Настоящее изобретение относится к непрерывному или полунепрерывному способу коагуляции при замораживании для водных дисперсий полимеров.

"Непрерывный" способ коагуляции при замораживании в данном документе представляет собой способ с непрерывным массовым расходом в отношении стадии замораживания, т.е. непрерывным притоком и оттоком.

"Полунепрерывный" способ коагуляции при замораживании в данном документе представляет собой способ, при котором стадии заполнения, замораживания и выгрузки происходят последовательно. При этом массовый расход предпочтительно непрерывен в отношении стадии замораживания, т.е. имеет место непрерывный приток и отток, усредненный по времени 5 часов, предпочтительно усредненный по времени 3 часа, более предпочтительно усредненный по времени 1 час.

Предпосылки изобретения

Многие полимеры и, в частности, модификаторы ударной прочности для полимеров, образуют с помощью гомо- или сополимеризующихся пригодных мономеров в жидкой среде посредством полимеризации в суспензии, эмульсии или полимеризации осаждением. В этом случае полимер обычно образуют в виде водной дисперсии твердых веществ (латекса), откуда полимер следует извлекать, если латекс не применяется как таковой.

Полимер, как правило, извлекают из дисперсии путем коагуляции с последующим разделением на твердую и жидкую фазу. Для этого известны различные способы, такие как описанные в Houben-Weyl, Methoden der organischen Chemie. Способы извлечения можно разделить на три основные группы:

a) удаление водной фазы в газообразной форме;

b) удаление водной фазы в жидкой форме путем примешивания вспомогательных средств;

c) удаление водной фазы в жидкой форме без примешивания вспомогательных средств.

В случаях а) и b) имеет место принципиальная проблема, заключающаяся в том, что может снижаться качество пластика, поскольку вспомогательные средства для полимеризации (например, эмульгаторы) и/или вспомогательные средства для способа извлечения могут в некоторой степени оставаться в полимере и поэтому могут вызывать нежелательные вторичные реакции, например, пожелтение или мутность, при последующем формовании пластиков.

В DE 19718597 С1 описан двухстадийный способ обезвоживания дисперсий синтетических смол, включающий а) коагуляцию двухфазной жидкой смеси в первом экструдере и b) обезвоживание коагулята во втором экструдере.

В US 4591632 описан способ коагуляции при замораживании на холодных поверхностях.

В Freeze Coagulation of ABS Latex, Adler et al., Ind. Eng. Chem. Res. 1997, 36, 2156, описана коагуляция при замораживании латексов ABS посредством приведения в контакт с холодной поверхностью и со сжиженным CO2.

В DE 3230128 A1, "Freeze Coagulation of Polymer dispersions", Bayer Lev., 1982, описан способ коагуляции при замораживании путем приложения сдвигового усилия к движущемуся слою продукта.

В ЕР 0467288 В1 описана периодическая коагуляция при замораживании акриловых полимерных латексов, посредством которой можно получать пластиковые отливки с хорошими оптическими свойствами и хорошими характеристиками мутности при воздействии воды. Там сообщается, что предпочтительными являются скорости замораживания 4 см/час или меньше, поскольку эти условия обеспечивают хорошее разделение на твердую и жидкую фазу и поэтому вместе с этим позволяют удалять вспомогательные средства для полимеризации (например, эмульгаторы).

Проблема и решение

Принимая во внимание предшествующий уровень техники, указанный и рассмотренный в данном документе, целью настоящего изобретения является обеспечение способа коагуляции при замораживании, который является непрерывным или полунепрерывным по сравнению с периодическим способом коагуляции при замораживании, известным из предшествующего уровня техники.

Дополнительная цель заключается в том, что способ, подлежащий разработке, должен быть пригодным для регулирования свойств продукта.

Дополнительной целью является обеспечение способа, продукты которого имеют превосходящие оптические свойства, в частности, лучшие показатели мутности в соответствии с ASTM D 1003 (1997), в частности, после хранения в горячей воде при 70°С и 80°С, чем продукты, получаемые с помощью способов из предшествующего уровня техники. Конкретной целью является получение заготовок, предпочтительно прозрачных заготовок, каждую из которых изготавливает с применением продукта, полученного данным способом, из способа, который должен стать доступным, с мутностью по ASTM 1003 (1997) <20%, предпочтительно <15%, после хранения в горячей воде при 70°С, предпочтительно после хранения в горячей воде при 80°С.

Эти цели, а также дополнительные цели, которые, хотя и не определены явно, не выводятся или не очевидны из контекста, рассматриваемого в данном документе, неожиданно достигаются с помощью непрерывного или полунепрерывного способа коагуляции при замораживании для водной дисперсии полимера, включающего стадию замораживания и стадию разделения на твердую и жидкую фазу, характеризующегося тем, что способ включает дополнительную стадию

- примешивания воды и/или водяного пара между стадией замораживания и стадией разделения на твердую и жидкую фазу,

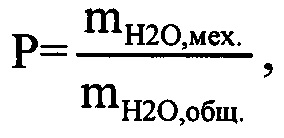

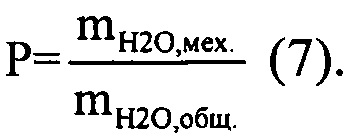

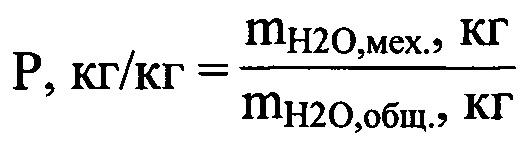

где стадия разделения на твердую и жидкую фазу определяется коэффициентом разделения Р в соответствии с формулой,

где mH2O,мех. представляет собой количество механически удаленной воды, т.е. количество удаленной водной фазы, и mH2O,общ. представляет собой общее количество воды, полученное в результате суммирования количества воды, т.е. водной фазы из изначально использованной водной дисперсии полимера и добавленной воды и/или водяного пара, и где Р≥0,55, предпочтительно ≥0,8, более предпочтительно ≥0,93 и еще более предпочтительно ≥0,95.

Данный способ согласно настоящему изобретению предусматривает регуляцию определенных свойств продукта посредством определенных параметров обработки, таких как, например, скорость замораживания, температура спекания и доля удаленной воды/водной фазы.

Преимущество настоящего изобретения заключается в том, что регуляция и, следовательно, оптимизация содержания остаточной влаги, устойчивости коагулята и эксплуатационных свойств (мутности) возможна посредством варьирования параметров обработки температуры барабана, TW, скорости (барабана) nW, глубины погружения барабана, hпогруж., и температуры спекания, Т. Это является решающим преимуществом по сравнению со всеми способами, включающими статическое (периодическое) замораживание (в емкостях). Эти способы, включающие статическое (периодическое) замораживание, предусматривают лишь очень ограниченную и экономически неоптимальную регулируемость посредством внешней температуры и геометрии емкости. Кроме того, способ согласно настоящему изобретению приводит к улучшенным оптическим свойствам, чем способ предшествующего уровня техники.

Краткое описание графических материалов

Демонстрационные примеры и результаты способа согласно настоящему изобретению показаны на фигурах, которые приведены далее и описаны в данном документе. В графических материалах

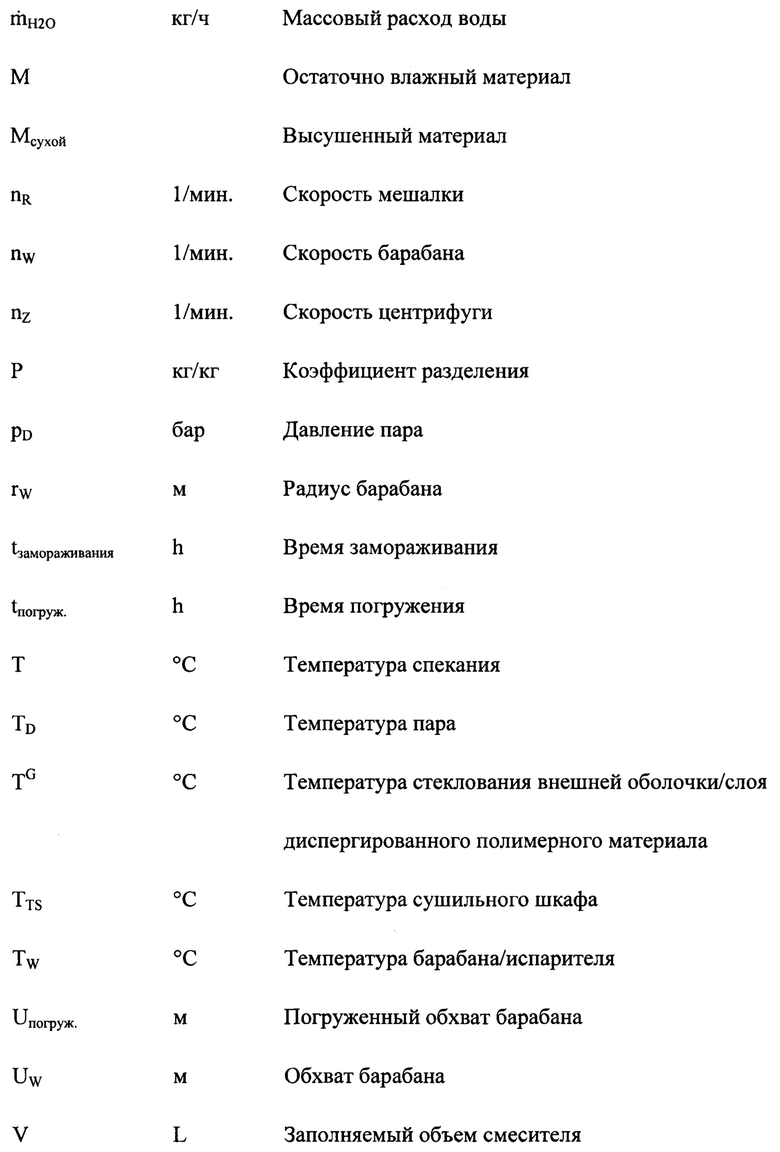

- на фигуре 1 показана технологическая схема способа согласно настоящему изобретению,

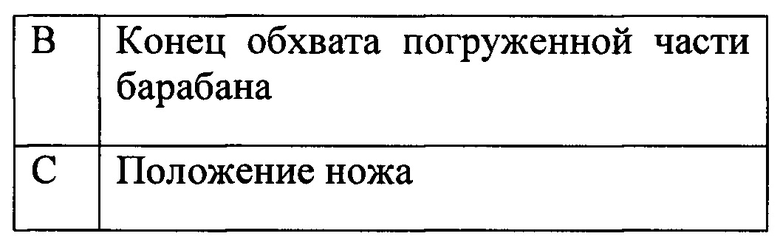

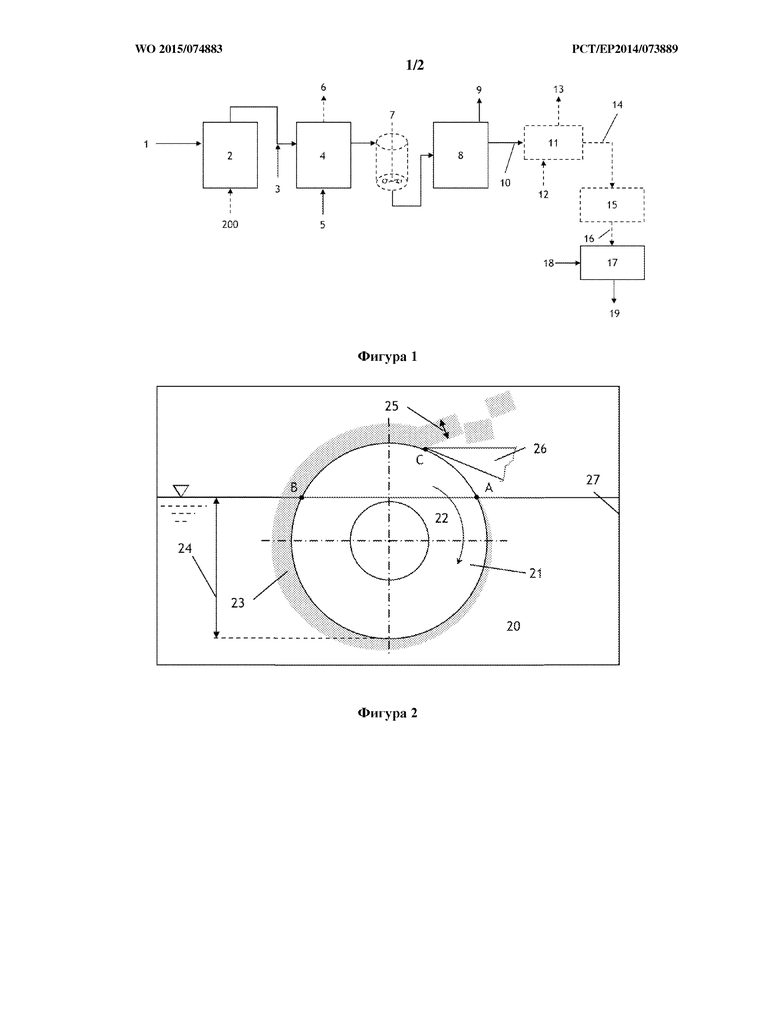

- на фигуре 2 показан льдогенератор барабанного типа/охладитель барабанного типа,

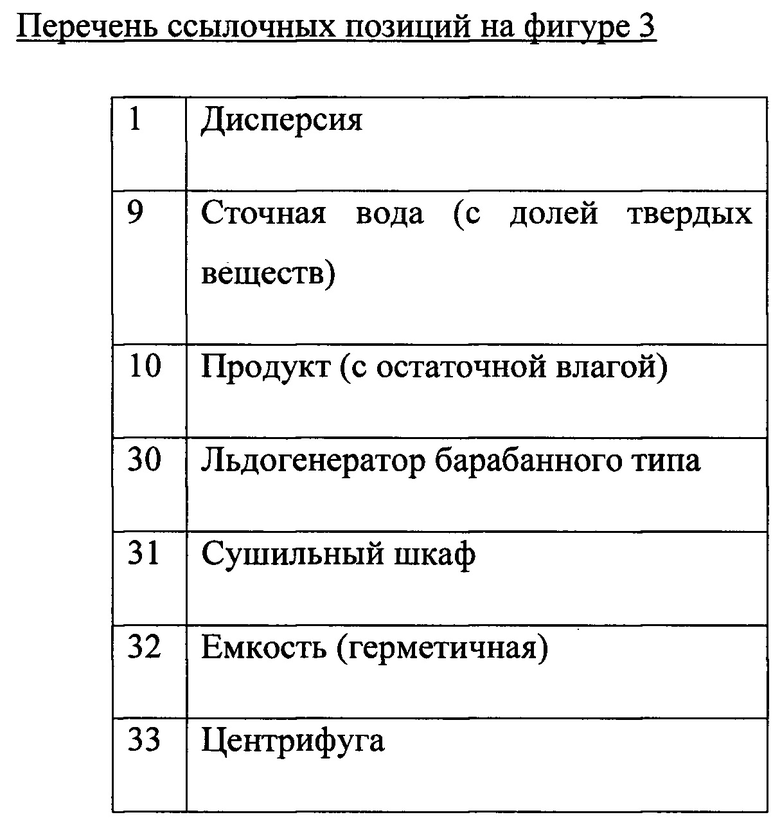

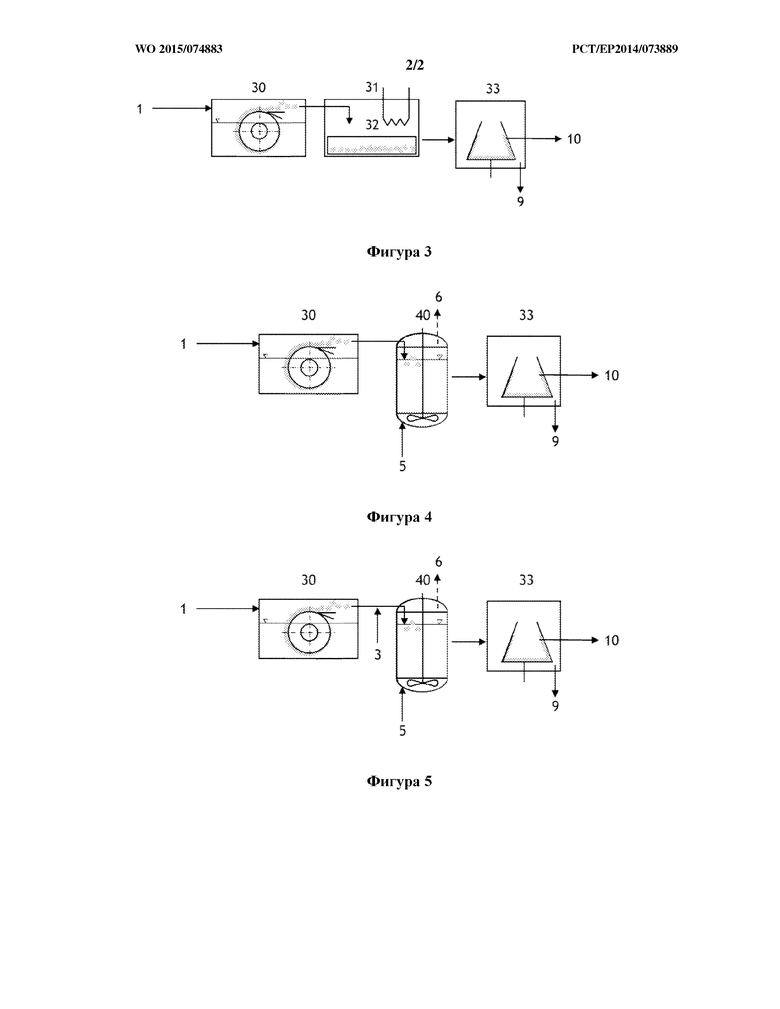

- на фигуре 3 показан способ, включающий применение льдогенератора барабанного типа, периодическое спекание в емкости в сушильном шкафу и применение центрифуги,

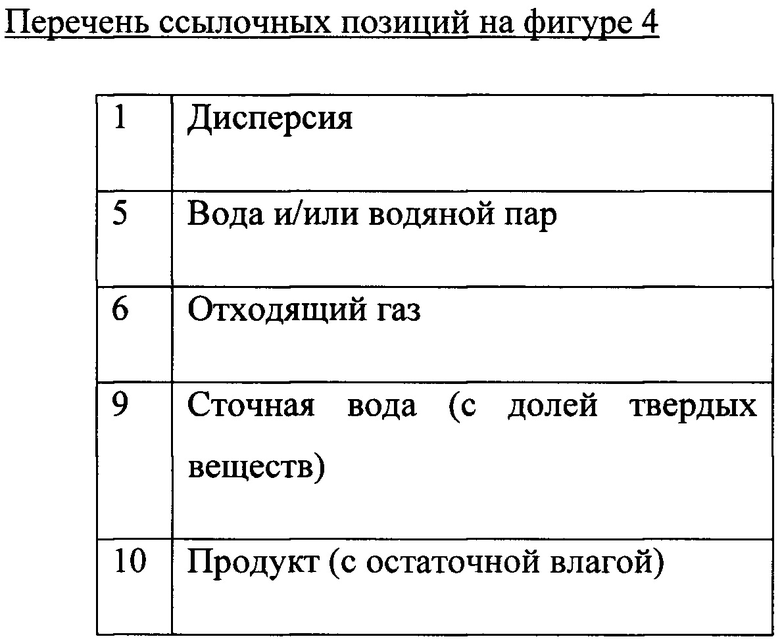

- на фигуре 4 показан способ согласно настоящему изобретению, характеризующийся наличием льдогенератора барабанного типа, непрерывным/периодическим спеканием в смесителе и наличием центрифуги,

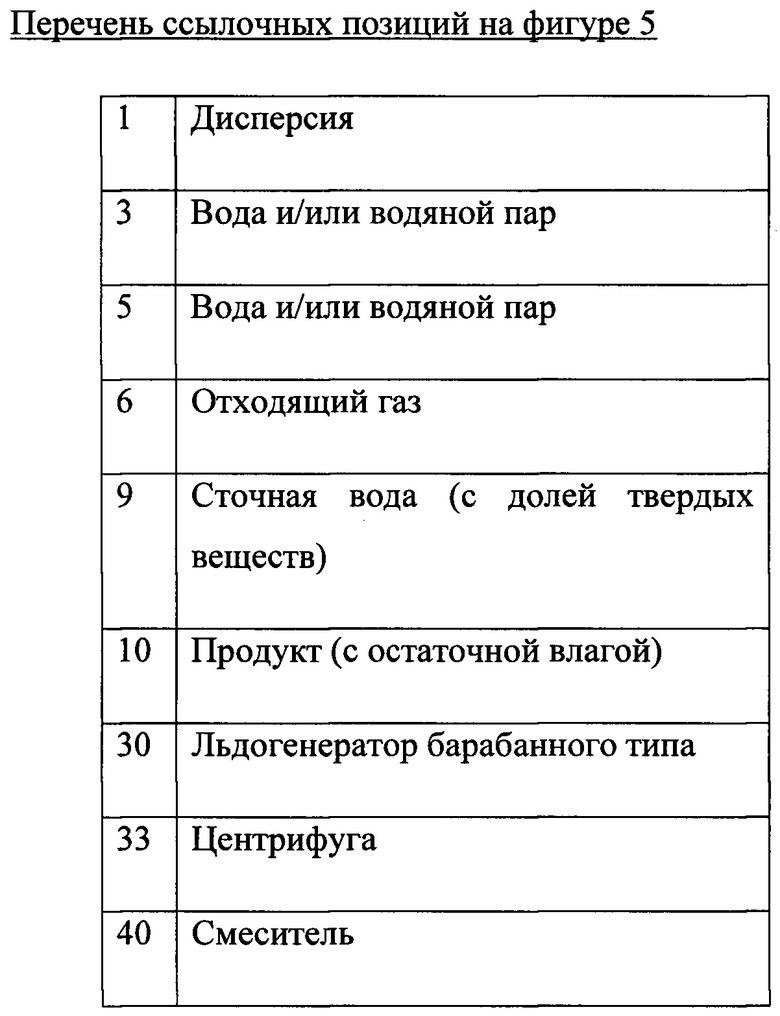

- на фигуре 5 показан способ согласно настоящему изобретению, характеризующийся наличием льдогенератора барабанного типа, непрерывным/периодическим спеканием в смесителе и наличием центрифуги.

Подробное описание изобретения

Настоящее изобретение предусматривает непрерывный или полунепрерывный способ коагуляции при замораживании для водных дисперсий полимеров, включающий стадию замораживания и стадию разделения на твердую и жидкую фазу и дополнительно характеризующийся тем, что данный способ включает дополнительную стадию

- примешивания воды и/или водяного пара между стадией замораживания и стадией разделения на твердую и жидкую фазу,

где стадия разделения на твердую и жидкую фазу определяется коэффициентом разделения Р в соответствии с формулой,

где mH2O,мех. представляет собой количество механически удаленной воды, т.е. количество удаленной водной фазы, и mH2O,общ. представляет собой общее количество воды, полученное в результате суммирования количества воды, т.е. водной фазы из изначально использованной водной дисперсии полимера и добавленной воды и/или водяного пара, и где Р≥0,55, предпочтительно ≥0,8, более предпочтительно ≥0,93 и еще более предпочтительно ≥0,95.

В связи с этим особенно выгодным является то, что при получении опытных образцов из полученного вышеуказанным способом продукта было обнаружено, что мутность по ASTM 1003 (1997) для этих опытных образцов составляла <20%, предпочтительно <15%, после хранения в горячей воде при 70°С, предпочтительно при 80°С.

Данный способ согласно настоящему изобретению предусматривает регуляцию определенных свойств продукта посредством определенных параметров обработки, таких как, например, скорость замораживания, температура спекания и доля удаленной воды/водной фазы.

На фигуре 1 схематически представлен вариант осуществления непрерывного или полунепрерывного способа коагуляции при замораживании согласно настоящему изобретению.

Стадия замораживания

Согласно настоящему изобретению стадия замораживания может происходить в любом техническом устройстве, пригодном для непрерывного или полунепрерывного замораживания жидкостей или дисперсий. Также может быть возможно применение самостоятельно изготовленных устройств (например, пучков труб), в которых замораживают материал.

Примеры коммерчески доступных устройств, применимых для непрерывного замораживания и для целей настоящего изобретения, включают

- генераторы чешуйчатого льда, в частности, льдогенераторы барабанного типа или охладители барабанного типа (например, GEA Refrigeration Technologies, Ziegra Eismaschinen GmbH, Scotsman Ice Systems, Icesta Ice Systems, Higel  e.K., Maja-Maschinenfabrik, Funk GmbH, Gouda, DVA);

e.K., Maja-Maschinenfabrik, Funk GmbH, Gouda, DVA);

- генераторы дробленого льда, nugget ice или StreamIce® (например, Scotsman Ice Systems, Ziegra Eismaschinen GmbH);

- теплообменники шнекового типа (например, AMF, Celsius);

- скребковые теплообменники (например, HRS, Waukesha, AxFlow, OMVE);

- генераторы ленточного льда (например, SAMFI);

- экструдерные технологии (например, Entex).

Стадию непрерывного замораживания согласно настоящему изобретению предпочтительно проводят в генераторе чешуйчатого льда или в теплообменнике. В еще одном предпочтительном варианте осуществления способ по настоящему изобретению характеризуется тем, что стадию замораживания осуществляют на охлаждаемом вращающемся барабане, предпочтительно на льдогенераторе барабанного типа. В особенно предпочтительном виде данного варианта осуществления охлаждаемый вращающийся барабан, предпочтительно льдогенератор барабанного типа, погружен в водную дисперсию полимера, подлежащую замораживанию.

Примеры коммерчески доступных устройств, применимых для полунепрерывного замораживания и для целей настоящего изобретения, включают

- генераторы трубчатого или цилиндрического льда (например, Icesta Ice Systems, Vogt Ice, Sulzer Kristaller);

- генераторы плитного льда (например, HTT-Buco, Vogt Ice);

- генераторы блочного льда (например, Icesta Ice Systems, Ziegra Eismaschinen GmbH).

Для стадии полунепрерывного замораживания предпочтительно применять генераторы трубчатого льда и генераторы блочного льда.

В генераторах трубчатого льда вода замерзает в вертикальных трубах. Затем стенки труб нагревают, вызывая выскальзывание замерзших стержней изо льда, прежде чем они будут нарезаны ножом на короткие куски. Эти типы аппаратов как правило сконструированы так, чтобы в центре ледяного стержня оставалась незамерзшая сердцевина, для того, чтобы минимизировать усилие, оказываемое расширяющейся водой во время замерзания.

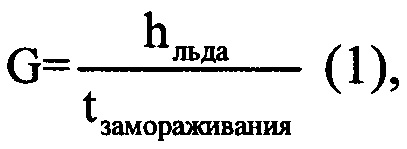

Скорость замораживания G определяется в настоящем изобретении как

где hльда представляет собой толщину слоя льда, образованного за время tзамораживания.

В одном предпочтительном варианте осуществления способа согласно настоящему изобретению стадию замораживания осуществляют при скорости замораживания, G, в соответствии с уравнением (1), где G

- находится в диапазоне 1-100 см/ч,

- предпочтительно в диапазоне 2-70 см/ч,

- более предпочтительно в диапазоне 4-65 см/ч,

- еще более предпочтительно в диапазоне 5-60 см/ч,

- еще более предпочтительно в диапазоне 6-55 см/ч,

- еще более предпочтительно в диапазоне 7-35 см/ч,

- еще более предпочтительно в диапазоне 8-25 см/ч и

- наиболее предпочтительно в диапазоне 9-15 см/ч.

Определение скорости замораживания при применении льдогенератора барабанного типа

На фигуре 2 проиллюстрировано применение в способе согласно настоящему изобретению изображенного льдогенератора барабанного типа, в котором подаваемая дисперсия, т.е. водная дисперсия полимера, замерзает непрерывно в слое на охлаждаемом вращающемся барабане.

Барабан радиуса rW и шириной bW вращается при установке скорости nW в подаваемой дисперсии с температурой TD. Температуру барабана TW, скорость nW и глубину погружения барабана hпогруж., в данном случае можно варьировать. Для целей настоящего изобретения принимается, что температура барабана TW равна температуре испарителя льдогенератора.

Операция замораживания начинается после того, как поверхность вращающегося барабана с температурой барабана, TW, погрузится в подаваемую дисперсию. Время контакта барабана с дисперсией tпогруж. (= время погружения) равно времени, необходимому для прохождения дуги А-В (см. фигуру 2). Это время зависит от скорости nW и степени погружения барабана. Эта степень погружения определяется как отношение площади погруженной поверхности к общей площади поверхности барабана. В предпочтительном случае цилиндрического барабана она соответствует отношению погруженного обхвата Uпогруж. (= длина дуги А-В на фигуре 2) к общему обхвату UW барабана. Образованный слой льда выходит из подаваемой дисперсии и проходит расстояние В-С (см. фигуру 2), прежде чем он соскребается ножом и выгружается.

Изобретение аналогично включает варианты осуществления, в которых в качестве альтернативы возможны два или более оборота барабана с образованием льда перед удалением слоя льда. Эти варианты осуществления могут быть образованы, например, путем обеспечения переменного раздела между ножом и поверхностью барабана.

Резервуар для дисперсии можно заполнять непрерывно или полунепрерывно (периодически).

В одном предпочтительном варианте осуществления способа согласно настоящему изобретению резервуар для дисперсии заполняют непрерывным образом так, что глубина или степень погружения барабана hпогруж. во время процедуры замораживания остается постоянной или практически постоянной.

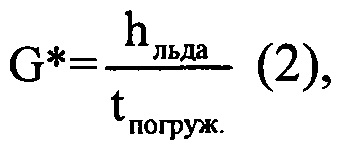

Скорость замораживания в контексте настоящего изобретения определяется на приблизительном допущении, что в действительности образуемый слой льда с hльда (см. далее) образуется только на погруженной части барабана (дуга А-В на фигуре 2) в течение времени погружения tпогруж.. Однако толщина слоя льда hльда, подлежащего использованию, также включает всю часть, образованную в результате того, что водная пленка, смачивающая слой льда после повторного выхода, также примерзает. Таким образом, принимается, что весь слой льда hльда образуется только на погруженной части барабана в течение времени погружения tпогруж..

Под "замерзшей" в контексте настоящего изобретения следует понимать, что дисперсия, т.е. водная дисперсия полимера, находится в твердом физическом состоянии. Преимущество высокой доли замерзшей водной дисперсии полимера после стадии замораживания в том, что таким образом можно получать очень малую долю полимера в отработанной воде.

Соответственно способ, осуществляемый в соответствии с настоящим изобретением при применении льдогенератора барабанного типа в соответствии с или согласно фигуре 2 и изложенному выше описанию будет иметь

и отсюда G*≈G.

Время погружения tпогруж. определяется следующим образом:

hльда, если не может быть определена экспериментально, может быть определена с применением массовых расходов  и следующих соотношений: При постоянном количестве подаваемой дисперсии в емкость с течением времени массовый расход дисперсии

и следующих соотношений: При постоянном количестве подаваемой дисперсии в емкость с течением времени массовый расход дисперсии  подаваемой в емкость, равен массовому расходу дисперсии льда

подаваемой в емкость, равен массовому расходу дисперсии льда  удаляемой из емкости, т.е.

удаляемой из емкости, т.е.  Для известного массового расхода

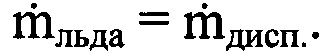

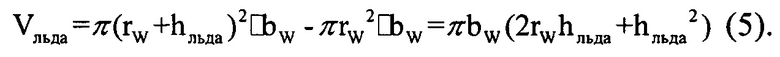

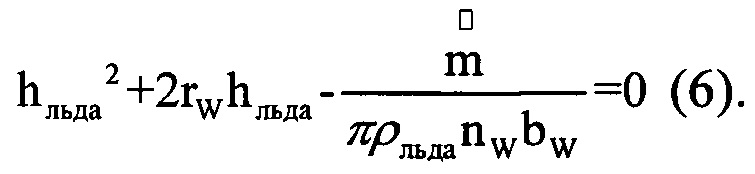

Для известного массового расхода  известной скорости барабана nW и известных геометрических характеристик для барабана вычисление hльда выполняется следующим образом:

известной скорости барабана nW и известных геометрических характеристик для барабана вычисление hльда выполняется следующим образом:

Объем льда Vльда, образуемого за оборот, получается из

где для настоящего изобретения для плотности замерзшей дисперсии было принято числовое значение ρльда=1015 кг/м3.

Далее:

Это приводит к следующему соотношению между толщиной слоя льда hльда, геометрией барабана, скоростью nW и выходом

Толщину слоя льда hльда получают в результате решения данного квадратного уравнения (6) и объединяют со временем погружения tпогруж. (уравнение (3)) с получением скорости замораживания G* (уравнение (2)) для способа, который соответствует настоящему изобретению и в котором применяют льдогенератор барабанного типа в соответствии с фигурой 2.

Один предпочтительный вариант осуществления способа согласно настоящему изобретению характеризуется тем, что

- 90% по весу;

- предпочтительно 95% по весу и

- более предпочтительно 100% по весу

от общего веса водной дисперсии полимера после стадии замораживания находится в замерзшем состоянии.

Стадия замораживания приводит к укрупнению частиц дисперсии (с образованием так называемого коагулята), что в результате приводит к улучшенному извлечению жидкой воды/водной фазы, т.е. разделению на твердую и жидкую фазу, и/или делает эту стадию разделения возможной для осуществления в промышленном масштабе.

Примешивание воды и/или водяного пара

Стадия примешивания воды и/или водяного пара между стадией замораживания и стадией разделения на твердую и жидкую фазу является обязательным элементом способа согласно настоящему изобретению.

Эту стадию примешивания воды и/или водяного пара в настоящем изобретении предпочтительно осуществляют путем примешивания воды по мере того, как замерзшую водную дисперсию полимера переносят в устройство для стадий оттаивания и необязательно спекания (см. ниже; см. также ссылочную позицию (3) на фигурах 4 и 5). Данная технологическая вода, как ее также называют, способствует, в частности, переносу исходного материала, т.е. замерзшей дисперсии полимера. Перенос улучшается, в частности, если 100% по весу от общего веса водной дисперсии полимера после стадии замораживания находится в замерзшем состоянии.

Стадию примешивания воды и/или водяного пара в настоящем изобретении осуществляют с особенным предпочтением путем примешивания воды и/или водяного пара непосредственно в устройство для стадий оттаивания и необязательно спекания (см. ниже; см. также ссылочную позицию (5) на фигуре 5).

Для целей настоящего изобретения особенно предпочтительно не только примешивание воды в ходе переноса замерзшей водной дисперсии полимера в устройство для стадий оттаивания и необязательно спекания, но также примешивание воды и/или водяного пара непосредственно в устройство для стадий оттаивания и необязательно спекания.

Стадию примешивания воды и/или водяного пара можно осуществлять до, во время или после любых стадий оттаивания и необязательно спекания, хотя она всегда происходит до стадии разделения на твердую и жидкую фазу.

Способ, соответствующий настоящему изобретению, дает возможность, которую предпочтительно осуществляют в сочетании с одним из вышеописанных предпочтительных вариантов осуществления, заключающуюся в примешивании воды также дополнительно в резервуар для дисперсии, например, путем распыления на барабан льдогенератора барабанного типа или охладитель барабанного типа, если они применяются (ссылочная позиция 200 на фигуре 1 относится к данной операции).

Доля твердых веществ по весу (= полимер) водной дисперсии полимера после примешивания воды и/или водяного пара (= wполимера на выходе) ниже долей твердых веществ по весу (= полимера) замерзшей водной дисперсии полимера до примешивания воды и/или водяного пара (= wполимера), при этом она составляет

- в диапазоне 99,5%-10%,

- предпочтительно в диапазоне 75%-25%,

- более предпочтительно в диапазоне 70%-30%,

- наиболее предпочтительно в диапазоне 65%-35%

от долей твердых веществ по весу (= полимера) водной дисперсии полимера до примешивания воды и/или водяного пара. Под "долей твердых веществ по весу" водной дисперсии полимера подразумевается весовая доля полимера в водной дисперсии полимера.

Рассмотрим, например, 1000 г водной дисперсии полимера с долей твердых веществ (по весу) (= полимер) изначально 41% по весу, т.е. содержащей 410 г полимера в 1000 г дисперсии: данная дисперсия имеет достаточное количество добавленной к ней воды, чтобы доля твердых веществ по весу (= полимер) водной дисперсии полимера впоследствии составила 20,5 масс. % (это соответствует 50% изначально поданной доле твердых веществ по весу с 41% по весу). Для достижения снижения от 41% по весу до 20,5% по весу доли твердых веществ по весу (= полимера) водной дисперсии полимера данный пример требует примешивания воды и/или водяного пара в количестве 1000 г к изначально имеющимся 1000 г водной дисперсии полимера (таким образом, 410 г полимера присутствуют в 2000 г дисперсии, т.е. доля твердых веществ по весу (= полимер) полученной водной дисперсии полимера составляет 20,5% по весу).

Настоящее изобретение предусматривает, что примешивание воды и/или водяного пара может, кроме того, иметь место в различных дальнейших точках в способе согласно настоящему изобретению, в виде воды и/или водяного пара (например, в виде среды для теплопереноса, в виде технологической воды).

Стадия оттаивания и необязательная стадия спекания

В еще одном предпочтительном варианте осуществления способа согласно настоящему изобретению последний дополнительно включает стадию оттаивания и необязательно дополнительную стадию спекания.

"Стадия оттаивания" в контексте настоящего изобретения относится к операции, на которой по меньшей мере частично замерзшую водную дисперсию полимера переводят из твердого состояния в жидкое состояние.

"Стадия спекания" в контексте настоящего изобретения относится к операции, имеющей место при температуре спекания, Т (температуре, при которой имеет место стадия стабилизации), указанной в единицах температуры K (Кельвин), при этом температура спекания Т составляет

- в диапазоне T≥TG-50 K,

- предпочтительно в диапазоне Т≥TG-30 K,

- более предпочтительно в диапазоне TG-15 K≤T≤TG+5 K.

TG в таких конкретных диапазонах представляет собой температуру стеклования внешней оболочки/слоя диспергированного полимерного материала, т.е. водной дисперсии полимера.

Дополнительная стадия спекания необязательна в способе, соответствующем настоящему изобретению. Дополнительную стадию спекания можно исключить, если какое-либо спекание имеет место автоматически вследствие стадии замораживания и последующей стадии оттаивания. В результате спекания водная дисперсия полимера присутствует в виде жидкой фазы, в которой частицы дисперсии полимера покрыты пленкой. Под спеканием для целей настоящего изобретения также следует понимать стабилизацию дополнительным нагреванием.

Стабилизация агломератов, полученных коагуляцией при замораживании, является первой целью спекания, также в данном случае может достигаться увеличение размера частиц.

Стадию оттаивания и/или необязательного спекания можно проводить в любом техническом устройстве, пригодном для оттаивания и спекания замерзшего материала, жидкостей или дисперсий.

Примеры пригодных коммерчески доступных устройств включают

- резервуары или реакторы (с перемешиванием, без перемешивания, непрерывного, полунепрерывного, периодического действия) с/без ввода пара - в данном случае лед входит в водный раствор с регулируемой температурой,

- стоящие трубы (с/без регулировки температуры),

- теплообменники (например, пластинчатые, с трубным пучком или винтовые теплообменники),

- шкафы/пространства для высушивания и/или кондиционирования и

- нагреваемые ленты конвейера или виброжелоба или другие типы транспортирующих аппаратов для насыпных грузов или шламов (например, шнековые конвейеры).

В одном предпочтительном варианте осуществления способа согласно настоящему изобретению способ включает стадии как оттаивания, так и спекания, при этом обе стадии проводят в одном устройстве. Дополнительно в этом предпочтительном варианте осуществления особенно предпочтительно, чтобы устройство для стадий оттаивания и спекания работало непрерывным образом.

Дополнительно в настоящем изобретении предпочтительно, чтобы во время стадии оттаивания и/или спекания имело место по меньшей мере дополнительное примешивание воды и/или водяного пара. Дополнительно предпочтительно, чтобы примешивание воды и/или водяного пара во время стадии оттаивания и/или спекания имело место в резервуаре или реакторе посредством введения пара.

После оттаивания со спеканием или без него частицы водной дисперсии полимера находятся в виде коагулята.

Стадия разделения на твердую и жидкую фазу

Стадию разделения на твердую и жидкую фазу осуществляют путем разделения оттаявшего/спеченного коагулята на твердую фракцию (с остаточной влагой) и жидкую фракцию (с долей твердых веществ) механически (например, путем центрифугирования) и необязательно также термически (например, путем высушивания).

Извлечение твердой фракции из коагулята можно осуществлять в любом техническом устройстве, пригодном для этой цели.

Примеры коммерчески доступных устройств, применимых для целей настоящего изобретения, включают

- центрифуги (например, горизонтальные или вертикальные центрифуги с ножевым съемом осадка, пульсирующие центрифуги, корзиночные центрифуги и т.д.),

- декантаторы,

- центробежные сушилки или другие

- концепции высушивания, в которых имеет место механическое удаление жидкости воды и водной фазы,

- концепции теплообменников и

- рядов отжимов.

Стадия разделения на твердую и жидкую фазу в способе согласно настоящему изобретению предпочтительно происходит в центрифуге.

Стадия разделения определяется введением коэффициента разделения, Р, отношения количества механически удаленной воды/водной фазы mH2O,мех. к общему количеству воды (= общая сумма воды/водной фазы из изначально использованной водной дисперсии полимера с добавленной водой и/или водяным паром) mH2O,общ.:

Способ согласно настоящему изобретению, предпочтительно согласно по меньшей мере одному из предыдущих предпочтительных вариантов осуществления, характеризуется тем, что стадия разделения на твердую и жидкую фазу определяется коэффициентом разделения, Р, в соответствии с уравнением (7), где m(H2O,мех.) представляет собой количество механически удаленной воды или количество удаленной водной фазы, а m(H2O,общ.) представляет собой общее количество воды, полученное в результате суммирования количества воды/водной фазы из изначально использованной водной дисперсии полимера и добавленной воды и/или водяного пара, и где Р составляет ≥0,55, предпочтительно ≥0,8, более предпочтительно ≥0,93 и еще более предпочтительно ≥0,95.

Стадия компаундирования

После прохождения через стадию разделения на твердую и жидкую фазу удаленную твердую фракцию (с остаточной влагой; = материал М с остаточной влажностью), в предпочтительном варианте осуществления, можно дополнительно перерабатывать непосредственно при необязательном примешивании дополнительных добавок на стадии компаундирования, например, для получения экструдата и/или гранулированного материала.

Стадию компаундирования можно осуществлять в любом техническом устройстве, пригодном для этой цели.

Примеры коммерчески доступных устройств, применимых для настоящего изобретения, включают

- экструдеры (планетарные вальцовые экструдеры, одношнековые экструдеры, двухшнековые экструдеры, вращающиеся в одном направлении или в противоположных),

- статические мешалки,

- месильные машины или

- вальцовые дробилки,

необязательно с последующим гранулированием, горячей нарезкой или холодной нарезкой со стороны головки.

В одном предпочтительном варианте осуществления способа согласно настоящему изобретению за стадией разделения на твердую и жидкую фазу следует стадия компаундирования, предпочтительно в 2-шнековом экструдере с последующим гранулированием.

В еще одном дополнительном предпочтительном варианте осуществления способа согласно настоящему изобретению за стадией разделения на твердую и жидкую фазу следует стадия компаундирования посредством стадии экструзии с получением листа или пленки.

Дополнительные добавки, которые можно добавлять в способе согласно настоящему изобретению, например, на стадии экструзии и/или стадии гранулирования, предпочтительно выбирают из группы, включающей (со)полимеры на основе (мет)акрилата, в частности, формовочные композиции на основе РММА в форме гранул; УФ-стабилизаторы в форме брикетов; смазывающие средства; красители, предпочтительно красители для прозрачной окраски; технологические добавки; антиоксиданты и стабилизаторы.

Особенно предпочтительно добавлять УФ-стабилизатор в форме брикета. Данный стабилизатор в форме брикета предпочтительно изготовлен из УФ-поглотителей и УФ-стабилизаторов. Рассматриваемые УФ-стабилизаторы обычно представляют собой светостабилизаторы на основе стерически затрудненных аминов (соединения HALS). Рассматриваемые УФ-поглотители могут представлять собой бензофеноны, салициловые сложные эфиры, сложные эфиры, оксаланилиды, бензоксазиноны, гидроксифенилбензтриазолы, триазины, бензтриазолы или бензилиденмалонаты. УФ-поглотители могут, в качестве альтернативы, также быть полимеризованы в материал матрицы с помощью полимеризационно-активной группы.

Стадия высушивания и/или стадия уплотнения (необязательная)

В одном конкретном варианте осуществления способа согласно настоящему изобретению извлеченная твердая фракция (с остаточной влагой) проходит со стадии разделения на твердую и жидкую фазу не на непосредственную стадию компаундирования, а, в качестве альтернативы, на дополнительную стадию высушивания и/или дополнительную стадию уплотнения.

Альтернативную стадию высушивания можно применять для дополнительного снижения содержания остаточной влаги извлеченной твердой фракции. Стадию уплотнения, которая аналогично альтернативна непосредственной стадии компаундирования, можно включить после стадии разделения на твердую и жидкую фазу с целью дополнительного формования. Настоящее изобретение помимо непосредственного компаундирования охватывает комбинацию

a) стадии высушивания для дополнительного снижения содержания остаточной влаги и

b) стадии уплотнения для дополнительного формования после этой стадии высушивания.

Стадии высушивания и уплотнения можно осуществлять в любом устройстве, пригодном для этой цели.

Примеры коммерчески доступных устройств, применимых для высушивания, включают

- (вакуумные) контактные сушилки (лопастного, дискового, спирального типа или тарельчатого типа),

- конвекционные сушилки (подвижного слоя или пневматического типа) и

- спиральные вибрирующие конвейеры.

Примеры коммерчески доступных устройств, применимых для уплотнения, включают

- таблетирующие машины,

- прессы с кольцеобразным соплом и

- роликовые уплотнители.

Стадия операции уплотнения в расширенном смысле также охватывает

- грануляцию в псевдоожиженном слое и

- плавление извлеченной твердой фракции (с остаточной влагой) в экструдере и последующее гранулирование.

Объем настоящего изобретения охватывает один предпочтительный вариант осуществления способа согласно настоящему изобретению, при котором стадию высушивания и/или стадию уплотнения проводят между стадией разделения на твердую и жидкую фазу и стадией компаундирования.

Особенно предпочтительный вариант осуществления способа согласно настоящему изобретению характеризуется тем, что способ включает следующие последовательные стадии:

- стадию замораживания при скорости замораживания, G, в диапазоне 1-100 см/ч,

- стадию примешивания воды и/или водяного пара после стадии замораживания и перед стадией разделения на твердую и жидкую фазу,

- стадию оттаивания путем нагревания паром и необязательно стадию спекания при температуре спекания Т, где T≥TG-50 K,

- стадию разделения на твердую и жидкую фазу в центрифуге, где стадия разделения на твердую и жидкую фазу определяется коэффициентом разделения, Р, в соответствии с формулой

где mH2O,мех. представляет собой количество механически удаленной воды, т.е. количество удаленной водной фазы, и mH2O,общ. представляет собой общее количество воды, полученное в результате суммирования количества воды, т.е. водной фазы из изначально использованной водной дисперсии полимера и добавленной воды и/или водяного пара, и где Р≥0,8,

- необязательно стадию высушивания и/или стадию уплотнения,

- стадию гранулирования или экструзии при примешивании дополнительных добавок, в частности, сополимеров на основе (мет)акрилата, УФ-поглотителей и/или смазывающего средства(средств).

Еще один особенно предпочтительный вариант осуществления способа согласно настоящему изобретению характеризуется тем, что способ включает следующие последовательные стадии:

- стадию замораживания при скорости замораживания, G, в диапазоне 9-55 см/ч,

- стадию примешивания воды и/или водяного пара после стадии замораживания и перед стадией разделения на твердую и жидкую фазу,

- стадию оттаивания путем нагревания паром и необязательно стадию спекания при температуре спекания Т, где TG-15 K≤Т≤TG+5 K,

- стадию разделения на твердую и жидкую фазу в центрифуге, где стадия разделения на твердую и жидкую фазу определяется коэффициентом разделения Р в соответствии с формулой

где mH2O,мех. представляет собой количество механически удаленной воды, т.е. количество удаленной водной фазы, и mH2O,общ. представляет собой общее количество воды, полученное в результате суммирования количества воды, т.е. водной фазы из изначально использованной водной дисперсии полимера и добавленной воды и/или водяного пара, и где Р≥0,95,

- стадию высушивания и/или стадию уплотнения,

- стадию гранулирования или экструзии при примешивании дополнительных добавок, в частности, сополимеров на основе (мет)акрилата, УФ-поглотителей и/или смазывающего средства(средств),

где стадию замораживания осуществляют с помощью льдогенератора барабанного типа.

Продукт, полученный в результате осуществления способа, представляет собой извлеченную твердую фракцию (с остаточной влагой) с дополнительной обработкой посредством стадии компаундирования и необязательно дополнительной стадии высушивания и/или стадии уплотнения, или без нее.

Характеристика продукта

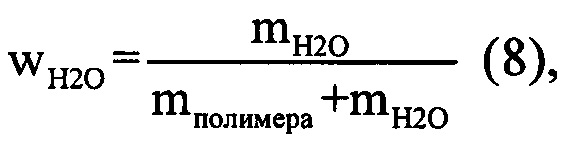

Одной характеристикой полученного в результате осуществления способа продукта является остаточное содержание влаги, wH2O, продукта в конце обработки (т.е. после стадии разделения на твердую и жидкую фазу и необязательно дополнительной стадии высушивания и/или необязательной дополнительной стадии уплотнения).

где mH2O представляет собой массу воды в продукте, а mполимера представляет собой массу полимера в продукте.

Водная дисперсия полимера

Для способа согласно настоящему изобретению можно применять любую желаемую водную дисперсию полимера. В контексте настоящего изобретения выражение "водная дисперсия полимера" также включает смесь двух или более водных дисперсий полимера.

Один предпочтительный вариант осуществления способа согласно настоящему изобретению, предпочтительно согласно по меньшей мере одному из предыдущих предпочтительных вариантов осуществления, относится к водной дисперсии полимера на основе (мет)акрилата, предпочтительно на основе полиметакрилата, более предпочтительно на основе РММА (полиметилметакрилата). Выражение (мет)акрилат охватывает акрилат и метакрилат, а также их смеси.

Для целей настоящего изобретения предпочтительно применяют водные дисперсии полимеров, содержащие один, два или более модификаторов ударной прочности. Модификаторы ударной прочности представляют собой полимерные частицы, которые получают, например, гранульной полимеризацией или эмульсионной полимеризацией, и которые находятся в виде водной дисперсии полимера в конце стадии синтеза. Данная водная дисперсия полимера содержит не только полимерную фракцию, но также полярные, водорастворимые вспомогательные материалы (эмульгаторы, инициаторы и другие окислительно-восстановительные компоненты и т.д.), необходимые для проведения стадии полимеризации.

Модификаторы ударной прочности, как правило, включают по меньшей мере 40%, предпочтительно 50-70% по весу метилметакрилата, от 20% до 45%, предпочтительно от 25% до 42% по весу бутилакрилата, а также от 0,1% до 2%, предпочтительно от 0,5% до 1% по весу сшивающего мономера, например, полифункционального (мет)акрилата, такого как, например, аллилметакрилат, и необязательно дополнительные мономеры, такие как, например, от 0% до 10%, предпочтительно от 0,5% до 5% по весу С1-С4алкилметакрилатов, таких как этилакрилат или бутилметакрилат, предпочтительно метилакрилата, или других винильно полимеризуемых мономеров, таких как, например, стирол.

Предпочтительные модификаторы ударной прочности представляют собой частицы полимера, полученного ступенчатой полимеризацией с ростом цепи, с двух- или трехслойной структурой ядро-оболочка, которые можно получать эмульсионной полимеризацией (см., например, ЕР-А 0113924, ЕР-А 0522351, ЕР-А 0465049 и ЕР-А 0683028). Размеры частиц для этих эмульсионных полимеров, как правило, находятся в диапазоне 100-500 нм, предпочтительно 200-400 нм.

Дополнительные предпочтительные модификаторы ударной прочности включают двухфазные модификаторы ударной прочности, такие как описанные в ЕР 0528196 А1, которые применяют, в частности, для производства пленок, но не ограничены ими. В ЕР 0528196 А1 применяется двухфазный полимер, полученный ступенчатой полимеризацией с ростом цепи, с модифицированной ударной прочностью, образованный из:

a1) от 10% по весу до 95% по весу связной твердой фазы, имеющей температуру стеклования, Tmg, выше 70°С, образованной из

a11) от 80% по весу до 100% по весу (исходя из a1) метилметакрилата и

а12) от 0% по весу до 20% по весу одного или нескольких дополнительных этиленненасыщенных полимеризуемых по свободнорадикальному механизму мономеров и

а2) от 90% по весу до 5% по весу придающей жесткость фазы с температурой стеклования, Tmg, ниже -10°С, которая распределена в твердой фазе и образована из

а21) от 50% по весу до 99,5% по весу С1-С10алкилакрилата (исходя из а2),

а22) от 0,5% по весу до 5% по весу сшивающего мономера, имеющего два или более этиленненасыщенных полимеризуемых по свободнорадикальному механизму фрагмента, и

а23) необязательно дополнительные этиленненасыщенные полимеризуемые по свободнорадикальному механизму мономеры,

где по меньшей мере 15% по весу твердой фазы a1) ковалентно связаны с упрочняющей фазой а2).

Эти двухфазные модификаторы ударной прочности можно получать посредством двухстадийной эмульсионной полимеризации в воде, как описано, например, в DE-A 3842796. Первая стадия включает получение упрочняющей фазы а2), образованной из по меньшей мере 50% по весу, предпочтительно более чем 80% по весу, низших алкилакрилатов, что приводит к температуре стеклования, Tmg, для этой фазы ниже -10°С. В качестве сшивающих мономеров а22) применяют (мет)акриловые сложные эфиры диолов, например этиленгликольметакрилат или 1,4-бутандиолдиметакрилат, ароматические соединения, содержащих две винильные или аллильные группы, например дивинилбензол, или другие сшивающие вещества, имеющие два этиленненасыщенных полимеризуемых по свободнорадикальному механизму фрагмента, например, аллилметакрилат в качестве привитого сшивающего средства. В качестве сшивающих веществ, содержащих три или более ненасыщенных полимеризуемых по свободнорадикальному механизму групп, таких как аллильные группы или (мет)акрилоильные группы, можно указать, например, триаллилцианурат, триметилолпропантриакрилат, триметилолпропантриметакрилат, пентаэритритолтетраакрилат и пентаэритритолтетраметакрилат. Дополнительные примеры в этом отношении приведены в US 4513118.

Примеры модификаторов ударной прочности, которые являются предпочтительными для целей настоящего изобретения, аналогичным образом представляют собой, например,

- 2-фазные модификаторы ударной прочности на основе бутилакрилата, такие как раскрытые, например, в DE 102005062687 А1, и

- 3-фазные модификаторы ударной прочности на основе бутилакрилата, такие как раскрытые, например, в ЕР 1332166 В1.

Настоящее изобретение дополнительно предусматривает способ получения прозрачной заготовки, характеризующийся тем, что применяется способ по меньшей мере согласно одному из вышеописанных вариантов осуществления. Заготовки предпочтительно представляют собой лист или пленку, в частности, защищающую от атмосферных воздействий пленку.

"Прозрачный" в контексте настоящего изобретения означает, что имеет место пропускание по меньшей мере 85% через толщину 3 мм. Дополнительно предпочтительно, чтобы прозрачные заготовки имели мутность по ASTM 1003 (1997) <20%, предпочтительно <15%, после хранения в горячей воде при 70°С, предпочтительно 80°С, при толщине 3 мм.

Настоящее изобретение дополнительно предусматривает применение стадии

- примешивания воды и/или водяного пара

в непрерывном или полунепрерывном способе коагуляции при замораживании для водной дисперсии полимера, включающем стадию замораживания и стадию разделения на твердую и жидкую фазу, где стадию примешивания воды и/или водяного пара осуществляют между стадией замораживания и стадией разделения на твердую и жидкую фазу, с целью улучшения оптической характеристики продукта, полученного данным способом, в частности, с целью улучшения показателей мутности.

Настоящее изобретение дополнительно предусматривает порошок, получаемый согласно способу по настоящему изобретению, предпочтительно согласно предпочтительному способу по настоящему изобретению. Настоящее изобретение дополнительно предусматривает формовочную композицию, содержащую порошок по настоящему изобретению. Настоящее изобретение аналогично предусматривает формованное изделие, содержащее или включающее формовочную композицию согласно настоящему изобретению, при этом формованное изделие предпочтительно является прозрачным. Формованное изделие по настоящему изобретению предпочтительно представляет собой заготовку, предпочтительно прозрачную заготовку, изготовленную с применением продукта, полученного способом согласно настоящему изобретению, с мутностью по ASTM 1003 (1997) <20%, предпочтительно <15%, после хранения в горячей воде при 70°С, предпочтительно после хранения в горячей воде при 80°С.

Примеры, которые следуют далее, служат для обеспечения более подробного объяснения и лучшего понимания настоящего изобретения, но не ограничивают его или его объем каким-либо образом.

Примеры

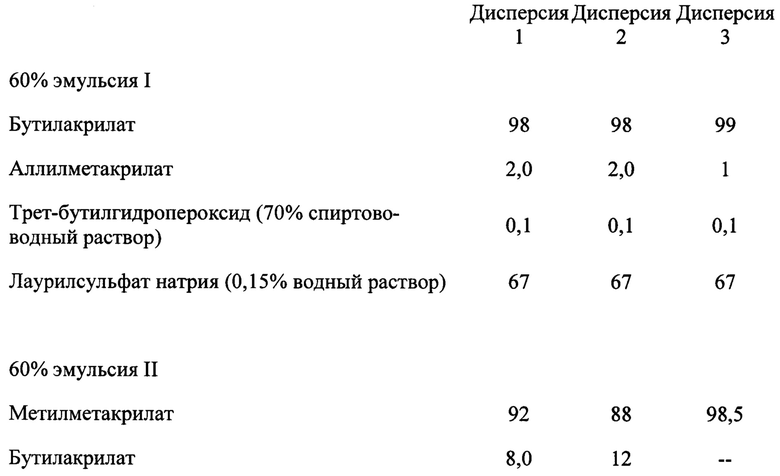

Водные дисперсии полимеров из примеров (дисперсии 1-3) получали следующим образом.

В емкость для полимеризации, оборудованную мешалкой, внешним охлаждением и питающей емкостью, изначально загружали 60 частей по весу водной фазы, содержащей 1% по весу лаурилсульфата натрия, 0,15% по весу гидроксиметилсульфата натрия, 0,02% по весу уксусной кислоты и 0,008% по весу сульфата железа(II). Добавляли эмульсию I при температуре 55°С в количестве 50 частей по весу путем дозированной добавления в течение 2 часов при перемешивании. За этим последовала дозированное добавление в течение дополнительных 2 часов 100 частей по весу эмульсии II. По окончании добавления дисперсию охлаждали до 20°С и фильтровали через фильтр из стали VA с размером ячейки ~100 мкм. Каждую из эмульсий, используемых как эмульсии I и II, получали как эмульсию с концентрацией 60% путем эмульгирования нижеуказанных пропорциональных частей по весу следующих составных частей:

Полученные водные дисперсии полимеров доводили до концентрации полимера, wполимера на выходе, 41% по весу (дисперсии 1 и 2) и 40% по весу (дисперсия 3).

Характеристические параметры, определенные в данных примерах, представляли собой коэффициент разделения, Р, (уравнение (7)) и скорость замораживания, G*, (уравнение (2)) для способа и остаточное содержание влаги, wH2O, (уравнение (8)) для продукта указанного способа.

Для определения показателей мутности в рамках настоящего изобретения и, в частности, для представленных примеров, для продукта, полученный данным способом, в каждом случае осуществляли компаундирование следующим образом: отдельный продукт, полученный данным способом, вводили в загрузочную воронку одношнекового экструдера Stork с диаметром шнека 35 мм. Температура расплава составляла 235°С. Экструдаты, выходящие из экструзионной головки, охлаждали в водяной бане и равномерно гранулировали. После компаундирования полученный гранулированный материал отливали под давлением при 250°С на литьевой машине Battenfeld ВА в опытные образцы 65 мм × 40 мм × 3 мм в соответствии с ISO 294. Эти опытные образцы испытывали измерителем мутности BYK Gardner Hazegard-plus при 23°С в соответствии со способом измерения ASTM D 1003 (1997), не только в изначальном состоянии ("мутность до"), но также после хранения в горячей воде. Для определения показателей мутности после хранения в горячей воде при 70°С ("мутность при 70°С") и 80°С ("мутность при 80°С") опытные образцы хранили в дистиллированной воде с регулируемой температурой при 70°С и 80°С соответственно в течение 24 ч, при полном покрытии водой на протяжении всего времени.

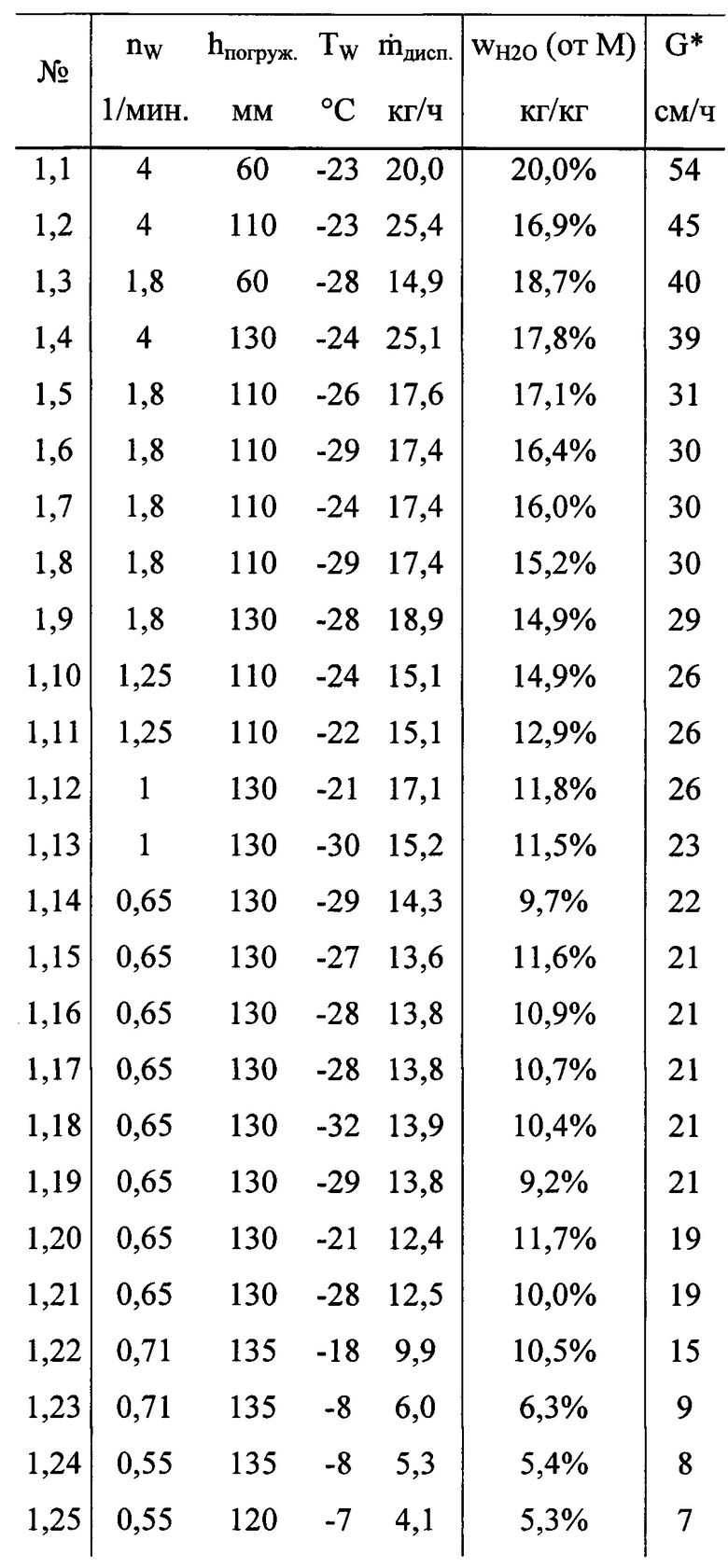

1.1. Сравнительный пример 1

Дисперсию 1 обрабатывали способом, изображенным на фигуре 3, путем непрерывной коагуляции при замораживании с помощью льдогенератора барабанного типа НЕС 400 от HIGEL (схематически изображенного на фигуре 2) с радиусом барабана rW=0,09 м и шириной барабана bW=0,19 м, в том числе путем оттаивания/спекания (периодически) и центрифугирования.

Это осуществляли варьированием скорости барабана, nW, температуры барабана, TW, и глубины погружения, hпогруж., и определением массового расхода замерзшей дисперсии,  в каждом случае. Скорость замораживания, G*, вычисляли по уравнениям (2)-(6).

в каждом случае. Скорость замораживания, G*, вычисляли по уравнениям (2)-(6).

После стадии замораживания дисперсию далее оттаивали и спекали в емкости в сушильном шкафу при средней температуре TTS=80°С-100°С в течение времени пребывания τTS=24 ч. и затем центрифугировали.

Используемая центрифуга представляла собой центрифугу 776 SEK 203 от Thomas, 57290 Neunkirchen, содержащую барабан с внутренним диаметром di,Z=0,24 м, высотой hZ=0,32 м, полипропиленовый фильтрующий материал с размером ячейки = 90 мкм, макс, загрузкой = 4,5 кг и (макс.) скоростью вращения nZ=2800 об./мин. (подробности указаны производителем). Дисперсию центрифугировали в течение времени вращения τZ=5 мин. Использованное количество составляло mZ=3 кг (макс).

После центрифугирования определяли остаточное содержание влаги, wH2O, извлеченной твердой фракции (= остаточно влажного материала М).

Результаты и параметры обработки приведены в таблице 1.

Сравнительный пример 2

Дисперсию 2 обрабатывали способом, описанным в сравнительном примере 1. Это осуществляли варьированием скорости барабана, nW, температуры барабана, TW, и глубины погружения, hпогруж., и определением массового расхода замерзшей дисперсии,  в каждом случае. Скорость замораживания, G*, вычисляли по уравнениям (2)-(6).

в каждом случае. Скорость замораживания, G*, вычисляли по уравнениям (2)-(6).

Дополнительно получали образец при очень низкой скорости замораживания путем замораживания в течение 48 ч. в 10 л широкогорлой емкости из РЕ с внутренним диаметром 22 см при -20°С (периодический способ) для дополнительного сравнения (испытание замораживания в емкости 2.1).

Оттаивание и спекание для испытаний 2.2-2.6 проводили, как описано в сравнительном примере 1. Центрифугирование проводили до тех пор, пока не переставал наблюдаться какой-либо поток фильтрата (макс. 10 мин.). Извлеченную твердую фракцию (= остаточно влажный материал М) высушивали при 50° в сушильном шкафу до получения остаточного содержания влаги wH2O = макс, приблизительно 1% по весу.

Опытные образцы толщиной 3 мм получали из высушенного материала (с остаточным содержанием влаги wH2O = макс. приблизительно 1% по весу = Мсухой) для испытаний 2.2-2.5 с применением компаундирования и последующих операций литья под давлением, описанных выше. Эти опытные образцы применяли для определения показателей мутности.

В одном случае (испытание 2.6) высушенный материал Мсухой промывали водой и после обновления использовали аналогичные центрифугирование и высушивание для получения опытных образцов, на которых определяли мутность.

Результаты и параметры обработки сравнительных примеров 2 приведены в таблице 2.

Результаты испытания показывают, что показатели мутности после хранения в горячей воде при 70 и 80°С в высушенном материале, Мсухой, увеличиваются при увеличении скорости замораживания. Промывание после первого центрифугирования и высушивания до остаточного содержания влаги wH2O = макс. приблизительно 1% по весу с последующим вторым центрифугированием и высушиванием до остаточного содержания влаги wH2O = макс. приблизительно 1% по весу не дало какого-либо дополнительного улучшения в отношении показателей мутности (см. образец 2.5 и образец 2.6 (= образец, аналогичный образцу 2.5, за исключением последующей дополнительной стадии промывания, как описано выше) в таблице 2).

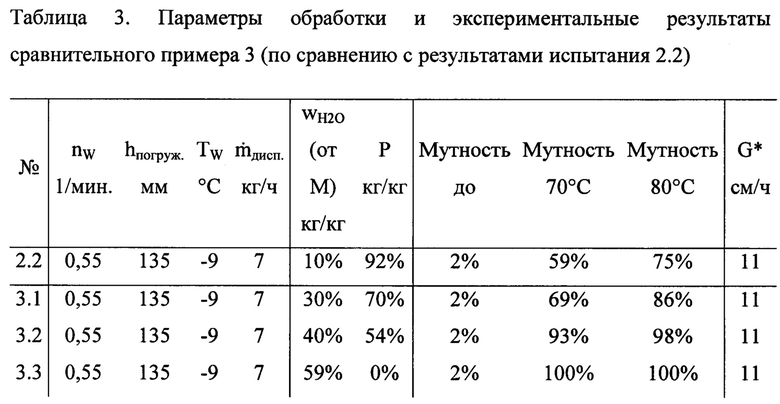

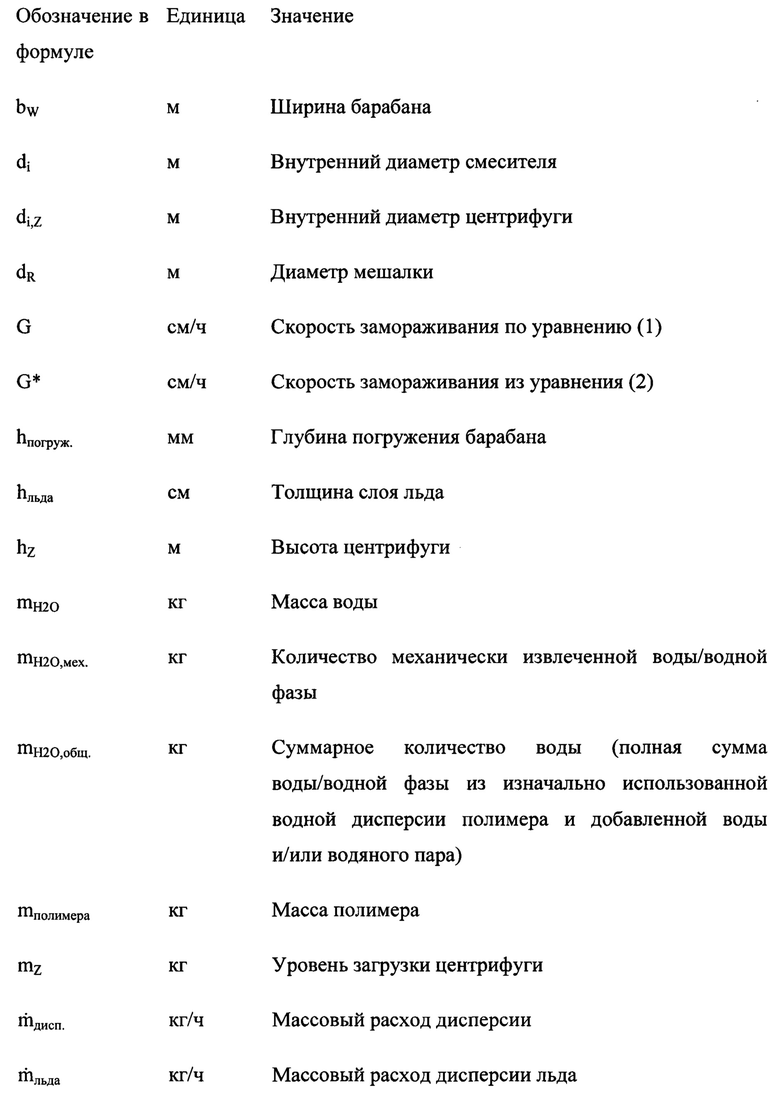

Сравнительный пример 3

Дисперсию 2 обрабатывали с применением способа, описанного в сравнительном примере 1, при постоянной скорости барабана, nW, постоянной температуре барабана, TW, постоянной глубине погружения, hпогруж., и, следовательно, постоянной скорости замораживания, G*. Определяли массовый расход замерзшей дисперсии,  и скорость замораживания, G*, вычисляли по уравнениям (2)-(6).

и скорость замораживания, G*, вычисляли по уравнениям (2)-(6).

Обработанную дисперсию оттаивали и спекали, как описано в сравнительном примере 1.

В отличие от предыдущих экспериментальных серий (сравнительные примеры 1 и 2) при центрифугировании извлекали различные доли Р водного раствора (центрифуга в соответствии со сравнительными примерами 1 и 2). Это осуществляли варьированием времени вращения τWS. Затем определяли конкретное значение для остаточного содержания влаги, wH2O, конкретной извлеченной твердой фракции (= остаточно влажного материала М).

Затем остаточно влажный материал М высушивали при 50°С в сушильном шкафу до остаточного содержания влаги wH2O = приблизительно 1% по весу. Опытные образцы толщиной 3 мм получали из высушенного материала (с остаточным содержанием влаги wH2O = макс. приблизительно 1% по весу = Мсухой) Для испытаний 3.1-3.3 с применением компаундирования и последующих операций литья под давлением, описанных выше. Эти опытные образцы применяли для определения показателей мутности.

В таблице 3 представлены результаты испытания 2.2 из сравнительного примера 2, в котором время вращения τWS=5 мин приводило к калибровке (расчетная wH2O = приблизительно 10% по весу) в зависимости от результатов испытаний 3.1-3.3, в которых использовали различные моменты времени центрифугирования и в некоторых случаях повторное примешивание некоторого количества фильтрата для установления более высоких определенных значений остаточного содержания влаги перед высушиванием до остаточного содержания влаги wH2O = приблизительно 1% по весу в сушильном шкафу. Испытание 3.3 проводили без механического разделения на твердую и жидкую фазу (т.е. без выполнения центрифугирования); вместо этого остаточное содержание влаги wH2O = приблизительно 1% по весу достигали только посредством высушивания.

Результаты показывают, что при выдерживании скорости замораживания постоянной снижение доли механически извлеченной воды/водной фазы приводит к увеличению показателей мутности после хранения в горячей воде при 70 и 80°С.

Пример по настоящему изобретению 4:

Дисперсию 2 обрабатывали способом, изображенным на фигуре 4, путем непрерывной коагуляции при замораживании с помощью льдогенератора барабанного типа непрерывного действия НЕС 400 от HIGEL (схематически изображенного на фигуре 2) с радиусом барабана rW=0,09 м и шириной барабана bW=0,19 м, последующего оттаивания/спекания в смесителе, по выбору периодического или непрерывного действия (CSTR/STR), при температуре Т (см. таблицу 4) и последующего центрифугирования (центрифуга в соответствии со сравнительными примерами 1-3).

Использованный смеситель имел заполняемый объем V = от 4 л до 16 ли был оснащен модулем дозировки пара. Используемый смеситель представлял собой Inter-MIG от EKATO диаметром dR=0,9 di, где di представляет собой внутренний диаметр смесителя. Смеситель работал периодически и каждый раз примешивали соответствующее количество жидкой воды так, что получали дисперсию с концентрацией полимера wполимера на выходе в соответствии с таблицей 4 (исходная концентрация полимера составляла 41% по весу). Определяли массовый расход замерзшей дисперсии  и скорость замораживания G* вычисляли по уравнениям (2)-(6).

и скорость замораживания G* вычисляли по уравнениям (2)-(6).

Центрифугирование проводили до тех пор, пока не наблюдали прекращение потока фильтрата (макс. 10 мин). Полученные значения Р (как % содержания) приведены в таблице 4.

Остаточно влажный материал М центрифугировали и затем высушивали при 50°С в сушильном шкафу до остаточного содержания влаги wH2O = приблизительно 1% по весу. Из высушенного материала (с остаточным содержанием влаги wH2O = макс. приблизительно 1% по весу = Мсухой) получали опытные образцы толщиной 3 мм для испытаний 4.1 и 4.2 с применением операций компаундирования и последующего литья под давлением, описанных выше. Эти опытные образцы применяли для определения показателей мутности.

Дополнительные результаты и параметры обработки приведены в таблице 4.

В таблице 4 дополнительно представлены результаты испытаний (таблица 4, испытания 4.1 и 4.2), в которых в смеситель добавляли воду (между стадией замораживания и стадией разделения на твердую и жидкую фазу), по сравнению с результатом испытания 2.2 (из сравнительного примера 2), в котором между стадией замораживания и стадией разделения на твердую и жидкую фазу воду не добавляли. Примешивание воды перед разделением на твердую и жидкую фазу (центрифугированием) приводит к улучшенному показателю мутности после хранения в горячей воде. Сопоставимых показателей мутности уже нельзя достичь даже с помощью последующей стадии промывания (см. испытания 2.5 и 2.6 из таблицы 2).

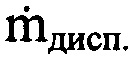

Пример по настоящему изобретению 5

Дисперсию 3 обрабатывали способом, изображенным на фигуре 5, путем непрерывной коагуляции при замораживании с помощью льдогенератора барабанного типа непрерывного действия НЕС 400 от HIGEL (схематически изображенного на фигуре 2) с радиусом барабана rW=0,09 м и шириной барабана bW=0,19 м, последующего оттаивания/спекания в смесителе, по выбору периодического или непрерывного действия (CSTR/STR), при температуре Т (см. таблицу 5) и последующего центрифугирования (центрифуга в соответствии со сравнительными примерами 1-3).

Использованный смеситель имел заполняемый объем V = от 4 л до 16 л и был оснащен модулем дозировки пара. Используемый смеситель представлял собой Inter-MIG от EKATO диаметром dR=0,9 di, где di представляет собой внутренний диаметр смесителя. Смеситель работал непрерывно. Варьируемые факторы представляли собой количество пара  (при температуре TD и давлении pD), вводимого в смеситель, и, следовательно, средняя температура спекания, Т, которую устанавливали в смесителе; при этом массовый расход воды,

(при температуре TD и давлении pD), вводимого в смеситель, и, следовательно, средняя температура спекания, Т, которую устанавливали в смесителе; при этом массовый расход воды,  вводимой для переноса замерзшей исходной массы в смеситель, оставался постоянным. Другие технологические параметры из скорости барабана, nW, температуры барабана, TW, глубины погружения, hпогруж., скорости мешалки, nR, и времени пребывания в смесителе, τ, также оставались практически постоянными. Определяли массовый расход замерзшей дисперсии,

вводимой для переноса замерзшей исходной массы в смеситель, оставался постоянным. Другие технологические параметры из скорости барабана, nW, температуры барабана, TW, глубины погружения, hпогруж., скорости мешалки, nR, и времени пребывания в смесителе, τ, также оставались практически постоянными. Определяли массовый расход замерзшей дисперсии,  и скорость замораживания, G*, вычисляли по уравнениям (2)-(6).

и скорость замораживания, G*, вычисляли по уравнениям (2)-(6).

Центрифугирование проводили, как описано в сравнительном примере 1. Его проводили до тех пор, когда не наблюдали прекращение потока фильтрата (макс. 10 мин). Полученные значения Р (как % содержания) приведены в таблице 5.

Другие результаты и параметры обработки приведены в таблице 5. ΔT представляет собой разность температуры спекания, Т, и температуры стеклования, TG, внешней оболочки/слоя диспергируемого полимерного материала (в данном случае: 110°С).

Результаты показывают, что остаточное содержание влаги, wH2O, достигаемое для остаточно влажного материала М после центрифугирования, снижается при увеличении температуры спекания.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАМОРАЖИВАНИЯ ЛЬДА И УСТРОЙСТВО ЛЬДОГЕНЕРАТОРА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2024 |

|

RU2833534C1 |

| Льдогенератор непрерывного действия | 1974 |

|

SU595601A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТАЛОЙ ВОДЫ И ГЕНЕРАТОР ТАЛОЙ ВОДЫ | 1997 |

|

RU2111924C1 |

| СПОСОБ УПЛОТНЕНИЯ ОСАДКОВ В ХВОСТОХРАНИЛИЩАХ | 2009 |

|

RU2475454C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДНОЙ ДИСПЕРСИИ, ВОДНАЯ ДИСПЕРСИЯ МИКРОЧАСТИЦ, ВКЛЮЧАЮЩИХ ФАЗУ НАНОЧАСТИЦ, И СОДЕРЖАЩИЕ ИХ КОМПОЗИЦИИ ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ | 2004 |

|

RU2337110C2 |

| СПОСОБ ПОЛУЧЕНИЯ МАСЛОСОДЕРЖАЩИХ ПРОДУКТОВ НА ОСНОВЕ МЯСА, ВКЛЮЧАЮЩИЙ ПРОЦЕДУРУ НЕПОСРЕДСТВЕННОГО ДОБАВЛЕНИЯ МАСЛА | 2013 |

|

RU2605776C2 |

| СПОСОБ ОЧИСТКИ ВОДЫ | 2023 |

|

RU2820313C1 |

| ЛЬДОГЕНЕРАТОР | 2003 |

|

RU2229068C1 |

| ПЛЕНКА ДЛЯ ПЕЧАТИ | 1997 |

|

RU2170178C2 |

| СПОСОБ РАЗДЕЛЕНИЯ ЭКСТРАКТА ЧЕРНОГО ИЛИ ЗЕЛЕНОГО ЧАЯ НА ФАЗЫ БЕЗ ДОБАВЛЕНИЯ ХИМИКАТОВ | 1991 |

|

RU2057453C1 |

Изобретение относится к непрерывному или полунепрерывному способу коагуляции при замораживании для водных дисперсии полимера на основе (мет)акрилата, при этом указанный способ включает стадию замораживания и стадию разделения на твердую и жидкую фазы и дополнительно характеризуется тем, что он включает дополнительную стадию примешивания воды и/или водяного пара между стадией замораживания и стадией разделения на твердую и жидкую фазы, где стадия разделения на твердую и жидкую фазы определяется коэффициентом разделения Р, кг/кг, в соответствии с формулой:

где mH2O,мех., кг, представляет собой количество механически удаленной воды, т.е. количество удаленной водной фазы, и mH2O,общ., кг, представляет собой общее количество воды, полученное в результате суммирования количества воды, т.е. водной фазы из изначально использованной водной дисперсии полимера на основе (мет)акрилата и добавленной воды и/или водяного пара, и где Р, кг/кг, ≥ 0,55 кг/кг, предпочтительно ≥ 0,8 кг/кг, более предпочтительно ≥ 0,93 кг/кг и еще более предпочтительно ≥ 0,95 кг/кг. 6 н. и 9 з.п. ф-лы, 5 ил., 6 табл.

1. Непрерывный или полунепрерывный способ коагуляции при замораживании для водной дисперсии полимера на основе (мет)акрилата, включающий стадию замораживания и стадию разделения на твердую и жидкую фазы, отличающийся тем, что способ включает дополнительную стадию:

- примешивания воды и/или водяного пара между стадией замораживания и стадией разделения на твердую и жидкую фазы,

где стадия разделения на твердую и жидкую фазы определяется коэффициентом разделения Р, кг/кг, в соответствии с формулой:

где mH2O,мех., кг, представляет собой количество механически удаленной воды, т.е. количество удаленной водной фазы, и mH2O,общ., кг, представляет собой общее количество воды, полученное в результате суммирования количества воды, т.е. водной фазы из изначально использованной водной дисперсии полимера на основе (мет)акрилата и добавленной воды и/или водяного пара, и где Р, кг/кг, ≥ 0,55 кг/кг, предпочтительно ≥ 0,8 кг/кг, более предпочтительно ≥ 0,93 кг/кг и еще более предпочтительно ≥ 0,95 кг/кг.

2. Способ по п. 1, отличающийся тем, что стадию замораживания осуществляют при скорости замораживания G, см/ч:

где hльда, см, представляет собой толщину слоя льда, образованного за время tзамораживания, ч, и где G, см/ч, находится в диапазоне 1-100 см/ч, предпочтительно в диапазоне 2-70 см/ч, более предпочтительно в диапазоне 4-65 см/ч, еще более предпочтительно в диапазоне 5-60 см/ч и еще более предпочтительно в диапазоне 6-55 см/ч, еще более предпочтительно в диапазоне 7-35 см/ч, еще более предпочтительно в диапазоне 8-25 см/ч и наиболее предпочтительно в диапазоне 9-15 см/ч.

3. Способ по любому из пп. 1, 2, отличающийся тем, что стадию замораживания осуществляют на охлаждаемом вращающемся барабане, предпочтительно на льдогенераторе барабанного типа, при этом барабан предпочтительно погружают в водную дисперсию полимера, подлежащую замораживанию.

4. Способ по любому из пп. 1, 2, отличающийся тем, что 90%, предпочтительно 95% и более предпочтительно 100% по весу от общего веса водной дисперсии полимера после стадии замораживания находится в замороженном состоянии.

5. Способ по любому из пп. 1, 2, отличающийся тем, что водная дисперсия полимера представляет собой водную дисперсию полимера на основе (мет)акрилата, предпочтительно на основе РММА, где водная дисперсия полимера предпочтительно содержит один или несколько модификаторов ударной прочности, предпочтительно 2- или 3-фазные модификаторы ударной прочности.

6. Способ по любому из пп. 1, 2, отличающийся тем, что водная дисперсия полимера после примешивания воды и/или водяного пара характеризуется долей твердых веществ по весу в диапазоне 99,5%-10%, предпочтительно в диапазоне 75%-25%, более предпочтительно в диапазоне 70%-30% и наиболее предпочтительно в диапазоне 65%-35% от доли твердых веществ по весу водной дисперсии полимера перед примешиванием воды и/или водяного пара.

7. Способ по любому из пп. 1, 2, отличающийся тем, что способ включает стадию оттаивания и необязательно стадию спекания.

8. Способ по любому из пп. 1, 2, отличающийся тем, что способ включает стадию спекания, при этом стадию спекания осуществляют при температуре спекания Т, K, в диапазоне Т, K≥TG, K - 50 K, предпочтительно в диапазоне Т, K≥TG, K - 30 K, более предпочтительно в диапазоне TG, K - 15 K≤Т, K≤TG, K + 5 K.

9. Способ по любому из пп. 1, 2, отличающийся тем, что после стадии разделения на твердую и жидкую фазы следует стадия компаундирования, предпочтительно в 2-шнековом компаундере, при необязательном примешивании дополнительных добавок, где дополнительные добавки предпочтительно выбирают из группы, включающей (со)полимеры на основе (мет)акрилата, в частности формовочные композиции на основе РММА в форме гранул; УФ-стабилизаторы в форме брикетов; смазывающие средства; красители, предпочтительно красители для прозрачного окрашивания; технологические добавки; антиоксиданты и стабилизаторы.

10. Способ по п. 9, отличающийся тем, что стадию высушивания и/или стадию уплотнения проводят между стадией разделения на твердую и жидкую фазы и стадией компаундирования.

11. Способ получения прозрачной заготовки, отличающийся тем, что применяют способ по любому из предыдущих пунктов.

12. Применение стадии

- примешивания воды и/или водяного пара

в непрерывном или полунепрерывном способе коагуляции при замораживании для водной дисперсии полимера на основе (мет)акрилата, включающем стадию замораживания и стадию разделения на твердую и жидкую фазы, где стадию примешивания воды и/или водяного пара осуществляют между стадией замораживания и стадией разделения на твердую и жидкую фазы, в способе по любому из пп. 1-10, для улучшения оптической характеристики продукта, полученного данным способом, в частности для улучшения показателей мутности.

13. Порошок, полученный с помощью способа по любому из пп. 1-10.

14. Формовочная композиция, содержащая порошок по п. 13.

15. Формованное изделие, содержащее формовочную композицию по п. 14 или состоящее из нее, при этом указанное формованное изделие предпочтительно является прозрачным.

| US 4591632 A, 27.05.1986 | |||

| US 4857631 A, 15.08.1989 | |||

| СПОСОБ УПРАВЛЕНИЯ ПРИНТЕРОМ С ФУНКЦИЕЙ ТЕКУЩЕГО КОНТРОЛЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 1996 |

|

RU2187146C2 |

| Пломбировальные щипцы | 1923 |

|

SU2006A1 |

| СПОСОБ ВЫДЕЛЕНИЯ СИНТЕТИЧЕСКИХ КАУЧУКОВ ИЗ ЛАТЕКСОВ | 1996 |

|

RU2109018C1 |

Авторы

Даты

2018-10-09—Публикация

2014-11-06—Подача