Изобретение относится к способам выделения синтетических каучуков из латексов, включая очистку сточных вод, и может быть использовано в химической и нефтехимической промышленности.

Известны способы выделения синтетических каучуков из латексов с помощью электролитов и вымораживанием [1].

На практике наибольшое распространение получил способ коагуляции с использованием электролитов. Но этот метод имеет существенные недостатки: большой расход электролита (до 1 т соли/т каучука) и свежей умягченной воды (до 8 м3/т каучука): засоление сточных вод, выводимых в очистные сооружения.

Другой способ выделения синтетических каучуков из латексов вымораживанием на стенке металлического валка, охлаждаемого из внутри хладагентом, характеризуется низкой производительностью, загрязнением рабочей зоны и окружающей среды летучими мономерами по причине невозможности герметизации узла вымораживания и большим расходом электроэнергии при получении хладагента, водяного пара при оттаивании коагулюма с серумом.

Наиболее близким к предлагаемому способу является способ получения эмульсионных каучуков, заключающийся в коагуляции латекса в среде низкокипящего хладагента путем замораживания под вакуумом с последующей оттаиванием коагулюма, отгонкой незаполимеризовавшихся мономеров [2].

Способ сокращает выбросы летучих мономеров в окружающую среду и уменьшает потери мономеров с каучуком, увеличивает производительность процесса.

Однако для него характерно:

- расходование относительно большого количества электроэнергии по причине использования большего числа единиц компримирующего оборудования. Это связано с необходимостью увеличения ступеней компримирования для снижения всего объема паров бутадиена, находящегося под разрежением (на коагуляцию 1 т каучука расходуется 4,5 т сниженного бутадиена);

- высокое потребление теплоты водного пара для отталкивания коагулюма с серумом (на 1 т каучука расходуется 0,7 Гкал теплоты).

Кроме того, в рассматриваемом способе не решены проблемы очистки и утилизации сточной воды, потери мелкой крошки каучука.

Целью изобретения является

- снижение затрат электроэнергии на снижение хладагента, используемого при коагуляции латекса вымораживанием:

- исключение потребления свежей умягченной воды и теплоагента на оттаивание коагулюма с серумом;

- снижение потерь мелкой крошки каучука;

- утилизация основных и побочных продуктов очистки серумсодержащей воды;

- предотвращение ущерба окружающей среде.

Поставленная цель достигается тем, что в известном способе выделения синтетических каучуков из латексов, включающем коагуляцию латекса вымораживанием в среде хладагента под вакуумом, оттаивание коагулюм с последующей водной дегазацией незаполимеризовавшихся мономеров из крошки каучука и его обезвоживанием:

- отвод теплоты замораживаемого латекса осуществляют низкокипящим мономером сначала при давлении больше атмосферного и скорости падения температуры латекса 10 - 30 град/ч;

- отделение паров кипящего мономера от эмульсии латекса при давлении больше атмосферного проводят за счет центробежных сил в гидроциклоне;

- разделение замороженных частиц коагулюма от хладагента осуществляют в шнековом транспортере, установленным под углом в 30o к горизонту и нижний конец шнека выше уровня хладагента а коагуляторе, а на выходе из шнека установлен гидрозатвор-сепаратор;

- оттаивание замороженного коагулюма осуществляют за счет теплоты избытка серумсодержащей воды и части паров дегазации стадии отгонки незаполимеризовавшихся мономеров;

- проводят концентрирование мелкой крошки в серумсодержащей воде с помощью самоочищающегося фильтра конструкции по авт. св. 1669491 (СССР) от 19.06.89 с выводом фильтрата на дополнительную очистку;

- проводят дополнительную очистку серумсодержащей воды от поверхностно -активных веществ с помощью обратного осмоса.

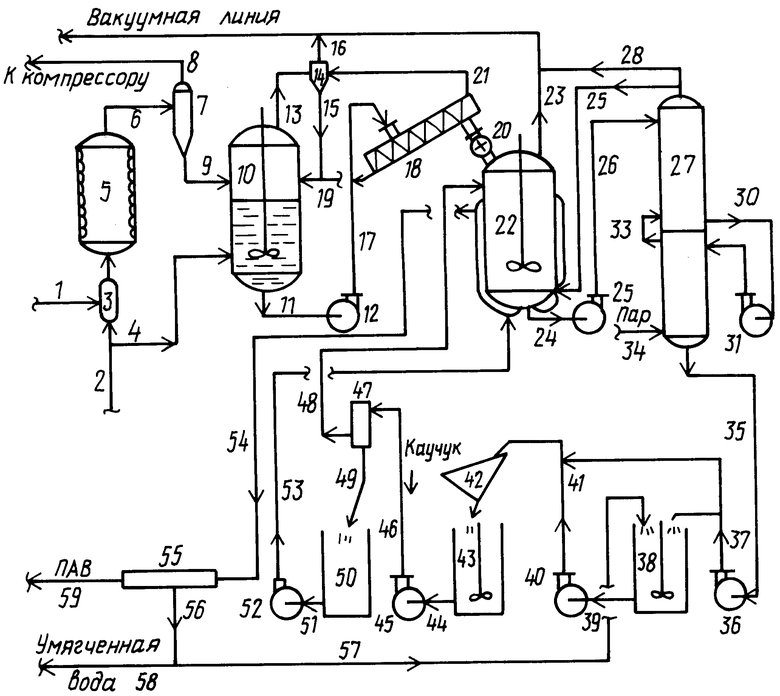

Предлагаемый способ может быть реализован по технологической схеме, приведенной на чертеже.

Латекс, полученный сополимеризацией мономеров - бутадиена с акрилонитрилом или стиролом (альфаметилстиролом) в водной эмульсии, стопперируют и направляют на выделение каучука путем вымораживания.

В отличие от известного способа вводится дополнительная стадия замораживания латекса, где 30 - 40% от всей теплоты латекса отводится низкокипящим бутадиеном при давлении больше атмосферного и скорости падения температуры латекса 10 - 30 град/ч. Для этого газосуспензионную смесь с температурой плюс 5 - 10oC сначала диспергируют в сниженном бутадиене в соотношении 1:3, подаваемыми соответственно по линиям 1 и 2 в смеситель 3. От линии 2 часть бутадиена подается в замораживающий аппарат по линии 4. Образовавшуюся эмульсию латекса в сниженном бутадиене по линии 4 вводят в нижнюю часть полого герметичного смесителя 5 барботажного типа, где и проводят начальную стадию замораживания латекса. В барботажном смесителе 5 по ходу движения эмульсии латекса из нижней в верхнюю часть за счет падения давления происходит интенсивное вскипание бутадиена при одновременном захолаживании эмульсии латекса. Скорость падения температуры в смесителе 5 составляет 10 - 30 град/ч.

В отличие от известного способа отделение паров кипящего мономера от латекса проводят за счет центробежных сил в гидроциклоне. Для этого парожидкостную смесь из верхней части смесителя 5 по линии 6 тангенциально вводят в гидроциклон 7. В гидроциклоне за счет центробежной силы происходит интенсивное выдавливание пузырьков паров бутадиена из латекса. После чего пары бутадиена с давлением 0,13 - 0,15 МПа по линии 8 выводят на компримирование.

Захоложенная до температуры от 0 до минус 2oC эмульсия латекса в остаточном бутадиене по линии 9 дросселируется в коагулятор 10, работающий под вакуумом, где происходит окончательное вымораживание каучука из латеска за счет низкой температуры кипения бутадиена (минус 15oC при остаточном давлении 0,08 МПа). В коагулятор 10 по линии 4 подают дополнительное количество бутадиена и в коагуляторе поддерживается остаточное давление 0,08 МПа (608 мм рт. ст.) за счет работы вакуумного оборудования (пароэжекционной установки, вакуумного насоса и компрессоров). Это давление обеспечивает кипение паров бутадиена при температуре - 15oC. За счет перемешивания мешалкой в коагуляторе создается однородная суспензия частиц, состоящих из коагулюма вмерзшего в серум, в жидком бутадиене. Соотношение твердой дисперсной фазы к бутадиену на выходе коагулятора поддерживается 1:8 для возможности транспортировки суспензии по линии 11 насосом 12. Пары бутадиена по линии 13 поступают в каплеотбойник 14, из которого жидкая фаза по линии 15 стекает обратно в коагулятор, а пары по линии 16 поступают на вакуумную линию.

В отличие от известного способа поток суспензии насосом 12 направляют по линии 17 в шнековый транспортер 18, установленный под углом в 30o к горизонтали. Бутадиен за счет зазора между шнеком и корпусом стекает по наклонному корпусу шнекового транспортера по линии 19 обратно в коагулятор, а замороженные частицы через гидрозатвор - сепаратор 20 поступают на размораживание. Пары бутадиена сверху шнекового транспортера по линии 21 поступают в каплеотбойник 14. Из гидрозатвора - сепаратора 20 частицы замороженного коагулюма с серумом поступают в плавитель 22 с мешалкой и рубашкой.

Отделение твердой дисперсной фазы от дисперсионной среды - хладагента осуществляют в предлагаемом способе благодаря следующим техническим решениям:

установка наклонного шнека под углом 30o к горизонту, что обеспечивает транспортировку твердой дисперсной фазы и в то же время стекание хладагента по наклонному цилиндрическому корпусу шнека обратно в замораживающий аппарат;

нижний конец шнекового транспортера должен быть выше уровня жидкого хладагента в замораживающем аппарате;

в качестве сепаратора и теплового затвора, позволяющего подавать только куски замороженного коагулюма и предотвращающего проникновение паров из размораживающего аппарата в шнек и замораживающий аппарат, устанавливается гидрозатвор - сепаратор.

В отличие от известного способа оттаивание замороженного коагулюма с серумом осуществляют за счет теплоты избытка горячей серумсодержащей воды и части паров дегазации стадии отгонки незаполимеризовавшихся мономеров. Для этого часть паров дегазации и горячий избыток неочищенной серумсодержащей воды вводится в плавитель 22, а избыток отфильтрованной серумсодержащей воды - в рубашку плавителя. В плавителе 22 частицы замороженного коагулюма с серумом оттаивают за счет теплоты серумсодержащей воды и паров дегазации, с образованием крошки каучука в серуме, разбавленном конденсатом паров дегазации.

Пары бутадиена из плавителя 22 поступают по линии 23 в вакуумный коллектор.

Далее водную пульпу крошки каучука из плавителя 22 по линии 24 подают к насосу 25, а из него по линии 26 - в дегазатор первой ступени 27. Часть паров дегазации по линии 28 поступает в вакуумный коллектор, а часть их по линии 29 подают в плавитель 22. Пульпа каучука из дегазатора 27 по линии 30 поступает в насос 31, а от него - на вторую ступень дегазации в дегазатор 32. Пары из дегазатора 32 поступают по линии 33 в дегазатор первой ступени 27, а свежий водяной пар подают в дегазатор 32 по линии 34. Процесс водной дегазации каучука аналогичен процессу водной дегазации растворных каучуков СКИ-3, СКД. Дегазированную пульпу крошки каучука из дегазатора 32 подают сначала по линии 35 насосом 36, а затем по линии 37 на отмывку от эмульгатора в сборник с мешалкой 38. Отмывку проводят умягченной водой, которую подают сверху аппарата. Промытая пульпа по линии 39 поступает к насосу 40 и далее по линии 41 подается на вибросито 42 для отделения от основного количества серумсодержащей воды. Допускается подача дегазированной пульпы сразу по линии 37 на вибросито без отмывки. Обезвоженную крошку каучука после вибросито отправляют на сушку известным способом. В свою очередь серумсодержащую воду после вибросита собирают в сборнике 43, из которого по линии 44 насосом 45 подают по линии 46 в фильтр 47 для последующей очистки и рекуперации теплоты.

В отличие от известного способа проводят концентрирование мелкой крошки в серумсодержащей воде с помощью самоочищающегося фильтра конструкции по авт. св. 1669491 (СССР) от 19.06.89 с выводом фильтра на дополнительную очистку. Соотношение потоков пульпы крошки каучука к фильтрованной серумсодержащей воде составляет 1:(1-2). Концентрат мелкой крошкой каучука в серумсодержащей воде после фильтра 47 по линии 48 поступает для размораживания в плавитель 22, а чистая вода собирается в сборник 50.

Из сборника 50 по линии 51 насосом 52 горячую серумсодержащую воду по линии 53 подают для обогрева в рубашку плавителя 22. Затем эту воду отбирают сверху по линии 54 и направляют на дополнительную очистку от поверхностно-активных веществ (ПАВ).

В отличие от известного способа проводят дополнительную очистку серумсодержащей воды от поверхностно-активных веществ с помощью обратного осмоса. Для этого воду по линии 54 направляют на установку обратного осмоса 55, из которой выводят два потока. Глубокоочищенная вода первого потока 56 по линии 57 поступает на промывку крошки каучука в аппарат 38, а избыток воды по линии 58 подают для приготовления водной фазы в отделение полимеризации. Сконцентрированные ПАВы по линии 59 поступают на склад для реализации как товарный продукт. Соотношение потоков, выходящих из установки обратного осмоса, водный раствор ПАВ: глубокоочищенная вода составляет 1:10. Концентрация ПАВ в растворе повышается примерно в 10 раз, по сравнению с содержанием ПАВ в исходной серумсодержащей воде.

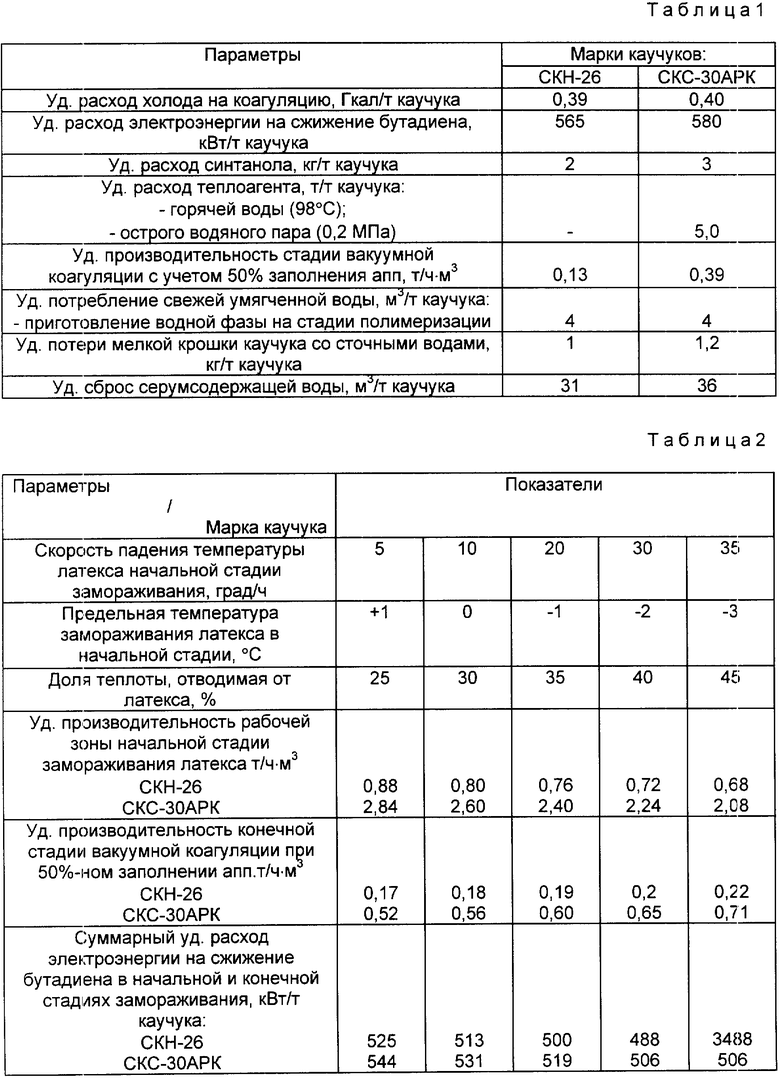

Пример 1(контрольный). Выделение каучуков СКН-26, СКС-30АРК из латекса с температурой на выходе полимеризации 5 и 7oC осуществляют известным способом, изложенном в прототипе. Латекс диспергируют с среде сниженного бутадиена и коагулируют в одну стадию замораживанием под вакуумом (остаточное давление 0,08 МПа) и температуре - 15oC в присутствии синтанола ДС-10. Оттаивание коагулюма с серумом проводят за счет прямого смешения с горячей водой и острым водяным паром. Очистку и утилизацию серумсодержащей сточной воды не проводят.

Известный способ характеризуется показателями, представленными в табл. 1.

Для известного способа характерна низкая производительность стадии вакуумной коагуляции латекса по причине сложности отвода большого количества разряженных паров бутадиена из зоны замораживания, а также большой расход электроэнергии на снижение разряженного бутадиена (4,5 т/т каучука), а также большое потребление свежей умягченной воды и теплоты водяного пара и соответственно сброс загрязненной сточной воды, потеря мелкой крошки каучука.

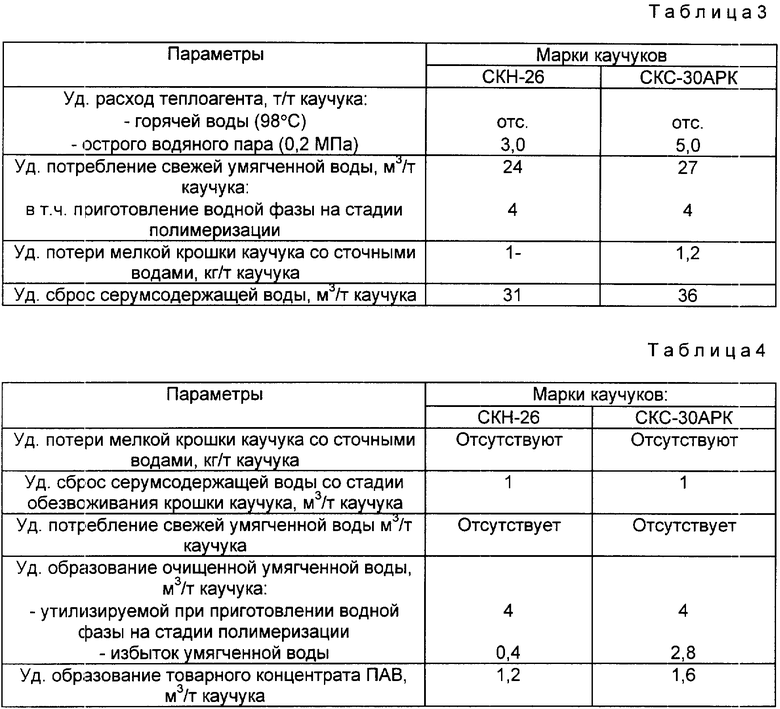

Пример 2.

Выделение каучуков СКН-26, СКС-30АРК из латекса с температурой на выходе полимеризации 5 и 10oC осуществляют по предлагаемому способу. Латекс коагулируют замораживанием в две стадии. Начальную стадию захолаживания латекса проводят при давлении более атмосферного в гидродинамическом смесителе барботажного типа. Отделение паров бутадиена от газожидкостного потока реализуют в гидроциклоне при давлении 0,135 МПа. Завершающую стадию захолаживания проводят под вакуумом (остаточное давление 0,08 МПа и температуре - 15oC. Оттаивание коагулюма с серумом осуществляют парами дегазации.

Предлагаемый способ характеризуется показателями, представленными в табл. 2, 3.

Для предлагаемого способа характерно повышение эффективности работы конечной стадии вакуумной коагуляции латекса, проявляющейся в увеличении производительности и уменьшении расхода электроэнергии при сжижении хладагента. Это достигается за счет предварительного захолаживнаия латекса при давлении больше атмосферного и снижения доли разряженных паров хладоагента.

Дальнейшее перераспределение тепловой нагрузки из конечной стадии коагуляции в начальную с увеличением скорости падения температуры латекса более 30 град/ч нецелесообразно по причине уменьшения производительности начальной стадии на фоне стабилизации расхода электроэнергии. В свою очередь снижение скорости падения температуры латекса менее 10 град/ч приводит к перерасходу электроэнергии из-за увеличения доли разряженных паров хладагента.

Пример 3.

Выделение каучуков СНК-26, СКС-30АРК из латекса осуществляют по предлагаемому способу, аналогично условиям, приведенным в примере 2. Скорость падения температуры латекса в начальной стадии замораживания выдерживают 20 град/ч. В серумсодержащей сточной воде концентрируют мелкую крошку каучука и концентрат возвращают в процесс. Дополнительно очищают избыток фильтрованной серумсодержащей воды на мембране и 80% возвращают в процесс полимеризации (табл. 4).

Таким образом, внедрение предлагаемого способа позволит снизить потребление электроэнергии на снижение хладагента на 10 - 14% за счет уменьшения ступенчатости компримирования бутадиена, увеличит производительность процесса на 28 - 40%, исключит как потребление свежей умягченной воды, так и расход теплоагента на оттаивание коагулюма с серумом, существенно сократит сброс сточных вод (до 1,0 м3/т каучука) и потери мелкой крошки каучука, предотвратит сброс с окружающую среду сточных вод, содержащих минеральные соли и ПАВ.

Источники информации:

1. О.Б.Литвин. Основы технологии синтеза каучуков. - М.: 1972, с. 292 - 311, 334 - 335, 347 - 351.

2. Авторское свидетельство, 454807, C 08 C 1/14, 1991.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ НАПОЛНЕННОГО БУТАДИЕН-СТИРОЛЬНОГО КАУЧУКА | 2005 |

|

RU2291157C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАПОЛНЕННОГО БУТАДИЕН-СТИРОЛЬНОГО КАУЧУКА | 2005 |

|

RU2291159C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАПОЛНЕННОГО БУТАДИЕН-СТИРОЛЬНОГО КАУЧУКА | 2006 |

|

RU2291160C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАПОЛНЕННОГО БУТАДИЕН-СТИРОЛЬНОГО КАУЧУКА | 2006 |

|

RU2291161C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАПОЛНЕННОГО БУТАДИЕН-СТИРОЛЬНОГО КАУЧУКА | 2005 |

|

RU2291158C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАУЧУКОВ | 2001 |

|

RU2179173C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТАДИЕННИТРИЛЬНЫХ КАУЧУКОВ | 2000 |

|

RU2193571C2 |

| СПОСОБ ПОЛУЧЕНИЯ НАПОЛНЕННОГО БУТАДИЕН-СТИРОЛЬНОГО КАУЧУКА | 2005 |

|

RU2289590C1 |

| Способ получения бутадиен-нитрильных каучуков | 1989 |

|

SU1685951A1 |

| Способ получения бутадиен-стирольного каучука | 2021 |

|

RU2760489C1 |

Использование: изобретение относится к способам выделения синтетических каучуков из латексов, включая очистку сточных вод, и может быть использовано в химической и нефтехимической промышленности. Сущность изобретения: целью изобретения является снижение затрат электроэнергии на сжижение хладагента, используемого при коагуляции латекса вымораживанием, исключение потребления свежей умягченной воды и теплоагента на оттаивание коагулюма с серумом, снижение потерь мелкой крошки каучука, утилизация основных и побочных продуктов очистки серумсодержащей воды, предотвращение ущерба окружающей среде. Поставленная цель достигается тем, что вводится дополнительная стадия вымораживания при давлении больше атмосферного при заданной скорости от дисперсии коагулюма в гидроциклоне. Оттаивание коагулюма с серумом осуществляют теплотой паров дегазации крошки каучука от остаточных мономеров. Проводят концентрирование мелкой крошки каучука в серумсодержащей воде самоочищающимся фильтром известной конструкции с возвратом крошки в процесс. Дополнительно очищают фильтрат на мембране обратным осмосом с последующей утилизацией умягченной воды в процессе полимеризации мономеров и концентрата поверхностно-активных веществ в строительной индустрии. Отвод теплоты от замораживаемого латекса осуществляют низкокипящим мономером сначала при давлении больше атмосферного и скорости падения температуры латекса 10 - 30 град/ч. Отделение паров кипящего мономера от эмульсии латекса при давлении больше атмосферного проводят за счет центробежных сил в гидроциклоне. Разделение замороженных частиц коагулюма от хладагента осуществляют в шневовом транспортере, установленным под углом в 30o к горизонту, и нижний конец шнека выше уровня хладагента в коагуляторе, а на выходе из шнека установлен гидрозатвор-сепаратор. Оттаивание замороженного коагулюма с серумом осуществляют за счет теплоты избытка горячей серумсодержащей воды и части паров дегазации стадии мономеров. Проводят концентрирование мелкой крошки в серумсодержащей воде с помощью самоочищающегося фильтра с выводом фильтрата на дополнительную очистку. Проводят дополнительную очистку серумсодержащей воды от поверхностно-активных веществ с помощью обратного осмоса. Таким образом, внедрение предлагаемого способа позволит снизить потребление электроэнергии на сжижение хладагента на 10 - 14%, увеличить производительность процесса на 28 - 40%, исключит как потребление свежей умягченной воды, так и расход теплоагента на оттаивание коагулюма, с серумом, сократит сброс сточных вод на 30 м3/т каучука. 1 с. и 3 з.п.ф-лы, 1 ил., 4 табл.

| Литвин О.В | |||

| Основы технологии синтеза каучуков | |||

| - М., 1972, с | |||

| ПРИСПОСОБЛЕНИЕ ДЛЯ УСТРАНЕНИЯ СКОЛЬЖЕНИЯ КОЛЕС АВТОМОБИЛЕЙ | 1920 |

|

SU292A1 |

| SU 454807 А1 (Григорьев Б.В | |||

| и др.), 30.10.91, C 08 C 1/14. | |||

Авторы

Даты

1998-04-20—Публикация

1996-04-18—Подача