Область техники

Настоящее изобретение относится к металлургической промышленности.

В особенности, изобретение относится к способу тушения кокса, выполняемому путем перегонки каменного угля (коксования), и к установке для реализации данного способа.

Уровень техники

Кокс используют в качестве топлива и восстановителя в плавильных печах для руд, например в доменных печах; кокс получают путем процессов переработки угля в так называемых коксовых печах, которые обычно входят в состав сталелитейного завода. Коксовое производство содержит печи, состоящие из нескольких камер, которые облицовывают изнутри силикатными либо силикатно-алюминатными огнеупорными кирпичами, располагаемыми рядом друг с другом в виде батареи.

Уголь герметично закрывают в камерах, которые нагревают снаружи при помощи пламени газа, горящего в полости между одной камерой и другой. Уголь находится в камерах коксования при температуре примерно 1200-1300°C в течение 14-24 часов, в течение которых высвобождается большая часть серы и летучих веществ, а уголь приобретает характеристики пористости и механической прочности, необходимые для его использования в доменной печи.

В доменной печи кокс ведет себя как топливо и приводит к получению температуры, необходимой для проведения различных химических реакций, в результате которых происходит восстановление железной руды и науглероживание железа.

В конце фазы коксования, кокс, температура которого составляет примерно 1200-1300°C, извлекается из печи при помощи подходящей вытяжной машины.

Кокс затем охлаждают во время процесса, называемого тушением.

Известны технологии «мокрого» и «сухого» тушения кокса. Первая из технологий включает передачу кокса, извлеченного из печи, в тушильный вагон для его подачи к тушильной башни.

В тушильной башне на кокс выливают большое количество воды, чтобы быстро привести его температуру с 1200-1300°C до температуры окружающей среды.

Как правило, тушильные башни оснащены подходящими перегородками для задерживания частиц, подхватываемых потоком образующегося водяного пара.

Упомянутая выше «мокрая» технология обладает многочисленными и существенными недостатками, в частности в отношении фазы тушения кокса.

Самый главный недостаток заключается в значительном количестве сопряженных полициклических углеводородов, которые выделяются вместе с паром, выходящим из тушильных башен. Обработка кокса водой, температура которого составляет примерно 1200-1300°C, фактически приводит к появлению разновидности перегонки с паром, при которой водяной пар, высвобождающийся из тушильной башни, уносит с собой также различные органические вещества, среди которых полициклические ароматические углеводороды (ПАУ), как, например, антрацен, аценафтен, бензопирен, бензофлуорантен, фенантрен и хризен, которые хорошо известны своей высокой токсичностью и канцерогенностью.

Перегородки, задерживающие частицы, образующиеся в тушильных башнях, не способны полностью блокировать выброс указанных выше токсических и канцерогенных органических веществ в окружающую среду.

Еще один недостаток обусловлен выделением огромного количества тепловой энергии при тушении кокса при помощи простой заливки его водой без какой-либо рекуперации отходящей тепловой энергии.

Вторая упомянутая здесь технология «сухого» тушения, определяемая аббревиатурой СТК («сухое тушение кокса»), является способом тушения кокса, выполняемым без применения воды.

Кокс переносят в подходящий бункер, в котором поток инертного газа (например, азота) является средством теплового обмена. Газ, проходящий через кокс, перегревается, в то время как кокс охлаждается. Установки СТК очень сложные и крупногабаритные, и по этим причинам они обычно строятся там, где вода в жидком состоянии не доступна.

Таким образом, задача, лежащая в основе настоящего изобретения, состоит в обеспечении способа тушения кокса, полученного при коксовании, так чтобы гарантировать строгий контроль выбросов не только частиц, но и, в особенности, органических летучих веществ в потоке водяного пара, в частности полициклических ароматических углеводородов, а также в обеспечении возможности существенной рекуперации тепловой энергии, выработанной в фазе тушения.

Раскрытие изобретения

Такая задача была решена согласно изобретению с помощью способа тушения кокса, полученного перегонкой угля и имеющего температуру выше либо равную 900°C, включающего следующие этапы:

a) понижение температуры указанного кокса примерно до 700-300°C путем теплообмена с текучей средой через стенки теплопроводного материала, помещенного между коксом и текучей средой;

b) подачу непрерывного потока указанного кокса в турбоохладитель (Т), содержащий цилиндрический трубчатый корпус, закрытый на противоположных концах соответствующими концевыми пластинами, оснащенный при необходимости охлаждающим кожухом для его внутренней стенки, по меньшей мере одно входное отверстие для кокса, по меньшей мере одно входное отверстие для воды, по меньшей мере одно выпускное отверстие и вращательную часть, установленную в цилиндрическом корпусе с возможностью вращения и содержащую вал, оснащенный элементами, выступающими в радиальном направлении от указанного вала, а также выполненную с возможностью обработки и продвижения кокса;

c) подачу непрерывного потока воды при температуре менее либо равной 100°C в турбоохладитель через указанное по меньшей мере одно входное отверстие и воздействуют на указанный поток кокса и воды вращательной частью, которая продвигает кокс по направлению к указанному по меньшей мере одному выпускному отверстию;

d) непрерывную выгрузку из указанного по меньшей мере одного выпускного отверстия потока кокса при температуре менее либо равной 200°C и потока водяного пара.

В одном аспекте настоящего изобретения, вышеупомянутой текучей средой для понижения температуры кокса на этапе а) является вода, и в таком случае на этапе а) образуется пар при высокой температуре.

В другом аспекте, вышеупомянутой текучей средой для понижения температуры кокса на этапе а) является диатермическое масло, и в таком случае диатермическое масло, доведенное до высокой температуры вследствие теплового обмена с коксом, используется в качестве переносчика и в качестве теплового источника в системе циркуляции для рекуперации энергии.

Предпочтительно, чтобы вышеупомянутый непрерывный поток воды подавался в турбоохладитель посредством коллекторов, расположенных в продольном направлении и снаружи по отношению к указанному цилиндрическому трубчатому корпусу, а указанное по меньшей мере одного входное отверстие для воды содержит по меньшей мере одно отверстие, расположенное на одном конце указанных коллекторов, и множество сопел, проходящих от указанных коллекторов и ведущих к внутренней стенке цилиндрического трубчатого корпуса вдоль всей его длины.

Предпочтительно, указанное по меньшей мере одно входное отверстие для воды содержит множество сопел для введения воды, выполненных на указанном валу вращательной части.

Предпочтительно, способ согласно изобретению включает этап подачи указанного высокотемпературного пара, образующегося на этапе а), на генератор энергии для рекуперации энергии.

В другом предпочтительном варианте реализации, способ согласно изобретению включает этап подачи указанного диатермического масла, доведенного до высокой температуры в результате теплового обмена с коксом, к генератору для рекуперации энергии.

Согласно предпочтительному варианту реализации, способ согласно настоящему изобретению включает этап рекуперации тепла водяного пара, выгруженного из турбоохладителя на этапе d), который имеет температуру примерно 600-200°C, для теплового обмена с водой, имеющей температуру ниже 70°C, предпочтительно примерно 10-50°C, и, следовательно, получения горячей воды (температура менее чем 100°C) для различного использования и для энергетической утилизации отходов, и пара с температурой выше 100°C, как правило примерно 400-200°C.

Пар, получаемый в результате теплового обмена, подвергают промывке, например, с использованием скруббера, и конденсации, получая таким образом воду, которая может быть снова подана для тушения, и шлам, который можно высушить и окомковать.

Такой шлам, имеющий по существу такой же химический состав, что и кокс, может быть отправлен на цикл рекуперации.

Вышеупомянутый этап а) понижения температуры указанного кокса до 700-300°C предпочтительно осуществляют с помощью следующих этапов:

- обеспечивают теплопроводящий котел, имеющий основание многоугольного сечения, обшивку со стенками из теплопроводного материала, предпочтительно металла, и множество перегородок из теплопроводного материала, предпочтительно металла, проходящих рядом друг с другом и вертикально относительно основания, причем каналы из теплопроводного материала, предпочтительно металла, приложены к указанным стенкам и к указанным перегородкам и проходят в вертикальном направлении относительно основания, при этом указанные каналы сообщаются по текучей среде друг с другом, соединены для образования своего рода змеевика, имеющего вход и выход для вышеупомянутой текучей среды; и

- вводят кокс, имеющий температуру выше либо равную 900°C, в котел в пространствах, образованных между перегородками и между перегородками стенками так, чтобы передавать тепло кокса текучей среде, циркулирующей в указанных каналах, и создавать пар при высокой температуре на выходе из них.

Согласно аспекту настоящего изобретения, воду подают через вход указанного змеевика, а пар при высокой температуре (примерно 350-450°C) выпускают через выход указанного змеевика.

Согласно аспекту настоящего изобретения, текучая среда, введенная в змеевик через указанный вход, представляет собой диатермическое масло, которое выпускают через вышеупомянутый выход при температуре ниже 300°C, предпочтительно между 200 и 280°C.

В следующем аспекте, настоящее изобретение также затрагивает установку для осуществления вышеуказанного способа согласно одному из пунктов 14-16.

Таким образом, настоящее изобретение относится к гибридной технологии, которую можно назвать «сухой» на первом этапе и «мокрой» на втором.

Путем последовательного осуществления двух этапов была получена установку небольших размеров совместно с преимуществами, состоящими в рекуперации энергии и со сдерживанием газообразных выхлопов в атмосферу.

Настоящее изобретение далее будет проиллюстрировано со ссылкой на схематические чертежи, приложенные здесь, и некоторыми вариантами реализации, описанными ниже в качестве иллюстрации, но не ограничения.

Краткое описание чертежей

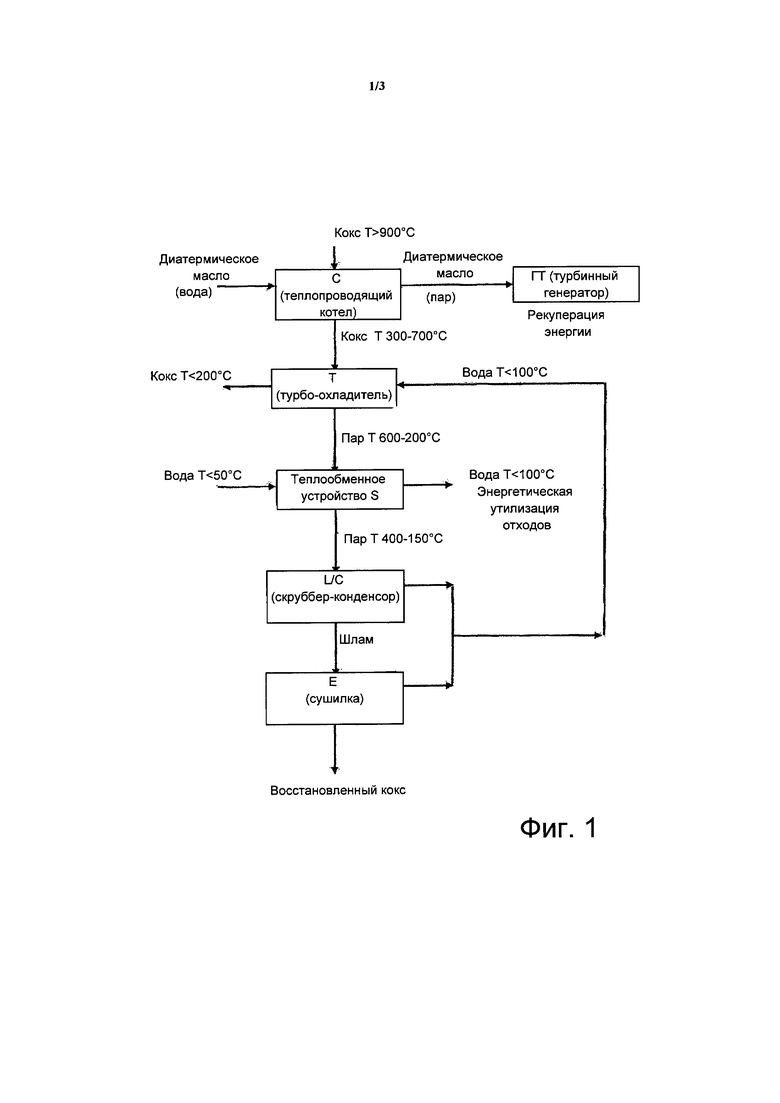

На фиг. 1 показана блок-схема, относящаяся к варианту реализации способа согласно настоящему изобретению;

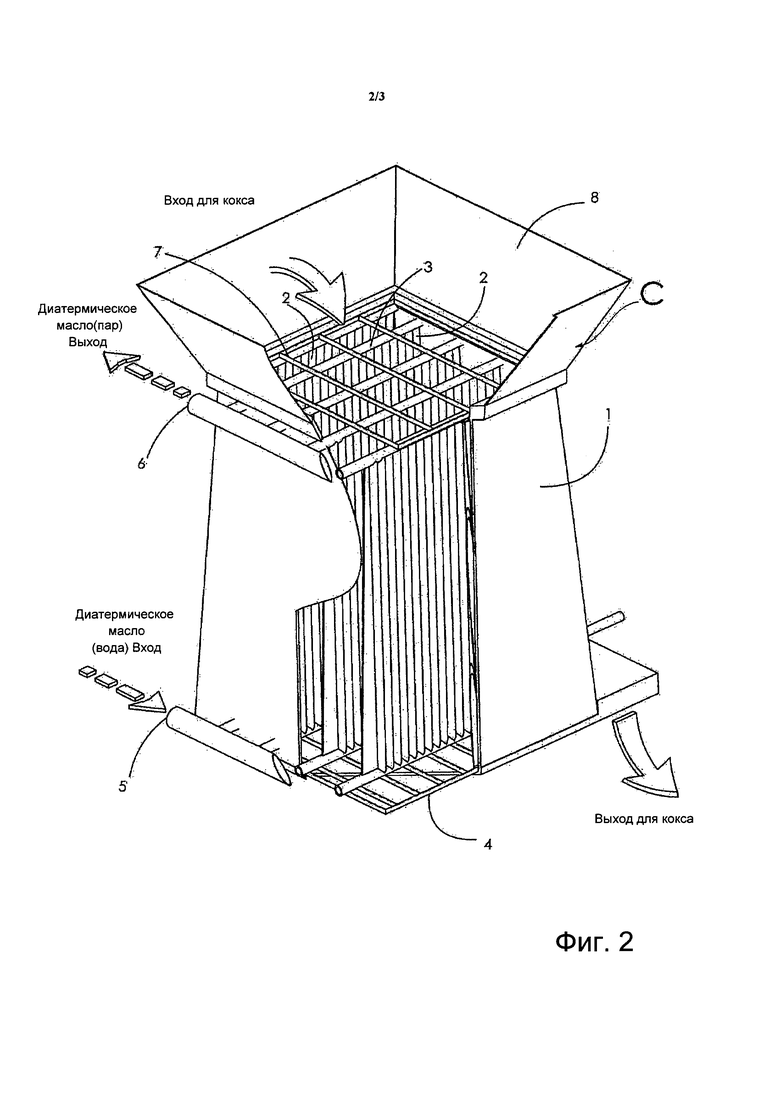

на фиг. 2 показано перспективное изображение теплопроводящего котла, выполненного с возможностью использования в способе согласно настоящему изобретению;

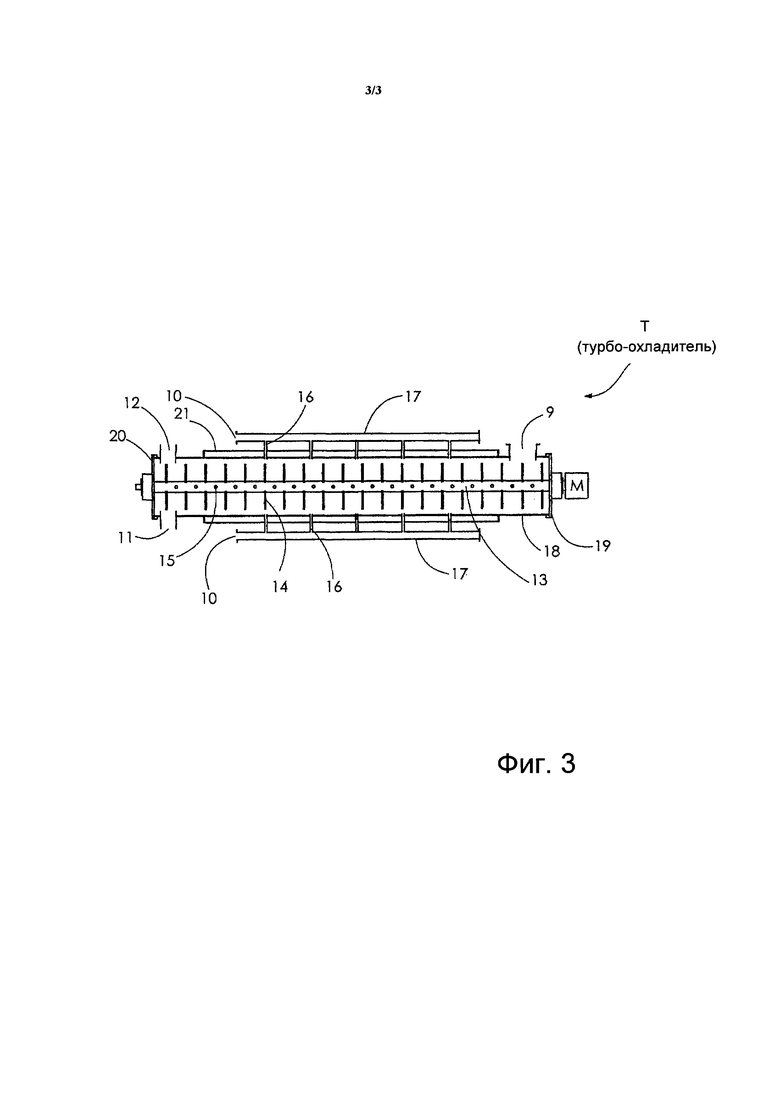

на фиг. 3 показано схематичное перспективное изображение турбоохладителя, используемого в способе согласно настоящему изобретению.

Осуществление изобретения

В одном из вариантов реализации, способ согласно настоящему изобретению со ссылкой на блок-схему согласно Фиг. 1 включает подачу кокса, поступающего после этапа коксования и имеющего температуру выше либо равной 900°C, в теплопроводящий котел С, в котором часть тепла кокса передается воде, циркулирующей в таком котле для выработки пара при высокой температуре примерно 300-500°C, который подают на турбинный генератор ГТ для рекуперации энергии.

Пример теплопроводящего котла, выполненного с возможностью использования в способе согласно настоящему изобретению, теперь описывается со ссылкой на фиг. 2. Котел С такого типа имеет форму усеченной пирамиды по существу с прямоугольным основанием со стенками 1, изготовленными из металлического материала и огнеупорных мертелей, внутри которого каналы 2 из металлического материала приложены к круглому сечению, при этом указанные каналы проходят вертикально относительно основания.

Каналы 2 каждой стенки 1 сообщаются по текучей среде друг с другом и соединены для образования своего рода змеевика, имеющего вход 5 для воды и выход 6 для пара.

Внутри стенок 1 котла С расположено множество перегородок 3 из металлического материала, проходящих вертикально относительно основания котла. Каналы 2 из металлического материала круглого сечения и проходящие перпендикулярно относительно основания приложены к указанным перегородкам. Также каналы каждой перегородки 3 сообщаются по текучей среде друг с другом и соединены для образования своего рода змеевика, имеющего вход 5 для воды и выход 6 для пара.

В основании котла расположена выдвижная часть 4, служащая для последовательной выгрузки кокса, выходящего из котла С.

Кокс, поступающий после фазы коксования и имеющий температуру выше либо равной 900°C, затем подают в котел С при помощи конвейера, например, цепного или ленточного конвейера, с которого кокс выгружается на распределитель 7, расположенный в верхней части теплопроводящего котла С.Распределитель 7 гарантирует равномерную подачу кокса в различных отделениях котла, разделенного перегородками 3 и стенками 1.

В верхней части котла С бункер 8 собирает горячий кокс у входа котла. Бункер 8 изготовлен из металлического материала, покрытого изнутри огнеупорным мертелем.

Кокс, подаваемый в верхнюю часть котла, постепенно отдает часть своей тепловой энергии воде, циркулирующей в змеевиках, образованных каналами 2, приложенными к стенкам 1 и перегородкам 3, и постепенно опускается внутрь котла из-за удаления кокса из нижней части котла при достижении им температуры 700-300°C при помощи выдвижной части 4.

Вода, циркулирующая в ранее упомянутых змеевиках, из-за теплового обмена с коксом преобразуется в пар при высокой температуре примерно 300-500°C, который как было упомянуто ранее, подают на турбинный генератор ГТ для рекуперации энергии.

Вода поступает в змеевик котла С через коллектор 5 и отводится от него по всем вертикальным каналам 2. Кокс отдает свое тепло за счет теплопроводности и излучения, тем самым создавая пар, который переносится в верхнюю часть выходов котла через коллектор 6.

В качестве альтернативы, в качестве охлаждающей текучей среды вместо воды может быть использовано диатермическое масло, которое также поступает в змеевик котла С через коллектор 5 и после отвода к вертикальным каналам 2 выходит из котла через коллектор 6 при температуре ниже 300°C, предпочтительно между 200°C и 280°C.

Можно предусмотреть подачу потока инертного газа, в общем случае азота или углекислого газа, в направлении, противоположном потоку кокса, для того, чтобы снизить количество кислорода в котле. Подача потока инертного газа может быть непрерывной или только в определенных временных промежутках.

Кокс, выгружаемый через выдвижную часть 4, подается в турбоохладитель Т.

Турбоохладитель Т, показанный на фиг. 3, содержит цилиндрический трубчатый корпус 18, закрытый на противоположных концах соответствующими концевыми пластинами 19, 20, оснащен охлаждающим кожухом 21 для его внутренней стенки, и предназначенный для того, чтобы по нему протекала охлаждающая текучая среда, как правило состоящая из воды, входное отверстие 9 для кокса, входное отверстием 10 для воды от системы коллекторов 17, оснащенных соплами 16, выпускное отверстие 11 для охлажденного кокса, выпускное отверстием 12 для пара и вращательную часть, установленную в цилиндрическом корпусе с возможностью вращения и содержащую вал 13, оснащенный элементами 14, выступающими в радиальном направлении, которые, например, имеют форму стержня, лопасти или плугообразную форму, и приспособленными для облегчения продвижения кокса и его смешивания с водой. Множество отверстий 15 в форме сопла имеются на валу 13 для пропускания воды в цилиндрический трубчатый корпус 18.

Затем кокс подается на турбоохладитель через входное отверстие 9, расположенное возле нижней части 19, поскольку вода, предназначенная для охлаждения кокса, подается через входное отверстие 10 коллекторов 17 на сопла 16, расположенные на цилиндрическом корпусе турбоохладителя и через другие входные отверстия, состоящие из сопел 15 на валу 13 вращательной части.

С момента его поступления в турбоохладитель, кокс подвергается механическому воздействию вращательной части, вращаясь на скорости ниже либо равной 100 об/мин, предпочтительно 1-50 об/мин, с последующим контактом кокса с внутренней стенкой цилиндрического трубчатого корпуса 18, который охлаждается с помощью рубашки 19, по которой протекает вода при температуре ниже 100°C, предпочтительно примерно 10-50°C, и продвижению к выпускному отверстию 11. Элементы 14 вращательной части 13 также действуют на воду, которая постепенно вводится внутрь цилиндрического трубчатого корпуса 18 через входное отверстие 10 и сопла 15 и 16, приводя к непосредственному контакту с коксом.

Следовательно, происходит непрямой тепловой обмен между коксом и охлажденной внутренней стенкой цилиндрического трубчатого корпуса 18 и прямой тепловой обмен между коксом и водой, помещенной внутрь цилиндрического трубчатого корпуса 18.

В результате можно получить понижение температуры кокса с 700-300°C до 200-100°C непрерывным способом и с временем пребывания кокса внутри турбоохладителя не более 30 минут.

Пар, который образуется внутри турбоохладителя вслед за тепловым обменом между коксом и водой и который имеет температуру примерно 600-200°C, выпускают через выпускное отверстие 12 и переносят на теплообменное устройство S, схематически показанное на фиг. 1.

Здесь тепловой обмен выполняют с водой, поступающей при температуре ниже либо равной 50°C, обычно 15-30°C, для доведения ее температуры до 70-100°C, таким образом она может быть использована в технологиях энергетической утилизации отходов.

Существующий на данном этапе теплового обмена пар, который еще имеет температуру выше 100°C, обычно примерно 150-300°C, подвергают промывке и конденсации, например в скруббере-конденсоре, схематически показанном как L/C на фиг. 1, из которого получают воду, которую можно повторно использовать в процессе тушения внутри турбоохладителя, и шлам, которой может быть осушен в сушилке, схематически показанной как Е на фиг. 1, с рекуперацией конденсирующейся воды, которая может быть возвращена в турбоохладитель. В конечном итоге осушенный шлам, который по существу имеет тот же химический состав, что и кокс, может быть подвергнут подходящему циклу рекуперации.

Настоящее изобретение далее будет описано на примере реализации способа в качестве иллюстрации, но не создавая ограничений.

ПРИМЕР

Кокс, получаемый на фазе коксования и имеющий температуру примерно 1100°C, выгружают сверху в теплопроводящий котел C с скоростью подачи 1000 кг/час и размещают в контакте с каналами 2, приложенными к стенкам 1 и перегородкам 3, и подают диатермическое масло при примерно 230°C с скоростью подачи 2800 кг/час. Кокс периодически удаляют со дна котла C при помощи выдвижной части 4 после пребывания внутри котла в среднем в течение 150 минут.

После теплового обмена, осуществляемого при помощи теплопроводности и излучения между коксом и диатермическим маслом в каналах 2, диатермическое масло достигает температуры примерно 300°C, всегда со скоростью подачи 2800 кг/час и переносится на генератор для рекуперации энергии.

Кокс, выходящий из котла при температуре примерно 400°C, непрерывно подают со скоростью подачи 1000 кг/час внутрь турбоохладителя Т, как описано выше, через входное отверстие 9. В тоже время через отверстие 10 и сопла 15 и 16 вводят воду в турбоохладитель Т при температуре примерно 60°C с общей скоростью подачи 150 кг/час.

В рубашке турбоохладителя Т вода циркулирует при начальной температуре примерно 40°C.

Вал 13 с лопастной вращательной частью вращают на скорости 5 об/мин и затем после среднего времени пребывания 15 минут кокс непрерывно выгружают из выпускного отверстия 11 при температуре примерно 100°C поскольку непрерывный поток водяного пара выпускают из отверстия 12 при температуре примерно 400°C.

Кокс, выходящий из турбоохладителя, передают на последующие рабочие этапы черной металлургии и сталелитейной промышленности, в частности, на этап агломерации.

Пар в свою очередь передают на вышеупомянутые этапы теплового обмена с образованием горячей воды для использования в технологиях энергетической утилизации отходов, для промывки и конденсации, просушки коксового шлама. Конденсированный и охлажденный пар повторно передают на закрытый цикл в турбоохладитель.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СУХОГО ТУШЕНИЯ КОКСА ПОСРЕДСТВОМ ПАРА С ПОСЛЕДУЮЩИМ ИСПОЛЬЗОВАНИЕМ ОБРАЗУЮЩЕГОСЯ СИНТЕЗ-ГАЗА | 2012 |

|

RU2605125C2 |

| УСТАНОВКА СУХОГО ТУШЕНИЯ КОКСА | 2013 |

|

RU2632016C2 |

| УСТАНОВКА ДЛЯ СУХОГО ТУШЕНИЯ КОКСА И СПОСОБ СУХОГО ТУШЕНИЯ КОКСА | 2014 |

|

RU2659974C2 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ГОРЯЧЕЙ ВОДЫ ПРЕИМУЩЕСТВЕННО ДЛЯ ПОЖАРНОЙ ТЕХНИКИ И КОТЕЛ ДЛЯ НЕЕ | 2019 |

|

RU2712649C1 |

| Способ использования установки на основе органического цикла Ренкина для обеспечения тепловой энергией объектов установки промысловой подготовки нефти | 2016 |

|

RU2622143C1 |

| Установка для тушения кокса водой | 2022 |

|

RU2799313C1 |

| СПОСОБ КАТАЛИТИЧЕСКОГО КРЕКИНГА С УЛУЧШЕННЫМ ИСПОЛЬЗОВАНИЕМ ТЕПЛА ДЫМОВЫХ ГАЗОВ | 2014 |

|

RU2677893C2 |

| ЭНЕРГЕТИЧЕСКАЯ СИСТЕМА, СПОСОБ ПРОИЗВОДСТВА ЭЛЕКТРОЭНЕРГИИ И КОНДИЦИОНИРОВАНИЯ ТЕКУЧЕЙ СРЕДЫ | 1997 |

|

RU2189669C2 |

| ДВУХФАЗНЫЙ ПЕРЕХОДНЫЙ ЯДЕРНЫЙ КАЛОРИМЕТР, ВНЕШНИЙ ПО ОТНОШЕНИЮ К РЕАКТОРУ | 2008 |

|

RU2472121C2 |

| ПИРОЛИЗНАЯ ПЕЧЬ | 2010 |

|

RU2441053C2 |

Изобретение относится к металлургической промышленности. В особенности, изобретение относится к способу тушения кокса, выполняемому путем перегонки каменного угля (коксования), и к установке для реализации данного способа. Способ тушения кокса, полученного путем перегонки угля и имеющего температуру выше или равную 900°С, включает этапы, согласно которым: а) понижают температуру указанного кокса до примерно 700-300°С путем теплового обмена с текучей средой через стенки теплопроводного материала, помещенного между коксом и текучей средой, причем текучую среду выбирают из воды и диатермического масла; b) подают непрерывный поток указанного кокса при температуре примерно 700-300°С в турбоохладитель (Т), содержащий цилиндрический трубчатый корпус (18), закрытый на противоположных концах соответствующими концевыми пластинами (19, 20), оснащенный охлаждающим кожухом (21) для его внутренней стенки, по меньшей мере одно входное отверстие (9) для кокса, по меньшей мере одно входное отверстие (10, 15, 16) для воды, по меньшей мере одно выпускное отверстие (11, 12) и вращательную часть, установленную в цилиндрическом трубчатом корпусе (18) с возможностью вращения и содержащую вал (13), оснащенный элементами (14), выступающими в радиальном направлении от указанного вала, а также выполненную с возможностью обработки и продвижения кокса; с) подают непрерывный поток воды при температуре менее либо равной 100°С в турбоохладитель (Т) через указанное по меньшей мере одно входное 2 отверстие (10, 15, 16) и воздействуют на указанный поток кокса и воды вращательной частью, которая продвигает кокс по направлению к указанному по меньшей мере одному выпускному отверстию (11); d) непрерывно выгружают из указанного по меньшей мере одного выпускного отверстия (11, 12) поток кокса при температуре менее либо равной 200°С и поток водяного пара. Технический результат изобретения состоит в обеспечении способа тушения кокса, полученного при коксовании, так чтобы гарантировать строгий контроль выбросов не только частиц, но и, в особенности, органических летучих веществ в потоке водяного пара, в частности полициклических ароматических углеводородов, а также в обеспечении возможности существенной рекуперации тепловой энергии, выработанной в фазе тушения. 2 н. и 13 з.п. ф-лы, 3 ил.

1. Способ тушения кокса, полученного путем перегонки угля и имеющего температуру выше или равную 900°С, включающий этапы, согласно которым:

а) понижают температуру указанного кокса до примерно 700-300°С путем теплового обмена с текучей средой через стенки теплопроводного материала, помещенного между коксом и текучей средой, причем

текучую среду выбирают из воды и диатермического масла;

b) подают непрерывный поток указанного кокса при температуре примерно 700-300°С в турбоохладитель (Т), содержащий

цилиндрический трубчатый корпус (18), закрытый на противоположных концах соответствующими концевыми пластинами (19, 20), оснащенный охлаждающим кожухом (21) для его внутренней стенки,

по меньшей мере одно входное отверстие (9) для кокса,

по меньшей мере одно входное отверстие (10, 15, 16) для воды,

по меньшей мере одно выпускное отверстие (11, 12) и

вращательную часть, установленную в цилиндрическом трубчатом корпусе (18) с возможностью вращения и содержащую вал (13), оснащенный элементами (14), выступающими в радиальном направлении от указанного вала, а также выполненную с возможностью обработки и продвижения кокса;

c) подают непрерывный поток воды при температуре менее либо равной 100°С в турбоохладитель (Т) через указанное по меньшей мере одно входное отверстие (10, 15, 16) и воздействуют на указанный поток кокса и воды вращательной частью, которая продвигает кокс по направлению к указанному по меньшей мере одному выпускному отверстию (11);

d) непрерывно выгружают из указанного по меньшей мере одного выпускного отверстия (11, 12) поток кокса при температуре менее либо равной 200°С и поток водяного пара.

2. Способ по п. 1, в котором указанная текучая среда, используемая для теплового обмена с коксом на этапе а), является диатермическим маслом, и который включает этап подачи указанного диатермического масла, доведенного до высокой температуры вследствие теплового обмена с коксом, к генератору для рекуперации энергии (ГТ).

3. Способ по п. 1, в котором указанная текучая среда, используемая для теплового обмена с коксом на этапе а), является водой, которая в результате теплового обмена превращается в пар при высокой температуре.

4. Способ по любому из пп. 1-3, в котором указанный непрерывный поток воды подают в турбоохладитель (Т) через коллекторы (17), расположенные в продольном направлении и снаружи по отношению к указанному цилиндрическому трубчатому корпусу (18), а

указанное по меньшей мере одно входное отверстие для воды содержит по меньшей мере одно отверстие (10), расположенное на одном конце указанных коллекторов (17), и множество сопел (16), проходящих от указанных коллекторов (17) и ведущих к внутренней стенке цилиндрического трубчатого корпуса (18) вдоль всей его длины.

5. Способ по любому из пп. 1-3, в котором указанное по меньшей мере одно входное отверстие для воды содержит множество сопел (15) для введения воды, выполненных на указанном валу (13) вращательной части.

6. Способ по п. 3, включающий этап подачи указанного высокотемпературного пара, образующегося на этапе а), на генератор для рекуперации энергии (ГТ).

7. Способ по любому из пп. 1-3, включающий этап осуществления теплового обмена между водяным паром, выгруженным из турбоохладителя (Т) на этапе d), который имеет температуру примерно 600-200°С, и водой, имеющей температуру ниже 70°С, предпочтительно примерно 10-50°С, с получением горячей воды (менее 100°С) для использования в энергетической утилизации отходов, и пара при температуре выше 100°С, как правило примерно 450-120°С.

8. Способ по п. 7, в котором указанный пар при температуре выше 100°С, полученный в результате теплового обмена с водой, подвергают промывке и конденсации, таким образом получая воду, которая может быть снова подана к турбоохладителю (Т) на этапе с), и шлам, который высушивают.

9. Способ по п. 8, в котором указанный высушенный шлам, имеющий по существу тот же химический состав, что и кокс, отправляют на цикл рекуперации.

10. Способ по любому из пп. 1, 3 и 6, в котором указанный этап а) понижения температуры указанного кокса до примерно 700-300°С осуществляют с помощью следующих этапов:

- обеспечивают теплопроводящий котел (С), имеющий основание многоугольного сечения, обшивку со стенками (1), выполненными из теплопроводного материала, предпочтительно металла, и множество перегородок (3) из теплопроводного материала, предпочтительно металла, проходящих рядом друг с другом и вертикально относительно основания, причем каналы (2) из теплопроводного материала, предпочтительно металла, приложены к указанным стенкам (1) и к указанным перегородкам (3) и проходят в вертикальном направлении относительно основания, при этом указанные каналы сообщаются по текучей среде друг с другом и соединены для образования своего рода змеевика, имеющего вход (5) для воды и выход (6) для пара, и

- вводят кокс, имеющий температуру выше либо равную 900°С, в котел в пространствах, образованных между перегородками (3) и между перегородками (3) и стенками (1) так, чтобы передавать тепло кокса воде, циркулирующей в указанных каналах (2), и создавать пар при высокой температуре на выходе из них.

11. Способ по любому из пп. 1 и 2, в котором указанный этап а) понижения температуры указанного кокса до примерно 700-300°С осуществляют с помощью следующих этапов:

- обеспечивают теплопроводящий котел (С), имеющий основание многоугольного сечения, обшивку со стенками (1), выполненными из теплопроводного материала, предпочтительно металла, и множество перегородок (3) из теплопроводного материала, предпочтительно металла, проходящих рядом друг с другом и вертикально относительно основания, причем каналы (2) из теплопроводного материала, предпочтительно металла, приложены к указанным стенкам (1) и к указанным перегородкам (3) и проходят в вертикальном направлении относительно основания, при этом указанные каналы сообщаются по текучей среде друг с другом и соединены для образования своего рода змеевика, имеющего вход (5) и выход (6) для диатермического масла, и

- вводят кокс, имеющий температуру выше либо равную 900°С, в котел в пространствах, образованных между перегородками (3) и между перегородками (3) и стенками (1) так, чтобы передавать тепло кокса диатермическому маслу, циркулирующему в указанных каналах (2), и получать диатермическое масло при высокой температуре на выходе из них.

12. Способ по п. 10, включающий этап подачи в указанный теплопроводящий котел (С) потока инертного газа в направлении, противоположном потоку кокса.

13. Установка для осуществления способа по любому из пп. 10-12, содержащая:

- теплопроводящий котел (С), имеющий основание многоугольного сечения, обшивку со стенками (1), выполненными из теплопроводного материала, предпочтительно металла, и множество перегородок (3) из теплопроводного материала, предпочтительно металла, проходящих рядом друг с другом и вертикально относительно основания, причем каналы (2) из теплопроводного материала, предпочтительно металла, приложены к указанным стенкам (1) и к указанным перегородкам (3) и проходят в вертикальном направлении относительно основания, при этом указанные каналы сообщаются по текучей среде друг с другом и соединены для образования своего рода змеевика, имеющего вход (5) для текучей среды, выбранной из воды или диатермического масла, и выход (6) для текучей среды, выбранной из водяного пара и диатермического масла, и

- турбоохладитель (Т), содержащий

цилиндрический трубчатый корпус (18), закрытый на противоположных концах соответствующими концевыми пластинами (19, 20), оснащенный охлаждающим кожухом (21) для его внутренней стенки,

по меньшей мере одно входное отверстие (9) для кокса,

по меньшей мере одно входное отверстие (10, 15, 16) для воды,

по меньшей мере одно выпускное отверстие (11, 12) и

вращательную часть, установленную в цилиндрическом трубчатом корпусе (18) с возможностью вращения и содержащую вал (13), оснащенный элементами (14), выступающими в радиальном направлении от указанного вала, а также выполненную с возможностью обработки и продвижения кокса.

14. Установка по п. 13, в которой указанный турбоохладитель (Т) содержит множество коллекторов (17), расположенных в продольном направлении и снаружи по отношению к указанному цилиндрическому трубчатому корпусу (18), а

указанное по меньшей мере одно входное отверстие для воды указанного турбоохладителя содержит по меньшей мере одно отверстие (10), расположенное на одном конце указанных коллекторов (17), и множество сопел (16), проходящих от указанных коллекторов (17) и ведущих к внутренней стенке цилиндрического трубчатого корпуса (18) вдоль всей его длины.

15. Установка по п. 14, в которой указанное по меньшей мере одно входное отверстие для воды также содержит множество сопел (15) для введения воды, выполненных на указанном валу (13) лопастной вращательной части.

| Шланговое соединение | 0 |

|

SU88A1 |

| CN 103087734 A, 08.05.2013 | |||

| US 4588479 A, 13.05.1986 | |||

| Закрытый вагон для тушения кокса водой и водяным паром | 1957 |

|

SU110910A1 |

| Устройство для охлаждения кокса | 1974 |

|

SU640666A3 |

Авторы

Даты

2018-10-12—Публикация

2014-05-21—Подача