Изобретение относится к инструменту для измельчения согласно ограничительной части пункта 1 формулы изобретения. Такие инструменты для измельчения используются, в частности, в режуще-набивочных устройствах для обработки и измельчения полимерных материалов. Задача таких инструментов для измельчения, предпочтительно, режущих или фрезерных инструментов, наряду с вводом энергии в материал и соответствующим повышением энтальпии (теплосодержания), заключается в измельчении подающегося материала и/или его перемешивании. В качестве несущих элементов могут использоваться вращающиеся диски или подобные диски, или выполняющие одинаковую функцию несущие элементы. Как правило, инструменты устанавливаются от края вплоть до внутреннего участка, в частности, вплоть до оси вращения диска, то есть также на тех участках, на которых окружная скорость инструментов имеет очень маленькие значения. Кроме того, к изобретению относится режуще-набивочное устройство с инструментом для измельчения согласно изобретению.

В настоящее время исследования показывают, что для обрабатываемых выдувных пленок, поливных пленок, ниток и/или волокон, в частности, из полиолефинов и других полимеров, таких, как PLA (акрилонитрил-бутадиен-стирол), PS (изотактический полистирол), ABS (акрилонитрил - бутадиен - стирол), или также РЕТ (полиэтилен), PA (полиамид), и т.д., окружная скорость инструментов, в частности, ножей, должна быть довольно высокой для достаточного измельчения, т.е. для возможности осуществления разрезания материала. Однако для этого процесса разрезания отсутствуют контрножи, а вследствие этого, нельзя устанавливать определенный зазор между ножами, и, процесс зависит, по существу, от инерционности материала и от материала, нажимающего на разрезаемые частицы и создающего вследствие этого противодействие для инструмента. Если такой скорости разрезания не достигают, то режущие инструменты не могут выполнять свою функцию.

Технический результат изобретения заключается в усовершенствовании эффективности и конструкции таких инструментов для измельчения или упрощении ее. Кроме того, требуется ускорить движение измельчаемого материала к инструментам и предотвратить перемещение материала инструментом для измельчения.

Согласно изобретению предусмотрено, что в инструменте для измельчения прежде указанного вида, в зоне оси вращения несущего элемента расположен отклонитель, причем в радиально примыкающей к отклонителю зоне несущего элемента расположены транспортировочные лопатки в виде ребра или пластинчатые, а в радиально примыкающей к транспортировочным лопаткам по направлению к краю зоне несущего элемента расположены инструменты. Этот отклонитель способствует тому, что в зоне вокруг оси вращения, в которой также не требуется компоновка инструментов, не может скапливаться материал. Инструменты перемещены в сторону от оси вращения, в частности, в зону, где инструменты имеют достаточную скорость для размельчения или разрезания неизмельченного материала. Благодаря этому достигают экономии при производстве режуще-набивочных устройств и установок для измельчения. Одновременно увеличивается эффективность инструментов. Отклонитель обеспечивает движение измельчаемого материала в радиальном направлении или к краю несущего элемента. При этом измельчаемый материал ведет себя как текучая среда и, не считая хорошего смешивания материала внутри резервуара, измельчаемый материал быстро и эффективно подводится к инструментам, находящимся в зоне резервуара или несущего элемента, в котором они проявляют свою наилучшую эффективность.

Предусмотренные согласно изобретению транспортировочные лопатки, проходящие между отклонителем и инструментами на несущем элементе, обеспечивают оптимальную подачу измельчаемого материала к инструментам и способствуют хорошему смешиванию измельченного и измельчаемого материала внутри предусмотренного резервуара.

Отклонитель и транспортировочные лопатки вносят энергию в полимерный материал для его разогрева и одновременно служат в качестве радиального вентилятора для транспортирования измельчаемого продукта радиально наружу в зону инструментов. Кроме того, отклонитель и транспортировочные лопатки служат для отклонения неизмельченного материала, подводимого к режуще-набивочному устройству, так, чтобы этот материал не накладывался и не зажимался, а подводился посредством отклонителя и транспортировочных лопаток к инструментам. Открытая поверхность материалов увеличивается за счет быстрой транспортировки измельчаемых материалов из центральной зоны режуще-набивочного устройства или они разрыхляются так, что облегчается выпаривание летучих материалов. Транспортировочные лопатки придают материалу соответственно высокую скорость вращения и увеличивают обмен частиц между поверхностью находящегося внутри режуще-набивочного устройства скопления материала и его внутренней частью.

Отклонитель располагается полностью центрально на инструменте для измельчения или на несущем элементе инструмента для измельчения и окружает его ось вращения или располагается симметрично к оси вращения.

Возможно, что транспортировочные лопатки отходят от отклонителя и соединены с ним. Однако необязательно требуется, чтобы транспортировочные лопатки непосредственно примыкали к отклонителю. В принципе между отклонителем и транспортировочными лопатками также может быть выполнен зазор. Благодаря этому транспортировочные лопатки располагаются в зоне, находящейся радиально дальше от оси вращения инструмента для измельчения, чем окружность отклонителя. Целесообразно, если транспортировочные лопатки непосредственно отходят от окружности отклонителя или могут быть соединены с ним сваркой или свинчиванием.

В находящейся радиально снаружи зоны транспортировочных лопаток зоне инструмента для измельчения расположены инструменты. Эти инструменты могут непосредственно примыкать к транспортировочным лопаткам или примыкать также, образуя зазор с транспортировочными лопатками. Предусмотрено предпочтительно, что инструменты расположены между дальним от оси вращения концом соответствующей транспортировочной лопатки и краем несущего элемента. Конструктивно предпочтительно, если инструменты непосредственно примыкают к соответствующей транспортировочной лопатке или располагающийся дальше внутри инструмент непосредственно примыкает к дальнему от оси вращения концу соответствующей транспортировочной лопатки. Самый крайний инструмент может выступать от края несущего элемента. Принципиально также возможно предусмотреть только один единственный инструмент.

Простая и стабильная конструкция получается, если несущий элемент образован диском, несущим отклонитель, транспортировочные лопатки и инструменты на своей поверхности, или образован центральной частью несущего элемента и множеством отходящих от этой центральной части несущего элемента опорных перекладин, причем центральная часть несущего элемента поддерживает отклонитель, а при необходимости, транспортировочные лопатки и/или опорные перекладины, поддерживающие транспортировочные лопатки и инструменты, а при необходимости - отклонитель. Несущий элемент может быть образован диском или похожим на диск элементом.

Хорошее отклонение или изменение направления измельчаемого материала и благоприятное для образования вращающегося в режуще-набивочном устройстве скопления материала обеспечивается, если отклонитель имеет вращательно-симметричный, предпочтительно, конусообразный, в форме цилиндра, в форме усеченного конуса, в форме цилиндра с конусообразной насадкой, или пирамидальный внешний профиль или образует несущий конус цилиндр. В принципе возможны также другие внешние контуры отклонителя, например, полукруглые формы или яйцевидные или бочкообразные формы.

Преимущества для изменения направления материала возникают, если отклонитель наклонен, круто опускаясь от своей расположенной на оси вращения вершины или от своей окружающей ось вращения зоны, к краю несущего элемента.

Простая конструкция и хороший эффект отклонения отклонителем получаются, если отклонитель имеет сплошную замкнутую или образованную определенным количеством стоек и/или пластин поверхность и/или, если отходящие от отклонителя по направлению к краю несущего элемента транспортировочные лопатки отходят от поверхности несущего элемента или находятся на расстоянии от нее или фиксированы на ней.

В особенно предпочтительном варианте выполнения предусмотрено, что сам отклонитель также несет транспортировочные лопатки, отходящие от поверхности отклонителя или находящиеся на расстоянии и направлены в сторону от несущего элемента. Благодаря этому поддерживаются эффективность транспортирования транспортировочных лопаток, располагающихся между отклонителем и инструментами, а переворачивание частиц полимерного материала выравнивается и ускоряется в резервуаре.

Форма поперечного сечения транспортировочных лопаток может быть предпочтительно прямоугольной. Транспортировочные лопатки выполнены в виде планок или ребер и отходят от поверхности несущего элемента, а при необходимости, - от поверхности отклонителя.

Конструктивно может быть предпочтительно, что несомые отклонителем транспортировочные лопатки и расположенные между отклонителем и инструментами транспортировочные лопатки непосредственно примыкают друг к другу или выполнены друг с другом монолитно.

При эксплуатации инструмента для измельчения предпочтительно, если исходная точка несомых отклонителем транспортировочных лопаток, а вместе с ней также и исходная точка примыкающих к этим транспортировочным лопаткам, отходящих из несущего элемента транспортировочных лопаток расположена на оси вращения несущего элемента или в центре отклонителя, или располагается на участке между осью вращения или центром отклонителя и краем отклонителя с интервалом от оси вращения. Не считая стабильности конструкции, возникает хорошая эффективность транспортирования для измельчаемого полимерного материала.

Исходная точка транспортировочных лопаток, примыкающих к отклонителю, может выступать за уровень высоты края отклонителя.

Переворачивание материала и эффективность инструментов повышается, если транспортировочные лопатки имеют на участке выше отклонителя, в направлении к краю, прямую или относительно радиальной изогнутую с запаздыванием форму и/или, продолжающиеся между отклонителем и краем несущего элемента транспортировочные лопатки имеют прямую или в отношении радиальной с запаздыванием форму.

Для усовершенствования транспортировки измельчаемого полимерного материала и оптимизации введения энергии в материал может быть предусмотрено, что высота транспортировочной лопатки или ее дальней от несущего элемента поверхности или кромки уменьшается, начиная от исходной точки, относительно несущего элемента вплоть до высоты того инструмента, который примыкает к соответствующей транспортировочной лопатке, в частности, уменьшается вплоть до высоты режущей поверхности или рабочей поверхности этого инструмента.

Ввод энергии в материал можно изменять, если дальняя от несущего элемента кромка транспортировочной лопатки имеет прямую или, предпочтительно, параболическую с изгибом форму относительно поверхности несущего элемента или имеет следующие друг за другом прямые и/или с изгибом участки.

В зависимости от материала и скорости вращения инструмента для измельчения может быть предусмотрено, что отклонитель имеет радиус от 5 до 45%, предпочтительно, от 15 до 40%, радиуса несущего элемента или радиуса окружности поворота радиально самого крайнего конечного участка опорных перекладин или радиуса окружности поворота находящейся радиально дальше всего снаружи точки самого крайнего, при необходимости выступающего наружу несущего элемента инструмента. Благодаря этому, происходит оптимальное отклонение и измельчение материала.

На практике оказалось целесообразным, если максимальная высота отклонителя и/или располагающейся на оси вращения исходной точки транспортировочных лопаток выше несущего элемента составляет от 10 до 90%, предпочтительно, от 30 до 80%, радиуса несущего элемента или радиуса окружности поворота радиально самого крайнего конечного участка опорной перекладины или радиуса окружности поворота радиально расположенной дальше всего снаружи точки самого крайнего инструмента. Благодаря этому, получается предпочтительное согласование действия отклонителя с действием транспортировочных лопаток.

Характеристики резания становятся лучше, если обращенные в направлении вращения режущие поверхности и/или рабочие поверхности примыкающих к транспортировочным лопаткам инструментов расположены вдоль изогнутой линии, продолжающей форму или кривизну транспортировочных лопаток, а, при необходимости, запаздывают за радиальной линией несущего элемента.

Движение измельчаемого материала или его подача к инструментам и ввод энергии в материал приводятся в благоприятное соотношение, если высота транспортировочных лопаток уменьшается от их исходной точки по отношению к уровню режущих поверхностей инструментов с интервалом от 20 до 90%, предпочтительно, от 25 до 80%, радиуса несущего элемента, радиуса окружности поворота находящегося радиально самого крайнего конечного участка перекладин или радиуса окружности поворота находящейся радиально самой дальней снаружи точки самого крайнего инструмента от центра вращения к краю от 35 до 70%, предпочтительно, от 40 до 60%, а затем предпочтительно уменьшается до уровня режущей поверхности самого внутреннего инструмента.

Для движения материала предпочтительно, если транспортировочные лопатки расположены под прямым углом к поверхности несущего элемента или транспортировочные лопатки наклонены относительно поверхности несущего элемента, по меньшей мере, через участок ее высоты под углом до 45° к несущему элементу в направлении движения или против него.

Конструктивно предпочтительно, если транспортировочные лопатки соединены на своей близкой к несущему элементу кромке основания с соединенной при необходимости также с отклонителем, поверхностью основания и фиксированы при необходимости с ней на несущем элементе.

Для улучшения эффективности резания инструментов может быть предусмотрено, что находящаяся радиально снаружи кромка режущей поверхности или рабочая поверхность соответственно расположенного внутри инструмента прикрывает или выступает за расположенную радиально внутри кромку режущей поверхности или рабочей поверхности соответственно примыкающего радиально наружу инструмента, если смотреть в направлении вращения.

Предусмотренными инструментами являются ножи, фрезы или определенные для соответствующего вида материалов инструменты. Инструменты продолжаются предпочтительно до самого крайнего края несущего элемента или выступают из него.

Для использования, действия и производства инструмента для измельчения предпочтительно, если отдельные транспортировочные лопатки и/или инструменты и/или опорные перекладины выполнены соответственно центрально симметрично и/или одинаковыми друг с другом.

Участок, в котором продолжаются транспортировочные лопатки, в частности, участок расположенный, между участком отклонителя и участком инструментов, предпочтительно ограничен посредством того, что примыкающие к отклонителю транспортировочные лопатки продолжаются до радиального интервала центра вращения, составляющего от 30 до 70%, предпочтительно, от 40 до 60% радиуса несущего элемента или радиуса окружности поворота радиально самого крайнего конечного участка опорных перекладин или радиуса окружности поворота расположенной радиально самой дальней снаружи точки самого крайнего инструмента. Благодаря этому получается хорошее переворачивание материала при оптимальном эффекте резания двигающихся с относительно высокой скоростью вращения транспортировочных лопаток, подводящих материал к инструментам.

Согласно изобретению предусмотрено, что инструмент для измельчения расположен внутри резервуара режуще - набивочного устройства и установлен на проходящей вертикально к несущему элементу или к транспортировочным лопаткам плоскости и предпочтительно пронизывающем дно резервуара вращающемся валу. Благодаря этому оптимизируется конструкция и эффективность режуще-набивочного устройства для обработки, в частности, вторично используемых полимерных материалов.

В таком режуще-набивочном устройстве предусмотрено, что ось вращения несущего элемента и вращающегося вала совпадают.

Для усовершенствованного движения материала может быть предусмотрено, что подобные ребру или пластинчатые транспортировочные лопатки наклонены по отношению к несущему элементу под углом до 45° в направлении вращения или против него.

Для быстрого переворачивания сложного материала без его забивания, целесообразно, если транспортировочные лопатки и/или транспортировочные лопатки имеют участки высот с разным наклоном к несущему элементу, по меньшей мере, на некотором участке своей формы, в частности, по всей своей форме, при рассмотрении в поперечном сечении.

Вариант выполнения транспортировочных лопаток, обеспечивающий быстрое перемещение скопления материала в резервуаре и его перемешивание предусматривает, что транспортировочные лопатки имеют, по меньшей мере, на одном участке своего радиального продолжения, продолжающийся в поперечном сечении в диапазоне длины от 80 до 100%, предпочтительно, 90% от соответствующей общей длины транспортировочной лопатки, расположенный вертикально к поверхности несущего элемента, в частности, имеющий прямую форму первый участок длины, к которому примыкает изогнутый, продолжающийся в диапазоне длины до 20% от соответствующей общей длины транспортировочной лопатки, имеющий прямое или с изгибом поперечное сечение, наклоненный против направления вращения под углом до 45° к перпендикуляру к поверхности несущего элемента участок, вершина которого располагается на изгибе.

В частности, для специальных материалов предпочтительно, если транспортировочные лопатки имеют, по меньшей мере, на одном участке своего радиального продолжения в поперечном сечении продолжающийся в диапазоне длины до 20% от соответствующей общей длины транспортировочных лопаток, наклоненный под углом до 45° по отношению к перпендикуляру к поверхности несущего элемента против направления вращения, имеющий проходящее прямо или с изгибом поперечное сечение, первый участок длины, если к этому участку длины примыкает продолжающийся вертикально к поверхности несущего элемента средний участок в диапазоне длины от 60 до 80% от соответствующей общей длины транспортировочных лопаток, и если к этому среднему участку примыкает изогнутый, в поперечном сечении прямой или с изгибом конечный участок в диапазоне длины до 20% от соответствующей общей длины транспортировочной лопатки, наклоненный в направлении вращения или против него под углом до 45° к перпендикуляру к поверхности несущего элемента и имеющий прямое или с изгибом поперечное сечение, причем вершина угла располагается на изгибе.

Для обработки материала и его измельчения важно задавать кривизну или форму передней части транспортировочных лопаток и инструментов. Для этого предпочтительно, если транспортировочные лопатки, исходя из своей исходной точки и примыкающие к ним инструменты имеют, в частности, совсем изогнутую форму своих направленных в направлении вращения передних кромок и/или передних поверхностей, причем кривизна сходится посредством дуги с точностью 10% от радиуса дуги, а радиус дуги составляет от 50 до 80%, предпочтительно, от 52 до 75%, радиуса несущего элемента или радиуса окружности поворота радиально самого крайнего конечного участка опорных перекладин или окружности поворота радиально самой дальней расположенной снаружи точки самого крайнего инструмента. Определение формы также может осуществляться, если кривизна отходящих от своей исходной точки транспортировочных лопаток сходится посредством своего углового расстояния к опережающей радиальной, причем, исходя от оси вращения в диапазоне интервала от 5 до 45% от радиуса несущего элемента или радиуса окружности поворота радиально самого крайнего конечного участка опорных перекладин или окружности поворота расположенной радиально самой дальней снаружи точки самого крайнего инструмента, угловое расстояние составляет от 0 до 25°, в угловом диапазоне от 15 до 90% угловое расстояние составляет 15 до 40°, в угловом диапазоне от 35 до 95% угловое расстояние составляет от 30 до 55°, и в угловом диапазоне более чем 65% или от 65 до 100% угловое расстояние составляет от 45 до 80 °, предпочтительно от 45 до 60°.

Целесообразным для придания формы транспортировочным лопаткам также может быть, если транспортировочные лопатки отходят радиально от оси вращения и до края отклонителя повторяют форму прямых линий, представляющих собой касательную к кривизне или к продолжению, или к передней части примыкающих транспортировочных лопаток.

На фиг. 1 схематически в разрезе показан резервуар, в котором согласно изобретению расположен инструмент для измельчения.

На фиг. 2 показан вид сверху варианта выполнения инструмента для измельчения, с возможностью использования в резервуаре согласно фиг. 1.

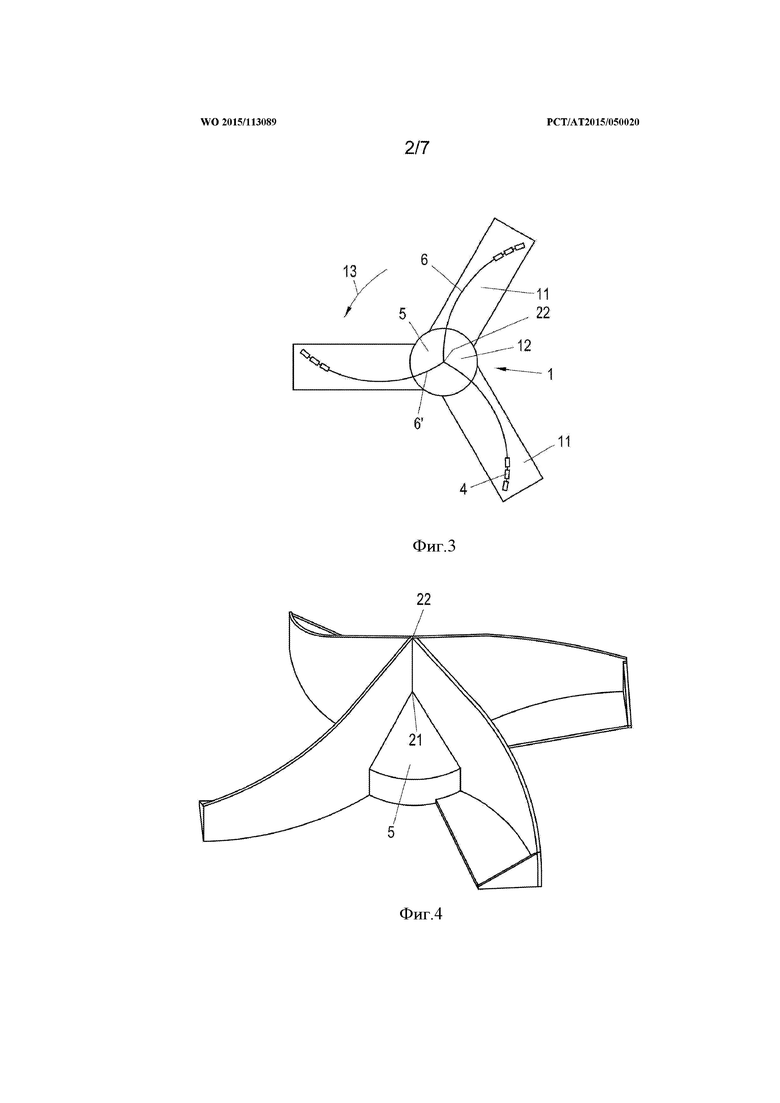

На фиг. 3 показан альтернативный вариант выполнения инструмента для измельчения.

На фиг. 4, 5, 5а, 6, 7, 8 показаны различные варианты выполнения инструментов для измельчения.

На фиг. 9 показана транспортировочная лопатка в разрезе.

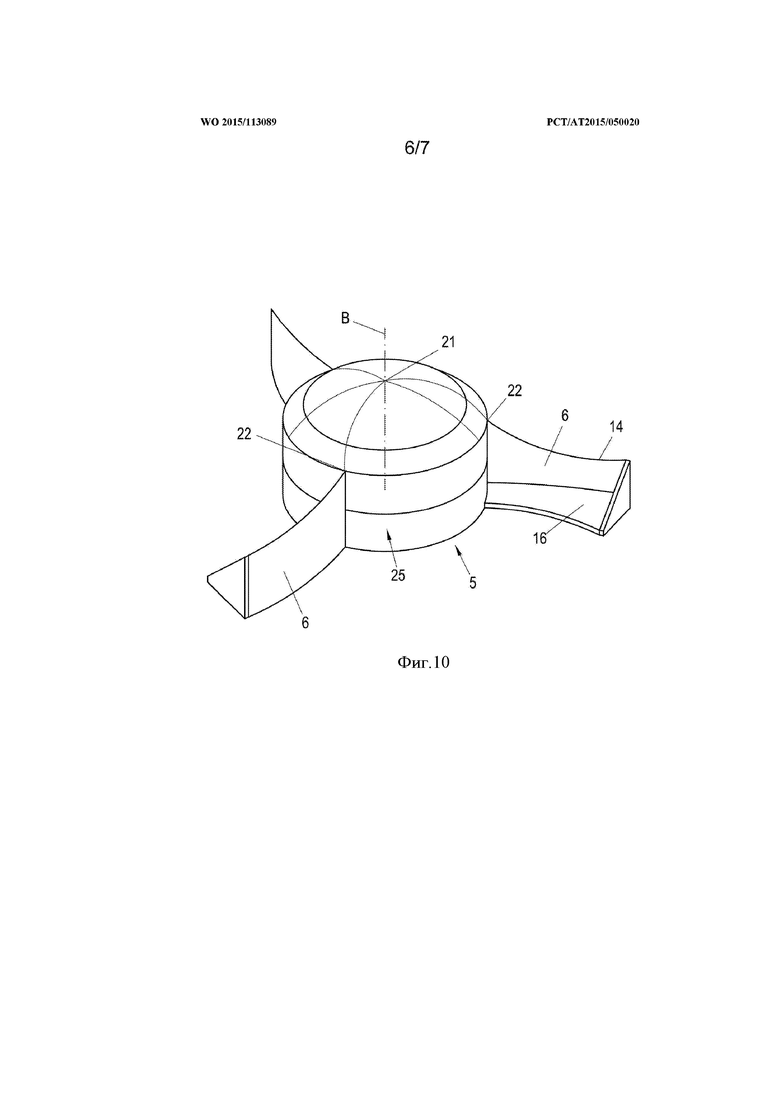

На фиг. 10 показан альтернативный вариант выполнения отклонителя, не имеющего транспортировочных лопаток.

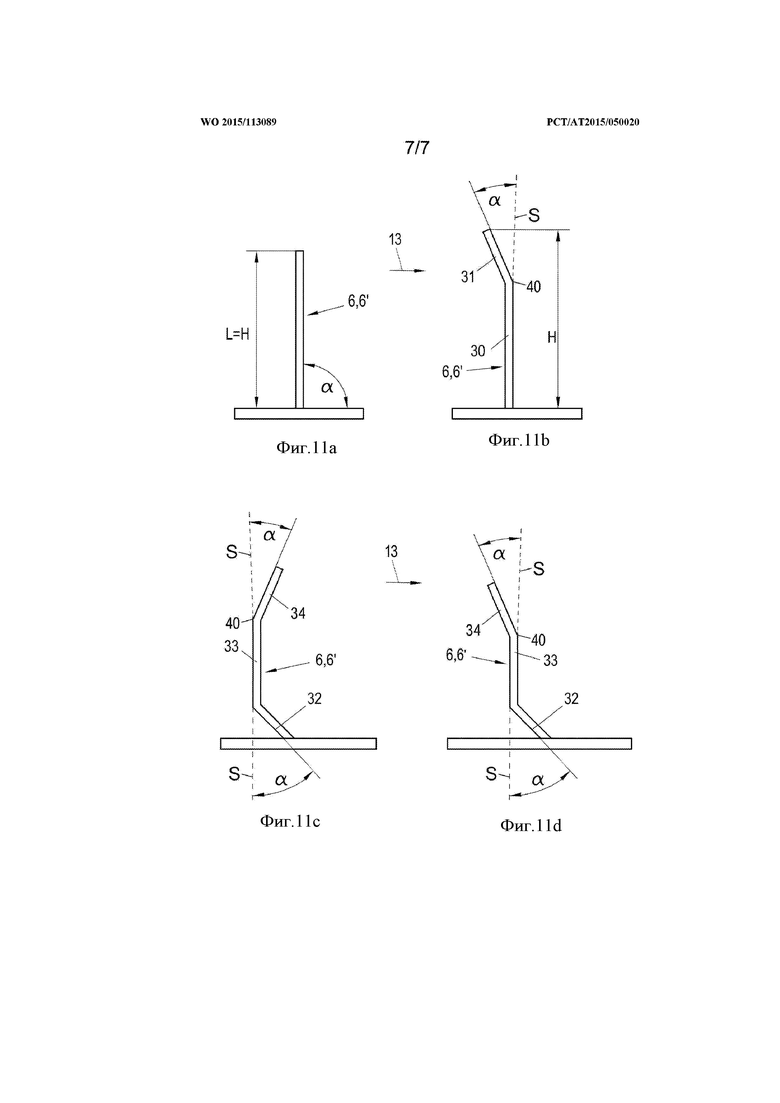

На фиг. 11a, 11b, 11c и 11d показаны различные формы поперечного сечения транспортировочных лопаток.

На фиг. 1 показан резервуар 9, в котором установлен согласно изобретению, инструмент для измельчения с возможностью его приведения во вращательное движение вокруг своей вертикально установленной оси В посредством вращения вала 17 двигателем М. На своем среднем участке дискообразный несущий элемент 1 несет отклонитель 5, выполненный предпочтительно вращательно-симмметричным к оси В вращения несущего элемента 1. От отклонителя 5 в направлении к краю 7 несущего элемента 1 продолжаются транспортировочные лопатки 6, к конечному участку 29 которых примыкают инструменты 4. В данном случае отклонитель также несет пять транспортировочных лопаток 6' или транспортировочные лопатки 6' расположены сверху отклонителя 5. Эти транспортировочные лопатки 6' выполнены в данном случае монолитными с транспортировочными лопатками 6.

Расположенные сверху отклонителя 5 транспортировочные лопатки 6' и примыкающие к ним транспортировочные лопатки 6 могут отходить из общей исходной точки 22, расположенной предпочтительно на оси В вращения, и круто опускаться в направлении к краю 7 несущего элемента 1. Высота верхней кромки 14 транспортировочных лопаток 6 и 6', расположенная далеко от несущего элемента 1, уменьшается от своей расположенной радиально внутри исходной точки 22 вплоть до уровня инструментов 4 или их режущих поверхностей 8. Кромка 14 может иметь прямую или изогнутую форму. Параболическая форма также может быть предусмотрена, или, кромка 14 может иметь прямые или изогнутые формы произвольно следующих друг за другом участков.

Несущий элемент 1 может быть образован диском 10, изображенным на фигурах 1 и 2. Тем не менее, также возможно такое выполнение несущего элемента 1, где он имеет центральную часть 12 несущего элемента, от которой отходят опорные перекладины 11, как это изображено на фиг. 3. Количество опорных перекладин 11 и инструментов 4 так же можно выбирать, как и количество расположенных на несущем элементе 1 транспортировочных лопаток 6, 6'. Предусматриваются, по меньшей мере, две транспортировочные лопатки 6 с примыкающими к ним инструментами 4.

Инструмент для измельчения, как показано на фиг. 3, предпочтительно выполнен центрально симметричным.

Отклонитель 5 согласно фиг. 1 и фиг. 3 выполнен конусообразным и, исходя из своего центрального, расположенного на оси В вращения участка или своей вершины 21, наклонен, круто опускаясь, к краю 7 несущего элемента 1.

Отклонитель 5 может иметь сплошную замкнутую поверхность или может быть образован из нескольких ребер и/или пластин, создающих в итоге предпочтительно вращательно-симметричную, например, конусообразную структуру.

В частности, как это видно на фиг. 1 и 2, транспортировочные лопатки 6' отходят от общей исходной точки 22, расположенной на оси В вращения несущего элемента 1 с интервалом сверху отклонителя 5. Это также видно из фиг. 4, изображающей перспективный вид отклонителя 5 согласно фиг. 1. Согласно фиг. 2 и 4 из этой исходной точки 22 отходят четыре транспортировочные лопатки 6', проходящие сверху отклонителя 5. Транспортировочные лопатки 6 примыкают к транспортировочным лопаткам 6' и продолжаются от отклонителя 5 в направлении к краю 7 несущего элемента 1. Транспортировочные лопатки 6' проходят радиально прямо; примыкающие к транспортировочным лопаткам 6' поддерживаемые несущим элементом 1 транспортировочные лопатки 6 изогнуты относительно радиальной линии R'' инструмента для измельчения с запаздыванием.

В целом, для всех вариантов выполнения изобретения оказалось предпочтительным, если транспортировочные лопатки 6 продолжаются от края отклонителя 5 до радиального интервала RA от оси В вращения несущего элемента, интервала RA составляющего от 30% до 70%, предпочтительно от 40% до 60% радиуса несущего элемента 1 или окружности поворота самой крайней точки самого крайнего инструмента 4 или конца опорной перекладины 11. В целом, для всех вариантов выполнения изобретения предусмотрено, что отклонитель 5 имеет радиус R от 5 до 45%, предпочтительно, от 15 до 40%, радиуса R' несущего элемента 1 или радиуса окружности поворота радиально самого крайнего конечного участка опорных перекладин 11 или радиуса окружности поворота расположенной радиально дальше всего снаружи точки 20 самого крайнего инструмента 4.

Размер радиуса R отклонителя 5 или размер интервала RA или ход высот транспортировочных лопаток 6, 6' определяются видом обрабатываемого полимерного материала, требуемым измельчением и требуемым количеством вводимой тепловой энергии.

Кроме того в целом для всех вариантов выполнения может быть предусмотрено, что максимальная высота отклонителя 5 и/или расположенной на оси В вращения исходной точки 22 транспортировочных лопаток 6' сверху несущего элемента составляет от 10 до 90%, предпочтительно, от 30 до 80%, радиуса несущего элемента 1 или радиуса окружности поворота радиально самого крайнего конечного участка опорных перекладин 11 или окружности поворота расположенной радиально самой дальней снаружи точки 20 самого крайнего инструмента 4. Также и этот параметр можно выбирать, в частности, в зависимости от обрабатываемого материала.

Транспортировочные лопатки 6' и 6 уменьшаются в отношении своей высоты от своей исходной точки 22 к краю 7 и заканчиваются на уровне инструментов 4 или на уровне режущих поверхностей 8 этих инструментов 4. При этом целесообразно, если высота транспортировочных лопаток 6, 6' уменьшается по отношению к уровню режущей поверхности 8 инструментов 4 с интервалом от своей исходной точки 22 от 20 до 90%, предпочтительно, от 25 до 80% радиуса несущего элемента 1, радиуса окружности поворота радиально самого крайнего конечного участка балок 11 или окружности поворота расположенной радиально самой дальней снаружи точки 20 самого крайнего инструмента 4 от оси В вращения к краю от 35 до 70%, предпочтительно, от 40 до 60%, и уменьшается затем до уровня режущих поверхностей 8 инструментов 4. Эффективность транспортирования или эффективность переворачивания транспортировочными лопатками 6, 6' измельчаемого или обрабатываемого полимерного материала можно согласовывать посредством регулировки этого параметра и регулировать их.

К транспортировочным лопаткам 6 примыкает некоторое количество расположенных друг за другом инструментов 4, несущих режущие поверхности 8 и необходимые рабочие поверхности. Эти инструменты или их режущие поверхности 8 следуют, по существу, за кривизной транспортировочных лопаток 6 и имеют по отношению к радиальной линии R'' изогнутую с запаздыванием форму.

На фиг. 5 и фиг. 5a показан вариант выполнения инструмента для измельчения, в котором транспортировочные лопатки 6 и 6' выполнены монолитно и имеют от своей исходной точки 22 относительно радиальной линии R'' изогнутую с запаздыванием форму до своего близкого к краю или близкого к инструменту конца 29. Отклонитель 5 имеет цилиндрическое основание 25, на которое надет вращающийся конус 11. Транспортировочные лопатки 6 и 6' расположены вертикально к несущему элементу 1.

Базовая поверхность 16 транспортировочных лопаток 6 может служить для соединения транспортировочных лопаток 6 и/или отклонителя 5 с несущим элементом 1. На фиг. 5a показан вид сбоку инструмента для измельчения согласно фиг. 5 и видна изогнутая, круто опускающаяся, верхняя или дальняя от несущего элемента кромка 14 монолитно выполненных транспортировочных лопаток 6 и 6'.

На фиг. 6 показан вариант выполнения, в котором транспортировочные лопатки 6 и 6' выполнены прямыми монолитными следующими друг за другом в виде пластин. Эти транспортировочные лопатки 6, 6' начинаются с интервалом от вершины 21 отклонителя 5, в частности, от участка 15 боковой поверхности конуса 11, образующего с цилиндрическим основанием 25 одно целое.

На фиг. 7 показан вариант выполнения, в котором предусмотрены три монолитные транспортировочные лопатки 6 и 6', радиально проходящие от расположенной выше вершины 21 конуса 5 исходной точки 22 и направленные прямо в виде пластины к краю 7 несущего элемента 1, причем форма верхней кромки 14 транспортировочных лопаток 6, 6' повторяет форму прямой линии. Эти транспортировочные лопатки 6, 6' также расположены вертикально или почти вертикально к несущему элементу 1, как и транспортировочные лопатки в предшествующих фигурах.

На фиг. 8 показан вариант выполнения инструмента для измельчения только с двумя парами транспортировочных лопаток 6, 6'. Транспортировочные лопатки 6' проходят от своей исходной точки 22 сверху вершины 21 конуса 5 до края отклонителя 5 и переходят, выполняя излом 26, в транспортировочные лопатки 6. Излом 26 располагается в отношении исходной точки 22 и конечной точки 29 транспортировочных лопаток 6 и 6' в отношении радиальной линии R'' с запаздыванием.

На фиг. 9 показан разрез вертикально к продолжению транспортировочной лопатки 6 или 6' транспортировочной лопатки в форме ребра или пластины. Фиксированные в несущем элементе 1 при помощи его основания 16 транспортировочные лопатки 6, 6' изогнуты на своем дальнем от несущего элемента конечном участке, по меньшей мере, через радиально проходящий участок. В зависимости от вида измельчаемого материала может быть предусмотрено, что конечный участок транспортировочных лопаток 6 и/или 6' изогнут или согнут в направлении 13 вращения или против него.

Предусмотренный согласно изобретению отклонитель 5 фиксирован на несущем элементе 1, например, привинчен и также предусмотрено, что винтовое соединение между несущим элементом 1 и вращающимся валом 17 закрыто от обрабатываемого полимерного материала и препятствует поступлению пыли и влаги к месту соединения.

Возможно также вместо некоторого количества расположенных друг за другом инструментов 4 предусмотреть один единственный монолитный инструмент, примыкающий к транспортировочным лопаткам 6 и продолжающийся до края 7 несущего элемента 1.

На фиг. 10 показан отклонитель 5, не несущий транспортировочные лопатки 6'. От цилиндрической части 25 отклонителя 5 транспортировочные лопатки 6 отходят к краю 7 несущего элемента 1. От своей исходной точки 22 кромка 14 транспортировочных лопаток 6 круто опускается к краю 7 несущего элемента 1 до уровня инструментов 4 или до уровня режущих поверхностей 8. Исходная точка 22 может выступать через боковую стенку цилиндра 25, выпуклого на своей верхней стороне.

На фиг. 11 показаны различные формы поперечного сечения транспортировочных лопаток 6, 6' на их продолжении от их исходной точки 22, в направлении к краю 7 несущего элемента 1.

На фиг. 11a изображено поперечное сечение транспортировочной лопатки 6, 6', отстоящее под углом α, составляющим около 90°, т.е. почти вертикально, от несущего элемента 1. Этот угол α может изменяться на несколько градусов. Такая транспортировочная лопатка 6, 6' транспортирует материал, прежде всего, в радиальном направлении к краю 7 несущего элемента 1. Принципиально возможно, что эта транспортировочная лопатка 6, 6' продолжается под углом α от 45° до 135°, в частности, наклонена, примерно, на 45°, а также около 45° против направления 13 движения. Длина L транспортировочной лопатки соответствует в этом случае ее высоте. На фигурах 11b, 11c и 11d имеются изогнутые участки, при этом учитывается общая длина L транспортировочной лопатки.

На фиг. 11b изображена транспортировочная лопатка 6, 6', имеющая по своей высоте Н или своей общей длине L участки с разным наклоном. Изображенная транспортировочная лопатка 6, 6' имеет проходящий вертикально к несущему элементу 1, близкий к несущему элементу первый участок 30 длины, продолжающийся на составную часть общей длины L транспортировочной лопатки 6, 6' почти от 80 до 100%, предпочтительно, до 90%. В дальнем от несущего элемента участке к этому первому участку 30 длины примыкает направленный против направления 13 вращения, в частности, изогнутый, участок 31, продолжающийся в диапазоне длины до 20% от соответствующей длины L транспортировочной лопатки 6, 6'. Такая транспортировочная лопатка 6, 6' транспортирует материал, как в радиальном к несущему элементу 1 направлении, так и в противоположном от него направлении. Этот участок 31 образует с участком 30 длины или перпендикуляром S к поверхности несущего элемента 1 острый угол α до 45°, вершина которого располагается на изгибе кромки или повороте 40.

На фиг. 11c показано поперечное сечение транспортировочной лопатки 6, 6', в которой первый участок 32 длины продолжается в диапазоне длины до 20% от соответствующей длины L транспортировочной лопатки 6, 6' и наклонен против направления 13 вращения и образует острый угол α до 45° с перпендикуляром S. К этому нижнему или расположенному внутри участку 32 длины примыкает проходящий вертикально к поверхности несущего элемента 1 средний участок 33, имеющий длину около от 60 до 80% от соответствующей длины L транспортировочной лопатки 6, 6'. К этому среднему участку 33 примыкает конечный участок 34, составляющий до 20% длины L соответствующей транспортировочной лопатки 6, 6', наклоненный в направлении 13 вращения и образующий с перпендикуляром S острый угол α до 45° к несущему элементу 1. Такая транспортировочная лопатка 6, 6' транспортирует материал в своем нижнем участке несущего элемента 1 в сторону, а в своем дальнем от несущего элемента конечном участке 34 - к несущему элементу 1. Однако участок 32 длины, а также средний участок 33 и конечный участок 34 транспортируют материал также и в радиальном направлении.

Фиг. 11d представляет транспортировочную лопатку 6, 6', изображенную на фиг. 11c, с модификацией, что конечный участок 34 наклонен не в направлении 13 вращения, а проходит против направления 13 вращения. Конечный участок 34 образует с перпендикуляром S к несущему элементу 1 угол α до 45°.

Фактическая высота Н транспортировочной лопатки 6, 6' зависит на фиг. 11b от фактической общей длины L и угла α, под которым наклонены участок 32 длины и конечный участок 34.

Общая длина L вычисляется из длины отдельных участков 30 и 31 или участков 32, 33 и 34 на фиг. 11c и фиг. 11d.

Все участки 30, 31, 32, 33 и 34 транспортировочных лопаток 6, 6' могут иметь прямую или изогнутую форму. Отдельные участки выполнены посредством изгиба базовой в виде пленки транспортировочной лопатки. Благодаря этому к прямому участку может примыкать соответственно изогнутый участок, а к изогнутому участку - прямой участок.

На фиг. 2 показан радиус R''' дуги 42, посредством которого можно сходиться к передней части 41 транспортировочной лопатки 6, 6' и режущим поверхностям 8 инструментов 4. Дуга 42 проходит через исходную точку 22 соответствующей транспортировочной лопатки 6, 6' и расположенную самую крайнюю снаружи точку 20 инструмента 4. Это не значит, что передняя часть 41 транспортировочной лопатки 6, 6' и инструментов 4 должна следовать точно по одной дуге; вполне возможно, что эта форма дуги отличается. Однако, в частности, можно приближаться к продолжению передней части 41 посредством специально подобранных дуг, с точностью или с максимальным интервалом отдельных точек передней части 41 от дуги 42, составляющим 10% от радиуса R''' дуги 42. Таким образом, согласно изобретению предусмотрено, что транспортировочные лопатки имеют предпочтительно полностью изогнутую форму, своих направленных в направлении вращения передних кромок и/или передних поверхностей, исходя из своей исходной точки и примыкающих инструментов, причем кривизна сходит посредством дуги 42 с точностью 10% радиуса дуги и, радиус дуги составляет от 50 до 80%, предпочтительно, от 52 до 75%, радиуса несущего элемента или радиуса окружности поворота радиально крайнего конечного участка опорных перекладин или окружности поворота радиально расположенной снаружи самой дальней точки самого крайнего инструмента. Режущие поверхности 8 отдельных инструментов 4 могут проходить также прямо.

Другая возможность для определения и фиксации оптимальной кривизны транспортировочных лопаток 6, 6' и передней части инструментов 4 имеется тогда, когда кривизна отходящих от своей исходной точки транспортировочных лопаток сходит посредством своего углового расстояния W к опережающей радиальной линии R'', причем исходя от оси вращения в диапазоне ВЕ интервала от 5 до 45% радиуса несущего элемента или радиуса окружности поворота расположенного радиально самого крайнего конечного участка опорной перекладины или окружности поворота расположенной радиально самой дальней снаружи точки самого крайнего инструмента угловое расстояние W составляет от 0 до 25°, в диапазоне ВЕ интервала от 15 до 90% угловое расстояние W составляет от 15 до 40°, в диапазоне ВЕ интервала от 35 до 95% угловое расстояние W составляет от 30 до 55°, и в диапазоне ВЕ интервала от 65 до 100% угловое расстояние W составляет от 45 до 80°, предпочтительно от 45 до 60°.

На фиг. 2 показан участок ВЕ интервала и возможное угловое расстояние W, которое может быть задано для этого участка ВЕ интервала. Величины для отдельных участков интервала или для отдельных угловых расстояний в этих участках интервала выбирают в зависимости от вида материала и требуемой обработки.

Принципиально регулировку параметров можно осуществлять компоновкой различно выполненных транспортировочных лопаток 6, 6' и фиксацией других инструментов 4 в заданном положении на несущем элементе 1.

Транспортировочные лопатки 6 могут прямо примыкать к транспортировочным лопаткам 6', или с выполнением излома.

Группа изобретений относится к инструменту и режуще-набивочному устройству с таким инструментом, которые могут быть использованы при измельчении полимерных материалов. Инструмент для измельчения содержит несущий элемент, установленный с возможностью вращения вокруг центрально расположенной оси. На поверхности несущего элементы расположены инструменты для обработки и размельчения полимерных материалов, при этом на участке оси вращения несущего элемента расположен отклонитель. В радиально примыкающем к отклонителю участке несущего элемента расположены транспортировочные лопатки, выполненные в виде ребра или пластины. При этом в радиально примыкающем к транспортировочным лопаткам по направлению к краю участке несущего элемента расположены инструменты. Режуще-набивочное устройство характеризуется наличием вышеуказанного инструмента для измельчения. Инструмент обеспечивает измельчение полимерных материалов без их перемещения. 2 н. и 32 з.п. ф-лы, 15 ил.

1. Инструмент для измельчения полимерных материалов, установленный с возможностью приведения во вращательное движение, содержащий несущий элемент (1), установленный с возможностью вращения вокруг центрально расположенной оси (В) вращения, на поверхности (3) которого расположены инструменты (4) для обработки и размельчения полимерных материалов, отличающийся тем, что на участке оси (В) вращения несущего элемента (1) расположен отклонитель (5), причем в радиально примыкающем к отклонителю участке несущего элемента (1) расположены в виде ребра или пластины транспортировочные лопатки (6), а инструменты (4) расположены в примыкающем к транспортировочным лопаткам (6) радиально к краю (7) участке несущего элемента (1).

2. Инструмент по п. 1, отличающийся тем, что транспортировочные лопатки (6) отходят от отклонителя (5) и соединены с ним.

3. Инструмент по п. 1 или 2, отличающийся тем, что инструменты (4) расположены между удаленным от оси (В) вращения концом соответствующей транспортировочной лопатки (6) и краем (7) несущего элемента (1).

4. Инструмент по любому из пп. 1-3, отличающийся тем, что инструменты (4) непосредственно примыкают к соответствующей транспортировочной лопатке (6) или располагающийся дальше всего внутри инструмент (4) непосредственно примыкает к удаленному от оси (В) вращения концу соответствующей транспортировочной лопатки (6).

5. Инструмент по любому из пп. 1-4, отличающийся тем, что несущий элемент (1) образован диском (10), несущим на своей поверхности отклонитель (5), транспортировочные лопатки (6) и инструменты (4), или образован центральной частью (12) несущего элемента и множеством отходящих от этой центральной части (12) несущего элемента опорных перекладин (11), причем центральная часть (12) несущего элемента поддерживает отклонитель (5), а при необходимости транспортировочные лопатки (6), и/или поддерживает опорные перекладины (11), транспортировочные лопатки (6) и инструменты (4), а при необходимости - отклонитель (5).

6. Инструмент по любому из пп. 1-5, отличающийся тем, что отклонитель имеет вращательно-симметричный, предпочтительно конусообразный, в форме цилиндра, в форме усеченного конуса, в форме цилиндра с конусообразной насадкой или пирамидальный внешний профиль, или образует несущий конус цилиндр, и/или ось симметрии отклонителя (5) расположена на оси (В) вращения.

7. Инструмент по любому из пп. 1-6, отличающийся тем, что отклонитель (5) наклонен, круто опускаясь от своей расположенной на оси (В) вращения вершины, или от своего окружающего ось (В) вращения, удаленного от поверхности несущего элемента (1) участка, к краю (7) несущего элемента (1).

8. Инструмент по любому из пп. 1-7, отличающийся тем, что отклонитель (5) имеет сплошную замкнутую или образующую внешний контур определенным количеством стоек и/или пластин поверхность.

9. Инструмент по любому из пп. 1-8, отличающийся тем, что отходящие от отклонителя (5) по направлению к краю (7) несущего элемента (1) транспортировочные лопатки (6) отходят от поверхности несущего элемента (1) или находятся на расстоянии от нее.

10. Инструмент по любому из пп. 1-9, отличающийся тем, что сам отклонитель (5) несет транспортировочные лопатки (6), отходящие от поверхности (11) отклонителя (5) и направленные в сторону от несущего элемента (1).

11. Инструмент по п. 10, отличающийся тем, что удерживаемые отклонителем (5) транспортировочные лопатки (6') и расположенные между отклонителем (5) и инструментами (4) транспортировочные лопатки (6) непосредственно примыкают друг к другу или выполнены друг с другом монолитно.

12. Инструмент по любому из пп. 1-11, отличающийся тем, что исходная точка (22) удерживаемых отклонителем (5) транспортировочных лопаток (6') и примыкающих к этим транспортировочным лопаткам (6') транспортировочных лопаток (6) расположена на оси (В) вращения несущего элемента (1), или в центре (21) отклонителя (5), или располагается на участке между осью (В) вращения или центром (21) отклонителя (5) и краем отклонителя (5) с интервалом от оси (В) вращения.

13. Инструмент по любому из пп. 1-11, отличающийся тем, что транспортировочные лопатки (6) имеют на участке выше отклонителя (5) в направлении к краю (7) прямую или относительно радиальной линии (R") изогнутую с запаздыванием форму и/или продолжающиеся между отклонителем (5) и краем (7) несущего элемента (1) транспортировочные лопатки (6) имеют прямую или в отношении радиальной линии с запаздыванием форму.

14. Инструмент по любому из пп. 1-13, отличающийся тем, что высота транспортировочных лопаток (6, 6') или ее удаленной от несущего элемента поверхности или кромки (14) выше несущего элемента (1) уменьшается, начиная от ее исходной точки (22), относительно несущего элемента (1) вплоть до высоты того инструмента (4), который примыкает к соответствующей транспортировочной лопатке (6), в частности уменьшается вплоть до высоты режущей поверхности (8) или рабочей поверхности этого инструмента (4).

15. Инструмент по любому из пп. 1-14, отличающийся тем, что удаленная от несущего элемента (1) кромка (14) транспортировочной лопатки (6, 6') имеет прямую или, предпочтительно, параболическую с изгибом форму относительно поверхности (3) несущего элемента (1) или имеет следующие друг за другом прямые и/или с изгибом участки.

16. Инструмент по любому из пп. 1-15, отличающийся тем, что отклонитель (5) имеет радиус от 5 до 45%, предпочтительно от 15 до 40% радиуса (R') несущего элемента (1), или радиуса окружности поворота радиально самого крайнего конечного участка опорной перекладины (11), или радиуса окружности поворота находящейся радиально дальше всего снаружи точки (20) самого крайнего инструмента (4).

17. Инструмент по любому из пп. 1-16, отличающийся тем, что максимальная высота отклонителя и/или располагающейся на оси (В) вращения исходной точки (22) транспортировочной лопатки (6') сверху несущего элемента (1) составляет от 10 до 90%, предпочтительно от 30 до 80% радиуса (R') несущего элемента (1), или радиуса окружности поворота радиально самого крайнего конечного участка опорной перекладины (11), или радиуса окружности поворота радиально расположенной дальше всего снаружи точки (20) самого крайнего инструмента (4).

18. Инструмент по любому из пп. 1-17, отличающийся тем, что обращенные в направлении (13) вращения режущие поверхности (8) и/или рабочие поверхности примыкающих к транспортировочным лопаткам (6) инструментов (4) расположены вдоль изогнутой линии, продолжающей форму или кривизну транспортировочных лопаток (6), а при необходимости отстающей от радиальной линии (R") несущего элемента (1).

19. Инструмент по любому из пп. 1-18, отличающийся тем, что высота (Н) транспортировочных лопаток (6, 6') уменьшается от своей исходной точки (22) по отношению к уровню режущих поверхностей (8) инструментов (4) с интервалом от 20 до 90%, предпочтительно от 25 до 80% радиуса (R') несущего элемента (1), радиуса окружности поворота находящегося радиально самого крайнего конечного участка перекладин (11) или радиуса окружности поворота находящейся радиально самой дальней снаружи точки самого крайнего инструмента (4) от оси (В) вращения к краю (7) от 35 до 70%, предпочтительно от 40 до 60%, а затем предпочтительно уменьшается до уровня режущей поверхности (8) инструмента (4).

20. Инструмент по любому из пп. 1-19, отличающийся тем, что транспортировочные лопатки (6, 6') расположены под прямым углом к поверхности (3) несущего элемента (1) или что транспортировочные лопатки (6) наклонены относительно поверхности (3) несущего элемента (1) по меньшей мере на одном участке их высоты под углом до 45°.

21. Инструмент по любому из пп. 1-20, отличающийся тем, что транспортировочные лопатки (6) соединены на своей близкой к несущему элементу (1) кромке основания с соединенной при необходимости также с отклонителем (5), поверхностью (16) основания и фиксированы при необходимости с ней на несущем элементе (1).

22. Инструмент по любому из пп. 1-21, отличающийся тем, что находящаяся радиально снаружи кромка режущей поверхности (8) или рабочая поверхность соответственно расположенного внутри инструмента (4) прикрывает или выступает за расположенную радиально внутри кромку режущей поверхности (8) или рабочей поверхности соответственно примыкающего радиально наружу инструмента (4), если смотреть в направлении вращения.

23. Инструмент по любому из пп. 1-22, отличающийся тем, что отдельные транспортировочные лопатки (6, 6'), и/или инструменты (4), и/или опорные перекладины (11) выполнены соответственно центрально симметрично и/или одинаковыми друг с другом.

24. Инструмент по любому из пп. 1-23, отличающийся тем, что примыкающие к отклонителю (5) транспортировочные лопатки (6) продолжаются до радиального интервала (RA) от центра (2) вращения, составляющего от 30 до 70%, предпочтительно от 40 до 60% радиуса (R') несущего элемента (1), или радиуса окружности поворота радиально самого крайнего конечного участка опорных перекладин (11), или радиуса окружности поворота расположенной радиально самой дальней снаружи точки (20) самого крайнего инструмента (4).

25. Инструмент по любому из пп. 1-24, отличающийся тем, что подобные ребру или пластинчатые транспортировочные лопатки (6, 6') наклонены по отношению к несущему элементу (1) под углом до 45° в направлении вращения или против него.

26. Инструмент по любому из пп. 1-25, отличающийся тем, что транспортировочные лопатки (6) и/или транспортировочные лопатки (6') имеют участки высот с разным наклоном к несущему элементу (1) по меньшей мере на одном участке своей формы, в частности по всей своей форме, при рассмотрении в поперечном сечении.

27. Инструмент по любому из пп. 1-26, отличающийся тем, что транспортировочные лопатки (6, 6') имеют, по меньшей мере на одном участке своего радиального продолжения, продолжающийся в поперечном сечении в диапазоне длины от 80 до 100%, предпочтительно 90% от соответствующей общей длины (L) транспортировочной лопатки (6, 6'), расположенный вертикально к поверхности несущего элемента (1), в частности имеющий прямую форму первый участок (30) длины, к которому примыкает изогнутый, продолжающийся в диапазоне длины до 20% от соответствующей общей длины (L) транспортировочной лопатки (6, 6'), имеющий прямое или с изгибом поперечное сечение, наклоненный против направления (13) вращения, образующий с перпендикуляром (S) к несущему элементу (1) угол α до 45°, участок (31) длины.

28. Инструмент по любому из пп. 1-27, отличающийся тем,

что транспортировочные лопатки (6, 6') имеют по меньшей мере на одном участке своего радиального продолжения в поперечном сечении продолжающийся в диапазоне длины до 20% от соответствующей общей длины (L) транспортировочных лопаток (6, 6'), наклоненный против направления (13) вращения имеющий прямо продолжающееся или изогнутое поперечное сечение участок (32) длины, образующий с перпендикуляром (S) к несущему элементу (1) угол до 45°,

что к этому участку (32) длины примыкает продолжающийся вертикально к поверхности несущего элемента (1) средний участок (33) в диапазоне длины от 60 до 80% от соответствующей общей длины транспортировочных лопаток (6, 6'),

и к этому среднему участку (33) примыкает изогнутый в поперечном сечении прямой или с изгибом конечный участок (34) в диапазоне длины до 20% от соответствующей общей длины (L) транспортировочной лопатки (6, 6'), наклоненный в направлении (13) вращения или против него и имеющий прямое или изогнутое поперечное сечение и образующий с перпендикуляром (S) к поверхности несущего элемента (1) угол α до 45°.

29. Инструмент по любому из пп. 1-28, отличающийся тем, что транспортировочные лопатки (6, 6'), исходя из своей исходной точки (22), и примыкающие к ним инструменты имеют, в частности, стабильно изогнутую форму своих указывающих в направлении (13) вращения передних кромок и/или передних поверхностей, причем кривизна сходится посредством дуги (42) с точностью 10% от радиуса (R''') дуги, а радиус (R''') дуги составляет от 50 до 80%, предпочтительно от 52 до 75% радиуса (R') несущего элемента (1) или радиуса окружности поворота радиально самого крайнего конечного участка опорных перекладин (11) или окружности поворота радиально самой дальней расположенной снаружи точки (20) самого крайнего инструмента (4).

30. Инструмент по любому из пп. 1-29, отличающийся тем, что транспортировочные лопатки (6) отходят радиально от оси (В) вращения и до края отклонителя (5), повторяя форму прямых линий, представляющих собой касательную к кривизне или к продолжению, или к передней части (41) примыкающих транспортировочных лопаток (6).

31. Инструмент по любому из пп. 1-30, отличающийся тем, что определение формы также может осуществляться, если кривизна отходящих от своей исходной точки (22) транспортировочных лопаток (6, 6') сходится посредством своего углового расстояния (W) к опережающей радиальной линии (R''), причем исходя от оси (В) вращения

в диапазоне интервала (ВЕ) от 5 до 45% от радиуса несущего элемента (1), или радиуса окружности поворота радиально самого крайнего конечного участка опорных перекладин (11), или окружности поворота расположенной радиально самой дальней снаружи точки (20) самого крайнего инструмента (4) угловое расстояние (W) составляет от 0 до 25°,

в угловом диапазоне (ВЕ) от 15 до 90% угловое расстояние (W) составляет 15 до 40°,

в угловом диапазоне (BE) от 35 до 95% угловое расстояние (W) составляет от 30 до 55°,

и в угловом диапазоне (BE) более чем 65% или от 65 до 100% угловое расстояние (W) составляет от 45 до 80°, предпочтительно от 45 до 60°.

32. Режуще-набивочное устройство с инструментом для измельчения по любому из пп. 1-31.

33. Устройство по п. 32, отличающееся тем, что инструмент для измельчения расположен внутри резервуара (9) режуще-набивочного устройства и установлен на проходящей вертикально к несущему элементу (1) или к транспортировочным лопаткам (6) плоскости и предпочтительно на пронизывающем дно резервуара (9) вращающемся валу (17).

34. Устройство по п. 32 или 33, отличающееся тем, что ось (В) вращения несущего элемента (1) и ось вращающегося вала (17) совпадают.

| РАЗВИВАЮЩАЯ СИСТЕМА | 2019 |

|

RU2724417C1 |

| Многоступенчатая активно-реактивная турбина | 1924 |

|

SU2013A1 |

| Способ бесконтактного измерения скорости потока жидкости в трубопроводе | 1958 |

|

SU123771A1 |

| АГЛОМЕРАТОР ДЛЯ ПЕРЕРАБОТКИ ОТХОДОВ ПЛАСТМАСС | 2002 |

|

RU2228843C2 |

| Устройство для переработки отходов пластмасс | 1988 |

|

SU1595654A1 |

Авторы

Даты

2018-10-18—Публикация

2015-01-21—Подача