В настоящей заявке испрашивается приоритет в связи с заявкой US серийный номер 61/880841, поданной 20 сентября 2013 г., заявкой US серийный номер 61/880758, поданной 20 сентября 2013 г., заявкой US серийный номер 61/981051, поданной 17 апреля 2014 г., и заявкой US серийный номер 61/989267, поданной 6 мая 1014 г., которые все включены в настоящее описание в качестве ссылок.

Область настоящего изобретения

Настоящее изобретение относится к композитному материалу для обработки скважины и к способам применения композитного материала. Композитный материал изготовлен из твердого дисперсного материала (далее твердые частицы) и агента для модификации поверхности, который содержит якорный фрагмент и по крайней мере один гидрофобный хвост. Гидрофобный хвост присоединен к твердым частицам через якорный фрагмент.

Предпосылки создания настоящего изобретения

При проведении операций по интенсификации добычи в большинстве случаев требуется применение твердых частиц с высоким пределом прочности при сжатии. При проведении гидроразрыва пласта такие твердые частицы должны также обеспечивать повышение добычи флюидов и природного газа из пластов с низкой проницаемостью.

В ходе типичной операции гидроразрыва флюид для обработки, содержащий твердые частицы или расклинивающий агент, закачивают в ствол скважины при высоком давлении. Как только давление в природном пластовом резервуаре превышено, флюид вызывает образование трещин в пласте и расклинивающий агент осаждается в трещине, где он остается после завершения обработки. Расклинивающий агент служит для удерживания трещины в открытом состоянии, и при этом повышает способность флюидов мигрировать из пласта в ствол скважины. Так как продуктивность скважины после гидроразрыва зависит от способности трещины пропускать флюиды из пласта в ствол скважины, проводимость трещины является важным параметром в определении эффективности обработки для гидроразрыва.

Так как степень интенсификации продуктивности, достигаемой при гидроразрыве, зависит от ширины трещины, важно отметить, чтобы расклинивающий агент проявлял прочность на раздавливание под действием высоких нагрузок в скважине. Если расклинивающий агент не способен выдержать нагрузки при смыкании, оказываемые на пласт, то твердые частицы уплотняются таким образом, что они разрушаются и накапливаются мелкозернистые частицы и/или пыль. Накапливаемые мелкозернистые частицы и/или пыль из расклинивающего агента засоряют фильтрующие каналы в матрице пласта, тем самым снижая проницаемость пласта.

Существовала и постоянно существует потребность в усовершенствовании контроля и предотвращения разрушения расклинивающих агентов в пласте в условиях in situ. Например, были созданы материалы расклинивающих агентов с покрытием из смолы, которые способствуют формированию затвердевшей и проницаемой упаковки в трещине при их закачивании в пласт, при этом покрытие из смолы повышает прочность расклинивающего агента на раздавливание.

Кроме того, при добыче нефти и/или газа из рыхлого подземного пласта необходимо предотвращать миграцию частиц песка и/или других мелкозернистых частиц в ствол скважины и их добычу из скважины. Средством снижения проводимости трещины и снижения проницаемости пласта из-за засорения фильтрующих каналов мелкозернистыми частицами служили также формирование и/или мобилизация мелкозернистых частиц в ходе гидроразрыва и добычи.

Широко распространенным способом контроля выноса частиц песка является гравийная набивка, которая предназначена для предотвращения добычи пластового песка и снижения миграции рыхлых частиц из пласта в ствол скважины. Обычно операции по гравийной набивке включают установку гравийного фильтра в стволе скважины. Флюид-носитель, несущий твердые частицы или «гравий», проникает в подземную зону и/или возвращается на поверхность, в то время как твердые частицы остаются в зоне и образуют отложения в окружающем кольцевом пространстве между фильтром и стволом скважины. Твердые частицы действуют в качестве ловушки и таким образом предотвращают дальнейшую миграцию пластового песка и мелкозернистых частиц, которые в ином случае выносятся вместе с пластовым флюидом. Аналогично расклинивающим агентам, противопесочные материалы должны проявлять высокую прочность и функционировать в пластах с низкой проницаемостью.

В некоторых ситуациях процессы гидроразрыва и гравийной набивки объединяют в единую операцию для обеспечения интенсификации добычи и снижения выноса песка из пласта. Такие обработки часто называют операцией «гидроразрыва с установкой гравийных фильтров». В некоторых случаях обработку завершают следующим образом: устанавливают агрегат гравийного фильтра в стволе скважины и закачивают флюид для гидроразрыва через кольцевое пространство между обсадной колонной и фильтром. В этом случае обработка для гидроразрыва обычно завершается в условиях выпадения песка из флюида гидроразрыва и при этом создается кольцевая гравийная набивка между фильтром и обсадной колонной. Такая комбинация позволяет объединить оба процесса - гидроразрыв и гравийную набивку, в одну операцию.

Кроме того, для гравийной набивки были использованы частицы с покрытием и/или без покрытия, чтобы свести к минимуму миграцию накопившихся мелкозернистых частиц и/или пыли. В то время как расклинивающие агенты с покрытием из смолы были эффективно использованы для сведения к минимуму накопления мелкозернистых частиц в ходе гидроразрыва и миграции мелкозернистых частиц в ходе гравийной набивки, известно, что такие материалы часто приводят к коррозии оборудования для добычи нефти и газа. Таким образом существует насущная потребность в разработке частиц с высокой прочностью на раздавливание, которые можно использовать в качестве расклинивающих агентов и гравия для сведения к минимуму накопления мелкозернистых частиц и их миграции, для снижения повреждений набивки расклинивающего агента и гравийной набивки, и которые в меньшей степени приводят к коррозии оборудования для добычи нефти и газа и при этом проявляют устойчивость в условиях нагрузок в условиях in situ.

Кроме проблем, связанных с накоплением мелкозернистых частиц и пыли внутри скважины, в настоящее время особое внимание уделяется высвобождению пыли во время транспортировки расклинивающего агента и противопесочных материалов в связи с опасностью для здоровья персонала, обслуживающего скважину, и других работников, занятых в соседних районах и в береговой зоне вблизи наземных работ по гидроразрыву. До настоящего времени еще не разработан приемлемый способ для специфического снижения пыли от расклинивающих агентов и противопесочных материалов. В то время как было указано, что покрытие частиц песка для гидроразрыва из смолы снижает образование пыли, использование смолы для покрытия в два раза повышает стоимость песка для гидроразрыва. Более того, химические реагенты для получения смолы оказывают отрицательное воздействие на окружающую среду. И наконец, при нанесении покрытия из смолы на частицы песка для гидроразрыва требуется нагревать песок с помощью электроэнергии или при сжигании природного газа, причем обе операции являются дорогостоящими. Следовательно, существует необходимость в разработке альтернативных способов для снижения накопления пыли из частиц, а также для контроля ее миграции в продуктивном пласте.

Кроме того, требуются альтернативные материалы для применения в селективных операциях по интенсификации добычи нефти. Обычно подземный пласт, через который проходит скважина, включает множество отдельных зон или представляющих интерес горизонтов. В процессе добычи флюидов из скважины обычно требуется установить коммуникации только с одной зоной или с представляющими интерес горизонтами таким образом, чтобы агенты для стимуляции добычи случайно не перетекали в непродуктивную зону или зону, представляющую наименьший интерес. Операции по селективной интенсификации (такие как гидроразрыв и кислотная стимуляция) приобретают особо важное значение, так как срок службы скважины ограничен, а ее продуктивность снижается).

Обычно селективная интенсификация включает перфорацию зоны и/или горизонта скважинным перфоратором, установленным вблизи представляющих интерес зоны и/или горизонта. Операцию повторяют до тех пор, пока не будут прострелены все представляющие интерес зона и/или горизонта. Затем скважинный перфоратор поднимают на поверхность с помощью специального каната. Если требуется гидроразрыв, флюид для гидроразрыва закачивают в скважину под давлением, превышающем давление, при котором в зоне и/или горизонтах будет осуществляться гидроразрыв. Чтобы предотвратить перетекание флюида для гидроразрыва в зоны с более высокой пористостью и/или низким давлением, в скважине можно установить механическое устройство, такое как разобщающий пакер или пробковый керн или столб песка между зоной разрыва и зоной, предназначенной для разрыва, чтобы изолировать интенсифицируемую зону от дополнительного контактирования с флюидом для гидроразрыва. Затем эту операцию повторяют до тех пор, пока все представляющие интерес зоны не будут прострелены и в них не будет проведен гидроразрыв. Как только операция по заканчиванию завершена, каждый пробковый керн разбуривают или удаляют другим способом из скважины, чтобы обеспечить добычу флюида на поверхность.

Недавно были разработаны способы и устройства для осуществления разобщения пластов между интервалами ствола скважины, которое не зависит от погружения перфорационного оборудования в скважину и от удаления этого оборудования из нее. Например, основное внимание было направлено на применение изоляционных (разобщающих) устройств, которые обеспечивают селективную обработку нефтегазоносного участка (или ранее эксплуатированных интервалов) во множестве интервалов ствола скважины. Оборудование для разобщения интервалов является дорогостоящим и существует необходимость в разработке альтернативных способов.

В последнее время внимание было сфокусировано на применении набухаемых эластомерных материалов в качестве пакеров и разобщающих профилометров. Однако, применение набухаемых эластомерных полимеров в скважинах часто ограничено в связи с труднообнаруживаемыми органическими и неорганическими веществами, температурами, давлениями и другими подземными факторами, которые снижают срок службы и надежность эластомера. Такие факторы также создают проблемы при применении других компонентов, используемых для извлечения углеводородов из скважины. Например, ферменты, обычно используемые в качестве разжижителей в флюидах для гидроразрыва, в большинстве случаев инактивируются при высоких температурах. Их применение при повышенных температурах, например, при температуре выше 150°F, приводит к их денатурации и потере активности.

Неэффективная обработка для гидроразрыва пласта может также привести к потере давления на трение между трубчатыми и другими металлическими поверхностями внутри скважины. Снижение трения между флюидами для обработки и контактируемыми с ними поверхностями также представляет постоянные проблемы. Во многих случаях типы загустителей, которые можно использовать во флюидах для гидроразрыва, ограничены, так как снижение трения можно приравнять к быстрому снижению вязкости загустителя после контактирования с углеводородами. Таким образом, существует потребность в разработке способов, направленных на снижение трения внутри скважины в условиях in situ.

Ресурсы также тратятся на химические и физические методы для эффективного снижения потерь давления на трение, которое возникает в процессе течения углеводородов в ходе добычи углеводородов в эксплуатируемом пласте. Альтернативные подходы для снижения трения включали использование агентов для снижения трения. Обычно, агенты для снижения трения представляют собой высокомолекулярные полимеры с длинной цепью, которая может образовывать неньютоновские гелевые структуры. Снижающие потери давления на трение гели являются чувствительными к сдвигу и часто требуют применения специального оборудования для закачки (такого как системы доставки под давлением). Более того, так как агенты для снижения трения обычно представляют собой высоковязкие жидкости, как правило во флюиде-носителе присутствует не более 10 мас. % полимерных агентов для снижения трения. Определенное внимание было направлено на применение взвесей или дисперсий полимеров для формирования свободно текущих и поддающихся перекачке насосом смесей в жидких средах. Однако, такие полимеры часто образуют агломераты в течение времени, тем самым создавая проблемы для перемещения их в углеводородные жидкости, когда требуется снижение потерь давления на трение. Таким образом, существует потребность в разработке других способов снижения потерь давления на трение для флюидов в скважине, чтобы повысить продуктивность добычи углеводородов из скважины.

Кроме того, существует необходимость в других способах для контроля или подавления и/или осаждения солевых, парафиновых и асфальтеновых отложений в ходе добычи углеводородов в подземном пласте. В то время как агенты для обработки скважины эффективно использовали для контроля и/или подавления образования солевых отложений, парафиновых и асфальтеновых отложений, обычно такие агенты смешивают непосредственно на месте эксплуатации скважины с другими компонентами, такими как частицы расклинивающего агента или частицы агента для контроля выноса песка. Таким образом, существует необходимость в альтернативных способах контроля образования и/или подавления солевых отложений, парафиновых и асфальтеновых отложений и которые могли бы упростить приготовление на месте флюидов для обработки скважины.

Следует понимать, что представленное выше обсуждение дано только для иллюстрации настоящего изобретения и не ограничивает объем и объекты прилагаемых пунктов формулы изобретения или объем любой родственной заявки или патента. Таким образом, ни один их прилагаемых пунктов формулы изобретения или пунктов любой родственной заявки или патента не может быть ограничен представленным выше обсуждением, или эти пункты нельзя истолковать таким образом, чтобы отнести, включить или исключить каждый или любой из указанных выше признаков или недостатков только за счет их упоминания в настоящем описании.

Краткое описание настоящего изобретения

В одном варианте осуществления настоящего изобретения предлагается композитный материал для обработки скважины. Композитный материал включает агент для модификации поверхности, который по крайней мере частично нанесен в виде покрытия на твердый дисперсный материал (далее твердые частицы). Агент для модификации поверхности содержит содержащий металл якорный фрагмент и гидрофобный хвост. Гидрофобный хвост представляет собой кремнийорганический материал, фторированный углеводород или оба компонента - гидрофобный кремнийорганический материал и фторированный углеводород. Содержащий металл якорный фрагмент в составе агента для модификации поверхности присоединен к твердой частице.

В другом варианте осуществления настоящего изобретения предлагается композитный материал для обработки скважины. Композитный материал содержит твердые частицы и агент для модификации поверхности. Агент для модификации поверхности состоит из содержащего металл фрагмента и по крайней мере одного гидрофобного хвоста, присоединенного к металлу в составе содержащего металл якорного фрагмента. Содержащий металл якорный фрагмент присоединен к твердой частице.

В еще одном варианте предлагается композитный материал для применения в операции по обработке скважины, такой как операция по гидроразрыву или операция по контролю выноса песка. Композитный материал содержит агент для модификации поверхности, который присоединен по крайней мере к части поверхности твердой частицы. Агент для модификации поверхности содержит гидрофобный хвост и якорный фрагмент. Якорный фрагмент присоединяет гидрофобный хвост к твердой частице.

В одном варианте предлагается композитный материал для обработки ствола скважины, который включает (i) твердые частицы, способные выдерживать нагрузки более приблизительно 1500 фунтов на кв.дюйм при температуре выше 150°F и (ii) агент для модификации поверхности, присоединенный по крайней мере к части поверхности твердой частицы. Агент для модификации поверхности включает якорный фрагмент и гидрофобный хвост. Гидрофобный хвост не напрямую присоединен к твердой частице через якорный фрагмент.

В другом варианте предлагается композитный материал для обработки ствола скважины, где композитный материал включает агент для модификации поверхности и твердые частицы, способные выдерживать нагрузки более приблизительно 1500 фунтов на кв. дюйм при температуре выше 150°F. Агент для модификации поверхности включает содержащий металл якорный фрагмент и гидрофобный хвост. Гидрофобный хвост присоединен к металлу в составе содержащего металл якорного фрагмента, а содержащий металл якорный фрагмент присоединен к твердой частице.

В еще одном варианте предлагается композитный материал для обработки ствола скважины, причем композитный материал включает твердые частицы и агент для модификации поверхности формулы X-M, где М означает содержащий металл органический лиганд, а X означает гидрофобный хвост. Агент для модификации поверхности присоединен к твердой частице через содержащий металл органический лиганд.

В одном варианте предлагается композитный материал для обработки ствола скважины, причем композитный материал включает (i) твердые частицы и (ii) агент для модификации поверхности, включающий продукт, полученный из содержащего металл органического лиганда и содержащего кремнийорганическое соединение гидрофобного материала. Металл в составе содержащего металл органического лиганда означает металл группы 3, 4, 5 или 6, а органический лиганд представляет собой алкоксид, галогенид, кетокислоту, амин или акрилат.

В другом варианте предлагается способ обработки скважины, проходящей через подземный пласт. Согласно этому способу композитный материал из твердых частиц и агента для модификации поверхности закачивают в скважину. Агент для модификации поверхности содержит содержащий металл якорный фрагмент и гидрофобный хвост. По крайней мере часть поверхности твердой частицы покрыта агентом для модификации поверхности. Гидрофобный хвост представляет собой кремнийорганическое соединение, фторированный углеводород или оба компонента - кремнийорганическое соединение и фторированный углеводород. Содержащий металл якорный фрагмент в составе агента для модификации поверхности присоединен к твердой частице.

В еще одном варианте предлагается способ обработки скважины, проходящей через подземный пласт. Согласно этому способу композитный материал, содержащий агент для модификации поверхности и гидрофобный хвост, образуется в условиях in situ внутри скважины. Согласно этому варианту в скважину можно подавать твердые частицы. Затем закачивают агент для модификации поверхности. Агент для модификации поверхности включает содержащий металл якорный фрагмент и гидрофобный хвост. Содержащий металл якорный фрагмент в составе агента для модификации поверхности присоединен по крайней мере к части поверхности твердой частицы. Гидрофобный хвост в составе агента для модификации поверхности представляет собой кремнийорганическое соединение, фторированный углеводород или оба компонента - кремнийорганическое соединение и фторированный углеводород.

В одном варианте предлагается способ обработки скважины, проходящей через подземный пласт, согласно которому в скважину подают композитный материал. Композитный материал содержит твердые частицы и агент для модификации поверхности, расположенный в виде покрытия по крайней мере на части поверхности твердой частицы. Агент для модификации поверхности содержит содержащий металл якорный фрагмент и по крайней мере один гидрофобный хвост, присоединенный к металлу в составе содержащего металл якорного фрагмента. Содержащий металл якорный фрагмент присоединен к твердой частице.

В другом варианте предлагается способ обработки скважины, проходящей через подземный пласт, согласно которому в скважину подают твердые частицы. Затем в скважину подают агент для модификации поверхности. Агент для модификации поверхности содержит содержащий металл якорный фрагмент и гидрофобный хвост. Содержащий металл якорный фрагмент в составе агента для

модификации поверхности присоединяется в условиях in situ по крайней мере к части поверхности твердой частицы.

В еще одном варианте предлагается способ снижения количества мелкозернистых частиц, накапливаемых в ходе операции по гидроразрыву или операции по контролю выноса песка. Согласно способу твердые частицы закачивают в скважину, проходящую через подземный пласт. Агент для модификации поверхности присоединен по крайней мере к части поверхности твердой частицы. Агент для модификации поверхности содержит гидрофобный хвост и якорный фрагмент. Якорный фрагмент закрепляет гидрофобный хвост на твердой частице.

В одном варианте в скважину закачивают агент для модификации поверхности и твердые частицы. Скважина проходит через подземный пласт с множеством продуктивных зон. Агент для модификации поверхности содержит якорный фрагмент и гидрофобный хвост. Агент для модификации поверхности присоединен к твердой частице через якорный фрагмент. Композитный материал изолирует предварительно определенную продуктивную зону от других зон в скважине.

В другом варианте в скважину закачивают композитный материал, включающий агент для модификации поверхности и твердые частицы. Композитный материал содержит якорный фрагмент и гидрофобный хвост. Агент для модификации поверхности присоединен к твердой частице через якорный фрагмент. Композитный материал сводит к минимуму потери давления из-за трения в трубе.

В еще одном варианте композитный материал, содержащий агент для модификации поверхности и твердые частицы, образуется в условиях in situ в скважине. Скважина проходит через пласт, содержащий множество продуктивных зон. Композитный материал образуется при первом закачивании в скважину твердых частиц. Затем в скважину закачивают агент для модификации поверхности, который образует покрытие по крайней мере на части поверхности твердой частицы. Агент для модификации поверхности содержит якорный фрагмент и гидрофобный хвост. Композитный материал изолирует предварительно определенную продуктивную зону от других зон в скважине.

В одном варианте композитный материал, содержащий агент для модификации поверхности и твердые частицы, образуется в скважине в условиях in situ. Агент для модификации поверхности содержит якорный фрагмент и гидрофобный хвост. Композитный материал образуется при первом закачивании в скважину твердых частиц. Затем в скважину закачивают агент для модификации поверхности, который образует покрытие по крайней мере на части поверхности твердой частицы. Агент для модификации поверхности содержит якорный фрагмент и гидрофобный хвост. Композитный материал сводит к минимуму потери давления из-за трения в трубе.

В другом варианте предлагается способ обработки скважины, проходящей через подземный пласт, согласно которому в скважину закачивают композитный материал, причем композитный материал включает твердые частицы и агент для модификации поверхности, нанесенный в виде покрытия на твердую частицу. Агент для модификации поверхности включает металл, присоединенный к гидрофобному кремнийорганическому материалу, фторированному углеводороду или к обоим компонентам - гидрофобному кремнийорганическому материалу и фторированному углеводороду. Металл присоединен к твердой частице.

В еще одном варианте предлагается способ обработки скважины, проходящей через подземный пласт, согласно которому в скважину закачивают композитный материал, причем композитный материал включает твердые частицы и агент для модификации поверхности, нанесенный в виде покрытия по крайней мере частично на поверхность твердой частицы. Агент для модификации поверхности представляет собой продукт реакции металлоорганического соединения, кислородный лиганд, и материала, содержащего кремнийорганического соединение.

В одном варианте предлагается способ обработки скважины, проходящей через подземный пласт, согласно которому в скважину закачивают композитный материал, причем композитный материал включает твердые частицы и агент для модификации поверхности формулы Х-М, где М означает содержащий металл органический лиганд, а X означает гидрофобный хвост.

В другом варианте предлагается способ интенсификации продуктивности подземного пласта. Согласно этому способу композитный материал закачивают в скважину, проходящую через подземный пласт, под давлением, превышающем давление гидроразрыва подземного пласта. Композитный материал можно характеризовать твердыми частицами, по крайней мере на часть поверхности которых нанесено покрытие из агента для модификации поверхности. Агент для модификации поверхности содержит гидрофобный хвост и якорный фрагмент для фиксации гидрофобного хвоста на поверхности твердой частицы. В присутствии агента для модификации поверхности на твердой частице сводится к минимуму накопление мелкозернистого материала или пыли из твердых частиц, а также сводится к минимуму повреждение набивки расклинивающего агента внутри пласта.

В еще одном варианте предлагается способ снижения накопления мелкозернистого материала и/или пыли из расклинивающего агента или частиц для контроля выноса песка в ходе операции по обработке скважины. В этом варианте композитный материал образуется в процессе самоорганизации агента для модификации поверхности по крайней мере на части поверхности расклинивающего агента или частиц для контроля выноса песка. Агент для модификации поверхности характеризуется гидрофобным хвостом и якорным фрагментом для фиксации гидрофобного хвоста на частице расклинивающего агента или агента для контроля выноса песка. Количество мелкозернистого материала и/или пыли, накапливаемых из частиц расклинивающего агента или агента для контроля выноса песка, снижается за счет самоорганизации агента для модификации поверхности на частицах расклинивающего агента или агента для контроля выноса песка.

В одном варианте предлагается способ снижения накопления мелкозернистого материала в ходе добычи углеводородов из подземного пласта. Согласно способу в скважину закачивают расклинивающий агент или агент для контроля выноса песка. Частицы расклинивающего агента или агента для контроля выноса песка покрыты агентом для модификации поверхности, который характеризуется гидрофобным хвостом и якорным фрагментом для фиксации гидрофобного хвоста на частице расклинивающего агента или агента для контроля выноса песка. Количество мелкозернистого материала, накапливающегося в ходе закачивания в скважину частиц расклинивающего агента или агента для контроля выноса песка, снижается по сравнению с количеством мелкозернистого материала, накапливающегося в ходе закачивания в скважину частиц чистого (необработанного) расклинивающего агента или агента для контроля выноса песка.

В другом варианте предлагается способ снижения количества мелкозернистого материала, накапливающегося в ходе закачивания в скважину частиц расклинивающего агента или агента для контроля выноса песка. Согласно способу по крайней мере часть поверхности частиц расклинивающего агента или агента для контроля выноса песка покрыта агентом для модификации поверхности до закачивания в скважину частиц расклинивающего агента или агента для контроля выноса песка. Агент для модификации поверхности содержит гидрофобный хвост и якорный фрагмент для фиксации гидрофобного хвоста на частицах расклинивающего агента или агента для контроля выноса песка. Количество мелкозернистого материала, накапливающегося в ходе закачивания в скважину частиц расклинивающего агента или агента для контроля выноса песка, снижается по сравнению с количеством мелкозернистого материала, накапливающегося в ходе закачивания в скважину частиц необработанного расклинивающего агента или агента для контроля выноса песка.

В еще одном варианте предлагается способ предотвращения высвобождения пыли из частиц расклинивающего агента или частиц для контроля выноса песка в ходе операции по обработке скважины. Согласно способу по крайней мере часть поверхности частицы расклинивающего агента или частицы агента для контроля выноса песка покрыта агентом для модификации поверхности. Агент для модификации поверхности включает гидрофобный хвост и якорный фрагмент для фиксации гидрофобного хвоста на частице расклинивающего агента или частице агента для контроля выноса песка. Затем частицы расклинивающего агента с покрытием или частицы агента для контроля выноса песка с покрытием закачивают в скважину, которая проходит через продуцирующий углеводороды пласт. В присутствии агента для модификации поверхности на поверхности частицы расклинивающего агента или частицы агента для контроля выноса песка снижается количество пыли, высвобождаемой из частиц расклинивающего агента или агента для контроля выноса песка.

В одном варианте предлагается способ повышения прочности на раздавливание расклинивающего агента, который закачивают в скважину, проходящую через подземный пласт, в ходе операции по гидроразрыву. Согласно способу расклинивающий агент обрабатывают агентом для модификации поверхности. Агент для модификации поверхности характеризуется гидрофобным хвостом и якорным фрагментом для фиксации гидрофобного хвоста на поверхности расклинивающего агента. Величина прочности на раздавливание расклинивающего агента при напряжении смыкания трещины на уровне 1500 фунтов на кв. дюйм (руководство американского нефтяного института API RP 5856 или API RP 60) превосходит величину прочности на раздавливание необработанного расклинивающего агента при температуре более 150°F.

В другом варианте предлагается способ предотвращения миграции песка в ходе операции по контролю выноса песка в скважине. Согласно способу в скважину закачивают частицы для контроля выноса песка. По крайней мере часть поверхности частицы для контроля выноса песка обрабатывают агентом для модификации поверхности, включающим гидрофобный хвост и якорный фрагмент. Якорный фрагмент фиксирует гидрофобный хвост на поверхности частицы для контроля выноса песка.

В еще одном варианте предлагается способ предотвращения миграции песка в ходе операции по контролю выноса песка в скважине. Согласно способу в скважину закачивают частицы для контроля выноса песка. Агент для модификации поверхности, включающий гидрофобный хвост и якорный фрагмент, фиксируется в условиях in situ через якорный фрагмент по крайней мере на части поверхности частицы для контроля выноса песка.

В одном варианте предлагается способ снижения количества мелкозернистого материала, накапливающегося в подземном пласте в ходе операции по гидроразрыву или операции по контролю выноса песка. Согласно способу твердые частицы закачивают в скважину, проходящую через подземный пласт. Затем агент для модификации поверхности, содержащий гидрофобный хвост и якорный фрагмент, фиксируется в условиях in situ по крайней мере на части поверхности твердой частицы через якорный фрагмент в составе агента для модификации поверхности.

В другом варианте предлагается способ интенсификации продуктивности подземного пласта, причем флюид для гидроразрыва, содержащий твердые частицы, закачивают в скважину, проходящую через подземный пласт, под давлением, превосходящем давление гидроразрыва подземного пласта. Агент для модификации поверхности фиксируется в условиях in situ по крайней мере на части поверхности твердой частицы. Агент для модификации поверхности включает гидрофобный хвост и якорный фрагмент для фиксации гидрофобного хвоста на твердой частице. В присутствии агента для модификации поверхности на поверхности твердой частицы сводится к минимуму накопление мелкозернистого материала или пыли из твердых частиц, а также сводится к минимуму повреждение набивки расклинивающего агента внутри пласта.

В еще одном варианте предлагается способ снижения накопления мелкозернистого материала и/или пыли из частиц расклинивающего агента или частиц агента для контроля выноса песка в ходе операции по обработке скважины. Согласно способу в скважину закачивают частицы расклинивающего агента или агента для контроля выноса песка. Затем в скважину закачивают агент для модификации поверхности, включающий гидрофобный хвост и якорный фрагмент. Агент для модификации поверхности фиксируется in situ через якорный фрагмент по крайней мере на части поверхности частицы расклинивающего агента или частицы для контроля выноса песка. В присутствии агента для модификации поверхности на поверхности частицы расклинивающего агента или частицы агента для контроля выноса песка снижается количество мелкозернистого материала и/или пыли, накапливаемых из частиц расклинивающего агента или агента для контроля выноса песка.

В одном варианте предлагается способ предотвращения высвобождения пыли из частиц расклинивающего агента или частиц агента для контроля выноса песка в ходе операции по обработке скважины. Согласно этому способу частицы расклинивающего агента или агента для контроля выноса песка закачивают в скважину, проходящую через подземный пласт. Агент для модификации поверхности фиксируется in situ по крайней мере на части поверхности частицы расклинивающего агента или частицы для контроля выноса песка. Агент для модификации поверхности содержит гидрофобный хвост и якорный фрагмент. Агент для модификации поверхности фиксируется на поверхности частицы расклинивающего агента или агента для контроля выноса песка через якорный фрагмент. В присутствии агента для модификации поверхности на поверхности частицы расклинивающего агента или частицы агента для контроля выноса песка снижается количество пыли, высвобождаемой из частиц расклинивающего агента или агента для контроля выноса песка в ходе операции по обработке скважины.

В другом варианте предлагается способ повышения прочности на раздавливание расклинивающего агента, который закачивают в скважину, проходящую через подземный пласт в ходе операции по гидроразрыву. Согласно этому способу агент для модификации поверхности, включающий гидрофобный хвост и якорный фрагмент, фиксируется по крайней мере на части поверхности расклинивающего агента после закачивания в скважину расклинивающего агента. Агент для модификации поверхности фиксируется на поверхности расклинивающего агента через якорный фрагмент. Величина прочности на раздавливание расклинивающего агента при напряжении смыкания трещины на уровне 1500 фунтов на кв. дюйм (руководство американского нефтяного института API RP 56 или API RP 60) превосходит величину прочности на раздавливание необработанного расклинивающего агента.

В еще одном варианте предлагается способ обработки скважины, проходящей через подземный пласт, причем композитный материал закачивают в скважину, а композитный материал включает (i) твердые частицы и (ii) агент для модификации поверхности, включающий продукт, полученный из содержащего металл органического лиганда и содержащего кремнийорганическое соединение гидрофобного материала. Металл в составе содержащего металл органического лиганда означает металл группы 3, 4, 5 или 6, а органический лиганд представляет собой алкоксид, галогенид, кетокислоту, амин или акрилат.

В одном варианте предлагается способ повышения продуктивности подземного пласта, причем композитный материал закачивают в скважину. Композитный материал включает эластомерное ядро и агент для модификации поверхности, который по крайней мере частично нанесен в виде покрытия на эластомерное ядро. Агент для модификации поверхности состоит из металла, присоединенного к гидрофобному кремнийорганическому материалу,

фторированному углеводороду или к обоим компонентам - гидрофобному кремнийорганическому материалу и фторированному углеводороду, и где металл присоединен к эластомерному ядру.

В другом варианте предлагается композитный материал, включающий эластомерное ядро и агент для модификации поверхности, и предназначенный для изоляции продуктивной зоны от других зон в скважине. Композитный материал включает эластомерное ядро и агент для модификации поверхности, нанесенный в виде покрытия по крайней мере частично на эластомерное ядро. Агент для модификации поверхности состоит из металла, присоединенного к гидрофобному кремнийорганическому материалу, фторированному углеводороду или к обоим компонентам - гидрофобному кремнийорганическому материалу и фторированному углеводороду, и где металл присоединен к эластомерному ядру.

В еще одном варианте предлагается композитный материал, включающий эластомерное ядро и агент для модификации поверхности, и предназначенный для повышения эффективности разжижителя в ходе операции по гидроразрыву. Композитный материал включает эластомерное ядро и агент для модификации поверхности, нанесенный в виде покрытия по крайней мере частично на эластомерное ядро. Агент для модификации поверхности содержит гидрофобный хвост и якорный фрагмент для фиксации гидрофобного хвоста к эластомерному ядру. Якорным фрагментом является металл.

В одном варианте предлагается композитный материал, включающий эластомерное ядро и агент для модификации поверхности, и предназначенный для снижения потери давления из-за трения в трубе. Композитный материал включает эластомерное ядро и агент для модификации поверхности, нанесенный в виде покрытия по крайней мере частично на эластомерное ядро. Агент для модификации поверхности содержит гидрофобный хвост и якорный фрагмент для фиксации гидрофобного хвоста к эластомерному ядру. Якорным фрагментом является металл.

В другом варианте предлагается способ добычи углеводородов из подземного пластового резервуара, причем в подземный пластовый пластовый резервуар закачивают композитный материал, содержащий эластомерное ядро и агент для модификации поверхности, который по крайней мере частично

нанесен на эластомерное ядро. Агент для модификации поверхности содержит гидрофобный хвост и якорный фрагмент для фиксации гидрофобного хвоста на эластомерном ядре. Якорным фрагментом является металл. Гидрофобный хвост не напрямую присоединен к эластомерному ядру, а присоединен через якорный фрагмент.

В еще одном варианте предлагается способ обработки подземного пласта, через который проходит скважина, причем в подземный пласт через ствол скважины закачивают композитный материал, содержащий эластомерное ядро и агент для модификации поверхности, который по крайней мере частично нанесен на эластомерное ядро. Агент для модификации поверхности содержит в качестве гидрофобного хвоста кремнийорганический материал, фторированный углеводород или оба компонента - гидрофобный кремнийорганический материал и фторированный углеводород. Якорным фрагментом является металл.

Характеристики и преимущества настоящего изобретения, описанные выше, и дополнительные признаки и достоинства становятся более очевидными для специалистов в данной области техники после прочтения следующего подробного описания различных вариантов осуществления настоящего изобретения со ссылкой на прилагаемые фигуры.

Краткое описание фигур

Следующие фигуры являются частью настоящего описания изобретения, включены для иллюстрации определенных аспектов различных вариантов осуществления настоящего изобретения и они подробно описаны в данном контексте.

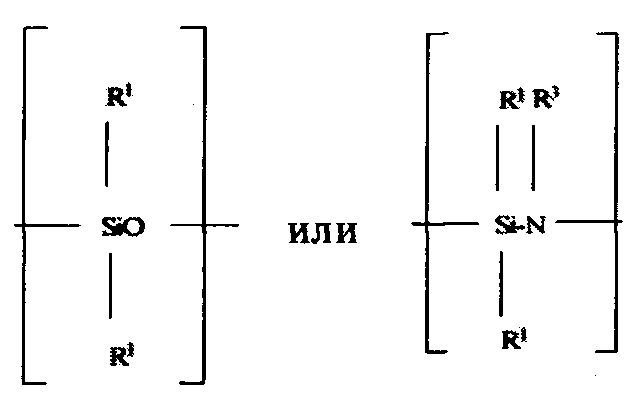

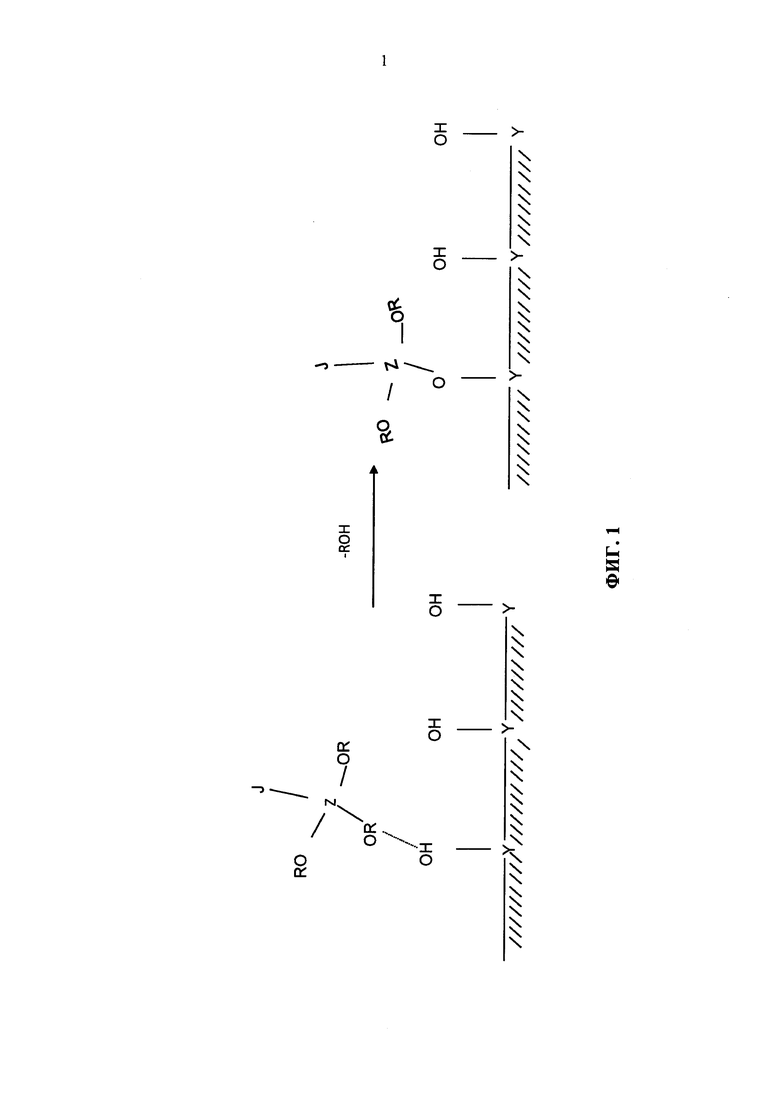

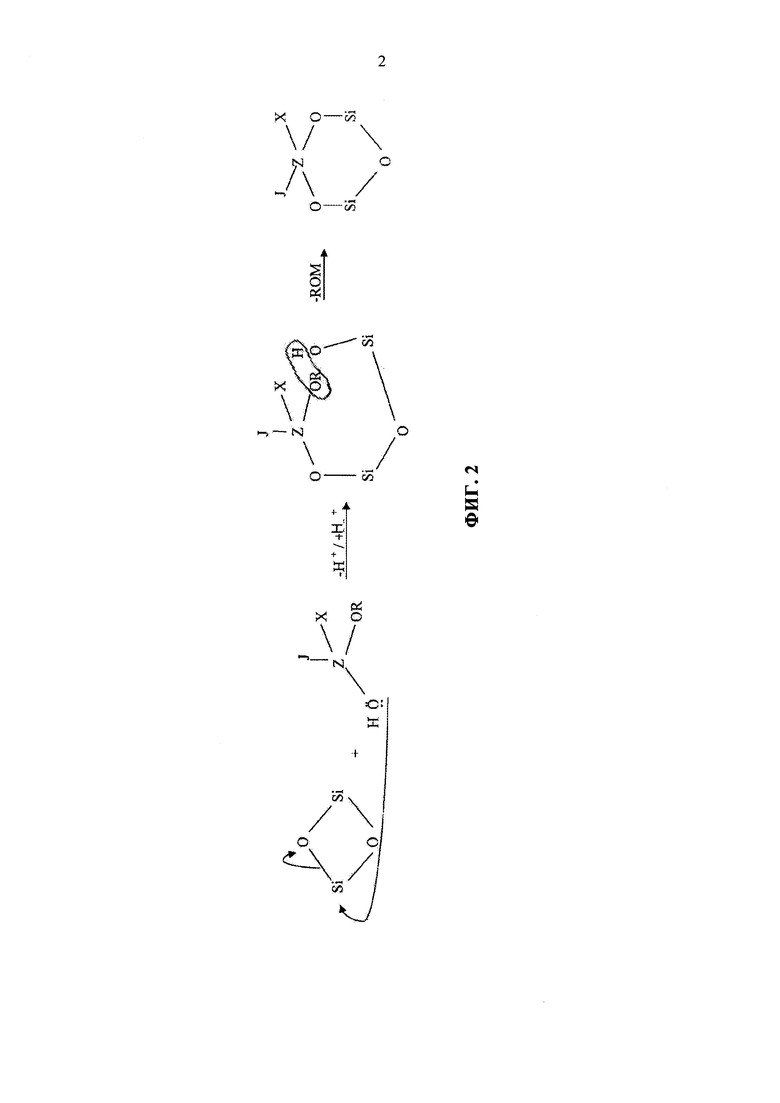

На фиг. 1 и фиг. 2 представлены схемы присоединения агента для модификации поверхности, включающего содержащий металл якорный фрагмент, на поверхности твердой частицы.

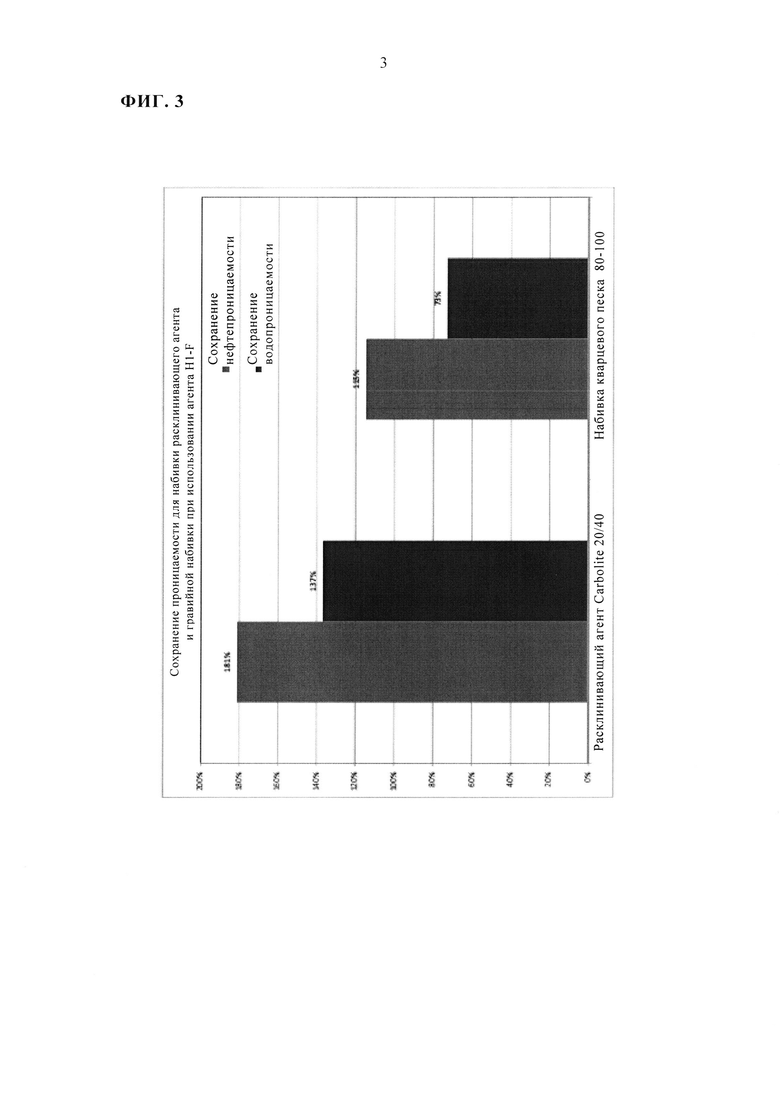

На фиг. 3 показано сохранение проницаемости искусственного керна, содержащего расклинивающий агент Carbolite 20-40 и в кварцевый песок размером 80-100 меш, при использовании агента для модификации поверхности, описанного в данном контексте.

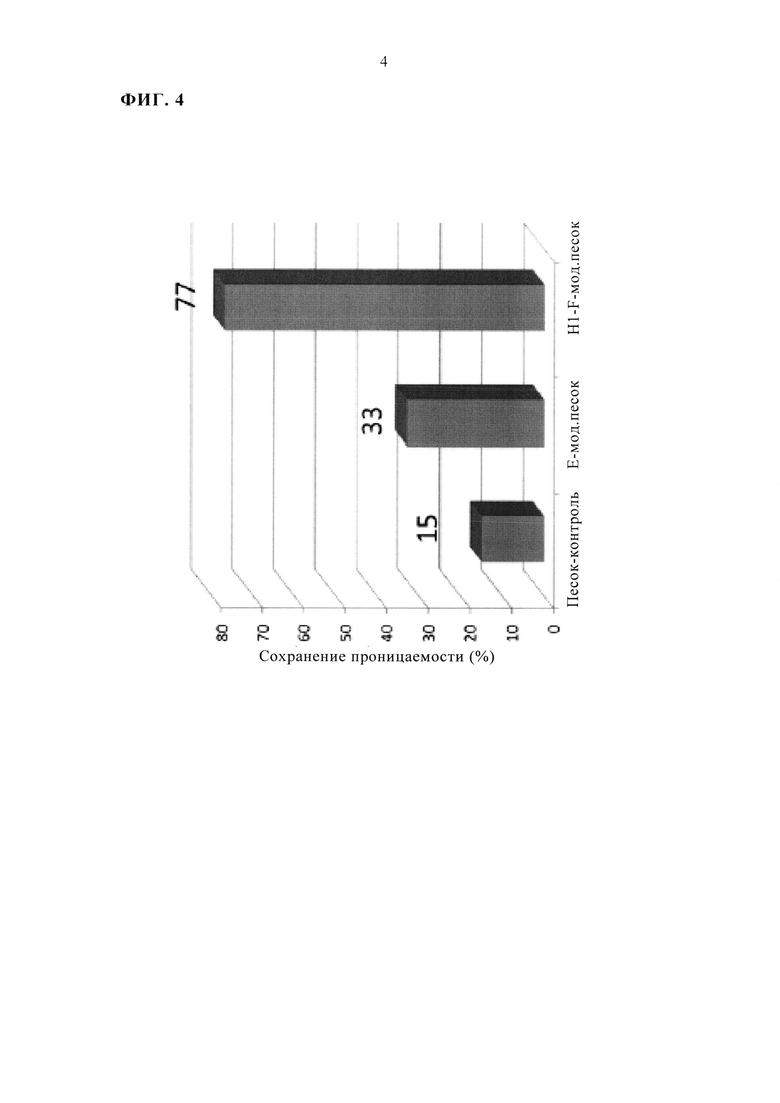

На фиг. 4 показано сохранение проницаемости расклинивающего агента/гравия (обработанного и необработанного) после воздействия на набивку воды, линейного геля и затем воды.

Подробное описание предпочтительных вариантов осуществления настоящего изобретения

Характеристики и преимущества настоящего изобретения и дополнительные признаки и достоинства становятся более очевидными для специалистов в данной области техники после прочтения следующего подробного описания типичных вариантов осуществления настоящего изобретения. Следует понимать, что настоящее описание, в котором представлены типичные варианты его осуществления, не ограничивает пункты формулы настоящего изобретения и любых других патентов или заявок на выдачу патента, в связи с которыми запрашивается приоритет настоящей заявки. И наоборот, все модификации, эквиваленты и альтернативные варианты не выходят за пределы объема и сущности формулы настоящего изобретения. Можно изменить конкретные варианты и детали осуществления настоящего изобретения, описанные в данном контексте, не выходя за пределы таких объема и сущности.

Определенные термины, использованные в данном контексте и в прилагаемых пунктах формулы изобретения, могут относиться к конкретным компонентам, стадиям процессов или операциям по обработке скважины. Для специалиста представляется очевидным, что различные субъекты могут ссылаться на компонент, стадию процесса или операцию по обработке скважины с использованием различных названий. В этом документе не предполагается различать компоненты, стадии процесса или операции по обработке скважины, которые отличаются по своему названию, но не отличаются по своей функции или операции. А также термины «включающий» и «содержащий в своем составе», использованные в данном контексте и в пунктах формулы изобретения в неограничивающей форме, означают «включающий, но не ограничиваясь только им …». Термин «введение» в смысле введения материала или флюида в скважину или подземный пласт, означает закачивание или подачу материала или флюида в скважину или пласт. Более того, ссылка в данном контексте или пункте формулы изобретения на компоненты или аспекты в единственном числе не обязательно ограничивает настоящее описание или прилагаемые пункты формулы изобретения только одним таким компонентом или аспектом, а такую ссылку следует интерпретировать в общем виде, то есть имеется в виду один или более компонентов или аспектов в соответствии с пригодностью или необходимостью в каждом конкретном случае.

Композитный материал состоит из твердых частиц и агента для модификации поверхности, который проявляет гидрофобность. Агент для модификации поверхности может включать гидрофобный хвост и якорный фрагмент для присоединения гидрофобного хвоста на твердой частице. (Использованные в данном контексте термины «присоединение» или «фиксация») включают, но не ограничиваясь только ими, адгезию, прививку, связывание (включая ковалентное связывание), нанесение в виде покрытия или связывание иного типа гидрофобного хвоста с твердой частицей. А также, использованный в данном контексте термин «гидрофобный хвост означает гидрофобный заместитель в составе агента для модификации поверхности). Гидрофобная природа хвоста может дополнительно изменить смачиваемость поверхности твердой частицы. В то время как хвост в составе агента для модификации поверхности проявляет гидрофобные свойства, он может также проявлять олеофобные (маслоотталкивающие) свойства. Следовательно, агент для модификации поверхности можно рассматривать как омнифобный материал.

Якорный фрагмент служит для присоединения (предпочтительно ковалентной связью) агента для модификации поверхности к поверхности твердой частицы. Следует понимать, что гидрофобный хвост, присоединенный к якорному фрагменту в составе агента для модификации поверхности, не связан с поверхностью твердой частицы. Таким образом, хвост в составе агента для модификации поверхности присоединен лишь не напрямую к твердой частице через якорный фрагмент.

Гидрофобность, придаваемая твердой частице с помощью агента для модификации поверхности, может продлить срок службы твердых частиц по сравнению с необработанными твердыми частицами. (Термин «необработанный», использованный в данном контексте, означает твердые частицы без покрытия из агента для модификации поверхности. При сравнении необработанных твердых частиц с твердыми частицами, содержащими присоединенный агент для модификации поверхности, следует понимать, что твердые частицы в составе композитного материала являются идентичными чистым (то есть необработанным) твердым частицам).

Композитный материал в основном характеризуется способностью выдерживать нагрузки на уровне более 20 фунтов на кв.дюйм при температуре более 150°F без разрушения. При использовании в ходе операции по гидроразрыву композитный материал обычно характеризуется способностью выдерживать нагрузки на уровне более приблизительно 1500 фунтов на кв. дюйм при температуре более 150°F (руководство АНИ API RP 56 или API RP 60, без разрушения. Твердые частицы могут изменять форму и все еще сохранять прочность при их использовании при высоком давлении более 4000 фунтов на кв. дюйм. Композитные материалы предотвращают миграцию гранул песка и/или других мелкозернистых материалов из пласта в скважину.

При использовании в операции по гидроразрыву твердые частицы в составе композитного материала могут представлять собой расклинивающий агент. При использовании в операции по контролю выноса песка агент для модификации поверхности частицы может представлять собой частицы для контроля выноса песка.

Агент для модификации поверхности может полностью покрывать твердую частицу. В другом варианте агент для модификации поверхности можно наносить только на часть поверхности твердой частицы. В предпочтительном варианте агент для модификации поверхности можно наносить на приблизительно от 10 до 100% поверхностной площади твердой частицы и предпочтительно приблизительно на 75% поверхностной площади твердой частицы. В наиболее предпочтительном варианте агент для модификации поверхности покрывает всю поверхностную площадь твердой частицы. Толщина слоя агента для модификации поверхности обычно составляет от приблизительно 2 нм до приблизительно 40 нм.

Обычно композитный материал готовят перед его закачиванием в скважину и/или пласт. Однако агент для модификации поверхности можно закачивать в скважину, а затем он может быть нанесен на твердые частицы в скважине in situ. Таким образом, вариант осуществления настоящего изобретения включает способ ковалентного связывания или присоединения гидрофобного олеофобного или омнифобного хвоста с частицами расклинивающего агента или гравийной набивки или присоединения к ним в условиях in situ. Например, агент для модификации поверхности можно закачивать в скважину в ремонтных целях после того, как набивка расклинивающего агента сформирована в скважине и/или пласте. В таких случаях агент для модификации поверхности фиксируется на частицах расклинивающего агента, определяя набивку расклинивающего агента in situ.

Когда композитный материал формируется in situ, агент для модификации поверхности и твердые частицы можно закачивать в ствол скважины с использованием одного и того же (или другого) флюида для обработки.

Твердые частицы композитного материала могут быть эластичными. Эластомеры могут образовывать эластомерное ядро, на которое можно наносить агент для модификации поверхности. Эластомеры, используемые для получения композитного материала, описанного в данном контексте, включают природный каучук и искусственные вещества, имитирующие природный каучук, которые растягиваются при напряжении, проявляют высокий предел прочности при растяжении, быстро сокращаются и в основном восстанавливают свои исходные размеры. Термин «эластомеры», использованный в данном контексте, включает термопластические эластомеры и не-термопластические эластомеры. Термин включает смеси (физические смеси) эластомеров, а также сополимеры, терполимеры и мультиполимеры. Пригодные эластомеры включают сополимер этилена, пропилена и диена (EPDM), нитрильные каучуки, такие как сополимеры бутадиена и акрилонитрила, карбоксилированные сополимеры акрилонитрила и бутадиена, смеси поливинилхлорид-нитрилбутадиена, хлорированный полиэтилен, хлорированный сульфонат полиэтилена, алифатические сложные полиэфиры с хлорированными боковыми цепями (такие как гомополимер эпихлоргидрина, сополимер эпихлогидрина и терполимер эпихлоргидрина, полиакрилатные каучуки, такие как сополимер этилена и акрилата, терполимеры этилена и акрилата, эластомеры этилена и пропилена, в некоторых случаях с третьим мономером, такие как сополимер этилена и пропилена (EPM), сополимеры этилена и винилацетата, фторуглеродистые полимеры, сополимеры поли(винилиденфторида) и гексафторпропилена, терполимеры поли(винилиденфторида), гексафторпропилена и тетрафторэтилена, терполимеры поли(винилиденфторида), поливинилметилового простого эфира и тетрафторэтилена, терполимеры поли(винилиденфторида), гексафторпропилена и тетрафторэтилена, терполимеры поли(винилиденфторида), тетрафторэтилена и пропилена, перфторэластомеры, такие как перфторэластомеры тетрафторэтилена, фторированные эластомеры с высокой степенью замещения, бутадиеновый каучук, полихлоропреновый каучук), полиизопреновый каучук, полисульфидные каучуки, полиурентаны, силиконовые каучуки, винилсиликоновые каучуки, фторметилсиликоновый каучук, фторвинилсиликоновые каучуки, фенилметилсиликоновые каучуки, стиролбутадиеновые каучуки, сополимеры изобутилена и изопрена или бутилкаучуки, бромированные сополимеры изобутилена и изопрена и хлорированные сополимеры изобутилена и изопрена.

Пригодные примеры фторэластомеров включают сополимеры винилиденфторида и гексафторпропилена и терполимеры винилиденфторида, гексафторпропилена и тетрафторэтилена. Пригодные фторэластомеры могут содержать одно или более звеньев винилиденфторида, одно или более звеньев гексафторпропилена, одно или более звеньев тетрафторэтилена, одно или более звеньев хлортрифторэтилена и/или одно или более звеньев перфтор(алкилвинилового простого эфира), такого как перфтор(метилвиниловый эфир), перфтор(этилвиниловый эфир) и перфтор(пропилвиниловый эфир). Эти эластомеры могут представлять собой гомополимеры или сополимеры. Прежде всего, пригодные эластомеры включают фторэластомеры, содержащие винилиденфторидные звенья, гексафторпропиленовые звенья, и необязательно тетрафторэтиленовые звенья, и фторэластомеры, содержащие звенья винилиденфторида, звенья перфторалкил-перфторвинилового простого эфира и звенья тетрафторэтилена, а также звенья сополимеров винилиденфторида и гексафторпропилена.

Коммерческие термопластические эластомеры включают сегментированные полиэфирные термопластические эластомеры, сегментированные полиуретановые термопластические эластомеры, сегментированные полиамидные термопластические эластомеры, смеси термопластических эластомеров и термопластических полимеров и иономерные термопластические эластомеры.

Другие типичные материалы для твердых частиц в составе композитного материала, предназначенного для применения в настоящем изобретении, включают керамику, песок, боксит, оксиды алюминия, минералы, скорлупа орехов, гравий, стекло, смолистые частицы, полимерные частицы, а также их комбинации.

Примеры керамики включают керамику на основе оксидов, керамику на основе нитридов, керамику на основе карбидов, керамику на основе боридов, керамику на основе силицидов или их комбинации. В одном варианте осуществления настоящего изобретения керамика на основе оксидов представляет собой диоксид кремния (SiO2), диоксид титана (TiO2), оксид алюминия, оксид бора, оксид калия, оксид циркония, оксид магния, оксид кальция, оксид лития, оксид фосфора и/или оксид титана или их комбинации. Керамика на основе оксидов, керамика на основе нитридов, керамика на основе карбидов, керамика на основе боридов или керамика на основе силицидов содержит неметалл (например, кислород, азот, бор, углерод или кремний и т.п.), металл (например, алюминий, свинец, висмут и т.п.), переходный металл (например, ниобий, вольфрам, титан, цирконий, гафний, иттрий и т.п.), щелочной металл (например, литий, калий и т.п.), щелочноземельный металл (например, кальций, магний, стронций и т.п.), редкоземельный элемент (например, лантан, церий и т.п.) или галоген (например, фтор, хлор и т.п.). Примеры керамики включают оксид циркония, стабилизированный оксид циркония, муллит, упрочненный цирконием оксид алюминия, шпинель, алюмосиликаты (например, муллит, кордиерит), перовскит, карбид кремния, нитрид кремния, карбид титана, нитрид титана, карбид алюминия, нитрид алюминия, карбид циркония, нитрид циркония, карбид железа, оксинитрид алюминия, оксинитрид кремния-алюминия, титанат алюминия, карбид вольфрама, нитрид вольфрама, стеатит и т.п. или их комбинации.

Примеры пригодных песков для твердых частиц включают, но не ограничиваясь только ими, пески Аризоны, пески Висконсина, пески Бэджер, пески Брэди и пески Оттавы. В одном варианте осуществления настоящего изобретения твердые частицы изготовлены из минерала, такого как боксит, который прокаливают для получения твердого материала. В другом варианте боксит или прокаленный боксит характеризуется относительно высокой проницаемостью, такой как бокситный материал, описанный в патенте US №4713203, содержание которого в полном объеме включено в настоящее описание в качестве ссылки.

В еще одном варианте твердые частицы представляют собой относительно облегченные или в основном нейтральные всплывающие твердые частицы или их смесь. Такие материалы можно откалывать (расщеплять), измельчать, дробить или обрабатывать иным способом. Термин «относительно облегченный» означает, что твердые частицы характеризуются кажущимся удельным весом (КУВ) 2,45 или менее, включая ультраоблегченные материалы с КУВ 2,25 или менее, более предпочтительно 2,0 или менее, еще более предпочтительно 1,75 или менее, и в большинстве случае 1,05 или менее.

Природные твердые частицы включают скорлупу орехов, таких как грецкий орех, кокосовый орех, орех-пекан, миндаль, плод фителефаса, бразильский орех и т.п., оболочку фруктовых семян, таких как слива, оливки, персик, вишня, абрикос и т.п., оболочку семян других растений, таких как кукуруза (например, стержни и зерна початков), древесные материалы, такие как полученные из древесины дуба, пекана, грецкого ореха, тополя и красного дерева и т.п. Такие материалы представляют собой частицы, полученные при дроблении, измельчении, разрезании, откалывании и т.п.

Пригодные относительно облегченные твердые частицы описаны в патентах US №№6364018, 6330916 и 6059034, которые все в полном объеме включены в настоящее описание.

Другие твердые частицы, пригодные для применения в настоящем изобретении, включают пластмассы с покрытием из смолы, керамику с покрытием из смолы, или синтетические органические частицы, такие как шарики или пеллеты из нейлона, керамики, полистирола, полистиродивинилбензола или полиэтилентерефталата, такие как материалы, описанные в патенте US №7931087, включенном в настоящее описание в качестве ссылки.

Термин «твердые частицы», использованный в данном контексте, включает твердые частицы с покрытием и частицы без покрытия. В одном варианте твердые частицы можно обрабатывать материалом покрытия (до применения агента для модификации поверхности). Обычно материал покрытия не является фторированным, и не является производным фторсодержащей кислоты. Например, твердые частицы могут представлять собой пористую керамику с покрытием, такую как материалы, описанные в патенте US №7426961, включенном в настоящее описание в качестве ссылки.

В одном варианте осуществления настоящего изобретения на любые твердые частицы, описанные в данном контексте, можно нанести покрытие, например, смолу, до применения агента для модификации поверхности. В некоторых случаях покрытие может придавать твердым частицам устойчивость и таким образом свести к минимуму измельчение твердых частиц в ходе внутрискважинных операций с использованием композитного материала, описанного в данном контексте. Такие материалы покрытия включают отвержденные, частично отвержденные и неотвержденные материалы покрытия, например, термореактивную или термопластическую смолу.

Покрытие твердых частиц может представлять собой органическое соединение, которое включает эпоксидные, фенольные, полиуретановые, поликарбодиимидные, полиамидные, полиамидоимидные, фурановые смолы или их комбинации. Фенольная смола представляет собой, например, фенолформальдегидную смолу, полученную при взаимодействии фенола, бисфенола или их производных с формальдегидом. Типичные термопластические смолы включают полиэтилен, акрилонитрил-бутадиен-стирол, полистирол, поливинилхлорид, фторопласты, полисульфид, полипропилен, стирол-акрилонитрил, нейлон и фениленоксид. Типичные термореактивные смолы включают эпоксидную, фенольную (истинную термореактивную смолу, такую как резол, или термопластическую смолу, которая превращается в термореактивную в присутствии отверждающего агента), полиэфирную смолу, полиурентаны, эпокси-модифицированную фенольную смолу и их производные.

В другом варианте твердые частицы, до применения агента для модификации поверхности, представляют собой полимерный расклинивающий агент с покрытием из смолы, керамический расклинивающий агент с покрытием из смолы.

В еще одном варианте покрытие твердых частиц представляет собой сшитую смолу. Сшитое покрытие обычно придает твердым частицам прочность на раздавливание или устойчивость к дроблению.

Предпочтительные твердые частицы представляют собой частицы, содержащие на своей поверхности группы, которые взаимодействуют с функциональными группами, связанными с якорным фрагментом. Например, если агент для модификации поверхности включает содержащий металл якорный фрагмент, то агент для модификации поверхности может быть присоединен к поверхности твердой частицы за счет связывания металла в составе содержащего металл якорного фрагмента с поверхностью. Поверхность может содержать оксид кремния или алюминия или содержать другой реакционноспособный участок для взаимодействия с якорным фрагментом в составе агента для модификации поверхности. Например, твердые частицы могут представлять собой кварцевый песок или керамику.

Размер твердых частиц можно выбирать в зависимости от ожидаемых условий в скважине. В связи с этим, могут потребоваться более крупные частицы, когда используются частицы с относительно низкой прочностью. Обычно размер частиц находится в интервале от приблизительно 4 меш до приблизительно 100 меш, в другом варианте от приблизительно 20 меш до приблизительно 40 меш.

Агент для модификации поверхности, описанный в данном контексте, проявляет стабильность при температуре и давлении внутри скважины в условиях in situ. Агент для модификации поверхности кроме того повышает срок службы твердых частиц.

В предпочтительном варианте якорный фрагмент включает металл, а гидрофобный хвост включает кремнийорганический материал, фторированный углеводород или оба компонента - кремнийорганический материал и фторированный углеводород.

Якорный фрагмент в составе агента для модификации поверхности может представлять собой металл и предпочтительно металл группы 3, 4, 5 или 6. В предпочтительном варианте металлом является металл группы 4, такой как Ti, Zr или Hf, металл группы 5, такой как Ta или Nb, металл группы 6, такой как W, или металл подгруппы лантаноидов, такой как La.

Не основываясь на какой-либо теории, следует полагать, что металл в составе агента для модификации поверхности представляет собой якорный фрагмент и ковалентно связывается с поверхностью твердой частицы. Примеры показаны на фиг. 1 и фиг. 2, где J означает гидрофобный хвост, а Z означает металл в составе якорного фрагмента. На фиг. 1, поверхность твердой частицы содержит свободные OH-группы, которые, например, присоединены к атому алюминия или атому кремния. Как показано на схеме, металл в составе агента для модификации поверхности может присоединяться к атому кислорода в составе связи субстрата кремний-кислород или алюминий-кислород при взаимодействии в OH-группой. На фиг. 2 показана поверхность твердой частицы, содержащая группу кремний-кислород без свободной OH-группы. Механизм реакции агента для модификации поверхности отличатся от механизма, показанного на фиг. 1. Предполагается, что гидрофобный хвост непосредственно не связывается с твердой частицей. Следовательно, гидрофобный хвост в составе агента для модификации поверхности связан с твердой частицей не напрямую через группу связывания.

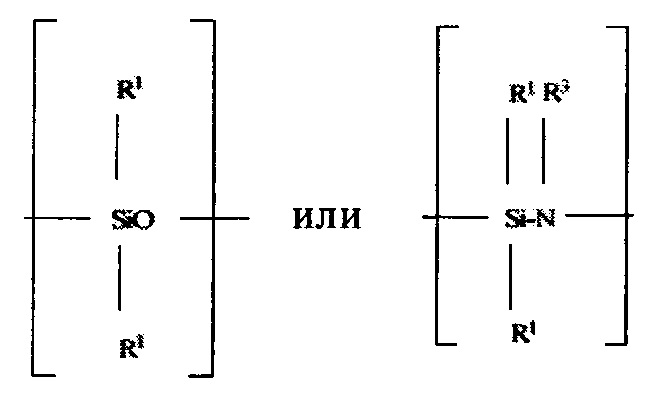

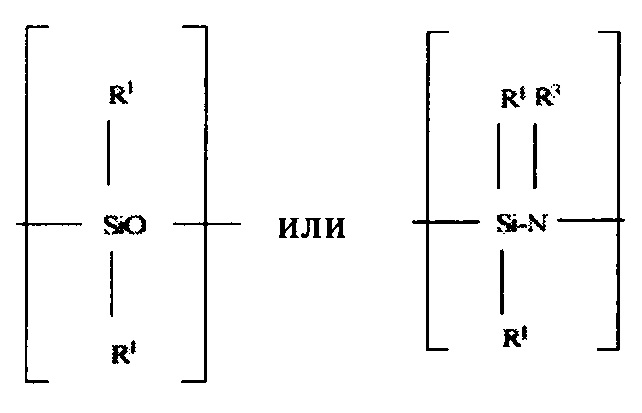

В другом варианте материалом, содержащим кремнийорганическое соединение, может являться силан, полисилоксан или полисилазан.

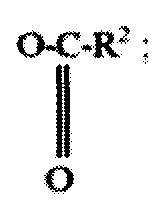

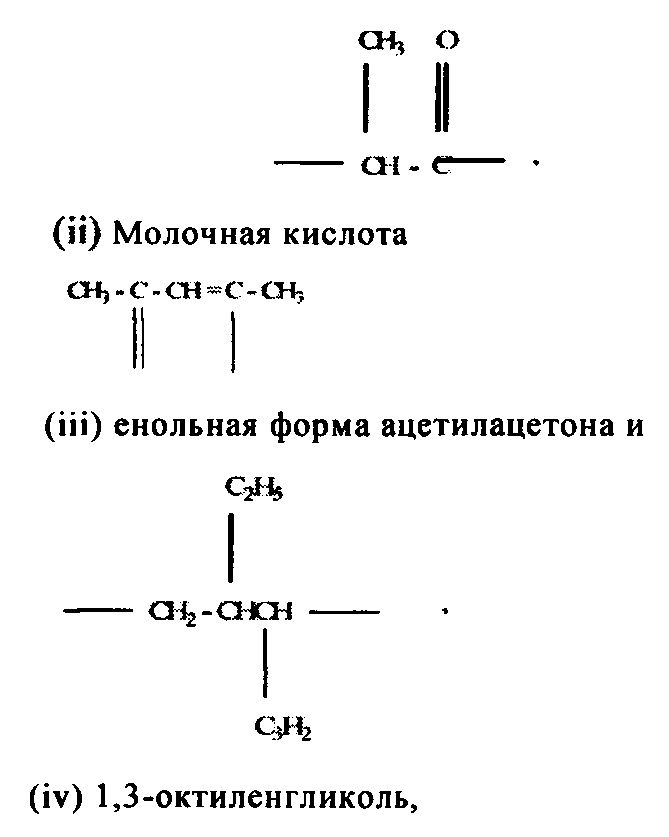

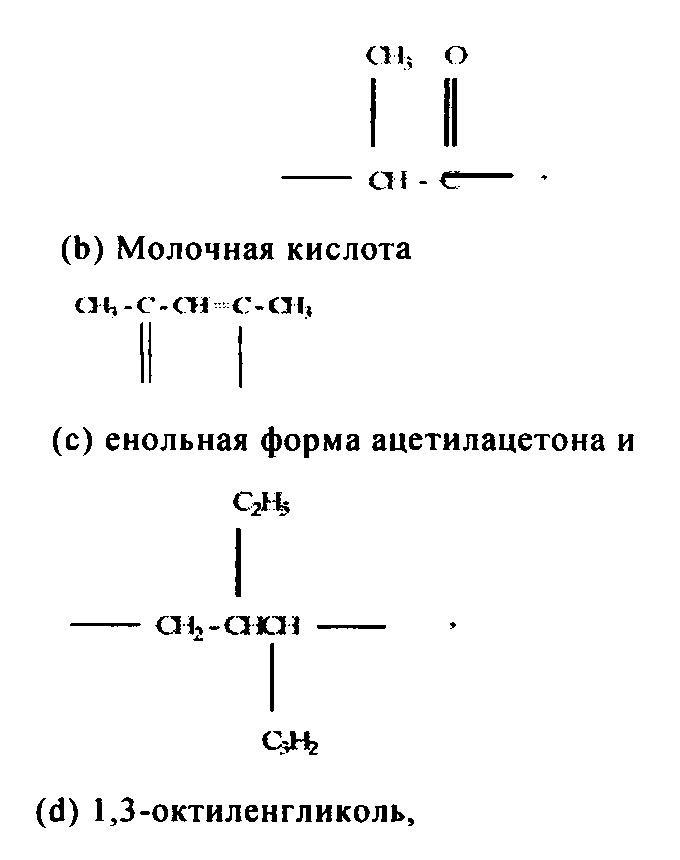

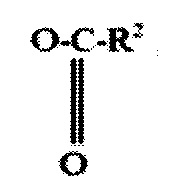

Примеры материалов, содержащих кремнийорганическое соединение, включают соединения формулы R14-xSiAx или (R13Si)yB, а также соединения, содержащие звенья органо(поли)силоксанов и органо(поли)силазанов:

где R1 могут быть одинаковыми или различными и могут означать углеводородный радикал, содержащий от 1 до 100, например, от 1 до 20 атомов углерода и от 1 до 12, предпочтительно от 1 до 6 атомов углерода, а R3 может означать водород, углеводородный или замещенный углеводородный радикал, содержащий от 1 до 12, предпочтительно от 1 до 6 атомов углерода. Кроме того, R1 может означать замещенный углеводородный радикал, такой как галоген-, прежде всего фтор-замещенный углеводородный радикал. Кроме того органо(поли)силоксан может содержать дополнительные звенья формулы: R52SiO2, где R5 означает заместитель галоген, такой как хлор или фтор.

В еще одном варианте соединение, содержащее кремнийорганическое соединение, может представлять собой органо(поли)силоксан или органо(поли) силазан, среднечисловая молекулярная масса которого составляет по крайней мере 400, обычно от 1000 до 5000000.

Заместитель A в составе радикала R14-xSiAx может означать галоген, такой как хлорид, OH, OR2 или

где B в указанной выше формуле может означать NR33-y, R2 означает углеводородный или замещенный углеводородный радикал, содержащий от 1 до 12, обычно от 1 до 4 атомов углерода, R3 означает водород или имеет значение, идентичное R1, x равен 1, 2 или 3, y равен 1 или 2.

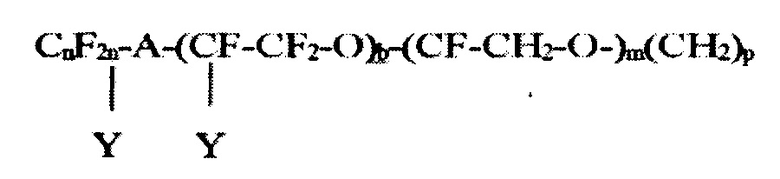

Предпочтительно R1 означает фтор-замещенный углеводородный радикал. Предпочтительно фтор-замещенный углеводородный радикал характеризуется структурой

где Y означает F или CnF2n+1, m равен от 4 до 20 и n равен от 1 до 6, R2 означает алкил, содержащий от 1 до 4 атомов углерода, а p равен от 0 до 18. Фтор-замещенные углеводородные радикалы могут также представлять собой структуру

где А означает кислород или химическую связь, n равен от 1 до 6, y означает F или CnF2n, b равен по крайней мере 1, например, от 1 до 10, m равен от 0 до 6, а p равен от 0 до 18.

Предпочтительные кремнийорганические материалы включают галогенированные силоксаны, галогенированные алкоксисилоксаны, такие как перфторалкосисилоксан (PFOSi), алкоксигалогенированные алкоксисиланы, такие как алкоксиперфторалкоксисилан, алкоксиацетилацетонат-галогенированные полисилоксаны, такие как алкоксиацетилацетонат-терфторалкоксисилоксан, алкоксиалкилсилилгалогениды, полиалкилсилоксаны, такие как полидиметилсилоксаны, и алкоксиацетилацетонат-полиалкилсилоксаны, такие как алкоксиацетилацетонат(асас)-полидиметилсилоксаны. Примеры агентов для модификации поверхности включают танталгалогенид-перфторалкоксисилоксан, такой как TaCl5:PFOSi, тантал-алкоксиперфторалкоксисилан, тантал-алкоксиацетилацетонат-перфторалкоксисилоксан, такой как Ta(EtO)4acac:PFOSi, тантал-алкоксиалкилсилилгалогенид, танталгалогенид-полиалкилсилоксан, такой как TaCl5:PDMS, ниобийалкоксид-перфторалкоксисилоксан, такой как Nb(EtO)5:PFOSi и Ta(EtO)5:PFOSi, титаналкоксид-перфторалкоксисилоксан, такой как Ti(n-BuO)4:PFOSi, цирконийалкоксид-перфторалкоксисилоксан, лантаналкоксид-перфторалкоксисилан, такой как La(iPrO)3:PFOSi, вольфрамхлоридперфторалкоксисилоксан, такой как WCl6:PFOS, танталалкоксид-полиалкилсилоксан, такой как Ta(EtO)5:PDMS, и танталалкоксиацетилацетонат-полиалкилсилоксан, такой как Ta(EtO)4acac:PDMS.

В одном варианте осуществления настоящего изобретения фторированный углеводородный радикал означает Rf-(СН2)p-X, где Rf означает перфторированную углеводородную группу, включая кислород-замещенную углеводородную группу, такую как перфторированная алкильная группа или префторированная группа алкиленового простого эфира, и p равен от 0 до 18, предпочтительно 0-4, и X означает полярную группу, такую как карбоксил, например, структуру -(C=O)-OR, и R означает водород, перфторалкил, алкил или замещенный алкил, содержащий от 1 до 50 атомов углерода.

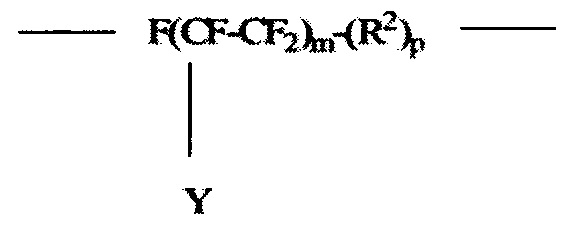

Примеры перфторалкильных групп включают структуру F-(CFYCF2)m, где Y означает F или CnF2n+1, m равен от 4 до 20, а n равен от 1 до 6.

Кроме того, предпочтительные фторированные углеводородные радикалы представляют собой перфторированные углеводородные радикалы структуры Rf-(СН2)p-X, где Rf означает группу перфторалкиленового простого эфира или перфторированную алкильную группу, описанную выше, p равен целому числу от 0 до 18, предпочтительно от 0 до 4, а X означает карбоксил, предпочтительно группу сложного эфира карбоновой кислоты, содержащую от 1 до 50, предпочтительно от 2 до 20 атомов углерода в алкильной группе, присоединенной к сложноэфирной связи.

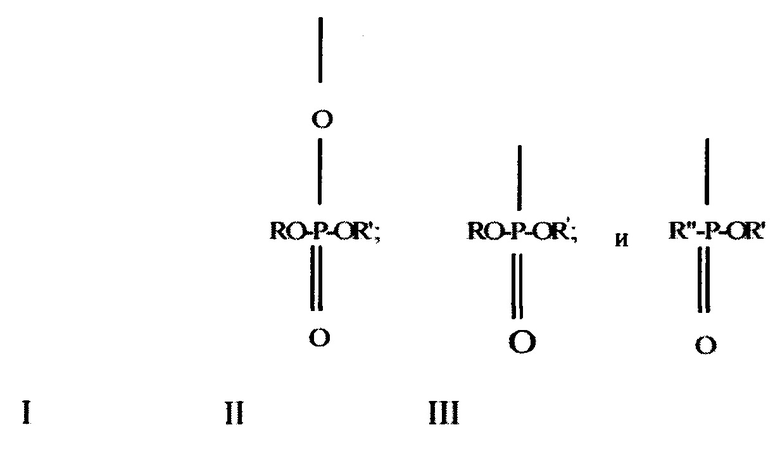

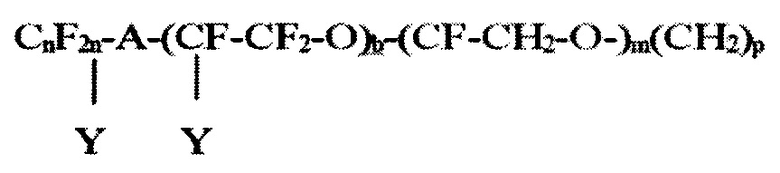

Кроме того, предпочтительные фторированные углеводородные радикалы представляют собой перфторированные углеводородные радикалы структуры Rf-(CH2)p-Z, где Rf и p имеют значения, как описано выше, предпочтительно Rf означает группу перфторалкиленового простого эфира, как описано выше, а p равен от 2 до 4, и Z означает группу фосфорсодержащей кислоты. Примеры фосфорсодержащей кислоты включают группы:

где R'' означает углеводородный или замещенный углеводородный радикал, содержащий вплоть до 200, например, от 1 до 30 и от 6 до 20 атомов углерода, R'' может также включать указанные выше перфторалкильные группы, а R' означает H, металл, такой как калий или натрий, или амин или алифатический радикал, например, алкил, включая замещенный алкил, содержащий от 1 до 50 атомов углерода, предпочтительно низший алкил, содержащий от 1 до 4 атомов углерода, такой как метил или этил, или арил, включая замещенный арил, содержащий от 6 до 50 атомов углерода.

Предпочтительная фосфорсодержащая кислота характеризуется формулой II, где R и R'' означают H.

Агент для модификации поверхности можно характеризовать формулой X-M, где M означает металл-содержащий органический лиганд, а X означает гидрофобный хвост, представляющий собой материал, содержащий кремнийорганическое соединение, фторированный углеводород или комбинацию материала, содержащего кремнийорганическое соединение и фторированного углеводорода. Композитный материал может образоваться при взаимодействии M с реакционноспособной группой, такой как атом кремния или атом алюминия на поверхности твердой частицы.

Хвост в составе агента для модификации поверхности может быть расположен таким образом, чтобы гидрофобный фрагмент агента для модификации поверхности был удален от якорного фрагмента. Таким образом, вода и водные флюиды внутри скважины могут легко проскальзывать вдоль поверхности твердых частиц, несущих вместе с собой углеводороды, так как снижена боковая адгезия жидкости.

В предпочтительном варианте за счет самоорганизации хвоста на поверхности твердой частицы, он расположен в направлении, противоположном поверхности. Следовательно, в ходе операции по обработке скважины, хвост в составе агента для модификации поверхности в результате самоорганизации может располагаться таким образом, чтобы гидрофобная группа агента для модификации поверхности была удалена от поверхности расклинивающего агента или гравийной набивки.

В одном варианте осуществления настоящего изобретения хвост в составе агента для модификации поверхности в результате самоорганизации располагается на поверхности твердой частицы и при этом образуется многослойное покрытие. Предполагается, что формирование одного или более слоев агента для модификации поверхности на поверхности твердой частицы происходит в процессе спонтанной самоорганизации хвоста, вызванной образованием химических связей.

Агент для модификации поверхности может образоваться при взаимодействии содержащего металл органического лиганда, такого как производное алкоксида, с материалом, содержащим кремнийорганическое соединение, и/или фторированную углеводородную группу. Металл в составе содержащего металл органического лиганда может ковалентно связываться с кремнийорганическим соединением и образовывать якорный фрагмент и гидрофобный хвост.

Органический лиганд, содержащий металл, может образовываться при взаимодействии содержащего металл соединения, такого как галогенид металла, например, TaCl5, с кислород-содержащим лигандом. В зависимости от расположения переходного металла в Периодической таблице элементов, содержащий металл органический лиганд может содержать от двух до шести групп органического лиганда.

В одном варианте осуществления настоящего изобретения лиганд в составе содержащего металл органического лиганда содержит группу акоксида или сложного эфира. Пригодные металлоорганические производные включают производные металла и C1-C18 алкоксидов, предпочтительно алкоксидов, содержащих от 2 до 8 атомов углерода, таких как этоксид, пропоксид, изопропоксид, бутоксид, изобутоксид и трет-бутоксид. Например, содержащий металл органический лиганд может представлять собой тетра-алкоксид переходного металла, такой как трет-бутоксид циркония.

Алкоксиды могут присутствовать в форме простых-сложных эфиров и в полимерной форме алкоксилатов и сложных эфиров, а также в форме различных хелатов и комплексов. Например, в случае металла Ta образуются простые эфиры формулы Ta(OR)5, где R означает C1-C18 алкил. Полимерные эфиры могут образовываться при конденсации алкилового сложного эфира и могут характеризоваться формулой RO-[Ta(OR)3-O-]x-R, где R определен выше, а x равен целому положительному числу.

Кроме того, металлоорганическое соединение, если металлом является титан или цирконий, может включать, например,

(а) алкоксилаты общей формулы M(OR)4, где M выбирают из Ti и Zr, а R означает C1-C18 алкил,

(б) полимерные алкилтитанаты и цирконаты, которые образуются при конденсации алкоксилатов (a), то есть частично гидролизованных алкоксилатов общей формулы RO[-M(OR)2O-]x-1R, где M и R определены выше, а x равен положительному целому числу,

(в) хелатные соединения титана, полученные из ортотитановой кислоты и многоатомных спиртов, содержащих одну или более дополнительных гидроксильных, галогеновых, кето-, карбоксильных или аминогрупп групп, способных переносить электроны к атому титана. Примеры таких хелатных соединений включают соединения общей формулы Ti(O)a(OH)b(OR')c(XY)d, где a=4-b-c-d, b=4-a-c-d, c=4-a-b-d, d=4-a-b-c, R' определен выше или означает X-Y, где X означает отдающую электрон группу, такую как кислород или азот, а Y означает алифатический радикал, содержащий в цепи два или три атома углерода, такой как:

(i) -CH2-CH2-, например, этаноламин, диэтаноламин, триэтаноламин, или

(г) акрилаты титана общей формулы Ti(OCOR)4-n(OR)n, где R означает C1-C18 алкил, как определено выше, а n равен целому числу от 1 до 3, и их полимерные формы или

(д) их смеси.

В качестве лиганда в составе содержащего кислород органического лиганда можно также использовать ацетилацетонаты, алканоламины, лактаты и галогениды. Кроме того, содержащий кислород лиганд может содержать смесь лигандов, выбранных из алкоксидов, ацетилацетонатов, алканоламинов, лактатов и галогенидов.

Пригодные способы получения агентов для модификации поверхности, в которых органический фрагмент в составе содержащего металл органического лиганда взаимодействует с содержащим кремнийорганическое соединение материалом или фторированной углеводородной группой, описаны в патентах US №7879437 и №8067103, которые включены в настоящее описание в качестве ссылок. В одном варианте, например, органический фрагмент в составе металлоорганического соединения можно выбрать из групп, которые могут взаимодействовать с кислотами (или их производными) перфторалкиленового простого эфира.

В качестве примера, агент для модификации поверхности можно получить при смешивании содержащего металл органического лиганда и содержащего кремнийорганическое соединение материала или фторированного углеводорода в закрытой системе, чтобы исключить гидролиз реагентов. Реакцию можно проводить в отсутствии растворителя или в присутствии не-реакционноспособного растворителя, такого как хлорированный или фторированный растворитель, например, хлористый метилен. Для инициации и завершения реакции можно использовать нагревание. Растворитель можно удалять упариванием, и для нанесения на субстрат, продукт реакции можно повторно растворять в пригодном растворителе, таком как спирт, например, этанол или пропанол. Молярное соотношение содержащего кремнийорганическое соединение материала и содержащего металл органического лиганда обычно составляет от 100:1 до 1:100, предпочтительно от 1:1 до 10:1, в зависимости валентности металла в составе содержащего металл органического лиганда. Например, молярное соотношение кремнийорганического соединения и Ta(V) обычно составляет 5:1.

В другом варианте агент для модификации поверхности может быть представлен формулой Xa(OR)bM, где OR означает C1-C18 алкоксид, X означает гидрофобный хвост, который представляет собой кремнийорганический материал или фторированный углеводород, М означает металл в составе содержащего металл органического лиганда, и сумма а+b равна валентности М, и, кроме того, где ни a, ни b не равны 0.

Композитные материалы, описанные в данном контексте, можно получить при смешивании твердых частиц и агента для модификации поверхности в резервуаре при комнатной температуре в течение определенного периода времени, предпочтительно от приблизительно 2 мин до приблизительно 5 мин. Затем твердые частицы отфильтровывают и высушивают при комнатной температуре в вакууме или в печи при температуре от приблизительно 100°F до приблизительно 400°F, но предпочтительно от приблизительно 100°F до приблизительно 200°F, наиболее предпочтительно приблизительно 150°F. В другом варианте жидкость можно не отделять от твердых частиц и смесь выдерживать в печи при температуре от приблизительно 100°F до приблизительно 400°F, предпочтительно от приблизительно 100°F до приблизительно 200°F, предпочтительно приблизительно 150°F. Затем продукт охлаждают до комнатной температуры. В еще одном варианте композитные материалы можно получить с использованием технологий псевдоожиженного слоя или распыления или погружения.

Агент для модификации покрытия можно растворять или диспергировать в разбавителе и получать раствор. Затем раствор можно наносить на твердые частицы. Пригодные разбавители включают спирты, такие как метанол, этанол или пропанол, алифатические углеводороды, такие как гексан, изооктан и декан, простые эфиры, например, тетрагидрофуран и диалкиловые эфиры, такие как диэтиловый эфир. Разбавители для фторированных углеводородов могут включать перфторированные соединения, такие как перфорированный тетрагидрофуран.

Агент для модификации поверхности в составе композитных материалов способен образовывать олеофильную поверхность на твердой частице. Предполагается, что олеофильная поверхность облегчает передвижение водного флюида для обработки, так как вода отталкивается от олеофильной поверхности.

Перед нанесением агента для модификации поверхности на твердые частицы можно наносить клейкий агент. В качестве клейкого агента можно использовать адгезив или смолу, повышающую клейкость, чтобы способствовать приклеиванию агента для модификации поверхности к твердой частице. Кроме того, клейкий агент может представлять собой слой, который обеспечивает присутствие реакционноспособной группы на твердой частице.

В предпочтительном варианте в качестве клейкий агент между твердой частицей и содержащим металл якорным фрагментов клейкого агента используют металлоорганический материал. Такие металлоорганические материалы включают соединения, полученные из переходного металла, такого как металл группы IIIB или переходного металла, выбранного из группы IVB, VB и VIB. Предпочтительные переходные металлы включают титан, цирконий, лантан, тантал и вольфрам.

Органический фрагмент металлоорганического материала может содержать алкоксид и/или галогениды. Примеры пригодных алкоксидных групп включают группы, содержащие от 1 до 18 атомов углерода, предпочтительно от 2 до 8 атомов углерода, такие как этоксид, пропоксид, изопропоксид, бутоксид, изобутоксид и трет-бутоксид. Примеры пригодных галогенидов включают фторид и хлорид. Другими лигандами, которые могут присутствовать, являются ацетилацетонаты.

Пригодными металлоорганическими соединениями могут являться сложные эфиры или полимерные формы сложных эфиров, включающие:

i. алкоксилаты титана и циркония общей формулы M(OR)4, где M выбирают из Ti и Zr, а R означает C1-C18 алкил,

ii. алкиловые сложные эфиры титана и циркония общей формулы (Х)4-y-M(OR)y, где M выбирают Ti и Zr, а X выбирают из фтора и хлора, R означает C1-C18 алкил, а y=2 или 3,

iii. полимерные алкилтитанаты и цирконаты, которые образуются при конденсации сложных алкиловых эфиров (a), то есть частично гидролизованных алкиловых эфиров общей формулы RO[-M(OR)(X)O-]yR, где М, R и X определены выше, а у равен положительному целому числу,

iv. хелатные соединения титана, полученные из ортотитановой кислоты и многоатомных спиртов, содержащих одну или более дополнительных гидроксильных, галогеновых, кето-, карбоксильных или аминогрупп групп, способных переносить электроны к атому титана. Примеры таких хелатных соединений включают соединения общей формулы Ti(O)a(OH)b(OR')c(XY)d, где a=4-b-c-d, b=4-a-c-d, c=4-a-b-d, d=4-a-b-c, R' определен выше или означает X-Y, где X означает отдающую электрон группу, такую как кислород или азот, а Y означает алифатический радикал, содержащий в цепи два или три атома углерода, такой как:

(a) -CH2-CH2-, например, этаноламин, диэтаноламин, триэтаноламин, или

v. акрилаты титана общей формулы Ti(OCOR)4-n(OR)n, где R означает C1-C18 алкил, как определено выше, а n равен целому числу от 1 до 3, и их полимерные формы или

vi. смеси (a) и (b).

Металлоорганическое соединение обычно растворяют или диспергируют в разбавителе. Примеры пригодных разбавителей включают спирты, такие как метанол, этанол и пропанол, алифатические углеводороды, такие как гексан, изооктан и декан, простые эфиры, например, тетрагидрофуран, и диалкиловые простые эфиры, такие как диэтиловый эфир. В другом варианте металлоорганическое соединение можно наносить на твердую частицу с использованием технологии осаждения в паровой фазе.

Концентрация металлоорганического соединения в композиции не является особо определяющей величиной, но обычно составляет по крайней мере 0,001 мМ, обычно от 0,01 мМ до 100 мМ и более типично от 0,1 до 50 мМ.

Клейкий агент можно наносить на твердые частицы при смешивании всех компонентов одновременно при низком значении сдвига или при смешивании ингредиентов на нескольких стадиях. Металлоорганическую композицию можно наносить на твердые частицы с использованием стандартных способов, таких как нанесение покрытия методом погружения, такого как погружение, вальцевание, распыление или втирание, при этом получают пленку. Продукт выдерживают до испарения разбавителя при нагревании при температуре 50-200°C.

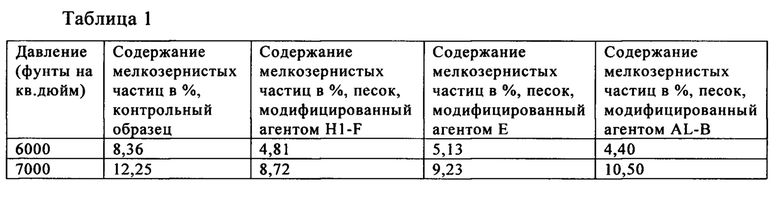

Композитный материал прежде всего пригоден для обработки песчаных пластов, карбонатных пластов и глинистых сланцев.