Родственные заявки

В настоящей заявке испрашивается приоритет в связи с заявкой US серийный номер 61/880840, поданной 20 сентября 2013 г., заявкой US серийный номер 61/981051, поданной 17 апреля 2014 г., заявкой US серийный номер 61/989267, поданной 6 мая 2014 г., и заявкой US серийный номер 62/007708, поданной 4 июня 2014 г., которые все включены в настоящее описание в качестве ссылок.

Область настоящего изобретения

Настоящее описание относится к способу обработки подземного пласта агентом для модификации поверхности, который включает содержащий металл якорный фрагмент и гидрофобный хвост.

Предпосылки создания настоящего изобретения

Альтернативные подходы для повышения эффективности добычи углеводородов из эксплуатируемых нефтегазоносных резервуаров-коллекторов включают способы, которые заключаются в повышении проницаемости пласта, через который проходит скважина. Другие способы направлены на повышение коэффициентов продуктивности скважины нефть/вода. Другие усовершенствованные способы заключаются в том, что в пласте подавляют образование нежелательных веществ, включая переносимые водой солевые, асфальтеновые, парафиновые отложения и т.п. Некоторые из указанных способов включают разработку химических реагентов для обработки скважины с целью повышения ее продуктивности.

Кроме того, внимание уделяется усовершенствованию способов интенсификации пластов. В связи с тем, что продуктивность скважины зависит от способности трещины пропускать углеводороды из пласта в ствол скважины, проводимость трещины является важным параметром при определении степени эффективности операции интенсификации. Образование и/или мобилизация «мелкозернистых частиц» резервуара-коллектора в ходе гидроразрыва и добычи приводит к снижению проводимости трещины, а также к снижению проницаемости резервуара-коллектора за счет закупорки фильтрующих каналов мелкозернистыми частицами. Несмотря на то, что применение твердых частиц с покрытием, таких как расклинивающие агенты, является эффективным для сведения к минимуму образования мелкозернистых частиц, существует потребность в альтернативных вариантах.

Поиск альтернативных вариантов также необходим с целью снижения нежелательной обводненности продукции при обработке подземных пластов. Избыточная обводненность оказывает прямое влияние на продуктивность скважины. Количество нефти и/или газа, которое можно в конечном итоге добыть из скважины, снижается, так как вода занимает место других флюидов, которые могут перемещаться в скважине или подниматься из скважины. Указанное свойство увеличивает себестоимость добычи из скважины.

Несмотря на то, что агенты для обработки скважин разработаны для подавления или контроля солевых, парафиновых и асфальтеновых отложений в скважине, в большинстве случаев были получены результаты хуже ожидаемых. В связи с этим, существует необходимость в разработке альтернативных способов повышения общей эффективности скважины за счет контроля отложения указанных веществ. Поиск альтернативных способов также необходим, прежде всего, для контроля отложения указанных веществ в пластах с низкой проницаемостью, таких как сланцевые и угольные пласты.

Ресурсы также затрачиваются на химические и физические методы для эффективного снижения потерь давления на трение, которые наблюдаются в потоках углеводородов в эксплуатируемом резервуаре-коллекторе.

Альтернативные подходы для снижения потерь давления на трение включают использование агентов для снижения таких потерь. Обычно агенты для снижения потерь давления на трение представляют собой высокомолекулярные длинноцепные полимеры, которые могут образовывать неньютоновские гелевые структуры. Снижающие потери давления на трение гели являются чувствительными к сдвигу и часто требуют применения специального оборудования для закачки (такого как установки для подачи флюидов). Более того, так как агенты для снижения потерь давления на трение обычно представляют собой высоковязкие жидкости, как правило, во флюиде-носителе присутствует не более 10 мас. % полимерных агентов для снижения потерь давления на трение. Определенное внимание было направлено на применение взвесей или дисперсий полимеров для формирования свободно текущих и поддающихся перекачке насосом смесей в жидких средах. Однако такие полимеры часто образуют агломераты в течение времени, тем самым создавая проблемы для перемещения их в углеводородные жидкости, когда требуется снижение потерь давления на трение.

Таким образом, существует потребность в разработке альтернативных подходов для снижения потерь давления на трение в потоках флюидов в скважине с целью повышения продуктивности при добыче углеводородов из скважины.

Следует понимать, что представленное выше обсуждение приведено только для иллюстрации настоящего изобретения и не ограничивает объем и объекты прилагаемых пунктов формулы изобретения или объем любой родственной заявки или патента. Таким образом, ни один из прилагаемых пунктов формулы изобретения или пунктов формулы изобретения любой родственной заявки или патента не может быть ограничен представленным выше обсуждением, или эти пункты нельзя истолковать таким образом, чтобы отнести, включить или исключить каждый или любой из указанных выше признаков или недостатков только за счет их упоминания в настоящем описании.

Краткое описание сущности изобретения

В одном варианте осуществления настоящего изобретения предлагается способ обработки подземного пласта, который заключается в том, что в скважину, которая проходит через пласт, сначала закачивают агент для модификации поверхности, который включает металл, присоединенный к гидрофобному хвосту, включающему материл, содержащий кремнийорганическое соединение, фторированный углеводород или оба компонента - гидрофобный материал, содержащий кремнийорганическое соединение, и фторированный углеводород. Затем металл в составе агента для модификации поверхности связывается с пластом.

В другом варианте осуществления настоящего изобретения предлагается способ обработки кремнистого или содержащего оксиды металлов подземного пласта, который заключается в том, что в пласт сначала закачивают агент для модификации поверхности, который включает содержащий металл якорный фрагмент и гидрофобную группу. Агент для модификации поверхности связывается с кремнистым пластом за счет присоединения к пласту металла в составе содержащего металл якорного фрагмента.

В другом варианте осуществления настоящего изобретения предлагается способ обработки кремнистого или содержащего оксиды металлов подземного пласта, который заключается в том, что в пласт сначала закачивают композицию для обработки скважины, включающую агент для модификации поверхности, характеризующийся формулой Y-Z, где Z обозначает металлсодержащий органический лиганд, a Y обозначает гидрофобный хвост, и затем металлсодержащий органический лиганд связывается с атомом кислорода в составе связи кремний-кислород или с атомом кислорода в составе связи алюминий-кислород пласта. Затем агент для модификации поверхности может быть расположен на подземном пласте.

В другом варианте осуществления настоящего изобретения предлагается способ обработки кремнистого или содержащего оксиды металлов подземного пласта, который заключается в том, что в пласт закачивают композицию для обработки скважины, включающую агент для модификации поверхности, который включает содержащий металл якорный фрагмент и гидрофобный хвост. Металлом в составе агента для модификации поверхности является металл группы 3, 4, 5 или 6. Металл в составе якорного фрагмента связывается с пластом через связь Si-кислород или через связь Al-кислород.

В другом варианте осуществления настоящего изобретения предлагается способ обработки кремнистого или содержащего оксиды металлов подземного пласта, который заключается в том, что в пласт закачивают композицию для обработки скважины, включающую агент для модификации поверхности, который включает содержащий металл якорный фрагмент и гидрофобный хвост. Металлом в составе агента для модификации поверхности является металл группы 3, 4, 5 или 6. С пластом связывается металл в составе якорного фрагмента, а не гидрофобный хвост в составе агента для модификации поверхности.

В другом варианте осуществления настоящего изобретения предлагается способ обработки кремнистого или содержащего оксиды металлов подземного пласта, который заключается в том, что в пласт сначала закачивают агент для модификации поверхности, который включает продукт взаимодействия металлсодержащего органического лиганда и материла на основе углеводородсодержащего кремнийорганического соединения. Металлом в составе металлсодержащего органического лиганда является металл группы 3, 4, 5 или 6, а органическим лигандом является алкоксид, галогенид, кетокислота, амин или акрилат. Затем агент для модификации поверхности присоединяется к пласту за счет связывания металла в составе металлсодержащего органического лиганда с пластом.

В другом варианте осуществления настоящего изобретения предлагается способ обработки кремнистого или содержащего оксиды металлов подземного пласта, который заключается в том, что в пласт закачивают композицию для обработки скважины, включающую агент для модификации поверхности, содержащий гидрофобный хвост (который, кроме того, может проявлять олеофобные свойства). Агент для модификации поверхности характеризуется формулой X-Y, где Y обозначает металлсодержащий органический лиганд, а X обозначает гидрофобный органический хвост, где металлом в составе фрагмента Y является металл группы 3, 4, 5 или 6. Атом кремния или группа оксида кремния (кремнистого пласта) или атом металла или группа оксида металла (пласта, содержащего оксиды металлов) связывается с металлом содержащего металл якорного фрагмента в составе агента для модификации поверхности.

В другом варианте осуществления настоящего изобретения предлагается способ повышения продуктивности эксплуатируемой углеводородной скважины, который заключается в том, что в скважину закачивают агент для модификации поверхности. Агент для модификации поверхности включает содержащий металл якорный фрагмент и гидрофобный хвост. При связывании с поверхностью субстрата агент для модификации поверхности снижает трение флюида внутри скважины.

В еще одном варианте осуществления настоящего изобретения предлагается способ повышения продуктивности добычи углеводородов из скважины, который заключается в том, что в скважину закачивают агент для модификации поверхности и снижают потери давления на трение в ходе добычи углеводородов за счет присутствия агента для модификации поверхности. Агент для модификации поверхности включает содержащий металл якорный фрагмент и гидрофобный хвост. В процессе добычи углеводородов агент для модификации поверхности связывается, по крайней мере, с частью субстрата.

В другом варианте осуществления настоящего изобретения предлагается способ снижения потерь давления на трение в ходе добычи углеводородов из подземного пласта. В указанном варианте в пласт закачивают композицию для обработки скважины. Композиция для обработки скважины включает агент для модификации поверхности. Агент для модификации поверхности включает содержащий металл якорный фрагмент и гидрофобный хвост. Якорный фрагмент в составе агента для модификации поверхности связывается с поверхностью субстрата пласта.

В еще одном варианте осуществления настоящего изобретения предлагается способ снижения потерь давления на трение для флюида в скважине, проходящей через подземный пласт. Указанный способ заключается в том, что в скважину закачивают композицию для обработки скважины, включающую агент для модификации поверхности. Агент для модификации поверхности включает содержащий металл якорный фрагмент и гидрофобный хвост.

В другом варианте осуществления настоящего изобретения предлагается способ повышения продуктивности добычи углеводородов из скважины. Указанный способ заключается в том, что при закачке флюида на неводной основе в скважину, которая проходит через пласт, снижают водонасыщение на поверхности кремнистого подземного пласта или содержащего оксиды металлов подземного пласта. Затем в скважину закачивают флюид для обработки скважины, включающий агент для модификации поверхности, в состав которого входит содержащий металл якорный фрагмент и гидрофобный хвост. Агент для модификации поверхности связывается с поверхностью подземного пласта за счет формирования монослойного или многослойного покрытия в ходе самоорганизации гидрофобного хвоста.

В одном варианте осуществления настоящего изобретения предлагается способ обработки кремнистого или содержащего оксиды металлов подземного пласта, который заключается в том, что агент для модификации поверхности закачивают в скважину, проходящую через пласт. Агент для модификации поверхности включает содержащий металл якорный фрагмент и гидрофобный хвост. Агент для модификации поверхности связывается с поверхностью пласта за счет формирования монослойного или многослойного покрытия в ходе самоорганизации гидрофобного хвоста. Перед закачкой агента для модификации поверхности в скважину, поверхность подземного пласта предварительно обрабатывают флюидом на неводной основе. Предварительная обработка пласта флюидом на неводной основе повышает число участков связывания агента для модификации поверхности.

В другом варианте осуществления настоящего изобретения предлагается способ добычи углеводородов из кремнистого или содержащего оксиды металлов подземного пласта. Указанный способ заключается в том, что пласт предварительно обрабатывают при закачке в скважину флюида на неводной основе. Флюид на неводной основе обеспечивает снижение водонасыщения на поверхности пласта. Таким образом, с поверхности пласта удаляют воду. После предварительной обработки флюидом на неводной основе в скважину закачивают агент для модификации поверхности. Агент для модификации поверхности включает содержащий металл якорный фрагмент и гидрофобный хвост. Агент для модификации поверхности связывается с поверхностью пласта через якорный фрагмент. Гидрофобный хвост располагается в удалении от поверхности пласта.

В еще одном варианте осуществления настоящего изобретения агент для модификации поверхности изменяет поверхностную энергию подземного пласта.

В одном варианте осуществления настоящего изобретения агент для модификации поверхности стабилизирует мелкозернистые частицы в подземном пласте.

В другом варианте осуществления настоящего изобретения агент для модификации поверхности снижает количество твердых веществ, которые возвращаются вместе с потоком с поверхности подземного пласта в эксплуатируемую скважину.

В одном варианте осуществления настоящего изобретения агент для модификации поверхности выполняет функцию пассивного противобактериального агента для сведения к минимуму или предотвращения удерживания воды на поверхности подземного пласта.

В еще одном варианте осуществления настоящего изобретения агент для модификации поверхности используют для пассивного подавления или контроля переносимых водой солевых отложений на подземном пласте или внутри него.

В другом варианте осуществления настоящего изобретения агент для модификации поверхности пассивно предотвращает отложение органических твердых частиц на поверхности подземного пласта или внутри него.

В одном варианте осуществления настоящего изобретения агент для модификации поверхности используют для предотвращения набухания глины в подземном пласте.

В другом варианте осуществления настоящего изобретения агент для модификации поверхности выполняет функцию агента, повышающего относительную проницаемость за счет увеличения относительной проницаемости нефти/газа без увеличения водопроницаемости.

В еще одном варианте осуществления настоящего изобретения агент для модификации поверхности используют для сведения к минимуму конденсации в ретроградном газоконденсатном резервуаре-коллекторе, тем самым повышая эффективность добычи конденсата.

В еще одном варианте осуществления настоящего изобретения агент для модификации поверхности используют для увеличения количества возвратной воды и промысловой воды, поступающей из газоносной или нефтеносной скважины после завершения операции по обработке скважины.

В одном варианте осуществления настоящего изобретения агент для модификации поверхности используют для контроля конденсации воды в порах подземного пласта.

В еще одном варианте осуществления настоящего изобретения агент для модификации поверхности используют для повышения эффективности добычи углеводородов из отложений в пласте нефтеносных песков.

В другом варианте осуществления настоящего изобретения агент для модификации поверхности используют при проведении операции по гидроразрыву пласта, и указанный агент является компонентом флюида для гидроразрыва.

В другом варианте осуществления настоящего изобретения агент для модификации поверхности используют при обработке подземного пласта в процессе кислотной обработки для повышения проникновения кислоты в пласт.

Соответственно настоящее изобретение относится к агенту для модификации поверхности, который включает гидрофобный хвост и содержащий металл якорный фрагмент, при этом агент для модификации поверхности присоединяется к подземному пласту через якорный фрагмент. Настоящее изобретение, кроме того, относится к применению таких агентов для модификации поверхности при проведении операций по обработке скважины, где требуется гидрофобность на поверхности подземного пласта.

Характеристики и преимущества настоящего изобретения, описанные выше, а также дополнительные признаки и достоинства становятся более очевидными для специалистов в данной области техники после рассмотрения следующего подробного описания различных вариантов осуществления настоящего изобретения со ссылкой на прилагаемые фигуры.

Краткое описание чертежей

Следующие чертежи являются частью настоящего описания изобретения, включены для иллюстрации определенных аспектов различных вариантов осуществления настоящего изобретения, и они подробно описаны в данном контексте.

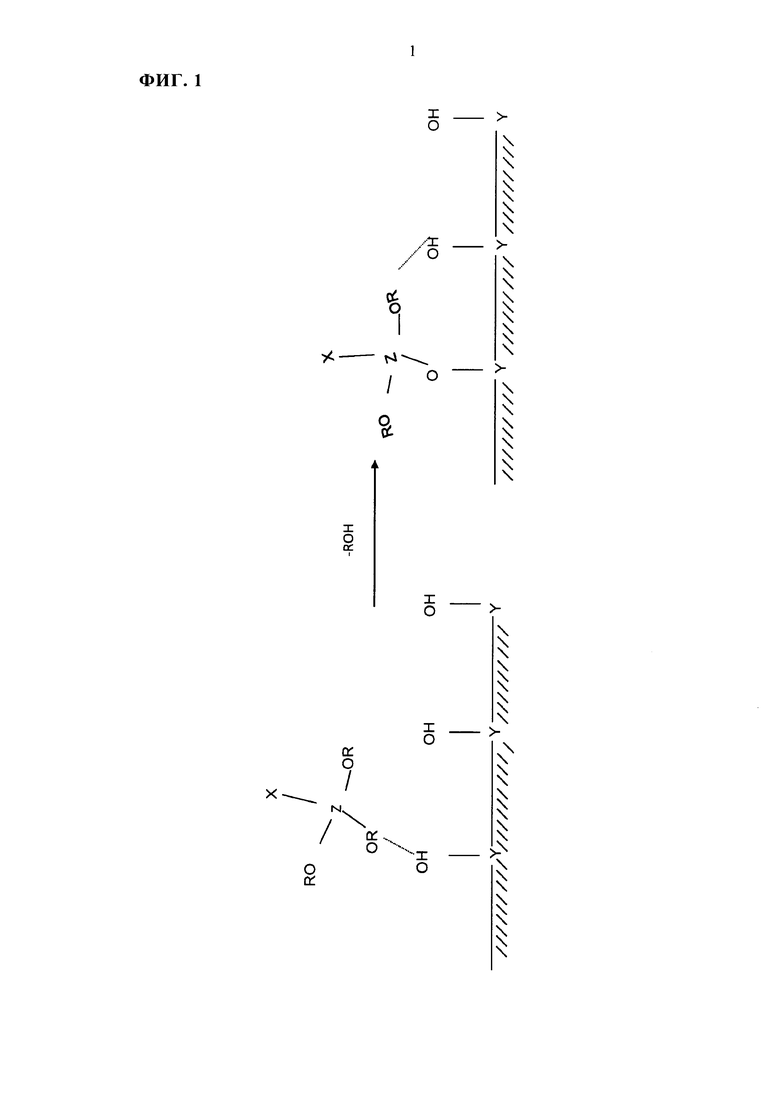

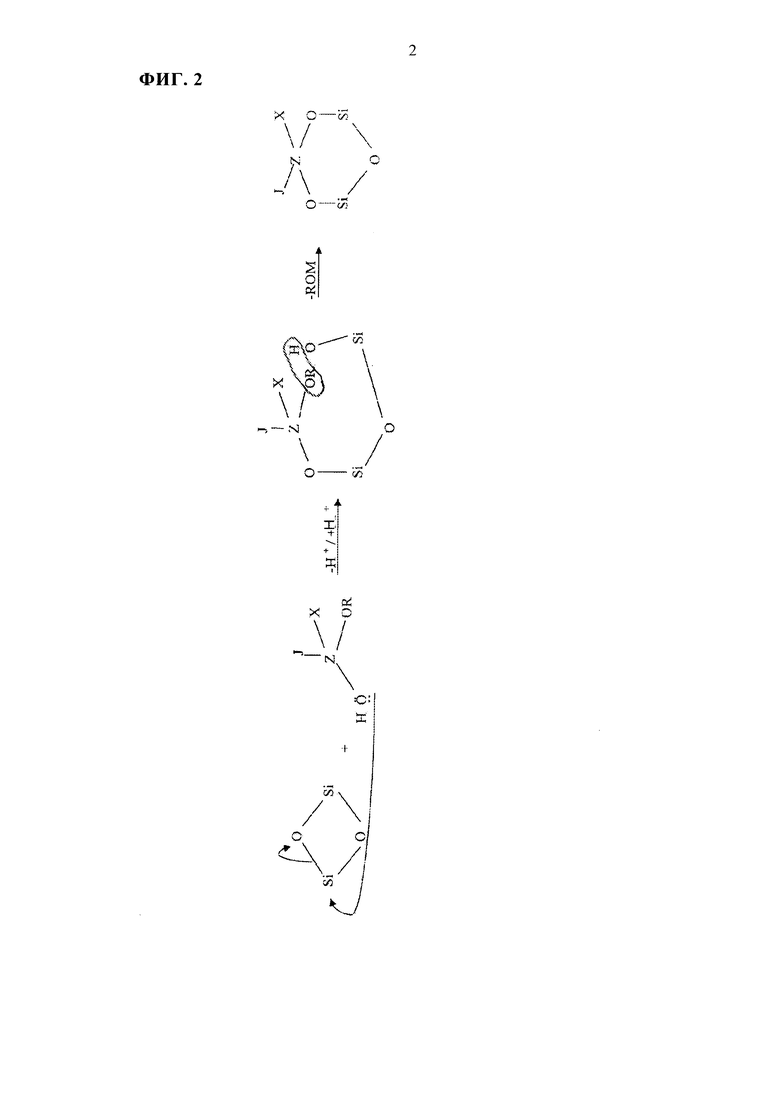

На фиг. 1 и 2 представлены схемы присоединения агента для модификации поверхности (включающего содержащий металл якорный фрагмент и гидрофобный хвост) к поверхности подземного пласта.

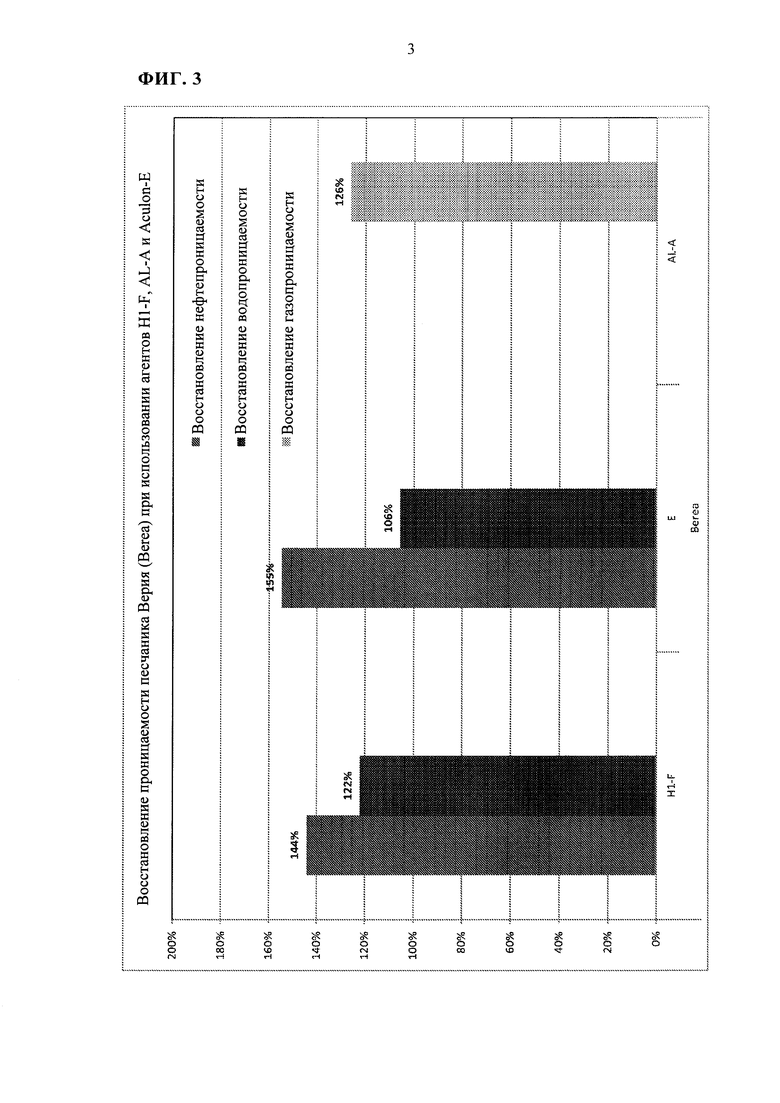

На фиг. 3 показано восстановление проницаемости керна месторождения Верия (Berea) при использовании агента для модификации поверхности, описанного в данном контексте.

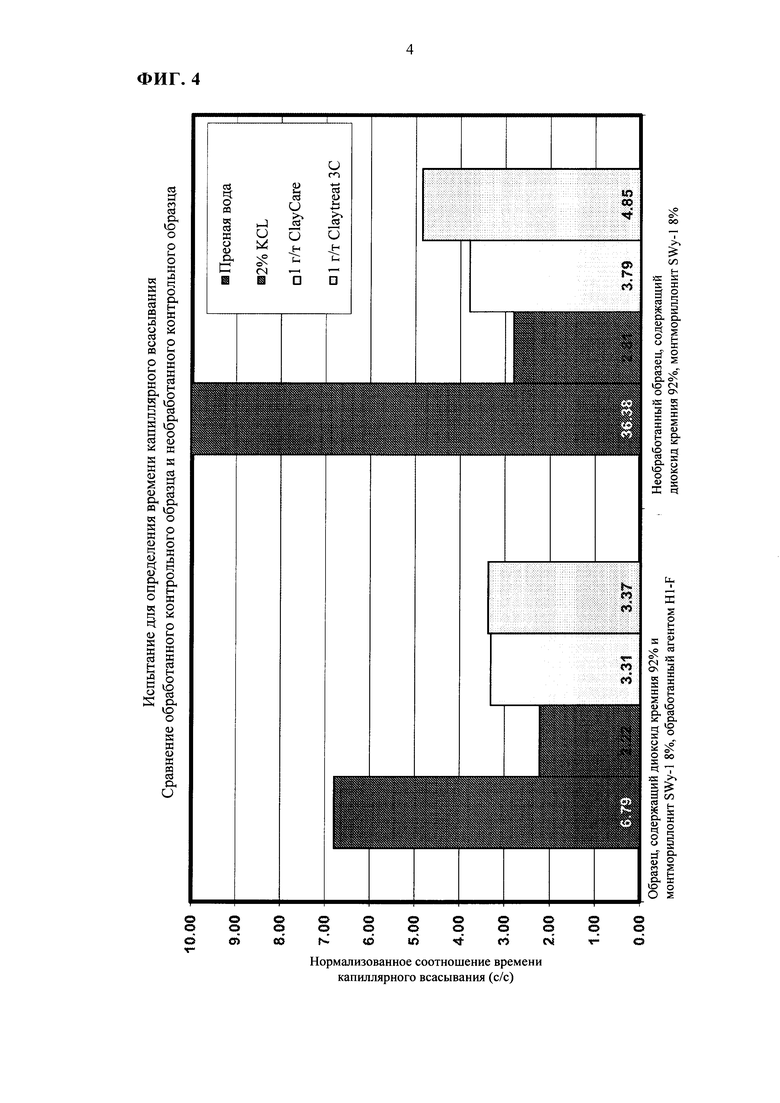

На фиг. 4 показано подавление набухания глины при использовании агента для модификации поверхности, описанного в данном контексте.

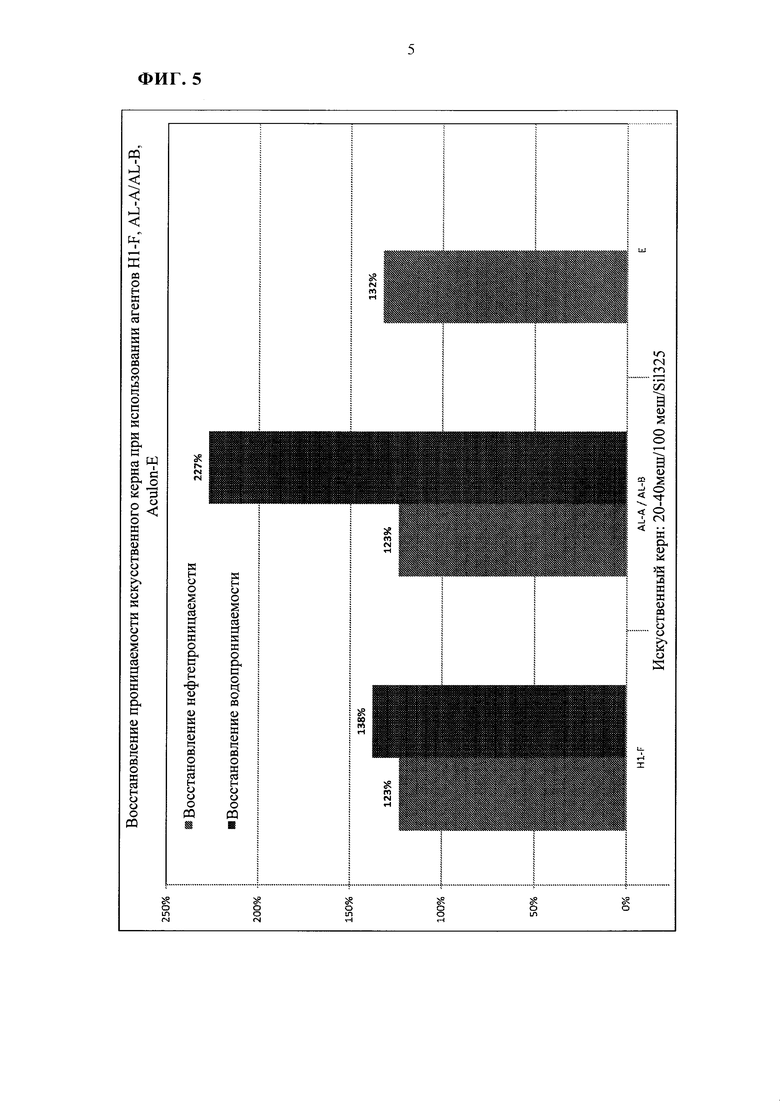

На фиг. 5 показано отсутствие перемещения мелкозернистых частиц в искусственном керне, содержащем диоксид кремния размером 325 меш, при использовании агента для модификации поверхности, описанного в данном контексте.

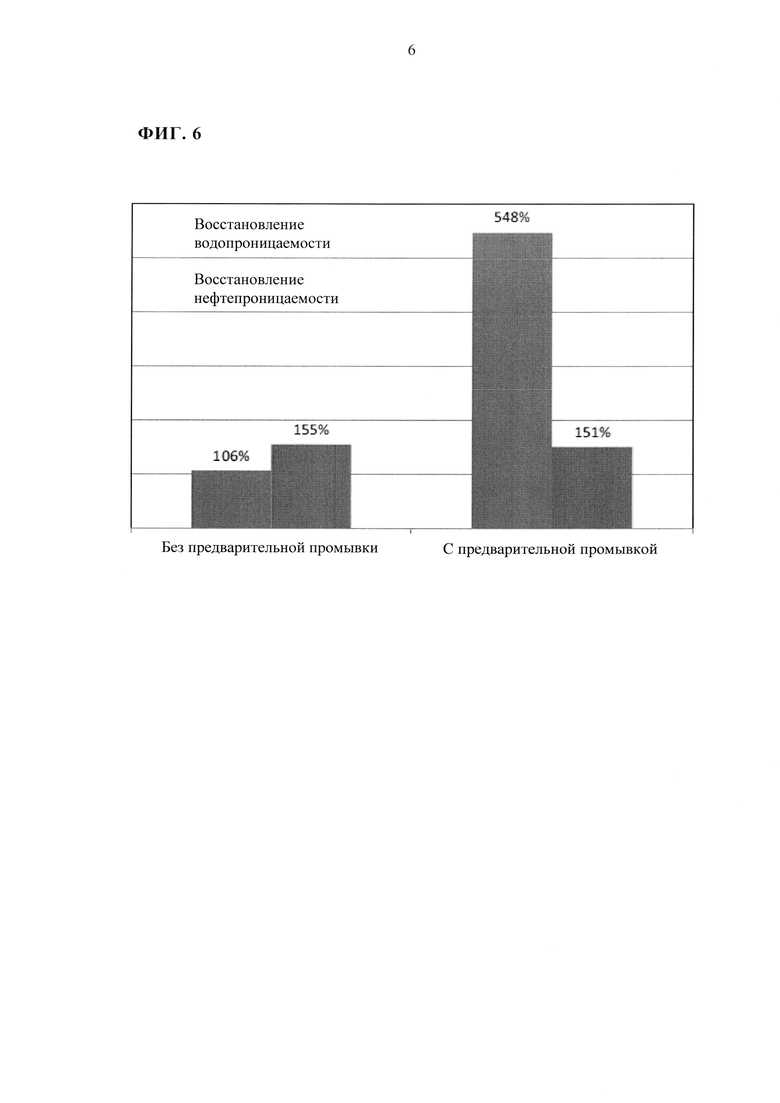

На фиг. 6 показано влияние предварительной обработки на восстановление проницаемости керна месторождения Верия (Berea) при использовании агента для модификации поверхности.

Подробное описание предпочтительных вариантов осуществления настоящего изобретения

Характеристики и преимущества настоящего изобретения, а также дополнительные признаки и достоинства становятся более очевидными для специалистов в данной области техники после рассмотрения следующего подробного описания типичных вариантов осуществления настоящего изобретения со ссылкой на прилагаемые чертежи. Следует понимать, что настоящее описание и прилагаемые чертежи, представляющие типичные варианты осуществления настоящего изобретения, не ограничивают пункты формулы настоящего изобретения или любого другого патента или заявки на выдачу патента, в связи с которыми запрашивается приоритет настоящей заявки. И наоборот, все модификации, эквиваленты и альтернативные варианты не выходят за пределы объема и сущности формулы настоящего изобретения. Можно изменить конкретные варианты и детали осуществления настоящего изобретения, описанные в данном контексте, не выходя за пределы объема и сущности настоящего изобретения.

Определенные термины, использованные в данном контексте и в прилагаемых пунктах формулы изобретения, могут относиться к конкретным компонентам, стадиям процессов или операциям по обработке скважины. Как представляется очевидным для специалиста в данной области техники, различные субъекты могут ссылаться на компонент, стадию процесса или операцию по обработке скважины с использованием различных названий. В этом документе не предполагается различать компоненты, стадии процесса или операции по обработке скважины, которые отличаются по своему названию, но не отличаются по своей функции или операции. Термины «включающий» и «содержащий в своем составе» также использованы в данном контексте и в пунктах формулы изобретения в неограничивающей форме, и таким образом, означают «включающий, но не ограничиваясь только им…». Более того, ссылка в данном контексте или в прилагаемом пункте формулы изобретения на компоненты и аспекты в единственном числе необязательно ограничивает настоящее описание или прилагаемые пункты формулы изобретения только одним таким компонентом или аспектом, а такую ссылку следует интерпретировать в общем виде, то есть имеется в виду один или более компонентов или аспектов в соответствии с пригодностью или необходимостью в каждом конкретном случае.

В одном варианте осуществления настоящего изобретения агент для модификации поверхности включает гидрофобный хвост и содержащий металл якорный фрагмент. В целях настоящего изобретения термин «гидрофобный хвост» следует относить к гидрофобному заместителю в составе агента для модификации поверхности. Термин «якорный фрагмент» относится к негидрофобному фрагменту производного агента для модификации поверхности. Якорный фрагмент обеспечивает участок присоединения агента для модификации поверхности на поверхности подземного пласта. Например, металл в составе содержащего металл якорного фрагмента обеспечивает ковалентное присоединение агента для модификации поверхности к поверхности подземного пласта.

Хотя хвост в составе агента для модификации поверхности характеризуется гидрофобными свойствами, он может также проявлять олеофобные свойства. Следовательно, агент для модификации поверхности можно рассматривать как омнифобный (несмачиваемый) материал.

Гидрофобный хвост может быть напрямую присоединен к якорному фрагменту. В другом варианте гидрофобный хвост присоединен к якорному фрагменту не напрямую, например, присоединен к органической функциональной группе, расположенной между якорным фрагментом и гидрофобным хвостом. Например, гидрофобный хвост и якорный фрагмент разделены углеводородной группой, такой как насыщенный или ненасыщенный алкилен, алкенил, алкинил и т.п.

Полагают, что гидрофобный хвост в составе агента для модификации поверхности не присоединяется к подземному пласту. Таким образом, хвост в составе агента для модификации поверхности присоединяется к субстрату пласта не напрямую только через якорный фрагмент.

Хвост в составе агента для модификации поверхности может располагаться таким образом, чтобы гидрофобные свойства агента для модификации поверхности были удалены от поверхности подземного пласта.

В предпочтительном варианте осуществления настоящего изобретения самоорганизация хвоста на поверхности кремнистого или содержащего оксиды металлов пласта может происходить таким образом, чтобы гидрофобный/омнифобный (несмачиваемый) хвост был удален от поверхности пласта.

Вода и флюиды на водной основе легко протекают в скважине вдоль поверхности субстрата, несущего углеводороды, так как снижается боковая адгезия флюида к поверхности пласта. Таким образом, гидрофобный хвост снижает водонасыщение и повышает эффективность извлечения воды с поверхности пласта.

Подземный пласт, с поверхностью которого связывается агент для модификации поверхности, может представлять собой кремнистый пласт, такой как песчаник, а также пласт, содержащий оксиды металлов, включая карбонатные пласты. Пласт может быть обогащен глиной, а металл может входить в состав оксида алюминия.

В одном варианте осуществления настоящего изобретения хвост в составе агента для модификации поверхности самопроизвольно располагается на пластовом субстрате с формированием монослойного или многослойного покрытия. Полагают, что формирование указанного покрытия происходит за счет самоорганизации хвоста на поверхности субстрата, индуцированной образованием химических связей.

Описанные в данном контексте агенты для модификации поверхности являются эффективными агентами для снижения потерь давления на трение флюида внутри углеводородсодержащего эксплуатируемого резервуара-коллектора. Потери давления на трение могут наблюдаться в турбулентном потоке флюидов внутри скважины. Агенты для модификации поверхности, описанные в данном контексте, при связывании с поверхностью субстрата уменьшают угол скольжения между флюидом и субстратом в скважине. Уменьшение угла скольжения может происходить между углеводородами и субстратом, обработанным агентом для модификации поверхности. Кроме того, уменьшение угла скольжения может наблюдаться между водой (водной фазой) и субстратом, обработанным агентом для модификации поверхности. Улучшение потока флюида наблюдается в обеих фазах, как в углеводородной, так и в водной.

В связи с этим, снижение потерь давления на трение в скважине обусловлено связыванием агента для модификации поверхности с поверхностью субстрата. Таким образом, модификация поверхности субстрата снижает потери давления на трение и обеспечивает улучшенный поток углеводорода (или водной фазы) из скважины. Таким образом, при использовании агентов для модификации поверхности повышается продуктивность углеводородной эксплуатируемой скважины.

Агенты для модификации поверхности, описанные в данном контексте, имеют первостепенное значение для снижения потерь давления на трение при извлечении добытых углеводородов из эксплуатируемого углеводородного резервуара-коллектора.

Кроме того, уменьшение угла скольжения представляет преимущество в связи с повышением степени извлечения воды при увеличении эффективности извлечения возвратной воды из скважины после возвращения флюида для гидроразрыва пласта на поверхность.

Использованный в данном контексте термин «угол скольжения» (также называемый углом наклона) является мерой боковой адгезии капли к поверхности субстрата. В связи с этим, угол скольжения флюида на субстрате, содержащем присоединенный агент для модификации поверхности, меньше угла скольжения того же флюида на (том же) субстрате («исходном не-модифицированном субстрате»), не содержащем присоединенный агент для модификации поверхности. Если агент для модификации поверхности присоединен только к части субстрата, угол скольжения капли флюида на части субстрата, содержащей присоединенный агент для модификации поверхности, меньше угла скольжения того же флюида на субстрате, не содержащем присоединенный агент для модификации поверхности.

В связи с этим, снижение потерь давления на трение при добыче углеводородов из скважины измеряют по уменьшению угла скольжения флюида по поверхности пласта. Снижение силы адгезионного сцепления приводит к снижению трения между жидкостью и твердой поверхностью, обеспечивая более плавное течение флюида при заданном давлении. Уменьшение угла скольжения ускоряет поток флюида из скважины за счет уменьшения количества флюида, захваченного в пласте.

В одном варианте осуществления настоящего изобретения угол скольжения флюида по поверхности субстрата, обработанной агентом для модификации поверхности, равен 60° или менее, в некоторых случаях равен 20° или менее, в других случаях равен 10° или менее, а в некоторых других случаях равен 5° или менее. В одном примере регистрировали угол скольжения углеводородов менее 10°. В другом примере наблюдали снижение боковой адгезии флюида по снижению угла скольжения от 80° (необработанный субстрат) до 40° (обработанный субстрат).

Уменьшение угла скольжения не зависит от краевого угла смачивания. Краевым углом смачивания называют угол между каплей жидкости и поверхностью субстрата. Высокий краевой угол смачивания снижает нормальную адгезию капли жидкости к твердой поверхности за счет уменьшения области контактирования жидкость-твердое вещество.

Краевой угол смачивания является мерой гидрофобности. Как правило, жидкость считается «смачивающей» или гидрофильной, если краевой угол смачивания менее 90°, и «несмачивающей» или гидрофобной, если краевой угол смачивания более 90°. Поверхность, краевой угол смачивания водой которой более 150°, обычно называют «ультрагидрофобной», характеризующейся водоотталкивающими свойствами. Супергидрофобная поверхность может характеризоваться гистерезисом краевого угла смачивания менее 10°, в некоторых случаях менее 5°. Если краевой угол смачивания менее 90°, тенденция к смачиванию субстрата с модифицированной поверхностью может увеличиваться, если субстрат имеет шероховатую поверхность, а не гладкую поверхность. Если краевой угол смачивания более 90°, водоотталкивающая способность субстрата повышается, если субстрат имеет шероховатую поверхность.

В связи с тем, что гидрофобность предотвращает формирование блоков воды на поверхности субстрата, краевой угол смачивания определяет капиллярное давление в субстрате. В то время как краевой угол смачивания характеризует статические условия, угол скольжения характеризует движение флюида в скважине. Между краевым углом смачивания и углом скольжения отсутствует взаимосвязь. Таким образом, краевой угол смачивания нельзя определить по углу скольжения. Снижение потерь давления на трение наблюдается, если снижается угол скольжения, а краевой угол смачивания равен 20° или менее. Кроме того, снижение потерь давления на трение наблюдается, если снижается угол скольжения, и краевой угол смачивания равен 120° или более. Например, эффективное снижение потерь давления на трение агентами для модификации поверхности на поверхностях субстрата наблюдается, если флюиды характеризуются краевым углом смачивания менее 20° и углом скольжения менее 20°, а также краевым углом смачивания более 120° и углом скольжения менее 20°.

В одном варианте агент для модификации поверхности включает металл, присоединенный к материалу, содержащему кремнийорганическое соединение, или к фторированному углеводороду.

Агент для модификации поверхности характеризуется формулой J-K, где K обозначает содержащий металл якорный фрагмент (такой как металлсодержащий органический лиганд), a J обозначает гидрофобный хвост, которым является материал, содержащий кремнийорганическое соединение, фторированный углеводород или комбинация материла, содержащего кремнийорганическое соединение, и фторированного углеводорода.

Металлом в составе агента для модификации поверхности предпочтительно является металл группы 3, 4, 5 или 6. В предпочтительном варианте металлом является металл группы 4, такой как Ti, Zr или Hf, металл группы 5, такой как Та или Nb, металл группы 6, такой как W, или металл группы лантаноидов, такой как La.

Без ссылки на какую-либо теорию полагают, что при закачивании в пласт металл в составе агента для модификации поверхности ковалентно связывается с пластом. Пластом является кремнистый пласт или пласт, содержащий оксиды металлов, включая карбонатные пласты. Пласт, содержащий оксиды металлов, в качестве металла может представлять собой оксид алюминия. В связи этим металл называют «якорным фрагментом» в составе агента для модификации поверхности, то есть участком, который обеспечивает ковалентное присоединение агента для обработки к поверхности пласта. Полагают, что металл в составе агента для модификации поверхности связывается с атомом кислорода в составе связи кремний-кислород или металл-кислород пласта.

Кремнийорганический или фторированный углеводородный фрагмент агента для модификации поверхности присоединяется к металлу, образующему якорный фрагмент, и, как полагают, не связывается с подземным субстратом. В связи с этим, указанный фрагмент называют фрагментом «хвоста» агента для модификации поверхности. Таким образом, хвост в составе агента для модификации поверхности присоединяется к субстрату пласта не напрямую только через металл.

На фиг. 1 и 2 представлены схемы присоединения агента для модификации поверхности к субстрату, где Z обозначает металл в составе якорного фрагмента, J обозначает гидрофобный хвост, a Y обозначает -Si (кремнистого пласта) или металл (М) (пласта, содержащего оксиды металлов). На фиг. 1 показано, что поверхность пласта содержит свободные группы -ОН, которые могут, например, присоединяться к атому алюминия или к атому кремния. Как показано, металл в составе агента для модификации поверхности при взаимодействии с группой -ОН может связываться с атомом кислорода в составе связи кремний-кислород или алюминий-кислород субстрата. На фиг. 2 показана поверхность пласта, которая содержит кремний-кислород и не содержит свободные групп -ОН. Показано, что механизм взаимодействия агента для модификации поверхности отличается от механизма, представленного на фиг. 1 выше.

Агент для модификации поверхности можно получить при взаимодействии металлсодержащего органического лиганда с материалом, содержащим кремнийорганическое соединение, или с фторированной углеводородной группой.

Металлсодержащий органический лиганд можно получить при взаимодействии соединения металла, такого как галогенид металла, например, TaCl5, с кислородсодержащим лигандом. В зависимости от положения переходного металла в периодической таблице элементов металлсодержащий органический лиганд может включать от двух до шести органических лигандных групп.

В одном варианте лиганд в составе металлсодержащего органического лиганда содержит алкоксид или сложный эфир. Пригодные металлорганические производные включают производные металлов C1-C18алкоксидов, предпочтительно алкоксидов, содержащих от 2 до 8 атомов углерода, например, этоксид, пропоксид, изопропоксид, бутоксид, изобутоксид и трет-бутоксид. Например, металлсодержащим органическим лигандом является тетра-алкоксид переходного металла, такой как тетра(трет-бутоксид) циркония.

Алкоксиды могут присутствовать в форме простых-сложных эфиров и в полимерных формах алкоксилатов и сложных эфиров, а также в форме различных хелатов и комплексов. Например, в случае металла Та образуются простые эфиры формулы Ta(OR)5, где R обозначает С1-С18алкил. Полимерные сложные эфиры можно получить конденсацией сложного алкилового эфира, и их можно представить структурой RO--[Ta(OR)3-O-]x--R, где R имеет значение, как указано выше, x обозначает положительное целое число.

Кроме того, если металлом является титан или цирконий, металлорганическое соединение может включать, например, следующие соединения:

(а) алкоксилаты, характеризующиеся общей формулой M(OR)4, где М обозначает металл, выбранный из Ti и Zr, a R обозначает C1-C18алкил,

(б) полимерные алкилтитанаты и алкилцирконаты, полученные конденсацией алкилоксилатов (а), т.е. частично гидролизованные алкоксилаты общей формулы RO[-M(OR)2O-]x-1R, где М и R имеют значения, как указано выше, а x обозначает положительное целое число,

(в) хелаты титана, полученные из орто-титановой кислоты и многоатомных спиртов, содержащих одну или более дополнительных гидроксильных групп, атомов галогенов, кетогрупп, карбоксильных групп или аминогрупп, способных переносить электроны к атому титана. Примеры указанных хелатов включают соединения, характеризующиеся общей формулой Ti(O)a(OH)b(OR')c(XY)d, где а равно 4-b-c-d, b равно 4-a-c-d, с равно 4-a-b-d, d равно 4-a-b-c, R' обозначает Н, R имеет значение, как определено выше, или обозначает X-Y, где X обозначает отдающую электрон группу, такую как кислород или азот, a Y обозначает алифатический радикал, содержащий в цепи два или три атома углерода, такой как:

(i) -CH2CH2-, например, этаноламин, диэтаноламин и триэтаноламин, или

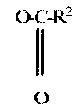

,

,

(ii) молочная кислота,

,

,

(iii) енольная форма ацетилацетона

и

и

(iv) 1,3-октиленгликоль,

(г) акрилаты титана, характеризующиеся общей формулой Ti(OCOR)4-n(OR)n,

где R обозначает C1-C18алкил, как определено выше, и n обозначает целое число от 1 до 3, а также полимерные формы указанных соединений, или

(д) смеси указанных соединений.

В качестве лиганда в составе кислородсодержащего органического лиганда можно также использовать ацетилацетонаты, алканоламины, лактаты и галогениды, такие как хлорид. Кроме того, кислородсодержащий лиганд может включать смесь лигандов, выбранных из алкоксидов, ацетилацетонатов, алканоламинов, лактатов и галогенидов.

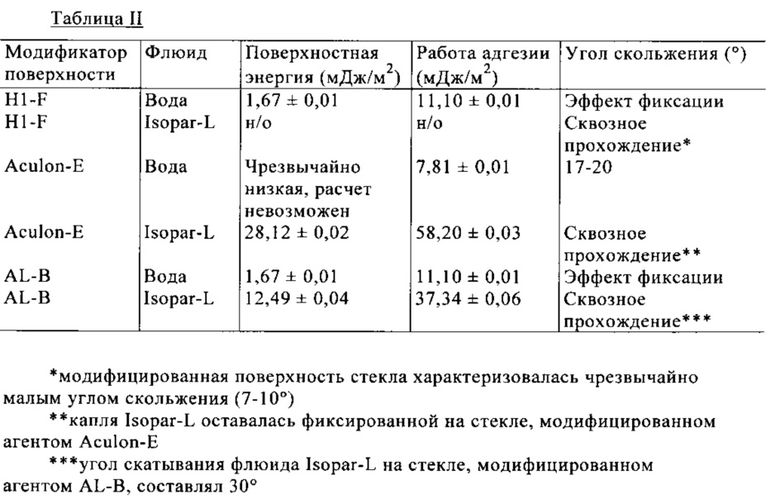

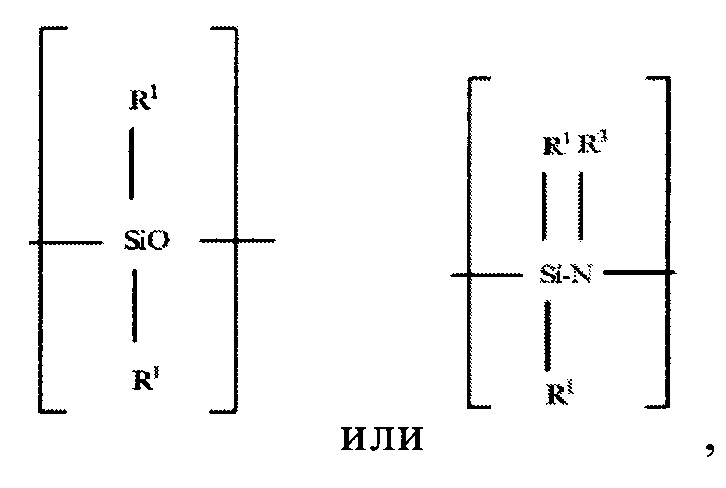

В одном варианте материалом, содержащим кремнийорганическое соединение, является силан, полисилоксан или полисилазан.

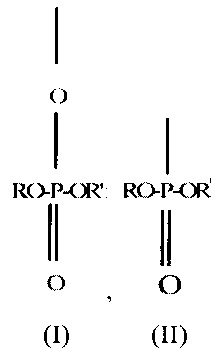

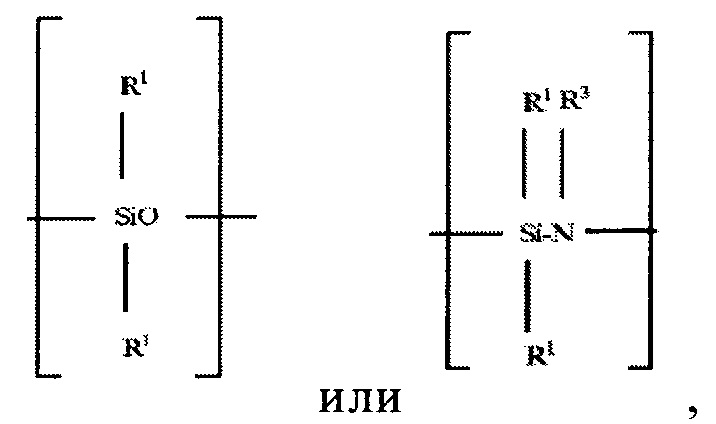

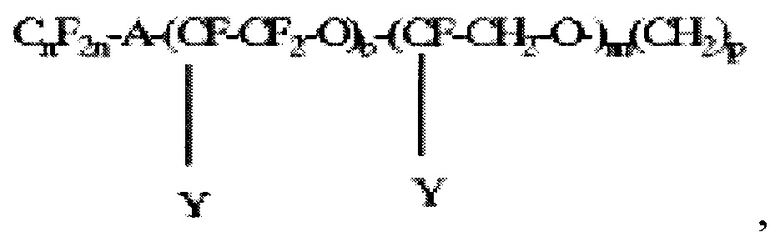

Примеры материалов, содержащих кремнийорганическое соединение, включают соединения, характеризующиеся формулой  или

или  , а также фрагменты органических полисилоксанов и органических полисилазанов формулы:

, а также фрагменты органических полисилоксанов и органических полисилазанов формулы:

или

или  ,

,

где заместители R1 являются одинаковыми или различными и могут обозначать углеводородный радикал, содержащий от 1 до 100, например, от 1 до 20 атомов углерода, а также от 1 до 12, предпочтительно от 1 до 6 атомов углерода, и R3 может обозначать водород или углеводород или замещенный углеводород, содержащий от 1 до 12, предпочтительно от 1 до 6 атомов углерода. Кроме того, R1 может обозначать замещенный углеводородный радикал, такой как углеводородный радикал, замещенный атомом галогена, прежде всего атомом фтора. Органический полисилоксан может, кроме того, содержать дополнительные звенья формулы:  , где заместитель R5 обозначает галоген, такой как хлор или фтор.

, где заместитель R5 обозначает галоген, такой как хлор или фтор.

В одном варианте кремнийорганическим соединением является органический полисилоксан или органический полисилазан, характеризующийся среднечисловой молекулярной массой, равной, по крайней мере, 400, обычно от 1000 до 5000000.

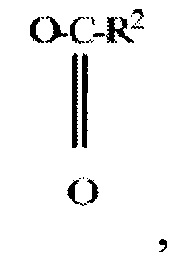

Заместителем А в формуле  является водород, галоген, такой как хлор, ОН, OR2 или

является водород, галоген, такой как хлор, ОН, OR2 или

где В в приведенной выше структурной формуле обозначает  , R2 обозначает углеводородный или замещенный углеводородный радикал, содержащий от 1 до 12, как правило, от 1 до 4 атомов углерода, R3 обозначает водород или имеет то же значение, как и R1.х равен 1, 2 или 3, у равен 1 или 2.

, R2 обозначает углеводородный или замещенный углеводородный радикал, содержащий от 1 до 12, как правило, от 1 до 4 атомов углерода, R3 обозначает водород или имеет то же значение, как и R1.х равен 1, 2 или 3, у равен 1 или 2.

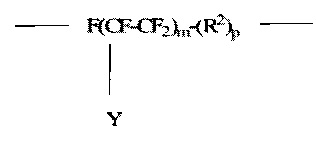

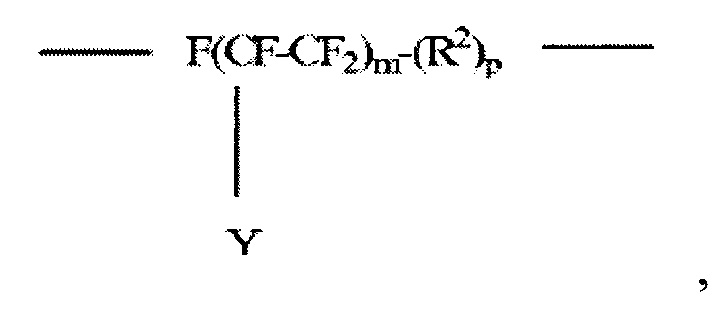

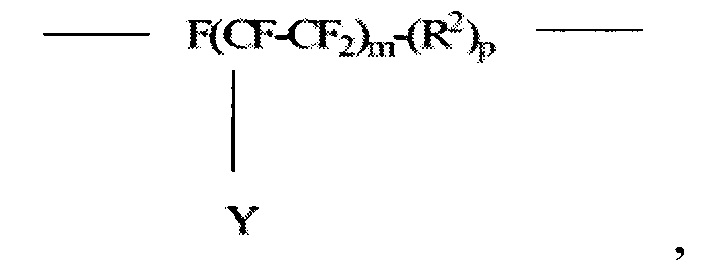

Предпочтительно, R1 обозначает фтор-замещенный углеводород. Предпочтительные фтор-замещенные углеводороды характеризуются структурой:

где Y обозначает F или CnF2n+1, m равен от 4 до 20, а n равен от 1 до 6, при этом R2 обозначает алкил, содержащий от 1 до 4 атомов углерода, и p равен от 0 до 18. Фтор-замещенные углеводороды могут также характеризоваться структурой:

,

,

где А обозначает атом кислорода или химическую связь, n равен от 1 до 6, у обозначает F или CnF2n, b равен, по крайней мере, 1, например, от 2 до 10, m равен от 0 до 6, и p равен от 0 до 18.

Предпочтительные кремнийорганические соединения включают галогенированные силоксаны, галогенированные алкоксисилоксаны, такие как перфторалкоксисилоксан (PFOSi), алкокси-галогенированные алкоксисиланы, такие как алкокси-перфторалкоксисилан, алкоксиацетилацетонат-галогенированные полисилоксаны, такие как алкоксиацетилацетонат-перфторалкоксисилоксан, алкоксиалкилсилилгалогениды, полиалкилсилоксаны, такие как полидиметилсилоксаны, и алкоксиацетилацетонат-полиалкилсилоксаны, такие как алкоксиацетилацетонат-(асас)-полидиметилсилоксаны. Примеры агентов для модификации поверхности включают галогенид тантала-перфторалкоксисилоксан, такой как TaCl5:PFOSi, тантал алкокси-перфторалкоксисилан, тантал алкоксиацетилацетонат-перфторалкоксисилоксан, например, Ta(EtO)4acac:PFOSi, алкоксиалкилсилилгалогенид тантала, галогенид тантала-полиалкилсилоксан, например, TaCls:PDMS, алкоксид ниобия-перфторалкоксисилоксан, такой как Nb(EtO)5:PFOSi и Ta(EtO)5:PFOSi, алкоксид титана-перфторалкоксисилоксан, например, Ti(n-BuO)4:PFOSi, алкоксид циркония-перфторалкоксисилоксан, алкоксид лантана-перфторалкоксисилан, например, La(iPrO)3:PFOSi, хлорид вольфрама-перфторалкоксисилоксан, например, WCl6:PFOSi, алкоксид тантала-полиалкилсилоксан, например, Ta(EtO)5:PDMS, и тантал алкоксиацетилацетонат-полиалкилсилоксан, например, Ta(EtO)4acac:PDMS.

В одном варианте фторированным углеводородом является соединение формулы Rf(CH2)p-Х, где Rf обозначает перфорированную углеводородную группу, включая замещенную кислородом углеводородную группу, такую как перфорированная алкильная группа или группа перфорированного алкиленового простого эфира, при этом p равен от 0 до 18, предпочтительно равен 0-4, и X обозначает полярную группу, такую как карбоксильная группа, например, характеризующуюся структурой -(C=O)-OR, a R обозначает водород, перфторалкил, алкил или замещенный алкил, содержащий от 1 до 50 атомов углерода.

Примеры перфторалкильных групп включают группы, характеризующиеся структурой F-(CFY-CF2)m, где Y обозначает F или CnF2n+1, m равен от 4 до 20, и n равен от 1 до 6.

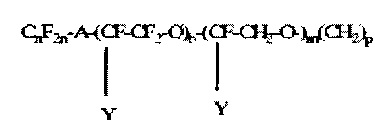

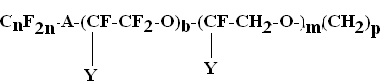

Примеры групп перфторалкиленовых простых эфиров включают группы, характеризующиеся структурой:

,

,

где А обозначает атом кислорода или химическую связь, n равен от 1 до 6, Y обозначает F или CnF2n, b равен от 2 до 20, m равен от 0 до 6, и p равен от 0 до 18, предпочтительно от 2 до 4 и более предпочтительно равен 2.

Предпочтительными фторированными соединениями являются сложные эфиры перфорированных спиртов, таких как спирты, характеризующиеся структурой F-(CFY-CF2)m-CH2-CH2-OH, где Y обозначает F или CnF2n+1, m равен от 4 до 20, а n равен от 1 до 6.

Другими предпочтительными фторированными углеводородами являются перфорированные углеводороды, характеризующиеся структурой Rf-(CH2)p-X, где Rf обозначает группу перфорированного алкиленового простого эфира или перфорированную алкильную группу, такую как группы, описанные выше, p равен целому числу от 0 до 18, предпочтительно от 0 до 4, и X обозначает карбоксильную группу, предпочтительно карбоксильную группу сложного эфира, содержащую от 1 до 50, предпочтительно от 2 до 20 атомов углерода в алкильной группе, которая соединена со сложноэфирной связью.

Другими предпочтительными фторированными углеводородами являются перфорированные углеводороды, характеризующиеся структурой Rf-(CH2)p-Z, где Rf и p имеют значения, как определено выше, Rf предпочтительно обозначает группу перфорированного алкиленового простого эфира, такую как группы, описанные выше, и p равен от 2 до 4, a Z обозначает группу фосфорной кислоты. Примеры групп фосфорной кислоты включают следующие группы:

и

и

где R'' обозначает углеводородный или замещенный углеводородный радикал, содержащий вплоть до 200, например, от 1 до 30 и от 6 до 20 атомов углерода, R'' может также включать упомянутые выше перфорированные алкильные группы, и R' обозначает Н, металл, такой как калий или натрий, или амин или алифатический радикал, например, алкил, включая замещенный алкил, содержащий от 1 до 50 атомов углерода, предпочтительно низший алкил, включающий от 1 до 4 атомов углерода, такой как метил или этил, или арил, включая замещенный арил, содержащий от 6 до 50 атомов углерода.

Предпочтительно фосфорная кислота характеризуется формулой II, где R и R' обозначают Н.

Пригодные способы получения агентов для модификации поверхности, в составе которых органический фрагмент металлсодержащего органического лиганда взаимодействует с материалом, содержащим кремнийорганическое соединение, или со фторированной углеводородной группой, описаны в патентах US серийный номер 7879437 и 8067103. Например, в одном варианте органический фрагмент металлоорганического соединения можно выбрать из таких групп, которые способны взаимодействовать с кислотами (или с их производными) в составе перфорированного алкиленового эфира.

В качестве примера, агент для модификации поверхности можно получить при смешивании металлсодержащего органического лиганда и материала, содержащего кремний, или фторированного углеводорода в закрытой системе, чтобы исключить гидролиз реагентов. Реакция может протекать в отсутствие растворителя или в присутствии нереакционноспособного растворителя, такого как хлорированный или фторированный растворитель, например, хлористый метилен. Для инициации и завершения реакции можно использовать нагревание. Растворитель можно удалять упариванием, и продукт реакции можно повторно растворять в пригодном растворителе, таком как спирт, например, этанол или пропанол, для нанесения на субстрат. Молярное соотношение материал, содержащий кремнийорганическое соединение/металлсодержащий органический лиганд, как правило, составляет от 100:1 до 1:100, предпочтительно от 1:1 до 10:1 в зависимости от валентности металла в составе металлсодержащего органического лиганда. Например, молярное соотношение кремнийорганическое соединение/Та(V), как правило, составляет 5:1.

В одном варианте агент для модификации поверхности можно представить формулой Xa(OR)bM, где OR обозначает С1-С18алкоксид, X обозначает гидрофобный хвост, который представляет собой кремнийорганическое соединение или фторированный углеводород, М обозначает металл в составе металлсодержащего органического лиганда, и а+b равно валентности М, и при этом, кроме того, ни а, ни b не равны нулю.

В типичном варианте осуществления настоящего изобретения агент для модификации поверхности можно получить при взаимодействии кремнийорганического соединения, такого как органический силан или полисилоксан, с металлсодержащим органическим лигандом, таким как производное алкоксида. Металл в составе металлсодержащего органического лиганда ковалентно связывается с кремнийорганическим соединением, при этом образуется якорный фрагмент и гидрофобный хвост. Пример схемы реакции агента для модификации поверхности, Xa(OR)bM, с кремнистым пластом, -(-O-Si-O-Si-)n, можно представить следующим образом:

Xa(OR)bM+(-O-Si-O-Si-)n→Xa(OR)b-1M-(O-Si-O-Si-)n+R-OH.

Агент для модификации поверхности можно закачивать в пласт в качестве компонента флюида для обработки скважины. Флюид для обработки скважины можно закачивать в пласт в любое время при проведении операции по обработке скважины. Флюид для обработки скважины может содержать разбавитель. Пригодные разбавители включают спирты, такие как метанол, этанол или пропанол, алифатические углеводороды, такие как гексан, изооктан и декан, простые эфиры, например, тетрагидрофуран, а также простые диалкиловые эфиры, такие как диэтиловый эфир. Разбавители для фторированных соединений включают перфорированные соединения, такие как перфорированный тетрагидрофуран. В качестве разбавителя можно также использовать водные щелочные растворы, такие как гидроксид натрия и калия.

Концентрация агента для модификации поверхности в составе флюида для обработки скважины, как правило, составляет от приблизительно 0,01 об. % до 100 об. %, или более типично от приблизительно 0,1 об. % до приблизительно 20 об. %.

В одном варианте осуществления настоящего изобретения флюидом для обработки скважины является флюид для гидроразрыва, флюид для гидроразрыва без расклинивающих агентов, флюид для кислотной обработки и т.п. В другом варианте осуществления настоящего изобретения флюидом для обработки скважины является компонент флюида для гидроразрыва, флюида для гидроразрыва без расклинивающих агентов, флюида для кислотной обработки и т.п. При использовании в составе флюида на водной основе для гидроразрыва пласта, агент для модификации поверхности предпочтительно диспергируют во флюиде.

Агенты для модификации поверхности, описанные в данном контексте, могут изменять поверхностную энергию обрабатываемого пласта. Полагают, что присоединение агента для модификации поверхности к поверхности пласта снижает поверхностную энергию субстрата за счет снижения плотности заряда на поверхности.

Присоединение содержащего металл якорного фрагмента в составе агента для модификации поверхности к пласту препятствует выкрашиванию мелкозернистых частиц за счет изменения зета-потенциала пластовых мелкозернистых частиц. При ковалентном присоединении металлсодержащего лиганда к поверхности, содержащей атомы Si или Al, миграция мелкозернистых частиц в области добычи из пласта сводится к минимуму, а также сводится к минимуму или стабилизируется накопление мелкозернистых частиц in-situ.

Гидрофобная природа хвоста, кроме того, изменяет смачиваемость поверхности пласта. Самоорганизация гидрофобного монослоя, ковалентно присоединенного к поверхности пласта, снижает водонасыщение на поверхности пласта и повышает извлечение воды с поверхности пласта.

При использовании агентов для модификации поверхности, описанных в данном контексте, можно дополнительно уплотнить твердые частицы слабо уплотненного, полууплотненного или рыхлого пласта. Связывание якорного фрагмента в составе агента для модификации поверхности с поверхностью пласта предотвращает или сводит к минимуму приток флюидов в пласт. Снижение плотности заряда приводит к агрегации твердых частиц.

Агент для модификации поверхности при закачивании в пласт может проникать в поровые пространства пласта. Многочисленные взаимодействия молекул агента для модификации поверхности с пластовыми твердыми частицами вызывают агрегацию или агломерацию пластовых твердых частиц. Кроме того, полагают, что реакционная способность агента для модификации поверхности с поверхностями пласта или участками поверхностей пласта вызывает агрегацию или агломерацию гидрофобного хвоста в участках, ближайших к поверхности пласта. Применение агентов для модификации поверхности в качестве средств для уплотнения пластовых твердых частиц является, прежде всего, эффективным при обработке сланцевых пластов.

Уплотнение дополнительно обеспечивает стабильность пласта, так как агрегированные твердые частицы обеспечивают обратный поток флюида через закаченные флюиды без выноса пластовых твердых частиц с потоком обратно на поверхность. Указанное явление можно объяснить присоединением якорного фрагмента в составе агента для модификации поверхности к поверхности пласта, а также расположением хвоста в составе агента для обработки, обеспечивающим ограниченное время контактирования флюида с поверхностью пласта.

В другом варианте осуществления настоящего изобретения при использовании агента для модификации поверхности можно снизить набухание, диспергирование, измельчение, миграцию и разрушение глины другого типа в нефтеносных и газоносных эксплуатируемых пластах, при этом добыча природного флюида может приводить к вытеснению мелкозернистых частиц в фильтрующие каналы. Степень набухания, а также миграции глинистых частиц в большинстве случаев повышается, если структура пластовых глин нарушается чужеродными веществами, такими как флюиды на водной основе для обработки скважины. Аналогично образованию мелкозернистых частиц, набухание и миграция пластовых глин представляет проблему при интенсификации и заканчивании скважины, например, из-за увеличения суммарного объема флюидов для обработки. Например, в присутствии флюидов для обработки скважины глины в большинстве случаев расширяются, и их структура нарушается, при этом глины переходят в рыхлое состояние, и образуются частицы, которые мигрируют в ствол скважины. Присутствие гидрофобного хвоста в составе агента для модификации поверхности предотвращает набухание и миграцию частиц пластовой глины. Таким образом, при закупоривании пластовых капилляров с помощью агента для модификации поверхности, описанного в данном контексте, можно снизить или предотвратить набухание и миграцию пластовой глины. При этом потеря проницаемости пласта сводится к минимуму, что приводит лишь к незначительному снижению скорости потока углеводородов, если такое снижение вообще наблюдается.

В предпочтительном варианте осуществления настоящего изобретения агент для модификации поверхности используют для обработки сланцевого пласта или обогащенного глиной пласта, чтобы обеспечить покрытие поверхности пласта, снижающее абсорбцию воды или включение воды, а также чтобы снизить набухание.

Присутствие гидрофобного хвоста в составе агента для модификации поверхности затрудняет проникновение воды в водонасыщенные зоны эксплуатируемого пласта без снижения относительной нефте- или газопроницаемости. В связи с тем, что относительная проницаемость зависит от структуры и размера пор, смачиваемости поверхности пласта и капиллярного давления воды в пласте, в некоторых случаях, например, когда пласт содержит поры большого размера, водопроницаемость и нефтепроницаемость можно повысить. При наличии поверхностей с малым размером пор гидрофобный хвост в составе агента для модификации поверхности, присоединенный не напрямую к неорганической поверхности пласта через якорный фрагмент, в некоторой степени не изменяет нефтепроницаемость. Например, такое действие, является, прежде всего, эффективным в нефтенасыщенных пластах песчаника, и при этом наблюдается способность к снижению водопроницаемости в основном в водонасыщенных зонах.

Агенты для модификации поверхности, описанные в данном контексте, также можно использовать при обработке обогащенных газом или ретроградных газоконденсатных резервуаров-коллекторов, и в связи с этим указанные агенты имеют значение для ретроградных газоносных месторождений за счет повышения добычи конденсата. В указанных резервуарах-коллекторах тяжелая концевая фракция газов может осаждаться в жидкой форме из газового раствора при снижении пластового давления в скважине ниже температуры конденсации газа. Когда насыщение сконденсированной жидкости превышает предельное значение насыщения конденсата, она стекает вниз под действием силы тяжести. В случае ретроградных газов, жидкости не могут повторно абсорбироваться в газовую фазу, даже при повышении давления за счет снижения скорости. При закачивании флюида для обработки скважины, содержащего агент для модификации поверхности, описанный в данном контексте, в скважину для добычи ретроградного газа можно поддерживать проницаемость пласта и при этом сводить к минимуму выпадение конденсата. Указанное свойство в свою очередь сводит к минимуму возможность образования эмульсии осажденных углеводородов и воды, поступающей из флюида на водной основе для обработки скважины. Таким образом можно поддерживать давление ниже температуры конденсации углеводородов. При повышении проницаемости жидких углеводородов через пласт можно свести к минимуму потери жидких легких конденсатов, и в связи с этим можно легко вытеснять жидкие легкие конденсаты.

Агенты для модификации поверхности, описанные в данном контексте, также можно использовать для повышения эффективности извлечения воды. Присутствие гидрофобного хвоста в составе агента для модификации поверхности обеспечивает повышенное извлечение возвратной воды из скважины после возвращения флюида для гидроразрыва на поверхность. В некоторых случаях содержание возвратной воды может составлять лишь 25%, в то время как в ряде других случаев содержание возвратной воды может составлять вплоть до 75% в расчете на объем флюида, который был закачан в скважину. Указанное применение, прежде всего, пригодно в сланцевых трещинах, характеризующихся комплексом узких трещин с ограниченной проходимостью, где значения степени извлечения флюида, как правило, находятся в низком диапазоне (30% или менее). Указанное недостаточно высокое извлечение в большинстве случаев можно объяснить повреждением пласта (из-за остатков полимерных гелей), приводящим к сниженной добыче газа/нефти. В связи с этим, описанные в настоящем изобретении способы, которые обеспечивают повышенное извлечение воды из пласта сланцевого типа, можно интерпретировать как снижающие повреждение пласта и, следовательно, повышающие продуктивность скважины. Например, при проведении стандартных операций по гидроразрыву сланцевого пласта месторождения Marcellus в скважину можно закачивать от 20000 до 150000 баррелей флюида для гидроразрыва в зависимости от числа этапов закачивания.

Гидрофобная природа агента для модификации поверхности может, кроме того, обеспечивать контроль конденсации воды в порах зоны скважины, расположенной вблизи ствола скважины проницаемого пласта. В большинстве случаев жидкая зона, образовавшаяся при конденсации углеводородов в газоносном резервуаре-коллекторе вблизи ствола скважины, препятствует прохождению газового потока, снижая продуктивность скважины при формировании зон «водяного барьера» или «водяного вала». В присутствии агента для модификации поверхности можно снизить конденсацию воды в порах зоны скважины, расположенной вблизи ствола скважины проницаемого пласта. Перемещение флюидов и приток воды через поры зоны скважины, расположенной вблизи ствола скважины пласта, можно контролировать, подавляя образование водяного вала за счет присутствия гидрофобного хвоста в составе агента для модификации поверхности.

Агент для модификации поверхности, кроме того, можно использовать для повышения продуктивности нагнетательных скважин в ходе операции по заводнению. Промысловая вода или буровая вода, закаченные через одну или более нагнетательных скважин в пласт, вытесняют нефть из пласта и повышают эффективность добычи углеводородов. В одном варианте осуществления настоящего изобретения одну или более нагнетательных скважин можно размещать на расстоянии друг от друга и пробуривать таким образом, чтобы обеспечить закачивание флюида, содержащего агент для модификации поверхности, в направлении одной или более эксплуатируемых скважин, а также в углеводородсодержащий пласт. Присутствие гидрофобного хвоста в составе агента для модификации поверхности повышает степень направленности водяного потока в матрице подземного пласта. По мере того как флюид закачивают в пласт, агент для модификации поверхности в составе флюида для обработки скважины способствует перемещению воды через пласт в обратном направлении. При этом углеводороды вытесняют в направлении эксплуатируемой скважины или скважин. Затем углеводороды извлекают из эксплуатируемой скважины на поверхность.

Агент для модификации поверхности, описанный в данном контексте, кроме того, можно использовать для обработки пластов нефтеносных песчаников. Стандартную добычу углеводородов из отложений тяжелой нефти в нефтеносном песчанике обычно осуществляют при закачивании пара для снижения вязкости сырой нефти, переводя нефть в состояние, когда ее можно вытеснить в направлении эксплуатируемых скважин. Тяжелая нефть неподвижна при температурах в резервуаре-коллекторе и, в связи с этим, нефть, как правило, нагревают, чтобы снизить ее вязкость и обеспечить подвижность нефтяного потока. Агент для модификации поверхности повышает скорость нефтяного потока и, таким образом, эффективность добычи нефти из нефтеносного песчаника, сводя к минимуму поступление потока воды в отложения. Гидрофобность агента для модификации поверхности, кроме того, сводит к минимуму отрицательное влияние пара при добыче нефти из отложений нефтеносных песчаников.

В другом варианте осуществления настоящего изобретения агент для модификации поверхности используют в процессе кислотной обработки для повышения проникновения кислоты в пласт. В связи с тем, что гидрофобный хвост в составе агента для модификации поверхности расположен либо на поверхности пласта, либо вблизи нее, реакция кислоты с поверхностью пласта замедляется. Следовательно, реакционноспособная кислота может проникать в пласт в областях, более удаленных от участка закачивания флюида для обработки. Таким образом, можно обеспечить более глубокое проникновение кислоты в скважину.

Кроме того, агент для модификации поверхности можно использовать для прекращения поступления воды в пласт. В этом отношении агент для модификации поверхности, прежде всего, находит применение при обработке материнской породы пластов, включающих более тонко раздробленные частицы между более крупными частицами горных пород или включающих более тонко раздробленные частицы, в которые внедрены более крупные частицы. Гидрофобный хвост в составе агента для модификации поверхности снижает приток воды в материнскую породу пластов, характеризующуюся низкой проницаемостью. Кроме того, в материнской породе пластов образуется значительное количество воды за счет притока воды в ствол скважины. В течение времени количество или процентное содержание промысловой воды может увеличиваться, вызывая соответствующее снижение добычи требуемых углеводородов, что в итоге приводит к неэкономичности дальнейшей добычи углеводородов из скважины. Гидрофобный хвост, присоединенный не напрямую к пласту, блокирует приток воды в пласт или другим образом снижает приток воды. Указанное свойство приводит к повышению объема добычи углеводородов и в конечном итоге повышает объем извлекаемых запасов.

В одном варианте осуществления настоящего изобретения агент для модификации поверхности может выполнять функцию пассивного противобактериального агента, препятствующего росту бактерий, вызванному в основном азотом и/или фосфором, присутствующим в пластовой воде или во флюиде, закаченном в пласт. Гидрофобный хвост агента для модификации поверхности отталкивает флюид от пласта и таким образом снижает время контактирования флюида в пласте. Указанное свойство предотвращает рост аэробных бактерий, анаэробных бактерий и других микроорганизмов.

В другом варианте осуществления настоящего изобретения агент для модификации поверхности можно использовать для пассивного подавления, контроля, предотвращения образования солевых отложений или удаления солевых отложений на пласте или внутри него. Гидрофобный хвост в составе агента для модификации поверхности сводит к минимуму или снижает способность таких материалов к сцеплению с пластом. Указанное свойство можно объяснить гидрофобной природой таких неорганических солевых отложений, как соли кальция, бария, магния и т.п., включая отложения сульфата бария, сульфата кальция и карбоната кальция. Кроме того, композитные материалы можно использовать при обработке других неорганических солевых отложений, таких как отложения сульфидов металлов, таких как сульфид цинка, сульфид железа и т.п. В связи с тем, что указанные солевые отложения характеризуются тенденцией закупоривать поровые пространства и снижать пористость и проницаемость пласта, агент для модификации поверхности, описанный в данном контексте, повышает проницаемость пласта.

При нанесении в виде покрытия на субстрат обрабатываемого пласта, объемная природа углеводородного хвоста в составе агента для модификации поверхности препятствует осаждению или контролирует осаждение органических твердых частиц на субстрате пласта, при этом мелкозернистые частицы возвращаются на поверхность вместе с флюидом. Кроме того, связывание металла в составе агента для модификации поверхности с пластом сводит к минимуму число участков связывания таких органических твердых частиц. В связи с этим, агенты для модификации поверхности можно использовать для контроля или предотвращения образования отложений органических материалов (таких как парафины и/или асфальтены) в пласте или на нем. Известно, что указанные твердые вещества и частицы оказывают отрицательное влияние на общую эффективность заканчивания скважин и, аналогично ингибиторам солевых отложений, могут осаждаться из промысловой воды и создавать заторы в путях движения флюидов в пласте. Образование и отложение указанных нежелательных загрязнений снижает проницаемость подземного пласта, продуктивность скважины и в некоторых случаях может полностью блокировать колонну обсадных труб.

Агент для модификации поверхности, кроме того, можно вводить в не-углеводородсодержащую эксплуатируемую скважину для удаления минерализованной воды. Указанное применение можно использовать в тех случаях, когда не проводят операции по заводнению скважины. В ходе такой операции минерализованную воду можно удалить при закачивании воды в скважину для сброса минерализованных сточных вод в проницаемую толщу пластов с низким давлением ниже уровня пресной воды.

Связывание агента для модификации поверхности с подземным пластом повышают при проведении первой предварительной обработки пласта. В ходе предварительной обработки в скважину, которая проходит через пласт, сначала закачивают флюид на неводной основе. Затем в скважину закачивают агент для модификации поверхности. Доступность участков связывания агента для модификации поверхности с поверхностью подземного пласта повышают при предварительной обработке подземного пласта флюидом на неводной основе.

Можно использовать любой неводный растворитель, способный снижать водонасыщение и повышать эффективность извлечения воды с поверхности пласта. Как правило, флюиды на неводной основе содержат не более 18 атомов углерода и могут включать более одного растворителя.

Примеры неводных растворителей включают спирты, такие как первичный, вторичный или третичный C1-C6алканол, такой как метанол, этанол и пропанол, углеводороды, такие как парафиновая нефть, минеральное масло, а также С4-C18углеводород, такой как гексан, изооктан, декан, ксилол, н-пентан, н-гексан и т.п., галогенированные углеводороды, такие как хлорированные или фторированные углеводороды, такие как хлористый метилен, гликоли, такие как этиленгликоль и метилбутилэтиленгликоль, простые C3-C18эфиры, включая простые гетероциклические эфиры, такие как тетрагидрофуран, и простые алкиловые эфиры, такие как монобутиловый эфир, а также простые диалкиловые эфиры, такие как диэтиловый монобутиловый эфир, простые эфиры гликолей, такие как метиловый эфир дипропиленгликоля, перфорированные соединения, такие как перфорированный тетрагидрофуран, а также смеси указанных соединений.

В предпочтительном варианте осуществления настоящего изобретения флюидом на неводной основе являются взаиморастворимые растворители (определенные как любые химически взаиморастворимые растворители в углеводородах и воде), такие как простые эфиры гликолей и монобутиловый эфир этиленгликоля.

Одну или более стадий закачивания в скважину флюидов на неводной основе можно проводить до закачивания агента для модификации поверхности. При использовании более одной стадии закачивания в скважину флюида на неводной основе до закачивания агента для модификации поверхности, на каждой стадии можно закачивать один и тот же флюид на неводной основе или различные флюиды на неводной основе. Так, например, на обеих, первой и второй стадиях в качестве флюида на неводной основе в скважину можно закачивать один и тот же углеводород, или на первой стадии можно закачивать спирт, а на второй стадии закачивать углеводород. При использовании более двух стадий закачивания в скважину флюидов на неводной основе, до закачивания агента для модификации поверхности, на всех стадиях или более чем на одной стадии можно закачивать один и тот же флюид на неводной основе или на каждой стадии можно закачивать различные флюиды на неводной основе и т.д.

До закачивания флюида на неводной основе в скважину или между проведением различных стадий закачивания флюидов на неводной основе в скважину, поверхность пласта можно дополнительно обрабатывать щелочным раствором, таким как гидроксид натрия или гидроксид калия.

При обработке пласта солевым раствором, до закачивания в скважину агента для модификации поверхности, предпочтительно проводят одну или более последовательных стадий обработки пласта флюидом на неводной основе. Закачивание щелочного раствора в скважину является, прежде всего, предпочтительным для пластов, состоящих из оксидов металлов, чтобы обеспечить регенерацию участков связывания агента для модификации поверхности с пластом.

Таким образом, предпочтительные варианты осуществления настоящего изобретения характеризуются преимуществами по сравнению с предшествующим уровнем техники, и они предназначены для осуществления одного или более объектов настоящего изобретения. Однако в настоящем описании не требуется каждый из компонентов и действий, описанных выше, и настоящее описание никоим образом не ограничивается описанными выше вариантами осуществления или способами проведения операции. Любой один или более из указанных выше компонентов, характеристик и процессов можно применять в любой пригодной конфигурации без включения других таких компонентов, характеристик и процессов. Кроме того, настоящее изобретение включает дополнительные характеристики, возможности, функции, способы, применения и назначения, которые специально не описаны в данном контексте, но представляются очевидными или становятся очевидными на основании настоящего описания, прилагаемых чертежей и пунктов формулы изобретения.

Все процентные значения, приведенные ниже в разделе Примеры, даны в массовых процентах (мас. %), если не указано иное.

Примеры

Пример 1

Образцы керна песчаника месторождения Верия (Berea) диаметром 1,0 дюйм и длиной 1,5 дюйма, характеризующиеся проницаемостью по азоту 200 миллидарси (мд), продували воздухом и затем насыщали 2% водным раствором хлорида калия (КС1) или парафиновым флюидом Isopar™ фирмы ExxonMobil Chemical Company. Затем керн устанавливали в гидростатический кернодержатель. На выходной участок керна подавали противодавление приблизительно 200 фунтов на кв. дюйм, а эффективное давление на весь цилиндр составляло приблизительно 1000 фунтов на кв. дюйм (имитация давления вышележащих пород). Эффективное давление моделировало внутрискважинное давление пласта. При достижении насыщения KCl через керн пропускали поток парафинового флюида, при этом определяли базовую линию нефтепроницаемости керна, затем пропускали поток раствора KCl, при этом определяли базовую линию водопроницаемости. При достижении насыщения парафиновым флюидом через керн пропускали поток раствора KCl, при этом определяли базовую линию водопроницаемости керна, затем пропускали поток парафинового флюида, при этом определяли базовую линию нефтепроницаемости. Падение давления измеряли по всей длине керна и полученное значение использовали для расчета индивидуальных базовых линий водопроницаемости и нефтепроницаемости.

Затем в отдельные образцы керна закачивали пять поровых объемов чистого флюида H1-F и Aculon-E (2% растворы агентов для обработки в органическом растворителе, где агенты для обработки содержали переходный металл, присоединенный к фторированному углеводородному хвосту), а также AL-A (2% раствор агента для обработки в органическом растворителе, где агент для обработки содержал переходный металл, присоединенный к гидрофобному хвосту), которые все представляли собой коммерческие продукты фирмы Aculon Inc., и образцы керна выдерживали для пропитки соответствующим агентом в течение приблизительно одного часа. После обработки сначала пропускали поток нефти и проводили сравнение нефтепроницаемости сразу после обработки с нефтепроницаемостью до обработки. После нефти пропускали поток воды, определяя водопроницаемость при остаточном нефтенасыщении после обработки, и полученное значение сравнивали с водопроницаемостью непосредственно перед обработкой. При этом фактически измеряли нефтепроницаемость при предельном водонасыщении и водопроницаемость при остаточном нефтенасыщении и затем определяли восстановление проницаемости (в %).

На фиг. 3 показано восстановление водопроницаемости (в %) и восстановление нефтепроницаемости (в %) после проведения испытаний с использованием агентов H1-F и Aculon-E. На фиг. 3 видно, что восстановление нефтепроницаемости незначительно превышает восстановление водопроницаемости. На фиг. 3 также видно, что восстановление проницаемости газа (в %) при использовании агента AL-A превышает 100%. Данные, представленные на фиг. 3, свидетельствуют о том, что обработка керна агентом для обработки, включающим металл, присоединенный к гидрофобному хвосту, обеспечивает повышенную степень возвращения флюидов из скважины. Представленные данные также демонстрируют, что агент для обработки стабилизирует перемещение мелкозернистых частиц, так как при перемещении мелкозернистых частиц наблюдается сниженная проницаемость. Кроме того, на фиг. 3 показано, что применение агента для обработки снижает обратный поток твердых веществ на поверхность за счет увеличения проницаемости. Кроме того, отсутствие сниженной проницаемости подтверждает минимальное набухание глины. Более того, возможность быстрого извлечения воды при использовании агента для обработки обеспечивает минимальное время пребывания микроорганизмов, солевых отложений, а также органических отложений, таких как асфальтены. Повышение пропускной способности резервуара-коллектора в отношении углеводородов иллюстрирует повышение объема добычи углеводородов из отложений нефтеносных песков. Кроме того, гидрофобное покрытие пласта агентом для обработки позволяет дополнительно подавлять реакционную способность кислоты, при этом обеспечивая более глубокое проникновение кислоты в пласт.

Пример 2

Приблизительно 5 г глины (моделирующей буровой глинистый раствор Вайоминга (Wyoming)), содержащей 92 мас. % диоксида кремния (или кварца) и 8 мас. % монтмориллонита, обрабатывали агентом H1-F, описанным в примере 1, и помещали в печь, температура которой составляла приблизительно 150°F, при этом упаривали растворитель и получали глину с покрытием агента для обработки. Необработанную глину также помещали в печь и нагревали в тех же условиях.

Испытания для определения времени капиллярного всасывания проводили, помещая образцы глины в воронку на фильтровальную бумагу и пропуская воду через воронку. В отдельных экспериментах вода содержала стабилизаторы глины - 2 об. % раствор KCl, 1 г/т ClayCare™ и 1 г/т Claytreat 3С™ (ClayCare и Claytreat являются коммерческими продуктами, выпускаемыми фирмой Baker Hughes Incorporated). При проведении эксперимента сравнения через воронку пропускали пресную воду. К фильтровальной бумаге присоединяли два электрода. Затем определяли разницу во времени между достижением водой первого электрода на бумаге и достижением водой второго электрода на бумаге.

На фиг. 4 видно, что при обработке песка агентом H1-F, пресная вода достигает второго электрода в шесть раз быстрее по сравнению со случаем, когда песок не обработан агентом H1-F. Кроме того, указанное время уменьшается, если вода содержит стабилизаторы глины - KCl, ClayCare и Claytreat 3С. Представленные данные свидетельствуют о том, что при обработке глины агентом H1-F наблюдается подавление набухания глины.

Пример 3

Испытания на проницаемость проводили с использованием образцов искусственного керна, состоящего из гравия размером 20-40 меш, кварцевого песка размером 100 меш и диоксида кремния размером 325 меш. Диоксид кремния размером 325 меш моделировал мелкозернистые частицы в пластах. Образцы искусственного керна диаметром 1,0 дюйм и длиной 2,0 дюйма, характеризующиеся проницаемостью по азоту 100 мд, насыщали 2% водным раствором KCl. Затем образцы керна устанавливали в гидростатический кернодержатель. На выходной участок образца керна подавали противодавление приблизительно 200 фунтов на кв. дюйм, а эффективное давление на весь цилиндр составляло приблизительно 1000 фунтов на кв. дюйм (имитация давления вышележащих пород). Эффективное давление моделировало внутрискважинное давление пласта. Затем через образцы керна пропускали поток парафинового флюида Isopar™, при этом определяли базовую линию нефтепроницаемости образцов керна. При достижении насыщения парафиновым флюидом через образцы керна пропускали поток раствора KCl. Падение давления измеряли по всей длине образцов керна и полученное значение использовали для расчета индивидуальных базовых линий водопроницаемости и нефтепроницаемости.

Затем в отдельные образцы керна закачивали пять поровых объемов чистого флюида Hl-F, Aculon-E и AL-B и образцы керна выдерживали для пропитки соответствующим агентом в течение приблизительно одного часа. После обработки через каждый образец керна пропускали поток парафинового флюида и измеряли нефтепроницаемость при предельном водонасыщении и затем определяли восстановление проницаемости (в %). После нефти пропускали поток воды, определяя водопроницаемость при остаточном нефтенасыщении после обработки, и полученное значение сравнивали с водопроницаемостью непосредственно перед обработкой. При этом фактически измеряли нефтепроницаемость при предельном водонасыщении и водопроницаемость при остаточном нефтенасыщении и затем определяли восстановление проницаемости (в %).

Данные, представленные на фиг. 5, свидетельствуют об отсутствии снижения проницаемости и об отсутствии движения мелкозернистых частиц.

Пример 4

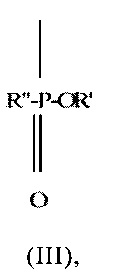

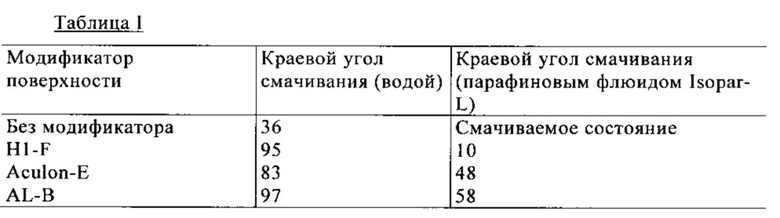

Влияние агентов для модификации поверхности на воду и углеводороды определяли для трех субстратов. Каждый из агентов для модификации поверхности включал гидрофобный хвост и якорный фрагмент. Якорный фрагмент обеспечивал фиксацию агента для модификации поверхности на поверхности субстрата за счет образования ковалентной связи. В качестве агентов для модификации поверхности использовали H1-F и Aculon-E (включающие 2% раствор агента для обработки, содержащего переходный металл (якорный фрагмент), присоединенный к фторированному углеводородному хвосту, в органическом растворителе) и AL-B (включающий 2% раствор органического фосфоната (якорный фрагмент), содержащего полимерный углеводородный гидрофобный хвост, в смеси органических растворителей), которые все представляли собой коммерческие продукты фирмы Aculon Inc. Агенты Aculon-E и AL-B проявляли гидрофобные и олеофобные свойства, в то время как агент H1-F характеризовался только гидрофобными свойствами.

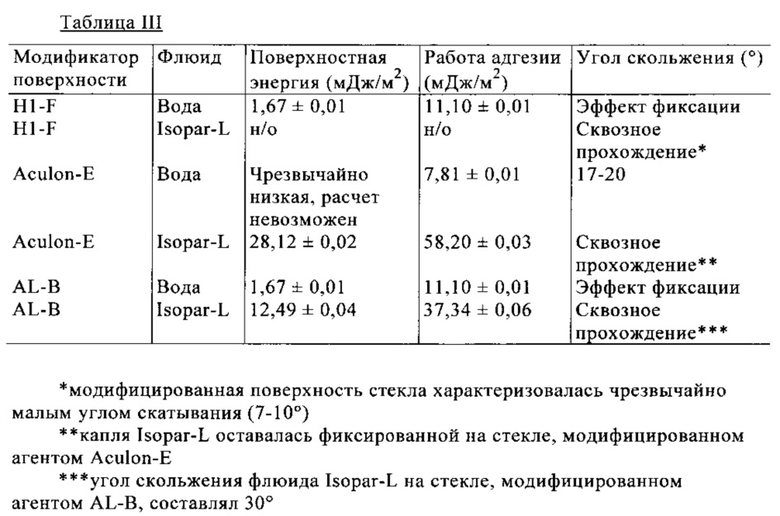

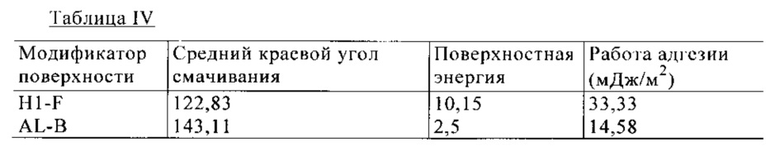

Агент для модификации поверхности распыляли на предметное стекло (характеризующееся более ровной поверхностью по сравнению с природной горной породой), на керн песчаника месторождения Огайо (Ohio) и керн песчаника месторождения Верия (Berea), при этом получали покрытие толщиной приблизительно от 1 нм до 10 нм. Для испытаний использовали керны песчаников месторождений Огайо (Ohio) и Верия (Berea) диаметром приблизительно 1,0 дюйм и длиной 1,5 дюйма. Якорный фрагмент в составе агента для модификации поверхности взаимодействовал с оксидами на поверхности субстрата. В результате происходило ковалентное присоединение агента для модификации поверхности к поверхности субстрата. Затем образцы выдерживали в печи при температуре 150°F до полного высушивания образцов, при этом удаляли растворитель. После модификации все поверхности субстрата приобретали гидрофобные свойства. Затем определяли краевой угол смачивания и угол скольжения (или скатывания) и использовали полученное значение в качестве первичного критерия эффективности. Краевой угол смачивания характеризует смачиваемость поверхности, в то время как угол скольжения и гистерезис краевого угла смачивания характеризуют способность флюида скатываться с субстрата.