Изобретение относится к камерам сгорания газотурбинных двигателей, использующим жидкое топливо, предпочтительно авиационных двигателей. Изобретение может быть использовано при конструировании камеры сгорания перспективного авиационного двигателя.

Одной из важнейших задач при разработке камер сгорания является снижение уровня эмиссии веществ, загрязняющих атмосферу - оксидов азота, оксида углерода, несгоревших углеводородов. Международная организация гражданской авиации последовательно снижает нормы эмиссии оксидов азота, и соответствовать им смогут только авиационные двигатели с малоэмиссионными камерами сгорания.

Изучение физико-химических процессов, приводящих к образованию оксидов азота, позволило разработать некоторые способы снижения их выбросов в атмосферу, что нашло отражение в технологии сжигания топлива и в конструкции малоэмиссионных камер сгорания газотурбинных двигателей различного назначения.

Большой потенциал для снижения эмиссии оксидов азота связан с фактором температуры пламени и продуктов сгорания в камере сгорания, поскольку скорость образования оксидов азота экспоненциально зависит от температуры в зоне горения. Уменьшение температуры в зоне горения камеры сгорания позволит уменьшить выбросы оксидов азота.

Температура воздуха на входе в зону горения определяет температуру пламени и скорость реакций горения при прочих равных условиях. В камеру сгорания газотурбинного двигателя сжатый и нагретый в компрессоре воздух поступает через диффузор, являющийся безотрывной частью входного участка камеры сгорания, предназначенного для уменьшения скорости потока воздуха и распределения его на потоки, поступающие в жаровую трубу через ее фронт и в кольцевые каналы.

Известно (см., например, статью «7-ступенчатый экспериментальный компрессор высокого давления. Результаты испытаний», А.И. Ланшин, А.Н. Старцев и др., журнал «Насосы. Турбины. Системы», №2(23)/2017, Москва, стр. 22-23), что температура воздуха, поступающего по каналу из компрессора в диффузор, неоднородна по радиусу. При степени повышения полного давления πк более 30 в центральной части (ядре) потока она оказывается не менее чем на 20°С ниже температуры воздуха около стенок канала. Такой профиль температуры имеют все потоки воздуха на выходе из компрессоров высокого давления (КВД) с высоконапорными ступенями. Это связано с тем, что основная работа по сжатию воздуха рабочими лопатками компрессора осуществляется их периферийными и корневыми участками. Температура воздуха за КВД у наружной стенки канала на входе в диффузор камеры сгорания оказывается выше на 6-10°С, чем у внутренней стенки из-за обратного перетекания воздуха через радиальный зазор между лопаткой и корпусом КВД и его многократного сжатия и нагревания в каждой ступени компрессора.

Этот известный факт, однако, не был ранее использован для снижения температуры воздуха на входе в жаровую трубу камеры сгорания.

В диффузоре камеры сгорания происходит торможение воздушного потока за счет его расширения, а также выравнивание температуры потока по радиусу вследствие поперечного перемешивания слоев воздуха. Известные конструкции диффузора обеспечивают более эффективное торможение воздушного потока (для сокращения длины диффузора), а также распределение потока воздуха в диффузоре на потоки, поступающие в жаровую трубу через фронт и ее стенки.

Известна кольцевая камера сгорания для авиационного турбовинтового двигателя (RU 2365821, 2009), содержащая диффузор с разделительным элементом, разделяющим поток воздуха, выходящий из компрессора, на два кольцевых потока, причем разделительный элемент образован тонким листом, соединенным конструкционными рычагами (стойками, пилонами) с внутренней и наружной стенками диффузора, угол расширения каждого потока составляет около 12-13°.

Недостатком предложенной конструкции камеры сгорания является то, что она не позволяет выделить центральную часть потока воздуха, поступающего из КВД, и направить его в зону горения через фронт жаровой трубы.

Известна камера сгорания газотурбинного двигателя (RU 2435104, 2011) с направляющим устройством для потока воздуха, содержащая спрямляющий аппарат и расположенный за ним диффузор.

Диффузор содержит две коаксиальные стенки, связанные друг с другом при помощи перегородок, и дополнительную разделительную перегородку, которая закреплена на перегородках диффузора между его внутренней стенкой и наружной стенкой, причем разделительная перегородка выполняет функцию разделения потока газа, выходящего из диффузора, на две кольцевые коаксиальные струи.

Известная конструкция камеры сгорания также не позволяет выделить центральный поток воздуха, поступающего из диффузора в камеру сгорания.

Наиболее близким аналогом заявленного изобретения является кольцевая камера сгорания газотурбинного двигателя (US 6651439, 2003), включающая жаровую трубу, фронтовое устройство, обтекатель с открытой передней центральной частью и диффузор, содержащий наружную стенку, внутреннюю стенку и две кольцевые перегородки между ними, образующие три кольцевых прохода внутри диффузора для подачи воздуха в камеру сгорания, при этом каждая перегородка состоит из основного участка, входного участка и выходного участка.

Диффузор обеспечивает подачу выделенных частей воздушного потока под разными углами к оси двигателя и позволяет направить поток из центрального прохода под небольшим наклоном вдоль оси симметрии продольного сечения камеры сгорания в зону горения через фронтовое устройство жаровой трубы и два потока из наружного и внутреннего проходов (по отношению к центральному потоку) направить в сторону стенок жаровой трубы.

Однако известная камера сгорания имеет существенные недостатки, обусловленные функцией перегородок, а именно:

- выходной участок каждой из кольцевых перегородок имеет плохо обтекаемую форму и утоплен по отношению к стенкам диффузора, что приводит к отрывам потока воздуха и образованию в следе за перегородками зон обратных токов и, как следствие, к выравниванию температуры в центральном потоке воздуха из-за его смешивания за диффузором с наружным и внутренним потоками;

- перегородки размещены так, что их выходные участки смещены внутрь по отношению к кромкам открытой передней части обтекателя, что приводит к поступлению в жаровую трубу через фронтовое устройство части потоков воздуха из наружного и внутреннего проходов диффузора, имеющих более высокую температуру, и их дальнейшему перемешиванию с центральным потоком;

- кромки входных участков перегородок выполнены скругленными, что ухудшает разделение потока воздуха на входе в диффузор.

В совокупности, наличие данных недостатков ведет к тому, что диффузор обеспечивает более равномерное распределение потока по фронту жаровой трубы, не позволяет выделить центральный поток воздуха с более низкой температурой, что в свою очередь не позволяет уменьшить образование оксидов азота.

Техническая проблема, на решение которой направлено изобретение, заключается в уменьшении образования оксидов азота при сжигании топлива в камере сгорания газотурбинного двигателя.

Технический результат, достигаемый при реализации настоящего изобретения - снижение температуры пламени и продуктов сгорания в жаровой трубе.

Технический результат достигается за счет того, что кольцевая камера сгорания газотурбинного двигателя содержит жаровую трубу, фронтовое устройство, обтекатель с открытой передней центральной частью и диффузор, содержащий наружную стенку, внутреннюю стенку и две кольцевые перегородки между ними, образующие три кольцевых прохода внутри диффузора для подачи воздуха в камеру сгорания, при этом каждая перегородка состоит из основного участка, входного участка и выходного участка, кромки входных участков перегородок выполнены острыми, выходные участки перегородок выступают по отношению к стенкам диффузора и имеют форму, обеспечивающую предотвращение отрыва потока воздуха и образование в следе за ними зон обратных токов, поверхности основных участков перегородок имеют коническую форму, а кромки открытой передней части обтекателя лежат на продолжении образующих поверхностей основных участков перегородок.

Существенные признаки могут иметь развитие и продолжение. Выходные участки перегородок могут выступать по отношению к стенкам диффузора на длину, в 2-3 раза превышающую высоту проходов между перегородками и стенками, а расстояние между диффузором и обтекателем может превышать максимальное радиальное расстояние между перегородками не более чем в 3 раза.

Указанные существенные признаки обеспечивают решение поставленной технической проблемы с достижением заявленного технического результата, так как:

а) выполнение кромок входных участков перегородок острыми обеспечивает разделение потока воздуха на три части без их перемешивания друг с другом на входе в диффузор;

б) выполнение выходных участков перегородок выступающими по отношению к стенкам диффузора и имеющими форму, обеспечивающую предотвращение отрыва потока воздуха и образование в следе за ними зон обратных токов, предотвращает выравнивание температуры в центральном потоке воздуха, поступающем в жаровую трубу через фронтовое устройство и имеющем более низкую температуру, и его смешивание за диффузором с потоками из наружного и внутреннего проходов диффузора;

в) выполнение поверхностей основных участков перегородок имеющими коническую форму и выполнение кромок открытой передней части обтекателя лежащими на продолжении образующих поверхностей основных участков перегородок обеспечивает поступление в жаровую трубу только центрального потока воздуха без его перемешивания с потоками из наружного и внутреннего проходов диффузора.

В свою очередь, поступление в жаровую трубу центрального потока воздуха с более низкой температурой ведет к снижению в ней температуры пламени и продуктов сгорания.

Указанные дополнительные признаки выполнения выходных участков перегородок выступающими по отношению к стенкам диффузора на длину в 2-3 раза превышающую высоту проходов между перегородками и стенками, а расстояния между диффузором и обтекателем превышающим максимальное радиальное расстояние между перегородками не более чем в 3 раза также влияют на достижение заявленного технического результата, позволяя дополнительно обеспечить предотвращение перемешивания центрального потока воздуха на выходе из диффузора с потоками из наружного и внутреннего проходов диффузора посредством уменьшения расстояния между диффузором и открытой передней частью обтекателя.

Настоящее изобретение поясняется следующим подробным описанием конструкции кольцевой камеры сгорания газотурбинного двигателя и ее работы со ссылкой на иллюстрации, представленные на чертежах.

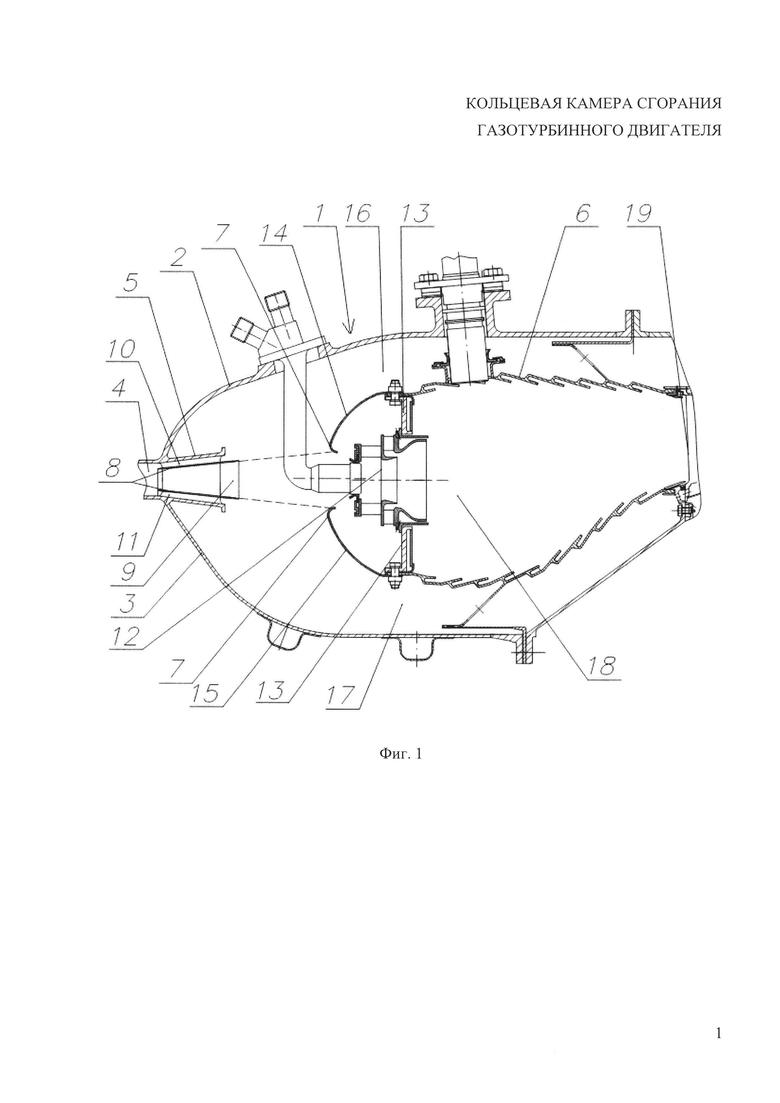

На фиг. 1 представлен чертеж общего вида камеры сгорания.

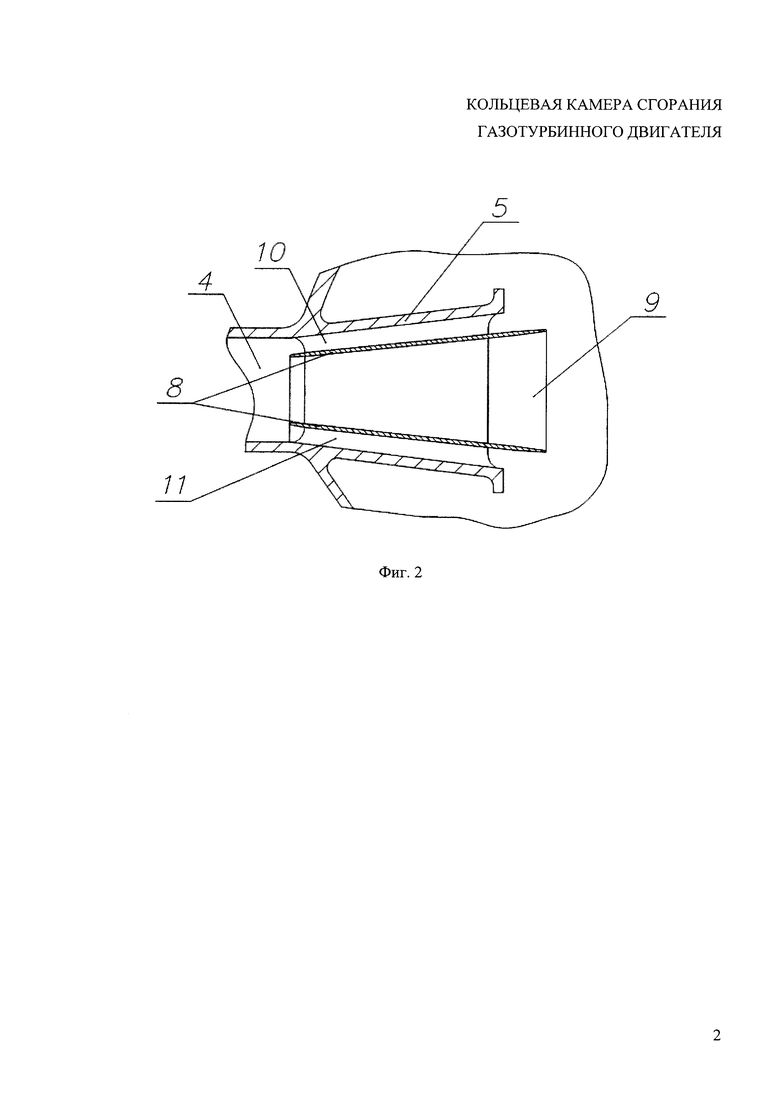

На фиг. 2 представлен чертеж диффузора в увеличенном масштабе.

Кольцевая камера сгорания (фиг. 1) содержит корпус 1, включающий наружный кольцевой корпус 2 и внутренний кольцевой корпус 3, установленные с образованием входного канала 4, диффузор 5 и жаровую трубу 6 с обтекателем 7, прикрывающим фронтовое устройство в передней по потоку части жаровой трубы 6. Обтекатель 7 содержит открытую переднюю центральную часть.

Диффузор 5 (фиг. 2) содержит наружную стенку, внутреннюю стенку и две кольцевые перегородки 8 между ними, образующие три кольцевых прохода 9, 10, 11 внутри диффузора 5 для подачи воздуха в камеру сгорания, при этом каждая перегородка 8 состоит из входного участка, основного участка и выходного участка. В частном случае, наружная стенка диффузора 5 выполнена заодно с наружным корпусом 2 камеры сгорания, а внутренняя стенка диффузора 5 выполнена заодно с внутренним корпусом 3 камеры сгорания.

Центральный кольцевой проход 9 образован между двумя перегородками 8, наружный кольцевой проход 10 образован наружной стенкой диффузора 5 и наружной кольцевой перегородкой 8, внутренний кольцевой проход 11 образован внутренней стенкой диффузора 5 и внутренней кольцевой перегородкой 8. Наружный и внутренний кольцевые проходы 10, 11 занимают смежные области течения между диффузором 5 и жаровой трубой 6 с обтекателем 7.

В частном случае, две перегородки 8 имеют единый центр окружности в каждом поперечном сечении диффузора 5.

Фронтовое устройство в частном случае содержит фронтовые модули 12, закрепленные на фронтовой кольцевой плите 13, а обтекатель 7 содержит наружную стенку 14 и внутреннюю стенку 15, соединенные между собой кольцевой плитой 13.

Кольцевые перегородки 8 могут быть прикреплены к стенкам диффузора 5 с помощью специально предназначенных стоек (на чертеже не показаны).

Кромки входных участков перегородок 8 согласно настоящему изобретению выполнены острыми. Выходные участки перегородок 8 выступают по отношению к стенкам диффузора 5 и имеют форму, обеспечивающую предотвращение отрыва потока воздуха и образование в следе за ними зон обратных токов. Поверхности основных участков перегородок 8 имеют коническую форму, а кромки открытой передней части обтекателя 7 лежат на продолжении образующих поверхностей основных участков перегородок 8. Таким образом, открытая передняя часть обтекателя 7 геометрически согласовывается с центральным кольцевым проходом 9 диффузора 5.

В частном случае, выходные участки перегородок 8 выступают по отношению к стенкам диффузора 5 на длину, в 2-3 раза превышающую высоту наружного и внутреннего проходов 10, 11, а расстояние между диффузором 5 и обтекателем 7 превышает максимальное радиальное расстояние между перегородками 8 не более чем в 3 раза. Выбор данных величин обусловлен тем, что для достижения наилучшего результата расстояние между диффузором 5 и открытой передней частью обтекателя 7 должно быть минимальным, но достаточным для установки фронтовых модулей 12.

Формой выходных участков перегородок 8, обеспечивающей предотвращение срывов потока воздуха, в частном случае является удобообтекаемая форма (см., например, И.Е. Идельчик, «Справочник по гидравлическим сопротивлениям», 3-е издание, Москва, «Машиностроение», 1992, с. 475).

В другом частном случае, каждая из перегородок 8 может иметь приблизительно равную толщину (с учетом свободных допусков) в любом своем поперечном сечении за исключением мест ее крепления, причем толщина перегородок 8 выбирается минимальной с учетом требований по прочности. Например, каждая из перегородок 8 может быть выполнена таким образом, что ее длина более чем в 10 раз превышает ее максимальную толщину, составляющую примерно 1,5 мм.

Положение входного участка перегородок 8, в частности, выбирается таким образом, чтобы соотношение площадей центрального, наружного и внутреннего проходов 9, 10, 11 диффузора 5 позволяло направить по центральному проходу 9 примерно 65-75% от общего потока воздуха, поступающего в диффузор 5 из КВД. При этом угол расширения проходов 9, 10, 11 может составлять примерно 12°-14° при аналогичном угле раскрытия диффузора 5.

Фронтовые модули 12, установленные на кольцевой плите 13, являются известными из уровня техники (см., например, RU 2245493, 2005) и содержат воздушные каналы, а кольцевая плита 13 содержит систему охлаждения фронта с отверстиями (на чертеже не показаны). При этом эффективные площади воздушных каналов фронтовых модулей 12 и отверстий системы охлаждения кольцевой плиты 13 должны быть согласованы при заданном коэффициенте потерь полного давления в камере сгорания с расходом выделенного кольцевыми перегородками 8 диффузора 5 центрального потока воздуха.

Жаровая труба 6 включает наружную и внутреннюю кольцевые обечайки, каждая из которых содержит систему охлаждения с множеством отверстий. Наружная обечайка жаровой трубы 6 и наружный кольцевой корпус 2 камеры сгорания образуют наружный канал 16, а внутренняя кольцевая обечайка жаровой трубы 6 и внутренний кольцевой корпус 3 камеры сгорания образуют внутренний канал 17.

Камера сгорания работает следующим образом.

Входной поток воздуха, поступающий из компрессора, на входе в диффузор 5 делится на три потока с помощью кольцевых перегородок 8. Центральная часть входного потока (в количестве примерно 65-75%) направляется по центральному проходу 9 (центральный поток), а остальной воздух по наружному проходу 10 и внутреннему проходу 11 диффузора 5.

Поток воздуха, текущий по центральному проходу 9, проходит с небольшим общим расширением участок полости камеры сгорания между концом диффузора 5 и открытой передней центральной частью обтекателя 7 к кольцевой плите 13 жаровой трубы 6 и через фронтовые модули 12 и систему охлаждения кольцевой плиты попадает в полость жаровой трубы 6. Здесь воздух смешивается с топливом и участвует в реакции горения.

Поток воздуха по наружному проходу 10 диффузора 5 направляется в наружный канал 16 между наружной обечайкой жаровой трубы 6 и наружным кольцевым корпусом 2 камеры сгорания. Отсюда через отверстия системы охлаждения наружной обечайки жаровой трубы 6 он попадает в полость жаровой трубы 6. Часть воздуха из наружного канала 16 попадает в конце канала в систему охлаждения турбины (на чертеже не показана).

Поток воздуха по внутреннему проходу 11 диффузора 5 направляется во внутренний канал 17 между внутренней обечайкой жаровой трубы 6 и внутренним кольцевым корпусом 3 камеры сгорания. Отсюда через отверстия системы охлаждения внутренней обечайки жаровой трубы 6 он попадает в полость жаровой трубы 6, и в систему охлаждения турбины (на чертеже не показана).

Выбор нижней границы процентного соотношения воздуха центрального потока в 65% обусловлен требованиями конструкции фронтового устройства, поскольку при меньшем количестве воздуха, поступающего в открытую переднюю часть обтекателя 7 из центрального прохода 9 диффузора 5, недостающий для сжигания топлива воздух будет поступать из наружного и внутреннего проходов 10, 11 диффузора 5, что нежелательно, поскольку воздух в указанных проходах 10, 11 имеет более высокую температуру, что в свою очередь ведет к увеличению образования оксидов азота в жаровой трубе 6.

Выбор верхней границы процентного соотношения воздуха центрального потока в 75% обусловлен тем, что при увеличении площади центрального потока в нем будет увеличиваться температура за счет воздуха из периферийных участков входного канала 4, что также нежелательно.

Среднемассовая температура продуктов сгорания на начальном участке 18 жаровой трубы 6 оказывается ниже температуры, которая получилась бы при поперечном выравнивании температуры в диффузоре 5 без кольцевых перегородок 8. Уменьшение температуры пламени и продуктов сгорания приводит к уменьшению образования оксидов азота.

На выходе 19 из жаровой трубы 6 среднемассовая температура газа оказывается примерно равной среднемассовой температуре газа в камере сгорания без выделения наименее нагретой части воздуха для сжигания топлива, но общий эффект в снижении эмиссии оксидов азота оказывается существенным из-за снижения температуры пламени и продуктов горения на начальном участке 18 жаровой трубы 6.

| название | год | авторы | номер документа |

|---|---|---|---|

| Входное устройство кольцевой камеры сгорания | 2024 |

|

RU2823833C1 |

| Горелочное устройство камеры сгорания ГТД | 2020 |

|

RU2746347C1 |

| КОЛЬЦЕВАЯ КАМЕРА СГОРАНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ И СПОСОБ ЕЕ РАБОТЫ | 2007 |

|

RU2347144C1 |

| КОЛЬЦЕВАЯ КАМЕРА СГОРАНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ И СПОСОБ ЕЕ РАБОТЫ | 2007 |

|

RU2343356C1 |

| Фронтовое устройство камеры сгорания газотурбинного двигателя | 2017 |

|

RU2667820C1 |

| Входное устройство кольцевой камеры сгорания | 2023 |

|

RU2802905C1 |

| Кольцевая камера сгорания газотурбинного двигателя | 1990 |

|

SU1726917A1 |

| Камера сгорания для турбореактивного трехконтурного двигателя с двумя турбинами высокого давления | 2018 |

|

RU2699161C1 |

| Кольцевая камера сгорания газотурбинного двигателя | 2021 |

|

RU2773783C1 |

| Камера сгорания газотурбинного двигателя с фронтовым устройством | 2022 |

|

RU2790501C1 |

Изобретение относится к камерам сгорания газотурбинных двигателей, использующим жидкое топливо, предпочтительно авиационных двигателей. Кольцевая камера сгорания газотурбинного двигателя содержит жаровую трубу, фронтовое устройство, обтекатель с открытой передней центральной частью и диффузор. Диффузор содержит наружную стенку, внутреннюю стенку и две кольцевые перегородки между ними, образующие три кольцевых прохода внутри диффузора для подачи воздуха в камеру сгорания. Каждая перегородка состоит из основного участка, входного участка и выходного участка. Кромки входных участков перегородок выполнены острыми. Выходные участки перегородок выступают по отношению к стенкам диффузора и имеют форму, обеспечивающую предотвращение отрыва потока воздуха и образование в следе за ними зон обратных токов. Поверхности основных участков перегородок имеют коническую форму. Кромки открытой передней части обтекателя лежат на продолжении образующих поверхностей основных участков перегородок. Изобретение направлено на уменьшение образования оксидов азота при сжигании топлива в камере сгорания газотурбинного двигателя. 2 з.п. ф-лы, 2 ил.

1. Кольцевая камера сгорания газотурбинного двигателя, содержащая жаровую трубу, фронтовое устройство, обтекатель с открытой передней центральной частью и диффузор, содержащий наружную стенку, внутреннюю стенку и две кольцевые перегородки между ними, образующие три кольцевых прохода внутри диффузора для подачи воздуха в камеру сгорания, при этом каждая перегородка состоит из основного участка, входного участка и выходного участка, отличающаяся тем, что кромки входных участков перегородок выполнены острыми, выходные участки перегородок выступают по отношению к стенкам диффузора и имеют форму, обеспечивающую предотвращение отрыва потока воздуха и образование в следе за ними зон обратных токов, поверхности основных участков перегородок имеют коническую форму, а кромки открытой передней части обтекателя лежат на продолжении образующих поверхностей основных участков перегородок.

2. Кольцевая камера сгорания по п. 1, отличающаяся тем, что выходные участки перегородок выступают по отношению к стенкам диффузора на длину, в 2-3 раза превышающую высоту проходов между перегородками и стенками.

3. Кольцевая камера сгорания по п. 1, отличающаяся тем, что расстояние между диффузором и обтекателем превышает максимальное радиальное расстояние между перегородками не более чем в 3 раза.

| US 2002092303 A1, 18.07.2002 | |||

| RU 2007119785 A, 10.12.2008 | |||

| FR 2909163 A1, 30.05.2008 | |||

| FR 2880391 A1, 07.07.2006 | |||

| US 2009044512 A1, 19.02.2009 | |||

| US 200401143 A1, 22.01.2004. |

Авторы

Даты

2018-10-25—Публикация

2017-11-17—Подача