Изобретение относится к газотурбинным двигателям (ГТД) и может быть использовано в камерах сгорания авиационных ГТД и наземных газотурбинных установках (ГТУ).

Известна кольцевая камера сгорания газотурбинного двигателя, содержащая наружный и внутренний соосные корпуса с кольцевым диффузором на входе в камеру сгорания, образованным их стенками. В полости между корпусами размещена жаровая труба с фронтовым устройством на входе и решеткой сопловых охлаждаемых лопаток на выходе из нее (патент США №6334297, опубл. 01.01.2002).

Характерной особенностью камер такого типа является их достаточно большая длина, ведущая к увеличенной длине и массе двигателя.

Наиболее близкой предлагаемой является кольцевая камера газотурбинного двигателя с расположенными соосно наружным и внутренним корпусами и образованным их стенками кольцевым диффузором на входе в камеру. В кольцевой полости между корпусами размещена жаровая труба, выполненная из наружной и внутренней обечаек. Во входной части жаровой трубы расположено фронтовое устройство, включающее форсунки топливной системы и фронтовую решетку направляющих и стабилизирующих элементов. Фронтовая решетка имеет в своем составе кольцевой стабилизатор пламени Δ-образного сечения в плоскости, проходящей через продольную ось жаровой трубы, и размещенные равномерно на наружной и внутренней обечайках жаровой трубы радиальные стабилизаторы, выполненные в поперечном сечении в виде обращенных в сторону диффузора клиновидных профилей с затупленными передними кромками (патент РФ №2343356, опубл. 10.01.2009 г.).

Известное устройство базируется на следующем способе работы. На вход кольцевого диффузора подают закрученный поток воздуха, который в нем делится на два потока: первичный, поступающий в жаровую трубу через фронтовое устройство в ее входной части, и вторичный, поступающий в жаровую трубу через радиальные отверстия в наружной и внутренней ее обечайках, идущий в зону горения, на охлаждение обечаек жаровой трубы и на формирование температурного поля на выходе из нее. В жаровой трубе топливовоздушная смесь на выходе из фронтового устройства и вторичный воздух формируются в виде единого кольцевого закрученного потока, направленного в сторону выхода из нее. Это позволяет отказаться от использования спрямляющего аппарата за последним рабочим колесом компрессора, что ведет к уменьшению общей длины двигателя и его массы в том числе за счет сокращения длины жаровой трубы камеры сгорания, с сохранением времени пребывания в ней топливовоздушной смеси, оптимального для высокой полноты сгорания топлива.

Как известно, одной из сложных задач при создании камер сгорания газотурбинных двигателей является формирование температурных полей на выходе для обеспечения надежной работы турбины. Однако у известного устройства существуют проблемы с формированием температурного поля на выходе из жаровой трубы из-за особенностей взаимодействия в ней закрученных потоков первичного и вторичного воздуха (УДК 532.517.4; 621.43.056 Ю.Б. Александров, И.И. Вафин, Б.Г. Мингазов "Исследование формирования температурных полей в камерах сгорания газотурбинных двигателей", инженерный журнал "Наука и инновации", №1 2018 г.).

Предлагаемое изобретение направлено на решение задачи по уменьшению длины и массы газотурбинного двигателя при обеспечении надежности его работы.

Поставленная задача решается тем, что кольцевая камера сгорания газотурбинного двигателя содержит расположенные соосно наружный и внутренний корпусы с образованным их стенками кольцевым диффузором на входе в камеру; размещенную в кольцевой полости между корпусами жаровую трубу, выполненную из наружной и внутренней обечаек с отверстиями подвода воздуха; расположенное на входе в жаровую трубу фронтовое устройство в виде кольцевого стабилизатора пламени Δ-образного сечения с топливными форсунками и размещенных равномерно на наружной и внутренней обечайках жаровой трубы радиальных стабилизаторов, выполненных в поперечном сечении в виде обращенных в сторону диффузора клиновидных профилей с затупленными передними кромками; в выходной части жаровой трубы размещены сопловые лопаточные профили, входные кромки которых выполнены полыми и имеют пазы в стенках для сообщения кольцевой полости камеры сгорания с полостью жаровой трубы; причем входные кромки лопаточных профилей и радиальные стабилизаторы установлены относительно продольной оси жаровой трубы под углом, соответствующим углу входа потока воздуха в ее фронтовое устройство

Установка входных кромок лопаточных профилей относительно продольной оси жаровой трубы под углом, соответствующим углу входа закрученного потока воздуха в ее фронтовое устройство, ведет к существенному (в ≈1,7…1,8 раза) уменьшению угла поворота потока в межлопаточных каналах сопловых лопаточных профилей по сравнению с кольцевой камерой сгорания с осевым выходом потока из ее жаровой трубы, что показывает расчет, приведенный ниже.

В газотурбинном двигателе с осевым выходом потока газов из жаровой трубы кольцевой камеры сгорания в сопловом аппарате турбины осуществляется его закрутка в направлении вращения ротора на угол ≈80° для его подачи на вход рабочих лопаток турбины с оптимальными углами.

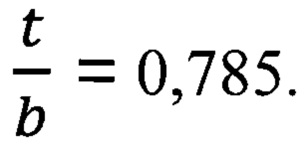

Относительный оптимальный шаг лопаточных профилей  в решетке соплового аппарата принимается по эмпирическим зависимостям, например, по формуле В.И. Дышлевского для соплового аппарата (УДК 621.438 С.Е. Белов, Е.Н. Богомолов, С.Ю. Яковлева, И.А. Немытарева "Расчет предельной газодинамической нагрузки одноступенчатой турбины высокого давления двухконтурного двигателя", Вестник ПНИПУ, Аэрокосмическая техника, 2014, №36):

в решетке соплового аппарата принимается по эмпирическим зависимостям, например, по формуле В.И. Дышлевского для соплового аппарата (УДК 621.438 С.Е. Белов, Е.Н. Богомолов, С.Ю. Яковлева, И.А. Немытарева "Расчет предельной газодинамической нагрузки одноступенчатой турбины высокого давления двухконтурного двигателя", Вестник ПНИПУ, Аэрокосмическая техника, 2014, №36):

где t - шаг лопаток,

b - хорда лопатки,

Cmax отн - максимальная относительная толщина профиля лопатки, (для профилей сопловых лопаток - Cmax отн=0,2),

углы потока ∝0 и ∝1 отсчитываются от плоскости перпендикулярной оси вращения:

∝0 - угол входа потока в сопловой аппарат (для осевого входа потока ∝0=90°),

∝1 - угол выхода потока из соплового аппарата (для угла закрутки потока на выходе 80° ∝1=10°).

Оптимальный относительный шаг лопаточных профилей  соплового аппарата турбины газотурбинного двигателя с осевым выходом потока газов из жаровой трубы кольцевой камеры сгорания, определенный по данной формуле равен:

соплового аппарата турбины газотурбинного двигателя с осевым выходом потока газов из жаровой трубы кольцевой камеры сгорания, определенный по данной формуле равен:

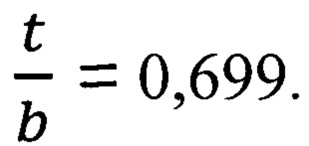

Угол закрутки потока воздуха за последним рабочим колесом компрессора можно с высокой степенью достоверности принять равным ≈45°. Для предлагаемой кольцевой камеры сгорания, реализующей рабочий процесс в закрученном потоке, угол закрутки потока на входе в ее кольцевой диффузор и в сопловой аппарат турбины так же будет равен ∝0=45°, а оптимальный относительный шаг лопаточных профилей соплового аппарата для ∝1=10°, определенный по приведенной выше формуле В.И. Дышлевского, равен:  Следовательно, хорда b лопаточных профилей может быть уменьшена в 1,123 раза (0,785/0,699=1,123, т.е. на ≈12,3%) при равенстве шага установки лопаток t (количества лопаточных профилей) с соответствующим уменьшением осевой длины и площади их профильных поверхностей, расположенных в горячей зоне и подлежащих охлаждению.

Следовательно, хорда b лопаточных профилей может быть уменьшена в 1,123 раза (0,785/0,699=1,123, т.е. на ≈12,3%) при равенстве шага установки лопаток t (количества лопаточных профилей) с соответствующим уменьшением осевой длины и площади их профильных поверхностей, расположенных в горячей зоне и подлежащих охлаждению.

Уменьшение размеров сопловых лопаточных профилей, входные кромки которых выполнены полыми и имеют пазы в стенках для сообщения кольцевой полости камеры сгорания с полостью жаровой трубы позволяет расположить их непосредственно в выходной части жаровой трубы кольцевой камеры сгорания, а через пазы в стенках их полых входных кромок осуществлять подачу воздуха для формирования оптимального температурного поля перед лопатками рабочего колеса турбины.

Это ведет к уменьшению длины двигателя и его массы, а оптимальное температурное поле на выходе из камеры сгорания обеспечивает надежную работу его турбины.

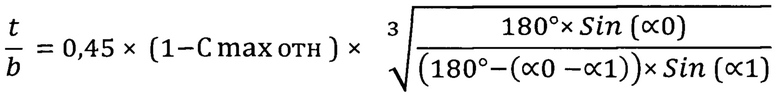

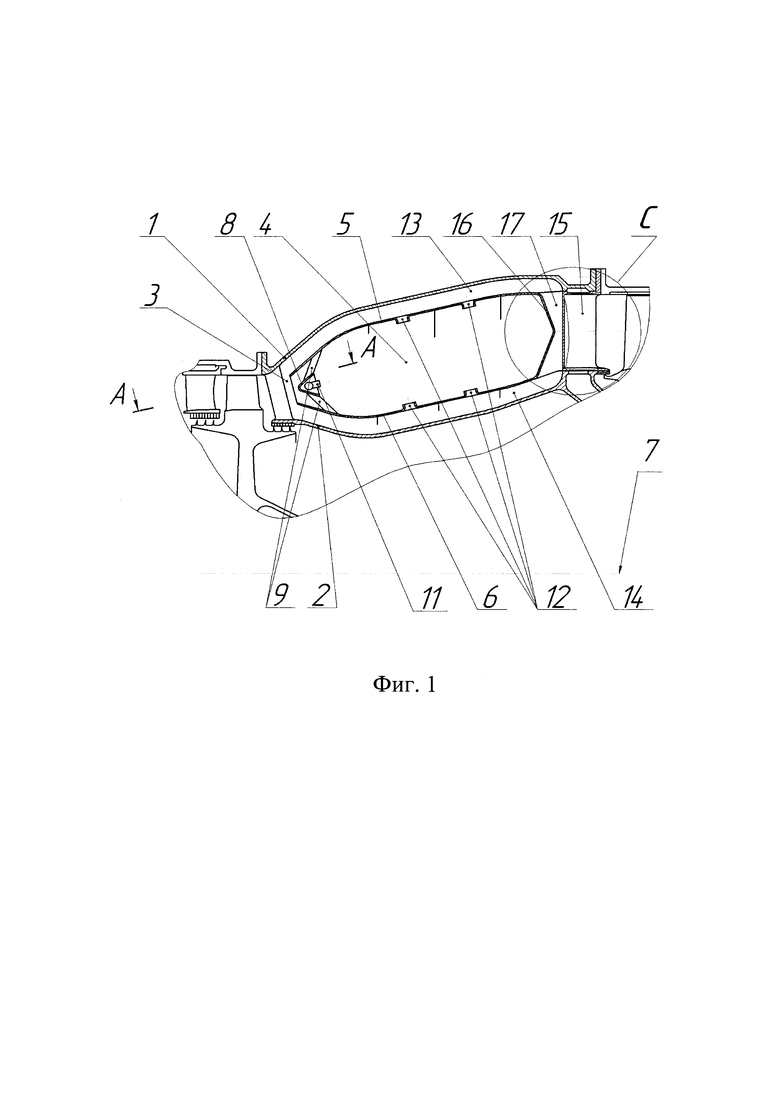

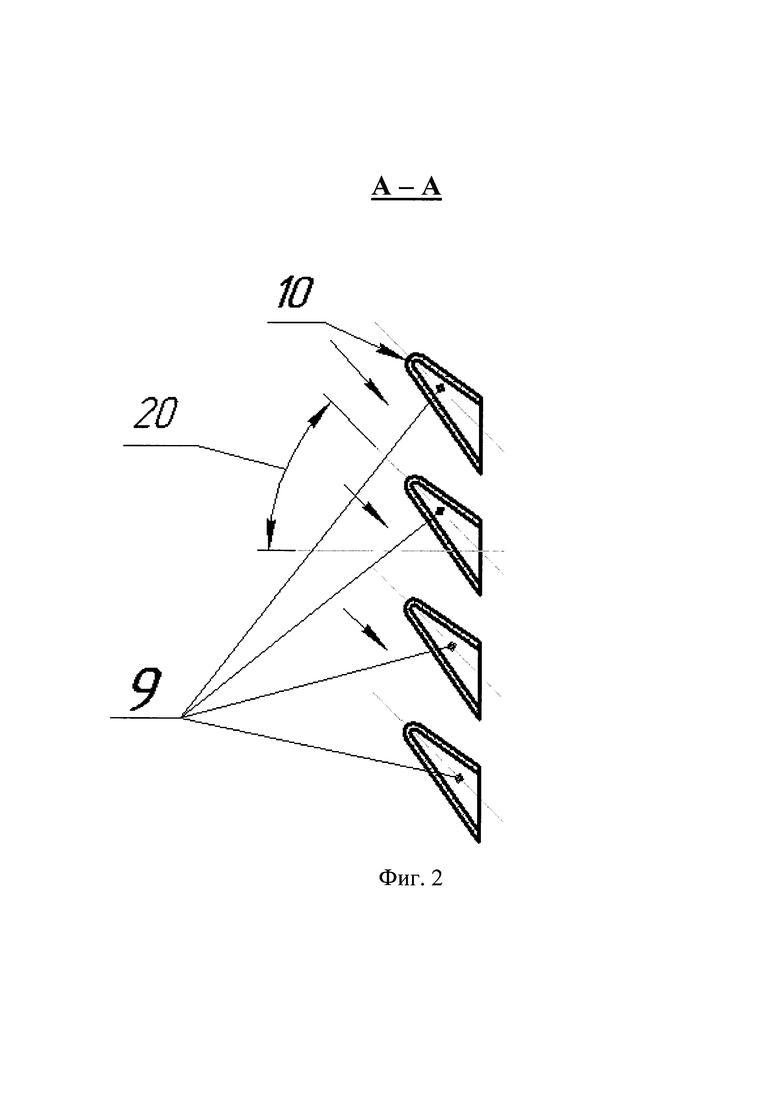

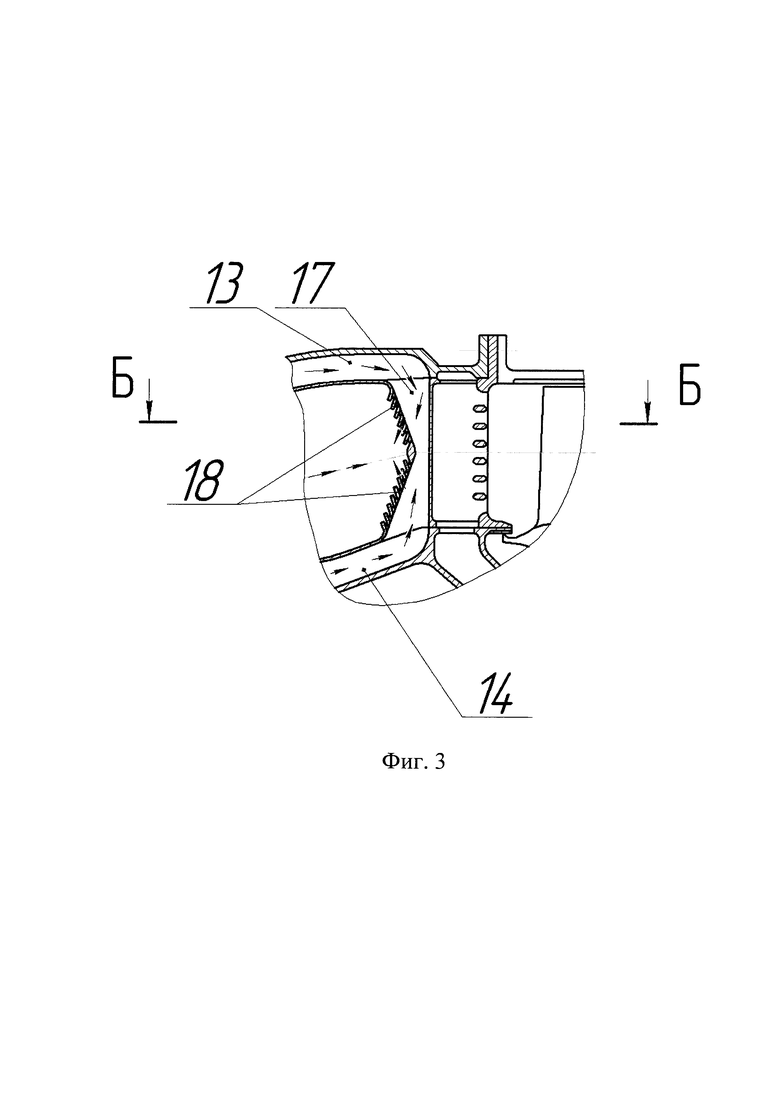

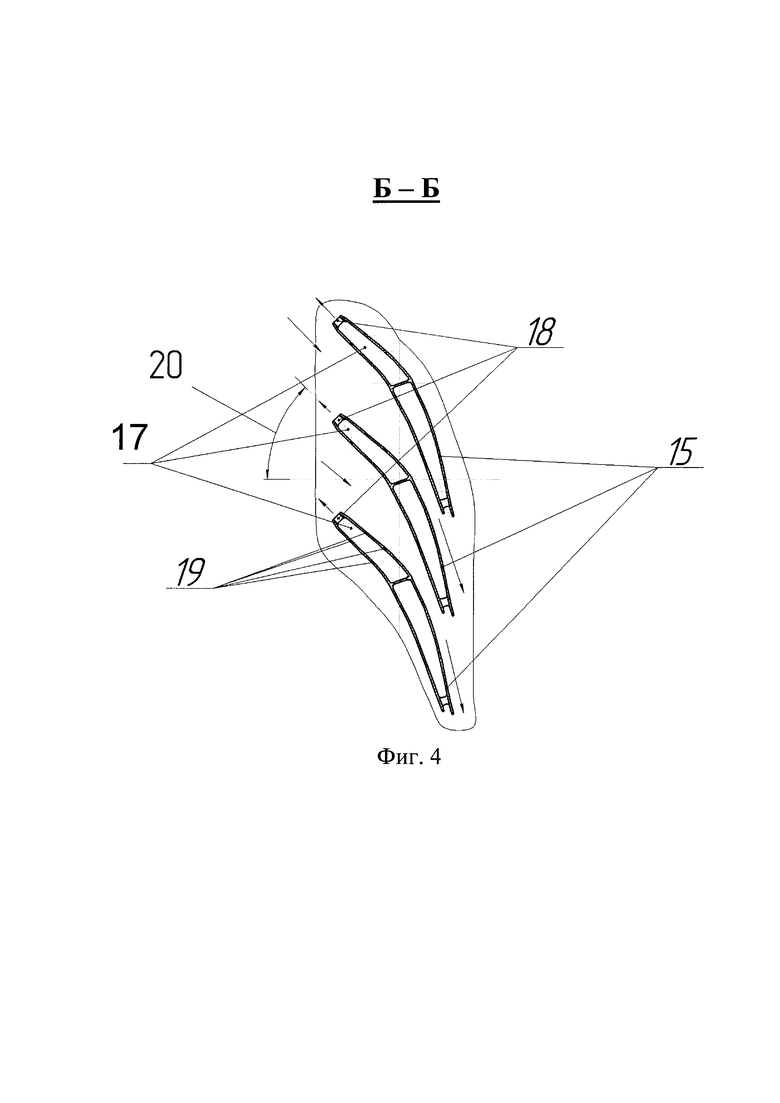

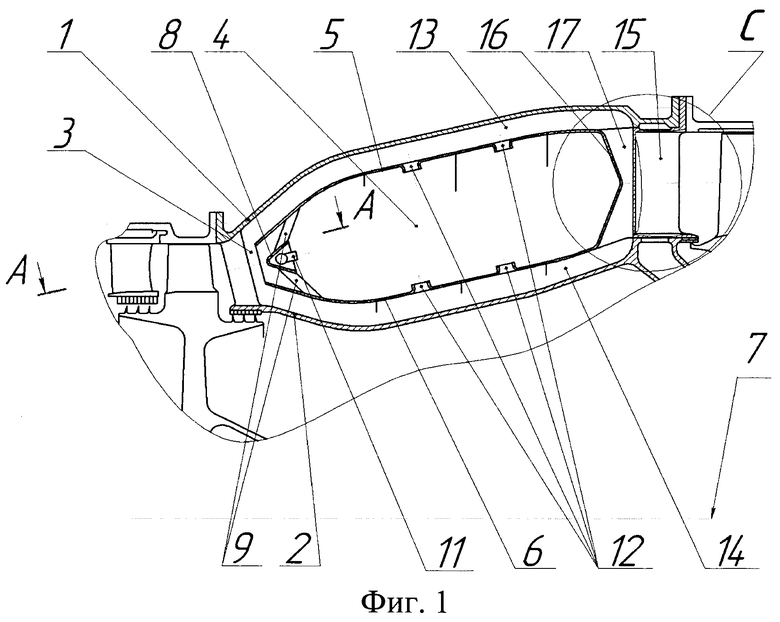

Сущность изобретения поясняется чертежами, где на фиг. 1 показан продольный разрез кольцевой камеры сгорания; на фиг. 2 показано сечение А-А на фиг. 1 - поперечное сечение радиальных стабилизаторов; на фиг. 3 - вид С на фиг. 1, на котором показан продольный разрез сопловых лопаточных профилей; на фиг. 4 показано сечение Б-Б на фиг. 3 - поперечное сечение сопловых лопаточных профилей.

Кольцевая камера сгорания содержит соосно расположенные наружный 1 и внутренний 2 корпуса с образованным их стенками кольцевым диффузором 3 на входе. Между корпусами 1 и 2 размещена кольцевая жаровая труба 4, состоящая из наружной 5 и внутренней 6 обечаек, соосных продольной оси 7 жаровой трубы 4. Во входной части жаровой трубы 4 расположено фронтовое устройство, состоящее из кольцевого стабилизатора пламени 8 Δ-образного сечения в плоскости, проходящей через продольную ось 7 жаровой трубы 4, и размещенных равномерно на наружной 5 и внутренней 6 обечайках жаровой трубы 4 радиальных стабилизаторов 9, выполненные в поперечном сечении в виде обращенных в сторону диффузора клиновидных профилей с затупленными передними кромками 10.

В кольцевом стабилизаторе пламени 8 расположены топливные форсунки 11. В стенках наружной 5 и внутренней 6 обечаек выполнены отверстия подвода воздуха 12. Между стенками корпусов 1 и 2 и наружной 5 и внутренней 6 обечайками жаровой трубы образованы кольцевые полости 13 и 14. В выходной части жаровой трубы 4, между ее наружной 5 и внутренней 6 обечайками размещены сопловые лопаточные профили 15, входные кромки 16 которых выполнены с полостями 17. Полости 17 сообщены с кольцевыми полостями 13 и 14 камеры сгорания и с полостью жаровой трубы 4 посредством выполненных во входных кромках 16 сопловых лопаточных профилей 15 пазов 18 и отверстий 19. Радиальные стабилизаторы 9 и входные кромки 16 сопловых лопаточных профилей 15 установлены относительно продольной оси 7 жаровой трубы 4 кольцевой камеры сгорания под углом 20 равным ≈45°, соответствующим углу входа потока воздуха в ее кольцевой диффузор 3 и фронтовое устройство.

Кольцевая камера сгорания работает следующим образом. При работе двигателя из-за последней ступени ротора его компрессора в кольцевой диффузор 3, образованный стенками наружного 1 и внутреннего 2 корпусов и расположенный на входе в кольцевую камеру сгорания, поступает воздух с остаточной закруткой в направлении вращения ротора компрессора. В кольцевом диффузоре 3 воздух делится на два потока - первичный и вторичный. Первичный поток воздуха поступает в кольцевую полость жаровой трубы 4 с продольной осью 7, образованную ее наружной 5 и внутренней 6 обечайками, через фронтовое устройство, состоящее из кольцевого стабилизатора пламени 8 Δ-образного сечения в плоскости, проходящей через продольную ось 7 жаровой трубы 4, и размещенных равномерно на наружной 5 и внутренней 6 обечайках жаровой трубы 4 радиальных стабилизаторов 9, выполненные в поперечном сечении в виде обращенных в сторону диффузора клиновидных профилей с затупленными передними кромками 10 и установленных относительно продольной оси 7 жаровой трубы 4 кольцевой камеры сгорания под углом 20 равным ≈45°, соответствующим углу входа потока воздуха в ее фронтовое устройство. Подачу топлива осуществляют через топливные форсунки 11, расположенные в кольцевом стабилизаторе пламени 8, а стабилизация пламени после подачи топлива и его воспламенения обеспечивают стабилизаторы 8 и 9.

Вторичный поток воздуха из диффузора 3 поступает в кольцевые полости 13 и 14 и из них в полость жаровой трубы 4 через отверстия 12 в стенках наружной 5 и внутренней 6 обечаек, а также через полости 17 во входных кромках 16 сопловых лопаточных профилей 15 по пазам 18 и отверстиям 19 в стенках входных кромок 16, установленных относительно продольной оси 7 жаровой трубы 4 кольцевой камеры сгорания под углом 20 равным ≈45°, соответствующим углу входа потока воздуха в ее фронтовое устройство. Выходя в кольцевую полость жаровой трубы 4, вторичный воздух через отверстия 12 участвует в процессе горения топливовоздушной смеси, через отверстия 19 - образует пелену заградительного охлаждения входных кромок 16 сопловых лопаточных профилей 15, а через пазы 18 способствует формированию оптимального температурного поля камеры сгорания, необходимого для обеспечения прочностных характеристик рабочих лопаток турбины и ее надежной работы. Газовый поток со сформированным оптимальным температурным полем направляется на вход рабочих лопаток турбины с оптимальными углами сопловыми лопаточными профилями 15.

Таким образом, предлагаемое техническое решение позволяет уменьшить длину и массу газотурбинного двигателя и при этом обеспечить надежность его работы.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОЛЬЦЕВАЯ КАМЕРА СГОРАНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ И СПОСОБ ЕЕ РАБОТЫ | 2007 |

|

RU2343356C1 |

| КОЛЬЦЕВАЯ КАМЕРА СГОРАНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ И СПОСОБ ЕЕ РАБОТЫ | 2007 |

|

RU2347144C1 |

| ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ | 2013 |

|

RU2525385C1 |

| Кольцевая камера сгорания газотурбинного двигателя | 1989 |

|

SU1719801A1 |

| КОЛЬЦЕВАЯ КАМЕРА СГОРАНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2007 |

|

RU2349840C1 |

| Входное устройство кольцевой камеры сгорания | 2024 |

|

RU2822979C1 |

| КОЛЬЦЕВАЯ МАЛОЭМИССИОННАЯ КАМЕРА СГОРАНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2012 |

|

RU2515909C2 |

| Кольцевая камера сгорания газотурбинного двигателя | 2017 |

|

RU2670858C9 |

| КАМЕРА СГОРАНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 1996 |

|

RU2120086C1 |

| Топливовоздушный модуль фронтового устройства малоэмиссионной камеры сгорания газотурбинного двигателя | 2021 |

|

RU2770093C1 |

Изобретение относится к газотурбинным двигателям (ГТД) и может быть использовано в камерах сгорания авиационных ГТД и наземных газотурбинных установках (ГТУ). Задачу по уменьшению длины и массы газотурбинного двигателя при обеспечении надежности его работы решает кольцевая камера сгорания газотурбинного двигателя, содержащая расположенные соосно наружный 1 и внутренний 2 корпусы с образованным их стенками кольцевым диффузором 3 на входе в камеру; размещенную в кольцевой полости между корпусами жаровую трубу 4, выполненную из наружной 5 и внутренней 6 обечаек с отверстиями подвода воздуха; расположенное на входе в жаровую трубу фронтовое устройство в виде кольцевого стабилизатора пламени Δ-образного сечения 8 с топливными форсунками 11 и размещенных равномерно на наружной и внутренней обечайках жаровой трубы радиальных стабилизаторов 9, выполненных в поперечном сечении в виде обращенных в сторону диффузора клиновидных профилей с затупленными передними кромками 10; в выходной части жаровой трубы размещены сопловые лопаточные профили 15, входные кромки которых выполнены полыми и имеют пазы 18 в стенках для сообщения кольцевой полости камеры сгорания с полостью жаровой трубы; причем входные кромки лопаточных профилей 16 и радиальные стабилизаторы 9 установлены относительно продольной оси жаровой трубы под углом, соответствующим углу входа потока воздуха в ее фронтовое устройство. 4 ил.

Кольцевая камера сгорания газотурбинного двигателя, характеризующаяся тем, что содержит расположенные соосно наружный и внутренний корпусы с образованным их стенками кольцевым диффузором на входе в камеру; размещенную в кольцевой полости между корпусами жаровую трубу, выполненную из наружной и внутренней обечаек с отверстиями подвода воздуха; расположенное на входе в жаровую трубу фронтовое устройство в виде кольцевого стабилизатора пламени Δ-образного сечения с топливными форсунками и размещенных равномерно на наружной и внутренней обечайках жаровой трубы радиальных стабилизаторов, выполненных в поперечном сечении в виде обращенных в сторону диффузора клиновидных профилей с затупленными передними кромками; в выходной части жаровой трубы размещены сопловые лопаточные профили, входные кромки которых выполнены полыми и имеют пазы в стенках для сообщения кольцевой полости камеры сгорания с полостью жаровой трубы; причем входные кромки лопаточных профилей и радиальные стабилизаторы установлены относительно продольной оси жаровой трубы под углом, соответствующим углу входа потока воздуха в ее фронтовое устройство.

| КОЛЬЦЕВАЯ КАМЕРА СГОРАНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ И СПОСОБ ЕЕ РАБОТЫ | 2007 |

|

RU2343356C1 |

| Кольцевая камера сгорания газотурбинного двигателя | 2017 |

|

RU2670858C9 |

| КАМЕРА СГОРАНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2010 |

|

RU2439436C1 |

| US 20190162412 A1, 30.05.2019. | |||

Авторы

Даты

2022-06-09—Публикация

2021-09-14—Подача