ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к способу производства продуктов на основе молока. Способ обеспечивает получение продуктов с длительным сроком хранения, в которых сохраняются хорошие органолептические свойства.

УРОВЕНЬ ТЕХНИКИ

Ультравысокотемпературная (ultra-high temperature - UHT) обработка - это хорошо известный в молочной промышленности процесс, обеспечивающий получение молочных продуктов с увеличенным сроком хранения при комнатной температуре. UHT обработку обычно осуществляют при температуре 135°С или выше в течение периода времени более 1 секунды. Благодаря UHT обработке в молоке разрушаются патогенные и вызывающие порчу микроорганизмы. Однако, UHT обработка необязательно инактивирует содержащиеся в молоке ферменты, которые могут присутствовать в молоке естественным образом или генерироваться микроорганизмами. Одним из примеров таких ферментов является природная протеаза, т.е. плазмин, который придает молоку горький вкус. То есть, чтобы сохранить хорошие органолептические свойства молока в течение всего срока реализации, плазмин необходимо в достаточной степени инактивировать. Фермент плазмин устойчив к нагреванию и может быть инактивирован только путем интенсивной тепловой обработки, например, длительной тепловой обработки. Однако, длительная тепловая обработки оказывает негативное влияние на органолептические свойства молока, молоко обычно приобретает сильный привкус кипячения или даже пригорелый вкус. Следовательно, присутствие плазмина, в общем, ухудшает органолептические свойства молочного продукта, особенно при его длительном хранении при комнатной температуре.

В WO 2010/085957 А1 описан способ производства молочных продуктов длительного хранения, в соответствии с которым молоко подвергают физическому отделению микроорганизмов и высокотемпературной обработке при 140-180°С в течение, самое большее, 200 мс.

В WO 2012/010699 А1 описан способ производства молочных продуктов длительного хранения с пониженным содержанием лактозы, в соответствии с которым молоко с пониженным содержанием лактозы подвергают высокотемпературной обработке при 140-180°С в течение, самое большее, 200 мс.

В WO 2009/000972 А1 описан способ производства консервированных молочных продуктов с низким или нулевым содержанием лактозы. Протеины и сахара сначала отделяют от молока в виде отдельных фракций, которые подвергают ультравысокотемпературной обработке по отдельности. После UHT обработки фракции снова соединяют. Сообщается, что ферментная система плазмина может быть инактивирована, и реакция потемнения Майяра может быть предотвращена, тем самым, могут быть устранены дефекты вкуса, цвета и структуры молочных продуктов, подвергаемых UHT обработке.

Имеется потребность в простом, эффективном и экономичном способе производства молочных продуктов длительного хранения с совершенно безупречным вкусом.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Целью настоящего изобретения является обеспечение способа производства продукта на основе молока, включающего следующие стадии:

а) обеспечение молочного сырья;

b) изменение отношения количества казеина к общему количеству протеинов в молочном сырье до менее, чем, примерно, 0,80 или, примерно, 0,70 или менее или, примерно, 0,60 или менее или, примерно, 0,50 или менее или, примерно, 0,40 или менее или, примерно, 0,20 или менее;

с) проведение тепловой обработки молочного сырья стадии b) с измененным отношением количества казеина к общему количеству протеинов при температуре, по меньшей мере, около 150°С, а именно, по меньшей мере, около 155°С, более конкретно, по меньшей мере, около 157°С, в течение времени, самое большее, около 0,3 с;

d) охлаждение прошедшего тепловую обработку молочного сырья стадии с) с получением продукта на основе молока.

Изобретением обеспечивается способ, благодаря которому ферментная активность плазмина молока существенно снижена. Продукт на основе молока, приготовленный данным способом, обладает безупречными органолептическими свойствами и увеличенным сроком хранения при комнатной температуре. Способ настоящего изобретения является простым, эффективным и экономичным.

Неожиданно было обнаружено, что протеаза, т.е. ферментная активность плазмина молока, инактивируется путем изменения естественной доли казеина относительно общего содержания протеинов в молоке, так что содержание протеина молочной сыворотки относительно казеина увеличивается. Хотя содержание молочной сыворотки в продукте на основе молока увеличено, никаких дефектов органолептических свойств, таких как привкус кипячения, не обнаружено.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Фиг. 1 представляет собой SDS-PAGE, демонстрирующий профили снятого молока с естественным отношением казеин/общий протеин, равным 0,80, после хранения в течение 50 дней при комнатной температуре и при <6°С.

На фиг. 2 представлен график содержания тирозина относительно времени хранения прошедшего тепловую обработку снятого молока с естественным отношением казеин/общий протеин, равным 0,80.

Фиг. 3 представляет собой SDS-PAGE, демонстрирующий профили продукта на основе молока, приготовленного способом настоящего изобретения, и контрольного продукта на основе молока после хранения в течение 50 дней.

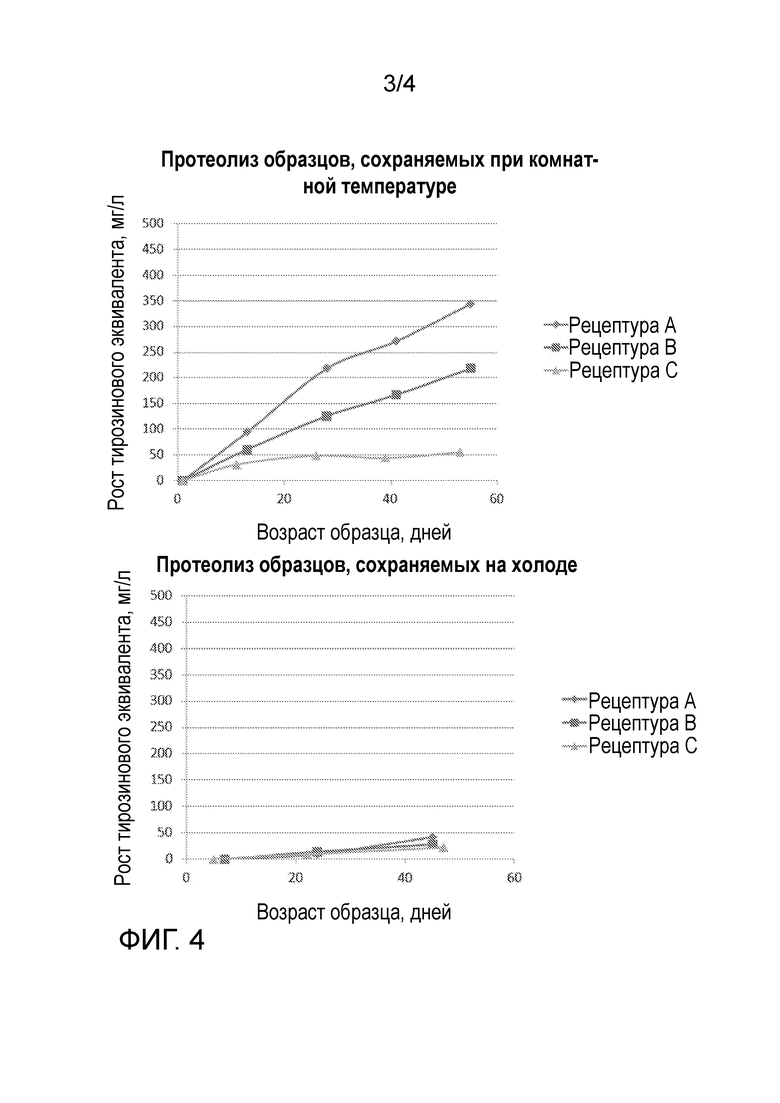

На фиг. 4 представлен протеолиз продуктов на основе молока, приготовленных способом настоящего изобретения относительно времени хранения.

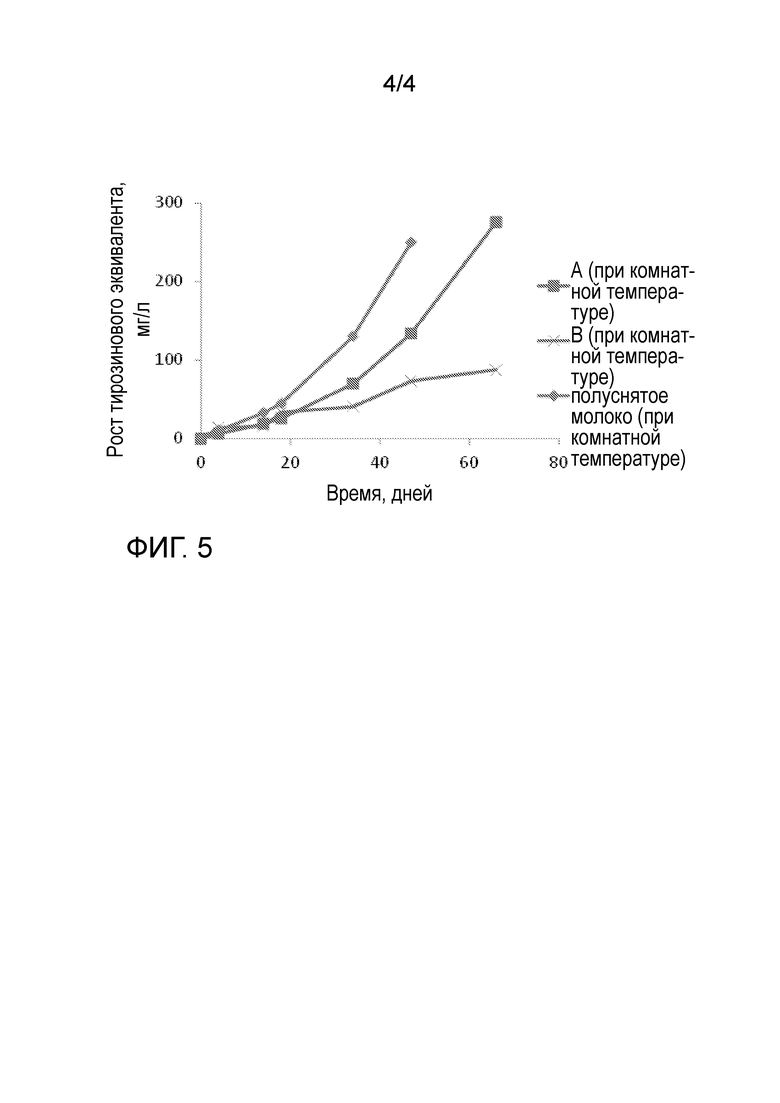

На фиг. 5 представлен протеолиз продуктов на основе молока, приготовленных способом настоящего изобретения относительно времени хранения.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Целью настоящего изобретения является обеспечение способа производства продукта на основе молока, включающего следующие стадии:

а) обеспечение молочного сырья;

b) изменение отношения количества казеина к общему количеству протеинов в молочном сырье до менее, чем, примерно, 0,80 или, примерно, 0,70 или менее или, примерно, 0,60 или менее или, примерно, 0,50 или менее или, примерно, 0,40 или менее или, примерно, 0,20 или менее;

с) проведение тепловой обработки молочного сырья стадии b) с измененным отношением количества казеина к общему количеству протеинов при температуре, по меньшей мере, около 150°С, а именно, по меньшей мере, около 155°С, более конкретно, по меньшей мере, около 157°С, в течение времени, самое большее, около 0,3 с;

d) охлаждение прошедшего тепловую обработку молочного сырья стадии с) с получением продукта на основе молока.

В контексте настоящего изобретения

термин «молочное сырье» может означать молоко так таковое, полученное от животных, таких как корова, овца, коза, верблюдица, кобыла или любое другое животное, которое дает молоко, пригодное для потребления в пищу человеком, или любой жидкий компонент, полученный из него, такой как молочная сыворотка;

термин «молочная сыворотка» означает жидкость, отделенную от молока, в которой отсутствует значительная доля молочного жира и казеина, за исключением контекста «протеин молочной сыворотки». Термин «протеин молочной сыворотки» имеет точное значение, которое хорошо известно специалистам в данной области, и означает протеиновую фракцию молока, которая не осаждается при рН 4,6. Термин «молочная сыворотка» охватывает не скисшую сыворотку и кислую сыворотку, получаемую при изготовлении сыра или производстве казеина, и идеальную сыворотку, получаемую при разного рода мембранной фильтрации молока, такой как микрофильтрация, ультрафильтрация, нанофильтрация, обратный осмос, диафильтрация, хроматография, кристаллизация и их сочетания.

Если нужно, молоко может быть подвергнуто предварительной обработке с целью приведения к заданному уровню содержания жира и/или лактозы. Например, молочное сырье может быть стандартизовано по содержанию жира способом, общеизвестным в данной области. Кроме того, молочное сырье может быть подвергнуто предварительной обработке с целью снижения содержания в нем микробов способом, общеизвестным в данной области. Удаление патогенных и вызывающих порчу микроорганизмов, вообще, осуществляют путем физического отделения, такого как микрофильтрация, бактофугация или их сочетание.

Молочное сырье, необязательно стандартизованное (по жиру и/или лактозе) и/или предварительно обработанное с целью удаления микробов (микрофильтрация, бактофугация), может быть подвергнуто термической обработке до изменения отношения количества казеина к общему количеству протеинов. Примерами пригодной термической обработки являются пастеризация, высокотемпературная пастеризация или нагревание до меньшей температуры, чем температура пастеризации, на достаточно длительное время. А именно, можно назвать UHT обработку (например, молока при температуре, по меньшей мере, 138°С, от 2 до 4 с), высокотемпературную пастеризацию (например, молока при 130°С, от 1 до 2 с), пастеризацию, например, молока при 72°С, 15 с), термизацию (например, при 65°С, от 2 с до 3 мин). Термическая обработка может быть либо непосредственной (от пара к молоку, от молока к пару) или косвенной (трубчатый теплообменник, пластинчатый теплообменник, скребковый теплообменник).

Если нужно, содержание лактозы в молочном сырье может быть уменьшено. В одном из вариантов осуществления изобретения, содержание лактозы уменьшают ферметативно путем добавления в молочное сырье лактазы. Могут быть использованы лактазы, обычно применяемые для гидролиза лактозы в молоке. Содержание лактозы также может быть уменьшено другими пригодными способами, широко известными в данной области, например, при помощи мембранной фильтрации, хроматографии, электродиализа, кристаллизации, центрифугирования или осаждения. Различные способы могут быть надлежащим образом объединены. Молочное сырье с низким содержанием лактозы может быть затем подвергнуто гидролизу лактозы с получением не содержащего лактозу молочного сырья.

Таким образом, в соответствии с настоящим изобретением, молочное сырье может представлять собой, например, цельное молоко, сливки, молоко пониженной жирности, снятое молоко, пахту, колострум, молоко с пониженным содержанием лактозы, не содержащее лактозу молоко, молоко с пониженным содержанием протеина молочной сыворотки, молоко с пониженным содержанием Са, восстановленное (рекомбинированное) молоко из молочного порошка или их сочетание как таковых или в концентрированной или предварительно обработанной, как описано выше, форме, например, после тепловой обработки.

В одном из вариантов осуществления изобретения, молочное сырье получено из коровьего молока.

Молочное сырье может содержать жир и/или протеин растительного происхождения.

Отношение количества казеина к общему количеству протеинов обычного молока обычно равно 0,80. В соответствии с изобретением, обеспечивается полученное из молока сырье, в котором естественное отношение количества казеина к общему количеству протеинов изменено до менее, чем, примерно, 0,80. В одном из вариантов осуществления изобретения измененное отношение казеин/общий протеин составляет, примерно, 0,70 или менее. В другом варианте осуществления изобретения измененное отношение составляет, примерно, 0,60 или менее. Еще в одном варианте осуществления изобретения измененное отношение составляет, примерно, 0,50 или менее. Еще в одном варианте осуществления изобретения измененное отношение составляет, примерно, 0,40 или менее. Еще в одном варианте осуществления изобретения измененное отношение составляет, примерно, 0,20 или менее. Это молочное сырье с измененным отношением количества казеина к общему количеству протеинов затем подвергают тепловой обработке, условия которой достаточно жесткие для того, чтобы инактивировать ферментную активность плазмина молока.

Молочное сырье с измененным отношением казеин/общий протеин, составляющим менее, примерно, 0,80, может быть приготовлено путем соединения различных компонентов и/или фракций молока, включая, помимо прочего, снятое молоко, сливки, концентрат протеинов молока, концентрат казеина и концентрат протеинов молочной сыворотки, в надлежащих пропорциях. Молочное сырье также может представлять собой индивидуальную фракцию ил компонент молока с измененным отношением казеин/общий протеин, составляющим менее, примерно, 0,80. Компоненты и фракции молока могут быть получены как коммерческие продукты или могут быть приготовлены при помощи различных способов разделения, включая, помимо прочего, мембранную фильтрацию, хроматографию, осаждение, центрифугирование и испарение. Концентрат протеинов молока может быть целесообразно получен, например, путем концентрирования молока посредством ультрафильтрации. Концентраты казеина и молочной сыворотки могут быть целесообразно получены, например, способом, в соответствии с которым протеин молочной сыворотки и казеин молока отделяют путем микрофильтрации, получая концентрат казеина как ретентат микрофильтрации, а концентрат протеинов молочной сыворотки - как фильтрат микрофильтрации. Казеин и протеины молочной сыворотки также могут быть отделены друг от друга при помощи хроматографии. Компоненты и различные фракции молока, полученные из молока, могут быть обеспечены в форме от жидкости до порошка. Имеются выпускаемые серийно и пригодные для использования в контексте настоящего изобретения препараты казеина и протеинов молочной сыворотки.

В одном из вариантов осуществления изобретения молочное сырье с измененным отношением казеин/общий протеин, составляющим менее, примерно, 0,80, включает концентрат протеинов молочной сыворотки, снятое молоко, сливки и концентрат протеинов молока.

В одном из вариантов осуществления изобретения концентрат протеинов молочной сыворотки получен способом, включающим следующие стадии:

i) обработка молока путем микрофильтрации (MF) с получением фильтрата MF и ретентата MF;

ii) обработки фильтрата MF путем ультрафильтрации (UF) с получением фильтрата UF и концентрата протеинов молочной сыворотки как ретентата UF.

Размер пор мембраны, используемой при микрофильтрации для разделения казеина и протеинов молочной сыворотки, составляет, примерно, 0,08 мкм.

Микрофильтрация и ультрафильтрация могут проводиться при температуре от, примерно, 1°С до, примерно, 55°С. В одном из вариантов осуществления изобретения, микрофильтрацию осуществляют при температуре от 10°С до 15°С. В одном из вариантов осуществления изобретения, ультрафильтрацию осуществляют при температуре от 10°С до 15°С.

Для улучшения разделения казеина и протеинов молочной сыворотки при микрофильтрации и ультрафильтрации может быть использована диафильтрация. В данном контексте термин «диафлиьтрация» означает процесс фильтрации, при котором ретентат разбавляют водой или фильтратом и подвергают повторной фильтрации с целью уменьшения концентрации растворимых компонентов фильтрата и увеличения концентрации задерживаемых компонентов. Термин «диафильтрация» также означает процесс фильтрации, при котором воду или фильтрат добавляют в материал, подаваемый на фильтрацию.

После изменения отношения количества казеина к общему количеству протеинов в молочном сырье, молочное сырье подвергают тепловой обработке при температуре, по меньшей мере, около 150°С в течение, самое большее, примерно, 0,3 с. В одном из вариантов осуществления изобретения, тепловую обработку проводят при температуре, по меньшей мере, около 155°С. В одном из вариантов осуществления изобретения, тепловую обработку проводят при температуре, по меньшей мере, около 157°С.

В одном из вариантов осуществления изобретения, тепловую обработку проводят в течение времени, самое большее, около 0,2 с. В другом варианте осуществления изобретения, тепловую обработку проводят в течение времени, самое большее, около 0,1 с. В другом варианте осуществления изобретения, тепловую обработку проводят при температуре, по меньшей мере, около 150°С в течение времени, самое большее, около 0,2 с. В еще одном варианте осуществления изобретения, тепловую обработку проводят при температуре, по меньшей мере, около 155°С в течение времени, самое большее, около 0,1 с. В другом варианте осуществления изобретения, тепловую обработку проводят при 157°С в течение 0,1 с.

После тепловой обработки молочное сырье охлаждают с получением готового к употреблению продукта на основе молока.

Продукт на основе молока, полученный способом настоящего изобретения, характеризуется измененным отношением количества казеина к общему количеству протеинов. В одном из вариантов осуществления изобретения измененное отношение казеин/общий протеин составляет менее, примерно, 0,80. В другом варианте осуществления изобретения измененное отношение казеин/общий протеин составляет, примерно, 0,70 или менее. В еще одном варианте осуществления изобретения измененное отношение казеин/общий протеин составляет, примерно, 0,60 или менее. В другом варианте осуществления изобретения измененное отношение казеин/общий протеин составляет, примерно, 0,50 или менее. В другом варианте осуществления изобретения измененное отношение казеин/общий протеин составляет, примерно, 0,40 или менее. В другом варианте осуществления изобретения измененное отношение казеин/общий протеин составляет, примерно, 0,20 или менее.

Содержание жира в продукте на основе молока, произведенном способом настоящего изобретения, обычно, лежит в диапазоне от 0,05 до 10%, а именно, от 1,0 до 3,0%.

Содержание протеинов в продукте на основе молока, произведенном способом настоящего изобретения, составляет, по меньшей мере, около 0,9%. В другом варианте осуществления изобретения, содержание протеинов составляет от, примерно, 0,9 до, примерно, 20%. В другом варианте осуществления изобретения, содержание протеинов составляет от, примерно, 1,3 до, примерно, 10%.

В одном из вариантов осуществления изобретения, продукт на основе молока характеризуется увеличенным содержанием протеинов и измененным отношением казеин/общий протеин. В одном из вариантов осуществления изобретения содержание протеинов в продукте на основе молока достигает, примерно, 20%. В другом варианте осуществления изобретения содержание протеинов достигает, примерно, 10%. В одном из вариантов осуществления изобретения отношение казеин/общий протеин в продукте на основе молока с увеличенным содержанием протеинов составляет, примерно, 0,70. В другом варианте осуществления изобретения отношение казеин/общий протеин составляет около 0,40.

В одном из вариантов осуществления изобретения продукт на основе молока характеризуется содержанием протеинов, примерно, 3% от обычного молока и измененным отношением казеин/общий протеин. В одном варианте осуществления изобретения отношение казеин/общий протеин в продукте на основе молока, содержащем, примерно, 3% протеинов, составляет, примерно, 0,70. В другом варианте осуществления изобретения отношение казеин/общий протеин составляет, примерно, 0,50.

В одном из вариантов осуществления изобретения продукт на основе молока характеризуется уменьшенным содержанием протеинов и измененным отношением казеин/общий протеин. В одном из вариантов осуществления изобретения содержание протеинов уменьшено до, примерно, 0,9%. В другом варианте осуществления изобретения содержание протеинов составляет менее, примерно, 3% от обычного молока. В одном из вариантов осуществления изобретения отношение казеин/общий протеин продукта на основе молока с уменьшенным содержанием протеинов составляет около 0,40. В другом варианте осуществления изобретения отношение казеин/общий протеин составляет, примерно, 0,20.

Продукт на основе молока, приготовленный способом настоящего изобретения, включает, помимо прочего, молочные напитки с различным содержанием жира, протеинов и лактозы, молочные продукты с увеличенным содержанием протеинов молочной сыворотки и их смеси, продукты детского питания и продукты детского питания с уменьшенным общим содержанием протеинов. В одном из вариантов осуществления изобретения продукт на основе молока представляет собой детское питание. Содержание протеина в этом продукте обычно лежит в диапазоне от, примерно, 1% до, примерно, 1,5%. В одном из вариантов осуществления изобретения содержание протеинов составляет от, примерно, 1,2% до, примерно, 1,3%. Содержание казеина в детском питании обычно меньше, примерно, 50% общего количества протеинов. В одном из вариантов осуществления изобретения детское питание, приготовленное способом настоящего изобретения, характеризуется содержанием протеинов в диапазоне от, примерно, 1% до, примерно, 1,5% и содержанием казеина менее 50% общего количества протеинов. В другом варианте осуществления изобретения детское питание, приготовленное способом настоящего изобретения, характеризуется содержанием протеинов в диапазоне от, примерно, 1,2% до, примерно, 1,3% и содержанием казеина менее 50% общего количества протеинов.

В одном из вариантов своего осуществления, способ настоящего изобретения включает стадию гидролиза лактозы. В одном из вариантов осуществления, лактозу гидролизуют до стадии с) тепловой обработки. В другом варианте осуществления, лактозу гидролизуют и до, и после стадии с).

В одном из вариантов осуществления изобретения, продукт на основе молока с малым содержанием лактозы содержит, самое большее, 1% лактозы. В другом варианте осуществления изобретения, продукт на основе молока не содержит лактозы, то есть, содержание лактозы составляет, самое большее, 0,01%.

В одном из вариантов осуществления изобретения, продукт на основе молока, приготовленный способом настоящего изобретения, упакован в асептических условиях.

Способ настоящего изобретения может быть непрерывным процессом или периодическим процессом.

Продукт на основе молока, приготовленный способом настоящего изобретения, может быть высушен до порошкообразной формы или далее переработан в другие молочные продукты, включая ферментированные и кисломолочные продукты, такие как йогурт, ферментированное молоко, виили, ферментированные сливки, сметана, творог, пахта, кефир, молочные спиртные напитки и сливочный сыр или мороженное.

Нижеследующие примеры представлены для дополнительного пояснения изобретения, при этом, не ограничивая изобретения. В примерах использованы следующие методы анализа:

Активность плазмина: модифицированный метод M. Korycka-Dahl. и др. (M. Korycka-Dahl, B. Ribadeau Dumas, N. Chene, J. Martal: Plasmin activity in milk, Journal of Dairy Science, 14 (1983), pp. 704-711).

SDS-PAGE: в соответствии с Laemmli (1970) с использованием 18% Criterion TGX Precast gels (Bio-Rad, USA). Области локализации белка окрашивали при помощи Coomassie Brilliant Blue R-250 (Bio-Rad, USA) и сравнивали с маркерами молекулярного веса (Precision Plus Protein standards, Bio-Rad, USA). (Laemmli, U.K. Cleavage of structural 25 proteins during the assembly ofthe head ofbacteriophage T4, Nature 227 (1970) 680-685).

Нативный протеин молочной сыворотки: модифицированная эксклюзионная хроматография (Syvaoja, E.-L., Korhonen, H., Determination of colostral immunoglobulins by gel filtration chromatography, IDF Special issue 9404, International Dairy Federation, Bruessels (1994) 216-219). Содержание нативного протеина молочной сыворотки демонстрирует денатурацию, т.е. химическое преобразование, протеинов молочной сыворотки. Высокое содержание нативного протеина молочной сыворотки указывает на малую степень денатурации и небольшие химические изменения протеинов молочной сыворотки.

Фурозин: в соответствии со стандартом IDF (IDF 193:2004(E)/ISO 35 18329:2004(E). Milk and milk products - Determination of furosine content - Ion-pair reverse-phase high-performance liquid chromatography method, 11 p.). Фурозин описывает химические изменения протеина, вызванные химической обработкой. Чем выше содержание фурозина, тем более значительные изменения произошли с протеином.

Свободный тирозиновый эквивалент: как описано у Matsubara и др. (Matsubara, H., Hagihara, B., Nakai, M., Komaki, T., Yonetani, T., Okunuki, K., Crystalline bacterial proteinase II. General properties of crystalline proteinase of Bacillus subtilis N', J. Biochem. 45 (4) (1958) 251-258). Метод свободного тирозинового эквивалента может быть использован для изучения степени протеолиза продукта.

Все количества в процентах в примерах приведены по весу.

Пример 1. Разделение молока путем мембранной фильтрации

Снятое молоко подвергли ультрафильтрации с фактором объемной концентрации (VCR) 3,7 при, примерно, 10°С. Используемая для ультрафильтрации мембрана представляла собой Koch HKF 131 производства Koch Membrane Systems, Inc. В таблице 1 приведен состав снятого молока и полученного концентрата молочного протеина, то есть, ретентата ультрафильтрации.

Снятое молоко подвергли микрофильтрации при температуре в диапазоне от 10°С до 15°С и давлении менее 1,5 бар с целью концентрирования казеина в ретентате микрофильтрации. Используемая для микрофильтрации мембрана представляла собой Synder FR производства Synder Filtration, Inc. Снятое молоко сначала подвергли микрофильтрации с фактором концентрации около 4. Затем микрофильтрацию продолжили посредством диафильтрации, при этом, к полученному ретентату микрофильтрации добавляли водопроводную воду в количестве, равном количеству полученного ретентата. Микрофильтрацию продолжали до тех пор, пока не было отведено эквивалентное количеству добавленной воды количество полученного фильтрата. Стадию диафильтрации повторили два раза. Фильтрат, полученный на двух стадиях диафильтрации, соединили; соединенную смесь подвергли ультрафильтрации при температуре в диапазоне от 10°С до 15°С с использованием мембраны Koch HKF 131 с целью концентрирования протеинов молочной сыворотки в ретентате ультрафильтрации. Ультрафильтрацию продолжали до достижения содержания протеинов в ретентате 9%.

Фильтрат ультрафильтрации концентрировали путем нанофильтрации (мембраны Desal DK, температура фильтрации 10°С) с целью концентрирования лактозы в ретентате нанофильтрации так, чтобы обеспечить общее содержание твердой фазы (TS) в ретентате около 20%.

Полученный фильтрат нанофильтрации концентрировали посредством обратного осмоса (мембраны Filmtec RO, температура фильтрации около 10°С) с целью концентрирования в ретентате минеральных веществ. Фильтрацию продолжали до достижения TS в ретентате около 2,5%.

В таблице 1 представлен состав различных фракций, полученных при описанных выше микрофильтрации, ультрафильтрации, нанофильтрации и обратном осмосе. Кроме того, в таблице 1 представлен состав сливок, отделенных от снятого молока.

Таблица 1

* безазотистый протеин

Сравнительный пример 2. Тепловая обработка молочных продуктов с естественным отношением казеин/общий протеин, равным 0,80

Сырое молоко пастеризовали при 72°С 15 с. После пастеризации сырое молоко разделили на сливки и снятое молоко. Снятое молоко подвергли тепловой обработке путем прямого нагнетания пара (установка UHT нагнетания пара производства SPX, Дания). Температура и периоды времени, использованные для различной тепловой обработки, показаны в таблице 2.

Таблица 2

Была изучена инактивация плазмина в молочных продуктах, прошедших различную тепловую обработку. Молочные продукты упаковывали в асептических условиях и хранили на холоде (<6°C) и при комнатной температуре (около 21°С). Определяли основные компоненты (протеин, жир, лактоза), фурозин, плазмин, нативный (не денатурированный) белок молочной сыворотки, SDS-PAGE и тирозиновый эквивалент до и после описанной выше тепловой обработки. Результаты приведены в таблице 3.

Таблица 3

Результаты, представленные в таблице 3, показывают, что условия обычной пастеризации (72°С, 15 с) недостаточно эффективны с точки зрения инактивации фермента плазмина снятого молока. Равно как и в условиях тепловой обработки «А» и «В» не происходит инактивации фермента плазмина снятого молока с естественным отношением казеин/общий протеин, равным 0,80. Только тепловая обработка «С», т.е. 150°С, 4 с, оказалась достаточно жесткой для того, чтобы, в сущности, инактивировать фермент плазмин снятого молока. Это явление также можно наблюдать на фиг. 1 и 2. Фиг. 1 представляет собой SDS-PAGE пастеризованного снятого молока таблицы 3. Полоса 1 соответствует пастеризованному снятому молоку, прошедшему тепловую обработку «В» и сохраняемому при комнатной температуре 50 дней. Полоса 2 соответствует тому же молоку, сохраняемому при <6°С 50 дней. Значительная часть казеина молочного продукта при хранении в течение 50 дней при комнатной температуре (полоса 1) расщепляется на молекулы меньшего размера.

Результаты таблицы 3 также показывают, что денатурация протеинов молочной сыворотки (количество нативного протеина молочной сыворотки) в молоке В меньше, чем в продукте С, что указывает на меньшие химические изменения, произошедшие в молоке вследствие тепловой обработки.

На фиг. 2 представлен график содержания тирозина относительно времени хранения прошедшего тепловую обработку снятого молока. Можно наблюдать существенный протеолиз снятого молока, прошедшего тепловую обработку в соответствии с «В» и сохраняемого при комнатной температуре, равной 20°С. Для снятого молока, прошедшего тепловую обработку в соответствии с «С» и сохраняемого при комнатной температуре, заметного протеолиза не наблюдается.

Высокая степень протеолиза также может быть подтверждена при вкусовом контроле. Молочный продукт после 50 дней хранения при комнатной температуре, прошедший обработку в соответствии с «В», имеет сильный горький вкус.

Содержания фурозина в молоке С существенно выше, чем в других продуктах. Это указывает на более значительные изменения в продукте С вследствие более жесткой тепловой обработки.

Пример 3. Молочные продукты настоящего изобретения

Молочные продукты с измененным отношением казеин/общий протеин были приготовлены способом настоящего изобретения. При приготовлении были использованы фракции мембранной фильтрации, полученные в примере 1. Рецептура и состав молочных продуктов представлены в таблице 4. Состав продукта на основе молока настоящего изобретения рассчитан на основании состава этих фракций молока.

Таблица 4

Компоненты соединили и тщательно перемешали. В смесь добавили 0,12% (вес/вес) фермента лактазы (Maxilact LGXSOOO производства DSM). Смесь оставили для гидролизации на 20 ч при 5°С. Гидролизованную смесь разделили на две порции. Обе порции подвергли тепловой обработке путем прямого нагнетания пара (установка UHT нагнетания пара производства SPX, Дания). Первую порцию обрабатывали при 135°С 0,5 с (для сравнения). Вторую порцию подвергли тепловой обработке при 157°С 0,1 с в соответствии с изобретением. После тепловой обработки обе порции упаковали в асептических условиях. Упаковки хранили при комнатной температуре и при, примерно, 6°С.

Из гидролизованной смеси отобрали образцы до тепловой обработки и из обеих порций после тепловой обработки. Посредством анализа определили содержание фурозина, фермента плазмина и нативного (не денатурированного) протеина молочной сыворотки в обеих порциях. Результаты приведены в таблице 5.

Таблица 5

Результаты, представленные в таблице 5, показывают, что активность плазмина гидролизованной смеси после тепловой обработки при 157°С в течение 0,1 с значительно ниже, чем в случае тепловой обработки при 135°С в течение 0,5 с.

Фиг. 3 представляет собой SDS-PAGE продукта на основе молока таблицы 4. Полоса 1 соответствует продукту на основе молока, прошедшему тепловую обработку при 157°С, 0,1 с и сохраняемому при комнатной температуре 50 дней (в соответствии с изобретением). Полоса 2 соответствует продукту на основе молока, прошедшему тепловую обработку при 157°С, 0,1 с и сохраняемому при 6°С 50 дней (в соответствии с изобретением). Полоса 3 соответствует продукту на основе молока, прошедшему тепловую обработку при 135°С, 0,5 с и сохраняемому при 6°С 50 дней (для сравнения). Представленные на фиг. 3 результаты ожидаемы на основании активности плазмина, показанной в таблице 5. Не отмечено заметного протеолиза продукта на основе молока, приготовленного способом настоящего изобретения и сохраняемого при комнатной температуре. Фиг. 3 также подтверждает, что продукт на основе молока, приготовленный способом настоящего изобретения, может хорошо сохраняться на холоде.

Содержание фурозина в обоих продуктах было относительно низким, несмотря на высокое содержание протеинов и гидролиз лактозы, проведенный до тепловой обработки. Оба фактора обычно ведут к значительному увеличению содержания фурозина.

Пример 4. Обезжиренные молочные продукты настоящего изобретения с измененным отношением казеин/общий протеин и увеличенной концентрацией протеинов

Фракции, полученные в примере 1 в результате мембранной фильтрации, использовали для приготовления молочных продуктов с измененным отношением количества казеина к общему количеству протеинов в соответствии со способом настоящего изобретения. Рецептуры А, В и С и рассчитанный состав молочных продуктов А, В и С, соответственно, приведены в таблицах 6 и 7, соответственно.

Таблица 6

Таблица 7

Компоненты соединили и тщательно перемешали. Полученные смеси подвергли тепловой обработке путем прямого нагнетания пара (установка UHT нагнетания пара производства SPX, Дания) при 157°С в течение 0,1 с в соответствии с изобретением. После тепловой обработки молочные продукты охладили и упаковали в асептических условиях. Упаковки хранили при 6°С и при комнатной температуре.

Общее количество протеинов, количество нативных протеинов молочной сыворотки, содержание фурозина и активность плазмина в ненагретой и прошедшей тепловую обработку смесях представлены в таблицах 8 и 9, соответственно. Результаты ясно показывают, что добавление протеинов молочной сыворотки и уменьшенное отношение количества казеина к общему количеству протеинов способствуют существенному уменьшению активности плазмина в молочных продуктах после тепловой обработки. Содержание фурозина в молочных продуктах после тепловой обработки осталось низким.

Таблица 8. Ненагретая смесь

Таблица 9. Прошедшая тепловую обработку смесь

Количественную оценку протеолиза за время хранения проводили путем определения тирозинового эквивалента образцов. Результаты представлены на фиг. 4. Рост тирозинового эквивалента уменьшался с уменьшение отношения количества казеина к общему количеству протеинов, когда образцы хранились при комнатной температуре. Во время хранения на холоде существенный протеолиз не мог быть зафиксирован из-за того, что активность фермента плазмина при низкой температуре значительно меньше, чем при комнатной температуре.

Также проводили оценку органолептических свойств продуктов А, В и С во время хранения при помощи группы экспертов. Было подтверждено, что органолептическое качество молока, хранимого на холоде, оставалось хорошим в течение 7 недель хранения. Органолептическое качество молочных продуктов, хранимых при комнатной температуре, зависело от отношения количества казеина к общему количеству протеинов. Органолептическое качество молочного продукта, приготовленного с использованием рецептуры С, оставалось хорошим в течение 6 недель хранения. Органолептическое качество молочных продуктов, приготовленных с использованием рецептур А и В, оставалось хорошим в течение 5 недель хранения.

Пример 5. Гидролизованный не содержащий лактозу молочный напиток с увеличенным содержанием протеина молочной сыворотки

Из полученных путем мембранного фильтрования в примере 1 фракций было приготовлено два молочных продукта, соответствующих рецептурам А и В, представленным в таблице 10.

Таблица 10

Компоненты соединили и тщательно перемешали. К обоим продуктам А и В добавили 0,1% (вес/вес) фермента лактазы (Maxilact LGXSOOO производства DSM). Продукты оставили для гидролизации на 20 ч при 5°С. Обе порции подвергли тепловой обработке путем прямого нагнетания пара (установка UHT нагнетания пара производства SPX, Дания) при 157°С в течение 0,1 с в соответствии с изобретением. После тепловой обработки обе порции упаковали в асептических условиях. Упаковки хранили при 21°С 66 дней. Полуснятое молоко таблицы 12 подвергли такой же тепловой обработке, что и продукты А и В.

Рассчитанный состав молочных продуктов А и В представлен в таблице 11. Содержание лактозы означает величину до гидролиза. Проведен анализ содержания лактозы упакованных молочных продуктов, остаточное содержание лактозы в обоих молочных продуктах после гидролиза составило <0,01%.

Таблица 11

Проведен анализ на содержание фурозина, нативных протеинов молочной сыворотки, остаточной лактозы, казеина и NPN упакованных молочных продуктов, результаты представлены в таблице 12.

Таблица 12

Химические изменения в молоке из-за тепловой обработки были небольшими.

Протеолиз молочных продуктов А и В во время срока хранения описан на фиг. 5. Протеолиз молочного продукта В во время срока хранения был очень небольшим. Протеолиз молочного продукта А проходил быстрее, но также явно в меньшей степени, чем в обычном полуснятом молоке.

Молочные продукты А и В сравнили по их органолептическим свойствам во время срока хранения. Полуснятое молоко становилось горьким за 35 дней. Продукт А становился горьким спустя 60 дней, тогда как продукт В не приобретал горького вкуса после хранения в течение 60 дней.

Пример 6. Молочный продукт настоящего изобретения с низкой концентрацией протеинов и измененным отношением казеин/общий протеин

Полученные путем мембранного фильтрования в примере 1 фракции использовали для приготовления молочного продукта с измененным отношением количества казеина к общему количеству протеина в соответствии со способом настоящего изобретения. Рецептура и рассчитанный состав молочного продукта пояснены в таблицах 13 и 14, соответственно. Этот состав пригоден для использования в качестве детского питания.

Таблица 13

Таблица 14

Компоненты соединили и тщательно перемешали. Полученную смесь подвергли тепловой обработке путем прямого нагнетания пара (установка UHT нагнетания пара производства SPX, Дания) при 157°С в течение 0,1 с в соответствии с изобретением. После нагревания молочный продукт охладили и упаковали в асептических условиях. Упаковки хранили при 6°С и при комнатной температуре.

Общее количество протеинов, количество протеинов молочной сыворотки, содержание фурозина и активность плазмина в не нагретой и прошедшей тепловую обработку смеси представлены в таблицах 15 и 16, соответственно. Эти результаты ясно показывают, что не нагретая смесь с низким отношением казеин/общий протеин характеризовалась очень низкой активностью плазмина. В продукте после тепловой обработки (157°С, 0,1 с) активность плазмина отсутствовала. В молочном продукте после тепловой обработки содержание фурозина оставалось низким, во время тепловой обработки произошла незначительная денатурация протеинов молочной сыворотки. Протеолиз не обнаружен при хранении как на холоде, так и при комнатной температуре.

Таблица 15. Не нагретая смесь

Таблица 16. Прошедшая тепловую обработку смесь

Для специалистов в данной области очевидно, что с развитием технологии концепция изобретения может быть воплощена различными путями. Настоящее изобретение и варианты его осуществления не ограничиваются примерами, описанными выше, напротив, могут изменяться в рамках объема формулы изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МОЛОЧНОГО ПРОДУКТА С ПОНИЖЕННОЙ АКТИВНОСТЬЮ ПЛАЗМИНА | 2016 |

|

RU2703403C2 |

| МОЛОЧНЫЙ ПРОДУКТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1993 |

|

RU2109456C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОДУКТОВ ДЛЯ ДЕТСКОГО ПИТАНИЯ И МОЛОЧНЫХ ПРОДУКТОВ | 2017 |

|

RU2793406C2 |

| СПОСОБ ПОЛУЧЕНИЯ МОЛОЧНОГО ПРОДУКТА | 2012 |

|

RU2627183C2 |

| СЫР И ЕГО ПОЛУЧЕНИЕ | 2012 |

|

RU2585213C2 |

| ПРОДУКТ НА ОСНОВЕ МОЛОКА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2012 |

|

RU2607382C2 |

| Способ получения композиций, содержащих бета-казеин, и соответствующих продуктов | 2014 |

|

RU2668393C2 |

| ПРОДУКТ С БЕЛКОМ МОЛОЧНОЙ СЫВОРОТКИ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2010 |

|

RU2575610C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОДУКТОВ ДЛЯ ДЕТСКОГО ПИТАНИЯ И КИСЛОМОЛОЧНЫХ ПРОДУКТОВ ИЗ МОЛОКА | 2017 |

|

RU2793288C2 |

| Способ (варианты) и модульная система для производства молочного продукта | 2014 |

|

RU2692612C2 |

Изобретение относится к способу производства молочных продуктов. Способ производства продукта на основе молока предусматривает стадию обеспечения молочного сырья, изменение отношения количества казеина к общему количеству протеинов в молочном сырье до менее чем 0,80, или 0,70 или менее, или 0,60 или менее, или 0,50 или менее, или 0,40 или менее, или 0,20 или менее. Затем проводят тепловую обработку молочного сырья с измененным отношением количества казеина к общему количеству протеинов при температуре, по меньшей мере, 150°С, а именно, по меньшей мере, 155°С, более конкретно, по меньшей мере, 157°С, в течение времени, самое большее, 0,3 с. После чего охлаждают прошедшее тепловую обработку молочное сырье с получением продукта на основе молока. Изменение отношения количества казеина к общему количеству протеинов позволяет получить молочный продукт длительного хранения при комнатной температуре, в котором снижена активность протеазы – плазмина, что позволяет улучшить вкусовые качества продукта и избежать привкуса кипячения у продукта. 18 з.п. ф-лы, 5 ил., 16 табл., 6 пр.

1. Способ производства продукта на основе молока, включающий следующие стадии:

а) обеспечение молочного сырья;

b) изменение отношения количества казеина к общему количеству протеинов в молочном сырье до менее чем 0,80 или 0,70 или менее, или 0,60 или менее, или 0,50 или менее, или 0,40 или менее, или 0,20 или менее;

с) проведение тепловой обработки молочного сырья стадии b) с измененным отношением количества казеина к общему количеству протеинов при температуре, по меньшей мере, 150°С, а именно, по меньшей мере, 155°С, более конкретно, по меньшей мере, 157°С, в течение времени, самое большее, 0,3 с;

d) охлаждение прошедшего тепловую обработку молочного сырья стадии с) с получением продукта на основе молока.

2. Способ по п. 1, в котором тепловую обработку проводят в течение времени, самое большее, 0,2 с, а именно, самое большее, 0,1 с.

3. Способ по п. 1, в котором молочное сырье выбрано из группы, состоящей из цельного молока, сливок, молока пониженной жирности, снятого молока, молока, подвергнутого ультрафильтрации, молока, подвергнутого диафильтрации, молока, подвергнутого микрофильтрации, молока, не содержащего лактозу или с пониженным содержанием лактозы, молока, обработанного протеазой, молока рекомбинированного из молочного порошка, молочной сыворотки и их сочетания.

4. Способ по п. 1, в котором молочное сырье стадии а) подвергнуто термической обработке до стадии b), такой как пастеризация при 72°С 15 с.

5. Способ по п. 1, в котором молочное сырье с измененным отношением количества казеина к общему количеству протеинов содержит концентрат протеинов молочной сыворотки, снятое молоко, сливки и концентрат протеинов молока.

6. Способ по п. 5, в котором концентрат протеинов молока имеет форму ретентата ультрафильтрации, полученного при ультрафильтрации молока.

7. Способ по п. 5, в котором концентрат протеинов молочной сыворотки получен способом, включающим следующие стадии:

i) обработка молока путем микрофильтрации (MF) с получением фильтрата MF и ретентата MF;

ii) обработки фильтрата MF путем ультрафильтрации (UF) с получением фильтрата UF и концентрата протеинов молочной сыворотки как ретентата UF.

8. Способ по п. 7, в котором размер пор мембраны микрофильтрации составляет 0,08 мкм.

9. Способ по п. 7 или 8, в котором микрофильтрацию и/или ультрафильтрацию осуществляют с использованием диафильтрации.

10. Способ по п. 1, в котором содержание протеинов в продукте на основе молока составляет, по меньшей мере, 0,9%, а именно, лежит в диапазоне от 0,9% до 20%, более конкретно в диапазоне от 1,3% до 10%.

11. Способ по п. 1, в котором продукт на основе молока характеризуется отношением количества казеина к общему количеству протеинов менее 0,80, или 0,70 или менее, или 0,60 или менее, или 0,50 или менее, или 0,40 или менее, или 0,20 или менее.

12. Способ по п. 1, в котором продукт на основе молока характеризуется увеличенным содержанием протеинов, а именно, до 20%, более конкретно, до 10%, и измененным отношением казеин/общий протеин, а именно 0,70, более конкретно 0,40.

13. Способ по п. 1, в котором продукт на основе молока характеризуется содержанием протеинов 3% от обычного молока и измененным отношением казеин/общий протеин, а именно 0,70, более конкретно 0,50.

14. Способ по п. 1, в котором продукт на основе молока характеризуется уменьшенным содержанием протеинов, а именно до 0,9%, более конкретно менее 3%, и измененным отношением казеин/общий протеин, а именно 0,40, более конкретно 0,20.

15. Способ по п. 1 для приготовления детского питания.

16. Способ по п. 15, в котором содержание протеинов в детском питании лежит в диапазоне от 1% до 1,5%, а именно от 1,2% до 1,3%.

17. Способ по п. 15 или 16, в котором содержание казеина в детском питании составляет менее 50% общего количества протеинов.

18. Способ по п. 1, дополнительно включающий стадию гидролиза лактозы.

19. Способ по п. 18, в котором стадию гидролиза лактозы осуществляют до стадии с) и/или после стадии с).

| US 20140302219 A1, 09.10.2014 | |||

| METWALLI A.A | |||

| et al "Heat inactivation of bovine plasmin", International Dairy Journal 8(1), 31.01.1998, с.47-56 (реферат) | |||

| ГЕРМЕТИЧНЫЙ И ТЕПЛОИЗОЛЯЦИОННЫЙ РЕЗЕРВУАР, СНАБЖЕННЫЙ ЗАГРУЗОЧНОЙ/РАЗГРУЗОЧНОЙ БАШНЕЙ | 2019 |

|

RU2783573C2 |

| WO 2014114709 A2, 31.07.2014. | |||

Авторы

Даты

2018-10-29—Публикация

2016-02-11—Подача