Предлагаемое изобретение относится к нефтегазодобывающей промышленности и водохозяйственному комплексу, а именно к методам восстановления производительности буровых скважин и устройствам очистки фильтра в скважинных условиях. Так как производительность (удельный дебит) скважин с течением времени снижается из-за зарастания сетчатого фильтра различного типа кольматантами, возникает необходимость периодической очистки фильтра и прифильтровой зоны скважины.

Известен акустический метод декольматации фильтра при помощи магнитострикционных или пьезоэлектрических излучателей ультразвуковых колебаний (см. кн. «Восстановление дебита водозаборных скважин» М.: Агропромиздат, 1987 г. Авторы В.С. Алексеев, В.Г. Гребенников. Стр 156). Способ обладает широким спектром частот излучаемых колебаний, возможностью генерировать кавитационный поток жидкости высокой энергии, что позволяет разрушать кольматанты различных типов. Кроме этого, при генерировании ультразвуковых колебаний в жидкой среде имеет место эффект ее обеззараживания и подавления развития биологических организмов. Недостатком способа является то, что для его применения требуется демонтаж водоподъемного оборудования каждый раз, когда производительность скважины снижается до критического уровня.

Известны способ и устройство для регулярной очистки прифильтровой зоны вертикальных скважин без демонтажа водоподъемного оборудования по патенту РФ №2612046 - прототип. Устройство содержит акустический излучатель и средство его доставки в виде лифтового оборудования, которые расположены внутри фильтрового пространства и соединены соответственно кабелем электрической связи с пультом управления лифтовым оборудованием и генератором высокочастотных электрических колебаний. Пульт управления и генератор электрических колебаний находятся на поверхности земли. Лифтовое оборудование закреплено на нижней части погружного насоса и производит возвратно-поступательное перемещение (верх-вниз и обратно) акустического излучателя вдоль оси скважинного фильтра.

Акустический излучатель состоит из цепочки связанных между собой секторов (блоков), расположенных вдоль оси фильтра и выполненных из герметичных цилиндрических корпусов, оси симметрии которых перпендикулярны оси фильтра. В корпусе каждого блока установлены две ультразвуковые колебательные системы, работа которых основана на применении пьезоэлектрических (пьезокерамических) или магнитострикционных преобразователей электрических колебаний в механические. Рабочие поверхности волноводов-инструментов (источники ультразвуковых колебаний) направлены в противоположные стороны на внутреннюю поверхность фильтра. Оси симметрии блоков относительно друг друга расположены под углом равным кратному от деления 180° на их количество (по типу кругового веера). В зависимости от размера проекции ультразвукового потока (от одного источника) на внутреннюю поверхность фильтра устанавливают такое количество блоков, при котором суммарный ультразвуковой поток (от всех источников) при перемещении акустического излучателя воздействует на всю внутреннюю поверхность фильтра. Цепочка блоков в виде гирлянды фиксируется вдоль оси фильтра с помощью двух веерных наборов гибких стержней-центраторов расположенных перпендикулярно оси фильтра в верхней и нижней части гирлянды.

Недостаток данного акустического излучателя заключается в том, что при малых размерах внутреннего диаметра скважинного фильтра возможно применение только малогабаритных ультразвуковых колебательных систем с ограниченными размерами рабочей поверхности волновода-инструмента. Такие источники ультразвуковых колебаний имеют небольшие размеры проекции ультразвукового потока на фильтр, поэтому требуется большое количество блоков ультразвуковых преобразователей, что значительно усложняет конструкцию акустического излучателя.

Задача по устранению недостатков прототипа решается путем сокращения количества блоков до одного, повышения мощности ультразвуковых преобразователей, увеличения площади рабочей поверхности волновода-инструмента и размера проекции ультразвукового потока на фильтр, надежности работы акустического излучателя.

Технический результат достигается тем, что используют один блок ультразвуковых преобразователей, сверху и снизу блока устанавливают опорные плиты, узел вращения и электродвигатель. Устройство имеет вид гирлянды из следующих последовательно соединенных между собой элементов: верхняя опорная плита, узел вращения, блок ультразвуковых преобразователей, электродвигатель и нижняя опорная плита. Опорные плиты расположены перпендикулярно оси фильтра и по периметру имеют гибкие стержни-центраторы. С помощью электродвигателя производят вращательные колебания блока на угол равный 180° по типу часового маятника, при этом ультразвуковые потоки жидкости от рабочих поверхностей волноводов-инструментов сканируют внутреннюю поверхность фильтра по всей окружности фильтра на 360°. Одновременно с этим процессом, с помощью средства доставки осуществляют возвратно-поступательные перемещения акустического излучателя вдоль оси фильтра. Таким образом, обеспечивают последовательную обработку всей внутренней поверхности скважинного фильтра направленными ультразвуковыми потоками жидкости и регулярную очистку прифильтровой зоны скважины без демонтажа водоподъемного оборудования.

В качестве ультразвукового преобразователя используют ультразвуковую колебательную систему с большой амплитудой колебания, описанную в патенте РФ №2465071. Конструкция колебательной системы имеет форму тела вращения и состоит из, по крайней мере, двух дисковых пьезоэлементов расположенных между отражающей и концентрирующей накладкой с волноводом-инструментом на конце в форме диска. Пьезоэлементы и накладки размещены в цилиндрическом стакане с резьбовыми стяжками по торцам. При подаче на пьезоэлементы электрических импульсов формируются механические ультразвуковые колебания, которые через концентрирующую накладку передаются на рабочую поверхность волновода-инструмента.

Сущность изобретения поясняется на чертежах (фиг. 1, 2 и 3), где представлен конкретный пример конструкции устройства, который наглядно демонстрирует возможность получения технического результата.

На фиг. 1 приведен общий вид устройства акустического излучателя, у которого блок ультразвуковых преобразователей состоит из двух цилиндрических корпусов (верхнего 1 и нижнего 2), связанных между собой патрубком 3. Оси симметрии корпусов относительно друг друга смещены вдоль оси фильтра. В каждом корпусе 1 и 2 устанавливают по одной ультразвуковой колебательной системе, концентрирующие накладки 4 систем направлены в противоположные стороны таким образом, чтобы рабочие поверхности волноводов-инструментов 5 находились непосредственно перед внутренней поверхностью фильтра 6. Корпус 1 через узел вращения 7 прикрепляют к верхней опорной плите 8, корпус 2 через электродвигатель 9 закрепляют на нижней опорной плите 10. По периметру опорных плит 8 и 10 расположены гибкие стержни 11, на концах которых поочередно устанавливают обкатные колеса 12 и металлические щетки 13. Блок ультразвуковых преобразователей (корпуса 1 и 2) и электродвигатель 9 с помощью электрокабеля 14 и разветвителя 15 связаны с генератором электрических колебаний и пультом управления электродвигателем 9, которые находятся на поверхности земли (на фиг. 1 не показаны). Соединительный элемент 16 связывает акустический излучатель со средством доставки (на фиг. 1 не показано). Пунктирными стрелками показано направление ультразвукового потока жидкости на внутреннюю поверхность фильтра 6 диаметром Дф (показан сплошными стрелками).

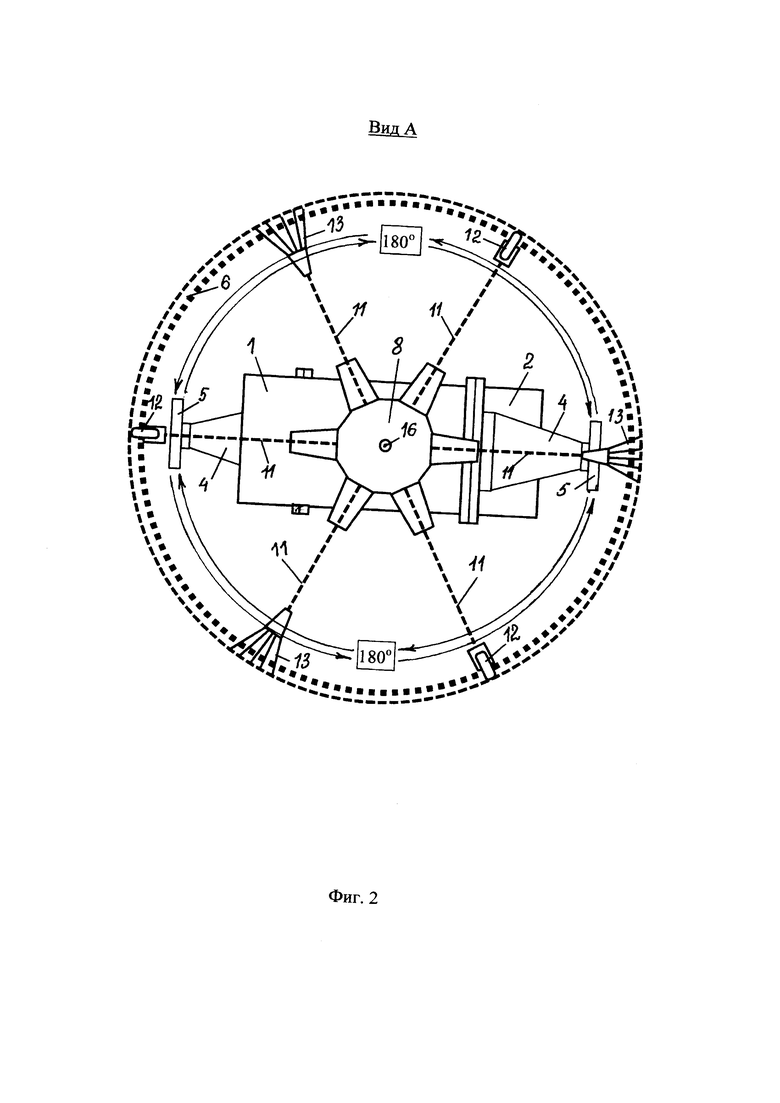

На фиг. 2 представлен вид А на верхнюю опорную плиту 8 с шестью, как пример, гибкими стержнями 11 типа боуден-троса, которые через обкатные колеса 12 и щетки 13 контактируют с внутренней поверхностью фильтра 6, обеспечивая центровку и подвижность устройства вдоль оси фильтра 6, и предотвращают вращение опорных плит 8 и 10 вокруг своей оси. Круговыми стрелками показаны направления колебательных вращений блока ультразвуковых преобразователей (корпуса 1 и 2) на угол 180°.

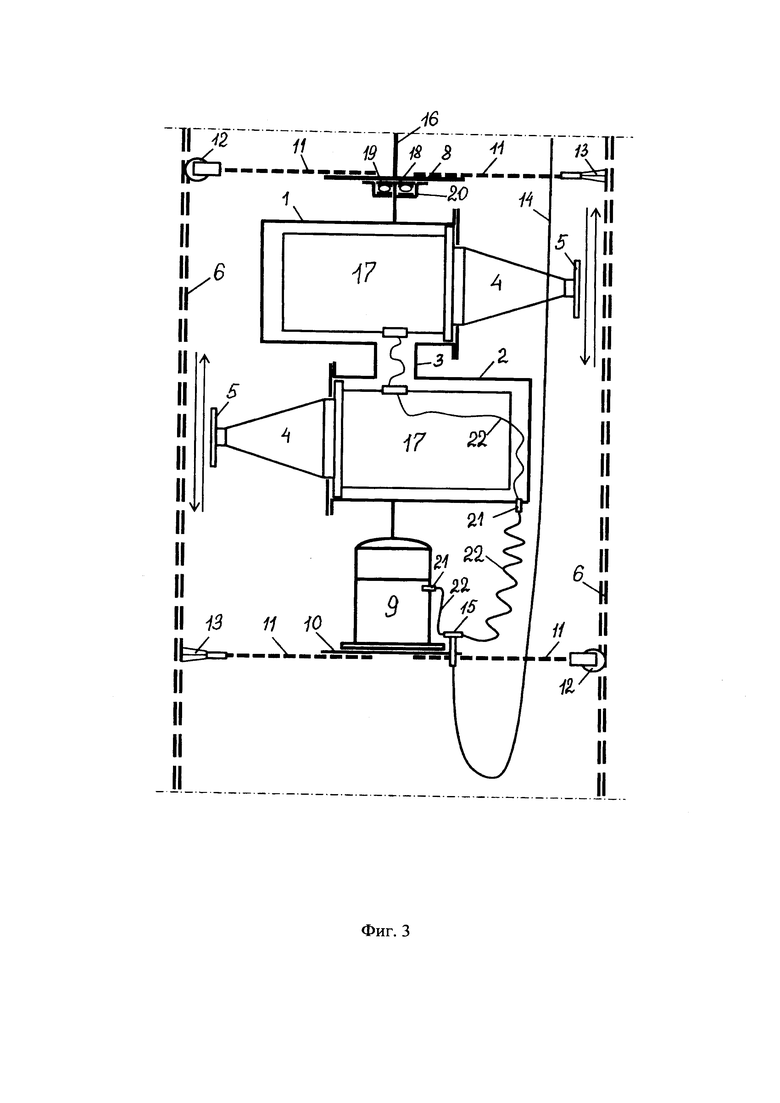

На фиг. 3 представлена схема монтажа и перемещения акустического излучателя, где кроме деталей, обозначенных под теми же номерами на фиг. 1 и 2, указаны следующие элементы: две ультразвуковые колебательные системы 17, размещенные в корпусах 1 и 2; грибовидная ось 18 узла вращения 7, опирающаяся своей шляпкой на упорный подшипник 19, расположенный в кожухе 20; герметичные разъемы 21, соединяющие разветвитель 15 электрокабеля 14 при помощи электрических связей 22 с электродвигателем 9 и ультразвуковыми колебательными системами 17. Верхний корпус 1 соединен с осью 18 узла вращения 7, кожух 20 прикреплен к верхней опорной плите 8. Нижний корпус 2 прикреплен к валу электродвигателя 9, который своим основанием закреплен на нижней опорной плите 10. Стрелками показаны направления перемещений акустического излучателя (рабочих поверхностей волноводов-инструментов 5) вдоль оси фильтра 6.

Предложенное устройство работает следующим образом.

При включении в работу ультразвуковых колебательных систем 17 от волноводов-инструментов 5, которые имеют форму диска, создают два разно направленных ультразвуковых потока жидкости (в виде растров) на внутреннюю поверхность фильтра 6, образую на ней круговые участки проекции воздействия ультразвуковых колебаний диаметром Д (смотри фиг. 1). При вращении вала электродвигателя 9 в колебательном режиме (по часовой стрелке и обратно) на угол 180° корпуса 1 и 2 совершают такие же вращательные колебания и производят сканирование внутренней поверхности фильтра 6 ультразвуковым потоком жидкости от волноводов-инструментов 5 по всей окружности на 360° (смотри фиг. 2). Одновременно с этим процессом, с помощью средства доставки (например, лифтового оборудования) производят перемещение (верх-вниз) акустического излучателя вдоль оси фильтра 6 (смотри фиг. 3), осуществляя, таким образом, сканирование всей внутренней поверхности фильтра 6 ультразвуковым потоком жидкости и очистку прифильтровой зоны скважины.

С целью оптимизации процедуры очистки фильтра с помощью предлагаемого устройства предварительно определяют: частоту и мощность ультразвуковых колебание и минимальное время (Т) эффективного воздействия ультразвукового потока жидкости для разрушения кольматантов конкретного типа; величину диаметра Д проекции потока на внутреннюю поверхность фильтра диаметром Дф. На основании этих значений и условия сканирования ультразвуковым потоком всей внутренней поверхности фильтра за один проход вычисляют следующие значения параметров вращения вала электродвигателя 9 и движения акустического излучателя вдоль оси фильтра: скорость перемещения проекции потока по окружности фильтра - Д÷Т; время прохождения проекции по длине окружности фильтра - (π×Дф×Т)÷Д; частота вращения вала электродвигателя - Д÷(π×Дф×Т); скорость перемещения вдоль оси фильтра - (Д×Д)÷((π×Дф×Т), где π - число Пи.

В случае необходимости увеличения скорости перемещения вдоль оси фильтра и (или) частоты вращения вала электродвигателя осуществляют остановку и определенную задержку акустического излучателя при смене направления его движения (верх-вниз) и увеличивают число прохождений вдоль фильтра. Время задержки и число прохождений определяют из условия сплошного сканирования всей внутренней поверхности фильтра и гарантированного удаления кольматантов.

Для очистки фильтров наклонных и горизонтальных скважин применяют любое другое оборудование средств доставки, которое производит перемещение акустического излучателя в фильтровом пространстве, например устройство, описанное в патенте РФ №2382178, которое содержит электродвигатель с гидравлическим движителем.

Устройство позволяет одновременно с акустической очисткой производить ультразвуковое обеззараживание среды и химическую очистку фильтра путем закачивания в скважину очищающей жидкости.

Таким образом, предлагаемое техническое решение устройства акустического излучателя имеет следующие преимущества перед известными:

1. Сканирование внутренней поверхности фильтра ультразвуковым потоком жидкости одновременно в двух направлениях: вдоль оси и по окружности фильтра.

2. Простота конструкции с использованием известных компонентов и средств.

3. Периодическая (по мере необходимости) очистка фильтра в автоматическом режиме по заданным параметрам.

4. Очистка фильтра как вертикальных, так и наклонных или горизонтальных скважин без демонтажа водоподъемного оборудования.

5. Наличие эффекта обеззараживания и подавления развитие биологических организмов.

6. Совмещение акустической очистки с химической очисткой фильтра.

Изобретение промышленно применимо.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДЛЯ РЕГУЛЯРНОЙ ОЧИСТКИ ПРИФИЛЬТРОВОЙ ЗОНЫ И СОХРАНЕНИЯ ПРОИЗВОДИТЕЛЬНОСТИ ГИДРОГЕОЛОГИЧЕСКИХ СКВАЖИН | 2015 |

|

RU2612046C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ СКВАЖИННОГО ФИЛЬТРА | 2020 |

|

RU2735882C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ СКВАЖИННОГО ФИЛЬТРА | 2020 |

|

RU2739170C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ СКВАЖИННОГО ФИЛЬТРА | 2020 |

|

RU2738501C1 |

| Способ ультразвуковой обработки и установка для его осуществления | 2016 |

|

RU2625465C1 |

| УЛЬТРАЗВУКОВАЯ КОЛЕБАТЕЛЬНАЯ СИСТЕМА | 2011 |

|

RU2473400C2 |

| Установка для ультразвуковой очистки горелочных устройств индивидуальных камер сгорания с предварительным смешением топлива | 2023 |

|

RU2822645C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ЗАКОЛЬМАТИРОВАННЫХ ПОВЕРХНОСТЕЙ ФИЛЬТРОВ И СТЕНОК СКВАЖИН | 2005 |

|

RU2295630C2 |

| СПОСОБ ОЧИСТКИ ПРОВОЛОКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2429086C1 |

| Устройстводля определения степени загрязненности моторных масел методом ультразвукового интерферометра | 2021 |

|

RU2750566C1 |

Изобретение относится к методам восстановления производительности буровых скважин и устройствам очистки забойных сетчатых фильтров без демонтажа водоподъемного оборудования. Устройство включает акустический излучатель и средство его доставки. Излучатель выполнен составным из последовательно связанных между собой верхней опорной плиты с узлом вращения, блока из двух разнонаправленных ультразвуковых преобразователей и электродвигателя, закрепленного на нижней опорной плите для осуществления вращательных колебаний блока ультразвуковых преобразователей на угол 180°, при этом средство доставки производит возвратно-поступательное перемещение акустического излучателя, обеспечивая сканирование внутренней поверхности фильтра ультразвуковым потоком жидкости одновременно вдоль оси и по окружности фильтра. Повышается эффективность очистки, надежность работы. 3 ил.

Устройство для регулярной очистки скважинного фильтра, включающее акустический излучатель и средство его доставки, отличающееся тем, что акустический излучатель выполнен составным из последовательно связанных между собой верхней опорной плиты с узлом вращения, блока из двух разнонаправленных ультразвуковых преобразователей и электродвигателя, закрепленного на нижней опорной плите для осуществления вращательных колебаний блока ультразвуковых преобразователей на угол 180°, при этом средство доставки производит возвратно-поступательное перемещение акустического излучателя, обеспечивая сканирование внутренней поверхности фильтра ультразвуковым потоком жидкости одновременно вдоль оси и по окружности фильтра.

| US 5727628 A, 17.03.1998 | |||

| СПОСОБ И УСТРОЙСТВО ДЛЯ РЕГУЛЯРНОЙ ОЧИСТКИ ПРИФИЛЬТРОВОЙ ЗОНЫ И СОХРАНЕНИЯ ПРОИЗВОДИТЕЛЬНОСТИ ГИДРОГЕОЛОГИЧЕСКИХ СКВАЖИН | 2015 |

|

RU2612046C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ДЕБИТА ВОДОЗАБОРНЫХ СКВАЖИН | 2007 |

|

RU2384694C2 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ СКВАЖИННОГО ФИЛЬТРА | 2008 |

|

RU2382178C2 |

| ЗАЩИТНЫЕ ОЧКИ | 1931 |

|

SU27766A1 |

| US 20160076340 A1, 17.03.2016. | |||

Авторы

Даты

2018-11-09—Публикация

2018-02-02—Подача