Изобретение относится к области очистки преимущественно закрытых полостей и каналов в деталях машиностроения от технологических и эксплуатационных загрязнений с применением ультразвуковых колебаний в водной среде, и может быть использовано для очистки горелочных устройств индивидуальных камер сгорания с предварительным смешением топлива.

Известен способ очистки горелочных устройств индивидуальных камер сгорания с предварительным смешением топлива и установка для его осуществления (патент RU №2696432 МПК В08В 3/08, F23D 11/386, F02B 77/04, 01.08.2019 г.). Реализация способа осуществляется следующим образом. Горелочные устройства с жаровой трубой устанавливают в продувочное устройство, крышку и корпус которого соединяют. В продувочное устройство, содержащее штуцеры и фланцы с шаровыми кранами и штуцер с шаровым краном с манометром, подводят сжатый воздух. Производят заполнение продувочного устройства через входной шаровой кран и продувают горелочное устройство. Подключают промывочную установку. Подают в устройство моющий раствор до заполнения. Закрывают входной и выходные шаровые краны для отмокания затвердевших отложений продуктов сгорания. Открывают входной и выходные шаровые краны и производят циркуляцию моющего раствора через горелочное устройство, при этом моющий раствор очищают через систему фильтров. Затем проводят продувку горелочного устройства воздухом для вытеснения излишков влаги.

Способ и устройство не являются экологичными, поскольку требуют для реализации специальных моющих жидкостей (растворов), которые после использования должны быть утилизированы. Процесс отмокания является длительным. Устройство не имеет средств контроля за качеством очистки, что не гарантирует полного восстановления проходного сечения каналов. Также недостатком данного технического решения является невозможность удаления оксидных, нитридных и гидридных пленок, возникающих в процессе эксплуатации горелочного устройства на стенках его отверстий полостей и снижающих размер проходного сечения, а также создающих условия вследствие повышенной шероховатости и сорбционной способности для интенсивного формирования углеродных отложений. Применительно к отверстиям и каналам малого диаметра, характерным для горелочного устройства, образование пленок соединений элементов газовоздушной смеси с материалом горелочного устройства также представляет проблему, требующую решения.

Для эффективной очистки поверхностей от всех видов загрязнений, в том числе - оксидных, нитридных и гидридных пленок в большей степени подходят способы ультразвукового воздействия.

Известен способ ультразвуковой очистки изделий (патент RU на изобретение №2378058 МПК В08В 3/12, 10.01.2010 г.), заключающийся в том, что на изделие, помещенное в рабочую емкость с моющей жидкостью, воздействуют ультразвуковыми колебаниями от основного высокоамплитудного источника излучения с амплитудой колебательных смещений 15-50 мкм и частотой 20-30 кГц, создавая направленный на изделие поток жидкости с кавитационными свойствами, одновременно на изделие направляют поток дополнительной энергии, отличающийся тем, что в качестве дополнительной энергии используют энергию ультразвукового низкоамплитудного излучения, создающего совместно с излучением основного источника общую, удаленную от него зону устойчивого кавитационного воздействия на изделие за счет взаимодействия двух потоков акустического излучения, при этом общую зону устойчивого кавитационного воздействия формируют протяженностью L=(4-5)1 от зоны акустического воздействия основного источника излучения, где 1 - протяженность зоны активного акустического воздействия основного источника акустических колебаний. Недостатком способа и устройства для его реализации является возможность эффективной очистки только открытых поверхностей и неглубоких полостей. Производить очистку закрытых полостей, каналов и отверстий способ не позволяет, вследствие затухания ультразвуковых волн и процесса кавитации на границе раздела сред «моющая жидкость - внутренняя поверхность изделия» из-за затруднительности проникновения ультразвуковых колебаний в каналы и отверстия.

Известен способ ультразвуковой обработки (авторское свидетельство SU на изобретение №1692672 МПК В06В 3/00, опубликованное 23.11.1991 г.) при котором торцовую поверхность стержневого концентратора погружают в жидкость и возбуждают в нем продольные колебания, при этом, с целью повышения эффективности, путем увеличения зоны активного кавитационного воздействия и повышения акустической мощности, в качестве стержневого концентратора используют концентратор с переменным внутренним профилем, торцовую поверхность стержневого концентратора погружают в жидкость на глубину 10-15 мм, а перед возбуждением в стержневом концентраторе продольных колебаний удаляют воздух из его внутренней полости до заполнения этой полости жидкостью не менее чем на 2/3 объема. Ступенчатый концентратор с переменным внутренним профилем закреплен на волноводе стержневой колебательной системы и опущен в жидкость на глубину, исключающую при обработке подсос воздуха под его излучающую торцовую поверхность (примерно на 10-15 мм).

Недостатком способа является практическая невозможность очистки полостей, каналов и отверстий, расположенных в «затененных» для ультразвуковых полей зонах изделия. Это связано с тем, что передаваемая в жидкость акустическая мощность в значительной степени теряется при переходе границы раздела «жидкость во внешнем объеме - твердое тело (стенка корпуса) - жидкость во внутреннем объеме (полости, каналы)». При значительной сложности конструктивного исполнения полостей и каналов, что характерно для ГУ газоперекачивающих агрегатов, содержащих каналы сложной формы и более 120 отверстий малого диаметра, происходит не только экранировка внутренних полостей, но и переотражение сигнала ультразвуковых волн, создающее противофазные волны и приводящее к их взаимному гашению. В связи с изложенным, даже мощное ультразвуковое излучение во внешнем объеме жидкости позволит лишь интенсифицировать разрушение и вымывание загрязнений с внешней поверхности изделия и вблизи кромок отверстий. При разрушении загрязнений во внутренних каналах и полостях интенсивность кавитационных процессов в них оказывается низкой, что требует значительных затрат времени, делающих применение данного способа нерациональным.

Известно устройство ультразвуковой очистки автомобильных инжекторов (Патент RU 2243039 МПК В08В 3/12, опубликован 27.12.2004 г.) состоящее из технологического объема для погружения очищаемого инжектора в жидкость, генератора электрических колебаний ультразвуковой частоты, ультразвуковой колебательной системы, состоящей из электромеханического преобразователя и концентратора механических колебаний, имеющего торцевую излучающую поверхность, ультразвуковая колебательная система размещена в технологическом объеме таким образом, что ее акустическая ось совпадает с осью, перпендикулярной распылительному отверстию инжектора и проходящей через его центр, при этом на торцовой излучающей поверхности концентратора ультразвуковой колебательной системы выполнено сферическое углубление в основании радиусом R с углом раскрыва 2а, а инжектор устанавливается от торцевой рабочей поверхности концентратора на расстоянии L, определяемом из условия:

L=(r-R)⋅ctg2a 90°<2а>180°,

где r - диаметр распылительного отверстия очищаемого инжектора.

Недостатком устройства является невозможность эффективной очистки глубоких разнонаправленных каналов и внутренних полостей, расположенных в «теневых» для ультразвуковых волн зонах деталей сложной формы типа ГУ.

Известен кавитационный реактор (патент №2372139, МКП B01J 19/10, опубликовано 10.11.2009 г.), содержащий более двух коаксиально размещенных резонаторов одинаковой частоты, которые образуют в находящейся в реакторе жидкости плоско-упругие волны с кольцеобразной формой фронтов, при этом разность внешнего и внутреннего диаметров поверхностей каждого резонатора относится к длине волны в обрабатываемой жидкости как:

1,66±0,16-(2,2±0,08)δ

где δ - зазор между этими поверхностями в общей для них плоскости, а фаза каждого четного резонатора сдвинута на 180° относительно фазы каждого нечетного резонатора.

Недостатком данного устройства является то, что эффект проявляется в отношении только внешних поверхностей и затухает по мере удаления от поверхности. Таким образом, недостатком описанного устройства является невозможность очистки внутренних полостей и каналов ГУ газоперекачивающих агрегатов.

Известны также способ ультразвуковой обработки и установка для его осуществления (патент RU №2625465 МПК В08В 3/12, 14.07.2017 г.). Способ заключается в погружении торцовой поверхности стержневого концентратора в жидкость и возбуждении в нем продольных колебаний, в котором в качестве стержневого концентратора используют концентратор с переменным внутренним профилем, очищаемое горелочное устройство закрепляют на торце стержневого концентратора вертикально, при этом пассивная накладка, пьезокерамический преобразователь, стержневой концентратор и закрепленное на нем очищаемое ГУ газоперекачивающего агрегата образуют единую колебательную систему, общая длина которой составляет nλ, где n=3, 4, 5, а λ - длина волны ультразвуковых колебаний, кроме того, очищающую жидкость прокачивают через каналы и отверстия очищаемого горелочного устройства газоперекачивающего агрегата по замкнутому контуру. При использовании способа для очистки внутренних полостей и каналов очищаемого ГУ газоперекачивающего агрегата жидкость прокачивают через внутренние каналы и отверстия с расходом до 1,5-1,7 м3/ч. С целью достижения условия nλ используют металлическую вставку на очищаемом горелочном устройстве газоперекачивающего агрегата.

Установка для осуществления способа содержит технологическую ванну и пьезоэлектрические преобразователи, при этом технологическая ванна выполнена в виде цилиндра, к которому крепится выходной патрубок с клапаном, который соединен с насосом. Линейные размеры стержневого концентратора рассчитаны так, что суммарная длина колебательной системы кратна длине волны ультразвуковых колебаний, глубина внутренней полости стержневого концентратора выбрана равной 2/3 его длины, каждый пьезоэлектрический преобразователь механически связан со стержневым концентратором и очищаемым ГУ газоперекачивающего агрегата, размещенным внутри пенала, а длина пенала выбрана такой, что пассивная накладка, пьезоэлектрические преобразователи, стержневой концентратор и закрепленное на нем очищаемое ГУ газоперекачивающего агрегата образуют единую колебательную систему, общая длина которой составляет nλ, где n=3, 4, 5, а λ - длина волны ультразвуковых колебаний.

Преимуществом способа и установки является очистка ГУ и подобных изделий от всех видов загрязнений, включая оксидные и другие пленки, при использовании обычной технической воды, что снимает проблему утилизации использованных моющих сред.

Описанное техническое решение принято за прототип.

Установка для осуществления способа ультразвуковой обработки имеет несколько недостатков, ограничивающих ее возможности и снижающих эффективность процесса очистки внутренних полостей и каналов малого диаметра.

В известной установке подача моющей жидкости, а именно, технической воды, осуществляется через входной канал горелочного устройства с последующим ее прокачиванием через отверстия в центральном теле и газоотводящих трубках в ультразвуковую ванну, из которой она вместе с загрязнениями поступает в выходной патрубок и оттуда - в расходную емкость с подогревательными элементами. При описанной схеме прокачки воды отделившиеся с внутренней поверхности полостей и каналов под действием ультразвукового воздействия частицы отложений будут транспортироваться потоком воды к отверстиям, диаметр которых не превышает 1 мм. В результате местной кавитации и изгибных ультразвуковых колебаний корпуса горелочного устройства формируются частицы отложений различной формы и размеров. При этом весьма велика вероятность образования частиц углеродсодержащих отложений (сажа, нагар), размеры которых превышают указанное выше проходное сечение отверстий. В результате часть отделившихся отложений не будет вымываться, останется в каналах и повторно осядет на их стенках. Таким образом, при использовании описанной выше установки не обеспечивается гарантированная очистка обрабатываемых изделий.

Техническая проблема заявляемого изобретения заключается в улучшении качества и полноты очистки от загрязнений внутренних поверхностей, а также каналов и отверстий малого диаметра в газоотводящих трубках горелочных устройств газоперекачивающих агрегатов за счет исключения повторного отложения в отверстиях крупноразмерных фрагментов отложений.

Проблема решается тем, что в известной установке для ультразвуковой обработки деталей, содержащей технологическую ванну, выполненную в виде цилиндра, к которому крепится патрубок с клапаном, насос и пьезоэлектрические преобразователи, в которых линейные размеры стержневого концентратора рассчитаны так, что суммарная длина колебательной системы кратна длине волны ультразвуковых колебаний, глубина внутренней полости стержневого концентратора выбрана равной 2/3 его длины, а пьезоэлектрический преобразователь механически связан со стержневым концентратором и очищаемым горелочным устройством газоперекачивающего агрегата, размещенным внутри технологической ванны, при этом пассивная накладка, пьезоэлектрические преобразователи, стержневой концентратор и закрепленное на нем очищаемое горелочное устройство газоперекачивающего агрегата образуют единую колебательную систему, общая длина которой составляет nλ,

где n=3, 4, 5… - коэффициент, показывающий кратность длины колебательной системы длине волны ее ультразвуковых колебаний;

λ - длина волны ультразвуковых колебаний колебательной системы с частотой, равной частоте напряжения, поступающего от генератора,

всасывающий патрубок насоса подсоединен к устройству закрепления входного канала очищаемого горелочного устройства, а нагнетающий патрубок через систему предварительного и тонкого фильтров подсоединен к расходной емкости с системой нагревательных элементов и датчиком температуры. От расходной емкости отходит патрубок, соединенный с технологической ванной. Между всасывающим патрубком насоса и устройством закрепления входного канала очищаемого горелочного устройства установлен ультразвуковой расходомер очищающей жидкости, связанный с системой управления установкой, отключающей при достижении требуемого расхода жидкости ее ультразвуковую, гидравлическую и электронагревательную системы.

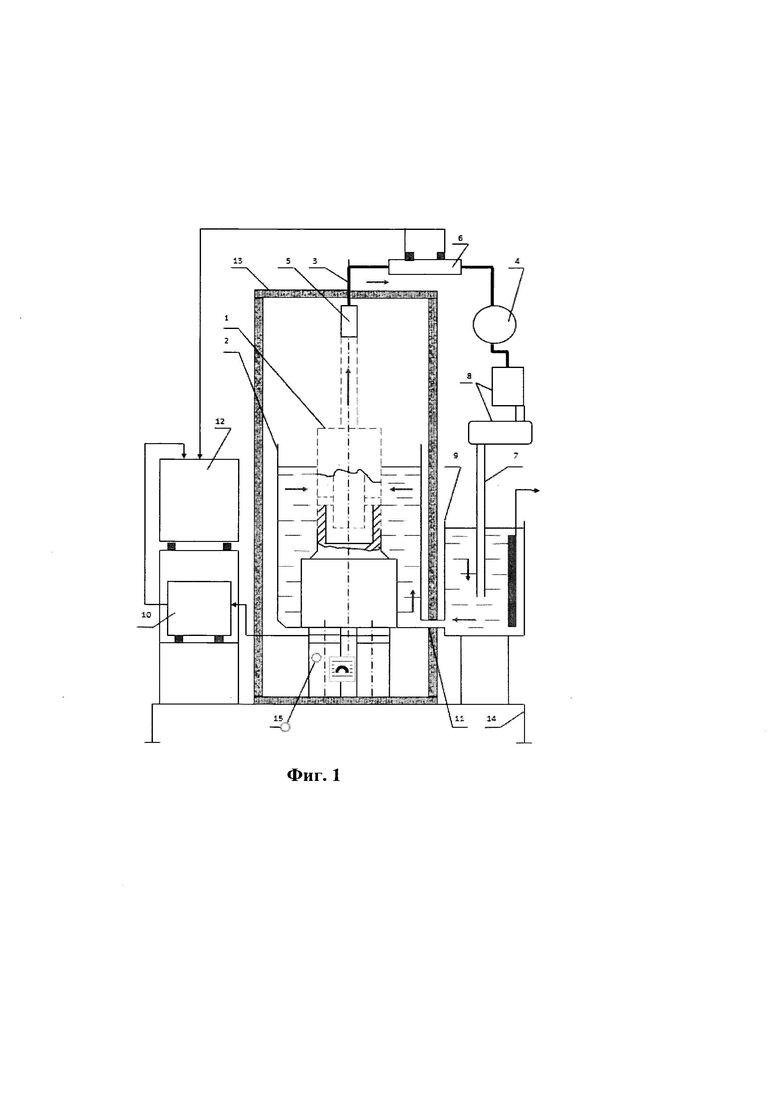

Предлагаемое изобретение поясняется схемой (фиг. 1).

На фиг. 1 обозначено:

1. Горелочное устройство газоперекачивающего агрегата;

2. Технологическая ванна;

3. Всасывающий патрубок;

4. Насос;

5. Устройство подсоединения к входному каналу горелочного устройства;

6. Ультразвуковой расходомер жидкости;

7. Нагнетающий патрубок;

8. Система фильтрации;

9. Расходная емкость с нагревателями;

10. Ультразвуковой генератор;

11. Подающий патрубок;

12. Пульт управления элементами электроавтоматики;

13. Звукоизолирующий шкаф;

14. Станина;

15. Ультразвуковой преобразователь.

В установке для ультразвуковой обработки на фронтальной части станины (14) размещен звукоизолирующий шкаф (13) с технологической ванной (2). Звукоизолирующий шкаф выполнен с двойной стенкой из полипропилена, внутренняя полость заполнена стекловатой или панелями из базальтовой нити. Установка и снятие горелочного устройства газоперекачивающего агрегата и обслуживание технологической ванны осуществляются через дверь, притягиваемую к звукоизолирующему шкафу через уплотнение специальными стяжными запорами. Тем самым обеспечивается защита оператора при работе установки от интенсивного звукового давления. На специальной стойке размещен блок электроавтоматики с пультом управления (12) и ультразвуковым генератором (10). В блоке электроавтоматики размещаются электронные блоки контроля температуры и уровня моющей жидкости, а также блок питания электродвигателя насоса и электронагревателей емкости. В задней части станины размещена расходная емкость (9) с моющей жидкостью. Емкость связана с насосом (4) через систему фильтрации (8) нагнетающим патрубком (7). Насос (4) связан через ультразвуковой расходомер (6) при помощи всасывающего патрубка (3) с очищаемым горел очным устройством газоперекачивающего агрегата (1) через устройство подсоединения к его входному каналу (5). Расходная емкость (9) связана с технологической ванной при помощи подающего патрубка (11).

Установка (Фиг. 1) работает следующим образом. Устанавливают горелочное устройство газоперекачивающего агрегата в технологическую ванну (2) на торцовую поверхность расположенного в ней стержневого концентратора ультразвукового преобразователя (15). Закрепляют устройство подсоединения (5) к штуцеру входного канала горелочного устройства газоперекачивающего агрегата (1). Закрывают дверь звукоизолирующего шкафа (13). Заливают моющую жидкость в расходную емкость (9), которая гидравлически сообщается с технологической ванной (2) через подающий патрубок (11), и нагревают моющую жидкость до температуры 60°С. Включают ультразвуковой генератор (10), настраивают его на необходимую резонансную частоту, контролируя момент резонанса по его выходному напряжению. Включают насос (4) и расходомер (6). Моющую жидкость прокачивают через горелочное устройство путем всасывания с сообщением ультразвуковых колебаний его корпусу до достижения в автоматическом режиме установленного предварительно по эталону расхода моющей жидкости, составляющего 1,5 - 1,7 м3/ч в зависимости от типа горелочного устройства. При достижении заданного расхода моющей жидкости через очищаемое горелочное устройство газоперекачивающего агрегата, процесс очистки автоматически прекращается по сигналу датчика расходомера.

Вследствие сообщения колебаний корпусу горелочного устройства газоперекачивающего агрегата в нем возникают сложные изгибные колебания низкой и высокой частотных гармоник, благодаря которым происходит деформация внутренних поверхностей и отслоение загрязнений всех видов, включая нагар, сажу, оксидные и другие пленки, которые вытягиваются из внутренних полостей и каналов потоком моющей жидкости, поступающей через отверстия малого диаметра в газоотводящих трубках в центральный канал устройства и из него - во всасывающий патрубок насоса. Тем самым достигается выполнение поставленного технического результата, а именно, устраняется возможность вторичного загрязнения каналов и отверстий крупными остаточными фрагментами отложений.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ ультразвуковой обработки и установка для его осуществления | 2016 |

|

RU2625465C1 |

| СПОСОБ ОЧИСТКИ ГОРЕЛОЧНЫХ УСТРОЙСТВ ИНДИВИДУАЛЬНЫХ КАМЕР СГОРАНИЯ ПРЕДВАРИТЕЛЬНОГО СМЕШЕНИЯ ТОПЛИВА И УСТАНОВКА ДЛЯ ЕГО ПРИМЕНЕНИЯ | 2018 |

|

RU2696432C1 |

| УСТРОЙСТВО УЛЬТРАЗВУКОВОЙ ОЧИСТКИ АВТОМОБИЛЬНЫХ ИНЖЕКТОРОВ | 2003 |

|

RU2243039C2 |

| СПОСОБ ПРОМЫВКИ ЭЛЕМЕНТОВ СИСТЕМ УЛЬТРАЗВУКОВЫМ ДВУХФАЗНЫМ ПОТОКОМ | 2024 |

|

RU2833387C1 |

| СПОСОБ ОЧИСТКИ ПРОВОЛОКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2429086C1 |

| Способ ультразвуковой очистки изделий | 1988 |

|

SU1574285A1 |

| УСТАНОВКА УЛЬТРАЗВУКОВОЙ ОЧИСТКИ ДЕТАЛЕЙ | 2007 |

|

RU2368435C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УЛЬТРАЗВУКОВЫХ ТЕХНОЛОГИЧЕСКИХ УСТАНОВОК | 2011 |

|

RU2486971C2 |

| УСТРОЙСТВО ДЛЯ УЛЬТРАЗВУКОВОГО РАСПЫЛЕНИЯ ОДОРАНТА | 2023 |

|

RU2814733C1 |

| УСТАНОВКА УЛЬТРАЗВУКОВОЙ ОЧИСТКИ | 2001 |

|

RU2188085C1 |

Изобретение относится к области очистки преимущественно закрытых полостей и каналов в деталях машиностроения от технологических и эксплуатационных загрязнений с применением ультразвуковых колебаний в водной среде и может быть использовано для очистки горелочных устройств индивидуальных камер сгорания с предварительным смешением топлива. Установка для ультразвуковой очистки горелочных устройств индивидуальных камер сгорания с предварительным смешением топлива, содержащая технологическую ванну, выполненную в виде цилиндра, к которому крепится патрубок с клапаном, насос и пьезоэлектрические преобразователи, в которых линейные размеры стержневого концентратора рассчитаны так, что суммарная длина колебательной системы кратна длине волны ультразвуковых колебаний, глубина внутренней полости стержневого концентратора выбрана равной 2/3 его длины, а пьезоэлектрический преобразователь механически связан со стержневым концентратором и очищаемым горелочным устройством газоперекачивающего агрегата, размещенным внутри технологической ванны, при этом пассивная накладка, пьезоэлектрические преобразователи, стержневой концентратор и закрепленное на нем очищаемое горелочное устройство газоперекачивающего агрегата образуют единую колебательную систему, общая длина которой составляет nλ, где n=3, 4, 5… - коэффициент, показывающий кратность длины колебательной системы длине волны ее ультразвуковых колебаний; λ - длина волны ультразвуковых колебаний колебательной системы с частотой, равной частоте напряжения, поступающего от генератора, при этом всасывающий патрубок насоса подсоединен к устройству закрепления входного канала очищаемого горелочного устройства. При этом нагнетающий патрубок через систему предварительного и тонкого фильтров подсоединен к расходной емкости с системой нагревательных элементов и датчиком температуры, от которой отходит патрубок, соединенный с технологической ванной. Между всасывающим патрубком насоса и устройством закрепления входного канала очищаемого горелочного устройства установлен ультразвуковой расходомер очищающей жидкости, связанный с системой управления установкой, отключающей при достижении требуемого расхода жидкости ее ультразвуковую, гидравлическую и электронагревательную системы. Технический результат заявляемого изобретения заключается в улучшении качества и полноты очистки от загрязнений внутренних поверхностей, а также каналов и отверстий малого диаметра в газоотводящих трубках горелочных устройств газоперекачивающих агрегатов. 1 ил.

Установка для ультразвуковой очистки горелочных устройств индивидуальных камер сгорания с предварительным смешением топлива, содержащая технологическую ванну, выполненную в виде цилиндра, к которому крепится патрубок с клапаном, насос и пьезоэлектрические преобразователи, в которых линейные размеры стержневого концентратора рассчитаны так, что суммарная длина колебательной системы кратна длине волны ультразвуковых колебаний, глубина внутренней полости стержневого концентратора выбрана равной 2/3 его длины, а пьезоэлектрический преобразователь механически связан со стержневым концентратором и очищаемым горелочным устройством газоперекачивающего агрегата, размещенным внутри технологической ванны, при этом пассивная накладка, пьезоэлектрические преобразователи, стержневой концентратор и закрепленное на нем очищаемое горелочное устройство газоперекачивающего агрегата образуют единую колебательную систему, общая длина которой составляет nλ,

где n=3, 4, 5… - коэффициент, показывающий кратность длины колебательной системы длине волны ее ультразвуковых колебаний;

λ - длина волны ультразвуковых колебаний колебательной системы с частотой, равной частоте напряжения, поступающего от генератора,

отличающаяся тем, что всасывающий патрубок насоса подсоединен к устройству закрепления входного канала очищаемого горелочного устройства, при этом нагнетающий патрубок через систему предварительного и тонкого фильтров подсоединен к расходной емкости с системой нагревательных элементов и датчиком температуры, от которой отходит патрубок, соединенный с технологической ванной, а между всасывающим патрубком насоса и устройством закрепления входного канала очищаемого горелочного устройства установлен ультразвуковой расходомер очищающей жидкости, связанный с системой управления установкой, отключающей при достижении требуемого расхода жидкости ее ультразвуковую, гидравлическую и электронагревательную системы.

| Способ ультразвуковой обработки и установка для его осуществления | 2016 |

|

RU2625465C1 |

| УСТАНОВКА УЛЬТРАЗВУКОВОЙ ОЧИСТКИ ДЕТАЛЕЙ | 2007 |

|

RU2368435C2 |

| Устройство для ультразвуковой очистки изделий | 1985 |

|

SU1287961A1 |

| УЛЬТРАЗВУКОВАЯ УСТАНОВКА ДЛЯ ФИНИШНОЙ ОБРАБОТКИ МЕЛКИХ ДЕТАЛЕЙ | 0 |

|

SU348245A1 |

| Устройство для ультразвуковой очистки деталей | 1982 |

|

SU1144736A1 |

| CN 206229772 U, 09.06.2017. | |||

Авторы

Даты

2024-07-11—Публикация

2023-09-05—Подача