Изобретение относится к рабочей лопатке в соответствии с ограничительной частью пунктов 1, 3 и 4 формулы изобретения.

Осевые компрессоры имеют обычно несколько ступеней, причем каждая включает в себя венец из нескольких рабочих лопаток ротора и венец из нескольких направляющих лопаток статора. Рабочие лопатки ротора содержат хвостовик и перо, причем рабочая лопатка своим хвостовиком крепится на диске ротора, а перо имеет профиль, служащий для отклонения потока. Профиль пера рабочей лопатки определяется входной и выходной кромками, а также проходящими между ними стороной нагнетания и стороной всасывания. При этом профиль пера обычно определяется в значениях х, у, z декартовых координат, а именно таким образом, что первые и вторые координаты профиля или значения х, у координат при их соединении непрерывными дугами или так называемыми сплайнами описывают соответственно гладкий разрез профиля на радиальной высоте разреза вдоль третьей координаты профиля или вдоль третьего значения z координаты, и что соединение радиальных разрезов профиля со сглаживающей функцией определяет профиль пера.

Эта принципиальная конструкция рабочей лопатки известна из US 7186090 В2.

Известным из уровня техники рабочим лопаткам присущ тот недостаток, что они обладают недостаточной Choke-прочностью. При работе осевого компрессора на так называемой границе поглощения характеристического поля возникают явления аэроупругости, известные как Choke-флаттер. Этот Choke-флаттер может вызывать, в частности, на задних ступенях осевого компрессора высокие механические нагрузки рабочих лопаток. За счет этого рабочие лопатки, не обладающие достаточной Choke-прочностью, могут быть повреждены. Поэтому существует потребность в рабочих лопатках с повышенной Choke-прочностью, которые особенно стойки к так называемому Choke-флаттеру. Исходя из этого, в основе изобретения лежит задача создания усовершенствованной рабочей лопатки.

Согласно первому аспекту изобретения, эта задача решается посредством рабочей лопатки согласно пункту 1 формулы изобретения. В соответствии с этим в зоне каждого радиального разреза профиля максимальная толщина профиля лежит в диапазоне 45-52% длины хорды, проходящей от входной кромки в направлении выходной кромки и между сторонами нагнетания и всасывания.

Согласно второму аспекту изобретения, эта задача решается посредством рабочей лопатки согласно пункту 4 формулы изобретения. В соответствии с этим в зоне каждого радиального разреза профиля сторона нагнетания имеет приблизительно прямолинейный контур, а именно таким образом, что в зоне каждого радиального разреза профиля его координаты стороны нагнетания лежат в диапазоне допусков вокруг приближающейся к стороне нагнетания прямой выравнивания, причем диапазон допусков вокруг прямой выравнивания образован двумя проходящими параллельно ей и заключающими ее прямыми, которые отстоят от прямой выравнивания перпендикулярно ей соответственно на расстояние максимум 0,75 мм.

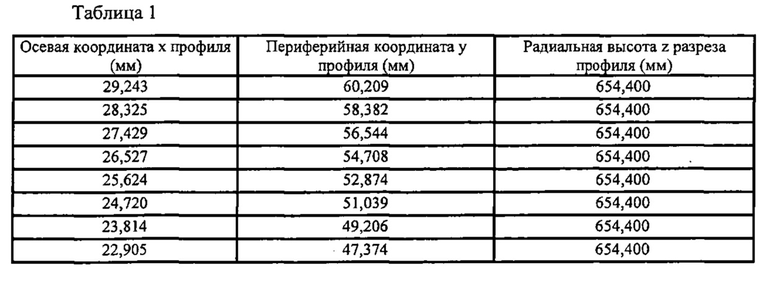

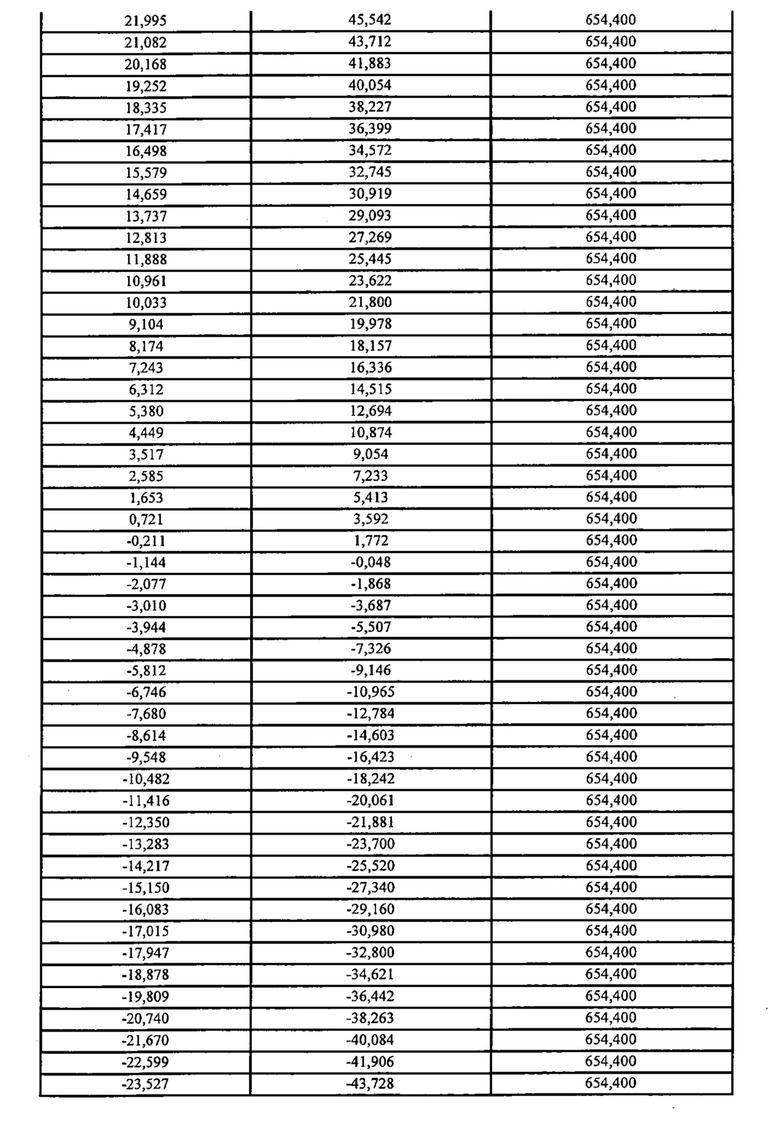

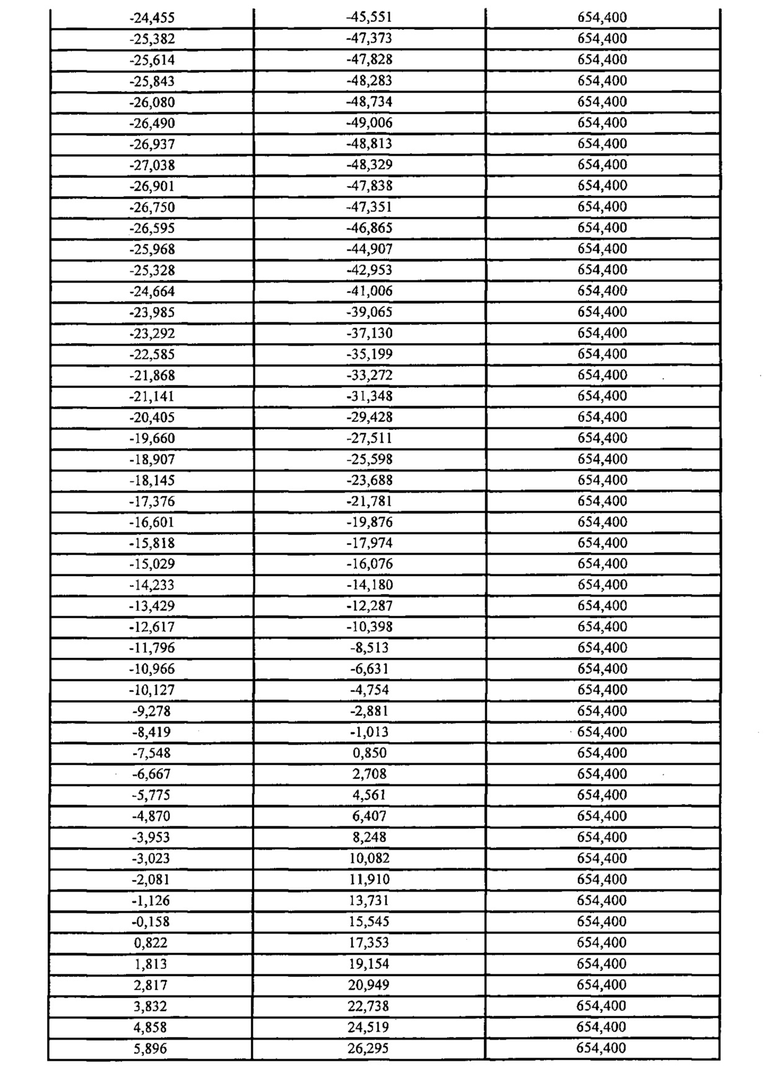

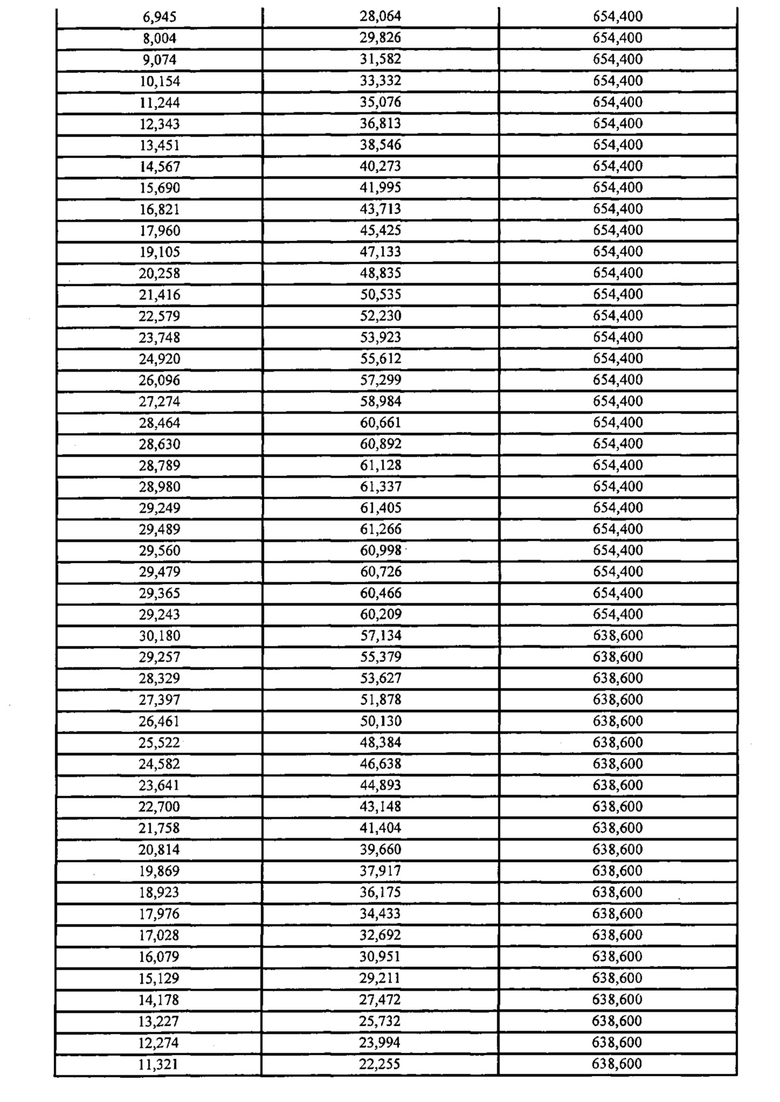

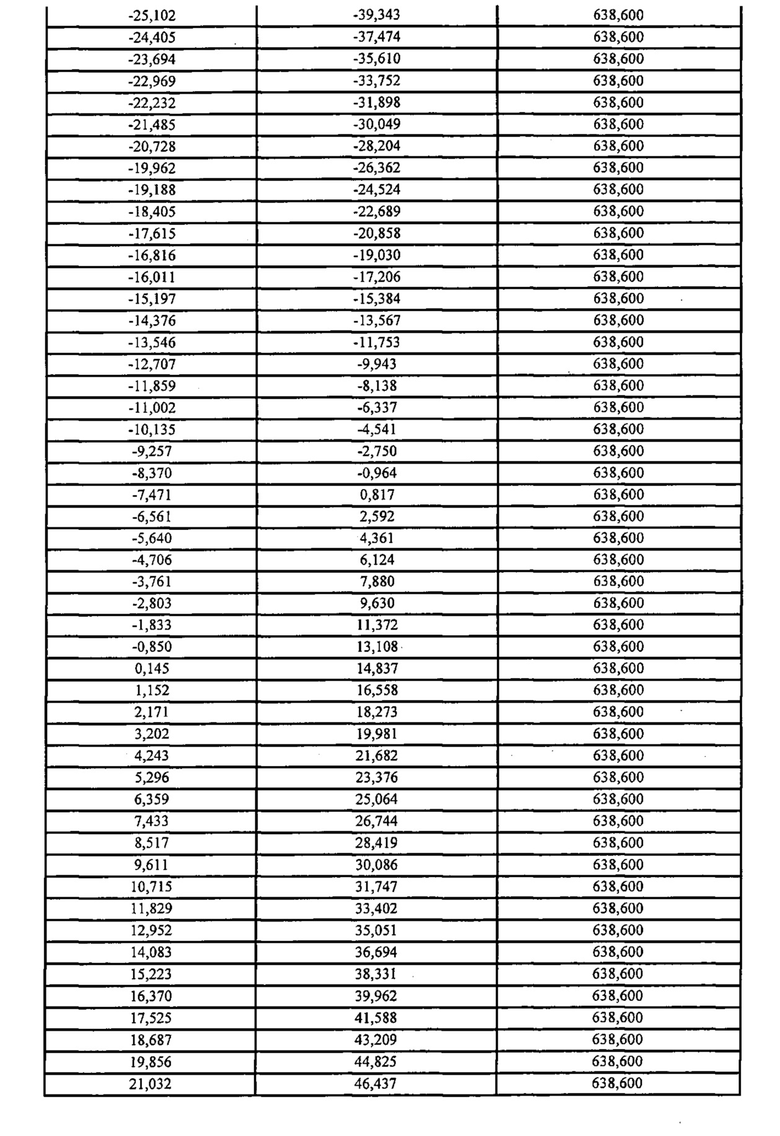

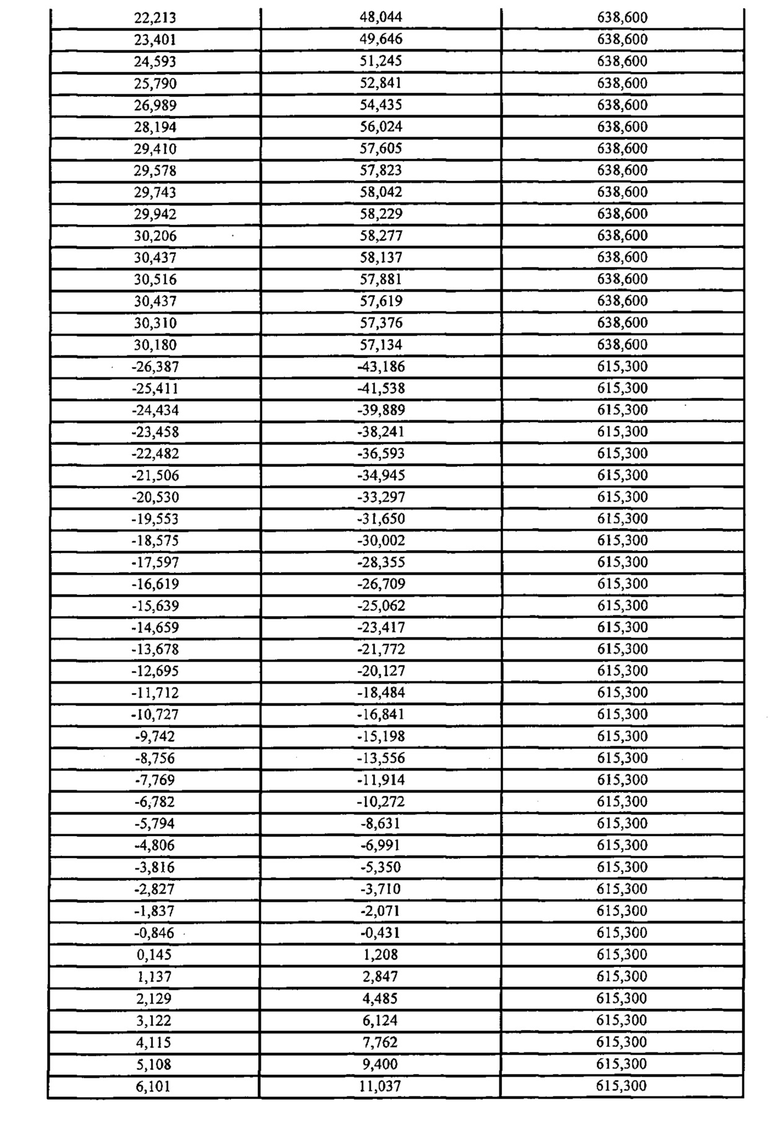

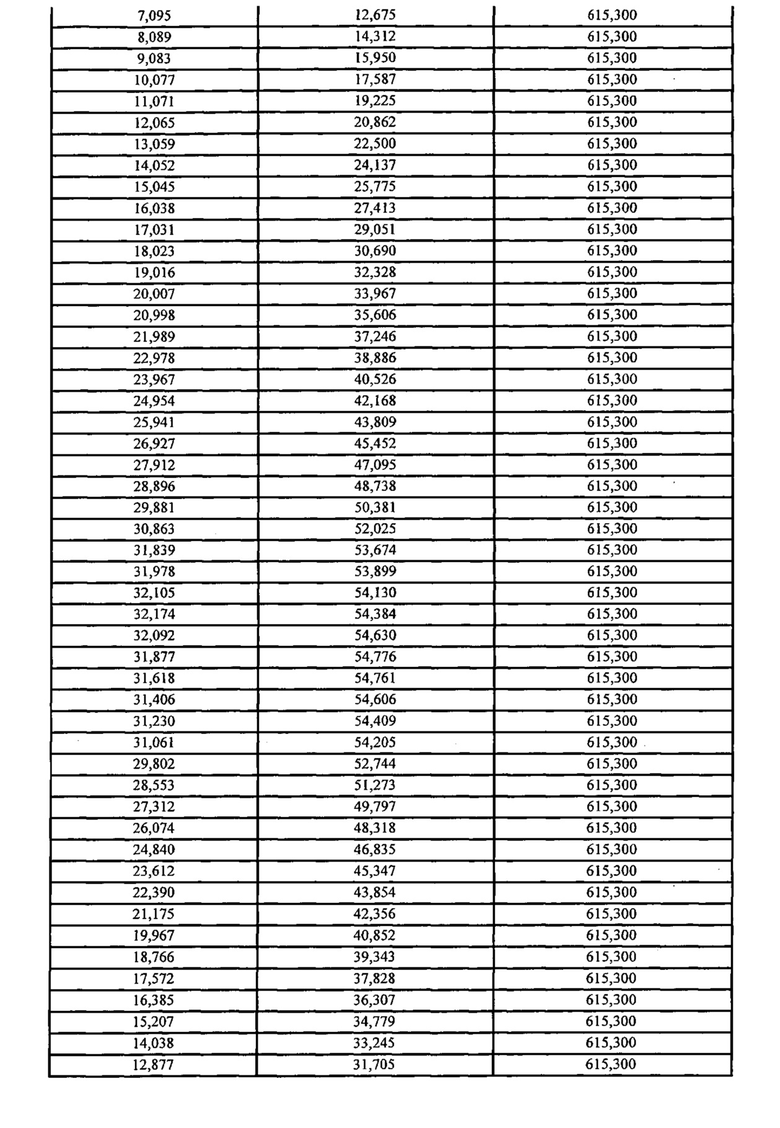

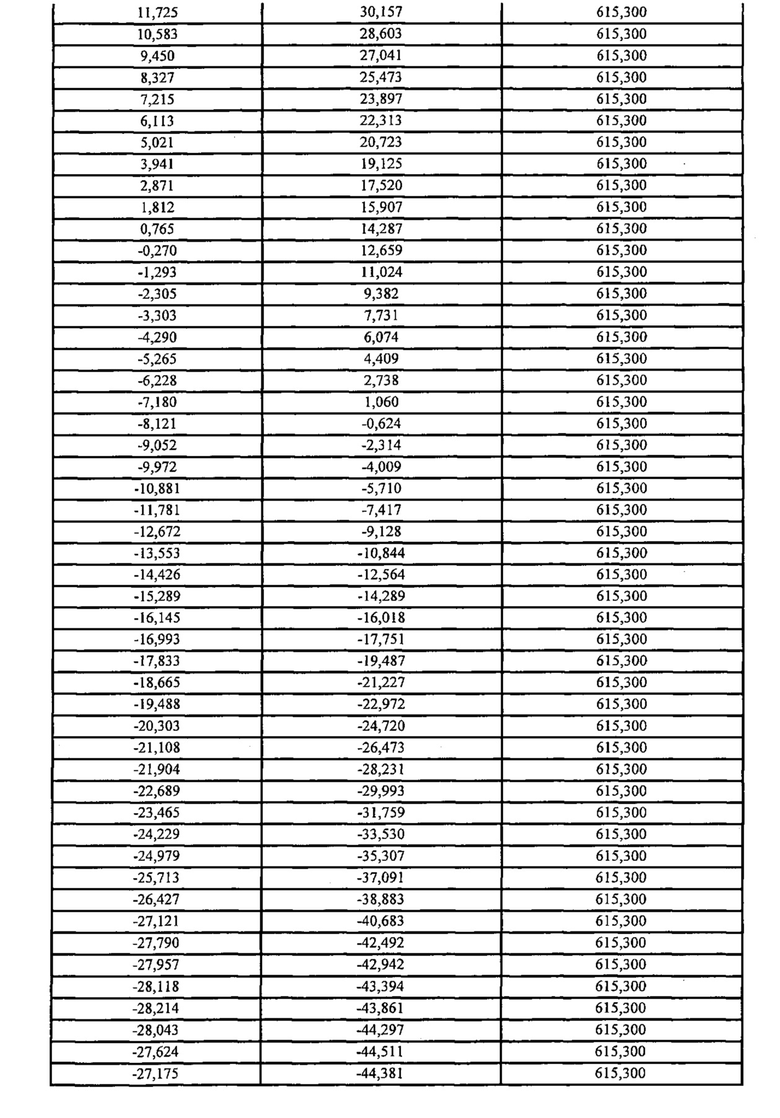

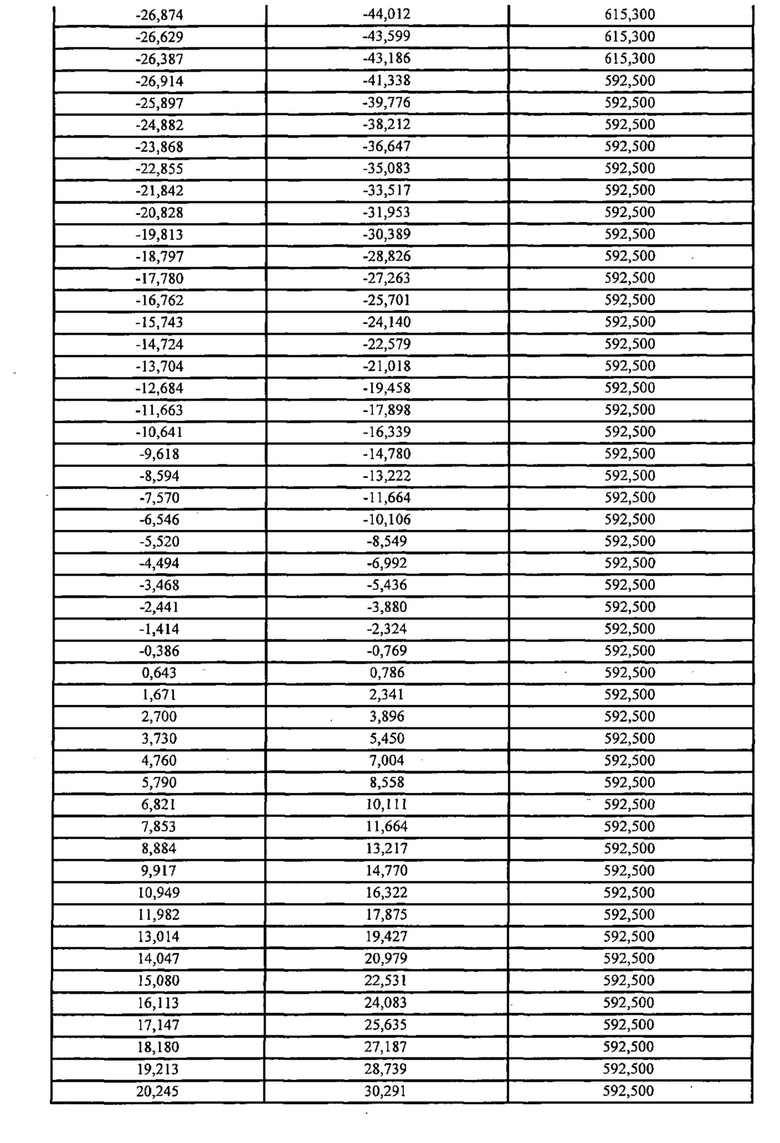

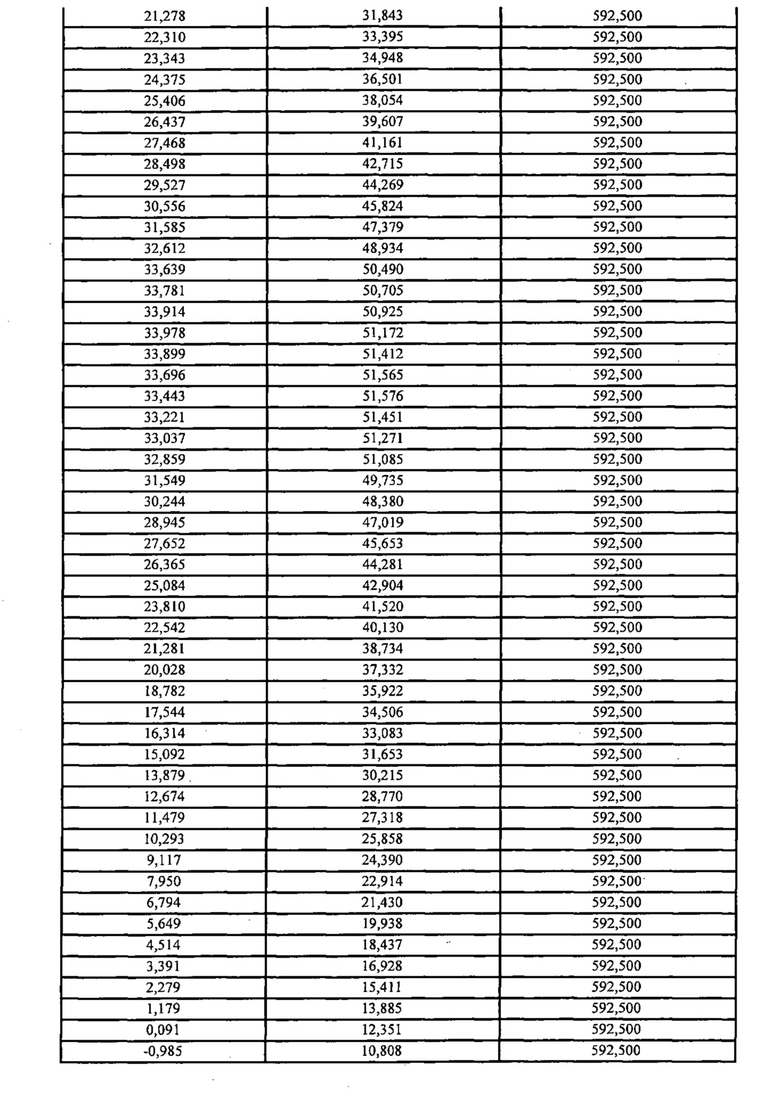

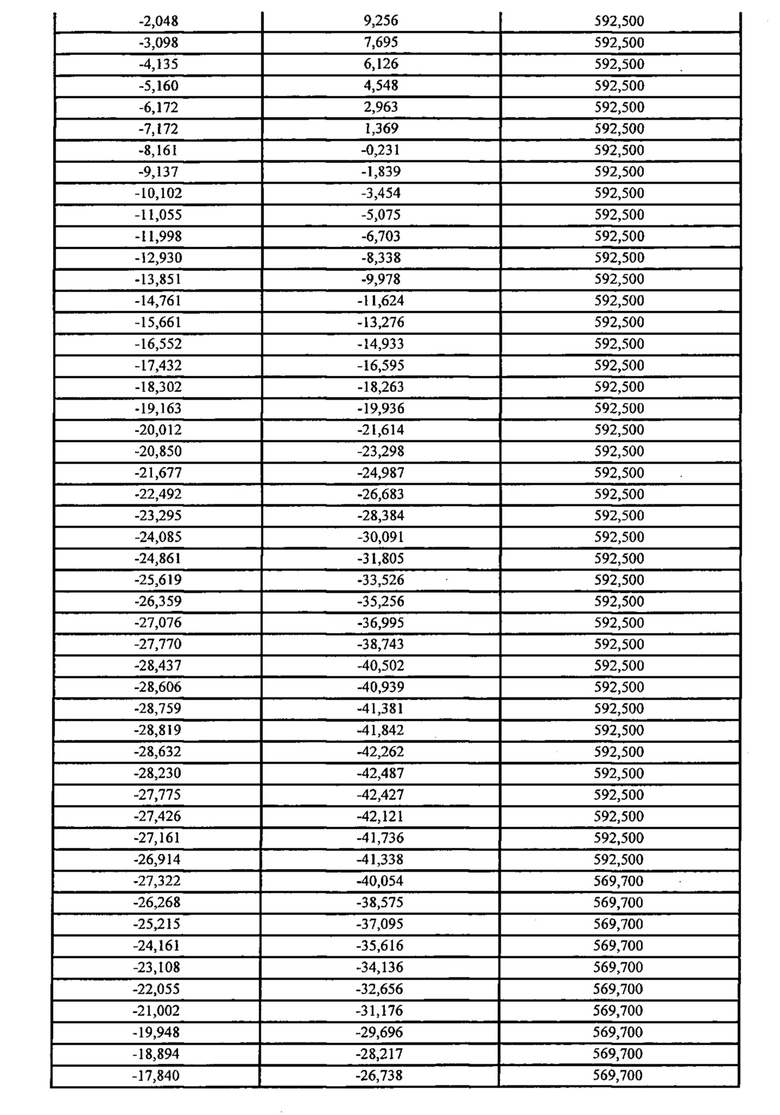

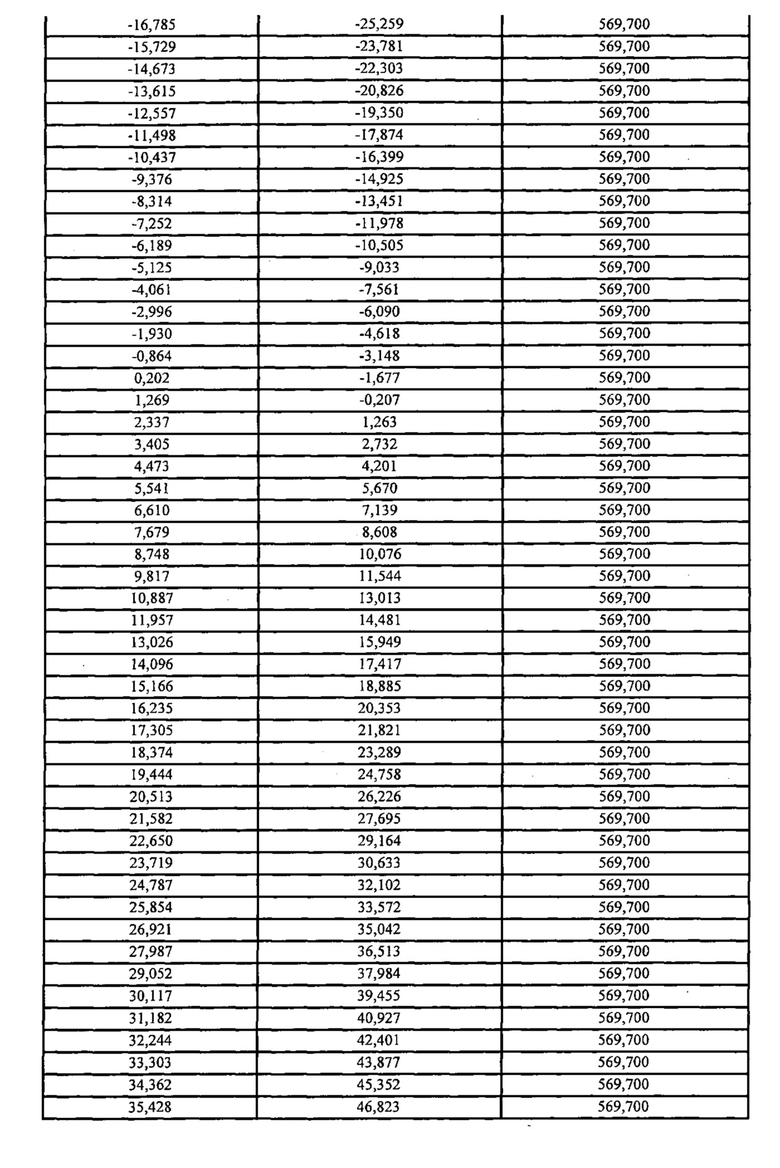

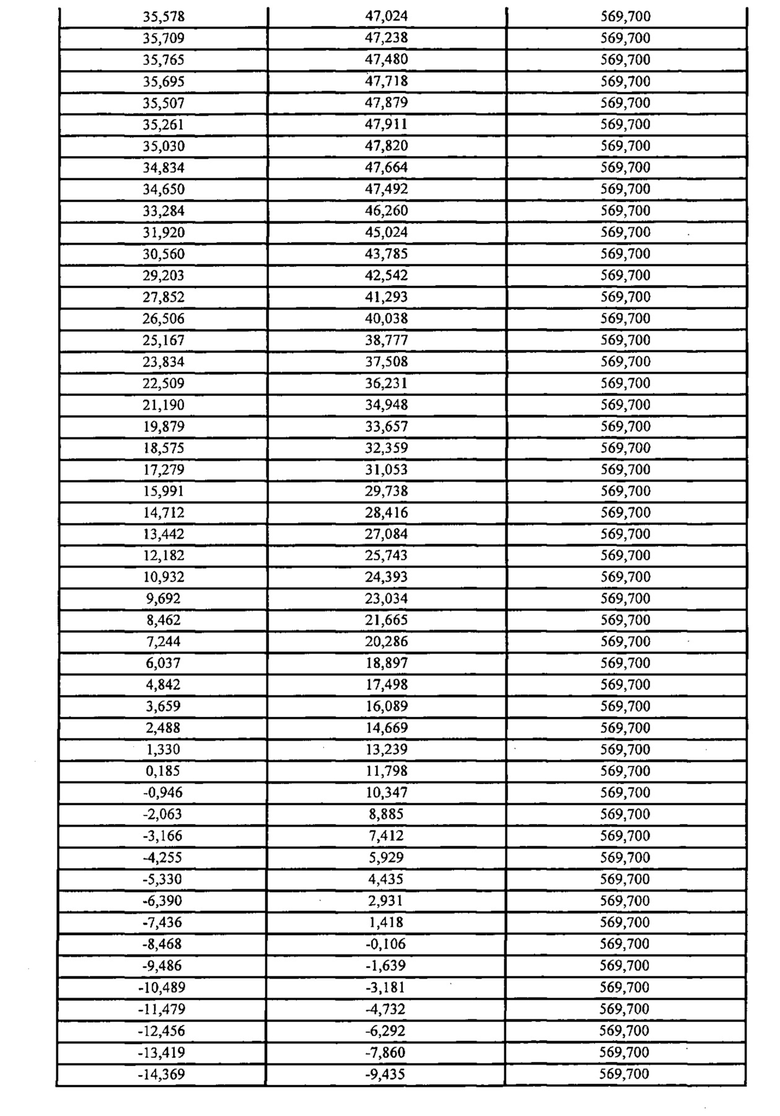

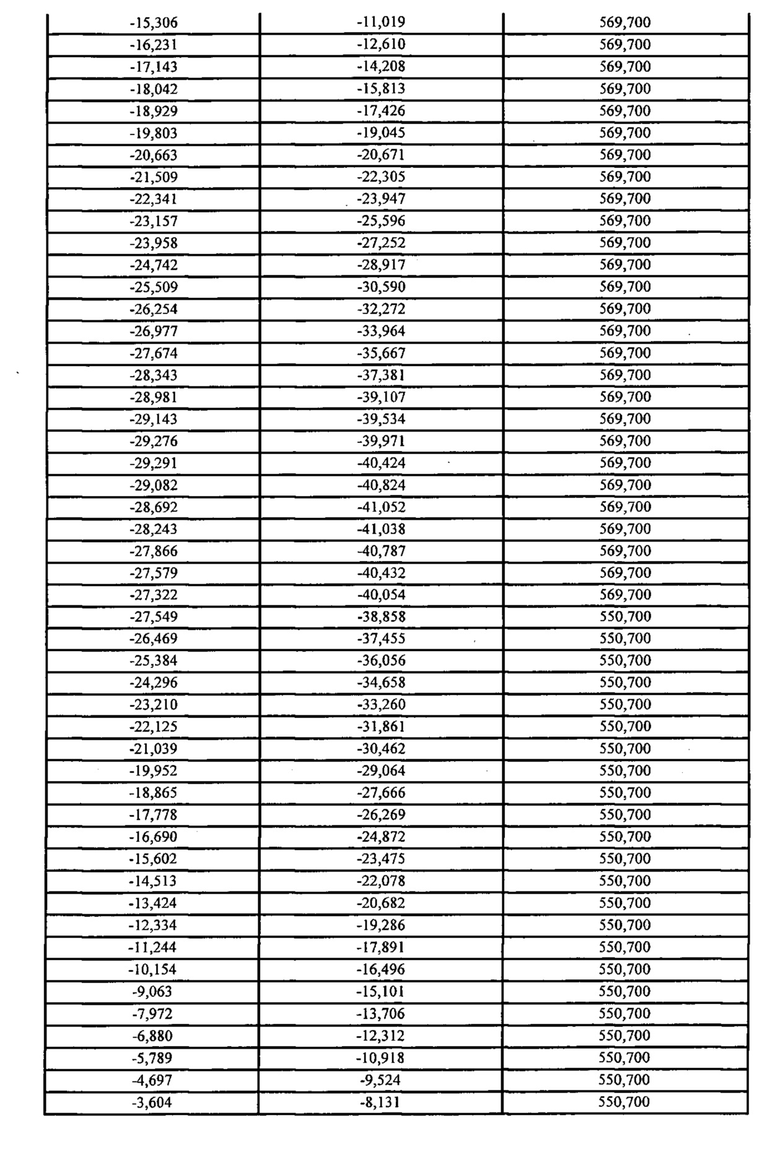

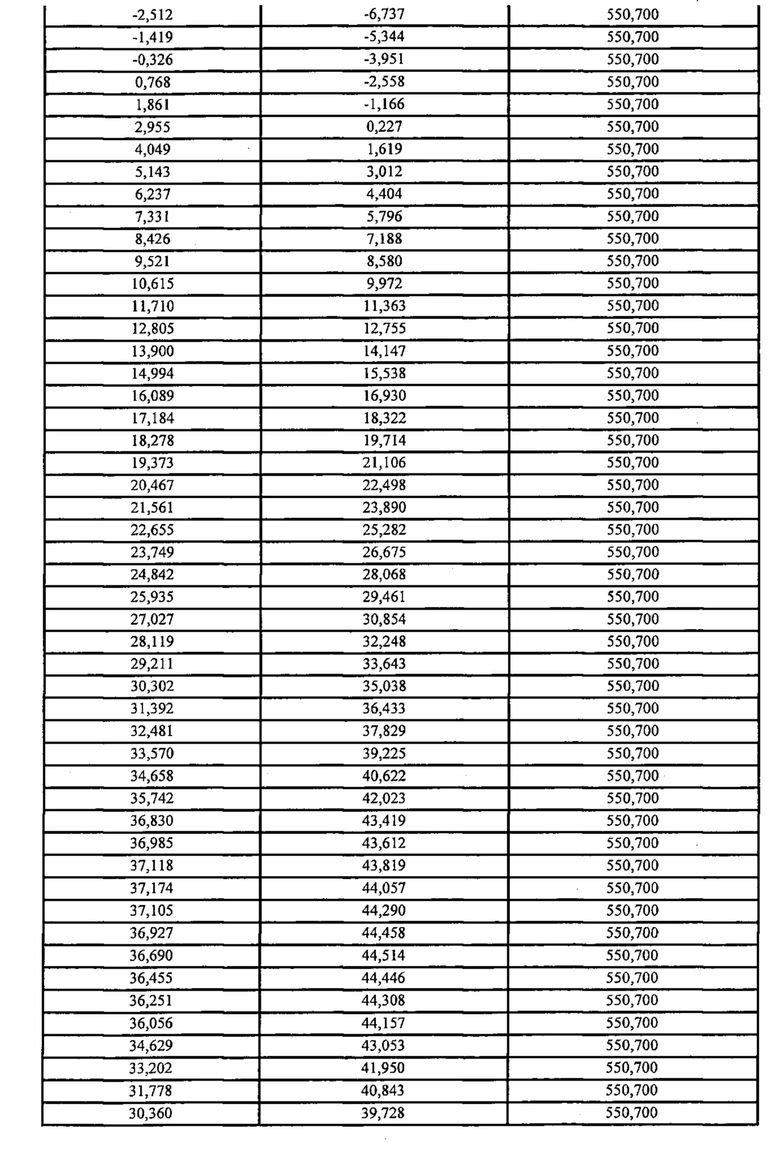

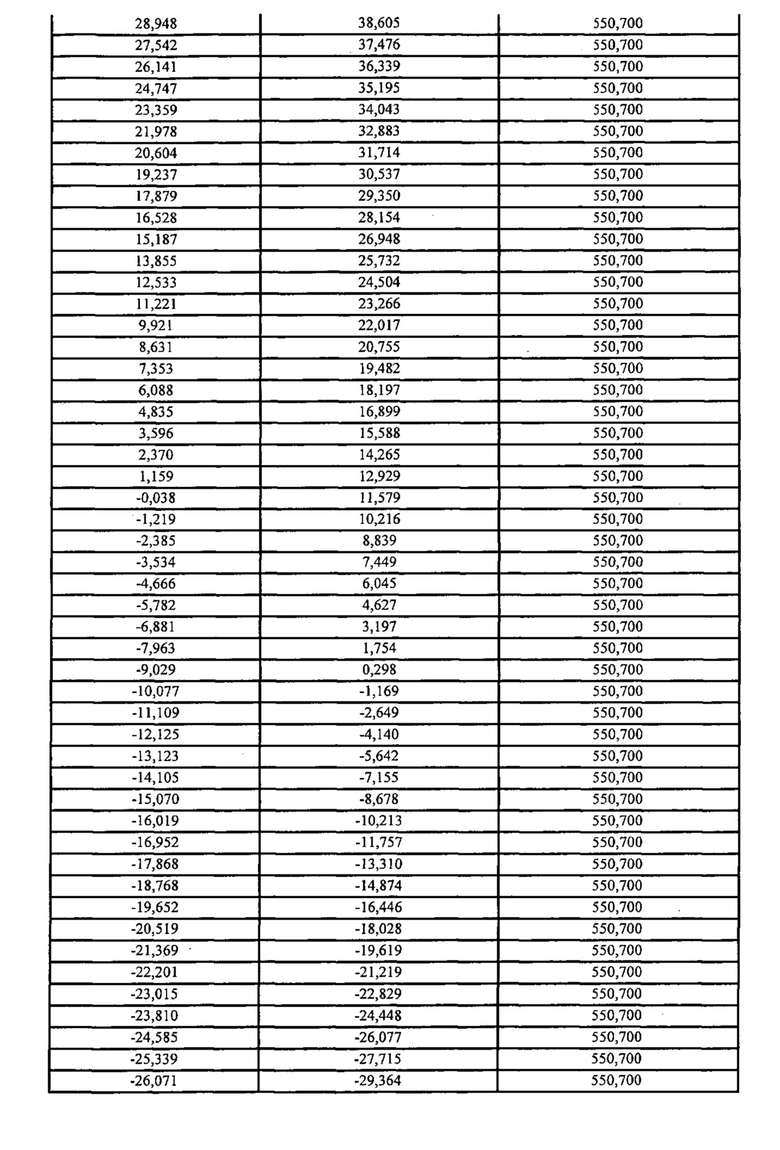

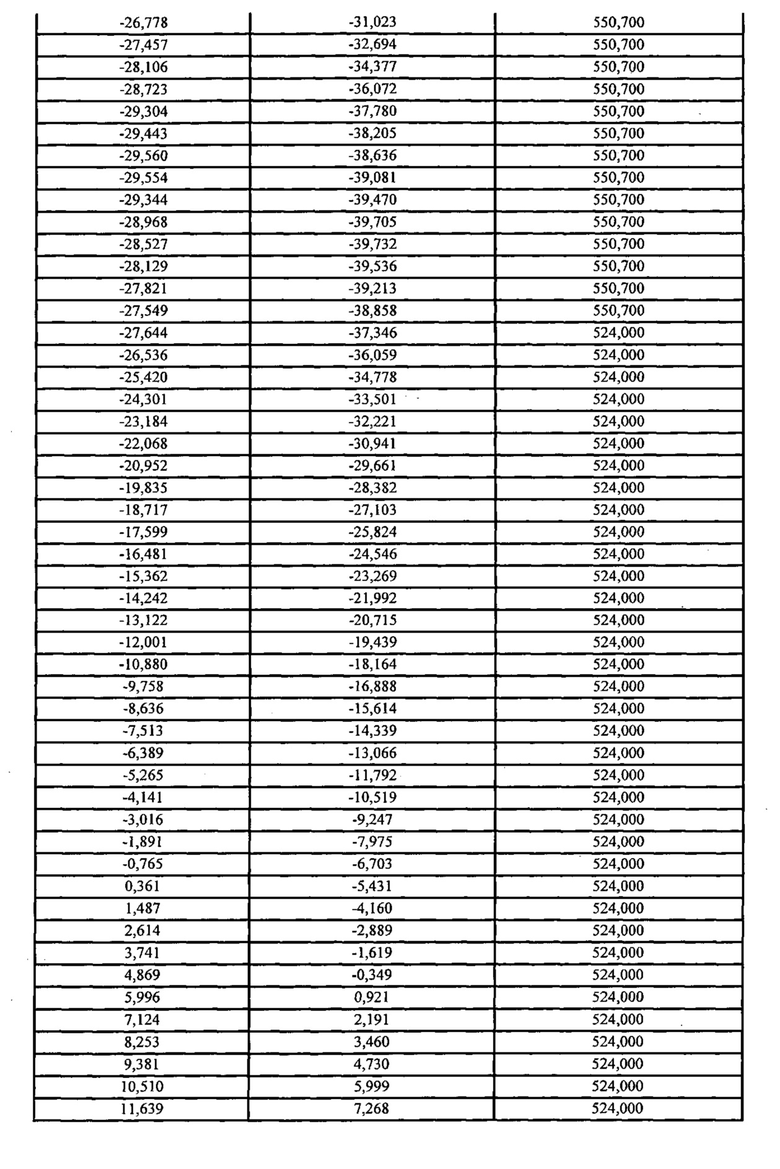

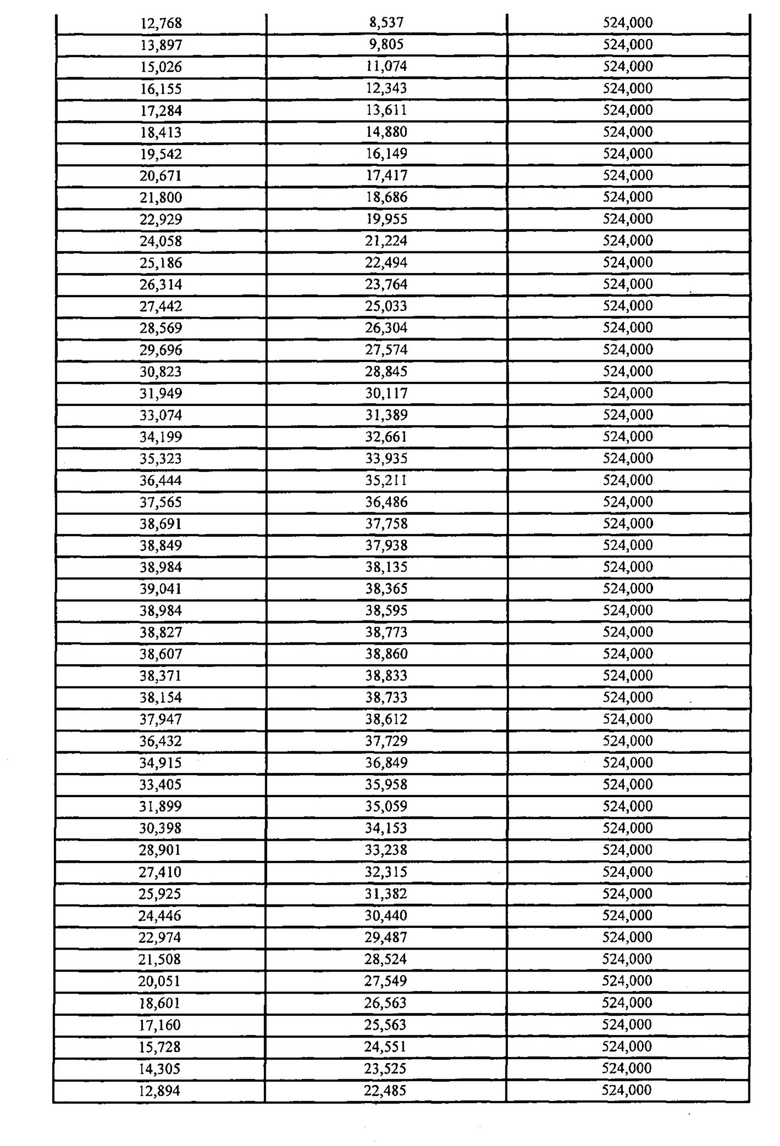

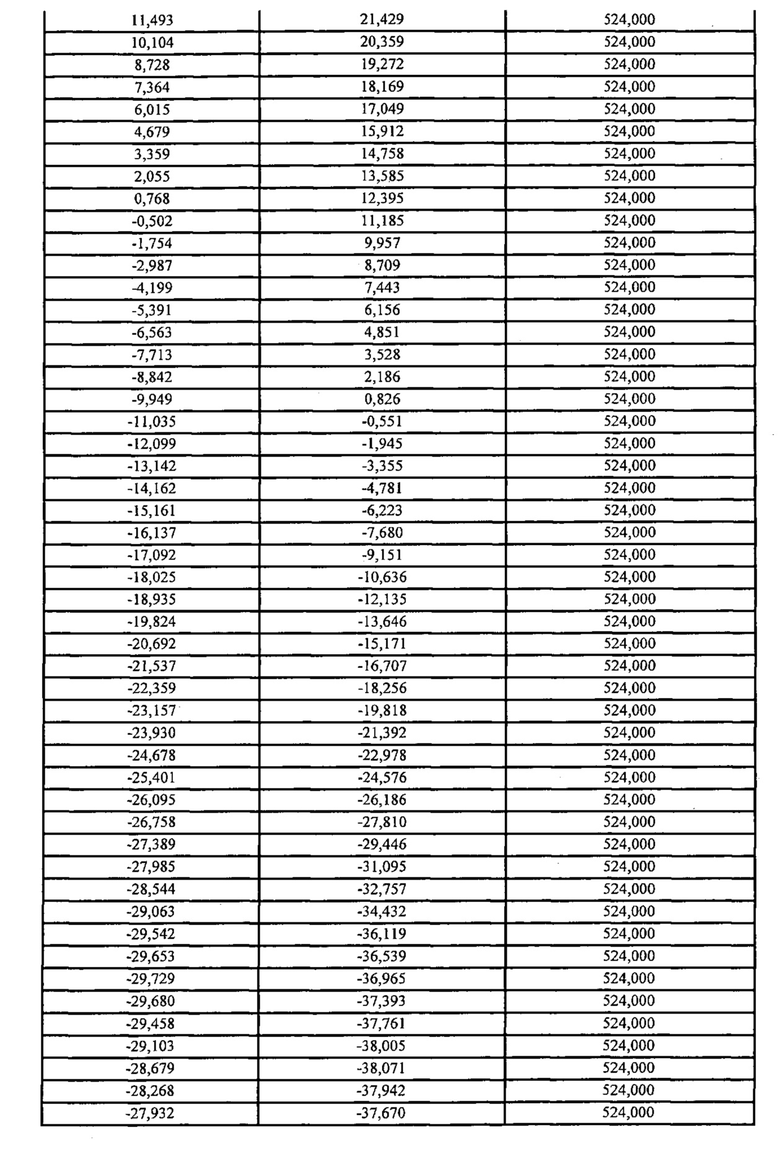

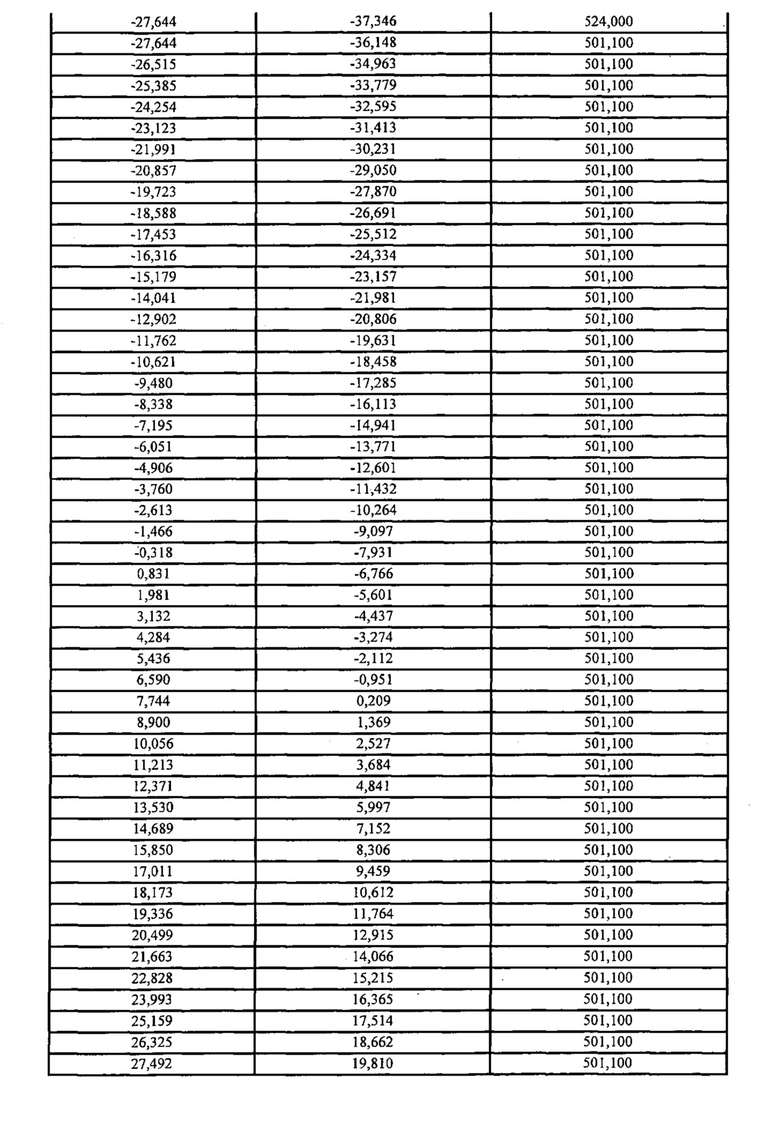

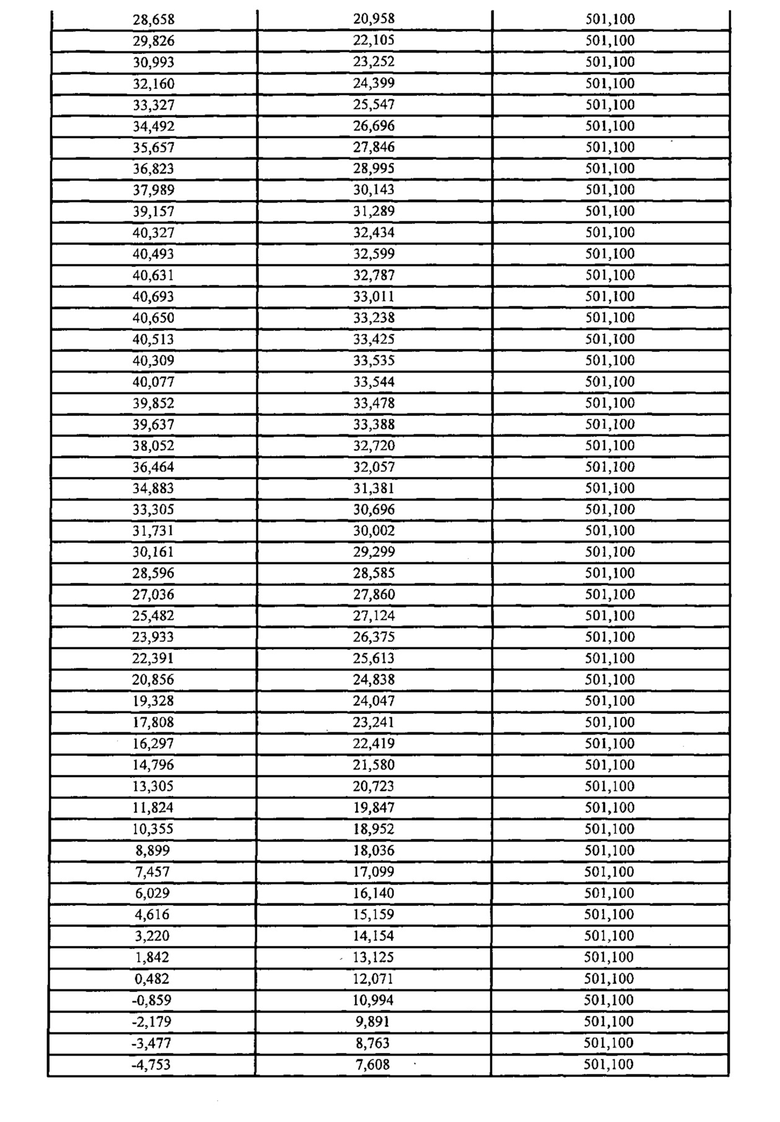

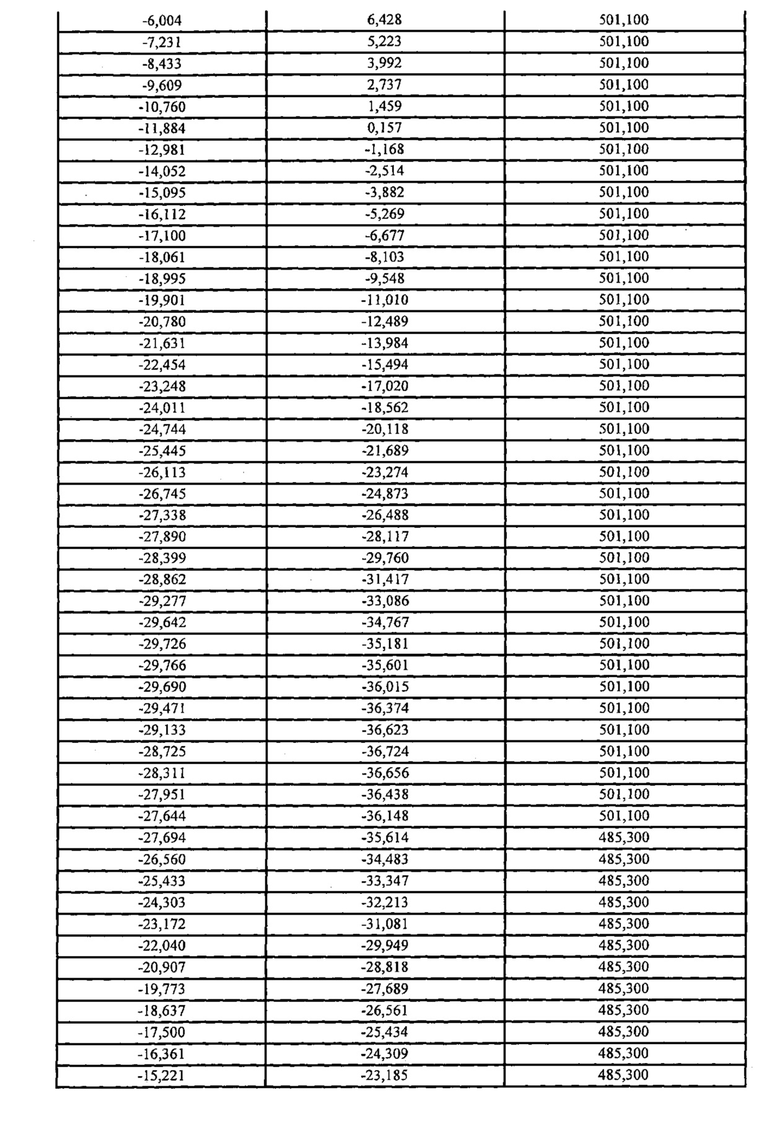

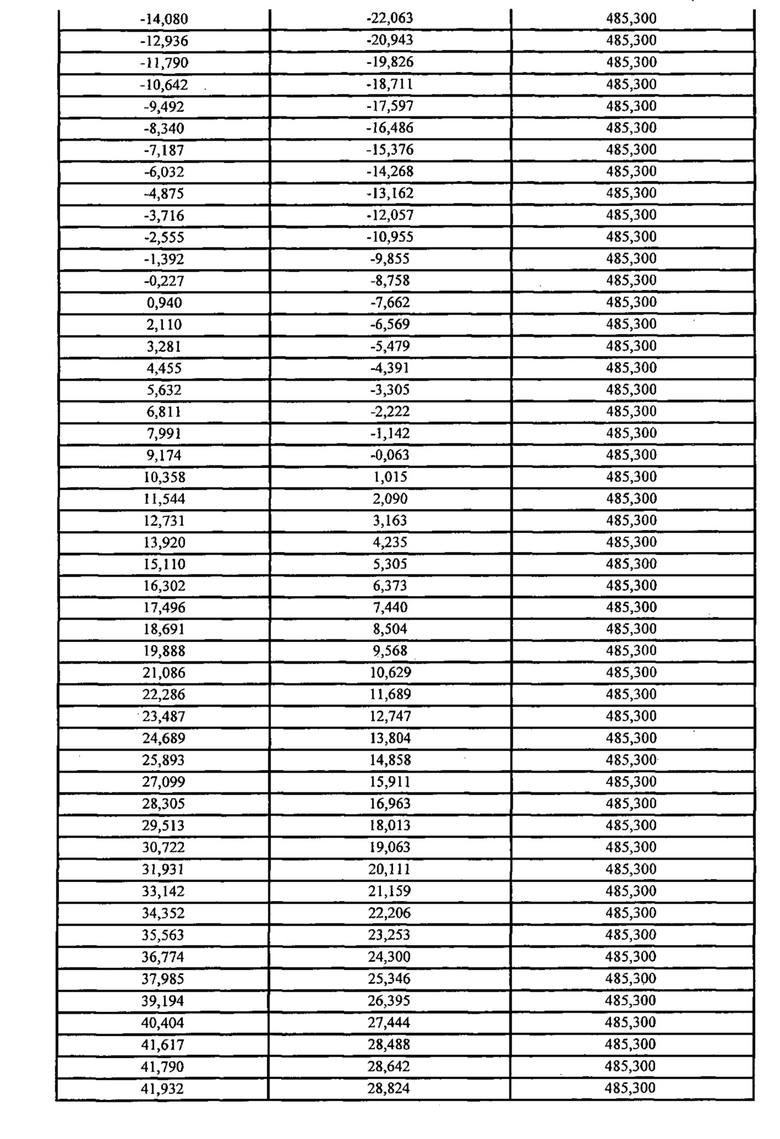

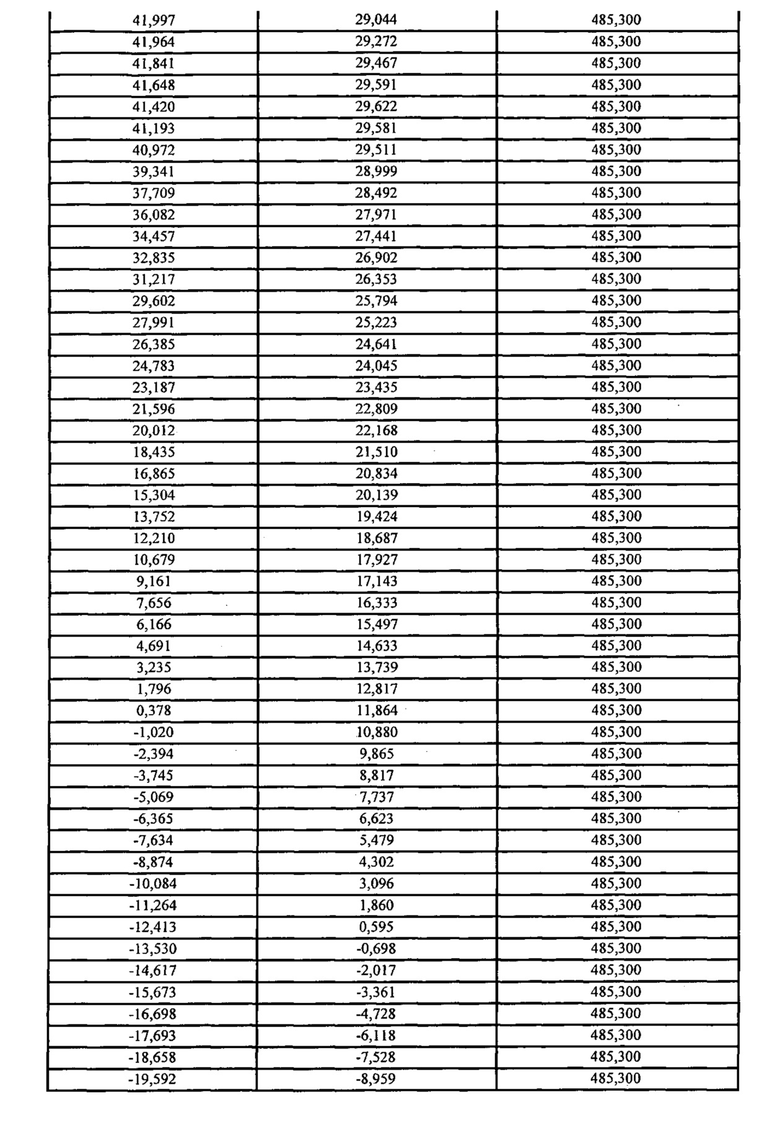

Согласно третьему аспекту изобретения, эта задача решается посредством рабочей лопатки согласно пункту 5 формулы изобретения. В соответствии с этим профиль пера описан координатами приведенной ниже таблицы 1 таким образом, что профиль лежит в пределах диапазона допусков ±1 мм в направлении перпендикулярно любой точке на профиле, определяемом координатами или значениями х, у, z координат таблицы 1, и/или профиль совпадает с определяемым координатами таблицы 1 профилем, если все координаты профиля или значения х, у, z координат таблицы 1 шкалированы с постоянным значением, и/или профиль совпадает с определяемым координатами таблицы 1 профилем, если радиальная длина лопатки обрезана или экстраполирована вдоль третьей координаты профиля или значения z координаты.

Благодаря всем трем аспектам изобретения можно создать рабочие лопатки с высокой Choke-прочностью. Следовательно, предложенные рабочие лопатки невосприимчивы или стойки к Choke-флаттеру.

Для повышения Choke-прочности рабочих лопаток осевого компрессора в комбинации между собой используются преимущественно два, особенно предпочтительно все три предложенных аспекта.

Предпочтительные усовершенствования изобретения приведены в зависимых пунктах формулы изобретения и нижеследующем описании. Примеры осуществления изобретения без ограничения ими более подробно поясняются с помощью чертежей, на которых изображают:

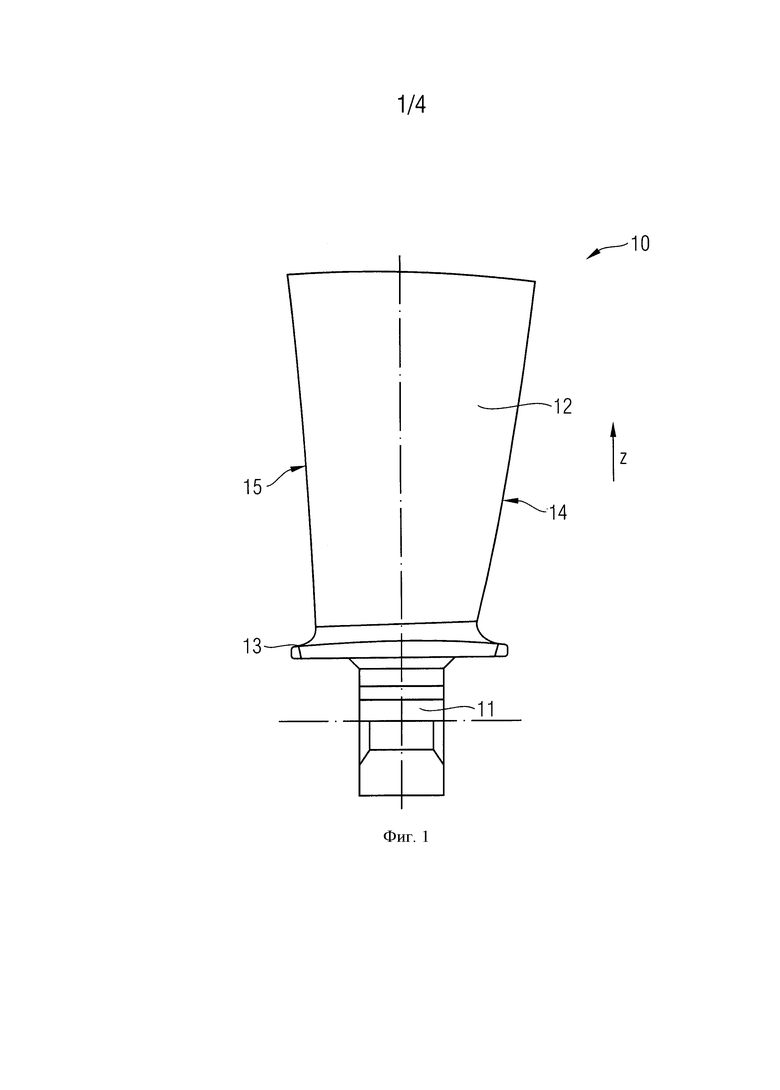

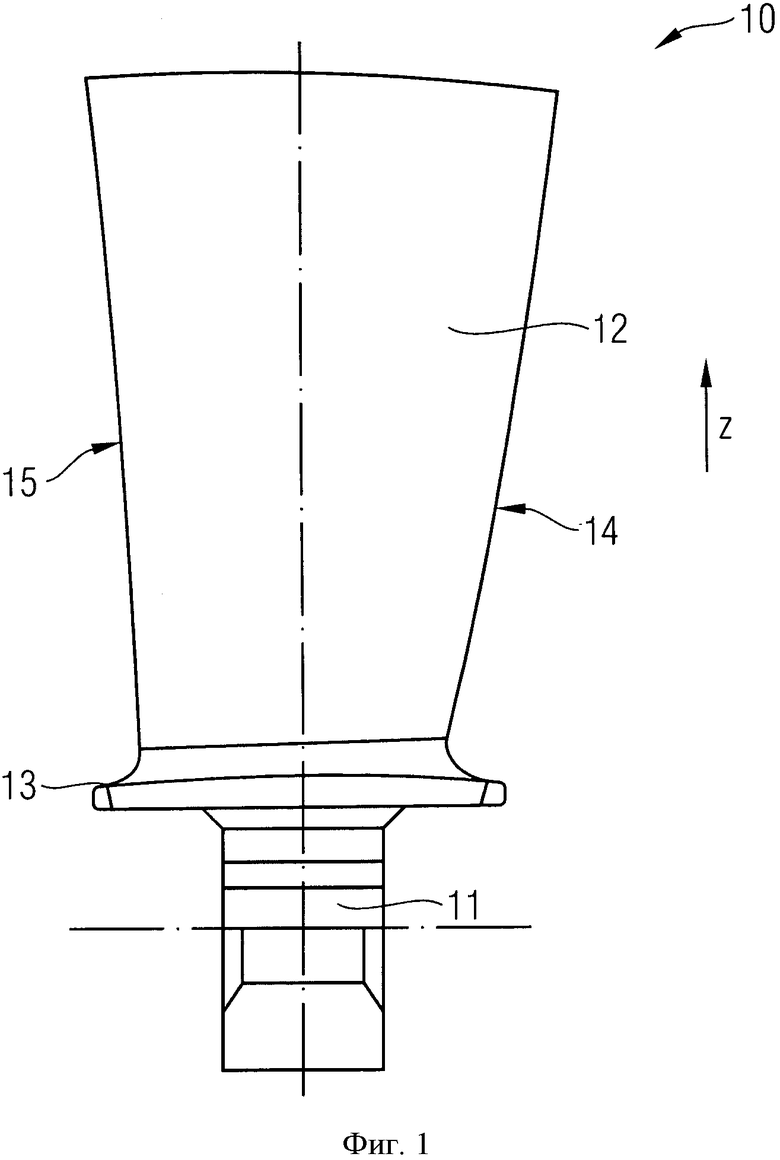

- фиг. 1: схематично рабочую лопатку осевого компрессора;

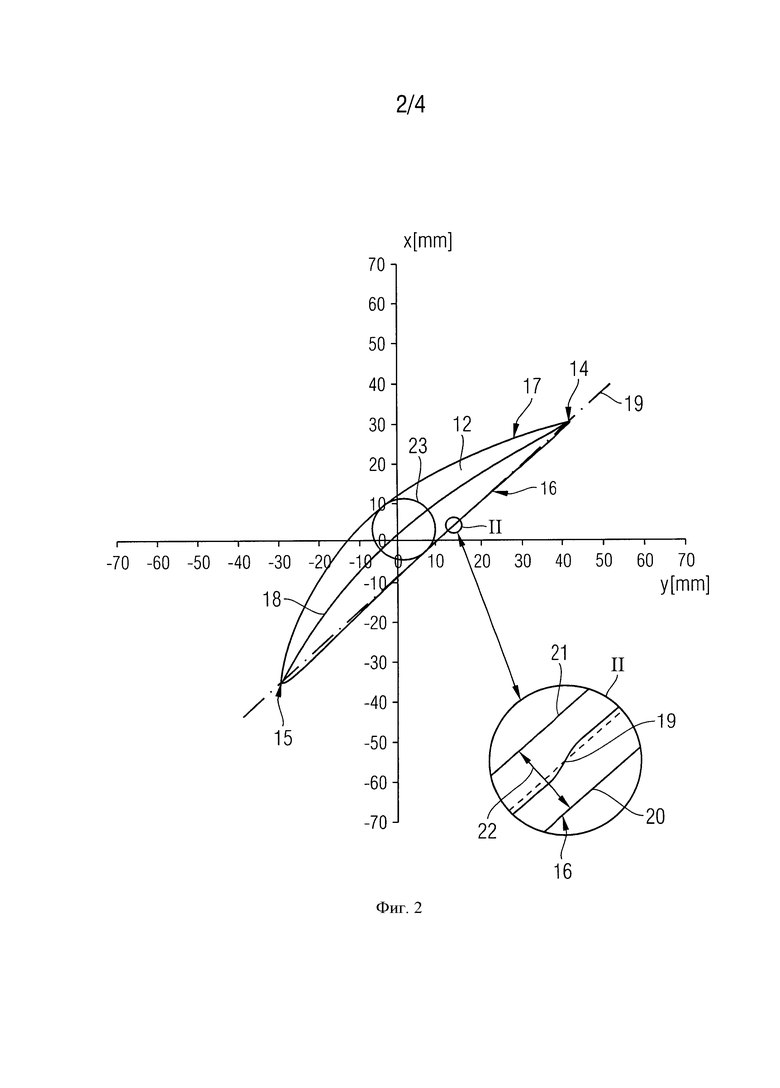

- фиг. 2: первый, радиально внутренний разрез профиля рабочей лопатки из фиг. 1;

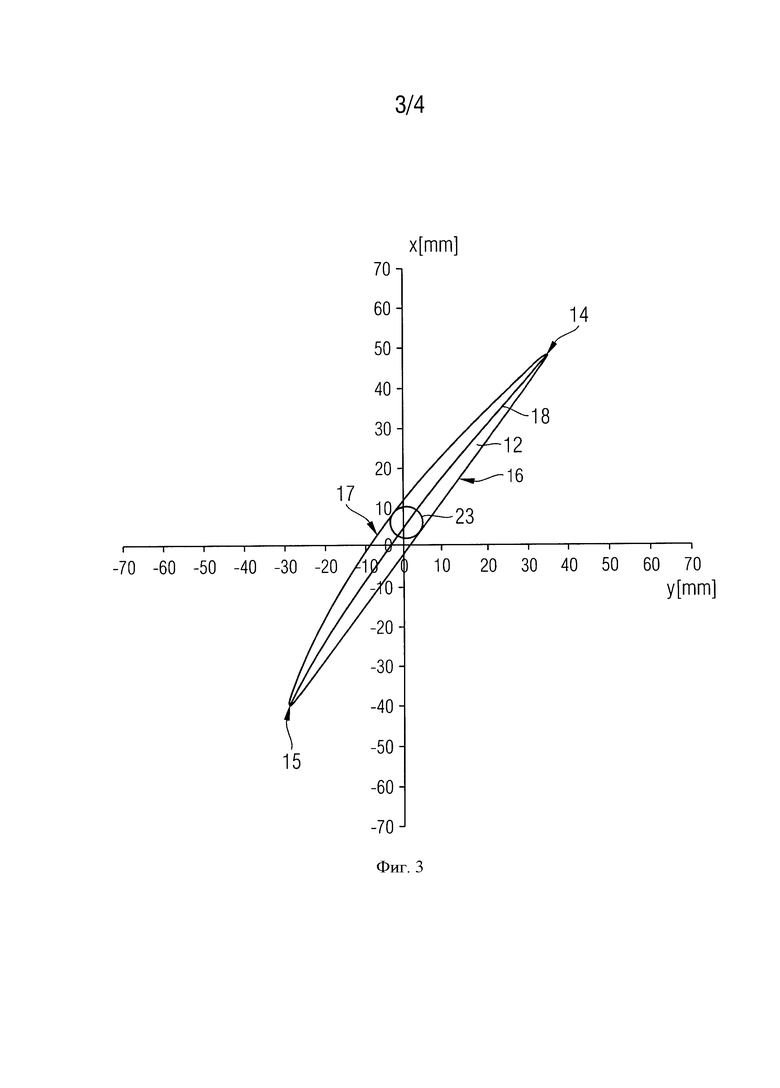

- фиг. 3: второй, радиально средний разрез профиля рабочей лопатки из фиг. 1;

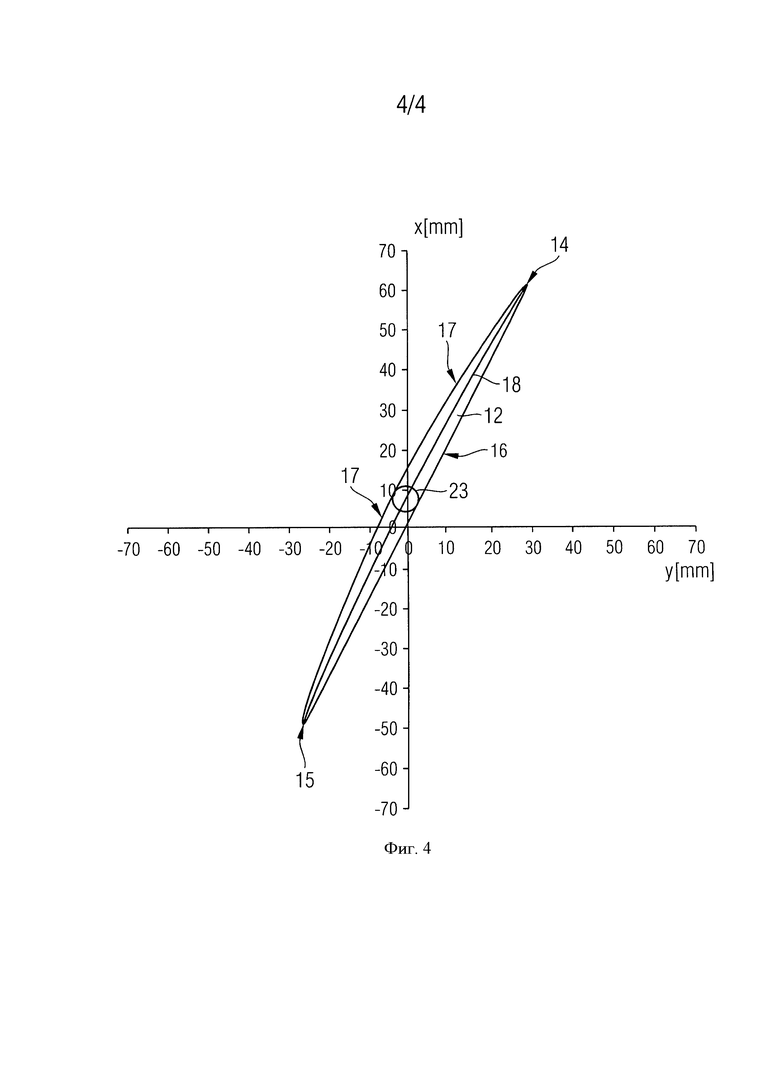

- фиг. 4: третий, радиально внешний разрез профиля рабочей лопатки из фиг. 1.

Представленное изобретение касается рабочей лопатки ротора осевого компрессора, в частности стационарного осевого компрессора промышленного применения.

На фиг. 1 изображен схематичный вид предложенной рабочей лопатки 10, имеющей хвостовик 11, перо 12 и расположенную между ними полку 13. С помощью хвостовика 11 рабочая лопатка 10 может крепиться на диске ротора осевого компрессора. Перо 12 имеет профиль, служащий для отклонения потока.

Перо 12 рабочей лопатки 10 имеет входную 14 и выходную 15 кромки, а также проходящие между ними сторону 16 нагнетания и сторону 17 всасывания. Входная 14 и выходная 15 кромки, а также сторона 16 нагнетания и сторона 17 всасывания пера 12 образуют сообща его профиль, который определяется обычно в значениях х, у, z декартовых координат. Координата х является осевой координатой профиля, координата у - периферийной координатой профиля, а координата z - радиальной высотой разреза профиля пера 12.

На фиг. 1 изображены координата z и, тем самым, радиальная высота разреза профиля или радиальная протяженность пера 12. На фиг. 2-4 изображены разные разрезы профиля пера 12 трех разных радиальных высот z, причем на фиг. 2-4 координаты х, у нанесены в миллиметрах.

Как уже сказано, профиль пера 12 определен в значениях х, у, z декартовых координат. В нижеследующей таблице 1, в общей сложности для девяти разных радиальных высот z разрезов, указаны две другие координаты или значения х, у координат профиля пера 12 рабочей лопатки 10, причем сопоставленные координаты или значения х, у, z координат определяют профиль пера 12 таким образом, что первые и вторые координаты или значения х, у координат при их соединении непрерывными дугами или так называемыми сплайнами описывают соответственно гладкий разрез профиля на радиальной высоте вдоль третьей координаты профиля или вдоль третьего значения z координаты и что соединение радиальных разрезов профиля со сглаживающими функциями определяет профиль пера 12.

Профиль пера 12 рабочей лопатки 10 описан или определен сопоставленными координатами или значениями х, у, z координат таким образом, что профиль лежит в пределах диапазона допусков 1 мм в направлении, перпендикулярном любой точке на профиле, определяемом координатами или значениями х, у, z координат таблицы 1, и/или профиль совпадает с определяемым координатами таблицы 1 профилем, если все координаты профиля или значения х, у, z координат таблицы 1 шкалированы с постоянным значением, и/или профиль совпадает с определяемым координатами или значениями х, у, z координат таблицы 1 профилем, если проходящая в радиальном направлении значения z координаты длина лопатки обрезана или экстраполирована радиально снаружи.

Следовательно, профиль пера 12 рабочей лопатки 10 существенным образом соответствует профилю, определяемому координатами или значениями х, у, z координат таблицы 1, а именно при одном или нескольких краевых условиях, заключающихся в том, что профиль лежит в пределах диапазона допусков 1 мм в направлении перпендикулярно любой точке на определяемом таблицей 1 профиле и/или что профиль совпадает с определяемым координатами таблицы 1 профилем, если все координаты профиля таблицы 1 умножены или разделены на постоянное значение шкалирования, и/или что профиль совпадает с определяемым координатами таблицы 1 профилем, если длина лопатки обрезана или экстраполирована в радиальном направлении значения z координаты.

Преимущественно в комбинации с упомянутым аспектом или в качестве альтернативы независимо от него, согласно изобретению, предусмотрено, что в зоне каждого радиального разреза профиля максимальная толщина профиля лежит в диапазоне 45-52% длины хорды 18, проходящей от входной кромки 14 в направлении выходной кромки 15 и между сторонами нагнетания 16 и всасывания 17.

Так, на фиг. 2 и 3 изображены хорды 18, проходящие от входной кромки 14 в направлении выходной кромки 15 пера 12, причем хорды 18 в любой точке в направлении нормали к соответствующей касательной хорды 18 отстоят на одинаковом расстоянии от сторон нагнетания 16 и всасывания 17.

Следовательно, в любой точке соответствующей хорды 18 может быть проведена окружность, определяющая толщину пера в соответствующем радиальном разрезе профиля, причем максимальная толщина профиля лежит в диапазоне 45-52% длины хорды 18.

При этом, начиная от радиально внутренних разрезов профиля со стороны ступицы в направлении радиально внешних разрезов со стороны корпуса, соответствующая максимальная толщина профиля все больше смещена в направлении выходной кромки 15. Это косвенно следует из фиг. 2-4, причем на них видно, что обозначенная соответствующей окружностью 23 максимальная толщина соответствующего профиля со все большим смещением разреза профиля смещена радиально наружу в направлении кромки 15.

В случае радиально внутренних разрезов профиля его максимальная толщина лежит ближе к 45% длины хорды 18, а в случае радиально внешних разрезов - ближе к 52% ее длины, однако соответственно в диапазоне 45-52%.

Предпочтительно в комбинации с обоими упомянутыми аспектами, согласно изобретению, далее предусмотрено, что в зоне каждого радиально радиального разреза профиля сторона 16 нагнетания пера 12 имеет приблизительно прямолинейный контур.

Приблизительно прямолинейный контур стороны 16 нагнетания имеет место тогда, когда в зоне соответственно радиального разреза профиля координаты или значения х, у координат стороны 16 нагнетания лежат в диапазоне.22 допусков вокруг приближающейся к стороне 16 нагнетания в соответствующем разрезе профиля прямой 19 выравнивания. В изображенном на фиг. 2 увеличенном виде II показана прямая 19 выравнивания, образованная двумя проходящими параллельно ей и заключающими ее прямыми 20, 21. Они отстоят от прямой 19 выравнивания на расстояние максимум 0,75 мм, а именно соответственно перпендикулярно ей. Расстояние между заключающими прямую 19 выравнивания прямыми 20, 21 составляет максимум 1,5 мм.

Соответствующая прямая 19 выравнивания может быть проведена через значения х, у координат стороны 16 нагнетания с помощью так называемого метода наименьших квадратов. При этом речь идет о стандартном математическом методе исчисления выравнивания.

Благодаря изобретению могут быть созданы рабочие лопатки для осевых компрессоров, которые обладают высокой Choke-прочностью и, тем самым, являются особенно стойкими и невосприимчивыми к Choke-флаттеру.

Предложенная рабочая лопатка может изготавливаться любыми способами.

Обычно предложенная рабочая лопатка 10 находит применение в задней ступени осевого компрессора для промышленных целей.

Перечень ссылочных позиций

10 - рабочая лопатка

11 - хвостовик лопатки

12 - перо лопатки

13 - полка

14 - входная кромка

15 - выходная кромка

16 - сторона нагнетания

17 - сторона всасывания

18 - хорда

19 - прямая выравнивания

20 - прямая

21 - прямая

22 - диапазон допусков

23 - окружность

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПРЕССОРНАЯ РАБОЧАЯ ЛОПАТКА ДЛЯ ОСЕВОГО КОМПРЕССОРА | 2010 |

|

RU2534190C2 |

| ЛОПАТКА РАБОЧЕГО КОЛЕСА РОТОРА КОМПРЕССОРА НИЗКОГО ДАВЛЕНИЯ ТУРБОРЕАКТИВНОГО ДВИГАТЕЛЯ | 2014 |

|

RU2565135C1 |

| КОРПУС КОМПРЕССОРА (ВАРИАНТЫ) И ЛОПАТКА РАБОЧЕГО КОЛЕСА КОМПРЕССОРА | 2001 |

|

RU2247867C2 |

| ЛОПАТКА РАБОЧЕГО КОЛЕСА РОТОРА КОМПРЕССОРА НИЗКОГО ДАВЛЕНИЯ ТУРБОРЕАКТИВНОГО ДВИГАТЕЛЯ | 2014 |

|

RU2565138C1 |

| ЛОПАТКА РАБОЧЕГО КОЛЕСА РОТОРА КОМПРЕССОРА НИЗКОГО ДАВЛЕНИЯ ТУРБОРЕАКТИВНОГО ДВИГАТЕЛЯ | 2014 |

|

RU2565123C1 |

| ЛОПАТКА РАБОЧЕГО КОЛЕСА РОТОРА КОМПРЕССОРА НИЗКОГО ДАВЛЕНИЯ ТУРБОРЕАКТИВНОГО ДВИГАТЕЛЯ | 2014 |

|

RU2565092C1 |

| ЛОПАТКА СПРЯМЛЯЮЩЕГО АППАРАТА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2014 |

|

RU2662761C2 |

| ПЕРО ЛОПАТКИ КОМПРЕССОРА | 2018 |

|

RU2748318C1 |

| ЛОПАТКА РАБОЧЕГО КОЛЕСА РОТОРА КОМПРЕССОРА НИЗКОГО ДАВЛЕНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2014 |

|

RU2581990C1 |

| ЛОПАТКА РАБОЧЕГО КОЛЕСА РОТОРА КОМПРЕССОРА НИЗКОГО ДАВЛЕНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ (ВАРИАНТЫ) | 2014 |

|

RU2581981C1 |

Рабочая лопатка (10) осевого компрессора, содержащая хвостовик (11), посредством которого она крепится на диске ротора осевого компрессора, и перо (12), служащее для отклонения потока, причем перо (12) имеет входную кромку (14), выходную кромку (15), а также проходящую между входной кромкой (14) и выходной кромкой (15) сторону нагнетания (16) и проходящую также между входной кромкой (14) и выходной кромкой (15) сторону всасывания (17), и причем входная кромка (14), выходная кромка (15), сторона нагнетания (16) и сторона всасывания (17) сообща определяют профиль пера (12) в значениях х, у, z декартовых координат таким образом, что первые и вторые координаты профиля или значения х, у координат при их соединении непрерывными дугами описывают соответственно гладкий разрез профиля на радиальной высоте разреза вдоль третьей координаты профиля или вдоль третьего значения z координаты и что соединение радиальных разрезов профиля со сглаживающей функцией описывает профиль пера (12), причем в зоне каждого радиального разреза профиля максимальная толщина профиля лежит в диапазоне 45-52% длины хорды (18), проходящей от входной кромки (14) в направлении выходной кромки (15) и между стороной нагнетания (16) и стороной всасывания (17). Следовательно, предложенные рабочие лопатки невосприимчивы или стойки к Choke-флаттеру, лопатки с высокой Choke-прочностью. 5 н. и 3 з.п. ф-лы, 4 ил., 1 табл.

1. Рабочая лопатка (10) осевого компрессора, содержащая хвостовик (11), посредством которого она крепится на диске ротора осевого компрессора, и перо (12), служащее для отклонения потока, причем перо (12) имеет входную кромку (14), выходную кромку (15), а также проходящую между входной кромкой (14) и выходной кромкой (15) сторону (16) нагнетания и проходящую также между входной кромкой (14) и выходной кромкой (15) сторону (17) всасывания, причем входная кромка (14), выходная кромка (15), сторона (16) нагнетания и сторона (17) всасывания сообща определяют профиль пера (12) в значениях x, y, z декартовых координат таким образом, что первые и вторые точки координат профиля или цифровые значения точек координат х, у при их соединении непрерывными кривыми описывают соответственно гладкое сечение профиля на радиальной высоте сечения по линии третьей точки координаты профиля или по линии цифрового значения третьей точки координаты z, а соединение радиальных сечений профиля с выравниванием описывает профиль пера (12), отличающаяся тем, что в зоне каждого радиального сечения профиля максимальная толщина профиля лежит в диапазоне 45-52% длины соединительной линии (18), проходящей от входной кромки (14) в направлении выходной кромки (15) и между стороной нагнетания (16) и стороной всасывания (17).

2. Лопатка по п. 1, отличающаяся тем, что, начиная от радиально внутренних сечений профиля со стороны ступицы в направлении радиально внешних сечений со стороны корпуса, соответствующая максимальная толщина профиля все больше смещена в направлении выходной кромки (15).

3. Лопатка по п. 1 или 2, отличающаяся тем, что в зоне каждого радиального сечения сторона (16) нагнетания проходит по существу прямолинейно, а именно таким образом, что в зоне каждого радиального сечения профиля координаты стороны (16) нагнетания лежат в диапазоне (22) допусков вокруг приближающейся к стороне нагнетания выравнивающей прямой (19), причем диапазон (22) допусков вокруг выравнивающей прямой (19) образован двумя проходящими параллельно ей и заключающими ее прямыми (20, 21), которые отстоят от выравнивающей прямой (19) перпендикулярно ей соответственно на расстояние максимум 0,75 мм.

4. Лопатка по п. 1 или 2, отличающаяся тем, что профиль пера (12) описан координатами профиля таблицы 1 таким образом, что профиль лежит в пределах диапазона допусков ± 1 мм в направлении перпендикулярно любой точке на профиле, определяемом координатами таблицы 1, и/или профиль соответствует определяемому координатами таблицы 1 профилю, если все координаты профиля таблицы 1 масштабированы с постоянным значением, и/или профиль соответствует определяемому координатами таблицы 1 профилю, если радиальная длина лопатки уменьшена или спрогнозирована вдоль третьей координаты профиля.

5. Рабочая лопатка (10) осевого компрессора, содержащая хвостовик (11), посредством которого она крепится на диске ротора осевого компрессора, и перо (12), служащее для отклонения потока, причем перо (12) имеет входную кромку (14), выходную кромку (15), а также проходящую между входной кромкой (14) и выходной кромкой (15) сторону (16) нагнетания и проходящую также между входной кромкой (14) и выходной кромкой (15) сторону (17) всасывания, причем входная кромка (14), выходная кромка (15), сторона (16) нагнетания и сторона (17) всасывания сообща определяют профиль пера (12) в значениях x, y, z декартовых координат таким образом, что первые и вторые точки координат профиля или цифровые значения точек координат х, у при их соединении непрерывными кривыми описывают соответственно гладкое сечение профиля на радиальной высоте сечения по линии третьей точки координаты профиля или по линии цифрового значения третьей точки координаты z, а соединение радиальных сечений профиля с выравниванием описывает профиль пера (12), отличающаяся тем, что в зоне каждого радиального сечения сторона (16) нагнетания проходит по существу прямолинейно, а именно таким образом, что в зоне каждого радиального сечения профиля координаты стороны (16) нагнетания лежат в диапазоне (22) допусков вокруг приближающейся к стороне нагнетания выравнивающей прямой (19), причем диапазон (22) допусков вокруг выравнивающей прямой (19) образован двумя проходящими параллельно ей и заключающими ее прямыми (20, 21), которые отстоят от выравнивающей прямой (19) перпендикулярно ей соответственно на расстояние максимум 0,75 мм.

6. Рабочая лопатка (10) осевого компрессора, содержащая хвостовик (11), посредством которого она крепится на диске ротора осевого компрессора, и перо (12), служащее для отклонения потока, причем перо (12) имеет входную кромку (14), выходную кромку (15), а также проходящую между входной кромкой (14) и выходной кромкой (15) сторону (16) нагнетания и проходящую также между входной кромкой (14) и выходной кромкой (15) сторону (17) всасывания, причем входная кромка (14), выходная кромка (15), сторона (16) нагнетания и сторона (17) всасывания сообща определяют профиль пера (12) в значениях x, y, z декартовых координат таким образом, что первые и вторые точки координат профиля или цифровые значения координат х, у при их соединении непрерывными кривыми описывают соответственно гладкое сечение профиля на радиальной высоте сечения по линии третьей точки координаты профиля или по линии цифрового значения третьей точки координаты z, а соединение радиальных сечений профиля с выравниванием описывает профиль пера (12), отличающаяся тем, что профиль пера (12) описан координатами профиля таблицы 1 таким образом, что профиль лежит в пределах диапазона допусков ± 1 мм в направлении перпендикулярно любой точке на профиле, определяемом координатами таблицы 1, и/или профиль соответствует определяемому координатами таблицы 1 профилю, если все координаты профиля таблицы 1 масштабированы с постоянным значением, и/или профиль соответствует определяемому координатами таблицы 1 профилю, если радиальная длина лопатки уменьшена или спрогнозирована вдоль третьей координаты профиля.

7. Ротор по меньшей мере с одной рабочей лопаткой по любому из предыдущих пунктов.

8. Компрессор по меньшей мере с одним ротором по п.7.

| US 2007041841 A1, 22.02.2007 | |||

| RU 2005124856 A, 10.02.2007 | |||

| US 3946688 A, 30.03.1976 | |||

| US 4927331 A, 22.05.1990. |

Авторы

Даты

2018-11-12—Публикация

2014-05-13—Подача