Настоящее изобретение в основном относится к газотурбинным двигателям, а более конкретно к их компрессорам.

Турбовентиляторный газотурбинный двигатель включает в себя вентилятор, за которым, в свою очередь, следует многоступенчатый осевой компрессор, причем каждый из этих узлов включает в себя ряд расположенных по окружности с промежутками друг относительно друга лопаток рабочего колеса, которые в типовом случае работают совместно с лопатками статора. Лопатки рабочего колеса работают с такими скоростями вращения, при которых может возникать поток воздуха в пределах от дозвукового до сверхзвукового, что сопровождается соответствующей ударной волной. Под влиянием ударной волны происходят потери давления и наблюдается снижение кпд.

Лопатки вентилятора являются самыми крупными из лопаток компрессора, и их наружные в радиальном направлении кромки находятся под воздействием самой высокой относительной скорости и испытывают влияние сильных ударных волн в проходах и на передней кромке.

Лопатки рабочего колеса окружает неподвижный корпус, внутренняя поверхность которого, обращенная в радиальном направлении внутрь, определяет собой кожух, образующий небольшой радиальный зазор по кромкам или щель с лопатками рабочего колеса во время работы. При сжатии или нагнетании воздушного потока между проходами для потока, располагающимися между соседними лопатками, создается перепад давлений между противоположными одна относительно другой сторонами нагнетания и всасывания каждой лопатки. Под воздействием этого перепада давлений происходит частичное перетекание сжатого воздуха через щель за кромками лопастей, что приводит к снижению кпд при нагнетании.

Кроме того, воздушный поток, проходящий поверх кромок лопаток, закручивается, образуя вихрь вблизи от кожуха корпуса, который приводит к существенным потерям в кпд и вызывает аэродинамическую блокировку потока.

Пропускная способность ступени рабочего колеса компрессора по потоку при нагнетании - это способность ее обеспечить максимальный воздушный поток между соседними лопатками. Нагнетание должно осуществляться с максимальным кпд при наличии достаточного запаса с учетом возможности потери скорости или дросселирования. Утечки по профилю на кромках лопаток вызывают аэродинамическую блокировку потока в тех наружных частях проходов для потока, которые расположены между соседними кромками, что приводит к снижению пропускной способности и кпд при нагнетании.

Присутствие ударных волн у кромок лопаток усугубляет эту проблему. При прохождении образующегося у кромок вихря через ударную волну происходит быстрая диффузия воздуха с сопутствующими потерями давления и усилением аэродинамической блокировки потока.

Из SU №1109065 известен корпус компрессора, содержащий выпуклую в осевом направлении внутреннюю поверхность, расположенную вокруг ряда лопаток рабочего колеса с радиальными зазорами между ней и лопатками.

Задачей настоящего изобретения является создание более совершенного корпуса компрессора в сочетании с сопрягаемыми с ним кромками лопаток с тем, чтобы уменьшить ухудшение рабочей характеристики, связанное с образованием вихря у кромок и блокировкой потока, с целью повышения кпд при нагнетании и увеличения запаса на дросселирование.

Поставленная задача решается тем, что создан корпус компрессора, имеющий внутреннюю поверхность, проходящую вдоль оси для охвата ряда лопаток рабочего колеса от их передних до задних кромок с радиальным зазором между вершинами лопаток и внутренней поверхностью, причем внутренняя поверхность включает выпуклую по оси заднюю часть для охвата вершин лопаток на задних кромках, переднюю часть большего диаметра, расположенную по потоку до упомянутой задней части, для охвата вершин лопаток на передних кромках, и при этом передняя часть сужается к задней по оси части для охвата горловин проходов между лопатками, причем каждая из горловин проходит по оси от стороны сжатия на передней кромке одной из лопаток по существу перпендикулярно соответствующему участку на стороне разрежения следующей соседней лопатки, расположенной позади ее передней кромки.

Внутренняя поверхность выполнена вдоль оси выпуклой и сужается на протяжении как в передней, так и в задней части. Корпус согласно изобретению может дополнительно содержать расходящуюся впускную часть, соосно соединяющуюся с передней частью, при этом впускная часть может быть выполнена вогнутой вдоль оси. В корпусе ряд лопаток, расположенных в нем соосно, выровнен с ним по оси, и вершины лопаток выполнены дополняющими заднюю и переднюю части корпуса для создания по существу равномерного зазора между ними. Причем внутренняя поверхность дополнительно включает промежуточную часть, расположенную между передней и задней частями и сходящуюся между ними. Промежуточная часть корпуса сходится в большей степени, чем передняя и задняя части. Задняя часть корпуса выполнена вдоль оси дугообразной. Промежуточная часть корпуса и передняя часть корпуса могут быть выполнены вдоль оси прямыми, а передняя часть корпуса может быть выполнена вдоль оси дугообразной. В другом аспекте изобретения передняя часть корпуса в своей передней части выполнена вдоль оси прямой и в своей задней части выполнена вдоль оси вогнутой, передняя часть корпуса выполнена вогнутой вдоль оси, промежуточная часть корпуса выполнена конической, а задняя часть корпуса выполнена вдоль оси выпуклой. Причем корпус может дополнительно содержать впускную часть, соосно соединяющуюся с передней частью корпуса на выступающем по радиусу наружу уступе. Ряд лопаток, расположенных в нем соосно, выровнен по оси с корпусом, и вершины лопаток выполнены дополняющими заднюю, промежуточную и переднюю части для создания по существу равномерного зазора между ними. Ряд лопаток, расположенных в нем соосно, может быть выровнен по оси с корпусом, и вершины лопаток выполнены дополняющими заднюю, промежуточную и переднюю части для создания по существу равномерного зазора между ними, и лопатки дополнительно включают внешние по радиусу вершины, которые выполнены дополняющими корпус для создания по существу равномерного зазора между ними.

Задача решается также и тем, что корпус компрессора содержит внутреннюю поверхность, проходящую вдоль оси для охвата ряда лопаток рабочего колеса между их передней и задней кромками с соответствующими зазорами по радиусу между корпусом и вершинами лопаток, и при этом внутренняя поверхность включает переднюю часть, диаметр которой больше диаметра задней части, задняя часть выполнена выпуклой вдоль оси, а передняя часть сходится вдоль оси для охвата горловин проходов, проходящих по существу перпендикулярно между соседними лопатками на их передних кромках. Внутренняя поверхность дополнительно содержит промежуточную часть, расположенную между передней и задней частями и сходящуюся между ними. Передняя часть корпуса выполнена вогнутой вдоль оси, промежуточная часть выполнена конической, а задняя часть корпуса выполнена выпуклой вдоль оси.

Для решения указанной выше задачи также создана лопатка рабочего колеса компрессора, предназначенная для установки ее в радиальном направлении с внешней стороны относительно диска рабочего колеса внутри охватывающего этот диск корпуса и содержащая стороны нагнетания и всасывания, проходящие с перекрытием пространства от хвоста до вершины лопатки и по хорде между передней и задней ее кромками и имеющие скручивание между ними, при этом вершина лопатки выполнена вогнутой внутрь по радиусу на участке от передней до задней ее кромок, по меньшей мере, в своей задней вдоль оси части на задней кромке для создания по существу равномерного зазора с выпуклой вдоль оси внутренней поверхностью корпуса, и вершина лопатки сходится вдоль оси от передней кромки к горловине прохода с соседней лопаткой, проходящей по существу перпендикулярно стороне всасывания лопатки на передней кромке соседней лопатки. При этом лопатка дополнительно содержит по оси переднюю и промежуточную части, отличающиеся по своему контуру от задней ее части, которые расположены между передней и задней кромками, чтобы дополнять соответствующие вдоль оси переднюю, промежуточную и заднюю части внутренней поверхности корпуса, и в которой промежуточная часть вершины лопатки выполнена сходящейся по радиусу внутрь между передней и задней ее частями. Контур вершины лопатки меняется от выпуклой в осевом направлении передней части, конической промежуточной части и вогнутой в осевом направлении задней части, чтобы дополнить вогнутую в осевом направлении переднюю часть корпуса, коническую промежуточную часть корпуса и выпуклую в осевом направлении заднюю часть корпуса.

Корпус компрессора согласно изобретению, как это было указано выше, включает в себя выпуклую в осевом направлении внутреннюю поверхность, расположенную вокруг ряда лопаток рабочего колеса с радиальным зазором между ней и лопатками. Кромки лопаток дополняют собой контур корпуса, обеспечивая снижение потерь на кромках лопаток и уменьшая блокировку потока.

Настоящее изобретение, поясняемое на примерах предпочтительных вариантов его осуществления наряду с другими задачами и преимуществами данного изобретения, рассматривается более конкретно в следующем ниже подробном описании, которое ведется со ссылками на прилагаемые чертежи, на которых:

Фигура 1 - представленная в виде сбоку осевая вертикальная проекция ряда лопаток вентилятора, находящихся внутри корпуса, выполненного в соответствии с одним из примерных вариантов осуществления настоящего изобретения.

Фигура 2 - представленная в виде спереди радиальная проекция части вентилятора и корпуса, изображенной на фигуре 1, построенная по линии 2-2.

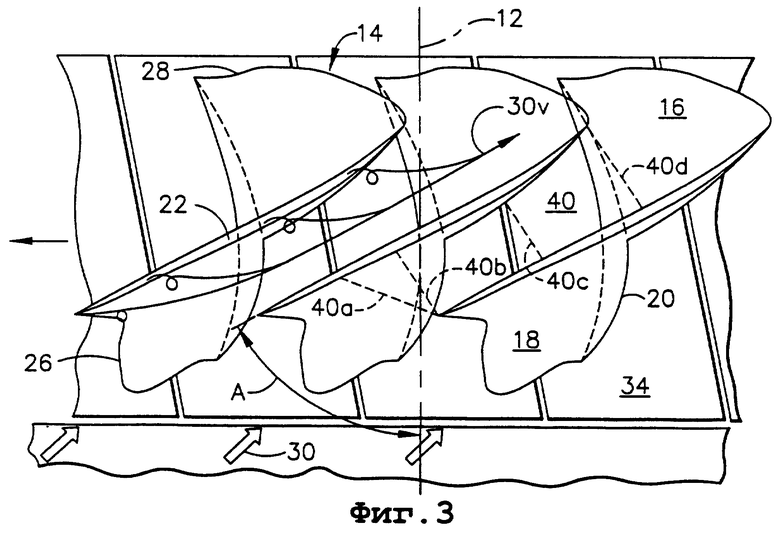

Фигура 3 - представленное в виде сверху сквозное изображение лопаток вентилятора, изображенных на фигуре 2, построенное по линии 3-3.

Фигура 4 - представленный в увеличенном масштабе осевой боковой вид трех расположенных по окружности одна за другой соседних лопаток вентилятора по их кромкам внутри круга, помеченного цифрой 4 на фигуре 1.

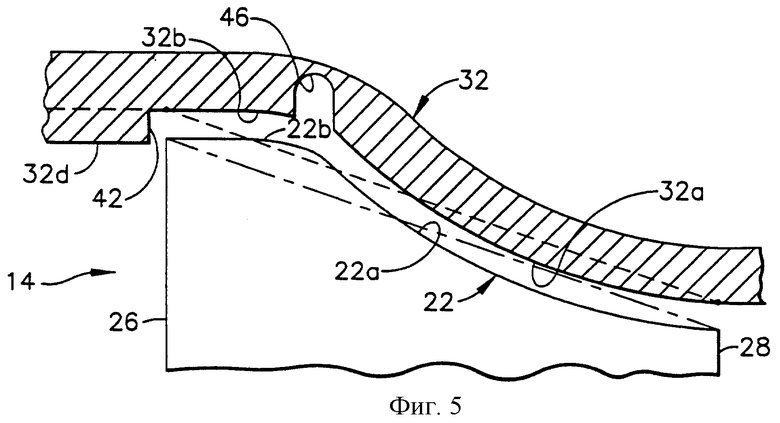

Фигура 5 - представленный в увеличенном масштабе осевой боковой вид кромки лопатки и сопряженного с ней корпуса, выполненных в соответствии с другим вариантом осуществления настоящего изобретения.

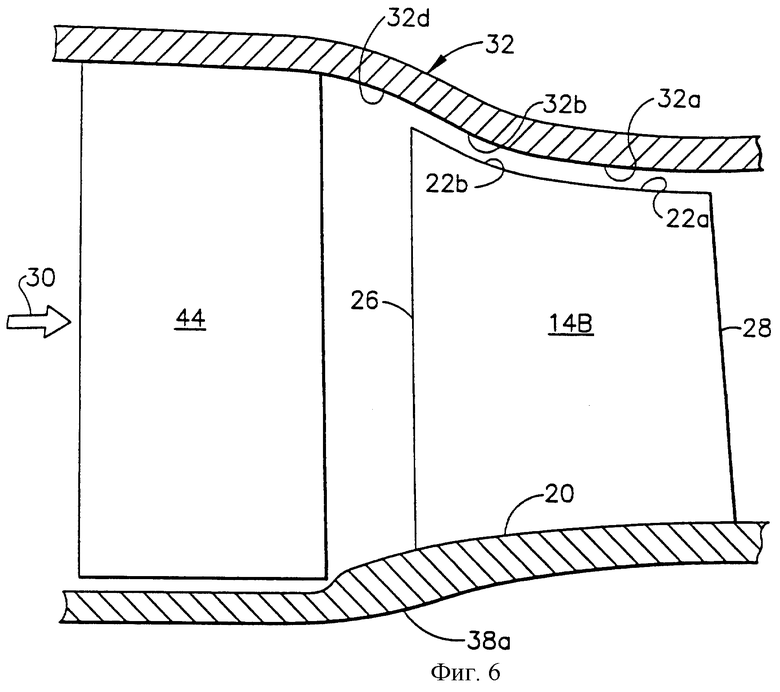

Фигура 6 - представленная в виде сбоку осевая вертикальная проекция ряда лопаток компрессора, следующих за рядом лопаток статора, в соответствии с другим вариантом осуществления настоящего изобретения.

На фигуре 1 показана часть вентилятора 10 турбовентиляторного газотурбинного двигателя. Вентилятор 10 осесимметричен относительно осевой центральной линии оси 12.

Вентилятор включает в себя ряд расположенных по окружности с промежутками друг относительно друга профилей 14 в виде примерных лопаток рабочего колеса вентилятора, показанного на фигурах 1-3. Как изначально показано на фигуре 3, каждый из профилей 14 включает в себя в общем вогнутую сторону нагнетания 16 и расположенную противоположно ей в окружном направлении в общем выпуклую сторону всасывания 18, проходящую в продольном или радиальном направлении с перекрытием по поперечным или радиальным сечениям от расположенного по радиусу внутри хвоста 20 до расположенной по радиусу снаружи кромки 22.

Как показано на фигуре 1, каждый профиль 14 проходит по радиусу наружу вдоль радиальной оси 24, относительно которой могут быть определены изменяющиеся радиальные или поперечные сечения профиля. Кроме того, каждый профиль имеет расположенные на расстоянии одна от другой в осевом направлении или по хорде переднюю и заднюю кромки 26, 28, между которыми в осевом направлении проходят стороны нагнетания и всасывания.

Как показано на фигуре 3, каждое радиальное или поперечное сечение профиля имеет обычную прямую хорду между передней и задней кромками, а также проходящую между ними выгнутую по дуге линию. Профиль скручен от хвоста к кромке для обеспечения взаимодействия с воздухом 30, проходящим поверх него во время работы. Хорды сечений варьируются по углу скручивания А от хвоста к кромке как обычно.

Путь прохождения потока воздуха, пропускаемого между профилями, ограничивается по радиусу снаружи кольцевым корпусом 32 вентилятора или компрессора, а по радиусу изнутри - выполненными за одно целое площадками 34 каждой лопатки, на которых располагаются хвосты 20. Обычный ласточкин хвост 36 надежно соединяет каждую лопатку с диском 38 рабочего колеса, имеющим ответные осевые пазы под ласточкин хвост для удерживания лопаток на нем в радиальном направлении.

Как показано на фигуре 1, лопатки 14 вентилятора изображены внутри примерного кольцевого корпуса 32. Размер и конфигурация лопаток в типовом случае определяются таким образом, чтобы добиться получения желаемого максимального показателя пропускной способности по потоку при нагнетании для вентилятора, выраженной в единицах массы за секунду. Вентилятор изначально проектируется на получение максимального кпд сжатия при приемлемой величине запаса на потерю скорости (заглухание) или дросселирование.

Размер и конфигурация кромок лопаток в типовом случае подбираются таким образом, чтобы обеспечить по существу равномерный зазор, или щель, В между кромками и корпусом 32, что позволяет свести к минимуму утечки воздушного потока через этот зазор во время работы при предотвращении или уменьшении нежелательного задевания кромок за корпус. Обычный корпус (не показан) выполняется прямым в осевом направлении либо с цилиндрической внутренней поверхностью, обращенной к кромкам лопаток, либо с конической сходящейся или расходящейся поверхностью, обращенной к этим кромкам.

В связи с довольно значительным скручиванием лопаток типичным для первой ступени лопаток вентилятора, кромки лопаток частично проходят по окружности относительно внутренней поверхности корпуса и должны обязательно быть выгнуты в радиальном направлении наружу, чтобы обеспечить получение желаемого равномерного зазора между кромками и корпусом внутри цилиндрического или конического корпуса.

Конфигурация соседних лопаток в типовом случае разрабатывается в расчете на обеспечение прохода 40 для потока, имеющего сходящуюся-расходящуюся форму вблизи от кромок лопаток, как показано на фигуре 3, чтобы происходило замедление потока на участке между передней и задней кромками. Внутренняя форма прохода для потока вплоть до хвостов лопаток выполнена только расходящейся. Диффузия происходит в проходе для потока при повышении статического давления с уменьшением скорости. Вихрь при кромке действует в качестве блокировки, ограничивающей повышение статического давления.

Поскольку лопатки вентилятора, имеющие сравнительно большой размер, могут испытывать воздействие потока с высоким числом Маха на своих кромках, вихрь 30v при кромке, как показано схематично на фигурах 3 и 4, может вступать во взаимодействие с ударными волнами. Сверхзвуковой поток у кромок лопаток может создавать косые ударные волны, испускаемые передними кромками лопаток, и нормальные ударные волны, возникающие в проходе между соседними лопатками. Как указано выше, потери давления, вызываемые вихрями при кромках, способствуют дополнительному усилению этих воздействий ударной волны в зоне у кромок, что приводит к снижению пропускной способности при нагнетании и к ухудшению кпд при сжатии.

В соответствии с настоящим изобретением, корпус 32 вентилятора, показанный на фигуре 1, имеет специально подобранный контур своей внутренней в радиальном направлении поверхности, определяющей собой неподвижный кожух, который по меньшей мере частично выполнен выпуклым в осевом направлении, располагаясь вокруг ряда лопаток 14 рабочего колеса, размещенного соосно внутри кожуха, причем кромки 22 лопаток дополняют собой контур корпуса, обеспечивая получение по существу равномерного зазора В между кромками и корпусом.

Как показано в увеличенном масштабе на фигуре. 4, внутренняя поверхность корпуса 32, проходя в осевом направлении, охватывает собой лопатки 14 от передней до задней кромки 26, 28 и выполнена в осевом направлении выпуклой по меньшей мере в своей задней части 32а, охватывающей кромки при вершине лопаток у их задних кромок 28. Поскольку кромки 22 при вершине лопаток дополняют собой осевой контур корпуса, каждая такая кромка лопатки включает в себя заднюю часть 22а, которая выполнена вогнутой в радиальном направлении внутрь по меньшей мере в задней осевой части от задней кромки 28 по направлению к передней кромке 26. Таким образом, обращенные друг к другу в радиальном направлении задние части кромок 22 лопаток и внутренняя поверхность корпуса дополняют друг друга, причем первые выполнены вогнутыми в радиальном направлении внутрь, а последняя выполнена по радиусу выпуклой внутрь в осевом направлении с тем, чтобы обеспечивался равномерный зазор В между ними.

Осевой контур внутренней поверхности корпуса, показанный на фигуре 4, представляет собой только лишь одну составляющую сложной трехмерной (3-D) конфигурации соответствующих проходов 40 для потока между соседними друг с другом в окружном направлении лопатками 14. Радиальные конфигурации лопаток в поперечном сечении от передней к задней кромке обычно определяются из условия обеспечения максимальной пропускной способности по потоку при нагнетании и наивысшего значения кпд при сжатии с приемлемой величиной запаса на самопроизвольный останов. Каждый проход 40 для потока включает в себя обычную впускную зону 40а, как показано на фигурах 3 и 4. Эта впускная зона проходит от стороны нагнетания у передней кромки одной лопатки до стороны всасывания позади передней кромки следующей далее соседней лопатки и представляет собой зону, которая охватывает собой первую закрытую волну сжатия разрежения во время работы.

Непосредственно позади впускной зоны 40а находится горловина 40b прохода, которая проходит от стороны нагнетания у передней кромки, одной лопатки по существу перпендикулярно по отношению к соответствующей части на стороне всасывания следующей далее соседней лопатки позади относительно передней кромки и впускной зоны. Проход для воздуха выполнен сходящимся от его горловины к сужению 40с, имеющему минимальное проходное сечение и соответственно расположенному по существу сзади области середины хорды лопаток, начиная от которой проход для потока выполнен расходящимся в направлении к выпускной части 40d, имеющей большее проходное сечение, причем это сужение ограничивается участком между стороной всасывания у задней кромки одной лопатки по существу перпендикулярно по отношению к стороне нагнетания следующей далее соседней лопатки впереди ее задней кромки.

Благодаря сходящемуся-расходящемуся контуру каждого прохода 40 для потока обеспечивается замедление движения воздушного потока, что, в свою очередь, способствует повышению давления воздуха, поскольку происходит диффузия, в осевом направлении по мере того, как воздух перемещается между лопатками вентилятора.

Важное значение такого предпочтительного контура, предложенного для корпуса 32, может быть дополнительно оценено при рассмотрении фигуры 5, на которой контуры корпуса и дополняющей его лопатки вентилятора представлены в еще более увеличенном масштабе. Пунктирной линией, проведенной внутри корпуса 32, показана обычная для него коническая конфигурация, которая сочетается в работе с прямолинейной конической кромкой при вершине лопатки, показанной штрихпунктирной линией в виде осевого профиля, характерного для обычной лопатки вентилятора. Путем выполнения задней части 32а внутренней поверхности корпуса таким образом, чтобы она имела в осевом направлении выпуклую форму впереди, если смотреть в направлении потока, задних кромок лопаток, может быть получено местное уменьшение диффузии в вихре, создаваемом во время работы у кромки при вершине лопатки.

Уменьшение диффузии в вихре у кромки соответственно способствует уменьшению обусловленных этим явлением потерь давления и сопутствующего ослабления аэродинамической блокировки потока, в результате чего возрастают как пропускная способность по потоку при нагнетании, так и кпд сжатия в пределах соответствующих ограничений, связанных с конкретными размерными характеристиками вентилятора. Наружные диаметры лопаток вентилятора по их передней и задней кромкам, а также соответствующие им внутренние диаметры противолежащих указанным кромкам частей корпуса могут оставаться точно такими же, по своей величине, как и в обычных конструкциях, но при этом обеспечивается осуществляемое с целью улучшения соответствующее изменение контура внутренней поверхности в осевом направлении между указанными кромками с тем, чтобы добиться местного улучшения аэродинамической характеристики.

Выпуклая задняя часть 32а внутренней поверхности корпуса может быть выполнена самым разнообразным путем, в том числе непрерывно изогнутой, либо составленной из отдельных конических участков, в зависимости от того, что будет желательно. Далее, за указанной задней частью корпус может иметь соответствующий контур, обеспечивающий обратный переход к заданному внутреннему диаметру, но уже с наружной стороны относительно кромок лопаток.

Более конкретно, как показано на фигурах 4 и 5, внутренняя поверхность корпуса включает в себя, кроме того, также переднюю часть 32b, расположенную в осевом направлении впереди, если смотреть в направлении потока, относительно задней части 32а и охватывающую кромку при вершине лопаток у передних их кромок. Передняя часть 32b корпуса имеет больший диаметр по оси, проходящей через центральную линию, чем его задняя часть 32а, и, таким образом, корпус выполнен сходящимся на участке между этими двумя частями.

Например, внутренняя поверхность корпуса предпочтительно включает также в свой состав и промежуточную часть 32с, расположенную в осевом направлении на участке между передней и задней ее частями, соответственно 32b и 32а, которая выполнена сходящейся на указанном участке в заднем направлении.

Дополняющие рассматриваемый контур кромки 22 при вершине лопаток включают в себя переднюю в осевом направлении часть 22b, а также промежуточную, или расположенную в середине хорды, часть 22с, которые проходят параллельно соответствующим частям корпуса. Соответствующие части кромки при вершине лопаток имеют контур, точно повторяющий контур соответствующих им частей внутренней поверхности, корпуса, охватывающей лопатки, на участке между передней и задней кромками лопаток, благодаря чему выдерживается по существу равномерный радиальный зазор В между этими кромками и внутренней поверхностью корпуса. Поскольку промежуточная часть 32с корпуса выполнена сходящейся в направлении потока, то и промежуточная часть 22с кромки при вершине лопаток также выполнена сходящейся или же наклонной внутрь по профилю в осевом направлении на участке между передней и задней ее частями.

Внутренняя поверхность корпуса 32 предпочтительно выполняется таким образом, чтобы контур ее обеспечивал получение улучшенного распределения статического давления в осевом направлении, благодаря чему происходит местное уменьшение диффузии в вихре, создаваемом у кромки, при вершине лопаток, а также улучшается аэродинамическая характеристика. Дополнительно к этому, местное уменьшение диффузии способствует также ослаблению нормальной ударной волны для сверхзвуковых применений, что, в свою очередь, позволяет добиться уменьшения степени диффузии в вихре поперечно этой ударной волне. Поскольку вихрь, создаваемый у кромки при вершине лопаток, подвергается воздействию менее резкого градиента возрастающего статического давления позади ударной волны, то при этом возникает тенденция к еще большему сокращению потерь давления, а также к уменьшению или предотвращению миграции вихря в направлении к стороне нагнетания соседней лопатки.

Уменьшение силы нормальной ударной волны, а также меньшие потери давления в вихре и ослабление блокировки потока, происходящей вследствие образования вихря - все это способствует повышению кпд рабочего колеса компрессора с увеличением пропускной способности при нагнетании и расширением диапазона дросселирования. В одной из конструкций, исследованной с применением метода трехмерного анализа вязкого потока на околозвуковом режиме вращения рабочего колеса при высокой удельной величине потока, корпус с контуром, выполненным в соответствии с приведенным для примера вариантом осуществления настоящего изобретения, показал результаты, свидетельствующие о существенном увеличении общего воздушного потока и о соответствующем более высоком значении кпд рабочего колеса при той же самой скорости вращения, что и при применении сопоставимого конического корпуса обычной конструкции.

В приведенном для примера варианте осуществления настоящего изобретения, показанном на фигуре 4, передняя часть 32b корпуса, располагающаяся поверх передних кромок лопастей, имеет больший наружный диаметр при замере его по оси, проходящей через центральную линию вентилятора, чем задняя часть 32а корпуса, располагающаяся поверх задних кромок лопаток. Контур внутренней поверхности корпуса предпочтительно подбирается из условия обеспечения местного раскрывания впускной зоны и сужения проходов для потока, тогда как выходная или выпускная зона проходов для потока остается такой же для данного применения. Это также способствует уменьшению эффективного изгиба при высоких скоростях вращения вентилятора, обеспечивая увеличение общего воздушного потока при соответствующем повышении кпд сжатия.

Поскольку наружные диаметры по передним кромкам лопаток и по их задним кромкам предпочтительно подбираются каждый раз отдельно для каждой конкретной конструкции вентилятора, а также с учетом применения более совершенного контура передней и задней частей корпуса, соответственно 32b и 32а, предпочтительно было бы также, чтобы промежуточная часть 32с корпуса была выполнена с более резким переходом при ее схождении, чем его передняя и задняя части, соответственно 32b и 32а, что обеспечило бы получение аэродинамического перехода между различными местными воздействиями, возникающими в зонах расположения передних и задних кромок лопаток.

Как указано выше, задняя часть 32а корпуса, располагающаяся поверх задних кромок лопаток, в предпочтительном варианте осуществления настоящего изобретения выполнена дугообразно выпуклой в осевом направлении. В альтернативных вариантах осуществления настоящего изобретения выпуклый контур задней части корпуса может складываться из последовательно расположенных в осевом направлении прямых участков, к примеру, таких, какими могут являться один или более конических участков, располагающихся поверх зоны размещения задних кромок лопаток.

Промежуточная часть 32с корпуса предпочтительно выполняется прямой в осевом направлении в виде конического участка, имеющего угол наклона С, или половинный угол конусности, который существенно больше, чем соответствующие углы наклона его передней и задней частей, соответственно 32b и 32а. Таким образом, передняя и задняя части имеют ограниченный наклон, или сходимость, причем основная доля общего наклона и сходимости приходится на промежуточную часть 32с корпуса, соответствующую участку от середины хорды до задней части по кромке при вершине лопаток, вокруг которых располагается указанная промежуточная часть.

Передняя часть 32b корпуса предпочтительно выполняется прямой в осевом направлении там, где она начинается поверх передних кромок лопаток, либо имея по существу постоянный радиус или внутренний диаметр, либо имея незначительное схождение и образуя собой конический участок. Кроме того, передняя часть корпуса 32b предпочтительно выполняется с переходом к дугообразной в осевом направлении форме в месте соединения ее с промежуточной частью 32с корпуса. Таким образом, передняя часть 32b корпуса выполняется прямой в осевом направлении в пределах переднего своего участка, располагающегося поверх передних кромок лопаток, и предпочтительно является выпуклой в пределах заднего своего участка в месте соединения ее с предпочтительно выполняемой прямой конической промежуточной частью 32с. Далее следует задняя часть 32а корпуса, которая, в свою очередь, имеет выпуклый в осевом направлении контур, завершая собой комбинированный контур, который имеет в осевом направлении весь корпус в целом, охватывающий собой кромки при вершине лопаток на всем протяжении этих кромок, начиная от передней и кончая задней кромками лопаток.

Как указано выше, осевой контур кромок 22 при вершине лопаток, поскольку они вытянуты по радиусу наружу по направлению к внутренней поверхности корпуса 32, дополняет собой контур соответствующих ее частей. Соответственно, передние части 22b кромок при вершине лопаток выполнены с переходом в виде сбоку в осевом направлении от прямых по своей форме к выпуклым в осевом направлении с тем, чтобы прилегать к дополняемому ими осевому контуру передней части 32b корпуса, которая выполнена с переходом от прямой к выпуклой в осевом направлении. Промежуточные части 22с кромок при вершине лопаток выполнены коническими в осевом направлении с тем, чтобы дополнять собой коническую в осевом направлении промежуточную часть 32с корпуса. И наконец, задние части 22а кромок при вершине лопаток выполнены вогнутыми в осевом направлении с тем, чтобы дополнять собой выпуклые в осевом направлении задние части 32а корпуса.

Таким образом, осевой контур внутренней поверхности корпуса 32 там, где он охватывает собой кромки при вершине лопаток на всем протяжении этих кромок от передней до задней кромок лопаток, варьируется с целью обеспечения благоприятного распределения статического давления в осевом направлении с тем, чтобы уменьшить диффузию в вихрях, создаваемых у кромок при вершине лопаток, а также ослабить нормальную ударную волну во время работы на сверхзвуковом режиме, в дополнение к тем преимуществам, которые рассмотрены были ранее в приведенном здесь выше описании.

Как показано на фигуре 1, внутренняя поверхность корпуса 32 дополнительно включает в себя кольцевую впускную часть 32d, находящуюся впереди, если смотреть в направлении потока, относительно передней части 32b с внешней стороны по отношению к передним кромкам 26 лопаток. Впускная часть 32d может быть выполнена цилиндрической, конически расходящейся или же конически сходящейся и располагается соосно другим частям корпуса, обеспечивая поступление к ним воздушного потока 30. На фигуре 4 впускная часть 32d показана в предпочтительном расходящемся в осевом направлении исполнении с плавным сопряжением ее с передней частью 32b кожуха, что позволяет получить максимальное проходное сечение во впускной зоне 40а.

В варианте осуществления настоящего изобретения, показанном на фигуре 5, впускная часть 32b имеет уменьшенный внутренний диаметр и соединяется с передней частью 32b корпуса, располагаясь соосно с ней, а в месте соединения этих двух частей друг с другом имеется выступающий в радиальном направлении наружу уступ 42, благодаря наличию которого внутренняя поверхность корпуса, охватывающая собой кромки при вершине лопаток, располагается в кольцевом углублении, ограничивающем кожух, заключающий в себе кромки при вершине лопаток. Кольцевое углубление, определяющее собой кожух, имеет обычную форму, но в предпочтительном исполнении оно может иметь внутреннюю поверхность с осевым контуром, который выполняется в соответствии с настоящим изобретением, что позволяет улучшить рабочую характеристику вентилятора.

Представленный на фигурах 1-5 вариант осуществления настоящего изобретения характерен для сравнительно длинной лопатки вентилятора, внешняя часть которой обеспечивает повышение давления воздуха, выходящего из турбовентиляторного двигателя и создающего движущую силу. Однако настоящее изобретение может быть использовано также и в других типах профилей лопаток компрессора, к примеру, таком, какой представлен в схематическом виде на фигуре 6 в форме лопатки 14B осевого компрессора.

Лопатка 14В этого компрессора простирается в радиальном направлении наружу относительно опорного диска или барабана, 38а, причем имеется одно или несколько рабочих колес осевого типа и соответствующих им ступеней статора, располагаемых в компрессоре обычным порядком. Впереди ряда лопаток компрессора, если смотреть в направлении потока, располагается соответствующий ряд лопаток 44 статора, которые направляют воздушный поток 30 к лопаткам компрессора.

Воздушный поток направляется в осевом направлении от лопатки к лопатке через несколько ступеней при ограничении потока в радиальном направлении с внешней и с внутренней стороны соответствующими сдерживающими стенками, определяющими собой путь движения потока. Корпус представляет собой внешнюю такую стенку, а барабан внутреннюю стенку, между которыми находятся имеющие соответствующий профиль лопатки ступеней статора и компрессора. Лопатки статора отстоят от внутренней стенки с обеспечением соответствующего радиального зазора между лопатками и этой стенкой, аналогичного по своему назначению радиальному зазору у кромок при вершине лопаток компрессора, а именно - чтобы обеспечить возможность относительного вращательного движения.

В этом варианте осуществления настоящего изобретения внутренняя поверхность корпуса включает в себя примыкающие одна к другой заднюю и переднюю свои части, соответственно 32а и 32b, охватывающие собой лопатки 14B компрессора. Вся внутренняя поверхность корпуса в целом выполнена выпуклой в осевом направлении в рассматриваемом варианте исполнения настоящего изобретения, и сделано это опять же с целью обеспечить местное уменьшение диффузии в вихрях, создаваемых у кромок при вершине лопаток, и увеличить тем самым пропускную способность по воздушному потоку при нагнетании за счет ослабления эффекта блокирования потока и уменьшения потерь давления.

В этом же варианте осуществления настоящего изобретения кольцевая впускная часть 32d корпуса соединяется при обеспечении соосности между ними с передней частью 32b, расположенной впереди относительно нее, если смотреть в направлении потока, и предпочтительно выполняется сходящейся в направлении потока, имея при этом либо коническое сечение, либо выпуклое в осевом направлении сечение, как показано на примере предпочтительного варианта осуществления настоящего изобретения.

Кромки при вершине лопаток 14 В компрессора имеют очертание, дополняющее собой и сочетающееся с выпуклым осевым контуром внутренней поверхности корпуса с тем, чтобы обеспечить наличие по существу равномерного радиального зазора между лопатками и этой поверхностью. Соответственно, примыкающие одна к другой передняя и задняя части 22а и 22b кромок при вершине лопаток выполняются вогнутыми в осевом направлении с тем, чтобы дополнять собой и сочетаться с осевым выпуклым контуром охватывающей их внутренней поверхности корпуса.

Рабочая характеристика компрессора может быть улучшена дополнительно посредством выполнения в корпусе расположенных по окружности пазов или канавок. В встречающихся на практике рядовых условиях такие канавки могут обеспечивать увеличение запаса на дросселирование рабочего колеса, но это обычно приводит к сопутствующему снижению кпд рабочего колеса.

Однако такие канавки в сочетании с выпуклым контуром корпуса, рассмотренным в приведенном здесь выше описании, позволяют получить дополнительное преимущество, которое в противном случае получить было бы невозможно. Например, на фигуре 4 дополнительно показана расположенная по окружности одиночная канавка 46, выполненная в передней части 32 корпуса, которая обращена своей открытой стороной к кромкам 22 при вершине лопаток, расположенным с внутренней стороны относительно этой канавки вне ее. Такая канавка, выполненная в корпусе, и выпуклый контур его, дополняя собой друг друга, обеспечивают максимальное улучшение рабочей характеристики и устойчивости режима работы.

Имеющаяся в корпусе канавка оказывает такое воздействие на рабочий процесс, которое улучшает его стабильность, а также позволяет применить более крутой выпуклый контур при проектировании, который в противном случае применить было бы невозможно. Нарушение непрерывности, возникающее при наличии канавки 46, позволяет добиться получения максимального проходного сечения во впускной зоне и в зоне сужения и одновременно увеличить также кривизну выпуклой части 32а корпуса, расположенной за указанными зонами по направлению потока. При отсутствии такой канавки путь прохождения потока через корпус мог бы иметь в противном случае на ее месте более вогнутую кривизну, что могло бы привести к ухудшению рабочей характеристики и устойчивости режима работы.

Соответствующего ухудшения рабочей характеристики, обычно связываемого с наличием в корпусе канавок, удается избежать путем применения меньшего количества канавок, а предпочтительно - всего одной единственной канавки, а также за счет обеспечения более благоприятного распределения статического давления у кромок при вершине лопаток при применении предложенного контура корпуса.

В вариантах осуществления настоящего изобретения, рассмотренных в приведенном здесь выше описании, может быть получено увеличение пропускной способности при нагнетании и повышение кпд Поскольку в варианте осуществления настоящего изобретения, представленном на фигуре 6, имеется только лишь выпуклая в осевом направлении внутренняя поверхность корпуса, этот вариант не позволяет реализовать все преимущества, рассмотренные в приведенном здесь выше описании применительно к первому варианту осуществления настоящего изобретения.

Однако различные варианты осуществления настоящего изобретения, рассмотренные, в приведенном здесь выше описании, позволяют при минимальных изменениях в геометрии корпуса и кромки при вершине лопаток добиться заметного улучшения рабочих характеристик лопаток компрессора и вентилятора без каких-либо иных изменений габаритного размера ступеней вентилятора или компрессора. При заданных технических условиях на проектирование применение имеющих рассмотренный выше контур корпусов и согласованно дополняющих этот контур кромок при вершине лопаток позволяет обеспечить существенное улучшение рабочей характеристики, которое в противном случае невозможно было бы получить. Эти новые признаки могут быть использованы и для внедрения их в существующие конструкции в тех случаях, в которых это практически осуществимо, обеспечив тем самым соответствующее улучшение рабочей характеристики вентиляторов и компрессоров, работающих либо в дозвуковом или сверхзвуковом режиме.

В приведенном здесь выше описании рассмотрены были те варианты осуществления настоящего изобретения, которые считаются предпочтительными и примерными, но специалистам в данной области техники должно быть вполне очевидно, что на основании изложенных здесь принципов изобретения могут быть разработаны также и другие модификации данного изобретения, и поэтому желательно определить различные такие модификации, которые не выходят за действительные пределы существа и объема изобретения, в прилагаемой формуле изобретения.

Изобретение относится к газотурбинным двигателям, а более конкретно к их компрессорам. Корпус компрессора включает в себя выпуклую в осевом направлении внутреннюю поверхность, расположенную вокруг ряда лопаток рабочего колеса с радиальным зазором между ней и лопатками. Кромки при вершине лопаток дополняют собой контур корпуса, обеспечивая снижение потерь на кромках при вершине лопаток и уменьшая блокировку потока. 3 н. и 20 з.п. ф-лы, 6 ил.

| Осевой компрессор | 1981 |

|

SU1109065A3 |

| Компрессор высокого давления | 1975 |

|

SU729382A1 |

| Осевой компрессор | 1987 |

|

SU1560812A1 |

| ПДТСНТЯЙ- <,.;(Т5;х;!КчШ'Д«г ^- I кнвлйотыа | 0 |

|

SU263000A1 |

| ПРИБОРНЫЙ ШКАФ | 1998 |

|

RU2145157C1 |

| US 4895489 A, 23.01.1990. | |||

Авторы

Даты

2005-03-10—Публикация

2001-02-16—Подача