Техническое решение относится к химической, металлургической, энергетической, пищевой, и др. отраслям промышленности, где необходима очистка воздуха от примесей. Наиболее частым применением такого рода устройств является глубокая очистка воздуха жидкостью от промышленных выбросов. Может также использоваться в качестве скруббера, абсорбера, десорбера, контактного теплообменника, химического реактора в технологических процессах.

Пыль является одним из наиболее многотоннажных выбросов в атмосферу. Крупную пыль обычно улавливают с помощью циклонов различной конструкции, а для более тонкой очистки воздуха от пыли применяют мокрые методы. Если воздух загрязнен только пылью, то в качестве жидкости используется вода. Развитая мгновенно обновляемая поверхность контакта пыли с водой приводит практически к мгновенной физической абсорбции, в результате чего пыль прилипает к воде на границах раздела и вместе с водой выводится в резервуар, где оседает, при этом вода возвращается в очистительную систему. Очищенный воздух из аппарата возвращается в помещение для экономии тепла в зимний период времени.

Известно «Устройство для очистки газа и воздуха» по патенту РФ№ 2404838 (опубл. 27.11.2010г.). Устройство для очистки газа и воздуха включает корпус с патрубками для подвода и отвода газа и жидкости и размещенные в нем завихритель газожидкостной смеси и сепаратор. Устройство содержит одну или более смесительных ступеней, расположенных соосно по вертикали на опорных стойках друг на друге, каждая из которых выполнена в виде завихрителя, представляющего собой цилиндрическую обечайку с тангенциальными щелями и прямыми лопатками, установленными по касательной к внутренней окружности, причем торец обечайки, обращенный к поступающему потоку смеси, закрыт диском таким образом, чтобы при растекании смесь попадала через щели в пространство между лопатками, а с другого торца лопатки обечайки закреплены на диске с центральным отверстием, предназначенным для выхода закрученного вспененного газожидкостного потока, сепаратором служит жестко закрепленный статичный элемент, размещенный под центральным отверстием диска последней смесительной ступени, перекрывающий сечение выходящего потока и использующий для разделения жидкости и газа центробежные силы от закрутки газожидкостного потока на выходе из завихрителя. Сепаратором может служить как плоский диск, так и конус, обращенный вершиной к центральному отверстию диска завихрителя последней смесительной ступени против направления выходящего потока. А конус может быть снабжен по периметру тангенциальными лопатками для подкрутки потока, с помощью которых жестко закреплен на диске с центральным отверстием завихрителя последней смесительной ступени.

Недостатком данного решения является недостаточно качественная очистка газа, по причине того, что не весь объем поступающих жидкости и газа проходит через смесительные блоки. Когда верхние смесительные ступени располагаются в корпусе одна на одной, а не герметично крепятся на стенках корпуса, в щели между дисками и стенками корпуса поступает жидкость и газ, минуя тем самым ступень смешивания и спускаясь по стенкам корпуса к выходу. Таким образом на выходе появляются жидкость и газ, которые не прошли ступени смешивания и разделения, а, следовательно, качественной очистки газа не произошло. А также сепаратор в предложенном устройстве выполнен в виде конуса, что повышает сопротивление аппарата, скорость газожидкостной смеси падает и проходя через тангенциальные лопатки сепаратора не полностью разделяется на жидкость и газ. И газ с частицами загрязненной воды выходит в газоотводный патрубок.

Задачей заявляемого технического решения является разработка простой, надежной в изготовлении и эксплуатации конструкции устройства для очистки газа с повышенными показателями эффективности.

Технический результат заключается в повышении эффективности работы устройства.

Технический результат достигается за счет того, что в устройстве для очистки газа, включающем цилиндрический вертикально ориентированный корпус с патрубками для подвода газа и жидкости в верхней его части, и с патрубками для отвода жидкости и газа в нижней его части, корпус состоит из, как минимум, двух частей, расположенных одна на другой, каждая из которых представляет собой цилиндрический корпус с фланцами, выполненными с возможностью соединения частей корпуса с друг другом, и размещенные в корпусе один над другим смесительные блоки, каждый из смесительных блоков имеет обечайку с тангенциальными щелями в стенках, образованными тангенциальными лопатками, расположенными по касательной к окружности, верхняя часть обечайки закрыта верхним диском, диаметр которого равен диаметру обечайки, а нижняя часть обечайки закреплена на нижнем диске, который содержит центральное отверстие, диаметр которого меньше, чем диаметр обечайки, расположенный в корпусе сепарационный блок, размещенный под центральным отверстием диска последнего смесительного блока, перекрывающий сечение центрального отверстия нижнего диска, и снабженный тангенциальными лопатками, расположенными по касательной к окружности, согласно техническому решению, нижний диск каждого смесительного блока жестко закреплен между фланцами частей корпуса, диаметр нижнего диска больше диаметра внутренней поверхности корпуса, а сепарационный блок имеет нижнее основание в форме на основе усеченного конуса, обращенного своим меньшим основанием к отверстию нижнего диска смесительного блока, и дополнительно содержит козырек, выполненный по периметру нижнего основания сепарационного блока и образующий щель между сепарационным блоком и внутренней поверхностью стенок корпуса, а лопатки сепарационного блока ориентированы в противоположную сторону, чем лопатки смесительных блоков.

Выполнение нижнего основания сепарационного блока в форме усеченного конуса, обращенного своим меньшим основанием к центральному отверстию нижнего диска смесительного блока, позволяет увеличить площадь сечения сепарационного блока, что, в свою очередь, уменьшает сопротивление устройства. Это позволяет увеличить производительность устройства, не увеличивая мощности нагнетающего или всасывающего вентилятора, что влияет на эффективность работы устройства в целом. При такой форме выполнения нижнего основания сепарационного блока смесь жидкости и газа продолжает двигаться по спирали, спускается по конусообразной поверхности нижнего основания сепарационного блока и, проходя между тангенциальными лопатками сепарационного блока, получает дополнительное ускорение. Лопатки сепарационного блока ориентированы в противоположную сторону, чем лопатки смесительных блоков, что обеспечивает направленное прохождение потока, который получает дополнительное ускорение. Дальше поток, на выходе из тангенциальных щелей сепарационного блока ударяется о стенки корпуса, жидкость стекает вниз и затем уходит через патрубок для отвода жидкости, а газ поднимается и выходит через патрубок для отвода газа. Козырек, выполненный по периметру сепарационного блока и образующий щель между сепарационным блоком и внутренней поверхностью стенок корпуса, не позволяет жидкости, осаждающейся из газожидкостной смеси, стекать по внешней нижней поверхности конусообразного основания и попадать в отвод для очищенного газа.

Козырек может быть выполнен как в виде отдельного элемента (кольца), соединенного с конусообразным основанием сепарационного блока, так и (что чаще) являться частью конусообразного основания сепарационного блока, в таком случае лопатки просто смещаются от края конусообразного основания к центру, образуя тем самым козырек.

При закреплении каждого нижнего диска смесительного блока жестко и герметично между фланцами корпуса и выполнении нижнего диска по диаметру большим, чем внутренний диаметр корпуса исключается прохождение газожидкостного потока по стенкам корпуса, минуя смесительные блоки, что повышает эффективность работы устройства. Такая конструкция позволяет также при необходимости быстро и легко разобрать корпус и прочистить или заменить смесительный блок.

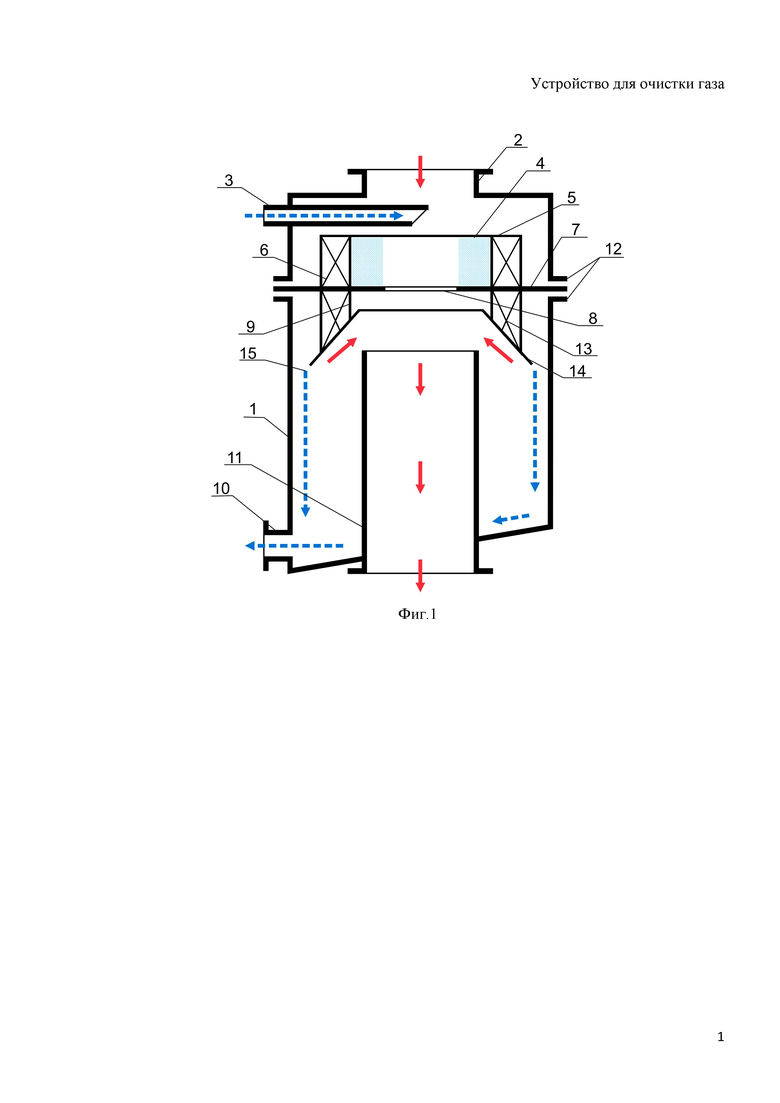

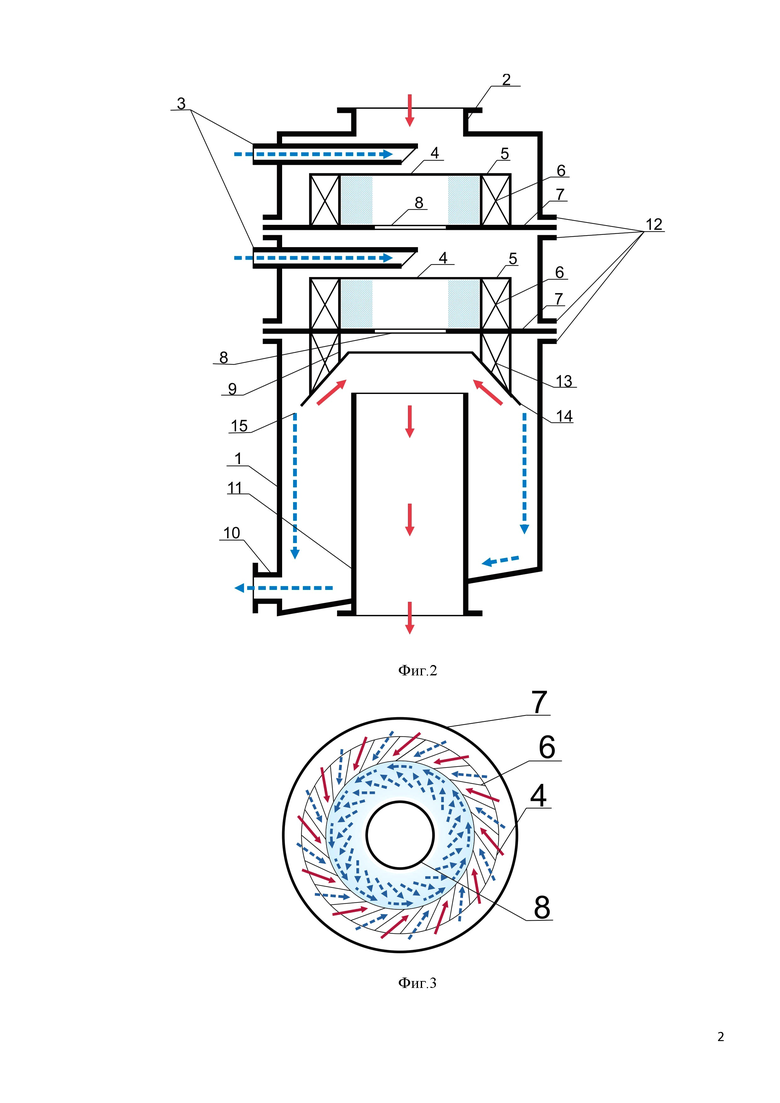

Описание устройства поясняется фигурами.

На фиг.1 приведена схема устройства, содержащего один смесительный блок (продольный разрез устройства).

На фиг.2 приведена схема устройства, содержащего два смесительных блока (продольный разрез устройства).

На фиг.3приведен поперечный разрез смесительного блока по линии А-А.

Позициями на фигурах показаны: 1 - корпус устройства, 2 - патрубок для подачи газа, 3 - патрубок для подачи жидкости, 4 – обечайка смесительного блока, 5 - верхний диск смесительного блока, 6 - лопатки смесительного блока, 7 – нижний диск смесительного блока, 8 – центральное отверстие смесительного блока, 9 – сепарационный блок с основанием в форме усеченного конуса, 10 - патрубок для слива жидкости, 11 - центральный патрубок для выхода газа, 12 – фланцы для крепления нижнего диска – 7 к корпусу – 1 и частей корпуса - 1 между собой, 13 - лопатки сепарационного блока, козырек – 14 сепарационного блока, щель - 15 между сепарационным блоком и внутренней поверхностью стенок корпуса – 1.

На фигурах не показаны средства для создания давления или разрежения в устройстве в процессе работы. Устройство может работать как под давлением, так и под разрежением без внесения изменений в конструкцию.

В целях описания заявляемого технического решения под газом понимают, в частности, как газообразное вещество в чистом виде, так и смесь различных газов, газовоздушную смесь, воздух и т.п. При этом очистка означает удаление примесей и загрязнений и/или отделение от газа частиц иных веществ.

Далее работа устройства поясняется на примере его использования для очистки газовоздушной смеси от пыли в конструкции с двумя смесительными блоками со ссылками на фигуры 1-3.

В устройство - 1 через патрубок - 2 подают газовоздушную смесь, а жидкость, например, воду подают через патрубок – 3. Жидкость и газовоздушная смесь заполняют пространство корпуса первого смесительного блока через равномерно расположенные по боковой поверхности отверстия в обечайке – 4. Лопатки – 6 смесительного блока, расположенные по касательной к обечайке – 4 и образующие тангенциальные щели в ней, являются единственным входом в смесительный блок для смеси газожидкостного потока, так как сверху обечайка – 4 закрыта верхним диском – 5, а снизу обечайка – 4 закреплена на нижнем диске – 7, который герметично и жестко закреплен на стенках корпуса – 1 с помощью фланцев - 12. Газожидкостный поток проходя через тангенциальные щели обечайки – 4, движется по лопаткам – 6, что задает ему вращательное круговое движение по направлению лопаток – 6. Под действием центробежных сил жидкость, поступающая в смесительный блок, прижимается к внутренней поверхности обечайки -4, где постоянно раскручивается поступающим газом. При этом внутри смесительного блока образуется газожидкостное кольцо, удерживаемое на внутренних поверхностях обечайки – 4. Газ с жидкостью двигаются по спиральной траектории от периферии к центру. Поскольку скорость газа в десятки раз превышает скорость жидкости, то при его прохождении через вращающееся газожидкостное кольцо, газ с жидкостью дробятся в поле центробежных сил на очень мелкие пузырьки с развитой быстрообновляемой поверхностью контакта (размеры пузырьков обратно пропорциональны центробежным ускорениям), что обеспечивает тщательное смешивание газа и жидкости, пока оно не заполнит пространство обечайки – 4 дойдя до центрального отверстия – 8 нижнего диска – 7. При этом сам смесительный блок остается неподвижным, вращается только газожидкостное кольцо. Далее через отверстие – 8 нижнего диска – 7 газожидкостный поток поступает во второй смесительный блок, работающий аналогично первому, в котором также происходит его раскручивание и дробление с образованием газожидкостного кольца. Если времени контакта между газом и жидкостью не хватает в первых двух смесительных блоках для требуемых параметров смешивания, то устройство может быть снабжено любым количеством аналогичных блоков, обеспечиваемых необходимое время контакта газа с жидкостью и их степени смешивания. Причем в каждый смесительный блок может быть введен дополнительный патрубок для подачи жидкости или газа. В процессе смешивания газовоздушной смеси и жидкости пыль прилипает к пузырькам жидкости на границах раздела. После выхода из последнего смесительного блока газожидкостная смесь попадает в сепарационный блок – 9, где происходит разделение жидкой фазы и газа. При этом газожидкостный поток, продолжая двигаться по спирали, спускается по конусообразной поверхности нижнего основания сепарационного блока - 9 и, проходя между лопатками - 13, расположенными тангенциально, получает дополнительное ускорение. Далее поток ударяется о стенки корпуса - 1, жидкость, с содержащимися в ней частицами пыли стекает вниз и удаляется через патрубок - 10 для отвода жидкости, а газ поднимается и выходит через патрубок -11 для отвода газа. Козырек - 14, выполненный по периметру сепарационного блока - 9 и образующий щель - 15 между сепарационным блоком - 9 и внутренней поверхностью стенок корпуса - 1, не позволяет жидкости стекать по внешней нижней поверхности конусообразного основания и предотвращает попадание жидкости в отвод - 11 для очищенного газа.

При этом жидкость, выводимая через сливной патрубок – 10, может быть собрана в резервуаре и после очистки вновь возвращена в смесительный блок через патрубок - 2, рециркулируя, таким образом, по замкнутому кругу. В то же время, очищенная газовоздушная смесь, прошедшая несколько смесительных блоков, после сепаратора - 9 поступает в патрубок 11 и может быть возвращена в помещение или выведена в атмосферу, либо собрана в резервуар для дальнейшего использования.

Фланцы – 12 для крепления нижнего диска – 7 к корпусу – 1 и частей корпуса - 1 между собой позволяют в ходе эксплуатации быстро разобрать корпус и прочистить и/или заменить один из смесительных блоков.

На фиг.3 показан разрез смесительного блока, где происходит смешение газа с жидкостью. Газ между лопатками - 6, установленными по касательной к внутренней окружности обечайки - 4, вместе с жидкостью поступают внутрь смесительного блока (за счет давления или разряжения, создаваемого вентилятором) и начинают вращаться. Под действием центробежных сил жидкость, поступающая в смесительный блок, прижимается к внутренней поверхности обечайки -4, где постоянно раскручивается поступающим газом. При этом внутри смесительного блока образуется газожидкостное кольцо, удерживаемое на внутренних поверхностях обечайки – 4. Газ с жидкостью двигаются по спиральной траектории от периферии к центру. Поскольку скорость газа в десятки раз превышает скорость жидкости, то при его прохождении через вращающееся газожидкостное кольцо, газ с жидкостью дробятся в поле центробежных сил на очень мелкие пузырьки с развитой быстрообновляемой поверхностью контакта (размеры пузырьков обратно пропорциональны центробежным ускорениям), что обеспечивает тщательное смешивание газа и жидкости, пока оно не заполнит пространство обечайки – 4 дойдя до центрального отверстия – 8 нижнего диска – 7.

Таким образом, предлагаемое устройство за счет того, что силы, удерживающие жидкость в барботажном слое, на порядок и больше выше гравитационных, поверхность контакта в 100 раз больше, чем в обычных насадочных аппаратах, обеспечивает высокоэффективную отделение дисперсионных частиц от газов, паров и воздуха, в то же время конструкция имеет низкую металлоемкость и надежность в эксплуатации. Таким образом, по сравнению с ближайшим аналогом повышена эффективность работы устройства.

Устройство может найти широкое применение: для абсорбционной очистки газов от вредных примесей (окислы серы, азота; фтористый и хлористый водород, хлор, фтор, аммиак и т.д.), мокрой очистки вентиляционных выбросов от мелкой пыли, испарительного увлажнения и охлаждения воздуха, снижения температуры дымовых газов, утилизации тепла отходящих газов.

Представленные фигуры и описание конструкции устройства не исчерпывают возможные варианты исполнения и не ограничивают каким-либо образом объем заявляемого технического решения. Возможны иные варианты исполнения в объеме заявляемой формулы. Заявленное устройство может также использоваться в качестве скруббера, абсорбера, десорбера, контактного теплообменника, химического реактора в технологических процессах. В частности, устройство может быть использовано для осушения дымовых газов котельных. Например, для котельных работающих на газе, влагосодержание дымовых газов равно d=150 грамм на килограмм дымового газа. А температура конденсации равна 60 градусов. После осушки влагосодержание дымовых газов может быть уменьшено до 50 грамм на килограмм дымового газа. А температура конденсации может упасть до 40 градусов. Одновременно с осушкой дымовых газов происходит утилизация тепла дымовых газов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для очистки газа | 2022 |

|

RU2787480C1 |

| Система для очистки газа | 2022 |

|

RU2792571C1 |

| Устройство для очистки газа | 2020 |

|

RU2756745C1 |

| Устройство для очистки газа | 2020 |

|

RU2771825C1 |

| Устройство для очистки газа | 2023 |

|

RU2811229C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ГАЗА И ВОЗДУХА | 2009 |

|

RU2404838C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ГАЗА И ВОЗДУХА | 2011 |

|

RU2462294C1 |

| Устройство комплексной очистки дымовых газов и загрязненного воздуха | 2021 |

|

RU2752481C1 |

| Способ очистки парогазовой смеси от паров низкокипящей жидкости и установка для его осуществления | 2019 |

|

RU2702565C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ГАЗА ОТ ЖИДКИХ И ТВЕРДЫХ ЧАСТИЦ | 2013 |

|

RU2536991C1 |

Изобретение относится к химической, металлургической, энергетической, пищевой и другим отраслям промышленности, где необходима очистка воздуха от примесей. Устройство для очистки газа, включающее цилиндрический вертикально ориентированный корпус с патрубками для подвода газа и жидкости в верхней его части и с патрубками для отвода жидкости и газа в нижней его части, корпус состоит из, как минимум, двух частей, расположенных одна на другой, каждая из которых представляет собой цилиндрический корпус с фланцами, выполненными с возможностью соединения частей корпуса друг с другом, и размещенные в корпусе один над другим смесительные блоки, каждый из смесительных блоков имеет обечайку с тангенциальными щелями в стенках, образованными тангенциальными лопатками, расположенными по касательной к окружности, верхняя часть обечайки закрыта верхним диском, диаметр которого равен диаметру обечайки, а нижняя часть обечайки закреплена на нижнем диске, который содержит центральное отверстие, диаметр которого меньше, чем диаметр обечайки, сепарационный блок, размещенный под центральным отверстием диска последнего смесительного блока, перекрывающий сечение центрального отверстия нижнего диска и снабженный тангенциальными лопатками, расположенными по касательной к окружности, при этом нижний диск каждого смесительного блока жестко закреплен между фланцами частей корпуса, диаметр нижнего диска больше диаметра внутренней поверхности корпуса, а сепарационный блок имеет нижнее основание в форме на основе усеченного конуса, обращенного своим меньшим основанием к отверстию нижнего диска смесительного блока, и дополнительно содержит козырек, выполненный по периметру нижнего основания сепарационного блока и образующий щель между сепарационным блоком и внутренней поверхностью стенок корпуса, а лопатки сепарационного блока ориентированы в противоположную сторону, чем лопатки смесительных блоков. Технический результат заключается в повышении эффективности работы устройства. 3 ил.

Устройство для очистки газа, включающее цилиндрический вертикально ориентированный корпус с патрубками для подвода газа и жидкости в верхней его части и с патрубками для отвода жидкости и газа в нижней его части, корпус состоит из, как минимум, двух частей, расположенных одна на другой, каждая из которых представляет собой цилиндрический корпус с фланцами, выполненными с возможностью соединения частей корпуса друг с другом, и размещенные в корпусе один над другим смесительные блоки, каждый из смесительных блоков имеет обечайку с тангенциальными щелями в стенках, образованными тангенциальными лопатками, расположенными по касательной к окружности, верхняя часть обечайки закрыта верхним диском, диаметр которого равен диаметру обечайки, а нижняя часть обечайки закреплена на нижнем диске, который содержит центральное отверстие, диаметр которого меньше, чем диаметр обечайки, сепарационный блок, размещенный под центральным отверстием диска последнего смесительного блока, перекрывающий сечение центрального отверстия нижнего диска и снабженный тангенциальными лопатками, расположенными по касательной к окружности, отличающееся тем, что нижний диск каждого смесительного блока жестко закреплен между фланцами частей корпуса, диаметр нижнего диска больше диаметра внутренней поверхности корпуса, а сепарационный блок имеет нижнее основание в форме на основе усеченного конуса, обращенного своим меньшим основанием к отверстию нижнего диска смесительного блока, и дополнительно содержит козырек, выполненный по периметру нижнего основания сепарационного блока и образующий щель между сепарационным блоком и внутренней поверхностью стенок корпуса, а лопатки сепарационного блока ориентированы в противоположную сторону, чем лопатки смесительных блоков.

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ГАЗА И ВОЗДУХА | 2009 |

|

RU2404838C1 |

| Способ для очистки газообразных выбросов и устройство для его осуществления | 1990 |

|

SU1820857A3 |

| Многокамерный тепломассообменный аппарат | 1983 |

|

SU1098556A1 |

| Тепломассообменный аппарат | 1985 |

|

SU1309376A1 |

| GB 469406 A, 23.07.1937 | |||

| WO 2004011119 A2, 05.02.2004. | |||

Авторы

Даты

2018-11-14—Публикация

2018-04-24—Подача