со

00

ел

С71

а

Изобретение относится к аппарата для проведения физико-химических процессов между газом и жидкостью, при которых выделяются тепло, и может быть использовано в химической, фармацевтической, нефтехимической

и других отраслях промышленности.

Важным фактором в работе теплообменных многоступенчатых аппаратов (колонн) для систем газ - жидкость является эффективное взаимодействие между фазами и последующая надежная сепарация жидкости после каждой ступени. Так как многие физико-химические процессы, происходящие между газом и жидкостью, сопровождаются значительным выделением тепла, то для эффективной работы всех ступеней необходимо отводить тепло после каждой ступени. Для Э.ТОГО требуются специальные теплообменные устройства, которы размещают внутри колонн или устанавливают вне аппарата. При этом важно, чтобы охладитель обладал хорошими теплообменными характеристиками и вписывался так, чтобы не увеличились общие габариты коЛОННЫ.

Известна колонна для проведения процессов в системе газ - жидкость, в которой в зоне завихрителя установлен охлаждающий змеевик, способствующий более интенсивному проведению процессов, сопровождающи ся выделением тепла. Контактные устройства выполнены в виде ситчатых тарелок, на каждой из которых установлен конический патрубок и завихритель Cl.

Недостатком аппарата является ограничение по скорости, так как.с увеличением скорости увеличивается брызгоунос) что влияет на эффективность аппарата. Кроме того, в контактном устройстве забивается сйтчатая решетка. Колонны имеют большие размеры, они металлоемки.

Известен многокамерный теплообменный аппарат, включающий корпус с патрубками для ввода и вывода фаз с контактными ступенями, содержащими завихряющее устройство, сепаратор, поддон и центральный патрубок.

Газ поступает через тангенциальные щели завихрителя в рабочую зону камеры, дробит поступившую по сливной трубке жидкость на мелкие капли, вовлекая их во вращательное движение. В результате образуется динамический вращакщийся двухфазный слой, в котором обеспечивается непрерывное обновление поверхности. После контакта фаз жидкость сливается через о.тверстия в нижней стенке, а газ идет вверх в центральный патрубок, где на сетчатом цилиндре происходит сепарация частиц жидкости, а затем идет в вышележащую ступень C2J.

Однако известный аппарат обеспечивает эффективную работу всех ступеней, если он используется для процессов, протекающих без выделения тепла. Если аппарат используется для процесса, идущего с выделением тепла, то при подаче предварительно охлажденной жидкости будет эффективно работать только первая ступень по ходу движения жидкости. Затем жидкость по мере продвижения из одной ступени в другую будет нагреваться, а интенсивность работы ступени снижаться.

Целью изобретения является интенсификация процессов во всех ступеня контакта фаз за счет интенсивного отвода тепла и надежной сепарации частиц жидкости из газового потока на каждой ступени.

Поставленная цель достигается тем, что в многокамерном тепломассообменном аппарате, включающем корпус с патрубками для ввода и вывода фаз с контактными ступенями, содержащими завихряющее устройство, сепаратор, поддон и центральный патрубок, верхний конец центрального патрубка расположен в поддоне в|лшележащей ступени и снабжен коаксиально установленным внутри него кольцом с .отбортованной верхней кромкой а аппарат снабжен неподвижным профилированным диском с центральными жестко закрепленными лопатками, устновленными над кольцом с отбортованной верхней кромкой.

Кроме того, центральный патрубок каждой ступени снабжен герметично установленным кожухом с патрубками для подачи и отвода хладагента.

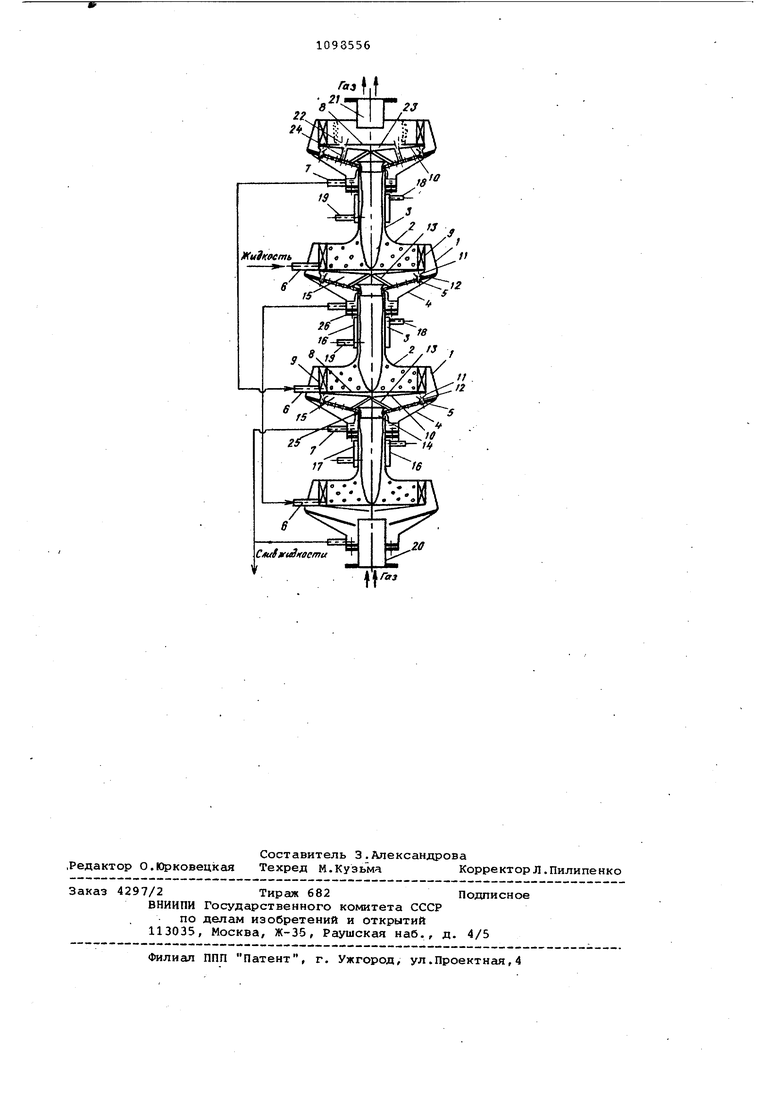

На чертеже изображен многокамерный тепломассообменный аппарат, продольный разрез.

Аппарат состоит из отдельных конструктивных ступеней, выполненных в виде вихревых; камер, расположенных одна над другой. Каждая камера образована конической обечайкой 1, верхней профилированной стенкой 2, переходящей в центральный патрубок 3, и кольцевым поддоном 4 с верхней перфорированной конической стенкой 5. Камера снабжена патрубкалад 6 для подвода жидкости и 7 для слива жидкости.

В центральной части камеры образована рабочая зона, ограниченная верхней профилированно1. стенкой 2, нижней плоской стенкой 8 и завихрителем 9с тангенциальными щелями.

Снизу к стенке 8 жестко закреплен .профилированный дирк 10, переходящий в кольцевой сборник 11 со сливной трубкой 12. Конец трубки введен в кольцевой поддон 4. В центре диска 10 закреплены ло патки 13, на которых установлено с зазором относительно внутренней поверхности центрального патрубка 3 кольцо 14 с отбо)товкой верхней кромки. Между перфорированной стенкой 5 и диском 10 образован кольцевой канал 15 для подачи газа в камеру, Снаружи центрального патрубка 3 концентрично ему герметично закреп лен кожух 16, представляющий собой обечайку, ограниченную с двух сторон крышками. Между ними образуется полость 17 для циркуляции хладоносителя. Кожух 16 снабжен патру ками 18 для и 19 для слива хладоносителя. Нижняя камера, первая по ходу движения газа, снабжена патрубком для подачи газа в аппарат, верхняя последняя - выхлопным патрубком 21 В нижней камере газ до поступления в рабочую зону не контактирует с жидкостью, поэтому в ней не устано;злен сепаратор, и коническая сте ка 5 кольцевого поддона 4 выполнен без перфорации. Так как в верхнюю . камеру жидкость не поддается, то о выполняет только роль сепаратора, поэт-ому отсутствует узел охла кдения, а для слива отсепарированныхкапелек в нижней стенке 8 сделан отверстия 22. Полость 23, образова ная между стенкой 8 и профилирован диском 10, соединена с кольцевым поддоном 4 трубкой 24. Центральный патрубок 3 калщой нижележащей ступени введен в кольцевой поддон 4 вышележащей ступени и установлен так, чтобы между его торцевой кромкой и перфорированной Конической стенкой 5 образовался кольцевой зазор 25, через который жидкость сливается в кольцевой поддон 4, причем центральный патрубок 3 нижележащей ступени при помощ фланца 26 крепится шпильками к кольцевому поддону 4 вышележащей ступени. Аппарат работает следующим образом. Газ вводится в нижнюю ступень . аппарата через патрубок 20 подачи газа, затем проходит через тангенциальные щели -завихрителя 9, приобр тая за счет энергии газового потока вращательное движение, поступает в рабочую зону. В рабочую зону также поступает охлажденная на вышележащей ступени жидкость . Газ на выходе из тангенциальных щелей дробит жидкость на мелкие частицы и вовлекает их в совместное вращательное движение, образуя двухфазный вращающийся пенный поток, в котором протекают процессы тепломассообмена. Так как слив жидкости происходит сверху,а центробежные силы прижимают газожидкостную смесь к периферии, то в центре образуется в виде воронки зона разрежения. В аппарате пенньлй динамический поток занимает значительный объем в рабочей зоне, причем во вращающемся слое происходит быстрое обновление поверхности контакта фаз. Это обеспечивает развитую поверхность контакта фаз, а в результате - эффективный тепломассообмен. Вращаясь, мелкодисперсная газожидкостная смесь движется по верхней профилированной стенке 2 к центральному патрубку 3. Газ отделяется на воронкообразной поверхности газожидкостного слоя, а жидкость тонким слоем поднимается вверх по внутренней поверхности центрального патрубка 3, при этом оставшиеся в жидкости газовые пузыри выделяются из тонкой пленки. За счет циркуляции хладоносителя в полости 17 в тонком слое пленки происходит интенсивное охлаждение жидкости. Охлажденная жидкость сливается через кольцевой зазор 25 в кольцевой поддон 4 вЕЛшележащей ступени, а затем отводится через патрубок 7 и подается в рабочую зону нижележащей ступени. При повороте пленки жидкости в кольцевой зазор 25 с кромки патрубка мелкие капельки жидкости могут срываться и вновь попадать в газовый поток. Для предотвращения этого кол.ьцо 14 выполнено с отбортовкой верхней кромки и установлено с зазором относительно центрального патрубка 3, благодаря чему сорвавшиеся частицы жидкости направляются в зазор межд/ кольцом 14 и центральным патрубком Зи за счет отбортованной кромки кольца попадают на перфорированную стенку 5 поддона, через отверстия которой стекают в кольцевой поддон 4. Отделившись от жидкости, газовый, поток, вращаясь, поднимается по - центральному патрубку 3, проходит сепаратор и идет к завихрителю 9 вышележащей ступени. Очистка газа от капель происходит по ходу движения газового потока. Часть капель отбивается на лопатках 13, затем часть капель оседает на профилированном диске 10, особенно в центральной его части. Благодаря профилировке капли газовым потоком перемещаются по поверхности диска и попадают в кольцевой сборнк 11, и поток по сливной трубке12 стекает в кольиевой поддон 4. Проскочившие с вращающимся газовым потоком частицы оседают на конической обечайке 1 и стекают по ней в кольцевой поддон 4 через отверстия в перфорированной стейке подцона.

Энергия газового потока не пол- . ностью теряется на ступени, ипройдя через тангенциальные щели следукядей ступени, газ получает дополнительную подкрутку и поступает в рабочую зону. Поэтому при такой организации движения потока энергия газового потока используется наиболее рационально. Процессы на каждой ступени повторяются.

В верхнюю ступень жидкость не подается, позтому, пройдя через сепаратор, газ попадает в сухую рабочую зону. Если в газе остались еще частички жи дкости, то они за счет вращения и изменения направления потока оседают и стекают через отвер стия 22 в полость 23 и по трубке 24 стекйют в кольцевой поддон 4. Газ выводится из аппарата через выхлопной патрубок 21.

В известныхпротивоточных аппарата где газ идет снизу, а жидкость сверху, .верхняя ступень работает лучше, чем нижняя. Это происходит потому, что в процессе работы жидкости в первой ступени нагревается, идет во вторую и там еще нагревается и так далее. Соответственно эффективность работы ступени снижается.

Конструкция предлагаемого аппарат позволяет после контакта фаз на кажд ступени интенсивно отводить тепло, выделенное при этом, и надежно сепарировать частицы жидкости из газового потока. Благодаря сливу жидкости в верхней части кам&ры. жидкость при движении вверх за счет энергии вращающегося газового потока образует на внутренней поверхности центРсяьного патрубка тонкую пленку. Наружная поверхность центрального патрубка омлвается хладоносителем, циркулируемз1м в полости между центральным патрубком и кожухом. В результате, в каждой камере образован эффективный пленочный охладитель. Перед поступлением газа в рабочую зону вышележгицей ступени он подвергается тщательной очистке от капель на сепараторе. Капли отбиваются на лопатках, оседают на профилированном диске и стекают в подцон. Бла,годаря кольцу отбортовкой предотвращается вторичное загрязнение потока.

Таким образом, в предлагаемом аппарате создаются наилучшие условия для интенсификсщии процессов.

Аппарат был установлен на линии получения формалина для завершения операции хемосорбции метанола и формальдегида с образованием водно-метаноловых растворов формальдегида. В аппарат подавались отходящие газы после абсорбционной колонны, которые в настоящее время выЗрасывают в атмосферу.

Результаты испытаний показали, что на одной технологической линии мощностью 30 тыс.т формалина в год дополнительно можно получить формалина до 3,78 кг/.ч и метанола до 42,73 кг/ч. Аппарат удобен в эксплуатации и имеет хорошие тепломассообменные характеристики.

Так как формальдегид является сырьем для получения удобрений, штастмасс и других видов продукции, то возможность получения его без дополнительного расхода сырья является важной народнохозяйственной згшачей.

В. условиях быстрого развития производств химической промышленности внедрение эффективных тепломассообмен ных аппаратов имеет болшое значение и является одним из факторов, улучшающих технико-экономческие показатели по всей отрасли.

| название | год | авторы | номер документа |

|---|---|---|---|

| Многокамерный тепломассообменный аппарат | 1981 |

|

SU980745A1 |

| ВИХРЕВОЕ КОНТАКТНОЕ УСТРОЙСТВО | 2023 |

|

RU2791822C1 |

| КОНТАКТНОЕ УСТРОЙСТВО ВИХРЕВОГО ТИПА | 2023 |

|

RU2797870C1 |

| Пенно-вихревой аппарат | 1981 |

|

SU969299A1 |

| КОНТАКТНОЕ УСТРОЙСТВО ДЛЯ ТЕПЛОМАССООБМЕННОГО АППАРАТА | 2022 |

|

RU2780517C1 |

| КОНТАКТНАЯ ТАРЕЛКА ДЛЯ ВИХРЕВЫХ ТЕПЛОМАССООБМЕННЫХ АППАРАТОВ | 1996 |

|

RU2152240C1 |

| КОНТАКТНАЯ ТАРЕЛКА ДЛЯ ВИХРЕВЫХ ТЕПЛОМАССООБМЕННЫХ АППАРАТОВ | 1995 |

|

RU2081657C1 |

| Тепломассообменная колонка | 1984 |

|

SU1214123A1 |

| ТЕПЛОМАССООБМЕННЫЙ АППАРАТ | 1987 |

|

SU1480193A1 |

| ВИХРЕВОЙ АППАРАТ ДЛЯ ПРОВЕДЕНИЯ ФИЗИКО-ХИМИЧЕСКИХ ПРОЦЕССОВ С НИСХОДЯЩИМ ПОТОКОМ ФАЗ | 2004 |

|

RU2287359C2 |

1. МНОГОКАМЕРНЫЙ ТЕПЛОМАССООБМЕННЫЙ АППАРАТ, включающий корпус с патрубками для ввода и вывода фаз с контактными ступенями, содержащими завихряющее устройство, сепаратор, поддон и центральный патрубок, отличающийся тем, что, с целью интенсификации процессов во всех ступенях контакта фаз за счет интенсивного отвода тепла и надежной сепарации частиц жидкости из газового потока на каждой ступени, верхний конец центрального патрубка расположен в ггоддоне вышележащей ступени и снабжен коаксйально установленным внутри него кольцом с отбортованной верхней кромкой , а .аппарат снабжен неподвижным профилированным диском с центральными жестко закрепленными лопаткамк, установленными над кольцом с отбортованной верхней кромкой. 2. Аппарат по п. 1, отличаю-д щ и и с я тем, что центральныйШ патрубок каждой ступени снабжен герСО метично установленным кожухом с патрубками для подачи и отвода хладс агента.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССР № | |||

| Колонна для проведения процессов тепло-массообмена в системах газ(пар)-жидкость | 1974 |

|

SU480422A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Многокамерный тепломассообменный аппарат | 1981 |

|

SU980745A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1984-06-23—Публикация

1983-05-06—Подача