ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

[0001]

Настоящее изобретение относится к усилителю бампера и транспортное средство, включающее в себя этот усилитель бампера.

УРОВЕНЬ ТЕХНИКИ

[0002]

Кузов транспортного средства, такого как автомобиль, включает в себя различные элементы конструкции. Один из таких элементов конструкции включает в себя усилитель бампера (далее именуемый также «УБ»). УБ, который также называют брусом бампера, крепится к передней части транспортного средства. УБ также можно крепить к задней части транспортного средства. Это делается с целью выдержать нагрузку при столкновении, тем самым гарантируя безопасность людей в транспортном средстве. В типичном случае, УБ формируют, объединяя панель, изготовленную из листа стали и имеющую шляпообразное поперечное сечение, с закрывающей пластиной (далее именуемый также a «ЗП»), которая изготовлена из листа полосовой стали. Фланец панели и ЗП наложены друг на друга, а накладываемая часть соединена посредством сварки.

[0003]

От УБ одновременно требуются и способность противодействовать столкновению, и легковесность. Иными словами, от УБ требуется эффективность энергопоглощения (поглощаемая энергия (ПЭ)/масса). Эффективность энергопоглощения - это величина, получаемая путем деления поглощаемой энергии УБ на массу УБ. Чтобы удовлетворить эти требования, обычно предлагали УБ, в которых с выгодой придавали панели форму, имеющую шляпообразное поперечное сечение.

[0004]

В национальной публикации международной заявки № 2007-521173 на патент (патентный документ 1) раскрыт брус бампера, который включает в себя панель, имеющую усиленную часть в центральной зоне в своем продольном направлении. Усиленная часть предусмотрена по меньшей мере в одном фланце из двух фланцев. Усиленная часть выступает криволинейно от края фланца. В патентном документе 1 наличие усиленной части в некоторой части панели описано как могущее повысить характеристику энергопоглощения всего бруса бампера в целом.

[0005]

В публикации заявки на патент Японии № 2011-219001 на патент (патентный документ 2) раскрыт УБ, который включает в себя панель, имеющей валик вогнутой формы во фланце. Валик вогнутой формы образует канал, который обеспечивает сообщение между пространством внутри и пространством снаружи УБ. В патентном документе 2 описано, что наличие валика во фланце панели описано как обеспечивающее протекание покрывающей жидкости в УБ во время производства кузова транспортного средства, гарантируя при этом прочность УБ.

ПЕРЕЧЕНЬ ЦИТИРУЕМЫХ ДОКУМЕНТОВ

Патентные документы

Патентный документ 1: Национальная публикация международной заявки на патент № 2007-521173

Патентный документ 2: публикация заявки на патент Японии № 2011-219001 на патент

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Техническая задача

[0007]

Чтобы - в дополнение к приданию панели выгодной формы - успешно достичь одновременно и способности противодействовать столкновению, и легковесности, обычно принимают меры к увеличению прочности материала УБ.

[0008]

Вместе с тем, по мере увеличения прочности материала, становится вероятнее наступление отрыва соединяемой части между панелью и ЗП. Это имеет следующие причины. Во-первых, из-за дополнительных элементов для повышения прочности материала, прочность соединяемой части локально уменьшается за счет сварки. Во-вторых, если величина деформации УБ из-за нагрузки при столкновении постоянна, то, поскольку прочность материала увеличивается, увеличивается и нагрузка, действующая на соединяемую часть.

[0009]

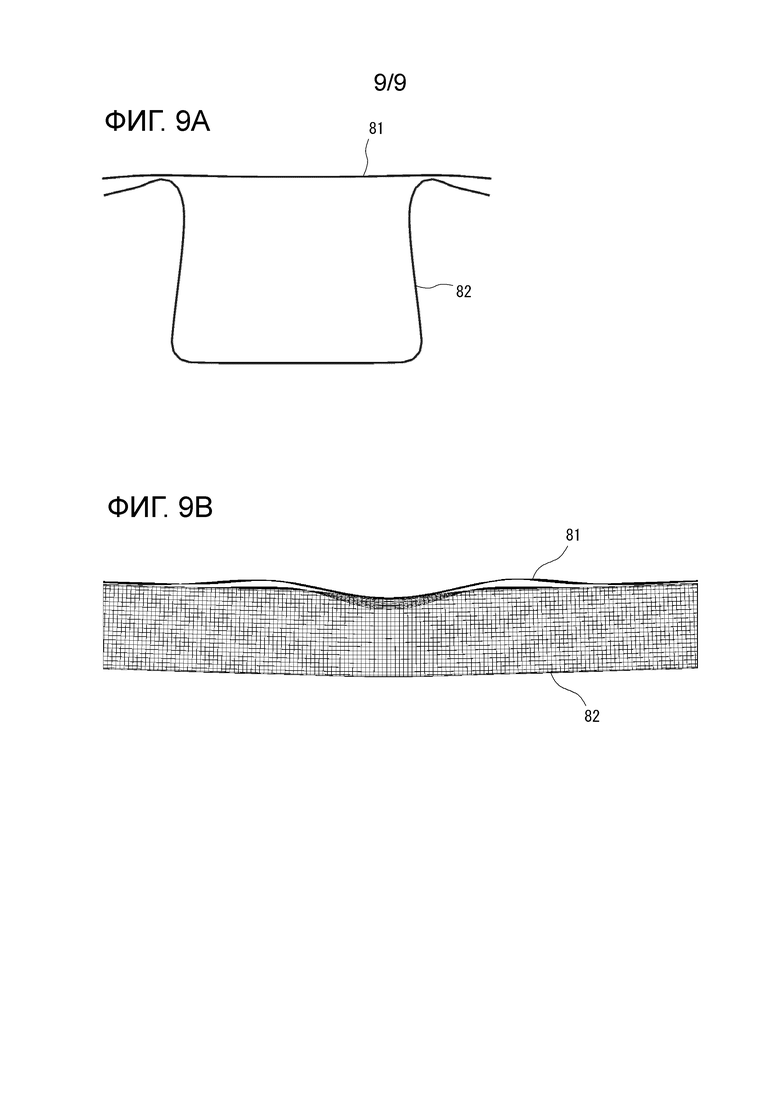

На фиг.9A и 9B представлены схематические изображения, позволяющие показать один пример поведения деформации УБ, которая вызывает отрыв соединяемой части. В примере, показанном на фиг.9A и 9B, УБ состоит из ЗП 81 и панели 82. УБ расположен так, что ЗП 81 обращен наружу от транспортного средства. Следовательно, нагрузка при столкновении прикладывается со стороны ЗП 81. На фиг.9A представлено рассматриваемое сбоку транспортного средства поперечное сечение УБ, прикрепляемого к транспортному средству. На фиг.9B представлен рассматриваемый сверху транспортного средства вид в плане УБ, прикрепленного к транспортному средству.

[0010]

Когда нагрузка при столкновении прикладывается со стороны ЗП 81, как показано на фиг.9A, фланец панели 82 деформируется в направлении распространения нагрузки при столкновении. Более того, как показано на фиг.9B, ЗП 81 отклоняется волнообразно. В результате этого, в соединяемой части создается сила отрыва. Когда соединяемый участок, например, такой как, соединяемая часть, делают не сплошным посредством точечной сварки, на соединяемой части происходит концентрация силы отрыва, вызывая отрыв соединяемой части на ранней стадии. Кроме того, когда соединяемый участок, например, такой как, соединяемая часть, делают сплошным посредством лазерной сварки, локализация силы отрыва подавляется, и можно ожидать эффекта подавления, противодействующего отрыву соединяемой части. Вместе с тем, эффекта подавления самой деформации УБ, который вносит отрыв соединяемой части, не будет. Следовательно, когда прочность материала увеличивают, не изменяя толщину листа, или когда увеличивают толщину листа, не изменяя прочность материала, в соединяемой детали генерируется сила отрыва, которая не меньше силы сопротивления, приводящая к отрыву соединяемой детали.

[0011]

В соответствии с методами согласно патентным документам 1 и 2, есть возможность подавить деформацию фланца, показанную на фиг.9A. Вместе с тем, подавить отклонение ЗП, которое показано на фиг.9B, невозможно. Поэтому избежать отрыва соединяемой детали трудно даже с помощью методов согласно патентным документам 1 и 2.

[0012]

Если в соединяемой части возникает отрыв, нагрузка, которую может выдержать сам УБ, уменьшается, и энергопоглощение уменьшится. По этой причине, достижение в достаточной мере эффектов повышения прочности материала затрудняется.

[0013]

Данное изобретение и было сделано ввиду вышеописанных ситуаций. Одна задача данного изобретения состоит в том, чтоб разработать усилитель бампера и транспортное средство, которые смогут обеспечить подавление отрыва соединяемой части при столкновении и достаточное поглощение нагрузки при столкновении.

Решение задачи

[0014]

Усилитель бампера, соответствующий варианту осуществления данного изобретения, включает в себя первый элемент и второй элемент. Первый элемент включает в себя плоскую пластину и два первых бортика. Плоская пластина простирается в некотором направлении. Первые бортики соответственно соединены с двумя боковыми краями плоской пластины вдоль упомянутого направления и предусмотрены в некоторой части боковых краев плоской пластины или на всем их протяжении. Второй элемент включает в себя верхнюю пластину, две вертикальные стенки, два фланца и два вторых бортика. Верхняя пластина простирается в упомянутом направлении. Вертикальные стенки соответственно соединены с двумя боковыми краями верхней пластины вдоль упомянутого направления. Фланцы соответственно соединены с обеими вертикальными стенками. Вторые бортики предусмотрены соответственно соединенными с боковыми краями обоих фланцев вдоль упомянутого направления и соответствующими первым бортикам. Оба фланца второго элемента соединены с плоской пластиной первого элемента. Первые бортики отогнуты на стороне второго элемента.

[0015]

Кроме того, транспортное средство в соответствии с вариантом осуществления данного изобретения включает в себя вышеописанный усилитель бампера в своей передней части или задней части. Далее, первый элемент обращен наружу от транспортного средства.

Преимущества изобретения

[0016]

Усилитель бампера и транспортное средство в соответствии с вариантом осуществления данного изобретения позволяют подавлять отрыв соединяемой части при столкновении и эффективно поглощать нагрузку при столкновении.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0017]

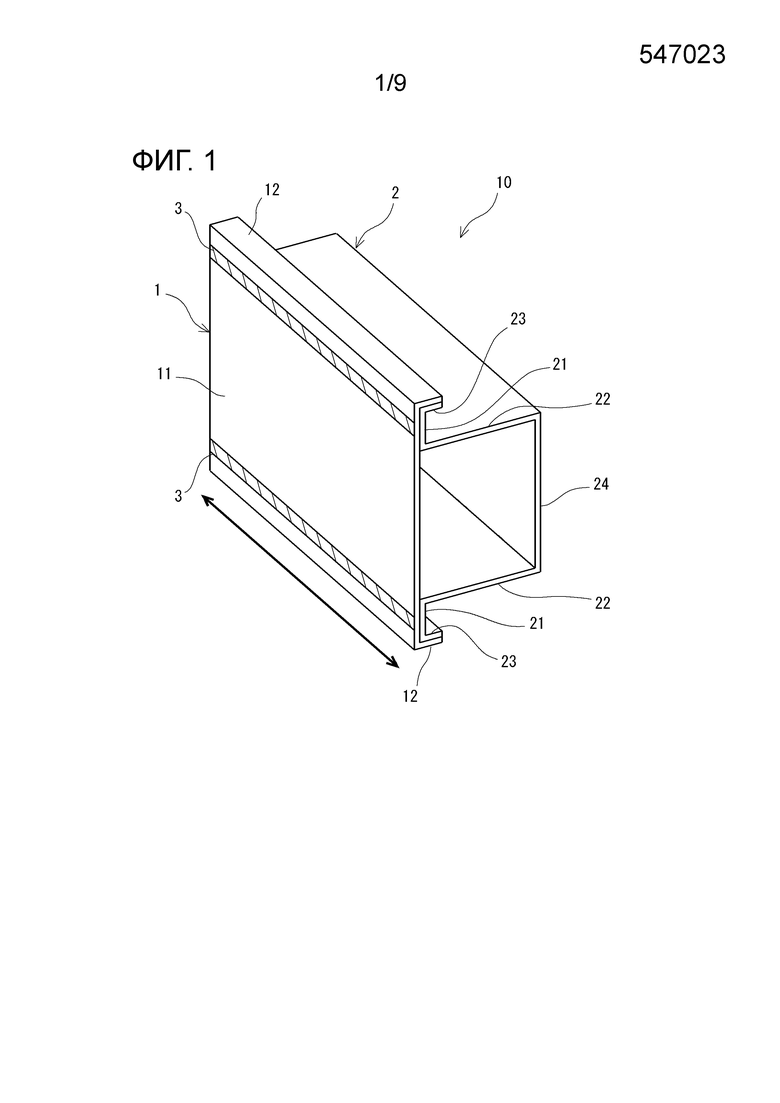

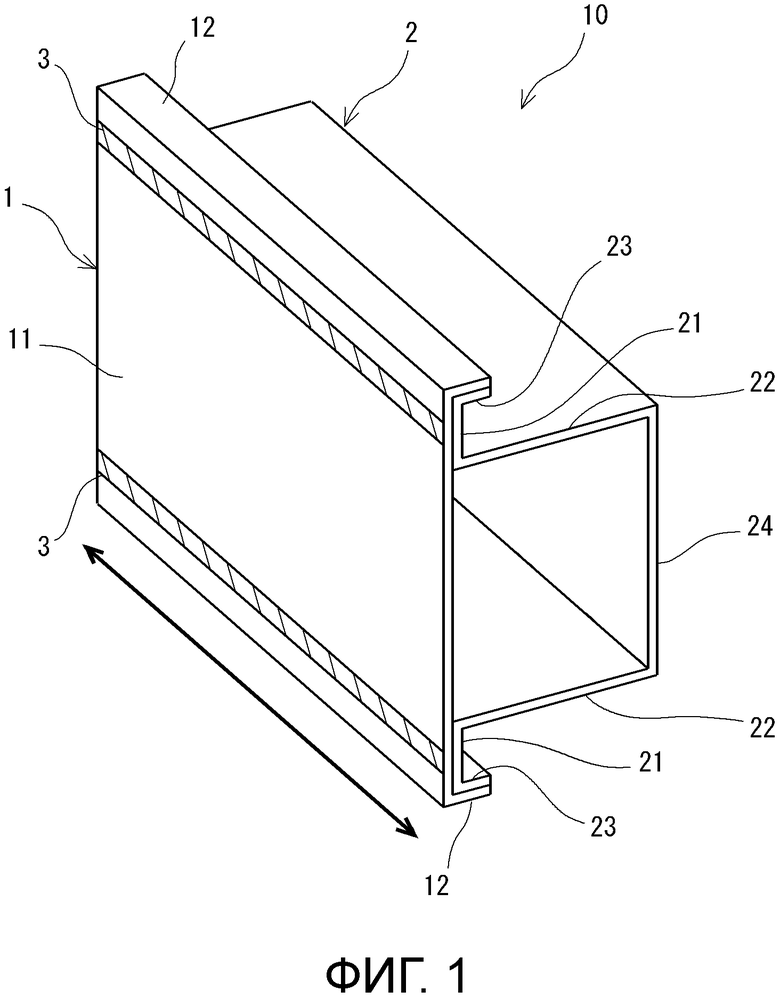

На фиг.1 представлен вид в перспективе, иллюстрирующий один пример усилителя бампера согласно представляемому варианту осуществления.

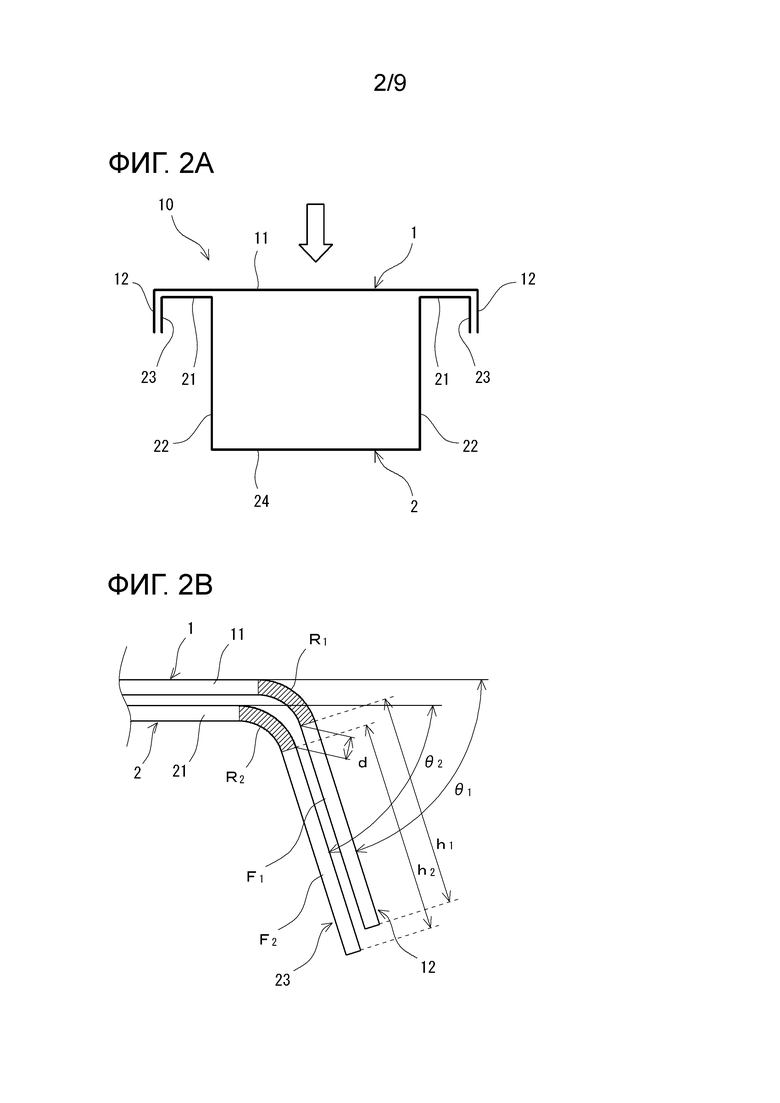

На фиг.2A представлено поперечное сечение усилителя бампера согласно представляемому варианту осуществления.

На фиг.2B представлено поперечное сечение в увеличенном масштабе части усилителя бампера, показанного на фиг.2A.

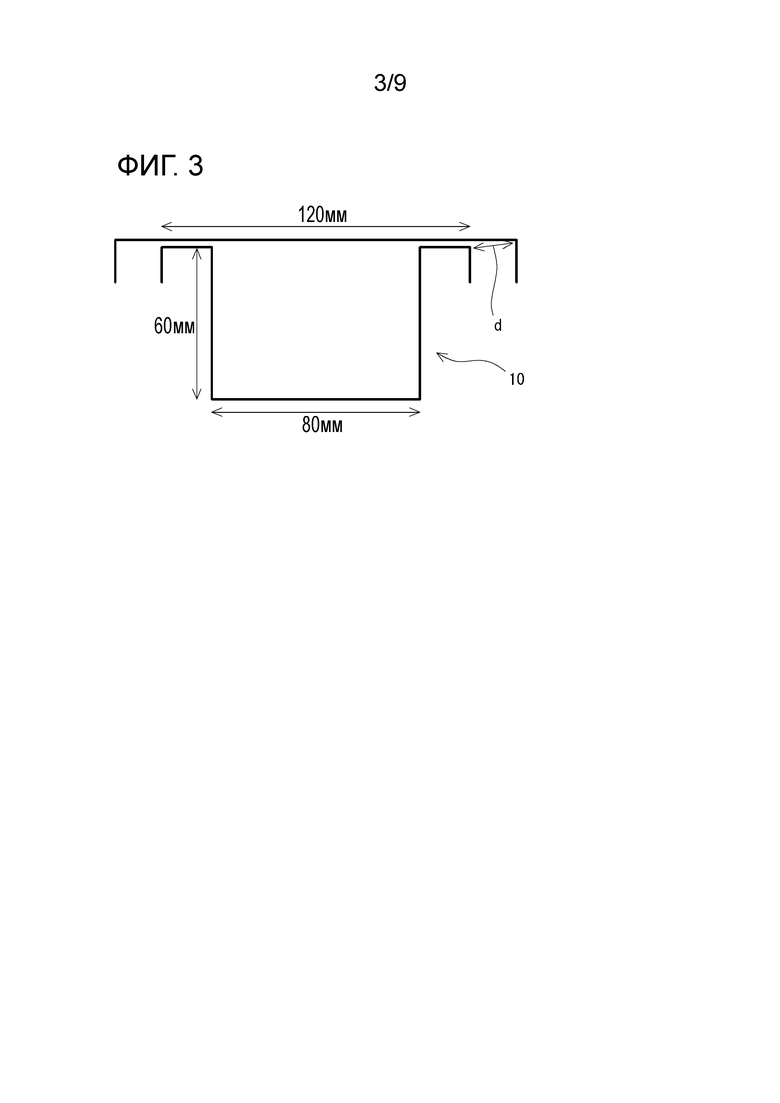

На фиг.3 представлено поперечное сечение, схематически иллюстрирующее усилитель бампера согласно представляемому варианту осуществления, который использован для исследования, связанного с отрывом соединяемой части.

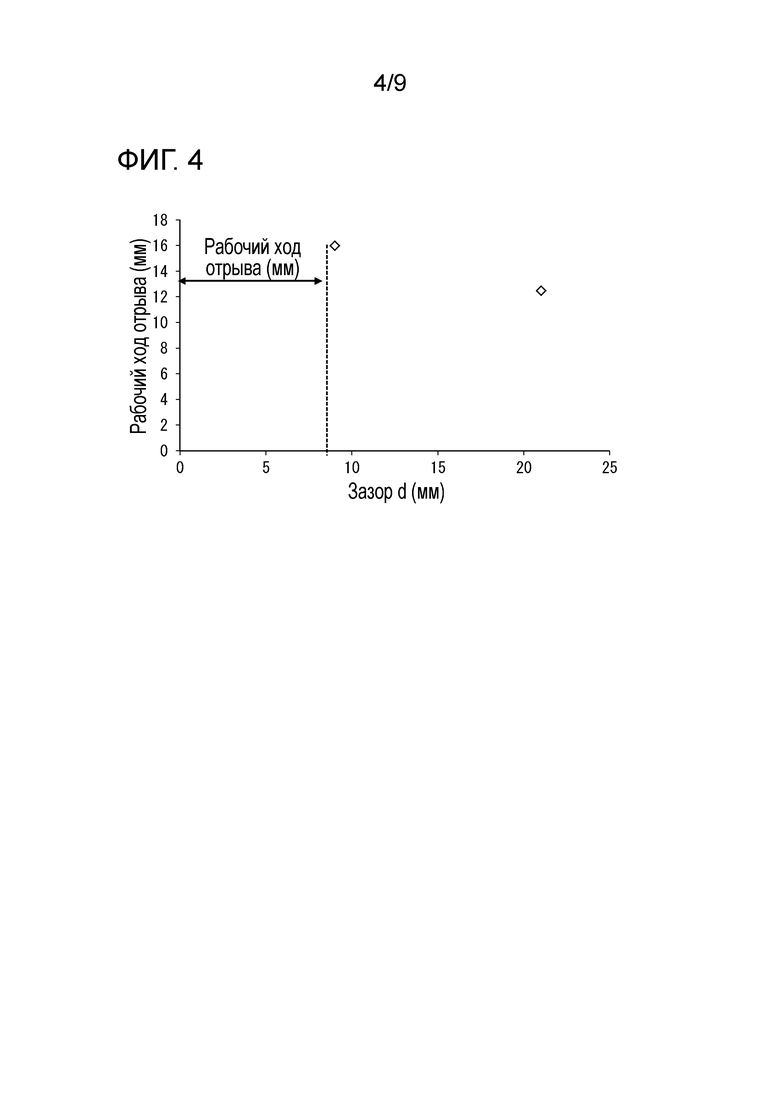

На фиг.4 представлена диаграмма, иллюстрирующая результаты исследования, связанного с отрывом соединяемой части, усилителя бампера согласно представляемому варианту осуществления.

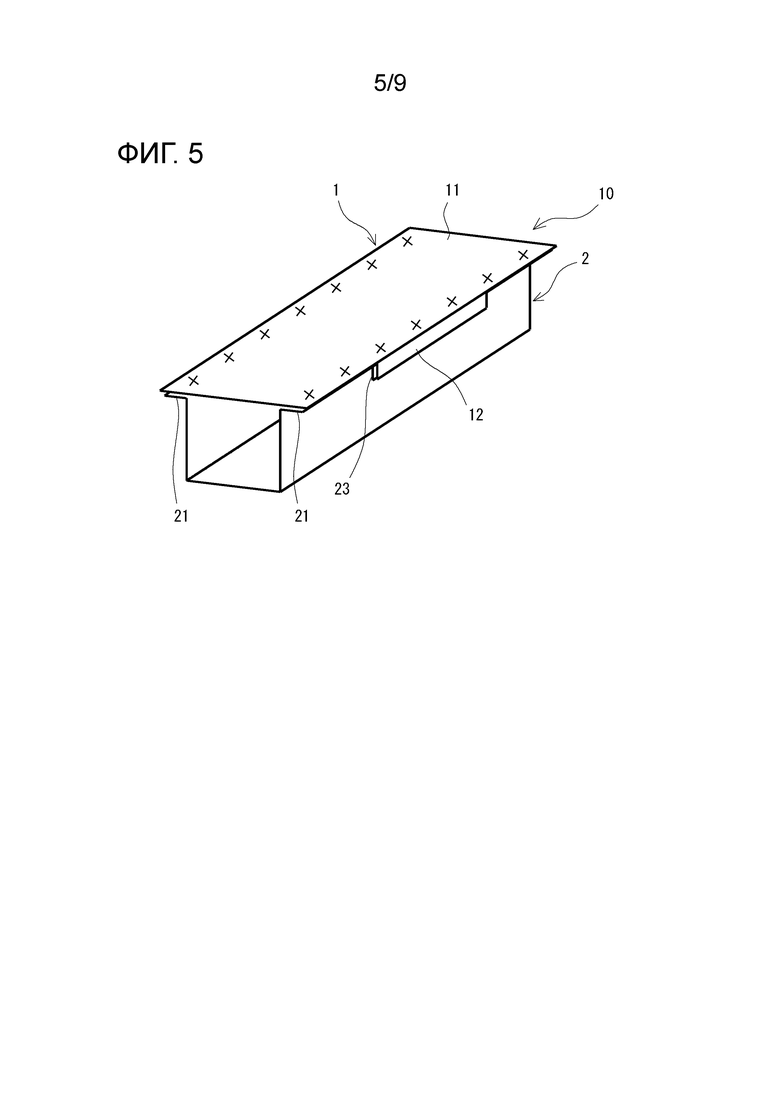

На фиг.5 представлено вид в перспективе, иллюстрирующий еще один пример усилителя бампера согласно представляемому варианту осуществления.

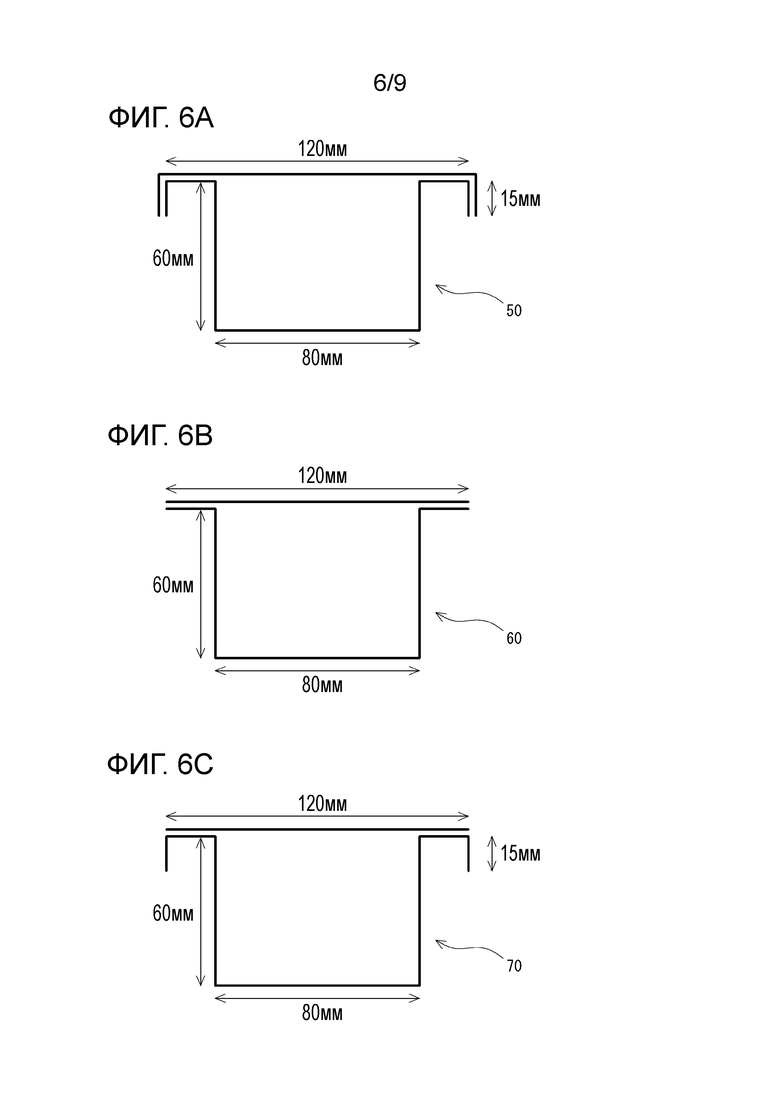

На фиг.6A представлено поперечное сечение, схематически иллюстрирующее усилитель бампера согласно примеру.

На фиг.6B представлено поперечное сечение, схематически иллюстрирующее усилитель бампера согласно сравнительному примеру 1.

На фиг.6C представлено поперечное сечение, схематически иллюстрирующее усилитель бампера согласно сравнительному примеру 2.

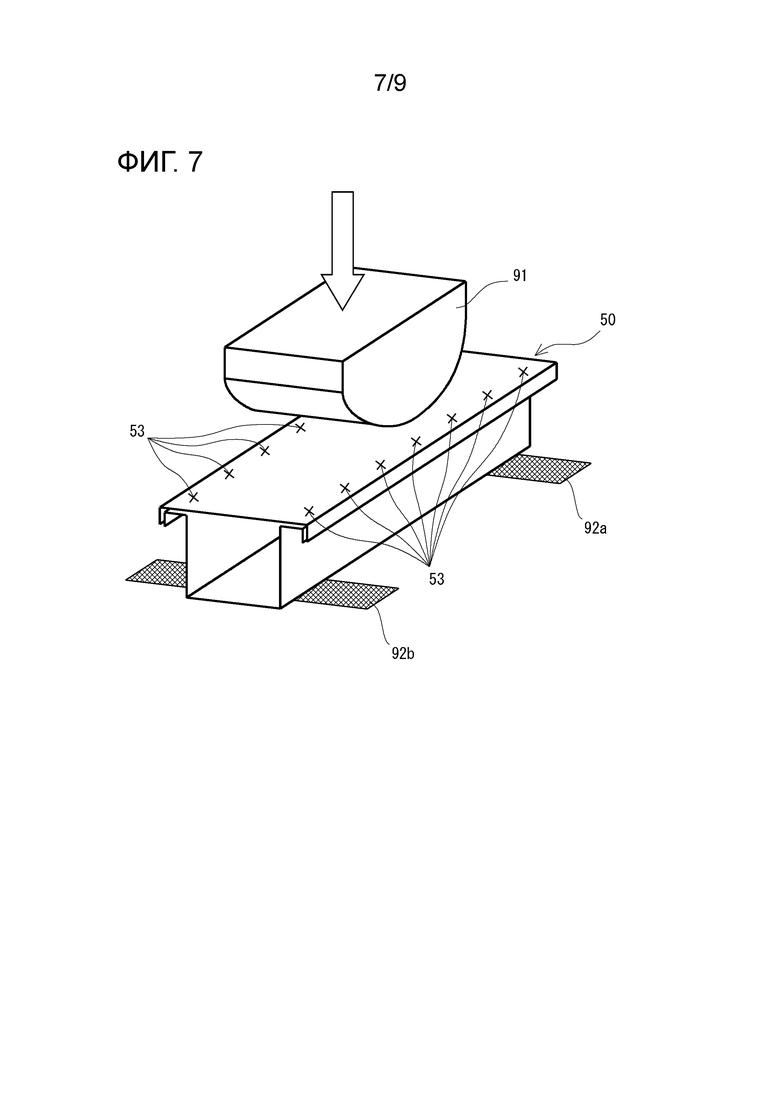

На фиг.7 представлен схематический чертеж, иллюстрирующий общие условия теста на разрушение при трехточечном изгибе.

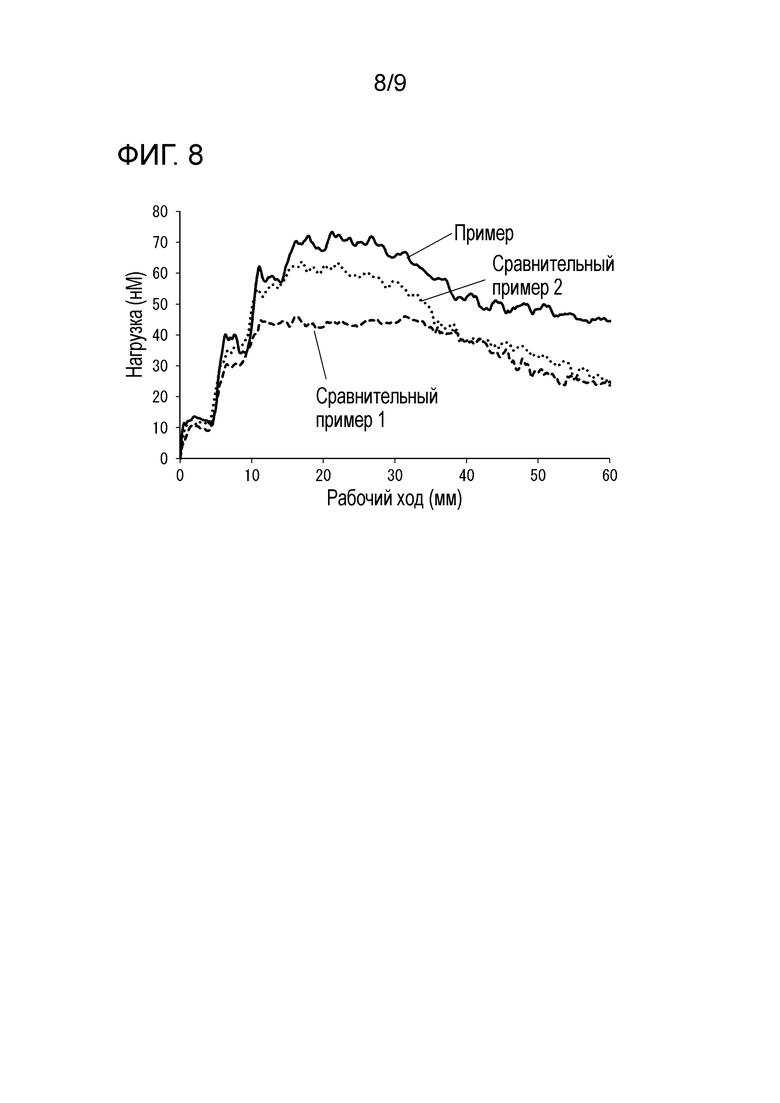

На фиг.8 представлен график, на котором сведены воедино результаты теста на разрушение при трехточечном изгибе.

На фиг.9A представлен схематический чертеж, иллюстрирующий один пример поведения деформации усилителя бампера, которая вызывает отрыв соединяемой части, и представляющий собой рассматриваемое сбоку транспортного средства поперечное сечение усилителя бампера.

На фиг.9B представлен рассматриваемый сверху транспортного средства вид в плане усилителя бампера, прикрепленного к транспортному средству, показанного на фиг.9A.

ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

[0018]

Чтобы решить вышеупомянутые задачи, авторы данного изобретения провели кропотливое исследование, приведшее к получению следующих сведений. Фактором, влияющим на наступление отрыва соединяемой части усилителя бампера, является внеплоскостная деформация в окрестности соединяемой части, возникающая из-за силы сжатия, генерируемой в продольном направлении УБ при столкновении. По этой причине, если есть возможность подавить внеплоскостную деформацию в окрестности соединяемой части, то становится возможным подавление отрыва соединяемой части, вследствие чего повышается безопасность при столкновении. Чтобы подавить внеплоскостную деформацию в окрестности соединяемой части, необходимо лишь повысить жесткость обоих элементов (панели и ЗП), из которых состоит УБ.

[0019]

Конкретно, для длинномерной панели, имеющей шляпообразное поперечное сечение (соответствующей второму элементу), бортик (второй бортик) предусмотрен на боковом краю вдоль продольного направления во фланце панели так, что отогнут от бокового края. В результате этого, вдоль продольного направления в панели создана гребенная часть, тем самым повышая жесткость панели. Кроме того, в связи с длинномерной ЗП (соответствующей первому элементу), через которую должна прикладываться нагрузка при столкновении, следует отметить, что бортик (первый бортик) предусмотрен на боковом краю вдоль продольного направления в ЗП так, что отогнут от бокового края. В результате этого, вдоль продольного направления в ЗП создана гребенная часть, тем самым повышая жесткость панели. Увеличение жесткости и панели, и ЗП (в частности, жесткости частей боковых краев их обеих) подавит деформацию в окрестности соединяемой части при столкновении. В результате этого, появляется возможность снизить нагрузку, генерируемую в соединяемой части, вследствие чего отрыв соединяемой части подавляется.

[0020]

На основе вышеописанных сведений и завершили разработку бампера и транспортного средства согласно данному изобретению.

[0021]

УБ в соответствии с вариантом осуществления данного изобретения включает в себя первый элемент и второй элемент. Первый элемент включает в себя плоскую пластину и два первых бортика. Плоская пластина простирается в некотором направлении. Первый бортик соединен с каждым из двух боковых краев плоской пластины вдоль упомянутого направления. Кроме того, первый бортик предусмотрен на всем протяжении бокового края (или его части) плоской пластины. Второй элемент включает в себя верхнюю пластину, две вертикальные стенки, два фланца и два вторых бортика. Верхняя пластина простирается в упомянутом направлении. Вертикальные стенки соответственно соединены с обоими боковыми краями верхней пластины вдоль упомянутого направления. Фланцы соответственно соединены с обеими вертикальными стенками. Вторые бортики соответственно соединены с боковыми краями обоих фланцев вдоль упомянутого направления. Кроме того, вторые бортики выполнены соответствующими первым бортикам. Оба фланца второго элемента соединены с плоской пластиной первого элемента. Первые бортики отогнуты на стороне второго элемента.

[0022]

В этом случае, первый элемент соответствует длинномерной закрывающей пластине. Второй элемент соответствует длинномерной панели. В типичном примере, первый элемент изготовлен из листа металла (примеры: лист холоднокатаной стали, лист горячекатаной стали, лист стали горячего цинкования, лист легированной стали горячего цинкования, лист алюминия, и т.д.). Второй элемент изготовлен из листа стали (примеры: лист холоднокатаной стали, лист горячекатаной стали, лист стали горячего цинкования, лист легированной стали горячего цинкования, лист алюминия, и т.д.). Качества материала первого элемента и второго элемента могут быть одинаковыми или разными. Первому элементу можно придать надлежащую форму посредством обработки прессованием. Второму элементу можно придать надлежащую форму посредством обработки прессованием. Обработка прессованием может представлять собой холодную обработку или может представлять собой также горячую штамповку, при которой одновременно с формообразованием проводят закаливание. Вместе с тем, способ обработки, применяемый для получения первого и второго элементов, не ограничивается обработкой прессованием, и возможны другие способы обработки (пример: гибка, и т.д.). Соединение упомянутых двух фланцев второго элемента с плоской пластиной первого элемента можно осуществлять посредством точечной контактной сварки. Такое соединение можно осуществить посредством такой сварки, как лазерная сварка, а также можно осуществить посредством клеев.

[0023]

УБ крепится к передней части или задней части транспортного средства. Тогда, первый элемент оказывается обращенным наружу от транспортного средства. Иными словами, второй элемент обращен внутрь транспортного средства. В этом случае, второй элемент крепится к кузову транспортного средства, а нагрузка при столкновении прикладывается к стороне первого элемента.

[0024]

Вышеописанный термин «направление» означает продольное направление УБ. В контексте УБ, прикрепляемого к транспортному средству, вышеописанный термин «направление» означает направление влево и вправо (направление ширины транспортного средства). Первый бортик можно предусмотреть на всем протяжении обоих боковых краев плоской пластины в первом элементе, или на части этих боковых краев. В типичном примере одного аспекта, в котором первый бортик предусмотрен на части бокового края плоской пластины, первый бортик предусматривают в центральной зоне в продольном направлении. Второй бортик можно предусмотреть на всем протяжении боковых краев обоих фланцев во втором элементе, или на части этих боковых краев. В типичном примере аспекта, в котором второй бортик предусмотрен на части бокового края фланца, второй бортик предусматривают в центральной зоне в продольном направлении, чтобы она соответствовала положению первого бортика. Следует отметить, что область, в которой предусмотрен первый бортик, не обязательно должна совпадать с областью второго бортика и может быть больше, чем область второго бортика.

[0025]

В соответствии с УБ согласно представляемому варианту осуществления, первый бортик предусмотрен на боковом краю вдоль продольного направления в первом элементе (ЗП). Кроме того, второй бортик предусмотрен на боковом краю вдоль продольного направления во фланце второго элемента (панели), чтобы она соответствовала первому бортику. В результате этого, вдоль продольного направления на боковых краях, как первого элемента, так и второго элемента, созданы гребенные части, тем самым повышая жесткость их обоих. По этой причине, в окрестности соединяемой части подавляется деформация при столкновении. В результате этого, появляется возможность снизить нагрузку, генерируемую в соединяемой части, вследствие чего отрыв соединяемой части подавляется. Следовательно, УБ сможет в достаточной мере поглощать нагрузку при столкновении.

[0026]

Кроме того, когда соединение между первым элементом и вторым элементом осуществляют посредством точечной сварки, имеются также следующие преимущества. Становится возможным снижение прочности, требующейся для соединяемой части. По этой причине, можно сократить количество свариваемых частей (пятен сварки). Более того, можно уменьшить диаметр ядра точки сварных частей. Поэтому, обрабатываемость, необходимую для соединения (точечной сваркой) можно повысить.

[0027]

В УБ согласно представляемому варианту осуществления, предпочтительно заимствуются следующие конфигурации. Первый бортик включает в себя первую гребенную часть рядом с плоской пластиной и первую плоскую часть рядом с первой гребенной частью. Второй бортик включает в себя вторую гребенную часть рядом с фланцем и вторую плоскую часть рядом со второй гребенной частью. В поперечном сечении, проходящем поперек упомянутого направления, между границей между второй гребенной частью и второй плоской частью и границей между первой гребенной частью и первой плоской частью существует зазор (далее именуемый также «зазором между бортиками»), который составляет не менее 0 мм и меньше 9 мм.

[0028]

Зазор между бортиками предпочтительно является как можно более близким к нулю. Наиболее предпочтительное условие заключается в том, что граница между второй гребенной частью и второй плоской частью и граница между первой гребенной частью и первой плоской частью находятся в контакте друг с другом. Вот почему, когда зазор между бортиками увеличивается, эффект подавления отрыва соединяемой части возрастает. С другой стороны, излишне большой зазор между бортиками будет уменьшать эффект подавления отрыва соединяемой части. В этом случае, в результате увеличения ширины первого элемента увеличивается вес первого элемента, и поэтому увеличивается вес УБ в целом. Кроме того, когда зазор между бортиками составляет не менее 9 мм, существует риск того, что может произойти отрыв соединяемой части. Поэтому зазор между бортиками предпочтительно не превышает 0 мм и меньше 9 мм.

[0029]

В случае такого УБ, предпочтительно также заимствовать следующие конфигурации. В поперечном сечении, проходящем поперек упомянутого направления, длины первой и второй плоских частей не превышают 5 мм.

[0030]

Необходимо лишь, чтобы длина первой и второй плоских частей (далее именуемая также «длиной плоской части») была больше 0 мм. Вместе с тем, излишне малая длина плоской части будет уменьшать эффект подавления отрыва соединяемой части. Поэтому длина плоской части предпочтительно не меньше 5 мм. На верхний предел длины плоской части конкретных ограничений нет. Однако, излишне большая длина плоской части будет увеличивать вес первого и второго элементов, и поэтому увеличится вес всего УБ в целом. Вследствие этого, предпочтительный верхний предел длины плоской части составляет примерно 15 мм.

[0031]

В УБ согласно представляемому варианту осуществления предпочтительно заимствовать следующие конфигурации. Прочность на растяжение по меньшей мере одного из первого элемента и второго элемента составляет не менее 1180 МПа.

[0032]

Вместе с тем, на прочности на растяжение первого и второго элементов конкретных ограничений нет. Если прочность на растяжение по меньшей мере одного из первого элемента и второго элемента составляет не менее 1180 МПа, то будут эффективно демонстрироваться полезные эффекты согласно представляемому варианту осуществления. Конкретнее, прочности на растяжение, как первого элемента, так и второго элемента, составляют не менее 1180 МПа. Формообразование первого и второго элементов посредством горячей штамповки приведет к тому, что прочности на растяжение этих элементов составят от 1470 МПа до 2500 МПа.

[0033]

Транспортное средство в соответствии с вариантом осуществления данного изобретения оснащено вышеописанным УБ в своей передней части или задней части. А первый элемент обращен наружу от транспортного средства. В соответствии с транспортным средством согласно представляемому варианту осуществления, как описано выше, появляется возможность подавить отрыв соединяемой части УБ при столкновении, вследствие чего нагрузка при столкновении эффективно поглощается.

[0034]

Далее, со ссылками на чертежи, будут подробно описаны варианты осуществления данного изобретения.

[0035]

На фиг.1 представлен вид в перспективе, иллюстрирующий один пример УБ согласно представляемому варианту осуществления. На каждой из фиг.2A и 2B представлено поперечное сечение BP согласно представляемому варианту осуществления. Термин «поперечное сечение» в данном случае относится к поперечному сечению, проходящему поперек продольного направления УБ. Конкретно, на фиг.2A и 2B представлены рассматриваемые сбоку транспортного средства поперечное сечения УБ, прикрепленного к транспортному средству. Среди этих чертежей, на фиг.2A показана вся площадь поперечного сечения. На фиг.2B показана часть поперечного сечения. На фиг.2B показаны части боковых краев первого и второго элементов, включая первый и второй бортики в УБ согласно представляемому варианту осуществления.

[0036]

Как показано на фиг.1-2B, усилитель бампера 10 согласно представляемому варианту осуществления включает в себя первый элемент 1 и второй элемент 2. Первый элемент 1 изготовлен из листа стали и соответствует длинномерной закрывающей пластине. Второй элемент 2 изготовлен из листа стали и соответствует длинномерной панели. Форма этим первому и второму элементам 1 и 2 придана посредством обработки прессованием.

[0037]

Первый элемент 1 включает в себя плоскую пластину 11 и два первых бортика 12. Плоская пластина 11 и первый бортик 12 продолжаются в некотором направлении, то есть, в продольном направлении УБ 10. В контексте УБ 10, прикрепляемого к транспортному средству, плоская пластина 11 и первый бортик 12 продолжаются в направлении ширины транспортного средства (см. двунаправленную стрелку на фиг.1). Поэтому оба боковых края плоской пластины 11 продолжаются вдоль продольного направления УБ 10. Первые бортики 12 соединены с обоими боковыми краями плоской пластины 11 на всем их протяжении. Каждый первый бортик 12 загнут от бокового края плоской пластины 11 и отогнут относительно плоской пластины 11. Такой первый элемент 1 имеет в целом C-образное поперечное сечение, в котором части боковых краев отогнуты.

[0038]

Следует отметить, что плоской пластины 11 можно придать строго плоскую форму или можно сделать ее до некоторой степени криволинейной. Более того, можно предусмотреть плоскую пластину 11 с волнистостью или отверстиями.

[0039]

Второй элемент 2 включает в себя верхнюю пластину 24, две вертикальные стенки 22, два фланца 21 и два вторых бортика 23. Верхняя пластина 24, вертикальные стенки 22, фланцы 21 и вторые бортики 23 продолжаются в продольном направлении УБ 10 (направлении ширины транспортного средства). Следовательно, оба боковых края верхней пластины 24 продолжаются вдоль продольного направления УБ 10. Вертикальные стенки 22 соединены с обоими боковыми краями верхней пластины 24 на всем их протяжении. Фланцы 21 соответственно соединены с обеими вертикальными стенками 22. Фланцы 21, по существу, параллельны верхней пластины 24. Боковые края фланца 21 продолжаются вдоль продольного направления УБ 10. Второй бортик 23 соединен со всеми боковыми краями обоих фланцев 21. Второй бортик 23 загнут от бокового края фланца 21 и отогнут относительно фланца 21. Такой второй элемент 2 имеет в основном шляпообразное поперечное сечение, в котором части боковых краев отогнуты.

[0040]

Следует отметить, что верхней пластины 24 и вертикальным стенкам 22 можно придать строго шляпообразную форму или можно сделать их до некоторой степени криволинейными. Кроме того, можно предусмотреть верхнюю пластину 24 и вертикальные стенки 22 с волнистостью или отверстиями.

[0041]

Первый элемент 1 и второй элемент 2 объединены в одно целое, будучи соединенными посредством сварки. Конкретно, два фланца 21 второго элемента 2 и плоская пластина 11 первого элемента 1 наложены друг на друга, и эти накладываемые части соединены посредством точечной сварки. Соединяемые части 3 между первым элементом 1 и вторым элементом 2 выполнены вдоль продольного направления (направления ширины транспортного средства) УБ 10 (см. фиг.1). Таким образом и собирают УБ 10, имеющий замкнутое поперечное сечение.

[0042]

В УБ 10 согласно представляемому варианту осуществления, первый бортик 12 отогнут к стороне второго элемента 2. Второй бортик 23 расположен на внутренней стороне первого бортика 12.

[0043]

УБ 10 крепится к передней части транспортного средства. В этом случае, первый элемент 1 располагается так, что обращен вперед от транспортного средства (наружу). Следовательно, первый бортик 12 выступает назад к транспортному средству (внутрь), а нагрузка при столкновении прикладывается к стороне первого элемента 1 (см. неокрашенную стрелку на фиг.2A). Обе вертикальные стенки 22 второго элемента 2 проходят, по существу, параллельно направлению нагрузки при столкновении. С другой стороны, когда УБ 10 крепится к задней части транспортного средства, первый элемент 1 обращен назад от транспортного средства (наружу).

[0044]

Как показано на фиг.2B, первый бортик 12 первого элемента 1 включает в себя первую гребенную часть R1 рядом с плоской пластиной 11 и первую плоскую часть F1 рядом с первой гребенной частью R1. Конкретно, за счет наличия первого бортика 12 в первом элементе 1, вдоль продольного направления на части бокового края первого элемента 1 создана первая гребенная часть R1. Кроме того, первая плоская часть F1 выполнена отогнутой относительно плоской пластины 11.

[0045]

Аналогичным образом, второй бортик 23 второго элемента 2 включает в себя вторую гребенную часть R2 рядом с фланцем 21 и вторую плоскую часть F2 рядом со второй гребенной частью R2. Конкретно, за счет наличия второго бортика 23 во втором элементе 2, вдоль продольного направления на части бокового края второго элемента 2 создана вторая гребенная часть R2. Кроме того, создана вторая плоская часть F2, отогнутая относительно фланца 21.

[0046]

В соответствии с УБ 10 согласно представляемому варианту осуществления, на части бокового края первого элемента 1 (ЗП) создана первая гребенная часть R1. Кроме того, на части бокового края второго элемента 2 (панели) создана вторая гребенная часть R2. Это приводит к увеличению жесткостей первого элемента 1 и второго элемента 2. Потому деформация окрестности соединяемой части 3 при столкновении подавляется. В результате, становится возможным подавление отрыва соединяемой части 3. Следовательно, УБ 10 может в достаточной мере поглощать нагрузку при столкновении.

[0047]

В этом случае, по поводу первого бортика 12 первого элемента 1 следует отметить, что угол θ1 отгиба первой плоской части F1 относительно плоской пластины 11 предпочтительно составляет не менее 60° и меньше 180°. Аналогичным образом, по поводу второго бортика 23 второго элемента 2 следует отметить, что угол θ2 отгиба второй плоской части F2 относительно фланца 21 составляет не менее 60° и меньше 180°. Более предпочтительный диапазон углов θ1 и θ2 отгиба составляет от значения не менее 75° до значения не более 105°. Если углы θ1 и θ2 отгиба находятся в пределах этого диапазона, эффект подавления отрыва соединяемой части 3 проявляется эффективно. угол θ1 отгиба первой плоской части F1 и угол θ2 отгиба второй плоской части F2 могут быть одинаковыми или разными. Учитывая формуемость первого элемента 1 и второго элемента 2, а также собираемость УБ 10, наиболее предпочтительные углы θ1 и θ2 отгиба составляют 90°.

[0048]

Что касается первого бортика 12, то радиус кривизны первой гребенной части R1 предпочтительно составляет от 0 до 10 мм. Аналогичным образом, что касается второго бортика 23, радиус кривизны второй гребенной части R2 предпочтительно составляет от 0 до 10 мм. Более предпочтительный диапазон радиусов кривизны гребенных частей R1 и R2 составляет от 0 до 5 мм. Если радиус кривизны находится в пределах этого диапазона, появляется возможность эффективно подавлять отрыв соединяемой части 3. Радиус кривизны первой гребенной части R1 и радиус кривизны второй гребенной части R2 могут быть одинаковыми или разными. Следует отметить, что, радиусы кривизны гребенных частей R1 и R2 соответственно означают радиусы кривизны контуров на стороне внутренней периферии гребенных частей R1 и R2.

[0049]

Для первого бортика 12, длина h1 (длина плоской части) первой плоской части F1 может быть больше 0 мм. Аналогичным образом, для второго бортика 23, длина h2 (длина плоской части) второй плоской части F2 может быть больше 0 мм. Более предпочтительные длины h1 и h2 составляют не менее 5 мм, поскольку излишне малые длины h1 и h2 будут уменьшать эффект подавления отрыва соединяемой части 3. Вместе с тем, излишне большие длины h1 и h2 приведут к увеличению веса всего УБ 10 в целом. По этой причине, верхние пределы длин h1 и h2 предпочтительно составляют около 15 мм.

[0050]

Длина h1 первой плоской части F1 и длина h2 второй плоской части F2 могут быть одинаковыми или разными. Вместе с тем, если разница между длинами h1 и h2 излишне велика, может возникнуть значительная разница между поведениями деформации первого бортика 12 и второго бортика 23 при столкновении. Это может вызвать отрыв соединяемой части 3. Поэтому, соотношение (h2/h1) длины h2 второй плоской части F2 и длины h1 первой плоской части F1 предпочтительно находится в диапазоне от 0,6 to 1,67. Более предпочтительный диапазон соотношения длин (h2/h1) составляет от 0,7 до 1,4.

[0051]

Как показано на фиг.2B, зазор d (зазор между бортиками) между границей между второй гребенной частью R2 и второй плоской частью F2, и границей между первой гребенной частью R1 и первой плоской частью F1 не может быть меньше 0 мм. В частности, зазор d между бортиками предпочтительно является как можно более близким к 0. Наиболее предпочтительным состоянием является состояние, в котором обе границы находятся в контакте (d = 0). Вот почему, когда зазор d между бортиками уменьшается, эффект подавления отрыва соединяемой части 3 увеличивается. С другой стороны, излишне большой зазор d будет уменьшать эффект подавления отрыва соединяемой части 3. В этом случае, поскольку ширина первого элемента 1 увеличивается, увеличивается и вес УБ 10 в целом. Далее демонстрируются результаты исследования воздействий зазора d на отрыв соединяемой части 3.

[0052]

На фиг.3 представлено поперечное сечение, схематически иллюстрирующее УБ согласно представляемому варианту осуществления, который использовался для исследования, связанного с отрывом соединяемой части. Как показано на фиг.3, в качестве образцов подготавливали множество УБ 10, состоящих из первого элемента (ЗП) и второго элемента (панели). В этом множестве образцов варьировали зазор d между бортиками. Первый элемент и второй элемент соответственно сформированы за счет того, что холоднокатаный лист стали подвергали обработке давлением при комнатной температуре. Лист стали имел толщину листа 2 мм и прочность на растяжение 1310 МПа. Соединение первого элемента и второго элемента осуществляли посредством сварки с использованием машины точечной сварки однофазным переменным током. Во время точечной сварки, усилие между электродами составляло 500 кгс, время подачи электропитания составляло 20 циклов, а значение тока составляло 7,3 кA. Таким образом и изготавливали УБ 10, имевший общую длину 1000 мм.

[0053]

Во втором элементе (панели), входящем в состав УБ 10, верхняя пластина имела ширину 80 мм, а вертикальная стенка имела высоту 60 мм. Общая ширина второго элемента, то есть, длина от бокового края одного фланца до бокового края другого фланца, составляла 120 мм. Кроме того, каждая гребенная часть первого бортика и второго бортика имела радиус кривизны 5 мм. Вдобавок, каждая плоская часть первого бортика и второго бортика имела угол отгиба 90°. Каждая плоская часть первого бортика и второго бортика имела длину 10 мм. Кроме того, промежуток между множеством сварных частей (сварных точек), создаваемый вдоль продольного направления УБ 10, составлял 30 мм. Диаметр ядра точки сварной части составлял 6 мм. Изменение зазора d между бортиками осуществляли путем изменения общей ширины первого элемента.

[0054]

Затем для множества УБ 10, имеющих разные зазоры d между бортиками, проводили тест на разрушение при трехточечном изгибе. Следует отметить, что основные особенности этого теста были такими же, как основные особенности теста согласно примерам, описываемым ниже. Их результаты показаны на фиг.4.

[0055]

На фиг.4 представлена диаграмма, иллюстрирующая результаты исследования, связанного с отрывом соединяемых частей и проведенного с использованием УБ согласно представляемому варианту осуществления. На фиг.4, по абсциссе указан зазор d между бортиками, а по ординате указан рабочий ход ударного элемента при отрыве соединяемой части. Как показано на фиг.4, отрыв соединяемой части происходил, когда зазор d между бортиками составлял не менее 9 мм.

[0056]

Считается, что это происходит по следующим причинам. Когда зазор d между бортиками увеличивается, расстояние между первой гребенной частью, созданной на части бокового края, и соединяемой частью между первым элементом и вторым элементом увеличивается. Иными словами, расстояние между первым бортиком и соединяемой частью увеличивается. По этой причине, эффективное подавление деформации в окрестности соединяемой части 3 в первом элементе происходить не будет. В результате этого, эффекты подавления отрыва соединяемых частей уменьшаются.

[0057]

Поэтому зазор d между бортиками предпочтительно составляет не менее 0 мм и меньше 9 мм. В еще одном аспекте, расстояние между первым бортиком 12 и соединяемой частью 3 предпочтительно составляет не менее 5 мм и не более 16,5 мм. Кроме того, расстояние между вторым бортиком 23 и соединяемой частью 3 предпочтительно составляет не менее 6 мм, и не более 17,5 мм.

[0058]

В УБ 10 согласно представляемому варианту осуществления не следует соединять первый бортик 12 (первую плоскую часть F1) первого элемента 1 и второй бортик 23 (плоскую часть F2) второго элемента 2. Иными словами, объединять первый бортик 12 и второй бортик 23 в одно целое не следует даже тогда, когда они находятся в контакте друг с другом.

[0059]

Если первый бортик 12 и второй бортик 23 объединены в одно целое, когда УБ 10 воспринимает нагрузку при столкновении, индивидуальная деформация первого бортика 12 и второго бортика 23 ограничена, и отклонение из-за деформации их обеих недопустимо. По этой причине, в соединяемой части 3 возникает срезывающее напряжение. В результате, увеличивается вероятность отрыва соединяемой части 3 на ранней стадии.

[0060]

Следует отметить, что в примерах, показанных на фиг.1 и 2A, форма поперечного сечения одного первого бортика 12 и поперечного сечения другого первого бортика 12 симметричны друг другу. Вместе с тем, поперечные сечение их обеих могут быть и несимметричными. Аналогичным образом, форма поперечного сечения одного второго бортика 23 и форма поперечного сечения другого второго бортика 23 могут быть симметричными или несимметричными.

[0061]

Кроме того, в примерах, показанных на фиг.1 и 2A, УБ 10 состоит из двух элементов, которыми являются первый элемент 1 и второй элемент 2. Вместе с тем, между первым элементом 1 и вторым элементом 2 можно предусмотреть третий элемент в качестве усиливающего элемента.

[0062]

На фиг.5 представлен вид в перспективе, иллюстрирующий еще один пример УБ согласно представляемому варианту осуществления. Как показано на фиг.5, в представляемом варианте осуществления, первый и второй бортики 12 и 23 предусмотрены в центральной зоне в продольном направлении УБ 10. Конкретно, первый бортик 12 предусмотрен на некоторой части каждого из двух боковых краев плоской пластины 11 в первом элементе 1. Второй бортик 23 предусмотрена на некоторой части каждого бокового края обоих фланцев 21 во втором элементе 2 таким образом, что совпадает с положением первого бортика 12. Такой УБ 10 даже может достичь эффектов, аналогичных демонстрируемым вышеописанным УБ 10.

[0063]

В типичном случае, УБ, прикрепленный к кузову транспортного средства, оперт на обоих своих концах. При столкновении, УБ зачастую подвергается воздействию высокой нагрузки на участке, наиболее отдаленном от точки опоры (центральной части в продольном направлении УБ). В этом случае, центральная часть в продольном направлении УБ подвергается деформации изгиба. Следовательно, существует риск того, что может произойти отрыв соединяемой части в центральной части в продольном направлении УБ. Тогда, как показано на фиг.5, наличие первого и второго бортиков 12 и 23 в центральной зоне в продольном направлении УБ 10 позволяет ограничить вес УБ 10 необходимым минимумом, подавляя при этом отрыв соединяемой части. Поэтому УБ 10, показанный на фиг.5, является легким и может в достаточной мере поглощать нагрузку при столкновении. В случае этого УБ 10, первый и второй бортики 12 и 23 предпочтительно предусмотрены по меньшей мере в пределах области от -50 мм до +50 мм от центральной части в продольном направлении УБ 10.

ПРИМЕРЫ

[0064]

Чтобы подтвердить преимущества, обеспечиваемые представленным вариантом осуществления, проводили тест на разрушение при трехточечном изгибе для УБ трех типов (согласно примеру, сравнительному примеру 1 и сравнительному примеру 2), чтобы оценить способность УБ противодействовать столкновению.

[0065]

На фиг.6A представлено поперечное сечение, схематически иллюстрирующее УБ согласно примеру. На фиг.6B представлено поперечное сечение, схематически иллюстрирующее УБ согласно сравнительному примеру 1. На фиг.6C представлено поперечное сечение, схематически иллюстрирующее УБ согласно сравнительному примеру 2.

[0066]

Как показано на фиг.6A, в примере подготавливали УБ 50, состоявший из первого элемента (ЗП) и второго элемента (панели). Этот УБ 50 соответствует УБ 10, показанному на фиг.1. Первый элемент и второй элемент формировали, соответственно, подвергая холоднокатаный лист стали обработке прессованием при комнатной температуре. Лист стали имел толщину 2 мм и прочность на растяжение 1310 МПа. Соединение первого элемента 1 и второго элемента 2 осуществляли посредством сварки с использованием машины точечной сварки однофазным переменным током. Во время точечной сварки, усилие между электродами составляло 500 кгс, время подачи электропитания составляло 20 циклов, а значение тока составляло 7,3 кA. Таким образом и изготавливали УБ 50, имевший общую длину 1000 мм.

[0067]

Во втором элементе УБ 50 согласно примеру, верхняя пластина имела ширину 80 мм, а вертикальная стенка имела высоту 60 мм. Второй элемент имел общую ширину 120 мм. Кроме того, каждый из первого бортика и второго бортика имел длину 15 мм. Кроме того, гребенная часть каждого из первого бортика и второго бортика имела радиус кривизны R 5 мм. Угол отгиба плоской части каждого из первого бортика и второго бортика составлял 90°. Плоская часть каждого из первого бортика и второго бортика имела длину 10 мм. Все зазоры d между бортиками составляли 0 мм. Кроме того, промежуток множества сварных пятен, созданных вдоль продольного направления УБ 50, составлял 30 мм. Диаметр ядра точки сварной части составлял 6 мм.

[0068]

Как показано на фиг.6B, в сравнительном примере 1 подготавливали УБ 60, состоявший из первого элемента (ЗП) и второго элемента (панели). В этом УБ 60 не были предусмотрены ни первый бортик, ни второй бортик УБ 50, показанные на фиг.6A. В остальном, конфигурации были такими же, как конфигурации УБ 50, показанные на фиг.6A.

[0069]

Как показано на фиг.6C, в сравнительном примере 2, подготавливали УБ 70, состоявший из первого элемента (ЗП) и второго элемента (панели). В этом УБ 70 не была предусмотрен первый бортик УБ 50, показанная на фиг.6A. В остальном, конфигурации были такими же, как конфигурации УБ 50, показанного на фиг.6A.

[0070]

На фиг.7 представлен схематический чертеж, иллюстрирующий общие условия теста на разрушение при трехточечном изгибе. Следует отметить, что позиция 53 на фиг.7 обозначает часть, соединяемую посредством точечной сварки.

[0071]

Как показано на фиг.7, УБ 50 (60, 70) опирался в двух точках 92a и 92b со стороны второго элемента (панель). Промежуток между точками опоры составлял 800 мм. Столкновение с ударным элементом 91 вынуждали в центре в продольном направлении УБ 50 со стороны первого элемента (ЗП) для разрушения УБ 50. Ударный элемент 91 имел радиус кривизны 150 мм. Скорость столкновения ударного элемента 91 составляла 2500 мм/сек. Результаты этого теста показаны на фиг.8.

[0072]

на фиг.8 представлен график, на котором сведены воедино результаты теста на разрушение при трехточечном изгибе. На фиг.8, по абсциссе указан рабочий ход ударного элемента, а по ординате указана нагрузка, действующая на ударный элемент, то есть, нагрузка, воздействию которой подвергается УБ. Кроме того, после теста визуально контролировали соединяемые части УБ 50, 60 и 70, чтобы подтвердить, произошел отрыв, или нет.

[0073]

В УБ 50 согласно примеру, отрыв соединяемой части не происходил. С другой стороны, в УБ 60 согласно сравнительному примеру 1 и УБ 70 согласно сравнительному примеру 2, отрыв соединяемой части происходил.

[0074]

Кроме того, результаты, показанные на фиг.8, выявили следующие предметы для обсуждения. Хотя максимальная нагрузка согласно примеру составляла 75 кН, максимальная нагрузка согласно сравнительному примеру 1 составляла 45 кН, а максимальная нагрузка согласно сравнительному примеру 2 составляла 62 кН. Поэтому заметно, что в соответствии с УБ согласно примеру, основанному на представляемом варианте осуществления, максимальная нагрузка при столкновении увеличивается.

[0075]

Следует отметить, что в процессе подготовки УБ, в котором соединение осуществляли посредством лазерной сварки вместо точечной сварки, тест проводили так же, как вышеописанный. Кроме того, при подготовке УБ, в котором соединение осуществляли посредством клея вместо точечной сварки, тест проводили так же, как вышеописанный. В этих тестах тоже подтвердились такие же тенденции, как описанные выше.

[0076]

Описанные результаты уже продемонстрировали, что в соответствии с УБ и транспортным средством согласно представляемому варианту осуществления появляется возможность подавлять отрыв соединяемых частей при столкновении и в достаточной мере поглощать нагрузку при столкновении.

ПЕРЕЧЕНЬ ССЫЛОЧНЫХ ПОЗИЦИЙ

[0077]

10 Усилитель бампера

1 Первый элемент

11 Плоская пластина

12 Первый бортик

2 Второй элемент

21 Фланец

22 Вертикальная стенка

23 Второй бортик

24 Верхняя пластина

3 Соединяемая часть

| название | год | авторы | номер документа |

|---|---|---|---|

| УЗЕЛ БАМПЕРА | 2017 |

|

RU2666059C1 |

| КОНСТРУКЦИЯ КУЗОВА ТРАНСПОРТНОГО СРЕДСТВА | 2018 |

|

RU2677383C1 |

| ЭНЕРГОПОГЛОЩАЮЩИЙ БАМПЕР ТРАНСПОРТНОГО СРЕДСТВА | 2013 |

|

RU2538826C1 |

| БАМПЕР ТРАНСПОРТНОГО СРЕДСТВА | 2014 |

|

RU2638589C2 |

| КОНСТРУКЦИЯ ПЕРЕДНЕЙ ЧАСТИ КУЗОВА ТРАНСПОРТНОГО СРЕДСТВА | 2013 |

|

RU2589800C2 |

| КОЖУХ ДЛЯ АККУМУЛЯТОРА (ВАРИАНТЫ) | 2016 |

|

RU2692465C2 |

| КОНСТРУКЦИЯ ПЕРЕДНЕЙ ЧАСТИ ТРАНСПОРТНОГО СРЕДСТВА | 2018 |

|

RU2699176C1 |

| ТРАНСПОРТНОЕ СРЕДСТВО | 2007 |

|

RU2435683C2 |

| КОМБИНИРОВАННАЯ КОНСТРУКЦИЯ СТАЛЬНЫХ ЛИСТОВЫХ ЭЛЕМЕНТОВ, ЭЛЕМЕНТ КОНСТРУКЦИИ АВТОМОБИЛЯ, СРЕДНЯЯ СТОЙКА, БАМПЕР И ДВЕРНАЯ БАЛКА | 2016 |

|

RU2677750C1 |

| БАМПЕР ТРАНСПОРТНОГО СРЕДСТВА | 2013 |

|

RU2543137C1 |

Изобретение относится к усилителю бампера. Усилитель 10 включает в себя первый элемент 1 и второй элемент 2. Первый элемент 1 включает в себя плоскую пластину 11 и два первых бортика 12. Первые бортики 12 соответственно соединены с двумя боковыми краями плоской пластины 11. Второй элемент 2 включает в себя верхнюю пластину 24, две вертикальные стенки 22, два фланца (21) и два вторых бортика 23. Вертикальные стенки 22 соответственно соединены с двумя боковыми краями верхней пластины 24. Фланцы 21 соответственно соединены с двумя вертикальными стенками 22. Вторые бортики 23 соответственно соединены с боковыми краями двух фланцев 21 и выполнены соответствующими первым бортикам. Оба фланца 21 второго элемента 2 соединены с плоской пластиной 11 первого элемента 1. Первые бортики 23 отогнуты к стороне второго элемента 2. Обеспечивается повышение эффективности энергопоглощения. 6 з.п. ф-лы, 9 ил.

1. Усилитель бампера, содержащий:

первый элемент, включающий в себя плоскую пластину, продолжающуюся в некотором направлении, и два первых бортика, соответственно отогнутых от двух боковых краев плоской пластины вдоль упомянутого направления, причем первые бортики предусмотрены на всех боковых краях плоской пластины или на части; и

второй элемент, включающий в себя верхнюю пластину, продолжающуюся в упомянутом направлении, две вертикальные стенки, соответственно соединенные с двумя боковыми краями верхней пластины вдоль упомянутого направления, два фланца, соответственно соединенных с двумя вертикальными стенками, и два вторых бортика, соответственно соединенных с боковыми краями обоих фланцев вдоль упомянутого направления, причем вторые бортики предусмотрены соответствующими первым бортикам, при этом

оба фланца второго элемента и плоская пластина первого элемента соединены друг с другом,

первый бортик отогнут на стороне второго элемента и

первый бортик и второй бортик не объединены в одно целое.

2. Усилитель бампера по п.1, в котором

первый бортик включает в себя первую гребенную часть рядом с плоской пластиной и первую плоскую часть рядом с первой гребенной частью,

второй бортик включает в себя вторую гребенную часть рядом с фланцем и вторую плоскую часть рядом со второй гребенной частью, и

в поперечном сечении поперек упомянутого направления зазор между границей между второй гребенной частью и второй плоской частью и границей между первой гребенной частью и первой плоской частью составляет не менее 0 мм и меньше 9 мм.

3. Усилитель бампера по п.2, в котором

в поперечном сечении каждая из первой и второй плоских частей имеет длину не менее 5 мм.

4. Усилитель бампера по п.1, в котором

по меньшей мере один из первого элемента и второго элемента имеет прочность на растяжение не менее 1180 МПа.

5. Усилитель бампера по п.2, в котором

по меньшей мере один из первого элемента и второго элемента имеет прочность на растяжение не менее 1180 МПа.

6. Усилитель бампера по п.3, в котором

по меньшей мере один из первого элемента и второго элемента имеет прочность на растяжение не менее 1180 МПа.

7. Транспортное средство, содержащее усилитель бампера по любому из пп.1-6 в передней части или задней части транспортного средства, при этом

первый элемент обращен наружу от транспортного средства.

| US 2003020291 A1, 30.01.2003 | |||

| WO 2005054011 A1, 16.06.2005 | |||

| US 2015102614 A1, 16.04.2015. |

Авторы

Даты

2018-11-22—Публикация

2016-07-05—Подача