Перекрестная ссылка на родственные заявки

Настоящая заявка испрашивает приоритет патентной заявки США №14/046616, поданной 4 октября 2013 г. под названием "Бампер транспортного средства", содержание которой полностью включается в данное описание в качестве ссылки.

Область техники, к которой относится изобретение

Настоящее изобретение относится к балкам, предназначенным для применения в качестве бампера транспортного средства.

Уровень техники

Бамперы применяются в транспортных средствах для защиты передней и задней частей транспортных средств от действия небольших ударов и для передачи нагрузки в конструкцию транспортного средства во время значительных ударов. Бамперы выступают из транспортного средства и образуют начальную точку контакта транспортного средства с другими объектами.

Бамперы прошли путь развития от простой балки, прикрепленной к шасси транспортного средства, до неотъемлемой составной части сложной системы поглощения энергии удара. Система поглощения удара передает нагрузки в конструкции транспортного средства, которые поглощают энергию и обеспечивают ослабление действия удара на водителя и пассажиров транспортного средства, а также минимизируют повреждения во время соударений при малой скорости, которые могут происходить во время маневрирования транспортного средства при парковке и т.п. Разработаны специальные критерии испытаний, которым должны удовлетворять бамперы, применяемые в современных транспортных средствах. В то же время реальные коммерческие условия требуют минимизации расходов на изготовление и веса бампера.

Патент США №6217089, выданный Goto, раскрывает бампер, который представляет собой балку трубчатой конструкции с центральной перемычкой, проходящей от передней до задней части конструкции. Аналогичные конструкции показаны в патентной заявке США 2008/0284184 и в патентной заявке США 2008/0093867 и имеют пару перемычек, проходящих от транспортного средства к наружной стороне балки бампера.

Такие конструкции могут быть экономично изготовлены из одной заготовки, однако, установлено, что они не могут выдерживать ударов, предписанных применимыми стандартами, без существенного увеличения толщины материала, используемого для их изготовления. Такое увеличение толщины повышает не только стоимость, но и вес конструкции.

Патент США №6726261, выданный Goto, предусматривает локальный усилительный элемент, в котором дополнительный компонент прикрепляется к трубчатой балке, выступая вперед из балки в центральной части транспортного средства. Такая конструкция требует при изготовлении выполнения дополнительных технологических операций и, следовательно, неизбежно вызывает повышение стоимости.

Задачей настоящего изобретения является обеспечение балки для бампера транспортного средства, которая позволит устранить или уменьшить вышеуказанные недостатки.

Сущность изобретения

Согласно настоящему изобретению обеспечена балка для бампера транспортного средства. Указанная балка содержит удлиненный закрытый трубчатый корпус, выполненный из непрерывного листа металла. Корпус имеет первую пару стенок, расположенных на расстоянии друг от друга, и вторую пару стенок, расположенных на расстоянии друг от друга и проходящих между первой парой стенок. Опора проходит между второй парой стенок посредине первой пары стенок, при этом усилительный элемент проходит между опорой и одной из первой пары стенок. Усилительный элемент расположен вблизи одной из второй пары стенок, но на расстоянии от нее. Таким образом, двухстеночная конструкция образована по меньшей мере на части указанной одной стенки из указанной второй пары стенок.

Краткое описание чертежей

Ниже приведено описание вариантов осуществления изобретения, представленных только в качестве примеров, со ссылками на прилагаемые чертежи, на которых показаны:

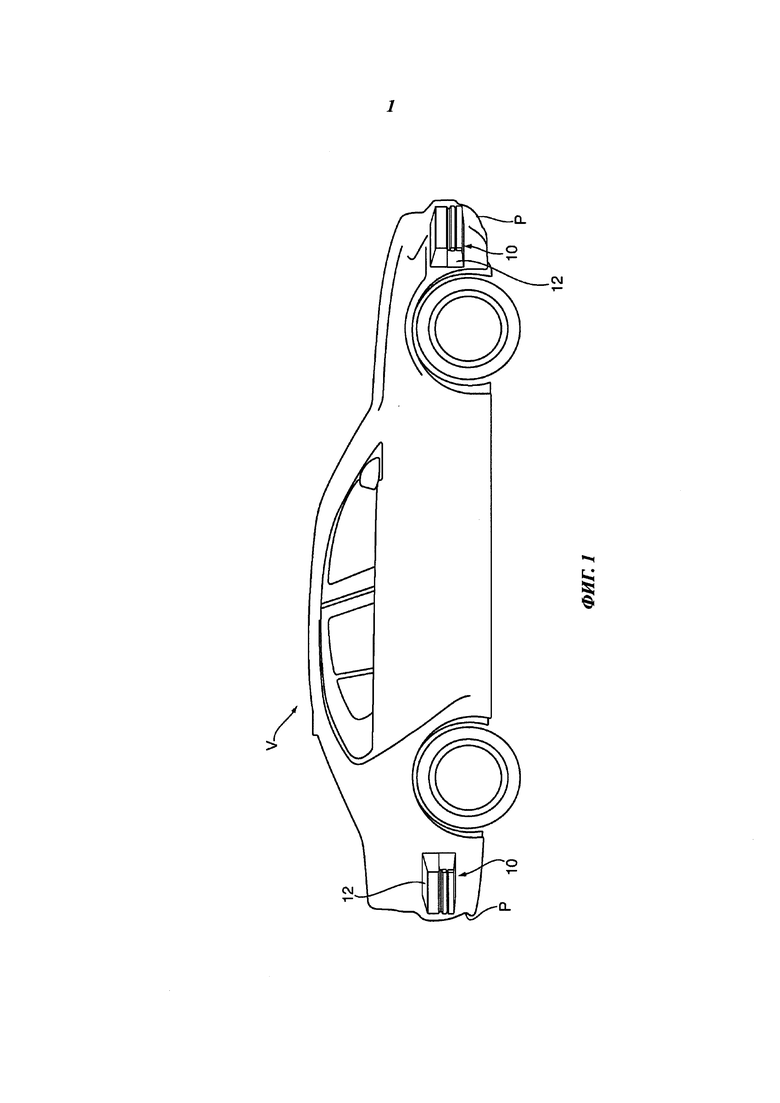

фиг. 1 - вид сбоку транспортного средства, содержащего балку бампера на передней и задней части,

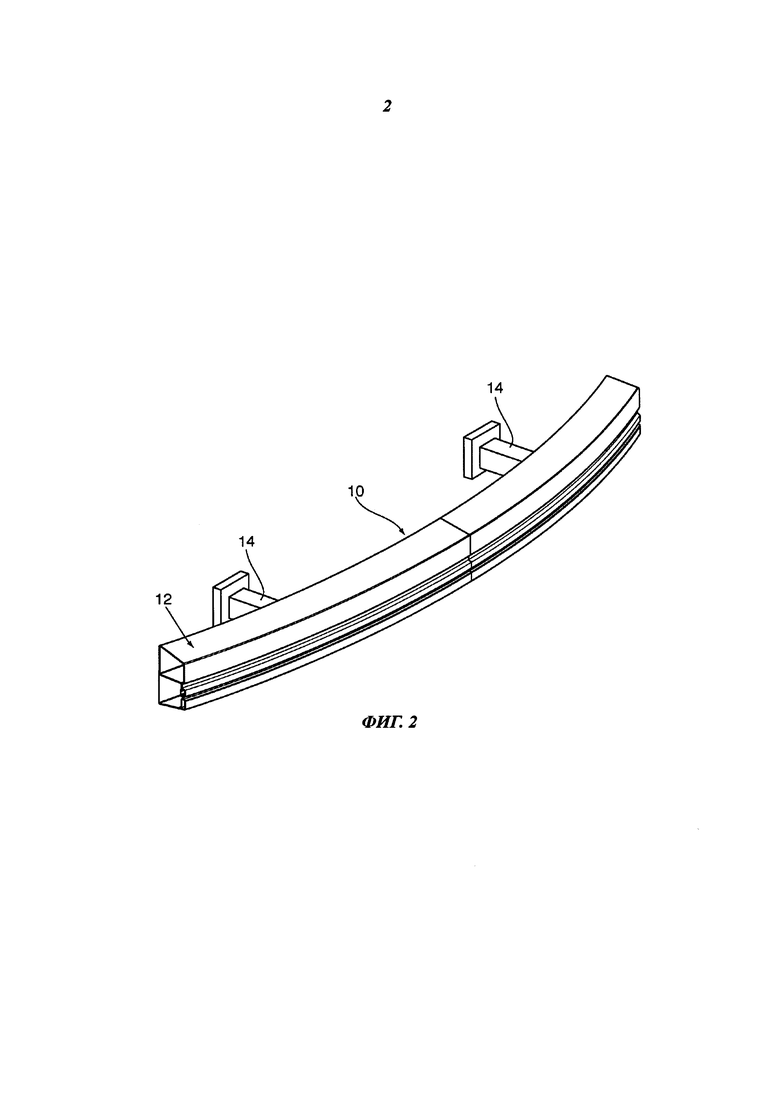

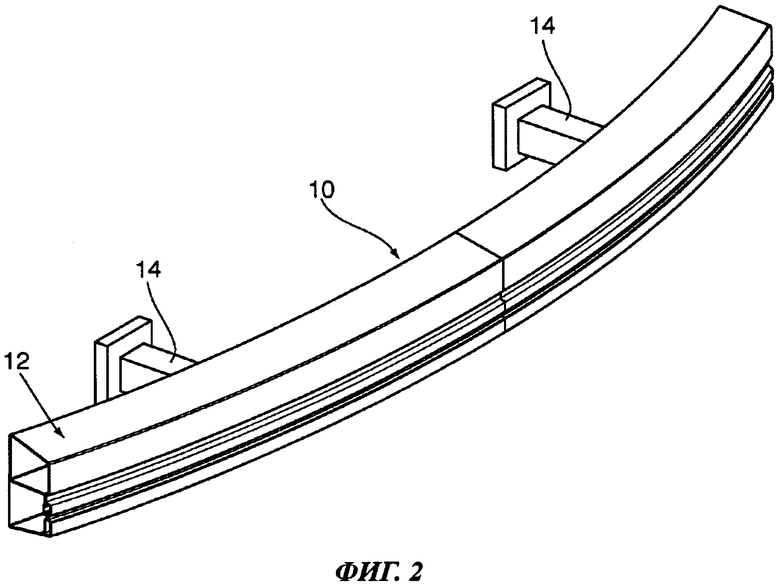

фиг. 2 - вид в аксонометрии балки бампера, используемой в транспортном средстве на фиг. 1,

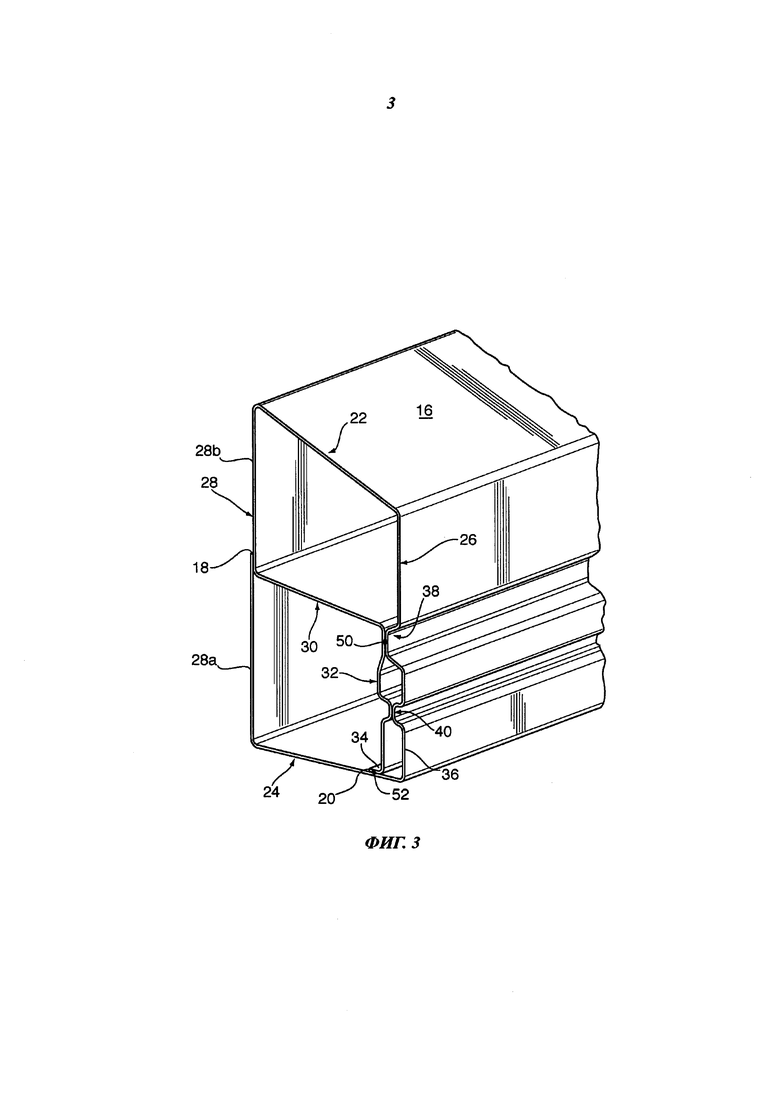

фиг. 3 - вид в аксонометрии балки с фиг. 2 в увеличенном масштабе,

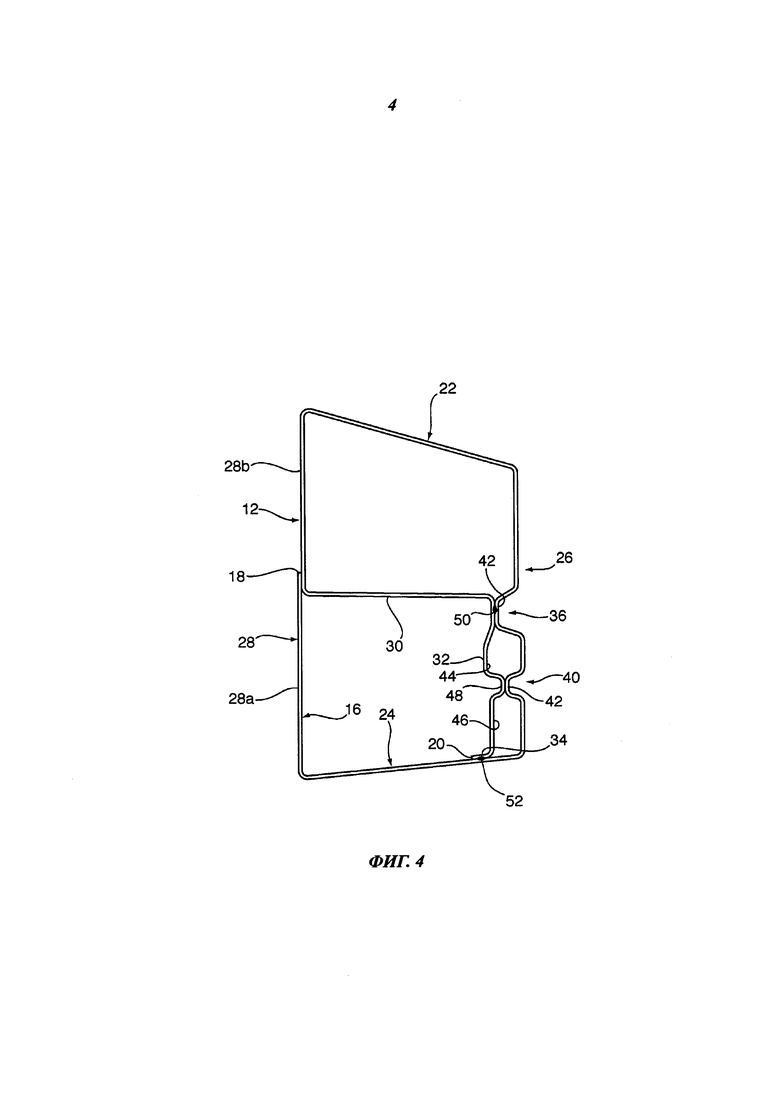

фиг. 4 - вид с торца балки, показанной на фиг. 3,

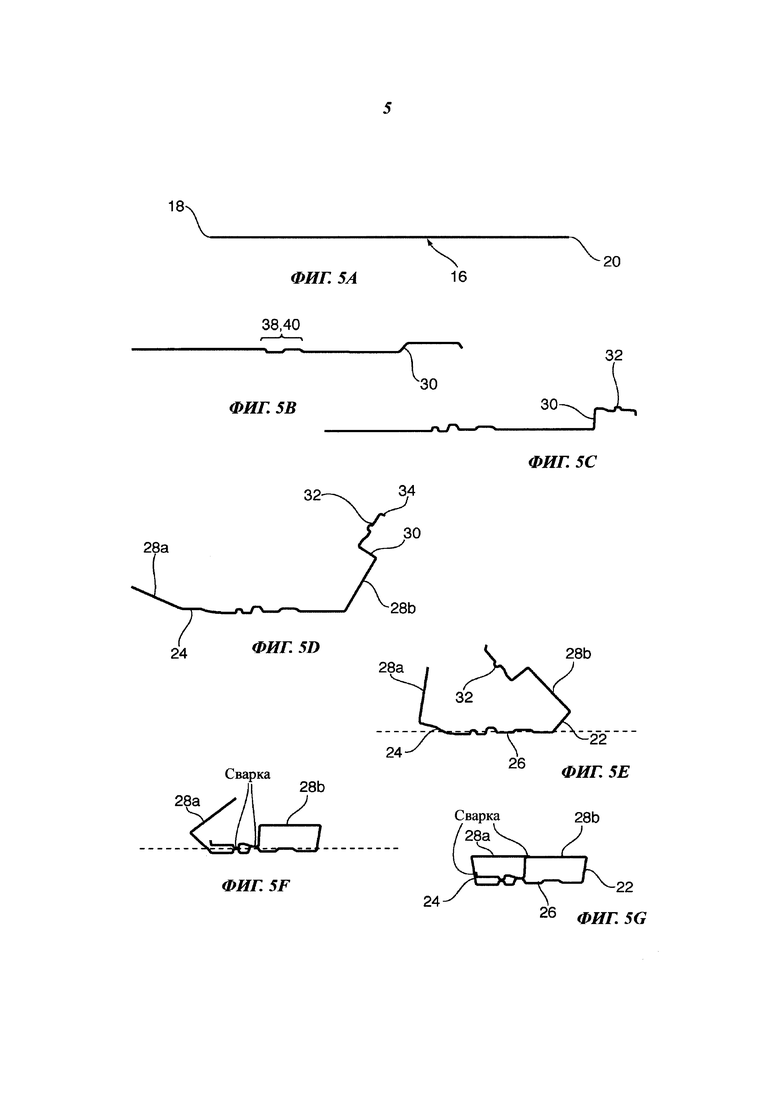

фиг. 5(A) - вид с торца, показывающий начальное положение при формировании балки бампера,

фиг. 5(B) - вид, аналогичный фиг. 5а, показывающий следующую операцию процесса формирования,

фиг. 5(C) - вид, аналогичный фиг. 5b, показывающий следующую операцию процесса формирования,

фиг. 5(D) - вид, аналогичный фиг. 5с, показывающий следующую операцию процесса формирования,

фиг. 5(E) - вид, аналогичный фиг. 5d, показывающий следующую операцию процесса формирования,

фиг. 5(F) - вид, аналогичный фиг. 5е, показывающий следующую операцию процесса формирования,

фиг. 5(G) - вид, аналогичный фиг. 5f, показывающий следующую операцию процесса формирования,

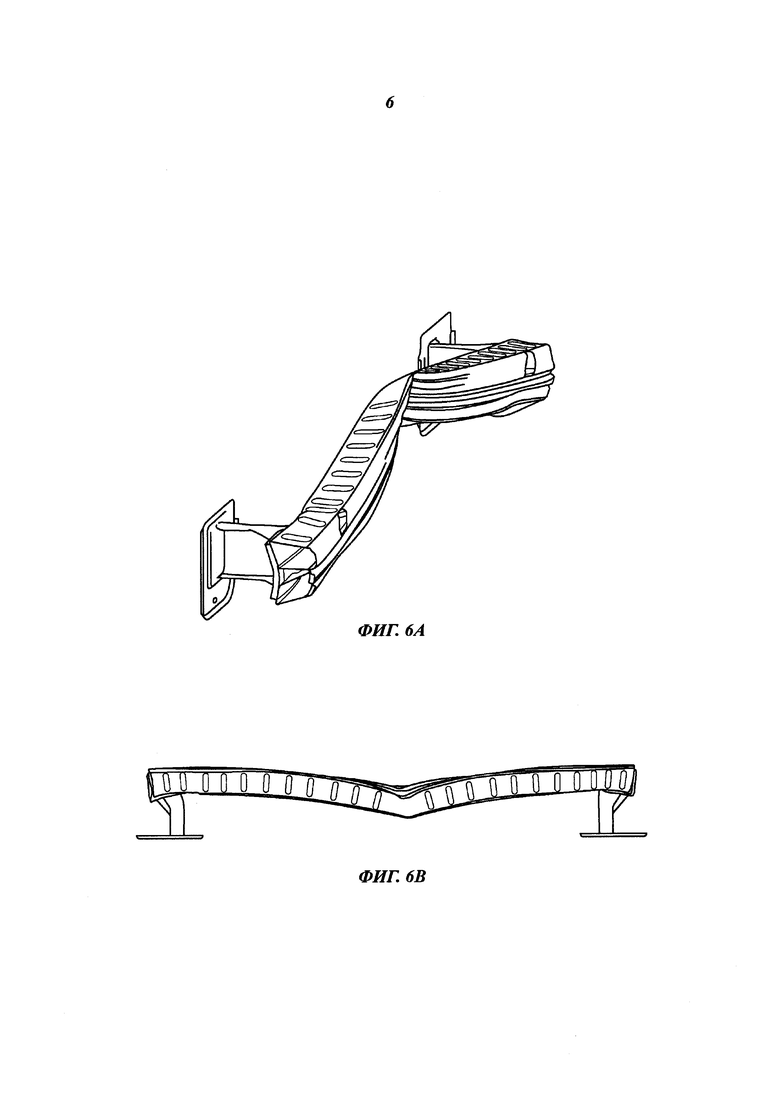

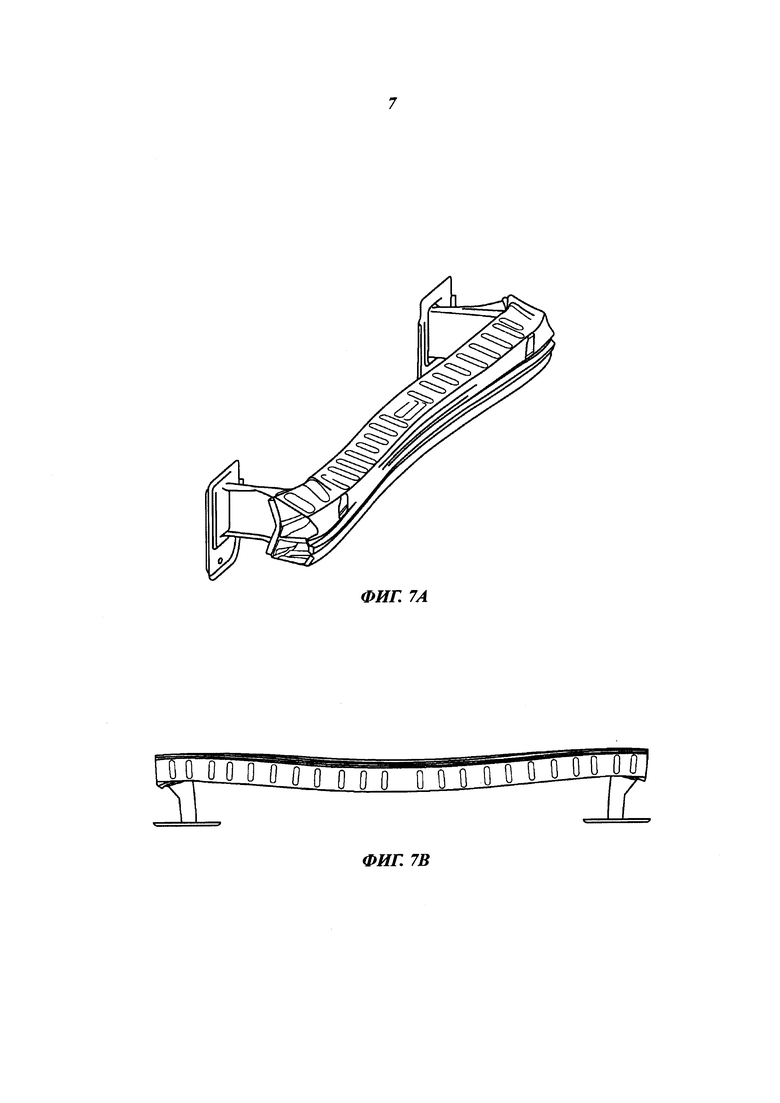

фиг. 6(A) и 6(B) - графическое представление результатов стандартизированного испытания, проведенного на балке известного уровня техники, фиг. 7(A) и 7(B) - графическое представление балки с фиг. 2-4, подвергнутой такому же испытанию, как балка на фиг. 6(A) и 6(B),

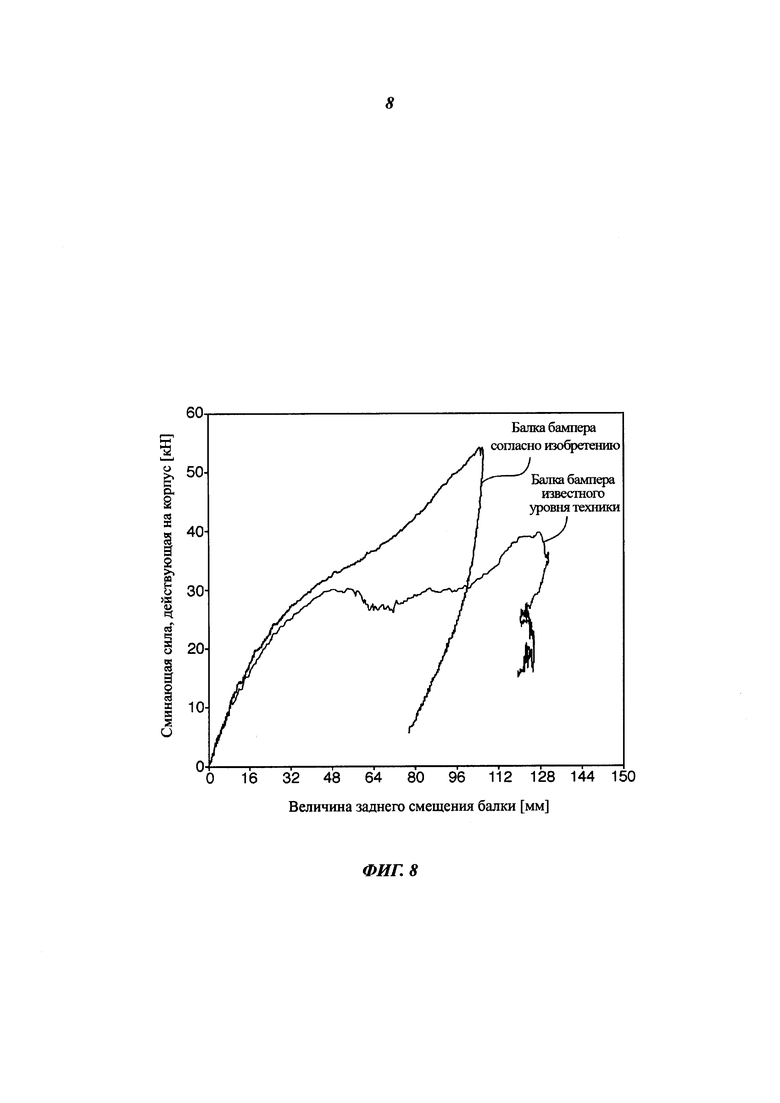

фиг. 8 - графическое представление кривой зависимости деформации от прилагаемой силы для балок с фиг. 6(A), 6(B) и 7(A), 7(B),

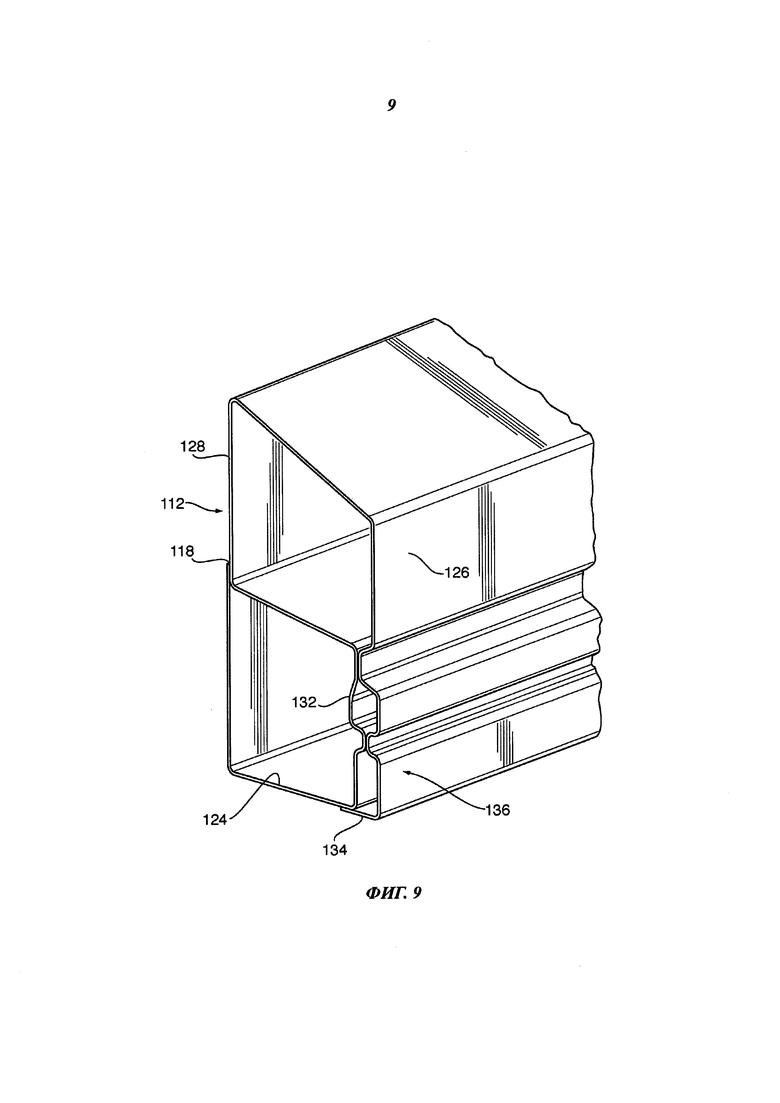

фиг. 9 - вид, аналогичный фиг. 3 альтернативного варианта осуществления балки,

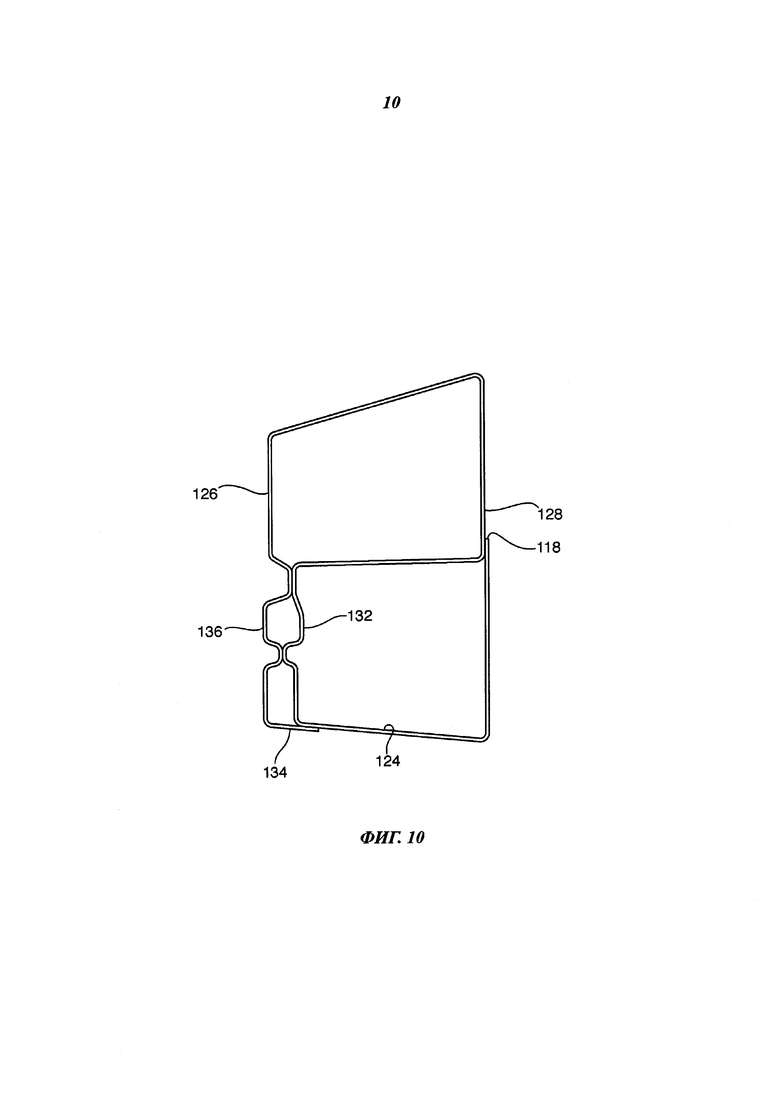

фиг. 10 - вид с торца балки с фиг. 9, и

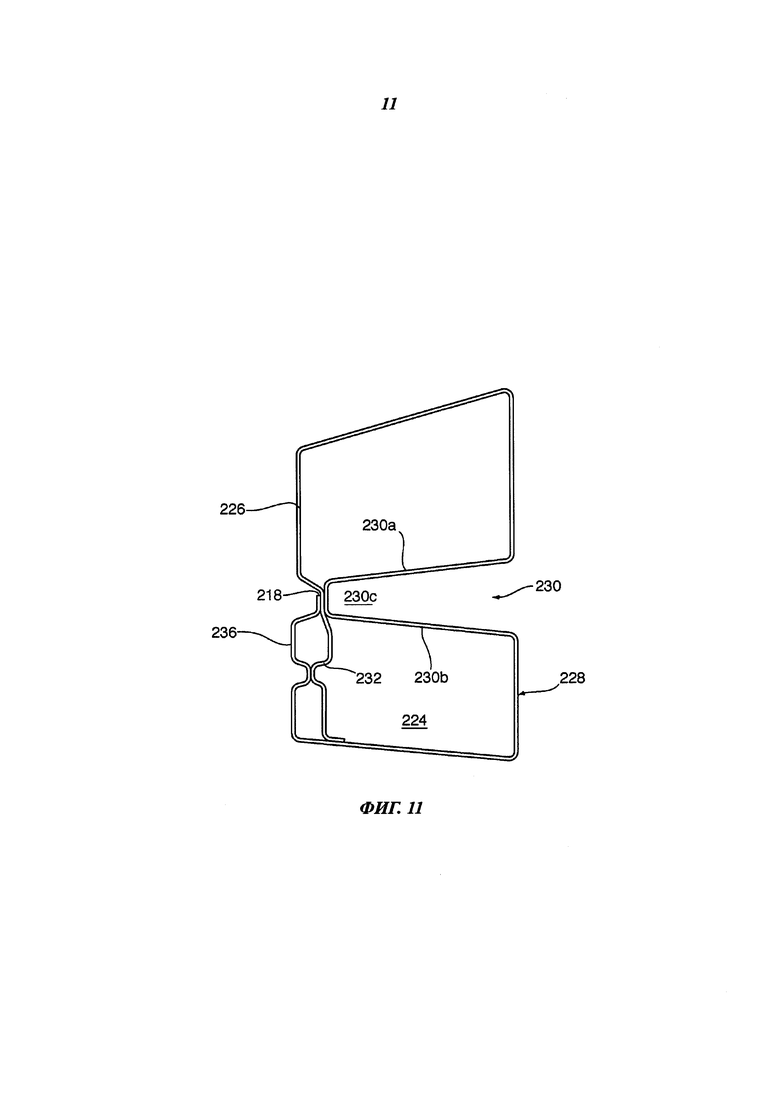

фиг. 11 - вид с торца еще одного варианта осуществления балки.

Раскрытие изобретения

На фиг. 1 показано транспортное средство V, которое содержит бампер 10 в сборе, установленный на передней и задней части транспортного средства V. Бампер 10 в сборе содержит балку 12 бампера, которая проходит в поперечном направлении транспортного средства V и прикрепляется к опорной конструкции транспортного средства при помощи стоек 14, как показано на фиг. 2. Балка 12 бампера обычно встраивается в наружную огибающую поверхность транспортного средства V при помощи закрывающих панелей Р. Следует также отметить, что в соответствии с фиг. 2 балка 12 имеет изгиб вдоль ее продольной оси для согласования с соответствующей огибающей поверхностью транспортного средства V.

Конструкция балки 12 наиболее наглядно показана на фиг. 3 и 4. Балка 12 выполнена из цельного металлического листа 16, имеющего свободные боковые кромки 18, 20. Как более подробно поясняется ниже со ссылками на фиг. 5, лист 16 сгибается в форме балки 12 в результате пропускания через ряд вальцовочных гибочных станций, которые последовательно формируют требуемую конструкцию балки. Полученная таким образом балка имеет произвольную длину и может быть разрезана на требуемые отрезки, которым затем придается нужная кривизна при помощи известных операций, следующих за обработкой давлением.

Балка 12 имеет верхнюю стенку 22 и нижнюю стенку 24, расположенные на расстоянии друг от друга по вертикальной оси. При этом следует понимать, что термины "верхняя", "нижняя", "внутренняя" и "наружная", используемые в данном описании, относятся к ориентации балки, установленной на транспортном средстве V. Верхняя стенка 22 и нижняя стенка 24 соединяются наружной стенкой 26 и внутренней стенкой 28. Опора 30 проходит от наружной стенки 26 к внутренней стенке 28 примерно посредине между верхней и нижней стенками 22 и 24. Усилительный элемент 32 проходит от опоры 30 вблизи ее соединения с наружной стенкой 26 до нижней стенки 24. Дальний конец усилительного элемента согнут в боковом направлении, чтобы получить фланец 34, который перекрывает нижнюю стенку 24.

Как показано на фиг. 3 и 4, верхняя стенка 22, нижняя стенка 24, наружная стенка 26, внутренняя стенка 28, опора 30 и усилительный элемент 32 получены в результате сгибания листа 16 и соединяются друг с другом на участках их сопряжений при помощи линий сгиба, изогнутых по радиусу. Нижняя часть 28а внутренней стенки 28 образована крайней частью листа 16, проходящего от свободной кромки 18. Верхняя часть 28b внутренней стенки 28 образована средней частью листа 16, при этом свободная кромка 18 приварена к верхней части 28b вблизи опоры 30, чтобы получить цельную внутреннюю стенку 28.

Нижняя часть 36 наружной стенки 26 гофрирована для получения пары впадин 38, 40. Каждая из впадин имеет основание 42 (фиг. 4), которое проходит параллельно плоскости наружной стенки 26.

Усилительный элемент 32 также гофрирован для получения канала 44 и отступа 46, отделенного от канала 44 площадкой 48. Отступ 46 заканчивается фланцем 34, который перекрывает нижнюю стенку 24.

Усилительный элемент 32 прикреплен к наружной стенке 26 при помощи сварного шва 50 на основании впадины 38, вблизи соединения опоры 30 с усилительным элементом 32. Фланец 34 аналогично приварен сварным швом 52 к нижней стенке 24, чтобы получить цельную конструкцию балки 12. Если требуется, сварное соединение можно также предусмотреть в точке прилегания усилительного элемента к впадине 40, однако, в большинстве случаев это не является необходимым.

Сварные швы 50, 52 могут быть выполнены в виде прерывистых сварных швов, в частности, точечных или пробочных сварных швов, или в виде непрерывного сварного шва, полученного при помощи лазерной сварки или другими аналогичными способами, а также могут быть использованы другие способы соединения для получения цельной конструкции.

Таким образом, из листа 16 формируется закрытая трубчатая балка, в которой усилительный элемент 32 обеспечивает конструкцию с двойной стенкой по всей длине наружной стенки 26, что позволяет ей выдерживать точечные удары, прикладываемые к центру балки 12, в соответствии с требованиями применимых стандартов для транспортных средств.

Из, по существу, плоского листа 16 можно формировать конфигурацию балок, показанную на фиг. 3 и 4, применяя соответствующую технологию для отдельной заготовки или для непрерывной полосы материала. Существующие технологии содержат последовательные гибочные операции, выполняемые при помощи листогибочного пресса, или операции непрерывного роликового профилирования, выполняемые при помощи ряда роликогибочных станций, показанных на фиг. 5. При этом следует понимать, что станции, показанные на фиг. 5, представляют основные операции формирования, при этом переход между станциями может фактически осуществляться путем прохождения через несколько промежуточных вальцовочных станций.

Вначале плоский лист 16 со свободными кромками 18 и 20 подается на первые вальцовочные станции из рулона или стопы листового материала. Во время начальной деформации листа 16, показанной на операции (b), часть листа 16, расположенная вблизи свободной кромки 20, смещается от плоскости листа 16, чтобы начать формирование усилительного элемента 32, при этом в средней части листа 16 начинается формирование впадин 38, 40.

Следующие проходы создают опору 30, выступающую под прямым углом из плоскости листа 16, с усилительным элементом 34, который формируется с гофрами и фланцем 34, как показано на операции 5(c).

На станции, представленной на операции 5(d), гофры, образующие впадины 38, 40, канал 44 и отступ 46, доводятся до их полной глубины в центральной части листа и на усилительном элементе 32.

Затем гибочные станции сгибают лист, как показано на операциях (е) и (f), чтобы получить линию сгиба между верхней стенкой 22 и внутренней стенкой 28. Аналогично этому лист сгибается на противоположной свободной кромке, чтобы получить линию сгиба между нижней стенкой 24 и внутренней стенкой 28.

Сгибание продолжается до тех пор, пока усилительный элемент 32 не упрется в нижнюю часть 36 наружной стенки 26. Это показано на операции (f). Сварные швы 50, 52 наносятся на основание впадин 38, 40 для соединения нижней части 36 с усилительным элементом 32. После окончания сварки производится гибка нижней стенки 24 до упора во фланец 34, при этом нижняя часть 28(a) внутренней стенки 28 упирается в верхнюю часть 28(b). Затем выполняется сварка для соединения фланца 34 с нижней стенкой 24 и двух частей внутренней стенки 28.

Операции, показанные на фиг. 5, выполняются непрерывно, чтобы получать балки произвольной длины, которые можно затем разрезать на требуемые отрезки. Если гибочные операции выполняются на определенной заготовке, получается балка требуемой длины, однако, при этом может потребоваться обработка торцов.

Балка 12 может быть сформирована таким образом, чтобы она соответствовала общей конфигурации, которая требуется для транспортного средства, при помощи известных операций, следующих за обработкой давлением, а затем прикреплена к стойкам 14.

Наличие усилительного элемента 32 обеспечивает значительное повышение характеристик балки 12 в условиях испытания и позволяет выполнять формирование из более тонкого и, следовательно, более легкого материала. В типичном применении для среднегабаритного транспортного средства толщина листа 16 составляла порядка 1.0-1.5 мм при использовали марки стали с 1200-1500 МПа.

Улучшение характеристик балки 12 можно оценить при рассмотрении фиг. 6(A) и 6(B), а также фиг. 7(A) и 7(B). На них показаны балки бамперов, прошедшие стандартное испытание на удар при столкновении, при котором балка подвергается сосредоточенному точечному удару, наносимому в средней точке балки. Как показано на фиг. 6, где представлен бампер известного уровня техники, сформированный без усилительного элемента, удар вызывает изгиб балки в ее средней точке и значительное вертикальное смещение центральной части балки. В отличие от этого балка, показанная на фиг. 7(A) и 7(B), с использованием усилительного элемента, как описано выше, при таких же условиях испытания имеет меньшую остаточную деформацию без изгиба и незначительное вертикальное смещение. Сравнение результатов испытаний с фиг. 6(A) и 6(B), а также фиг. 7(A) и 7(B), показано графически на фиг. 8, при этом можно видеть, что балка известного уровня техники, показанная на фиг. 6(A) и 6(B), имеет предел упругости порядка 30 кН и значительную деформацию при такой нагрузке. В отличие от этого балка, показанная на фиг. 7(A) и 7(B), имеет непрерывную, по существу, упругую деформацию при нагрузке более 30 кН и значительное упругое восстановление после удаления нагрузки.

Таким образом, можно видеть, что обеспечение усилительного элемента 32 вблизи наружной стенки улучшает физические характеристики балки 12 бампера и одновременно позволяет производить экономичное изготовление из цельного листа.

Альтернативный вариант осуществления показан на фиг. 9 и 10, при этом для аналогичных компонентов используются аналогичные ссылочные номера с добавлением префикса "1". В варианте осуществления, показанном на фиг. 9 и 10, балка 112 выполнена с усилительным элементом 132, расположенным рядом с нижней частью 136 наружной стенки 126. Однако в варианте осуществления, показанном на фиг. 9 и 10, фланец 134 выполнен на дальней кромке нижней части 136 и перекрывает нижнюю стенку 124 снаружи от корпуса. Фланец 134 приварен к нижней стенке 124 аналогично сварному соединению свободной кромки 118 и внутренней стенки 128. Операции гибки балки 112 из листа 116 будут, разумеется, модифицированными, чтобы обеспечить получение измененной конфигурации.

Еще один вариант осуществления показан на фиг. 11, где аналогичные компоненты обозначены аналогичными ссылочными номерами с добавлением префикса "2". В варианте осуществления, показанном на фиг. 11, опора 230 снабжена парой сходящихся стенок 230(a), 230(b) которые проходят от внутренней стенки 228. Стенки 230(a), 230(b) соединяются перегибом 230(c), от которого усилительный элемент 232 проходит к нижней стенке 224. В этом варианте осуществления свободная кромка 218 перекрывает перегиб 230(c), и сварной шов закрепляет свободную кромку 218, усилительный элемент 232 и перегиб 230(c). При этом также можно видеть, что балка 212 сформирована из цельного листового материала и согнута для получения усилительного элемента, расположенного вблизи нижней части 236 наружной стенки 226 и проходящего вдоль нее.

Группа изобретений относится к балке для бампера транспортного средства и способу ее изготовления. Балку формируют из непрерывного листа материала в виде закрытого трубчатого корпуса. Корпус имеет верхнюю и нижнюю стенки, соединенные внутренней и наружной стенками. Опора проходит между внутренней и наружной стенками, и усилительный элемент перекрывает по меньшей мере часть наружной стенки между опорой и нижней стенкой для получения двухстеночной конструкции. Обеспечивается упрощение изготовления и снижение стоимости. 2 н. и 12 з.п. ф-лы, 11 ил.

1. Балка для бампера транспортного средства, содержащая удлиненный закрытый трубчатый корпус, сформированный из непрерывного листа металла и имеющий первую пару стенок, расположенных на расстоянии друг от друга, и вторую пару стенок, расположенных на расстоянии друг от друга и проходящих между указанной первой парой стенок, опору, проходящую между указанной второй парой стенок посредине первой пары стенок, и усилительный элемент, проходящий между указанной опорой и одной из стенок указанной первой пары стенок, при этом указанный усилительный элемент расположен вблизи от одной из стенок указанной второй пары стенок, но на расстоянии от нее, и при этом двухстеночная конструкция образована по меньшей мере на части указанной одной стенки из указанной второй пары стенок.

2. Балка по п.1, отличающаяся тем, что указанный усилительный элемент выполнен с возможностью упора в указанную одну стенку из указанной второй пары стенок в месте между указанной опорой и указанной одной стенкой из указанной первой пары стенок.

3. Балка по п.2, отличающаяся тем, что по меньшей мере один элемент из следующего: указанный усилительный элемент и указанная часть указанной одной стенки из указанной второй пары стенок, гофрирован, чтобы обеспечить переменное расстояние между ними.

4. Балка по п.3, отличающаяся тем, что указанный усилительный элемент и указанная часть указанной второй пары стенок гофрированы.

5. Балка по п.1, отличающаяся тем, что боковая кромка указанного листа выполнена с возможностью сгиба, чтобы получить соединение указанной одной стенки из указанной второй пары стенок и одной стенки из указанной первой пары стенок.

6. Балка по п.5, отличающаяся тем, что указанная боковая кромка прикреплена к указанной одной стенке из указанной первой пары стенок.

7. Балка по п.1, отличающаяся тем, что боковая кромка указанного листа заканчивается вблизи соединения указанной опоры и другой стенки из указанной второй пары стенок.

8. Балка по п.7, отличающаяся тем, что указанная боковая кромка указанного листа перекрывает среднюю часть указанного листа и прикреплена к ней, чтобы получить указанную другую стенку из указанной второй пары стенок.

9. Балка по п.3, отличающаяся тем, что указанный усилительный элемент и указанная одна стенка из второй пары стенок прикреплены друг к другу в указанном месте, где они примыкают друг к другу.

10. Балка по п.1, отличающаяся тем, что указанный усилительный элемент и указанная одна стенка из указанной второй пары стенок прикреплены друг к другу вблизи указанной опоры.

11. Способ изготовления балки для бампера из листа металла, содержащий пропускание указанного листа через ряд вальцовочных гибочных станций для получения удлиненного закрытого трубчатого корпуса, сформированного из непрерывного листа металла, при этом указанный корпус имеет первую пару стенок, расположенных на расстоянии друг от друга, и вторую пару стенок, расположенных на расстоянии друг от друга и проходящих между указанной первой парой стенок, опору, проходящую между указанной второй парой стенок посредине первой пары стенок, и усилительный элемент, проходящий между указанной опорой и одной из стенок указанной первой пары стенок, при этом указанный усилительный элемент расположен вблизи от одной стенки из указанной второй пары стенок, но на расстоянии от нее, и при этом двухстеночная конструкция образована по меньшей мере на части указанной одной стенки из указанной второй пары стенок.

12. Способ по п.11, отличающийся тем, что указанный усилительный элемент и указанную одну стенку из указанной второй пары стенок прикрепляют друг к другу перед закрытием указанного корпуса.

13. Способ по п.11, отличающийся тем, что после закрытия указанного корпуса боковые кромки указанного листа накладывают на средние части указанного листа и прикрепляют к ним.

14. Способ по п.11, отличающийся тем, что указанную балку разрезают на отрезки и формируют для получения конечной формы после формирования указанного корпуса.

| US 2003155806 A1, 21.08.2003 | |||

| US 2008296919 A1, 04.12.2008 | |||

| US 2004256868 A1, 23.12.2004. |

Авторы

Даты

2017-12-14—Публикация

2014-09-24—Подача