Изобретение относится к области черной металлургии, в частности, к доменному производству.

Известен способ и устройство для загрузки шихты в доменную печь. В соответствии с этим способом железосодержащая часть шихты и кокс разделяются на крупную и мелкую фракции, после чего мелкий материал загружается по периферии, а крупный - в осевую зону доменной печи [Патент Японии JP 60208404, МПК С21В 5/00, С21В 7/20, 1985].

Недостатком способа является необходимость использования дополнительных трактов и оборудования (приемные и сборный бункера, смеситель) системы загрузки, что существенно увеличивает стоимость реализации способа, снижает показатели надежности системы загрузки. Кроме этого, способ не предусматривает управление газопроницаемостью и температурными параметрами периферийной зоны путем загрузки подрешетных фракций железорудных материалов в эту зону, что может обусловить нестабильность периферийного газового потока и развитие периферийного хода доменной печи.

Наиболее близким по технологической сущности к заявляемому способу является способ загрузки доменной печи, включающий предварительное грохочение железорудных материалов, в том числе, агломерата, на грохотах с заданным размером решеток сит с выделением из него надрешетной и подрешетной фракций, загрузку части мелкой подрешетной фракции в периферийную зону доменной печи, определение и задание количества подрешетной фракции, загружаемой в периферийную зону колошника доменной печи, в зависимости от доли агломерата в железорудной части шихты и количества образованной при восстановительно-тепловой обработке мелкой фракции из надрешетной фракции агломерата по соответствующей формуле [Патент РФ №2518880, МПКС21В 7/00, 2014].

Недостатками известного способа является то, что в нем не учитываются реальные характеристики оборудования системы загрузки и, в первую очередь, загрузочного устройства, а также особенности процесса истечения различных шихтовых материалов из бункеров загрузочного устройства, а также влияние структуры порций шихты на распределение ее компонентов на колошнике. Указанные недостатки могут приводить к неконтролируемому перераспределению подрешетных фракций железорудных материалов на колошнике, образованию зон с повышенной газопроницаемостью в пристеночной зоне, неравномерному распределению газового потока с образованием канальных ходов газа и неустойчивой работе периферийной зоны с соответствующим ухудшением технико-экономических показателей доменной плавки, выражающихся в конечном итоге в снижении количества выплавляемого чугуна, повышении удельного расхода кокса и уменьшении срока службы огнеупорной кладки шахты доменной печи

Технический результат, достигаемый при применении предлагаемого способа, заключается в уменьшении окружной неравномерности шихты, стабилизации хода доменной плавки, снижении интенсивности износа футеровки шахты, увеличении длительности ее эксплуатации, сокращении удельного расхода кокса и повышении производительности доменной печи.

Сущность способа заключается в следующем.

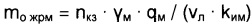

Технический результат достигается тем, что в способе загрузки доменной печи, оснащенной лотковым бесконусным загрузочным устройством, включающем грохочение шихтовых материалов, их дозирование, формирование железорудных и коксовых порций, в головную часть которых вводят дозы подрешетных фракций железорудных материалов, загрузку сформированных порций в доменную печь и распределение их по заданной программе на колошнике, согласно изобретению при формировании порций, содержащих подрешетные фракции железорудных материалов, масса дозы этих фракций, загружаемых в составе одной порции, определяется по формуле:

где: mо жрм - масса дозы подрешетных фракций железорудных материалов в составе одной порции, т;

nкз - заданное количество замкнутых оборотов лотка бесконусного загрузочного устройства, в которые выгружаются подрешетные фракции железорудных материалов при выгрузке порции на поверхность засыпи;

ум - насыпная масса подрешетных фракций железорудных материалов, т/м3;

qм - объемный расход при выгрузке подрешетных фракций железорудных материалов из бункера бесконусного загрузочного устройства, м3/с;

vл - частота вращения лотка бесконусного загрузочного устройства, с-1;

kим - безразмерный коэффициент, учитывающий различный характер истечения подрешетных фракций железорудных материалов из бункера бесконусного загрузочного устройства, при загрузке их в составе железорудных и коксовых порций, численно равный kим=0,25÷0,5 - при загрузке в составе железорудных порций и kим=0,75÷0,95 - при загрузке в составе коксовых порций.

Известно, что равномерность окружного распределения шихты предопределяет равномерность распределения газового потока по окружности доменной печи и является одним из необходимых условий высокопроизводительной экономичной ее работы. Важность требования равномерности окружного распределения шихты и газов в доменной печи подтверждается тем, что предельные отклонения локальных температур газового потока от среднего значения, которые контролируются при помощи периферийных термопар, устанавливаются специальными положениями технологических инструкций по выплавке чугуна. Пределы указанных отклонений устанавливаются различными для конкретной доменной печи с учетом ее газодинамического режима, интенсивности плавки и шихтовых условий. Вместе с тем, на большинстве доменных печей, работающих с высокими технико-экономическими показателями предельные отклонения от среднего значения ограничиваются значениями 50-70°С. При этом уменьшение среднеквадратического отклонения этого параметра является фактором, однозначно способствующим улучшению работы доменной печи.

При загрузке железорудных порций шихтовых материалов в доменную печь головная часть порции, включающая дозу подрешетных фракций и поступающая в бункер загрузочного устройства первой, в бункере располагается в виде нижнего слоя. Известно, что при выгрузке железорудных порций из бункеров слои различных материалов частично смешиваются, что обусловлено закономерностями истечения шихтовых материалов из бункеров. Результатами экспериментальных исследований установлено также, что удельные (на единицу площади выпускного отверстия) расходы подрешетных и надрешетных фракций железорудных материалов при выгрузке из бункеров БЗУ значительно отличаются - удельный расход подрешетных фракций - на 20-50% выше, чем при выгрузке надрешетных железорудных материалов. Таким образом, даже при вводе максимальной дозы подрешетных фракций агломерата в головную часть железорудной порции по известному способу, без учета угловой скорости (частоты) вращения лотка, объемного расхода материала при выгрузке, насыпной массы подрешетных фракций агломерата и характерных закономерностей истечения шихтовых материалов из бункеров этой массы подрешетных фракций агломерата будет недостаточно для гарантированного образования на колошнике замкнутого кольца из этих фракций. В результате, в пристеночной зоне сформируются участки с повышенной (где будет превалировать надрешетный материал) и пониженной (где сосредоточатся подрешетные фракции) газопроницаемостью, что обусловит соответствующую неравномерность распределения газового потока, неравномерный сход шихты, снижение степени использования восстановительного и теплового потенциалов газа, повышение расхода кокса и уменьшение производства чугуна.

Предлагаемый способ направлен на повышение окружной равномерности шихты за счет выгрузки подрешетных фракций железорудных материалов в виде замкнутых колец. При заданном количестве замкнутых колец (оборотов лотка бесконусного загрузочного устройства), образуемых подрешетными фракциями железорудных материалов на поверхности засыпи, масса подрешетных фракций железорудных материалов в этих кольцах (m3о жрм) будет определяться произведением:

где: nкз - заданное количество замкнутых оборотов лотка бесконусного загрузочного устройства, в которые выгружаются подрешетные фракции железорудных материалов при выгрузке порции на поверхность засыпи;

yм - насыпная масса подрешетных фракций железорудных материалов, т/м3;

qм - объемный расход при выгрузке подрешетных фракций железорудных материалов из бункера бесконусного загрузочного устройства, м3/с;

vл - частота вращения лотка бесконусного загрузочного устройства, с-1.

Подрешетные фракции железорудных материалов при формировании порций укладываются в головную часть порции перед основной массой остальных компонентов порции. Продолжительность выгрузки подрешетных фракций железорудных материалов, которые загружаются в составе головной части порции, помимо степени раскрытия шихтового затвора БЗУ, зависит от вида порции, в составе которой загружаются подрешетные фракции. По результатам экспериментальных исследований, выполненных на доменной печи объемом 5500 м3, и математического моделирования процессов выгрузки порций из бункера бесконусного загрузочного устройства, установлено, что при загрузке отсеянных фракций железорудных материалов в составе железорудных порций выгрузка этих порций из бункера происходит в соответствии с закономерностями «нормального» вида истечения сыпучих материалов, и в несмешанном с остальными компонентами виде выгружается 25-50% массы дозы подрешетных фракций железорудных материалов. В случае, когда подрешетные фракции загружаются в составе головной части коксовой порции, в связи со значительной разницей насыпных масс кокса и мелких фракций железорудных материалов, превалирует «гидравлический» вид истечения, и в результате без смешивания с коксом выгружается 75-95% массы дозы подрешетных фракций железорудных материалов. Установленные закономерности обосновывают ввод в формулу для расчета рациональной массы дозы подрешетных фракций коэффициента, учитывающего различный характер истечения подрешетных фракций железорудных материалов из бункера бесконусного загрузочного устройства, при загрузке их в составе железорудных и коксовых порций - kим.

Опробование способа осуществлялось на доменной печи объемом 5580 м3.

При загрузке по известному способу (прототипу), применявшемуся на этой печи, подрешетные фракции загружались в составе железорудных порций.

Масса подрешетных фракций агломерата, загружаемых в составе одной железорудной порции, в соответствии с известным способом определялась по формуле:

М=K⋅Mr⋅[100-А⋅(100-R)]/100,

где М - масса подрешетных фракций агломерата в головной части загружаемой железорудной порции, т;

К - эмпирический коэффициент, равный 0,1-0,25;

Mr - масса головной части из агломерата в загружаемой железорудной порции, т;

А - доля агломерата в железорудной порции, ед.;

R - показатель прочности агломерата при восстановительно-тепловой обработке, определяемый экспериментально по выходу фракции крупнее 6,3 мм, либо рассчитываемый, исходя из химического состава агломерата по зависимости, предварительно полученной на основе массива экспериментальных данных по выходу той же фракции, %.

Для определения массы подрешетных фракций агломерата в головной части использовались следующие значения параметров К=0,18, Mr=41 т, А=0,67, R=40,5% (определялся экспериментально).

Масса подрешетных фракций агломерата, загружаемых в составе одной железорудной порции в соответствии с известным способом, составила:

М=K⋅Mr⋅[100-А⋅(100-R)]/100=0,18⋅41⋅[100-0,67⋅(100-40,5)]/100=4,4 т.

Подрешетные фракции агломерата в количестве 4,4 т загружались в составе железорудных порций каждой пятой подачи.

В опытном периоде опробования заявляемого способа подрешетные фракции железорудных материалов загружались также в составе каждой пятой подачи: на первом этапе - в составе железорудных порций, на втором - в составе - коксовых, на третьем - в составе и железорудных и коксовых порций.

При формировании порций масса дозы подрешетных фракций железорудных материалов, загружаемых в составе одной порции, определялась по формуле (1).

Количество замкнутых оборотов лотка БЗУ, в которые выгружаются подрешетные фракции железорудных материалов при выгрузке порции на поверхность засыпи, было задано равным 1, насыпная масса подрешетных фракций железорудных материалов, определенная экспериментально при помощи весов и мерной емкости, составила yм=2,3 т/м3, фактический объемный расход при выгрузке подрешетных фракций железорудных материалов из бункера БЗУ по данным АСУ составлял qм=0,5 м3/с, паспортное значение частоты вращения лотка бесконусного загрузочного устройства vл=0,133 с-1 (8 мин-1). Коэффициент, учитывающий различный характер истечения подрешетных фракций железорудных материалов из бункера бесконусного загрузочного устройства, при загрузке их в составе железорудных принимался равным kим=0,38, а при загрузке в составе коксовых порций kим=0,85.

В период опробования заявляемого способа масса подрешетных фракций, загружаемых в составе одной железорудной порции, составила:

mо жрм=nкз⋅yм⋅qм/(vл⋅kим)=1⋅2,3⋅0,5/(0,133⋅0,38)=22,8 т,

а в составе коксовой порции:

mо жрм=nкз⋅yм⋅qм/vл⋅kим)=1⋅2,3⋅0,5/(0,133⋅0,85)=10,2 т.

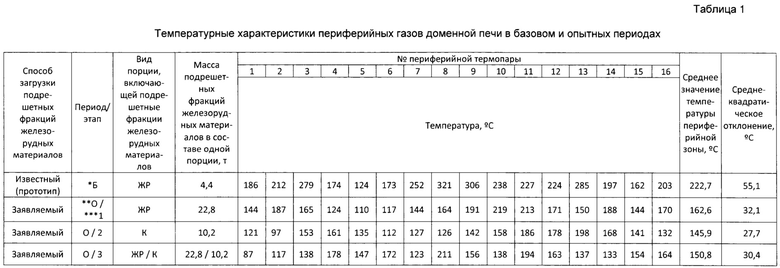

Результаты промышленного опробования заявляемого способа приведены в таблице.

Как следует из полученных результатов, применение заявляемого способа загрузки доменной печи, обеспечило снижение абсолютных значений температур периферийных газов более, чем на 60-80°С и их среднеквадратических отклонений в 1,7-2,0 раза по отношению к показателям, полученным при применении известного способа, что свидетельствует об уменьшении окружной неравномерности шихты и стабилизации хода доменной плавки.

*Б - базовый период; **O - опытный период; ***1 - этап 1 - загрузка подрешетных фракций железорудных материалов в составе железорудных порций; 2 - этап 2 - загрузка подрешетных фракций железорудных материалов в составе коксовых порций; 3 - этап 3 - загрузка подрешетных фракций железорудных материалов в составе и железорудных и коксовых порций.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ загрузки доменной печи | 2018 |

|

RU2700977C1 |

| СПОСОБ ЗАГРУЗКИ ДОМЕННОЙ ПЕЧИ | 2013 |

|

RU2518880C1 |

| СПОСОБ ДОМЕННОЙ ПЛАВКИ | 2005 |

|

RU2312151C2 |

| СПОСОБ ПРОМЫВКИ ДОМЕННОЙ ПЕЧИ | 2014 |

|

RU2547390C1 |

| Способ загрузки промывочных и рабочих подач в доменную печь | 2022 |

|

RU2786283C1 |

| СПОСОБ ЗАГРУЗКИ ДОМЕННОЙ ПЕЧИ | 2020 |

|

RU2722846C1 |

| СПОСОБ ЗАГРУЗКИ ДОМЕННОЙ ПЕЧИ | 1995 |

|

RU2095420C1 |

| Способ загрузки доменной печи | 1987 |

|

SU1567642A1 |

| Способ поверки весоизмерительной системы бесконусного загрузочного устройства доменной печи с конвейерной подачей шихты | 1987 |

|

SU1564197A1 |

| СПОСОБ ВЕДЕНИЯ ДОМЕННОЙ ПЛАВКИ | 2015 |

|

RU2608004C1 |

Изобретение относится к черной металлургии, в частности к доменному производству. Способ загрузки доменной печи, оснащенной лотковым бесконусным загрузочным устройством, включает грохочение шихтовых материалов, их дозирование, формирование железорудных и коксовых порций, в головную часть которых вводят дозы подрешетных фракций железорудных материалов, загрузку сформированных порций в доменную печь и распределение их по заданной программе на колошнике. При формировании порций, содержащих подрешетные фракции железорудных материалов, массу дозы этих фракций, загружаемых в составе одной порции, определяют по предлагаемой в изобретении формуле. Технический результат, достигаемый при применении предлагаемого способа, заключается в уменьшении окружной неравномерности шихты, стабилизации хода доменной плавки, снижении интенсивности износа футеровки шахты, увеличении длительности ее эксплуатации, сокращении удельного расхода кокса и повышении производительности доменной печи. 1 табл.

Способ загрузки доменной печи, оснащенной лотковым бесконусным загрузочным устройством, включающий грохочение шихтовых материалов, их дозирование, формирование железорудных и коксовых порций, в головную часть которых вводят дозы подрешетных фракций железорудных материалов, загрузку сформированных порций в доменную печь и распределение их по заданной программе на колошнике, отличающийся тем, что при формировании порций, содержащих подрешетные фракции железорудных материалов, массу дозы этих фракций, загружаемых в составе одной порции, определяют по формуле:

,

,

где: mо жрм - масса дозы подрешетных фракций железорудных материалов в составе одной порции, т;

nкз - заданное количество замкнутых оборотов лотка бесконусного загрузочного устройства, в которые выгружают подрешетные фракции железорудных материалов при выгрузке порции на поверхность засыпи;

- насыпная масса подрешетных фракций железорудных материалов, т/м3;

- насыпная масса подрешетных фракций железорудных материалов, т/м3;

qм - объемный расход при выгрузке подрешетных фракций железорудных материалов из бункера бесконусного загрузочного устройства, м3/с;

vл - частота вращения лотка бесконусного загрузочного устройства, с-1;

kим - безразмерный коэффициент, учитывающий различный характер истечения подрешетных фракций железорудных материалов из бункера бесконусного загрузочного устройства, при загрузке их в составе железорудных и коксовых порций, численно равный kим=0,25÷0,5 - при загрузке в составе железорудных порций и kим=0,75÷0,95 - при загрузке в составе коксовых порций.

| СПОСОБ ЗАГРУЗКИ ДОМЕННОЙ ПЕЧИ | 2013 |

|

RU2518880C1 |

| СПОСОБ ФОРМИРОВАНИЯ ДОМЕННОЙ ШИХТЫ | 2009 |

|

RU2412254C2 |

| Способ загрузки шихтовых материалов в доменную печь | 1989 |

|

SU1710579A1 |

| СПОСОБ ВЕДЕНИЯ ДОМЕННОЙ ПЛАВКИ | 2006 |

|

RU2308490C1 |

| JP 60208404 A, 21.10.1985 | |||

| JP 53133510 A, 21.11.1978. | |||

Авторы

Даты

2018-12-03—Публикация

2017-11-13—Подача