Изобретение касается клапана впрыска топлива для периодического впрыскивания топлива в камеру сгорания двигателя внутреннего сгорания согласно ограничительной части п.1 формулы изобретения. Также изобретение касается клапана впрыска топлива согласно ограничительной части п.17 формулы изобретения.

Клапан впрыска топлива такого типа известен из WO 2010/088781. Грибообразный промежуточный клапанный элемент имеет установленный в скользящей посадке в промежуточном элементе хвостовик и головку, которая своей уплотнительной поверхностью в закрытом состоянии промежуточного клапанного элемента по меньшей мере частично прилегает к поверхности образованного на промежуточном элементе седла промежуточного клапана, чтобы отделить подвод высокого давления от управляющей камеры, причем уплотнительная поверхность головки и поверхность седла промежуточного клапана выполнены таким образом, что они в закрытом состоянии промежуточного клапана создают дросселированное гидравлическое соединение между подводом высокого давления и скользящей посадкой.

Другие клапаны впрыска топлива известны, например, из WO 2007/098621 A1. Такие клапаны впрыска топлива с минимальными конструктивными издержками обеспечивают как возможность управления движением открытия впрыскивающего клапанного элемента, так и быстрый процесс закрытия впрыскивающего клапанного элемента. Реализация многократных впрыскиваний возможна с очень короткими интервалами времени. В то время как камера управления и клапанная камера постоянно соединены друг с другом точным дроссельным проходом, за этим исключением, промежуточный клапан постоянно отделяет эти две части друг от друга. Соединенный с камерой высокого давления клапана впрыска, ведущий в камеру управления подвод высокого давления большого поперечного сечения по сравнению с поперечным сечением дроссельного прохода, управляется промежуточным клапаном. Так как поперечное сечение выхода из клапанной камеры, управляемого электрической системой исполнительного элемента, может быть также существенно больше, чем поперечное сечение дроссельного прохода, движение открытия впрыскивающего клапанного элемента зависит по существу от одного только поперечного сечения дроссельного прохода. При закрытии выхода из клапанной камеры посредством системы исполнительного элемента промежуточный клапан быстро открывается и освобождает соединенный с камерой высокого давления проход большого поперечного сечения, что вызывает быстрое окончание процесса впрыска.

Промежуточный клапанный элемент промежуточного клапана выполнен в форме гриба и имеет хвостовик, установленный с тугой скользящей посадкой в направляющем проходе промежуточной части, а также головку, которая уплотнительной поверхностью, проходящей на радиальном расстоянии вокруг хвостовика, в закрытом положении промежуточного клапанного элемента прилегает к выполненному на промежуточной части кольцеобразному седлу промежуточного клапана.

Оказалось, что при полном закрытии подвода высокого давления и вместе с тем поверхностном контакте между уплотнительной поверхностью головки и поверхностью седла промежуточного клапана могут действовать высокие силы адгезии, которые могут затруднять повторное открытие промежуточного клапана для окончания процесса впрыска, при этом, в частности, может быть ухудшена точность времени окончания процесса впрыска.

Эта проблема адгезии уже затронута в документе WO2010/088781 A1. Для решения проблемы предлагается в закрытом положении промежуточного клапана оставлять дросселируемое гидравлическое соединение между подводом высокого давления и скользящей посадкой хвостовика на промежуточной части. Для этого уплотнительная поверхность головки и уплотнительная поверхность седла промежуточного клапана выполняются с наклоном друг относительно друга таким образом, что они в закрытом положении промежуточного клапана радиально снаружи с уплотнением прилегают друг к другу, а радиально изнутри образуют увеличивающийся в осевом направлении дроссельный зазор для дросселирования подвода высокого давления в направлении камеры клапана. Таким образом, стремятся к кольцеобразному линейному управлению между клапанным элементом и седлом промежуточного клапана. Чрезвычайно точное изготовление промежуточного клапанного элемента в форме гриба и взаимодействующей с ним промежуточной части для этого решения является затруднительным и очень дорогим.

Также в этом документе раскрыты варианты осуществления клапана впрыска топлива, при которых промежуточная часть и промежуточный элемент, прилегающий к ней на обращенной от направляющей части стороне, выполнены в форме круглого диска и расположены в участке корпуса, имеющем изнутри приблизительно форму полного круглого цилиндра. Они освобождают между собой и корпусом некоторый участок камеры высокого давления. Этот участок с одной стороны соединен с седлом клапана впрыска, а с другой стороны - с топливным впуском высокого давления. Соединение с впуском высокого давления может, например, осуществляться таким образом, что на корпусе, в цилиндрическом, за этим исключением, участке сформированы выемки, проходящие в радиальном направлении наружу и наискосок к продольной оси. Такие выемки ослабляют устойчивость корпуса, например, тела форсунки в этой области, что является причиной соответственно более толстого конструктивного исполнения стенки корпуса.

Документ US 2011/0233309 A1 раскрывает устройство для впрыска топлива, у которого нажимная поверхность нажимного элемента давит на открывающуюся поверхность стенки, чтобы прерывать соединение между устьем притока и камерой управления давлением, когда клапаном управления давлением создано соединение между устьем оттока и обратным каналом. Нажимная поверхность нажимного элемента смещена или отделена от открывающейся поверхности стенки, чтобы открывать устье притока открывающейся поверхности стенки к камере управления давлением, когда соединение между устьем оттока и обратным каналом прервано клапаном управления давлением. Нажимная поверхность нажимного элемента или открывающаяся поверхность стенки корпуса управления снабжена участком притока пониженного давления и участком оттока пониженного давления, которые отделены друг от друга. Величина понижения давления участка притока пониженного давления больше, чем величина понижения давления участка оттока пониженного давления.

Исходя из этого уровня техники, задачей настоящего изобретения является усовершенствовать известный клапан впрыска топлива таким образом, чтобы при выгодном изготовлении были минимизированы силы адгезии между промежуточным клапанным элементом и промежуточной частью.

Также задачей настоящего изобретения является усовершенствовать клапан впрыска топлива таким образом, чтобы стала возможной тонкая конструкция. Это решается с помощью клапана впрыска по п.1 формулы изобретения и клапана впрыска по п.17 формулы изобретения.

Предлагаемый изобретением клапан впрыска топлива для периодического впрыскивания топлива в камеру сгорания двигателя внутреннего сгорания имеет корпус, который имеет по меньшей мере одно тело корпуса, и тело форсунки, имеющее седло клапана впрыска. Предпочтительно корпус радиально снаружи по всей своей длине выполнен по меньшей мере приблизительно в форме круглого цилиндра, при необходимости со ступенчатым наружным диаметром.

В корпусе имеется камера высокого давления, которая проходит от топливного впуска высокого давления корпуса до седла клапана впрыска.

В корпусе в камере высокого давления расположен с возможностью перестановки в направлении своей продольной оси предпочтительно выполненный в форме иглы впрыскивающий клапанный элемент, который взаимодействует с седлом клапана впрыска. Для впрыскивания топлива в камеру сгорания впрыскивающий клапанный элемент отрывается от седла клапана впрыска, а для окончания впрыскивания снова приводится с ним в соприкосновение.

Также имеется пружина сжатия, которая одним концом опирается на впрыскивающий клапанный элемент и нагружает его закрывающей силой, направленной в направлении к седлу клапана впрыска. Другой конец пружины сжатия неподвижно опирается относительно корпуса, предпочтительно на направляющую часть, которая предпочтительно выполнена в виде направляющей втулки.

Также в корпусе в камере высокого давления расположена направляющая часть, в которой с предпочтительно тугой скользящей посадкой установлен управляющий поршень впрыскивающего клапанного элемента.

Также в корпусе в камере высокого давления имеется предпочтительно выполненная в форме пластины промежуточная часть, которая вместе с направляющей частью и управляющим поршнем ограничивает камеру управления относительно камеры высокого давления и отделяет от нее.

В клапане впрыска топлива имеется также устройство управления для управления осевым движением впрыскивающего клапанного элемента путем изменения давления в камере управления. Устройство управления имеет промежуточный клапан, промежуточный клапанный элемент которого, выполненный в форме гриба, имеет хвостовик, установленный с предпочтительно тугой скользящей посадкой в направляющем проходе промежуточной части, и головку. Головка обращена к камере управления и своей уплотнительной поверхностью, проходящей на радиальном расстоянии вокруг хвостовика, в закрытом положении промежуточного клапанного элемента прилегает к выполненному на промежуточной части кольцеобразному седлу промежуточного клапана с образованием кольцевой уплотнительной поверхности. Кольцевая уплотнительная поверхность лежит в плоскости, проходящей под прямым углом к оси хвостовика и вместе с тем промежуточного клапанного элемента.

В ограниченное промежуточной частью, хвостовиком и головкой кольцевое пространство, имеющее проходящее вокруг хвостовика по меньшей мере приблизительно имеющее форму полого цилиндра внутреннее кольцевое пространство, впадает выполненный на промежуточной части, постоянно находящийся в соединении с впуском высокого давления подвод высокого давления, оканчивающийся во внутреннем кольцевом пространстве, кольцевого пространства.

Промежуточный клапан в закрытом положении промежуточного клапанного элемента отделяет подвод высокого давления и кольцевое пространство от камеры управления, а когда промежуточный клапанный элемент не находится в закрытом положении, он освобождает соединение между кольцевым пространством, а также подводом высокого давления, и камерой управления.

Также промежуточный клапан, имеющий хвостовик, установленный предпочтительно с тугой скользящей посадкой на промежуточной части, постоянно отделяет камеру управления от камеры клапана, за исключением предпочтительно выполненного на промежуточном клапанном элементе дроссельного прохода точного размера, который постоянно соединяет камеру управления с камерой клапана.

Клапан впрыска топлива имеет электроприводную систему исполнительного элемента для соединения камеры клапана с и отделения камеры клапана от возвратного топливопровода низкого давления.

Кольцевое пространство включает в себя также непосредственно присоединяющееся к внутреннему кольцевому пространству, имеющее форму круглого кольца зазорное кольцевое пространство, которое, в закрытом положении промежуточного клапанного элемента, образовано зазором между промежуточной частью и головкой промежуточного клапанного элемента, при этом ширина зазора зазорного кольцевого пространства, измеренная в продольном направлении промежуточного клапанного элемента, меньше, чем внутреннее кольцевое пространство, предпочтительно по меньшей мере в пять раз меньше.

Так как подвод высокого давления впадает во внутреннее кольцевое пространство, в противоположность предложенному в документе WO 2010/088781 A1, зазорное кольцевое пространство не образует дросселируемого гидравлического соединения между подводом высокого давления и скользящей посадкой хвостовика промежуточного клапанного элемента на промежуточной части.

Однако зазорное кольцевое пространство позволяет заметно уменьшить кольцевую уплотнительную поверхность и вместе с тем силы адгезии, а также оптимально разместить кольцевую уплотнительную поверхность в радиальном направлении. В зависимости от требований, предъявляемых к клапану впрыска топлива, кольцевая уплотнительная поверхность в радиальном направлении может также выбираться, сдвигаясь наружу или сдвигаясь внутрь. Так как промежуточный клапанный элемент функционирует как поршень двойного действия, этим простым образом, при данных габаритных условиях, может устанавливаться размер активной поверхности управляющего поршня впрыскивающего клапанного элемента.

Предпочтительно зазорное кольцевое пространство, измеренное в закрытом положении промежуточного клапанного элемента и в продольном направлении хвостовика и, вместе с тем, промежуточного клапанного элемента, имеет по меньшей мере приблизительно неизменную ширину зазора.

Предпочтительно устье подвода высокого давления полностью лежит в области внутреннего кольцевого пространства. Это позволяет изготавливать подвод высокого давления посредством проточки, проходящей в радиальном направлении. Помимо того, тем самым предотвращается частичное расположение устья в области зазорного кольцевого пространства, что позволяет выполнить кольцевую уплотнительную поверхность на более короткой дистанции от хвостовика, т.е. радиально со сдвигом внутрь.

Предпочтительно кольцевая поверхность, измеренная в радиальном направлении, имеет ширину от 0,1 мм до 1 мм. Предпочтительно ширина составляет от 0,2 мм до 0,5 мм. При плоской кольцевой уплотнительной поверхности это, с одной стороны, обеспечивает хорошее уплотнение, а с другой стороны, минимальную адгезию.

В закрытом положении промежуточного клапанного элемента зазорное кольцевое пространство, измеренное в продольном направлении хвостовика, имеет предпочтительно ширину зазора от 0,04 мм до 0,4 мм. С одной стороны, зазорное кольцевое пространство выполнено компактно, а с другой стороны, оно достаточно велико, чтобы во время переходных процессов обеспечивать оптимальное нагружения поверхности головки между хвостовиком и уплотнительной поверхностью топливом. Предпочтительно ширина зазора в области всего зазорного кольцевого пространства по меньшей мере приблизительно неизменна.

Предпочтительно зазорное кольцевое пространство, измеренное в радиальном направлении, имеет ширину по меньшей мере 0,2 мм. Это обеспечивает возможность простого изготовления, с одной стороны, уплотнительной поверхности на головке, а с другой стороны - уплотнительной поверхности промежуточного клапанного элемента.

Предпочтительно на головке на ее стороне, обращенной к промежуточной части, сформирован выступающий, имеющий форму круглого кольца уплотнительный буртик, свободная торцевая сторона которого образует уплотнительную поверхность. Предпочтительно обращенная к камере управления торцевая сторона промежуточной части выполнена плоской. Она образует с частью, взаимодействующей с уплотнительной поверхностью головки, седло вспомогательного клапана.

Предпочтительно уплотнительный буртик имеет по меньшей мере приблизительно квадратное или прямоугольное поперечное сечение. Предпочтительно головка на своей стороне, обращенной к промежуточной части, имеет проходящую радиально снаружи вокруг уплотнительного буртика круглую кольцевую поверхность, которая по меньшей мере приблизительно лежит в той же самой плоскости, что и кольцевая поверхность между хвостовиком и уплотнительным буртиком.

Предпочтительно уплотнительный буртик имеет поперечное сечение, по меньшей мере приблизительно соответствующее прямоугольной трапеции, при этом прямые углы являются радиально внутренними. Более короткая из двух проходящих параллельно друг другу сторон трапеции лежит, таким образом, в уплотнительной поверхности промежуточного клапанного элемента, а проходящая наискосок сторона отходит от нее радиально наружу наискосок в направлении промежуточной части. Предпочтительно головка, если смотреть в поперечном сечении, имеет прямолинейное продолжение радиально наружной косой стороны трапеции до ее радиального наружного края. Это также обеспечивает возможность простого изготовления промежуточного клапанного элемента.

Также предпочтительно на головке, на ее стороне, обращенной к промежуточной части, может быть сформировано радиально внутреннее, а на промежуточной части - радиально наружное поднутрение, причем эти поднутрения, при прилегающей к промежуточной части головке промежуточного клапанного элемента, ограничивают кольцевую уплотнительную поверхность.

Была бы возможна также обратная конструкция, а именно, чтобы были сформированы на головке радиально наружное, а на промежуточной части - радиально внутреннее поднутрение, причем эти поднутрения ограничивают кольцевую поверхность.

Предпочтительно на промежуточной части, на ее стороне, обращенной к головке, сформирован имеющий форму круглого кольца, предпочтительно по меньшей мере приблизительно квадратный или прямоугольный в поперечном сечении уплотнительный выступ, свободная, обращенная к головке торцевая сторона которого образует седло клапана. В этом случае уплотнительная поверхность на головке может лежать в той же самой плоскости, что и поверхность между хвостовиком и уплотнительной поверхностью, имеющей форму круглого кольца.

Предпочтительно камера клапана через другой дроссельный проход постоянно соединена с камерой высокого давления. Этот другой дроссельный проход может быть, например, выполнен в промежуточной части, начинаясь от подвода высокого давления. Когда посредством системы исполнительного элемента камера клапана отделена от возвратного топливопровода низкого давления, с помощью этого другого дроссельного прохода в камере клапана быстрее создается более высокое давление, что ведет к более быстрому открытию промежуточного клапанного элемента и вместе с тем к более быстрому окончанию процесса впрыска.

Предпочтительно к промежуточной части, на ее обращенной от направляющей части стороне, прилегает предпочтительно выполненный в виде пластины промежуточный элемент. На нем, эксцентрично к хвостовику и к направляющему проходу в промежуточном элементе, сформирован выпускной проход, который вместе с промежуточной частью и промежуточным клапанным элементом ограничивает камеру клапана, и который на стороне промежуточного элемента, обращенной к промежуточной части, может закрываться и освобождаться посредством толкателя системы исполнительного элемента. При этом камера клапана может простым образом выполняться с желаемым объемом. Кроме того, обращенная к системе исполнительного элемента торцевая сторона промежуточного элемента, с которой попадает в соприкосновение толкатель для отделения камеры клапана от возвратного топливопровода низкого давления, может быть выполнена плоской.

Предпочтительно направляющая часть образована имеющей в поперечном сечении форму круглого кольца направляющей втулкой, на которую опирается пружина сжатия. При этом пружина сжатия с уплотнением прижимает направляющую втулку к промежуточной части, предпочтительно выполненной в форме пластины.

Клапан впрыска топлива для периодического впрыскивания топлива в камеру сгорания двигателя внутреннего сгорания по п.17 формулы изобретения тоже имеет корпус, включающий в себя по меньшей мере одно тело корпуса, и тело форсунки, имеющее седло клапана впрыска. В корпусе имеется камера высокого давления, которая находится в соединении с топливным впуском высокого давления и с седлом клапана впрыска. В корпусе с возможностью перестановки расположен предпочтительно имеющий форму иглы впрыскивающий клапанный элемент, который взаимодействует с седлом клапана впрыска. Пружина сжатия, которая с одной стороны опирается на впрыскивающий клапанный элемент и нагружает его закрывающей силой, направленной в направлении к седлу клапана впрыска, с другой стороны опирается неподвижно относительно корпуса. Кроме того, в корпусе имеются промежуточная часть, которая вместе с направляющей частью и управляющим поршнем ограничивает камеру управления, и электроприводная система исполнительного элемента для соединения камеры управления с и отделения камеры управления от возвратного топливопровода низкого давления для управления осевым движением впрыскивающего клапанного элемента путем изменения давления в камере управления. Промежуточная часть радиально снаружи выполнена по меньшей мере приблизительно в форме круглого цилиндра и расположена в участке корпуса, имеющем внутри по меньшей мере приблизительно форму круглого цилиндра. Она освобождает между собой и корпусом некоторый участок камеры высокого давления.

Наружный диаметр промежуточной части по меньшей мере приблизительно соответствует проему в свету цилиндрического участка корпуса, и на промежуточной части выполнена проходящая в осевом направлении выемка, которая образует участок камеры высокого давления, ограниченный промежуточной частью и корпусом.

Таким образом, корпус не ослаблен в данном участке выемками для направления топлива от топливного впуска высокого давления к седлу клапана впрыска. Выемка для направления топлива находится исключительно на промежуточной части, которая не подвержена особенно высоким нагрузкам давления.

Предпочтительно направляющий элемент образован направляющей втулкой, имеющей в поперечном сечении форму круглого кольца, на которую опирается пружина сжатия и при этом с уплотнением прижимает направляющую втулку к промежуточной части, которая предпочтительно выполнена в виде пластины.

Предпочтительно устройство управления имеет промежуточный клапан, промежуточный клапанный элемент которого в своем открытом положении освобождает подвод высокого давления в камеру управления, а в закрытом положении прерывает подвод высокого давления, а также постоянно отделяет камеру управления от камеры клапана, при этом камера управления и камера клапана постоянно соединены друг с другом через дроссельный проход, который предпочтительно выполнен на промежуточном клапанном элементе. При этом варианте осуществления электроприводная система исполнительного элемента предназначена для того, чтобы в своем открытом положении соединять камеру клапана с возвратным топливопроводом низкого давления, а в своем закрытом положении отделять камеру клапана от возвратного топливопровода низкого давления.

Предпочтительно также последний описанный клапан впрыска топлива выполнен таким образом, как определено в пунктах 1-15 формулы изобретения.

Предпочтительно поперечное сечение выемки на промежуточной части имеет форму сектора круга. Эта выемка особенно проста в изготовлении.

К промежуточной части, на обращенной от направляющей части стороне, прилегает имеющий по меньшей мере приблизительно форму круглого цилиндра, тоже расположенный в этом участке корпуса, предпочтительно выполненный в виде пластины промежуточный элемент. Наружный диаметр этого промежуточного элемента по меньшей мере приблизительно соответствует проему в свету круглого цилиндрического участка корпуса, и на промежуточном элементе тоже выполнена проходящая в осевом направлении выемка, которая соосна выемке на промежуточной части, для направления топлива от топливного впуска высокого давления к седлу клапана впрыска. Она продолжает участок камеры высокого давления, ограниченный промежуточной частью и корпусом, предпочтительно с тем же самым поперечным сечением. Для этой цели она предпочтительно тоже имеет поперечное сечение в форме сектора круга.

Изобретение поясняется подробнее на вариантах осуществления, изображенных на фигурах. Чисто схематично показаны:

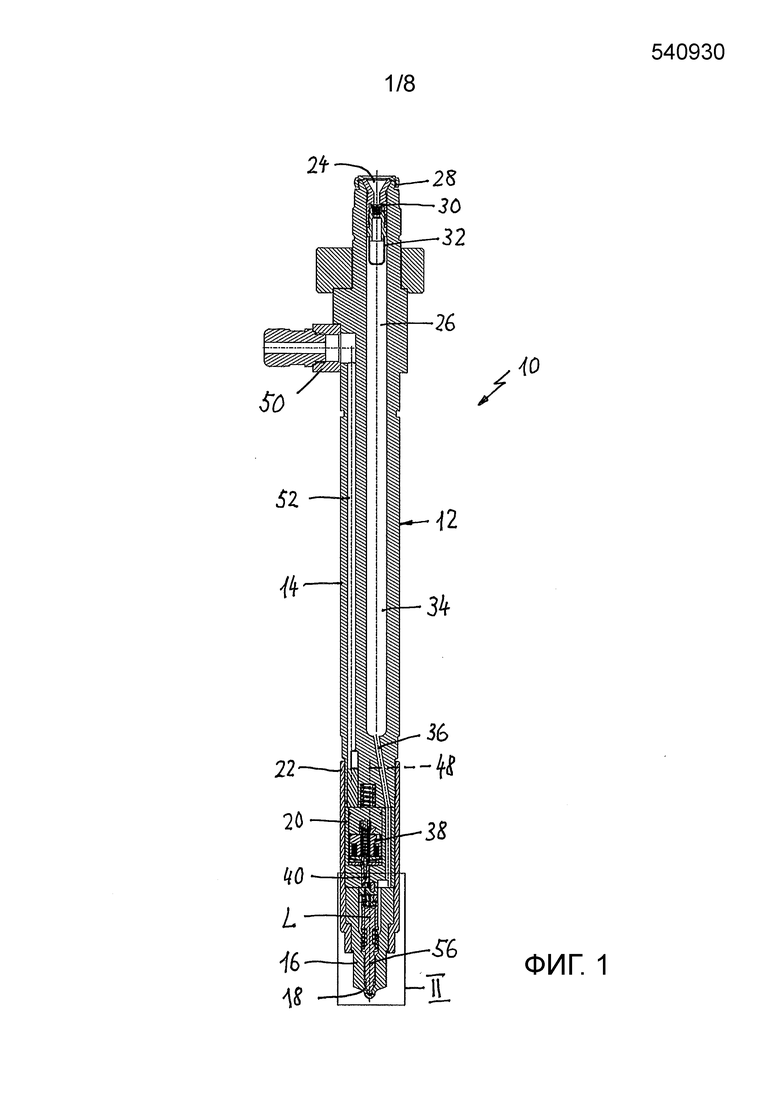

фиг.1: предлагаемый изобретением клапан впрыска в продольном сечении;

фиг.2: увеличенная по сравнению с фиг.1 часть клапана впрыска, обрамленная прямоугольником, обозначенным там II;

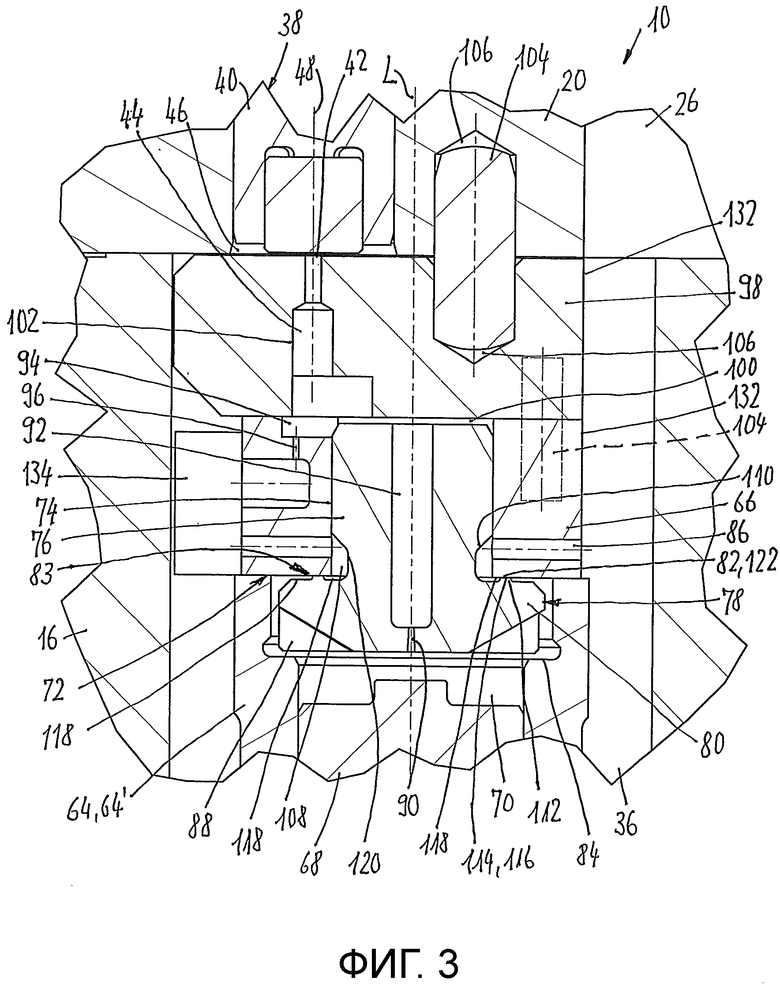

фиг.3: увеличенная по сравнению с фиг.2 часть клапана впрыска топлива с устройством управления, обрамленная прямоугольником, обозначенным там III;

фиг.4: увеличенная по сравнению с фиг.1 часть клапана впрыска топлива, обрамленная прямоугольником, обозначенным там II, в продольном сечении, проходящем под прямым углом к указанной там плоскости сечения;

фиг.5: промежуточный клапанный элемент, имеющий форму гриба, на изображении в перспективе;

фиг.6: промежуточная часть для выполненного в форме гриба промежуточного клапанного элемента в соответствии с фиг.5, на изображении в перспективе;

фиг.7: промежуточный элемент, который предназначен для прилегания с уплотнением к промежуточной части, тоже на изображении в перспективе;

фиг.8: второй вариант осуществления устройства управления в таком же изображении, что и на фиг.3;

фиг.9: третий вариант осуществления устройства управления в таком же изображении, что и на фиг.3 и 8; и

фиг.10: фрагмент четвертого варианта осуществления устройства управления в таком же изображении, что и на фиг.3, 8 и 9.

В описании фигур для соответствующих друг другу частей всегда используются одни и те же ссылочные обозначения.

Показанный на фиг.1 клапан 10 впрыска топлива предназначен для периодического впрыскивания топлива в камеру сгорания двигателя внутреннего сгорания. При этом топливо находится под очень высоким давлением, например, до 2000 бар или больше.

Клапан впрыска топлива имеет корпус 12, включающий в себя тело 14 корпуса, тело 16 форсунки, на котором выполнено седло 18 клапана впрыска, и приемное тело 20 исполнительного элемента, которое расположено между телом 14 корпуса и телом 16 форсунки. Опирающаяся на тело 16 форсунки накидная гайка 22 вмещает в себя приемное тело 20 исполнительного элемента и навернута на тело 14 корпуса. Тело 14 корпуса и приемное тело 20 исполнительного элемента, а также последнее и тело 16 форсунки с торцевой стороны прилегают друг к другу, посредством накидной гайки 22 с уплотнением прижаты друг к другу и выровнены друг относительно друга в направлении оси L корпуса.

Наружная форма корпуса 12 известным образом по меньшей мере приблизительно имеет форму круглого цилиндра.

На обращенной от тела 16 форсунки торцевой стороне тела 14 корпуса расположен топливный впуск 24 высокого давления, от которого внутри корпуса 12 до седла 18 клапана впрыска проходит камера 26 высокого давления. Топливный впуск 24 высокого давления образован держателем 28 клапана, на котором установлен обратный клапан 30 и корзинчатый перфорированный фильтр 32 для задерживания всевозможных посторонних частиц в топливе. Имеющий форму диска клапанный элемент обратного клапана 30, который взаимодействует с выполненным на держателе 28 клапана седлом клапана, имеет байпасную проточку.

Обратный клапан 30 известным образом позволяет топливу, подводимому через питающий трубопровод высокого давления, практически беспрепятственно втекать в камеру 26 высокого давления, однако препятствует вытеканию топлива из камеры 26 высокого давления в питающий трубопровод высокого давления, за исключением вытекания через байпас.

Конструкция и принцип действия конструктивного узла, выполненного в виде патрона, имеющего держатель 28 клапана, обратный клапан 30 и перфорированный фильтр 32, подробно раскрыты в более ранней заявке PCT/EP2014/000447. Топливный впуск 24 высокого давления и держатель 28 клапана с обратным клапаном 30 и перфорированным фильтром 32 могут быть выполнены также, как это раскрыто в публикации WO 2013/117311 A1. Один из возможных вариантов осуществления топливного впуска 24 высокого давления и обратного клапана 30, а также стержневого фильтра вместо перфорированного фильтра 32, известен из WO 2009/033304 A1.

Раскрытие вышеназванной заявки и публикаций считается включенным в настоящее раскрытие путем ссылки.

В примыкании к держателю 28 клапана камера 26 высокого давления имеет выполненную на теле 14 корпуса дискретную накопительную камеру 34, которая с другой стороны через проточный канал 36 камеры 26 высокого давления соединена с седлом 18 клапана впрыска.

Выбор размеров и принцип действия этой дискретной накопительной камеры 34 вместе с обратным клапаном 30, имеющим байпас, подробно раскрыт в публикации WO 2007/009279 A1; это раскрытие считается введенным в настоящее раскрытие путем ссылки.

В выемке приемного тела 20 исполнительного элемента известным образом помещена электроприводная система 38 исполнительного элемента, которая со своим толкателем 40, в одном направлении подпружиненным, в другом направлении движимым посредством электромагнита системы 38 исполнительного элемента, предназначена для того, чтобы закрывать выпуск 42 низкого давления, чтобы отделять камеру 44 клапана от возвратного топливопровода 46 низкого давления (см. фиг.2 и 3), и освобождать впуск 42 низкого давления, чтобы соединять друг с другом камеру 44 клапана и возвратный топливопровод 46 низкого давления. Обозначенная позицией 48 продольная ось толкателя 40 и вместе с тем системы 38 исполнительного элемента проходит параллельно и эксцентрично к продольной оси L.

Параллельно дискретной накопительной камере 34, расположенной эксцентрично к продольной оси L корпуса 12 и вместе с тем клапана 10 впрыска топлива, от электрического разъема 50 через тело 14 корпуса к системе 38 исполнительного элемента проходит канал 52, в котором помещен электрический провод управления для управления системой 38 исполнительного элемента.

Как следует из фиг.2, увеличенной по сравнению с фиг.1, на теле 16 форсунки сформировано коническое седло 18 клапана впрыска, которое через проточный канал 36 непосредственно соединено с накопительной камерой 34 и вместе с тем с топливным впуском 24 высокого давления.

Если смотреть в направлении течения топлива, ниже по потоку от седла 18 клапана впрыска в полусферической свободной концевой области тела 16 форсунки известным образом выполнены отверстия 54 для впрыска, через которые, при впрыскивающем клапанном элементе 56, оторванном от седла 18 клапана впрыска, находящееся под очень высоким давлением топливо впрыскивается в камеру сгорания двигателя внутреннего сгорания.

Впрыскивающий клапанный элемент 56 выполнен в форме иглы и взаимодействует с седлом 18 клапана впрыска. Впрыскивающий клапанный элемент 56 установлен с возможностью движения в направлении продольной оси L в концентричной к продольной оси L, принадлежащей камере 26 высокого давления направляющей проточки 57 в теле форсунки, при этом благодаря проходящим в продольном направлении, открытым в радиальном направлении наружу выемкам на впрыскивающем клапанном элементе 56 становится возможным течение топлива к седлу 18 клапана впрыска и к отверстиям 54 для впрыска без больших потерь.

Как явствует, в частности, из фиг.2, выше по потоку от этой направляющей проточки 57 принадлежащее камере 26 высокого давления внутреннее пространство 58 тела 16 форсунки выполнено дважды расширяющимся в направлении приемного тела 20 исполнительного элемента, при этом участок внутреннего пространства 58, проходящий примерно в продольной середине тела 16 форсунки до ее торцевой стороны, обращенной к приемному телу 20 исполнительного элемента, определяет имеющий форму круглого цилиндра участок 60 тела 16 форсунки с неизменным поперечным сечением и вместе с тем корпуса 12.

Между этим участком 60 и направляющей проточкой 57 на впрыскивающем клапанном элементе 56 сформировано опорное кольцо, на которое одним своим концом опирается пружина 62 сжатия. Другим своим концом пружина 62 сжатия опирается с торцевой стороны на направляющую втулку 64', образующую направляющую часть 64. Пружина 62 сжатия толкает впрыскивающий клапанный элемент 56 с закрывающей силой, действующей в направлении седла 18 клапана впрыска. С другой стороны пружина 62 сжатия удерживает направляющую часть 64, соответственно, направляющую втулку 64' ее торцевой стороной, обращенной от пружины 62 сжатия, в соприкосновении с уплотнением с промежуточной частью 66, выполненной в форме диска.

В направляющей втулке 64' с тугой скользящей посадкой прибл. от 3 мкм до 5 мкм с возможностью смещения в направлении продольной оси L установлен сформированный на впрыскивающем клапанном элементе 56 управляющий поршень 68. Управляющий поршень 68, направляющая втулка 64' и промежуточная часть 66 отграничивают камеру 70 управления от камеры 26 высокого давления.

Промежуточная часть 66 является частью устройства 72 управления, которое описывается также со ссылкой на фиг.3.

Как показано, в частности, на фиг.3, сквозь промежуточную часть 66 от обращенной к камере 70 управления плоской торцевой стороны к обращенной от камеры 70 управления, тоже плоской торцевой стороне проходит направляющий проход 74, имеющий форму круглого цилиндра. В нем с тугой скользящей посадкой прибл. от 3 мкм до 10 мкм установлен хвостовик 76 промежуточного клапанного элемента 78, выполненного в форме гриба. Выполненная интегрально с хвостовиком 76 головка 80 промежуточного клапанного элемента 78 находится в камере 70 управления и своей стороной, обращенной к промежуточной части 66, взаимодействует с направляющей частью 64, плоская торцевая сторона которой образует кольцеобразное седло 82 промежуточного клапана.

Промежуточный клапанный элемент 78 вместе с выполненным на промежуточной части 66 седлом 82 промежуточного клапана образует промежуточный клапан.

На направляющей втулке 64' на некотором расстоянии от промежуточной части 66 выполнен упорный заплечик 84, который ограничивает ход открытия промежуточного клапанного элемента 78. Чтобы обеспечить течение топлива с наименьшими возможными потерями от топливного подвода 86 в камеру 70 управления, радиально снаружи между головкой 80 и направляющей втулкой 64' имеется достаточно большой зазор, а головка 80 на своей стороне, обращенной к упорному заплечику 84, имеет четыре клиновидных проточных паза 88, сравни также фиг.5, которые позволяют топливу течь от зазора к управляющему поршню 68 без больших потерь, даже когда промежуточный клапанный элемент 78 находится в открытом положении, и головка 80 прилегает к упорному заплечику 84.

Примыкая к камере 70 управления, на промежуточном клапанном элементе 78 выполнен дроссельный проход 90, который с другой стороны впадает в глухую проточку 92, выбранную на промежуточном клапанном элементе 78 концентрично к продольной оси L.

Топливный повод 86 в примере осуществления в соответствии с фиг.1-3 образован двумя диаметрально противоположными проточками, проходящими в радиальном направлении сквозь промежуточную часть 66 и оканчивающимися в направляющем проходе 74. Промежуточная часть 66 изображена также на фиг.6. Топливный подвод 86 постоянно соединен с топливным впуском 24 высокого давления и по сравнению с дроссельным проходом 90 имеет многократно увеличенное проточное поперечное сечение.

На обращенной от камеры 70 управления торцевой стороне промежуточная часть 66, если смотреть на виде в плане, имеет U-образное углубление 94, которое с одной стороны оканчивается в направляющем проходе 74, а с другой стороны через выбранный на промежуточной части 66 другой дроссельный проход 96 постоянно гидравлически соединено с камерой 26 высокого давления и вместе с тем с топливным впуском 24 высокого давления.

На стороне промежуточной части 66, обращенной от направляющей втулки 64', к ней поверхностно и с уплотнением прилегает тоже выполненный в форме диска промежуточный элемент 98, который изображен также на фиг.7. В области направляющего прохода 74 между промежуточным элементом 98 и концом хвостовика 76 промежуточного клапанного элемента 78, даже когда он находится в закрытом положении, всегда имеется проточный зазор 100.

Концентрично к продольной оси 48 сквозь промежуточный элемент 98 проходит ступенчато сужающаяся выпускная проточка 102, которая с одной стороны впадает в проточный зазор 100, а также углубление 94, а с другой стороны образует выпуск 42 низкого давления.

Полноты ради следует упомянуть, что проточное поперечное сечение этой выпускной проточки 102 везде существенно больше, чем сумма поперечного сечения дроссельного прохода 90 и другого дроссельного прохода 96.

Промежуточный элемент 98 тоже расположен в участке 60 тела 16 форсунки, и своей плоской торцевой стороной, обращенной от промежуточной части 66, он с уплотнением прилегает к соответствующей торцевой стороне приемного тела 20 исполнительного элемента.

Для правильного позиционирования промежуточного элемента 98 относительно приемного тела 20 исполнительного элемента и вместе с тем системы 38 исполнительного элемента как промежуточный элемент 98, так и приемное тело 20 исполнительного элемента имеют соосные друг другу, обращенные друг к другу глухие позиционирующие проточки 106, в которые вставлен один общий позиционирующий штифт 104.

Чтобы зафиксировать положение промежуточной части 66 относительно промежуточного элемента 98, на этих конструктивных элементах расположены по две обращенные друг к другу, попарно соосные друг другу глухие другие позиционирующие проточки 106', в которые тоже вставлены позиционирующие штифты 104, причем эти позиционирующие проточки 106' лежат эксцентрично к продольной оси L в одной общей плоскости, которая проходит под прямым углом к плоскости сечения, показанной на фиг.3, поэтому на этой фигуре позиционирующий штифт 104 показан штриховой линией.

На фиг.4 показано продольное сечение в этой плоскости, причем теперь оба позиционирующих штифта 104 изображены сплошной линией. Другие позиционирующие штифты 104', которые вставлены в соответствующие позиционирующие проточки в теле 16 форсунки и в приемном теле 20 исполнительного элемента, определяют положение этих двух тел друг относительно друга.

Промежуточная часть 66 вместе с хвостовиком 76 и головкой 80 промежуточного клапанного элемента 78 ограничивают проходящее вокруг хвостовика 76, имеющее приблизительно форму полого цилиндра внутреннее кольцевое пространство 108, в которое постоянно впадает подвод 86 высокого давления.

В том объеме, который описывался до сих пор, клапан 10 впрыска топлива во всех вариантах осуществления устройства 72 управления выполнен одинаково. При этом промежуточный клапан 83 имеет задачу, в закрытом положении промежуточного клапанного элемента 78 отделять подвод 86 высокого давления и внутреннее кольцевое пространство 108 от камеры 70 управления, а при головке 80, оторванной от выполненного на промежуточной части 66 седла 82 промежуточного клапана, освобождать соединение между внутренним кольцевым пространством 108, а также подводом 86 высокого давления, и камерой 70 управления.

Как это, в частности, следует из фиг.3 и 5, хвостовик 76 промежуточного клапанного элемента 78 имеет проходящий по кругу, открытый в радиальном направлении наружу кольцевой паз 110, который непосредственно примыкает к головке 80. Если смотреть в направлении продольной оси L, кольцевой паз 110 имеет такой размер, что устье подвода 86 высокого давления всегда полностью лежит в области кольцевого паза 110, даже тогда, когда промежуточный клапанный элемент 78 находится в открытом положении и при этом прилегает к упорному заплечику 84.

В показанном примере осуществления кольцевой паз 110 имеет трапецеидальное поперечное сечение, при этом проходящая наискосок сторона обращена от головки 80 и служит для того, чтобы при открытом промежуточном клапанном элементе 78 без больших потерь перенаправлять топливо, текущее через две проточки впуска 86 высокого давления.

На стороне, обращенной к хвостовику 76 и вместе с тем промежуточной части 66, на головке 80 сформирован выступающий относительно остальной области этой стороны головки 80, имеющий форму круглого кольца уплотнительный буртик 112, свободная торцевая сторона 114 которого образует уплотнительную поверхность 116 промежуточного клапанного элемента 78. Относительно этой уплотнительной поверхности 116 головка 80 на стороне, обращенной к промежуточной части 66, радиально изнутри и радиально снаружи имеет поднутрение 118, причем поверхности этих поднутрений 118, в показанном примере осуществления, находятся в одной плоскости, которая проходит под прямым углом к продольной оси L. Разумеется, уплотнительная поверхность 116 тоже лежит в плоскости, которая проходит под прямым углом к продольной оси L, и плоская торцевая сторона промежуточной части 66, образующая седло 82 промежуточного клапана, тоже лежит в плоскости, которая проходит под прямым углом к продольной оси L.

Направляющий проход 74 проходит в форме круглого цилиндра с одним и тем же поперечным сечением сквозь всю промежуточную часть 66. Так как уплотнительный буртик 112 сдвинут относительно направляющего прохода 74 в радиальном направлении наружу прибл. на 0,2 мм-1,0 мм, в закрытом положении промежуточного клапанного элемента 78 между головкой 80 и промежуточной частью 66 остается зазорное кольцевое пространство 118, которое радиально снаружи ограничено уплотнительным буртиком 112, а радиально изнутри вместе с внутренним кольцевым пространством 108 образует кольцевое пространство 120, которое ограничено промежуточным клапанным элементом 78 и промежуточной частью 66.

Ширина кольцевой уплотнительной поверхности 122, измеренная в радиальном направлении, в показанном примере осуществления составляет от 0,1 мм до 1,0 мм. Также в показанном примере осуществления зазорное кольцевое пространство 118 имеет измеренную в радиальном направлении ширину примерно 0,5 мм.

Из фиг.3 и 5 можно видеть, что уплотнительный буртик 112 может быть также сдвинут дальше наружу в радиальном направлении. Это делает возможной оптимальную адаптацию промежуточного клапана 83 к желаемым свойствам впрыска. Когда увеличивается активная поверхность промежуточного клапанного элемента 78, выполненного в виде поршня двойного действия, промежуточный клапан 83 открывается для окончания процесса впрыска быстрее, чем при выборе этой активной поверхности с меньшим размером.

Также минимизирована адгезия между промежуточной частью 66 и промежуточным клапанным элементом 78, в котором минимизирована кольцевая уплотнительная поверхность 112, образованная уплотнительной поверхностью 116 и седлом 82 промежуточного клапана.

Другой дроссельный проход 96 также поддерживает движение промежуточного клапанного элемента 78, однако, в зависимости от конкретных требований, без него можно также обойтись.

Когда промежуточный клапан 83 закрыт, и для впрыскивания толкатель 40 отрывается от выпуска 42 низкого давления, движение открытия впрыскивающего клапанного элемента 56 практически исключительно определяется дроссельным проходом 90.

Полноты ради следует упомянуть, что камера 44 клапана образована глухой проточкой 92, проточным зазором 100, углублением 94 и выпускной проточкой 102.

В варианте осуществления, показанном на фиг.8, единственно, поперечное сечение уплотнительного буртика 112, который на фиг.3 выполнен приблизительно прямоугольным, теперь является трапецеидальным, при этом прямой угол является радиально внутренним, а проходящая наискосок сторона является радиально наружной. Проходящая наискосок сторона имеет, если смотреть в поперечном сечении, прямолинейное продолжение до радиального наружного края 124 на головке 80.

Этот вариант предлагается, в частности, тогда, когда уплотнительный буртик 112 в радиальном направлении сдвинут далеко наружу на головке 80. При этом варианте осуществления также ширина кольцевой уплотнительной поверхности 122, и вместе с тем свободной торцевой стороны 114 уплотнительного буртика 112, составляет от 0,1 мм до 1 мм, предпочтительно 0,2 мм - 0,5 мм.

В варианте осуществления, показанном на фиг.9, хвостовик 76 промежуточного клапанного элемента 78 имеет круглую цилиндрическую форму с неизменным диаметром до головки 80, при этом во избежание больших напряжений, разумеется, переход от хвостовика 76 к головке 80 закруглен. Цилиндрическая кольцевая выемка 126 выбрана на промежуточной части 66, с ее торцевой стороны, обращенной к головке 80, причем эта кольцевая выемка 126 проходит до противоположного конца устья подвода 86 высокого давления. Находящийся на этой стороне конец кольцевой выемки 126 выполнен закругленно.

Относительно этой цилиндрической кольцевой выемки 126 седло 82 промежуточного клапана в радиальном направлении сдвинуто наружу соответственно вариантам осуществления в соответствии с фиг.3 и 8. Однако, в противоположность этому, при варианте осуществления в соответствии с фиг.9 на промежуточной части 66 выполнен уплотнительный буртик 112, имеющий форму круглого кольца. Он имеет приблизительно прямоугольную форму поперечного сечения, и его обращенная к головке 80 торцевая сторона 114' образует кольцеобразное седло 82 промежуточного клапана.

Как показано на фиг.9, уплотнительный буртик 112 может быть образован радиально внутренними и радиально наружными относительно него поднутрениями на промежуточной части 66.

Обращенная к промежуточной части 66 сторона головки 80 может быть выполнена в виде плоской кольцевой поверхности, некоторый кольцеобразный участок которой образует уплотнительную поверхность 116, взаимодействующую с седлом 82 промежуточного клапана.

Зазорное кольцевое пространство 118 кольцевого пространства 120, включающего в себя также внутреннее кольцевое пространство 108, образовано радиально внутренним поднутрением.

В варианте осуществления, показанном на фиг.10, на головке 80, радиально изнутри относительно ее остальной, обращенной к промежуточной части 66, плоской стороны, выполнено поднутрение 128.

Как и в варианте осуществления в соответствии с фиг.3 и 8, направляющий проход 74 с неизменным поперечным сечением проходит сквозь промежуточную часть 66. Его обращенная к головке 80 торцевая сторона имеет другое поднутрение 130, лежащее, однако, радиально снаружи относительно поднутрения 128. Таким образом, кольцевая уплотнительная поверхность 120 радиально изнутри ограничена поднутрением 128, а радиально снаружи - другим понутрением 130. Если смотреть в радиальном направлении, расстояние между двумя поднутрениями 128 и 130 составляет от 0,1 мм до 1 мм, предпочтительно 0,2 мм - 0,5 мм.

Здесь также кольцевое пространство 120 образовано зазорным кольцевым пространством 118 и внутренним кольцевым пространством 108, образованным кольцевым пазом 110 на хвостовике 76; см. об этом также фиг.3.

В этом варианте осуществления также можно выполнить хвостовик 76 цилиндрическим по всей его длине и предусмотреть кольцевую выемку 126 на промежуточной части 66.

Как это, в частности, можно видеть на фиг.2-4, а также 8 и 9, в участке 60, имеющем изнутри форму круглого цилиндра, который в показанном примере осуществления выполнен в теле 16 форсунки, расположена промежуточная часть 66 и промежуточный элемент 98. Они, как это можно видеть также на фиг.6 и 7, выполнены в виде диска и радиально снаружи им придана форма круглого кольца, за исключением выемки 132, если смотреть на виде в плане, имеющей форму сектора круга. Наружный диаметр части, имеющей форму круглого цилиндра, соответствует по существу проему в свету участка 60.

В смонтированном состоянии промежуточная часть 66 и промежуточный элемент 98 вставлены в участок 60, при этом выемки 132 на промежуточной части 66 и промежуточном элементе 98 соосны друг другу, и образованные выемками 132, имеющими форму сектора круга, плоские стороны промежуточной части 66 и промежуточного элемента 98 вместе с внутренней стенкой корпуса 12 ограничивают в участке 60 участок камеры 26 высокого давления и проточного канала 36. Этот участок позволяет топливу течь без больших потерь от топливного впуска 24 высокого давления к седлу 18 клапана впрыска, при этом соответствующая часть корпуса 12 не должна ослабляться, и его стенка со всех сторон может иметь одну и ту же толщину.

На фиг.6 на промежуточной части 66 изображены направляющий проход 74, две проходящие радиально к нему проточки подвода 86 высокого давления, углубление 94 с другим дроссельным проходом 96, а также две позиционирующие проточки 106'. Также можно видеть, что промежуточная часть 66 на стороне, диаметрально противоположной выемке 132, имеющей форму сектора круга, имеет проходящую в осевом направлении, открытую в радиальном направлении наружу, пазовую приточную выемку 134, в которой оканчивается соответствующая проточка подвода 86 высокого давления. Эта приточная выемка 134 позволяет топливу течь через эту проточку в направляющий проход 74 и вместе с тем в кольцевое пространство 120.

На фиг.7 дополнительно к выпуску 42 низкого давления видна также позиционирующая проточка 106, а также круглая выемка 132.

Исходя из показанного на фигурах закрытого положения промежуточного клапана 83, для впрыскивания посредством электромагнита системы 38 исполнительного элемента толкатель 40 отрывается от промежуточного элемента 98, вследствие чего освобождается выпуск 42 низкого давления. Это приводит к тому, что из камеры 44 клапана в единицу времени вытекает большее количество топлива в возвратный топливопровод 46 низкого давления, чем может дотекать в камеру 44 клапана через дроссельный проход 90 и, возможно, имеющийся другой дроссельный проход 96. Из-за этого давление в камере 44 клапана падает, что приводит к тому, что, с одной стороны, промежуточный клапанный элемент 78 с большой силой прижимается к промежуточной части 66, чтобы надежно удерживать закрытым промежуточный клапан 83, а с другой стороны, давление в камере 70 управления падает. Это, в свою очередь, приводит к тому, что вследствие действия управляющего поршня 68 двойного действия против силы пружины 62 сжатия впрыскивающий клапанный элемент 56 отрывается от седла 18 клапана впрыска, вследствие чего начинается впрыскивание топлива в камеру сгорания двигателя внутреннего сгорания.

Когда надо закончить это впрыскивание, толкатель 40 приводится в соприкосновение с промежуточным элементом 98, вследствие чего выпуск 42 низкого давления закрывается. Давление в камере 44 клапана повышается через дроссельный проход 90 и, возможно, имеющийся другой дроссельный проход 96, что вызывает движение промежуточного клапанного элемента 78 от седла 82 промежуточного клапана. Это движение поддерживается также двойным действием поршня промежуточного клапанного элемента 78, выполненного в соответствии с настоящим изобретением, при этом адгезия, противодействующая этому движению открытия промежуточного клапанного элемента 78, минимизирована.

При отрыве головки 80 промежуточного клапанного элемента 78 от промежуточного элемента 98 быстро освобождается большое проточное поперечное сечение из кольцевого пространства 120 в камеру 70 управления, что ведет к быстрому окончанию процесса впрыска, при этом впрыскивающий клапанный элемент 56 быстро придвигается к седлу 18 клапана впрыска и попадает в соприкосновение с ним.

Во всех показанных вариантах осуществления промежуточная часть 66 и промежуточный элемент 98 выполнены каждый в виде цельных тел. Возможна также реализация промежуточной части 66 и промежуточного элемента 98 из одной единственной заготовки.

Изобретение может быть использовано в системах топливоподачи двигателей внутреннего сгорания (ДВС). Предложенный клапан (10) впрыска топлива имеет промежуточный клапан, промежуточный клапанный элемент (78) которого выполнен в форме гриба. Хвостовик (76) промежуточного клапанного элемента (78) с тугой скользящей посадкой установлен в направляющем проходе (74) промежуточной части (66). Хвостовиком (76) и головкой (80) промежуточного клапанного элемента (78) и промежуточной частью (66) ограничено кольцевое пространство (120), в которое впадает подвод (86) высокого давления и которое образовано внутренним кольцевым пространством (108), а также зазорным кольцевым пространством (118). Зазорное кольцевое пространство (118) ограничено головкой (80) и промежуточной частью (66), а также радиально снаружи уплотнительным буртиком (112). Сила адгезии между промежуточным клапанным элементом (78) и промежуточной частью (66), которая противодействует движению открытия впрыскивающего клапанного элемента (56), минимизирована. 2 н. и 16 з.п. ф-лы, 10 ил.

1. Клапан впрыска топлива для периодического впрыскивания топлива в камеру сгорания двигателя внутреннего сгорания, имеющий

корпус (12), который имеет тело (14) корпуса и тело (16) форсунки с седлом (18) клапана впрыска,

расположенную в корпусе (12) камеру (26) высокого давления, которая проходит от топливного впуска (24) высокого давления корпуса к седлу (18) клапана впрыска,

расположенный в корпусе (12) с возможностью перестановки впрыскивающий клапанный элемент (56), который взаимодействует с седлом (18) клапана впрыска,

пружину (62) сжатия, которая с одной стороны опирается на впрыскивающий клапанный элемент (56) и нагружает его закрывающей силой, направленной в направлении к седлу (18) клапана впрыска, и которая с другой стороны неподвижно опирается относительно корпуса (12),

направляющую часть (64), в которой со скользящей посадкой установлен управляющий поршень (68) впрыскивающего клапанного элемента (56),

промежуточную часть (66), которая вместе с направляющей частью (64) и управляющим поршнем (68) ограничивает камеру (70) управления,

устройство (72) управления для управления осевым движением впрыскивающего клапанного элемента (56) путем изменения давления в камере (70) управления, имеющее промежуточный клапан (83), промежуточный клапанный элемент (78) которого, выполненный в форме гриба, имеет установленный со скользящей посадкой в направляющем проходе (74) промежуточной части (66) хвостовик (76) и головку (80), которая своей проходящей на радиальном расстоянии вокруг хвостовика (76) уплотнительной поверхностью (116) – в закрытом положении промежуточного клапанного элемента (78) – прилегает к выполненному на промежуточной части (66) кольцеобразному седлу (82) промежуточного клапана с образованием кольцевой уплотнительной поверхности (122),

ограниченное промежуточной частью (66), хвостовиком (76) и головкой (80) кольцевое пространство (120), имеющее проходящее вокруг хвостовика (76) и выполненное по меньшей мере приблизительно в форме полого цилиндра внутреннее кольцевое пространство (108), причем кольцевое пространство (120) имеет присоединяющееся к внутреннему кольцевому пространству (118) зазорное кольцевое пространство (118), которое – в закрытом положении промежуточного клапанного элемента (78) – образовано зазором между промежуточной частью (66) и головкой (80), и соединенный с топливным впуском (24) высокого давления топливный подвод (86) высокого давления оканчивается в кольцевом пространстве (120),

при этом промежуточный клапан (83) – в закрытом положении промежуточного клапанного элемента (78) – отделяет топливный подвод (86) высокого давления и кольцевое пространство (120) от камеры (70) управления, а в остальное время освобождает соединение между кольцевым пространством (120), а также топливным подводом (86) высокого давления с камерой (70) управления, а также промежуточный клапанный элемент (78) постоянно отделяет камеру (70) управления от камеры (44) клапана, за исключением дроссельного прохода (90), и

электроприводную систему (38) исполнительного элемента для соединения камеры (44) клапана с и отделения камеры (44) клапана от возвратного топливопровода (46) низкого давления,

отличающийся тем, что соединенный с топливным впуском (24) высокого давления топливный подвод (86) оканчивается во внутреннем кольцевом пространстве (108) кольцевого пространства (120).

2. Клапан впрыска топлива по п.1, отличающийся тем, что зазорное кольцевое пространство (118), в закрытом положении промежуточного клапанного элемента (78), имеет по меньшей мере приблизительно неизменную ширину зазора и предпочтительно эта ширина зазора по меньшей мере в пять раз меньше, чем внутреннее кольцевое пространство (108), соответственно измеренное в продольном направлении хвостовика (76).

3. Клапан впрыска топлива по п.1 или 2, отличающийся тем, что устье топливного подвода (86) высокого давления полностью расположено в области внутреннего кольцевого пространства (108).

4. Клапан впрыска топлива по одному из пп.1-3, отличающийся тем, что ширина кольцевой уплотнительной поверхности (122), измеренная в радиальном направлении, составляет от 0,1 мм до 1 мм, предпочтительно от 0,2 мм до 0,5 мм.

5. Клапан впрыска топлива по одному из пп.1-4, отличающийся тем, что зазорное кольцевое пространство (118), в закрытом положении промежуточного клапанного элемента (78), имеет измеренную в продольном направлении ширину зазора от 0,04 мм до 0,4 мм.

6. Клапан впрыска топлива по одному из пп.1-5, отличающийся тем, что зазорное кольцевое пространство (118) имеет измеренную в радиальном направлении ширину по меньшей мере 0,2 мм.

7. Клапан впрыска топлива по одному из пп.1-6, отличающийся тем, что на головке (80), на ее обращенной к промежуточной части (66) стороне, сформирован выступающий кольцеобразный уплотнительный буртик (112), свободная торцевая сторона (114) которого образует уплотнительную поверхность (116).

8. Клапан впрыска топлива по п.7, отличающийся тем, что уплотнительный буртик (112) имеет по меньшей мере приблизительно квадратное или прямоугольное поперечное сечение.

9. Клапан впрыска топлива по п.8, отличающийся тем, что уплотнительный буртик (112) имеет поперечное сечение, по меньшей мере приблизительно соответствующее прямоугольной трапеции, при этом указанные по меньшей мере приблизительно прямые углы являются радиально внутренними, и предпочтительно головка (80), если смотреть в поперечном сечении, имеет прямолинейное продолжение радиально наружной косой стороны трапеции до ее радиального наружного края (124).

10. Клапан впрыска топлива по одному из пп.1-9, отличающийся тем, что обращенная к камере (70) управления, образующая седло (82) промежуточного клапана торцевая сторона промежуточной части (66) выполнена плоской.

11. Клапан впрыска топлива по одному из пп.1-6, отличающийся тем, что на головке (80), на ее обращенной к промежуточной части (66) стороне, сформировано радиально внутреннее (128), а на промежуточной части (66) - радиально наружное поднутрение (130), и эти поднутрения (128; 130) ограничивают кольцевую уплотнительную поверхность (122).

12. Клапан впрыска топлива по одному из пп.1-6, отличающийся тем, что на промежуточной части (66), на ее обращенной к головке (80) стороне, сформирован кольцеобразный, предпочтительно по меньшей мере приблизительно квадратный или прямоугольный в поперечном сечении уплотнительный выступ (112), свободная торцевая сторона (114) которого образует седло (82) клапана.

13. Клапан впрыска топлива по одному из пп.1-12, отличающийся тем, что камера (44) клапана через другой дроссельный проход (96) постоянно соединена с камерой (26) высокого давления.

14. Клапан впрыска топлива по одному из пп.1-13, отличающийся тем, что к промежуточной части (66), на обращенной от направляющей части (64) стороне, прилегает пластинчатый промежуточный элемент (98) и этот промежуточный элемент (98) эксцентрично к хвостовику (76) и направляющему проходу (74) имеет выпускной проход (102), который вместе с промежуточной частью (66) и промежуточным клапанным элементом (78) ограничивает камеру (44) клапана и который, на обращенной к промежуточной части (66) стороне, может закрываться и освобождаться посредством толкателя (40) системы (38) исполнительного элемента.

15. Клапан впрыска топлива по одному из пп.1-14, отличающийся тем, что направляющая часть (64) образована направляющей втулкой (64'), на которую опирается пружина (62) сжатия, при этом пружина (62) сжатия с уплотнением прижимает направляющую втулку (64') к промежуточной части (66), выполненной в форме пластины.

16. Клапан впрыска топлива по одному из пп.1-15, отличающийся тем, что хвостовик (76) установлен в направляющем проходе (74) с тугой скользящей посадкой.

17. Клапан впрыска топлива для периодического впрыскивания топлива в камеру сгорания двигателя внутреннего сгорания, включающий в себя корпус (12), который имеет тело (14) корпуса, и тело (16) форсунки с седлом (18) клапана впрыска, расположенную в корпусе (12) камеру (26) высокого давления, которая находится в соединении с топливным впуском (24) высокого давления и седлом (18) клапана впрыска, расположенный в корпусе (12) с возможностью продольной перестановки впрыскивающий клапанный элемент (56), который взаимодействует с седлом (18) клапана впрыска, пружину (62) сжатия, которая с одной стороны опирается на впрыскивающий клапанный элемент (56) и нагружает его закрывающей силой, направленной в направлении к седлу (18) клапана впрыска, и которая с другой стороны неподвижно опирается относительно корпуса (12), направляющую часть (64), в которой со скользящей посадкой установлен управляющий поршень (68) впрыскивающего клапанного элемента (56), промежуточную часть (66), которая вместе с направляющей частью (64) и управляющим поршнем (68) ограничивает камеру (70) управления, а также электроприводную систему (38) исполнительного элемента для соединения камеры (70) управления с и отделения камеры (70) управления от возвратного топливопровода (46) низкого давления для управления осевым движением впрыскивающего клапанного элемента (56) путем изменения давления в камере (70) управления, при этом промежуточная часть (66) радиально снаружи выполнена по меньшей мере приблизительно в форме круглого цилиндра и расположена в имеющем по меньшей мере приблизительно форму круглого цилиндра участке (60) корпуса (12), а также освобождает между собой и корпусом (12) участок (36) камеры (26) высокого давления, причем наружный диаметр промежуточной части (66) по меньшей мере приблизительно соответствует проему в свету участка (60) корпуса (12), и на промежуточной части (66) выполнена проходящая в осевом направлении выемка (132), которая образует участок (36) камеры (26) высокого давления, ограниченный промежуточной частью (66) и корпусом (12), причем к промежуточной части (66) на обращенной от направляющей части (64) стороне прилегает имеющий по меньшей мере приблизительно форму круглого цилиндра, тоже расположенный в участке (60) корпуса (12) промежуточный элемент (98), причем наружный диаметр этого промежуточного элемента (98) по меньшей мере приблизительно соответствует проему в свету участка (60) корпуса (12), отличающийся тем, что на промежуточном элементе (98) тоже выполнена проходящая в осевом направлении, соосная выемке (132) на промежуточной части (66) выемка (132), которая продолжает ограниченный промежуточной частью (66) и корпусом (12) участок (36) камеры (26) высокого давления, для направления топлива от топливного впуска (24) высокого давления к седлу (18) клапана впрыска.

18. Клапан впрыска топлива по п.17, отличающийся тем, что выемка (132) на промежуточной части (66) и на промежуточном элементе (98) имеет поперечное сечение в форме сектора круга.

| WO 2010088781 A1, 12.08.2010 | |||

| US 20110233309 A1, 29.09.2011 | |||

| WO 2007098621 A1, 07.09.2007 | |||

| US 20090065614 A1, 12.03.2009 | |||

| US 7406951 B2, 05.08.2008 | |||

| ФОРСУНКА ВЫСОКОГО ДАВЛЕНИЯ ДЛЯ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ | 2000 |

|

RU2218475C2 |

Авторы

Даты

2018-12-03—Публикация

2015-08-24—Подача