Настоящее изобретение касается клапана впрыска топлива для периодического впрыска топлива в камеру сгорания силовой машины внутреннего сгорания.

Клапан впрыска топлива для периодического впрыска топлива в камеру сгорания силовой машины внутреннего сгорания описывается, например, в WO 2016/041739 А1. Он имеет гидравлическое устройство управления для управления осевым движением звена клапана впрыска путем изменения давления в управляющей (распределительной) камере. Промежуточный клапан гидравлического устройства управления имеет выполненное в форме гриба звено промежуточного клапана, шток которого с тугой скользящей посадкой установлен в проходящей через промежуточную часть направляющей выемке. Головка звена промежуточного клапана прилегает своей проходящей на радиальном расстоянии вокруг штока уплотнительной поверхностью - в закрытом положении звена промежуточного клапана - к выполненному на промежуточной части кольцеобразному седлу промежуточного клапана. Ограниченная промежуточной частью, штоком и головкой, имеющая проходящее вокруг штока внутреннее кольцевое пространство, кольцевая камера проходящим сквозь промежуточную часть подводом топлива высокого давления постоянно соединена с выполненным на корпусе клапана впрыска топлива впуском топлива высокого давления. Промежуточный клапан установленным с тугой скользящей посадкой на промежуточной части штоком постоянно отделяет распределительную камеру от клапанной камеры, за исключением выполненного на звене промежуточного клапана дроссельного пропуска точного размера, который постоянно соединяет распределительную камеру с клапанной камерой. В закрытом положении звена промежуточного клапана промежуточный клапан отделяет подвод топлива высокого давления и кольцевую камеру от распределительной камеры, а при выдвинутом из закрытого положения звене промежуточного клапана через промежуточный клапан освобождено соединение между кольцевой камерой, а также подводом топлива высокого давления и распределительной камерой. Посредством электроприводной актуаторной системы клапанная камера может соединяться с отводом топлива низкого давления и отделяться от него. Для инициирования процесса впрыска посредством актуаторной системы клапанная камера соединяется с отводом топлива низкого давления, после чего через дроссельный пропуск в звене промежуточного клапана из распределительной камеры в клапанную камеру течет топливо, и вследствие сопровождающего это опускания давления в распределительной камере звено клапана впрыска отрывается от расположенного на корпусе седла клапана впрыска.

Другой клапан впрыска топлива описывается в ЕР 1991773 В1. В то время как распределительная камера и клапанная камера постоянно соединены друг с другом точным дроссельным пропуском, в остальном промежуточный клапан длительно отделяет эти две камеры друг от друга. Дроссельный пропуск расположен непосредственно примыкая к распределительной камере. Соединенный с камерой высокого давления клапана впрыска, ведущий в распределительную камеру пропуск большого поперечного сечения, по сравнению с поперечным сечением дроссельного пропуска, управляется промежуточным клапаном. Так как поперечное сечение управляемого электрической актуаторной (исполнительной) системой выпуска из клапанной камеры может быть также существенно больше поперечного сечения дроссельного пропуска, движение открытия звена клапана впрыска зависит по существу от одного только поперечного сечения дроссельного пропуска. При закрытии выпуска из клапанной камеры посредством актуаторной системы промежуточный клапан быстро открывается и освобождает соединенный с камерой высокого давления пропуск большого поперечного сечения, что вызывает быстрое окончание процесса впрыска.

У клапанов впрыска топлива обычно желательно упрощать конструкцию, при этом при сниженных конструктивных издержках должна обеспечиваться как возможность надежного управления движением открытия звена клапана впрыска топлива, так и быстрый процесс закрытия звена клапана впрыска.

Поэтому задачей настоящего изобретения является предоставить клапан впрыска топлива, который по меньшей мере частично улучшит уровень техники.

Эта задача решается с помощью клапана впрыска топлива, имеющего признаки независимых пунктов формулы изобретения. Предпочтительные варианты осуществления изобретения даны в зависимых пунктах формулы изобретения и в настоящем описании и на фигурах.

Изобретение касается клапана впрыска топлива для периодического впрыска топлива в камеру сгорания силовой машины внутреннего сгорания, имеющего задающий продольную ось корпус, который имеет впуск топлива высокого давления и седло клапана впрыска. В корпусе расположена камера высокого давления, которая проходит от впуска топлива высокого давления к седлу клапана впрыска. Также в корпусе с возможностью перестановки в направлении продольной оси расположено взаимодействующее с седлом клапана впрыска звено клапана впрыска.

Клапан впрыска топлива включает в себя также пружину сжатия, которая воздействует на (нагружает) звено клапана впрыска с закрывающей силой, направленной в направлении седла клапана впрыска, и предпочтительно опирается с одной стороны на звено клапана впрыска, а с другой стороны опирается стационарно относительно корпуса; направляющую часть, в которой со скользящей посадкой установлен управляющий поршень звена клапана впрыска; промежуточную часть, которая вместе с направляющей частью и управляющим поршнем ограничивает управляющую камеру, и гидравлическое устройство управления для управления осевым движением звена клапана впрыска путем изменения давления в управляющей камере.

Гидравлическое устройство управления включает в себя промежуточный клапан, имеющий выполненное в форме гриба звено промежуточного клапана, которое имеет установленный в направляющей выемке промежуточной части шток и головку, и выполненное на обращенной к головке стороне промежуточной части, взаимодействующее с головкой седло промежуточного клапана.

Звено промежуточного клапана в открытом положении освобождает соединение между соединенным с камерой высокого давления подводом топлива высокого давления и управляющей камерой. В закрытом положении звено промежуточного клапана прерывает соединение между подводом топлива высокого давления и управляющей камерой и отделяет управляющую камеру - за исключением дроссельного пропуска - от клапанной камеры.

Клапан впрыска топлива включает в себя также электроприводную актуаторную (исполнительную) систему для соединения клапанной камеры с отводом топлива низкого давления и для отделения клапанной камеры от отвода топлива низкого давления.

Головка в закрытом положении звена промежуточного клапана обращенной к промежуточной части стороной по проходящей на первом радиальном расстоянии вокруг штока или направляющей выемки, первой уплотнительной поверхности с образованием первой, замыкающейся в окружном направлении кольцевой уплотнительной поверхности, и по проходящей на втором радиальном расстоянии вокруг штока или направляющей выемки, второй уплотнительной поверхности с образованием второй, замыкающейся в окружном направлении кольцевой уплотнительной поверхности прилегает к седлу промежуточного клапана, при этом первое радиальное расстояние больше второго радиального расстояния.

Направляющая часть и промежуточная часть могут быть выполнены в виде самостоятельных конструктивных элементов. Однако возможно также, чтобы направляющая часть и промежуточная часть были выполнены интегрально в виде цельного конструктивного элемента.

Дроссельный пропуск выполнен предпочтительно на звене промежуточного клапана, особенно предпочтительно на головке звена промежуточного клапана. Но дроссельный пропуск может быть также выполнен на промежуточной части. В других вариантах дроссельный пропуск может быть выполнен между звеном промежуточного клапана и каким-либо другим конструктивным элементом, как, например, в виде зазора между промежуточной частью или направляющей частью. Выполненный на звене промежуточного клапана дроссельный пропуск может оканчиваться на обращенной от управляющей камеры стороне в выполненное на звене промежуточного клапана, принадлежащее к клапанной камере глухое отверстие. Предпочтительно дроссельный пропуск в звене промежуточного клапана выполнен, примыкая к управляющей камере. Дроссельный пропуск и глухое отверстие выполнены предпочтительно центрально относительно продольной оси. Благодаря этому, с одной стороны, дроссельный пропуск может выполняться с желаемой длиной, а с другой стороны, глухое отверстие может образовывать часть клапанной камеры.

Предпочтительно первая уплотнительная поверхность и вторая уплотнительная поверхность являются круглыми кольцевыми поверхностями, которые расположены концентрически друг к другу. Первая уплотнительная поверхность может быть выполнена, в зависимости от варианта осуществления, на головке, т.е. на обращенной к промежуточной части стороне головки, или на промежуточной части, т.е на обращенной к головке стороне промежуточной части. Вторая уплотнительная поверхность, в свою очередь, может быть выполнена, в зависимости от варианта осуществления, на головке, т.е. на обращенной к промежуточной части стороне головки, или на промежуточной части, т.е на обращенной к головке стороне промежуточной части.

Благодаря тому, что головка в закрытом положении звена промежуточного клапана с образованием первой и второй кольцевой уплотнительной поверхности уплотненно прилегает к седлу промежуточного клапана, в закрытом положении звена промежуточного клапана может улучшаться гидравлическое прерывание соединения между подводом топлива высокого давления и управляющей камерой. К тому же благодаря этому может улучшаться имеющееся в закрытом положении звена промежуточного клапана, за исключением дроссельного пропуска, отделение управляющей камеры от клапанной камеры, что позволяет получить более точное управление осевым движением звена клапана впрыска посредством согласования выбора размеров дроссельного пропуска, и вместе с тем процесса впрыска. Поэтому с помощью специфического варианта осуществления уплотнительных поверхностей, например, по их геометрии, соответственно, выбору размеров могут согласовываться уплотнительные свойства промежуточного клапана. При этом уплотнительные свойства промежуточного клапана могут улучшаться при ограничении, соответственно, минимизации сил адгезии между промежуточной частью и звеном промежуточного клапана, т.к. кольцевые уплотнительные поверхности малы по сравнению с обращенными друг к другу поверхностями головки и промежуточной части.

Далее, предпочтительно в закрытом положении звена промежуточного клапана между кольцевыми уплотнительными поверхностями, промежуточной частью и головкой образуется промежуточное пространство, предпочтительно пространство кольцевого зазора. Кольцевые уплотнительные поверхности уплотняют это промежуточное пространство в определенных вариантах осуществления как относительно клапанной камеры, так и относительно управляющей камеры. В определенных других вариантах осуществления кольцевые уплотнительные поверхности уплотняют промежуточное пространство относительно подвода топлива высокого давления. Благодаря этому, как описывается ниже, предпочтительно в зависимости от варианта осуществления, в промежуточной части или в звене промежуточного клапана могут выполняться один пропуск или несколько пропусков, которые в закрытом положении звена промежуточного клапана оканчиваются в это промежуточное пространство и не создают или создают пренебрежимо малое влияние помех на управление процессом впрыска.

В определенных вариантах осуществления пространство кольцевого зазора имеет измеренную в направлении продольной оси ширину зазора меньше 1 мм, или меньше 0,5 мм, или меньше 0,1 мм, или меньше 0,05 мм.

В одном из вариантов осуществления подвод топлива высокого давления проходит в промежуточной части таким образом, что подвод топлива высокого давления в закрытом положении звена промежуточного клапана оканчивается в пространство кольцевого зазора, которое образовано в закрытом положении звена промежуточного клапана между промежуточной частью и головкой и радиально ограничивается первой и второй кольцевой уплотнительной поверхностью.

Благодаря тому, что подвод топлива высокого давления в закрытом положении звена промежуточного клапана оканчивается в ограниченное промежуточной частью, головкой и первой или второй кольцевой уплотнительной поверхностью пространство кольцевого зазора, как клапанная камера, так и управляющая камера в закрытом положении звена промежуточного клапана могут гидравлически отделяться посредством уплотняющих кольцевых уплотнительных поверхностей от подвода топлива высокого давления, соответственно, камеры высокого давления. Это дает то преимущество, что в закрытом положении звена промежуточного клапана можно минимизировать или избегать поступления топлива из камеры высокого давления через подвод топлива высокого давления в клапанную камеру или управляющую камеру, благодаря чему улучшается точность управления процессом впрыска.

В частности, между штоком звена промежуточного клапана и направляющей выемкой промежуточной части может создаваться увеличенный зазор, так как первая и вторая кольцевая уплотнительная поверхность выполняют функцию гидравлического уплотнения подвода топлива высокого давления от клапанной камеры и от управляющей камеры, и поэтому не требуется никакое дополнительное гидравлическое уплотнение при установке штока в направляющей выемке промежуточной части. Поэтому тугая скользящая посадка штока в направляющей выемке для уменьшения утечек, как, например, описано в WO 2016/041739 А1, больше не является обязательно необходимой. Увеличенный размер возможного зазора между штоком и направляющей выемкой упрощает предпочтительно изготовление конструктивных элементов, т.е. звена промежуточного клапана, соответственно, штока и промежуточной части, соответственно, направляющей выемки. Наряду с большим допуском при изготовлении штока и промежуточной части, может, кроме того, уменьшаться высота штока в осевом направлении, т.е. по продольной оси, так как направляющая штока в направляющей выемке больше не должна дополнительно выполнять функцию гидравлического уплотнения. Это позволяет получить предпочтительно более компактную конструкцию. Кроме того, благодаря увеличенному зазору при движении открытия звена промежуточного клапана для окончания процесса впрыска клапанная камера может быстрее наполняться топливом, протекающим между штоком и направляющей выемкой, благодаря чему окончание процесса впрыска может ускоряться.

Благодаря пространству кольцевого зазора, имеющему меньший выбранный размер в осевом направлении, т.е. по продольной оси, например, по сравнению с длиной штока, могут уменьшаться радиальные силы давления в пространстве кольцевого зазора, которые могут быть вредны для уплотнительного действия кольцевых уплотнительных поверхностей.

Пространство кольцевого зазора, как описано выше, может иметь измеренную в направлении продольной оси ширину зазора меньше 1 мм, или меньше 0,5 мм, или меньше 0,1 мм, или меньше 0,05 мм.

Но можно также вместо пространства кольцевого зазора, как описано выше, предусмотреть промежуточное пространство, имеющее больший выбранный размер в осевом направлении.

Подвод топлива высокого давления может включать в себя по отношению к продольной оси горизонтальное отверстие и вертикальное отверстие, при этом вертикальное отверстие в закрытом положении звена промежуточного клапана оканчивается в пространство кольцевого зазора.

В частности, шток может быть установлен со скользящей посадкой в направляющей выемке промежуточной части таким образом, чтобы между штоком и направляющей выемкой в радиальном направлении имелся зазор по меньшей мере в 10 мкм, предпочтительно от 20 мкм до 50 мкм.

В одном из вариантов осуществления звено промежуточного клапана имеет подвод, который первым концом оканчивается в клапанную камеру, а вторым концом оканчивается на наружную сторону звена промежуточного клапана таким образом, что второй конец в закрытом положении звена промежуточного клапана расположен на радиально меньшем расстоянии от штока, чем вторая кольцевая уплотнительная поверхность.

Благодаря этому подводу может поддерживаться процесс открытия промежуточного клапана, так как через этот подвод клапанная камера может быстрее наполняться топливом из камеры высокого давления, когда клапанная камера для окончания процесса впрыска отделяется актуаторной системой от отвода топлива низкого давления. В этой связи под наружной стороной звена промежуточного клапана следует понимать обращенную к направляющей выемке промежуточной части поверхность промежуточного звена. Предпочтительно в штоке звена промежуточного клапана с обращенной от головки торцевой стороны выполнено глухое отверстие, которое предпочтительно проходит до головки и вдается в нее и образует часть клапанной камеры. Подвод в таком варианте осуществления может оканчиваться первым концом в это глухое отверстие.

Предпочтительно в закрытом положении звена промежуточного клапана между промежуточной частью и головкой образована внутренняя кольцевая камера, которая примыкает к штоку и ко второй кольцевой уплотнительной поверхности, при этом подвод в закрытом положении звена промежуточного клапана соединяет эту внутреннюю кольцевую камеру с клапанной камерой.

Подвод может оканчиваться вторым концом на наружной стороне штока или головки. В одном из вариантов второй конец подвода расположен на линии, на которой шток присоединяется к головке. Подвод может быть выполнен в виде наклоненного или горизонтального относительно продольной оси отверстия.

В одном из вариантов осуществления подвод имеет больший диаметр, чем наименьший диаметр отвода топлива низкого давления. Благодаря выбору большого размера диаметра подвода может достигаться быстрое наполнение клапанной камеры, что положительно сказывается на процессе открытия промежуточного клапана. В частности, возможность выбора большого размера подвода может быть обеспечена без создания дополнительных утечек, так как подвод в закрытом положении звена промежуточного клапана, вследствие указанного расположения второго конца, может гидравлически отделяться от камеры высокого давления.

В одном из вариантов осуществления шток имеет по меньшей мере один окружной кольцевой выступ, причем посредством этого по меньшей мере одного окружного кольцевого выступа шток установлен в направляющей выемке.

Этим кольцевым выступом между штоком и направляющей выемкой в осевом направлении может образовываться проходящий вокруг штока дроссельный проход. Этот образованный кольцевым выступом дроссельный проход дает то преимущество, что для текучей среды, протекающей в продольном направлении в промежуточном пространстве между штоком и направляющей выемкой, может достигаться турбулентное течение вместо ламинарного течения. В частности, может еще больше увеличиваться размер допустимого радиального зазора между штоком и направляющей выемкой.

В одном из вариантов осуществления шток имеет два кольцевых выступа, находящихся на расстоянии друг от друга в продольном направлении штока.

Благодаря этим двум находящимся на расстоянии друг от друга в продольном направлении, окружным кольцевым выступам могут образовываться два включенных последовательно по продольной оси, проходящих вокруг штока дроссельных прохода. Это может еще больше способствовать образованию завихрений и турбулентного течения текучей среды, текущей через промежуточное пространство между штоком и направляющей выемкой.

В вариантах осуществления, имеющих два кольцевых выступа, находящихся на расстоянии друг от друга в продольном направлении штока, может, кроме того, еще больше увеличиваться зазор в радиальном направлении между штоком и направляющей выемкой благодаря действию включенных последовательно дроссельных проходов.

В частности, при этом шток может быть установлен в направляющей выемке промежуточной части таким образом, чтобы между штоком и направляющей выемкой в радиальном направлении имелся зазор по меньшей мере в 50 мкм, предпочтительно от 70 мкм до 100 мкм.

В одном из вариантов осуществления звено промежуточного клапана имеет соединенный с клапанной камерой пропуск клапанной камеры, который проходит в звене промежуточного клапана таким образом, что пропуск клапанной камеры в закрытом положении звена промежуточного клапана оканчивается в пространство кольцевого зазора, которое образовано в закрытом положении звена промежуточного клапана между промежуточной частью и головкой и радиально ограничивается первой и второй кольцевой уплотнительной поверхностью.

Благодаря этому расположению, пропуск клапанной камеры может предпочтительно в закрытом положении звена промежуточного клапана уплотняться относительно управляющей камеры и подвода топлива высокого давления. Это предпочтительно позволяет выбирать большой размер диаметра пропуска клапанной камеры по сравнению, например, с диаметром дроссельного пропуска, не способствуя этим в закрытом положении звена промежуточного клапана утечкам из управляющей камеры или подвода топлива высокого давления в пропуск клапанной камеры, соответственно, клапанную камеру. Выбор большого размера пропуска клапанной камеры дает то преимущество, что клапанная камера при отодвигании звена промежуточного клапана из закрытого положения может быстро наполняться через пропуск клапанной камеры, что обеспечивает возможность быстрого окончания процесса впрыска.

В одном из вариантов осуществления клапан впрыска топлива имеет ограниченную в закрытом положении звена промежуточного клапана промежуточной частью, штоком и головкой кольцевую камеру, в которую оканчивается подвод топлива высокого давления.

Предпочтительно эта кольцевая камера имеет проходящее вокруг штока, ограниченное в радиальном направлении штоком и промежуточной частью внутреннее кольцевое пространство, которое предпочтительно выполнено на самом штоке, при этом впуск топлива высокого давления предпочтительно оканчивается в это внутреннее кольцевое пространство.

Предпочтительно кольцевая камера имеет присоединяющееся к внутреннему кольцевому пространству пространство кольцевого зазора, которое в закрытом положении звена промежуточного клапана образовано окружным зазором между промежуточной частью и головкой звена промежуточного клапана.

Это пространство кольцевого зазора, в закрытом положении звена промежуточного клапана, может иметь по меньшей мере приблизительно постоянную ширину зазора. Предпочтительно при этом эта ширина зазора по меньшей мере в пять раз меньше внутреннего кольцевого пространства, соответственно измеренного в направлении продольной оси.

При таком осуществлении кольцевой камеры могут еще больше уменьшаться силы адгезии.

Предпочтительно внутреннее кольцевое пространство образовано на штоке звена промежуточного клапана окружным, открытым в радиальном направлении кнаружи кольцевым пазом, который, если смотреть в направлении продольной оси, предпочтительно имеет такой размер, что устье (окончание) подвода топлива высокого давления всегда по меньшей мере приблизительно полностью лежит в области этого кольцевого паза. Также этот кольцевой паз предпочтительно присоединяется непосредственно к головке. Это позволяет получить предпочтительно простое исполнение промежуточной части.

Предпочтительно все устье подвода топлива высокого давления лежит в области внутреннего кольцевого пространства. Благодаря этому можно избежать, возможно, необходимых в иных случаях косых отверстий на промежуточной части.

Предпочтительно кольцевой паз имеет трапецеидальное поперечное сечение, при этом сторона, проходящая наискосок, обращена от головки. Этой стороной при открытом звене промежуточного клапана топливо, текущее через подвод топлива высокого давления, может с малыми потерями перенаправляться в направлении головки.

В вариантах осуществления, в которых звено промежуточного клапана имеет соединенный с клапанной камерой пропуск клапанной камеры, который в закрытом положении звена промежуточного клапана оканчивается в пространство кольцевого зазора, и подвод топлива высокого давления оканчивается в ограниченную промежуточной частью, штоком и головкой кольцевую камеру, шток предпочтительно с тугой скользящей посадкой установлен в направляющей выемке промежуточной части, так что можно предотвращать или минимизировать утечку из подвода топлива высокого давления в клапанную камеру из-за установки штока.

В одном из вариантов осуществления на звене промежуточного клапана, предпочтительно на штоке, выполнен вспомогательный (дополнительный) пропуск, который соединяет подвод топлива высокого давления, соответственно, камеру высокого давления с клапанной камерой. Альтернативно или в дополнение может быть выполнен вспомогательный пропуск на промежуточной части.

Предпочтительно этот вспомогательный пропуск через прямолинейное, проходящее в радиальном направлении дроссельное отверстие оканчивается в клапанную камеру, предпочтительно в глухое отверстие штока.

Предпочтительно вспомогательный пропуск через ограниченную в закрытом положении звена промежуточного клапана промежуточной частью, штоком и головкой кольцевую камеру соединен с камерой высокого давления.

Вспомогательный пропуск в одном из вариантов осуществления может проходить, начиная от кольцевого паза, предпочтительно от его радиально внутреннего дна и предпочтительно в радиальном направлении относительно продольной оси, в клапанную камеру. Альтернативно шток звена промежуточного клапана может иметь исходящую от кольцевого паза предпочтительно пазовую карманную выемку, начиная от которой, вспомогательный пропуск, предпочтительно тоже в радиальном направлении относительно продольной оси, проходит в клапанную камеру. В варианте осуществления, имеющем карманную выемку, на штоке для достижения симметричных условий давления выполнены предпочтительно две диаметрально противоположные друг другу карманные выемки.

В одном из вариантов осуществления пропуск клапанной камеры имеет параллельное продольной оси или наклоненное относительно продольной оси отверстие в головке, которое в закрытом положении звена промежуточного клапана оканчивается в пространство кольцевого зазора.

Предпочтительно пропуск клапанной камеры имеет также горизонтальное отверстие в головке, которое соединяет параллельное продольной оси или наклоненное относительно продольной оси отверстие с глухим отверстием.

Звено промежуточного клапана может также иметь два или больше пропусков клапанной камеры, которые оканчиваются каждый в пространство кольцевого зазора. Соответственно в головке могут иметься несколько принадлежащих к соответствующим пропускам клапанной камеры параллельных или наклонных отверстий, которые оканчиваются каждое в пространство кольцевого зазора.

Предпочтительно на обращенной к промежуточной части стороне головки или обращенной к головке стороне промежуточной части выполнено первое кольцевое уплотнительное утолщение, имеющее первую торцевую поверхность, которая образует первую уплотнительную поверхность.

Это уплотнительное утолщение дает то преимущество, что может создаваться надежное гидравлическое уплотнение с образованием кольцевой уплотнительной поверхности, причем одновременно могут уменьшаться, соответственно, минимизироваться силы адгезии между промежуточной частью и звеном промежуточного клапана.

Предпочтительно на обращенной к промежуточной части стороне головки или обращенной к головке стороне промежуточной части выполнено второе кольцевое уплотнительное утолщение, имеющее вторую торцевую поверхность, которая образует вторую уплотнительную поверхность.

В вариантах осуществления, в которых уплотнительное утолщение выполнено на головке, противоположная уплотнительному утолщению плоская поверхность промежуточной части образует, как правило, седло промежуточного клапана. В вариантах осуществления, в которых уплотнительное утолщение выполнено на промежуточной части, торцевая поверхность уплотнительного утолщения образует, как правило, как седло промежуточного клапана, так и уплотнительную поверхность, которая уплотненно взаимодействует с плоской, противоположной уплотнительному утолщению поверхностью головки. Поэтому в вариантах осуществления, в которых как первое, так и второе уплотнительное утолщение выполнены на промежуточной части, седло промежуточного клапана может включать в себя как торцевую поверхность первого уплотнительного утолщения, так и торцевую поверхность второго уплотнительного утолщения.

Предпочтительно первое уплотнительное утолщение и второе уплотнительное утолщение оба выполнены на головке или оба на промежуточной части. Но возможно также, чтобы одно из уплотнительных утолщений было выполнено на головке, а другое из уплотнительных утолщений на промежуточной части.

В одном из вариантов осуществления промежуточная часть имеет по меньшей мере один уступ в радиальном направлении на обращенной к головке стороне, а головка по меньшей мере уступ в радиальном направлении на обращенной к промежуточной части стороне, при этом в закрытом положении звена промежуточного клапана сдвинутые друг относительно друга кромки уступов промежуточной части и головки радиально ограничивают соответственно первую и/или вторую кольцевую уплотнительную поверхность.

Уступ промежуточной части или головки, как правило, выполнен, проходя вокруг штока или направляющей выемки. Уступ промежуточной части или головки может образовываться поднутрением или выступом. Относительно продольной оси уступ промежуточной части и/или головки может иметь вертикальные и/или горизонтальные поверхности. Но альтернативно или в дополнение уступ может также иметь снабженную фаской или искривленную поверхность. Под уступом в этой связи может пониматься, в частности, ступень, которая образуется краем головки или промежуточной части. Путем надлежащего выбора размеров уступов может предпочтительно согласовываться выбор размеров первой и/или второй кольцевой уплотнительной поверхности. Далее, при надлежащем исполнении уступов и/или комбинации с одним или несколькими уплотнительными утолщениями в закрытом положении звена промежуточного клапана могут образовываться одно или несколько промежуточных пространств, в частности пространств кольцевого зазора, в которые может оканчиваться один или несколько пропусков, таких как, например, пропуски клапанной камеры, подводы топлива высокого давления и пр.

В одном из вариантов осуществления уступ промежуточной части образует внутреннюю кольцевую камеру, которая в закрытом положении звена промежуточного клапана ограничивается промежуточной частью, штоком и головкой.

Предпочтительно шток постоянно установлен в направляющей выемке промежуточной части.

Предпочтительно корпус клапана впрыска топлива имеет корпусной элемент (корпусное тело), включающий в себя впуск топлива высокого давления, и форсуночный элемент (форсуночное тело), на котором выполнено седло клапана впрыска. Предпочтительно промежуточная часть и вместе с ней промежуточный клапан расположены в форсуночном элементе. Это предпочтительно позволяет получить короткий вариант осуществления корпусного элемента, а также звена клапана впрыска, если смотреть в продольном направлении.

В другом варианте осуществления корпус имеет корпусной элемент (корпусное тело) с впуском топлива высокого давления и форсуночный элемент, на котором выполнено седло клапана впрыска, при этом, однако, промежуточная часть и вместе с ней промежуточный клапан расположены между корпусным элементом и форсуночным элементом. Это позволяет получить предпочтительно тонкое исполнение форсуночной части.

В одном из вариантов осуществления направляющая выемка (открытая в направлении управляющей камеры) выполнена в виде глухого отверстия, при этом от направляющей выемки, предпочтительно от ее дна, к отводу топлива низкого давления на промежуточной части выполнено выпускное отверстие.

Предпочтительно это выпускное отверстие, если смотреть от направляющей выемки, выполнено ступенчато сужающимся.

Альтернативно этому могут также находить применение решения из двух частей, которые раскрыты, например, на фиг. 2-4, 8 и 9 публикации WO 2016/041739 А1 или на фиг. 2, 4, 5, 7 и 8 публикации WO 2007/098621 А1. Например, над промежуточной частью может присоединяться промежуточный элемент, причем в этом промежуточном элементе может быть выполнено выпускное отверстие, и в промежуточной части может быть выполнена направляющая выемка в виде проходного отверстия. Этот промежуточный элемент выполнен предпочтительно в форме пластины.

Клапанная камера включает в себя, как правило, пространство, ограниченное звеном промежуточного клапана, в частности обращенной от отвода топлива низкого давления торцевой стороной штока, и направляющей выемкой, выпускное отверстие и при необходимости глухое отверстие в звене промежуточного клапана.

Предпочтительно обращенное к отводу топлива низкого давления устье выпускного отверстия образует выпуск низкого давления.

В другом варианте осуществления корпус имеет корпусной элемент с впуском топлива высокого давления и форсуночный элемент, на котором выполнено седло клапана впрыска, при этом между корпусным элементом и форсуночным элементом расположен промежуточный элемент, и промежуточная часть расположена в этом промежуточном элементе, соответственно, предпочтительно помещена в него. Для этой цели промежуточный элемент имеет предпочтительно открытую в направлении форсуночного элемента и соединенную с камерой высокого давления приемную выемку, в которой расположена промежуточная часть. При этом промежуточный элемент может быть частью актуаторной системы.

Предпочтительно толкатель актуаторной системы проходит сквозь соответствующий пропуск в промежуточном элементе, чтобы закрывать, соответственно, освобождать выполненный на промежуточной части выпуск низкого давления. При этом промежуточный элемент образует предпочтительно направляющий элемент для толкателя. Предпочтительно корпусной элемент уплотненно прилегает к торцевой стороне промежуточного элемента, а форсуночный элемент - к противоположной торцевой стороне промежуточного элемента.

В одном из вариантов осуществления направляющая выемка на обращенной к управляющей камере стороне ограничена выполненной на промежуточной части, сдвинутой назад относительно обращенной к форсуночному элементу торцевой стороны полкой, причем эта полка может иметь седло промежуточного клапана. При этом между этой полкой и обращенной к форсуночному элементу торцевой стороной промежуточной части может образовываться пространство для головки, в которое может помещаться головка звена промежуточного клапана. Этот вариант осуществления дает возможность выполнить направляющую часть просто, так как ее обращенный к промежуточной части конец может образовывать упор для ограничения хода звена промежуточного клапана.

Предпочтительно направляющая часть образована кругло-цилиндрической направляющей втулкой, на которую опирается пружина сжатия, причем тем самым пружина сжатия уплотненно прижимает направляющую втулку к промежуточной части.

При эксплуатации клапана впрыска топлива дроссельный пропуск может быть периодически закрыт для уменьшения потери топлива. Это может происходить, с одной стороны, как изложено в следующем абзаце. С другой стороны, имеется также возможность периодически закрывать дроссельный пропуск запорным клапаном, как это известно, например, из WO 2018/162747 А1 и DE 19516565 А1.

В одном из вариантов осуществления управляющий поршень звена клапана впрыска на своей обращенной к промежуточному клапану стороне имеет кулачковый выступ, который при прилегании к звену промежуточного клапана может закрывать дроссельный пропуск.

Изобретение касается также клапана впрыска топлива для периодического впрыска топлива в камеру сгорания силовой машины внутреннего сгорания, имеющего задающий продольную ось корпус, который имеет впуск топлива высокого давления и седло клапана впрыска, расположенную в корпусе камеру высокого давления, которая проходит от впуска топлива высокого давления к седлу клапана впрыска, расположенное в корпусе с возможностью перестановки в направлении продольной оси звено клапана впрыска, которое взаимодействует с седлом клапана впрыска, пружину сжатия, которая воздействует на (нагружает) звено клапана впрыска закрывающей силой, направленной в направлении седла клапана впрыска, направляющую часть, в которой со скользящей посадкой установлен управляющий поршень звена клапана впрыска, промежуточную часть, которая вместе с направляющей частью и управляющим поршнем ограничивает управляющую камеру, гидравлическое устройство управления для управления осевым движением звена клапана впрыска путем изменения давления в управляющей камере, имеющий промежуточный клапан, включающий в себя выполненное в форме гриба звено промежуточного клапана, которое имеет установленный в направляющей выемке промежуточной части шток и головку, и выполненное на обращенной к головке стороне промежуточной части, взаимодействующее с головкой седло промежуточного клапана, причем это звено промежуточного клапана в открытом положении освобождает первое соединение между соединенным с камерой высокого давления подводом топлива высокого давления и управляющей камерой, а в закрытом положении прерывает первое соединение между подводом топлива высокого давления и управляющей камерой, а также отделяет управляющую камеру - за исключением дроссельного пропуска - от клапанной камеры, электроприводную актуаторную систему для соединения клапанной камеры с отводом топлива низкого давления и для отделения от него клапанной камеры, при этом звено промежуточного клапана в открытом положении освобождает второе соединение между подводом топлива высокого давления и клапанной камерой, а в закрытом положении прерывает второе соединение между подводом топлива высокого давления и клапанной камерой.

Благодаря тому, что звено промежуточного клапана в открытом положении освобождает второе соединение между подводом топлива высокого давления и клапанной камерой, клапанная камера может наполняться топливом через второе соединение, что обеспечивает возможность более быстрого движения открытия звена промежуточного клапана. В частности, второе соединение с клапаном впрыска топлива улучшает наполнение клапанной камеры по сравнению с клапаном впрыска топлива, у которого наполнение клапанной камеры осуществляется, например, только из управляющей камеры через дроссельный пропуск. Предпочтительно поэтому клапанная камера уже при малом движении открытия звена промежуточного клапана может наполняться через второе соединение. Что касается дроссельного пропуска, при этом предпочтительно достаточно, если протекание топлива из управляющей камеры в клапанную камеру через дроссельный пропуск вызывает изначально малое движение открытия звена промежуточного клапана, так как тогда клапанная камера может наполняться большим количеством топлива через второе соединение.

Благодаря тому, что звено промежуточного клапана в закрытом положении прерывает второе соединение между подводом топлива высокого давления и клапанной камерой, предпочтительно можно избежать в закрытом положении звена промежуточного клапана течения топлива из камеры высокого давления через второе соединение в отвод топлива низкого давления. В примерах, в которых дополнительное наполнение клапанной камеры достигается через длительно соединяющий камеру высокого давления с клапанной камерой вспомогательный пропуск в промежуточной части или в звене промежуточного клапана, топливо может также во время процесса впрыска, т.е. в закрытом положении звена промежуточного клапана, через клапанную камеру течь в отвод топлива низкого давления, что может иметь следствием нежелательную потерю топлива и повышенный износ вследствие расширения топлива из камеры высокого давления. Благодаря прерыванию второго соединения между подводом топлива высокого давления и клапанной камерой в закрытом положении звена промежуточного клапана можно сокращать, соответственно, уменьшать нежелательную потерю топлива и износ вследствие расширения топлива из камеры высокого давления в клапанную камеру во время процесса впрыска и одновременно достигать быстрого наполнения клапанной камеры для движения открытия звена промежуточного клапана.

В одном из вариантов осуществления второе соединение проходит между подводом топлива высокого давления и проходящим через шток звена промежуточного клапана отверстием, которое является частью клапанной камеры. Предпочтительно это отверстие выполнено в виде глухого отверстия.

В одном из вариантов осуществления головка в закрытом положении звена промежуточного клапана обращенной к промежуточной части стороной по проходящей на первом радиальном расстоянии вокруг штока или направляющей выемки, первой уплотнительной поверхности с образованием первой, замкнутой в окружном направлении кольцевой уплотнительной поверхности, и по проходящей на втором радиальном расстоянии вокруг штока или направляющей выемки, второй уплотнительной поверхности с образованием второй, замкнутой в окружном направлении кольцевой уплотнительной поверхности прилегает к седлу промежуточного клапана, при этом первое радиальное расстояние больше второго радиального расстояния.

В одном из вариантов осуществления на обращенной к промежуточной части стороне головки или обращенной к головке стороне промежуточной части выполнено первое кольцевое уплотнительное утолщение, имеющее первую торцевую поверхность, которая образует первую уплотнительную поверхность.

В одном из вариантов осуществления на обращенной к промежуточной части стороне головки или обращенной к головке стороне промежуточной части выполнено второе кольцевое уплотнительное утолщение, имеющее вторую торцевую поверхность, которая образует вторую уплотнительную поверхность.

В одном из вариантов осуществления промежуточная часть имеет по меньшей мере один уступ на обращенной к головке стороне, а головка по меньшей мере один уступ на обращенной к промежуточной части стороне, при этом в закрытом положении звена промежуточного клапана сдвинутые друг относительно друга кромки уступов промежуточной части и головки радиально ограничивают соответственно первую и/или вторую кольцевую уплотнительную поверхность.

В одном из вариантов осуществления уступ промежуточной части образует внутреннюю кольцевую камеру, которая в закрытом положении звена промежуточного клапана ограничивается промежуточной частью, штоком и головкой.

В одном из вариантов осуществления подвод топлива высокого давления проходит в промежуточной части таким образом, что подвод топлива высокого давления в закрытом положении звена промежуточного клапана впадает в пространство кольцевого зазора, которое образовано в закрытом положении звена промежуточного клапана между промежуточной частью и головкой и радиально ограничивается первой и второй кольцевой уплотнительной поверхностью.

В одном из вариантов осуществления второе соединение включает в себя подвод звена промежуточного клапана, который первым концом оканчивается в клапанную камеру, а вторым концом оканчивается на наружной стороне звена промежуточного клапана. Через этот подвод, как уже описано выше, может предпочтительно наполняться клапанная камера, чтобы поддерживать движение открытия звена промежуточного клапана. Предпочтительно подвод оканчивается первым концом в глухое отверстие, которое проходит через шток и является частью клапанной камеры.

В одном из вариантов осуществления подвод оканчивается вторым концом на наружной стороне звена промежуточного клапана таким образом, что второй конец в закрытом положении звена промежуточного клапана расположен на радиально меньшем расстоянии от штока, чем вторая кольцевая уплотнительная поверхность.

В одном из вариантов осуществления второе соединение включает в себя пропуск, который образуется имеющимся в радиальном направлении между штоком и направляющей выемкой зазором по меньшей мере в 10 мкм, предпочтительно от 20 мкм до 50 мкм.

В одном из вариантов осуществления шток имеет два кольцевых выступа, находящихся на расстоянии друг от друга в продольном направлении штока.

В одном из вариантов осуществления эти кольцевые выступы имеют каждый в окружном направлении по меньшей мере одну фаску, при этом второе соединение включает в себя пропуск, который образуется промежуточным пространством между указанной по меньшей мере одной фаской и направляющей выемкой. Благодаря указанной по меньшей мере одной фаске между штоком и направляющей выемкой может удерживаться достаточно малый зазор, что позволяет лучше центрировать шток, т.е. избегая, соответственно, сокращая эксцентрическое или наклонное положение штока. Одновременно, несмотря на малый зазор, благодаря указанной по меньшей мере одной фаске между наружной стороной штока и направляющей выемкой может создаваться достаточный проход, образованный промежуточным пространством между указанной по меньшей мере одной фаской и направляющей выемкой, который служит пропуском второго соединения.

В одном из вариантов осуществления кольцевые выступы имеют в окружном направлении по две или три фаски.

В одном из вариантов осуществления (без кольцевых выступов) шток имеет в окружном направлении по меньшей мере одну фаску, при этом второе соединение включает в себя пропуск, который образуется промежуточным пространством между указанной по меньшей мере одной фаской и направляющей выемкой. Благодаря указанной по меньшей мере одной фаске, как уже пояснялось, между штоком и направляющей выемкой может поддерживаться достаточно малый зазор, что позволяет лучше центрировать шток, т.е. избегая, соответственно, сокращая эксцентрическое или наклонное положение штока. Одновременно, несмотря на малый зазор, благодаря указанной по меньшей мере одной фаске между наружной стороной штока и направляющей выемкой может создаваться достаточный проход, образованный промежуточным пространством между указанной по меньшей мере одной фаской и направляющей выемкой, который служит пропуском второго соединения.

В одном из вариантов осуществления шток имеет в окружном направлении две или три фаски.

В одном из вариантов осуществления второе соединение включает в себя проходящее через головку звена промежуточного клапана отверстие, которое по меньшей мере частично образует соединенный с клапанной камерой пропуск клапанной камеры и одним концом оканчивается на обращенной к промежуточной части стороне головки.

В одном из вариантов осуществления пропуск клапанной камеры проходит в звене промежуточного клапана таким образом, что пропуск клапанной камеры в закрытом положении звена промежуточного клапана оканчивается в пространство кольцевого зазора, которое в закрытом положении звена промежуточного клапана образовано между промежуточной частью и головкой и радиально ограничивается первой и второй кольцевой уплотнительной поверхностью.

В одном из вариантов осуществления клапан впрыска топлива имеет ограниченную в закрытом положении звена промежуточного клапана промежуточной частью, штоком и головкой кольцевую камеру, в которую оканчивается подвод топлива высокого давления.

Варианты осуществления изобретения поясняются подробнее с помощью последующих фигур и надлежащего описания. Схематично показано:

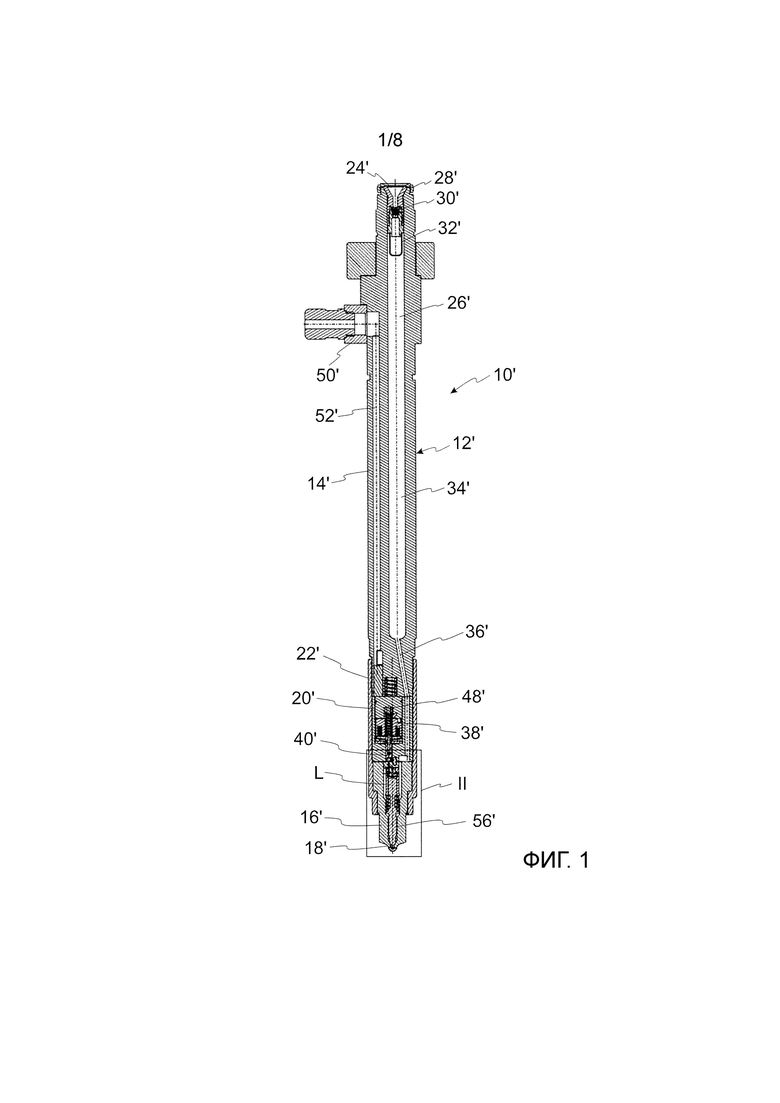

фиг. 1: в продольном сечении изображение клапана впрыска топлива из уровня техники;

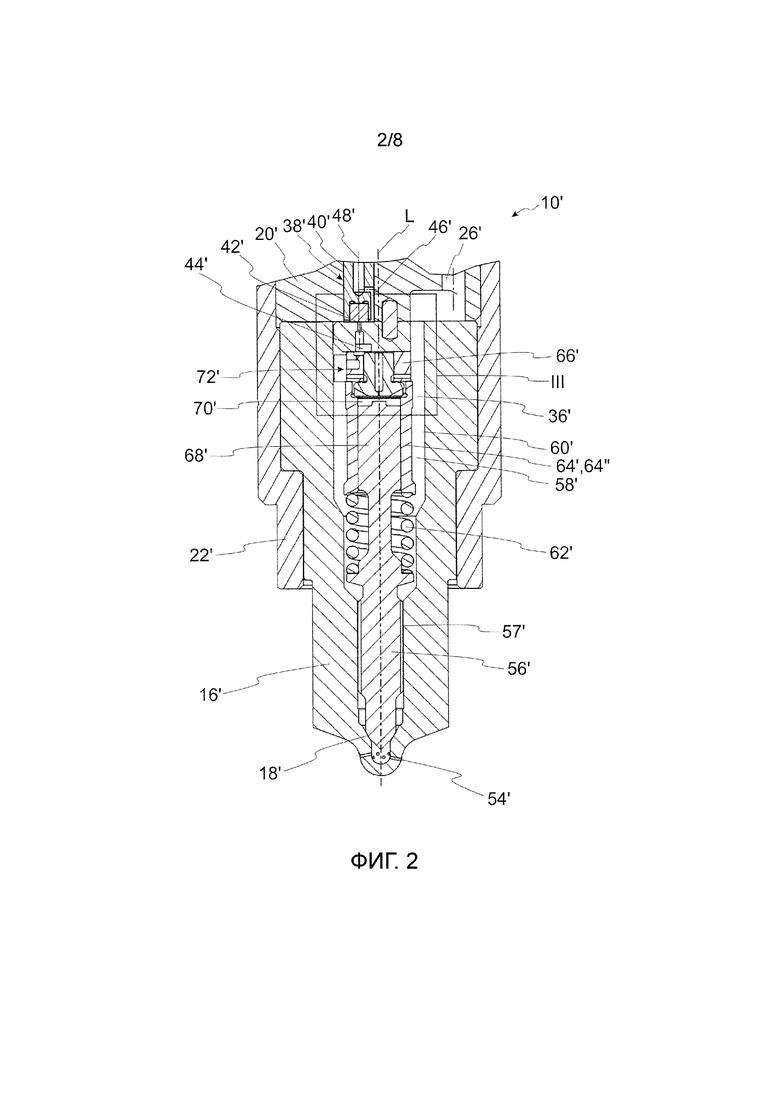

фиг. 2: увеличенная по сравнению с фиг. 1 обрамленная там обозначенным позицией II прямоугольником часть клапана впрыска топлива из уровня техники;

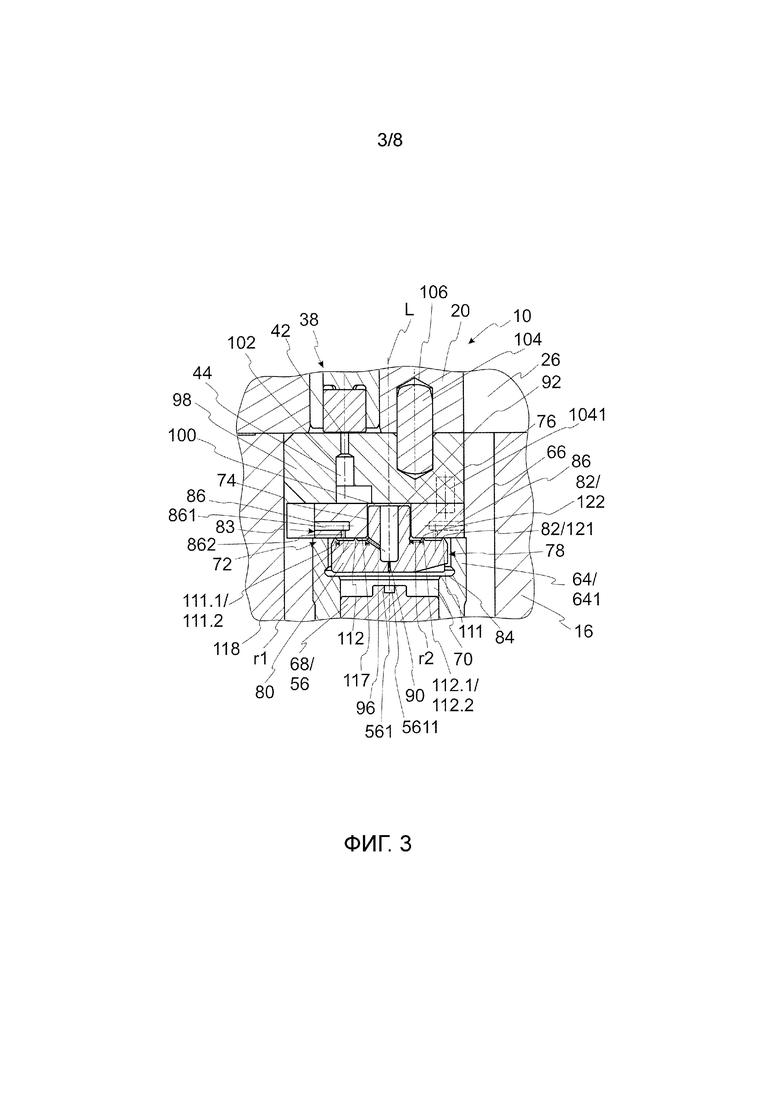

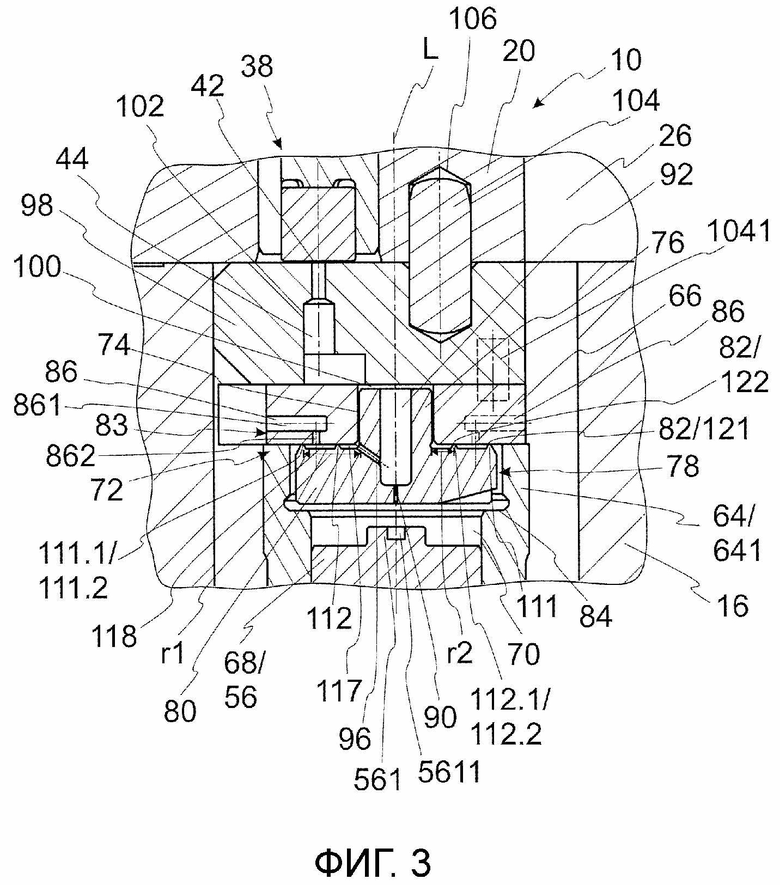

фиг. 3: фрагмент первого варианта осуществления предлагаемого изобретением клапана впрыска топлива в продольном сечении, причем этот фрагмент изображает область клапана впрыска топлива, которая соответствует прямоугольнику, обозначенному позицией III на фиг. 2;

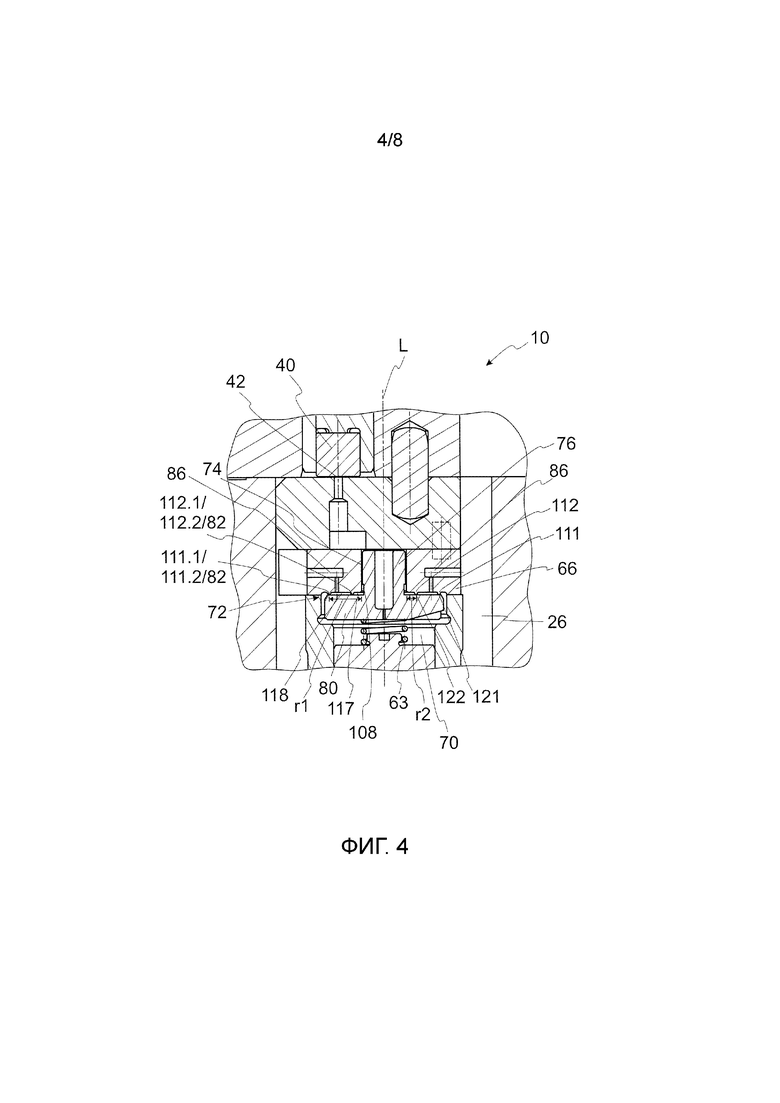

фиг. 4: фрагмент второго варианта осуществления предлагаемого изобретением клапана впрыска топлива в продольном сечении, причем этот фрагмент изображает область клапана впрыска топлива, которая соответствует прямоугольнику, обозначенному позицией III на фиг. 2;

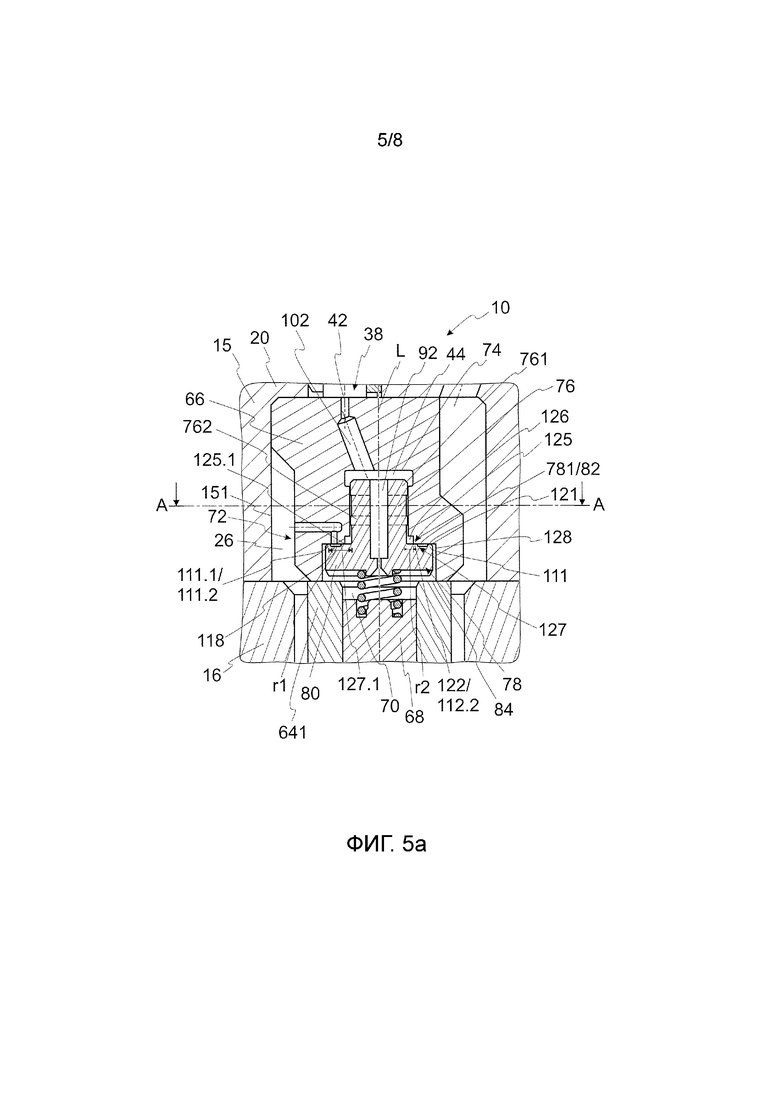

фиг. 5а: фрагмент третьего варианта осуществления предлагаемого изобретением клапана впрыска топлива в продольном сечении, причем этот фрагмент изображает область клапана впрыска топлива, которая соответствует прямоугольнику, обозначенному позицией III на фиг. 2;

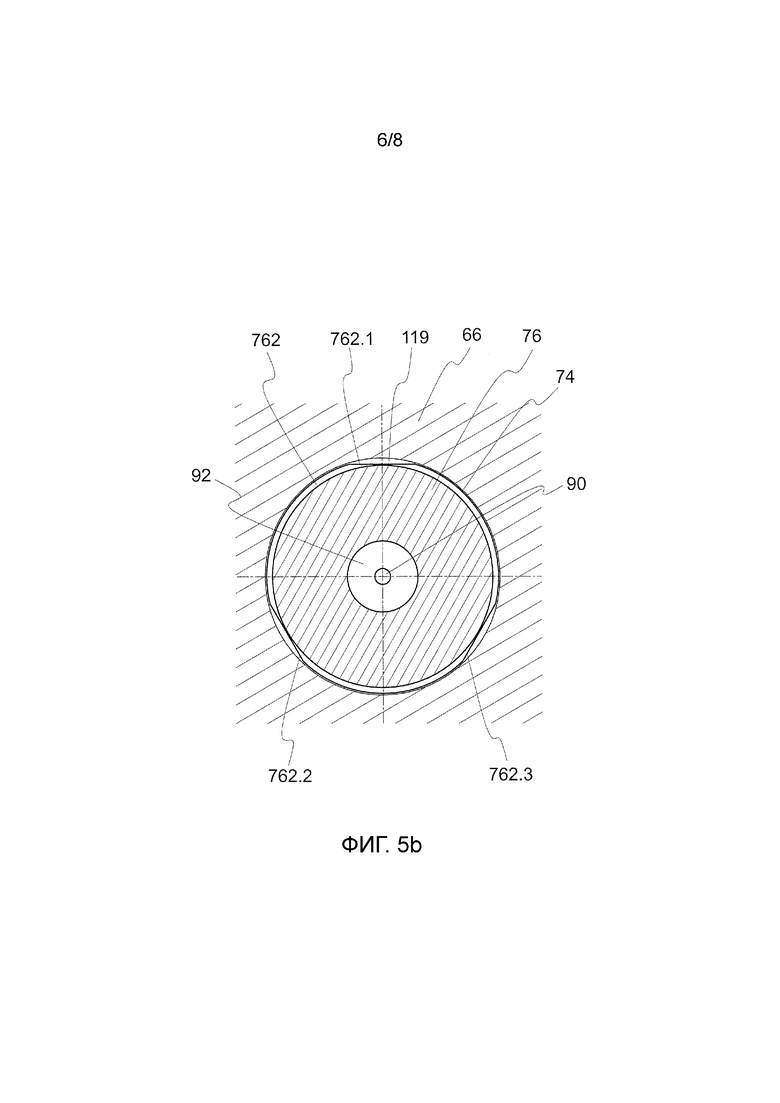

фиг. 5b: фрагмент изображения горизонтального поперечного сечения другого варианта осуществления предлагаемого изобретением клапана впрыска топлива;

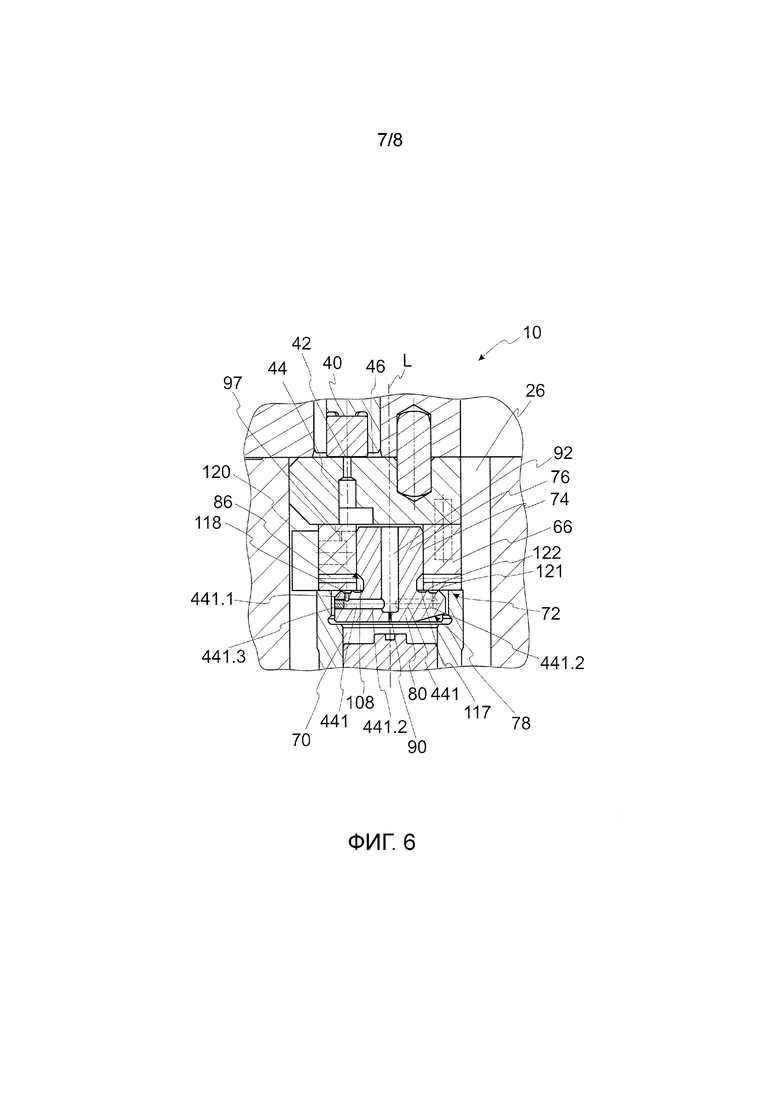

фиг. 6: фрагмент четвертого варианта осуществления предлагаемого изобретением клапана впрыска топлива в продольном сечении, причем этот фрагмент представляет собой область клапана впрыска топлива, которая соответствует прямоугольнику, обозначенному позицией III на фиг. 2;

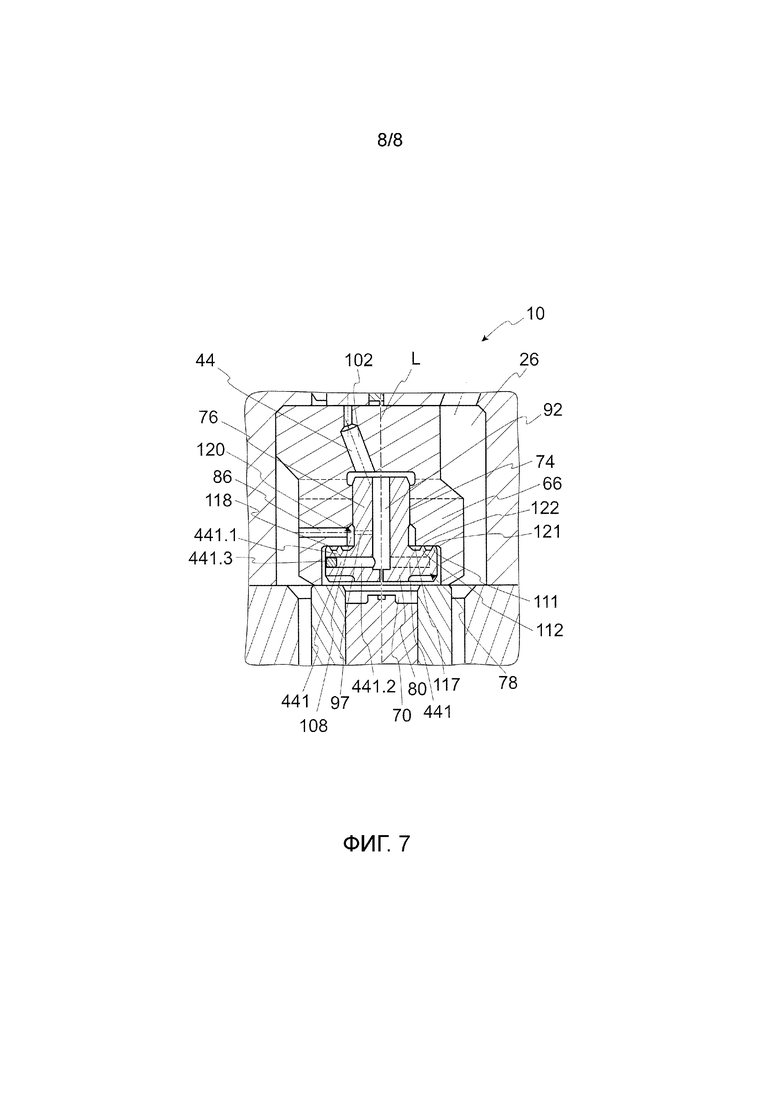

фиг. 7: фрагмент пятого варианта осуществления предлагаемого изобретением клапана впрыска топлива в продольном сечении, причем этот фрагмент представляет собой область клапана впрыска топлива, которая соответствует прямоугольнику, обозначенному позицией III на фиг. 2.

В описании фигур для соответствующих друг другу частей вариантов осуществления применяются одни и те же ссылочные позиции.

На фиг. 1 показан клапан 10' впрыска топлива по WO 2016/041739 А1 для периодического впрыска топлива в камеру сгорания силовой машины внутреннего сгорания. При этом топливо находится под очень высоким давлением, например, до 2000 бар или больше.

Клапан 10' впрыска топлива имеет задающий продольную ось L корпус 12' с корпусным элементом (телом) 14', форсуночным элементом (телом) 16', на котором выполнено седло 18' клапана впрыска, и элементом (телом) 20' для помещения (приема) актуатора, который расположен между корпусным элементом 14' и форсуночным элементом 16'. В опирающейся на форсуночный элемент 16' накидной гайке 22' помещается элемент 20' для помещения актуатора, и она навинчена на корпусной элемент 14'. Корпусной элемент 14' и элемент 20' для помещения актуатора, а также этот элемент и форсуночный элемент 16' торцевыми сторонами прилегают друг к другу, посредством накидной гайки 22' уплотненно прижаты друг к другу и ориентированы друг к другу в направлении продольной оси L.

Наружная форма корпуса 12' известным образом имеет по меньшей мере приблизительно кругло-цилиндрическую форму.

На обращенной от форсуночного элемента 16' торцевой стороне корпусного элемента 14' расположен впуск 24' топлива высокого давления, от которого внутри корпуса 12' - через корпусной элемент 14' элемент 20' для помещения актуатора и форсуночный элемент 16' - до седла 18' клапана впрыска проходит камера 26' высокого давления. Этот впуск 24' топлива высокого давления образован держателем 28' клапана, на котором установлен обратный клапан 30' и корзинчатый перфорированный фильтр 32' для задерживания всевозможных посторонних частиц в топливе. Дисковидное клапанное звено обратного клапана 30' которое взаимодействует с выполненным на держателе 28' клапана седлом клапана, имеет байпасное отверстие.

Обратный клапан 30' позволяет известным образом практически беспрепятственно протекать подводимому по питающему трубопроводу высокого давления топливу в камеру 26' высокого давления, но препятствует вытеканию топлива из камеры 26' высокого давления в питающий трубопровод высокого давления, за исключением протекания через байпас.

Конструкция и принцип действия выполненного в виде патрона конструктивного узла, включающего в себя держатель 28' клапана, обратный клапан 30' и перфорированный фильтр 32' раскрыты в WO 2014/131497 А1. Впуск 24' топлива высокого давления и держатель 28' клапана, имеющий обратный клапан 30', и перфорированный фильтр 32', могут быть также выполнены, как это раскрыто в WO 2013/117311. Один из возможных вариантов осуществления впуска 24' топлива высокого давления и обратного клапана 30', а также стержневого фильтра вместо перфорированного фильтра 32' известен из WO 2009/033304 А1. Соответствующее раскрытие вышеназванных документов считается включенным в настоящее раскрытие путем ссылки.

В примыкании к держателю 28' клапана камера 26' высокого давления имеет выполненную на корпусном элементе 14' отдельную накопительную камеру 34', которая с другой стороны соединена проточным каналом 36' камеры 26' высокого давления с седлом 18' клапана впрыска.

Выбор размеров и принцип действия этой отдельной накопительной камеры 34' вместе с обратным клапаном 30' имеющим байпас, раскрыт в WO 2007/009279 А1; соответствующее раскрытие считается включенным в настоящее раскрытие путем ссылки.

Вместо обратного клапана 30' в определенных вариантах осуществления может быть также предусмотрен стационарный неподвижный дроссель.

В выемке элемента 20' для помещения актуатора известным образом помещена электроприводная актуаторная система 38' которая вместе со своим подпружиненным в одном направлении, а в другом направлении движимом посредством электромагнита актуаторной системы 38' толкателем 40' предназначена для того, чтобы закрывать выпуск 42' низкого давления для отделения клапанной камеры 44' от отвода 46' топлива низкого давления (см. фиг. 2), и открывать выпуск 42' низкого давления для соединения друг с другом клапанной камеры 44' и отвода 46' топлива низкого давления. Обозначенная позицией 48' продольная ось толкателя 40' и вместе с тем актуаторной системы 38' проходит параллельно и эксцентрически к продольной оси L.

Параллельно накопительной камере 34' расположенной эксцентрически относительно продольной оси L корпуса 12' и вместе с тем клапана 10' впрыска топлива, от электрического разъема 50' через корпусной элемент 14' к актуаторной системе 38' проходит канал 52' в котором помещен электрический провод управления для управления актуаторной системой 38'.

Толкатель 40' пронизывает образующее направляющий элемент для толкателя 40' дно стаканчатого элемента 20' для помещения актуатора. Толкатель 40' имеет выступающие в радиальном направлении направляющие крылья, которыми он установлен на направляющем элементе с возможностью смещения, скользя параллельно продольному направлению L. Эти направляющие крылья образуют проходящие в продольном направлении L пропуски, через которые топливо может течь от выпуска 42' низкого давления к отводу 46' топлива низкого давления.

На фиг. 2 показан увеличенный фрагмент клапана впрыска топлива с фиг. 1 в области обозначенного позицией II прямоугольника.

На форсуночном элементе 16' сформировано коническое седло 18' клапана впрыска, которое непосредственно соединено проточным каналом 36' с накопительной камерой 34' и вместе с тем с впуском 24' топлива высокого давления.

Если смотреть в направлении течения топлива, ниже по потоку от седла 18' клапана впрыска в полусферической свободной концевой области форсуночного элемента 16' известным образом выполнены впрыскивающие отверстия 54' через которые, при оторванном от седла 18' клапана впрыска звене 56' клапана впрыска, находящееся под очень высоким давлением топливо впрыскивается в камеру сгорания машины внутреннего сгорания.

Звено 56' клапана впрыска выполнено в форме иглы и взаимодействует с седлом 18' клапана впрыска. Звено 56' клапана впрыска установлено подвижно в направлении продольной оси L в концентрическом к продольной оси L, принадлежащем к камере 26' высокого давления направляющем отверстии 57' в форсуночном элементе, при этом благодаря проходящим в продольном направлении, открытым в радиальном направлении кнаружи выемкам на звене 56' клапана впрыска обеспечена возможность течения с малыми потерями топлива к седлу 18' клапана впрыска и к впрыскивающим отверстиям 54'.

Ниже по потоку от этого направляющего отверстия 57' выполнено принадлежащее к камере 26' высокого давления внутреннее пространство 58' форсуночного элемента 16' двукратно расширяющееся к элементу 20' для помещения актуатора, при этом проходящий примерно в продольной середине форсуночного элемента 16' до его обращенной к элементу 20' для помещения актуатора торцевой стороны участок внутреннего пространства 58' задает внутренний кругло-цилиндрический участок 60' форсуночного элемента 16', имеющий постоянное поперечное сечение.

Между этим участком 60' и направляющим отверстием 56' на звене 56' клапана впрыска сформировано опорное кольцо, на которое одним своим концом опирается пружина 62' сжатия. Другим своим концом эта пружина 62' сжатия опирается с торцевой стороны на образующую направляющую часть 64' направляющую втулку 64''. Пружина 62' сжатия воздействует на звено 56' клапана впрыска с закрывающей силой, действующей в направлении седла 18' клапана впрыска. Другой стороной пружина 62' сжатия удерживает направляющую часть 64' соответственно, направляющую втулку 64'' ее обращенной от пружины 62' сжатия торцевой стороной в прилегании с уплотнением к промежуточной части 66'. Направляющая часть 64' может быть выполнена в какой-либо другой форме, в виде втулки, например, в виде прямоугольного параллелепипеда или кольцевого элемента.

В направляющей части 64' соответственно, в направляющей втулке 64'' с тугой скользящей посадкой в прибл. от 3 мкм до 5 мкм с возможностью смещения в направлении продольной оси L установлен сформированный на звене 56' клапана впрыска управляющий поршень 68' двойного действия. Этот управляющий поршень 68' направляющая часть 64' соответственно, направляющая втулка 64'' и промежуточная часть 66' отграничивают управляющую камеру 70' относительно камеры 26' высокого давления. Промежуточная часть 66' является частью гидравлического устройства 72' управления.

На фиг. 3 показан фрагмент первого варианта осуществления предлагаемого изобретением клапана 10 впрыска топлива в продольном сечении. Этот фрагмент представляет собой область клапана 10 впрыска топлива, которая соответствует обозначенному III на фиг. 2 прямоугольнику, при этом конкретный вариант осуществления этой области первого варианта осуществления предлагаемого изобретением клапана 10 впрыска топлива отличается от показанного на фиг. 2 клапана 10' впрыска топлива по WO 2016/041739 А1, в частности в отношении гидравлического устройства 72 управления, и описывается ниже со ссылкой на фиг. 3. Остальная область первого варианта осуществления клапана 10 впрыска топлива вне обозначенного позицией III прямоугольника по существу соответствует показанному на фиг. 1 и 2 клапану 10' впрыска топлива. Это относится соответственно также к фрагментам следующих вариантов осуществления предлагаемого изобретением клапана 10 впрыска топлива, которые показаны на фиг. 4-7.

Сквозь промежуточную часть 66 от обращенной к управляющей камере 70 плоской торцевой стороны к обращенной от управляющей камеры 70, тоже плоской торцевой стороне проходит кругло-цилиндрическая направляющая выемка 74. В ней установлен шток 76 выполненного в форме гриба звена 78 промежуточного клапана. Выполненная интегрально со штоком 76 головка 80 звена 78 промежуточного клапана находится в управляющей камере 70 и своей обращенной к промежуточной части 66 стороной взаимодействует с промежуточной частью 66, торцевая сторона которой образует кольцевое седло 82 промежуточного клапана.

Звено 78 промежуточного клапана вместе с выполненным на промежуточной части 66 седлом 82 промежуточного клапана образует промежуточный клапан 83.

На обращенной к промежуточной части 66 стороне головки 80 выполнено проходящее на первом радиальном расстоянии r1 вокруг штока 76, первое кругло-цилиндрическое уплотнительное утолщение 111, имеющее первую торцевую поверхность 111.1, которая образует первую уплотнительную поверхность 111.2. Также на обращенной к промежуточной части 66 стороне головки 80 выполнено проходящее на втором радиальном расстоянии r2 вокруг штока 76, второе кругло-цилиндрическое уплотнительное утолщение 112, имеющее вторую торцевую поверхность 112.1, которая образует вторую уплотнительную поверхность 112.2. Как показано на фиг. 3, звено 78 промежуточного клапана находится в закрытом положении, в котором головка 80 своей обращенной к промежуточной части 66 стороной по первой уплотнительной поверхности 111.2 с образованием первой, замыкающейся в окружном направлении кольцевой уплотнительной поверхности 121 и по второй уплотнительной поверхности 112.2 с образованием второй, замыкающейся в окружном направлении кольцевой уплотнительной поверхности 122 прилегает к седлу 82 промежуточного клапана. При этом первое радиальное расстояние r1 больше второго радиального расстояния r2 до штока 76.

В промежуточной части 66 проходит подвод 86 топлива высокого давления, который соединен с камерой 26 высокого давления и включает в себя горизонтальное отверстие 861 и вертикальное отверстие 862. Вертикальное отверстие 862 оканчивается в закрытом положении звена 78 промежуточного клапана в пространство 118 кольцевого зазора, которое образовано между промежуточной частью 66 и головкой 80 и радиально ограничивается первой и второй уплотнительной поверхностью 121, 122. Как явствует из фиг. 3, могут быть предусмотрены несколько подводов 86 топлива высокого давления. Так, в правой на фиг. 3 области первой части 66 штриховыми линиями показан второй, опциональный подвод 86 топлива высокого давления.

Между штоком 76 и направляющей выемкой 74 в радиальном направлении имеется зазор предпочтительно по меньшей мере в 10 мкм. Но этот зазор может быть также меньше, например, от 3 до 10 мкм. В других вариантах осуществления зазор может быть соответственно больше и, например, иметь значение от 20 мкм до 50 мкм. При этом второе радиальное расстояние r2 от второй кольцевой уплотнительной поверхности 122 до штока 76 больше (например, на несколько 1/10 мм) этого зазора. Вследствие уплотнения подвода 86 топлива высокого давления в закрытом положении звена 78 промежуточного клапана кольцевыми уплотнительными поверхностями 121, 122 возможность создаваемых зазором между штоком 76 направляющей выемкой 74 дополнительных утечек в клапанную камеру 44 минимизирована или пренебрежимо мала. Кроме того, очевидно, что по этой причине шток 76 может выполняться короче по продольной оси L по сравнению с уровнем техники, как, например, у клапана впрыска топлива WO 2016/041739 А1. Кроме того, также промежуточная часть 66 в направлении продольной оси L может выполняться короче, так что становится возможной более компактная конструкция.

Несмотря на надежное уплотнение подвода 86 топлива высокого давления в закрытом положении звена 78 промежуточного клапана, адгезия между головкой 80 и промежуточной частью 66, благодаря реализованному с помощью двух кольцевых уплотнительных поверхностей 121, 122 уплотнению звена 78 промежуточного клапана, остается малой.

На фиг. 3 над промежуточной частью 66 в примыкании расположен промежуточный элемент 98, сквозь который проходит ступенчато сужающееся выпускное отверстие 102, которое с одной стороны соединено одним концом с направляющей выемкой 74, а другим концом образует выпуск 42 низкого давления. Это выпускное отверстие 102 расположено эксцентрически относительно продольной оси L. В определенных вариантах осуществления промежуточный элемент 98 выполнен интегрально с промежуточной частью 66 в виде цельной промежуточной части, в которой выполнена направляющая выемка в виде глухого отверстия (см., например, фиг. 5а).

Размер длины штока 76 в направлении продольной оси L выбран по равнению с направляющей выемкой 74 таким образом, что в закрытом положении звена 78 промежуточного клапана остается проточный зазор 100 между обращенной к выпускному отверстию 102 торцевой стороной штока 76 и промежуточным элементом 98.

Звено 78 промежуточного клапана имеет подвод 96, который первым концом впадает в проходящее через шток 76 глухое отверстие 92, которое является частью клапанной камеры 44, а вторым концом на наружной стороне звена 78 промежуточного клапана оканчивается на линии, на которой шток 76 присоединяется к головке 80.

В закрытом положении звена 78 промежуточного клапана между промежуточной частью 66 и головкой 80 образована внутренняя кольцевая камера 117, которая примыкает к штоку 76 и во второй кольцевой уплотнительной поверхности 122, при этом подвод 96 в закрытом положении звена 78 промежуточного клапана соединяет эту внутреннюю кольцевую камеру 117 с глухим отверстием 92, соответственно, клапанной камерой 44.

Глухое отверстие 92 проходит через шток 76 до головки 80 и вдается в нее. Подвод 96 выполнен в виде наклонного относительно продольной оси L отверстия. Но в других вариантах осуществления подвод 96 может быть выполнен также в виде горизонтального отверстия.

На головке 80 выполнен дроссельный пропуск 90, который проходит от обращенной к управляющему поршню 68 торцевой стороны головки 80 к глухому отверстию 92 и соединяет клапанную камеру 44 с управляющей камерой 70. Подвод 96 имеет больший диаметр, чем диаметр дроссельного пропуска 90. Хотя на схематичной фиг. 3 показано иначе, диаметр подвода 96 может быть также больше наименьшего диаметра ступенчатого выпускного отверстия 102.

Звено 78 промежуточного клапана освобождает в открытом положении через подвод 96 второе соединение между подводом 86 топлива высокого давления и клапанной камерой 44, так что клапанная камера 44, соответственно, глухое отверстие 92 может наполняться топливом. Уже при малом движении звена 78 промежуточного клапана от промежуточной части 66 топливо может течь от подвода 86 топлива высокого давления через пространство 118 кольцевого зазора и внутреннюю кольцевую камеру 117 через подвод 96 в глухое отверстие 92 и поддерживать движение открытия звена 78 промежуточного клапана. При закрытом положении звена 78 промежуточного клапана второе соединение между подводом 86 топлива высокого давления и клапанной камерой 44, соответственно, глухое отверстие 92 второго уплотнительного утолщения 112, соответственно, второй уплотнительной поверхности 112.2 прервано.

Второе соединение предпочтительно, в частности, для предлагаемого изобретением, выполненного в форме гриба звена промежуточного клапана, так как с его помощью может достигаться вышеописанное быстрое наполнение глухого отверстия звена промежуточного клапана для быстрого движения открытия звена промежуточного клапана.

Управляющий поршень 68 имеет на своей обращенной к головке 80 стороне кулачковый выступ 561, имеющий предпочтительно круглое поперечное сечение, который служит ограничителем хода для хода звена 56 клапана впрыска и при этом может прилегать к звену 78 промежуточного клапана. Этот кулачковый выступ 561 имеет распространяющуюся перпендикулярно плоскости чертежа выемку 5611, через которую, также при прилегании кулачкового выступа 561 к звену 78 промежуточного клапана, топливо может течь из управляющей камеры 70 через дроссельный пропуск 90 в клапанную камеру 44, соответственно, в глухое отверстие 92. Поэтому выемка 5611 в радиальном направлении (или, соответственно, на показанной фиг. 3 в направлении, перпендикулярном плоскости чертежа) выполнена открытой к управляющей камере 70.

На образующей направляющую часть 64 направляющей втулке 641 на расстоянии от промежуточной части 66 выполнена упорная полка 84, которая ограничивает ход открытия звена 78 промежуточного клапана. Чтобы обеспечить течение топлива от подвода 86 в управляющую камеру 70 с наименьшими возможными потерями, радиально снаружи между головкой 80 и направляющей втулкой 641 имеется достаточно большой зазор, и головка 80 на своей обращенной к упорной полке 84 стороне имеет клиновидные проточные пазы, которые позволяют топливу течь с малыми потерями от зазора к управляющему поршню 68, когда звено 78 промежуточного клапана находится в открытом положении и головка 80 прилегает к упорной полке 84. Направляющая часть 64, соответственно, направляющая втулка 641, в определенных вариантах осуществления может быть выполнена интегрально с промежуточной частью 66 в виде цельного конструктивного элемента.

Промежуточный клапан 83 имеет задачу в закрытом положении звена 78 промежуточного клапана отделять подвод 86 топлива высокого давления от управляющей камеры 70 и от клапанной камеры 44, а в открытом положении звена 78 промежуточного клапана, т.е. при оторванной от седла 82 промежуточного клапана головке 80, освобождать соединение между подводом 86 топлива высокого давления с управляющей камерой 70 и клапанной камерой 44.

Промежуточный элемент 98 расположен в форсуночном элементе 16 и своей обращенной от промежуточной части 66 плоской торцевой стороной прилегает к соответствующей торцевой стороне элемента 20 для помещения актуатора.

Для правильного позиционирования промежуточного элемента 98 относительно элемента 20 для помещения актуатора и вместе с тем актуаторной системы 38 как промежуточный элемент 98, так и элемент 20 для помещения актуатора имеют выровненные друг с другом, обращенные друг к другу позиционирующие отверстия 106 в виде глухих отверстий, в которые вставлен один общий позиционирующий штифт 104.

Чтобы зафиксировать положение промежуточной части 66 относительно промежуточного элемента 98, на этих конструктивных элементах размещены совпадающие друг с другом другие позиционирующие отверстия в виде глухих отверстий, в которые тоже вставлен позиционирующий штифт 1041. Эти позиционирующие отверстия лежат вне плоскости чертежа фиг. 3, поэтому позиционирующий штифт 1041 показан штриховой линией.

Как правило, на каждом конструктивном элементе размещены по меньшей мере два позиционирующих отверстия, которые всегда попарно совпадают с позиционирующими отверстиями соседних конструктивных элементов, так что два соседних конструктивных элемента удерживаются в своем положении друг относительно друга по меньшей мере двумя позиционирующими штифтами.

На фиг. 4 показан фрагмент второго варианта осуществления предлагаемого изобретением клапана 10 впрыска топлива в продольном сечении. Этот фрагмент представляет собой область клапана 10 впрыска топлива, которая соответствует обозначенному позицией III на фиг. 2 прямоугольнику, при этом конкретный вариант осуществления этой области второго варианта осуществления предлагаемого изобретением клапана 10 впрыска топлива отличается от показанного на фиг. 2 клапана 10' впрыска топлива по WO 2016/041739 А1, в частности в отношении гидравлического устройства 72 управления.

Показанный на фиг. 4 второй вариант осуществления предлагаемого изобретением клапана впрыска топлива соответствует по существу показанному на фиг. 3 первому варианту осуществления, с тем отличием, что первое и второе уплотнительное утолщение 111, 112 выполнены не на головке 80, а на промежуточной части 66. Первое, проходящее на первом радиальном расстоянии r1 вокруг направляющей выемки 74, круглое кольцевое уплотнительное утолщение 111 выполнено на обращенной к головке 80 стороне промежуточной части 66, имея первую торцевую поверхность 111.1, которая образует первую уплотнительную поверхность 111.2. Второе, проходящее на втором радиальном расстоянии r2 вокруг направляющей выемки 74, круглое кольцевое уплотнительное утолщение 112 выполнено также на обращенной к головке 80 стороне промежуточной части 66, имея вторую торцевую поверхность 112.1, которая образует вторую уплотнительную поверхность 112.2. Первая и вторая торцевая поверхность 111.1, 112.1 образуют одновременно седло 82 промежуточного клапана, которое в закрытом положении звена 78 промежуточного клапана с уплотнением взаимодействует с плоской, противоположной первому и второму уплотнительному утолщению 111, 112 поверхностью головки 80. Поэтому седло 82 промежуточного клапана включает в себя как первую торцевую поверхность 111.1 первого уплотнительного утолщения 111, так и вторую торцевую поверхность 112.1 второго уплотнительного утолщения 112.

Как показано на фиг. 4, звено 78 промежуточного клапана находится в закрытом положении, в котором головка 80 своей обращенной к промежуточной части 66 стороной по первой уплотнительной поверхности 111.2 с образованием первой, замыкающейся в окружном направлении кольцевой уплотнительной поверхности 121 и по второй уплотнительной поверхности 112.2 с образованием второй, замыкающейся в окружном направлении кольцевой уплотнительной поверхности 122 прилегает к седлу 82 промежуточного клапана. При этом первое радиальное расстояние снова больше второго радиального расстояния r2 до направляющей выемки 74.

Описанные на фиг. 3 признаки подвода 86 топлива высокого давления и эффекты уплотнения подвода 86 топлива высокого давления, а также относительно зазора между штоком 76 и направляющей выемкой 74, применимы соответственно к показанному на фиг. 4 второму варианту осуществления. В частности, проходящий в промежуточной части 66, соединенный с камерой 26 высокого давления подвод 86 топлива высокого давления в закрытом положении звена 78 промежуточного клапана оканчивается в пространство 118 кольцевого зазора, которое образовано между промежуточной частью 66 и головкой 80 и радиально ограничивается первой и второй кольцевой уплотнительной поверхностью 121, 122. Как явствует из фиг. 4, в промежуточной части 66 выполнены два диаметрально противоположных, соответствующих друг другу подвода 86 топлива высокого давления. Другие подводы топлива высокого давления могут быть выполнены в промежуточной части 66, например, на вертикальной к плоскости чертежа плоскости, которая проходит через продольную ось L.

Как явствует из фиг. 4, шток 76 имеет примыкающее к головке 80 поднутрение, которое образует проходящее вокруг штока 76, ограниченное в радиальном направлении штоком 76 и промежуточной частью 66 внутреннее кольцевое пространство 108. К внутреннему кольцевому пространству 108 примыкает внутренняя кольцевая камера 117, которая примыкает к штоку 76 и ко второй кольцевой уплотнительной поверхности 122. В штоке 76 в одном из вариантов осуществления может быть расположен другой, например, выполненный в виде горизонтального отверстия подвод (не показан на фиг. 4), который соединяет глухое отверстие 92 с внутренним кольцевым пространством 108 и предназначен для того, чтобы поддерживать процесс открытия звена 78 промежуточного клапана.

В показанном на фиг. 4 варианте осуществления пропуском второго соединения, которое освобождает звено 78 промежуточного клапана в открытом положении между подводом 86 топлива высокого давления и клапанной камерой 44, служит зазор между штоком 76 м направляющей выемкой 74. В случае, если звено 78 промежуточного клапана, как показано на фиг. 4, не имеет подвода (такого, как подвод 96 на фиг. 3) как части второго соединения, то зазор между штоком 76 и направляющей выемкой 74 предпочтительно больше, чем в каком-либо варианте осуществления, имеющем подвод, т.е., например, чем зазор между штоком и направляющей выемкой на фиг. 3. В закрытом положении звена 78 промежуточного клапана второе уплотнительное утолщение 112, соответственно, вторая кольцевая уплотнительная поверхность 122 прерывает второе соединение между подводом 86 топлива высокого давления и клапанной камерой 44.

Специалисту ясно, что также на фиг. 3 зазор между штоком и направляющей выемкой вместо или в дополнение к подводу может служить частью второго соединения. Соответственно также на фиг. 4 подвод вместо или в дополнение к зазору между штоком и направляющей выемкой может служить частью второго соединения.

Также между управляющим поршнем 68 и головкой 80 вокруг продольной оси L центрально расположена пружина 63 сжатия. Эта пружина 63 сжатия служит для того, чтобы удерживать звено 78 промежуточного клапана при освобожденном оторванным толкателем 40 выпуске 42 низкого давления в закрытом положении, при этом головка 80 прижимается к промежуточной части 66, что, в частности, действенно при низком системном давлении прибл. от 200 до 300 бар при холостом ходе двигателя.

На фиг. 5а показан фрагмент третьего варианта осуществления предлагаемого изобретением клапана 10 впрыска топлива в продольном сечении. Этот фрагмент представляет собой область клапана 10 впрыска топлива, которая соответствует обозначенному позицией III на фиг. 2 прямоугольнику, при этом конкретный вариант осуществления этой области третьего варианта предлагаемого изобретением клапана 10 впрыска топлива отличается от показанного на фиг. 2 клапана 10' впрыска топлива по WO 2016/041739 А1, в частности в отношении гидравлического устройства 72 управления.

Аналогично показанному на фиг. 3 варианту осуществления клапана впрыска топлива, головка 80 звена 78 промежуточного клапана имеет на обращенной к промежуточной части 66 стороне головки 80 проходящее на первом радиальном расстоянии r1 вокруг штока 76, первое кругло-цилиндрическое уплотнительное утолщение 111, имеющее первую торцевую поверхность 111.1, которая образует первую уплотнительную поверхность 111.2.

Но в отличие от показанных на фиг. 3 и 4 вариантов осуществления клапана впрыска топлива, вторая уплотнительная поверхность образуется не уплотнительным утолщением, а уступом 127 на промежуточной части 66 в направлении обращенной к продольной оси L стороне головки 80, который проходит на втором радиальном расстоянии r2 вокруг штока 76. Промежуточная часть 66 имеет на обращенной к головке 80 стороне тоже проходящий вокруг направляющей выемки 74 уступ 125, при этом в показанном закрытом положении звена 78 промежуточного клапана сдвинутые друг относительно друга кромки 125.1 и 127.1 уступов 125 и 127 радиально ограничивают вторую кольцевую уплотнительную поверхность 122.

Уступ 127 головки 80 образуется понутрением, одновременно образующим пространство 118 кольцевого зазора, в которое оканчивается подвод 86 топлива высокого давления. Уступ 127 имеет горизонтальную поверхность, которая образует вторую уплотнительную поверхность 112.2, с уплотнением прилегающую в закрытом положении звена 78 промежуточного клапана к обращенной к головке 80 в направлении продольной оси L поверхности 781 промежуточной части 66 с образованием второй, замыкающейся в окружном направлении кольцевой уплотнительной поверхности 122. Поэтому обращенная к головке 80 в направлении продольной оси L поверхность 781 промежуточной части 66 образует седло 82 промежуточного клапана, к которому с уплотнением прилегает также первая уплотнительная поверхность 111.2 первого уплотнительного утолщения 111 в закрытом положении звена 78 промежуточного клапана с образованием первой, замыкающейся в окружном направлении кольцевой уплотнительной поверхности 121.

Уступ 125 промежуточной части 66 образуется кольцевой выемкой 126, которая в окружном направлении имеет прямоугольный профиль поперечного сечения. В других вариантах кольцевая выемка 126 может иметь в окружном направлении снабженный фаской профиль поперечного сечения или искривленный профиль поперечного сечения. Кольцевая выемка 126 образует внутреннюю кольцевую камеру, которая в закрытом положении звена 78 промежуточного клапана ограничивается промежуточной частью 66, штоком 76 и головкой 80.

Также на фиг. 5а можно видеть, что выпускное отверстие 102 проходит в промежуточной части 66. Промежуточная часть 66 помещена в приемную выемку 151 в виде глухого отверстия промежуточного элемента 15, который служит элементом 20 для помещения актуатора актуаторной системы 38. Поэтому, в отличие от вариантов осуществления фиг. 3 и 4, предусмотрена не отдельная промежуточная часть и отдельный промежуточный элемент, а эти два конструктивных элемента выполнены интегрально в виде цельной промежуточной части 66. Выпускное отверстие 102 имеет наклонный участок отверстия, который соединяет направляющую выемку 74 в виде глухого отверстия промежуточной части 66 с эксцентрически расположенным выпуском 42 низкого давления.