Область техники

Изобретение относится к ведущей оси в соответствии с ограничительной частью пункта 1 формулы изобретения.

Уровень техники

Сельскохозяйственные машины, в частности, самоходные уборочные машины, например, полевые измельчители или зерноуборочные комбайны, часто оснащают передней осью с гидростатическим приводом. Этому есть различные причины. Прежде всего, в сельскохозяйственных уборочных машинах значительная часть общей массы приходится на переднюю часть машины, в результате чего тяговое усилие, необходимое ходовому приводу, в частности, для движения по полю доступно преимущественно на передней оси. При этом гидростатический привод оси выгоден тем, что скорость движения можно, по меньшей мере, иногда плавно регулировать средствами, имеющими сравнительно простую конструкцию. Подачу гидравлической жидкости на ходовой привод чаще всего удается реализовать с низкими затратами, так как транспортные средства чаще всего и так оборудованы гидравлической системой, необходимой, например, для рабочих агрегатов, обрабатывающих убранную культуру.

Таким образом, ведущие оси указанных транспортных средств обычно оснащены гидравлическим двигателем, скорость работы которого можно изменять путем изменения его рабочего объема (или изменения рабочего объема подающего насоса, питающего гидравлический двигатель). Поскольку, в частности, такие сельскохозяйственные машины, как полевые измельчители или зерноуборочные комбайны, движутся как по полям (на сравнительно низкой скорости), так и по дорогам (на сравнительно высокой скорости), ведущую ось обычно оснащают коробкой передач. Эта коробка позволяет выполнять переключение, например, между двумя или тремя ступенями передач, благодаря чему, в зависимости от диапазона передаточных чисел коробки, можно реализовать различные диапазоны движения (например, движение по полю, движение по дороге), в рамках которых скорость транспортного средства можно плавно регулировать путем простого изменения производительности гидравлической системы ходового привода.

Можно использовать коробки передач различной конструкции. Например, коробка может быть оснащена кулачковыми муфтами, то есть, схемой, предусматривающей смещение кольца с кулачками в осевом направлении для ввода шестерни нужной зубчатой пары в геометрическое замыкание с валом коробки передач с передачей приводного усилия. В альтернативном варианте можно использовать называемую передачу со скользящими зубчатыми колесами, то есть, многоступенчатую коробку передач, в которой различные передачи включаются путем осевого перемещения блоков шестерен на валу коробки передач. В обоих случаях переключение между различными ступенями коробки передач осуществляют путем осевого перемещения (осевого по отношению к валу коробки передач), осуществляемого исполнительным элементом. Пример ведущей оси полевого измельчителя, оснащенного ступенчатой коробкой передач, раскрыт в патентной заявке DE 102007036292 А1.

Кроме того, из уровня техники известно оснащение ведущей оси, описанной в патентной заявке DE 102007036292 А1, датчиками для распознавания включенной ступени передачи, что позволяет, таким образом, распознавать включенную передачу. При этом используют, например, несколько штоковых переключателей, каждый из которых способен распознавать одно положение штока вилки переключения передач. Недостаток такого решения заключается в том, что в зависимости от типа и конструкции коробки передач требуется несколько, например, пять штоковых переключателей с соответствующей кабельной разводкой. Если выйдет из строя всего лишь один из этих переключателей (или его кабель), то локализацию неисправности, при определенных обстоятельствах, можно будет выполнить лишь с большими затратами. При этом может потребоваться даже демонтаж ведущей оси или коробки передач, даже если речь идет о простой электрической неисправности переключателя или кабеля.

Раскрытие изобретения

Поэтому задачей настоящего изобретения является разработка ведущей оси вышеуказанного типа, содержащей ступенчатую коробку передач, отличающуюся упрощенной схемой распознавания включенной передачи, а также упрощенной диагностикой неисправностей и техническим обслуживанием.

Эта задача решена ведущей осью с признаками, раскрываемыми в пункте 1 формулы изобретения. Согласно изобретению, ведущая ось отличается тем, что система датчиков содержит датчик угла поворота, кинематически соединенный с, по меньшей мере, одним исполнительным элементом посредством механической направляющей, с обеспечением генерирования, в зависимости от положения по меньшей мере одного исполнительного элемента, сигнала угла, позволяющего судить о включенной ступени коробки передач.

При этом, согласно изобретению, количество электрических или электронных компонентов, установленных на ведущей оси с целью распознавания выбранной ступени передач, должно быть минимально возможным. Это обусловлено тем, что типичные условия эксплуатации сельскохозяйственных машин, при которых грязь и влага попадают в корпус оси, могут привести к повреждению или, по меньшей мере, нарушению функционирования таких компонентов. Чем больше подобных компонентов установлено и соединено кабелями, тем более сложной и дорогостоящей будет диагностика и устранение неисправностей. В связи с этим была выдвинута идея, предполагающая распознавание перемещений по меньшей мере одного исполнительного элемента, выполняемых при переключении ступени передач, при помощи датчика угла поворота, кинематически соединенного посредством механической направляющей с, по меньшей мере, одним исполнительным элементом. При этом механическую направляющую выполняют таким образом, чтобы датчик угла поворота в зависимости от положения исполнительного элемента генерировал сигнал угла, на основании которого можно сделать вывод о включенной ступени передачи. Преимущество этой конструкции заключается в том, что она позволяет распознавать несколько положений одного или даже нескольких исполнительных элементов при помощи одного электрического измерительного прибора, а именно конструктивно простого датчика угла поворота.

В зависимости от типа механической направляющей и кинематической связи с датчиком угла поворота систему датчиков можно применять в различных типах многоступенчатых коробок передач, например, в коробке передач с кулачковыми муфтами или коробке передач со скользящими зубчатыми колесами, которые могут устанавливаться на ведущие оси сельскохозяйственных транспортных средств. Выгодным образом, система датчиков может быть сконструирована таким образом, чтобы она имела одинаковую базовую структуру для различных типов коробок передач. Поскольку для распознавания всех ступеней передач требуется только один датчик угла поворота, затраты на монтаж и кабельную разводку, а также восприимчивость к помехам при работе будут в любом случае снижены. Кроме того, значительно упрощается диагностика и устранение неисправностей. Таким образом, решается упомянутая выше задача.

Предпочтительно, под по меньшей мере одним подвижным исполнительным элементом понимают шток вилки переключения передач, который выполнен с возможностью перемещения между различными положениями, соответствующими ступеням передач. Шток вилки переключения передач служит для перемещения компонентов коробки передач, например, в зависимости от типа коробки передач, колец с кулачками, блоков шестерен и т.п. Перемещение выполняется, например, в зависимости от типа штока вилки переключения передач, с помощью гидравлического цилиндра двойного действия, который может передавать на шток вилки переключения передач усилие, необходимое для перемещения.

Предпочтительно, применяемые механические направляющие содержат кулачковый диск, соединенный с датчиком угла поворота и установленный с возможностью поворота вокруг оси вращения, и элемент зацепления, расположенный на исполнительном элементе, причем элемент зацепления и кулачковый диск выполнены и расположены друг относительно друга таким образом, что движение, в частности, перемещение исполнительного элемента обеспечивает вращение кулачкового диска за счет взаимного соприкосновения элемента зацепления и кулачкового диска. Таким образом, за счет взаимодействия элемента зацепления и кулачкового диска поступательное движение штока вилки переключения передач механически преобразуется во вращательное движение кулачкового диска. Последнее может быть конструктивно легко реализовано с помощью датчика угла поворота, который может быть изготовлен с относительно низкими затратами.

Для этого, целесообразно, на кулачковом диске выполнена направляющая, образующая зону контакта между кулачковым диском и элементом зацепления. При этом ориентация и расположение направляющей по отношению к оси вращения кулачкового диска задает взаимосвязь между движением исполнительного элемента и обусловленным им вращением кулачкового диска. Направляющая может иметь различную геометрическую форму.

В предпочтительном варианте исполнения кулачкового диска направляющая образована, предпочтительно, продольным пазом, в который частично входит элемент зацепления. Такая конструкция (паз) выгодна тем, что позволяет направлять кулачок практически без зазора в обоих направлениях движения исполнительного элемента.

Конструктивно простое исполнение системы датчиков будет достигнуто в том случае, если кулачковый диск будет соединен без возможности проворачивания с измерительным валом датчика угла поворота, причем, предпочтительно, ось вращения кулачкового диска совпадает с измерительным валом. Образованное при этом механическое соединение кулачкового диска и измерительного вала выгодно тем, что оно обеспечивает непосредственную и бесперебойную передачу вращательного движения кулачкового диска на измерительный вал.

В альтернативном варианте, который будет предпочтителен при определенных условиях, можно оснастить кулачковый диск магнитом, а датчик угла поворота - датчиком магнитного поля, предназначенным для бесконтактного распознавания угла поворота кулачкового диска. В этом случае отпадает необходимость в механическом соединении между кулачковым диском и датчиком угла поворота. Этот вариант выгоден, в частности, тем, что позволяет предотвратить возникновение напряжений на измерительном валу вследствие того, что опоры кулачкового диска (воспринимающего контактное усилие) полностью независимы от измерительного вала датчика угла поворота.

Ступенчатая коробка передач ведущей оси в одном из вариантов исполнения настоящего изобретения имеет единственный шток вилки переключения передач, позволяющий переключаться между различными ступенями передач. В следующем варианте исполнения изобретения ведущая ось может быть оснащена двумя штоками вилки переключения передач, причем датчик угла поворота может быть кинематически соединен посредством механических направляющих с обоими штоками вилки переключения передач. В этом случае, выгодным образом, с помощью всего лишь одного датчика угла поворота можно определять положение двух штоков вилки переключения передач.

Для этого штоки вилки переключения передач, выгодным образом, расположены параллельно друг другу и на расстоянии друг от друга, причем расстояние от оси вращения кулачкового диска до первого штока вилки переключения передач меньше, чем до второго штока вилки переключения передач (эксцентричное расположение). Различное расстояние, то есть, эксцентричное расположение оси вращения относительно штоков вилки переключения передач приводит к тому, что кулачковый диск вследствие различной эффективной длины рычага отклоняется (проворачивается) при перемещении штоков вилки переключения передач в различной степени. Иными словами: шток вилки переключения передач, расположенный ближе к оси вращения кулачкового диска, при том же поступательном смещении вызывает поворот кулачкового диска на больший угол, чем шток вилки переключения передач, расположенный дальше от оси вращения. Таким образом, датчик угла поворота генерирует различные сигналы угла, вследствие чего, выгодным образом, кинематическая связь между, по меньшей мере, одним исполнительным элементом и датчиком угла поворота выполнена таким образом, чтобы сигнал угла, генерируемый датчиком угла поворота, можно было однозначно привязать к включенной ступени передач.

С конструктивной точки зрения выгоден вариант, в котором на кулачковом диске образовано несколько, предпочтительно, две направляющие, причем одна из направляющих служит зоной контакта между кулачковым диском и элементом зацепления первого штока вилки переключения передач, а вторая направляющая служит зоной контакта между кулачковым диском и элементом зацепления второго штока вилки переключения передач. При этом направляющие для кулачков могут иметь индивидуальную ориентацию.

По существу, кулачковый диск, выгодным образом, содержит возвратные элементы, в частности, пружинную конструкцию, поддерживающую корпус датчика и оказывающую на кулачковый диск возвратное усилие, зависящее от угла поворота и необходимое для обеспечения плотного контакта между кулачковым диском и элементом зацепления.

По существу, датчик угла поворота может представлять собой абсолютный энкодер и/или инкрементальный энкодер. Поскольку на абсолютную точность датчиков угла поворота могут влиять факторы окружающей среды, в предпочтительном варианте исполнения изобретения к датчику угла поворота присоединено устройство обработки данных, позволяющее определять включенную ступень передач на основании разности сигналов угла. Соответственно, выгодным образом, для определения передачи используют разность углов на кулачковом диске между двумя ступенями передач. Устройство обработки данных при анализе разности углов может опираться на опытные значения, полученные в ходе предыдущей эксплуатации.

В конструктивно выгодном варианте исполнения изобретения система датчиков содержит корпус датчика, имеющий приблизительную форму полого цилиндра, причем датчик угла поворота и кулачковый диск расположены на противоположных сторонах корпуса датчика и соединены без возможности проворачивания измерительным валом, проходящим через корпус датчика. При этом соединение между датчиком угла поворота и кулачковым диском находится в области, защищенной корпусом датчика.

Такая конструкция выгодна, в том числе, тем, что систему датчиков посредством корпуса датчика можно закрепить в канале, проходящем через корпус ведущей оси, в частности, в области ступенчатой коробки передач таким образом, чтобы кулачковый диск находился внутри корпуса ведущей оси, а датчик угла поворота - снаружи. Это позволяет сравнительно проще контролировать и, при необходимости (в случае неисправности), заменять датчик угла поворота как более чувствительный электронный компонент.

Краткое описание чертежей

Изобретение рассматривается ниже со ссылкой на конкретные варианты исполнения, изображенные на прилагаемых фигурах. Это позволяет выявить дополнительные выгодные эффекты настоящего изобретения. На фигурах изображено:

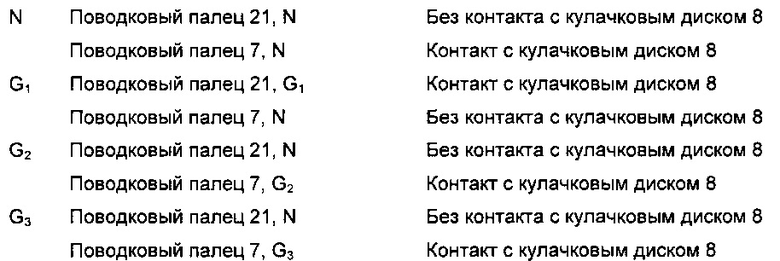

Фигура 1: вид ведущей оси в аксонометрии.

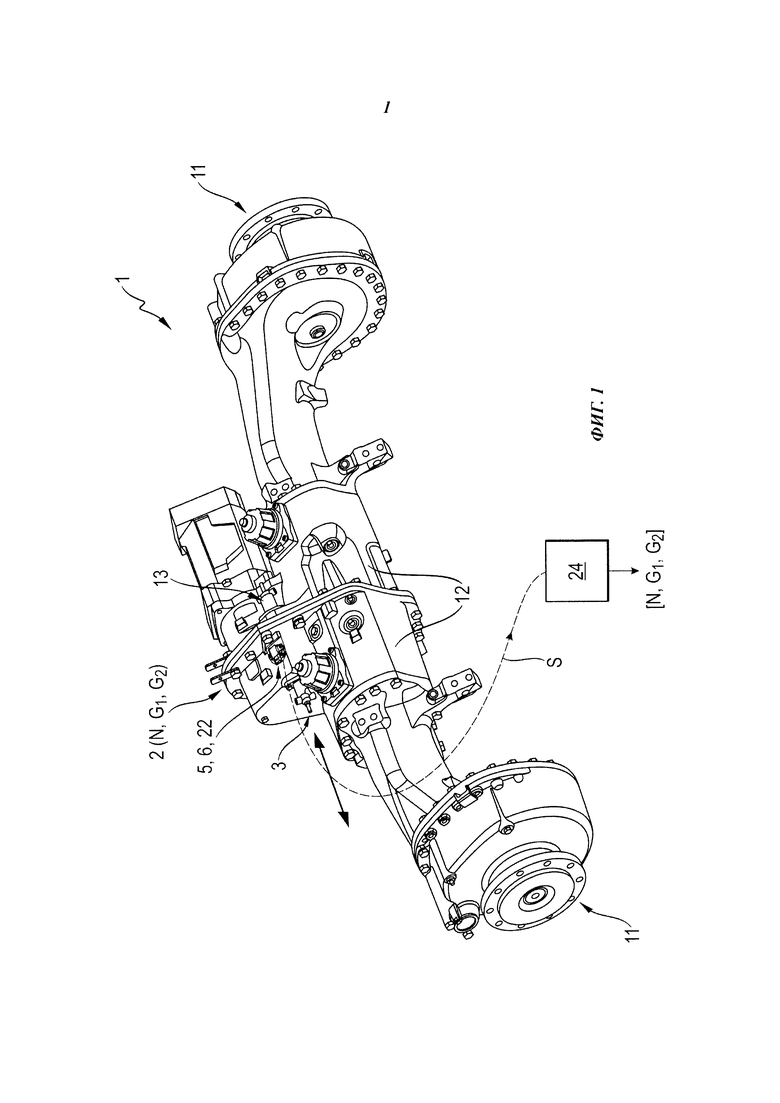

Фигура 2: разнесенное изображение системы датчиков.

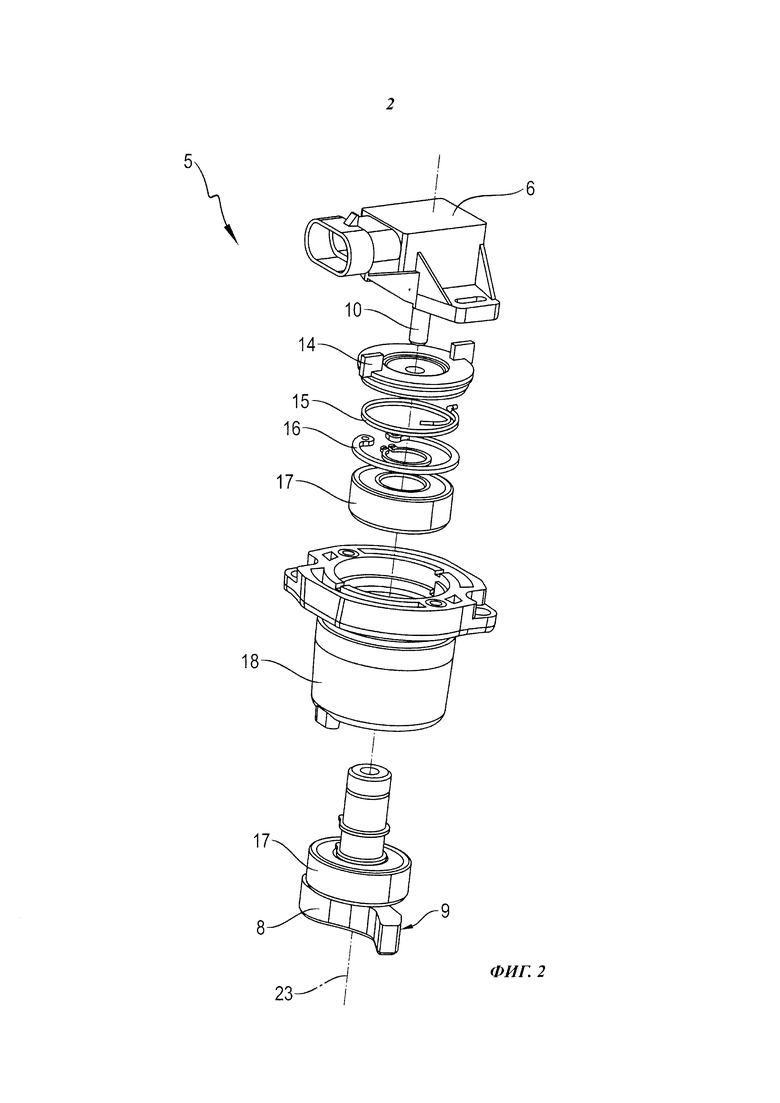

Фигура 3: вид системы датчиков, содержащей кулачковый диск с криволинейной направляющей, в аксонометрии.

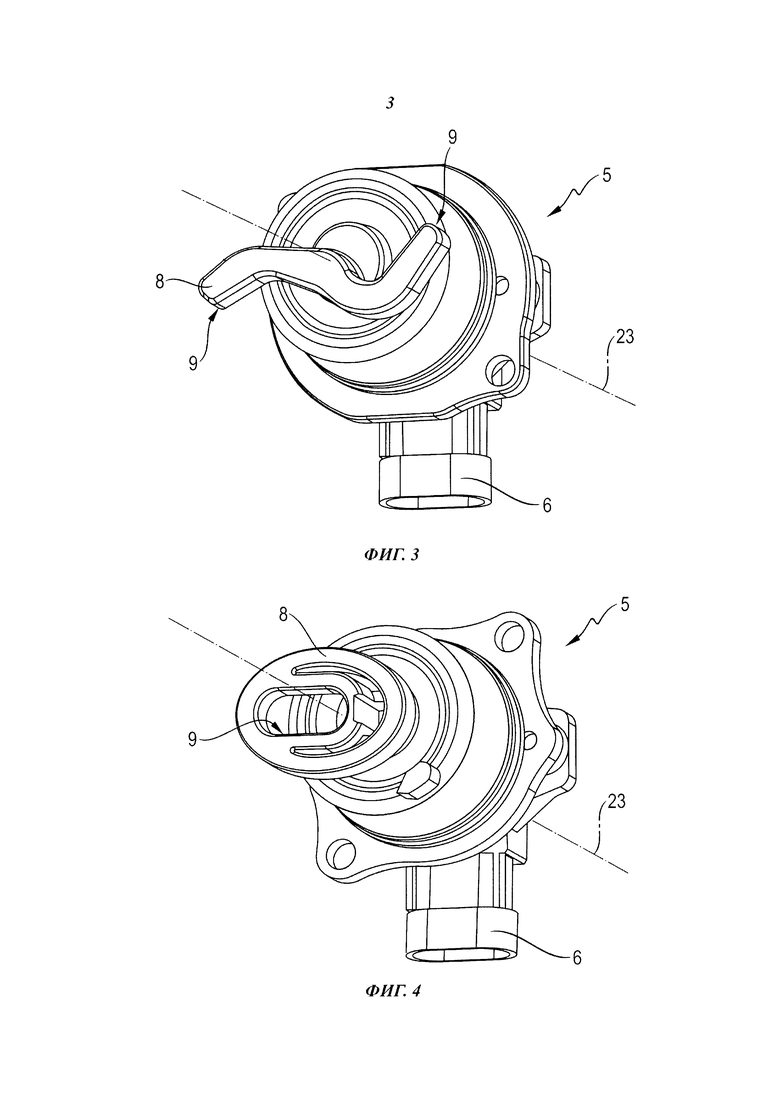

Фигура 4: вид системы датчиков, содержащей кулачковый диск с продольной направляющей, в аксонометрии.

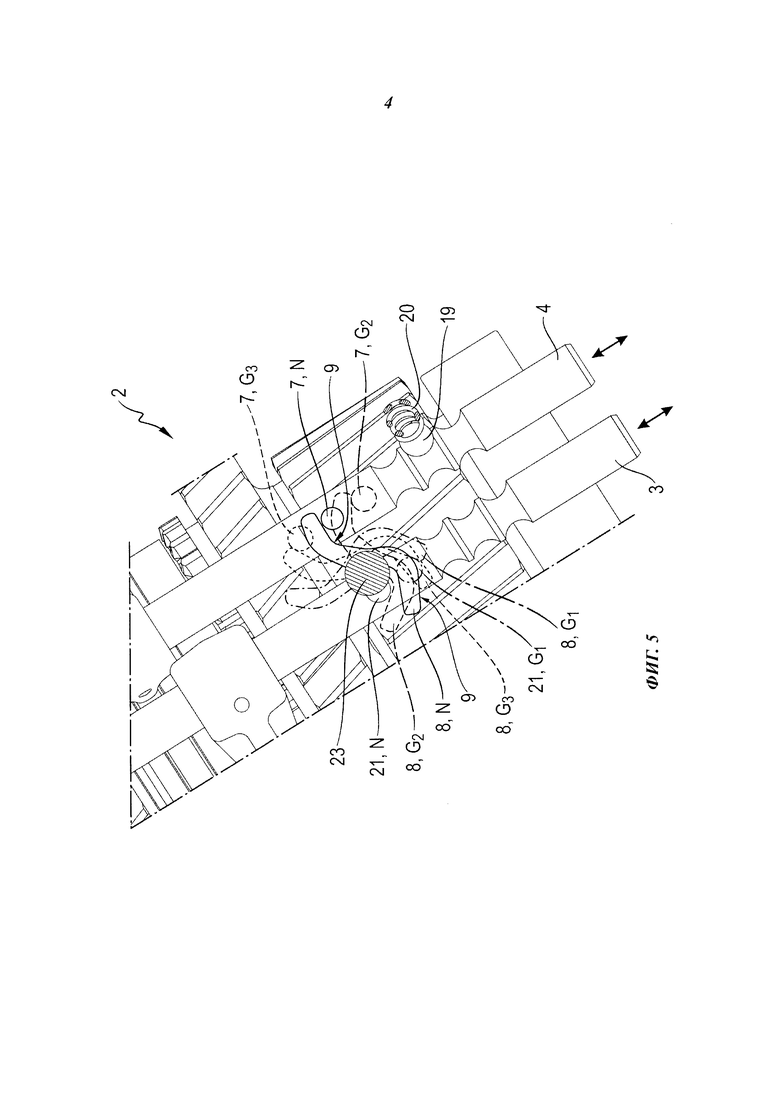

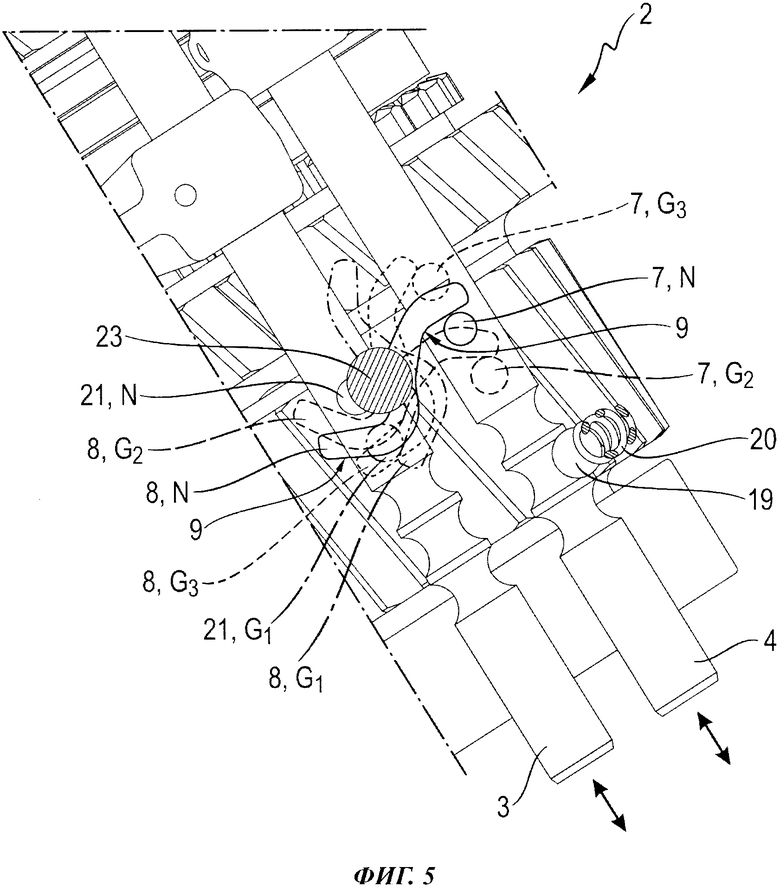

Фигура 5: вид сверху на кулачковый диск на ступенчатой коробке передач с двумя штоками вилки переключения передач.

Осуществление изобретения

На фигуре 1 в аксонометрии изображена ведущая ось 1 сельскохозяйственного транспортного средства. В частности, речь идет о неуправляемой жесткой передней оси полевого измельчителя (не показанного на фигуре, но описанного, например, в патентной заявке DE 102007036292 А1), которая может быть оснащена приводом от гидростатического двигателя. Составной корпус 12 ведущей оси 1 содержит, по существу, центральную часть, образованную двумя половинками коробки передач, а также участки балки оси с колесными осями 11, присоединенные фланцами к центральной части с каждой боковой стороны. На каждую из двух колесных осей 11 можно устанавливать переднее колесо полевого измельчителя посредством фланца.

В центральной части корпуса 12 оси находится ступенчатая коробка 2 передач, которую при помощи кулачковых муфт можно переключать между несколькими ступенями N (нейтраль), G1 (первая ступень) и G2 (вторая ступень). Для переключения между ступенями N, G1, G2 используется шток 3 вилки переключения передач, который можно перемещать при помощи расположенного на корпусе 12 оси рабочего цилиндра 13 в осевом направлении. При перемещении штока 3 вилки переключения передач кулачковое кольцо известным образом смещается в коробке 2 передач в осевом направлении, чтобы, в зависимости от нужной ступени передачи, ввести шестерню соответствующей пары шестерен в геометрическое зацепление с приводным валом (G1, G2) с передачей приводного усилия или разорвать такое соединение (N).

В представленной ведущей оси 1 шток 3 вилки переключения передач выполнен с возможностью перемещения в три различных положения, каждое из которых соответствует одной из трех ступеней N, G1, G2 передач. Чтобы определить, какая из трех ступеней N, G1, G2 передач включена (и включена ли) в коробке 2 передач, и насколько еще рабочий цилиндр 13 должен сдвинуть шток 3 вилки переключения передач, ведущая ось 1 оснащена системой 5 датчиков, предназначенной для распознавания включенной ступени передач. На фигуре 1 из всей системы 5 датчиков виден только наружный датчик 6 угла поворота. Кроме того, система 5 датчиков входит через канал 22, предусмотренный в корпусе 12 оси, в коробку 2 передач.

Как показано на следующих фигурах, датчик 6 угла поворота кинематически соединен механической направляющей со штоком 3 вилки переключения передач, что позволяет ему в зависимости от положения штока 3 вилки переключения передач генерировать сигнал S угла, на основании которого можно сделать вывод о включенной ступени N, G1, G2 в коробке 2 передач. Таким образом, кинематическая связь между штоком 3 вилки переключения передач и датчиком 6 угла поворота выполнена таким образом, чтобы сигнал S угла, генерируемый датчиком 6 угла поворота, можно было однозначно привязать к включенной ступени N, G1, Gn. Для этого датчик 6 угла поворота соединен сигнальным проводом с устройством 24 обработки данных, которое на основании записанных в память взаимосвязей преобразует сигнал S угла в информацию о соответствующей включенной ступени N, G1, G2. При этом устройство 24 обработки данных может быть использовано для распознавания соответствующей включенной ступени N, G1, G2 на основании разности сигналов S угла. Предпочтительно, устройство 24 обработки данных получает сигнал S угла периодически, в частности, с короткими циклическими интервалами. Обычно процесс переключения, происходящий в коробке 2 передач, состоит из этапа ускорения, этапа равномерного движения и этапа замедления. Продолжительность переключения, а также кривизна кулачкового диска 8, пояснения к которой будут даны на основании следующих фигур, предоставляют дополнительную информацию о состоянии ступенчатой коробки 2 передач. Например, это позволяет распознать слишком высокое или слишком низкое давление переключения, а также вибрацию или износ в коробке 2 передач.

На фигуре 2 изображена примерная система 5 датчиков в разобранном виде. При этом отдельные компоненты изображенной системы 5 датчиков для улучшения понимания разнесены вдоль оси 23 вращения на некоторое расстояние друг от друга. В качестве несущего корпуса, служащего оболочкой, система 5 датчиков содержит корпус 18 датчика, имеющий приблизительную форму полого цилиндра. В верхней части корпуса 18 датчика по периметру сформирован буртик, в котором выполнены отверстия для крепления системы 5 датчиков к корпусу 12 оси. Кулачковый диск 8 опирается посредством двух подшипников 17 качения с возможностью вращения относительно корпуса 18 датчика, а его цилиндрическая цапфа снизу заходит в корпус 18 датчика. Верхний подшипник 17 качения зафиксирован стопорными кольцами 16 и закрыт плоским уплотнительным элементом 14 (крышкой) сверху (относительно датчика 6 угла поворота). На кулачковом диске 8 сформирована направляющая 9, которая, как будет описано ниже со ссылкой на фигуру 5, образует зону контакта между кулачковым диском 8 и (не показанным на этой фигуре) элементом 7, 21 зацепления штока вилки переключения передач. К кулачковому диску 8 присоединена спиральная пружина 15 растяжения, упирающаяся в корпус 18 датчика. Пружина 15 растяжения оказывает на кулачковый диск 8 возвратное усилие, зависящее от угла поворота, с целью обеспечения плотного контакта между кулачковым диском 8 и элементом 7, 21 зацепления, показанным на фигуре 5.

На верхней (внешней) стороне корпуса 18 датчика находится датчик 6 угла поворота. Измерительный вал 10 датчика 6 угла поворота входит в корпус 18 датчика и, таким образом, совпадает с осью 23 вращения кулачкового диска 8. Кулачковый диск 8 и измерительный вал 10 при установленной системе 5 датчиков соединены друг с другом без возможности проворачивания, в результате чего вращение кулачкового диска 8 вокруг оси 23 вращения передается на измерительный вал 10. Сигнал угла, генерируемый датчиком 6 угла поворота в зависимости от углового положения измерительного вала 10, можно снимать через электрическое соединение датчика 6 угла поворота.

Как частично показано на фигуре 1, систему 5 датчиков, как показано на фигуре 2, можно закрепить посредством корпуса 18 датчика в канале 22, проходящем через корпус 12 ведущей оси 1, в частности, в области ступенчатой коробки 2 передач, таким образом, чтобы кулачковый диск 8 находился внутри корпуса 12 ведущей оси 1, а датчик 6 угла поворота - снаружи корпуса 12 ведущей оси 1. При этом, в зависимости от типа и конструкции коробки передач, систему 5 датчиков можно оснастить подходящим кулачковым диском 8. На фигурах 3 и 4 в аксонометрии изображены системы 5 датчиков, различающиеся только выбранным кулачковым диском 8.

На фигуре 3 кулачковый диск 8 имеет S-образную форму. Направляющие 9, расположенные по периметру кулачкового диска 8, имеют, соответственно, изогнутую форму. Изображенный на фигуре 3 кулачковый диск 8 с двумя направляющими 9 подходит, в частности, для использования в ступенчатой коробке 2 передач с двумя штоками 3, 4 вилки переключения передач, как показано на фигуре 5 и будет объяснено впоследствии.

В отличие от этого, кулачковый диск 8, показанный на фигуре 4, выполнен таким образом, чтобы прямолинейная направляющая 9 была образована продольным пазом. В этот паз может входить элемент зацепления, расположенный на штоке 3 вилки переключения передач. Изображенный на фигуре 4 кулачковый диск 8 с единственной направляющей 9 подходит, в частности, для использования в изображенной на фигуре 1 коробке 2 передач с единственным штоком 3 вилки переключения передач.

Принцип распознавания передач на ведущей оси 1, описываемой изобретением, будет рассмотрен ниже на примере варианта исполнения, показанного на фигуре 5.

На фигуре 5 изображен вид сверху на кулачковый диск 8 в коробке 2 передач, причем различные состояния переключения показаны различными угловыми положениями кулачкового диска 8 и различными положениями поводковых пальцев 7, 21, расположенных на штоках 3, 4 вилки переключения передач. Коробка 2 передач показана лишь фрагментарно, так как для пояснения принципа действия системы 5 датчиков важно, в частности, взаимодействие кулачкового диска и штоков вилки переключения передач.

В данном варианте исполнения речь идет о ступенчатой коробке 2 передач с кулачковыми муфтами, которая содержит первый шток 3 вилки переключения передач и второй шток 4 вилки переключения передач, и которую можно переключать путем целенаправленного осевого перемещения (показанного стрелками) этих штоков 3, 4 вилки переключения передач между в общей сложности четырьмя ступенями N, G1, G2, G3 передач. На первом штоке 3 вилки переключения передач расположен поводковый палец 21, а на втором штоке 4 вилки переключения передач расположен поводковый палец 7. Таким образом, при перемещении соответствующего штока 3, 4 вилки переключения передач смещается соответствующий поводковый палец 7, 21, то есть, на фигуре 5 положение поводковых пальцев 7, 21 должно обозначать положение смещения соответствующего штока 3 или 4 вилки переключения передач.

Механические направляющие, пояснения к которым будут даны ниже, нужны для того, чтобы все четыре ступени N, G1, G2, G3 передач можно было определить путем распознавания вращения кулачкового диска 8 вокруг оси 23 вращения с помощью единственного (не показанного на этой фигуре) датчика 6 угла поворота, анализируя генерируемые при этом сигналы угла. Для этого датчик угла поворота может быть кинематически соединен механическими направляющими 7, 8, 9, 21 с обоими штоками 3, 4 вилки переключения передач.

Кулачковый диск 8, являющийся, предпочтительно, частью показанной на фигурах 2 и 3 и описанной выше системы 5 датчиков, можно поворачивать вокруг оси 23 вращения. Первый шток 3 вилки переключения передач и второй шток 4 вилки переключения передач расположены параллельно друг другу и на некотором расстоянии друг от друга, причем расстояние от оси 23 вращения кулачкового диска 8 до первого штока 3 вилки переключения передач меньше, чем до второго штока 4 вилки переключения передач. Различные расстояния, то есть, эксцентричное расположение оси 23 вращения относительно штоков 3, 4 вилки переключения передач способствует тому, что кулачковый диск 8 вследствие различной эффективной длины рычага при смещении штоков 3, 4 вилки переключения передач отклоняется (проворачивается) в различной степени. В частности: первый шток 3 вилки переключения передач, расположенный ближе к оси 23 вращения кулачкового диска 8, при том же поступательном смещении вызывает поворот кулачкового диска 8 на больший угол, чем второй шток 4 вилки переключения передач, расположенный дальше от оси 23 вращения.

Как видно на фигуре, кулачковый диск 8 имеет S-образную форму. При этом продольное тело кулачкового диска 8 в области, проходящей ко второму штоку 4 вилки переключения передач, имеет кривизну, противоположную кривизне в области, проходящей к первому штоку 3 вилки переключения передач. На противоположных сторонах кулачкового диска 8 предусмотрены две направляющие 9. При этом одна из направляющих 9 служит зоной контакта между кулачковым диском 8 и поводковым пальцем 21 первого штока 3 вилки переключения передач. Другая направляющая 9 служит зоной контакта между кулачковым диском 8 и поводковым пальцем 7 второго штока 4 вилки переключения передач.

Как показано на фигуре 5, поводковые пальцы 7, 21 и кулачковый диск 8 выполнены и расположены друг относительно друга таким образом, чтобы происходящее в рамках процессов переключения смещение штоков 3, 4 вилки переключения передач вызывало соответствующее вращение кулачкового диска 8 за счет взаимного соприкосновения поводковых пальцев 7, 21 и кулачкового диска 8. Для этого ниже даны пояснения к доступным в описываемой системе ступеням N, G1-3 передач, в которых в зависимости от соответствующей ступени передач в контакт с кулачковым диском 8 входит либо поводковый палец 21 первого штока 3 вилки переключения передач, либо поводковый палец 7 второго штока 4 вилки переключения передач:

Конструкция и геометрическая форма кулачкового диска 8 и штоков 3, 4 вилки переключения передач гарантируют, что на каждой из возможных ступеней N, G1-3 передач кулачковый диск 8 будет занимать другое угловое положение (см. ссылочные обозначения на кулачковом диске: N, G1, G2, G3) относительно своей оси 23 вращения. Соответственно, датчик 6 угла поворота на каждой ступени N, G1-3 передач будет генерировать сигнал S угла, отличающийся от сигнала угла другой ступени передач. Таким образом, можно однозначно связать сигнал S угла и включенную ступень передач.

Чтобы кулачковый диск 8 для распознавания передачи без зазора всегда находился в контакте с одним из поводковых пальцев 7, 21, возвратная пружина 15, встроенная в систему 5 датчиков и уже описанная в связи с фигурой 2, передает на кулачковый диск 8 восстанавливающий момент, действующий по часовой стрелке. Этот момент нужен для того, чтобы кулачковый диск на ступенях N, G2, G3 передач прижимался к поводковому пальцу 7 второго штока 4 вилки переключения передач, а на ступени G1 передач прижимался к поводковому пальцу 21 первого штока 3 вилки переключения передач.

На каждом из штоков 3, 4 вилки переключения передач на некотором осевом удалении друг от друга сформированы кольцевые пазы. Для второго штока 4 вилки переключения передач показано, что шар 19, прижимаемый фиксирующей пружиной 20 к штоку 4 вилки переключения передач, вошел в зацепление со средним из трех кольцевых пазов, соответствующим ступени N передач. В зависимости от выбранной ступени передач шар 19 может входить в зацепление с одним из двух других пазов. Для первого штока 3 вилки переключения передач можно также использовать подобный подпружиненный шар. В любом случае вход шара в зацепление с кольцевым пазом фиксирует соответствующую ступень передач, выбранную штоком 3, 4 вилки переключения передач.

Ведущая ось, описываемая изобретением, позволяет при помощи единственного, конструктивно простого датчика угла поворота определять различные ступени передач ступенчатой коробки передач. Можно использовать различные многоступенчатые коробки передач, в частности, коробки передач с кулачковыми муфтами или коробки передач со скользящими зубчатыми колесами. При этом система датчиков может быть сконструирована таким образом, чтобы она имела одинаковую базовую конструкцию для различных типов коробок передач и отличалась лишь используемым кулачковым диском. Так как для распознавания всех ступеней передач требуется только один датчик угла поворота, снижаются затраты на монтаж и кабельную разводку, а также чувствительность к помехам. Кроме того, значительно упрощается диагностика и устранение неисправностей.

СПИСОК ССЫЛОЧНЫХ ОБОЗНАЧЕНИЙ

1 передняя ось

2 ступенчатая коробка передач

3 первый шток вилки переключения передач

4 второй шток вилки переключения передач

5 система датчиков

6 датчик угла поворота

7 поводковый палец

8 кулачковый диск

9 направляющая

10 измерительный вал

11 колесная ось

12 корпус оси

13 рабочий цилиндр

14 уплотнительный элемент

15 пружина растяжения

16 стопорное кольцо

17 подшипник

18 корпус датчика

19 шар

20 фиксирующая пружина

21 поводковый палец

22 канал в корпусе

23 ось вращения

24 устройство обработки данных

N нейтральное положение

G1 первая ступень передач

G2 вторая ступень передач

G3 третья ступень передач

S сигнал угла

| название | год | авторы | номер документа |

|---|---|---|---|

| КОРОБКА ПЕРЕДАЧ | 2002 |

|

RU2278793C2 |

| ПОДЪЕМНОЕ УСТРОЙСТВО | 2007 |

|

RU2412836C2 |

| МЕХАНИЗМ ПЕРЕКЛЮЧЕНИЯ ПЕРЕДАЧ С КУЛАЧКОВОЙ МУФТОЙ | 2021 |

|

RU2825249C2 |

| АВТОМОБИЛЬ С КОРОБКОЙ ПЕРЕДАЧ | 2001 |

|

RU2272201C2 |

| ВЕЛОСИПЕДНАЯ ВТУЛКА С ВНУТРЕННИМ ПЕРЕКЛЮЧЕНИЕМ ПЕРЕДАЧ | 1998 |

|

RU2215666C2 |

| ВЕЛОСИПЕДНАЯ ВТУЛКА С ВНУТРЕННИМ ПЕРЕКЛЮЧЕНИЕМ ПЕРЕДАЧ | 1998 |

|

RU2182095C2 |

| УСТРОЙСТВО ПЕРЕДАЧИ МОЩНОСТИ ДЛЯ ТРАНСПОРТНОГО СРЕДСТВА И СПОСОБ УПРАВЛЕНИЯ УСТРОЙСТВОМ ПЕРЕДАЧИ МОЩНОСТИ | 2018 |

|

RU2684985C1 |

| УСТРОЙСТВО УПРАВЛЕНИЯ | 1996 |

|

RU2219077C2 |

| Автоматическая коробка передач | 1977 |

|

SU1060509A1 |

| СИСТЕМА АВТОМАТИЧЕСКОГО ПЕРЕКЛЮЧЕНИЯ ПЕРЕДАЧ СТУПЕНЧАТОЙ ТРАНСМИССИИ ТРАНСПОРТНОГО СРЕДСТВА | 2003 |

|

RU2259505C1 |

Изобретение относится к ведущей ось для транспортного средства. Транспортное средство содержит ступенчатую коробку (2) передач. Ведущая ось посредством по меньшей мере одного подвижного исполнительного элемента (3, 4) обеспечивает возможность переключения между несколькими ступеням (N, G1, Gn) передач. Коробка передач содержит систему датчиков для распознавания включенной ступени (N, G1, Gn) передач. Система датчиков содержит датчик (6) угла поворота, кинематически соединенный с одним исполнительным элементом (3, 4) посредством механических направляющих (7, 8, 9, 21), с обеспечением генерирования, в зависимости от положения по меньшей мере одного исполнительного элемента (3, 4), сигнала (S) угла, позволяющего судить о включенной ступени (N, G1, G2) коробки (2) передач. Достигается упрощение технического обслуживания. 12 з.п. ф-лы, 5 ил.

1. Ведущая ось (1) для транспортного средства, в частности сельскохозяйственной уборочной машины со встроенной ступенчатой коробкой (2) передач, которая посредством по меньшей мере одного подвижного исполнительного элемента (3, 4) обеспечивает возможность переключения между несколькими ступенями (N, G1, Gn) передач, и с системой (5) датчиков, предназначенной для распознавания включенной ступени (N, G1, Gn) передач, отличающаяся тем, что система (5) датчиков содержит датчик (6) угла поворота, кинематически соединенный с по меньшей мере, одним исполнительным элементом (3, 4) посредством механических направляющих (7, 8, 9, 21), с обеспечением генерирования, в зависимости от положения по меньшей мере одного исполнительного элемента (3, 4), сигнала (S) угла, позволяющего судить о включенной ступени (N, G1, Gn) коробки (2) передач, при этом механические направляющие (7, 8, 21) содержат кулачковый диск (8), соединенный с датчиком (6) угла поворота и установленный с возможностью поворота вокруг оси (23) вращения, и элемент (7, 21) зацепления, расположенный на исполнительном элементе (3, 4), причем элемент (7, 21) зацепления и кулачковый диск (8) выполнены и расположены относительно друг друга таким образом, что движение, в частности перемещение исполнительного элемента (3, 4), обеспечивает вращение кулачкового диска (8) за счет взаимного соприкосновения элемента (7, 21) зацепления и кулачкового диска (8), причем на кулачковом диске (8) выполнена направляющая (9), образующая зону контакта между кулачковым диском (8) и элементом (7, 21) зацепления.

2. Ведущая ось по п. 1, отличающаяся тем, что по меньшей мере один подвижный исполнительный элемент представляет собой шток (3, 4) вилки переключения передач, который выполнен с возможностью перемещения между различными положениями, соответствующими ступеням (N, G1, Gn) передач.

3. Ведущая ось по п. 1, отличающаяся тем, что направляющая (9) образована, предпочтительно, продольным пазом, в который частично входит элемент зацепления.

4. Ведущая ось по одному из пп. 1-3, отличающаяся тем, что кулачковый диск (8) соединен без возможности проворачивания с измерительным валом (10) датчика (6) угла поворота, причем, предпочтительно, ось (23) вращения кулачкового диска (8) совпадает с измерительным валом (10).

5. Ведущая ось по одному из пп. 1-3, отличающаяся тем, что к кулачковому диску (8) присоединен магнит, а к датчику (6) угла поворота - датчик магнитного поля с обеспечением возможности бесконтактного распознавания угла поворота кулачкового диска (8).

6. Ведущая ось по п. 1, отличающаяся тем, что ступенчатая коробка (2) передач содержит два штока (3, 4) вилки переключения передач, причем датчик (6) угла поворота выполнен с возможностью кинематического соединения посредством механических направляющих (7, 8, 9, 21) с обоими штоками (3, 4) вилки переключения передач.

7. Ведущая ось по п. 6, отличающаяся тем, что штоки (3, 4) вилки переключения передач расположены параллельно друг другу и на расстоянии друг от друга, причем расстояние от оси (23) вращения кулачкового диска (8) до первого штока (3) вилки переключения передач меньше, чем до второго штока (4) вилки переключения передач.

8. Ведущая ось по п. 6 или 7, отличающаяся тем, что на кулачковом диске (8) образовано несколько, предпочтительно две, направляющих (9), причем одна из направляющих (9) служит зоной контакта между кулачковым диском (8) и элементом (21) зацепления первого штока (3) вилки переключения передач, а вторая направляющая (9) служит зоной контакта между кулачковым диском (8) и элементом (7) зацепления второго штока (4) вилки переключения передач.

9. Ведущая ось по п. 1, отличающаяся тем, что кинематическая связь между по меньшей мере одним исполнительным элементом (3, 4) и датчиком (6) угла поворота выполнена таким образом, что обеспечена возможность однозначной привязки сигнала (S) угла, генерируемого датчиком (6) угла поворота, к включенной ступени (N, G1, Gn) передач.

10. Ведущая ось по п. 1, отличающаяся тем, что к датчику (6) угла поворота присоединено устройство (24) обработки данных, выполненное с возможностью определения включенной ступени (N, G1, Gn) передач на основании разности сигналов (S) угла.

11. Ведущая ось по п. 1, отличающаяся тем, что система (5) датчиков содержит корпус (18) датчика, имеющий приблизительную форму полого цилиндра, причем датчик (6) угла поворота и кулачковый диск (8) расположены на противоположных сторонах корпуса (18) датчика и соединены без возможности проворачивания измерительным валом (10), проходящим через корпус (18) датчика.

12. Ведущая ось по п. 11, отличающаяся тем, что кулачковый диск (8) содержит возвратные элементы (15), в частности пружинную конструкцию, поддерживающую корпус (18) датчика и оказывающую на кулачковый диск (8) возвратное усилие, зависящее от угла поворота и необходимое для обеспечения плотного контакта между кулачковым диском (8) и элементом (7, 21) зацепления.

13. Ведущая ось по пп. 11 или 12, отличающаяся тем, что система (5) датчиков закреплена посредством корпуса (18) датчика в канале (22), проходящем через корпус (12) ведущей оси (1), в частности в области ступенчатой коробки (2) передач, таким образом, что кулачковый диск (8) находится внутри корпуса (12) ведущей оси (1), а датчик (6) угла поворота - снаружи корпуса (12) ведущей оси (1).

| DE 102007036292 A1, 05.02.2009 | |||

| ЗЕРКАЛО | 1999 |

|

RU2159217C1 |

| DE 19929632 A1, 18.01.2001 | |||

| УСТРОЙСТВО ДЛЯ ОБНАЖЕНИЯ ГОЛОВКИ, ПРЕДНАЗНАЧЕННОЕ ДЛЯ УДЕРЖАНИЯ ПОДТЯНУТОЙ КРАЙНЕЙ ПЛОТИ У КОРНЯ ПОЛОВОГО ЧЛЕНА, НАХОДЯЩЕГОСЯ В СОСТОЯНИИ ЭРЕКЦИИ | 2005 |

|

RU2400187C2 |

| Устройство распознавания включенной передачи | 1987 |

|

SU1478201A1 |

Авторы

Даты

2018-12-11—Публикация

2015-05-12—Подача