Предлагаемое изобретение относится к дорожному строительству и касается способов обработки дорожных асфальтобетонных и бетонных покрытий с применением композиций - пленкообразователей на основе полимерного вяжущего.

Одной из важнейших задач, стоящих в настоящее время перед автодорожной отраслью, является защита дорожных покрытий от отрицательного воздействия климатических и эксплуатационных факторов. Одним из путей разрешения проблем, возникающих из-за износа покрытия на дорогах, является обработка их различными защитными составами, обладающими герметизирующими, гидрофобизирующими и другими свойствами, которые обеспечивают улучшение транспортно-эксплуатационных характеристик автодорог.

В качестве защитных пленкообразующих составов в дорожной отрасли широко применяются битумсодержащие композиции, где в качестве пленкообразователя используется битум. Это касается известных составов вяжущих для автодорожных покрытий, в которых содержание битума составляет от 85% и более, например 85-97 мас.% (ЕР 340210, C08L 95/00, 1989), 90-99 мас.% (WO 97/10304, C08L 95/00, 1997), 92-98 мас.% (RU 2412965, C08L 95/00, 2011).

Однако полученные с применением этих композиций покрытия обладают низкими защитными свойствами, невелика и их долговечность. Это связано с тем, что дорожные битумы не обладают достаточной эластичностью, имеют как низкие адгезионные свойства, так и невысокие прочностные показатели. Особенно это проявляется при высоких положительных (порядка 50°C) и отрицательных температурах, а также при увеличивающейся интенсивности движения транспорта. Для улучшения качества битумов и для устранения указанных выше недостатков в отечественной и зарубежной практике предлагается применять битумы, модифицированные полимерными и иными добавками.

Среди известных полимеров наиболее широко для получения так называемых битумно-полимерных вяжущих используются термопластичные каучуки (термоэластопласты), например синтетический полибутадиеновый каучук (RU 2148063, С04В 26/26, 2000), резиновый термоэластопласт (РТЭП) (RU 2186044, С04В 26/26, 2002), сополимеры,

Для усиления адгезионных свойств в битумные композиции вводят адгезионные добавки на основе производных талловых жирных кислот или жирных кислот таллового масла (RU 2489462, C08L 95/00, 2011), высокомолекулярные поверхностно-активные вещества, являющиеся полимерами с молекулярной массой 2000-6000, например полистирол, полиизопрен, полибутадиен, полистирол-полиизопрен, полистирол-полибутадиен (RU 2211846, C08L 95/00, 2003). Кроме адгезионных добавок к полимерно-битумному вяжущему добавляют и пластификаторы, в качестве которых используют минеральные масла, например индустриальное масло (RU 2211846, C08L 95/00, 2003).

Применение битумных композиций, в цитируемых выше патентах, для обработки поверхности дорожного покрытия является энергоемкой технологией из-за высоких температур нагрева, необходимых для обеспечения текучести и увеличения скорости проникновения на обрабатываемую поверхность. Вместе с тем многокомпонентность защитных составов битумных композиций усложняет технологию их приготовления, что приводит к значительному увеличению трудозатрат и энергоресурсов.

Известно, что для повышения текучести битумных композиций и для повышения возможности лучшей пропитки асфальтобетонных покрытий применяется обработка поверхности дорожных покрытий защитными составами на основе битумных эмульсий (RU 2176652, C08L 95/00, 2001; RU 2293156, Е01С 7/35, 2006; RU 2364676, E01C 7/24, 2009; RU 2361894, C08L 95/00, 2009).

Однако при обработке дорожной поверхности защитными составами на основе битумных эмульсий в цитируемых выше патентах, на время распада эмульсии и время открытия движения отрицательно влияют внешние факторы, что значительно увеличивает период формирования покрытия и период ограничения движения по обработанному покрытию. Вместе с тем защитные покрытия характеризуются непродолжительным сроком службы из-за низкой приживаемости наполнителя, обусловленной недостаточной стабильностью и прочностью сцепления битумной эмульсии с минеральным материалом. Известны способы обработки поверхности дорожного покрытия защитными составами холодного нанесения на основе растворов полимерных битумных композиций модифицированных: эластомерами (RU 2314325, C08L 95/00, 2008); природными смолами (RU 2516605, C08L 95/00, 2014).

Недостатком указанных композиций является обязательный нагрев битумного вяжущего до высоких температур с последующим охлаждением перед нанесением на обрабатываемую поверхность, что значительно увеличивает трудоемкость процесса.

Известен способ устройства защитного покрытия, в котором вместо битумной композиции применяют состав, содержащий хлорсульфированный полиэтилен (ХСПЭ), хлорпарафин перхлорвиниловую смолу, отвердитель, органический растворитель, глицериновый эфир канифоли. Сухой ХСПЭ разводят в органическом растворителе при непрерывном перемешивании в течение 4-6 часов при 60°C. Затем, продолжая перемешивание, в полученный раствор вводят перхлорвиниловую смолу, хлорпарафин и глицериновый эфир канифоли. Приготовленный состав для защитного покрытия послойно наносят в 5-6 слоев на защищаемую поверхность. Время сушки покрытия в целом до степени высыхания 5 по ГОСТ 1900-73 составляет до 48 часов (патент №2185407, C09D 123/34, 2002). Недостатком технологии является многослойность и длительность формирования покрытия в течение 48 часов.

Известен способ обработки поверхности проезжей части мостовых сооружений с применением вместо битумного вяжущего композицию полимерного вяжущего, представляющего собой высоковязкий бесцветный двухкомпонентный полимер на основе метилметакрилата «Матакрил WL Смола». Способ заключается в том, что рабочий состав композиции «Матакрил WL Смола» готовят непосредственно перед началом производства работ. Все компоненты композиции поставляются на место производства работ, перемешиваются мешалкой и смесь наносят на обрабатываемую поверхность и разравнивают раклями с выставленной на них толщиной слоя и сверху распределяют фрикционный материал. Время полимеризации покрытия составляет 1-1,5 часа (ГОСТ Р53627-2009 «Покрытие полимерное тонкослойное проезжей части мостов»). Покрытие характеризуется атмосферостойкостью, стойкостью к агрессивным средам, трещиностойкостью и износостойкостью к механическим и динамическим воздействиям. Недостатком технического решения является невозможность его применения на протяженных участках дорожных покрытий ввиду трудоемкости процесса нанесения высоковязкой композиции полимерного вяжущего, жизнеспособность которой, в соответствии с техническими характеристиками, составляет 15 мин и требует применения ручного труда специально подготовленных рабочих бригад.

Известен способ обработки дорожного покрытия, заключающийся в нанесении на покрытие композиции в количестве от 0,7-2.5 кг/м3 состава, содержащего: 10-20 мас.% мономера или смеси мономеров, выбранных из группы, состоящей из метилметакрилата, стирола и акрилата и их комбинации; 15-25 мас.% битума; 50-80 мас.% наполнителя, 1-3 мас.% карбоновой кислоты. Технология приготовления композиции заключается в следующем: битум постепенно нагревают от 120 до 160°C, смешивают в высокоскоростном смесителе с мономером и наполнителем и перемешивают в течение от 30 минут до одного часа. Композиции имеют вязкость приблизительно от 250 до 350 сСт при 25°C. При добавлении отвердителя и катализатора продукт может быть применен в течение примерно 24 часов до затвердевания. Композицию наносят на подложку с расходом 0,7-2,5 кг/м2. Композиция без добавления отвердителя и катализатора может храниться в закрытом контейнере около года (ЕР 0435213 B1, Е01С 7/30, 1996).

Значительные энергозатраты, необходимые для нагрева битума до высоких температур, значительный расход до 2,5 кг/м2 защитного состава при нанесении обуславливают трудоемкость процесса приготовления композиции и высокие затраты при осуществлении обработки дорожного покрытия. Вместе с тем получаемая при нанесении защитного состава в количестве 0,7-2,5 кг/м2 толщина слоя обработки поверхности потребует значительного времени формирования покрытия, поскольку даже при введении катализатора и отвердителя отверждение композиции осуществляется не ранее 24 часов.

Задачей изобретения является обеспечение комплексной защиты дорожного покрытия путем повышения его водостойкости, морозо- и коррозионной стойкости, уменьшения поверхностных разрушений, повышения коэффициента сцепления, предотвращения скользкости при нулевых и отрицательных гололедоопасных температурах окружающего воздуха, при достижении технологичности и доступности для широкого применения.

Для решения поставленной задачи предлагается способ обработки дорожного покрытия путем нанесения полимерной композиции с наполнителем, с последующим ее отверждением, отличающийся тем, что обработку осуществляют полимерной композицией, содержащей углеводородный раствор акрилового полимера на основе сополимера n-бутилметакрилата с метилметакрилатом в количестве 60-75 мас.%, дисперсный антигололедный наполнитель «Грикол» в количестве 10-20 мас.%, и наполнитель, в качестве которого применяют структурообразующие полимерные и минеральные дисперсии фракции 0-3,5 мм в количестве 15-20 мас.%, при этом нанесение полимерной композиции на обрабатываемое покрытие осуществляют при норме расхода 0,10-0,60 кг/м2, температуре наружного воздуха от -5°С до +40°С, с последующим отверждением в течение 30-120 минут, а углеводородный раствор акрилового полимера на основе сополимера n-бутилметакрилата с метилметакрилатом содержит смесь углеводородных растворителей в количестве 70-80 мас.%, смесь сорастворителей в количестве 5-10 мас.%, акриловый полимер в количестве 10-20 мас.%. Смесь углеводородных растворителей может содержать углеводород ароматического ряда - ксилол и сложный эфир - бутилацетат в соотношении 1:1. Смесь сорастворителей может быть выполнена из хлорпарафина и дибутилфталата в соотношении 1:3. В качестве структурообразующего наполнителя может применяться резиновая крошка фракции 0,6-3,5 мм, или отсевы дробления высокопрочных пород фракции 1,0-3,0 мм, или силикатный строительный песок фракции 0-2,0 мм, или их смеси. Приготовление полимерной композиции осуществляют путем смешивания компонентов в мешалке с принудительным перемешиванием при температуре окружающего воздуха в течение 30-60 с.

Для реализации способа обработки дорожного покрытия предлагаемой полимерной композицией использованы материалы:

В качестве сополимера n-бутилметакрилата с метилметакрилатом использовали DEGALAN LP 62/05 - температура стеклования (Tg) - 55; коэффициент вязкости (см3/г) - прибл. 80; динамическая вязкость (мПа⋅с) прибл. 1.200; растворимость - ароматические углеводы, эфиры, кетоны.

Растворитель - Ксилол нефтяной ГОСТ 9410-78

Растворитель - Бутилацетат органическое вещество класса сложных эфиров ГОСТ 8981-78 Сорастворитель - Хлорпарафин - ТУ 6-01-16-90.

Сорастворитель - Дибутилфталат ГОСТ 8728-88.

Дисперсный антигололедный наполнитель «Грикол» ТУ 517-003-052-04773-95.

Структурирующие наполнители: дисперсная резиновая крошка - ТУ2519-001-59740985 - Силикатный строительный песок фракции 0-2,0 мм - ГОСТ 8736-93; Отсевы дробления высокопрочных пород фракции 1,0-3,0 мм.

Полимерную композицию приготавливают в следующей последовательности. Раствор полимера получают последовательным смешением смеси углеводородных растворителей в соотношении 1:1 в количестве 70-80 мас.%, смеси сорастворителей в соотношении 1:3 в количестве 5-10 мас.% и акрилового полимера 10-20 мас.%. Процесс смешивания проводят без нагрева при температуре окружающего воздуха в реакторе периодического действия до полного растворения полимера и получения однородного раствора. Отдельно смешивают дисперсный антигололедный наполнитель «Грикол» в количестве 10-20 мас. % и структурирующие дисперсные наполнители в количестве 15-20 мас.%. Смесь наполнителей получается подвижной за счет гидрофобности дисперсии «Грикола». Поэтому смешивание раствора полимера и смеси наполнителей происходит быстро за счет ее подвижности, при этом значительно улучшается смачиваемость поверхности дисперсных наполнителей, что усиливает адгезию связующего к наполнителю и повышает прочностные свойства полимерной композиции. По сравнению с полимерами на основе других компонентов, а также различных полимерных смесей, использование чисто акрилатного полимера на основе сополимера n-бутилметакрилата с метилметакрилатом в количестве 10-20 мас.% обеспечивает сильную адгезию к обрабатываемому покрытию и эластичность пленки, что позволяет создавать тонкие покрытия с экономным расходом полимерной композиции, при этом обеспечить высокие эксплуатационные показатели с высокой устойчивостью к любым погодным условиям, а также стабильностью к воздействию ультрафиолетовых лучей. Увеличение количества акрилатного полимера более 20 мас.% в составе углеводородного раствора приводит к хрупкости покрытия и увеличению затрат, а снижение - к уменьшению прочности получаемого покрытия. Смесь растворителей в соотношении 1:1 в количестве 70-80% обеспечивает получение покрытия с наилучшими технологическими свойствами за счет оптимизации процесса отверждения наносимого покрытия в течение 30-120 мин во всем диапазоне рабочих температур возможного применения технологии от -5 до 40°С. Специально подобранная смесь сорастворителей в соотношении 1:3 в количестве 5-10 мас.% позволяет обеспечить получение полной растворимости акрилового полимера, получение легкотекучей и удобной в использовании товарной формы, обеспечивающей легкое распределение полимерной композиции на дорожном покрытии. Изменение количества подобранного состава отрицательно влияет на технологичность процесса нанесения и быстрого распределения на обрабатываемом покрытии. Таким образом, можно сделать вывод о технологичности и доступности процесса приготовления состава полимерной композиции и обработки покрытия.

Другим преимуществом предлагаемого способа обработки дорожного покрытия является придание обрабатываемому покрытию антигололедных свойств, которые позволяют не допускать образования наледи, в период гололедицы при колебании температуры около 0°С и отрицательных температур. Этот эффект превентивной обработки образуется от воздействия колес транспортного средства на покрытие, его незначительного истирания, в результате которого при ледяном дожде, измороси и других проявлениях гололедицы на покрытии появляется «Грикол» в виде рассола и предотвращает образование наледи и примерзания снежно-ледяных отложений к покрытию. Количество 10-20% Грикола в составе полимерной композиции является оптимальным для обеспечения стабильного противогололедного эффекта на автомобильной дороге в условиях гололедицы при колебаниях температуры около нуля и отрицательных температур. Уменьшение количества Грикола не позволит обеспечить предотвращение зимней скользкости при повторном льдообразовании, а увеличение количества Грикола не приводит к существенным изменениям антигололедного эффекта, но повышает стоимость композиции.

Для обеспечения полного покрытия дорожной поверхности пленкой и надежного сцепления ее с обрабатываемой поверхностью, нанесение состава полимерной композиции на дорожное покрытие осуществляют методом розлива при норме расхода состава полимерной композиции 0,10-0,60 кг/м2. Уменьшение нормы расхода ниже заявляемой приводит к снижению защитных функций состава, а увеличение нормы расхода выше заявляемой увеличивает срок высыхания покрытия.

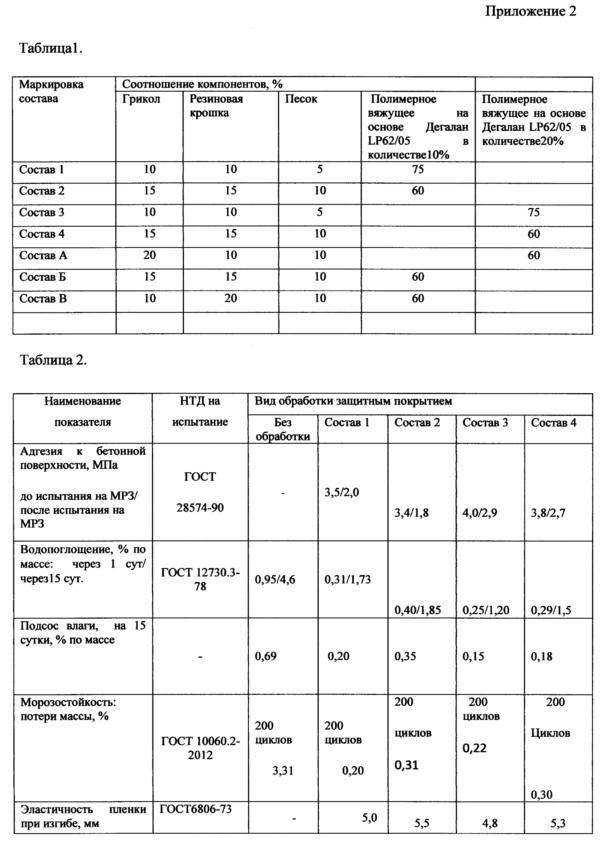

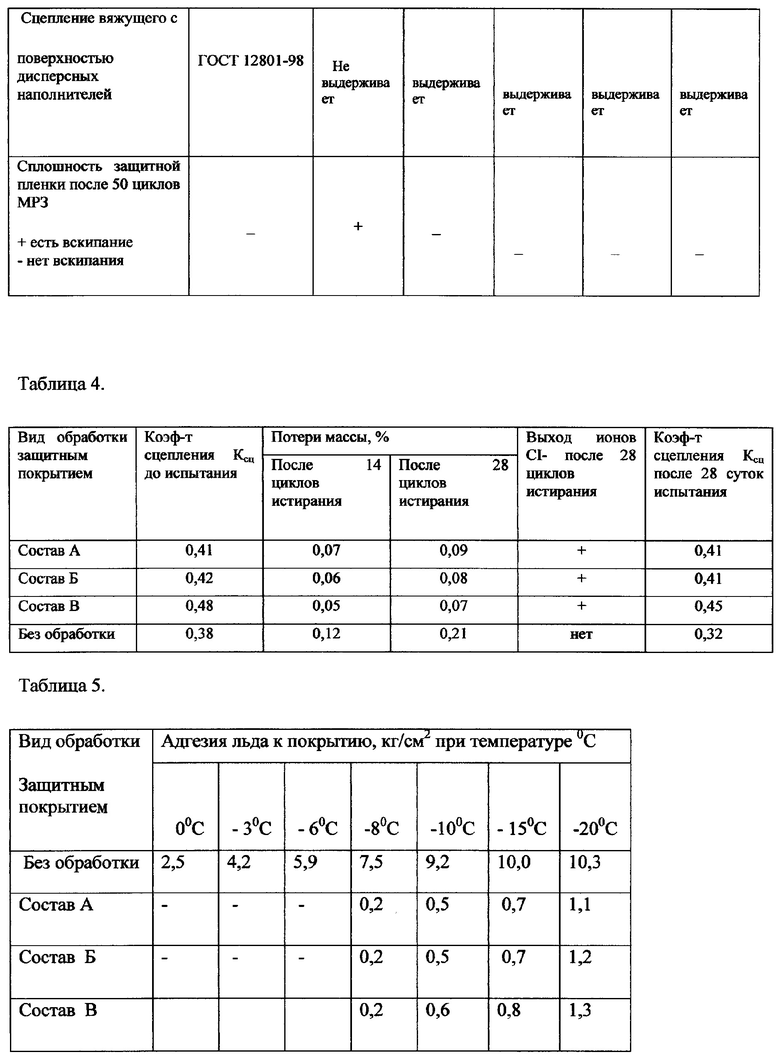

Изобретение иллюстрируется таблицами: в Таблице 1 представлены составы полимерной композиции для обработки дорожного покрытия, в Таблице 2 приведены результаты испытаний обработанной цементобетонной поверхности составами полимерной композиции, в Таблице 3 - результаты испытаний обработанной асфальтобетонной поверхности составами полимерной композиции, в Таблице 4 - результаты определения стойкости к истиранию и сцепных свойств влажной поверхности покрытий составами полимерной композиции на асфальтобетоне, в Таблице 5 представлены показатели адгезии льда к поверхности дорожного покрытия, обработанного составами полимерной композиции. С увеличением содержания полимерного вяжущего до 75% в составе 1 полимерной композиции, которой обработана цементобетонная поверхность, увеличиваются показатели адгезии, водопоглощения, морозостойкости (Таблица 2) и улучшаются показатели адгезии и водонасыщения на обработанной поверхности асфальтобетона (Таблица 3), при этом ухудшается показатель эластичности пленки при изгибе и коэффициент сцепления обработанной цементобетонной поверхности. С увеличением содержания акрилового полимера в составах 3 и 4 вяжущего до 20% также снижается показатель эластичности пленки при изгибе. Эффект достигнут за счет оптимизации содержания полимерного вяжущего и акрилового полимера. Для определения шероховатости (Таблица 4) составами А, Б и В были обработаны поверхности асфальтобетонных покрытий. Стойкость к истиранию и увеличение сцепления колеса автомобиля с покрытием обеспечивается не только за счет оптимизации содержания полимерного вяжущего, но и за счет подбора оптимального соотношения дисперсных наполнителей с Гриколом. Эффект выхода ионов хлора наполнителя «Грикол» на поверхность пленки определялся каплей азотнокислого серебра, образующей при взаимодействии с раствором соли белое пятно (Экспрес-метод определения наличия «Грикола» на поверхности. ОДМ № ОС 564р от 01.07.2002 г.). Обработка дорожного покрытия полимерной композицией с оптимально подобранным соотношением дисперсных наполнителей с Гриколом в составах А, Б и В позволяет предотвратить примерзание снежно-ледяных отложений к поверхности покрытия и предотвратить зимнюю скользкость в период гололедицы (Таблица 5). Незначительная адгезия льда к покрытию при более низких температурах, величина, которой более чем на порядок ниже адгезии льда к необработанной поверхности будет разбиваться движущимся транспортом, обеспечивая надежное сцепление колес с покрытием и безопасность движения.

Таким образом, приведенная совокупность признаков предлагаемого изобретения позволяет обеспечить решение комплекса задач путем повышения водостойкости обрабатываемого покрытия, морозо- и коррозионной стойкости, износостойкости покрытия, улучшения транспортно-эксплуатационных характеристик, обеспечивающих безопасность и комфортность движения, снижение вредного влияния на окружающую среду, предотвращение скользкости при нулевых и отрицательных гололедоопасных температурах, технологичность и доступность для широкого применения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ АСФАЛЬТОБЕТОННЫХ ДОРОЖНЫХ ПОКРЫТИЙ | 2012 |

|

RU2516605C1 |

| ПОЛИМЕРНО-БИТУМНОЕ ВЯЖУЩЕЕ И АСФАЛЬТОБЕТОННАЯ СМЕСЬ НА ЕГО ОСНОВЕ | 2006 |

|

RU2297990C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОПИТОЧНОЙ КОМПОЗИЦИИ НА ОСНОВЕ МОДИФИЦИРОВАННОГО БИТУМА, ПРИМЕНЯЕМОЙ ДЛЯ ПОВЕРХНОСТНОЙ ОБРАБОТКИ АСФАЛЬТОБЕТОННЫХ ПОКРЫТИЙ | 2015 |

|

RU2610510C1 |

| РЕМОНТНАЯ СМЕСЬ ДЛЯ АСФАЛЬТОБЕТОННЫХ ПОКРЫТИЙ | 2022 |

|

RU2819692C2 |

| Модифицирующая композиция для асфальтобетонных смесей | 2019 |

|

RU2712687C1 |

| ПОЛИМЕРНЫЙ КОМПОЗИЦИОННЫЙ МОДИФИКАТОР АСФАЛЬТОБЕТОННЫХ СМЕСЕЙ И БИТУМНЫХ ВЯЖУЩИХ | 2023 |

|

RU2803598C1 |

| Полимерный модификатор битума и битумно-полимерное вяжущее на его основе | 2015 |

|

RU2615523C1 |

| КОМПОЗИЦИОННОЕ РЕЗИНОБИТУМНОЕ ВЯЖУЩЕЕ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2016 |

|

RU2655334C2 |

| Способ получения модифицирующей композиции для асфальтобетонных смесей | 2019 |

|

RU2717068C1 |

| Холодный способ получения щебеночно-мастичного асфальтобетона повышенной прочности для ремонта и устройства слоев дорожных покрытий | 2015 |

|

RU2612681C1 |

Изобретение относится к строительству и ремонту автомобильных дорог и может быть использовано для обработки дорожных асфальтобетонных и бетонных покрытий с применением композиций - пленкообразователей на основе полимерного вяжущего. Технический результат: повышение водостойкости обрабатываемого покрытия, морозо- и коррозионной стойкости, износостойкости, улучшения транспортно-эксплуатационных характеристик, обеспечивающих безопасность и комфортность движения, предотвращение скользкости при нулевых и отрицательных гололедоопасных температурах, технологичность и доступность для широкого применения. Способ обработки дорожного покрытия путем нанесения полимерной композиции с наполнителем, с последующим ее отверждением заключается в том, что обработку осуществляют полимерной композицией, содержащей углеводородный раствор акрилового полимера на основе сополимера n-бутилметакрилата с метилметакрилатом в количестве 60-75 мас.%, дисперсный антигололедный наполнитель «Грикол» в количестве 10-20 мас.%, а в качестве наполнителя она содержит структурообразующие полимерные и минеральные дисперсии фракции 0-3,5 мм в количестве 15-20 мас.%, при этом нанесение полимерной композиции на обрабатываемое покрытие осуществляют при норме расхода 0,10-0,60 кг/м2, температуре наружного воздуха от -5°С до +40°С, с последующим отверждением в течение 30-120 мин, а углеводородный раствор акрилового полимера на основе сополимера n-бутилметакрилата с метилметакрилатом содержит смесь углеводородных растворителей в количестве 70-80 мас.%, смесь сорастворителей в количестве 5-10 мас.% и акриловый полимер количестве 10-20 мас.%. 4 з.п. ф-лы, 5 табл.

1. Способ обработки дорожного покрытия путем нанесения полимерной композиции с наполнителем, с последующим ее отверждением, отличающийся тем, что обработку осуществляют полимерной композицией, содержащей углеводородный раствор акрилового полимера на основе сополимера n-бутилметакрилата с метилметакрилатом в количестве 60-75 мас.%, дисперсный антигололедный наполнитель «Грикол» в количестве 10-20 мас.%, а в качестве наполнителя она содержит структурообразующие полимерные и минеральные дисперсии фракции 0-3,5 мм в количестве 15-20 мас.%, при этом нанесение полимерной композиции на обрабатываемое покрытие осуществляют при норме расхода 0,10-0,60 кг/м2, температуре наружного воздуха от -5°С до +40°С, с последующим отверждением в течение 30-120 мин, а углеводородный раствор акрилового полимера на основе сополимера n-бутилметакрилата с метилметакрилатом содержит смесь углеводородных растворителей в количестве 70-80 мас.%, смесь сорастворителей в количестве 5-10 мас.% и акриловый полимер количестве 10-20 мас.%.

2. Способ по п. 1, отличающийся тем, что смесь углеводородных растворителей содержит углеводород ароматического ряда - ксилол и сложный эфир - бутилацетат в соотношении 1:1

3. Способ по п. 1, отличающийся тем, что смесь сорастворителей содержит хлорпарафин и дибутилфталат в соотношении 1:3.

4. Способ по п. 1, отличающийся тем, что в качестве структурообразующего наполнителя используется резиновая крошка фракции 0,6-3,5 мм, или отсевы дробления высокопрочных пород фракции 1,0-3,0 мм, или силикатный строительный песок фракции 0-2,0 мм, или их смеси.

5. Способ по п. 1, отличающийся тем, что приготовление полимерной композиции осуществляют путем смешивания компонентов в мешалке с принудительным перемешиванием при температуре окружающего воздуха в течение 30-60 с.

| СПОСОБ ОБРАБОТКИ АСФАЛЬТОБЕТОННЫХ ДОРОЖНЫХ ПОКРЫТИЙ | 2012 |

|

RU2516605C1 |

| СПОСОБ И СРЕДСТВО ДЛЯ ПРЕДОТВРАЩЕНИЯ ОБРАЗОВАНИЯ ГОЛОЛЕДА НА ПРОЕЗЖИХ ЧАСТЯХ АВТОМОБИЛЬНЫХ ДОРОГ В ЗИМНИЙ ПЕРИОД | 2002 |

|

RU2304193C2 |

| RU 2010110677 А, 27.09.2011 | |||

| АНТИГОЛОЛЕДНАЯ КОМПОЗИЦИЯ | 2012 |

|

RU2521381C2 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРОВ | 1972 |

|

SU435213A1 |

Авторы

Даты

2018-12-12—Публикация

2015-10-23—Подача