Изобретение относится к области производства строительных материалов и может быть использовано для изготовления холодным способом щебеночно-мастичных дорожных смесей и асфальтобетонов, применяемых для ремонтно-восстановительных работ и устройства новых слоев дорожных и аэродромных покрытий повышенной прочности.

В дальнейшем при описании разработанного технического решения будут использованы следующие термины:

- щебеночно-мастичная асфальтобетонная смесь минеральных материалов щебня, гравия, отсевов дробления щебня, минерального порошка и связующих в виде цемента и других целевых добавок, взятых в определенных соотношениях и перемешанных при температуре окружающей среды;

- нанополимерная добавка на основе водоразбавляемой полимерной дисперсии со средним размером полимерных глобул в интервале 50-300 нм;

- битумная эмульсия катионоактивная типа ЭБК-3;

- неионогенная добавка на основе оксиэтилированного алкил- или алкиларилового спирта;

- асфальтобетон ЩМА - уплотненная асфальтобетонная смесь, включающая перечисленные компоненты.

Особенность структуры щебеночно-мастичного асфальтобетона (ЩМА) предусматривает согласно ГОСТ 31015 - 2002 в их составе повышенное содержание кубовидного щебня до (65-80%), отсевов дробления щебня (5 -30%) битума (от 6,5 до 7,5%) и минерального порошка (10-20%), что позволяет создать материал, устойчивый к образованию трещин, деформации сдвига и повышенной водостойкостью. Эти, приобретаемые качества, расширяют область применения ЩМА. Так, начиная с 2000 г. в различных регионах России стали применять щебеночно-мастичный асфальтобетон и его количество к 2006 году составило 3 млн. тон и уложено в виде покрытий на 25 млн. м2 дорог (Г.И. Кирюхин ОАО «СоюздорНИИ», статья «Опыт устройства дорожных покрытий из щебеночно-мастичного асфальтобетона в России», журнал: Вестник Харьковского национального автомобильно-дорожного университета, №34-35/2006). Требования к показателям физико-механических свойств ЩМА включают практически весь набор показателей, установленных ГОСТ 9128 - 2009 для асфальтобетонов на основе горячих смесей, применяемых в верхних слоях покрытия, а коэффициент внутреннего трения значительно выше, чем для самых сдвигоустойчивых асфальтобетонов традиционного типа.

Специфическим требованиям, характерным только для щебеночно-мастичных асфальтобетонных смесей, температура изготовления которых практически равнозначна (150-180°C) смесям по ГОСТ 9128 - 2009, является устойчивость к расслаиванию поскольку по сравнению с традиционными асфальтобетонными смесями, этот материал содержит значительно больше битума (относительно мелкодисперсной фракции минеральных материалов в 1,5-2 раза) при высоком содержании щебня. Устойчивость к расслаиванию смесей, от которой зависит их однородность и в конечном итоге качество покрытия, характеризуется показателем «стекание вяжущего», который должен быть не более 0,2% по массе. В дополнение к этому битумное связующее должно обладать высокой смачивающей способностью поверхности минерального материала и адгезией. В технической литературе наиболее часто отмечаются следующие положительные эксплуатационные свойства покрытий из щебеночно-мастичного асфальтобетона:

- сдвигоустойчивость при высокой температуре до +50°C эксплуатации;

- шероховатая структура поверхности и хорошее сцепление с колесами автомобилей;

- высокая износостойкость, в том числе к воздействию шипованных шин;

- водонепроницаемость;

- термостойкость при деформациях покрытия и механических воздействиях транспорта;

- устойчивость к старению.

Указанные свойства наиболее важны для верхних, замыкающих слоев дорожных покрытий, что предопределяет применение ЩМА на автомагистралях, аэродромах и городских улицах с высокой интенсивностью движения. Особо важное значение имеет качество высоковязкого битума БНД60/90, БНД90/130, БДУ 70/100 или полимерно-битумного вяжущего ПБВ60, придающих монолитность покрытия без использования адгезионных добавок или с введением их. При выпуске щебеночно-мастичных смесей применяют разнообразные стабилизирующие добавки, придающие высокую вязкость битума в смесях при температуре 150-180°С, предотвращающие стекание горячего битума с минеральных зерен и расслоение ЩМА в процессе изготовления, транспортировки или нанесения дорожного покрытия. Основной объем смесей выпускается в России и зарубежом с применением дорогостоящих гранулированных добавок на основе целлюлозных волокон типа WIATOP 66 или их модификаций. Наиболее полно требования к исходным материалам и режимам приготовления ЩМА представлены в ранее разработанной нормативно-технической документации ТУ5718.021.01.393.697 - 97, СоюздорНИИ; ТУ5717.030.01.39.367-99, корпорация Трансстрой и ГОСТ 31015 - 2002 «Смеси асфальтобетонные и асфальтобетон щебеночно-мастичный. Технические условия». Таким образом структура ЩМА должна оптимально сочетать максимальную жесткость в условиях трехосного сжатия и сдвига и, одновременно, максимальную податливость и высокую деформативность материала при растяжении. Исходя из напряженно-деформированного состояния дорожных покрытий эти, казалось бы, противоположные качества асфальтобетона особенно важны. Примечательные свойства щебеночно-мастичных асфальтобетонов достигаются строгим соблюдением разного рода требований к исходным материалам и добавкам, предусмотренных ГОСТ 31015 - 2002:

- щебень из горных пород в минеральных смесях, принимающих на себя основную нагрузку автотранспорта, должен иметь кубовидную форму зерен размером 5-10 мм, или 10-15 мм, или 15-20 мм в количестве 65-80% по массе с минимальным отклонением от указанных размеров;

- мастика связующего готовится на основе песка отсевов дробления щебня горных пород (5-30%) с зернами крупностью до 2,5 мм и содержанием минерального порошка в пределах 10-20%, битума дорожного 6,5-7,5% и стабилизирующей добавки (0,2-0,5%).

При изготовлении мастик наибольшее значение уделяется в известных патентах выбору различного рода добавок на основе волокнистых материалов растительного или синтетического происхождения с модифицированием их разными приемами, поверхностью и размерами волокон, а так же добавок к битуму, повышающих его адгезионные свойства к наполнителям в минеральных смесях или вызывающих при повышенных температурах асфальтобетонной смеси образование дополнительных химических связей в битуме и повышающих его вязкость, предотвращая при этом стекание горячего битума с поверхности щебня и расслоение асфальто-минеральной смеси.

Наиболее полно опыт устройства щебеночно-мастичных дорожных покрытий представлен Костиным В.И. «Щебеночно-мастичный асфальтобетон для дорожных покрытий», кафедра автомобильных дорог, «Нижегородский государственный архитектурно-строительный университет», Нижний Новгород, 2009, 65 стр. В материале представлены наиболее ранние разработки в середине 1960-х гг. в Германии под маркой SMA, а в 1984 г. на применение SMA введен национальный стандарт Германии. В России эксперименты по созданию и использованию ЩМА начаты в 2000 г. и стали активно развиваться к 2002 и

последующие годы: ВГУП «СоюздорНИИ», ВГУП «Союздорпроект», «Центродорстрой». В указанной работе рассмотрены щебеночно-мастичные смеси с применением различных составов и стабилизирующих добавок на основе целлюлозных волокон, производимых зарубежными странами и в России; рассмотрены соответствующие технические особенности приготовления смесей и их влияние на качество покрытий. Стабилизирующие добавки представлены на основе целлюлозы, асбеста, резины и полимеров, причем волокнистые добавки могут применяться как таковые при совмещении с битумом, так и в гранулированном виде с распределением битумной пленки на поверхности волокон («VIATOP-66», «VIATOP-Premiume») или между волокнами («Technogel-1004»). Основным недостатком при получении щебеночно-мастичных смесей и асфальтобетонов с применением текстильных волокнистых добавок, несмотря на их эффективность для стабилизации битумных мастик, асфальтобетон при таком способе производства обладает сравнительно низкими прочностными свойствами, особенно при 50°C (0,6-0,7 МПа), что определяет возможность образования колеи на дорогах. Поэтому для улучшения физико-механических свойств, а именно расширения температурного интервала работоспособности дорожного покрытия, выполненного с помощью такого материала, понижения хрупкости с повышением трещиностойкости и повышения эластичности в ряде патентов предлагается использовать битум с различными модифицирующими добавками.

Известны многочисленные битумные смеси, используемые для покрытия дорог, в которых чаще всего в качестве активной добавки к битуму используются термопластичные сополимеры стирола с бутадиеном (ПБВ-60), эластомеры, полиолефины. Для повышения адгезионных свойств в битум или в мастику вводят специальные полимерные материалы в активированном функциональными группами виде (Патент РФ №2405796, 2009 г.), полученные с применением малеинового ангидрида или необходимых сомономеров (акриловая, метакриловая и другие кислоты) (патент РФ №2297990, 2006 г.), или за счет частичной окислительной деструкции полиолефинов, например, атактического полипропилена (патент РФ №2348662, 2008 г.). Для снижения затрат на приготовление щебеночных мастик вместо дорогостоящих термоластопластов в качестве адгезионных и стабилизирующих добавок в мастику добавляют резиновую крошку с размером частиц менее 0,1 мм, получаемую переработкой изношенных шин совместно с вторичным линейным полиэтиленом (патент РФ №2415165, 2009 г.; патент Японии №279573; Патент США №5683498). Недостатком данных композиций для асфальтовых покрытий является то, что сравнительно крупная резиновая крошка, ни чем не закрепленная, может выделяться из покрытия в процессе эксплуатации.

Для предотвращения указанного недостатка предлагалось использовать в качестве связующего композицию, состоящую из битума, масла, резиновой крошки (европейский патент №0439232) или добавку, включающую битум, полимеры, минеральное масло, резиновую крошку (патент РФ №2158742) и получаемую в виде твердой массы, которая режется и вводится в заданном соотношении в разогретый битум. Существенным недостатком указанных добавок является использование большого количества энергии на разогрев смеси, дорогих синтетических полимеров, высокой температурной хрупкости, равной от -6 до -15°C (патент США №48299109) или за счет большого количества указанных в патентах жидких масел - большой липкостью вяжущего. Совмещение в составе для ЩМА битума и резиновой крошки от переработки изношенных шин или в виде композиционного материала УНИРЕМ-01, волокнистых добавок и азотсодержащих адгезионных добавок (патенты РФ №2476397, №2474595, 2011 г.) позволяет увеличить однородность ЩМА смеси и ЩМА его длительную водостойкость. Однако, приобретаемые прочностные характеристики, соответствующие требованиям ГОСТ 31015 - 2002, обеспечиваются в основном за счет адгезионных добавок. Под адгезионной азотсодержащей добавкой подразумевается добавка, улучшающая сцепление битума с кислыми горными породами, которая содержит катионоактивные ПАВ, а также добавки, включающие амины, амиды, диамины, полиамины, четвертичные аммониевые соединения, амидоамины, имидоазолины и их производные, а также смеси этих соединений. Молекулы аминосодержащих ПАВ и аминосоединений частично адсорбируются на поверхности дисперсных битумных частиц (асфальтенов и их ассоциатов) и частично находятся в углеводородной дисперсионной среде, а также сорбируются на поверхности минеральных материалов, придавая им гидрофобные свойства, то есть обеспечивают сродство их с битумом. В патентах, указанных ранее, в качестве адгезионных добавок используются добавки «Амдор-10», «Сандор-А» и другие, обладающие как и другие аминоорганические производные, высокой токсичностью, тем более что приготовление с ними ЩМАС и ЩМА осуществляют при температуре более 150°C.

Наиболее близким по решению технической задачи получения щебеночно-мастичного асфальтобетона повышенной прочности является патент РФ №2377262, в котором предлагается для асфальтобетонных смесей, в том числе ЩМАС, использовать модифицирующие композиции, содержащие активный резиновый порошок с размером частиц не более 0,8 мм и величиной удельной геометрической поверхности не менее 5000 см2 на грамм, полученный путем термомеханического измельчения резинового вулканизата на основе натурального, изопренового, бутадиенстирольных иди этиленпропиленовых каучуков в присутствии антиагломератора, выбранного из группы: парафин, озокерит и галогенсодержащие спирты - теломеры в количестве 0,1-2,09% от массы резинового вулканизата, а также композиция содержит метасиликат игольчатой структуры, инициатор гелеобразования, выбранный из группы: 4-нитро-N- метиланилина, N-4-динитрозо-анилина, N-(2)-метил-2-нитропропил-4-нитрозо-анилина, N-нитрозо-дифенилдиамина и по меньшей мере, один структурирующий агент с повышенным индукционным периодом структурирования - не менее 30 минут при температуре 160°C, выбранный из группы олигомеров: эпоксиэфирная смола, эпоксидиановая смола, поликонденсационная смола, способная к образованию разветвленных или сетчатых структур при выбранном соотношении реакционоспособных компонентов. Модифицирующие композиции определяют прочностные свойства, водо- и морозостойкость покрытий в соответствии с ГОСТ-ами для асфальтобетонных смесей и асфальтобетонов типа ЩМА, ЩМАС и традиционных асфальтобетонов горячего способа изготовления. Основными факторами, определяющими широкие возможности применения модифицирующей композиции, полученной согласно патенту РФ №2377262, является принципиальный подход в решении технической задачи - устойчивости дорожного покрытия к тяжелым деформационным воздействиям автотранспорта, водостойкости за счет образования на границе раздела модифицирующей добавки и минеральных материалов не только за счет водородных связей с энергией 6-8 ккал. на моль, но и прочных химических связей с энергией до 40 ккал. на моль. При этом известные гелеобразующие добавки на основе алкилароматических аминов и нитрозоаминов в сочетании с термореактивными алкилрезорциновыми и эпоксидными смолами образуют сетчатую структуру за счет химического взаимодействия функциональных эпоксидных, метилольных, амино- и нитрозоаминных групп с функциональными группами битума и оксидными группами минеральных материалов.

Указанные особенности являются наиболее значимыми в подходе к выбору наиболее эффективных связующих для асфальтобетонных смесей, как это и используется в клеевых составах различного назначения в производстве автомобильных шин, а также в нано-технологиях производства современных материалов с особенными свойствами. Таким образом, главной причиной потери прочностных свойств традиционных асфальтобетонов при повышении температуры дорожных покрытий до 50°C и их склонность к образованию колеи и разрушению, связано в первую очередь с ослаблением или распадом основной части водородных связей, определяющих поверхностное взаимодействие битума с минеральными частицами асфальтобетонных смесей до и после их уплотнения. Наряду с достигаемыми положительными качествами, указанными в патенте, существенными недостатками известного способа является следующие:

- в патенте в качестве гелеобразующей добавки предлагается использовать нитроанилины, производные нитрозо-анилинов, N-нитрозо-дифениламины, которые по опыту их применения в шинной промышленности в качестве ускорителя вулканизации, имеют ограничения в их применении из-за проявления активных канцерогенных свойств;

- применение добавок смол с активными функциональными группами - метилольными и эпоксидными - может существенно удорожать дорожное покрытие из ЩМА, так как предлагаемые в патенте смолы, хотя и выполняют целевое назначение для эффективных клеев и относятся к стандартизированным продуктам, имеют высокие цены, в десятки или сотни раз превышающие цены битума, минерального порошка и других составных частей ЩМА;

- рекомендуемые в патенте температурные режимы приготовления модифицирующей композиции ЩМАС и устройства дорожного покрытия требуют существенных энергозатрат (температура 150-180°С) на многотоннажный объем дорожного материала.

Техническая задача, решаемая разработанным холодным способом получения щебеночно-мастичного асфальтобетона, состоит в возможности получения соответствующей асфальтобетонной смеси и применение асфальтобетона типа ЩМА в обустройстве дорожного покрытия при температуре окружающей среды с повышенными прочностными свойствами в широком интервале температур (5-50°С), с повышенной водостойкостью без использования в асфальтобетонной смеси токсичных добавок и их выделения в окружающую среду при выполнении дорожных работ.

Технический результат, получаемый при реализации разработанного способа исключает затраты на энергопотребление для разогрева минерального материала и модифицирующих добавок, как это предусмотрено в прототипе и

других известных способах. Предел прочности при сжатии полученного асфальтобетона типа ЩМА, приготовленного по предлагаемому способу, повышается на 40-60% по сравнению с требованиями ГОСТ 31015-2002; по показателю длительного водонасыщения по объему в 1,3-1,6 раза. Приготовленная при обычной температуре асфальтобетонная смесь характеризуется высокой однородностью во времени по распределению битума, щебня и других добавок во всей массе, а холодный способ ее приготовления полностью исключает применение стабилизирующих асфальтобетонную смесь добавок и показателя «стекание вяжущего», действующего по ГОСТ 31015 - 2002, для горячих смесей. Предлагаемые условия и состав вяжущей композиции цемент - нанополимерная водная дисперсия - неионогенные ПАВ и катионоактивная битумная эмульсия в принятых соотношениях обеспечивают упорядоченное расположение щебня, зерен песка отсевов и минерального порошка, создание пленок эластомера и битума нано-размеров, обеспечивающих существенное повышение прочностных показателей смеси с минимальным водопоглощением и высокой водостойкостью.

Использование в предлагаемом способе вяжущей композиции с полимерной добавкой меняет обычную форму кристаллогидратов цементного камня в присутствии полимерных цепей, окруженных гидратным структурным барьером из молекул воды в адсорбционном слое ПАВ. При этом происходит образование микрокристаллов игольчатой формы и микроармирование цементного скелета полимерной фазой. Этим и объясняется увеличение прочности при 50°С, а так же прочности на растяжение асфальтобетона при изгибе, а отсутствие микротрещин увеличивает устойчивость покрытия к сдвигу и деформации. Для достижения указанного технического результата используют холодную смесь для ремонта или устройства верхних слоев покрытий автомобильных дорог, аэродромов и городских улиц, содержащую минеральные материалы:

- повышенное количество высокопрочного щебня горных пород кубовидной формы (60-80%) с размером зерен 5-10 мм (ЩМА-10), 10-15 мм (ЩМА-С15) и 15-20 мм (ЩМА-С20), ГОСТ 8267-93;

- песок из отсевов дробления горных пород или гранита отвечающий требованиям ГОСТ 8736 - 13-27%;

- минеральный порошок по ГОСТ 52129 - 2003 «Порошок минеральный для асфальтобетонов и органоминеральных смесей» - 7-13%;

- цемент ГОСТ Р 52119 - 2003, марка М400 или М500, 3-6%.

К полученной минеральной смеси (100 масс. %) в составе вяжущих компонентов при перемешивании и температуре 20±10°С добавляют (масс. %): цемент 3-6, нанополимерная водоразбавляемая добавка, 0,1-0,5, неионогенное поверхностно-активное вещество (НПАВ) 0,05-0,1, катионо-активная битумная эмульсия ЭБК-3 ГОСТ Р 521128 в пересчете на битум 3-5. В качестве нанополимерной водоразбавляемой добавки предлагается использовать связующее в виде латекса или дисперсии на основе сополимеров стирола с полярными мономерами, например эфиром акриловой кислоты, бутилакрилатом, или с бутадиеном и акриловой или метакриловой кислотой с диаметром полимерных частиц от 50 до 300 нм, распределенных в водной среде и стабилизированных защитным адсорбционным слоем на основе анионоактивного и неионогенного ПАВ. В качестве неионогенного ПАВ предлагается использовать оксиэтилированные со степенью оксиэтилирования 8-12 высшие алифатические спирты (С8Н17 - ОН или С10Н21ОН) или оксиэтилированные алкилароматические фенолы (нормальный октилфенол - торговая марка «Неонол АФ9-12».

Признаки, отличающие предлагаемое техническое решение от известного следующие:

1. Используется в составе асфальтобетонной смеси типа ЩМАС и асфальтобетона на ее основе холодный способ получения с применением нано-модифицирующих добавок на основе сополимерных латексов, содержащих

полярные мономеры и функциональные группы. При этом нано-частицы полимерной фазы в выбранном среднем размере диаметра 50-300 нм, обладают при указанной степени дисперсности суммарной поверхностью, превышающей в 1000 раз поверхность минеральных частиц и щебня, способны создавать за счет сорбции полимерных частиц с отрицательным дзетта-потенциалом эластичное, на уровне толщины мономолекулярного слоя, равномерное покрытие на частицах щебня, песка отсевов, минерального порошка и цемента. Создание прочных химических связей на границе раздела минеральный материал - эластомер нанополимерной добавки обусловливается взаимодействием функциональных групп карбоксилсодержащих или акрилатных латексов с оксидами кальция, магния, кремния и других элементов, входящих в состав цемента и материалов минеральной смеси по механизму прочных солевых связей.

2. Добавка неионогенного поверхностно-активного вещества неонола АФ 9-12 или совместно с полимерной эмульсией, или с катионоактивной битумной эмульсией ЭБК-3 предотвращает преждевременную и неравномерную коагуляцию той или другой эмульсии, что может нарушать однородность структуры ЩМАС.

3. Минеральное вяжущее цемент в комбинации с нанополимерной добавкой и катионоактивной битумной эмульсией создают необходимые условия для максимальной реализации адгезионного и когезионного взаимодействия в системе - частицы минеральных материалов (классифицированный щебень, песок отсевов, минеральный порошок) и органических вяжущих добавок, включая битум и четвертичные аммониевые основания, входящие в состав катионоактивного эмульгатора и выполняющие роль вспомогательной адгезионной добавки.

4. В условиях приготовления щебеночно-мастичных асфальтобетонных смесей и асфальтобетона по предлагаемому способу с применением полимерно-минеральной вяжущей композиции с учетом достигаемых повышенных прочностных свойств и водостойкости получаемого асфальтобетона, необходимое количество битума в виде катионоактивной эмульсии ЭБК-3 может быть снижено до 3-5 масс. % вместо требуемого объема 6,5-7,5 масс. % при производстве ЩМА горячим способом.

Условия и строгое соблюдение порядка совмещения указанных компонентов регламентируются коллоидно-химическими процессами, проходящими в предлагаемой системе. Так, на стадии совмещения минерального зернистого материала с цементом идет только механическое усреднение смеси без каких либо поверхностных явлений. Но, как только в данную смесь вносится нанополимерная добавка, содержащая неионогенные ПАВ, происходит ряд коллоидно-химических процессов, связанных с равномерной сорбцией полимерной фазы на поверхности частиц зернистого материала и цемента. При этом за счет образования прочного защитного слоя в виде структурно-механического барьера, образуемого при гидратации оксиэтилированных фрагментов неионогенного ПАВ, не происходит преждевременной астабилизации и коагуляции нанополимерной дисперсии, а за счет ее сорбции поверхность минеральных частиц приобретает эластичное полимерное покрытие с отрицательным зарядом. Образование на поверхности смеси минерального материала тонкого отрицательно заряженного полимерного слоя с карбоксильными или сложноэфирными функциональными группами при контакте с положительно заряженными частицами битума катионоактивной битумной эмульсии обусловливает более равномерное распределение частиц битума в асфальтобетонной смеси и его участие в компенсационной нейтрализации зарядов между двумя типами связующих, несущих отрицательный и положительные заряды, с образованием сетчатой структуры и новых химических связей между эластомером и битумом, содержащим в своей структуре кислотные, альдегидные и другие реакционно-способные группы, используемым в производстве катионоактивных эмульсий ЭБК-3 по ГОСТ Р 52128 - 2003. Высокое адгезионно-когезионное взаимодействие каждого из вяжущих, в том числе при участии цемента, в предлагаемом составе щебеночно-мастичной асфальтобетонной смеси предопределяет монолитность всей композиции, подтверждением чего является повышенная прочность при сжатии при 20 и 50°С, водостойкость, низкие значения предельного водонасыщения и полное соответствие требованиям ГОСТ 31015 - 2002 на ЩМА по показателям сдвигоустойчивости, трещиностойкости и водостойкости. Испытания щебеночно-мастичных асфальтобетонов, полученных по предлагаемому способу с использованием различных по химической природе и количеству связующих добавок и минеральных составов, осуществлялось в строго одинаковых условиях при равной оптимальной влажности дорожной смеси, которая составляла 8-10 масс. % и одинаковой нагрузке при прессовании образцов, равной 30 МПа, в течение 2 минут, размеры высота - 71,4 мм, диаметр - 71,4 мм по ГОСТ 12801 - 98 и ГОСТ 31015 - 2002. Распределение по размерам полимерных частиц в нанополимерной добавке и коллоидно-химические характеристики (заряд частиц, дзетта-потенциал, электрофоретическая подвижность) определяли на приборе ZETATRAC (NPA152-31 А), производство компании США «Microtrac Ins.». Для изготовления промышленных партий щебеночно-мастичных асфальтобетонных смесей по предлагаемому холодному способу может быть использовано стандартное оборудование действующих асфальтобетонных заводов, имеющих необходимые узлы эффективного смешения сыпучих и жидких материалов, дозирующее устройство для их подачи на смешение, а так же современные установки для качественного производства холодных асфальтобетонных смесей ведущих компаний мира: AMMAN WIRTGEN, Германия; SAF (Франция); KOLOTIKONE (Финляндия). Предлагаемые установки могут быть представлены в стационарном или мобильном исполнении производительностью от 120 до 400 т/ч. В Скандинавии более половины дорог построены при использовании холодных асфальтобетонов с повышенной прочностью и использованием латексно-битумных смесей, (см. международный специализированный журнал «Строительная техника и технологии» №7 (91), ноябрь, 2012 г., с 52-56, статья «Холодный асфальт» авторы: Силкин В.В., Рудаков В.В., Лупанов А.П., Силкин А.В.).

Изобретение иллюстрируется примерами конкретного исполнения.

Пример 1

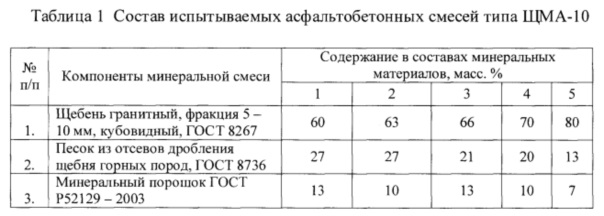

Для испытания в механическом перемешивающем устройстве, имеющем полезный объем рабочей камеры 10 дм3 и винтовую мешалку со скоростью вращения 40-60 оборотов в минуту, готовят асфальтобетонные смеси типа ЩМА с различным составом зерен минеральных компонентов, соответствующих требованиям ГОСТ 31015 - 2002 «Смеси асфальтобетонные и асфальтобетон щебеночно-мастичный. ТУ (Госстрой России. - М. 2002)».

Для всех указанных вариантов (100 масс. %) вводились органоминеральные связующие и стабилизирующая добавка в следующих количествах, масс. %:

1. Цемент - 3,0;

2. Нанополимерная водоразбавляемая добавка на основе стиролакрилатной дисперсии (стирол - 50 масс. %;бутилакрилат - 50 масс. %) - 0,25;

3. Неионогенный ПАВ оксиэтилированный нормальный октилфенол (Неонол АФ9-12) - 0,05;

4. Битумная эмульсия ЭБК-3 (ГОСТ Р 52128 - 2003) в пересчете на битум - 4,0.

Асфальтобетонную смесь типа ЩМА-10 готовят в количестве 10 кг с учетом указанного в таблице 1 соотношения, при этом смешиваются щебень с отсевами дробления горных пород, минеральным порошком. После этого вводят навеску цемента, перемешивают и добавляют навеску стабилизирующей добавки Неонола АФ9-12, совместно с водоразбавляемой полимерной добавкой с диаметром частиц полимера 80-160 нм, перемешивают дополнительно, После этого вводят рассчитанное количество битумной эмульсии, перемешивание продолжают 5-10 мин с доведением при необходимости суммарной влажности рыхлой смеси до 8-10 масс. %. Подготовленные асфальтобетонные смеси имеют однородный характер с равномерным распределением на поверхности минеральных материалов стиролакрилатного сополимера и битума без признаков расслоения смеси и стекания вяжущего битума с поверхности щебня и других минеральных материалов.

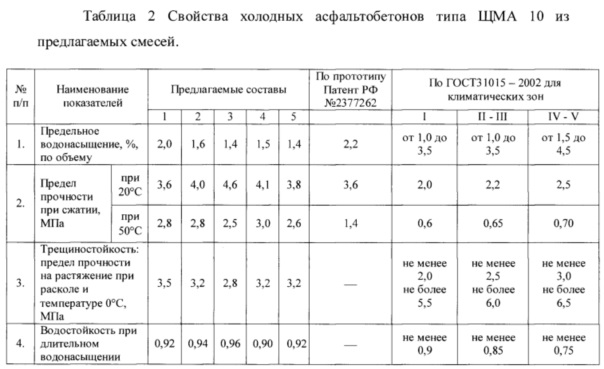

Из полученных асфальтобетонных смесей формуют образцы при давлении 30 МПа и испытывают в соответствии с ГОСТ 31015 - 2002 в сравнении со свойствами асфальтобетона по прототипу и действующему ГОСТ. Результаты испытаний по отдельным показателям, наиболее ответственным за эксплуатационные свойства дорожного покрытия таких, как прочность при сжатии при 20 и 50°С, предельное водонасыщение и водостойкость, трещиностойкость - приведены в таблице 2.

Приведенные в таблице 2 значения свойств асфальтобетонов типа ЩМА-10, полученных на минеральных смесях, содержащих от 60 до 80 масс. % щебня гранитного и других в разных количествах дисперсных добавок, указанных в таблице 1, составляющих каркасную основу поверхности асфальтобетонного дорожного покрытия при всех соотношениях компонентов с добавками цемента, стиролбутилакрилатного полимерного связующего, неионогенного ПАВ и катионоактивной битумной эмульсии ЭБК-3 указывают на превышение прочностных характеристик предлагаемых опытных образцов в сравнении с прототипом и требованиям для горячего способа получения ЩМА по ГОСТ 3105 - 2002 как при 20°, так и при 50°С, с более высокими показателями трещиностойкости, водостойкости и с более низкими, примерно в 1,3-1,6 раза, значениями предельного водонасыщения.

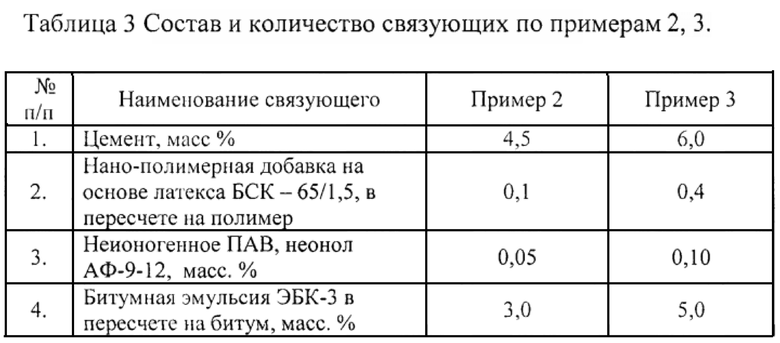

Примеры 2, 3

В примере 1 для состава минеральной смеси №3 (таблица 1) асфальтобетонную смесь готовят с введением органоминеральных добавок в следующих количествах и с использованием вместо бутилакрилатного нанополимерного связующего сополимер марки БСК - 65/1,5, полученного сополимеризацией масс. % стирола - 65, бутадиена - 33,5, метакриловой кислоты - 1,5 с диаметром частиц в интервале 90-170 нм (см. таблицу 3).

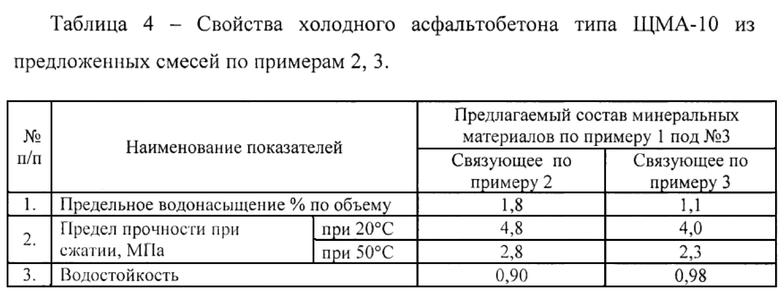

Полученные значения прочности при сжатии при 20 и 50°С, предельного водонасыщения и водостойкости, приведенных в таблице 4, подтверждают превышение или соответствие для полученных асфальтобетонов требованиям ГОСТ 3105 - 2002 и асфальтобетона ЩМА-10 горячего способа изготовления (см. таблицу 2).

Как видно из приведенных данных увеличение количества цемента до 4,5 масс. % ведет закономерно к повышению прочности, однако повышенное количество битумной эмульсии по битуму до 5 масс. % несколько снижает прочность холодного асфальтобетона типа ЩМА при 20 и 50°С, но придает ему более низкое значение водопоглощения и более высокую водостойкость.

Приведенные в примерах 1, 2, 3 добавки цемента, латекса БСК-65/1,5, Неонола АФ-9-12 и катионоактивной битумной эмульсии ЭБК-3 в указанных последовательностях и количествах создают однородные асфальтобетонные смеси, совершенно не имеющие склонности к расслаиванию связующего и минеральных материалов или стеканию вяжущего с поверхности щебня, характерного для ЩМА горячего способа изготовления асфальтобетонов указанной марки, вызывающего неоднородность дорожного покрытия по содержанию в нем битума, прочности связи его со щебнем, надежности сцепления колес автотранспорта с дорожным покрытием.

Пример 4

В примере 1 в состав минеральной смеси (100 масс. %) под №4 в таблице 1 вводят органоминеральные добавки при перемешивании в следующих количествах, масс. %: цемент - 6,0, нанополимерную добавку 0,25 на основе сополимера бутадиена - 70 масс. %, стирола - 28,5 масс. %, и 1,5 масс. % метакриловой кислоты являющегося исходным материалом для производства резиновых изделий, неионогенный эмульгатор Неонол - 9-0,05 и катионоактивная битумная эмульсия ЭБК - 3-4,0 масс. % в пересчете на битум и добавляют воду до влажности неуплотненной асфальтобетонной смеси 8,0 масс. %.

Полученная смесь до уплотнения однородная, органоминеральное связующее равномерно распределено на поверхности щебня, не склонно к расслоению и стеканию с поверхности минеральных частиц. Значение водородного показателя рН увлажненной смеси до совмещения ее с битумной эмульсией составляет 8,0-9,0. Образцы уплотненного асфальтобетона типа

ЩМА, изготовленные по примеру 4 с предлагаемой нанополимерной добавкой имеют предельную прочность при сжатии при температуре 20°С - 4,3 МПа при 50°С - 2,8 МПа, предельное водопоглощение по объему - 1,6%, водостойкость - 0,94. Использование предлагаемой полимерной добавки может быть особенно целесообразным для асфальтобетонов типа ЩМА, используемых в климатических зонах с особо низкой температурой эксплуатации дорог, так как в рекомендуемой добавке сополимер характеризуется температурой стеклования минус 52-55°С.

Пример 5

В примере 1 минеральную смесь с составом, указанным под №3 (100 масс. %) смешивают с добавками цемента - 3,0, воды - 8,0, битумной эмульсии ЭБК - 3-4,0. После смешения минеральных материалов с водой и цементом экспресс методом установлено значение водородного показателя рН смеси в интервале 9,0-10, в увлажненной массе отмечалась неоднородность минерально-дисперсной фазы из цемента, отсевов, минерального порошка. При дальнейшем смешении минерального материала, воды и цемента с катионо-активной эмульсией происходила ее неравномерная спонтанная коагуляция с распределением смеси в виде отдельных сгустков с разным количеством осажденного на минеральных частицах битума, с характерным мозаичным отложением битума на отпрессованных для испытаний образцах асфальтобетона. Причиной нерегулируемой коагуляции битумной катионо-активной эмульсии ЭБК-3 в смеси под №3 по примеру 1 без добавок неионогенного ПАВ и акрилатного латекса, в котором нано-частицы сополимера стирола и бутилакрилата стабилизированы анионоактивным эмульгатором сульфонатного типа в смеси с добавкой неионогенного ПАВ, не сохраняется агрегативная устойчивость битумной эмульсии. Испытания полученных образцов показывают, что их прочность неоднозначна и меняется в пределах при 20°С от 0,8 до 2,2 МПа, при 50°С от 0,5 до 1,5 МПа, предельное водонасыщение по объему меняется от 3,2 до 8,5%.

Пример 6

В примере 1 по требованиям ГОСТ 31015 к щебеночно-мастичному асфальтобетону типа ЩМА-15 на 100 масс. % минеральной смеси использовался кубовидный щебень размером зерен 10-15 мм в количестве 75 масс. %, песок из отсевов дробления горных пород - 15 и минеральный порошок - 10. Порядок смешения компонентов и количество связующих добавок использовалось в соответствии с указанным в примере 1. Полученные из приготовленной асфальтобетонной смеси типа ЩМА-15 образцы характеризовались предельным водопоглощением - 1,1 масс. %, прочность при сжатии при 20°С - 4.1 МПа, при 50°С - 2,8 МПа, водостойкостью - 0.96, пределом прочности на растяжение при расколе при температуре 0°С - 3,5 МПа, что полностью соответствует или превышает требования ГОСТ 31015 - 2002 к асфальтобетону типа ЩМА-15.

Пример 7 (по прототипу)

В качестве прототипа приводится заявленный патент РФ №2377262, 2008 г. «Модифицирующая композиция для асфальтобетонных смесей и способ получения модифицированной асфальтобетонной смеси», в котором положительные результаты по качеству асфальтобетонных смесей и на их основе традиционных асфальтобетонов и ЩМА достигается за счет использования разработанных модифицирующих добавок на основе резинового вулканизата, измельченного до размера частиц менее 0,8 мм с величиной удельной поверхности не менее 5000 см2 на грамм, совмещенного с инициатором гелеобразования, выбранного из группы нитроалкиланилинов, алкилзамещенных нитро- нитрозо-анилинов, нитрозо-дифенилдиамина с дополнительным использованием структурирующих агентов из группы термореактивных олигомеров эпоксиэфирных смол, эпоксидиановых и поликонденсированных смол типа резорцинформальдегидной смолы, причем инициатор гелеобразования составляет 1,0-4,5 масс. %, а структурирующие агенты 1,2-6,0 масс. % по отношению к активному резиновому порошку, объем которого к минеральной смеси асфальтобетона составляет до 3,5 масс. %.

Предлагаемая в прототипе модифицирующая композиция и способ ее получения позволяют за счет образования межмолекулярных связей и их структурирования придавать асфальтобетонам разных типов горячего способа получения, в том числе щебеночно-мастичному асфальтобетону, устойчивое превышение требований ГОСТ 9128 - 97 и ГОСТ 31015 - 2002 (см. таблицу 2).

Однако, как известно из практики применения в шинной промышленности гелеобразующих инициаторов на основе нитрозо-анилинов, нитро-нитрозо-анилинов, нитрозо-дифенилдиаминов, рекомендуемых в прототипе, их применение в производстве резин в качестве ускорителей вулканизации имеет ограничение из-за их высокой токсичности и потенциальной канцерогенной активности, свойственной многим нитрозоанилинам и нитрозоаминам. Это тем более значимо, так как приготовление модифицирующей композиции с применением названных добавок и структурирующих агентов типа эпоксидных смол, осуществляют в течении длительного времени при 160°С. При такой же температуре готовится и уплотняется асфальтобетонная смесь.

В дополнении к указанному следует заметить, что условия производства и укладки асфальтобетонных смесей по прототипу (патент РФ №2377262, 2008), как и традиционных горячих асфальтобетонных смесей и ЩМА по ГОСТ 31015 -2002 при температуре 150-180°С сопряжено не только с большими энергозатратами на многотоннажное производство асфальтобетонов, но, что особенно недопустимо, так как при этом выбрасываются в окружающую среду и рабочее пространство дорожных работников при указанной температуре в парообразном состоянии и в виде аэрозоля типичные канцерогенные вещества из класса многоядерных ароматических углеводородов: пирен, бензпирен, хризен, антрацен и другие виды, входящие в состав битума. Таким образом, предлагаемый способ получения щебеночно-мастичного асфальтобетона

обладает явными преимуществами по технико-экономическим и экологическим показателям в сравнении с существующим производством горячим способом асфальтобетонов традиционных и щебеночно-мастичного асфальтобетона.

| название | год | авторы | номер документа |

|---|---|---|---|

| ХОЛОДНЫЙ СПОСОБ ПОЛУЧЕНИЯ АСФАЛЬТОБЕТОНА ПОВЫШЕННОЙ ПРОЧНОСТИ ДЛЯ РЕМОНТА И СТРОИТЕЛЬСТВА АВТОМОБИЛЬНЫХ ДОРОГ | 2014 |

|

RU2558049C1 |

| СТАБИЛИЗАТОР ДЛЯ ЩЕБЕНОЧНО-МАСТИЧНОГО АСФАЛЬТОБЕТОНА | 2007 |

|

RU2348662C2 |

| РЕЗИНИРОВАННАЯ ЩЕБЕНОЧНО-МАСТИЧНАЯ АСФАЛЬТОБЕТОННАЯ СМЕСЬ | 2009 |

|

RU2415165C1 |

| СТАБИЛИЗИРОВАННОЕ ВЯЖУЩЕЕ, ЩЕБЕНОЧНО-МАСТИЧНАЯ АСФАЛЬТОБЕТОННАЯ СМЕСЬ НА ОСНОВЕ СТАБИЛИЗИРОВАННОГО ВЯЖУЩЕГО И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2017 |

|

RU2647740C1 |

| ЩЕБЕНОЧНО-МАСТИЧНАЯ АСФАЛЬТОБЕТОННАЯ СМЕСЬ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2011 |

|

RU2474595C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЩЕБЕНОЧНО-МАСТИЧНОГО АСФАЛЬТОБЕТОНА | 2011 |

|

RU2494988C2 |

| ЩЕБЕНОЧНО-МАСТИЧНАЯ АСФАЛЬТОБЕТОННАЯ СМЕСЬ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2011 |

|

RU2476397C2 |

| ЩЕБЕНОЧНО-МАСТИЧНАЯ АСФАЛЬТОБЕТОННАЯ СМЕСЬ | 2014 |

|

RU2541975C1 |

| РЕСУРСОСБЕРЕГАЮЩАЯ ЩЕБЕНОЧНО-МАСТИЧНАЯ СМЕСЬ ДЛЯ СТРОИТЕЛЬСТВА И РЕМОНТА ДОРОЖНЫХ ПОКРЫТИЙ | 2013 |

|

RU2524081C1 |

| ПОЛИМЕРНО-АРМИРУЮЩИЙ ГРАНУЛИРОВАННЫЙ СТАБИЛИЗАТОР ДЛЯ ЩЕБЕНОЧНО-МАСТИЧНОГО АСФАЛЬТОБЕТОНА | 2004 |

|

RU2272795C1 |

Изобретение относится к области производства щебеночно-мастичных дорожных смесей и асфальтобетонов, применяемых для ремонтно-восстановительных работ и устройства новых слоев дорожных и аэродромных покрытий. Способ включает приготовление смеси с использованием минерального материала в виде щебня из горных пород, песка отсевов дробления щебня, минерального порошка смешением их с цементом и битумной эмульсией с последующим нанесением полученной щебеночно-мастичной асфальтобетонной смеси на дорожное основание и ее уплотнением. Смешение осуществляют при введении к холодному минеральному материалу последовательно следующих компонентов, мас.%: цемент - 3,0-6,0, нанополимерная водоразбавляемая добавка с размером частиц 50-300 нм, содержащая латекс на основе сополимера стирола с полярными мономерами или с бутадиеном и акриловой или метакриловой кислотой в пересчете на сухое вещество - 0,1-0,5, неионогенное ПАВ из класса оксиэтилированных высших жирных спиртов или алкилфенолов - 0,05-0,1, катионоактивная битумная эмульсия в пересчете на битум - 3,0-5,0. Технический результат заключается в повышении физико-механических свойств асфальтобетонного покрытия и повышении экологичности процесса. 4 табл., 7 пр.

Холодный способ получения щебеночно-мастичного асфальтобетона для ремонта и строительства дорожных покрытий, включающий приготовление щебеночно-мастичной асфальтобетонной смеси с использованием минерального материала в виде щебня, песка отсевов дробления щебня горных пород, минерального порошка смешением их с цементом и битумной эмульсией с последующим нанесением полученной асфальтобетонной смеси на дорожное основание и ее уплотнением, отличающийся тем, что смешение осуществляют при введении к холодному минеральному материалу, состоящему из щебня прочных горных пород, песка отсевов дробления щебня горных пород и минерального порошка, на его 100 мас.% последовательно следующих компонентов, мас.%: цемент - 3,0-6,0, нанополимерная водоразбавляемая добавка с размером частиц 50-300 нм, преимущественно 80-160 нм, содержащая латекс на основе сополимера стирола с полярными мономерами, например с эфиром акриловой кислоты - бутилакрилатом, или с бутадиеном и акриловой или метакриловой кислотой в пересчете на сухое вещество - 0,1-0,5, неионогенное поверхностно-активное вещество из класса оксиэтилированных высших жирных спиртов или алкилфенолов - 0,05-0,1, катионоактивная битумная эмульсия в пересчете на битум - 3,0-5,0.

| АВТОМАТИЧЕСКИЙ ПЕРЕКЛЮЧАТЕЛЬ ДЛЯ ЭЛЕКТРИЧЕСКОЙ СЕТИ АВТОМОБИЛЕЙ | 1925 |

|

SU4341A1 |

| МЕДЛЕННОРАСПАДАЮЩАЯСЯ КАТИОННАЯ БИТУМНАЯ ЭМУЛЬСИЯ И ЭМУЛЬСИОННО-МИНЕРАЛЬНАЯ СМЕСЬ НА ЕЕ ОСНОВЕ | 2003 |

|

RU2240333C1 |

| WO 2007034081 A1, 29.03.2007 | |||

| Способ возведения асфальтобетонных покрытий | 1982 |

|

SU1079727A1 |

| ПЛОТНАЯ ЛИТАЯ ЭМУЛЬСИОННО-МИНЕРАЛЬНАЯ СМЕСЬ | 2003 |

|

RU2243949C1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

2017-03-13—Публикация

2015-12-10—Подача