Данная заявка испрашивает преимущество на основании предварительной заявки США №61/857,403, поданной 23 июля 2013 г., которая включена в настоящий документ посредством ссылки.

Область техники, к которой относится изобретение

Варианты осуществления настоящего изобретения относятся к способам изготовления листовых битумных материалов, которые включают в себя вспененный графит.

Предшествующий уровень техники

Листовые битумные материалы широко применяются в строительстве. Например, модифицированный полимерными добавками листовой битумный материал применяется в качестве водонепроницаемой мембраны в плоских или пологих кровлях. Как известно в данной области, такие кровельные системы могут включать в себя множество слоев, состоящих из битумных листов, включая нижние листы и верхние листы. Другие примеры включают в себя защитные материалы, такие как воздухо-, паро- или влагонепроницаемые барьеры. Эти материалы обычно применяются в кровлях или на вертикальных поверхностях, таких как стены, для обеспечения требуемой воздухо-, паро- и/или влагонепроницаемости конструкции. Другие примеры включают в себя подстилающие слои, которые применяются в кровельной отрасли для обеспечения в кровле дополнительного защитного слоя. Эта дополнительная защита может обеспечивать, помимо прочих преимуществ, водо- и влагонепроницаемость, тепло- и/или огнестойкость. Как следует из названия, подстилающий слой обычно располагают под наружными или основными слоями кровельной защиты, которые могут включать в себя кровельную дранку, мембраны, такие как полимерные или битумные мембраны, кровельную черепицу и металлические панели или облицовочные листы.

Для придания определенных огнестойких свойств, которые могут требоваться регламентом или классификацией, можно использовать огне- или пламестойкие битумные листы. Как известно в данной области, битумному листу можно придать определенную степень огне- или пламестойкости, включив в него замедляющие горение материалы. Предложено множество замедляющих горение материалов, включая, например, вспучивающиеся материалы, предложенные в патенте США №5,516,817. Действие вспучивающихся материалов основано на формировании закоксованного слоя, который, как полагают, препятствует поступлению кислорода к более горючим материалам и тем самым снижает распространение пламени на такие более горючие материалы.

Однако применение вспучивающихся материалов может создать проблемы, поскольку температуры, при которых можно изготавливать или обрабатывать битумные листы, должны быть ниже температуры, при которой формируется закоксованный слой. Действительно, если температура обработки битумного листа превысит температуру, при которой вспучивающиеся материалы формируют закоксованный слой, изготовление требуемого продукта будет затруднено или даже невозможно.

Поскольку применение вспучивающихся материалов в битумном листе в качестве замедлителей горения считается преимущественным, существует потребность в разработке способов изготовления, позволяющих вводить вспучивающиеся материалы в битумный лист без запуска процесса формирования закоксованного слоя из вспучивающегося материала. Действительно, это позволило бы расширить диапазон подходящих вспучивающихся материалов.

Краткое описание фигур

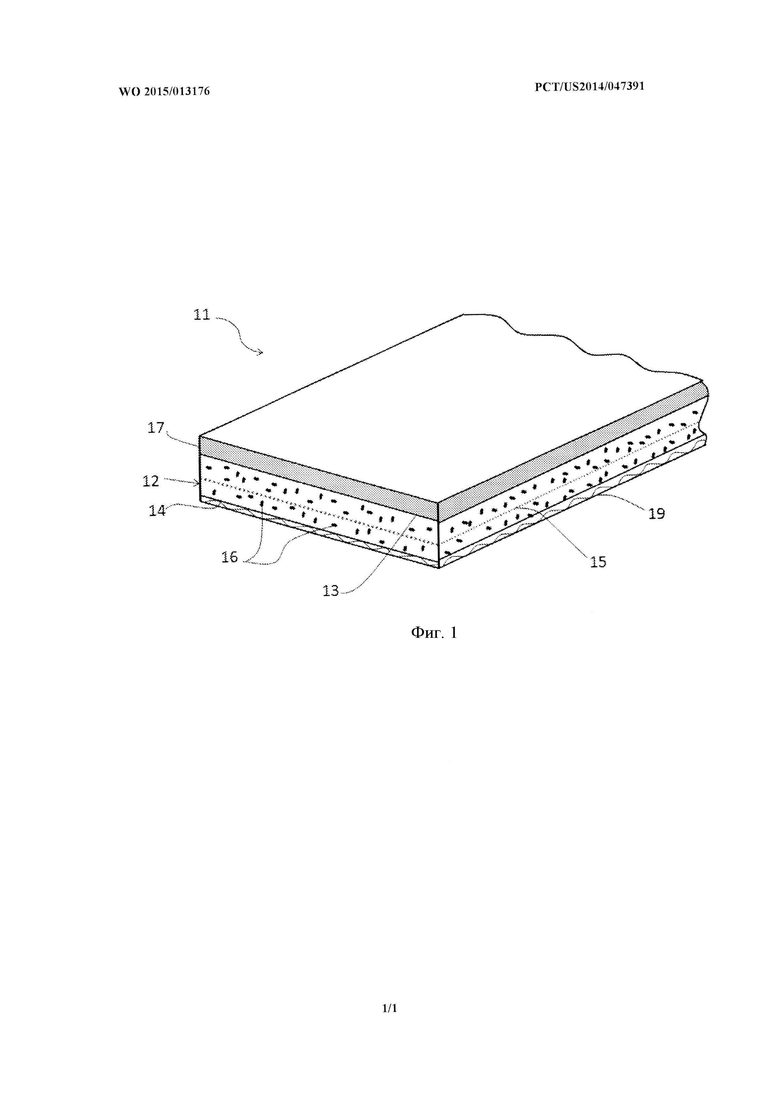

На Фиг. 1 приведен вид в перспективе в поперечном сечении битумного листа, изготовленного по одному или более вариантам осуществления изобретения.

Краткая сущность изобретения

Один или более вариантов осуществления настоящего изобретения представляют способ изготовления битумного листа со вспененным графитом, диспергированным в одном или более его битумных компонентов, включающий: (i) получение базовой смеси путем объединения битумного вяжущего вещества и полимерного модификатора при первой температуре; (ii)

охлаждение базовой смеси до второй температуры, причем вторая температура ниже первой температуры; (iii) добавление в базовую смесь вспененного графита после упомянутого этапа охлаждения с формированием таким образом битумной композиции, включающей в себя вспененный графит; и (iv) изготовление листа с использованием битумной композиции, включающей в себя вспененный графит.

Другие варианты осуществления настоящего изобретения обеспечивают способ введения вспененного графита в расплавленную битумную композицию для изготовления расплавленной битумной композиции с диспергированным в ней вспененным графитом, включающий: (i) нагревание битумного вяжущего вещества до температуры по меньшей мере 180°C; (ii) добавление к битумному вяжущему веществу одной или более составляющих с образованием базовой смеси; (iii) перемешивание базовой смеси при температуре по меньшей мере 180°C; (ii) охлаждение базовой смеси до температуры не более 180°C; и (iii) добавление вспененного графита в базовую смесь при температуре не более 180°C.

Подробное описание иллюстративных вариантов осуществления

Варианты осуществления настоящего изобретения основаны по меньшей мере частично на изобретении способа изготовления, в котором вспучивающиеся материалы, в частности вспененный графит, можно вводить в битумный лист без неблагоприятного вспенивания графита. В первом варианте осуществления получают расплавленную битумную композицию при первой температуре, дают ей остыть до второй температуры, которая ниже первой температуры, и впоследствии вспененный графит вводят в расплавленную битумную композицию при второй температуре. Во втором варианте осуществления вспененный графит объединяют с материалом-носителем с образованием концентрата вспененного графита и этот концентрат добавляют в расплавленную битумную композицию. В некоторых вариантах осуществления описанные в настоящем документе первый и второй варианты осуществления применяют вместе.

Конструкция листа

В одном или более вариантах осуществления битумный лист, изготовленный по одному или более вариантам осуществления изобретения, включает в себя плоское тело битумного материала, которое также можно называть битумным компонентом листа или битумным слоем 12. Например, как показано на Фиг. 1, битумный лист 11 включает в себя битумный компонент 12 с первой плоской поверхностью 13 и второй плоской поверхностью 14. Лист 11 может включать в себя необязательное текстильное полотно 15, введенное в битумный компонент 12 или пропитанное им. В некоторых вариантах осуществления лист свободен от полотна или ткани. Битумный компонент 12, как более подробно описано ниже, может включать в себя различные составляющие, такие как полимерные модификаторы и наполнители, а также вспененный графит 16 и необязательные дополнительные замедлители горения (не показаны) в соответствии с настоящим изобретением. В одном или более вариантах осуществления лист 11 может дополнительно включать в себя один или более полимерных слоев 17, ламинированных на битумный компонент 12 листа 11. Например, битумный лист 11 может включать в себя битумный компонент 12, ламинированный на полипропиленовый лист. В других вариантах осуществления слой 17 может включать в себя слой разделяющих агентов, таких как кремнезем, песок или тальк. Дополнительно разделительная пленка 19 может быть присоединена с возможностью отделения к по меньшей мере одной из обнаженных плоских поверхностей 13 или 14.

В одном или более вариантах осуществления необязательное текстильное полотно 15, которое также можно называть тканевым упрочнителем 15, армирующим элементом 15 или просто упрочнителем 15, может включать в себя тканые и/или нетканые полотна. В данной области известны различные тканевые упрочнители, и применение настоящего изобретения не обязательно ограничивается выбором определенной ткани. В одном или более вариантах осуществления упрочнитель 15 может быть изготовлен из стекловолокна и/или синтетических нитей или волокон. Примеры синтетических нитей включают в себя нити, изготовленные из сложных полиэфиров или полиимидов.

В одном или более вариантах осуществления толщина битумного листа 11, изготовленного в соответствии со способами изобретения, может составлять по меньшей мере 0,02 (10), в других вариантах осуществления - по меньшей мере 0,05 (20), а в других вариантах осуществления - по меньшей мере 0,07 см (30 мил). В этих или других вариантах осуществления толщина битумного листа 11 может составлять не более 0,30 (120), в других вариантах осуществления - не более 0,3 (100), в других вариантах осуществления - не более 0,2 (90), а в других вариантах осуществления - не более 0,2 см (80 мил). В одном или более вариантах осуществления толщина битумного листа 11 может составлять от около 0,02 до около 0,3 (от 10 до около 100), в других вариантах осуществления - от около 0,05 до около 0,2 (от 20 до около 90), а в других вариантах осуществления - от около 0,07 до около 0,2 см (от 30 до около 80 мил). В других вариантах осуществления, особенно там, где битумные листы применяют в вертикальном положении, толщина битумного листа может быть по существу меньше. Например, толщина листа может быть менее 0,05 (20), в других вариантах осуществления - менее 0,03 (15), а в других вариантах осуществления - менее 0,03 см (10 мил) и варьироваться в диапазоне 0,005-0,05 см (2-20 мил), в других вариантах осуществления - 0,008-0,03 см (3-15 мил), а в других вариантах осуществления - 0,01-0,03 см (5-10 мил).

В одном или более вариантах осуществления масса битумного листа, изготовленного в соответствии со способами изобретения, может составлять по меньшей мере 0,2 (5), в других вариантах осуществления - по меньшей мере 0,5 (10), а в других вариантах осуществления - по меньшей мере 0,73 кг/кв. м (15 фунтов на сто кв. футов). В этих или других вариантах осуществления масса битумного листа может составлять не более 4 (90), в других вариантах осуществления - не более 3,4 (70), а в других вариантах осуществления - не более 2,4 кг/кв. м (50 фунтов на сто кв. футов). В этих или других вариантах осуществления масса битумного листа может находиться в диапазоне 0,2-4,8 (5-100), в других вариантах осуществления - 0,5-4 (10-80), а в других вариантах осуществления - 0,7-2,4 кг/кв. м (15-50 фунтов на сто кв. футов). В других вариантах осуществления, особенно там, где битумные листы применяют в вертикальном положении, масса битумного листа может быть по существу меньше. Например, масса листа может быть менее 3 (60), в других вариантах осуществления - менее 2,4 (50), а в других вариантах осуществления - менее 2 кг/кв. м (40 фунтов на сто кв. футов) и варьироваться в диапазоне 0,2-3 (5-60), в других вариантах осуществления - 0,5-2,4 (10-50), а в других вариантах осуществления - 0,7-2 кг/кв. м (15-40 фунтов на сто кв. футов).

Битумная базовая смесь

Как говорилось выше, способы настоящего изобретения включают в себя формирование расплавленной битумной композиции, в которую добавляется или вводится вспененный графит, отдельно или в комбинации с носителем. Для простоты описания данную битумную композицию перед добавлением или объединением со вспененным графитом можно называть битумной базовой смесью. В одном или более вариантах осуществления битумная базовая смесь включает в себя битумное вяжущее вещество и неорганический наполнитель. В одном или более вариантах осуществления битумная базовая смесь может также включать в себя полимерные модификаторы, повышающие клейкость агенты, дополнительные замедлители горения и другие составляющие, обычно применяемые в строительных материалах на основе битума.

Битумное вяжущее вещество

Термин «битумное вяжущее вещество» применяется в том смысле, как его понимают специалисты в данной области, и в соответствии со значением, приведенным в AASHTO M320. В настоящей спецификации термины «битум» и «битумное вяжущее вещество» можно применять как синонимы. Битумный вяжущий материал может быть получен из любого источника битума, такого как природный битум, горный битум, битум, сформированный из битуминозных песков, или нефтяной битум, полученный в процессе переработки нефти. В других вариантах осуществления битумные вяжущие вещества могут включать в себя смесь различных битумов, не соответствующих какому-либо конкретному определению класса. Они включают в себя битум, полученный продувкой воздухом нефтяных остатков, вакуумной дистилляцией, перегонкой с водяным паром, разжиженный битум или кровельный битум. Альтернативно можно выбрать гильсонит, природный или синтетический, применяемый отдельно или в смеси с нефтяным битумом. Синтетические битумные смеси, подходящие для применения в настоящем изобретении, описаны, например, в патенте США №4,437,896. В одном или более вариантах осуществления битум включает в себя битум нефтяного происхождения и битумный остаток. Эти композиции могут включать в себя асфальтены, смолы, циклические и насыщенные соединения. Процентное содержание этих составляющих в общей композиции битумного вяжущего вещества может варьироваться в зависимости от источника битума.

Асфальтены включают в себя черные аморфные твердые вещества, содержащие, помимо углерода и водорода, некоторое количество азота, серы и кислорода. Также в следовых количествах могут присутствовать такие элементы, как никель и ванадий. Асфальтены по существу считаются сильно поляризованными ароматическими материалами со среднечисловой молекулярной массой от около 2000 до около 5000 г/моль и могут составлять от около 5 до около 25% от массы битума.

Смолы (полярные ароматические соединения) включают в себя твердые и полутвердые фракции темного цвета с высокими адгезивными свойствами, имеющие относительно высокую молекулярную массу и присутствующие в мальтенах. Они могут включать в себя диспергирующие агенты пептизаторов для асфальтенов, а соотношение между количествами смол и асфальтенов в некоторой степени определяет золь- или гель-тип природы битумов. Смолы, отделенные от битумов, могут иметь среднечисловую молекулярную массу в диапазоне от около 0,8 до около 2 кг/моль, но молекулярная масса варьируется в широком диапазоне. Данный компонент может составлять от около 15 до около 25% от массы битумов.

Циклические соединения (нафтеновые ароматические соединения) включают в себя композиции с наименьшей молекулярной массой в битумах и представляют основную часть дисперсионной среды для пептизированных асфальтенов. Они могут составлять от около 45 до около 60% мас. от общего количества битумного вяжущего вещества и могут представлять собой вязкие жидкости темного цвета. Они могут включать в себя композиции, содержащие ароматические и нафтеновые ароматические ядра с составляющими боковой цепи, и могут иметь молекулярные массы в диапазоне от 0,5 до около 9 кг/моль.

Насыщенные соединения включают в себя преимущественно алифатические углеводороды с прямыми и разветвленными цепями, присутствующие в битумах, вместе с алкилнафтенами и некоторым количеством алкилароматических соединений. Диапазон средневесовой молекулярной массы может быть приблизительно таким же, как и для циклических соединений, и компоненты могут включать в себя воскообразные и невоскообразные насыщенные соединения. Эта фракция может составлять от около 5 до около 20% от массы битумов.

В этих или других вариантах осуществления битумные вяжущие вещества могут включать в себя битумы, которые встречаются в природе или могут быть получены переработкой нефти. Битумы могут содержать углеводороды с очень высокой молекулярной массой, называемые асфальтенами, которые могут быть растворимы в сероуглероде, пиридине, ароматических углеводородах, хлорированных углеводородах и ТГФ. Битумы или битуминозные материалы могут представлять собой твердые, полутвердые или жидкие вещества.

В одном или более вариантах осуществления битумное вяжущее вещество включает в себя материалы с вязкостью АС-5, АС-10 и АС-15. Эти битумы обычно содержат от около 40 до около 52 мас. частей ароматических углеводородов, от около 20 до около 44 мас. частей полярных органических композиций, от около 10 до около 15 мас. частей асфальтенов, от около 6 до около 8 мас. частей насыщенных соединений и от около 4 до около 5 мас. частей серы. При этом применение настоящего изобретения не ограничивается выбором какого-либо конкретного битума.

В одном или более вариантах осуществления молекулярная масса ароматических углеводородов, присутствующих в битуме, может варьироваться между около 300 и 2000, тогда как полярные органические композиции, которые по существу включают в себя гидроксилированные, карбоксилированные и гетероциклические композиции, могут иметь средневесовую молекулярную массу от около 500 до 50000. Асфальтены, которые по существу известны как тяжелые углеводороды, обычно имеют высокую молекулярную массу и нерастворимы в гептане. Насыщенные соединения по существу включают в себя парафиновые и циклоалифатические углеводороды с молекулярной массой от около 300 до 2000.

В одном или более вариантах осуществления можно применять битумы. Битумы представляют собой отвержденные углеводороды природного происхождения, которые обычно получают как остаток перегонки нефти. Гильсонит считается наиболее чистым битумом природного происхождения и обычно имеет молекулярную массу около 3000, в которой около 3 мас. частей приходится на комплексный азот.

Неорганический наполнитель

В одном или более вариантах осуществления неорганический наполнитель может включать в себя неорганические материалы природного происхождения, синтетические неорганические материалы и их смеси. Подходящие неорганические материалы природного происхождения включают в себя, без ограничений, щебень, гравий, песок, кремнезем, колеманит или смеси одного или более из них. Конкретные примеры включают в себя, без ограничений, мрамор, известняк (т.е. карбонат кальция), базальт, доломит, песчаник, гранит и смеси двух или более из них. Подходящие синтетические наполнители включают в себя, без ограничений, стекло (например, стеклянные шарики), кварцит, стальной шлак и смеси двух или более из них.

Полимерные модификаторы

В одном или более вариантах осуществления полимерный модификатор, который можно просто называть полимером, включает в себя термопластичные полимеры, термореактивные эластомеры, термопластичные эластомеры и/или их смеси. Каждый из этих полимеров применяется по отдельности или в комбинации друг с другом для изменения свойств битумных вяжущих веществ, и применение настоящего изобретения не обязательно ограничивается выбором какого-либо конкретного полимерного модификатора.

В одном или более вариантах осуществления полимеры могут характеризоваться температурой стеклования (Tg), измеренной методом ДСК, менее 150°C, в другом варианте осуществления - менее 125°C, в еще одном варианте осуществления - менее 100°C, в других вариантах осуществления - менее 20°C, в других вариантах осуществления - менее 0°C, в других вариантах осуществления - менее -20°C, в других вариантах осуществления - менее -35°C, а в других вариантах осуществления - от около -90°C до около -20°C. В этих или других вариантах осуществления полимеры могут характеризоваться температурой стеклования (Tg), измеренной методом ДСК, более -20°C, в других вариантах осуществления - более 0°C, в других вариантах осуществления - более 20°C, в других вариантах осуществления - более 50°C, а в других вариантах осуществления - более 100°C.

В одном или более вариантах осуществления полимерный модификатор может характеризоваться индексом расплава (ASTM D-1238; при 190°C и нагрузке 2,16 кг) менее 1000 дг/мин, в других вариантах осуществления - менее 500 дг/мин, в других вариантах осуществления - менее 50 дг/мин, в других вариантах осуществления - менее 20 дг/мин, в других вариантах осуществления - менее 10 дг/мин, а в других вариантах осуществления - менее 1 дг/мин. В этих или других вариантах осуществления ненасыщенные полимеры могут иметь индекс расплава 3-15 дг/мин, а в других вариантах осуществления - 4-12 дг/мин.

В одном или более вариантах осуществления полимерный модификатор может характеризоваться среднечисловой молекулярной массой (Mn) от около 10 до около 1000 кг/моль, в других вариантах осуществления - от около 40 до около 500 кг/моль, а в других вариантах осуществления - от около 80 до около 200 кг/моль. В одном или более вариантах осуществления полимерный модификатор может также характеризоваться средневесовой молекулярной массой (Mw) от около 10 до около 4000 кг/моль, в других вариантах осуществления - от около 40 до около 2000 кг/моль, а в других вариантах осуществления - от около 80 до около 800 кг/моль. В одном или более вариантах осуществления полимерный модификатор может характеризоваться распределением молекулярной массы в диапазоне от около 1,1 до около 5, в других вариантах осуществления - от около 1,5 до около 4,5, а в других вариантах осуществления - от около 1,8 до около 4,0. Молекулярная масса может быть определена гель-проникающей хроматографией (ГПХ) с калибровкой по полистирольным стандартам и подгонкой с использованием постоянных Марка-Хаувинка для соответствующего полимера.

Полимерный модификатор может представлять собой полимеры с линейной, разветвленной или связанной структурой. Типы полимеров могут включать в себя как природные, так и синтетические полимеры. Подходящие синтетические полимеры могут включать в себя полидиены или полидиеновые сополимеры с недиеновым сомономером (например, стиролом). Сополимеры могут включать в себя блочные и статистические сополимеры. Связанные полимеры могут включать в себя линейно-связанные полимеры (например, полимеры с попарно связанными цепочками) или радиально-связанные полимеры (например, полимеры, в которых связаны три, четыре, пять, шесть и т.д. цепочек). Примеры полидиенов включают в себя полибутадиен и полиизопрен. Примеры сополимеров могут включать в себя статистический стирол-бутадиеновый каучук, стирол-бутадиеновый блок-сополимер, стирол-бутадиен-стирольный блок-сополимер, статистический стирол-изопреновый сополимер, стирол-изопреновый блок-сополимер, стирол-изопрен-бутадиеновый блок-сополимер, статистический стирол-изопрен-бутадиеновый сополимер, стирол-изопрен-стирольный блок-сополимер и хлоропреновый каучук. В одном или более вариантах осуществления полимерные модификаторы включают в себя линейные или радиальные блок-сополимеры, где блок-сополимеры включают в себя концевые стирольные блоки. В этих или других вариантах осуществления содержание стирола в данных блок-сополимерах может находиться в диапазоне от 10% до 50% мас., в других вариантах осуществления - от 15% до 45% мас., а в других вариантах осуществления - от 20% до 40% мас.

В одном или более вариантах осуществления полимерный модификатор представляет собой блок-сополимер СБС (т.е. поли(стирол-б-бутадиен-б-стирол)). В одном или более вариантах осуществления эти блок-сополимеры могут характеризоваться средневесовой молекулярной массой в диапазоне от около 90000 до около 750000 или в других вариантах осуществления - от около 150000 до около 250000. В этих или других вариантах осуществления эти полимеры могут характеризоваться полидисперсностью до около 1,1 или в других вариантах осуществления - до около 1,05. В конкретных вариантах осуществления блок-сополимеры СБС имеют от около 27 до около 43 мас. частей стирола.

Примером блок-сополимера СБС, подходящего для применения настоящего изобретения, является продукт, который продается под торговой маркой Kraton D (Kraton Polymer Group), включая, например, D1118, D1101 и D1184. Эти полимеры включают в себя линейные или радиальные блок-сополимеры СБС. В конкретных вариантах осуществления для достижения требуемых результатов можно смешивать два блок-сополимера, линейного и радиального типа. В некоторых вариантах осуществления массовое отношение линейного и радиального сополимеров СБС может составлять от около 0 до около 7 мас. частей радиального и от около 7 до около 15 мас. частей линейного блок-сополимера СБС.

В одном или более вариантах осуществления подходящие термопластичные полимеры, которые можно применять в качестве полимерного модификатора, включают в себя полиолефины. Например, подходящими являются несколько производных полипропилена, включая производные, полученные первоначальной димеризацией пропилена с получением 4-метил-1-пентена и последующей полимеризацией этого димера с получением поли-4-метил-1-пентена. Эти полипропилены могут обладать средневесовой молекулярной массой в диапазоне от около 50000 до около 250000 или в других вариантах осуществления - от около 150000 до около 170000. В одном или более вариантах осуществления полидисперсность может варьироваться от около 2,5 до около 3,5. Полипропилен может дополнительно характеризоваться температурой плавления от около 160°C до около 175°C и может иметь температуру холодной кристаллизации выше 120°C.

В одном или более вариантах осуществления полимерный модификатор представляет собой изотактический полипропилен (ИПП). В одном или более вариантах осуществления ИПП имеет степень кристалличности по меньшей мере 45% мас. или в других вариантах осуществления имеет степень кристалличности от около 46 до около 50% мас. Можно применять смеси атактического полипропилена и изотактического полипропилена. В других вариантах осуществления можно применять атактические полиальфаолефины (АПАО).

Дополнительные замедлители горения

Как было упомянуто выше, вспененный графит можно использовать в сочетании с дополнительным огнезащитным средством. Замедлители горения могут включать в себя любую композицию, которая повышает огнестойкость, в частности, препятствует распространению пламени в полимерных композициях настоящего изобретения, включая композиции, прошедшие испытания на соответствие требованиям стандартов UL 94 и/или UL 790. По существу подходящие замедлители горения включают такие, которые действуют путем формирования обуглившегося слоя на поверхности образца под воздействием пламени. Другие замедлители горения включают такие, которые действуют путем высвобождения воды при тепловом разложении соединения замедлителя горения. Подходящие замедлители горения также можно классифицировать как галогензамещенные замедлители горения или негалогензамещенные замедлители горения.

Примеры негалогензамещенных замедлителей горения включают гидроксид магния, тригидрат алюминия, борат цинка, полифосфат аммония, полифосфат меламина и оксид сурьмы (Sb2O3). Гидроксид магния (Mg(OH)2) доступен в продаже под торговой маркой Vertex™ 60, полифосфат аммония доступен в продаже под торговой маркой Exolite™ АР 760 (Clarian), который продается в комплекте как полиольная базовая смесь, полифосфат меламина доступен под торговой маркой Budit™ 3141 (Budenheim) и оксид сурьмы (Sb2O3) доступен в продаже под торговой маркой Fireshield™.

Примеры других дополнительных средств включают борат кальция, гидроксид магния, основный карбонат магния, тригидрат алюминия, борат цинка, гипс и их смеси. В данных или других вариантах осуществления дополнительный замедлитель горения включает колеманит, который представляет собой боратный минерал, который, как считается, включает приблизительно 50-80% бората кальция.

Повышающие клейкость смолы

В одном или более вариантах осуществления битумный компонент может включать в себя повышающие клейкость смолы. Такие смолы включают, без ограничений, нефтяные смолы, синтетические политерпены, сложные эфиры смол и натуральные терпены, а также их комбинации. В некоторых вариантах осуществления модификаторы смол размягчаются или становятся жидкими при температурах от около 40°C до около 150°C. В некоторых вариантах осуществления модификаторы смол имеют среднечисловые молекулярные массы, измеренные методом парофазной осмометрии, которые ниже, чем у полимерного материала, включенного в полимерную пленку. В некоторых вариантах осуществления среднечисленные молекулярные веса модификаторов смол составляют менее приблизительно 5000. В других вариантах осуществления среднечисленные молекулярные веса модификаторов смол составляют менее приблизительно 1000. В дополнительных вариантах осуществления среднечисленные молекулярные веса модификаторов смол составляют от приблизительно 500 до приблизительно 1000.

В некоторых вариантах осуществления температуры размягчения модификаторов смол, определяемые, по кольцу и шару, составляют от около 20°C до около 160°C. В дополнительных вариантах осуществления температуры размягчения модификаторов смол, определяемые по кольцу и шару, составляют от около 40°C до около 160°C. В других вариантах осуществления температуры размягчения модификаторов смол, определяемые по кольцу и шару, составляют от около 50°C до около 160°C.

В качестве модификатора смол можно использовать разнообразные типы природных и синтетических смол отдельно или в смеси друг с другом. Подходящие смолы включают, без ограничений, природные канифоли и сложные эфиры канифолей, гидрированные канифоли и гидрированные сложные эфиры канифолей, кумароно-инденовые смолы, нефтяные смолы, политерпеновые смолы и терпен-фенольные смолы. Конкретные примеры подходящих нефтяных смол включают, без ограничений, алифатические углеводородные смолы, гидрированные алифатические углеводородные смолы, смешанные алифатические и ароматические углеводородные смолы, гидрированные смешанные алифатические и ароматические углеводородные смолы, циклоалифатические углеводородные смолы, гидрированные циклоалифатические смолы, смешанные циклоалифатические и ароматические углеводородные смолы, гидрированные смешанные циклоалифатические и ароматические углеводородные смолы, ароматические углеводородные смолы, замещенные ароматические углеводороды и гидрированные ароматические углеводородные смолы. В настоящем документе термин «гидрированные» включает полностью, по существу и по меньшей мере частично гидрированные смолы. Подходящие ароматические смолы включают ароматически модифицированные алифатические смолы, ароматически модифицированные циклоалифатические смолы и гидрированные ароматические углеводородные смолы. К любой из указанных выше смол можно привить ненасыщенный сложный эфир или ангидрид для обеспечения улучшенных свойств смолы. Дополнительное описание модификаторов смол можно найти в технической литературе, например, Hydrocarbon Resins, Kirk-Othmer, Encyclopedia of Chemical Technology, 4-е изд., вер. 13, с. 717-743 (J. Wiley & Sons, 1995 г.).

В одном или более вариантах осуществления повышающие клейкость смолы включают смолы на фенольной основе. Смолы на фенольной основе включают фенольные смолы. Эти смолы могут включать реакционноспособные фенольные смолы (также называемые функционализированными фенольными смолами), а также нереакционноспособные смолы. В одном или более вариантах осуществления фенольная смола представляет собой резольную смолу, которую можно получить путем конденсации алкилзамещенных фенолов или незамещенных фенолов с альдегидами, такими как формальдегид, в щелочной среде или путем конденсации бифункциональных фенолдиспиртов. В одном или более вариантах осуществления эта реакция конденсации протекает при избытке или молярном эквиваленте формальдегида. В других вариантах осуществления фенольную смолу можно сформировать в кислотно-катализируемой реакции.

В одном или более вариантах осуществления повышающая клейкость смола представляет собой полибутеновый полимер или олигомер. В некоторых вариантах осуществления используются полибутеновые масла. Подходящие полибутеновые масла включают в себя высоковязкие масла, которые могут характеризоваться вязкостью при 100°C по меньшей мере 80 мм2/с (80 сСт), в других вариантах осуществления - по меньшей мере 100 мм2/с (100 сСт) или в других вариантах осуществления - по меньшей мере от 120 мм2/с (120 сСт) до, например, около 700 или 800 мм2/с (700 или 800 сСт). В этих или других вариантах осуществления высоковязкие полибутеновые масла могут отличаться молекулярным весом по меньшей мере 1000 г/моль, в других вариантах осуществления - по меньшей мере 1200 г/моль или в других вариантах осуществления - по меньшей мере 1300 г/моль и до, например, 1400 или 1500 г/моль. Пример высоковязкого полибутенового масла доступен под торговой маркой Indapol Н300 (Ineos) или РВ32 (Soltex).

Количества базовой смеси

В одном или более вариантах осуществления битумная базовая смесь включает в себя по меньшей мере 30, в других вариантах осуществления - по меньшей мере 45, в других вариантах осуществления - по меньшей мере 60, а в других вариантах осуществления - по меньшей мере 70% мас. битумного вяжущего вещества от общей массы базовой смеси. В этих или других вариантах осуществления битумная базовая смесь включает в себя не более 95, в других вариантах осуществления - не более 90, а в других вариантах осуществления - не более 85% мас. битумного вяжущего вещества от общей массы базовой смеси. В одном или более вариантах осуществления битумная базовая смесь включает в себя от около 30 до около 95, в других вариантах осуществления - от около 45 до около 90, а в других вариантах осуществления - от около 60 до около 85% мас. битумного вяжущего вещества от общей массы базовой смеси.

В одном или более вариантах осуществления битумная базовая смесь включает в себя по меньшей мере 0, в других вариантах осуществления - по меньшей мере 5, в других вариантах осуществления - по меньшей мере 10, а в других вариантах осуществления - по меньшей мере 20 мас. частей неорганического наполнителя на 100 мас. частей битумного вяжущего вещества. В этих или других вариантах осуществления битумная базовая смесь включает в себя не более 350, в других вариантах осуществления - не более 100, в других вариантах осуществления - по меньшей мере 70, в других вариантах осуществления - по меньшей мере 50, а в других вариантах осуществления - не более 40 мас. частей неорганического наполнителя на 100 мас. частей битумного вяжущего вещества. В других вариантах осуществления битумная базовая смесь включает в себя от 0 до 350, в других вариантах осуществления - от 1 до 100, а в других вариантах осуществления - от 5 до 45 мас. частей неорганического наполнителя на 100 мас. частей битумного вяжущего вещества.

В одном или более вариантах осуществления битумная базовая смесь включает в себя по меньшей мере 0,5, в других вариантах осуществления - по меньшей мере 1, в других вариантах осуществления - по меньшей мере 3, а в других вариантах осуществления - по меньшей мере 5 мас. частей полимерного модификатора на 100 мас. частей битумного вяжущего вещества. В этих или других вариантах осуществления битумная базовая смесь включает в себя не более 40, в других вариантах осуществления - не более 30, а в других вариантах осуществления - не более 20 мас. частей полимерного модификатора на 100 мас. частей битумного вяжущего вещества. В одном или более вариантах осуществления битумная базовая смесь включает в себя от около 0,5 до около 40, в других вариантах осуществления - от около 1 до около 30, а в других вариантах осуществления - от около 3 до около 20 мас. частей полимерного модификатора на 100 мас. частей битумного вяжущего вещества.

В одном или более вариантах осуществления битумная базовая смесь может включать в себя 0, в других вариантах осуществления - по меньшей мере 0,5, в других вариантах осуществления - по меньшей мере 1, в других вариантах осуществления - по меньшей мере 3, а в других вариантах осуществления - по меньшей мере 5 мас. частей дополнительного замедлителя горения на 100 мас. частей битумного вяжущего вещества. В этих или других вариантах осуществления битумная базовая смесь включает в себя не более 40, в других вариантах осуществления - не более 30, а в других вариантах осуществления - не более 20 мас. частей дополнительного замедлителя горения на 100 мас. частей битумного вяжущего вещества. В одном или более вариантах осуществления битумная базовая смесь включает в себя от около 0,5 до около 40, в других вариантах осуществления - от около 1 до около 30, а в других вариантах осуществления - от около 3 до около 20 мас. частей дополнительного замедлителя горения на 100 мас. частей битумного вяжущего вещества.

В одном или более вариантах осуществления битумная базовая смесь может включать в себя 0, в других вариантах осуществления - по меньшей мере 0,5, в других вариантах осуществления - по меньшей мере 1, в других вариантах осуществления - по меньшей мере 3, а в других вариантах осуществления - по меньшей мере 5 мас. частей повышающей клейкость смолы на 100 мас. частей битумного вяжущего вещества. В этих или других вариантах осуществления битумная базовая смесь включает в себя не более 40, в других вариантах осуществления - не более 30, а в других вариантах осуществления - не более 20 мас. частей повышающей клейкость смолы на 100 мас. частей битумного вяжущего вещества. В одном или более вариантах осуществления битумная базовая смесь включает в себя от около 0,5 до около 40, в других вариантах осуществления - от около 1 до около 30, а в других вариантах осуществления - от около 3 до около 20 мас. частей повышающей клейкость смолы на 100 мас. частей битумного вяжущего вещества.

Вспененный графит

Вспененный графит также можно называть вспененным чешуйчатым графитом, вспучивающимся чешуйчатым графитом или вспененными хлопьями. Для целей настоящего документа эти термины можно использовать как взаимозаменяемые. В одном или более вариантах осуществления вспененный графит включает интеркалированный графит, в котором между слоями кристалла или частицы графита включен интеркалирующий материал. Примеры интеркалирующих материалов включают галогены, щелочные металлы, сульфаты, нитраты, различные органические кислоты, хлориды алюминия, хлориды железа, галогениды других металлов, сульфиды мышьяка и сульфиды таллия. В некоторых вариантах осуществления настоящего изобретения вспененный графит включает негалогензамещенные интеркалирующие материалы. В некоторых вариантах осуществления вспененный графит включает сульфатные интеркалаты, также называемые бисульфатом графита. Как известно в данной области, бисульфатная интеркаляция осуществляется путем обработки высококристаллического природного чешуйчатого графита смесью серной кислоты и других окисляющих агентов, которые выступают в роли катализатора сульфатной интеркаляции.

Доступные в продаже примеры вспененного графита включают вспененный графит типа HPMS (HP Materials Solutions, Inc., г. Вудленд-Хиллз, штат Калифорния, США) и вспененный графит типа 1721 (Asbury Carbons, г. Асбери, штат Нью-Джерси, США). Другие доступные в продаже марки, которые рассматриваются как подходящие для настоящего изобретения, включают 1722, 3393, 3577, 3626 и 1722НТ (Asbury Carbons, г. Асбери, штат Нью-Джерси).

В одном или более вариантах осуществления вспененный графит может характеризоваться как имеющий средний или усредненный размер в диапазоне от приблизительно 30 мкм до приблизительно 1,5 мм, в других вариантах осуществления - от приблизительно 50 мкм до приблизительно 1,0 мм, а в других вариантах осуществления - от приблизительно 180 до приблизительно 850 мкм. В некоторых вариантах осуществления вспененный графит может характеризоваться как имеющий средний или усредненный размер по меньшей мере 30 мкм, в других вариантах осуществления - по меньшей мере 44 мкм, в других вариантах осуществления - по меньшей мере 180 мкм, а в других вариантах осуществления - по меньшей мере 300 мкм. В одном или более вариантах осуществления вспененный графит может характеризоваться как имеющий средний или усредненный размер не более 1,5 мм, в других вариантах осуществления - не более 1,0 мм, в других вариантах осуществления - не более 850 мкм, в других вариантах осуществления - не более 600 мкм, в других вариантах осуществления - не более 500 мкм, а в других вариантах осуществления - не более 400 мкм. Подходящий вспененный графит включает графит типа 1721 (Asbury Carbons), который имеет номинальный размер более 300 мкм.

В одном или более вариантах осуществления вспененный графит может характеризоваться как имеющий медианный размер частиц в диапазоне от приблизительно 30 мкм до приблизительно 1,5 мм, в других вариантах осуществления - от приблизительно 50 мкм до приблизительно 1,0 мм, а в других вариантах осуществления - от приблизительно 180 до приблизительно 850 мкм. В некоторых вариантах осуществления вспененный графит может характеризоваться как имеющий медианный размер частиц по меньшей мере 30 мкм, в других вариантах осуществления - по меньшей мере 44 мкм, в других вариантах осуществления - по меньшей мере 180 мкм, а в других вариантах осуществления - по меньшей мере 300 мкм. В одном или более вариантах осуществления вспененный графит может характеризоваться как имеющий медианный размер частиц не более 1,5 мм, в других вариантах осуществления - не более 1,0 мм, в других вариантах осуществления - не более 850 мкм, в других вариантах осуществления - не более 600 мкм, в других вариантах осуществления - не более 500 мкм, а в других вариантах осуществления - не более 400 мкм.

В одном или более вариантах осуществления настоящего изобретения вспененный графит может характеризоваться как имеющий номинальный размер частиц 20×50 (номер сита по стандарту США). Сито 20 по стандарту США имеет отверстие, эквивалентное 0,841 мм, а сито 50 по стандарту США имеет отверстие, эквивалентное 0,297 мм. Следовательно, номинальный размер частиц 20×50 указывает на то, что частицы графита имеют размер по меньшей мере 0,297 мм и не более 0,841 мм.

В одном или более вариантах осуществления вспененный графит может характеризоваться как имеющий содержание углерода в диапазоне от приблизительно 80% до приблизительно 99%. В некоторых вариантах осуществления вспененный графит может характеризоваться как имеющий содержание углерода по меньшей мере 80%, в других вариантах осуществления - по меньшей мере 85%, в других вариантах осуществления - по меньшей мере 90%, в других вариантах осуществления - по меньшей мере 95%, в других вариантах осуществления - по меньшей мере 98%, а в других вариантах осуществления - по меньшей мере 99% углерода.

В одном или более вариантах осуществления вспененный графит может характеризоваться как имеющий содержание серы в диапазоне от около 0% до около 8%, в других вариантах осуществления - от около 2,6% до около 5,0%, а в других вариантах осуществления - от около 3,0% до около 3,5%. В некоторых вариантах осуществления вспененный графит может характеризоваться как имеющий содержание серы по меньшей мере 0%, в других вариантах осуществления - по меньшей мере 2,6%, в других вариантах осуществления - по меньшей мере 2,9%, в других вариантах осуществления -- по меньшей мере 3,2%, а в других вариантах осуществления - 3,5%. В некоторых вариантах осуществления вспененный графит может характеризоваться как имеющий содержание серы не более 8%, в других вариантах осуществления - не более 5%, в других вариантах осуществления - не более 3,5%.

В одном или более вариантах осуществления вспененный графит может характеризоваться как имеющий коэффициент расширения (куб. см/г) в диапазоне от приблизительно 10:1 до приблизительно 500:1, в других вариантах осуществления - от по меньшей мере 20:1 до приблизительно 450:1, в других вариантах осуществления - от по меньшей мере 30:1 до приблизительно 400:1, в других вариантах осуществления - от приблизительно 50:1 до приблизительно 350:1. В некоторых вариантах осуществления вспененный графит может характеризоваться как имеющий коэффициент расширения (куб. см/г) по меньшей мере 10:1, в других вариантах осуществления - По меньшей мере 20:1, в других вариантах осуществления - по меньшей мере 30:1, в других вариантах осуществления - по меньшей мере 40:1, в других вариантах осуществления - по меньшей мере 50:1, в других вариантах осуществления - по меньшей мере 60:1, в других вариантах осуществления - по меньшей мере 90:1, в других вариантах осуществления - по меньшей мере 160:1, в других вариантах осуществления - по меньшей мере 210:1, в других вариантах осуществления - по меньшей мере 220:1, в других вариантах осуществления - по меньшей мере 230:1, в других вариантах осуществления - по меньшей мере 270:1, в других вариантах осуществления - по меньшей мере 290:1, а в других вариантах осуществления - по меньшей мере 300:1. В некоторых вариантах осуществления вспененный графит может характеризоваться как имеющий коэффициент расширения (куб. см/г) не более 350:1, а в других вариантах осуществления - не более 300:1.

В одном или более вариантах осуществления вспененный графит, поскольку он существует с битумным компонентом битумного листа настоящего изобретения, является частично вспененным. Однако в одном или более вариантах осуществления вспененный графит не вспенен до неблагоприятной степени, что включает такую или большую величину расширения, которая неблагоприятно сказывается на способности формировать листовой продукт и способности графита служить средством, замедляющим горение, при желательных уровнях, которые включают такие уровни, которые позволяют надлежащим образом сформировать лист. В одном или более вариантах осуществления вспененный графит вспенен не более чем на 60%, в других вариантах осуществления - не более чем на 50%, в других вариантах осуществления - не более чем на 40%, в других вариантах осуществления - не более чем на 30%, в других вариантах осуществления - не более чем на 20%, а в других вариантах осуществления - не более чем на 10% от его первоначального размера в невспененном состоянии.

В одном или более вариантах осуществления вспененный графит может характеризоваться как имеющий рН в диапазоне от приблизительно 1 до приблизительно 10, в других вариантах осуществления - от приблизительно 1 до приблизительно 6, а в других вариантах осуществления - от приблизительно 5 до приблизительно 10. В некоторых вариантах осуществления вспененный графит может характеризоваться как имеющий рН в диапазоне от приблизительно 4 до приблизительно 7. В некоторых вариантах осуществления вспененный графит может характеризоваться как имеющий рН по меньшей мере 1, в других вариантах осуществления - по меньшей мере 4, а в других вариантах осуществления - по меньшей мере 5. В некоторых вариантах осуществления вспененный графит может характеризоваться как имеющий рН не более 10, в других вариантах осуществления - не более 7, а в других вариантах осуществления - не более 6.

В одном или более вариантах осуществления вспененный графит может характеризоваться температурой начала вспенивания в диапазоне от около 100°C до около 250°C; в других вариантах осуществления - от около 160°C до около 225°C, а в других вариантах осуществления - от около 180°C до около 200°C. В одном или более вариантах осуществления вспененный графит может характеризоваться температурой начала вспенивания по меньшей мере 100°C, в других вариантах осуществления - по меньшей мере 130°C, в других вариантах осуществления - по меньшей мере 160°C, а в других вариантах осуществления - по меньшей мере 180°C. В одном или более вариантах осуществления вспененный графит может характеризоваться температурой начала вспенивания не более 250°C, в других вариантах осуществления - не более 225°C, а в других вариантах осуществления - не более 200°C. Температура начала вспенивания может также взаимозаменяемо называться температурой вспенивания, а также альтернативно называться температурой, при которой начинается вспенивание графита.

Количества вспененного графита

В одном или более вариантах осуществления, независимо от применяемого варианта осуществления, количество вспененного графита, добавляемого или вводимого в базовую смесь, может быть описано со ссылкой на количество битумного вяжущего вещества, присутствующего в базовой смеси. Например, в одном или более вариантах осуществления количество добавляемого вспененного графита составляет по меньшей мере 0,5, в других вариантах осуществления - по меньшей мере 1, в других вариантах осуществления - по меньшей мере 3, а в других вариантах осуществления - по меньшей мере 5 мас. частей вспененного графита на 100 мас. частей битумного вяжущего вещества. В этих или других вариантах осуществления количество добавляемого вспененного графита составляет не более 40, в других вариантах осуществления - не более 30, а в других вариантах осуществления - не более 20 мас. частей вспененного графита на 100 мас. частей битумного вяжущего вещества. В одном или более вариантах осуществления количество добавляемого вспененного графита составляет от около 0,5 до около 40, в других вариантах осуществления - от около 1 до около 30, а в других вариантах осуществления - от около 3 до около 20 мас. частей вспененного графита на 100 мас. частей битумного вяжущего вещества.

Способ получения базовой смеси и конечной композиции

Первый вариант осуществления

Как указано выше, первый вариант осуществления настоящего изобретения включает в себя получение первой битумной композиции (иначе - битумной базовой смеси) при первой температуре, последующее охлаждение базовой смеси до второй температуры, которая ниже первой температуры, и введение вспененного графита в базовую смесь при второй температуре. Эта процедура преимущественно позволяет применять достаточное количество теплоты и энергии для смешивания компонентов базовой смеси в отсутствие вспененного графита. Впоследствии, после охлаждения до температуры, которая не вызовет неблагоприятного вспенивания вспененного графита, можно добавить вспененный графит с образованием конечной расплавленной битумной композиции, которая впоследствии может быть сформована в битумный лист.

Применение одного или более вариантов осуществления изобретения необязательно влияет на формирование базовой смеси и, таким образом, для получения смесей из расплавленного битума, наполнителя и любых других необязательных ингредиентов можно использовать традиционные способы. В этой связи в настоящий документ посредством ссылки включен патент США №5,516,817.

В одном или более вариантах осуществления битумное вяжущее вещество нагревают при перемешивании и/или сдвиговом воздействии до температуры по меньшей мере 150°C, в других вариантах осуществления - по меньшей мере 175°C, в других вариантах осуществления - по меньшей мере 195°C, в других вариантах осуществления - по меньшей мере 205°C, а в других вариантах осуществления - по меньшей мере 215°C. В процессе нагревания или после получения требуемой температуры полимерный модификатор вводят в расплавленный битум, продолжая перемешивание и/или сдвиговое воздействие. Также во время или после достижения требуемой температуры, которая может называться первой температурой, могут быть добавлены другие необязательные ингредиенты, такие как неорганический наполнитель и/или повышающие клейкость смолы. Перемешивание и нагревание композиции при требуемых повышенных температурах (т.е. первой температуре) продолжают до получения требуемой смеси. Например, перемешивание может продолжаться до получения однородной смеси ингредиентов. В одном или более вариантах осуществления базовая смесь перед охлаждением свободна от вспененного графита. В этих или других вариантах осуществления базовая смесь перед охлаждением по существу свободна от вспененного графита, что подразумевает такое или меньшее количество вспененного графита, которое в противном случае могло бы заметно повлиять на композицию или применение изобретения.

В одном или более вариантах осуществления базовую смесь перемешивают при повышенной температуре (например, выше 150 или 175°C) в течение по меньшей мере 5, в других вариантах осуществления - по меньшей мере 10, а в других вариантах осуществления - по меньшей мере 20 минут. В одном или более вариантах осуществления перемешивание при требуемой первой температуре продолжается в течение от около 5 до около 120 или в других вариантах осуществления - в течение от около 10 до около 50 минут.

После требуемого нагрева и перемешивания, которые выполняются на первом этапе, базовую смесь охлаждают, при этом температура, до которой осуществляется охлаждение, может называться второй температурой. Охлаждение базовой смеси может быть достигнуто одним или более способами. Например, базовую смесь можно охлаждать, просто сняв внешние источники тепла и позволив композиции охлаждаться в течение некоторого времени. В других вариантах осуществления к композиции можно применить внешний источник охлаждения, например, в форме водяной охлаждающей рубашки. В других вариантах осуществления в композицию можно добавить материал, способный поглощать тепло из системы (т.е. теплоотвод). В одном или более вариантах осуществления теплоотвод может включать в себя дополнительные ингредиенты того типа, что уже присутствуют в базовой смеси, или он может включать в себя ингредиенты того типа, что еще не присутствуют в базовой смеси. Например, в первом случае в качестве теплоотвода можно добавить дополнительное количество битума. Или, например, в последнем случае может быть включен повышающий клейкость агент или другое масло, которое могло отсутствовать во время формирования базовой смеси.

В некоторых вариантах осуществления базовую смесь охлаждают до температуры менее 215°C, в других вариантах осуществления - менее 205°C, в других вариантах осуществления - менее 195°C, в других вариантах осуществления - менее 185°C, в других вариантах осуществления - менее 175°C, в других вариантах осуществления - менее 165°C, в других вариантах осуществления - менее 155°C, а в других вариантах осуществления - менее 145°C. В этих или других вариантах осуществления температура базовой смеси поддерживается при температуре по меньшей мере 125°C, в других вариантах осуществления - по меньшей мере 140°C, в других вариантах осуществления - по меньшей мере 150°C, в других вариантах осуществления - по меньшей мере 160°C, а в других вариантах осуществления - по меньшей мере 170°C. В одном или более вариантах осуществления базовую смесь охлаждают до температуры от около 125°C до около 215°C, в других вариантах осуществления - от около 140°C до около 205°C, а в других вариантах осуществления - от около 150°C до около 195°C.

Когда в результате охлаждения базовой смеси достигается требуемая вторая температура, в охлажденную композицию вводят вспененный графит. Во время добавления вспененного графита композиция может подвергаться перемешиванию или сдвиговому воздействию.

После этапа охлаждения в расплавленную битумную композицию вводят вспененный графит и перемешивают при температурах менее 200°C, в других вариантах осуществления - менее 190°C, в других вариантах осуществления - менее 185°C, в других вариантах осуществления - менее 175°C, в других вариантах осуществления - менее 165°C, в других вариантах осуществления - менее 155°C, а в других вариантах осуществления - менее 145°C.

Во время продолжения перемешивания после введения вспененного графита в базовую смесь может поддерживаться требуемая температура. Другими словами, эти температуры поддерживаются во время перемешивания и обработки в присутствии вспененного графита. В одном или более вариантах осуществления перемешивание при требуемой второй температуре продолжается в течение по меньшей мере 1, в других вариантах осуществления - по меньшей мере 2, а в других вариантах осуществления - по меньшей мере 3 минут. В одном или более вариантах осуществления перемешивание при требуемой второй температуре продолжается в течение не более 10, в других вариантах осуществления - не более 7, а в других вариантах осуществления - не более 5 минут. В одном или более вариантах осуществления перемешивание при требуемой второй температуре продолжается в течение от около 1 до около 25 или в других вариантах осуществления - от около 2 до около 7 минут. Полученную композицию, которая включает в себя вспененный графит, можно называть конечной расплавленной битумной композицией.

Второй вариант осуществления

Как описано выше, в альтернативном варианте осуществления, который можно применять в сочетании с первым вариантом осуществления, вспененный графит объединяют с материалом-носителем с образованием концентрата. Впоследствии этот концентрат можно добавить к базовой смеси с образованием конечной расплавленной битумной композиции, которая включает в себя вспененный графит. Считается, что наличие носителя преимущественно позволит эффективнее вводить вспененный графит в базовую смесь, что позволит осуществлять введение и перемешивание при более низких температурах и энергиях, что, в свою очередь, приведет к меньшему вспениванию вспененного графита.

Материал-носитель

В одном или более вариантах осуществления материал-носитель, который можно использовать для формирования вспененного графита, представляет собой материал, который легко диспергируется в расплавленном битуме. Эти материалы могут по существу включать в себя маловязкие углеводородные материалы. В одном или более вариантах осуществления эти материалы могут включать в себя углеводородные масла, воски, повышающие клейкость смолы и термопластичные полимеры с низкой молекулярной массой. В других вариантах осуществления эти материалы могут включать в себя битумные материалы, включая битумный материал, применяемый для получения базовой смеси, а также маловязкие битумные материалы.

В тех вариантах осуществления, где в качестве носителя используется углеводородное масло, это масло может характеризоваться вязкостью (мм2/с (сСт) при 40°C) менее 600, в других вариантах осуществления - менее 550, в других вариантах осуществления - менее 475, а в других вариантах осуществления - менее 400. В этих или других вариантах осуществления углеводородное масло может иметь вязкость от около 130 до около 600, в других вариантах осуществления - от около 180 до около 500 или в других вариантах осуществления - от около 250 до около 400. Примеры подходящих масел включают в себя масла, которые описаны в настоящем документе, включая, без ограничений, нафтеновые, парафиновые и ароматические масла.

В тех вариантах осуществления, где в качестве носителя используется воск, этот воск может характеризоваться вязкостью по Брукфильду (сП при 190°C) от около 300 до около 20000, в других вариантах осуществления - от около 500 до около 10000, а в других вариантах осуществления - от около 1000 до около 5000. Примеры подходящего воска включают в себя, без ограничений, аморфные полиолефиновые воски.

В тех вариантах осуществления, где в качестве носителя используется повышающая клейкость смола, эта повышающая клейкость смола может характеризоваться вязкостью по Брукфильду (сП при 190°C) от около 100 до около 1000 или в других вариантах осуществления - от около 200 до около 400. В одном или более вариантах осуществления смола может характеризоваться вязкостью (ASTM D445 при 100°C) от около 10 до около 45000, в других вариантах осуществления - от около 100 до около 30000, а в других вариантах осуществления - от около 1000 до около 10000. В этих или других вариантах осуществления смолы могут характеризоваться плотностью от около 0,8 до около 0,92 г/см3. Подходящие повышающие клейкость смолы включают в себя, без ограничений, смолы, описанные в настоящем документе, такие как углеводородные смолы и полибутеновые масла.

В тех вариантах осуществления, где в качестве носителя используется термопластичный полимер с низкой молекулярной массой, этот полимер может характеризоваться индексом расплава (при 190°C) по меньшей мере 2, в других вариантах осуществления - по меньшей мере 10, а в других вариантах осуществления - по меньшей мере 100. В этих или других вариантах осуществления полимер может иметь индекс расплава от около 2 до около 500, в других вариантах осуществления - от около 5 до около 400 или в других вариантах осуществления - от около 3 до около 300. В одном или более вариантах осуществления эти полимеры могут характеризоваться вязкостью от около 2000 до около 10000 или в других вариантах осуществления - от около 3000 до около 8000 мПа⋅с. Подходящие полимеры включают в себя, без ограничений, этиленвинилацетатные полимеры, этиленметилакрилатные полимеры и т.п.

В тех вариантах осуществления, где в качестве носителя используется маловязкий битум, этот битум может характеризоваться вязкостью (60°C), Па⋅с от около 20 до около 50 или в других вариантах осуществления - от около 25 до около 40. Примеры подходящих битумов включают в себя битумы марок АС-2.5-АС-40.

Примеры подходящих материалов-носителей включают в себя, без ограничений, битум (как традиционный, так и маловязкий битум с другими компонентами, такими как полимер, наполнитель, масло, повышающий клейкость агент и т.д., или без этих компонентов), масло, воск, повышающую клейкость смолу, полимеры с низкой температурой плавления и/или низкой молекулярной массой, эластомеры, блок-сополимеры и т.п., а также смеси двух или более из них.

Как указано выше, комбинация вспененного графита и материала-носителя образует концентрат. В одном или более вариантах осуществления концентрат включает в себя достаточное количество материала-носителя, чтобы покрыть частицы вспененного графита. В одном или более вариантах осуществления концентрат формирует матрицу, в которой диспергирован вспененный графит. В одном или более вариантах осуществления носитель занимает основную объемную долю концентрата. В других вариантах осуществления носитель занимает основную массовую долю концентрата. В одном или более вариантах осуществления массовое отношение материала-носителя к вспененному графиту составляет по меньшей мере 0,5:1, в других вариантах осуществления - по меньшей мере 1:1, а в других вариантах осуществления - по меньшей мере 2:1. В этих или других вариантах осуществления массовое отношение материала-носителя к вспененному графиту составляет от около 0,5:1 до около 6:1, в других вариантах осуществления - от около 1:1 до около 5:1, а в других вариантах осуществления - от около 2:1 до около 4:1.

В одном или более вариантах осуществления, и аналогичным образом в вариантах осуществления, описанных выше, перед введением концентрата базовая смесь может быть охлаждена. Когда в результате охлаждения базовой смеси достигается требуемая вторая температура, в охлажденную композицию вводят концентрат, включающий в себя вспененный графит. Во время добавления концентрата композиция может подвергаться перемешиванию или сдвиговому воздействию. В одном или более вариантах осуществления в базовую смесь вводят концентрат и перемешивают при температурах менее 200°C, в других вариантах осуществления - менее 190°C, в других вариантах осуществления - менее 185°C, в других вариантах осуществления - менее 175°C, в других вариантах осуществления - менее 165°C, в других вариантах осуществления - менее 155°C, а в других вариантах осуществления - менее 145°C.

Во время продолжения перемешивания после введения вспененного графита в базовую смесь может поддерживаться требуемая температура, и в результате формируется конечная расплавленная битумная композиция.

Способ получения листа

Применение одного или более вариантов осуществления изобретения необязательно ограничивается способом, посредством которого изготавливается битумный лист с применением конечной расплавленной битумной композиции. В этой связи битумный лист настоящего изобретения может быть по существу получен с применением традиционных методов формирования битумного листа. Например, в некоторых вариантах осуществления способ может включать в себя пропитывание армирующего полотна конечной расплавленной битумной композицией. Этап пропитывания листа может включать в себя погружение армирующего листа в ванну с конечной расплавленной битумной композицией. В других вариантах осуществления этап пропитывания листа может включать в себя распыление, нанесение валком или иное нанесение конечной расплавленной битумной композиции на армирующий лист. Если армирующий лист не используется, конечный расплавленный битумный материал может наноситься на разделительную бумагу или пленку, а затем формироваться в виде листа, свободного от армирующей ткани.

В приведенном в качестве примера способе представлен армирующий лист, который может быть в форме плоского листа и может быть представлен в форме рулона. В одном или более вариантах осуществления армирующий лист может представлять собой ткань или сетку из листового стекловолокна, как известно в данной области. Подходящие ткани включают в себя те, которые доступные в продаже. Например, стекловолоконные ткани доступны под торговой маркой STYLE™ 930120 (Milliken & Co.; г. Спартанбург, штат Южная Каролина, США) и также доступны в J.P. Stevens (г. Гринвилл, штат Южная Каролина, США). В других вариантах осуществления армирующий лист может представлять собой картон из органических волокон или комбинацию сложного полиэфира и стекловолоконного мата. Подходящие маты из сложного полиэфира доступны в компании Freudenberg & Co., Германия. В одном или более вариантах осуществления устройство для нанесения битумного покрытия может представлять собой резервуар с горячим жидким битумом. В других вариантах осуществления устройство для нанесения битумного покрытия может включать в себя распылительный аппарат для покрытия армирующего листа жидким битумом. В других вариантах осуществления армирующий лист может быть покрыт конечной расплавленной битумной композицией любыми альтернативными способами, известными специалистам в данной области. В одном или более вариантах осуществления армирующий лист протягивают через устройство для нанесения битумного покрытия, которое наносит горячую жидкость (т.е. расплавленный битум) на армирующий лист для получения листа, пропитанного конечной расплавленной битумной композицией.

В некоторых вариантах осуществления на битумный лист после нанесения частиц вспененного графита наносят слой полимера. Например, после одной или более процедур распыления или нанесения частиц вспененного графита на поверхность битумного листа поверх частиц вспененного графита может быть нанесена пленка полимера. В одном или более вариантах осуществления это может упростить последующее каландрирование битумного листа с нанесенными частицами вспененного графита. В других вариантах осуществления слой частиц вспененного графита можно модифицировать путем нанесения разделяющего агента, такого как песок, кремнезем или тальк, поверх частиц вспененного графита. Наличие разделяющих агентов может, как пленка полимера, упростить последующее каландрирование битумного листа.

В одном или более вариантах осуществления битумный лист может протягиваться через охлаждающее устройство для охлаждения горячего битума и создания более стабильной основы для нанесения гранул. В одном или более вариантах осуществления охлаждающее устройство может включать в себя резервуар для воды, через который протягивается битумный лист. В некоторых вариантах осуществления битумный лист может перемещаться по резервуару для воды для охлаждения листа, поддерживая на верхней поверхности более высокую температуру, чем на нижней поверхности. В других вариантах осуществления охлаждающее устройство может включать в себя другие механизмы охлаждения, известные специалистам в данной области.

Промышленное применение

Битумный лист, изготовленный в соответствии со способами настоящего изобретения, можно применять в качестве подстилающего слоя. Например, лист можно использовать в качестве подстилающего слоя в металлической кровельной системе. В одном или более вариантах осуществления металлическая кровельная система может включать в себя настил кровли, необязательный изолирующий слой, подстилающий слой настоящего изобретения и металлические панели, которые также можно называть металлическими облицовочными листами. В других вариантах осуществления битумный лист настоящего изобретения можно использовать в качестве подстилающего слоя в черепичной кровельной системе. В одном или более вариантах осуществления черепичная кровельная система может включать в себя настил кровли, необязательный изолирующий слой, подстилающий слой настоящего изобретения и кровельную черепицу.

В одном или более вариантах осуществления подстилающий слой может быть нанесен непосредственно на настил кровли, а изолирующие плиты могут быть нанесены поверх подстилающего слоя. В других вариантах осуществления подстилающий слой может быть нанесен поверх необязательного изолирующего слоя. В случаях, когда изолирующий слой отсутствует, подстилающий слой может быть нанесен непосредственно на настил.

В других вариантах осуществления битумный лист, изготовленный в соответствии со способами настоящего изобретения, можно применять в качестве защитного листа, который также можно называть материалом. Эти защитные материалы могут включать в себя воздушные барьеры, которые используются для предотвращения или уменьшения протекания кислорода и азота в конструкцию здания и/или за ее пределы. В других вариантах осуществления эти защитные материалы могут включать в себя паровые барьеры, которые используются для предотвращения или уменьшения протекания паров воды в конструкцию здания и/или за ее пределы. В других вариантах осуществления эти защитные материалы могут включать в себя влагонепроницаемые барьеры, которые используются для предотвращения или уменьшения протекания влаги (т.е. воды в жидком состоянии) в конструкцию здания и/или за ее пределы.

В других вариантах осуществления битумный лист, изготовленный в соответствии со способами настоящего изобретения, можно применять в качестве кровельной мембраны. Например, битумный лист можно применять в качестве нижнего листа или верхнего листа в битумной кровельной мембранной системе. В одном или более вариантах осуществления эти битумные мембраны представляют собой модифицированные битумные мембраны типа, известного в данной области. Примеры таких мембран, хотя и без вспененного графита, приведены в патентах США №6,492,439, 6,486,236, 4,835,199, 7,442,270, 7,146,771, 7,070,843, 4,992,315 и 6,924,015, которые включены в настоящий документ посредством ссылки.

Специалистам в данной области будут очевидны разнообразные модификации и вариации, которые не выходят за рамки сущности и объема настоящего изобретения. Предполагается, что настоящее изобретение не ограничивается иллюстрирующими вариантами осуществления, изложенными в настоящем документе.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЧУВСТВИТЕЛЬНЫЕ К ДАВЛЕНИЮ АДГЕЗИВЫ, СОДЕРЖАЩИЕ РАСШИРЯЕМЫЙ ГРАФИТ | 2013 |

|

RU2662536C2 |

| ОГНЕСТОЙКАЯ КРОВЕЛЬНАЯ СИСТЕМА И МЕМБРАННЫЙ КОМПОЗИТ | 2014 |

|

RU2655317C2 |

| ПОЛОТНА С ПОКРЫТИЕМ, ВКЛЮЧАЮЩИМ ВСПЕНЕННЫЙ ГРАФИТ | 2014 |

|

RU2660868C2 |

| МАТЕРИАЛЫ ДЛЯ БИТУМНОГО ДОРОЖНОГО ПОКРЫТИЯ И СПОСОБЫ ИХ ПОЛУЧЕНИЯ | 2012 |

|

RU2612387C2 |

| БИТУМНОЕ ВЯЖУЩЕЕ ДЛЯ ПОРИСТЫХ ДОРОЖНЫХ ПОКРЫТИЙ | 2006 |

|

RU2412965C2 |

| ЛИСТОВЫЕ МАТЕРИАЛЫ НА АСФАЛЬТНОЙ ОСНОВЕ, СОДЕРЖАЩИЕ РАСШИРЯЮЩИЙСЯ ГРАФИТ | 2013 |

|

RU2656504C2 |

| БИТУМНЫЕ КОМПОЗИЦИИ И СПОСОБЫ ИХ ПОЛУЧЕНИЯ | 2019 |

|

RU2769779C1 |

| ОГНЕСТОЙКИЙ ЦЕЛЛЮЛОЗНО-БИТУМНЫЙ КРОВЕЛЬНЫЙ ЛИСТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2612740C2 |

| КОМПОЗИЦИИ ОГНЕСТОЙКИХ ЭПОКСИДНЫХ СМОЛ И ИХ ИСПОЛЬЗОВАНИЕ | 2014 |

|

RU2657298C2 |

| Блок-сополимер для полимерно-битумных вяжущих, полимерно-битумные композиции для дорожного строительства | 2023 |

|

RU2825639C1 |

Изобретение относится к строительству и может быть использовано при изготовлении водонепроницаемых мембран для кровель. Сначала получают базовую смесь путем объединения битумного вяжущего вещества и полимерного модификатора при первой температуре, составляющей от около 150 до около 260°C. Базовая смесь может включать повышающую клейкость смолу, битумное вяжущее вещество и неорганический наполнитель. Полученную базовую смесь охлаждают до второй температуры, которая ниже первой и составляет от около 120 до около 200°C. Затем в охлаждённую базовую смесь добавляют вспененный графит. Из полученной таким образом битумной композиции изготавливают лист. Изобретение позволяет получить битумный лист со вспененным графитом, диспергированным в одном или более битумных компонентах, при этом предотвращается образование закоксованного слоя. 2 н. и 13 з.п. ф-лы, 1 ил.

1. Способ изготовления битумного листа со вспененным графитом, диспергированным в одном или более его битумных компонентах, включающий:

(i) получение базовой смеси путем объединения битумного вяжущего вещества и полимерного модификатора при первой температуре;

(ii) охлаждение базовой смеси до второй температуры, причем вторая температура ниже первой температуры;

(iii) добавление в базовую смесь вспененного графита после упомянутого этапа охлаждения с формированием таким образом битумной композиции, включающей в себя вспененный графит; и

(iv) изготовление листа с использованием битумной композиции, включающей в себя вспененный графит.

2. Способ по п. 1, в котором упомянутый этап получения базовой смеси включает в себя объединение повышающей клейкость смолы с битумным вяжущим веществом и полимерным модификатором.

3. Способ по п. 1 или 2, в котором упомянутый этап получения базовой смеси включает в себя объединение неорганического наполнителя с битумным вяжущим веществом и полимерным модификатором.

4. Способ по п. 1 или 2, в котором базовая смесь включает в себя по меньшей мере 0,5 мас. ч. неорганического наполнителя на 100 мас. ч. битумного вяжущего вещества.

5. Способ по п. 1 или 2, в котором базовая смесь включает в себя по меньшей мере 1 мас. ч. полимерного модификатора на 100 мас. ч. битумного вяжущего вещества.

6. Способ по п. 1 или 2, в котором упомянутая первая температура составляет от около 150 до около 260°C.

7. Способ по п. 1 или 2, в котором упомянутая вторая температура составляет от около 120 до около 200°C.

8. Способ по п. 1 или 2, в котором упомянутый этап добавления вспененного графита включает в себя добавление концентрата, включающего вспененный графит.

9. Способ по п. 1 или 2, в котором концентрат включает в себя вспененный графит и носитель и в котором массовое соотношение носителя и вспененного графита составляет от около 0,5:1 до около 6:1.

10. Способ введения вспененного графита в расплавленную битумную композицию для изготовления расплавленной битумной композиции с диспергированным в ней вспененным графитом, включающий:

(i) нагревание битумного вяжущего вещества до температуры по меньшей мере 180°C;

(ii) добавление к битумному вяжущему веществу одной или более составляющих, выбранных из группы, состоящей из неорганического наполнителя, полимерного модификатора и повышающей клейкость смолы, с образованием базовой смеси;

(iii) перемешивание базовой смеси при температуре по меньшей мере 180°C;

(iv) охлаждение базовой смеси до температуры не более 180°C и

(v) добавление вспененного графита в базовую смесь при температуре не более 180°C.

11. Способ по п. 10, в котором упомянутый этап нагревания битумного вяжущего вещества включает в себя нагревание до температуры по меньшей мере 190°C.

12. Способ по п. 10, в котором упомянутый этап перемешивания базовой смеси осуществляется при температуре не более 170°C.

13. Способ по п. 10, в котором упомянутый этап добавления вспененного графита в базовую смесь осуществляется при температуре не более 170°C.

14. Способ по п. 10, в котором упомянутый этап добавления вспененного графита включает в себя добавление концентрата, включающего в себя вспененный графит.

15. Способ по п. 10, в котором концентрат включает в себя вспененный графит и носитель и в котором массовое соотношение носителя и вспененного графита составляет от около 0,5:1 до около 1:1.

| МНОГОСЛОЙНЫЙ БИТУМНО-ПОЛИМЕРНЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2011 |

|

RU2460834C1 |

| Станок для пробивки дыр в статистических карточках | 1928 |

|

SU13465A1 |

| US 3574644 A, 13.04.1971 | |||

| МАСТИКА БИТУМНО-ПОЛИМЕРНАЯ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2004 |

|

RU2299227C2 |

| US 5516817 A, 14.05.1996. | |||

Авторы

Даты

2018-12-14—Публикация

2014-07-21—Подача