Изобретение относится к области добычи нефти, в частности, к повышению нефтеотдачи из продуктивных пластов, имеющих температуру от 20° до 160°С.

Известен способ обработки призабойной зоны нефтеносного пласта парогазовой смесью водорода и воды, образующихся при взаимодействии металлического магния с 15-20%-й соляной кислотой.(И.Т Мищенко. Скважинная добыча нефти. «Нефть и Газ. 2007 г» УДК 622.276.5 стр. 253-256)

Этот способ оказался недостаточно эффективным, так как в процессе прокачки холодного 25-20%-го раствора соляной кислоты через слой магния температура реакционной зоны, предварительно нагретой до 180-200° быстро снижается до 100 и даже до 70-60°С.

Известен способ использование бинарных смесей нитрата аммония и нитрита натрия для повышения температуры нефтеносного пласта до 190-200°С при давлении до 220 атм. оказалось эффективным на тех пластах, температура которых относительно низкая, не выше 30°-40°С. Основной причиной такого ограничения является составов на основе бинарных смесей нитрата аммония и нитрита натрия, у которого является относительно низкая температура начала интенсивного разложения 50-60°С нитрита аммония.

В то же время в различных нефтегазоносных регионах имеются нефтеносные пласты с температурой выше 80-100°С. Использование бинарных смесей в таких скважинах невозможно из-за повышенной опасности спонтанного, неуправляемого разложения этих смесей. (Патент РФ 2525386.).

Наиболее близким к предлагаемому изобретению является способ совместной закачки смеси гранулированного магния с нитратом аммония (SU 640023). Данный способ принят за прототип.

В этом способе смесь аммиачную селитру и гранулированный магний или его опилки в жидкости на углеводородной основе и подают в пласт. Затем в пласт закачивают соляную кислоту.

Основным недостатком такого способа генерирования тепла и газов является высокая опасность, так как смесь безводного нитрата аммония, магния и углеводородов представляет собой взрывчатое вещество.

Экспериментальная проверка на стендовой установке с использованием смесей нитрата аммония, нитрита натрия, машинного масла (углеводорода) и пропанта показала, что при подаче 18% соляной кислоты в такую смесь произошел сильный взрыв, разрушивший реактор.

Вторая опасность использования режимов, рекомендованных в прототипе, состоит в возможности образования газообразных взрывчатых смесей типа «гремучий газ". Это обусловлено тем, что при подаче соляной кислоты в смесь магния и селитры наиболее быстрой реакцией является образовании водорода, который при смешении с кислородом воздуха или с такими высокоактивными окислителями как моно- или диоксид азота образуют взрывоопасные смеси способные прорваться на поверхность и совершить разрушительные воздействия.

Существенным недостатком прототипа является сложность закачивания в пласт суспензии селитры, магния и углеводородов, так как ни селитра, ни магний в углеводородах не растворимы. Поэтому жидкая углеводородная фаза легко сепарируется в призабойной зоне скважины, соответственно равномерный прогрев пласта на удаленную его зону в таких условиях невозможен.

Эти принципиальные недостатки прототипа устраняются в предлагаемом изобретении.

Задачей изобретения является - создание эффективного и безопасного способа термокислотной обработки призабойной зоны нефтегазодобывающей скважины с регулируемой скоростью нейтрализации кислоты.

Указанная задача достигается тем, что предлагается способ термокислотной обработки нефтегазоносных пластов, имеющих температуру 20-160°С, характеризующийся тем, что в зону реагирования в контейнере на насосно-компрессорных трубах НКТ спускают металлический магний или алюминий, или цинк в виде стержней диаметром 30-35 мм и длиной до 1000 мм или в виде гранул, затем закачивают нитрат аммония в виде гомогенного 50-70%-ного водного раствора, продавливают раствор нитрата аммония водой или нефтью в продуктивный пласт, затем закачивают 15-20%-ую соляную кислоту в количестве 110-120 частей на одну часть магния или алюминия, или цинка, продавку раствора нитрата аммония в продуктивный пласт осуществляют для удаления друг от друга на расстояние 4-15 метров реакционных зон - зоны образования водорода взаимодействием магния или алюминия, или цинка с соляной кислотой и зоны восстановления нитрата аммония до нитрита аммония и одновременного разложения образующегося нитрита аммония на азот и воду.

И способ термокислотной обработки нефтегазоносных пластов, имеющий температуру 20-160°С, характеризующийся тем, что закачивают в скважину водный гель-раствор нитрата аммония с полиакриламидом с одновременным вводом в него расчетного количества порошка магния или алюминия, или цинка, продавливают раствор нитрата аммония водой или нефтью, затем закачивают 15-20%-ую соляную кислоту в количестве 110-120 частей на одну часть магния или алюминия, или цинка, продавку раствора нитрата аммония в продуктивный пласт осуществляют для удаления друг от друга на расстояние 4-15 метров реакционных зон - зоны образования водорода взаимодействием магния или алюминия, или цинка с соляной кислотой и зоны восстановления нитрата аммония до нитрита аммония и одновременного разложения образующегося нитрита аммония на азот и воду.

В способе термокислотной обработки нефтегазоносных пластов, имеющих повышенную температуру 20-160°С, в призабойной зоне скважины размещается в контейнере металлический магний или алюминий, или цинк и по насосно-компрессорным трубам производится последовательная прокачка через него водных растворов нитрата аммония и соляной кислоты. Последовательность такой закачки растворов исключает образования взрывоопасных смесей газообразного водорода с кислородом воздуха или с другими высокоактивными окислителями такими, как моно- или диоксид азота. В предлагаемом способе реакционные зоны образования водорода при взаимодействии металлического магния или алюминия, или цинка с раствором соляной кислоты и зона восстановления нитрата аммония до нитрита аммония и одновременного разложения образующегося нитрита аммония на азот и воду осуществляется в зонах, удаленных одна от другой на расстояние 4-15 метров.

Первоначально в зону реагирования в контейнере на НКТ спускают металлический магний или алюминий, или цинк, в виде стержней диаметром 30-35 мм и длиной до 1000 мм или в виде крупных гранул

После установки на устье скважины фонтанной арматуры в скважину последовательно закачивают нитрат аммония, в виде гомогенного 50-70%-ного водного раствора в объеме, достаточном для протекания реакции и продавливают его в удаленную зону пласта. При этом для разделения реакционных зон продавливают раствор нитрата аммония водой или нефтью. Для получения водорода используют 15-20%-ую соляную кислоту в количестве 110-120 частей на одну часть магния или цинка, или алюминия.

Согласно предлагаемому способу исключается образование взрывоопасных смесей на забое скважины в зоне размещения магния или алюминия, или цинка. Образования водорода на забое скважины происходит при контакте раствора соляной кислоты с магнием или с алюминием, или с цинком после того, как водный раствор нитрата аммония был удален из зоны реакции в продуктивный пласт, а реакция восстановления нитрата аммония до нитрита аммония происходит, когда образованный водород вместе с раствором соляной кислоты при прокачке проникает в призабойную удаленную зону пласта и смешивается там с раствором нитрата аммония.

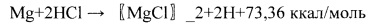

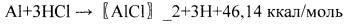

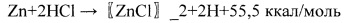

Реакции образования водорода в призабойной зоне взаимодействием соляной кислоты с магнием или алюминием, или цинком описываются следующими уравнениями:

Восстановление нитрата аммония в нитрит аммония происходит в зоне удаленной от призабойной зоны на расстоянии 4-15 метров и описывается следующим уравнением:

NH4NO3+2Н→H2O+NH4NO2

Образовавшийся нитрит аммония в этой удаленной зоне очень быстро разлагается на азот и воду:

NH4NO2→2H2O+N2+75,1 ккал/моль

Водород, образовавшийся в призабойной зоне, в результате реакции с нитратом аммония в удаленной зоне образует инертный газ - азот, не способный образовывать взрывоопасные смеси с кислородом воздуха. Благодаря этому процесс термокислотной обработки становится безопасным.

Реакции восстановления нитрата аммония и разложение нитрита аммония катализируется кислотами. Хлористый водород является очень активным катализатором. В зону пласта, пропитанного водным раствором нитрата аммония, поступает паровоздушная смесь, состоящая из атомарного водорода, молекулярного водорода паров воды и паров хлористого водорода. Хлористый водород, переносимый парами воды из зоны образования водорода в зону водного раствора нитрата аммония, выполняет функцию катализатора восстановления и катализатора разложения нитрита аммония.

Водород, образовавшийся в реакции соляной кислоты с магнием или с алюминием, или с цинком в момент образования находится в атомарном состоянии, которое отличается повышенной проницаемостью в самые тонкие поры и трещины пласта. Благодаря этому полнота использования энергетического потенциала реагентов существенно увеличивается.

Разделение зон образования водорода и зоны образования и разложения нитрита аммония обеспечивают продавливанием 50-70%-ного водного раствора нитрата аммония углеводородами или водой в удаленную зону пласта, который может иметь любую температуру в диапазоне 20°-160°С.

Высокая скорость разложения нитрита аммония в присутствии хлористого водорода не позволяет накапливаться атомарному и молекулярному водороду в растворе нитрата аммония и создавать взрывоопасную концентрацию.

Соотношение между магнием или цинком, или алюминием и соляной кислотой, рекомендованное нами составляет 110-120 массовых частей на одну массовую часть металла. С учетом концентрации соляной кислоты это соответствует 10-12 кратному избытку от теоретически необходимого. Избыток соляной кислоты выполняет функцию растворения карбонатных отложений в порах и трещинах пласта.

Принимая во внимание, что реакции соляной кислоты с металлами происходят на границе раздела фаз жидкость-твердая, большое значение будет иметь площадь поверхности металла. Рекомендуется использовать стержни металлов диаметром 30-35 мм и длиной до 1000 мм или крупные гранулы.

Предлагается способ термокислотной обработки нефтегазоносных пластов, имеющих повышенную температуру от 20 до 160°С, с применением магния или алюминия, или цинк в виде порошка. Подача порошка в призабойную зону пласта производится путем закачки водного гель-раствора нитрата аммония с полиакриламидом с одновременным вводом в него расчетного количества порошка магния или алюминия, или цинка, затем продавливают раствор нитрата аммония водой или нефтью, и закачивают соляную кислоту.

В случае применения магния или алюминия, или цинка в виде порошка, подача порошка в призабойную зону пласта производится путем смешивания загущенного полиакриламидном раствора нитрата аммония через эжектор и прокачку заготовленной смеси в призабойную зону скважины.

Использование мелких порошков металлов магния или алюминия, или цинка, может сопровождаться слишком высокой скоростью газообразования. В свою очередь такая ситуация может привести к прорыву водорода на поверхность и создать взрывоопасную ситуацию. Для предотвращения опасной ситуации и образования негативной среды предлагается водный раствор нитрата аммония загелировать полиакриламидом и при подаче загелированного раствора в пласт по насосно-компрессорным трубам, на потоке вводить в него через электронное устройство эжектор порошок металлов магния или алюминия, или цинка. После чего произвести продавку раствора нитрата натрия водой или нефтью в пласт с последующей закачкой 15-20% раствора соляной кислоты, в количестве 110-120 частей на одну часть магния или алюминия, или цинка.

Продавку раствора нитрата аммония в продуктивный пласт осуществляют для удаления друг от друга на расстояние 4-15 метров реакционных зон - зоны образования водорода взаимодействием магния или алюминия, или цинка с соляной кислотой и зоны восстановления нитрата аммония до нитрита аммония и одновременного разложения образующегося нитрита аммония на азот и воду.

Осуществление предлагаемых способов рассмотрим на примерах.

Пример 1

Планируется проведения термокислотного воздействия на пласт в скважине глубиной 2500 метров, имеющая интервал перфорации мощностью 20 метров. В скважину спущены НКТ 73 мм на глубину 2470 м.

Объем НКТ 7460 литров.

Для проведения запланированных работ требуется:

Раствор нитрата аммония с плотностью 1,25 г/см3 в объеме 8 м3.

Водный раствор 16% солянойкислотывобъеме 15 м3.

Учитывая, что плотность водного раствора нитратааммония -1250 кг/м3, вес ГОС равен

1250 * 8,0 м3 = 10000 кг.

Для приготовления 8 м3 раствора нитрата аммония с концентрацией 55,5% и температурой Т = 20°С потребуется:

Порядок проведения работ:

- Собрать контейнер (фильтр) из НКТ 2 1/2" и заполняют его расчетным количеством магнием или алюминием, или цинком.

- Спускают контейнер с металлом на НКТ 2 1/2" на глубину 2470 м;

- Пакер устанавливают на глубине 2300 м;

- Заготавливают рабочие растворы по рецептуре, указанной выше;

- Закачивают в скважину на поглощение 8 м3 заготовленного раствора;

- Закачивают разделительную порцию воды в объеме 2 м3

- Закачивают водный раствор соляной кислоты 16%-ной в объеме 15 м3 и продавливают водой в пласт в объеме 15 м3.

- Оставляют скважину на реагирование в течении 5 часов;

- Фиксируют устьевые давления во время закачки и реагирования;

- После завершения реагирования производят сброс устьевого давления, поднимают НКТ и спускают оборудование для извлечения нефти.

Пример 2.

Планируется проведение термокислотного воздействия пласта в скважине глубиной 2500 метров, имеющая интервал перфорации мощностью 20 метров. В скважину спущены НКТ 73 мм на глубину 2470 м.

Объем НКТ 7460 литров.

Для проведения запланированных работ требуется:

Водный раствор нитрата аммония с полиакриламидном плотностью 1,30 г/см3 (температура раствора Т° = 20°С) - 8 м3.

Водный раствор 15% соляной кислоты в объеме 15 м3.

Учитывая, что плотность раствора - 1300 кг/м3, вес ГОС равен

1300 * 8,0 = 10400 кг;

Для приготовления 8 м3 водного гель-раствора нитрата аммония с полиакриламидном с концентрацией 64,8% потребуется:

Порядок проведения работ:

- Спускают НКТ 2,5 " с воронкой на глубину 2470 м;

- Пакер устанавливают на глубине 2370 м.;

- Заготавливают рабочие растворы по рецептуре, указанной выше;

- Закачивают в скважину 8 м3 заготовленного водного раствора нитрата аммония. Закачку раствора нитрата аммония производят с одновременным вводом в него расчетного количества порошка магния или алюминия, или цинка.

- Закачивают разделительную порцию воды в объеме 5 м3;

- Закачивают водный раствор соляной кислоты (15%) в объеме 15 м3 и продавливают водой в пласт в объеме 15 м3.

- Оставляют скважину на реагирование в течении 5 часов;

- Фиксируют устьевые давления во время закачки и реагирования;

- После завершения реагирования производят сброс устьевого давления, поднимают НКТ и спускают оборудование для извлечения нефти.

Таким образом, появляется возможность безопасной работы на пластах с очень широким диапазоном температур, обусловленная высокой стабильностью водных растворов нитрата аммония в температурной области до 200°С. Это принципиальное преимущество предлагаемых способов перед всеми известными способами.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМОКИСЛОТНОЙ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ ПЛАСТА | 2021 |

|

RU2752299C1 |

| Термогазохимический состав и способ его применения при обработке призабойной и удаленной зоны продуктивного пласта (варианты) | 2022 |

|

RU2803463C1 |

| СПОСОБ ТЕРМОХИМИЧЕСКОЙ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ ПЛАСТА | 1992 |

|

RU2030568C1 |

| Способ обработки призабойной и удаленной зон нефтегазоносного пласта | 2023 |

|

RU2813270C1 |

| Способ добычи высоковязкой нефти с внутрискважинной тепловой активацией бинарного раствора | 2023 |

|

RU2812983C1 |

| Способ добычи высоковязкой нефти с внутрискважинной тепловой активацией бинарного раствора | 2023 |

|

RU2812996C1 |

| ЭНЕРГОГАЗООБРАЗУЮЩИЙ СОСТАВ И ТЕХНОЛОГИЯ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ ПРОДУКТИВНОГО ПЛАСТА | 2014 |

|

RU2615543C2 |

| Способ добычи высоковязкой нефти с внутрискважинной тепловой активацией бинарного раствора | 2023 |

|

RU2812385C1 |

| Способ добычи высоковязкой нефти с внутрискважинной тепловой активацией бинарного раствора | 2023 |

|

RU2812985C1 |

| Способ термокислотной обработки призабойной зоны пласта | 1988 |

|

SU1668645A1 |

Группа изобретений относится к области добычи нефти. Технический результат – повышение эффективности и безопасности способа термокислотной обработки призабойной зоны, регулирование скорости нейтрализации кислоты. Способ термокислотной обработки нефтегазоносных пластов, имеющих температуру 20-160°С, по первому варианту характеризуется тем, что в зону реагирования в контейнере на насосно-компрессорных трубах НКТ спускают металлический магний или алюминий, или цинк в виде стержней диаметром 30-35 мм и длиной до 1000 мм или в виде гранул, затем закачивают нитрат аммония в виде гомогенного 50-70%-ного водного раствора, продавливают раствор нитрата аммония водой или нефтью в продуктивный пласт, затем закачивают 15-20%-ную соляную кислоту в количестве 110-120 частей на одну часть магния или алюминия, или цинка, продавку раствора нитрата аммония в продуктивный пласт осуществляют для удаления друг от друга на расстояние 4-15 м реакционных зон - зоны образования водорода взаимодействием магния или алюминия, или цинка с соляной кислотой и зоны восстановления нитрата аммония до нитрита аммония и одновременного разложения образующегося нитрита аммония на азот и воду. Способ по второму варианту характеризуется тем, что закачивают в скважину водный гель-раствор нитрата аммония с полиакриламидом с одновременным вводом в него расчетного количества порошка магния или алюминия, или цинка, продавливают раствор нитрата аммония водой или нефтью, затем закачивают 15-20%-ную соляную кислоту в количестве 110-120 частей на одну часть магния или алюминия, или цинка, продавку раствора нитрата аммония в продуктивный пласт осуществляют для удаления друг от друга на расстояние 4-15 м реакционных зон - зоны образования водорода взаимодействием магния или алюминия, или цинка с соляной кислотой и зоны восстановления нитрата аммония до нитрита аммония и одновременного разложения образующегося нитрита аммония на азот и воду. 2 н.п. ф-лы, 2 пр.

1. Способ термокислотной обработки нефтегазоносных пластов, имеющих температуру 20-160°С, характеризующийся тем, что в зону реагирования в контейнере на насосно-компрессорных трубах НКТ спускают металлический магний или алюминий, или цинк в виде стержней диаметром 30-35 мм и длиной до 1000 мм или в виде гранул, затем закачивают нитрат аммония в виде гомогенного 50-70%-ного водного раствора, продавливают раствор нитрата аммония водой или нефтью в продуктивный пласт, затем закачивают 15-20%-ную соляную кислоту в количестве 110-120 частей на одну часть магния или алюминия, или цинка, продавку раствора нитрата аммония в продуктивный пласт осуществляют для удаления друг от друга на расстояние 4-15 м реакционных зон - зоны образования водорода взаимодействием магния или алюминия, или цинка с соляной кислотой и зоны восстановления нитрата аммония до нитрита аммония и одновременного разложения образующегося нитрита аммония на азот и воду.

2. Способ термокислотной обработки нефтегазоносных пластов, имеющих температуру 20-160°С, характеризующийся тем, что закачивают в скважину водный гель-раствор нитрата аммония с полиакриламидом с одновременным вводом в него расчетного количества порошка магния или алюминия, или цинка, продавливают раствор нитрата аммония водой или нефтью, затем закачивают 15-20%-ную соляную кислоту в количестве 110-120 частей на одну часть магния или алюминия, или цинка, продавку раствора нитрата аммония в продуктивный пласт осуществляют для удаления друг от друга на расстояние 4-15 м реакционных зон - зоны образования водорода взаимодействием магния или алюминия, или цинка с соляной кислотой и зоны восстановления нитрата аммония до нитрита аммония и одновременного разложения образующегося нитрита аммония на азот и воду.

| Способ термохимической обработки призабойной зоны пласта | 1977 |

|

SU640023A1 |

| ТЕРМОГАЗОХИМИЧЕСКИЙ СОСТАВ И СПОСОБ ПРИМЕНЕНИЯ ДЛЯ ОБРАБОТКИ ПРИЗАБОЙНОЙ И УДАЛЕННОЙ ЗОНЫ ПРОДУКТИВНОГО ПЛАСТА | 2012 |

|

RU2525386C2 |

| СПОСОБ ТЕРМОХИМИЧЕСКОЙ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ ПЛАСТА | 1997 |

|

RU2126084C1 |

| Способ и устройство для термохимической обработки продуктивного пласта | 2002 |

|

RU2224103C1 |

| СПОСОБ ТЕРМОХИМИЧЕСКОЙ ОБРАБОТКИ НЕФТЯНОГО ПЛАСТА | 2009 |

|

RU2401941C1 |

| Способ защиты переносных электрических установок от опасностей, связанных с заземлением одной из фаз | 1924 |

|

SU2014A1 |

Авторы

Даты

2018-12-20—Публикация

2017-12-25—Подача