Изобретение относится к нефтегазодобывающей промышленности, в частности к способам воздействия на призабойную и удаленную зоны продуктивного пласта, и может быть использовано для повышения проницаемости призабойной зоны, увеличения дебита скважины и повышения нефтеотдачи продуктивного пласта при добыче нефти и газа.

Известен способ обработки призабойной зоны пласта с использованием технологий термокислотной и термогазохимической обработки призабойной зоны пласта. Основа существующих технологий - использование тепловой энергии, которая образуется при взаимодействии водных растворов соляной кислоты с металлическим магнием (И.Т. Мищенко. Скважинная добыча нефти. «Нефть и Газ. 2007 г.» УДК 622.276.5, стр. 253-256).

Эта реакция протекает с выделением тепловой энергии, которая нагревает раствор кислоты и пласт, расплавляет парафиновые и смолистые отложения. Оставшийся кислотный раствор после взаимодействия с магнием растворяет очищенную от отложений породу, увеличивая размеры каналов и трещин, по которым продукция поступает в скважину.

Этот способ имеет ряд существенных недостатков. Прежде всего недостаточная температура для отмывания парафино-смолистых отложений, снижение активности кислотного раствора, необходимой для увеличения каналов и трещин в породе. Процесс снижения концентрации кислоты, а следовательно, и эффективность ее работы зависит от температуры пласта, первоначальной концентрации кислотного раствора, производительности насосных агрегатов, закачивающих кислотный раствор в пласт.

Известен способ термохимической обработки призабойной зоны пласта путем закачки в продуктивную зону суспензии гранулированного магния и аммиачной селитры в жидкости на углеводородной основе с последующей закачкой в пласт раствора соляной кислоты. При этом соляная кислота, взаимодействуя с магнием, повышает температуру кислоты и инициирует разложение аммиачной селитры. (А.с. 640023, МПК2 Е21В 43/24).

Недостатками данного способа при взаимодействии магния с соляной кислотой являются: снижение концентрации соляной кислоты в растворе при ее активном взаимодействии с магнием; разложение аммиачной селитры требует создания высокой температуры (200-250°С), следовательно, для повышения температура тратится большое количество кислоты. Кроме этого, гранулированный магний, помещенный в углеводородную основу (суспензия), в дополнении к окисной пленке создает углеводородную пленку и комплексный раствор аммиачной селитры и соляной кислоты слабо реагирует с гранулированным магнием и не образует высокотемпературную реакцию. Для создания активной высокотемпературной реакции в суспензию требуется вводить дополнительные реагенту, которые снимают проблемы окисной и углеводородной пленки.

Кроме этого недостатками данных способов являются высокая коррозионная агрессивность соляной кислоты и введенных реагентов по отношению к нефтепромысловому оборудованию и возможность взрывной реакции смеси углеводородных газов водорода и кислорода на последней стадии, что может отрицательно сказаться на состоянии цементного кольца и самой эксплуатационной колонны в интервале обработки.

Известен способ обработки призабойной зоны пласта, где при гидроразрыве пласта (ГРП) в обрабатываемую зону закачивают смесь гранулированного магния и проппанта жидкостями на углеводородной или водной основе, а затем в обрабатываемую зону пласта закачивают горюче-окислительный состав (ГОС) с последующей закачкой кислотного раствора (патент РФ №2440490).

Реакция окисления предложенной рецептуры ГОС является взрывобезопасной, а сам процесс разложения протекает достаточно медленно - от 30 секунд до 20 минут. Это позволяет исключить взрывное воздействие на скважину (на колонну и цементное кольцо) и, в то же время, образовавшиеся газы и пары воды создают в призабойной зоне, на удалении 5-10 метров от забоя скважины, давление 500-600 атмосфер, которое необходимо для образования вторичной сети трещин вокруг зоны протекания реакции окисления ГОС. Этот патент принят нами за прототип.

Предложенная в выбранном прототипе технология последовательного воздействия - гидроразрыв пласта, закачка в образовавшуюся трещину смеси магния с проппантом и последующая закачка ГОС и кислотного состава ограничена призабойной зоной воздействия и не затрагивает удаленную, менее дренируемую и наиболее продуктивную зону нефтегазоносного пласта.

Задачей изобретения является повышение эффективности существующих способов обработки призабойной и удаленной зон пласта, для повышения конечной нефтеотдачи продуктивного пласта и увеличения дебита нефтяных скважин, в том числе и высоковязких, парафино-смолистых нефтей.

Указанная задача достигается тем, что в предлагаемом способе обработки призабойной и удаленной зон нефтегазоносного пласта, включающем проведение гидроразрыва пласта и закачку в пласт песконесущей жидкости на водной или углеводородной основе с гранулированным магнием и пропантом, последующую закачку водного раствора соляной кислоты, согласно изобретению, проводят гидроразрыв пласта, в образованную трещину закачивают песконесущую жидкость на водной или углеводородной основе - водный гель или обратную углеводородную микроэмульсию - с проппантом, содержащую в качестве гранулированного магния окатыши магния с размером зерен до 1 мм, и дополнительно при использовании водного геля - гранулированные аммиачную селитру и карбамид, при использовании обратной углеводородной микроэмульсии - гранулированную аммиачную селитру, чередуют с закачкой песконесущей жидкости только с проппантом во избежание высоких устьевых давлений на скважине, формируя термогазогенерирующие порции - термогазогенерирующие закладки в количестве 2-3 на удаленном от скважины конце трещины и на половине длины трещины, после завершения установки последней термогазогенерирующей закладки на удалении 5-10 метров от забоя скважины в трещину закачивают песконесущую жидкость только с проппантом, затем проводят технологическую выдержку 8-10 часов для смыкания трещины, после чего в скважину закачивают 12-15% водный раствор соляной кислоты с инициатором - сульфат меди CuSO4 или хлорным железом FrCl3, который запускает процесс термогазохичимической реакции в ограниченном объеме породы, создавая условия для образования вторичной трещиноватости, прогрев зоны реакции и удаления парафин-смолистых отложений при последующем освоении скважины.

И способе обработки призабойной и удаленной зон нефтегазоносного пласта, включающем гидроразрыв пласта, размещение в пласте гранулированного магния и проппанта, последующую закачку водного раствора соляной кислоты, согласно изобретению проводят гидроразрыв пласта, производят закладку порции проппанта с магнием в удаленную от скважины зону трещины, затем закачивают в пласт в объеме, достаточном для заполнения всего объема раскрытой и зафиксированной трещины, термогазогенерирующий состав - водный раствор аммиачной селитры и карбамида или обратную эмульсию на основе водного раствора аммиачной селитры и нефти, после чего закачивают 12-15% водный раствор соляной кислоты с инициатором - сульфат меди CuSO4 или хлорным железом FrCl3, который запускает процесс термогазохичимической реакции по всей длине трещины, создавая условия для образования вторичной трещиноватости, прогрев зоны реакции и удаления парафин-смолистых отложений при последующем освоении скважины.

В нефтедобыче технология гидравлического разрыва пласта ГРП, в которой под большим давлением и при высоком расходе вязкоупругой жидкости (песконосителе) в продуктивный пласт закачивается песконесущая жидкость на водной или углеводородной основе с включением в нее расклинивающего агента (песок, проппант и прочие) который не позволяет образовавшейся при ГРП трещине сомкнуться. Размеры и длина трещины зависят от геологии региона, применяемых жидкостей разрыва, расклинивающего агента и мощности технического оборудования. Но создаваемая трещина не всегда может обеспечить ожидаемую продуктивность скважины, поскольку создает однонаправленную трещину, не затрагивая матрицу продуктивного пласта, в которой межпортовая связь не является доставочной высокой для обеспечения полного дренирования залегающих углеводородов - нефть, газ, ШФЛУ и не обеспечивает высокую продуктивность скважин.

Предлагается способ обработки призабойной и удаленной зон нефтегазоносного пласта, при котором для создания вторичной трещиноватости по всей периферии трещины ГРП, определяют раскрытый объем трещины ГРП и формируют термогазогенерирующие порции – закладки - в количестве от 1 до 5 и более на удаленном участке, равномерно размещая их по всей длине трещины, и тем самым обеспечивают в ограниченном объеме породы термогазохимическое воздействие. Во избежание высоких устьевых давлений в скважине, последняя термогазохимическая закладка, при завершении ГРП, выполнена на удалении 5-10 м от забоя скважины и процесс заканчивают закачкой песконесущей жидкости только с проппантом. Проводят технологическую выдержку 8-10 часов для смыкания трещин, затем в скважину закачивают водный раствор 12-15% соляной кислоты с инициатором - сульфат меди CuSO4 или хлорное железо FrCl3 или другие, который запускает процесс термогазохичимической реакции, создавая условия для образования вторичной трещиноватости, прогрева зоны реакции и удаления парафин-смолистых отложений при последующем освоении скважины.

В песконесущую жидкость - водный гель или углеводородные составы - подают сухие реагенты: окатыши реактивных металлов ОРМ - Mg, Zn, Al, Cu - аммиачная селитра и карбамид, при использовании песконесущей жидкости на водной основе. Карбамид исключают из состава при использовании песконесущей жидкости на углеводородной основе. При использовании сухих веществ в ГРП термогазохимическая реакции происходит в ограниченном объеме породы.

В предложенном варианте способа обработки призабойной и удаленной зон нефтегазоносного пласта получают разветвленную систему вторичных трещин, что создает условия для дренирования удаленных, малопроницаемых зон в продуктивной толще пласта.

Также в предложенном изобретении предлагается вариант способа обработки призабойной и удаленной зон нефтегазоносного пласта, при котором производят закладку порции прппанта с магнием в удаленную зону трещины и закачивают в пласт термогенерирующий раствор в виде водного раствора аммиачной селитры, карбамида или без карбамида при использовании обратной эмульсии на основе водного раствора аммиачной селитры и нефти, затем закачивают водный раствор 12-15% соляной кислоты с инициатором, который запускает процесс термогазохичимической реакции по всей длине трещины, создавая условия для образования вторичной трещиноватости, прогрев зоны реакции и удаления парафин-смолистых отложений при последующем освоении скважины. В качестве инициатора так же используется сульфат меди CuSO4, или хлорное железо FrCl3.

При указанном варианте изобретения создается трещиноватость и прогрев породы по всей длине трещины ГРП, при котором перед активацией закладок кислотным раствором с инициатором, производят закачку водного раствора аммиачной селитры в объеме, достаточном для заполнения всего объема раскрытой и зафиксированной проппантом трещины.

В качестве песконесущих жидкостей могут применяться два вида жидкостей:

- комплексные водные растворы, приготовленные по технологии жидкостей ГРП российских производителей.

- комплексная углеводородная эмульсия на основе водного раствора аммиачной селитры и других структурируемых и инициирующих добавок.

Приготовление обратной углеводородной микроэмульсии производят при последовательном смешивании углеводородной фазы - нефть, дизельное топливо, ШФЛУ - с эмульгатором и введение в углеводородный УВ раствор водного раствора аммиачной селитры и других активирующих химических добавок. Дополнительные сухие и жидкие реагенты, магний, проппант, аммиачная селитра вводятся во время закачки песконесущей жидкости в пласт и позволяют запустить термогазохимическую реакцию в ограниченном объеме породы, создают условия для образования вторичной трещиноватости, прогрев зоны реакции и удаления парафин-смолистых отложений при освоении скважины.

Основным инициирующим материалом для запуска термогазохимического разложения аммиачной селитры, карбамида и углеводородов является гранулированный магний и другие окатыши реактивных металлов с размером зерен до 1 мм.

Песконесущие жидкости на основе водных растворов или обратных углеводородных эмульсий готовят на приустьевой (кустовой) площадке месторождения с помощью комплексного оборудования приготовления и контроля закачки промысловых технологических жидкостей. Этот комплекс оборудования может готовить не только бинарные составы для термогазохимического воздействия, но и обратные микроэмульсии для работы с нагнетательным фондом скважин.

Вышеуказанные эффекты способствуют закачке большего количества проппанта и размещению его в системе трещин на интервале пласта техногенным путем увеличивая объем стимуляции по ширине коллектора, так и на интервале перемычек и продуктивных пропластков, расположенных на удалении от коллектора, что позволит снизить избыточное чистое давление, за счет создания системы трещин.

Примеры реализации предлагаемого изобретения.

Проведены аналитическая работа и лабораторно-стендовые эксперименты в открытом объеме и в бронекамере с высокоатмосферным имитационным стендом.

Для определения количества тепловыделения различных химических реагентов проведена аналитическая и лабораторно-стендовая работа для расчета и подбора оптимальных соотношениями химических реагентов и окатышей реактивных металлов ОРМ, подаваемых в песконесущую жидкость вместе с расклинивающим материалом - проппант или песок.

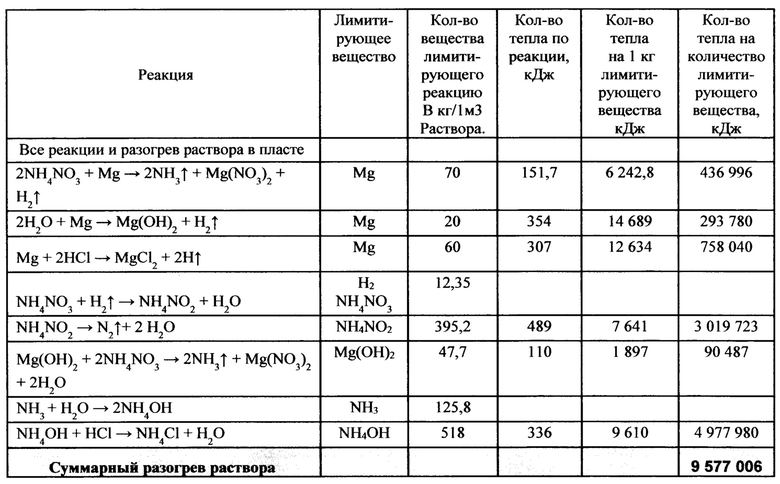

Расчет тепловыделения

Лабораторный эксперимент №2

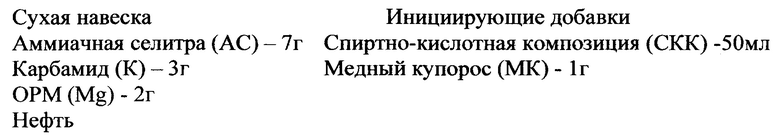

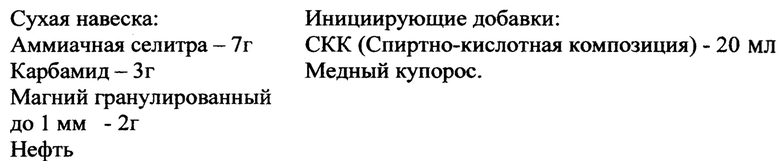

Применяемые реагенты:

Ход эксперимента:

В сухую навеску АС+К+ОРМ (Mg)+Нефть (15 г), вливается инициирующая добавка

- СКК+МК (21 мл). Реакция навески с инициирующей добавкой происходит моментально, время реагирования - 3 мин, средняя температура - 110°С.

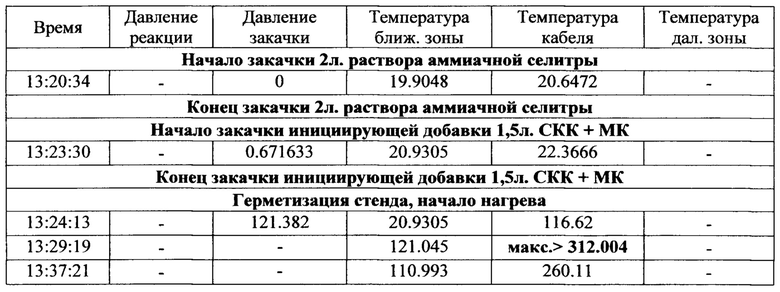

Стендовые эксперименты. Ход эксперимента 1:

В начало стенда заложили 30 см пропанта, далее керн песчаник и карбонат, засыпали их перемешанным с проппантом ОРМ - Mg (100 г)+АС (150 г)+К (40 г). Закачали в стенд водный раствор аммиачной селитры - (ВРАЗ) 2 л и СКК+МК (1,5 л). После вливания СКК+МК сразу произошел мгновенный скачок давления (сработал клапан – 180 атм) и начался быстрый рост температуры - 312°С.

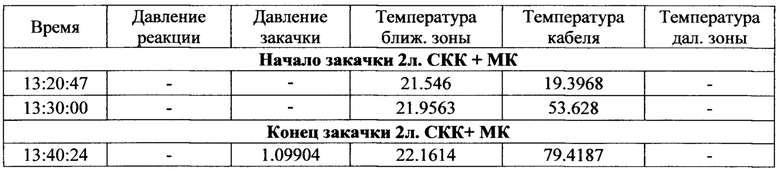

Ход эксперимента 2:

Заложили в начало стенда 50 см пропанта, далее керн песчаник и карбонат и засыпали их перемешанным с пропантом (250 г), ОРМ Mg (100 г)+АС (200 г)+К (40 г)

Последовательно закачали обратную эмульсию (1 л) и СКК 12%+МК (2 л).

Выводы:

После двухэтапной прокачки составов ВРАЗ и СКК-Т с Инициатором (МК) был извлечен керн и проппант из стенда, определена реактивная способность остатков ГРМ Mg в спекшемся проппанте и прочность спекшегося проппанта вокруг керна:

- произошло спекание проппанта и образование прочного образца (куска) с хорошими проницаемостями по воде и воздуху;

- прореагированный (отработанный) магний, включенный в кусок извлеченного прочного образца (куска) проппанта, слабо реагирует на кислотно-солевой (СКК-Т) состав.

- два одинаковых куска керна извлечены в виде одного аморфного, пластичного куска, легко разрушаемого при нажатии пальцами.

Исходя из проделанной аналитической и лабораторно-стендовой работы в открытом объеме, в бронекамере и высоко атмосферном имитационном стенде, определены оптимальные рабочие навески проппанта, гранулированного магния, аммиачной селитры, карбамида, углеводородов и инициирующих химических добавок, которые генерируют максимально возможное и достаточное давление и температуру в зоне реагирования и исключают взрывной характер воздействия работы.

Для проведения промысловых работ по предлагаемому способу формируют 2-3 «закладки» в одну скважину, состоящих из 2-3 м2 песконесущего раствора с наполнителем. В 1 м2 песконесущей жидкости на пресной воде, замешивают и сшивают в блендере ГРП проппант - 300 кг, магний ОГМ - 150 кг, аммиачную селитру - 300 кг, карбамид - 50 кг.

Дополнительные материалы к заявке на способ обработки призабойной и удаленной зон нефтегазоносного пласта

Перед проведением эксперимента на стенде, был проведен ряд лабораторных экспериментов на реакцию гранулированного Mg до 1 мм в растворе соляной кислоте различной концентрации и аммиачной селитры.

Лабораторный Опыт №1

В 150 мл приготовленного раствора АС+HCl(12%), ввели 10 г гранулированного Mg до 1 мм. Раствор запускается через 1 минуту, температура поднимается до 90°С. Реагирует 10 минут, после чего реакция прекращается и температура идет на спад.

Лабораторный Опыт №2

В 150 мл приготовленного раствора АС+HCl(13%), ввели 10 г гранулированного Mg до 1 мм. Раствор запускается через 30 секунд, температура поднимается до 90°С. Реагирует 10 минут, после чего реакция прекращается и температура идет на спад.

Лабораторный Опыт №3

В 150 мл приготовленной обратной углеводородно-аммиачной эмульсии ввели 10 г гранулированного магния, запустили реакцию раствором 14% соляной кислоты 100 мл. Наблюдается бурная реакция, температура мгновенно поднимается до 90°С. Реагирует 10 минут, после чего реакция прекращается и температура идет на спад.

Лабораторный Опыт №4

В 150 мл приготовленной обратной углеводородно-аммиачной эмульсии ввели 10 г. гранулированного магния, запустили реакцию раствором 15% соляной кислоты 100 мл. Наблюдается бурная реакция, температура мгновенно поднимается до 90°С. Реагирует 10 минут, после чего реакция прекращается и температура идет на спад.

Лабораторный Опыт №5

В 150 мл приготовленного водного геля ввели 10 г вторичного (гранулированного) магния до 1 мм, запустили реакцию раствором 15% соляной кислоты 100 мл. Наблюдается мгновенный рост температуры, поднимается до 110 °С. Реагирует 20 минут, после чего реакция прекращается и температура идет на спад.

Лабораторный эксперимент №4

Применяемые реагенты:

Ход эксперимента:

В сухую навеску АС+Карбамид+МГ+Нефть (15 г), вливается инициирующая добавка - СКК 15% HCl+МК (21 мл). Реакция навески с инициирующей добавкой происходит моментально, время реагирования - 3 мин, средняя температура - 110°С.

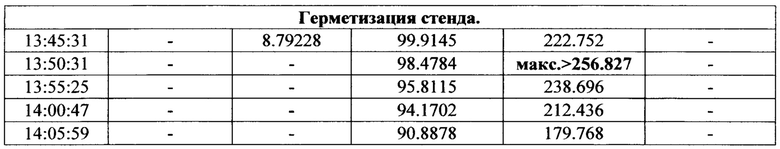

Стендовый Эксперимент

Эксперимента №1:

В начало стенда заложили 30 см проппанта, далее керн песчаник и карбонат, засыпали их перемешанным с проппантом ОРМ - Mg до 1 мм (100 г)+АС (150 г)+К (40 г). Закачали в стенд водный раствор аммиачной селитры - (ВРАЗ) 2 л и СКК 15% HCl+МК (1,5 л). После вливания СКК+МК сразу произошел мгновенный скачок давления (сработал клапан – 180 атм) и начался быстрый рост температуры - 312°С.

Эксперимент №2

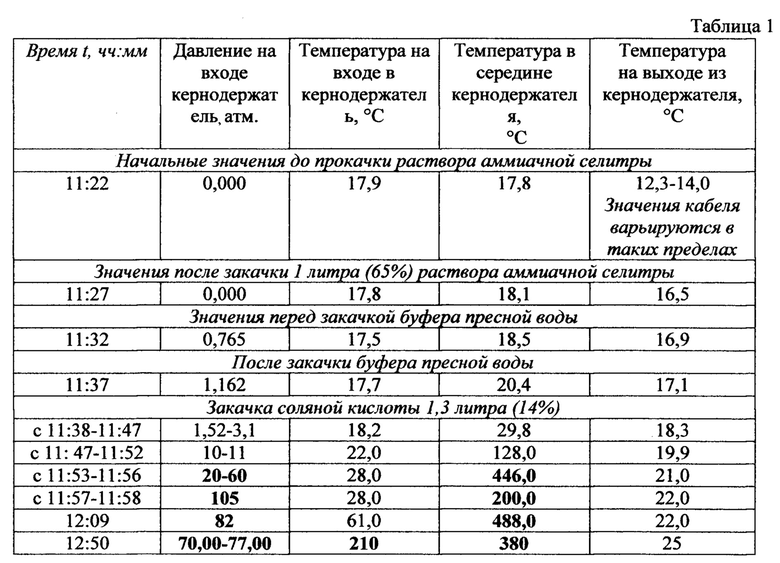

Первоначально в кернодержатель, в 20 см от места закачки растворов засыпали 300 г гранулированного Mg до 1 мм и далее полностью наполнили стенд инертным наполнителем - проппантом. Закрыли стенд и начали прокачку 1 л 65% раствора аммиачной селитры и продавили его 200 мл буфера технической воды. Далее закачали 1,3 л 14% соляной кислоты и закрыли линию запорными кранами до и после модели. Система полностью закрыта с обеих сторон. В таблице 1 приведены параметры проведения эксперимента

После прокачки 1,3 л 14% HCl давление постепенно в течение 7-10 минут поднималось до 10-11 атм и температура с 30,0 до 125°С. Далее скачкообразно в течение 2-3 минут произошел мгновенный рост давления на входе в кернодержатель с 10 до 60 атм, и температуры на середине кернодержателя со 130 до 446°С. Максимальные значение абсолютной температуры достигало 480-490°С. В это время давление возросло до 105 атм и через 10 минут упало до 80 атм, что было связано со сбросом предохранительного клапана, в целях безопасности на 210 атм.

Под воздействием соляной кислоты на гранулированный Mg происходит выделение водорода с повышением температур до 90-100°С и давления до небольших показателей.

Температурный эффект, получаемый при втором этапе реакции водорода и нитрата аммония значительно выше, и может достигать температуры до 250°С, при которой может наступить третий этап прямого разложения нитрата аммония и дополнительный нагрев призабойной зоны до температуры 500-600°С. В этом случае обеспечивается полное разложение магния, аммиачной селитры и максимальный прогрев породы в призабойной зоне.

Продуктами реакции являются бессолевые продукты, газы (N2 и СО2) и вода, что позволяет избежать кольматации межпорового пространство коллектора и не снижает его фильтрационно-емкостные свойства.

Кроме этого при достижении давления в зоне разложения аммиачной селитры выше горного, происходят локальные ГРП и последующее образование сети вторичной трещиноватости в продуктивном пласте.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ ПЛАСТА | 2009 |

|

RU2440490C2 |

| ТЕРМОГАЗОХИМИЧЕСКИЙ СОСТАВ И СПОСОБ ПРИМЕНЕНИЯ ДЛЯ ОБРАБОТКИ ПРИЗАБОЙНОЙ И УДАЛЕННОЙ ЗОНЫ ПРОДУКТИВНОГО ПЛАСТА | 2012 |

|

RU2525386C2 |

| ЭНЕРГОГАЗООБРАЗУЮЩИЙ СОСТАВ И ТЕХНОЛОГИЯ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ ПРОДУКТИВНОГО ПЛАСТА | 2014 |

|

RU2615543C2 |

| СПОСОБ ИНТЕНСИФИКАЦИИ НЕФТЕПРИТОКОВ В СКВАЖИНАХ СЛОЖНОГО ПРОФИЛЯ И СОСТАВ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2456440C1 |

| Способ термохимической обработки призабойной зоны пласта | 1977 |

|

SU640023A1 |

| Способ обработки нефтяного пласта | 2021 |

|

RU2766283C1 |

| Термогазохимический бинарный состав и способ применения для обработки призабойной и удаленной зон нефтегазоносного пласта | 2015 |

|

RU2637259C2 |

| Термогазохимический состав и способ его применения при обработке призабойной и удаленной зоны продуктивного пласта (варианты) | 2022 |

|

RU2803463C1 |

| Способ термокислотной обработки нефтегазоносных пластов (варианты) | 2017 |

|

RU2675617C1 |

| СПОСОБ ПРОВЕДЕНИЯ ГИДРОРАЗРЫВА ПЛАСТА В НАГНЕТАТЕЛЬНОЙ СКВАЖИНЕ | 2016 |

|

RU2603869C1 |

Изобретение относится к нефтегазодобывающей промышленности. Технический результат - повышение проницаемости призабойной зоны, увеличение дебита скважины и повышение нефтеотдачи продуктивного пласта при добыче нефти и газа. В способе обработки призабойной и удаленной зон нефтегазоносного пласта по первому варианту проводят гидроразрыв пласта, в образованную трещину закачивают песконесущую жидкость на водной или углеводородной основе - водный гель или обратную углеводородную микроэмульсию - с проппантом, содержащую в качестве гранулированного магния окатыши магния с размером зерен до 1 мм, и дополнительно при использовании водного геля - гранулированные аммиачную селитру и карбамид, при использовании обратной углеводородной микроэмульсии - гранулированную аммиачную селитру, чередуют с закачкой песконесущей жидкости только с проппантом во избежание высоких устьевых давлений на скважине, формируя термогазогенерирующие порции - термогазогенерирующие закладки в количестве 2-3 на удаленном от скважины конце трещины и на половине длины трещины. После завершения установки последней термогазогенерирующей закладки на удалении 5-10 м от забоя скважины в трещину закачивают песконесущую жидкость только с проппантом, затем проводят технологическую выдержку 8-10 ч для смыкания трещины. После чего в скважину закачивают 12-15%-ный водный раствор соляной кислоты с инициатором - сульфатом меди CuSO4 или хлорным железом FrCl3, который запускает процесс термогазохичимической реакции в ограниченном объеме породы. В способе по второму варианту проводят гидроразрыв пласта, производят закладку порции проппанта с магнием в удаленную от скважины зону трещины, затем закачивают в пласт в объеме, достаточном для заполнения всего объема раскрытой и зафиксированной трещины, термогазогенерирующий состав - водный раствор аммиачной селитры и карбамида или обратную эмульсию на основе водного раствора аммиачной селитры и нефти, после чего закачивают 12-15%-ный водный раствор соляной кислоты с инициатором - сульфатом меди CuSO4 или хлорным железом FrCl3, который запускает процесс термогазохимической реакции по всей длине трещины. 2 н.п. ф-лы, 4 табл.

1. Способ обработки призабойной и удаленной зон нефтегазоносного пласта, включающий проведение гидроразрыва пласта и закачку в пласт песконесущей жидкости на водной или углеводородной основе с гранулированным магнием и проппантом, последующую закачку водного раствора соляной кислоты, отличающийся тем, что проводят гидроразрыв пласта, в образованную трещину закачивают песконесущую жидкость на водной или углеводородной основе - водный гель или обратную углеводородную микроэмульсию - с проппантом, содержащую в качестве гранулированного магния окатыши магния с размером зерен до 1 мм, и дополнительно при использовании водного геля - гранулированные аммиачную селитру и карбамид, при использовании обратной углеводородной микроэмульсии - гранулированную аммиачную селитру, чередуют с закачкой песконесущей жидкости только с проппантом во избежание высоких устьевых давлений на скважине, формируя термогазогенерирующие порции - термогазогенерирующие закладки в количестве 2-3 на удаленном от скважины конце трещины и на половине длины трещины, после завершения установки последней термогазогенерирующей закладки на удалении 5-10 м от забоя скважины в трещину закачивают песконесущую жидкость только с проппантом, затем проводят технологическую выдержку 8-10 ч для смыкания трещины, после чего в скважину закачивают 12-15%-ный водный раствор соляной кислоты с инициатором - сульфатом меди CuSO4 или хлорным железом FrCl3, который запускает процесс термогазохичимической реакции в ограниченном объеме породы, создавая условия для образования вторичной трещиноватости, прогрев зоны реакции и удаления парафин-смолистых отложений при последующем освоении скважины.

2. Способ обработки призабойной и удаленной зон нефтегазоносного пласта, включающий гидроразрыв пласта, размещение в пласте гранулированного магния и проппанта, последующую закачку водного раствора соляной кислоты, отличающийся тем, что проводят гидроразрыв пласта, производят закладку порции проппанта с магнием в удаленную от скважины зону трещины, затем закачивают в пласт в объеме, достаточном для заполнения всего объема раскрытой и зафиксированной трещины, термогазогенерирующий состав - водный раствор аммиачной селитры и карбамида или обратную эмульсию на основе водного раствора аммиачной селитры и нефти, после чего закачивают 12-15%-ный водный раствор соляной кислоты с инициатором - сульфатом меди CuSO4 или хлорным железом FrCl3, который запускает процесс термогазохимической реакции по всей длине трещины, создавая условия для образования вторичной трещиноватости, прогрев зоны реакции и удаления парафин-смолистых отложений при последующем освоении скважины.

| СПОСОБ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ ПЛАСТА | 2009 |

|

RU2440490C2 |

| СПОСОБ УЛУЧШЕНИЯ ГИДРОДИНАМИЧЕСКОЙ СВЯЗИ СКВАЖИНЫ С ПРОДУКТИВНЫМ ПЛАСТОМ | 2011 |

|

RU2462590C1 |

| СПОСОБ ТЕРМОХИМИЧЕСКОГО РАЗРЫВА ПЛАСТА | 2012 |

|

RU2527437C2 |

| Способ термохимической обработки призабойной зоны пласта | 1977 |

|

SU640023A1 |

| СПОСОБ ОБРАБОТКИ ПЛАСТА | 2001 |

|

RU2186206C2 |

| Способ термохимической обработки призабойной зоны пласта | 1988 |

|

SU1657628A1 |

| Способ обработки нефтяного пласта | 2021 |

|

RU2766283C1 |

| US 20170349806 A1, 07.12.2017. | |||

Авторы

Даты

2024-02-08—Публикация

2023-02-27—Подача