Область техники

Настоящее изобретение относится к водосберегающему и энергосберегающему способу непрерывного производства цельнозерновой муки и цельнозерновой безглютеновой муки. Говоря более конкретно, в настоящем изобретении замоченные цельные зерна подвергают предварительному кондиционированию при использовании воды и используют энергоэффективную бланшировочную обработку при использовании насыщенного водяного пара во время изготовления цельнозерновой муки и цельнозерновой безглютеновой муки для получения цельнозерновых продуктов и выпечки.

Уровень техники

Каждый день обычному человеку требуется потреблять достаточное количество продуктов питания для получения энергии, составляющей приблизительно 2150 калорий или ккал (9 МДж) рациона питания. Данное количество будет зависеть от возраста, размера и уровня физической активности. Средняя доступность продуктов питания в слаборазвитых развивающихся странах является меньшей, чем 2030 калорий в день на душу населения, и она составляет приблизительно 2700 в странах с изменением рациона питания. В противоположность этому, в развитых странах она составляет приблизительно 3750 калорий, и определенная часть данного избытка в результате приводила к получению высоких уровней ожирения и неинфекционных хронических заболеваний. По мере того, как население становится все более урбанизированным, а доходы возрастают, рационы питания, характеризующиеся высоким уровнем содержания жира, сахара и животного белка, заменяют более традиционные рационы питания, которые характеризуются высоким уровнем содержания сложных углеводов и клетчатки. Национальная кухня (например, средиземноморская) и уникальные традиционные злаковые продукты питания (на основе амаранта, сорго, риса, кукурузы, пшеницы и бобовых (фасоли, чечевицы, нута)) заменяются продуктами питания быстрого приготовления, наращивающими свою энергетическую ценность. Хлебопекарное производство представляет собой один из наиболее древних способов переработки злаков. На сегодняшний день плоский хлеб все еще представляет собой преобладающий тип хлебобулочных изделий и является либо незаквашенным (кукурузная тортилья и пшеничный чапати), либо заквашенным микроорганизмами (пшеничный хлеб) или химическими реагентами (пшеничная тортилья). Мука может быть получена из семян луговых трав (хлебный злак), бобовых и клубнеплодов.

Для пищевых продуктов совокупные энергосвязанные затраты в качестве доли производственной себестоимости варьируются в широких пределах. Например, в Соединенных Штатах энергосвязанные затраты в качестве доли в совокупной растениеводческой продукции находились в диапазоне от приблизительно 10% для масличных соевых бобов до приблизительно 31% для зерен злаков. В настоящее время энергия из возобновляемых источников удовлетворяет более чем 13% глобальной потребности в энергии из природных источников. Почти что половина данной энергии поступает из традиционных источников на основе биомассы, использующейся при переработке для приготовления пищи. Неблагоприятное воздействие на окружающую среду при разработке и изготовлении пищевых продуктов для устойчивого рациона питания могут уменьшить технологически-ориентированные стратегии.

В пищевой промышленности разработаны технологии минимальной переработки, предназначенные для ограничения неблагоприятного воздействия на питательное и сенсорное качество при одновременном сохранении продукта питания без добавок. Гидротермическая обработка, то есть, высокотемпературный и быстродействующий способ (HTST), представляет собой реализуемый в смягченных условиях способ, предназначенный для частичной клейстеризации крахмала и модифицирования его физических свойств без разрушения структуры гранул при одновременном улучшении его устойчивости в ходе переработки при воздействии сдвига и тепла. Обработка HTST может быть осуществлена при низкой влажности (< 35%) даже при температурах, больших, чем температура клейстеризации, что приводит к получению более твердой гранулы (упругие свойства) после обработки при воздействии влажного тепла (Jacobs et al. 1998; Sair 1967). Сообщалось о существовании в системах продуктов питания хорошо определенных бимодальных распределений частиц по размерам вследствие воздействия способов дезинтегрирования и агрегирования, характеризующихся как механизмами раскрашивания (приводящими к получению группы частиц более крупного размера), так и механизмами эрозии поверхности (приводящими к получению группы частиц более мелкого размера). Преобладание любого из двух механизмов определятся свойствами частиц и физическими признаками аппаратуры для измельчения (то есть, ударной мельницы или фрикционной мельницы); чем более грубым будет размалывание, тем более крупной будет мода размера, и более твердой будет фракция в бимодальных распределениях (Popplewell et al. 1989; Aguilar et al. 1991).

Бланширование представляет собой термический способ, где зерна или семена нагревают в целях инактивирования ферментов, модифицирования текстуры (крахмал и белок) и сохранения окраски, вкуса и пищевой ценности. Горячая вода и водяной пар представляют собой обычно использующиеся теплоносители, но также использовали и горячий газ (сухое тепло). Нагревание при инфузии водяного пара представляет собой способ с непосредственным контактом, где при атмосферном давлении протекает конденсация на поверхности жидкого продукта питания. В данном способе требуется наличие водяного пара при атмосферном давлении, перекачиваемого продукта питания и механического устройства для облегчения парового нагревания и конденсации.

Затраты на использование воды и ее экологичную обработку могут оказывать воздействие на самодостаточное развитие при распространении установок по переработке злаков, в частности, в областях, в которых обеспечение водой является недостаточным. Также технология низко- или безуглеродной энергетики, характеризующаяся пониженными энергосвязанными выбросами, будет вносить свой вклад и в стабилизацию уровней концентрации парниковых газов.

Были разработаны коммерческие системы с вращающимися варочным котлом/холодильником и шнековым транспортером, использующие нагнетание горячей воды и водяного пара, для улучшения качества бланшированного пищевого продукта (например, бланширователь MULTI-TURBULENT®, PPM Technologies Inc., Oregon, USA), сохранения энергии и уменьшения отходов (Lyco VAPOR FLOW® и Lyco PRESSURE FLOW®; Thomas Conveyor Co., Texas, USA), которые были раскрыты в публикациях US 3778521, US 3910175, US 5289759, US 5327817, US 6263785 и US 7348036 и в публикациях ЕР 1061818 и WO 127922A1.

Хотя описанные выше способы и могут оказаться подходящими для использования при производстве цельнозерновой муки, энергосберегающий способ непрерывного производства цельнозерновой муки и цельнозерновой безглютеновой муки с применением предварительного кондиционирования при использовании воды и эффективного бланширования при использовании насыщенного водяного пара все еще был недоступен в данной сфере на момент времени настоящего изобретения.

Сущность изобретения

В соответствии с этим, настоящее изобретение предлагает отход от способов предшествующего уровня техники переработки цельных зерен при производстве цельнозерновой муки и цельнозерновой безглютеновой муки. Способ включает водное предварительное кондиционирование и паровое бланширование при сокращенном подводе воды, пониженной потребности в энергии и уменьшенных выбросах диоксида углерода, но также и обеспечивает получение высокого выхода желательного конечного продукта.

Еще одна цель изобретения заключается в использовании промышленного способа и системы бланширователя с применением насыщенного водяного пара для непрерывного производства грубодисперсных и тонкодисперсных фракций материала, что приводит к получению цельнозерновой муки, например, пшеничной цельнозерновой муки. Еще одна цель изобретения заключается в использовании промышленного способа и системы бланширователя с применением насыщенного водяного пара для непрерывного производства грубодисперсных и тонкодисперсных фракций материала, что приводит к получению цельнозерновой безглютеновой муки.

Еще одна другая цель изобретения заключается в предложении цельнозерновой муки и цельнозерновой безглютеновой муки для зерновых продуктов и выпечки, где мука является однородной и обладает улучшенными биохимическими и вязкоупругими свойствами.

Достижения вышеупомянутых и других целей и преимуществ изобретения добиваются при использовании непрерывного способа и аппаратуры, применяющихся для производства цельнозерновой муки и/или цельнозерновой безглютеновой муки, варианты осуществления чего включают получение очищенных зерен или семян, смешивание и предварительное кондиционирование зерен или семян при использовании воды и бланширование темперированных ядер при использовании насыщенного водяного пара в целях осуществления частичных клейстеризации и денатурации для ядер при отсутствии сточных вод и при уменьшенном использовании энергии; кондиционирование и охлаждение (темперирование) бланшированных ядер для эффективного дробления; размалывание темперированных ядер для получения фракций материала в виде грубого помола и тонкого помола; высушивание горячим воздухом раздробленного материала; и просеивание и классифицирование при отделении материала тонкого помола от материала грубого помола при одновременном наличии возможности дополнительного повторного размалывания и повторного просеивания остаточного материала грубого помола.

Краткое описание чертежей

Теперь изобретение будет понято более полно исходя из описания изобретения, которое следует далее, будучи взятым при обращении к прилагающимся чертежам.

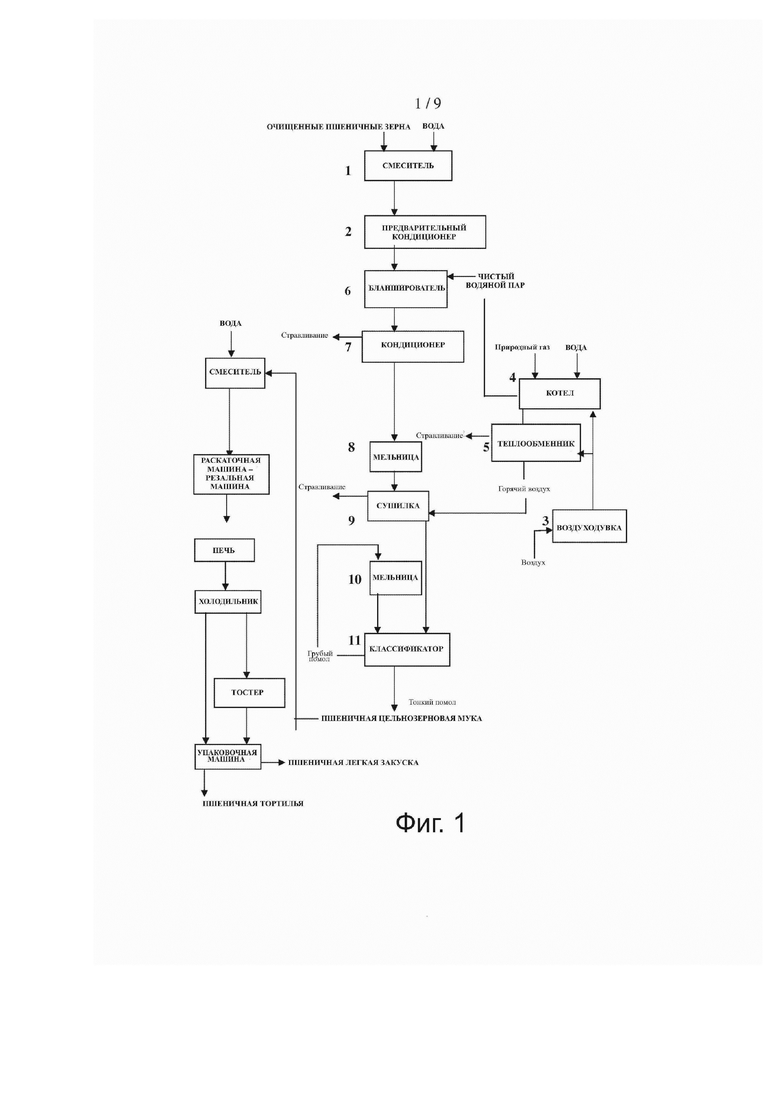

Фиг. 1 представляет собой технологическую блок-схему, которая изображает один вариант осуществления изобретения, иллюстрируя непрерывный способ производства пшеничной цельнозерновой муки и схематически изображая связанные с этим аппаратуру и систему.

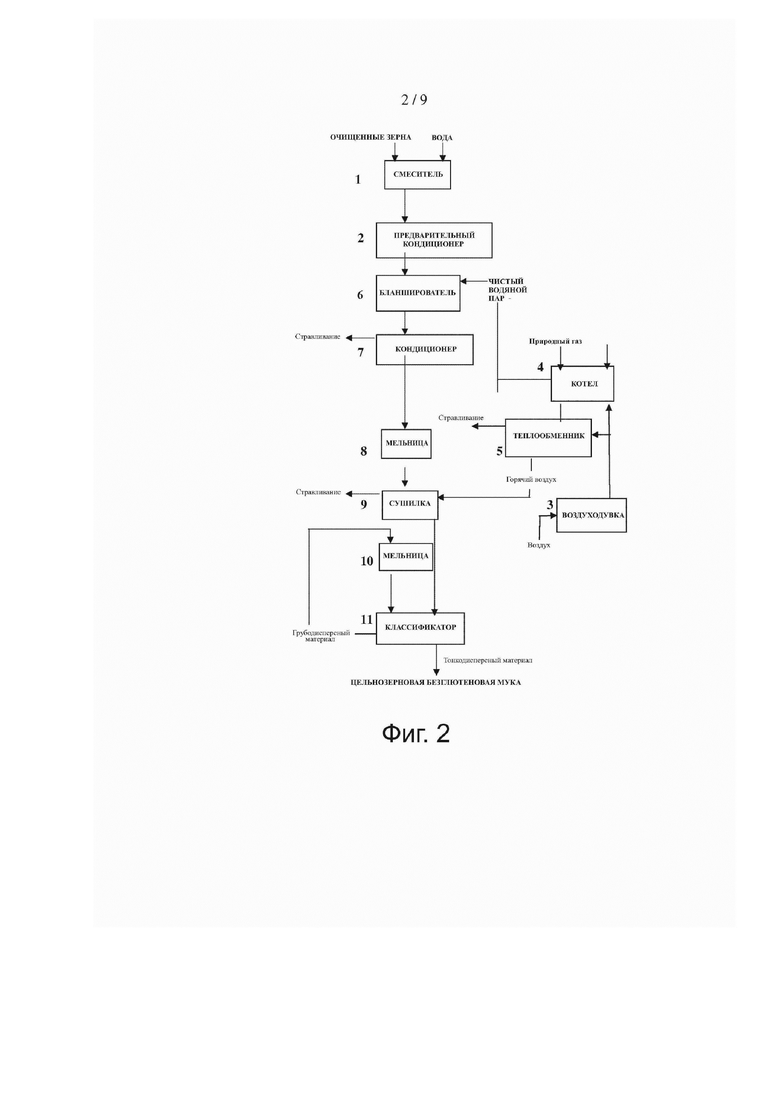

Фиг. 2 представляет собой технологическую блок-схему, которая изображает еще один вариант осуществления изобретения, иллюстрируя непрерывный способ производства цельнозерновой безглютеновой муки и схематически изображая связанные с этим аппаратуру и систему.

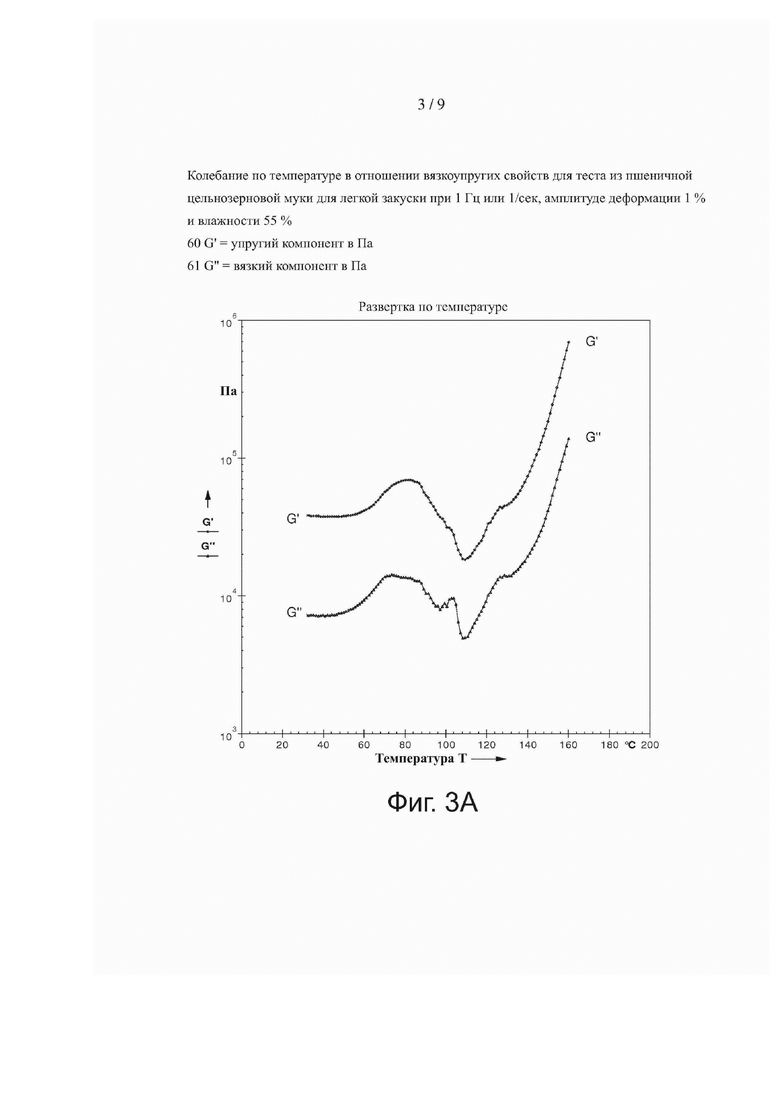

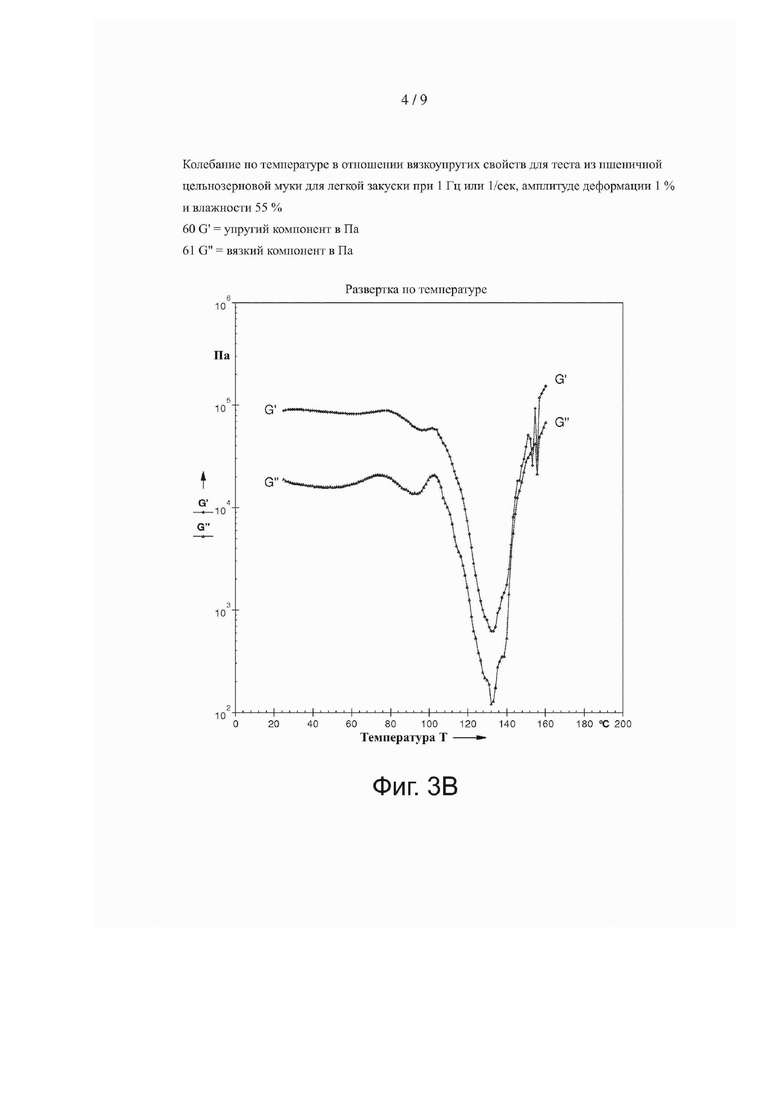

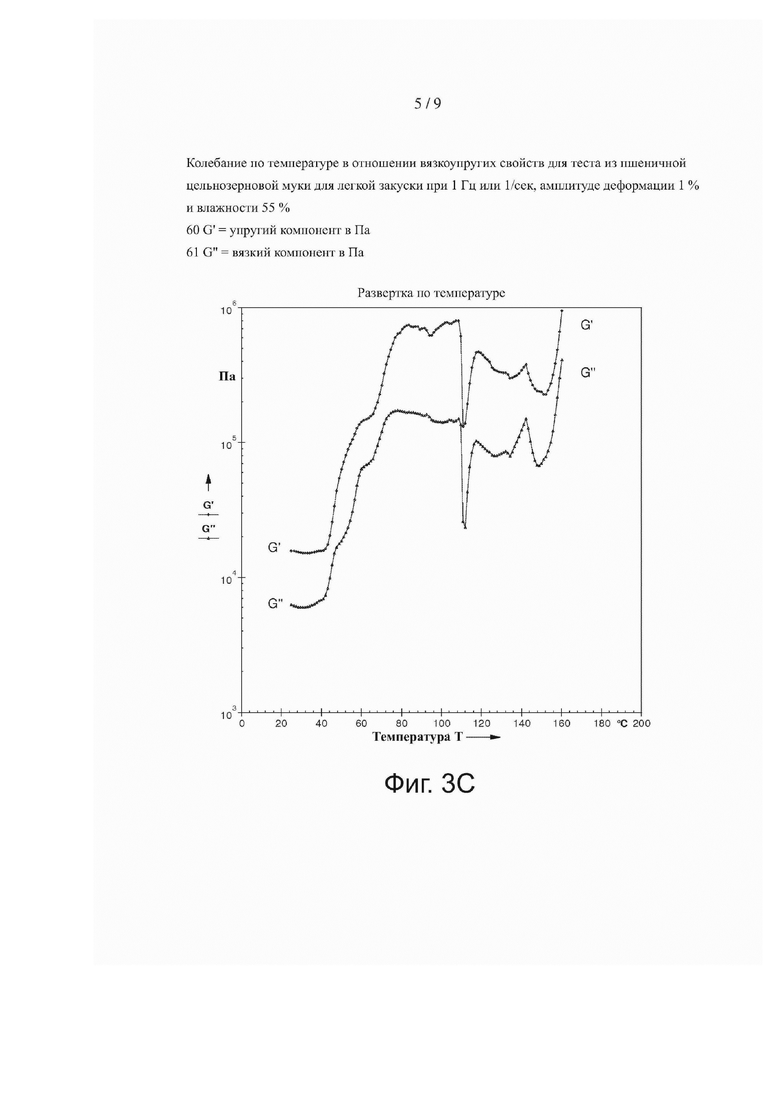

Фиг. 3А, 3В и 3С представляют собой графики, демонстрирующие развертку по температуре в отношении вязкоупругих свойств (упругий G' и вязкий G'' компоненты в диапазоне от 20°С до 160°С) для теста из пшеничной цельнозерновой муки для легкой закуски (3А) и теста из пшеничной цельнозерновой муки для тортильи (3В), произведенных в соответствии с изобретением, в сопоставлении с тестом из пшеничной муки из зерна после отделения шелухи и зародышей (3С).

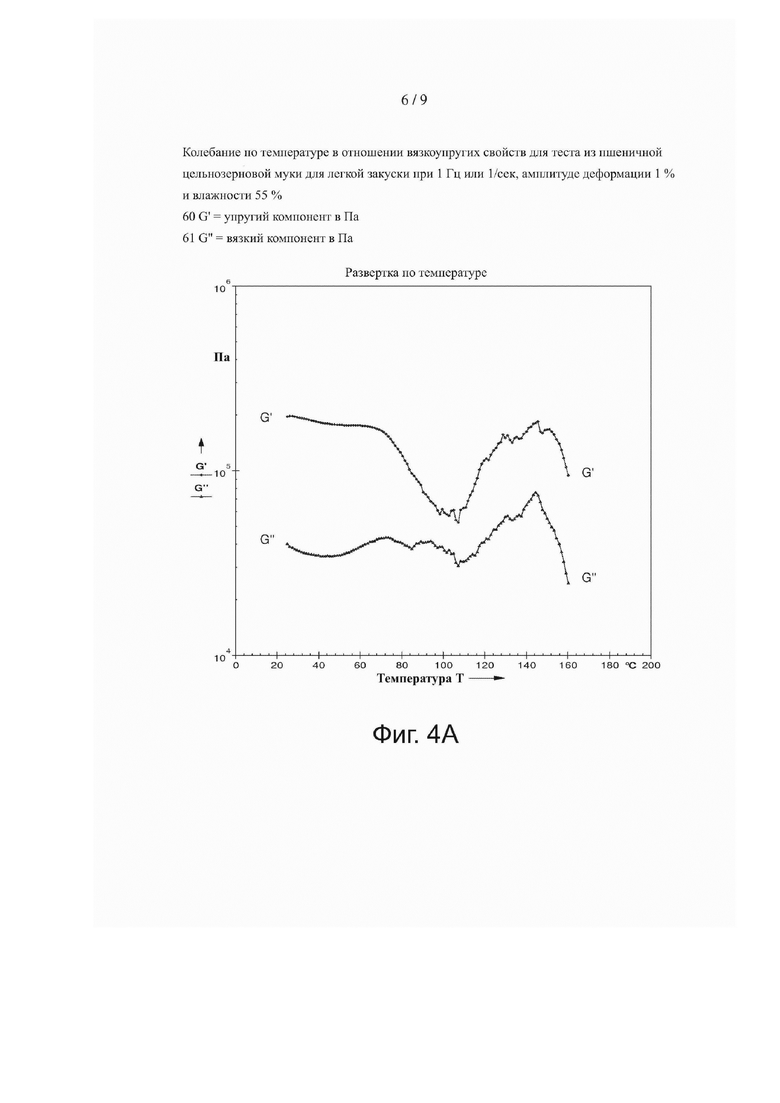

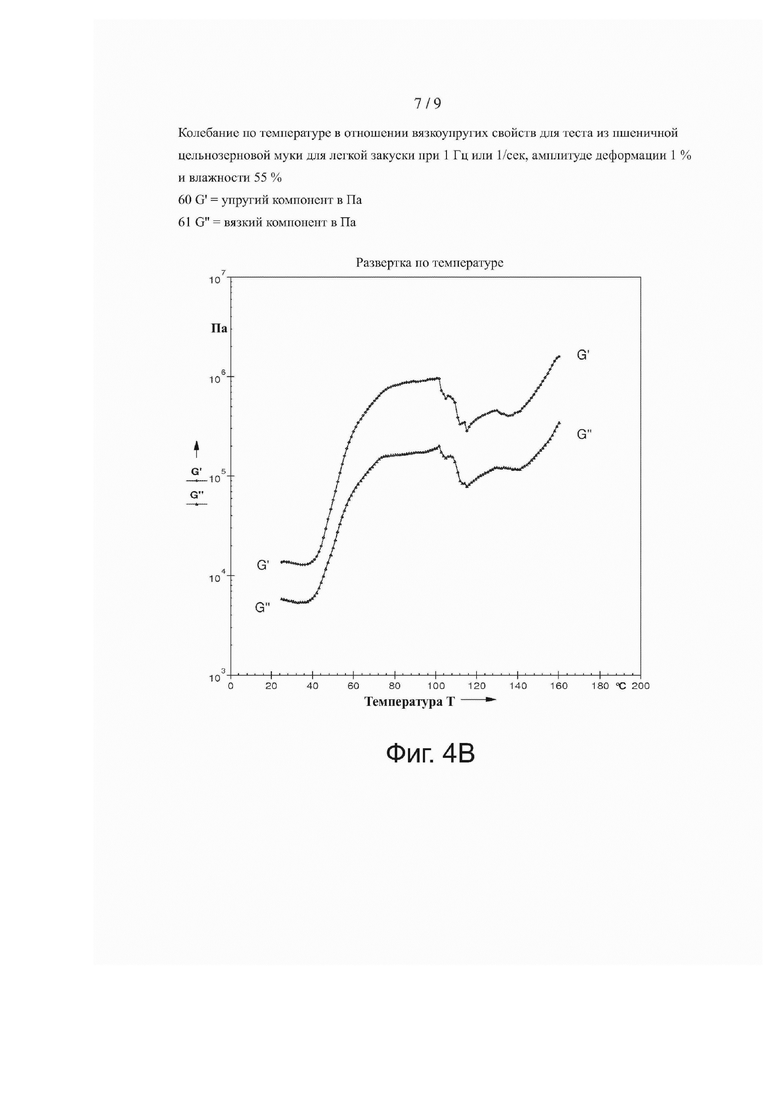

Фиг. 4А и 4В представляют собой графики, демонстрирующие развертку по температуре в отношении вязкоупругих свойств (упругий G' и вязкий G'' компоненты в диапазоне от 20°С до 160°С) для теста из цельнозерновой безглютеновой муки, произведенного в соответствии с изобретением, (4А) в сопоставлении с тестом из пшеничной цельнозерновой муки (4В).

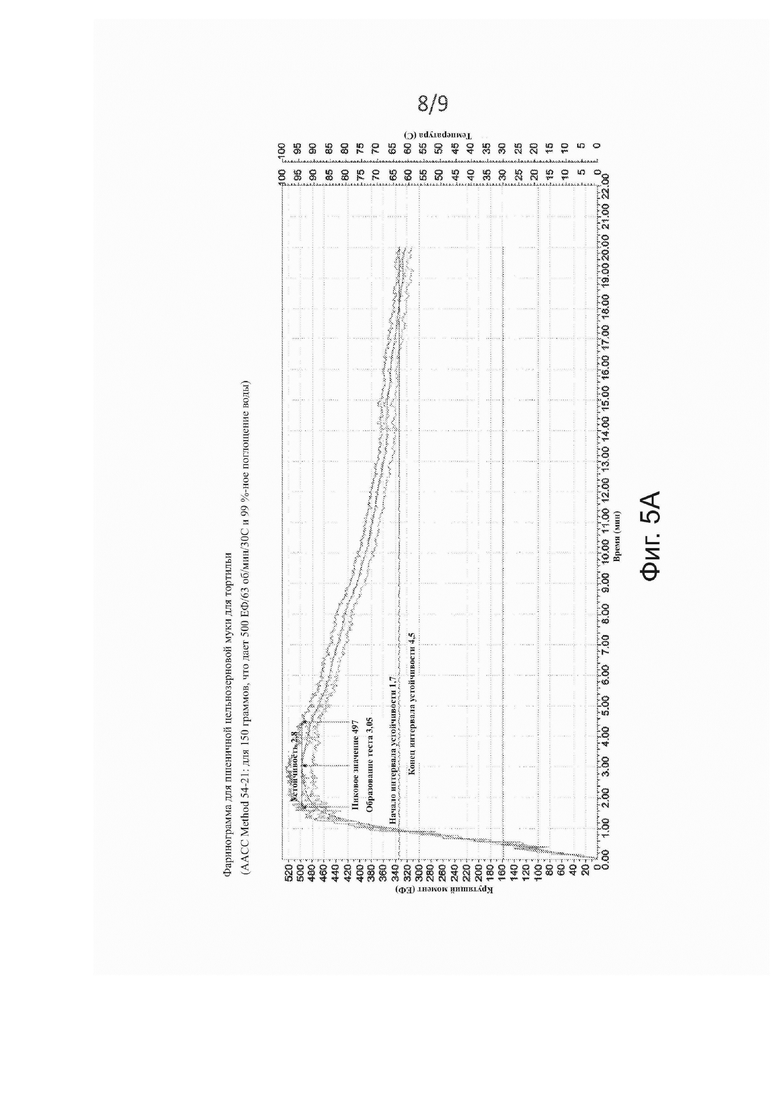

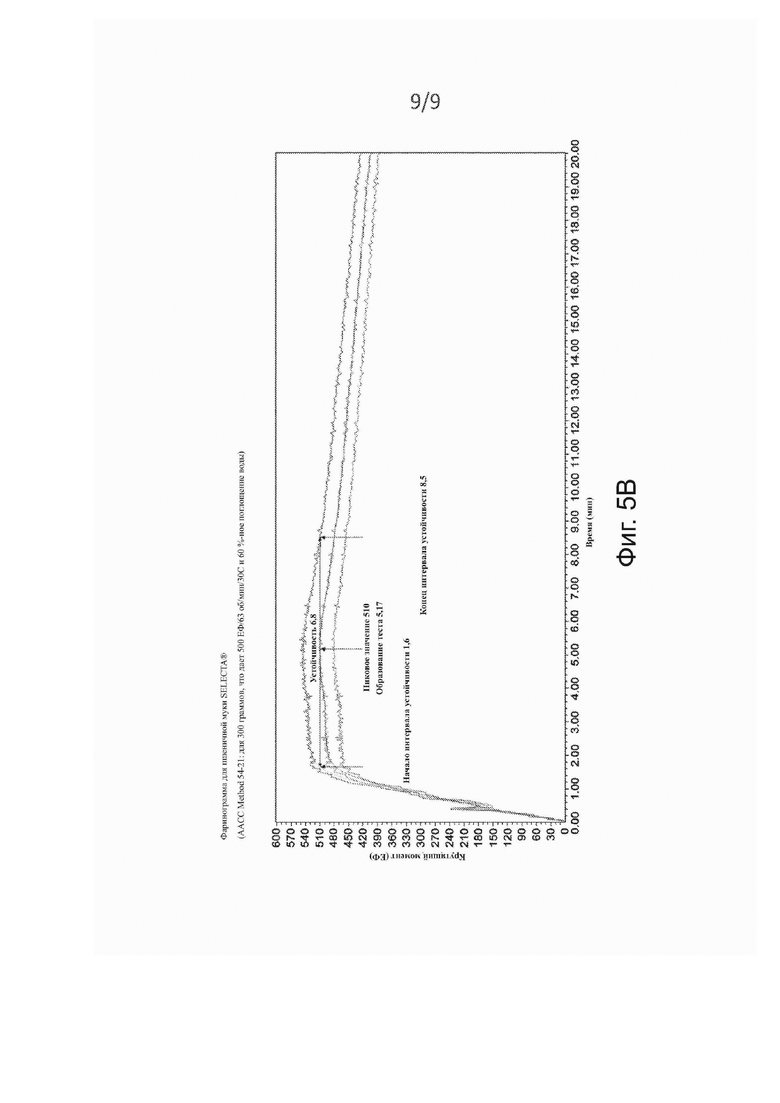

Фиг. 5А и 5В представляют собой фаринограммы и результаты по поглощению мукой воды (вязкость теста при 30°С) для пшеничной цельнозерновой муки для тортильи, произведенной в соответствии с изобретением, (5А) в сопоставлении с обычной пшеничной мукой из зерна после отделения шелухи и зародышей (5В).

Раскрытие изобретения

Настоящий способ производства цельнозерновой муки не ограничивается и может быть использован для любого зерна. Способ может быть использован для глютеновых злаков, таких как пшеница (Triticum spp., мягкая, твердая, дурум и булгур) и ячмень (Hordeum spp.), но также включает в свой объем и рожь (Secale spp.) и овес (Avena spp.). Другое подходящее для использования зерно псевдозлаков включает гречиху (Fagopyrum spp.).

Технологическая блок-схема, проиллюстрированная на фиг. 1, демонстрирует смеситель 1, предварительный кондиционер 2 с питателем, воздуходувку 3, котел 4, теплообменник 5, паровой бланширователь 6, кондиционер 7 с питателем, мельницу 8, сушилку 9, мельницу 10 и классификатор 11 в соответствии с одним вариантом осуществления настоящего изобретения.

В соответствии с одним вариантом осуществления способа цельные зерна, которые были освобождены от инородного материала в результате сухой очистки, подают в смеситель 1, где его тщательно обрызгивают водой в течение приблизительно от 3 до 6 минут для однородного смачивания поверхности зерен. Влажность зерен может быть откорректирована, например, с переходом от первоначальной влажности зерен в диапазоне приблизительно от 10% до 15% или приблизительно от 12% до 13% к откорректированной влажности в диапазоне приблизительно от 15% до 30%, предпочтительно приблизительно от 17% до 24%, при одновременном использовании соотношения между зерном и водой в диапазоне приблизительно от 1,0:0,01 до 1,0:0,20, предпочтительно соотношения в диапазоне приблизительно от 1:0,06 до 1:0,10.

В соответствии с одним вариантом осуществления очищенное цельные зерна являются неповрежденными и не подвергнутыми каким-либо физическому воздействию или механическому удару (например, раскатывание или плющение), что бы привело к появлению щелей или трещин в зернах до обрызгивания водой.

В соответствии с одним вариантом осуществления вода, разбрызгиваемая на зернах, может содержать растворенное вещество, такое как соль или сахар. В еще одном варианте осуществления вода не содержит какого-либо растворенного вещества и состоит или по существу состоит из воды.

После этого сырые ядра зерен подают в предварительный кондиционер 2, где смоченные ядра темперируют в течение приблизительно от 10 до 60 минут, предпочтительно приблизительно от 20 до 40 минут, при температурах окружающей среды или температурах в диапазоне приблизительно от 25°С до 30°С. Темперирование делает возможными равномерный перенос воды между зернами и ее адсорбирование и инфузию в наружные слои зерен.

После завершения стадии предварительного кондиционирования увлаженные и темперированные ядра зерен переводят в паровой бланширователь 6, например, промышленный паровой бланширователь, конструкция которого сама по себе известна, где насыщенный водяной пар, поступающий из котла 4, подают к темперированным зернам. Водяной пар используют для зерен по всему объему бланширователя, и на данной стадии может быть использована, например, система с вращающейся цилиндрической камерой или шнековым транспортером. В котле 4 из воды вырабатывают чистый водяной пар, при этом из воздуходувки 3 подают топливо, такое как природный газ, и чистый воздух.

В соответствии с одним вариантом осуществления водяной пар может содержать растворенное вещество, такое как соль или сахар. В еще одном варианте осуществления водяной пар не содержит какого-либо растворенного вещества и состоит или по существу состоит из воды.

Стадия парового бланширования осуществляет эффективную постоянную инфузию в открытые поверхности зерен для среды обработки при использовании водяного пара, так что ядра равномерно нагреваются и гидратируются при использовании конденсата водяного пара. Паровое бланширование может иметь место в течение периода времени в диапазоне приблизительно от 1 до 20 минут, предпочтительно в течение приблизительно от 5 до 10 минут, и при температуре в диапазоне приблизительно от 75°С до 100°С, предпочтительно от приблизительно 85°С до 98°С. Это оказывает воздействие на повторное поглощение влаги зернами в дополнительном количестве в диапазоне от 4% до 15% или приблизительно от 6% до 10% для получения конечной влажности зерен в диапазоне приблизительно от 20% до 35%, предпочтительно приблизительно от 26% до 30%.

Абсолютное давление водяного пара находится в диапазоне приблизительно от 90 кПа до 120 кПа, предпочтительно приблизительно от 93,8 кПа до 112,4 кПа, и может быть использовано для регулирования температуры насыщенного пара в течение желательного периода времени. Данная стадия обработки при использовании водяного пара (то есть, бланширование при минимальной переработке) в диапазоне температур вблизи кипения осуществляет частичную клейстеризацию гранул крахмала из наиболее внешних слоев (то есть, отрубей или шелухи) и частичную денатурацию внутренних слоев (то есть, эндосперма/зародыша) в зернах злака. Сохранение компонентов в виде отрубей и/или шелухи приводит к увеличению количества питательных микроэлементов и фитохимических соединений в получающихся в результате цельных зернах, что будет увеличивать их питательную ценность.

После этого подвергнутые паровому бланшированию и гидратированные ядра перепускают в кондиционер 7, где ядра темперируют в течение приблизительно от 20 до 90 минут, предпочтительно приблизительно от 40 до 60 минут, и при температуре в диапазоне приблизительно от 50°С до 90°С, предпочтительно от приблизительно 65°С до 85°С, для осуществления не только кондиционирования при низкой влажности, но также и стадии охлаждения. Ядра могут быть охлаждены, например, в результате стравливания водяного пара с поверхности зерен.

В отличие от способов предшествующего уровня техники кондиционирование при низкой влажности приводит к улучшению осуществления последующих стадий механического размалывания, поскольку на ядрах сохраняется более твердая наружная поверхность, и их уровень содержания влаги является приблизительно однородным в большей степени. Во время кондиционирования при низкой влажности диапазон влажности для ядра может уменьшаться, например, до пределов приблизительно от 25% до 28%. В данном диапазоне влажности кондиционированные и охлажденные зерна остаются достаточно твердыми для более эффективного размалывания в сопоставлении с более влажными и более упругими зернами (то есть, при большем сопротивлении разрушению), в то время как, с другой стороны, зерна являются достаточно упругими для избегания избыточного накопления нежелательных частиц «пыли», которые являются чрезмерно тонкодисперсными для получения цельнозерновой муки, подходящей для использования в выпечке.

После этого кондиционированные и охлажденные ядра перепускают через мельницу 8, такую как ударная мельница (то есть, молотковая мельница или турбомельница), при температуре в диапазоне приблизительно от 40°С до 80°С, предпочтительно приблизительно от 50°С до 70°С. Размалывание не только приводит к раскрашиванию зерен, но также и обеспечивает эрозию зерен с образованием двух фракций, а именно, материала мелкого размера и материала более крупного размера. Операция размалывания предпочтительно производит тонкодисперсный материал (эрозия), характеризующийся бимодальным распределением по размерам, и более грубодисперсный материал (дробление). Мода мелкого размера (и более мягкая фракция) известен под наименованием материала тонкого помола, в то время как мода более крупного размера (и более твердая фракция) описывается как материал грубого помола в соответствии с бимодальным распределением по размерам. Материал тонкого помола может быть использован для производства выпеченных продуктов (например, тортилья или чапати), в то время как материал грубого помола может быть использован для получения закусочных пищевых продуктов (например, чипсы или криспы).

После этого размолотый материал пропускают через сушилку 9, конструкция которой сама по себе известна, таким образом, чтобы он был бы смешан с чистым горячим воздухом, поступающим из теплообменника 5. Чистый воздух из воздуходувки 3 нагревают при использовании отработанного горячего воздуха из котла 4 и стравливаемого сбросного воздуха (от 95°С до 105°С). Тем самым, размолотый материал высушивают при температурах в диапазоне приблизительно от 100°С до 200°С, предпочтительно приблизительно от 130°С до 170°С, в течение короткого периода времени, меньшего, чем 5 секунд, предпочтительно находящегося в диапазоне приблизительно от 0,5 до 1 секунды. Горячий влажный воздух стравливают (75°С-100°С при влажности в диапазоне от 13% до 15%). Цельный размолотый материал высушивают для получения уровня содержания влаги в диапазоне приблизительно от 5% до 15% или приблизительно от 9% до 11% в зависимости от желательного бимодального распределения частиц по размерам для выпеченных продуктов и/или закусочных пищевых продуктов.

Высушенный размолотый материал направляют в классификатор 11, имеющий сита надлежащего размера (например, в диапазоне от менее чем 45 меш США до более чем 230 меш США), где моду мелкого размера или материал тонкого помола выделяют в виде цельнозерновой муки (приблизительно от 65% до 75% совокупной массы поступающих зерен). Предпочтительно мода крупного размера или материал грубого помола (приблизительно от 25% до 35% совокупной массы) могут быть отправлены на вторичную переработку в мельницу 10 и после этого дополнительно раздроблены для измельчения или истирания до получения моды мелкого размера или материала тонкого помола.

Таблицы 1 и 2 демонстрируют типичную биохимическую и физико-химическую композицию в отношении пшеничной цельнозерновой муки (WWF) для легкой закуски и тортильи, произведенной в соответствии с изобретением, в сопоставлении с пшеничной мукой из зерна после отделения шелухи и зародышей, произведенной при использовании обычных способов, (SELECTA®) при 10%-ной влажности.

Таблица 1

Таблица 2

(RVA 4-14% твердого вещества)

Как это демонстрируют результаты в таблице 1, пшеничная цельнозерновая мука (WWF), произведенная в соответствии с одним вариантом осуществления настоящего способа, содержит больше пищевой клетчатки и сырой клетчатки и меньше белка и крахмала в сопоставлении с пшеничной мукой из зерна после отделения шелухи/зародышей (SELECTA®). В дополнение к этому, настоящий способ предлагает функциональное изменение муки WWF, которое приводит к получению бимодального распределения частиц по размерам (например, моды: 150-250 микронов и 63 микрона) в сопоставлении с унимодальным распределением по размерам для муки SELECTA® (мода: 63 микрона), как это продемонстрировано в таблице 2. Это также обеспечивает получение пикового значения кажущейся вязкости, которое является меньшим для бимодальной муки WWF в сопоставлении с унимодальной мукой SELECTA®.

Настоящий способ производства цельнозерновой безглютеновой муки не ограничивается и может быть использован для безглютеновых злаков, таких как сорго (Sorghum spp.) и рис (Oryza spp.), но также включает в свой объем и псевдозлаки, такие как амарант (Amaranthus spp.) и квиноя (Chenopodium spp.). Другие подходящие для использования семена включают бобовые, такие как фасоль (Phaseolus spp.), чечевица (Lens spp.), нут (Cicer spp.) и их комбинации. Фиг. 2 демонстрирует смеситель 1; предварительный кондиционер 2 с питателем; воздуходувку 3; котел 4; теплообменник 5; паровой бланширователь 6; кондиционер 7 с питателем; мельницу 8; сушилку 9; мельницу 10 и классификатор 11 в соответствии с одним вариантом осуществления настоящего изобретения для производства цельнозерновой безглютеновой муки.

В соответствии с данным вариантом осуществления способа цельные зерна или семена, которые были освобождены от инородного материала в результате сухой очистки, подают в смеситель 1, где его тщательно обрызгивают водой в течение приблизительно от 1 до 5 минут для однородного смачивания поверхности зерен или семян. Влажность зерен корректируют, начиная от первоначальной влажности зерен в диапазоне приблизительно от 10% до 15% или приблизительно от 12% до 13% до величины в диапазоне приблизительно от 15% до 30%, предпочтительно приблизительно от 20% до 24%, при одновременном использовании соотношения между зерном и водой в диапазоне приблизительно от 1,0:0,04 до 1,0:0,2, предпочтительно приблизительно от 1:0,08 до 1:0,10.

В соответствии с одним вариантом осуществления очищенные цельные зерна или семена являются неповрежденными и не подвергнутыми каким-либо физическому воздействию или механическому удару (например, вальцевание или расплющение), что бы привело к появлению щелей или трещин в зернах до обрызгивания водой.

В соответствии с одним вариантом осуществления вода, разбрызгиваемая на зерна или семена, может содержать растворенное вещество, такое как соль или сахар. В еще одном варианте осуществления вода не содержит какого-либо растворенного вещества и состоит или по существу состоит из воды.

После этого влажные зерна или семена подают в предварительный кондиционер 2, где смоченные семена темперируют в течение приблизительно от 10 до 90 минут, предпочтительно приблизительно от 20 до 60 минут, при температурах окружающей среды или температурах в диапазоне приблизительно от 25°С до 30°С. Темперирование делает возможными равномерный перенос воды между семенами и ее адсорбирование и инфузию в наружные слои семян.

После завершения стадии предварительного кондиционирования увлаженные и темперированные зерна или семена переводят в паровой бланширователь 6, например, промышленный паровой бланширователь, конструкция которого сама по себе известна, где насыщенный водяной пар из котла 4 подают к темперированным семенам через бланширователь (например, система с вращающейся цилиндрической камерой или шнековым транспортером). В котле 4 из воды вырабатывают чистый водяной пар, при этом из воздуходувки 3 подают топливо, такое как природный газ, и чистый воздух. Это обеспечивает эффективную постоянную инфузию в каждую открытую поверхность зерен для среды обработки при использовании водяного пара, так что семена равномерно нагреваются и гидратируются при использовании конденсата водяного пара. Паровое бланширование может иметь место в течение периода времени в диапазоне приблизительно от 1 до 20 минут, предпочтительно в течение приблизительно от 5 до 15 минут, и при температуре в диапазоне приблизительно от 75°С до 100°С, предпочтительно от приблизительно 85°С до 98°С. Это оказывает воздействие на повторное поглощение влаги в диапазоне от 4% до 15% или приблизительно от 6% до 12% для получения конечного уровня содержания влаги в диапазоне приблизительно от 25% до 38%, предпочтительно приблизительно от 29% до 33%.

Абсолютное давление водяного пара находится в диапазоне приблизительно от 90 кПа до 120 кПа, предпочтительно от приблизительно 93,8 кПа до приблизительно 112,4 кПа, и может быть использовано для регулирования температуры насыщенного пара в течение желательного периода времени. Данная стадия обработки при использовании водяного пара (то есть, бланширование при минимальной переработке) в диапазоне температур вблизи кипения может осуществлять частичную клейстеризацию гранул крахмала из наиболее внешних слоев (то есть, отрубей или шелухи) и частичную денатурацию наиболее внутренних слоев (то есть, эндосперма/зародыша или семядоли) в зернах злака или семенах бобовых.

После этого бланшированные и гидратированные зерна или семена перепускают в кондиционер 7, где зерна/семена темперируют в течение приблизительно от 15 до 90 минут, предпочтительно приблизительно от 30 до 60 минут, и при температуре в диапазоне приблизительно от 50°С до 90°С, предпочтительно от приблизительно 65°С до 85°С, для осуществления не только кондиционирования при низкой влажности, но также и стадии охлаждения. Зерна/семена могут быть охлаждены, например, в результате стравливания водяного пара с поверхности зерен/семян.

В отличие от способов предшествующего уровня техники кондиционирование при низкой влажности приводит к улучшению осуществления последующих стадий механического размалывания, поскольку на зернах или семенах имеется более твердая наружная поверхность, и их уровень содержания влаги является приблизительно однородным в большей степени. Во время кондиционирования при низкой влажности диапазон влажности для зерен/семян может уменьшаться, например, до пределов приблизительно от 27% до 31%. В данном диапазоне влажности кондиционированные и охлажденные зерна/семена остаются достаточно твердыми для более эффективного размалывания в сопоставлении с более влажными и более упругими зернами/семенами (то есть, при большем сопротивлении разрушению), в то время как, с другой стороны, зерна/семена являются достаточно упругими для избегания избыточного накопления частиц «пыли», которые являются чрезмерно тонкодисперсными для получения цельнозерновой муки, подходящей для использования при производстве выпеченных продуктов.

Кондиционированные и охлажденные ядра перепускают через мельницу 8, такую как ударная мельница (то есть, молотковая мельница или турбомельница), при температуре в диапазоне приблизительно от 40°С до 80°С, предпочтительно приблизительно от 50°С до 70°С, что обеспечивает не только разбивание, но также и эрозию зерен/семян с образованием двух фракций, а именно, материала мелкого размера и материала более крупного размера. Операция размалывания предпочтительно производит тонкодисперсный материал (эрозия), характеризующийся бимодальным распределением по размерам, и более грубодисперсный материал (дробление). Мода мелкого размера (и более мягкая фракция) известен под наименованием материала тонкого помола, в то время как мода более крупного размера (и более твердая фракция) описывается как материал грубого помола в соответствии с бимодальным распределением по размерам. Материал тонкого помола может быть использован для производства выпеченных продуктов (например, тортилья или чапати), в то время как грубодисперсный материал может быть использован для получения закусочных пищевых продуктов (например, чипсы или криспы).

После этого размолотый материал перепускают через сушилку 9, конструкция которой сама по себе известна, таким образом, чтобы он был бы смешан с чистым горячим воздухом, поступающим из теплообменника 5. Чистый воздух из воздуходувки 3 нагревают при использовании отработанного горячего воздуха из котла 4 и стравливаемого сбросного воздуха (от 95°С до 105°С). Тем самым, размолотый материал высушивают при низких температурах в диапазоне приблизительно от 100°С до 220°С, предпочтительно приблизительно от 130°С до 190°С, в течение короткого периода времени, меньшего, чем 5 секунд, предпочтительно находящегося в диапазоне приблизительно от 0,5 до 1 секунды. Горячий влажный воздух стравливают (75°С-100°С при влажности в диапазоне от 15% до 17%). Цельный безглютеновый размолотый материал высушивают для получения уровня содержания влаги в диапазоне приблизительно от 5% до 15% или приблизительно от 9% до 11% в зависимости от желательного бимодального распределения частиц по размерам для выпеченных продуктов и/или закусочных пищевых продуктов.

Высушенный размолотый материал направляют в классификатор 11, имеющий сита надлежащего размера (например, в диапазоне от менее чем 35 меш США до более чем 230 меш США), где моду мелкого размера или материал тонкого помола выделяют в виде цельнозерновой муки (приблизительно от 65% до 75% совокупной массы поступающих зерен). Предпочтительно моду крупного размера или материал грубого помола (приблизительно от 25% до 35% совокупной массы) отправляют на вторичную переработку в мельницу 10 и после этого дополнительно раздроблены для измельчения или истирания до получения материала тонкого помола мелкого размера. После этого повторно раздробленный материал подвергают дополнительному просеиванию.

Таблицы 3 и 4 демонстрируют типичную биохимическую и физико-химическую композицию в отношении фасолевой и амарантовой цельнозерновой безглютеновой муки (WGFF), произведенной в соответствии с изобретением, в сопоставлении с пшеничной цельнозерновой мукой (WWF).

Таблица 3

Таблица 4

(RVA 4-14% твердого вещества)

Как это демонстрируют результаты в таблицах 3 и 4, цельнозерновая безглютеновая мука (WGFF), произведенная из фасоли и амаранта в соответствии с вариантами осуществления настоящего способа, формирует больший выход теста в сравнении с пшеничной цельнозерновой мукой (WWF) даже несмотря на демонстрацию мукой WGFF меньшего уровня содержания крахмала. Например, как это продемонстрировано в таблице 4, мука WGFF формировала выход теста, больший на величину в диапазоне приблизительно от 20% до 45% (при 25°С), в сопоставлении с мукой WWF. Как это продемонстрировано в таблице 3, безглютеновая мука содержит меньшие количества глиадина (< 13 ч./млн.) в сопоставлении с пшеничной мукой (> 50 ч./млн. глиадина). Глиадин обогащен пролином и глутамином и представляет собой основной компонент глютена. Как это продемонстрировано в таблице 4, настоящий способ производит муку WGFF, характеризующуюся бимодальным распределением частиц по размерам, и пиковое значение кажущейся вязкости является меньшим для муки WGFF в сопоставлении с мукой WWF.

Цельнозерновая мука, произведенная в соответствии с изобретением, может быть подвергнута регидратированию в результате смешивания муки с водой, например, при соотношении в диапазоне приблизительно от 1:0,7 до 1:1,15 для получения теста из цельнозерновой муки, характеризующегося уровнем содержания влаги в диапазоне приблизительно от 40% до 55% и обладающего прочностными (упругими) и когезионными (вязкостными) свойствами и достаточной липкостью (поверхностное свойство), например, для выпеченных тортильи или чапати (при уровне содержания влаги в диапазоне приблизительно от 30% до 40%) или дегидратированного продукта для легкой закуски (при уровне содержания влаги в диапазоне приблизительно от 1,5% до 3%).

Фиг. 3А, 3В и 3С демонстрируют развертку по температуре в отношении вязкоупругих свойств в диапазоне от 20°С до 160°С для теста из пшеничной цельнозерновой муки для легкой закуски (3А) и теста из пшеничной цельнозерновой муки для тортильи (3В), произведенных в соответствии с изобретением, в сопоставлении с обычным тестом из пшеничной муки из зерна после отделения шелухи и зародышей (SELECTA ®) (3С) при уровне содержания влаги 55%.

В случае смешивания пшеничной цельнозерновой муки с водой как крахмалы, так и белки становятся гидратированными, но они не набухают, как при выпекании теста, когда денатурированный белок может сшиваться с клейстеризованным крахмалом. Как это было продемонстрировано для теста из пшеничной цельнозерновой муки, полученного при использовании пшеничной цельнозерновой муки в соответствии с настоящим изобретением и характеризующегося пониженными модулями упругости (G') и вязкости (G''), (3А и 3В), поглощение мукой воды увеличивалось в сравнении с тем, что имеет место для обычного теста из пшеничной муки из зерна после отделения шелухи и зародышей (3С). Чем более тонкодисперсным будет размер частиц при бимодальном распределении в тесте из пшеничной цельнозерновой муки для тортильи (3В), тем более высокими будут модули упругости и вязкости на протяжении диапазона температур клейстеризации крахмала и денатурации белка (от 60°С до 80°С).

Цельнозерновая безглютеновая мука, произведенная в соответствии с изобретением, может быть подвергнута регидратированию в результате смешивания муки с водой, например, при соотношении в диапазоне от приблизительно 1:0,9 до приблизительно 1:1,25 для получения теста из цельнозерновой безглютеновой муки (при уровне содержания влаги в диапазоне от 50% до приблизительно 55%), обладающего прочностными (упругими) и когезионными (вязкостными) свойствами и достаточной липкостью (поверхностное свойство), например, для выпеченного продукта (при влажности в диапазоне приблизительно от 30% до 45%) или зернового продукта для легкой закуски (при влажности в диапазоне приблизительно от 1,5% до 3%).

Фиг. 4А и 4В демонстрируют развертку по температуре в отношении вязкоупругих свойств в диапазоне от 20°С до 160°С для теста из амарантовой цельнозерновой безглютеновой муки, полученного в соответствии с настоящим изобретением, (4А) в сравнении с обычным тестом из пшеничной цельнозерновой муки (4В) при уровне содержания влаги 50%. Для теста из безглютеновой муки были обнаружены пониженные модули упругости (G') и вязкости (G'') при увеличенном поглощении мукой воды. Чем более грубодисперсным будет размер частиц при бимодальном распределении в тесте из цельнозерновой безглютеновой муки (4А), тем более низкими будут модули упругости и вязкости на протяжении диапазона температур клейстеризации крахмала и денатурации белка (от 60°С до 70°С).

Фиг. 5А и 5В демонстрируют фаринограммы и результаты по поглощению мукой воды (вязкость теста при 30°С) для пшеничной цельнозерновой муки для тортильи, произведенной в сравнении с изобретением, (5А) в сопоставлении с обычной пшеничной мукой из зерна после отделения шелухи и зародышей (SELECTA®) (5В). Пшеничная цельнозерновая мука, произведенная в соответствии с изобретением, обеспечивала получение увеличенных выхода и поглощения воды (99% (масс./масс.) воды) в сопоставлении с пшеничной мукой из зерна после отделения шелухи и зародышей SELECTA® (60% (масс./масс.) воды) при одной и той же кажущейся вязкости теста (500 ЕФ). Пшеничная цельнозерновая мука, соответствующая изобретению, характеризуется увеличенным поглощением воды с 60%-ном уменьшением времени устойчивости (от 6,8 до 2,8 минуты) при отсутствии неблагоприятного воздействия на вязкоупругие эксплуатационные параметры для смешивания теста и выпекания тортильи.

Стадии водного предварительного кондиционирования и парового бланширования, проводимые в сравнении с вариантами осуществления настоящего изобретения, делают возможными сокращение подвода воды и понижение потребности в энергии в сопоставлении с тем, что имеет место для обычных способов бланширования. Как это продемонстрировано в таблице 5, настоящий способ обеспечивает, по меньшей мере, приблизительно 25%-ное сокращение подвода воды, а в реальных условиях сокращение подвода воды в диапазоне приблизительно от 40% до 60% (то есть, приблизительно от 0,20 до 0,45 кубического метра воды при расчете на одну тонну цельнозерновой муки). Настоящий способ также обеспечивает, по меньшей мере, приблизительно 25%-ное понижение потребности в энергии, а в реальных условиях понижение потребности в энергии в диапазоне приблизительно от 40% до 60% (то есть, приблизительно от 0,50 до 0,90 МБТЕ или ГДж/тонна цельнозерновой муки), а также получение уменьшенных выбросов диоксида углерода (то есть, приблизительно от 65 до 130 кг СО2/тонна цельнозерновой муки) в сопоставлении с тем, что имеет место для обычных способов бланширования, в которых используют больше воды не только для разваривания, но также и для промывания зерен. Обычный способ получения пшеничной грубодисперсной муки из зерен после отделения шелухи по существу представляет собой нижеследующее: очищенную пшеницу замачивают в воде, разваривают или бланшируют в воде, высушивают, охлаждают, частично отшелушивают и дробят (например, патент США №3,778,521).

Таблица 5. Сравнительная таблица для воды, энергии и сточных вод

Как это должно быть очевидным исходя из вышеизложенного, возможным является изготовление цельнозерновой муки, такой как пшеничная цельнозерновая мука и цельнозерновая безглютеновая мука, при использовании парового бланширования с применением непрерывного способа, который является водо- и энергоэффективным.

Необходимо понимать то, что варианты осуществления данного изобретения, в настоящем документе проиллюстрированного и описанного подробно и при обращении к опубликованным ссылкам, представлены в порядке иллюстрирования, а не ограничения. Возможными являются и другие изменения и модификации, которые будут позиционировать себя для специалистов в соответствующей области техники.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВОДО- И ЭНЕРГОСБЕРЕГАЮЩИЙ СПОСОБ ПОЛУЧЕНИЯ ПШЕНИЧНОЙ ЦЕЛЬНОЗЕРНОВОЙ МУКИ И ЦЕЛЬНОЗЕРНОВОЙ БЕЗГЛЮТЕНОВОЙ МУКИ | 2014 |

|

RU2677991C1 |

| ПОЛУЧЕНИЕ СТАБИЛИЗИРОВАННОЙ ЦЕЛЬНОЗЕРНОВОЙ МУКИ И ПРОДУКТОВ ИЗ НЕЕ | 2007 |

|

RU2472345C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ВЫСОКОДИСПЕРГИРУЕМОЙ МУКИ ИЗ ЦЕЛЬНОГО ЗЕРНА | 2010 |

|

RU2498624C2 |

| СПОСОБ УВЕЛИЧЕНИЯ СРОКА ГОДНОСТИ ЦЕЛЬНОЗЕРНОВОЙ МУКИ И ПРОДУКТА | 2012 |

|

RU2603513C2 |

| Чипсы цельнозерновые и способ их производства | 2018 |

|

RU2696897C1 |

| ПИЩЕВЫЕ ПРОДУКТЫ, ИЗГОТОВЛЕННЫЕ ИЗ РАСТВОРИМОЙ ЦЕЛЬНОЗЕРНОВОЙ ОВСЯНОЙ МУКИ | 2014 |

|

RU2663416C2 |

| Способ помола растительного сырья, в частности, из растений, такого как семена, для производства муки из лущеного зерна и/или фракционированной муки | 2020 |

|

RU2814240C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ПШЕНИЧНОЙ МУКИ | 2003 |

|

RU2354451C2 |

| ШТАММ Bacillus subtilis, ВЫРАБАТЫВАЮЩИЙ ПЕПТИД С ПРОТИВОМИКРОБНОЙ АКТИВНОСТЬЮ, И СПОСОБ ИНГИБИРОВАНИЯ НЕЖЕЛАТЕЛЬНЫХ МИКРООРГАНИЗМОВ В МАТЕРИАЛЕ С ИСПОЛЬЗОВАНИЕМ ШТАММА | 2011 |

|

RU2553547C2 |

| ПРОИЗВОДСТВО ПРОДУКТОВ ИЗ ДРОБЛЕНОГО ЦЕЛЬНОГО ЗЕРНА | 2006 |

|

RU2395212C2 |

Изобретение относится к пищевой, в частности к мукомольной промышленности, и касается производства цельнозерновой муки. Водосберегающий и энергосберегающий способ непрерывного производства цельнозерновой муки и цельнозерновой безглютеновой муки включает предварительное кондиционирование цельных зерен или семян при использовании раствора, содержащего воду и сахар, и бланширование с использованием насыщенного водяного пара. Способ также обеспечивает получение муки, имеющей вид бимодальной по размерам смеси, представляющей собой материал, характеризующийся улучшенной вязкостью. Цельнозерновая мука и цельнозерновая безглютеновая мука может быть использована для получения зерновых продуктов и выпечки. 11 з.п. ф-лы, 9 ил., 5 табл.

1. Энергосберегающий способ получения цельнозерновой муки, включающий непрерывное и неоднократное проведение следующих стадий:

получение очищенных зерен злаков, включающих компоненты в виде эндосперма, зародыша и отрубей, или очищенных семян бобовых, выбранных из фасоли, чечевицы, нута и их комбинаций;

смешивание очищенных ядер цельных зерен или очищенных семян бобовых с водным раствором для однородного смачивания их поверхности, причём указанный водный раствор состоит из воды и сахара;

предварительное кондиционирование сырых ядер или семян для осуществления поглощения влаги в пределах предварительно определенного диапазона;

бланширование увлажненных предварительно кондиционированных ядер или семян в атмосфере насыщенного водяного пара в целях по меньшей мере частичных клейстеризации и денатурации для компонентов ядер или семян и гидратирование бланшированных ядер или семян при использовании конденсата водяного пара;

кондиционирование бланшированных и гидратированных ядер или семян для стабилизации ядер или семян до желательного уровня содержания влаги;

размалывание кондиционированных ядер или семян для получения бимодальной смеси из материала грубого помола и материала тонкого помола;

высушивание горячим воздухом размолотого материала и охлаждение материала;

просеивание и классифицирование охлажденного размолотого материала для отделения и извлечения материала тонкого помола при размере в диапазоне от менее чем 45 меш США до 230 меш США и отделения материала грубого помола при более чем 45 меш США.

2. Способ по п. 1, где стадия предварительного кондиционирования оказывает воздействие на уровень содержания влаги ядер при доведении его до диапазона влажности от 17% до 24%.

3. Способ по п. 1, где стадия бланширования включает использование насыщенного водяного пара при абсолютном давлении в диапазоне от приблизительно 93,8 кПа до приблизительно 112,4 кПа и гидратирование указанных предварительно кондиционированных зерен до уровня содержания влаги в диапазоне от приблизительно 26% до приблизительно 30% в течение от 5 до 10 минут.

4. Способ по п. 1, где стадия кондиционирования включает охлаждение ядер для стабилизации уровня содержания влаги в диапазоне влажности приблизительно от 25% до 28% в течение от 40 до 60 минут.

5. Способ по п. 1, дополнительно включающий повторное размалывание отделенного грубодисперсного размолотого материала для дополнительного измельчения.

6. Способ по п. 1, где способ обеспечивает сокращение подвода воды и понижение потребности в энергии в диапазоне от 40% до 60% по сравнению с обычным бланшированием.

7. Способ по п. 1, дополнительно включающий регидратирование указанной цельнозерновой муки в результате смешивания муки с водой в количестве, соответствующем соотношению между водой и мукой в диапазоне от приблизительно 1:0,7 до приблизительно 1:1,15, для получения теста из цельнозерновой муки.

8. Способ по п. 1, где зерна являются пшеничными.

9. Способ по п. 1, где стадия кондиционирования включает охлаждение ядер в результате стравливания водяного пара с кондиционированных ядер.

10. Способ по п. 1, где тонкодисперсный размолотый материал характеризуется бимодальным распределением частиц по размеру.

11. Способ по п. 1, дополнительно включающий регидратирование указанной цельнозерновой безглютеновой муки в результате смешивания муки с водой в количестве, соответствующем соотношению между водой и мукой в диапазоне от приблизительно 1:0,9 до приблизительно 1:1,25, для получения безглютенового теста.

12. Способ по п. 1, где зерна выбирают из сорго, риса, амаранта, квинои и их комбинаций.

| Пресс для выдавливания из деревянных дисков заготовок для ниточных катушек | 1923 |

|

SU2007A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ВЫСОКОДИСПЕРГИРУЕМОЙ МУКИ ИЗ ЦЕЛЬНОГО ЗЕРНА | 2010 |

|

RU2498624C2 |

| WO 2006118778 A2, 09.11.2006. | |||

Авторы

Даты

2018-12-25—Публикация

2014-12-19—Подача