Область техники, к которой относится изобретение

Настоящее изобретение относится к инновационному способу измельчения с целью разделения материалов из растительного сырья на различные фракции (клетчатка, белки, крахмалы).

Известный уровень техники

Многие способы переработки продуктов питания из растительного сырья содержат этап производства муки. Эта мука может быть конечным продуктом, рассматриваться как ингредиент или может быть промежуточным продуктом в общем процессе. Таким образом, процесс производства муки – это ключевой этап многих отраслей промышленности, в частности, из-за того, что он считается этапом с высоким энергопотреблением. Список материалов из растительного сырья, которое часто превращают в муку, очень обширный, но можно выделить:

- Зерновые (пшеница, гречиха, овес, ячмень, кукуруза, рис и т.д.);

- Бобовые (горох, боб садовый, чечевица, фасоль, нут, люпин и т.д.);

- Жмых масличного семени (подсолнечник, семя рапса, соя, льняное семя и т.д.);

- Промышленный или сельскохозяйственный побочный продукт (солод, отруби, пивная барда, солома и т.д.);

- Другие материалы из растительного сырья и им подобные (водоросли, насекомые и т.д.).

Независимо от рассматриваемого типа сельскохозяйственных ресурсов, может быть выделено три семейства типов муки: цельнозерновая мука, мука из лущеного зерна и фракционированная.

Цельнозерновая мука соответствует помолу всего материала без изменения химического состава. Цель такого помола состоит только в уменьшении размера частиц. Основные примеры цельнозерновой муки – это мука из зерновых, таких как пшеница или гречиха. В этих случаях достигаемый размер частиц будет меньше 500 мкм и часто менее 300 мкм. Этот способ относительно простой, так как состоит в перемалывании всего материала в муку с конкретным распределением размера частиц. Цель – уменьшить размер частиц до некоторого значения с наименьшими энергозатратами и наименьшими вложениями и количеством этапов способа. Для производства пищевых продуктов ограничение часто связано с клетчаткой, которая, как известно, устойчива к перемалыванию из-за определенной эластичности, и с содержанием масла, которое может привести к липкости порошка. Настоящее изобретение не конкурирует с установившимися технологиями на этом рынке, такими как дисковая мельница, молотковая мельница, ударная мельница, ударно-отражательная мельница. Настоящее изобретение не предназначено для волокон, так как энергозатраты будут слишком большими для этого рынка.

Мука из лущеного зерна соответствует типу муки, состоящей из внутренних частей семян без внешних волокон (называемых шелуха, лузга или отруби). Цель в этом случае – удалить волокна из продукта. В зависимости от сырьевого материала и силы прилипания волокон, этот процесс лущения будет выполняться или на этапе предварительной обработки, или непосредственно во время помола. Основные примеры муки из лущеного зерна – это пшеничная мука (известная как мука «Т54» и «Т55»), мука из лущеных бобовых или кукурузная мука. На рынке существует два способа, которые зависят только от свойств семян: если оболочка неплотная и не прикреплена к ядру (например, в случае бобовых, таких как горох, боб садовый/vicia faba или чечевица), то оболочка удаляется перед помолом. Семена разделяют или грубо разбивают, чтобы отделить оболочку от ядра. Затем оболочка отделяется от ядра с помощью воздушной сепарации, и иногда фракция ядер очищается с применением оптической сортировки. Оболочка может быть очищена путем просеивания или другой последующей обработки (воздушная сепарация, электронная сепарация, и т.д.). Существует большое количество технологий лущения зерен: ударная шелушильная машина, абразивная мельница, валковая дробилка, молотковая мельница, каменная мельница и т.д. Таким образом, способ часто включает в себя 2-3 машины перед подачей сырья на мельницу. Иногда для увеличения отделяемости оболочки требуется дорогостоящая предварительная обработка: обработка паром, жарение, проращивание, и т.д. Задачей является эффективность лущения, удельное энергопотребление и простота процесса.

После удаления оболочек продукт может перемалываться в муку. Таким образом, цель – уменьшить размер частиц и распределение частиц по размеру до соответствующих значений с наименьшими энергозатратами и вложениями/количеством этапов способа. Тогда будет возможно применение большого разнообразия мельниц, например, дисковая мельница, молотковая мельница, ударная мельница, штифтовая дробилка, ударно-отражательная мельница или вальцовая дробилка.

Когда оболочка сильно прикреплена к ядру (например, в случае зерновых или масляничных культур), оболочку необходимо удалять во время помола. Цель – получить две фракции: оболочку (также называемую отруби или лузга) и мука без содержания клетчатки.

В прошлом, для производства муки из зерновых использовали каменные мельницы. Для дробления зерен использовались сила сжатия и трения. Волокна затем отделялись от муки путем просеивания. Процесс помола в каменной мельнице ограничен максимальной производительностью (часто сотня килограмм в несколько часов при максимуме оборудования), высоким энергопотреблением (75 кВтч/т), чтобы привести тяжелый камень весом в несколько тонн во вращение. Настоящее изобретение может рассматриваться как современная, безопасная, оптимизированная и надежная версия способа помола в каменной мельнице.

Каменные мельницы были заменены в 20 веке схемой помола, часто составленной из множества вальцов, используемых для измельчения ядра с сохранением шелухи. Обработка на вальцовой дробилке часто используется для переработки пшеницы, но также муки крупного помола на основе зерновых, бобовых и масличных культур. Таким образом, помол является передовой технологией благодаря использованию различных машин (до 16 мельниц и 24 просеивателей). Для контроля эластичности волокон часто требуется предварительная обработка материала путем регулирования содержания влаги. Обычно содержание влаги регулируют между 14 и 17%, предпочтительно между 15,5 и 16% влажности. Время воздействия часто составляет несколько часов (от 1 до 36 часов, но предпочтительно от 4 до 18 часов). Несмотря на сложность этого способа, потребление энергии считается низким (около 35 кВтч/т), а проблемами являются контроль качества продукта, часто измеряемый по содержанию клетчатки в муке, и выход продукта. Различные операции подразумевают постоянное наблюдение (часто в ручном режиме) за мельницей и значительный размер здания (обычно 4 уровня, чтобы максимально использовать силу тяжести и, таким образом, снизить затраты на транспортировку продукта).

Многие поставщики оборудования пытались упростить процесс производства пшеничной муки. Одно из решений было предложено компанией «Бюлер» («Альпесатм»), которое состоит в компактной линии, составленной из вальцовой дробилки с высоким сжатием, съемника и фильтра. Желаемый продукт удаляется, в то время как промежуточная фракция отправляется обратно в вальцовую дробилку по возвратному контуру. Этот способ интересен небольшой занимаемой площадью, но ограничен потреблением энергии 70 кВтч/т и максимальной производительностью 700 кг/ч.

Способ «moulin F10», разработанный компанией «Анутек» заключается в использовании штифтовой дробилки в сочетании с фильтром. Содержание влаги может регулироваться при помощи пара при максимальной температуре 60°C при длительности всего 10 мин. Штифтовая дробилка устанавливается на скорость 165 м/с. Данным способом получают серую муку при выходе 80%. Ограничение данного способа – качество муки, но компания заявляет значительное уменьшение энергопотребления по сравнению с меленькими линиями с штифтовыми дробилками, которые работают при 160 кВт/т. Этот способ интересен небольшой занимаемой площадью и небольшими вложениями, но также имеет ограничения в виде плохого качества муки и максимальной производительности одной единицы, которая составит около 2 т/ч.

Семейство фракционированной муки соответствует производству муки, обогащенной белком, крахмалом и/или клетчаткой. Цель – создать фракции, обогащенные белком, крахмалом или клетчаткой. Основные примеры фракционированной муки – это концентраты горохового белка, обогащенная глютеном пшеничная мука или концентраты подсолнечного или рапсового белка.

Классическая стратегия – разрушить материал с целью разделения на мелкую фракцию и крупную фракцию с различными химическими составами. Этот способ часто начинается с муки из лущеного зерна, поэтому включает в себя полностью линию лущения. Способ в целом состоит этапа измельчения (распределение размера частиц часто <50мкм), соединенного с сепаратором, который может выполнять воздушную сепарацию и/или электронную сепарацию. Задача – разделить некоторые соединения (например, белок) на фракции, имеющие разный размер частиц или поведение в электростатическом поле по сравнению с другими соединениями (крахмал или клетчатка). В качестве индикатора чаще всего используется размер частиц. Однако, для такого типа, действительной целью является разделить частицы как по размеру, так и по плотности. В самом деле, настоящей задачей является разрушение белка/крахмала/клетчатки. Белок нужно перемолоть, в то время как внутренняя клетчатка и крахмал должны сохраниться. Таким образом, этап помола является ключевой точкой. Обычно это выполняется с помощью ударной мельницы (классическое решение), дисковой мельницы (меньшее энергопотребление) или двойного помола на штифтовой дробилке (лучшее качество продукта). Таким образом, сепарация выполняется при помощи воздушного сепаратора или, возможно, электростатического сепаратора. Энергопотребление – основной вопрос, требующий внимания в этих процессах.

Данное изобретение конкурирует с этими подходами из уровня техники. Оно соответствует инновационному подходу к помолу, который сочетает в себе преимущество низкого энергопотребления и отличное разделение на клетчатку/крахмал/белок.

Краткое описание изобретения

Настоящее изобретение конкурирует со всеми подходами, в которых требуется мука из лущеного зерна (например, нет возможности произвести разделение). В самом деле, изобретение позволяет выполнять помол одновременно с отделением шелухи для большинства типов сырья (зерновые, бобовые и масляничные культуры). Выполняют помол для производства муки размером в несколько сотен микрон, при этом производится шелуха в виде крупных частиц размерном несколько миллиметров. Этот способ содержит меньше машин, чем традиционные способы, и имеет небольшую занимаемую площадь. Энергопотребление всего процесса также является одним из самых низких среди всех существующих машин. Он также может быть полностью автоматизирован и перерабатывать значительное количество продукта (до 10 т/ч на единицу оборудования).

С этой целью, в соответствии с первой особенностью, настоящее изобретение относится к способу помола растительного сырья, в частности, из растений, такого как семена, для производства муки из лущеного зерна и/или фракционированной муки, который включает в себя следующие этапы:

- выполнение помола за счет сжатия слоя материала (англ. Material Bed Compression - MBC) из растительного сырья,

- выполнение первой воздушной сепарации помолотого материала для получения первой мелкой фракции, с одной стороны, и первой крупной фракции, с другой стороны,

- выполнение первой последующей обработки первой мелкой фракции для получения отдельно муки,

- возвращение первой крупной фракции на этап помола.

Изобретение должно быть выполнено в соответствии со следующими различными вариантами осуществления и их разновидностями, приведенными ниже, которые должны рассматриваться по отдельности или в любом технически эффективном сочетании.

Преимущественно, материал, который подвергают лущению – это семена гороха, первая последующая обработка состоит в этапе второй воздушной сепарации для производства второй крупной фракции крахмальной муки, с одной стороны, и второй мелкой фракции из белковой муки, с другой стороны.

Предпочтительно, способ включает в себя, перед этапом помола за счет сжатия слоя материала, этап смешивания растительного сырья с водой для гидратации смеси, стабилизации указанной гидратированной смеси.

В соответствии с другим вариантом осуществления, указанный материал – это зерно пшеницы, первая последующая обработка выдает пшеничные отруби, с одной стороны, и пшеничную муку, с другой стороны.

Предпочтительно, способ включает в себя этапы:

- выполнение второй воздушной сепарации первой крупной фракции для получения второй мелкой фракции, с одной стороны, и второй крупной фракции, с другой стороны,

- выполнение второй последующей обработки второй мелкой фракции для получения пшеничных отрубей, с одной стороны, и пшеничной муки, с другой стороны,

- возвращение второй крупной фракции на этап помола.

В соответствии с еще одним вариантом осуществления, указанный материал – это зерно гороха, первая последующая обработка выдает оболочки гороха, с одной стороны, и гороховую муку, с другой стороны.

Предпочтительно, способ включает в себя этап просеивания первой крупной фракции для получения оболочки гороха, с одной стороны, и промежуточной фракции, с другой стороны.

В соответствии с отдельной особенностью настоящего изобретения, способ включает в себя этапы:

- выполнение второй воздушной сепарации промежуточной фракции сразу после этапа просеивания для получения второй мелкой фракции, с одной стороны, и второй крупной фракции, с другой стороны,

- выполнение второй последующей обработки второй мелкой фракции для получения оболочки гороха, с одной стороны, и крупных частей ядер гороха, с другой стороны,

- возвращение второй крупной фракции и крупных частей ядер гороха на этап помола.

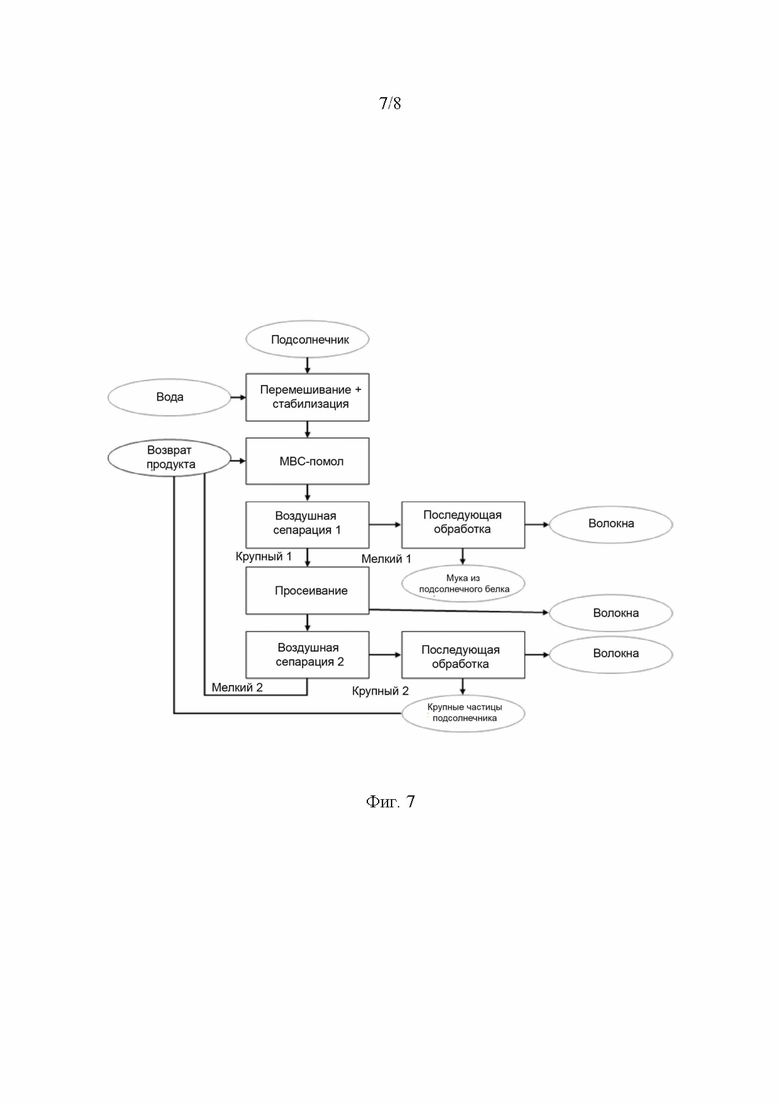

В соответствии с еще одним вариантом осуществления, указанный материал – это подсолнечник, первая последующая обработка выдает волокна, с одной стороны, и муку из подсолнечного белка, с другой стороны.

Предпочтительно, способ включает в себя этап просеивания первой крупной фракции для получения волокон, с одной стороны, и промежуточной фракции, с другой стороны.

В частности, способ включает в себя следующие этапы:

- выполнение второй воздушной сепарации промежуточной фракции сразу после этапа просеивания для получения второй мелкой фракции, с одной стороны, и второй крупной фракции, с другой стороны,

- выполнение второй последующей обработки второй крупной фракции для получения волокон, с одной стороны, и крупных частей подсолнечника, с другой стороны,

- возвращение второй мелкой фракции и крупных частей подсолнечника на этап помола.

В соответствии с еще одним вариантом осуществления, указанный материал – это семена бобовых, способ включает в себя, после первой воздушной сепарации, следующие этапы:

- просеивание первой крупной фракции для получения цельнозерновой муки полуцельнозерновой муки, с одной стороны, и промежуточной фракции, с другой стороны,

- возвращение промежуточной фракции на этап помола.

Краткое описание рисунков

Другие преимущества, цели и характеристики настоящего изобретения станут видны из последующего описания, которое ведется со ссылкой на прилагаемые рисунки, приведенные в целях иллюстрации и не ограничивающие изобретение, на которых:

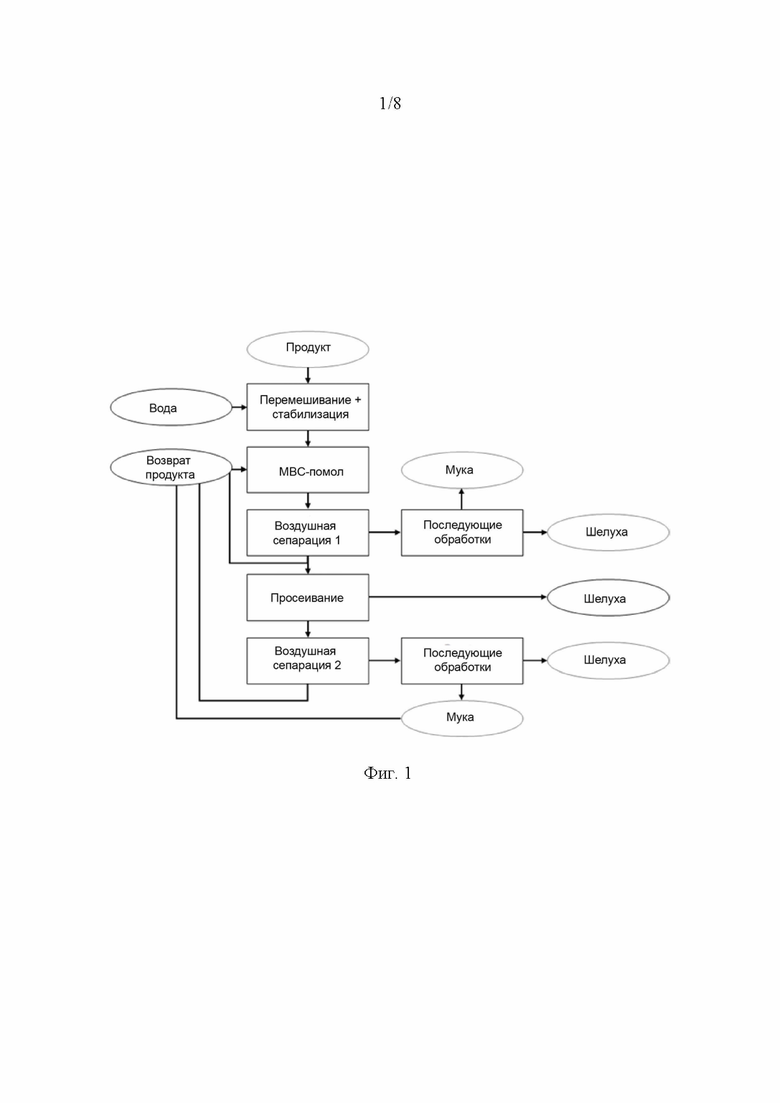

[Фиг. 1] на Фиг. 1 показана общая схема по данному изобретению,

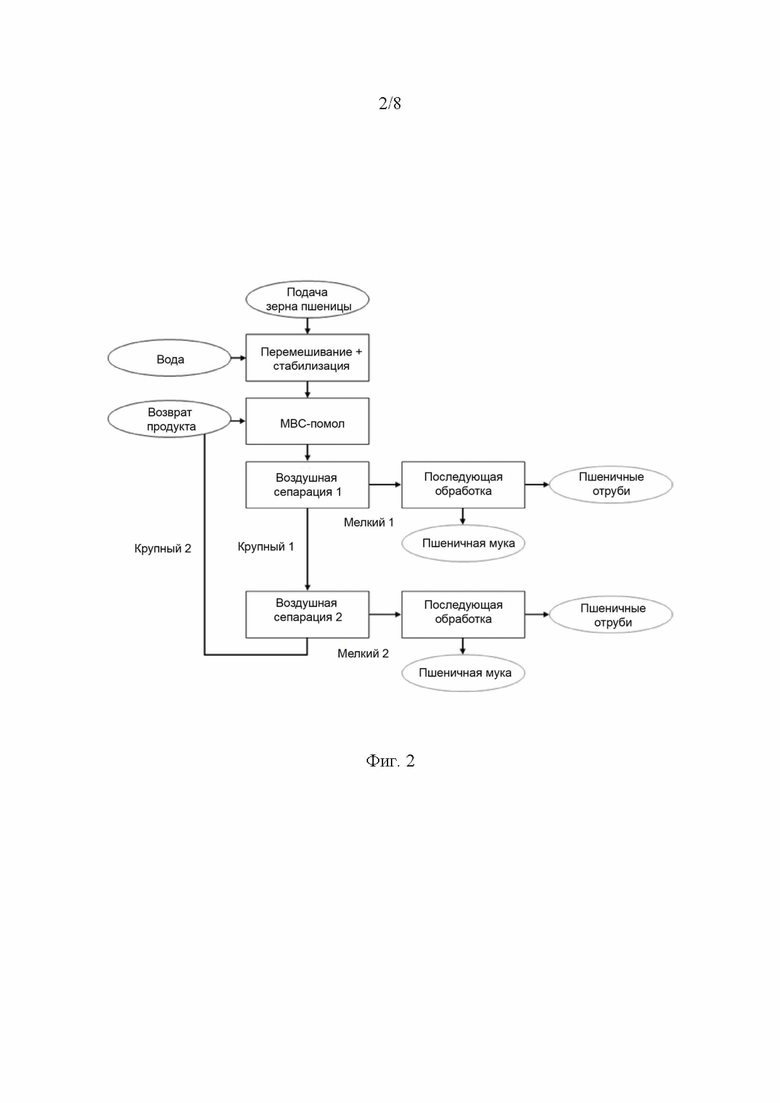

[Фиг. 2] на Фиг. 2 показана схема первого примера,

[Фиг. 3] на Фиг. 3 показана схема второго примера,

[Фиг. 4] на Фиг. 4 показана схема третьего примера,

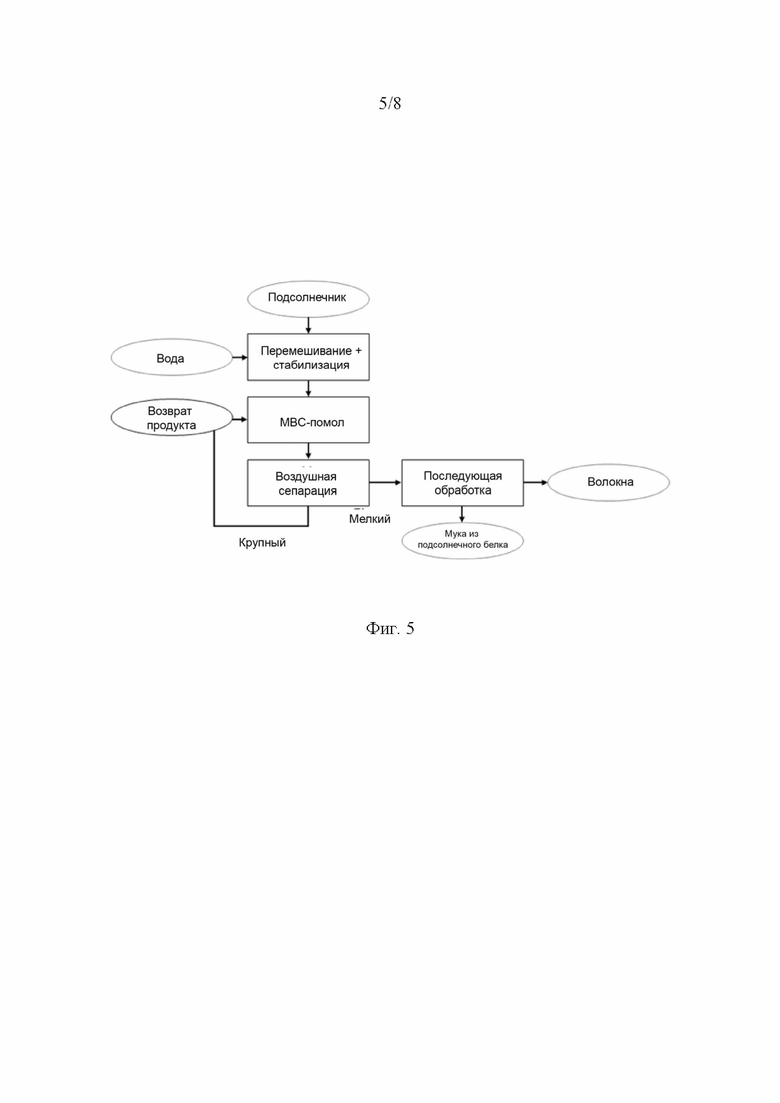

[Фиг. 5] на Фиг. 5 показана схема четвертого примера,

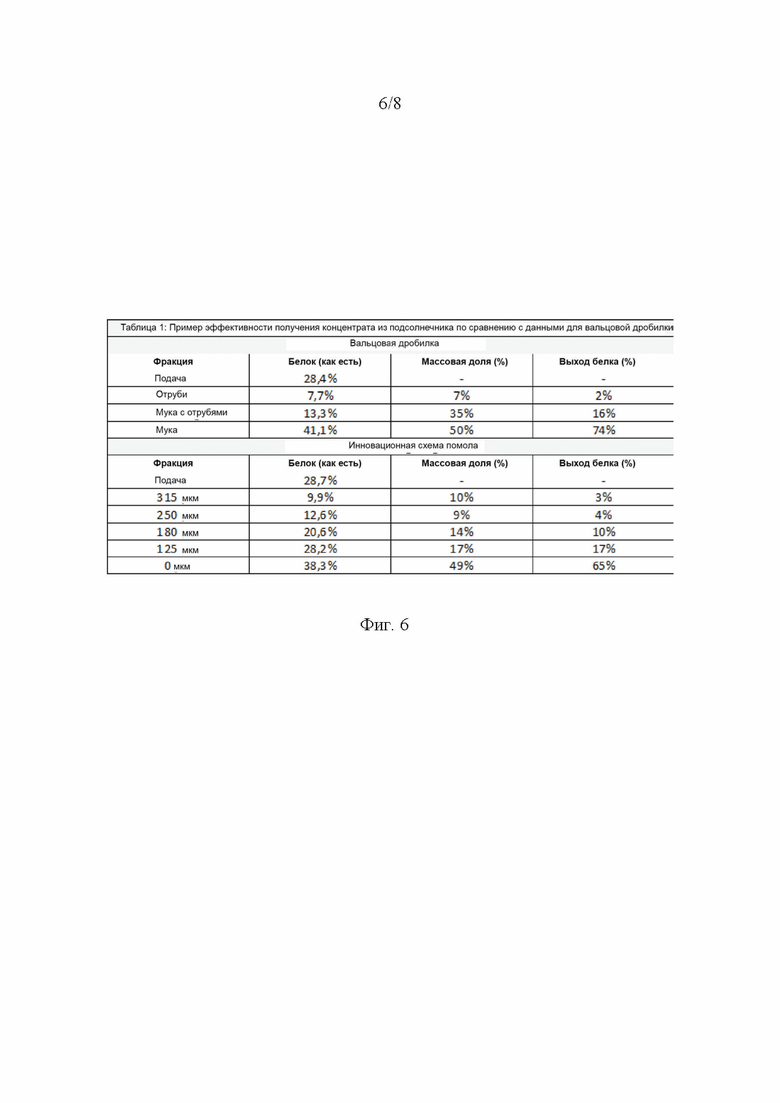

[Фиг. 6] на Фиг. 6 показана сравнительная таблица,

[Фиг. 7] на Фиг. 7 показана схема пятого примера,

[Фиг. 8] на Фиг. 8 показана схема шестого примера.

Подробное описание вариантов осуществления

Настоящее изобретение состоит из мельницы, работающей за счет сжатия слоя материала (MBC-мельницы) (например: маятниковая мельница, вертикальная вальцовая дробилка, горизонтальная вальцовая дробилка, гидравлический валковый пресс), соединенной с воздушным сепаратором (сепараторами) и/или этапами просеивания. Способ помола путем сжатия был выбран за возможность получения максимальной неоднородности и низкое удельное энергопотребление (кВт/т).

Технология MBC-помола – это технология, обычно используемая в течение уже нескольких десятилетий в горнодобывающей промышленности. В 90-е годы она совершила революцию в цементной промышленности, так как заменила собой шаровые мельницы (низкая стоимость, но высокое энергопотребление). Ее преимущества заключаются в высокой надежности, малой частоте ремонта и низком удельном энергопотреблении.

При помоле растительного сырья при производстве муки часто основная проблема – это сохранение клетчатки, а не достижение определенного размера частиц. Однако, сохранение клетчатки приводит к созданию муки с высокой неоднородностью, чего стараются избегать поставщики и пользователи мельниц.

Таким образом, принцип изобретения – использовать эту неоднородность порошка на растительном сырье, чтобы иметь преимущество в отношении качества продукции, эффективности и стоимости процесса.

Способ включает в себя:

- этап регулирования влажности, чтобы управлять эластичностью волокон и таким образом их сохранностью во время помола,

- MBC-мельницу, которая работает на принципе сжатия, поскольку она эффективна для уменьшения размеров частиц хрупких фракций (муки), в то время как размер фракции волокон сохраняется,

- воздушный сепаратор, устанавливаемый для контроля времени нахождения каждой фракции в мельнице благодаря контролю как размера частиц, так и плотности,

- несколько последующих обработок для очищения остатка после работы воздушного сепаратора (с целью удаления шелухи) путем просеивания, воздушной сепарации или электросепарации.

Мельница, работающая за счет сжатия слоя материала (MBC-мельница) использует силу сжатия и силу трения (без скольжения), применяемую на уплотненный слой материала (толщина слоя варьируется от 10 мм до 100 мм и зависит от размера мельницы) при низкой скорости прокатки (менее 10 м/с).

Способ MBC-помола даст лучшую сохранность крахмала и волокон, по сравнению с другими способами измельчения (например: высокоскоростной удар и/или перетирание).

MBC-помол также дает лучшую эффективность и следовательно уменьшает энергопотребление на тонну продукции, по сравнению с другими способами измельчения. Действительно, максимум мощности передается непосредственно на слой материала.

Способ MBC-помола при низкой скорости сжимания слоя материала дает малую степень истирания, что увеличивает срок службы измельчающих средств и, следовательно, уменьшает контаминацию продукта по сравнению с другими способами помола, а также уменьшает стоимость содержания.

Объем камеры MBC-мельницы (например, маятниковая мельница, вертикальная вальцовая дробилка) может использоваться одновременно для сушки продукта во время процесса измельчения при использовании горячего газа на входе мельницы. В качестве альтернативы или дополнения, в случае, если объема камеры MBC-мельницы слишком мал или отсутствует, возможность просушки может быть также выполнена в газовом контуре динамического сепаратора.

Степень просушки может контролироваться при помощи установки значения температуры на выходе из мельницы или сепаратора.

Динамический сепаратор может быть соединен с MBC-мельницей для производства муки. Тонкость помола муки управляется с помощью настроек сепаратора (управление газовым потоком, управление скоростью турбины сепаратора). Это решение создает два главных преимущества по сравнению с решениями по помолу без сепаратора:

- первое преимущество – это стабильное качество продукта, независимо от отклонений в характеристиках материала. Чем тверже/мягче материал, тем выше/ниже будет циркуляционная нагрузка, идущая от сепаратора к мельнице для сохранения постоянной тонкости помола муки;

- второе преимущество – это способность полностью загрузить мельницу до ее номинальной мощности, чтобы по максимуму использовать производственный потенциал, при этом тонкость помола продукта все так же будет обеспечиваться за счет сепаратора, по сравнению с решением без какого-либо сепаратора, в котором мельница должна также обеспечивать тонкость помола продукта, что может ограничивать подачу и не допускать использования номинальной мощности.

Изобретение в основном предназначено для двух случаев: производство муки из лущеного зерна и фракционированной муки.

Изобретение заключается в способе помола, при котором растительное сырье (например, растения, в особенности, семена) может перемалываться в муку с максимальным сохранением клетчатки. Этот способ подходит для многих известных областей применения, но в каждом случае обеспечивает значительные улучшения в том, что касается количества, выхода, вложений или стоимости эксплуатации. Изобретение применимо каждый раз, когда фракция волокон должна быть удалена из производства муки из растительного сырья.

Общий способ, описанный на фиг. 1, содержит:

- Опциональный, но рекомендуемый этап кондиционирования, на котором продукт подготавливается к помолу. Подготовка часто заключается в фазе гидратации. Цель увеличения содержания влаги – сделать волокна более мягкими и эластичными для увеличения сохранности волокон во время помола. Регулирование влажности ограничивается несколькими процентами (от +1% до +10%) при времени воздействия от нескольких минут (1 минута) до нескольких часов (до 36 часов), но часто от 30 минут до 18 часов. Регулирование влажности может быть совмещено с другой обработкой, такой как пар, дебактеризация (озонирование, отбеливание и т.д.), микроволновое излучение, проращивание и т.д.;

- этап MBC-помола. Такая мельница работает за счет сил сжатия и трения при воздействии валом (валами) на слой частиц. Сила является фиксированной (обычно создаваемая гидравлическим домкратом, или для маятниковой мельницы – центробежная сила), а толщина слоя может быть любой (обычно в диапазоне 10–100 мм, в зависимости от размера вала). Сила, создаваемая валом при качении на слой материала, вызывает сжатие и напряжение трения (без скольжения) во всех частицах под валом. Это отличается от вальцовой дробилки (фиксированный зазор между вальцами), когда материал находится в контакте со сталью. Основная часть семейства MBC-мельниц (например: маятниковая мельница или вертикальная вальцовая дробилка) также использует сильную вентиляцию, чтобы не допускать слишком высокой температуры нагрева, которая может использоваться для высушивания продукта. Этот вентиляционный поток также используется для транспортировки частиц в сепаратор. В качестве примера, MBC-мельницей может быть модель карусельной маятниковой мельницы, запатентованная компанией POITTEMILL, имеющая вешний механический привод и жидкостную смазку, чтобы избежать загрязнения продукта;

- один этап динамической сепарации. Воздушный сепаратор будет собирать продукт, выходящий из мельницы, и разделять продукт на две фракции. Распределение по фракциям, называемое размером отсечения, может быть задано регулировкой скорости турбины сепаратора. Мелкая фракция обычно состоит из муки и больших фрагментов шелухи или, если целью является ультратонкий помол, будет состоять из фракций белка. Крупная фракция состоит из продуктов недостаточно мелких или недостаточно измельченных. Эти две фракции подвергаются последующей обработке для их очищения.

Крупная фракция, выходящая из первого сепаратора, может быть:

- подвергается последующей обработке на этапе просеивания или электронной сепарации для удаления крупных фрагментов шелухи. Эта фракция может содержать некоторые большие фрагменты ядер и может быть подвергнута последующей обработке на втором сепараторе, настроенном на удаление легкой фракции и, таким образом, возврат ядер в MBC-мельницу;

- подвергается последующей обработке на втором сепараторе, настроенном на удаление мелкой фракции (которой может быть фракция крахмала или любая промежуточная фракция). Крупная фракция этого второго воздушного сепаратора возвращается в MBC-мельницу для повторного помола. Эта вторая последующая обработка описывается в отдельном патенте компании POITTEMILL на двойную сепарацию;

- Последующая обработка на втором воздушном сепараторе для удаления крупной фракции (которая может быть фракцией более крупных волокон), мелкая фракция второго воздушного сепаратора возвращается в MBC-мельницу для повторного помола. Эта третья последующая обработка описывается в отдельном патенте компании POITTEMILL на двойную сепарацию;

- Возвращена как есть в MBC-мельницу и повторно помолота.

Мелкая фракция может состоять из муки и шелухи, муки из луженого зерна или белкового концентрата. Эта фракция может быть подвергнута последующей обработке путем просеивания, воздушной сепарации и/или электростатической сепарации. Цель этой последующей обработки – удалить мелкие волокна, возникшие во время данного процесса. Дальнейшая последующая обработка, которая не влияет на химический состав, не является частью настоящего изобретения.

Общая схема способа со всеми возможными вариантами показана на Фиг. 1. Все варианты (линии) показаны на последующих фигурах, но они не активируются все одновременно. Следовательно, изобретение включает в себя собственное упрощение, применимое к помолу растительного сырья. Приведенные далее примеры сфокусированы на адаптации этой общей схемы способа к конкретным ситуациям.

Пример 1: очищение от шелухи пшеничной муки из зерна пшеницы

При применении к производству пшеничной муки, для производства белой или серой муки применяют инновационную схему способа в соответствии с фиг. 2, которая значительно упрощает традиционный способ помола на вальцовой дробилке.

Этот способ включает в себя:

- опциональный, но рекомендуемый этап кондиционирования, на котором зерно пшеницы подготавливается к помолу. Подготовка заключается в фазе гидратации. Цель увеличения содержания влаги – сделать волокна более мягкими и эластичными для увеличения сохранности волокон во время помола. Регулирование влажности составляет несколько процентов (от +1% до +10%) при времени воздействия от нескольких минут (1 минута) до нескольких часов (до 36 часов), но часто от 30 минут до 18 часов. Регулирование влажности может быть совмещено с другой обработкой, такой как пар, дебактеризация (озонирование, отбеливание, и т.д.), микроволновое излучение, проращивание и т.д.;

- этап MBC-помола, как было уже описано;

- один этап динамической сепарации. Воздушный сепаратор будет собирать продукт, выходящий из мельницы, и разделять продукт на две фракции. Мелкая фракция обычно состоит из муки и больших фрагментов шелухи. Крупная фракция состоит из продуктов недостаточно мелких или недостаточно измельченных. Эти две фракции подвергают последующей обработке для их очищения;

- Крупную фракцию, выходящую из первого сепаратора, подвергают последующей обработке на втором сепараторе, настроенном на удаление мелкой фракции (которой может быть фракция крахмала или любая промежуточная фракция). Крупная фракция этого второго сепаратора возвращается в MBC-мельницу;

- Мелкие фракции могут состоять из муки и фрагментов шелухи. Эти фракции могут быть подвергнуты последующей обработке путем просеивания, воздушной сепарации и/или электростатической сепарации. Цель этой последующей обработки – удалить мелкие волокна, возникшие во время данного процесса. Дальнейшая последующая обработка, которая не влияет на химический состав, не является частью настоящего изобретения.

Этот способ может быть применен с небольшими изменениями ко всем исходным или обработанным зерновым, бобовым, жмыху масличного семени и муке крупного помола и некоторым промышленным побочным продуктам.

В следующем примере содержание влаги в пшенице было установлено равным 15,5% при времени воздействия 18 часов. MBC-помол выполнялся с помощью маятниковой мельницы. Турбина первого сепаратора была установлена на производство муки размером 0–300 мкм, а второй сепаратор настроен на максимальное извлечение отрубей. Каждый сепаратор собирает в себе свою мелкую фракцию, которая затем просеивается по размеру 200 мкм. Мука собиралась из фракции, прошедшей просеиватель, в то время как отруби собирались из фракции, оставшейся на просеивателе. Удельное энергопотребление мельницы 32 кВтч/т.

Данный способ позволяет получить пшеничную муку с высоким выходом (71,5%–23,8% отрубей) с содержанием шлака 0,95%. Уровень поврежденного крахмала относительно низкий и составляет 10,22% (крахмальная основа).

Пример 2: очищение гороховой муки от зерен гороха

При применении к производству муки из лущеного гороха инновационная схема способа в соответствии с фиг. 3 представляет собой значительное упрощение традиционного способа. Действительно, способ лущения и помола выполняется в несколько этапов по сравнению с традиционным способом, состоящим из линии лущения, за которой следует линия помола. Также он имеет меньшее энергопотребление.

Этот способ включает в себя:

- опциональный, но рекомендуемый этап кондиционирования, на котором зерно гороха подготавливается к помолу. Подготовка часто заключается в фазе гидратации. Цель увеличения содержания влаги – сделать волокна более мягкими и эластичными для увеличения сохранности волокон во время помола. Регулирование влажности составляет несколько процентов (от +1% до +10%) при времени воздействия от нескольких минут (1 минута) до нескольких часов (до 36 часов), но часто от 30 минут до 18 часов. Регулирование влажности может быть совмещено с другой обработкой, такой как пар, дебактеризация (озонирование, отбеливание и т.д.), микроволновое излучение, проращивание и т.д.;

- этап MBC-помола, как было уже описано;

- один этап динамической сепарации. Воздушный сепаратор будет собирать продукт, выходящий из мельницы, и разделять продукт на две фракции. Мелкая фракция обычно состоит из муки и больших фрагментов шелухи или, если целью является ультратонкий помол, будет состоять из фракций белка. Крупная фракция состоит из продуктов недостаточно мелких или недостаточно измельченных. Эти две фракции подвергают последующей обработке для их очищения;

- Крупная фракция, выходящая из первого воздушного сепаратора, может быть впоследствии обработана на этапе просеивания для удаления крупных фрагментов оболочки. Эта фракция может содержать некоторые большие фрагменты ядер и может быть подвергнута последующей обработке на втором воздушном сепараторе, настроенном на удаление легкой фракции и, таким образом, возврат крупных частей ядер в MBC-мельницу;

- Мелкая фракция может состоять из муки и фрагментов оболочки. Эта фракция может быть подвергнута последующей обработке путем просеивания и/или электростатической сепарации. Цель этой последующей обработки – удалить мелкие волокна, возникшие во время данного процесса. Дальнейшая последующая обработка, которая не влияет на химический состав, не является частью настоящего изобретения.

В следующем примере содержание влаги в горохе было установлено равным +3% при времени воздействия 1 час. MBC-помол выполнялся с помощью маятниковой мельницы. Турбина первого сепаратора была установлена на производство муки размером 0–50 мкм, и для извлечения 6% оболочек из подаваемого материала использовалось просеивание по размеру 2 мм (без второго воздушного сепаратора).

По данному способу получают муку из лущеного гороха размером 0–50 мкм при удельном энергопотреблении 63 кВтч/т.

Такой же способ может применяться для производства муки из лущеного гороха размером 0–315 мкм с удельным энергопотреблением мельницы 23 кВтч/т.

Пример 3: производство концентрата горохового белка из зерен гороха

При применении к производству концентрата горохового белка способ по инновационной схеме в соответствии с фиг. 4 обеспечивает значительную экономию энергии и более высокую эффективность по сравнению с традиционными способами.

Этот способ включает в себя:

- этап лущения, на котором продукт подготавливается к помолу. Лущение может быть совмещено с другой обработкой, такой как пар, дебактеризация (озонирование, отбеливание и т.д.), микроволновое излучение, проращивание и т.д.;

- этап MBC-помола, как было уже описано;

- один этап динамической сепарации. Воздушный сепаратор будет собирать продукт, выходящий из мельницы, и разделять продукт на две фракции. Мелкая фракция обычно состоит из муки, содержащей разрушенные частицы белка. Крупная фракция состоит из продуктов недостаточно мелких или недостаточно измельченных;

- Крупная фракция, выходящая из первого сепаратора, возвращается в MBC-мельницу;

- Мелкие фракции могут состоять из мелких частиц белка и крупных частиц крахмала или клетчатки. Эти частицы подвергают последующей обработке при второй воздушной сепарации. Цель повторной обработки – извлечь белок в мелкой фракции и крахмал и клетчатку в крупной фракции;

- Оставшаяся клетчатка как в мелкой, так и крупной фракции может быть удалена с помощью электростатической сепарации, выполняемой в этом способе. Дальнейшая последующая обработка, которая не влияет на химический состав, не является частью настоящего изобретения.

В следующем примере помол лущеных семян гороха, содержащих белки, выполнялся на маятниковой мельнице. Турбина первого сепаратора была установлена на производство муки размером 0–50 мкм, а второй сепаратор был настроен на извлечение муки из белкового концентрата. Удельное энергопотребление мельницы 41 кВтч/т.

По данному способу получают муку 55% концентрата белка при высоком выходе (55-65%). Уровень поврежденного крахмала относительно низкий и составляет 5,7% (крахмальная основа).

Пример: производство концентрата подсолнечного белка

При применении к производству концентрата подсолнечного белка способ по инновационной схеме в соответствии с фиг. 5 обеспечивает значительную экономию энергии и более высокую эффективность по сравнению с традиционными способами.

Этот способ включает в себя:

- Опциональный, но рекомендуемый этап кондиционирования, на котором продукт подготавливается к помолу. Подготовка заключается в фазе гидратации. Цель увеличения содержания влаги – сделать волокна более мягкими и эластичными для увеличения сохранности волокон во время помола. Регулирование влажности составляет несколько процентов (от +1% до +10%) при времени воздействия от нескольких минут (1 минута) до нескольких часов (до 36 часов), но часто от 30 минут до 18 часов. Регулирование влажности может быть совмещено с другой обработкой, такой как пар, дебактеризация (озонирование, отбеливание и т.д.), микроволновое излучение, проращивание и т.д.;

- этап MBC-помола, как было уже описано;

- один этап динамической сепарации. Воздушный сепаратор будет собирать продукт, выходящий из мельницы, и разделять продукт на две фракции. Мелкая фракция обычно состоит из муки и фрагментов шелухи. Крупная фракция состоит из продуктов недостаточно мелких или недостаточно измельченных;

- Крупная фракция непосредственно возвращается в MBC-мельницу;

- Мелкая фракция может состоять из муки и шелухи, муки из луженого зерна или белкового концентрата. Эта фракция может быть подвергнута последующей обработке путем просеивания, или второй воздушной сепарации и/или электростатической сепарации. Цель этой последующей обработки – удалить мелкие волокна, возникшие во время данного процесса. Дальнейшая последующая обработка, которая не влияет на химический состав, не является частью настоящего изобретения.

В следующем примере содержание влаги в муке крупного помола из подсолнечника не регулировалось. Помол выполнялся с помощью маятниковой мельницы. Для производства муки размером 0–500 мкм использовался только один сепаратор. Крупная фракция возвращалась в мельницу. Мелкая фракция, выходящая из сепаратора, просеивалась по размеру 125, 180, 250 и 315 мкм.

Удельное энергопотребление мельницы 30 кВтч/т.

По тому способу получают фракцию, обогащенную белком при аналогичном выходе и качестве, как в таблице для вальцовой дробилки. Установка имеет меньший размер, удельное энергопотребление меньше.

На фиг. 6 показана таблица с результатами примера производства концентрата из подсолнечника по сравнению с данными для вальцовой дробилки.

Пример 5: вариант производства белка из лущеного подсолнечника

В этом конкретном варианте осуществления первая крупная фракция, выходящая из первого воздушного сепаратора, может быть впоследствии обработана на этапе просеивания для удаления крупных фрагментов клетчатки. Эта фракция может содержать некоторые большие фрагменты подсолнечника и может быть подвергнута последующей обработке на втором воздушном сепараторе, настроенном на удаление легкой фракции и, таким образом, возврат крупных частей подсолнечника в MBC-мельницу. Мелкая фракция, выходящая из второго воздушного сепаратора, возвращается в мельницу. Крупную фракцию подвергают последующей обработке путем просеивания и/или электростатической сепарации. Дальнейшая последующая обработка, которая не влияет на химический состав, не является частью настоящего изобретения.

Этот вариант сильно уменьшает удельное энергопотребление мельницы (приблизительно на 40% с мукой крупного помола из подсолнечника).

Пример 6: производство белка из бобовых при низких затратах

При применении к производству концентрата белка из бобовых способ по инновационной схеме в соответствии с фиг. 8 обеспечивает значительную экономию энергии по сравнению с традиционными способами.

Этот способ включает в себя:

- опциональный, но рекомендуемый этап кондиционирования, на котором продукт подготавливается к помолу. Подготовка заключается в фазе гидратации. Цель увеличения содержания влаги – сделать волокна более мягкими и эластичными для увеличения сохранности волокон во время помола. Регулирование влажности составляет несколько процентов (от +1% до +10%) при времени воздействия от нескольких минут (1 минута) до нескольких часов (до 36 часов), но часто от 30 минут до 18 часов. Регулирование влажности может быть совмещено с другой обработкой, такой как пар, дебактеризация (озонирование, отбеливание и т.д.), микроволновое излучение, проращивание и т.д.;

- этап MBC-помола, как было уже описано;

- один этап динамической сепарации. Воздушный сепаратор будет собирать продукт, выходящий из мельницы, и разделять продукт на две фракции. Мелкая фракция обычно состоит из фракции, обогащенной белком. Крупная фракция состоит из муки и шелухи;

- крупная фракция просеивается, чтобы собрать фракцию муки и шелуху, в то время как промежуточная фракция возвращается в мельницу;

- фракция шелухи может состоять из муки и шелухи. Эта фракция может быть подвергнута последующей обработке (например, гравитационным сепаратором) для очистки шелухи и возвращения в мельницу больших фрагментов ядер.

Схемы способа по настоящему изобретению основываются на конкретной инновации мельницы в помоле растительного сырья, предоставляя множество опций для предварительной или последующей обработки в потоке производства.

В способе применяются силы сжатия для помола фракций муки, сохраняя при этом волокна. Этапы сепарации позволяют управлять тонкостью помола муки и удалять волокна из муки, а предварительная обработка увеличивает степень сохранности волокон. Способ может быть полностью автоматизирован, он является надежным, и общее энергопотребление ниже, чем в классических способах.

Применение данной технологии будет центральным в каждом способе, в котором применяется мука из растительного сырья, и производстве ингредиентов, таких как производство муки из лущеного зерна, белой муки, концентратов белка, муки, оптимальной по выделению белка и очистке от крахмала.

Следует понимать, что подробное описание предмета изобретения по данному изобретению дается только с целью иллюстрации и ни в коем случае не накладывает ограничений, технические эквиваленты также находятся в объеме настоящего изобретения.

Изобретение относится к способу помола материала из растительного сырья, в частности семян растений, для производства муки из лущеного зерна и/или фракционированной муки. Способ заключается в том, что выполняют помол материала из растительного сырья за счет сжатия слоя материала, выполняют первую воздушную сепарацию помолотого материала для получения первой мелкой фракции, с одной стороны, и первой крупной фракции, с другой стороны, выполняют первую последующую обработку первой мелкой фракции для получения отдельно муки и возвращают первую крупную фракцию на этап помола. Помол осуществляют за счет сжатия слоя материала, которое применяют к сжатому слою материала, при этом толщина слоя находится в диапазоне от 10 до 100 мм. Способ при низком энергопотреблении обеспечивает качественное разделение на клетчатку/крахмал/белок. 11 з.п. ф-лы, 8 ил.

1. Способ помола материала из растительного сырья, в котором материал представляет собой семена, для производства муки из лущеного зерна и/или фракционированной муки, который включает в себя следующие этапы:

- выполнение помола материала из растительного сырья за счет сжатия слоя материала,

- выполнение первой воздушной сепарации помолотого материала для получения первой мелкой фракции, с одной стороны, и первой крупной фракции, с другой стороны,

- выполнение первой последующей обработки первой мелкой фракции для получения отдельно муки,

- возвращение первой крупной фракции на этап помола,

отличающийся тем, что

помол за счет сжатия слоя материала применяется к сжатому слою материала, толщина слоя находится в диапазоне от 10 до 100 мм.

2. Способ по п. 1, отличающийся тем, что материал, который подвергают лущению, – это семена гороха, первая последующая обработка состоит в этапе второй воздушной сепарации для производства второй крупной фракции крахмальной муки, с одной стороны, и второй мелкой фракции из белковой муки, с другой стороны.

3. Способ по п. 1, включающий в себя перед этапом помола за счет сжатия слоя материала этап смешивания растительного сырья с водой для гидратации смеси, стабилизации указанной гидратированной смеси.

4. Способ по п. 3, отличающийся тем, что указанный материал – это зерно пшеницы, первая последующая обработка выдает пшеничные отруби, с одной стороны, и пшеничную муку, с другой стороны.

5. Способ по п. 4, включающий в себя следующие этапы:

- выполнение второй воздушной сепарации первой крупной фракции для получения второй мелкой фракции, с одной стороны, и второй крупной фракции, с другой стороны,

- выполнение второй последующей обработки второй мелкой фракции для получения пшеничных отрубей, с одной стороны, и пшеничной муки, с другой стороны,

- возвращение второй крупной фракции на этап помола.

6. Способ по п. 3, отличающийся тем, что указанный материал – это зерно гороха, первая последующая обработка выдает оболочки гороха, с одной стороны, и гороховую муку, с другой стороны.

7. Способ по п. 6, включающий в себя этап просеивания первой крупной фракции для получения оболочки гороха, с одной стороны, и промежуточной фракции, с другой стороны.

8. Способ по п. 7, включающий в себя следующие этапы:

- выполнение второй воздушной сепарации промежуточной фракции сразу после этапа просеивания для получения второй мелкой фракции, с одной стороны, и второй крупной фракции, с другой стороны,

- выполнение второй последующей обработки второй мелкой фракции для получения оболочки гороха, с одной стороны, и крупных частей ядер гороха, с другой стороны,

- возвращение второй крупной фракции и крупных частей ядер гороха на этап помола.

9. Способ по п. 3, отличающийся тем, что указанный материал – это подсолнечник, первая последующая обработка выдает волокна, с одной стороны, и муку из подсолнечного белка, с другой стороны.

10. Способ по п. 9, включающий в себя этап просеивания первой крупной фракции для получения волокон, с одной стороны, и промежуточной фракции, с другой стороны.

11. Способ по п. 10, включающий в себя следующие этапы:

- выполнение второй воздушной сепарации промежуточной фракции сразу после этапа просеивания для получения второй мелкой фракции, с одной стороны, и второй крупной фракции, с другой стороны,

- выполнение второй последующей обработки второй крупной фракции для получения волокон, с одной стороны, и крупных частей подсолнечника, с другой стороны,

- возвращение второй мелкой фракции и крупных частей подсолнечника на этап помола.

12. Способ по п. 1, отличающийся тем, что материал – это семена бобовых, способ включает в себя, после первой воздушной сепарации, следующие этапы:

- просеивание первой крупной фракции для получения цельнозерновой муки полуцельнозерновой муки, с одной стороны, и промежуточной фракции, с другой стороны,

- возвращение промежуточной фракции на этап помола.

| Приспособление для суммирования отрезков прямых линий | 1923 |

|

SU2010A1 |

| БАЛЬНЕОЛОГИЧЕСКОЕ СРЕДСТВО "ГЛИНОФИР" ДЛЯ ЛЕЧЕНИЯ И ПРОФИЛАКТИКИ РАЗЛИЧНЫХ ЗАБОЛЕВАНИЙ | 2013 |

|

RU2540396C2 |

| УСТРОЙСТВО ДЛЯ ТОНКОГО ПОМОЛА МАТЕРИАЛОВ РАСТИТЕЛЬНОГО И ЖИВОТНОГО ПРОИСХОЖДЕНИЯ | 1997 |

|

RU2124946C1 |

| Способ тонкого измельчения материалов в планетарной мельнице и устройство для его осуществления | 1990 |

|

SU1724361A1 |

| US 5232169 A, 03.08.1993. | |||

Авторы

Даты

2024-02-28—Публикация

2020-10-12—Подача