Изобретение относится к области экологии и может быть использовано для переработки, сортировки, дезинфекции ТКО (твердых коммунальных отходов), в том числе и в комплексной переработке захоронений ТКО.

Техническим результатом изобретения является создание эффективного способа переработки твердых коммунальных и твердых бытовых отходов (ТБО) с получением вторичного сырья MOD (The Material Obtained from Debris- материал полученный из мусора).

Известны различные способы переработки ТКО.

Сжигание и захоронение ТКО.

Основным недостатком сжигания ТКО является токсичность выделяющихся газов, отравляющих окружающую среду. При захоронении на полигонах в результате разложения ТКО образуются вредные газы и пары. Они наносят колоссальный вред почве, грунтовым и поверхностным водам, воздуху и здоровью человека. При этом не используются в качестве вторичного сырья полезные вещества, содержащиеся в ТКО.

Известен способ переработки ТБО (ТКО) в топливо для сжигания в энергетических установках, включающий предварительную сортировку и переработку исходного мусора с отделением фракции мягкого мусора, содержащей органические остатки, измельчение этой фракции, добавление жиросодержащих остатков, например отбеливающей земли, смешение с измельченным углем и уплотнение смеси в брикеты, (патент РФ №2109035, Мкл. C10L 5/46, F23G 5/02, публ. 20.04.1998).

Известен способ переработки ТБО (ТКО), по которому на первом этапе осуществляют сортировку отходов на три группы. Первая группа содержит крупногабаритные металлические объекты, шнуры и опасные вещества, которые удаляют из общей массы исходных объектов для изготовления твердого топлива и впоследствии утилизируют.

Вторая группа содержит крупногабаритные промышленные и бытовые отходы. Третья группа содержит отходы, которые по габаритным размерам меньше 150 мм. На втором этапе отходы второй группы помещают в шнековую дробилку для уменьшения их габаритных размеров менее 150 мм. (патент РФ №2109035, Мкл. публ. C10L 5/46, F23G 5/02, публ. 20.04.1998).

Недостатки данных способов заключаются в осуществлении предварительной сортировки ТБО (ТКО) без экологической обработки, для формировании брикетов используются высокое давление и температура. При температуре 600-800С происходит выделение токсичных газов, что значительно ухудшает экологическую обстановку. Брикеты поглощают влагу, имеют пористую структуру, при транспортировке и хранении рассыпаются.

Наиболее близким к предложенному по существу и операциям является способ переработки бытовых отходов, включающий сортировку исходных ТБО (ТКО) с удалением различных фракций, измельчение оставшейся массы, получение конечного продукта и последующее его сжигание, по которому вначале отсеивают крупногабаритные отходы, негорючие фракции (элементы питания, камни, осколки стекла и фаянса), затем извлекают вторичные материалы, в том числе черные и цветные металлы, а оставшуюся массу предварительно измельчают до фракции 50-100 мм, сушат до влажности 5-10% и затем измельчают до фракции 8-10 мм, после чего измельченное сырье подогревают до 160-200°С и подвергают термопластической экструзии с получением топливных гранул, которые по выходу из экструдера охлаждают (патент РФ №2479622 Мкл C10L 5/46, C10L 5/08, В09В 3/00, публ. 20.04.2013 г.).

Недостатком данного способа является добавление полимеров до нужного процента содержания в процессе капсулирования и ограниченность применения получаемого конечного продукта.

Известные способы включают предварительную сортировку ТБО (ТКО) без экологической обработки, что отрицательно влияет на экологию.

Технической задачей предлагаемого способа и устройства по переработке ТКО является упрощение способа переработки твердых коммунальных отходов и реализующего его устройства, повышение экологичности процесса, так как исключена предварительная сортировка массы ТБО до экологической обработки.

Для решения этой технической задачи предлагается способ переработки твердых коммунальных отходов, по которому предварительно извлекают крупногабаритные отходы, оставшуюся массу одновременно измельчают, сушат при температурах от 100° до 200°С и дезинфицируют паром, выделяемым влагой, находящейся в оставшейся массе в барабанной мельнице до конгломерации оставшейся массы, конгломерированную массу сортируют; и устройство для переработки твердых бытовых отходов, содержащее подающие конвейеры, тепловой узел, бункер готовой продукции, барабанную мельницу, циклон с одним вентилятором, конденсатор, воздуховоды, заслонку, тепловой узел снабжен отсекателем и другим вентилятором, выход теплового узла через отсекатель и выход подающего конвейера подключены ко входу барабанной мельницы, выход которой через воздуховоды подключен ко входу циклона и через заслонку ко входу конденсатора, выход которого подключен ко входу теплового узла, выход циклона через дозатор подключен ко входу бункера готовой продукции. В устройство могут быть введены дополнительные бункера готовой продукции, а выход циклона выполнен с возможностью поочередного подключения ко входам бункеров готовой продукции.

Предлагаемые способ переработки коммунальных отходов и устройство для переработки коммунальных отходов могут быть реализованы на существующем оборудовании из известных материалов. Других технических решений аналогичного назначения с подобными существенными признаками при проведении поиска по научно-технической литературе и патентной документации заявителем не обнаружено. Поэтому заявитель считает, что предложение по данной заявке соответствует критериям охраноспособности изобретения «новизна», «изобретательский уровень» и «промышленная применимость».

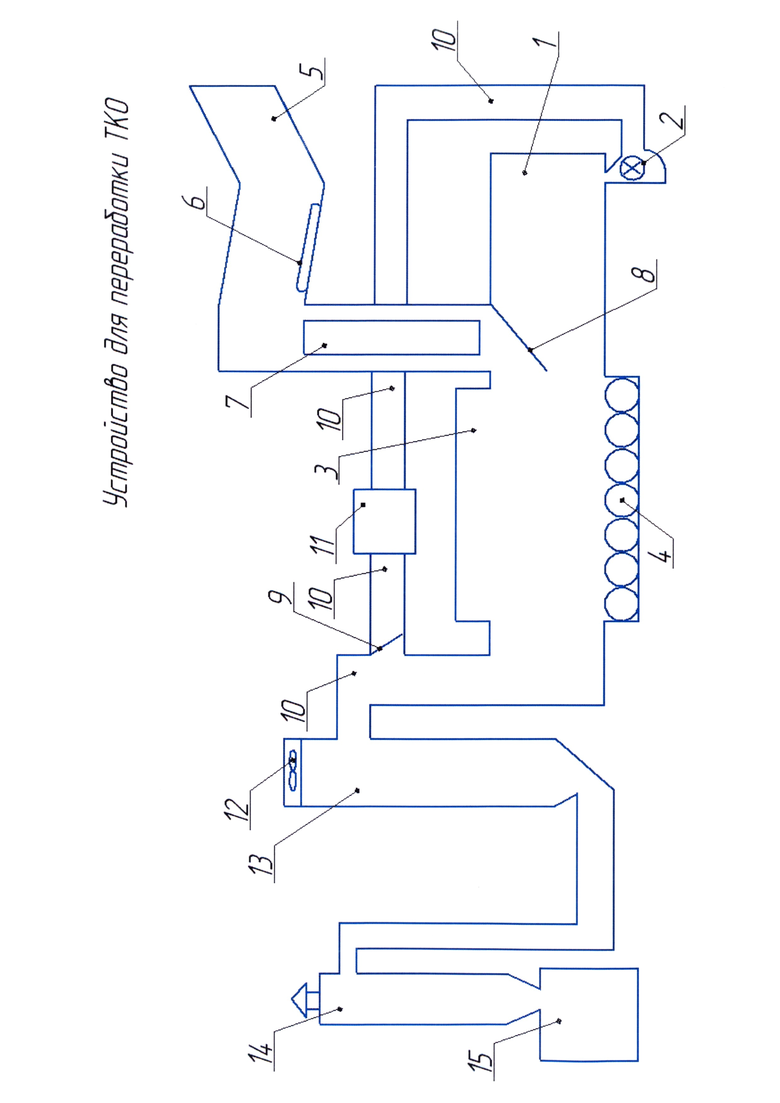

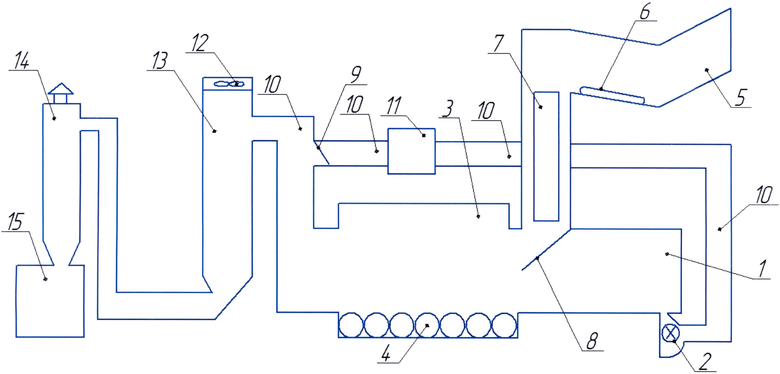

Способ переработки коммунальных отходов и устройство для его осуществления поясняются чертежом, на котором показана функциональная схема устройства, реализующего предлагаемый способ переработки твердых коммунальных отходов.

На схеме обозначены: тепловой узел 1, вентилятор 2 теплового узла 1, барабанная мельница 3, мелящие тела 4 барабанной мельницы 3, загрузочный узел 5, подающие конвейеры 6 и 7, отсекатель 8, заслонка 9, воздуховоды 10, конденсатор 11, вентилятор 12 циклона 13, дозатор 14, бункера 15 готовой продукции.

Предлагаемое устройство может работать в широком диапазоне режимов, позволяющих наряду с получением MOD материала извлекать из ТКО до ста процентов легких фракций, в основном, бумагу, древесину.

Рассмотрим два крайних режима работы.

Первый режим предполагает проведения процесса сушки и перемалывания ТКО с использованием легких (горючих) фракций оставшейся массы в качестве дополнительного горючего вещества для сушки оставшейся массы. Этот режим целесообразно использовать для ускоренной сушки оставшейся массы и получения MOD материала в случае незначительной составляющей макулатуры и других легких фракций в составе ТКО, например, для переработки отходов, хранящихся на полигонах.

Второй режим предназначен для максимального извлечения из ТКО всех составляющих, в том числе легких фракций. Он осуществляется при более низких температурах в начале цикла переработки оставшейся массы с последующим увеличением температуры после извлечения из оставшейся массы легких (горючих) фракций. Этот режим целесообразно использовать при переработке ТКО и получения MOD материала со значительной составляющей легких фракций, например для собираемых отходов.

Первый режим. Перед загрузкой оставшейся массы включают тепловой узел 1, вентилятор 2 теплового узла 1, прогревают барабанную мельницу 3 и находящиеся в ней мелящие тела 4. Отсекатель 8 находится в верхнем по схеме положении, что обеспечивает поступление тепла в барабанную мельницу 3 из теплового узла 1 и перекрытие загрузочного узла 5 с подающими конвейерами 6 и 7. После нагрева барабана барабанной мельницы 3 и мелящих тел 4 отсекатель 8 переводят в нижнее по схеме положение для обеспечения попадания оставшейся после извлечения крупногабаритных отходов массы в барабанную мельницу 3. Загружают оставшуюся после извлечения крупногабаритных отходов массу в загрузочный узел 5 и конвейерами 6 и 7 подают в барабанную мельницу 3. После загрузки оставшейся массы отсекатель 8 переводят в верхнее по схеме положение, чем перекрывают внешний доступ в устройство. Включают барабанную мельницу 3. При вращении барабанной мельницы 3 происходит процесс измельчения, нагрев и сушка оставшейся после извлечения крупногабаритных отходов массы и ее дезинфекция паром, выделяемым оставшейся массой, содержащей влагу (в процессе измельчения участвуют также металл, камень, стекло, керамика, находящиеся в составе оставшейся массы). Пар проходит через измельчаемую оставшуюся массу, дезинфицирует ее, затем под действием воздушного потока отработанного теплоносителя, создаваемого вентилятором 2 теплового узла 1, через открытую заслонку 9 по воздухопроводу 10 через конденсатор 11 возвращается в тепловой узел 1, подогревается и поступает в барабанную мельницу 3. Высушенные и частично перемолотые легкие фракции оставшейся массы (бумага, кожа, дерево, ткань и т.д.) также попадают в воздушный поток отработанного теплоносителя и с ним попадают в тепловой узел 1, где сгорают, повышая к.п.д. устройства. Пар, выделяемый оставшейся массой, проходя через конденсатор 11 собирается в виде воды.

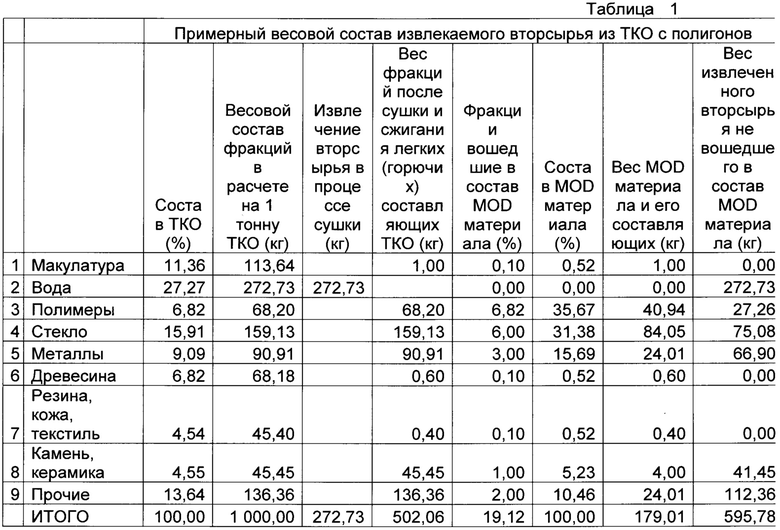

Термопластическая пластмасса по мере нагревания переходит в высокоэластичное или вязкотекучее состояние и под воздействием мелящих тел 4 оставшаяся масса превращается в конгломерат (MOD материал), состоящий из пластмассы и измельченного стекла, камня, керамики и т.д. (См. таблицу 1, где приведен вес в кг извлекаемых из ТБО выделенных, как отдельно полезных веществ, так и в составе MOD материала в расчете на переработку 1000 кг отходов).

После того, как MOD материал сформировался в виде конгломерата, тепловой узел 1 выключают, отсекатель 8 поднимают в верхнее по схеме положение. Одновременно закрывают заслонку 9 и включают вентилятор 12 циклона 13. Воздушный поток, создаваемый в барабанной мельнице 3, выносит по возрастанию удельного веса MOD материал и оставшиеся фракции в циклон 13. Изменением мощности работы вентиляторов 2 и 12 обеспечивают сортировку (поочередный вынос) по возрастанию удельного веса MOD материала и последующее складирование дозатором 14 в бункерах 15 готовой продукции.

После окончания цикла переработки в барабане мельницы 3 остаются мелящие тела 4 и остатки неизмельченного до нужного размера металла и, возможно, незначительного количества твердых составляющих оставшейся массы, которые могут участвовать в следующем цикле переработки.

Второй режим. Как и по первому режиму, перед загрузкой оставшейся массы включают тепловой узел 1, вентилятор 2 теплового узла 1, прогревают барабанную мельницу 3 и находящиеся в ней мелящие тела 4. Отсекатель 8 находится в верхнем по схеме положении, что обеспечивает поступление тепла в барабанную мельницу 3 из теплового узла 1 и перекрытие загрузочного узла 5 с подающими конвейерами 6 и 7. После нагрева барабана барабанной мельницы 3 и мелящих тел 4 до 160-190°С отсекатель 8 переводят в нижнее по схеме положение. Загружают оставшуюся после извлечения крупногабаритных отходов массу в загрузочный узел 5, которую конвейерами 6 и 7 подают в барабанную мельницу 3. После загрузки оставшейся массы отсекатель 8 переводят в верхнее по схеме положение, чем перекрывают внешний доступ в устройство. Включают барабанную мельницу 3 При вращении барабанной мельницы 3 происходит процесс измельчения, нагрев и сушка оставшейся после извлечения крупногабаритных отходов массы и ее дезинфекция паром, выделяемым оставшейся массой, содержащей влагу (в процессе измельчения участвуют также металл, камень, стекло, керамика, находящиеся в составе оставшейся массы). Пар проходит через измельчаемую оставшуюся массу, дезинфицирует ее, затем под действием воздушного потока отработанного теплоносителя, создаваемого вентилятором 2 теплового узла 1, через открытую заслонку 9 по воздухопроводу 10 через конденсатор 11 возвращается в тепловой узел 1, подогревается и поступает в барабанную мельницу 3. После того, как основная влага в виде пара собрана в конденсаторе 11, то есть процесс сушки близок к завершению, заслонку 9 закрывают и включают вентилятор 12. В барабане мельницы 3 создается воздушный поток, который выносит по возрастанию удельного веса высушенные и измельченные легкие фракции оставшейся массы (бумага, кожа, дерево, ткань, сухие пищевые отходы и т.д.) в циклон 13, а затем в дозатор 14 для дальнейшей сортировки изменением мощности работы вентиляторов 2 и 12, складирования и упаковки в бункерах 15 готовой продукции.

После завершения процесса сбора и складирования отсортированных высушенных и измельченных легких фракций повышают температуру нагрева и увеличивают мощность потока, создаваемого вентиляторами 2 и 12, что обеспечивает вынос по возрастанию удельного веса MOD материала и оставшихся фракций в циклон 13. Изменением мощности работы вентиляторов 2 и 12 обеспечивают сортировку (поочередный вынос) по возрастанию удельного веса MOD материала и последующее складирование дозатором 14 в бункерах 15 готовой продукции.

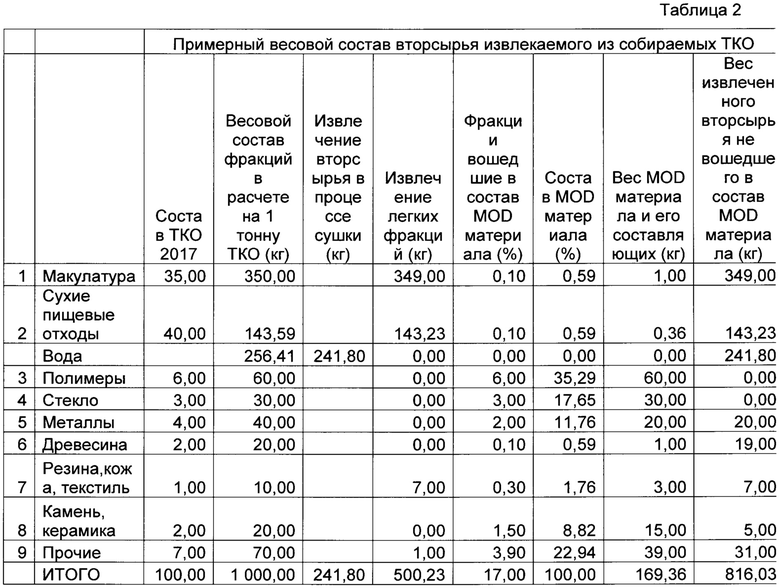

Состав извлекаемых веществ и MOD материала, получаемый при работе в режиме 2, приведен в таблице 2.

После окончания цикла переработки в барабане мельницы 3 остаются мелящие тела 4 и остатки неизмельченного до нужного размера металла и, возможно, незначительного количества твердых составляющих оставшейся массы, которые могут участвовать в следующем цикле переработки.

Заявителем изготовлено и успешно испытано в работе по предлагаемому способу устройство для переработки бытовых отходов.

Предлагаемое техническое решение переработки бытовых отходов в экологически чистом процессе обеспечивает интенсивную сушку бытовых отходов при низких температурах, дезинфекцию бытовых отходов паром, выделяемым влагой, находящейся в бытовых отходах с получением конгломерации термопластических пластмасс с частицами высушенных твердых бытовых отходов (камень, керамика, стекло, незначительные остатки бумаги, текстиля, пищевых отходов, кожи, черный и цветной металл) - то есть, получение MOD материала без предварительной сортировки ТКО до экологической обработки.

Раскрытые выше конкретные примеры приведены для целей иллюстрирования и описания. Их не следует толковать как исчерпывающие или ограничивающие техническое решение. Возможны разнообразные модификации и изменения, следующие из раскрытой в настоящем описании идеи технического решения. Объем защиты определен прилагаемой формулой изобретения.

Способ переработки твердых коммунальных отходов и устройство для переработки твердых коммунальных отходов

Способ переработки твердых коммунальных отходов и устройство для переработки твердых коммунальных отходов

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ переработки твердых бытовых отходов во вторичное сырье | 2022 |

|

RU2783180C1 |

| Энерготехнологический комплекс по переработке хвостов сортировки твердых коммунальных отходов | 2024 |

|

RU2841442C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЬТЕРНАТИВНОГО ТОПЛИВА ИЗ ТВЕРДЫХ КОММУНАЛЬНЫХ ОТХОДОВ | 2018 |

|

RU2681655C1 |

| Способ переработки твердых бытовых отходов | 1988 |

|

SU1754228A1 |

| СПОСОБ ОБРАБОТКИ ТВЕРДЫХ КОММУНАЛЬНЫХ ОТХОДОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2019 |

|

RU2715033C1 |

| Установка для термической деструкции преимущественно твердых коммунальных отходов с получением углеродистого остатка | 2020 |

|

RU2747898C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТВЕРДЫХ БЫТОВЫХ ОТХОДОВ РАСТИТЕЛЬНОГО СОДЕРЖАНИЯ | 2012 |

|

RU2537199C2 |

| СПОСОБ И УСТАНОВКА ПО ПЕРЕРАБОТКЕ ТВЕРДЫХ КОММУНАЛЬНЫХ ОТХОДОВ | 2008 |

|

RU2407772C2 |

| СПОСОБ ПЕРЕРАБОТКИ БЫТОВЫХ ОТХОДОВ И ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2238156C2 |

| СПОСОБ ПЕРЕРАБОТКИ ТВЕРДЫХ БЫТОВЫХ ОТХОДОВ | 2002 |

|

RU2241554C2 |

Изобретение описывает способ переработки твердых коммунальных отходов, где предварительно извлекают крупногабаритные отходы, а оставшуюся массу измельчают и сушат, при этом измельчение и сушку осуществляют одновременно в барабанной мельнице до конгломерации твердых составляющих оставшейся массы. Также раскрывается устройство для переработки твердых коммунальных отходов, которое содержит подающие конвейеры, тепловой узел, бункер готовой продукции, барабанную мельницу, циклон с одним вентилятором, конденсатор, воздуховоды, заслонку, тепловой узел снабжен отсекателем и другим вентилятором, выход теплового узла через отсекатель и выход подающего конвейера подключены ко входу барабанной мельницы, выход которой через воздуховоды подключен ко входу циклона и через заслонку - ко входу конденсатора, выход которого подключен ко входу теплового узла, выход циклона через дозатор подключен ко входу бункеров готовой продукции. Технический результат заключается в создании эффективного способа переработки твердых коммунальных отходов и бытовых отходов и повышении экологичности процесса. 2 н. и 3 з.п. ф-лы, 1 ил., 2 табл.

1. Способ переработки твердых коммунальных отходов, по которому предварительно извлекают крупногабаритные отходы, а оставшуюся массу измельчают и сушат, отличающийся тем, что измельчение и сушку осуществляют одновременно в барабанной мельнице до конгломерации твердых составляющих оставшейся массы.

2. Способ переработки твердых коммунальных отходов по п. 1, отличающийся тем, что одновременно с измельчением и сушкой оставшуюся массу дезинфицируют паром, выделяемым влагой, находящейся в оставшейся массе.

3. Способ переработки твердых коммунальных отходов по п. 1, отличающийся тем, что оставшуюся массу сортируют по удельному весу регулируемым воздушным потоком.

4. Устройство для переработки твердых коммунальных отходов по п. 1, содержащее подающие конвейеры, тепловой узел, бункер готовой продукции, отличающееся тем, что в него введены барабанная мельница, циклон с одним вентилятором, конденсатор, воздуховоды, заслонка, тепловой узел снабжен отсекателем и другим вентилятором, выход теплового узла через отсекатель и выход подающего конвейера подключены ко входу барабанной мельницы, выход которой через воздуховоды подключен ко входу циклона и через заслонку - ко входу конденсатора, выход которого подключен ко входу теплового узла, выход циклона через дозатор подключен ко входу бункера готовой продукции.

5. Устройство для переработки твердых коммунальных отходов по п. 4, отличающееся тем, что в него введены дополнительные бункера готовой продукции, а выход циклона подключен с возможностью поочередного подключения ко входам бункеров готовой продукции.

| СПОСОБ ГЛУБОКОЙ ПЕРЕРАБОТКИ РАСТИТЕЛЬНОГО ОРГАНИЧЕСКОГО ТОПЛИВА БЕЗ ИСПОЛЬЗОВАНИЯ ХИМИЧЕСКИХ СКРЕПЛЯЮЩИХ КОМПОНЕНТОВ И БРИКЕТИРОВАННОЕ ТОПЛИВО | 2014 |

|

RU2551856C1 |

| RU 2009102286 A, 10.08.2010 | |||

| EA 200401020 A1, 24.02.2006 | |||

| СПОСОБ ПЕРЕРАБОТКИ МУСОРА, БРИКЕТИРОВАННОЕ ТОПЛИВО И ПРИСАДКА | 1992 |

|

RU2109035C1 |

| US 9545650 B2, 17.01.2017 | |||

| CN 106590803 A, 26.04.2017 | |||

| CN 103436321 B, 19.11.2014. | |||

Авторы

Даты

2019-01-16—Публикация

2018-11-08—Подача