Описание

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Изобретение относится к гидродинамическому подшипнику для рентгеновской трубки, рентгеновской трубке с гидродинамическим подшипником, системе для формирования рентгеновских изображений и способу изготовления гидродинамического подшипника.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Гидродинамические подшипники часто используются, когда к подшипнику предъявляются жесткие требования в отношении условий обеспечения эксплуатационных характеристик. В гидродинамическом подшипнике образован зазор между ротором и статором. Зазор содержит смазочный материал. Ротор выполнен с сеткой канавок. Следовательно, при вращении ротора в зазоре создается гидродинамическое давление. Давление служит для подъема ротора в подшипнике, в результате чего предотвращается контакт между ротором и статором.

В документе WO 2013/046083 А1 раскрыт гидродинамический подшипник для рентгеновской трубки, содержащий вал подшипника и втулку подшипника. Втулка подшипника концентрически окружает вал подшипника и жестко присоединена к диску анода и к ротору. Кроме того, втулка подшипника установлена с возможностью вращения на вале подшипника. Вал подшипника и втулка подшипника выполнены с возможностью вращения друг относительно друга.

В документе US 5 181 235 А раскрыта рентгеновская трубка с вращающимся анодом, в которой вращающийся анод прикреплен к цилиндрическому вращающемуся конструктивному элементу и колоннообразный неподвижный вал вставлен во вращающийся конструктивный элемент. Между вращающимся конструктивным элементом и неподвижным валом образован зазор, и зазор заполнен жидким металлическим смазочным материалом. Спиральные канавки образованы на участках наружной поверхности неподвижного вала для образования подшипника скольжения между неподвижным валом и вращающимся конструктивным элементом.

Тем не менее, характеристики подобных гидродинамических подшипников могут быть дополнительно оптимизированы.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Таким образом, может существовать потребность в выполнении гидродинамического подшипника, который способен выдерживать более высокие частоты вращения при одновременном увеличении срока службы подшипника.

Задача настоящего изобретения решена посредством предмета независимых пунктов формулы изобретения, при этом дополнительные варианты осуществления включены в зависимые пункты формулы изобретения.

Следует отметить, что нижеприведенные описанные аспекты изобретения применимы также к рентгеновской трубке, содержащей гидродинамический подшипник, системе формирования рентгеновских изображений, содержащей такую рентгеновскую трубку, и к способу изготовления гидродинамического подшипника.

В соответствии с настоящим изобретением разработан гидродинамический подшипник для рентгеновской трубки с вращающимся анодом. Гидродинамический подшипник содержит вращающийся вал, предназначенный для обеспечения опоры для вращающегося анода, опорную втулку, выполненную с возможностью герметизации участка вала, и опорную конструкцию, предусмотренную между валом и втулкой. Опорная конструкция содержит основной опорный механизм и вспомогательный опорный механизм.

Вал опирается на опорную конструкцию с возможностью вращения относительно втулки. Основной опорный механизм содержит множество канавок на поверхности опорной втулки и/или вала. Смазочный материал удерживается в герметизированном пространстве между вращающимся валом и опорной втулкой. Канавки выполнены с возможностью взаимодействия со смазочным материалом, и основной опорный механизм обеспечивает опору для вращающегося вала во время фазы работы вращающегося анода в установившемся режиме.

Вспомогательный опорный механизм содержит первые опорные поверхностные участки на поверхности опорной втулки и вторые опорные поверхностные участки на вращающемся вале. Первые и вторые опорные поверхностные участки расположены напротив друг друга, и первые и вторые опорные поверхностные участки выполнены в виде контактирующих друг с другом, поверхностных участков. Вспомогательный опорный механизм обеспечивает опору для вращающегося вала во время фазы запуска и фазы опускания вращающегося анода. Первые и вторые поверхностные участки вспомогательного опорного механизма не контактируют друг с другом во время фазы работы в установившемся режиме. По меньшей мере, часть первых и/или вторых опорных поверхностных участков содержит первое покрытие подшипника, имеющее более низкий коэффициент трения скольжения и более высокую износостойкость по сравнению с основным материалом вала и/или основным материалом втулки. Первое и/или второе покрытия подшипника содержат множество слоев материалов, при этом, по меньшей мере, два примыкающих слоя содержат разные материалы, при этом первый примыкающий слой (28) содержит аморфный углерод (t-aC) с тетраэдрической координацией, и второй примыкающий слой (30) содержит дисульфид молибдена (MoS2).

Гидродинамические подшипники, предназначенные для использования в рентгеновских трубках, также известные как подшипники со спиралеобразными канавками или самосмазывающиеся подшипники, созданы из компонентов, выполненных из металла. Смазка между движущимися компонентами облегчается за счет жидких металлов или жидкого эвтектического сплава, которые способны выдерживать высокие температуры, при этом смазка жидким эвтектическим сплавом обеспечивает эффективное уменьшение трения между движущимися компонентами подшипника во время работы.

Тем не менее, проблема, которая возникает, состоит в том, что повреждение опорных поверхностей возникает, когда начинается вращательное движение подшипника и когда заканчивается вращательное движение подшипника. В установившемся режиме работы создается гидродинамическая сила за счет нагнетательного воздействия канавок на смазочный материал. Нагнетательное воздействие генерирует силу, противоположную по отношению к весу вращающегося анода, в результате чего обеспечивается подъем вращающегося анода от опорных поверхностей.

Во время запуска и останова гидродинамического подшипника подъемная сила, обеспечиваемая за счет нагнетательного воздействия, не превосходит веса вращающегося анода.

Следовательно, вращающийся вал входит в контакт с опорной втулкой. Это неизбежно приводит к повреждению опорных поверхностей вследствие того, что материал истирается и отделяется от втулки или вращающегося вала. Подобный механический контакт может ухудшиться, если вращающийся вал опускается одним ударом относительно опорной втулки.

Износ ограничивает срок службы гидродинамического подшипника. Постоянно требуются более высокие частоты вращения подобных рентгеновских трубок с вращающимся анодом вследствие того, что в различных областях применения существует потребность в более мощных пучках рентгеновских лучей. Следовательно, скорость опускания, не вызывающего повреждений, должна быть как можно более высокой.

Гидродинамический подшипник в соответствии с изобретением обеспечивает возможность уменьшения трения, которому подвергаются вращающийся вал и опорная втулка гидродинамического подшипника. Это достигается за счет нанесения на, по меньшей мере, часть первых и/или вторых опорных поверхностных участков первого покрытия подшипника, которое имеет более низкий коэффициент трения скольжения и более высокую стойкость по сравнению с основным материалом соответственно вала или втулки.

В соответствии с другим вариантом осуществления изобретения разработана рентгеновская трубка, содержащая гидродинамический подшипник, подобный описанному ранее, и катод. Катод соединен с диском анода. Катод выполнен с конфигурацией, обеспечивающей возможность испускания электронов по направлению к диску анода. Диск анода образует вращающуюся поверхность, которая выполнена с конфигурацией, обеспечивающей возможность генерирования рентгеновского излучения в результате столкновения электронов, испускаемых катодом, с вращающимся диском.

Следовательно, для рентгеновской трубки в соответствии с изобретением предпочтительно будет обеспечен более продолжительный срок эксплуатации, поскольку в ней используется гидродинамический подшипник с предпочтительными свойствами, описанными выше.

В соответствии с изобретением разработана система формирования рентгеновских изображений. Система формирования рентгеновских изображений содержит рентгеновскую трубку, детектор рентгеновского излучения, опору для приема объекта и устройство для обработки. Рентгеновская трубка выполнена с возможностью генерирования рентгеновского излучения. Детектор рентгеновского излучения также выполнен с возможностью приема рентгеновского излучения после того, как излучение пройдет через объект на опоре.

В соответствии с изобретением разработан способ изготовления гидродинамического подшипника для рентгеновской трубки. Способ включает этапы:

(а) выполнения компонентов, представляющих собой необработанные вал подшипника и втулку подшипника;

(b) нанесения первого и/или второго покрытия подшипника на, по меньшей мере, часть или необработанного вала подшипника, или необработанной втулки подшипника, или на оба данных компонента, при этом первое покрытие имеет более низкий коэффициент трения скольжения и более высокую износостойкость по сравнению с основным материалом вала и/или основным материалом втулки, при этом первое и/или второе покрытия подшипника содержат множество слоев материалов, при этом, по меньшей мере, два примыкающих слоя содержат разные материалы, при этом первый примыкающий слой (28) содержит аморфный углерод (t-aC) с тетраэдрической координацией, и второй примыкающий слой (30) содержит дисульфид молибдена (MoS2);

(с) сборки компонентов, представляющих собой вал подшипника и втулку подшипника, в гидродинамический подшипник;

(d) добавления смазочного материала;

(е) вакуум-герметизации подшипника.

В соответствии с изобретением разработан способ изготовления гидродинамического подшипника для рентгеновской трубки, который имеет более продолжительный срок службы.

Термин «основной опорный механизм» относится к нагнетательному воздействию смазочного материала в канавках. Следует отметить, что канавки могут быть выполнены или во вращающемся вале, или в опорной втулке, или в обоих данных компонентах. При увеличении частоты вращения вращающегося вала подъемная сила, обеспечиваемая основным опорным механизмом, увеличивается, и, таким образом, она превосходит вес вращающегося анода, опирающегося на вращающийся вал. В этот момент основной опорный механизм обеспечивает подъем вращающегося вала и, тем самым, вращающегося анода в опорной втулке, так что по существу никакая часть вращающегося вала не будет находиться в контакте с опорной втулкой.

Термин «вспомогательный опорный механизм» относится к ситуации, когда подъемная сила, обеспечиваемая за счет нагнетательного воздействия на вращающийся вал, будет превзойдена весом вращающегося вала и опорной втулки, и, следовательно, вращающийся вал начинает контактировать с опорной втулкой. В этом случае сила трения будет создаваться, когда вращающийся вал будет вращаться в контакте с опорной втулкой. Сила трения имеется, когда подшипник запускается из остановленного состояния и когда подшипник останавливается из запущенного состояния.

Другими словами, основной опорный механизм обеспечивается нагнетательным воздействием смазочного материала в канавках подшипника.

Другими словами, вспомогательный опорный механизм обеспечивается в результате физического контакта компонентов подшипника.

Термин «фаза работы в установившемся режиме» относится к состоянию гидродинамического подшипника, в котором частота вращения вращающегося вала является по существу постоянной, и подъемная сила, создаваемая за счет нагнетательного воздействия на вращающийся вал, уравновешивается массой вращающегося вала, удерживающего вращающийся анод рентгеновской трубки. Таким образом, на фазе работы в установившемся режиме отсутствует контакт между вращающимся валом и опорной втулкой.

Термин «первые опорные поверхностные участки» относится к любой зоне опорной втулки или к меньшей части поверхности опорной втулки. Аналогичным образом, термин «вторые опорные поверхностные участки» относится к любой части вращающегося вала или к выбранной зоне вращающегося вала.

Другими словами, одним аспектом данного изобретения является применение покрытия, обеспечивающего малый износ и малое трение, в гидродинамическом подшипнике, пригодном для использования в медицинских рентгеновских трубках, для защиты поверхности гидродинамического подшипника и, таким образом, для уменьшения повреждения трубки.

Следует понимать, что гидродинамический подшипник для рентгеновской трубки, рентгеновская трубка с гидродинамическим подшипником, система формирования рентгеновских изображений и способ изготовления гидродинамического подшипника в соответствии с независимыми пунктами формулы изобретения имеют аналогичные и/или идентичные предпочтительные варианты осуществления, в частности, подобные определенным в зависимых пунктах формулы изобретения. Кроме того, следует понимать, что предпочтительный вариант осуществления изобретения также может существовать при любой комбинации зависимых пунктов формулы изобретения с соответствующим им, независимым пунктом формулы изобретения.

Эти и другие аспекты настоящего изобретения станут очевидными из вариантов осуществления, описанных в дальнейшем, и будут разъяснены со ссылкой на варианты осуществления, описанные в дальнейшем.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Приведенные в качестве примера варианты осуществления изобретения будут описаны в дальнейшем со ссылкой на нижеуказанные чертежи:

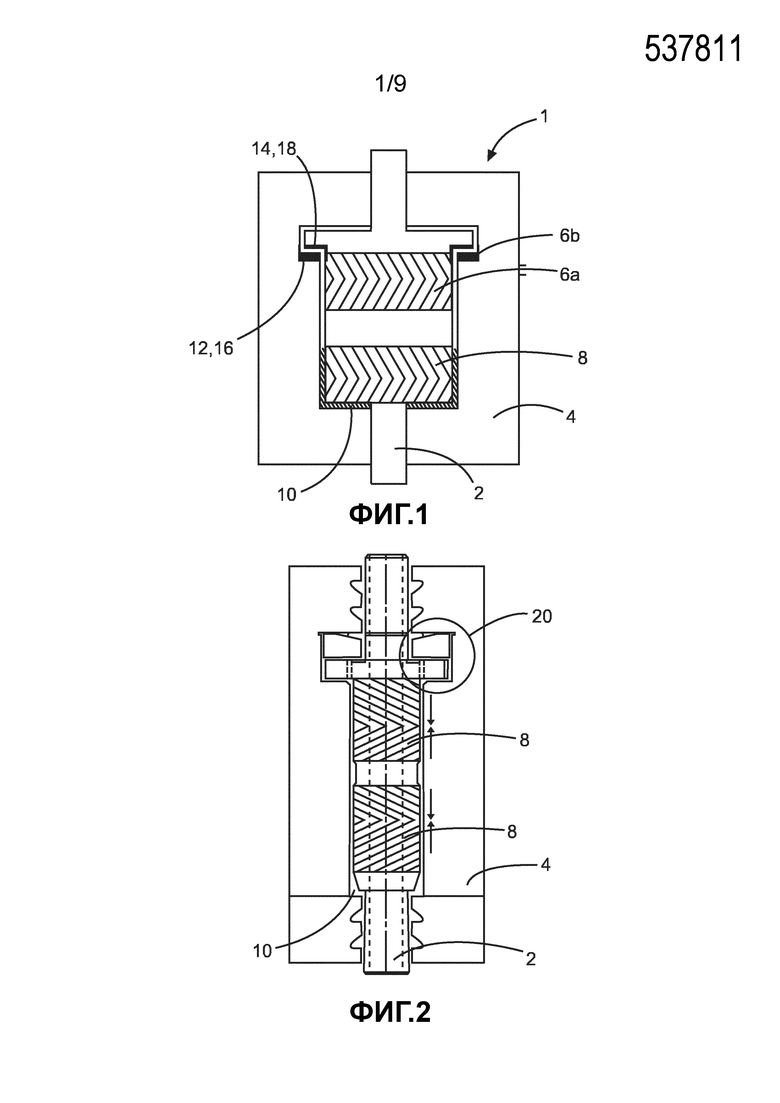

Фиг.1 схематически показывает вид в разрезе самосмазывающегося подшипника скольжения в соответствии с одним вариантом осуществления изобретения.

Фиг.2 показывает часть обычного гидродинамического подшипника.

Фиг.3 показывает вид с торца одного примера упорного подшипника со спиралеобразными канавками.

Фиг.4А и 4В показывают вид сбоку одного примера гидродинамического подшипника до и после использования.

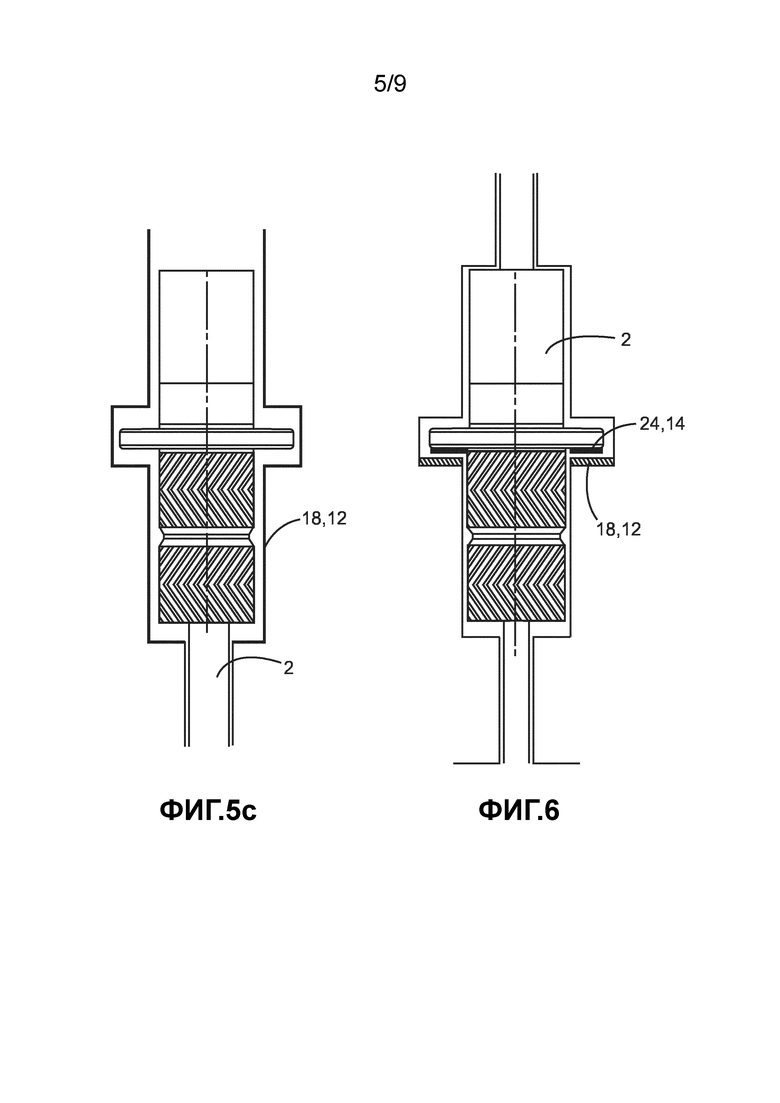

Фиг.5А, 5В и 5С показывают покрытия подшипника в соответствии с вариантами осуществления изобретения.

Фиг.6 показывает покрытия подшипника в соответствии с одним вариантом осуществления изобретения.

Фиг.7А и 7В показывают виды сбоку приведенного в качестве примера, гидродинамического подшипника.

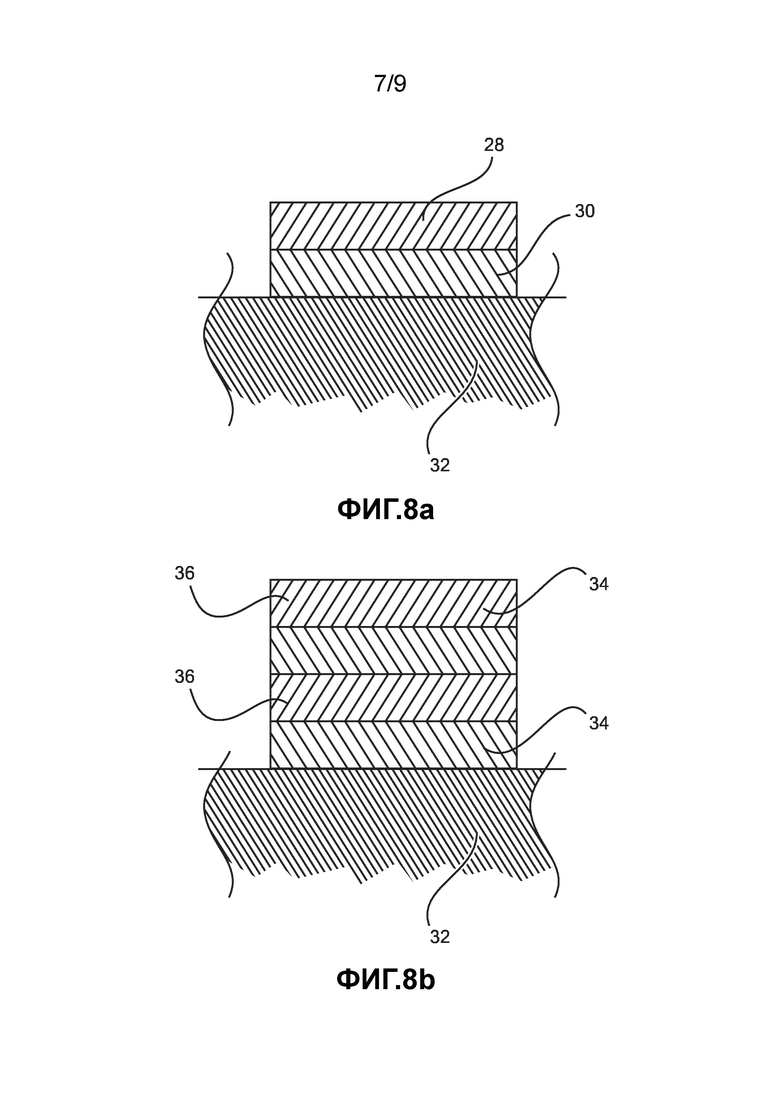

Фиг.8А и 8В показывают покрытия подшипника в рентгеновской трубке в соответствии с одним вариантом осуществления изобретения.

Фиг.9 показывает рентгеновскую трубку в соответствии с изобретением.

Фиг.10 показывает рентгеновскую систему, содержащую рентгеновскую трубку с гидродинамическим подшипником в соответствии с изобретением.

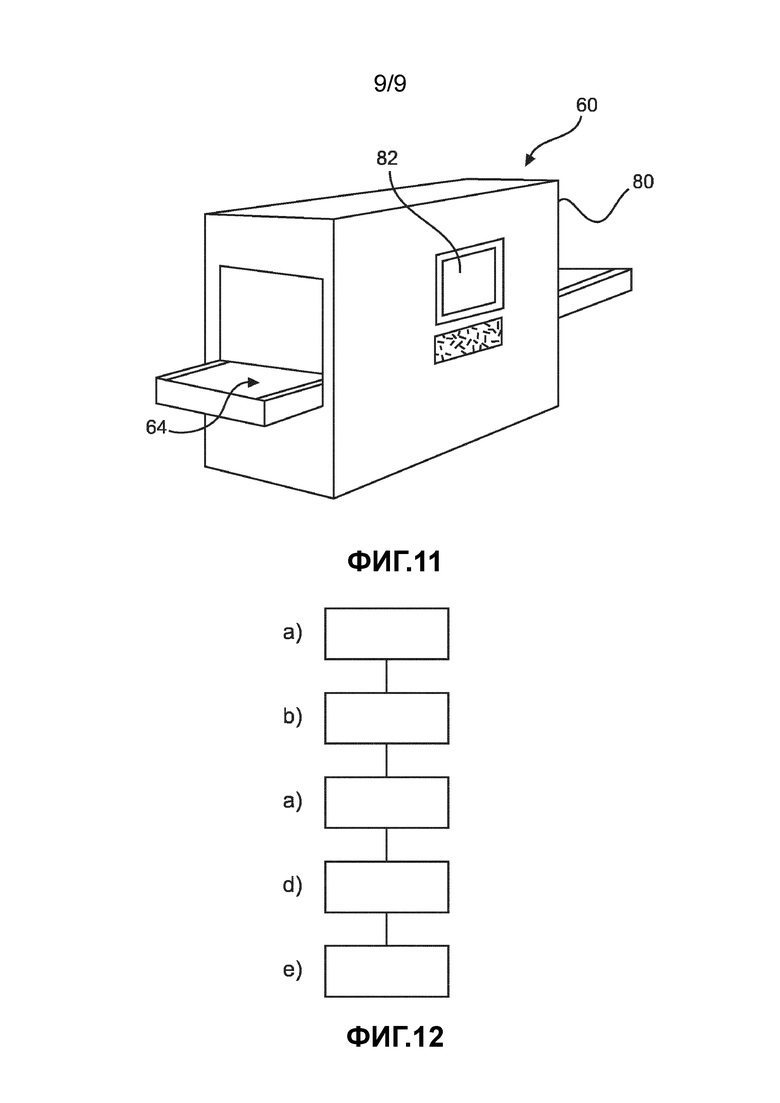

Фиг.11 также показывает рентгеновскую систему в соответствии с изобретением.

Фиг.12 показывает способ изготовления гидродинамического подшипника в соответствии с изобретением.

ПОДРОБНОЕ ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

Фиг.1 схематически показывает гидродинамический подшипник 1 для рентгеновской трубки с вращающимся анодом. Гидродинамический подшипник содержит вращающийся вал 2, предназначенный для обеспечения опоры для вращающегося анода, опорную втулку 4, выполненную с возможностью герметизации участка вала, и опорную конструкцию 6, предусмотренную между валом и опорной втулкой, содержащую основной опорный механизм 6а и вспомогательный опорный механизм 6b, при этом вал опирается на опорную конструкцию с возможностью вращения относительно втулки.

Кроме того, основной опорный механизм содержит множество канавок 8 на поверхности опорной втулки и/или вала и смазочный материал 10, удерживаемый в герметизированном пространстве между валом и опорной втулкой. Канавки 8 выполнены с возможностью взаимодействия со смазочным материалом 10, и основной опорный механизм 6а обеспечивает опору для вращающегося вала 2 во время фазы работы вращающегося анода в установившемся режиме.

Кроме того, вспомогательный опорный механизм 6b содержит первые опорные поверхностные участки 12 на поверхности опорной втулки и вторые опорные поверхностные участки 14 на вращающемся вале 2. Первые и вторые опорные поверхностные участки расположены напротив друг друга.

В качестве альтернативы первые опорные поверхностные участки 12 могут быть названы упорным диском или кольцевой проставкой. Вторые опорные поверхностные участки 14 могут быть альтернативно названы кольцом или втулкой.

Как станет очевидным, вспомогательный опорный механизм имеет двойное назначение. Во-первых, первые и вторые опорные поверхностные участки выполнены в виде контактирующих друг с другом, поверхностных участков, при этом вспомогательный опорный механизм обеспечивает физическую опору для вращающегося вала во время фазы запуска и фазы опускания вращающегося анода.

Первые и вторые поверхностные участки вспомогательного опорного механизма 6b не контактируют друг с другом во время фазы работы в установившемся режиме.

Вспомогательный опорный механизм также предусмотрен со средствами для нагнетания смазочного материала 10 на фазе работы в установившемся режиме. Данные средства могут быть предусмотрены на первом опорном поверхностном участке 12, навтором опорном поверхностном участке 14 или на обоих данных участках. По меньшей мере, часть 16 первых и/или вторых опорных поверхностных участков содержит первое покрытие 18 подшипника, имеющее более низкий коэффициент трения скольжения и более высокую износостойкость по сравнению с основным материалом вала и/или основным материалом опорной втулки 4. Опорная втулка 4 подшипника также может быть названа гильзой, и она концентрически окружает вращающийся вал 2 подшипника. Диск анода может быть присоединен к втулке 4 таким образом, что он будет вращаться с такой же скоростью, что и втулка подшипника.

Следует понимать, что в соответствии с альтернативным вариантом осуществления наружный элемент (вместо опорной втулки) подшипника может вращаться, и внутренний элемент подшипника (вместо вращающегося вала) может оставаться неподвижным. В этом случае диск вращающегося анода может быть присоединен к вращающемуся наружному элементу альтернативного подшипника. За исключением данного отличия, подшипник выполнен с канавками и смазочным материалом и окружает вакуум, так что основной и вспомогательный опорные механизмы функционируют таким же образом. Подшипник, изготовленный в соответствии с данным альтернативным вариантом осуществления, будет функционировать в соответствии с такими же первым и вторым опорными механизмами, описанными в данном документе, и преимущества, получаемые за счет использования, по меньшей мере, первого покрытия подшипника на, по меньшей мере, первой опорной части такого альтернативного варианта осуществления, будут по-прежнему достигаться.

Конец вращающегося вала, не присоединенный к аноду, присоединен к электродвигателю, выполненному с возможностью приведения его в действие для вращения вращающегося вала гидродинамического подшипника и, тем самым, вращения вращающегося анода в рентгеновской трубке, когда гидродинамический подшипник встроен в рентгеновскую трубку.

Опорная втулка содержит первые опорные поверхностные участки 12 на поверхности опорной втулки. На фиг.1 первые опорные поверхностные участки показаны в углублении в опорной втулке 4. Тем не менее, следует понимать, что первые опорные поверхностные участки могут быть распределены в любом месте на внутренней стороне опорной втулки, например, вся внутренняя поверхность опорной втулки может рассматриваться как первый опорный поверхностный участок, и первые опорные поверхностные участки также могут быть выполнены только на боковых сторонах опорной втулки или только на верхней поверхности опорной втулки.

Аналогичным образом, вращающийся вал 2 содержит вторые опорные поверхностные участки 14. На фиг.1 они показаны на выступающей части вращающегося вала 2. Тем не менее, следует понимать, что вторые опорные поверхностные участки могут быть предусмотрены на любой части вращающегося вала 2. Например, вторые опорные поверхностные участки могут «покрывать» по существу весь вращающийся вал 2. В качестве альтернативы вторые опорные поверхностные участки могут быть предусмотрены только на нижней поверхности вращающегося вала. Альтернативно, вторые опорные поверхностные участки могут быть предусмотрены только в средней зоне вращающегося вала.

Подшипник также предусмотрен со средством для нагнетания смазочного материала 10 таким образом, чтобы обеспечить «всплывание» вращающегося вала на смазочном материале. Данное средство не видно на фиг.1 или 2.

Фиг.3 дает вид «с торца» одного примера вращающегося вала 2, предназначенный главным образом для иллюстрации средства для нагнетания смазочного материала 10 для подъема подшипника. Элемент 17 представляет собой ось вращения вращающегося вала 2. Часть вращающегося вала 2, образующая аксиальную опору/осевой подшипник основного опорного механизма, предусмотрена с гребнеобразными выступами 21 и канавками 23, которые совместно образуют подшипник со спиралеобразными канавками (упорный подшипник). В альтернативном варианте или в качестве дополнения гребнеобразные выступы и канавки могут быть расположены на соответствующей части втулки. Первые опорные поверхностные участки 12 и вторые опорные поверхностные участки 14 расположены напротив друг друга, при этом первые и вторые опорные поверхностные участки выполнены в виде контактирующих друг с другом, поверхностных участков. Как показано на фиг.1, второй опорный поверхностный участок 14 находится непосредственно над первыми опорными поверхностными участками 12. Альтернативно, первые опорные поверхностные участки 12 и вторые опорные поверхностные участки 14 могут быть расположены напротив друг друга на боковой стенке опорной втулки и вращающегося вала или на нижней поверхности вращающегося вала и опорной втулки. Следует отметить, что специалист может предусмотреть многие другие варианты, соответствующие данному условию, и примеры, рассмотренные в данном абзаце, служат только в качестве неограничивающих примеров.

По меньшей мере, одна из опорных поверхностей содержит множество канавок 8. Поперечное сечение канавок может быть постоянным, или поперечное сечение канавок может изменяться вдоль продольного направления канавки.

На фиг.1 канавки 8 расположены на вращающемся вале 2 подшипника и на обеих поверхностях (или в вариантах только на нижней поверхности или только на верхней поверхности) буртика вращающегося вала 2. Спиралеобразные канавки, образующие упорный подшипник (осевой подшипник), на нижней поверхности буртика вращающегося вала 2, не видны на виде сбоку по фиг.1. Множество канавок 8 может содержать, по меньшей мере, две отдельные зоны канавок, как изображено на фиг.1. Первая, верхняя, полоса из канавок и вторая, нижняя, полоса из канавок могут быть предусмотрены на вращающемся вале 2. Кроме того, множество канавок 8 могут быть расположены на заданном расстоянии друг от друга, также называемом соотношением канавок и гребнеобразных выступов. Число канавок 8 на поверхностях втулки может быть выбрано таким, чтобы при определенном соотношении канавок и гребнеобразных выступов поверхности опорной втулки были полностью покрыты криволинейными канавками.

Таким образом, цилиндрический (концентрический) зазор образуется между вращающимся валом 2 и опорной втулкой 4. Ширина зазора может находиться в диапазоне от 1 до 100 мкм и в дальнейшем названа зазором подшипника.

Смазочный материал, такой как эвтектика на основе металла, удерживается в канавках и в зазоре подшипника. Эвтектика на основе металла представляет собой эвтектический сплав, который является жидким при температуре внутри помещения и при температуре до 1300°С. Эвтектика на основе металла может содержать, по меньшей мере, один металл из галлия, индия и олова. Например, эвтектика на основе металла может представлять собой «галинстан», который содержит галлий, индий и олово. Эвтектика на основе металла, будучи расплавленной, служит в качестве смазочного материала и одновременно в качестве термического контакта для обеспечения, например, охлаждения втулки или вращающегося вала. Эвтектика на основе металла также является электропроводящей и обеспечивает электрический обратный путь для тока, подводимого к вращающемуся аноду. Само собой разумеется, другие смазочные материалы с соответствующими характеристиками текучей среды, предназначенные для использования в гидродинамическом подшипнике, могут быть использованы без отрицательного воздействия.

Во время работы в установившемся режиме при нормальной рабочей скорости или частоте вращения гидродинамического подшипника 1, такой как 200 Гц (в режиме, в котором основной опорный механизм обеспечивает опору для вращающегося вала 2), смазочный материал 10 подвергается нагнетательному воздействию со стороны канавок, и это обеспечивает режим давления, который вызывает образование гидродинамической пленки из смазочного материала.

Следовательно, опорные поверхности вращающегося вала 2 и опорной втулки 4 не будут находиться в контакте друг с другом. Нагнетательное воздействие базируется на относительном движении поверхностей компонентов подшипника друг относительно друга и, по меньшей мере, частичном смачивании подобных поверхностей жидким эвтектическим сплавом.

Основной материал, из которого изготовлены вращающийся вал 2 и опорная втулка 4, обычно представляет собой молибден, сталь или вольфрам. Также могут быть использованы сплавы.

Далее будет описано функционирование гидродинамического подшипника 1 применительно к рентгеновской трубке.

Вначале гидродинамический подшипник 1 является неактивным, и, следовательно, вращающийся вал 2 не движется относительно опорной втулки 4. Канавки 21 вращающегося вала находятся «в контакте» с опорной втулкой 2.

Электродвигатель, соединенный с вращающимся валом 2, приводится в действие, и скорость его вращения постепенно увеличивается до тех пор, пока вращающийся вал 2 не достигнет его установившейся рабочей скорости. Во время первой фазы работы, называемой иначе фазой запуска, гидродинамический подшипник будет работать в соответствии со вторым опорным механизмом. В этот момент недостаточное давление будет создаваться за счет воздействия смазочного материала в канавках вращающегося вала или опорной втулки. Следовательно, будет отсутствовать подъемная сила, действующая на вращающийся вал 2 и достаточная для его подъема от опорной втулки.

На данной фазе запуска, например, нижняя поверхность вращающегося вала 2 и нижняя поверхность опорной втулки 4 по существу находятся в контакте. Следовательно, будут действовать силы трения. Когда поверхности канавок вращающегося вала 2 по меньшей мере частично смочены жидким эвтектическим сплавом, начнется нагнетание смазочного материала через спиралеобразные канавки 23 и канавки 8.

Подъемная сила, действующая на вращающийся вал 2, обеспечивается за счет давления, действующего со стороны смазочного материала вследствие нагнетательного воздействия канавок упорного подшипника (осевого подшипника) на буртике вращающегося вала 2. Когда вращающийся вал 2 начнет вращаться, давление будет действовать на вращающийся вал 2 со стороны смазочного материала (который является несжимаемым) по мере его нагнетания в канавки. Канавки образуют ограничение потока, которое может быть «усилено» за счет использования характеристик спиралеобразной канавки. Характеристики логарифмической спирали и шевронной спирали также широко используются, но специалист может использовать другие варианты. Давление в текучей среде при ее проходе через канавки заставляет ее создавать силу, направленную вверх и действующую на вращающийся вал 2. Когда частота вращения увеличится, данная сила будет достаточной для подъема вращающегося вала 2 в такое положение в подшипнике, в котором он плавает на тонкой подушке из смазочного материала. Таким образом, подшипник служит опорой для нагрузки, когда он начинает вращаться. На частоту вращения, при которой это происходит, влияют подъемная сила, создаваемая спиралеобразными канавками, геометрия подшипника, взаимодействие при смачивании между смазывающим жидким эвтектическим сплавом, поверхностями компонентов подшипника, частотой вращения и скоростью движения поверхностей.

Когда гидродинамический подшипник создает нагружающую силу, достаточную для того, чтобы нести вращающиеся компоненты (вращающийся вал 2) гидродинамического подшипника, вращающийся вал 2 будет подниматься от опорной втулки 4. Данная способность нести нагрузку создается за счет перепадов давления в смазочном материале, образующихся за счет взаимодействия смазочного материала из жидкого эвтектического сплава и соответствующих твердых поверхностей. Таким образом, гидродинамический подшипник входит во вторую рабочую фазу, называемую фазой работы вращающегося анода в установившемся режиме. На данной фазе вращающийся вал «плавает» на смазочном материале 10. Первые и вторые поверхностные участки второго опорного механизма не контактируют друг с другом во время фазы работы в установившемся режиме.

Текучая среда, нагнетаемая канавками упорного подшипника (осевого подшипника), течет в пространство между вращающимся валом 2 и опорной втулкой 4. Как было указано, поверхность или вращающегося вала 2, или опорной втулки 4 содержит дополнительные группы канавок, которые при эксплуатации служат для нагнетания смазочного материала 10 обратно к упорному (осевому) подшипнику до некоторой степени. Таким образом, обеспечивается рециркуляция смазочного материала 10.

Нагнетательное воздействие в осевом подшипнике создает давление в смазочном материале (текучей среде), так что опорные поверхности разделяются.

В завершение будет достигнута стадия работы, называемая фазой опускания. На фазе опускания скорость вращения вращающегося вала 2 уменьшается. По мере уменьшения скорости подъемная сила, создаваемая за счет воздействия смазочного материала в канавках упорного подшипника (осевого подшипника), уменьшается соответственно снижению скорости. Следовательно, масса вращающегося вала постепенно действует для опускания вращающегося вала назад с вводом его в контакт с опорной втулкой. Таким образом, на фазе опускания вспомогательный опорный механизм снова становится преобладающим. Таким образом, во время запуска и опускания вращающегося вала уровни давления, создаваемые упорным подшипником (осевым подшипником), будут недостаточными для избежания контакта между твердыми движущимися металлическими компонентами подшипника.

Как указано ранее, в особенности во время фазы опускания и, в частности, для самых современных рентгеновских трубок, которые имеют высокие частоты вращения анода, невозможно полностью избежать значительных соударений вращающегося вала 2 и опорной втулки 4. Подобные соударения могут привести к повреждению подшипника. Может даже произойти сварка трением, вызывающая разрушение рентгеновской трубки.

Таким образом, как указано ранее для преодоления данных проблем разработан гидродинамический подшипник 1, в котором, по меньшей мере, часть первых и/или вторых опорных поверхностных участков содержит первое покрытие 18 подшипника, имеющее более низкий коэффициент трения скольжения и более высокую износостойкость по сравнению с основным материалом вала и/или основным материалом втулки.

Выполнение первого покрытия подшипника на первых, на вторых или как на первых, так и на вторых опорных поверхностных участках, которое имеет более низкий коэффициент трения скольжения и более высокую износостойкость, предпочтительно может обеспечить уменьшение трения во время фазы запуска и фазы опускания вращающегося анода и стойкость к износу, когда вращающийся вал 2 входит в контакт с опорной втулкой. Таким образом, возможна конструкция рентгеновской трубки с вращающимся анодом, опирающимся на гидродинамический подшипник, которая особенно пригодна в медицинских рентгеновских трубках.

В соответствии с приведенными в качестве примера вариантами осуществления изобретения первое и/или второе покрытия подшипника могут содержать, например, по меньшей мере, один материал, выбранный из перечня из дисульфида молибдена, аморфного углерода, аморфного углерода с тетраэдрической координацией, ультра-нанокристаллической алмазной пленки, осажденного из паровой фазы, нано- и ультра-нанокристаллического алмаза, поликристаллического алмаза и дисульфида вольфрама.

Любая комбинация материалов из вышеприведенного перечня может быть использована для получения первого и второго покрытий подшипника.

Альтернативно, первое и/или второе покрытия подшипника могут быть образованы из произвольного числа слоев композиционных материалов, образованных из множества материалов из вышеприведенного перечня. Например, могут быть предусмотрены покрытия с двумя, тремя, четырьмя, пятью и шестью слоями, при этом каждый слой выбран из вышеприведенной группы.

Любая комбинация материалов из вышеприведенного перечня может быть использована для получения слоев композиционных материалов.

Исключительно в качестве примера и без какого-либо ограничивающего действия ниже рассмотрены свойства данных материалов.

Типовое приведенное в качестве примера значение коэффициента трения пленочного покрытия из дисульфида молибдена, измеренное в вакууме, составляет 0,05 (перед стадией, на которой имеет место разрушение пленки), как указано на фиг.5 работы ʺA discussion of the use of molybdenum disulphide as a solid lubricantʺ («Анализ использования дисульфида молибдена в качестве консистентной смазки»), которую можно обнаружить в Техническом меморандуме 104478 НАСА от января 1992, авторы Kazushisa Miyoshi, Frank S. Honecy, Philip B. Abel, Steven V. Pepper, Talivaldis Spalvins и Donald R. Wheeler.

Типовое приведенное в качестве примера значение коэффициента трения алмазоподобной пленки углерода, измеренное в вакууме, составляет от 0,03 до 0,12, как указано в работе F. Gao и др. ʺTribological properties of low-friction hydrogenated diamond-like carbon measured in ultrahigh vacuumʺ («Трибологические характеристики гидрогенизированного алмазоподобного углерода с малым трением, измеренные в сверхвысоком вакууме») в ʺTribology lettersʺ, Vol. 20, №№ 3-4, декабрь 2005.

Типовое приведенное в качестве примера значение твердости пленки из ультра-нанокристаллического алмаза составляет более 10 по шкале твердости минералов по Моосу.

Типовое приведенное в качестве примера значение коэффициента трения пленки из ультра-нанокристаллического алмаза, измеренное в вакууме, составляет 0,015±0,002 (ʺTable 1. Origin of Ultralow Friction and Wear in Ultrananocrystallyne Diamondʺ («Таблица 1. Природа возникновения ультранизкого трения и износа в ультра-нанокристаллическом алмазе»), Konicek и др., Departmental review paper of the University of Pennsylvania (Кафедральная обзорная статья из Пенсильванского университета), 6-11-2008).

Типовое приведенное в качестве примера значение твердости алмазоподобной пленки углерода близко к 10 по шкале твердости минералов по Моосу.

Это можно сравнить с твердостью основного материала подшипника. Молибден имеет твердость, составляющую приблизительно 5,5 по Моосу, и вольфрам или закаленная сталь имеют твердость от 7,5 до 8 по Моосу.

В соответствии с вариантами осуществления изобретения коэффициент трения первых и/или вторых опорных поверхностей может находиться в диапазоне 0,1-0,5; 0,1-0,4 или 0,1-0,3 и более предпочтительно может составлять менее 0,3.

Следует понимать, что первое покрытие подшипника может быть нанесено непрерывно на весь вращающийся вал или на всю опорную втулку.

Таким образом, были описаны конструкция и функционирование простого гидродинамического подшипника в соответствии с изобретением, такого как схематически показанный на фиг.1. Специалисту будет понятно, что может быть создано множество вариантов, которые соответствуют основной общей концепции, проиллюстрированной на фиг.1.

Фиг.2 показывает сечение конструкции обычного гидродинамического подшипника, используемого на практике. Вращающийся вал 2 проиллюстрированного подшипника содержит две полосы из канавок 8, разделенные центральной частью, не имеющей канавок. Выделенная часть 20 дополнительно проиллюстрирована на фиг.4А и фиг.4В. В данном случае канавки 8 имеют рисунок «в елочку», но могут быть использованы многие другие рисунки.

Фиг.4А иллюстрирует обычный подшипник по фиг.2 при нормальной работе. Из данного вида в крупном масштабе можно видеть, что силу Fb, обусловленную массой подшипника, превосходит сила Fl, источником которой является нагнетательное воздействие смазочного материала 10 в канавках 23 упорного подшипника (осевого подшипника). Следовательно, имеется расстояние d (измеренное в направлении оси вращения вращающегося вала) между первым опорным поверхностным участком 12 и вторым опорным поверхностным участком 14 на части поверхности опорной втулки. Силы, возникающие за счет нагнетательного воздействия со стороны упорного подшипника (осевого подшипника), проиллюстрированы вертикальными стрелками на фиг.4А.

Фиг.4В показывает ситуацию непосредственно после фазы опускания вращающегося анода. Поскольку вращение вращающегося вала 2 замедлилось, сила, обусловленная массой вращающихся вала и анода, обеспечила притягивание вращающегося вала вниз. Поврежденные зоны 21 образовались на опорной втулке 4 и на гребнеобразных выступах 23 упорного подшипника (осевого подшипника).

Это является графической иллюстрацией проблемы, которую решает настоящее изобретение. Подобное повреждение нежелательно, поскольку оно может повлиять на гидродинамические характеристики подшипника. В экстремальных случаях может иметь место катастрофический отказ подшипника, когда вращающийся вал 2 и опорная втулка 4 свариваются вместе трением.

Кроме того, «отколовшиеся» частицы 27, образовавшиеся в результате истирания, могут также оказаться взвешенными в металлическом смазочном материале. Подобные свободно плавающие частицы, образовавшиеся в результате истирания, могут нарушить движение или поток текучей среды в гидродинамическом подшипнике на более поздней стадии или способствовать увеличенному износу подшипника. Следовательно, важно уменьшить риск повреждения поверхностей подшипника.

Само собой разумеется, другие части вращающегося вала 2, такие как гребнеобразные выступы 8, могут также контактировать с опорной втулкой 4.

Фиг.5А иллюстрирует вариант осуществления изобретения, в котором первое покрытие подшипника нанесено на первые и вторые поверхностные участки вспомогательного опорного механизма и вращающегося вала, образующие упорный подшипник (осевой подшипник). Зоны с покрытием показаны толстой черной линией. Как показано на фиг.5А, первое покрытие 18 подшипника может быть размещено на поверхности 12 втулки, образующей упорный подшипник (осевой подшипник).

Фиг.5В показывает альтернативный вариант осуществления изобретения. На фиг.5В по существу на всю поверхность опорной втулки 4 было нанесено первое покрытие подшипника, и по существу на всю поверхность вращающегося вала 2, которая не содержит канавок, было нанесено первое покрытиее подшипника. Это показано толстой черной линией.

Фиг.5С показывает еще один альтернативный вариант осуществления изобретения, в котором используется первое покрытие 18 подшипника. Первые опорные поверхностные участки 12 на поверхности опорной втулки 4 полностью покрыты первым покрытием подшипника, показанным толстой черной линией. Вращающийся вал 2 не имеет никакого покрытия.

На фиг.5А-5С канавки 21 упорного подшипника (осевого подшипника) не показаны в профиль для ясности. Данные схематические изображения предназначены для обеспечения схематического указания тех мест, где первое покрытие подшипника может быть нанесено. Покрытие может быть нанесено в других местах.

В другом альтернативном варианте осуществления часть вращающегося вала 2 может быть выполнена с первым покрытием подшипника, и опорная втулка 4 может быть выполнена без первого покрытия подшипника.

В соответствии с вышеприведенными вариантами осуществления первое покрытие подшипника предпочтительно уменьшает трение между деталями подшипника, когда они находятся в контакте во время запуска или фазы опускания. Кроме того, детали будут защищены от износа. Следует понимать, что данное преимущество усиливается, когда две противоположные опорные поверхности, на которые обе нанесено первое покрытиее подшипника, входят в контакт друг с другом.

В соответствии с одним вариантом осуществления изобретения разработан гидродинамический подшипник 1, в котором на первые опорные поверхностные участки 12 и вторые опорные поверхностные участки 14 нанесено первое покрытие 18 подшипника, и участки с покрытием расположены напротив друг друга. В соответствии с данным вариантом осуществления первые покрытия подшипника на вращающемся вале 2 и на опорной втулке 4 расположены с возможностью входа в контакт друг с другом во время фазы запуска и фазы опускания вращающегося анода.

Это означает то, что во время фазы запуска и фазы опускания поверхность гидродинамического подшипника 1 будет предпочтительно защищена от износа деталей подшипника, и детали подшипника будут подвергаться трению с более низким коэффициентом трения скольжения. Следовательно, меньшее повреждение будет возникать во время фаз запуска и опускания. Следует понимать, что одновременное выполнение первого покрытия подшипника на соответствующих (противоположных) поверхностях обеспечивает дополнительное уменьшение трения.

В соответствии с одним вариантом осуществления изобретения разработан гидродинамический подшипник 1, в котором второй опорный поверхностный участок 14 упорного подшипника (осевого подшипника) содержит второе покрытие 24 подшипника, отличающееся по составу от первого покрытия подшипника. В данном варианте осуществления покрытия подшипника на вращающемся вале 2 и опорной втулке 4 предпочтительно могут быть выбраны для обеспечения оптимального покрытия как для вала, так и для опорной втулки.

Фиг.6 иллюстрирует гидродинамический подшипник в соответствии с данным вариантом осуществления. На второй опорный поверхностный участок упорного подшипника (осевого подшипника) нанесено покрытие 24 подшипника, и на первый опорный поверхностный участок 12 упорного подшипника (осевого подшипника) нанесено первое покрытие 18 подшипника. Кроме того, следует понимать, что второе покрытие подшипника, отличающееся по составу от первого покрытия подшипника, может быть выполнено на любой поверхности второго опорного поверхностного участка, или на части поверхности, или фактически на всем втором опорном поверхностном участке аналогично тем, которые проиллюстрированы на фиг.5А. Фиг.6 иллюстрирует приведенный в качестве примера, неограничивающий случай, в котором на частях опорного подшипника нанесено второе покрытие 24 подшипника, и на частях вращающегося вала 2 нанесено первое покрытие 18 подшипника.

Применение разных покрытий подшипника на вращающемся вале 2 и на опорной втулке 4 предпочтительно может обеспечить возможность нанесения разных покрытий, адаптированных для каждого компонента. Например, существует вероятность того, что вращающийся вал 2 будет опускаться одним ударом во время фазы опускания и «дребезжать» в опорной втулке. Таким образом, на опорной втулке 4 может возникнуть износ другого типа по сравнению с вращающимся валом 2. В соответствии с данным вариантом осуществления могут быть использованы покрытия, которые «настроены» на специфические удары, которым каждая деталь может подвергаться при эксплуатации.

Также следует отметить, что основные материалы вращающегося вала 2 и опорной втулки 4 могут быть разными. В соответствии с данным вариантом осуществления предпочтительно могут быть предусмотрены покрытия, которые совместимы с разными материалами.

Следует понимать, что эксплуатационные требования к гидродинамическому подшипнику 1, такие как способность выдерживать высокое давление и высокую температуру, приводят к потребности в покрытиях, которые должны соответствовать сложным и жестким допускам. Покрытия, используемые в гидродинамическом подшипнике в соответствии с изобретением, должны поддаваться полному или частичному смачиванию смазочным материалом для обеспечения возможности нагнетания и повышения давления в зазоре подшипника. Как указано ранее, в приведенном в качестве примера варианте осуществления смазочный материал представляет собой жидкий эвтектический сплав галлия, индия и олова.

Покрытия могут иметь более низкий коэффициент трения, чем металлическая поверхность компонентов подшипника, не имеющих покрытия, при скольжении друг поверх друга. Покрытия подшипника должны быть довольно стойкими к коррозии, вызываемой смазочным материалом, представляющим собой жидкий эвтектический сплав. Кроме того, покрытия должны иметь более высокую стойкость к механическому износу, чем металл, используемый для деталей подшипника. Покрытия должны функционировать и сохранять свои свойства при температурах, составляющих, по меньшей мере, 200°С, предпочтительно более 300°С, и в условиях высокого вакуума.

В завершение, покрытия подшипника должны поддаваться нанесению в виде тонкого равномерного покрытия или на опорную втулку, или на вращающийся вал, или на оба данных компонента таким образом, чтобы избежать неравномерного нарастания давления в зазоре подшипника. Такое неравномерное нарастание давления вызывается отклонениями толщины и размера при нанесении покрытия.

В соответствии с одним вариантом осуществления изобретения разработан гидродинамический подшипник 1, подобный описанному ранее, в котором, по меньшей мере, одно покрытие подшипника подвергнуто обработке для обеспечения совместимости со смазочным материалом 10.

Таким образом, в подшипнике с первым покрытием подшипника первое покрытие подшипника подвергнуто обработке для обеспечения совместимости со смазочным материалом. В подшипнике с первым покрытием подшипника и вторым покрытием подшипника оба покрытия подшипника подвергнуты обработке для обеспечения совместимости со смазочным материалом.

В соответствии с одним вариантом осуществления изобретения разработан гидродинамический подшипник, в котором канавки 8 содержат верхние гребнеобразные выступы 26, и верхние гребнеобразные выступы 26 подвергнуты обработке посредством первого покрытия подшипника.

Фиг.7А иллюстрирует гидродинамический подшипник в соответствии с данным вариантом осуществления. На фиг.7А вращающийся вал 2 и поверхностная втулка 4 выполнены так, как описано ранее.

Цилиндрическая поверхность вращающегося вала 2 содержит множество канавок 8, отличающихся от канавок 23 осевого подшипника на «буртике» вращающегося вала. Как указано ранее, нагнетательное воздействие, создаваемое канавками 8, обеспечивает рециркуляцию смазочного материала 10 обратно к упорным подшипникам (осевым подшипникам). Канавки в радиальном и осевом подшипнике обеспечивают то, чтобы подшипник имел требуемую нагрузочную способность, и то, чтобы смазочный материал оставался внутри зазора подшипника. Также проиллюстрированы верхние гребнеобразные выступы 26 канавок вращающегося вала, расположенных в определенном порядке.

Когда гидродинамический подшипник переходит из неподвижного состояния в состояние работы в установившемся режиме или наоборот, нарушения устойчивости могут привести к эксцентричному вращению вращающегося вала 2 вокруг центральной оси гидродинамического подшипника 1. Гребнеобразные выступы 26 выступают за пределы вращающегося вала 2, и, таким образом, существует вероятность их столкновения с опорной втулкой 4. Такое столкновение вызовет разрушительную эрозию деталей подшипника или даже катастрофический отказ.

Следовательно, обработка гребнеобразных выступов 26 и/или канавок 8, аналогичная обработке упорных подшипников (осевых подшипников), рассмотренной ранее, может уменьшить подобные негативные воздействия.

Фиг.7В иллюстрирует в более крупном масштабе поверхность секции с гребнеобразными выступами 8 в радиальном сечении гидродинамического подшипника в соответствии с одним вариантом осуществления. Опорная втулка 4 и вращающийся вал 2 окружают пространство 9, в котором удерживается смазочный материал 10. Данная секция вращающегося вала 2 содержит верхние гребнеобразные выступы 26, выступающие за пределы канавок 8. На верхние гребнеобразные выступы 26 нанесено первое покрытие 7 подшипника. Данное покрытие может представлять собой любое пригодное износостойкое покрытие, которое уменьшает трение, как рассмотрено в данной заявке, хотя специалист может предусмотреть использование других покрытий.

В этом случае на поверхность основного материала подшипника, представляющего собой молибден, наносят, как описано ранее, равномерное покрытие, обеспечивающее малый износ и малое трение. В качестве примера слой аморфного углерода с толщиной, составляющей приблизительно 5 мкм, может быть осажден на цилиндрической молибденовой заготовке.

После нанесения покрытия канавки с рисунком «в елочку» или спиральные канавки нарезают на металлической детали с покрытием, используя удаление материала лазерным излучением. Таким образом, процесс выполнения канавок также приводит к удалению соответствующей части покрытия. Данный способ изготовления позволяет гребнеобразным выступам поверхности с канавками оставаться с покрытием. Следовательно, они будут защищены от износа. Канавки не имеют покрытия, но это является менее критичным, поскольку внутренняя поверхность канавок 8 не будет подвергаться механическому износу.

Нагнетательное воздействие, достаточное для функционирования подшипника, предпочтительно может быть создано при одновременной защите верхних краев конструктивного элемента с канавками.

В соответствии с одним вариантом осуществления изобретения разработан гидродинамический подшипник 1, в котором первое 18 и/или второе 24 покрытия подшипника содержат дисульфид молибдена. Характеристики дисульфида молибдена как консистентной смазки обеспечивают его эффективность в вакууме и при температурах до 400°С. Дисульфид молибдена может быть осажден магнетронным радиочастотным напылением до требуемой толщины. Тем не менее, могут быть предусмотрены другие технологии производства.

В соответствии с одним вариантом осуществления изобретения может быть разработан гидродинамический подшипник 1, в котором первое покрытие 18 подшипника и второе покрытие 24 подшипника содержат, по меньшей мере, один материал, выбранный из перечня из дисульфида молибдена, аморфного углерода, аморфного углерода с тетраэдрической координацией, ультра-нанокристаллической алмазной пленки, осажденного из паровой фазы, нано- и ультра-нанокристаллического алмаза, поликристаллического алмаза и дисульфида вольфрама.

Технологический процесс получения аморфного углерода состоит в том, что сначала в вакуумную камеру, предназначенную для химического осаждения из паровой фазы с применением плазмы, вводят смесь газов, содержащую газообразное соединение кремния и газообразное соединение углерода в качестве основных компонентов. При разряде в данной подготовленной газовой атмосфере для осаждения пленки получают твердую и смазывающую тонкую пленку из аморфного углерода.

В соответствии с альтернативным вариантом осуществления ультра- и нанокристаллическая алмазная пленка может быть использована на поверхности подшипника. Ультра- и нанокристаллические алмазные пленки имеют низкие коэффициенты трения и высокую износостойкость.

В соответствии с одним аспектом изобретения ультра-нанокристаллический алмаз может быть использован в первом, втором или обоих покрытиях. Ультра-нанокристаллический алмаз представляет собой одну из самых мягких доступных алмазных пленок с поверхностью, имеющей среднеквадратичную шероховатость, составляющую менее 12 нм.

В соответствии с одним вариантом осуществления изобретения разработан гидродинамический подшипник 1, в котором первое и/или второе покрытия подшипника содержат множество слоев материалов, при этом, по меньшей мере, два примыкающих слоя содержат разные материалы.

Фиг.8А иллюстрирует вариант осуществления, описанный ранее. Основной материал, такой как молибден, показан в качестве элемента 32. Это может быть частью поверхности опорной втулки или вращающегося вала. Поверх основного материала 32 осажден первый материал 30. Поверх первого материала осажден второй материал 28. Материал 30 и материал 28 являются разными, как показано противоположной штриховкой данных слоев. В соответствии с одним вариантом осуществления изобретения разработан гидродинамический подшипник, в котором первый примыкающий слой содержит аморфный углерод с тетраэдрической координацией, и второй примыкающий слой содержит дисульфид молибдена.

В соответствии с одним вариантом осуществления изобретения могут быть предусмотрены «стопы» материалов с числом слоев, превышающим два. Например, фиг.8В иллюстрирует «стопу» из четырех слоев материалов. Основной материал 32, представляющий собой молибден, покрыт первым материалом 34 и вторым материалом 36, при этом данная конфигурация повторяется затем второй раз.

В соответствии с приведенным в качестве примера вариантом осуществления изобретения слои в «стопе» многослойных покрытий, используемых или в первом покрытии подшипника, или во втором покрытии подшипника, могут содержать любой материал, по меньшей мере, из группы из: по меньшей мере, одного материала, выбранного из перечня из дисульфида молибдена, аморфного углерода, аморфного углерода с тетраэдрической координацией, ультра-нанокристаллической алмазной пленки, осажденного из паровой фазы, нано- и ультра-нанокристаллического алмаза, поликристаллического алмаза и дисульфида вольфрама. Любая комбинация материалов из предшествующего перечня материалов может быть использована для первого покрытия подшипника или для второго покрытия подшипника.

«Стопа» может содержать несколько данных материалов в любом порядке. Порядок в «стопе» может быть задан любым способом. Отдельная «стопа» может иметь, по меньшей мере, два, три, четыре, пять, шесть, семь, восемь, девять или десять слоев. Любая комбинация материалов из предшествующего перечня материалов может быть использована в «стопе» из слоев.

В соответствии с одним вариантом осуществления изобретения первое покрытие подшипника и второе покрытие подшипника могут состоять из «стоп» с разными составами.

В соответствии с одним вариантом осуществления изобретения разработан гидродинамический подшипник, в котором первое покрытие подшипника является в основном стойким к температуре в интервале от 150°С до 400°С.

В соответствии с одним вариантом осуществления изобретения разработан гидродинамический подшипник, в котором первое покрытие подшипника является в основном стойким к температуре в интервале от 150°С до 500°С.

В соответствии с одним вариантом осуществления изобретения разработан гидродинамический подшипник, в котором первое покрытие подшипника является в основном стойким к температуре в интервале от 150°С до 600°С.

Следовательно, первое покрытие подшипника предпочтительно не будет разрушаться при его подвергании воздействию температур в данных интервалах. Другие покрытия с низким коэффициентом трения, такие как свинцовые, имеют сравнительно низкую температуру плавления, составляющую 327,5 градуса Цельсия.

В соответствии с одним вариантом осуществления изобретения разработан гидродинамический подшипник 1, в котором смазочный материал 10 представляет собой сплав галлия, индия и олова. Данный сплав представляет собой эвтектическую смесь. Эвтектическая смесь представляет собой смесь химический соединений, которые имеют один химический состав, который отверждается при более низкой температуре, чем любой другой состав, образованный из тех же ингредиентов. Данный сплав удерживается в зазоре подшипника, представляющего собой гидродинамический подшипник, между неподвижной и вращающейся деталями подшипника за счет нагнетательного воздействия канавок 8.

В соответствии с изобретением разработана рентгеновская трубка 40. Рентгеновская трубка содержит гидродинамический подшипник, подобный описанному ранее, и катод 42. Катод соединен с диском 44 анода. Катод выполнен с конфигурацией, обеспечивающей возможность испускания электронов по направлению к диску анода, и диск анода образует вращающуюся поверхность, которая выполнена с конфигурацией, обеспечивающей возможность генерирования рентгеновского излучения в результате столкновения электронов, испускаемых катодом, с вращающимся диском.

Фиг.9 показывает рентгеновскую трубку 40 в соответствии с изобретением. Рентгеновская трубка 40 содержит металлическую раму 48, к которой катод 42 присоединен посредством изолятора 43 катода. Анод содержит диск 44 анода и выполнен в виде вращающегося анода. Анод присоединен к металлической раме 46 посредством изолятора анода. Катод 42 выполнен с возможностью испускания электронов по направлению к диску 44 анода, в то время как диск 44 анода образует вращающуюся поверхность, которая генерирует рентгеновское излучение в результате столкновения электронов, испускаемых катодом 42, с диском анода. Рентгеновские лучи могут выходить из металлической рамы 48 через окно для рентгеновского излучения, выполненное, например, из бериллия. Диск вращающегося анода опирается на гидродинамический подшипник 1, 46 и соединен с изолятором анода. Вал подшипника соединен с опорой и концентрически окружен втулкой подшипника. Кроме того, втулка подшипника соединена с ротором, так что диск анода вращается при подаче питания к рентгеновской трубке 40. Вал подшипника содержит отверстие, параллельное продольной оси гидродинамического подшипника, в котором может циркулировать охлаждающая текучая среда.

Альтернативно, диск анода может быть присоединен к вращающемуся валу, и подшипник может быть неподвижным.

Вращающийся вал 54 выполнен с сеткой канавок 50 и 52. Канавки и зазор подшипника между вращающимся валом и опорной втулкой могут быть заполнены металлическим эвтектическим материалом, служащим в качестве смазочного материала. Во время вращения анода в заданном направлении вращения сетка канавок в подшипнике служит в качестве насоса для сохранения эвтектики внутри зазора подшипника. Распределение давлений в эвтектическом смазочном материале 10 может обеспечить компенсацию сил, действующих в радиальном направлении на гидродинамический подшипник 40.

Как рассмотрено ранее, первые опорные поверхностные участки и вторые опорные поверхностные участки, расположенные напротив друг друга в гидродинамическом подшипнике, могут быть по меньшей мере частично покрыты первым покрытием подшипника, имеющим более низкий коэффициент трения скольжения и более высокую износостойкость по сравнению с основным материалом вращающегося вала и/или основным материалом опорной втулки.

Следовательно, в рентгеновской трубке, содержащей гидродинамический подшипник в соответствии с изобретением, можно избежать повреждения поверхностей подшипника во время фазы запуска и фазы опускания вращающегося анода. Подобная защита, обеспеченная для поверхностей внутри подшипника, приводит к получению рентгеновской трубки, имеющей более продолжительный срок службы и допускающей более высокую скорость вращения подшипника.

В соответствии с изобретением разработана система 60 формирования рентгеновских изображений согласно изобретению. Система содержит рентгеновскую трубку 40, содержащую гидродинамический подшипник, как рассмотрено ранее. Кроме того, система 60 формирования рентгеновских изображений содержит детектор 62 рентгеновского излучения, опору 64 для приема объекта 66 и устройство 68 для обработки. Рентгеновская трубка 40 выполнена с возможностью генерирования рентгеновского излучения. Кроме того, детектор рентгеновского излучения выполнен с возможностью приема рентгеновского излучения после того, как излучение пройдет через объект на опоре.

Фиг.10 иллюстрирует систему формирования рентгеновских изображений в соответствии с изобретением. На фиг.10 система 60 формирования рентгеновских изображений выполнена в виде компьютерного томографа, при этом компьютерный томограф содержит рентгеновскую трубку 40, включающую в себя гидродинамический подшипник, как описано ранее, и детектор 62 рентгеновского излучения. Рентгеновская трубка 40 и детектор 62 рентгеновского излучения расположены на гентри 70. Гентри 70 обеспечивает вращательное движение трубки 40 и детектора 62 относительно объекта 66. Система 60 формирования изображений дополнительно содержит опору 64 для приема объекта 66. Объект 66 может быть, например, пациентом. Рентгеновская трубка 40 выполнена с возможностью генерирования рентгеновского излучения, и детектор 62 рентгеновского излучения выполнен с возможностью приема рентгеновского излучения после того, как излучение пройдет через объект 66 на опоре 70.

Устройство 68 для обработки выполнено с возможностью управления рентгеновским излучением за счет регулирования скорости ротора, соединенного с диском анода, в зависимости от нагрузки, действующей на гидродинамический подшипник 1.

Кроме того, в одном аспекте изобретения система формирования рентгеновских изображений может содержать дисплей 68 и интерфейсное устройство 72, соединенное с устройством 74 для обработки. Дисплей 68 может служить в качестве источника информации для управления системой 60 формирования рентгеновских изображений, а также для демонстрации изображений, полученных в результате детектором 62 рентгеновского излучения.

В дополнительном приведенном в качестве примера варианте осуществления изобретения рентгеновская трубка 40 и детектор 62 рентгеновского излучения могут быть расположены на противоположных концах рамы С-типа. Рама С-типа может обеспечить возможность получения различных траекторий рентгеновской трубки 40 и детектора 62 рентгеновского излучения вокруг объекта 66 помимо вращательного движения.

Фиг.11 показывает систему 60 формирования рентгеновских изображений в соответствии с изобретением в виде устройства для досмотра багажа. Устройство для досмотра багажа содержит корпус 80, через который проходит опора 64, выполненная в виде конвейерной ленты. Объекты 66, такие как чемоданы, могут быть размещены на опоре. Кроме того, интерфейсное устройство 82 с дисплеем расположено на стороне корпуса. Внутри устройства предусмотрена рентгеновская трубка в соответствии с примерами, описанными выше, а также детектор 62 рентгеновского излучения. Кроме того, устройство 74 для обработки предусмотрено для управления системой формирования рентгеновских изображений.

На фиг.12 этапы способа изготовления гидродинамического подшипника 1 показаны схематически в соответствии с приведенным в качестве примера вариантом осуществления изобретения.

- На первом этапе (а) выполняют компоненты, представляющие собой необработанные вращающийся вал и опорную втулку.

- На дополнительном этапе (b) первое покрытие подшипника осаждают на, по меньшей мере, части или необработанного вращающегося вала, или необработанной опорной втулки, или на обоих данных компонентах, при этом первое покрытие имеет более низкий коэффициент трения скольжения и более высокую износостойкость по сравнению с основным материалом вращающегося вала и/или основным материалом опорной втулки.

- На этапе (с) компоненты, представляющие собой вращающийся вал и опорную втулку, собирают в гидродинамический подшипник.

- На дополнительном этапе (d) смазочный материал добавляют в гидродинамический подшипник.

- В завершение, на этапе (е) выполняют вакуум-герметизацию подшипника.

В соответствии с приведенным в качестве примера вариантом осуществления изобретения разработан способ изготовления гидродинамического подшипника для рентгеновской трубки, в котором между этапами b) и с) имеется дополнительный этап b1) предварительной обработки или вращающегося вала подшипника, или частей опорной втулки, или обоих данных компонентов для повышения их совместимости со смазочным материалом.

Предварительная обработка может быть выполнена посредством нагрева в присутствии смазочного материала 10, посредством химической обработки, посредством абразивной обдувки, как рассмотрено ранее, или посредством других способов, известных специалистам в данной области техники.

Следует отметить, что варианты осуществления изобретения описаны со ссылками на различные предметы изобретения. В частности, некоторые варианты осуществления описаны со ссылкой на пункты формулы изобретения на способ, в то время как другие варианты осуществления описаны со ссылкой на пункты формулы изобретения на устройство. Тем не менее, специалист в данной области техники поймет из вышеприведенного и нижеследующего описания, что, если не указано иное, помимо любой комбинации признаков, принадлежащих одному типу предмета изобретения, также любая комбинация признаков, относящихся к разным предметам изобретения, рассматривается как раскрытая посредством данной заявки. Тем не менее, все признаки могут быть скомбинированы с обеспечением синергетических эффектов, которые больше, чем простое «суммирование» признаков.

Несмотря на то, что изобретение было проиллюстрировано на чертежах и подробно описано в вышеприведенном описании, такие иллюстрацию и описание следует рассматривать как иллюстративные или приведенные в качестве примера, а не ограничивающие. Изобретение не ограничено раскрытыми вариантами осуществления. Специалисты в данной области техники могут осознать и осуществить другие изменения раскрытых вариантов осуществления при реализации заявленного изобретения на практике на основе изучения чертежей, раскрытия изобретения и зависимых пунктов формулы изобретения.

В формуле изобретения слово «содержащий» не исключает других элементов или этапов, и неопределенный артикль ʺaʺ или ʺanʺ не исключает множества. Один процессор или другое устройство может выполнять функции нескольких объектов, приведенных в формуле изобретение. Само по себе то, что определенные меры приведены в отличающихся друг от друга, зависимых пунктах формулы изобретения, не означает того, что комбинация данных мер не может быть с успехом использована. Любые ссылочные позиции в формуле изобретения не следует рассматривать как ограничивающие объем.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕНТГЕНОВСКАЯ ТРУБКА С ВРАЩАЮЩИМСЯ АНОДОМ | 1993 |

|

RU2091900C1 |

| ГИДРОДИНАМИЧЕСКИЙ ПОДШИПНИК СКОЛЬЖЕНИЯ | 2010 |

|

RU2437004C1 |

| Источник рентгеновского излучения | 2020 |

|

RU2754863C1 |

| ГИДРОДИНАМИЧЕСКИЙ ПОДШИПНИК | 1996 |

|

RU2166136C2 |

| СПОСОБ ПОВЫШЕНИЯ НЕСУЩЕЙ СПОСОБНОСТИ И БЫСТРОХОДНОСТИ АВТОНОМНОГО ОПОРНО-УПОРНОГО ПОДШИПНИКА ЖИДКОСТНОГО ТРЕНИЯ | 2009 |

|

RU2442033C2 |

| ПОДШИПНИК ГАЗОСТАТИЧЕСКИЙ | 2016 |

|

RU2630271C1 |

| Гидродинамический подшипник скольжения для электродвигателя | 2024 |

|

RU2831314C1 |

| ГИДРОДИНАМИЧЕСКАЯ ПОДШИПНИКОВАЯ СИСТЕМА С КАЧАЮЩИМСЯ ДИСКОМ | 2011 |

|

RU2573131C2 |

| УЗЕЛ ГИДРОДИНАМИЧЕСКОГО ЛЕНТОЧНОГО ПОДШИПНИКА | 2009 |

|

RU2485366C1 |

| СПОСОБ СМАЗКИ ОПОРНО-УПОРНОГО ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2004 |

|

RU2292493C2 |

Настоящее изобретение относится к гидродинамическим подшипникам, рентгеновским трубкам, рентгеновским системам и способу изготовления гидродинамического подшипника для рентгеновской трубки. Гидродинамический подшипник для рентгеновской трубки с вращающимся анодом содержит вращающийся вал (2), предназначенный для обеспечения опоры для вращающегося анода, опорную втулку, выполненную с возможностью герметизации участка вала (2), и опорную конструкцию, предусмотренную между валом (2) и втулкой. Вал (2) опирается на опорную конструкцию с возможностью вращения относительно втулки. Основной опорный механизм содержит множество канавок (8) на поверхности опорной втулки и/или вала и смазочный материал, удерживаемый в герметизированном пространстве между валом (2) и опорной втулкой. Канавки выполнены с возможностью взаимодействия со смазочным материалом, и основной опорный механизм обеспечивает опору для вала (2) во время фазы работы вращающегося анода в установившемся режиме. Вспомогательный опорный механизм содержит первые опорные поверхностные участки (12) на поверхности опорной втулки и вторые опорные поверхностные участки (14) на валу (2). Участки (12, 14) расположены напротив друг друга и выполнены в виде контактирующих друг с другом поверхностных участков. Вспомогательный опорный механизм обеспечивает опору для вала (2) во время фазы запуска и фазы опускания вращающегося анода. Участки (12, 14) не контактируют друг с другом во время фазы работы в установившемся режиме. По меньшей мере часть (16) участков (12, 14) содержит первое и/или второе покрытие (18) подшипника, имеющее более низкий коэффициент трения скольжения и более высокую износостойкость по сравнению с основным материалом вала (2) и/или основным материалом опорной втулки. Покрытия подшипника (18) содержат множество слоев материалов, и по меньшей мере два примыкающих слоя содержат разные материалы, при этом первый примыкающий слой содержит аморфный углерод (t-aC) с тетраэдрической координацией, а второй примыкающий слой содержит дисульфид молибдена (MoS2). Технический результат - создание гидродинамического подшипника, который способен выдерживать более высокие частоты вращения при одновременном увеличении срока службы подшипника. 4 н. и 9 з.п. ф-лы, 17 ил.

1. Гидродинамический подшипник (1) для рентгеновской трубки с вращающимся анодом, содержащий:

вращающийся вал (2), предназначенный для обеспечения опоры для вращающегося анода;

опорную втулку (4), выполненную с возможностью герметизации участка вала; и

опорную конструкцию (6), предусмотренную между валом и втулкой, содержащую основной опорный механизм (6а) и вспомогательный опорный механизм (6b);

при этом вал опирается на опорную конструкцию с возможностью вращения относительно втулки; и

основной опорный механизм содержит множество канавок (8) на поверхности опорной втулки и/или вала и смазочный материал (10), удерживаемый в герметизированном пространстве между вращающимся валом и опорной втулкой, причем канавки выполнены с возможностью взаимодействия со смазочным материалом, и основной опорный механизм обеспечивает опору для вращающегося вала во время фазы работы вращающегося анода в установившемся режиме; а

вспомогательный опорный механизм содержит первые опорные поверхностные участки (12) на поверхности опорной втулки и вторые опорные поверхностные участки (14) на вращающемся валу, причем первые и вторые опорные поверхностные участки расположены напротив друг друга и выполнены в виде контактирующих друг с другом поверхностных участков; и вспомогательный опорный механизм обеспечивает опору для вращающегося вала во время фазы запуска и фазы опускания вращающегося анода, и при этом первые и вторые опорные поверхностные участки вспомогательного опорного механизма не контактируют друг с другом во время фазы работы в установившемся режиме; и

по меньшей мере часть (16) первых и/или вторых поверхностных участков содержит первое и/или второе покрытие (18) подшипника, имеющее более низкий коэффициент трения скольжения и более высокую износостойкость по сравнению с основным материалом вращающегося вала и/или основным материалом опорной втулки; и

первое и/или второе покрытия подшипника содержат множество слоев материалов, и по меньшей мере два примыкающих слоя содержат разные материалы, при этом первый примыкающий слой (28) содержит аморфный углерод (t-aC) с тетраэдрической координацией и второй примыкающий слой (30) содержит дисульфид молибдена (MoS2).

2. Гидродинамический подшипник (1) по п.1, в котором на первый опорный поверхностный участок (12) и на второй опорный поверхностный участок (14) нанесено первое покрытие (18) подшипника и участки с покрытием расположены друг напротив друга.

3. Гидродинамический подшипник (1) по п.1 или 2, в котором второй опорный поверхностный участок (14) содержит второе покрытие (24) подшипника, отличающееся по составу от первого покрытия подшипника.

4. Гидродинамический подшипник (1) по любому из пп.1-3, в котором по меньшей мере одно покрытие подшипника обработано для обеспечения совместимости со смазочным материалом.

5. Гидродинамический подшипник (1) по любому предшествующему пункту, в котором канавки содержат верхние гребнеобразные выступы (26) и верхние гребнеобразные выступы обработаны первым покрытием подшипника.

6. Гидродинамический подшипник (1) по пп.1-5, в котором первое (18) и/или второе (24) покрытия подшипника содержат дисульфид молибдена.

7. Гидродинамический подшипник (1) по любому из пп.1-6, в котором первое (18) и второе (24) покрытия подшипника содержат по меньшей мере один материал, выбранный из группы, состоящей из дисульфида молибдена, аморфного углерода, аморфного углерода с тетраэдрической координацией, ультрананокристаллической алмазной пленки, осажденного из паровой фазы нано- и ультрананокристаллического алмаза, поликристаллического алмаза и дисульфида вольфрама.

8. Гидродинамический подшипник (1) по любому из пп.1-7, в котором первое покрытие (18) подшипника является, по существу, стойким к температуре, составляющей от 150°С до 400°С.

9. Гидродинамический подшипник (1) по любому из пп.1-8, в котором смазочный материал (10) представляет собой сплав галлия, индия и олова.

10. Рентгеновская трубка (40), содержащая:

гидродинамический подшипник (1) по пп.1-9 и

катод (42);

причем катод выполнен с возможностью испускания электронов по направлению к диску (44) анода и

диск (44) анода образует вращающуюся поверхность, которая выполнена с возможностью генерирования рентгеновского излучения в результате столкновения электронов, испускаемых катодом, с вращающимся диском.

11. Система (60) формирования рентгеновских изображений, содержащая:

рентгеновскую трубку (40) по п.10;

детектор (62) рентгеновского излучения;

опору (64) для размещения объекта (66) и

устройство (74) для обработки,

при этом рентгеновская трубка выполнена с возможностью генерирования рентгеновского излучения и

детектор рентгеновского излучения выполнен с возможностью приема рентгеновского излучения после того, как излучение пройдет через объект на опоре.

12. Способ изготовления гидродинамического подшипника для рентгеновской трубки, согласно которому:

(а) подают компоненты, представляющие собой необработанные вращающийся вал и опорную втулку;

(b) наносят первое и/или второе покрытие подшипника на по меньшей мере часть либо необработанного вращающегося вала, либо необработанной опорной втулки, либо них обоих, при этом первое покрытие имеет более низкий коэффициент трения скольжения и более высокую износостойкость по сравнению с основным материалом вращающегося вала и/или основным материалом опорной втулки и первое и/или второе покрытие подшипника содержит множество слоев материалов, причем по меньшей мере два примыкающих слоя содержат разные материалы и первый примыкающий слой (28) содержит аморфный углерод (t-aC) с тетраэдрической координацией и второй примыкающий слой (30) содержит дисульфид молибдена (MoS2);

(с) собирают гидродинамический подшипник из частей, представляющих собой вращающийся вал и опорную втулку;

(d) добавляют смазочный материал;

(е) осуществляют вакуумное уплотнение подшипника.

13. Способ по п.12, в котором между этапами b) и с) имеется дополнительный этап:

b1) осуществляют предварительную обработку либо вала подшипника, либо частей втулки подшипника, либо их обоих для повышения их совместимости со смазочным материалом.

| US 5181235 A, 03.01.1993 | |||

| JP 2002075259 A, 15.03.2002 | |||

| US 5384819 A, 24.01.1995 | |||

| WO 2013046083 A1, 04.04.2013 | |||

| Опора скольжения | 1991 |

|

SU1814705A3 |

Авторы

Даты

2019-01-21—Публикация

2015-04-01—Подача