Изобретение относится к области машиностроения, а именно к области разработки и производства подшипников, в частности опорно-упорных подшипников скольжения, и может быть использовано в машинах и механизмах, применяемых в транспортных средствах, в энергетической промышленности, машиностроении, металлургической и других видах промышленности, где используют подшипники скольжения.

Реализации предлагаемого способа позволит создать надежный, долговечный и автономный (работающий без циркуляционной смазки и принудительного охлаждения) опорно-упорный подшипник скольжения, обладающий высокой несущей способностью (допустимое удельное давление 10-45 МПа), работающий при больших окружных скоростях вала (до 45 м/сек и более при уменьшенных нагрузках). При реализации предлагаемого способа могут быть созданы отдельно опорный и упорный подшипники, не требующие постоянного контроля и обслуживания. Замену смазки в указанных подшипниках можно будет проводить один раз за три-четыре года их непрерывной работы. Способ может быть реализован и для повышения качества опорных, упорных и опорно-упорных подшипников скольжения, работающих и в неавтономных условиях.

Известен способ повышения качества работы подшипников скольжения (РФ, патент 2166136), позволяющий снизить количество тепла, выделяемое при образовании давления в смазочном слое, что повышает время работы подшипника скольжения. При реализации способа на части неподвижной поверхности опорно-упорного подшипника выполняют выступы, расположенные параллельно оси вала и образующие карманы, не выходящие за пределы указанной поверхности.

Применение известного способа не снимает проблемы получения надежного, долговечного и автономного подшипника из-за недостатков существующих систем подвода смазки к подобным подшипникам.

Известен также способ повышения несущей способности, быстроходности и автономности опорно-упорного подшипника скольжения (РФ, патент 2002135), согласно которому предложено воздействовать на смазочный слой тепловым полем, повышая тем самым несущую способность быстроходность подшипников.

Недостатком известного способа следует признать отсутствие конкретного технического решения, поскольку не указано направление отвода тепла. Он также не применим в случае работы опорно-упорного подшипника скольжения при больших нагрузках и окружных скоростях.

Техническая задача, решаемая посредством предлагаемого изобретения, состоит в разработке новой конструкции подшипника скольжения.

Технический результат, получаемый при реализации изобретения, состоит в улучшении эксплуатационных характеристик подшипника скольжения.

Для достижения указанного технического результата предложено использовать предлагаемый способ повышения несущей способности, быстроходности и автономности опорно-упорного подшипника скольжения.

При реализации способа используют подшипник, содержащий корпус, состоящий из двух половин, обойму, состоящую из двух половин с горизонтальным разъемом, опорный вкладыш, сопрягаемый с втулкой, посаженной на вал, два упорных гребня, сопрягаемых с обоймой, фланец, расположенный на торце втулки, в котором выполнены каналы, сообщающиеся с каналами на втулке, а также две трубы, в одной из которых размещены капилляры. При работе подшипника указанной конструкции отводят тепло от смазочного слоя в направлении к движущейся рабочей поверхности втулки, препятствуют отводу тепла в направлении к неподвижной рабочей поверхности вкладыша, связывают в единую капиллярную систему капиллярную ненагруженную часть смазочного слоя опорной части подшипника с капиллярами, образованными в трубе, конец которой погружен в масло в картере, и обеспечивают этой системой смазку опорной части подшипника, а также подсасывают смазку через другую трубу в вакуумную часть смазочного слоя, при этом смазочный слой упорной части подшипника образуют между плоской поверхностью одного из вращающихся гребней, перпендикулярной оси вращения, и неподвижной рабочей поверхностью обоймы, представляющей собой усеченный конус или части усеченного конуса, ось которого расположена под углом к оси вращения и имеющего образующую, параллельную упомянутой плоской поверхности одного из вращающихся гребней. Предпочтительно смазочный слой упорной части подшипника образуют между указанной плоской поверхностью и двумя или более неподвижными поверхностями обоймы, представляющей собой части усеченных конусов, оси которых расположены под углом к оси вращения, и имеющие образующие, параллельные плоской поверхности одного из вращающихся гребней.

Создание смазочного слоя упорной части подшипника может быть обеспечено за счет смазки, стекающей с опорной части подшипника. Если подшипник дополнительно содержит фланец, расположенный на торце втулки, в котором выполнены каналы, сообщающиеся с каналами на втулке, то движущиеся поверхности опорно-упорного подшипника могут быть расположены на наружной поверхности втулки и осуществляют от нее отвод тепла действием движения воздуха в каналах, расположенных между ее внутренней поверхностью и валом, за счет центробежных сил воздушного потока в каналах втулки, перпендикулярных оси вала. На части неподвижных рабочих поверхностей опорно-упорного подшипника могут быть выполнены выступы, параллельные оси вала и образующие карманы, не выходящие за пределы этих поверхностей. Труба, в которой расположены капилляры, связанные в единую капиллярную систему с ненагруженной частью смазочного слоя, может быть выполнена в виде части корпуса подшипника и полностью или частично заполнена материалом, в котором образуют сообщающиеся капилляры, заполненные смазкой и также связанные с указанной капиллярной системой. При этом за боковыми сливами из смазочного слоя опорного подшипника создают канавки, через которые, минуя капиллярную систему, возвращают смазку в вакуумную входную часть смазочного слоя опорного подшипника, обеспечивая тем самым наличие необходимого количества смазки при больших оборотах, при этом часть смазки подают к упорным подшипникам.

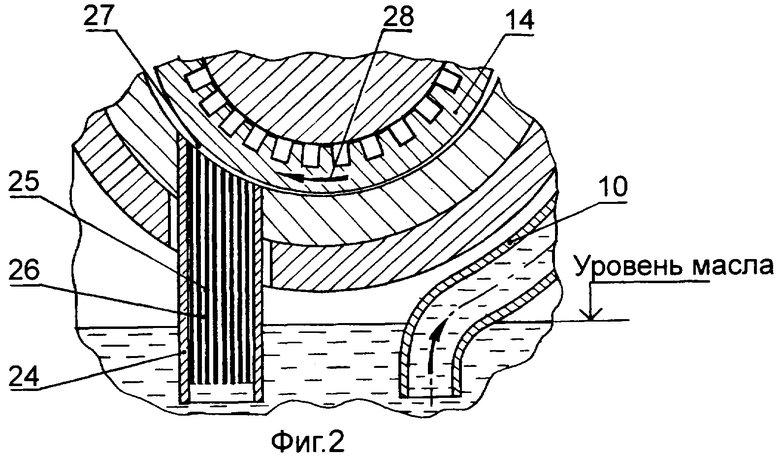

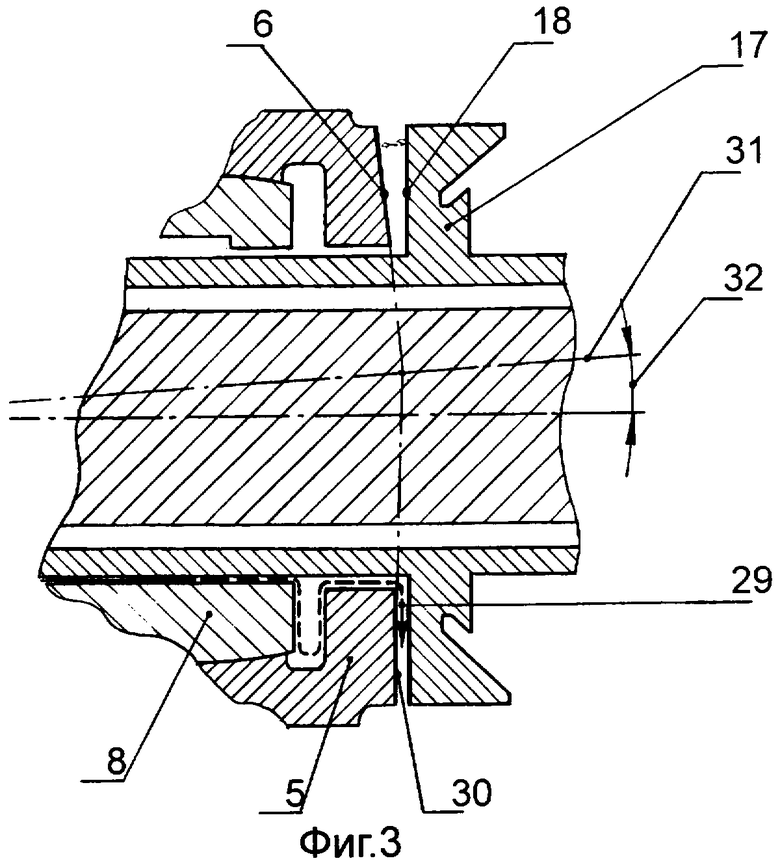

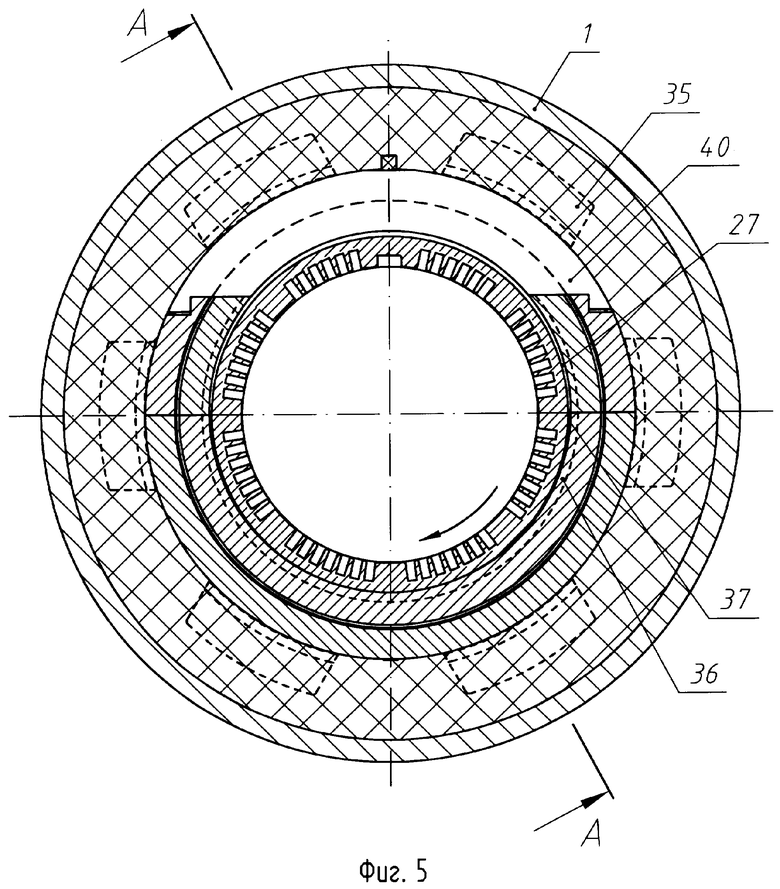

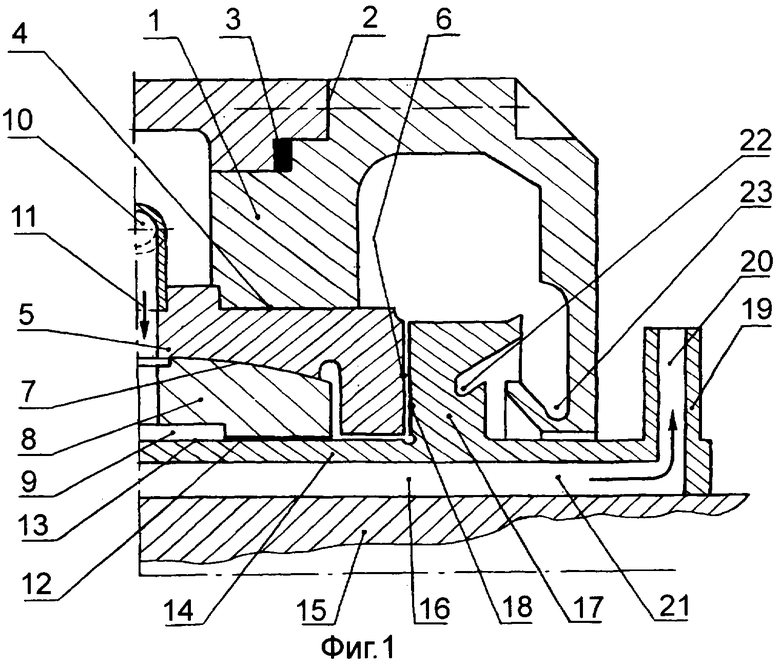

Предложенный способ будет в дальнейшем иллюстрирован графическим материалом, где будет детально представлен разработанный для реализации предлагаемого способа подшипник скольжения, а также схема подвода тепла, при этом на фиг.1 приведен поперечный разрез части используемого при реализации способа опорно-упорного подшипника; на фиг.2 приведена схема подачи смазки к опорной части указанного подшипника; на фиг.3 приведена схема подачи смазки и образования смазочного слоя в упорной части подшипника; на фиг.4 приведена схема образования на неподвижной поверхности выступов и карманов; на фиг.5 приведен продольный разрез подшипника и схема подачи смазки через капиллярный материал, заполняющий весь корпус подшипника, и через канавки в опорной части; на фиг.6 приведен поперечный разрез подшипника по оси А-А.

Ниже рассмотрен предпочтительный вариант реализации конструкции опорно-упорного подшипника скольжения, применяемого при внедрении предлагаемого способа.

Опорно-упорный подшипник скольжения состоит из двух половин корпуса 1 (см. фиг.1) с вертикальным разъемом 2 и неподвижным уплотнением 3 между половинами корпуса 1. В цилиндрической расточке 4 корпуса 1 установлена обойма 5, состоящая из двух половин с горизонтальным разъемом (не показан). На торцах обоймы 5 выполнены две упорные рабочие усеченные конические поверхности 6. а также сферическая поверхность 7, предназначенная для установки в ней сферического вкладыша 8, также состоящего из двух половин и имеющего соответствующую сферическую поверхность, сопрягаемую с поверхностью 7. Верхняя половина вкладыша 8 содержит карман 9, предназначенный для поступления смазки из картера через трубу 10 (как показано стрелкой 11). Вкладыш 8 выполнен с опорной рабочей поверхностью 12. В верхней половине указанная поверхность 12 частично прерывается карманом 9, а в нижней половине поверхность 12 выполнена сплошной. Опорная рабочая поверхность вкладыша 12 сопрягается с соответствующей рабочей поверхностью 13 втулки 14, посаженной на вал 15 и вращающейся вмести с ним. Втулка 14 контактирует с валом 15 выступами 16 на своей внутренней поверхности. На указанной втулке 14 выполнены также два упорных гребня 17, содержащие рабочие поверхности 18, сопрягаемые с рабочими усеченными коническими поверхностями 6 обоймы 5. Между рабочими поверхностями 12 и 13, а также 6 и 18 выполнены масляные зазоры, в которых образуются гидродинамические смазочные слои, обеспечивающие отсутствие непосредственного металлического контакта между сопрягаемыми поверхностями. Втулка 14 на одном из торцов содержит фланец 19, в котором выполнены каналы 20, сообщающиеся с каналами 21, образующимися на втулке 14 между выступами 16. На обеих половинах корпуса 1, а также на тыльных сторонах гребней 17, выполнены лабиринтовые канавки 22 и 23, предназначенные для предотвращения вытекания масла при его разбрызгивании. Канавка 23 имеет объем, достаточный для размещения в ней при кантовании подшипника всей смазки, находящейся в подшипнике, что исключает возможность вытекания масла при осуществлении подобных операций.

В картер подшипника залито масло (смазка) до указанного на фиг.2 уровня. В смазку погружена труба 24, в которой размещены тонкие пластины 25, образующие между собой капиллярные щели 26. Труба 24 с пластинами 25 доходит до капиллярной нерабочей части 27 смазочного слоя. В смазку также погружена труба 10. Вращение вала осуществляют в направлении 28.

Направление 29 движение смазки, стекающей из смазочной части опорного слоя и попадающей в смазочный слой упорной части подшипника, приведено на фиг.3. Там же приведена схема сопряжения рабочей усеченной конической поверхности 6 упорной обоймы 5 с плоской поверхностью 18 гребня 17. При этом ось 31 рабочей усеченной конической поверхности 6 расположена под углом 32 к оси вала 15.

Вариант выполнения вкладыша 8, на рабочей поверхности которого выполнены выступы 33, параллельные оси вала 15 и образующие между собой карманы 34, не выступающие за пределы рабочей поверхности, представлен на фиг.4.

Капилляры 26 (фиг.5) могут быть собраны в единую капиллярную систему с ненагруженной частью смазочного слоя 27, причем труба 24 (фиг.2), в которую введена единая капиллярная система, представляет собой часть корпуса 1 подшипника. Этот корпус 1, по меньшей мере, частично заполняют материалом 35 (фиг.5 и фиг.6), в котором образуют сообщающиеся капилляры, заполненные смазкой и совмещенные с единой капиллярной системой. Кроме того, за боковыми сливами 38 (фиг.6) создают канавки 36 (фиг.5 и 6), которые сообщены со смазочным слоем опорного подшипника и через которые, минуя единую капиллярную систему, возвращают смазку во входную часть смазочного слоя 37 (фиг.5) опорного подшипника, обеспечивая тем самым получение необходимого количества смазки при больших оборотах. В этом случае к упорным подшипникам смазку подают таким образом, как это приведено на фиг.3, но в меньших количествах. С упорных подшипников смазка поступает в нижнюю часть корпуса 1 через фильтрующие кольца 39 (фиг.6). Пройдя через указанные кольца 39, смазка поступает в капилляры материала 35, а оттуда - в капиллярные каналы 26 и далее в капиллярный смазочный слой 27 дополнительно к смазке, поступающей через канавки 36. Из капиллярных каналов 26 смазка (как и в варианте реализации, приведенном на фиг.2) высасывается за счет действия сил вязкого трения, возникающего между вращающимся валом 15 и смазочным слоем 27. В частности, капиллярные каналы могут быть образованы и в зазорах между пластинами 40. Между указанными пластинами 40 (фиг.5 и 6) и валом 15 обеспечивают появление зазора, толщина которого не превышает толщину капиллярного слоя 27. Благодаря этому достигается объединение капилляров 26 и 27.

Этот вариант преимущественно применим при больших оборотах, он обеспечивает подачу смазки не через трубку 10, а через канавку 36, минуя картер подшипника, а также через капилляры материала 35.

При реализации этого варианта увеличивается количество смазки в подшипнике, что дополнительно увеличивает его ресурс; кроме того, обеспечивается наличие необходимого количества смазки в подшипнике за счет сохранения ее в материале 35, из которого силами вязкого трения смазка будет затягиваться в смазочный слой дополнительно к смазке, поступающей через канавки 36; обеспечивается работа подшипника при любом его пространственном положении, также смазка дополнительно очищается, проходя через материал 35.

С использованием вышепредставленной конструкции опорно-упорного подшипника скольжения предлагаемый способ реализуют следующим образом.

Отводят тепло от смазочного слоя по направлению к движущейся поверхности. Обычно эту операцию осуществляют путем обеспечения возможности попадания наружного воздуха в каналы 21, образованные выступами 16 на внутренней поверхности втулки 14. Предпочтительно подобное движение наружного воздуха обеспечивают за счет создания центробежных сил при вращении в каналах 20 фланца 19. Однако возможны и другие варианты выполнения этой операции. В любом исполнении при отводе тепла по направлению к движущейся поверхности происходит охлаждение движущейся рабочей поверхности втулки, увеличение вязкости прилегающей к ней смазки, увеличение количества затягиваемой в слой смазки с увеличением, в конечном счете, минимальной толщины смазочного слоя. Это приводит к увеличению несущей способности и ресурса подшипника, а также уменьшению коэффициента гидродинамического трения за счет уменьшения по толщине слоя градиента окружных скоростей смазки.

Препятствуют отводу тепла в направлении к неподвижной рабочей поверхности. В предпочтительном варианте реализации эту операцию осуществляют путем наложения слоя изоляции на наружную поверхность обоймы 5. В любом варианте реализации при проведении указанной операции уменьшают тепловой поток по направлению к неподвижным рабочим поверхностям вкладыша 8 и обоймы 5, при этом повышают температуру слоя смазки, прилегающего к рабочим неподвижным поверхностям опорного и упорного подшипников. Это позволяет снизить вязкость смазки, прилегающей к этим поверхностям, уменьшить вязкостные силы сопротивления при затягивании смазки вращающимися рабочими поверхностями и, в конечном счете, увеличить минимальную толщину смазочного слоя. Все это приводит к повышению несущей способности и ресурса подшипника и уменьшает коэффициент гидродинамического трения за счет уменьшения по толщине слоя градиента окружных скоростей смазки.

Для подачи смазки на малых оборотах из картера используют капиллярную систему, расположенную в трубе, нижняя часть которой погружена в смазку, находящуюся в картере, а верхняя часть доходит до капиллярной неработающей части смазочного слоя, для подачи смазки на больших оборотах из картера используют трубу, нижний конец которой погружен в смазку, находящуюся в картере, а верхний конец расположен с возможностью подачи смазки в карман опорного вкладыша.

Смазочный слой упорной части подшипника образуют между плоской поверхностью вращающегося гребня, образованного на втулке, закрепленной на валу и вращающейся вместе с ним, перпендикулярной к оси вращения, и неподвижной поверхностью усеченного конуса или части конуса упорной обоймы, ось которого расположена под углом к оси вращения и имеющего образующую, параллельную плоской поверхности. При этом вращающийся гребень (или, по меньшей мере, слой гребня, прилегающий к рабочей поверхности) изготавливают из прочного материала, обладающего высокими антифрикционными свойствами, а упорную обойму (или, по меньшей мере, слой обоймы, прилегающий к рабочей поверхности) изготавливают из материала более высокой твердости, чем у материала гребня. При таком способе формирования формы масляного зазора гидродинамический смазочный слой в упорной части образуется по тем же принципам, что и в опорной части подшипника, поскольку форма сопряжения такого конуса при большем угле конусности и плоскости будет подобна форме сопряжения двух цилиндрических поверхностей, имеющих близкие по величине диаметры.

Кроме того, смазочный слой упорной части подшипника может быть образован между указанной плоской рабочей поверхностью 18 гребня 17 и двумя или более неподвижными поверхностями частей усеченных конусов, оси которых расположены под углом к оси вращения и имеющих образующие, параллельные плоской поверхности. Это приводит к увеличению количества смазочных слоев, что является целесообразным при больших размерах упорной части подшипника.

Смазку упорной части подшипника можно осуществить за счет смазки, стекающей с опорной части подшипника (как это показано стрелкой 29 на фиг.3). Это упрощает снабжение упорного подшипника смазкой и применимо для упорных подшипников малых размеров. При больших размерах упорных подшипников предпочтительнее осуществлять индивидуальный подвод смазки как у опорного подшипника.

Предпочтительно располагать движущиеся поверхности опорно-упорного подшипника на наружной поверхности втулки 14 с осуществлением отвода тепла путем создания движения воздуха в каналах 21 между ее внутренней поверхностью и валом 15, на который насажена указанная втулка. Движение воздуха может быть обусловлено действием центробежных сил в воздушном потоке, который возникает в каналах 20 фланца втулки, перпендикулярных оси вала 15.

На части неподвижных рабочих поверхностей опорно-упорного подшипника могут быть выполнены выступы, расположенные параллельно оси вала и образующие дополнительные карманы, не выходящие за пределы этой поверхности. Это существенно снизит выделение тепла в подшипнике и может быть применено при окружных скоростях (более 45 м/сек), но при этом удельные давления не должны превышать 10 МПа.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОВЫШЕНИЯ НЕСУЩЕЙ СПОСОБНОСТИ И БЫСТРОХОДНОСТИ АВТОНОМНОГО ОПОРНО-УПОРНОГО ПОДШИПНИКА ЖИДКОСТНОГО ТРЕНИЯ | 2009 |

|

RU2442033C2 |

| ГИДРОДИНАМИЧЕСКИЙ ПОДШИПНИК | 1996 |

|

RU2166136C2 |

| СПОСОБ ОБРАЗОВАНИЯ ГИДРОДИНАМИЧЕСКОГО СЛОЯ СМАЗКИ | 1993 |

|

RU2064611C1 |

| СПОСОБ ОСУЩЕСТВЛЕНИЯ ЦИКЛА, ПРИБЛИЖЕННОГО К ЦИКЛУ КАРНО, В ДВИГАТЕЛЕ ВНУТРЕННЕГО СГОРАНИЯ И ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 1999 |

|

RU2170831C1 |

| Упорный подшипниковый узел с индивидуальной смазкой | 1974 |

|

SU491001A1 |

| ОПОРНО-УПОРНЫЙ ПОДШИПНИК СКОЛЬЖЕНИЯ ВАЛА ТУРБОМАШИНЫ | 2005 |

|

RU2282067C1 |

| Опорно-упорный подшипник с раздельным подводом масла | 2018 |

|

RU2691687C1 |

| Радиально-упорный подшипниковыйузЕл СКОльжЕНия | 1978 |

|

SU796501A1 |

| Радиальная опора скольжения | 1972 |

|

SU552440A1 |

| ПРИВОДНАЯ ЧАСТЬ НАСОСА | 2006 |

|

RU2324069C1 |

Изобретение относится к машиностроению, а именно к области разработки и производства подшипников, в частности опорно-упорных подшипников скольжения, и может быть использовано в машинах и механизмах, применяемых на транспортных средствах, в энергетической промышленности, машиностроении и др. видах промышленности. Способ смазки опорно-упорного подшипника скольжения включает воздействие тепловым полем на смазочный слой. В подшипнике, который содержит корпус, состоящий из двух половин, обойму, состоящую из двух половин с горизонтальным разъемом, опорный вкладыш, сопрягаемый с втулкой, посаженной на вал, два упорных гребня, сопрягаемых с обоймой, а также две трубы, в одной из которых размещены капилляры, отводят тепло от смазочного слоя по направлению к движущейся поверхности. Также в подшипнике препятствуют отводу тепла в направлении к неподвижной рабочей поверхности, связывают в единую капиллярную систему ненагруженную часть слоя опорного подшипника с капиллярами, образованными в трубе, конец которой погружен в масло в картере, и обеспечивают указанной системе смазку подшипника. А также используют трубу, нижний конец которой погружен в смазку, находящуюся в картере, а верхний конец расположен с возможностью подачи смазки в карман опорного вкладыша, в котором создается вакуум. Смазочный слой упорной части подшипника образуют между плоской поверхностью вращающегося гребня, перпендикулярной оси вращения, и неподвижной поверхностью усеченного конуса или части конуса упорной обоймы, ось которого расположена под углом к оси вращения и имеющего образующую, параллельную плоской поверхности. В результате достигается улучшение эксплуатационных характеристик подшипника скольжения. 4 з.п. ф-лы, 6 ил.

| Способ образования гидродинамического слоя жидкой или газовой среды | 1991 |

|

RU2002135C1 |

| Система смазки моторно-осевого подшипника локомотива | 1991 |

|

SU1809193A1 |

| Способ подготовки сырья каталитического риформинга,содержащего кислород | 1986 |

|

SU1413118A1 |

Авторы

Даты

2007-01-27—Публикация

2004-10-21—Подача