Настоящее изобретение относится к водному материалу базового покрытия и к способу получения покрывающего слоя на основе посредством получения цветного и/или эффектного базового покрытия на основе в результате нанесения материала базового покрытия на основу. Кроме того, настоящее изобретение относится к покрывающему слою как таковому. Покрывающие слои, полученные таким образом, имеют не только высококачественный визуальный внешний вид и хорошие тактильные свойства, а также замечательную механическую прочность и гибкость. Материал базового покрытия, способ и покрывающий слой, таким образом, могут применяться для получения особого эффекта в тех секторах, в которых предъявляются одинаковые требования как к визуальному качеству, так и к механической прочности и гибкости покрытых основ. Таким образом, например, хотя и не исключительно, способ подходит для применения в обувной промышленности, для нанесения покрытия, в частности, на подошвы, состоящие из основ из пеноматериала.

Предшествующий уровень техники

Механическая прочность и гибкость являются свойствами, которые абсолютно необходимы для покрывающих слоев или лакокрасочных покрытий, присутствующих на основах, в самых разных отраслях промышленности. Механическая прочность, например, - устойчивость к истиранию и устойчивость к растрескиванию - конечно, критически важна в любой области применения, где происходят подобные внешние воздействия. При этом, подходящая гибкость очень важна для покрытия практически любой основы. Гибкость особенно важна для покрывающего слоя гибких основ, таких как пеноматериалы, текстиль, и кожа, поскольку применение таких гибких и деформируемых материалов основы сопровождается соответствующими напряжениями деформации, которые также воздейстуют на покрывающие слои. Однако, на таких жестких основах, как твердые пластмассы, металлы, или дерево, способность покрывающего слоя оставаться нетронутым в условиях напряжения деформации также является очень важной. Например, очень тонкие основы, состоящие, по сути, из жестких материалов, могут также подвергаться значительным деформациям во время применения. Более того, изменения материалов в результате разности температур (коэффициент теплового расширения) также требуют соответствующей гибкости на части покрывающих слоев.

Указанные свойства являются особенно важными для покрытия таких основ, как гибкие основы из пеноматериала. Пеноматериалы представляют собой общепризнанный материал основы во многих отраслях промышленности, предназначенных для различных применений. Указанное общепризнанное положение пеноматериалов было достигнуто благодаря хорошим технологическим свойствам, низкой плотности, и многообразным возможностям регулирования параметров свойств (жесткие, полужесткие, и гибкие пеноматериалы, термопластичные или эластомерные пеноматериалы).

Например, в обувной промышленности часто при изготовлении подошв для обуви, например, таких как промежуточные подошвы, применяются сжимающиеся, упруго деформируемые пеноматериалы. Подвержение подошв большим механическим нагрузкам является очевидным. С одной стороны, ходьба и бег требует высокой гибкости или эластичности подошв, но с другой стороны, также необходима соответствующая устойчивость к внешним механическим воздействиям, например, хорошая устойчивость к истиранию и, например, устойчивость к растрескиванию.

В то же время, в секторе обувной промышленности, как и в любом секторе индустрии моды, необходима возможность визуального улучшения указанных продуктов, а также их индивидуализации. Соответственно, в этом отношении представляет большой интерес обеспечение подошв цветом и/или визуальным эффектом.

Нанесение покрытия или нанесение лака на основы из пеноматериала, например, на подошвы обуви, позволяет достичь именно такой стильной модификации и индивидуализации.

В этом случае, однако, является очень важным, чтобы покрывающий слой был оптимальным образом адаптирован визуально. В дополнение к окраске как таковой, важным фактором также является сильный матовый эффект или матовость. Это связано с тем, что указанное является способом получения продуктов, которые имеют хорошие визуальные параметры и качественные характеристики. При этом продукты, которые являются слишком блестящими, как правило, считаются "пластикоподобными" и аляповатыми.

Однако, гораздо большая проблема состоит в том, что вся конструкция, которая состоит из основы из пеноматериала и покрывающего слоя и/или лакового покрытия, должна производить эффект не только визуально, как результат хорошей окраски и/или визуального эффекта. Напротив, также, как и основа из пеноматериала, покрывающий слой как таковой, или вся конструкция, состоящая из основы и покрывающего слоя, должна иметь гибкость, что уже упомянуто выше. Также при этом необходимо достичь высокой механической прочности на части покрывающего слоя. Таким образом, в итоге, во-первых, должна присутствовать высокая гибкость или эластичность, а во-вторых должна также присутствовать эффективная устойчивость к внешним механическим воздействиям.

US 2006/0141234 А1 описывает изделия, например, подошвы обуви, которые содержат сжимающуюся основу, которая была покрыта водным составом для покрытия. Состав содержит полиуретановую смолу, имеющую гидроксильное число, которое составляет меньше 10, и красящее вещество. Состав применяют для улучшения визуальных параметров изделий.

WO 2009/101133 А1 раскрывает композитные структуры, которые представляют собой полиуретановую основу, такую как интегральная полиуретановая пена, а также поверхностное покрытие, нанесенный на нее. Поверхностное покрытие состоит из термопластичного полиуретана, который наносят в виде фольги. Композитный материал устойчив к УФ-излучению и механическим нагрузкам, и может применяться в качестве внутреннего комплектующего изделия автомобиля или в качестве подошвы обуви.

WO 2008/113775 А1 описывает водные дисперсии, которые содержат по меньшей мере один полиуретан, по меньшей мере один соответствующий полиизоцианат, и силиконовое соединение. Дисперсию применяют для покрытия пластинчатых основ, таких как кожа, текстиль, или пластмассы, и в результате получают высокие тактильные качества, сцепление, и устойчивость к истиранию.

Несмотря на указанные весьма перспективные подходы, все еще существует потенциал для усовершенствований, в частности, относительно комбинации визуального качества и механической прочности, а также гибкости.

Цель изобретения

Таким образом, целью настоящего изобретения было обеспечение цветного и/или эффектного материала базового покрытия, посредством которого на основах могут быть получены покрытия, которые изначально имеют хорошее визуальное качество. Однако, в то же время, покрытия должны иметь высокую механическую прочность и гибкость. Это означает, что они, во-первых, должны иметь высокую гибкость или эластичность, что, в частности, позволяет в полной мере проявлять соответствующие преимущества гибких основ. Однако, с другой стороны, устойчивость в отношении внешние механических воздействий также должна быть отличной. В частности, при этом можно сослаться на устойчивость к истиранию и устойчивость к растрескиванию. К тому же, материал базового покрытия, который применяют для получения покрытий, должен быть на водной основе, для того, чтобы таким образом обеспечивать наилучшие экологические характеристики.

Техническое достижение

Было выявлено, что указанные цели могут достигаться посредством нового водного двухкомпонентного материала базового покрытия (b), который включает

(b.1) основной компонент, содержащий

(1) по меньшей мере одну полиуретановую смолу, которая имеет гидроксильное число, которое составляет 15-100 мг KOH/г, и кислотное число, которое составляет 10-50 мг KOH/г,

(2) по меньшей мере одну водную дисперсию, которая включает воду и фракцию полиуретановой смолы, которая состоит из по меньшей мере одной полиуретановой смолы, при этом фракция полиуретановой смолы содержит гель-фракцию, которая составляет по меньшей мере 50%, которая при этом имеет переход в стеклообразное состояние при температуре, которая составляет меньше -20°C, и которая имеет переход в расплавленное состояние при температуре, которая составляет меньше 100°C,

(3) по меньшей мере один цветной и/или эффектный пигмент,

при этом по меньшей мере один пигмент (3) применяют в виде по меньшей мере одной пигментной пасты, которая содержит по меньшей мере одну полиуретановую смолу (1) в качестве пастирующей смолы,

и

(b.2) отверждающий компонент, содержащий

(4) по меньшей мере один гидрофильно модифицированный полиизоцианат (4), имеющий при этом содержание изоцианатов, которое составляет 8-18%.

Указанный выше водный материал базового покрытия также упоминается ниже как материал базового покрытия в соответствии с изобретением и, соответственно, является объектом настоящего изобретения. Предпочтительные варианты осуществления материала базового покрытия в соответствии с изобретением очевидны из описания, которое следует далее, а также из зависимых пунктов. Дополнительным объектом настоящего изобретения является способ получения покрытия на основе, в котором цвет и/или визуальной эффект базовое покрытие получают на основе посредством нанесения материал базового покрытия на основу. К тому же, настоящее изобретение относится к покрытию как таковому.

Материал базового покрытия в соответствии с изобретением обеспечивает получение покрытий на основах, которые демонстрируют не только замечательны визуальные свойства, а также большую гибкость или эластичность, и в то же время также эффективную устойчивость в отношении внешних механических воздействий. Таким образом, полученные системы, которые содержат покрытие и основу, в частности, в случае основ из пеноматериала, могут применяться в качестве подошв в секторе обувной промышленности, хотя и не только, для особенно хорошего эффекта.

Подробное описание

Сначала будет дано разъяснение ряда терминов, которые используются в контексте настоящего изобретения.

Нанесение состава для покрытия на основу и получение на основе покрытия понимается следующим образом. Соответствующий состав для покрытия наносят таким образом, что полученное из него покрытие располагается на основе, но не обязательно должно находиться в прямом контакте с основой. Например, между покрытием и основой могут также находиться другие покрытия. Например, в контексте способа в соответствии с изобретением, базовое покрытие (В) получают на основе, однако между основой и базовым покрытием могут также располагаться дополнительные покрытия - например, обычные адгезионные грунтовки.

Такой же принцип применяется к нанесению состава для покрытия (у) на покрытие (X), полученное посредством разного состава для покрытия (х), где покрытие (Y) при этом получают на покрытии (X). Покрытие (Y) не обязательно должно находиться в контакте с покрытием (X), при этом оно просто должно располагаться выше него, другими словами, на стороне покрытия (X), которое располагается по направлению от основы.

В отличие от этого, нанесение состава для покрытия непосредственно на основу, для получения покрытия непосредственно на основе, понимается следующим образом. Соответствующий состав для покрытия наносят таким образом, что покрытие, полученное из него, располагается на основе и находится в прямом контакте с основой. В частности, таким образом, нет другого покрытия, расположенного между покрытием и основой.

Конечно, для получения покрытия (Y) на покрытии (X), этот же принцип также применяется к нанесению состава для покрытия (у) непосредственно на покрытие (X), полученное посредством другого состава для покрытия (х). В этом случае, два покрытия находятся в прямом контакте, и таким образом располагаются непосредственно друг на друге. В частности, между покрытиями (X) и (Y) нет дополнительного покрытия. Конечно, такой же принцип применяется и к непосредственному последовательному нанесению составов для покрытия, или к получению непосредственно следующих друг за другом покрытий.

В контексте настоящего изобретения, самоиспарение, промежуточная сушка, и отверждение понимаются как такие, которые разъясняют терминологическое содержание, известное специалисту в данной области в связи со способами получения многослойных покрытий.

Соответственно, самоиспарение, в основном, понимается в качестве обозначения испарения или выпаривания органических растворителей и/или воды из состава для покрытия, который был нанесен как часть получения лакокрасочного покрытия, обычно при температуре окружающей среды (то есть, комнатной температуры), например, 15-35°C, на протяжении времени, которое составляет, например, 0,5-30 минут. Таким образом, во время самоиспарения, происходит испарение органических растворителей и/или воды, которые присутствуют в нанесенном составе для покрытия. Поскольку состав для покрытия все еще является текучим, во всяком случае, непосредственно после нанесения и вначале самоиспарения, он может течь в ходе самоиспарения. По этой причине состав для покрытия, нанесенный посредством распыления, как правило, по меньшей мере будет наноситься в капельном виде, и при этом он не будет иметь однородной толщины. Однако, в результате присутствия органических растворителей и/или воды, он является жидким, и может таким образом течь с образованием однородной, гладкой покрывающей пленки. В то же время, происходит последовательное испарение органических растворителей и/или воды, что приводит к получению после фазы самоиспарения сравнительно гладкого покрытия, которое содержит меньше воды и/или растворителя, по сравнению с нанесенным составом для покрытия. Однако, после самоиспарения, покрытие все еще не находится в готовом к применению состоянии. При том, что он больше не является текучим, он является все еще является, например, мягким и/или липким, и могут быть высушены только частично. В частности, покрытие все еще не является затвердевшим, как описано далее ниже.

В результате, промежуточная сушка также понимается в качестве испарения или выпаривания органических растворителей и/или воды из состава для покрытия, который был нанесен как часть получения лакокрасочного покрытия, обычно при температуре, повышенной относительно температуры окружающей среды, которая составляет, например, 40-70°C, на протяжении времени, которое составляет, например, 1-30 минут. Таким образом, также в случае промежуточной сушки, нанесенный состав для покрытия будет терять фракцию органических растворителей и/или воды. В зависимости от конкретного состава для покрытия, обычно промежуточная сушка, в сравнении с самоиспарением, например, происходит при более высоких температурах и/или на протяжении более длительного времени, что означает то, что, по сравнению с самоиспарением, из нанесенного покрытия также выделяется более высокая фракция органических растворителей и/или воды. Однако, окончательное разграничение двух терминов друг от друга не является ни необходимым, ни желательным. Для простоты понимания, указанные термины применяются для того, чтобы было понятно, что до отверждения, описанного ниже, может происходить различное и последовательное кондиционирование покрытий. В зависимости от состава для покрытия, температуры испарения, и времени испарения, могут испаряться более или менее высокие фракции органических растворителей и/или воды, которые присутствуют в составе для покрытия. Возможно при этом уже даже может происходить переплетение или сшивание среди фракции связующих полимеров, которые присутствуют в составе для покрытия, как описано ниже. Однако, ни во время самоиспарения, ни во время промежуточной сушки, не получают готового к применению покрытия, как его получают в случае отверждения, описанного ниже. Таким образом, отверждение четко разграничивается от самоиспарения и промежуточной сушки.

Соответственно, отверждение покрытия понимается как такое, которое означает превращение такого покрытия в готовое к применению состояние, другими словами, в состояние, в котором основу, обеспеченную соответствующим покрытием, можно перемещать, хранить, и применять надлежащим образом. В результате, в частности, затвердевшее покрытие, больше не является мягким или липким, а вместо этого является кондиционированным в виде твердой покрывающей пленки, которая даже после дополнительного подвержения условиям отверждения, как описано далее ниже, больше не демонстрирует какого-либо существенного изменения своих свойств, таких как твердость или адгезия с основой.

Как известно, составы для покрытия могут, в принципе, отверждаться физически и/или химически, в зависимости от компонентов, которые присутствуют, таких как связующие вещества и сшивающие агенты. В случае химического отверждения, особое значение придают термохимическому отверждению.

В контексте настоящего изобретения, термин "отверждаемый физически" или "физическое отверждение" означает образование затвердевшего покрытия в результате выделения растворителя из полимерных растворов или полимерных дисперсий, причем отверждение при этом достигается в результате переплетения полимерных цепей. Составы для покрытия указанных видов, как правило, составляются в виде однокомпонентных материалов для покрытия. Отверждение может происходить, например, в диапазоне между 15 и 100°C на протяжении времени, которое составляет от 2 до 48 часов. Таким образом, в этом случае, отверждение отличается от самоиспарения и/или промежуточной сушки, возможно только временем кондиционирования покрытий.

В контексте настоящего изобретения, "термохимически отверждаемый" или термин "термохимическое отверждение" означает сшивание покрытия (образование затвердевшего покрытия), которое вызывается химической реакцией реакционноспособных функциональных групп, при этом энергетическая активация указанных химических реакций возможна посредством тепловой энергии. Разные функциональные группы, которые являются дополняющими друг для друга, могут вступать в реакцию друг с другом (дополняющие функциональные группы), и/или образование затвердевшего покрытия основывается на реакции автореакционноспособных групп, другими словами, функциональных групп, которые вступают в реакцию между собой с группами их же вида. Примеры подходящих дополняющих реакционноспособных функциональных групп и автореакционноспособных функциональных групп известны из заявки на получение патента Германии DE 19930665 А1, например, строка 28 страницы 7 - строка 24 страницы 9. Группы также присутствуют в разных пленкообразующих компонентах состава покрытия.

Термохимическое отверждение может происходить в результате применения любого из очень широкого спектра пленкообразующих компонентов. Обычным, например, является применение органического полимера, такого как сложный полиэфир или полиуретан, который содержит определенные функциональные группы, такие как гидроксильные группы, а также дополнительного компонента, например, такого как полиизоцианат и/или аминосмола, которые способны в результате приводить к получению затвердевшей покрывающей пленки посредством реакции соответствующих дополняющих функциональных групп. Для большей простоты понимания, (первый) органический полимер, например, сложный полиэфир часто упоминается как связующее вещество, а полиизоцианат и/или аминосмола как сшивающий агент.

В зависимости от реакционноспособности функциональных групп, которые присутствуют в пленкообразующих компонентах, составы для покрытия указанных видов составляются в виде однокомпонентных и многокомпонентных систем, в частности, двухкомпонентных систем.

В термохимически отверждаемых однокомпонентных системах, подлежащие сшиванию компоненты - например, органические полимеры в качестве связующих веществ, а также сшивающие агенты - присутствуют одновременно друг с другом, другими словами, в виде одного компонента. Необходимым условием для этого является то, что подлежащие сшиванию компоненты должны лишь вступать в реакцию друг с другом - то есть, вступать в реакции отверждения - при более высоких температурах, которые составляют, например, больше 100°C. Таким образом, отверждение будет происходить в соответствующих условиях, например, при температурах, составляющих 100-250°C, на протяжении времени, которое составляет, например, 5-60 минут.

В термохимически отверждаемых двухкомпонентных системах, подлежащие сшиванию компоненты - например, органические полимеры в качестве связующих веществ, и сшивающие агенты - присутствуют отдельно друг от друга, по меньшей мере в виде двух компонентов, которые объединяют только непосредственно перед применением. Указанную форму выбирают, когда подлежащие сшиванию компоненты вступают в реакцию друг с другом даже при температурах окружающей среды или немного повышенных температурах, которые, например, находятся в диапазоне между 40 и 100°C. В качестве примера можно сослаться на гидроксильные группы или аминогруппы, с одной стороны, и на свободные изоцианатные группы, с другой стороны. В общем, и в частности, в контексте настоящего изобретения, двухкомпонентный состав для покрытия составляют таким образом, что первый компонент (компонент основы краски) и второй компонент (отверждающий компонент) получают и хранят отдельно друг от друга, и объединяют только непосредственно перед нанесением на основу. Точное рабочее время (то есть, время, на протяжении которого состав для покрытия может наноситься при комнатной температура (15-25°C, в частности, 20°C), например, без большого повышения вязкости, которое происходит в результате соответствующих реакций сшивания при комнатной температуре, после которого нанесение покрытия больше не представляется возможным) конечно, зависит от составляющих, которые применяют, но как правило, находится в диапазоне между 1 минутой и 4 часами, предпочтительно в диапазоне между 5 и 120 минутами.

Также к термохимическому отверждению относится следующий принцип. Первый компонент состава покрытия может вступать в реакцию, с дополнением еще одного компонента, так, чтобы получить пропорциональное образование функциональных групп, которые способны вступать в реакции отверждения, как описано выше, с другими функциональными группами первого компонента. Таким образом, опять-таки происходит способствование пленкообразованию. Например, свободный полиизоцианат, другими словами, первый компонент, который содержит в среднем больше одной свободной изоцианатной группы на молекулу, будет, соответственно, вступать в реакцию после добавления воды в качестве второго компонента. Причина состоит в том, что свободные изоцианатные группы вступают в реакцию с водой, с выделением диоксида углерода, с образованием свободных первичных аминогрупп, которые затем превращаются в мочевинные связи в результате реакции присоединения с изоцианатными группами, которые все еще присутствуют.

Состав для покрытия, при отверждении которого будет применяться указанный вид термохимического отверждения, таким образом, также будет составляться в виде двухкомпонентного состава для покрытия. Причина состоит в том, что как гидролиз изоцианатных групп с получением аминогрупп, так и реакция аминогрупп с изоцианатными группами, происходят даже при температурах окружающей среды или немного повышенных температурах, которые, например, находятся в диапазоне между 40 и 100°C. Таким образом, в то время, как в одном компоненте присутствует вода, свободный полиизоцианат будет включаться во второй компонент. Затем, после объединения двух компонентов, образуются первичные аминогруппы, и при этом они способны вступать в реакцию с изоцианатными группами, которые все еще присутствуют, и таким образом образовывать сетку.

Конечно, при отверждении состава для покрытия, который при этом указан как термохимически отверждаемый, всегда также будет происходить физическое отверждение, другими словами, переплетение полимерных цепей. Тем не менее, в этом случае, состав для покрытия указанного вида будет упоминаться как термохимически отверждаемый. Таким образом, это обозначение выбирают всякий раз, когда состав для покрытия может пропорционально термохимически отверждаться.

В контексте настоящего изобретения, отверждение двухкомпонентных составов для покрытия предпочтительно происходит при температурах в диапазоне между 40 и 120°C. Продолжительность отверждения, конечно, зависит от имеющихся обстоятельств случая, и при этом, как правило, составляет, например, от 5 до 120 минут.

В контексте настоящего изобретения, все температуры, о которых шла речь, должны пониматься как температура окружающего пространства, в котором располагается покрываемая основа. Таким образом, это не означает, что основа, как таковая, должна иметь указанную температуру.

В контексте способа в соответствии с изобретением, в зависимости от применяемой основы, конечно, необходимо обеспечить, чтобы основа, при отверждении нанесенных на нее покрывающих пленок, не нагревалась до такой степени, чтобы подвергаться разложению или деформации. Однако, основы из пеноматериалов, которые в контексте настоящего изобретения применяются предпочтительно, как правило, не являются размерно устойчивыми при температурах, составляющих 120°C или более. Возможно, даже гораздо более низкие температуры уже могут приводить к разложению или деформации основы. В любом случае, отверждение покрытий в контексте настоящего изобретения осуществляется предпочтительно при температуре ниже 120°C, более предпочтительно ниже 100°C.

Также в этом контексте становится понятным, что материал базового покрытия (b) представляет собой двухкомпонентный состава для покрытия. По этой причине, как описано выше, такие материалы могут отверждаться при температурах в диапазоне между 40 и 100°C. В результате, основу необходимо нагревать только до температур, составляющих менее 100°C. Однако, в зависимости от применяемых основ, при этом они также могут нагреваться до более высоких температур, для более быстрого отверждения. Тем не менее, является предпочтительным, когда любые технологические операции отверждения в контексте способа в соответствии с изобретением осуществляются при температуре ниже 120°C, даже более предпочтительно при температуре ниже 100°C.

Предпочтительно, основа из пеноматериала в контексте способа в соответствии с изобретением никогда не подвергается действию температур, составляющих 120°C или более, предпочтительно никогда не подвергается действию температур, составляющих 100°C или более.

Когда в контексте настоящего изобретения ссылаются на официальный стандарт, без ссылки на официальный срок действия, то конечно имеется в виду версия стандарта, действующего на дату подачи заявки или, если нет действующей версии на указанную дату, то последняя действующая версия.

Способ в соответствии с изобретением

В контексте способа в соответствии с изобретением, покрытие получают на основе (S).

В качестве основ (S) возможно при этом применять все жесткие или гибкие основы, известные специалисту в данной области, примерами при этом являются основы, состоящие из металлов, твердых пластмасс, дерева, бумаги и картона, текстиля, кожи, и пеноматериалов. В контексте настоящего изобретения предпочтение отдают гибким основам, в частности, гибким основам из пеноматериала, поскольку свойства, указанные вначале, являются особенно важными для покрытия таких основ.

Как короткое основное введение, предполагается, что основы из пеноматериала (S) в конечном счете представляют собой все основы, известные в этом контексте специалисту в данной области. Таким образом, в принципе, возможно применять пеноматериалы, полученные из термореактивных материалов, термопластмасс, эластомеров, или термоэластиков, другими словами, полученные из пластмасс из указанных классов полимеров посредством соответствующих способов вспенивания. Что касается их химического состава, то возможные пеноматериалы, например, но не исключительно, включают полистиролы, поливинилхлориды, полиуретаны, сложные полиэфиры, простые полиэфиры, полиэфирамиды, или полиолефины, такие как полипропилен, полиэтилен, и этиленвинилацетат, а также сополимеры указанных полимеров. Конечно, основы из пеноматериалов могут также включать множество указанных полимеров и сополимеров.

Предпочтительными основами из пеноматериала являются гибкие основы из пеноматериала, предпочтительно, в частности, гибкие термопластичные основы из полиуретановой пены. Таким образом, последние представляют собой основы из пеноматериала, которые содержат термопластичный полиуретан в виде полимерной пластичной матрицы. Основным качеством таких основ является то, что они могут сжиматься и являются упруго деформируемыми.

При изготовлении пеноматериалов, термопластичный полиуретан вспенивают - то есть, превращают в пену - посредством соответствующих способов вспенивания.

Способы вспенивания известны, и поэтому будут представлены только кратко. В каждом случае, основной принцип состоит в том, что вспенивающие вещества и/или газы в растворе в пластмассе или в соответствующем расплаве пластмассы, образованные в результате реакций сшивания при изготовлении соответствующих полимерных пластмасс, высвобождаются и, таким образом, приводят к вспениванию до сих пор сравнительно плотных полимерных пластмасс. Например, когда кипящий при низкой температуре углеводород применяют в качестве вспенивающего вещества, он испаряется при повышенных температурах и приводит к образованию пены. Также газы, такие как диоксид углерода или азот, могут вводиться в расплав под высоким давлением, и/или растворяться в нем, в качестве вспенивающих веществ. В результате такого падения давления, расплавы вспениваются во время выделения газа вспенивающего вещества.

Вспенивание, например, может происходить непосредственно во время формирования соответствующих пластмассовых основ, например, в ходе экструзии или литьевого прессования. Расплав пластмасс, под давлением и с добавленным вспенивающим веществом, например, может вспениваться после выхода из экструдера, в результате падения давления, которое затем происходит.

Также, во-первых, возможно изготавливать из термопластика гранулы, при этом указанные гранулы содержат вспенивающее вещество, и затем вспенивать указанные гранулы в форме, при этом гранулы повышают свой объем, сливаются друг с другом, и в конечном счете образуют формованное изделие, которое состоит из слитых вспененных пузырьков (которые также называют термопластичной пеной). Вспениваемые гранулы могут, например, формироваться в результате экструзии и последующего гранулирования полимерной полоски, которая выходит из экструдера. Гранулирование осуществляется, например, посредством подходящих измельчающих аппаратов, работая при этом при таком давлении и температуре, чтобы не вызывать вспенивания. Следующее затем вспенивание что и слияние гранул, как правило, происходит с помощью пара, при температурах, составляющих приблизительно 100°C.

Также является возможным начинать из пластмассовых гранул, которые уже были предварительно вспенены в процессе изготовления термопластичных пеноматериалов. Они представляют собой гранулы, состоящие из отдельных гранул или полимерных пузырьков, которые, по сравнению с гранулами, которые не были предварительно вспенены, уже демонстрируют значительное повышение размеров пузырьков с соответственно уменьшенной плотностью. Получение пузырьков с контролированным предварительным вспениванием может осуществляться с помощью подходящих способов контроля, например, как описано в WO 2013/153190 А1. Следовательно, при выходе из экструдера, экструдированные полимерные полоски могут проходить в камеру гранулирования с потоком жидкости, где жидкость при этом находится под соответствующим давлением и имеет определенную температуру. В результате подбора рабочих параметров, возможно получать соответствующие вспененные или предварительно вспененные термопластичные гранулы, которые могут быть превращены в термопластичные основы из пеноматериалов посредством последующего слияния и, необязательно, дополнительного вспенивания - в частности - с применением пара.

Термопластичные пеноматериалы и соответствующие термопластичные, вспениваемые и/или вспененные гранулы, из которых могут быть изготовлены такие пеноматериалы, описаны, например, в WO 2007/082838 А1, WO 2013/153190 А1 и также в WO 2008/125250 А1. Также здесь описаны рабочие параметры и исходные материалы для изготовления термопластичных полиуретанов, а также рабочие параметры для изготовления гранул и пеноматериалов.

Термопластичные пеноматериалы, в частности, термопластичные полиуретановые пеноматериалы, могут быть изготовлены очень экономным способом, в частности, в промышленном масштабе, и при этом, в частности, они являются преимущественными с точки зрения их профиля свойств. Соответственно, термопластичные пеноматериалы могут быть получены из термопластмасс, в частности, из полиуретанов, при этом пеноматериалы демонстрируют замечательную гибкость или эластичность и механическую прочность. Как правило, они могут сжиматься и легко упруго деформироваться. Соответственно, указанные пеноматериалы, в частности, являются особенно подходящими в качестве основ из пеноматериала для применений в таких секторах, как обувная промышленность. Таким образом, в частности, предпочтительные основы представляют собой сжимающиеся, упруго деформируемые основы из пеноматериалов, которые содержат термопластичный полиуретан в качестве их полимерной пластичной матрицы.

Основы, предпочтительно гибкие основы из пеноматериала, по сути, могут иметь любую желательную форму - то есть они могут, например, представлять собой простые пластинчатые основы или также более сложные формы, например, в частности, подошвы для обуви, такие как промежуточные подошвы.

В контексте способа в соответствии с изобретением получают базовое покрытие (В). Его получают посредством нанесения водного материала базового покрытия (b) в соответствии с изобретением на основу (S), и последующего отверждения нанесенного материала базового покрытия.

Материал базового покрытия может наноситься непосредственно на основу, что означает то, что между основой и базовым покрытием нет дополнительных покрытий. Тем не менее, также возможно наличие сначала на основе по меньшей мере еще одного покрытия, такого как покрытие из адгезионной грунтовки. Однако, поскольку несмотря на отсутствие указанных других покрытий, достигается замечательная адгезия, и поскольку такой отказ от других покрытий делает способ намного проще, является предпочтительным, когда материал базового покрытия (b) в соответствии с изобретением наносится непосредственно на основу.

Термины материал базового покрытия и базовое покрытие применяются для простоты понимания. Материал базового покрытия представляет собой материал покрытия, которая обеспечивает цвет и/или визуальной эффект, и который, как правило, применяется в промышленном покрытии.

Материалы базового покрытия (b) в соответствии с изобретением описаны подробно далее ниже. Однако, в любом случае, в результате присутствия воды в компоненте основы краски, а также компонента (4) в отверждающем компоненте, указанные составы в любом случае являются термохимически отверждаемыми двухкомпонентными составами для покрытия.

Материалы базового покрытия (b) могут наноситься посредством способов нанесения жидких составов для покрытия, известных специалисту в данной области, например, посредством погружения, нанесения ножевым устройством, распыления, нанесения с помощью роликов, или подобного. Предпочтение отдают применению методов нанесения посредством распыления, таких как распыление сжатым воздухом (пневматическое нанесение), распыление без использования воздуха, нанесение с использованием высокоскоростного вращения, электростатическое напыление (ESTA), необязательно в сочетании с нанесением посредством распыления с подогревом, например, с использованием горячего воздуха (распыление с подогревом). Особо предпочтительно, материалы базового покрытия наносят посредством пневматического распыления или электростатического напыления.

Таким образом, применение материала базового покрытия (b) обеспечивает базовое покрытие (В), другими словами, покрытие из материала базового покрытия (b), которое нанесено на основу (S).

Нанесенный материал базового покрытия затвердевает. Перед отверждением, нанесенный материал базового покрытия предпочтительно подвергают самоиспарению или промежуточной сушке при температуре 15-35°C на протяжении времени, которое составляет 0,5-30 минут. Предпочтительно, отверждение происходит при температурах в диапазоне между 40 и 120°C, более предпочтительно в диапазоне между 60 и 100°C, на протяжении времени, которое составляет 5-120 минут, например, предпочтительно 20-60 минут. Это также предотвращает возможную деформацию или разложение, в частности, предпочтительных основы.

Нанесение материала базового покрытия (b) осуществляют таким образом, что базовое покрытие (В) после отверждения имеет пленку, толщина которой составляет, например, 3-50 микрометров, предпочтительно 5-40 микрометров.

Результатом после отверждения является покрытие в соответствии с изобретением.

Является предпочтительным, когда покрытие в соответствии с изобретением состоит исключительно из слоя базового покрытия (В). Таким образом, кроме слоя (В), на основе не расположено больше никаких других слоев. Тем не менее, конечно, является возможным, что до или после нанесения материала базового покрытия (b) в соответствии с изобретением наносят другие покрывающие материалы, такие как шпатлевки или адгезионные грунтовки (до) или покровные лаки (после). Однако, поскольку как адгезия, так и механическая прочность структуры, состоящей из одного слоя, полученной в результате нанесения и отверждения базовых покрытий в соответствии с изобретением, являются очень хорошими, и это приводит к огромному упрощению способа, то предпочтение отдают структуре, состоящей из одного слоя.

Материал базового покрытия в соответствии с изобретением

Материал базового покрытия в соответствии с изобретением содержит по меньшей мере одну соответствующую полиуретановую смолу (1) в компоненте основы краски.

Исходные компоненты, которые могут применяться при изготовлении полиуретановых смол (1), и лежащие в основе реакции превращения, в основном, известны специалистам в данной области. Так, смолы, например, могут быть получены посредством обычного полиприсоединения полиизоцианатов полиолами, а также полиаминами.

Предполагается, что полиизоцианаты включают известные алифатические, циклоалифатические, алифатические-циклоалифатические, ароматические, алифатические-ароматические и/или циклоалифатические-ароматические полиизоцианаты, примерами при этом являются полиизоцианаты (4а), указанные далее ниже.

Примерами подходящих полиолов являются насыщенные или олефинненасыщенные сложные полиэфиры полиолов и/или простые полиэфиры полиолов. Применяемыми, в частности, в качестве полиолов являются сложные полиэфиры полиолов. Указанные сложные полиэфиры полиолов, предпочтительно сложные полиэфиры диолов, могут быть получены известным способом посредством реакции соответствующих поликарбоновых кислот и/или их ангидридов с соответствующими полиолами в результате эстерификации. Конечно, необязательно и дополнительно, также возможно пропорционально применять для их изготовления монокарбоновые кислоты и/или моноспирты. Сложные полиэфиры диолов предпочтительно являются насыщенными, в частности, насыщенными и неразветвленными.

Примерами подходящих ароматических поликарбоновых кислот для получения таких сложных полиэфиров полиолов являются фталевая кислота, изофталевая кислота, и терефталевая кислота, из которых изофталевая кислота является преимущественной и, таким образом, применяется предпочтительно. Примерами подходящих алифатических поликарбоновых кислот являются щавелевая кислота, малоновая кислота, янтарная кислота, глутаровая кислота, адипиновая кислота, пимелиновая кислота, субериновая кислота, азелаиновая кислота, себациновая кислота, ундекандикарбоновая кислота, и додекандикарбоновая кислота, или же гексагидрофталевая кислота, 1,3-циклогександикарбоновая кислота, 1,4-циклогександикарбоновая кислота, 4-метилгексагидрофталевая кислота, трициклодекандикарбоновая кислота, и тетрагидрофталевая кислота. Также возможно применять димерные жирные кислоты или димеризованные жирные кислоты, которые, как известно, представляют собой смеси, полученные в результате димеризации ненасыщенных жирных кислот, и которые, например, доступны под торговыми наименованиями Radiacid (от компании Oleon) или Pripol (от компании Croda). В контексте настоящего изобретения, применение таких димерных жирных кислот для изготовления сложных полиэфиров диолов является предпочтительным. Таким образом, полиолы, которые предпочтительно применяют для изготовления полиуретановых смол (1), представляют собой сложные полиэфиры диолов, полученные в результате применения димерных жирных кислот. В частности, предпочтительными являются сложные полиэфиры диолов, при изготовлении которых по меньшей мере 50 мас. %, предпочтительно 55-85 мас. % применяемых дикарбоновых кислот являются димерными жирными кислотами.

Даже более предпочтительными являются полиуретановые смолы (1), при изготовлении которых фракция таких применяемых сложных полиэфиров диолов находится в диапазоне между 30 и 80 мас. %, более предпочтительно в диапазоне между 40 и 70 мас. %, в каждом случае, из расчета общего количества исходных соединений, которые применяют при изготовлении полиуретановой смолы.

Примеры соответствующих полиолов для получения сложных полиэфиров полиолов, предпочтительно сложных полиэфиров диолов, представляют собой этиленгликоль, 1,2- или 1,3-пропандиол, 1,2-, 1,3-, или 1,4-бутандиол, 1,2-, 1,3-, 1,4-, или 1,5-пентандиол, 1,2-, 1,3-, 1,4-, 1,5-, или 1,6-гександиол, неопентилгидроксипивалат, неопентилгликоль, диэтиленгликоль, 1,2-, 1,3-, или 1,4-циклогександиол, 1,2-, 1,3-, или 1,4-циклогександиметанол, и триметилпентандиол. Предпочтение, таким образом, отдают применению диолов. Конечно, такие полиолы и диолы могут также применяться непосредственно для изготовления полиуретановых смол (1) - то есть, они могут вступать в реакцию непосредственно с полиизоцианатами.

Дополнительно возможными для применения при изготовлении полиуретановых смол (1) являются полиамины, такие как диамины и/или аминоспирты. Примерами диаминов являются гидразин, алкил- или циклоалкилдиамины, такие как пропилендиамин и 1-амино-3-аминометил-3,5,5-триметилциклогексан, и примерами аминоспиртов являются этаноламин или диэтаноламин. Таким образом, в этом случае, соответствующие полиуретановые смолы также включают мочевинные связи. Однако, как правило, а также в контексте настоящего изобретения, смолы этого вида упоминаются как полиуретановые смолы.

Предпочтительно, для изготовления полиуретановых смол (1) также применяют полиол, который имеет больше двух гидроксильных групп. В результате этого получают точки ветвления полиуретановой смолы (1). Таким образом, предпочтительно, полиуретановые смолы (1) являются разветвленными. Примеры подходящих высших полифункциональных спиртов (количество функциональных групп ОН составляет больше 2) включают триметилолпропан, глицерол, и пентаэритритол, предпочтительно триметилолпропан. Предпочтительные полиуретановые смолы (1) являются полиуретановыми смолами, при изготовлении которых применяемая фракция таких высших полифункциональных спиртов, в частности триметилолпропана, находится в диапазоне между 1 и 6 мас. %, более предпочтительно в диапазоне между 2 и 5° мас. %, в каждом случае, из расчета общего количества исходных соединений, которые применяют при изготовлении полиуретановой смолы.

Полиуретановые смолы (1) обладают гидроксильными функциональными группами и имеют гидроксильное число, которое составляет 15-100 мг KOH/г, предпочтительно 20-40 мг KOH/г (установленное в соответствии со стандартом DIN 53240). Таким образом, полиуретановая смола (2) с изоцианатными группами гидрофильно модифицированного полиизоцианата (4), описанного далее ниже, может вступать в реакции сшивания и может способствовать термическому отверждению.

Более того, полиуретановые смолы (1) обладают карбоксильными функциональными группами и имеют кислотное число, которое составляет 10-50° мг KOH/г, предпочтительно 15-35 мг KOH/г (установленное в соответствии со стандартом DIN EN ISO 3682). Таким образом, полиуретановая смола (1) становится растворимой или диспергируемой в воде. Как известно специалисту в данной области, это означает, что полимеры, по меньшей мере в пропорционально водной среде, не осаждаются в виде нерастворимых агломератов, а вместо этого образуют раствор или тонко диспергированную дисперсию. Известно, что в основном на это преимущественно влияет, или даже является необходимым, введение потенциально ионных групп, например, потенциально анионных групп, предпочтительно карбоксильных групп. Такие группы, в частности, вводят в полимер посредством соответствующих мономеров, применяемых во время процесса изготовления, где полученный при этом полимер включает указанные группы. Соответственно, при изготовлении полиуретановых смол (1), является предпочтительным применять мономеры, которые включают группы карбоновой кислоты, а также группы, необходимые для реакции получения уретановых связей, предпочтительно гидроксильные группы. Таким образом, в преполимер вводят соответствующие группы. Примеры предпочтительных в этом смысле соединений включают монокарбоновые кислоты, которые содержат две гидроксильные группы, такие как например, дигидроксипропионовая кислота, дигидроксиянтарная кислота, и дигидроксибензойная кислота. В частности, предпочтительными являются альфа,альфа-диметилолалкановые кислоты, такие как 2,2-диметилолуксусная кислота, 2,2-диметилолпропионовая кислота, 2,2-диметилолмасляная кислота, и 2,2-диметилолвалериановая кислота, в частности, 2,2-диметилолпропионовая кислота.

Для того чтобы получить еще лучшую способность к диспергированию в воде, карбоксильные группы могут, в результате соответствующей нейтрализации, превращаться, по меньшей мере пропорционально, в карбоксилатные группы. Таким образом, это означает, что указанные группы нейтрализуются, например, во время и/или после получения полиуретановых смол (1), с применением нейтрализующих веществ, предпочтительно аммиака, аминов и/или, в частности, аминоспиртов. Например, для нейтрализации применяют ди- и триэтиламин, диметиламиноэтанол, диизопропаноламин, морфолины и/или N-алкилморфолины.

Обозначение "растворимые или диспергируемые в воде" не означает, что соответствующая полиуретановая смола (1) также должна быть получена в водной фазе или должна применяться в виде, представленном в водной дисперсии, в материале базового покрытия (b). Например, полимер также может быть получен в органических растворителях или приобретаться коммерчески в виде дисперсии в органических растворителях и, таким образом, применяться в материале базового покрытия в соответствии с изобретением. Затем в ходе последующего смешивания с дополнительными составляющими материала базового покрытия также добавляют воду. Полиуретановую смолу (1) предпочтительно получают в органических растворителях, таких как например, метилэтилкетон, бутилгликоль и/или в других известных органических растворителях.

Например, подходящие полиуретановые смолы (1) имеют среднечисленную молекулярную массу, которая составляет 500-20000 г/моль. Среднемассовая молекулярная масса, например, находится в диапазоне от 5000 до 50000 г/моль. Молекулярные массы для целей настоящего изобретения определяются посредством анализа ГПХ, с применением ТГФ (+0,1%-ая уксусная кислота) в качестве элюента (1 мл/мин) в комбинации со стирол-дивинилбензольной колонкой. Калибровку выполняют, применяя полистирольные стандарты.

Фракция по меньшей мере одной полиуретановой смолы (1) может, например, находиться в диапазоне от 0,5 до 5 мас. %, предпочтительно от 0,75 до 4,0 мас. %, более предпочтительно от 1,0 до 3,0 мас. %, в каждом случае, из расчета общей массы материала базового покрытия в соответствии с изобретением.

Материал базового покрытия (b) в соответствии с изобретением содержит по меньшей мере одну соответствующую водную дисперсию (2) в компоненте основы краски (b.1).

Водная дисперсия (2) в любом случае включает воду и фракцию полиуретановой смолы, при этом указанная фракция полиуретановой смолы состоит по меньшей мере из одной полиуретановой смолы. Фракция полиуретановой смолы, конечно, отличается от описанной выше полиуретановой смолы (1).

Полиуретановые смолы, их изготовление, а также исходные продукты, которые могут применяться, являются известными, и также при этом подробно описаны выше при описании полиуретановых смол (1). Однако, относительно дисперсии (2), предназначенной для применения в соответствии с изобретением, а также относительно фракции полиуретановой смолы и полиуретановых смол, которые составляют указанную фракцию, существуют определенные условия применения, которые разъясняются ниже.

Фракция полиуретановой смолы содержит гель-фракцию, которая составляет по меньшей мере 50% (в отношении методов установления смотри раздел Примеров).

Таким образом, дисперсии (2) для применения в соответствии с изобретением представляют собой микрогелевые дисперсии. Микрогелевая дисперсия, как известно, во-первых представляет собой полимерную дисперсию, другими словами, дисперсию, в которой представлен по меньшей мере один полимер в качестве дисперсной среды в виде частиц или полимерных частиц. Полимерные частицы, по меньшей мере частично, сшиваются внутримолекулярно. Последнее означает, что полимерные структуры, которые присутствуют внутри частицы, приравниваются, по меньшей мере частично, к обычной макроскопической сетке с трехмерной сетчатой структурой. Однако, макроскопически, микрогелевая дисперсия этого вида все еще является дисперсией полимерных частиц в дисперсионной среде, в настоящем случае, в частности, в воде. В то время, как частицы могут частично образовывать сшивающие мостики друг с другом (то, что на самом деле вряд ли можно просто исключить из процесса изготовления), тем не менее, в любом случае, система представляет собой дисперсию с дискретными частицами, которые присутствуют в ней, которые имеют поддающийся измерению размер частиц.

Поскольку микрогели представляют собой структуры, которые находятся между разветвленными и макроскопически сшитыми системами, следовательно, они объединяют свойства макромолекул с сетчатой структурой, которые растворяются в подходящих органических растворителях, и нерастворимых макроскопических сеток и, поэтому, фракцию сшитых полимеров можно определить, например, только в результате последующего выделения твердого полимера, после удаления воды и каких-либо органических растворителей, и последующей экстракции. Используемый в этом случае механизм состоит в том, что при этом микрогелевые частицы, изначально растворимые в подходящих органических растворителях, сохраняют свою внутреннюю сетчатую структуру после выделения, и ведут себя в твердом состоянии подобно макроскопической сетке. Сшивание может подтверждаться посредством экспериментально доступной гель-фракции. Гель-фракция, по сути, представляет собой фракцию полимера из дисперсии, который не может раствориться молекулярно-дисперсионно в растворителе, в виде выделенного твердого вещества. Эта нерастворимая фракция, в свою очередь, соответствует той фракции полимера, которая присутствует в дисперсии в виде внутримолекулярно сшитых частиц или фракций частиц.

Фракция полиуретановой смолы, которая присутствует в дисперсии (2), предпочтительно содержит гель-фракцию, которая составляет по меньшей мере 55%. Таким образом, гель-фракция может составлять до 100% или приблизительно 100%, например, 99% или 98. В результате, в таком случае, вся или практически вся полиуретановая смола, которая составляет фракцию полиуретановой смолы, присутствует в виде сшитых частиц. Однако, является достаточным, когда по меньшей мере половина фракции полиуретановой смолы представлена в виде сшитых частицы.

Фракция полиуретановой смолы имеет переход в стеклообразное состояние при температуре, которая составляет менее -20°C, и переход в расплавленное состояние при температуре, которая составляет меньше 100°C (в отношении методов установления смотри раздел Примеров).

Это в результате означает то, что фракция полиуретановой смолы в любом случае имеет полукристаллический характер. Более того, как известно, переход в стеклообразное состояние всегда означает, что аморфное твердое тело (стеклообразное, некристаллическое) размягчается, тогда как переход в расплавленное состояние означает, что кристаллическая система расплавляется - то есть, кристаллических структур, которые присутствовали до этого, после такого перехода уже больше нет. Смолы или полимеры, которые являются исключительно аморфными с идеально-теоретической точки зрения, таким образом, обладают только переходом в стеклообразное состояние, но не переходом в расплавленное состояние (или же какой-либо такой переход не отображается технически, когда оценивают реальную систему). Полимеры, которые являются чисто кристаллическими или чисто кристаллическими с идеально-теоретической точки зрения, обладают только переходом в расплавленное состояние, но не обладают переходом в стеклообразное состояние (или же какой-либо такой переход не отображается технически, когда оценивают реальную систему). Таким образом, система, в которой однозначно присутствуют обе характеристики, другими словами, имеет аморфные и кристаллические свойства, демонстрирует как переход в стеклообразное состояние, так и переход в расплавленное состояние. Система таким образом имеет как аморфные, так и кристаллические проявления (полукристаллические). Конечно, переход в расплавленное состояние всегда происходит при более высоких температурах, чем переход в стеклообразное состояние.

Таким образом, указание на то, что, что фракция полиуретановой смолы имеет переход в стеклообразное состояние при температуре, которая составляет менее -20°C, означает, что начиная с соответствующей температуры, в фракции полиуретановой смолы какой-либо стеклообразной структуры (аморфной твердой структуры) больше нет. Переход в стеклообразное состояние может быть понятен технически в результате измерений (более подробно смотри раздел Примеров).

Таким образом, указание на то, что, что фракция полиуретановой смолы имеет переход в расплавленное состояние при температуре, которая составляет менее 100°C, означает, что, начиная с соответствующей температуры, нет больше каких-либо кристаллитов. При этом, даже до достижения указанной температуры, а также выше температуры перехода в стеклообразное состояние, система, конечно, уже частично размягчается. Более того, точно такое же частичное размягчение аморфной фракции происходит при переходе в стеклообразное состояние. Переход в расплавленное состояние также может быть понятен технически в результате измерений (более подробно смотри раздел Примеров). При этом, в любом случае, переход в расплавленное состояние происходит ниже температуры, которая составляет 100°C.

Соответственно, фракция полиуретановой смолы может содержать полиуретановые смолы, которые являются полукристаллическими, и/или она содержит как чисто кристаллические, так и аморфные полиуретановые смолы.

Фракция полиуретановой смолы имеет переход в стеклообразное состояние при температуре, которая составляет менее -20°C. Предпочтительно, переход в стеклообразное состояние находится в диапазоне температур от -100°C до менее -20°C, более предпочтительно от -90°C до -40°C.

Фракция полиуретановой смолы имеет переход в расплавленное состояние при температуре, которая составляет менее 100°C. Предпочтительно, переход в расплавленное состояние находится при температуре в диапазоне от -20°C до менее 90°C, более предпочтительно от -15°C до менее 80°C.

Предназначенный для применения компонент (2) представляет собой водную дисперсию, что означает то, что он содержит дисперсионную среду, в данном случае, в частности воду, и частицы, которые диспергированы в ней, где указанные частицы при этом представляют собой полимерные частицы. Соответственно, фракция полиуретановой смолы и полиуретановые смолы, которые составляют указанную фракцию, диспергируются в виде полимерных частиц в дисперсионной среде. Размер частиц полиуретановой смолы, например, находится в пределах обычных диапазонов полимерных дисперсий. Хотя для фракции полиуретановой смолы является предпочтительным в любом случае включать, хотя не обязательно исключительно, частицы, которые имеют размер, который составляет более 1 микрометра. В этом случае предпочтительными диапазонами являются диапазоны от 1 до 100 микрометров. С этой точки зрения, размер частиц не должен пониматься в качестве среднего размера частиц всех частиц в дисперсии. В частности, это было бы невозможным в случае, если бы фракция полиуретановой смолы при этом состояла из разных полиуретановых смол и/или полиуретановых частиц, которые имеют не мономодальное распределение, а скорее всего многомодальное - например, бимодальное - распределение. Напротив, имеет место то, что дисперсия, в основном включает частицы, которые находятся в пределах соответствующих диапазонов размеров. Распределение размеров частиц, полученное техническим путем в результате измерения (кривая распределения, объемная плотность), которое может соответственно быть мономодальным или многомодальным, например, бимодальным, таким образом указывает, что дисперсия включает частицы в пределах указанного диапазона. Кривые распределения (объемная плотность) могут быть определены в результате лазерной дифракции, что позволяет оптимальным образом фиксировать распределение размеров частиц в пределах соответствующего диапазона. Измерения для целей настоящего изобретения осуществляют с использованием инструмента для измерения размера частиц Mastersizer 3000 (от компании Malvern Instruments). Для того чтобы установить диапазон концентраций, подходящих для измерений, образец разбавляли не содержащей инородных частиц, деионизированной водой в качестве дисперсной среды (показатель преломления: 1,33), затемнение луча устанавливали в диапазоне между 3% и 15%, в зависимости от каждого образца, и измерение осуществляли в диспергирующей установке Hydro 2000G (от компании Malvern Instruments). Измерение осуществляли при скорости перемешивания, составляющей 3000 об/мин, с уравновешиванием на этой скорости в течение 5 минут перед измерением. Средневзвешенное по объему распределение размеров вычисляли, применяя программное обеспечение Malvern Instruments (версия 5.60) с использованием приближения Фраунгофера.

Предпочтительно, дисперсия (2), из расчета общей массы фракции полиуретановой смолы, содержит по меньшей мере 10 мас. %, предпочтительно по меньшей мере 20 мас. %, более предпочтительно по меньшей мере 30 мас. %, и очень предпочтительно по меньшей мере 50 мас. % частиц полиуретановой смолы, которые имеют размер частиц, составляющий более 1 микрометра, предпочтительно 1-100 микрометров. Таким образом, фракция полиуретановой смолы, которая состоит по меньшей мере из одной полиуретановой смолы, которая присутствует в виде диспергированных частиц, включает по меньшей мере 10 мас. % (или по меньшей мере 20 мас. %, 30 мас. %, 50 мас. %) частиц, которые имеют такие размеры.

Фракция полиуретановой смолы дисперсии (2) предпочтительно не является термохимически отверждаемой в случае компонентов, которые содержат изоцианатные группы, например, таких как гидрофильно модифицированный полиизоцианат (4). Это означает, что в результате объединения соответствующих полиуретановых смол дисперсии (2) с компонентом, который содержит изоцианатные группы, невозможно получить обычное термохимически затвердевающее покрытие. Соответственно, по меньшей мере одна полиуретановая смола в фракции полиуретановой смолы предпочтительно не имеет вовсе, или имеет только незначительное количество каких-либо функциональных групп, которые способны вступать в реакции сшивания с изоцианатными группами в условиях сшивания, как описано ранее выше. При этом незначительное количество означает, что указанные группы намеренно не включаются в заметном количестве в полимеры во время их получения, а напротив, исключительно с точки зрения статистики, например, не полностью превращаются во время реальной реакции соответствующих исходных продуктов, и таким образом остаются в полимере. Таким образом, когда применяют соответствующие исходные продукты для изготовления полиуретанов, гидроксильные группы и аминогруппы, конечно, также могут при этом присутствовать в полученном полимере, если указанные группы применяются в эквимолярных или даже незначительных молярных количествах, по сравнению с полиизоцианатами. Причинами указанного являются исключительно технические причины, связанные с синтезом. Однако, предпочтительно, такие группы преднамеренно не включаются, в частности, посредством применения значительного молярного избытка таких групп во время изготовление полиуретанов. Следовательно, количества функциональных групп, способных вступать в реакции сшивания с изоцианатными группами в условиях сшивания, как описано выше, в частности, гидроксильных групп и аминогрупп, которые все еще присутствуют, предпочтительно являются не достаточными для образования обычного термохимически затвердевающего покрытия в результате применения указанных полиуретановых смол.

Из приведенного выше следует, что гидроксильное число (в отношении методов установления смотри выше) и аминовое число (установленное в соответствии со стандартом DIN 53176) фракции полиуретановой смолы предпочтительно составляют меньше 20, в частности, предпочтительно меньше 10.

При изготовлении полиуретановых смол, которые составляют фракцию полиуретановой смолы, количества исходных продуктов для изготовления предпочтительно выбирают таким образом, чтобы соотношение общего молярного количества изоцианатных групп к общему молярному количеству функциональных групп, которые способны вступать в реакции сшивания с изоцианатными группами, в частности, гидроксильных групп и аминогрупп, составляет больше 0,9. Более предпочтительно, указанное соотношение составляет больше 0,95, в частности, по меньшей мере 1,0, очень предпочтительно в точности 1,0.

Фракция полиуретановой смолы предпочтительно содержит потенциально ионные группы, например, потенциально анионные группы, предпочтительно группы карбоновой или сульфоновой кислоты, в частности, группы карбоновой кислоты. Как уже описано выше в контексте описания полиуретановой смолы (1), такие группы являются преимущественными во время образования водной дисперсии. Соответственно, при изготовлении полиуретановых смол, которые составляют фракцию полиуретановой смолы, предпочтение отдают применению мономеров, которые также, как и группы, применяемые с целью реакции во время получения уретановых связей, предпочтительно гидроксильные группы и/или аминогруппы, также включают группы карбоновой или сульфоновой кислоты. Таким образом, указанные группы вводят в преполимер. Примеры соединений, предпочтительных в этом контексте, включают монокарбоновые кислоты, которые содержат две гидроксильные группы или две аминогруппы, такие как дигидроксипропионовая кислота, дигидроксиянтарная кислота, а также дигидроксибензойная кислота, например, а также N-(2-аминоэтил)-2-аминоэтанкарбоновая кислота и N-(2-аминоэтил)-2-аминосульфоновая кислота. В частности, предпочтительными являются альфа,альфа-диметилолалкановая кислоты, такие как 2,2-диметилолуксусная кислота, 2,2-диметилолпропионовая кислота, 2,2-диметилолмасляная кислота, и 2,2-диметилолвалериановая кислота, в частности, 2,2-диметилолпропионовая кислота, а также N-(2-аминоэтил)-2-аминоэтанкарбоновая кислота. При этом, конечно, также возможна контролированная, по меньшей мере пропорциональная нейтрализация указанных групп посредством применения уже указанных выше нейтрализующих веществ.

Дисперсия (2) является водной. Выражение "водная" в связи с водной полимерной дисперсией является известным. Такая дисперсия включает воду, в частности, в качестве дисперсионной среды. Таким образом, принципиальными составляющими дисперсии (2) являются вода и фракция полиуретановой смолы. Однако, также дисперсия (2), конечно, может содержать дополнительные составляющие. Примеры дополнительных составляющих включают органические растворители и/или обычные вспомогательные вещества, такие как эмульгирующие вещества и защитные коллоиды. Также могут присутствовать, например, неорганические компоненты, такие как пигменты или же силикаты, или полисиликаты, в случае чего последние, например, могут способствовать получению матового эффекта многослойного покрытия, которые в результате получают.

Доля фракции полиуретановой смолы в дисперсии (2) предпочтительно составляет 15-60 мас. %, предпочтительно 20-50 мас. %, в каждом случае, из расчета общего количества дисперсии (2).

Фракция воды в дисперсии (2) предпочтительно составляет 40-85 мас. %, предпочтительно 50-80 мас. %, в каждом случае, из расчета общего количества дисперсии.

Сумма доли фракции полиуретановой смолы и фракции воды в дисперсии предпочтительно составляет по меньшей мере 75 мас. %, предпочтительно по меньшей мере 85 мас. %.

Описанные дисперсии (2) могут быть получены посредством способов, известных специалисту в данной области, например, посредством реакции соответствующих исходных компонентов в органических растворителях для получения полиуретановых смол, и последующего диспергирования в водной фазе, и удаления органических растворителей. Соответствующие дисперсии также доступны коммерчески, например, под торговым наименованием Astacin Novomatt (от компании BASF).

Фракция по меньшей мере одной водной дисперсии (2) может, например, находиться в диапазоне от 20 до 75 мас. %, предпочтительно от 30 до 70 мас. %, более предпочтительно от 40 до 65 мас. %, в каждом случае, из расчета общей массы материала базового покрытия в соответствии с изобретением.

Материал базового покрытия в соответствии с изобретением содержит по меньшей мере один цветной и/или эффектный пигмент (3) в компоненте основы краски (b.1). Такие цветные пигменты и эффектные пигменты известны специалисту в данной области и описаны, например, в  Lacke und Druckfarben, Georg Thieme Verlag, Штуттгарт, Нью Йорк, 1998, страницы 176 и 451. Термины цветной пигмент и обеспечивающий цвет пигмент являются взаимозаменяемыми, также, как и термины эффектный пигмент и обеспечивающий эффект пигмент.

Lacke und Druckfarben, Georg Thieme Verlag, Штуттгарт, Нью Йорк, 1998, страницы 176 и 451. Термины цветной пигмент и обеспечивающий цвет пигмент являются взаимозаменяемыми, также, как и термины эффектный пигмент и обеспечивающий эффект пигмент.

Предпочтительными эффектными пигментами, например, являются эффектные металлические пигменты чешуйчатой формы, такие как пластинчатые алюминиевые пигменты, золотистые бронзы, оксидированные бронзы и/или пигменты на основе оксида железа и алюминия, перламутровые пигменты, такие как жемчужная эссенция, основный карбонат свинца, оксихлорид висмута и/или пигменты на основе оксида металла и слюды, и/или другие эффектные пигменты, такие как пластинчатый графит, пластинчатый оксид железа, многослойные пигменты, состоящих из ПВД-пленок, и/или жидкокристаллические полимерные пигменты. В частности, предпочтительными являются эффектные металлические пигменты чешуйчатой формы, в частности, пластинчатые алюминиевые пигменты.

Обычные цветные пигменты, в частности, включают неорганические красящие пигменты, такие как белые пигменты, такие как диоксид титана, цинковые белила, сульфид цинка или литопон; черные пигменты, такие как углеродная сажа, железомагний черный, или черная шпинель; хроматические пигменты, такие как оксид хрома, оксигидрат хрома зеленый, кобальт зеленый или ультрамарин зеленый, кобальт синий, ультрамарин синий или магний синий, ультрамарин фиолетовый или кобальт фиолетовый и магний фиолетовый, оксид железа красный, сульфоселенид кадмия, молибден красный или ультрамарин красный; оксид железа коричневый, смешанный коричневый, фазы шпинеля и фазы корунда или хром оранжевый; или оксид железа желтый, титаноникель желтый, титанохром желтый, сульфид кадмия, сульфид цинка и кадмия, хром желтый или ванадат висмута. При этом также могут применяться органические пигменты, такие как моноазопигменты, диазопигменты, антрахиноновые пигменты, бензимидазоловые пигменты, хинакридоновые пигменты, хинофталоновые пигменты, дикетопирролопирролиновые пигменты, диоксазиновые пигменты, индантроновые пигменты, изоиндолиновые пигменты, изоиндолиноновые пигменты, азометиновые пигменты, пигменты тиоиндиго, пигменты на основе металлических комплексов, периноновые пигменты, периленовые пигменты, фталоцианиновые пигменты, или анилиновый черный краситель.

Фракция по меньшей мере одного пигмента (3) может, например, находиться в диапазоне от 1 до 25 мас. %, предпочтительно от 3 до 20 мас. %, более предпочтительно от 5 до 15 мас. %, в каждом случае, из расчета общей массы материала базового покрытия в соответствии с изобретением.

Существенным для изобретения является то, что в материале базового покрытия (b) применяют по меньшей мере один пигмент (3) в виде по меньшей мере одной пигментной пасты, при этом пигментная паста содержит по меньшей мере одну полиуретановую смолу (1) в качестве пастирующей смолы. Таким образом, пигмент (3) не добавляют непосредственно к компоненту основы краски, а напротив, его при этом применяют в виде пигментной пасты.

Пигментная паста или состав пигментной пасты, как известно, представляет собой состав пигментов или смесей пигментов в материалах носителя, где пигменты, как правило, имеют значительно более высокую концентрацию, чем при последующем применении, другими словами, в материале базового покрытия (b). Служащими в качестве материалов носителя обычно являются смолы (которые далее упоминаются в качестве пастирующих смол) и/или растворители, такие как органические растворители и/или вода. Такие пасты, как правило, применяются для улучшения технологических свойств пигментов (беспыльный процесс) и/или для оптимизации состояния распределения пигментов в пределах материала покрытия, посредством соответствующего хорошего распределения и смачивания пигментов. Другим результатом указанного, конечно, является улучшенное визуальное качество покрывающего слоя, полученное в результате применения материала покрытия.

В контексте настоящего изобретения, в частности, неожиданно было выявлено, что применение пасты, которая дополнительно содержит по меньшей мере одну полиуретановую смолу (1), также, как и по меньшей мере один пигмент, приводит к получению покрытий, которые имеют очень высокую механическую прочность. В частности, очень хорошими являются устойчивость к истиранию и устойчивость к растрескиванию. Это происходит даже в том случае, когда покрытие не содержит какого-либо защитного слоя, расположенного выше базового покрытия (В), например, такого как покровный лак. Таким образом, базовое покрытие (В) может присутствовать непосредственно в качестве верхнего и/или единственного покрытия. Несмотря на это, хорошая механическая прочность достигается, как описано.

Пигментные пасты предпочтительно содержат 1-60 мас. % по меньшей мере одного пигмента, 10-60 мас. % по меньшей мере одной полиуретановой смолы (1), и 30-80 мас. % по меньшей мере одного органического растворителя, при этом указанные пропорции рассчитываются на основании общего количества пасты, и при этом вместе составляют по меньшей мере 80 мас. %, предпочтительно по меньшей мере 90 мас. %, общей масса пасты. Количество пигментов в этом случае зависит, например, от кроющей способности или же способности пигмента к смачиванию. Дополнительными компонентами такой пасты могут быть добавки, например, такие как смачивающие вещества.

Предпочтительно, все пигменты, которые включаются в материал базового покрытия (b), применяются в виде таких пигментных паст.

Предпочтительные пропорциональные диапазоны полиуретановых смол (1) и пигментов (3) уже были указаны ранее выше. Таким образом, тип и количество пигментных паст должно также соответствовать типу и количеству полиуретановых смол (1) и пигментов (3), которые применяют в материале базового покрытия (b) в соответствии с изобретением.

В отверждающем компоненте (b.2), материал базового покрытия в соответствии с изобретением содержит по меньшей мере один гидрофильно модифицированный полиизоцианат (4), который имеет содержание изоцианатов, которое составляет 8-18%.

Гидрофильно модифицированные полиизоцианаты (4) могут быть получены посредством модификации полиизоцианатов (4а), известных как таковые специалисту в данной области, при этом указанные полиизоцианаты представляют собой органические полиизоцианаты (4а). Указанные компоненты представляют собой известные алифатические и ароматические компоненты, которые содержат в среднем больше, чем одну изоцианатную группу на молекулу. При этом могут применяться полиизоцианаты (4а), известные как таковые, такие, как алифатические и ароматические полиизоцианаты, в частности, диизоцианаты и их димеры и тримеры, такие как уретдионы и изоцианураты. Примеры полиизоцианатов (4а), которые могут применяться, включают гексаметилендиизоцианат, октаметилендиизоцианат, декаметилендиизоцианат, додекаметилендиизоцианат, тетраметилендиизоцианат, триметилгександиизоцианат, тетраметилгександиизоцианат, изофорондиизоцианат (ИФДИ), 2-изоцианатопропилциклогексилизоцианат, дициклогексилметан 2,4'-диизоцианат, дициклогексилметан 4,4'-диизоцианат, 1,4- или 1,3-бис(изоцианатометил)циклогексан, 1,4- или 1,3- или 1,2-диизоцианатоциклогексан, и 2,4- или 2,6-диизоцианато-1-метилциклогексан, их димеры и тримеры, а также смеси указанных полиизоцианатов.

Предпочтительными полиизоцианатами (4а) являются известные димеры и/или тримеры указанных выше диизоцианатов, иными словами, в частности, уретдионы и изоцианураты указанных выше диизоцианатов, известные как таковые. Более предпочтительными являются изоцианураты, предпочтительно изоцианураты гексаметилен-1,6-диизоцианата (ГДИ).

Как известно, такие изоцианураты могут быть получены из различных изоцианатов, в присутствии определенных катализаторов, примерами при этом являются формат натрия, ацетат калия, третичные амины, или трифенилфосфины. Во время этого образуются очень стабильные кольцевые системы изоциануратов, которые являются стабильными даже при высоких температурах, которые составляют, например, более 100°C, и которые в каждом случае образуются из трех изоцианатных групп. Каждая из указанных трех изоцианатных групп образуется из трех разных молекул соответствующего изоцианата, который применяют, что означает то, что при этом образуются тримерные структуры. Поскольку образованные в каждом случае применения моноизоцианатов молекулы имеют однозначное определение, выраженное соответствующей химической структурной формулой, реакция полиизоцианатов, например, диизоцианатов, таких как ГДИ, может не происходить таким однообразным способом, и в частности, приводит к получению более сильно сшитых, так называемых изоциануратполиизоцианатов (например, изоциануратдиизоцианатов) или смесей различных циануратполиизоцианатов. В результате, указанные представляют собой изоцианураты с частично полимерным характером, на основе полиизоцианата, например, на основе диизоцианата. В зависимости от выбора режима реакции и условий реакции, которые являются известными как таковые, это, например, означает то, что дополнительные диизоцианаты могут добавляться к тримеру изоцианурата, который уже был образован, и при этом могут быть получены дополнительные кольцевые системы изоцианурата, где в указанном случае образуются разные продукты с более высокими молекулярными массами. В то же время, в этом случае существует уменьшение среднего количества изоцианатных групп, относительно мономерного диизоцианата. В то время, как в идеальном тримере, который состоит исключительно из трех молекул диизоцианата, указанное количество составляет в точности 1, то в более сильно сшитых изоциануратполиизоцианатах это количество является меньше 1. Другая известная возможность состоит в том, что, например, для регулирования реакционноспособности изоциануратов, во время их получения могут добавляться фракции мостиковых диолов, например, гександиолов и, таким образом, ряд кольцевых систем изоциануратов могут присоединяться друг к другу.

Как известно, количество изоцианатных групп в полиизоцианатах, например, в изоциануратах диизоцианатов, например, как правило, отображается посредством содержания изоцианатов. Содержание изоцианатов представляет собой массовую долю свободных изоцианатных групп в полиизоцианатах, выраженную в процентах. Для целей настоящего изобретения, содержание изоцианатов определяют в соответствии со стандартом DIN EN ISO 11909 посредством реакции соответствующего образца с избытком дибутиламина и обратного титрования избытка соляной кислотой в бромфеноловом голубом.

Если исходный материал, который применяют, представляет собой определенный диизоцианат, например ГДИ, и если затем изоцианураты, в частности, изоцианураты, имеющие полимерный характер, получают на основе указанного диизоцианата, применяя способы, известные как таковые и уже проиллюстрированные выше, то содержание изоцианатов отображает степень сшивания соответствующего изоцианурата или изоциануратдиизоцианата. В результате описанного выше можно сделать следующее заключение: чем ниже содержание изоцианатов, тем выше плотность сшивания. Таким образом, например, теоретическое содержание изоцианатов исключительно тримерного изоцианурата на основе ГДИ имеет максимальное значение, составляющее приблизительно 25% (молекулярная масса 3 × NCO=126 г/моль; молекулярная масса исключительно тримерного изоцианурата ГДИ = 504,6 г/моль).

Полиизоцианаты (4) являются гидрофильно модифицированными, что в частности, означает то, что их получают посредством гидрофильной модификации полиизоцианатов (4а), как описано выше, предпочтительно изоциануратов ГДИ.

Это означает, что полиизоцианаты (4) содержат группы, которые, по сравнению с группами и молекулярными звеньями, которые присутствуют в обычных полиизоцианатах, например, в описанных выше полиизоцианатах (4а), в частности, являются более гидрофильными. Следовательно, в любом случае, группы являются более гидрофильными, чем чистые углеводородные группы или углеводородные фракции. Предпочтительные группы представляют собой группы простого полиэфира и группы сложного полиэфира. Таким образом, предпочтительные полиизоцианаты (4) представляют собой полиизоцианаты, модифицированные простым полиэфиром и/или модифицированным сложным полиэфиром. В частности, полиизоцианаты, модифицированные простым полиэфиром, являются предпочтительными.

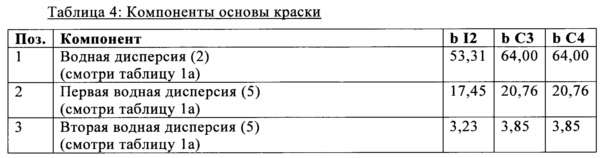

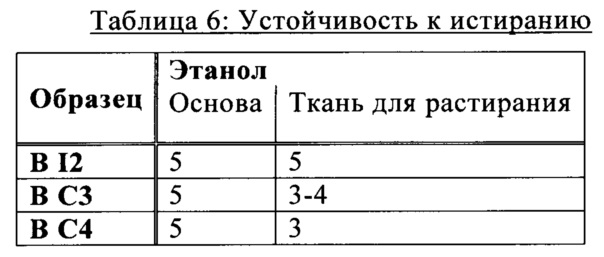

Таким образом, модифицированный простым полиэфиром полиизоцианат (4) содержит группы простого полиэфира, например, цепи простого полиэфира, в частности, предпочтительно, полиоксиалкиленовые цепи. Дополнительными предпочтительными группами простого полиэфира являются полиоксиэтилен, полиоксипропилен и/или смешанные полиоксиэтилен-полиоксипропиленовые группы и/или цепи. Для целей настоящего изобретения модификация полиизоцианатов простым полиэфиром, в частности, относится к модификации с применением алкоксиполиоксиалкиленовых групп, предпочтительно метокси-полиоксиалкиленовых групп. Особенно предпочтительно, указанные группы представляют собой метоксиполиоксиэтиленовые группы, метоксиполиоксипропиленовые группы и/или смешанные метокси-полиоксиэтилен-полиоксипропиленовые группы.