Настоящее изобретение относится к специфическому сополимеру (А) и к пигментированной композиции для покрытия на основе органических растворителей, включающей специфический сополимер (А). Сополимер (А) получают путем сополимеризации смеси олефиновых ненасыщенных мономеров (а), по крайней мере, в одном органическом растворителе и в присутствии, по крайней мере, одного инициатора, где смесь мономеров (а) включает от 10 до 60 мол. %, по крайней мере, одного специфического мономера (a1), имеющего группу винилсилана. Настоящее изобретение также относится к способу получения многослойной системы покрытия на основе органических растворителей при использовании пигментированной композиции для покрытия, а также к многослойным системам покрытия, которые получают соответствующим образом.

Уровень техники

Известные пигментированные композиции для покрытий на основе органических растворителей, в частности, так называемые материалы базового покрытия, которые являются известными в принципе, используются в автомобильной промышленности, например, для получения однослойных или многослойных цветных и/или эффектных покрытий или систем для окрашивания. Многослойные системы для окрашивания, в которых лаковое покрытие наносится поверх базового покрытия, в частности, обладают хорошими рабочими характеристиками.

Однако постоянно растущие требования рынка, в особенности запросы производителей автомобилей и их клиентов, требуют постоянного непрерывного развития технических и эстетических уровней, которые были достигнуты ранее.

Однако как технические и эстетические требования, предъявляемые к системам окрашивания в настоящее время, так и экологический профиль покрывающих материалов, используемых при производстве систем для окрашивания таких, как материалы базового покрытия, например, также остаются в центр внимания. Особая задача заключается в том, чтобы согласовать требуемые эксплуатационные свойства систем для окрашивания с экологически чистым производством этих систем и/или композиций для окрашивания, на которых они основаны.

Одной из наиболее важных эксплуатационных характеристик пигментированных композиций покрытия, таких, как материалы базового покрытия, и покрытий, которые получены из них, является, например, эффективная межслойная адгезия соответствующего покрытия в многослойной системе окрашивания. Особенно заслуживающим внимания качеством является адгезия пленки базового покрытия, не только, с одной стороны, к субстратам или покрытиям, расположенным под ней, но также, с другой стороны, к пленкам лакового покрытия, которые наносятся поверх нее. Не только при оригинальной отделке (OEM) автомобилей, но и в качестве части повторной или окончательной отделки автомобиля, достижение удовлетворительной адгезии является целью, которую не всегда легко достичь. Особой проблемой здесь может быть адгезия между оригинальной отделкой и материалом базового покрытия, который используется в операции повторной отделки.

Подобным же образом большое значение имеет стойкость многослойной системы окрашивания к ударам камнями, что представляет собой стойкость системы окраски к камням, которые на высокой скорости ударяют по поверхности системы окрашивания. Причина заключается в том, что в процессе использования автомобильные системы для окрашивания весьма интенсивно подвергаются, в частности, ударам камнями.

Кроме того, соответствующим свойством многослойных систем окрашивания и свойством, которое особенно влияет на их механическую устойчивость, является твердость конструкции многослойного покрытия. Как пленка с прозрачным покрытием, так и находящийся снизу слой пленки базового покрытия, также представляют соответствующий фактор влияния в этом контексте.

Еще более сложным является достижение сбалансированного профиля свойств, что является одновременным достижением удовлетворительных результатов с точки зрения всех необходимых свойств. Разумеется, причина состоит в том, что невыполнение даже одной спецификации означает, что рассматриваемая многослойная система окрашивания в целом не соответствует требованиям.

В области техники являются известными многочисленные пигментированные композиции для покрытий, в частности, материалы базового покрытия, которые имеют хорошие эксплуатационные свойства. В общем случае, эти композиции для покрытия включают полимер в качестве связующего агента и сшивающий агент. Используемые сшивающие агенты часто представляют собой меламиновые смолы, примеры которых представляют собой мономерные сшивающие смолы такие, как гекса(метоксиметил)меламин (НМММ) или меламины со смешанной этерификацией. Применение таких сшивающих агентов в незначительных количествах является обязательным во многих случаях для достижения хороших эксплуатационных свойств.

Проблема заключается в том, что использование таких меламиновых смол сопровождается существенной экологической нагрузкой из-за наличия формальдегида, содержащегося в этих смолах. Экологический профиль этих композиций для покрытия, который уже подвергался усовершенствованию, таким образом, весьма нуждается в улучшении.

В соответствии с этим, было бы преимущественным получить состав пигментированного покрытия, для которого можно, по крайней мере, частично, если не полностью, обойтись без использования меламиновых смол, но тем не менее такой состав обладал бы требуемыми эксплуатационными свойствами, более конкретно, эффективной межслойной адгезией, устойчивостью к повреждению камнями и твердостью. В этом контексте возможная замена компонентов меламиновых смол была бы необходимой, с одной стороны, на такие, которые являются способными также удовлетворять требования фундаментальных выгодных свойств меламиновых смол. Однако, с другой стороны, природа таких компонентов должна быть выбрана таким образом, чтобы также не существовало отрицательного воздействия на другие свойства системы окрашивания. Является известным, что различные компоненты, в зависимости от своей природы и используемого количества, могут, например, приводить к несовместимости, что может в конечном итоге привести к отрицательной модели свойств. Было бы также более выгодным, если бы исходные материалы, используемые для производства замещающих компонентов, были доступными и были получены по выгодной цене. Таким образом, в одно и то же время можно было бы достичь экологических и экономических целей.

Обеспечение такого компонента, который может использоваться в качестве составляющего ингредиента пигментированной композиции для покрытия, таким образом, означало бы, что соответствующая композиция пигментированного покрытия объединяет требуемые эксплуатационные свойства систем для окрашивания, изготовленных из них, с более экологичным и экономичным производством систем окрашивания.

В патенте США №5,886,125 раскрыты материалы лакового покрытия, включающие полимер, который получают при использовании мономера, содержащего винилсилановые группы. Сополимер получают в органических растворителях. В композиции для покрытия такие материалы, как покровный лак, используются наряду со сшивающими агентами такими, как меламиновые смолы, в качестве основного связующего агента.

Заявка US 2003/0170468 A1 раскрывает материалы лакового покрытия, которые также включают сополимер, полученный при использовании мономера с группой винилсилана в органических растворителях. Материалы лакового покрытия включают предпочтительно гидроксифункциональный сополимер в качестве основного связующего агента. Кроме того, в качестве сшивающего агента присутствует, в частности, меламиновая смола.

В ЕР 0419669 А1 и ЕР 0318880 А1 раскрывается силанизированный сополимер и его применение в композиции для покрытия. Композиция для покрытия используется исключительно для производства пигментированных верхних покрытий. Композиция для покрытия включает сополимер наряду с гидроксифункциональной смолой в качестве основного связующего агента.

Проблема

В соответствии с этим, проблема, которая решается в настоящем изобретении, заключается в обеспечении компонента, который может использоваться для получения композиции пигментированного покрытия на основе органических растворителей, в которой является возможным, частично или даже полностью, обойтись без использования меламиновых смол. В то же время, однако, применение композиции покрытия для производства многослойных систем для окрашивания должно приводить к замечательным эксплуатационным свойствам многослойных систем окрашивания. В частности, должно быть возможным достичь одновременно замечательной межслойной адгезии покрытия, полученного при использовании композиции для покрытия, хорошей стойкости к ударам камнями и высокой твердости со стороны многослойной системы окрашивания. Эти свойства должны быть достигнуты, в частности, в области OEM отделки и предпочтительно также в контексте реставрации (повторной отделки) автомобиля.

Решение

Было обнаружено, что указанные выше проблемы могут быть решены с помощью сополимера (А), который имеет температуру перехода в стеклообразное состояние Tg, по крайней мере, -30°С, который получают путем сополимеризации смеси олефиновых ненасыщенных мономеров (а), по крайней мере, в одном органическом растворителе и в присутствии, по крайней мере, одного инициатора, где смесь мономеров (а), которые подвергают полимеризации, включает

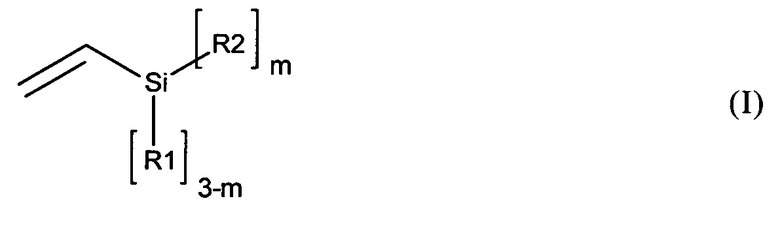

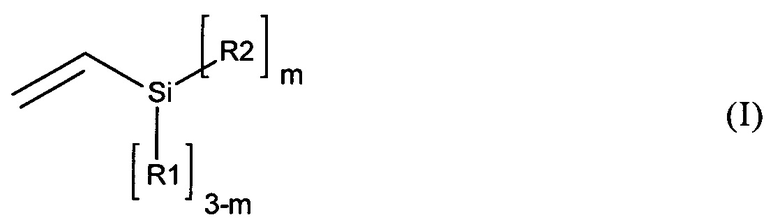

(a1) от 10 до 60 мол. %, по крайней мере, одного мономера формулы (I), приведенной ниже

где

R1=C1-С4 алкокси, R2=C1-С4 алкил, и m=0-2,

и

(а2) от 40 до 90 мол. %, по крайней мере, одного олефинового ненасыщенного мономера, выбранного из группы, состоящей из мономеров формулы H2C=CH-C(=O)-O-R3, H2C=C(CH3)-C(=O)-O-R3 и Н2С=СН-O-С(=O)-O-R3 где R3 представляет собой алкильный радикал, содержащий от 1 до 20 атомов углерода.,

и где

общая сумма молярных фракций мономеров (a1) и (а2) на основе общего молярного количества используемых мономеров (а) составляет, по крайней мере, 90 мол. %,

и где сополимеризацию осуществляют при температуре от 60 до 200°С и при давлении, по крайней мере, 2 бара.

В соответствии с этим, сополимер (А), описанный выше, также упоминается как сополимер в соответствии с изобретением и, таким образом, представляет собой предмет настоящего изобретения. Предпочтительные варианты сополимера в соответствии с изобретением являются очевидными из описания, которое приведено ниже, а также из зависимых пунктов формулы изобретения.

Дополнительный объект в соответствии с настоящим изобретением представляет собой пигментированную композицию для покрытия на основе органических растворителей и способ получения системы окрашивания при использовании указанной композиции для покрытия.

Объект в соответствии с настоящим изобретением, в частности, представляет собой способ получения многослойной красящей системы путем:

(1) нанесения, по крайней мере, одного материала базового покрытия на субстрат,

(2) формирования полимерной пленки из материала базового покрытия, нанесенного на этапе (1),

(3) нанесения, по крайней мере, одного материала лакового покрытия на полученную пленку базового покрытия, и затем

(4) отверждение пленки базового покрытия вместе с материалом лакового покрытия, нанесенного на этапе (3),

где композиция для покрытия в соответствии с изобретением используется в качестве материала базового покрытия.

Дополнительный объект изобретения в соответствии с настоящим изобретением представляет собой систему для окрашивания, в частности, многослойную систему окрашивания, полученную при использовании способа в соответствии с изобретением.

Дополнительный объект в соответствии с настоящим изобретением представляет собой субстрат, покрытый системой для окрашивания, в частности, многослойной системой для окрашивания в соответствии с изобретением.

Объект в соответствии с настоящим изобретением, в частности, также представляет собой применение сополимера (А) в соответствии с изобретением для улучшения механических свойств многослойных красящих систем, в особенности, межслойной адгезии, устойчивости к ударам камнями и прочности таких многослойных систем для окрашивания.

Было обнаружено, что при использовании сополимера (А) получают композицию пигментированного покрытия, которая путем возможной замены меламиновых смол и полученного в результате этого устранения наличия отходов формальдегида имеет значительно улучшенный профиль охраны окружающей среды, но, несмотря на это обстоятельство, при использовании для производства красящей системы, демонстрирует замечательные эксплуатационные свойства. Дополнительное преимущество состоит в том, что мономеры формулы (1), которые используются при получении сополимера (А), являются значительно более доступными и более дешевыми, чем другие олефиновые ненасыщенные мономеры, содержащие группы силана, пример которых представляет собой акрилоил- или метакрилоилоксиалкилсиланы такие, как часто используемый 3-метакрилоилоксипропил триметоксисилан. Таким образом, качественные показатели являются связанными с экологическими и экономическими преимуществами.

Описание

В данной заявке сначала приводится описание многослойной системы для окрашивания в соответствии с изобретением, а также способа ее получения.

Многослойные системы для окрашивания в соответствии с изобретением предпочтительно конструируют таким образом, что первоначально на субстрат наносят грунтовочный слой. Слой, который размещается поверх этого грунтовочного слоя, предпочтительно представляет собой, по крайней мере, один поверхностный слой, а также, по крайней мере, один слой материала базового покрытия и, кроме того, по крайней мере, один слой материала лакового покрытия с прозрачной системой или прозрачной пленкой, которая образует верхний слой многослойной системы окрашивания. С предпочтением используется только одна из заявленных композиций для покрытия. Указанные выше индивидуальные пленки покрытия предпочтительно наносят непосредственно друг на друга. Поэтому предпочтительно использовать одно грунтовочное покрытие, одно поверхностное покрытие, одно базовое покрытие и одно лаковое покрытие, которые должны наноситься в каждом случае непосредственно друг на друга. Базовое покрытие в этой системе получают при использовании композиции для покрытия в соответствии с изобретением, то есть, композиция для покрытия в соответствии с изобретением предпочтительно представляет собой материал базового покрытия. Тем не менее, является также возможным, чтобы поверхностное покрытие было получено при использовании композиции для покрытия в соответствии с изобретением, другими словами, композиция покрытия в соответствии с изобретением используется в качестве поверхностного покрытия.

Описанная выше система для покрытия представляет собой систему покрытий, которая обычно используется в сегменте отделки автомобилей. Многослойная красящая система в соответствии с изобретением, соответственно, предпочтительно представляет собой многослойную красящую систему для автомобилей.

Названия отдельных покрытий и композиций покрытий, которые были выбраны, в принципе являются знакомыми специалисту в данной области. Таким образом, является известным, например, что поверхностный слой или поверхностная пленка служит, прежде всего, для защиты от механического воздействия, например, от повреждения осколками камней, а также для заполнения неровностей в субстрате. Пленка базового покрытия, в первую очередь, отвечает за создание эстетических свойств, таких как цвет и/или эффекты, такие как флоп-эффект, и обычно размещается непосредственно на пленке поверхностного покрытия.

Несмотря на то, что материал поверхностного слоя и материал базового покрытия имеют определенные технические отличия, благодаря установленным профилям требований, конкретное техническое размежевание в этом отношении не является ни необходимым, ни предназначенным для использования. Обычно принято, например, что поверхностное покрытие имеет значительно более высокий уровень пигментов и, в частности, наполнителей, а также, следовательно, более высокое содержание твердых веществ, чем материал базового покрытия. Однако в зависимости от конкретного применения эти различия также могут становиться более относительными. Для целей настоящего изобретения, таким образом, термины используются просто для большей простоты понимания. Критический фактор заключается в том, что композиция для покрытия, идентифицированная как материал базового покрытия, например, демонстрирует фундаментальную способность быть использованной в качестве материала базового покрытия.

Из сказанного выше следует, что в качестве части способа в соответствии с изобретением нанесение грунтовки, а также поверхностного слоя на субстрат предшествует нанесению материала базового покрытия. В соответствии с этим, указание на то, что материал базового покрытия наносится на субстрат (без уточнения «непосредственно»), автоматически не означает, что материал базового покрытия наносится непосредственно на субстрат и, следовательно, должен быть непосредственный контакт между субстратом и пленкой базового покрытия. Непосредственный контакт такого рода существует автоматически, только в том случае, если нанесение уточняется как непосредственное нанесение.

Субстраты обычно снабжены грунтовочным покрытием, в случае металлических субстратов, например, системой электропокрытия, в частности, катодной системой электропокрытия. Эта система наносится при использовании обычных методов, таких как электроосаждение, погружение, ножевое нанесение, распыление, прокатка и т.п. Предпочтительно, чтобы грунтовочное покрытие было, по меньшей мере, частично или полностью отверждено, в частности, полностью отверждено, до нанесения поверхностного слоя, базового покрытия и лакового покрытия. Грунтовочный слой обычно отверждают путем нагревания до температуры между 80 и 170°С в течение периода времени от 3 до 30 минут.

Многослойную красящую систему в соответствии с изобретением предпочтительно получают на субстратах, изготовленных из металла и/или пластмассы, предпочтительно из металла. Разумеется, эти субстраты могут быть подвергнуты конверсии или иным образом предварительно обработаны. Таким образом, металлические субстраты обычно имеют конверсионное покрытие, в частности, фосфатированное покрытие.

Нанесенным на грунтовочное покрытие является, в частности, по крайней мере, один поверхностный слой, по крайней мере, один материал базового покрытия и, по крайней мере, один материал лакового покрытия, предпочтительно в каждом случае только одна из указанных композиций для покрытия.

Поверхностный слой, материал базового покрытия и материал лакового покрытия наносят с помощью обычных способов нанесения жидких композиций для покрытия, таких как погружение, ножевое нанесение, распыление, прокатка и т.п. например, но, в частности, путем распыления. Предпочтение отдается использованию способов нанесения путем распыления, например, распыления сжатым воздухом (пневматическое нанесение), безвоздушного распыления, распыления при высокоскоростном вращении, нанесения с помощью электростатического распыления (ESTA), необязательно, в сочетании с применением горячего распыления, например, горячевоздушного распыления. В частности, предпочтительным является нанесение материала базового покрытия с помощью ESTA при первом нанесении и пневматически при втором нанесении.

В первом предпочтительном варианте осуществления поверхностный слой отверждают, по крайней мере, частично или полностью, предпочтительно полностью, перед нанесением базового покрытия и лакового покрытия. Поверхностный слой обычно отверждают путем нагревания до температуры от 80 до 190°С в течение периода времени от 2 до 30 минут. Базовое покрытие, которое затем наносится, предпочтительно быстро выпаривается или быстро высушивается, обычно при температуре от 15 до менее чем 100°С в течение времени от 1 до 15 минут. После этого наносится лаковый слой.

Нанесенное базовое покрытие и нанесенное лаковое покрытие затем отверждаются термически, предпочтительно совместно. Там, где, например, лаковое покрытие также отверждается актиническим излучением, после отверждения также осуществляют воздействие актиническим излучением.

Отверждение может осуществляться после определенной паузы. Она может иметь продолжительность от 30 секунд до 2 часов, предпочтительно от 1 минуты до 1 часа и более конкретно от 1 до 45 минут. Пауза служит, например, для выравнивания и для удаления летучих веществ из пленок краски или для испарения летучих компонентов. Пауза может быть сокращена и/или подкреплена применением повышенных температур до 90°С и/или пониженной влажности менее 10 г воды/кг воздуха при условии, что это не сопровождается какими-либо случаями повреждения или изменения пленок краски, такими как, например, преждевременное сшивание.

Совместное отверждение обычно происходит при температуре от 90 до 160°С, предпочтительно от 100 до 150°С, в течение от 5 до 90 минут.

Приведенные температуры в каждом случае понимаются как фактические температуры покрытого субстрата.

Для сушки или кондиционирования системы влажного базового покрытия, а также системы влажного прозрачного (лакового) покрытия предпочтение отдается использованию термических и/или конвекционных технологий при использовании обычных и известных устройств, таких как туннельные печи, излучающие NIR, и инфракрасные нагреватели, воздуходувки и пневматические туннели. Эти устройства также могут быть объединены друг с другом.

Еще в одном предпочтительном варианте осуществления поверхностный слой также не только не отверждается отдельно, но вместо этого, покрывается материалом базового покрытия после описанного выше испарения или кратковременного высушивания, как описано выше для материала базового покрытия. После этого осуществляют, как описано выше, нанесение материала лакового покрытия и, необязательно, после паузы, как описано выше, осуществляют заключительное отверждение всех трех пленок вместе. При использовании этой системой, которая называется «влажный-на-влажный-на-влажный» (также «3-влажный», «3-слоя-1-термообработка» или «3С1В»), один этап отверждения экономится путем специальной адаптации и подгонки друг к другу композиций для покрытия, и, следовательно, осуществляется операция отделки, которая является более экономичной в целом. В этой системе поверхностный слой, который в данный момент больше не отверждается отдельно, часто также упоминается как функциональный слой специалистами в данной области техники для большей простоты понимания. В этой операции также композиции для покрытия в соответствии с изобретением могут быть использованы исключительно в качестве материала базового покрытия и, необязательно, также в качестве поверхностного слоя и/или в качестве композиции для покрытия, которая составляет функциональный слой.

В многослойных красящих системах в соответствии с изобретением слой базового покрытия в общем случае предпочтительно имеет толщину сухой пленки от 3 до 40 микрометров, в частности, предпочтительно от 5 до 30 микрометров, и весьма предпочтительно от 7 до 25 микрометров. Слой лакового покрытия может иметь в общем случае толщину сухой пленки от 10 до 60 микрометров, более предпочтительно вплоть до 55 микрометров, в частности, вплоть до 45 микрометров, весьма предпочтительно вплоть до 40 микрометров. В частности, предпочтительными являются интервалы от 25 до 55 микрометров, в частности, от 30 до 45 микрометров, и наиболее предпочтительно от 35 до 40 микрометров.

Грунтовки, поверхностные покрытия и лаковые покрытия, которые используются, могут представлять собой композиции для покрытия, которые являются известными в этом контексте квалифицированному специалисту и которые обычно доступны коммерчески. Материалы слоя лакового покрытия предпочтительно являются растворимыми в органических растворителях лакокрасочными материалами. Кроме того, предпочтительные материалы лакового покрытия идентифицируются и приводятся ниже.

Применение композиции для покрытия в соответствии с изобретением также является весьма приемлемым для повторной отделки многослойных систем для окрашивания, как например, изначальных многослойных отделок на автомобилях от производителя оборудования в соответствии с изобретением. Таким образом, особый вариант способа в соответствии с изобретением представляет собой получение многослойных систем для окрашивания, в которых используемый субстрат стадии (1) способа представляет собой многослойную красящую систему, которая имеет дефектные участки. Указанные дефектные участки или дефекты пленки представляют собой в общем случае смещения или смятия на поверхности покрытия или в покрытии, которые обычно называются по форме или по виду.

В контексте автомобильной отделки, где такие дефектные участки возникают непосредственно после завершения отделки OEM, они исправляются непосредственно. Соответственно, термин «ОЕМ отделочная окраска автомобиля» также используется. Там, где дефектные участки, подлежащие ремонту, являются лишь небольшими, восстанавливается только так называемое «пятно», а не весь корпус (двойная отделка). Эта процедура называется «точечным ремонтом». Однако кроме этой формы отделки сюда также включается, безусловно, повторная отделка многослойной красящей системы, которая была повреждена при обычном использовании автомобиля.

Дефектные участки в или на поверхности многослойной красящей системы могут быть устранены при использовании способа, описанного выше. Для этой цели поверхность на многослойной красящей системе, подлежащая ремонту, может в первую очередь подвергаться шлифовке. За этим следует нанесение композиции для покрытия в соответствии с изобретением в качестве материала базового покрытия на дефектный участок оригинальной отделки путем пневматического распыления (атомизации). После того, как был нанесен материал базового покрытия, его можно выпарить или высушить известными способами. Например, базовое покрытие можно высушивать при комнатной температуре в течение от 1 до 60 минут и затем высушивать при возможно слегка повышенных температурах от 30 до 80°С. В общем случае, после этого коммерчески доступный материал лакового покрытия наносится опять же обычными методами. После нанесения материала слоя лакового покрытия он может, например, испаряться при комнатной температуре в течение от 1 до 60 минут и, необязательно, высушиваться. Слой лакового покрытия затем отверждают вместе с нанесенным слоем пигментированного базового покрытия, в частности, при использовании способа, описанного выше.

Сополимер (А) композиции для покрытия в соответствии с изобретением описывается ниже.

Композиции для покрытия в соответствии с изобретением включает, по крайней мере, один сополимер (А) в соответствии с изобретением. Этот сополимер (А) можно получить или его получают путем сополимеризации смеси олефиновых ненасыщенных мономеров (а), по крайней мере, в одном органическом растворителе.

Полимеры или сополимеры, традиционно, всегда представляют собой смеси молекул с различными размерами, эти молекулы отличаются последовательностями идентичных или различных органических мономерных единиц (в качестве реакционной формы органических мономеров). В то время как конкретному органическому мономеру может быть приписана дискретная молекулярная масса, полимер всегда представляет собой смесь молекул, которые отличаются по своей молекулярной массе. Разумеется, поэтому полимер, который рассматривается как смесь разных молекул, может всегда включать в себя некоторые остаточные фракции непрореагировавших мономеров, хотя такое включение обычно является невыгодным по причинам, которые будут изложены ниже, и поэтому предпринимаются попытки минимизировать такие остаточные фракции.

Сополимеры, полученные путем сополимеризации олефиновых ненасыщенных мономеров в органических растворителях, являются известными в принципе. Примеры олефиновых ненасыщенных мономеров, которые могут в принципе использоваться для такой сополимеризации, включают традиционные моноолефиновые ненасыщенные мономеры такие, как, в частности, моноолефиновые ненасыщенные мономеры на основе (мет)акрилата, моноолефиновые ненасыщенные мономеры, содержащие группы аллила, и другие моноолефиновые ненасыщенные мономеры, содержащие группы винила, такие, как винилароматические мономеры, например. Для целей настоящего изобретения термин "(мет)акриловый" или "(мет)акрилат" охватывает как метакрилаты, так и акрилаты. Сополимеризация таких мономеров в типичных органических растворителях, в общем случае, происходит при использовании инициаторов, которые также являются известными и описываются подробно ниже в данной заявке.

Смесь олефиновых ненасыщенных мономеров (а) включает, по крайней мере, один специфический мономер (a1) формулы (I), приведенной ниже.

где

R1=C1-С4 алкокси, предпочтительно C1-С2 алкокси, в частности, предпочтительно метокси (=C1 алкокси), R2=C1-С4 алкил, предпочтительно C1-С2 алкил, в частности, предпочтительно метил (=C1 алкил), и m=0-2, предпочтительно 0 или 1, в частности, предпочтительно 0.

Особенно предпочтительный мономер (a1), соответственно, представляет собой, например, винилтриметоксисилан (R1=метокси, m=0).

Мономеры (a1), таким образом, включают, по крайней мере, одну связь Si-O-алкил (Si-R1 связь), которая является способной к гидролизу с помощью механизмов, которые в принципе являются известными квалифицированному специалисту. Таким образом, является возможным, например, для сополимера (А) быть вовлеченным с помощью соответствующих реакций гидролиза и конденсации в процессы образования поперечных связей, которые образуются в процессе отверждения композиции для покрытия, которая включает такой сополимер. Сополимеры являются способными, соответственно, осуществлять свой вклад в преимущественные свойства, такие, как, в частности, межслойная адгезия, устойчивость к ударам камнями и твердость.

Фракция, по крайней мере, одного мономера (a1), на основе общего количества мономеров (а), используемых для сополимеризации, составляет от 10 до 60 мол. %, предпочтительно от 11 до 50 мол. %, особенно предпочтительно от 12 до 40 мол. %, наиболее предпочтительно от 13 до 35 мол. %.

Когда используют меньшие количества, по крайней мере, одного мономера (a1), очевидным образом, являются присутствующими только очень малые количества групп силана, как описано выше, что означает, что существует только минимальное встраивание сополимера (А) в процессы образования поперечных связей и, таким образом, не ожидается существенного влияния на эксплуатационные свойства, как уже было описано. Если используются более высокие количества мономера (a1), то могут возникать случаи несовместимости с другими компонентами в составе покрытия, что возможно, в конечном итоге, будет приводить, в частности, к неблагоприятному воздействию на эстетические свойства покрытий, полученных из композиций для покрытий. Примерами могут служить гелевые пятна и/или потускнение.

Смесь олефиновых ненасыщенных мономеров (а) дополнительно включает, по крайней мере, один дополнительный мономер (а2).

Мономеры (а2) являются выбранными из группы, которая состоит из мономеров формулы H2C=CH-С(=O)-O-Rx, H2C=C(CH3)-C(=O)-O-Rx и H2C=CH-O-C(=O)-Rx, где Rx представляет собой алкильный радикал, который содержит от 1 до 20, более предпочтительно от 1 до 10, атомов углерода.

Алкильный радикал Rx может быть линейным разветвленным или циклическим алкильным радикалом. Такой алкильный радикал, безусловно, может также иметь линейные и циклические остатки и/или разветвленные и циклические остатки.

Мономеры (а2) могут, таким образом, представлять собой алкильные сложные эфиры (мет)акриловой кислоты (то есть, акриловой кислоты и/или метакриловой кислоты), которые являются известными сами по себе. Это имеет место в случае мономеров формулы H2C=CH-C(=O)-O-Rx и H2C=C(CH3)-C(=O)-O-Rx с Rx в качестве алкильного радикала, содержащего от 1 до 20, более предпочтительно от 1 до 10, атомов углерода.

Примеры таких алкильных сложных эфиров (мет)акриловой кислоты с алкильным радикалом Rx включают метил (мет)акрилат, этил (мет)акрилат, пропил (мет)акрилат, изопропил (мет)акрилат, н-бутил (мет)акрилат, изобутил (мет)акрилат, трет-бутил (мет)акрилат, амил (мет)акрилат, гексил (мет)акрилат, этилгексил (мет)акрилат, 3,3,5-триметилгексил (мет)акрилат, стеарил (мет)акрилат, лаурил (мет)акрилат, циклоалкил (мет)акрилаты, такие, как циклпентил (мет)акрилат, изоборнил (мет)акрилат, а также циклогексил (мет)акрилат. Предпочтительные соединения среди указанных выше представляют собой метил метакрилат, н-бутил акрилат и этилгексил акрилат.

Возможные мономеры (а2) формулы H2C=CH-O-С(=O)-Rx, где Rx представляет собой алкильный радикал, содержащий от 1 до 20, более предпочтительно от 1 до 10, атомов углерода, также являются известными.

Примеры могут представлять собой винилацетат (Rx=метил). Следует упомянуть также о мономерах, доступных под торговым наименованием VeoVa, в которых радикал R5 имеет девять атомов углерода и обладает четвертичным атомом углерода в альфа положении по отношении к группе сложного эфира. Эти мономеры, которые соответственно являются разветвленными, являются предпочтительными мономерами (а22), так же как и винилацетат, принимая во внимание их легкую доступность.

Особенно предпочтительными среди мономеров (а2) являются алкильные сложные эфиры (мет)акриловой кислоты, другими словами, мономеры формулы Н2С=СН-C(=O)-O-Rx и H2C=C(CH3)-C(=O)-O-Rx, где Rx представляет собой алкильный радикал, который содержит от 1 до 20, более предпочтительно от 1 до 10, атомов углерода.

Особенно предпочтительная композиция мономеров (а2) включает, например, от 20 до 80 мол. % метил метакрилата и от 20 до 80 мол. % н-бутил акрилата.

Фракция, по крайней мере, одного мономера (а2), на основе общего количества мономеров (а), используемых для сополимеризации, составляет от 40 до 90 мол. %, предпочтительно от 50 до 89 мол. %, особенно предпочтительно от 60 до 88 мол. %, и более предпочтительно от 65 до 87 мол. %.

Общая сумма молярных фракций мономеров (a1) и (а2), на основе общего молярного количества используемых мономеров (а), составляет, по крайней мере, 90 мол. %. В соответствии с этим, отдельно от мономеров (a1) и (а2), может быть только незначительное количество, которое составляет менее 10 мол. %, других мономеров (а3), на основе общего молярного количества используемых мономеров (а).

Если присутствуют такие другие мономеры, то их выбор определяется частными индивидуальными требованиями в каждом отдельном случае. Соответствующие мономеры (а3) являются известными в принципе и могут быть выбраны специалистом в данной области техники.

Например, они могут представлять собой мономеры (а3), которые могут быть описаны аналогично с использованием вышеприведенных формул для мономеров (а2), но в которых вместо радикала Rx присутствует радикал Ry, причем Ry отличается от Rx. Эти радикалы Ry могут представлять собой, например, любые желательные насыщенные алифатические, ароматические или смешанные насыщенные алифатические ароматические радикалы как таковые, которые не являются чистыми алкильным радикалами, содержащие от 1 до 20 атомов углерода. Алифатические радикалы в контексте настоящего изобретения представляют собой органические радикалы, которые не являются ароматическими. Примеры таковых включают алифатические радикалы, имеющие мостиковые гетероатомы (например, кислород из групп простого эфира или групп сложного эфира) и/или такие, которые имеют функциональные группы, содержащие гетероатомы (например, гидроксильные группы, группы карбоновых кислот, аминогруппы и группы ангидрида кислоты). Однако могут также использоваться другие мономеры (а3), примеры которых представляют собой типичные ароматические мономеры, такие как стирол.

Если используются такие мономеры (а3), то они предпочтительно представляют собой моноолефиновые ненасыщенные мономеры.

Тем не менее предпочтительная общая сумма молярных фракций мономеров (a1) и (а2), на основе общего молярного количества используемых мономеров (а), составляет, по крайней мере, 95 мол. %, предпочтительно 100 мол. %. Таким образом, предпочтительно дополнительно не используется никаких мономеров(а3).

Причина заключается в том, что в контексте настоящего изобретения выяснилось, что особенно хорошие свойства получают тогда, когда используется очень мало или вообще не используется мономеров (а3), отличных от мономеров (a1) и (а2).

Таким образом, в контексте данного изобретения выяснилось, например, что применение мономеров (а3), которые содержат функциональные группы, способные вступать в реакции конденсации со способными к гидролизу Si-O-алкильными связями (Si-R1 связями) мономеров (a1), представляет собой недостаток. Такие функциональные группы являются известными квалифицированному специалисту. Более конкретно, такие включают, в частности, гидроксильные группы, группы карбоновых кислот, аминогруппы и группы ангидрида кислоты. Известными из предшествующего уровня техники, например, являются сополимеры, полученные при использовании не только мономеров, содержащих винилсилановые группы, но также значительные количества олефиновых ненасыщенных мономеров, которые содержат гидроксильные группы или группы карбоновых кислот. Однако для целей настоящего изобретения предпочтительно отказаться от такого использования. Таким образом, процессы конденсации между группами силана (или способными к гидролизу связей Si-R1) и указанными функциональными группами например, гидроксильными группами, сводятся к минимуму. Это является важным не только для получения, но и для хранения, которое следует после этого. Поэтому в результате принципиального исключения таких мономеров улучшается, в частности, стабильность при хранении композиций для покрытия, которые включают такие сополимеры (А).

В соответствии с этим, смесь мономеров (а), исходя из общего количества этих мономеров (а), предпочтительно составляет менее 7,5 мол. %, предпочтительно менее 5 мол. % мономеров (а3), имеющих функциональные группы, выбранные из группы, состоящей из гидроксильных групп, групп карбоновых кислот, аминогрупп и групп ангидрида кислоты. В особенно предпочтительном варианте осуществления не используют мономеры (а3), имеющие эти функциональные группы вообще.

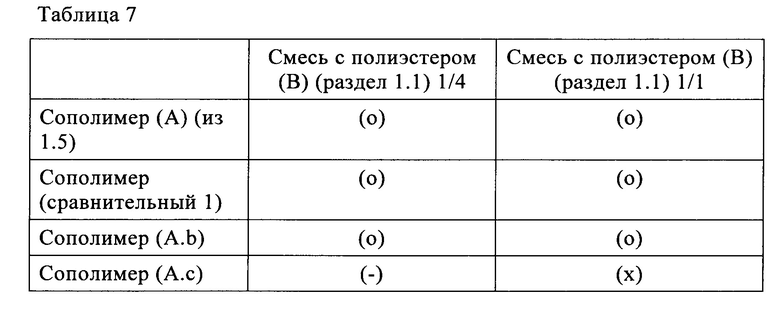

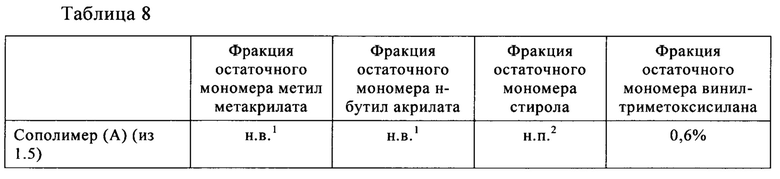

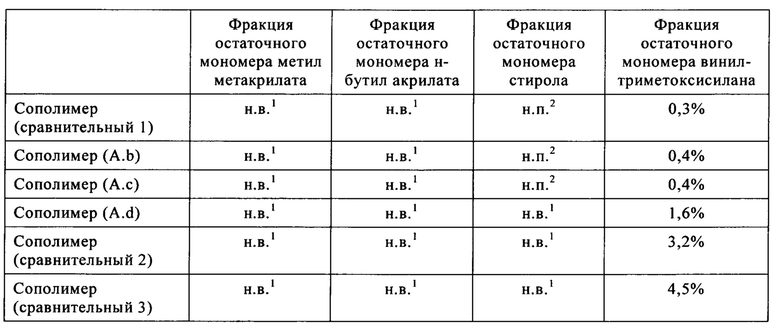

В контексте настоящего изобретения было также установлено, что является нецелесообразным использование мономеров (а3), которые содержат ароматические группы. В частности, такое применение создает проблему, которая заключается в том, что происходит неполная конверсия мономеров, используемых при получении сополимеров (А), а это означает, что остается значительное количество остаточных мономеров. Такие остаточные мономеры могут быть удалены в принципе, если вообще могут, только при дорогостоящих и затруднительных условиях. Если они не удаляются, то процессы несовместимости и миграции, которые трудно контролировать, могут оказывать воздействие на покрытия, которые получают. Например, опасность для здоровья, создаваемая мономерами, которые выделяются в процессе хранения или отверждения, является еще одним большим недостатком.

В соответствии с этим, смеси мономеров (а), на основе общего количества этих мономеров (а), предпочтительно включают менее 7,5 мол. %, предпочтительно менее 5 мол. % мономеров (а3), имеющих ароматические группы. В одном особенно предпочтительном варианте осуществления мономеры (а3), содержащие ароматические группы, не используются вообще.

В контексте вышеприведенных спецификаций мономеры (a1), (а2) и необязательно (а3) могут быть выбраны любым произвольным образом. Ограничения на выбор мономеров возникают в конечном счете только по причине того факта, что сополимер (А) в соответствии с изобретением должен иметь температуру перехода в стеклообразное состояние, как подробно описано ниже. В этом смысле, как известно, мономеры, в частности, мономеры (а2), могут быть выбраны несколькими направленными экспериментами и/или с учетом литературных значений, как описывается ниже.

При выборе, по крайней мере, одного дополнительного олефинового ненасыщенного мономера (а2) руководствуются особыми индивидуальными требованиями рассматриваемого вопроса. Ограничения выбора, по крайней мере, одного дополнительного олефинового ненасыщенного мономера возникают, в конечном счете, из-за того, что сополимер (А) должен иметь температуру перехода в стеклообразное состояние, как более подробно описано ниже. В этом смысле, как известно, мономеры (а2) могут быть выбраны с помощью нескольких направленных экспериментов и/или с учетом литературных значений, как описывается в данной заявке ниже.

В литературе широко описаны температуры перехода в стеклообразное состояние гомополимеров весьма широкого разнообразия мономеров. По общему признанию, температуры перехода в стеклообразное состояние таких гомополимеров также зависят, как и выбор мономера, в малой степени от других переменных, таких как, например, молекулярная масса гомополимера. Тем не менее, температуры перехода в стеклообразное состояние разных гомополимеров одного и того же мономера находятся в сравнительно близком диапазоне, что означает, что эффект добавления конкретного мономера в смесь для полимеризации в отношении температуры перехода в стеклообразное состояние полученного сополимера может быть получен простым и направленным образом (в связи с этим см. также известное уравнение Фокса, которое устанавливает взаимосвязь между природой и количеством используемых мономеров через температуру перехода в стеклообразное состояние гомополимеров в этих мономерах, и температурой перехода в стеклообразное состояние сополимера).

Ссылка может быть сделана, например, на гомополимеры метилметакрилата и н-бутилакрилата. В то время как первый, независимо от других параметров или выбранного метода измерения, имеет температуру перехода в стеклообразное состояние, по крайней мере, более 100°С, для последних описываются температуры перехода в стеклообразное состояние на уровне приблизительно -55°С. Если квалифицированный специалист подготовил сополимер смеси олефиновых ненасыщенных мономеров, где используется, по крайней мере, один мономер формулы (I), и если этот сополимер обладает температурой перехода в стеклообразное состояние 10°С (метод измерения, который должен использоваться в контексте настоящего изобретения, является описанным ниже), то специалисту в данной области сразу становится ясно, как он или она может, исходя из этой ситуации, повышать или понижать температуру перехода в стеклообразное состояние. Повышение содержания фракции метилметакрилата в смеси олефиновых ненасыщенных мономеров будет приводить, по крайней мере, к тому, что сополимер будет обладать более высокой температурой перехода в стеклообразное состояние. Увеличение доли н-бутилакрилата будет приводить, соответственно, к понижению температуры перехода в стеклообразное состояние. Точная температура стеклования сополимера, полученная затем при использовании модифицированной мономерной смеси, после этого может быть снова определена с помощью методики измерения, которая описана ниже и используется в контексте настоящего изобретения.

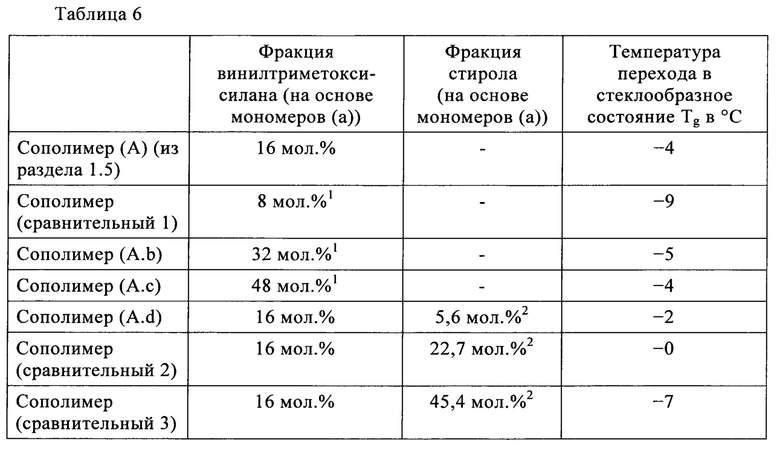

Сополимеры (А) в соответствии с изобретением имеют температуру перехода в стеклообразное состояние Tg, по крайней мере, -30°С, предпочтительно от -25 до 50°С, и особенно предпочтительно от -15 до 30°С. Как описывается выше, температура перехода в стеклообразное состояние может подбираться, в частности, путем выбора мономеров, которые подвергаются полимеризации, и их соотношений - что может осуществляться целенаправленным образом - и, следовательно, реализоваться в целевом полимере. Слишком низкая температура перехода в стеклообразное состояние сополимера будет пагубно влиять на эксплуатационные свойства покрытий, полученных с помощью композиции для покрытия в соответствии с изобретением. В частности, было бы возможным обеспечить достаточную твердость, которая не достигаться в покрытии.

Для целей в соответствии с изобретением температура перехода в стеклообразное состояние Tg экспериментально определяется в соответствии с DIN 51005 "Термический анализ (ТА) - термины" и DIN 53765 "Термический анализ - динамическая сканирующая калориметрия (DSC)". В этом случае образец 15 мг отвешивается в емкость для образца и вводится в инструмент DSC. Он охлаждается до начальной температуры, после чего выполняется 1-й и 2-й измерительные прогоны со скоростью нагрева 10 К/мин. при заполнении инертным газом (N2) 50 мл/мин. с охлаждением до начальной температуры между измерительными прогонами. Измерение обычно происходит в температурном диапазоне от температуры, которая приблизительно на 50°С ниже ожидаемой температуры перехода в стеклообразное состояние, до температуры, которая приблизительно на 50°С выше, чем температура перехода в стеклообразное состояние. Температура перехода в стеклообразное состояние для целей настоящего изобретения в соответствии с DIN 53765, раздел 8.1, представляет собой температуру во 2-ом прогоне измерения, при которой достигается половина изменения удельной теплоемкости (0,5 дельта ср). Она определяется по диаграмме DSC (график зависимости теплового потока от температуры). Она представляет собой температуру, которая соответствует точке пересечения центральной линии между экстраполированными базовыми линиями до и после перехода в стеклообразное состояние и диаграммой измерения.

Если в контексте настоящего изобретения делается ссылка на стандарт такой, как стандарт DIN, то это является ссылкой на версию стандарта, которая действительна на момент подачи заявки или, если действующей версии больше не существует на момент подачи, то на последнюю действующую версию стандарта.

Среднечисленная молекулярная масса Мn сополимеров (А) в соответствии с изобретением обычно находится в диапазоне от 1000 до 30000 г/моль, предпочтительно от 1100 до 15000 г/моль, особенно предпочтительно от 1200 до 5000 г/моль. Средневесовая молекулярная масса Mw сополимеров (А), напротив, обычно находится в интервале от 2000 до 50000 г/моль, предпочтительно от 2500 до 25000 г/моль, особенно предпочтительно от 3000 до 15000 г/моль.

В контексте настоящего изобретения средние молекулярные массы определяют с помощью гель-проникающей хроматографии при 40°С с жидкостным хроматографическим насосом высокого давления и детектором показателя преломления. В качестве элюента используется тетрагидрофуран со скоростью элюирования 1 мл/мин.; материал колонки представляет собой материал на основе стиролдивинилбензола. Калибровка осуществляется при использовании стандартов полистирола.

Сополимеры (А) в соответствии с изобретением получают в органических растворителях, и они могут быть получены в устройстве, которое является известным в принципе, таком, как емкости с мешалкой, трубчатые реакторы, петлевые реакторы или реакторы Тейлора, а также при использовании типичных радикальных инициаторов.

Примеры подходящих органических растворителей представляют собой, в частности, те, которые химически инертны по отношению к мономерам (а) и которые не реагируют с этими мономерами даже в типичных условиях полимеризации. Специалист в данной области техники знает, как выбрать такие растворители. Примерами таких растворителей являются алифатические и/или ароматические углеводороды, а также типичные коммерчески доступные смеси растворителей, таких как толуол, ксилол, лигроин, Solvesso 100, Hydrosol® (от ARAL), Shellsol®, кетоны, такие как ацетон, метилэтилкетон или метиламинкетон, сложные эфиры, такие как этилацетат, бутилацетат, бутилгликоль ацетат, пентилацетат или этилэтоксипропионат, простые эфиры или смеси упомянутых выше растворителей. Предпочтение отдается использованию только небольших количеств (менее 5 вес. %, на основе общего количества растворителей) и, в частности, органических протонных растворителей. Это предотвращает типичные вторичные реакции растворителей, в частности, со способными к гидролизу группами Si-R1 мономеров (a1).

Сополимеры (А) получают в присутствии инициатора, то есть, соединения, которое является известным как таковое, с помощью которого может быть инициирована радикальная сополимеризация олефиновых ненасыщенных мономеров. Примеры подходящих радикальных инициаторов представляют собой диалкилпероксиды, такие как ди-трет-бутилпероксид или дикумилпероксид, гидропероксиды, такие как гидропероксид кумола или гидропероксид трет-бутила, сложные эфиры перкислоты, такие как трет-бутилпербензоат, трет-бутилперпивалат, трет-бутилпер-3,5,5-триметилгексаноат или трет-бутил-2-этилгексаноат, пероксидикарбонаты, пероксидисульфаты калия, натрия или аммония, азо-инициаторы, примерами которых являются азодинитрилы такие, как азобисизобутиронитрил, инициаторы СС-расщепления такие, как этеры бензопиканолсилила, силиловые эфиры бензопиранола, или комбинацию неокислительного инициатора с перекисью водорода. Также могут быть использованы комбинации инициаторов, описанных выше. Количество используемых инициаторов составляет предпочтительно от 3 до 8 мол. % в пересчете на молярное количество используемых мономеров (а).

При сополимеризации предпочтительно работать при отсутствии кислорода (атмосфера инертного газа), предпочтительно в потоке азота. Сополимеризация происходит предпочтительно при температуре от 60 до 200°С, особенно предпочтительно от 80 до 160°С.

В частности, при таких высоких температурах используемые мономеры, особенно мономеры (a1), могут улетучиваться при атмосферном давлении или при температуре, которая при атмосферном давлении превышает их температуру кипения. Поэтому является существенным для данного изобретения проводить сополимеризацию под давлением выше атмосферного, другими словами, при давлении, по крайней мере, 2,0 бара. Предпочтительные интервалы составляют давление от 2 до 5 бар, предпочтительно от 3,0 до 4,0 бара. Это гарантирует тот факт, что используемые мономеры (a1), в частности, будут эффективно включены в сополимер (А), и поэтому существует достаточное включение в процессы перекрестного сшивания материала покрытия, в котором используется сополимер (А). Когда давление указывается в контексте настоящего изобретения, то оно всегда должно интерпретироваться как относящееся к абсолютному давлению (абсолютное значение давления).

Поэтому предпочтительно, чтобы сополимеризация осуществлялась при температуре от 60 до 200°С и давлении 2,0-5,0 бар, особенно предпочтительно при температуре от 80 до 160°С и давлении 3,0-4,0 бара.

Предпочтительной является процедура получения, которая описывается ниже. Органический растворитель вводят первоначально в атмосфере инертного газа и нагревают до желаемой температуры сополимеризации. Затем инициатор вводят по каплям до тех пор, пока не будет достигнуто минимальное количество инициатора (как правило, по крайней мере, 3 мол. % на основе общего количества инициатора), после этого начинается поэтапная подача предварительно смешанных мономеров (а). После полного добавления мономеров (а) возможно дальнейшее добавление инициатора, чтобы обеспечить полное или почти полное преобразование мономеров (а). Если указывается количество используемого инициатора или его доля в контексте настоящего изобретения, то это всегда относится к добавленному инициатору в целом, другими словами, например, к инициатору, добавленному до, во время и после полного добавления мономеров.

Таким образом, преимущество состоит в том, что мономеры (a1) и (а2), используемые для полимеризации, применяются при полимеризации в полностью предварительно смешанной форме, другими словами, контактируют в полностью предварительно смешанной форме с инициатором при желаемой (другими словами, выбранной) температуре сополимеризации. Поэтому в этом варианте осуществления, в частности, сначала не вводят никаких мономеров, а затем смешивают с остальными мономерами и с инициатором. Это предотвращает возникновение систематического отклонения между соотношениями используемых в принципе мономеров и соотношениями мономеров во время сополимеризации.

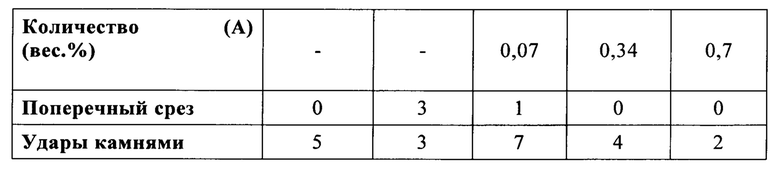

Количество сополимеров (А) в композиции для покрытия в соответствии с изобретением, например, составляет от 0,02 до 1,5 вес. %, предпочтительно от 0,03 до 1,0 вес. %, более предпочтительно от 0,04 до 0,5 вес. %, в каждом случае на основе общего количества композиции для покрытия в соответствии с изобретением.

В случае возможного уточнения композиций для покрытия, содержащих предпочтительные сополимеры (А) в определенном диапазоне пропорциональности, применяется следующее: сополимеры (А), которые не попадают в предпочтительную группу, могут, конечно, по-прежнему присутствовать в композиции покрытия. Определенный диапазон пропорциональности тогда применяется только в отношении предпочтительной группы сополимеров (А). Однако предпочтительно, чтобы определенный диапазон пропорциональности применялся также ко всей фракции сополимеров (А), которая состоит из сополимеров предпочтительной группы и сополимеров (А), которые не попадают в предпочтительную группу.

Если это так, то тогда должно существовать ограничение на диапазон пропорциональности от 0,02 до 1,5 вес. % для предпочтительной группы сополимеров (А), этот диапазон пропорциональности, очевидно, первоначально применялся бы только к предпочтительной группе сополимеров. В этом случае, однако, было бы предпочтительным, чтобы там было также 0,02-1,5 вес. % всех первоначально включенных сополимеров (А), которые включают сополимеры (А) из предпочтительной группы и сополимеры (А), которые не попадают в предпочтительную группу. Если, таким образом, используют 0,4 вес. % сополимеров (А) предпочтительной группы, то можно использовать не более 1,1 вес. % сополимеров (А) непредпочтительной группы.

В случае уточнения, как описано выше, является желательным, чтобы соответствующие предпочтительные сополимеры (А) составляли, по крайней мере, 50 мол. %, предпочтительно, по крайней мере, 80 мол. %, в частности, 100 мол. % сополимеров (А), содержащихся в целом.

Для целей настоящего изобретения указанный принцип применяется в отношении всех заявленных компонентов композиции покрытия и их пропорциональных диапазонов, например, для пигментов.

Композиция для покрытия в соответствии с изобретением является пигментированной и, соответственно, содержит, по крайней мере, один пигмент. Пигменты, как известно, являются красителями в форме порошка и/или в чешуйчатой форме, которые обычно используются в композициях для покрытий.

Пигмент предпочтительно выбирают из группы, состоящей из органических и неорганических пигментов, предпочтительно неорганических пигментов, придающих окраску и эффект, обеспечивающих магнитное экранирование, электропроводящих, ингибирующих коррозию, флуоресцентных и фосфоресцирующих пигментов. Пигменты, придающие окраску и/или эффект, являются предпочтительными.

Особо предпочтительная композиция пигментированного покрытия в соответствии с изобретением содержит, по крайней мере, один пигмент эффекта, предпочтительно, по крайней мере, один металлический чешуйчатый пигмент. Помимо пигмента или пигмента эффекта пигментированная композиция покрытия в соответствии с изобретением может также дополнительно содержать, по крайней мере, один или несколько других пигментов, примерами которых являются цветные пигменты.

Примеры приемлемых пигментов эффекта, которые также могут придавать окраску, являются пигменты из металлических чешуек, в частности, алюминиевые хлопьевидные пигменты, такие как коммерческие бронзы из нержавеющей стали, в частности, коммерческие алюминиевые бронзы, а также пигменты, не придающие металлического эффекта, такие как перламутровые и интерференционные пигменты, а также, например, пигменты с эффектом чешуек на основе оксида железа или пигменты с жидкокристаллическим эффектом. Для получения дополнительной информации см. Rӧmpp Lexikon Lacke und Druckfarben, стр. 176, рубрика «Пигменты, придающие эффект» и страницы 380 и 381, рубрики «Пигменты с металлическим эффектом на основе оксида слюды» -«Металлические пигменты».

В частности, используются алюминиевые бронзы или алюминиевые хлопьевидные пигменты, например, в виде паст с органическими растворителями. Использование в этом случае производится как необработанными типами, которые коммерчески доступны под названием Stapa® Metallux (от Eckart), например, и обработанными типами, в частности, такими силанизированных типов, которые описываются в WO 01/81483, например, и доступны коммерчески, например, под названием Hydrolan® (от Eckart).

Пигмент с эффектом чешуек металла предпочтительно имеет средний размер частиц от 10 до 70 и более, в частности, от 13 до 35 микрометров (D50, ISO 13320-1 в соответствии с Cilas (инструмент 1064)). Металлические пигменты с эффектом чешуек имеют толщину предпочтительно от 200 до 2000 нм и более предпочтительно от 500 до 1500 нм (измеряется с помощью сканирующего электронного микроскопа). Благодаря двум аналитическим методам геометрические параметры частиц адекватно определяются при использовании измерения среднего размера частиц, который больше отражает диаметр чешуек.

Приемлемые органическими и/или неорганические цветные пигменты представляют собой пигменты, которые обычно применяются в промышленности красок и покрытий. Примерами неорганических цветных пигментов являются белые пигменты такие, как диоксид титана, белый цинк, сульфид цинка или литопон; черные пигменты такие, как сажа, железо марганцево-черный или шпинель черный; хроматические пигменты такие, как оксид хрома, гидрат оксида хрома зеленый, зеленый кобальт или ультрамариновый зеленый, синий кобальт, ультрамариновый синий или голубой марганец, ультрамариновый фиолетовый или фиолетовый кобальт и фиолетовый марганец, красный оксид железа, сульфоселенид кадмия, молибдат красный или ультрамариновый красный; коричневый оксид железа, смешанный коричневый, фазы шпинели и фазы корунда, или хромовый оранжевый; или желтый оксид железа, никель-титан желтый, хром-титан желтый, сульфид кадмия, сульфид кадмия цинка, желтый хром или ванадат висмута.

Примеры приемлемых органических цветных пигментов представляют собой моноазопигменты, диазопигменты, антрахиноновые пигменты, бензимидазольные пигменты, хинакридоновые пигменты, хинофталоновые пигменты, дикетопирролопиррольные пигменты, диоксазиновые пигменты, индантроновые пигменты, изоиндолиновые пигменты, изоиндолиноновые пигменты, азометиновые пигменты, тиоиндиго пигменты, комплексные пигменты металлов, периноновые пигменты, периленовые пигменты, фталоцианиновые пигменты или анилиновый черный.

Количество пигментов может варьировать в широких пределах и зависит, в основном, от глубины цвета и/или интенсивности создаваемого эффекта, а также диспергируемости пигментов в пигментированных композициях для покрытия в соответствии с изобретением. Доля пигментов предпочтительно составляет от 0,5 до 50 вес. %, в частности, предпочтительно от 0,5 до 40 вес. %, весьма предпочтительно от 1 до 30 вес. %, особенно предпочтительно от 1,5 до 20 вес. %, в расчете на общую массу композиции покрытия.

Композиция для покрытия в соответствии с изобретением включает в качестве композиции для покрытия на основе органического растворителя, по крайней мере, один органический растворитель.

Приемлемые растворители представляют собой все растворители, которые обычно используются в промышленности красок и покрытий, примеры представляют собой спирты, гликолевые простые эфиры, сложные эфиры, смесь простых и сложных эфиров и кетоны, алифатические и/или ароматические углеводороды, такие как, например, ацетон, метил изобутилкетон, метил этил кетон, бутилацетат, 3-бутокси-2-пропанол, этилэтоксипропионат, бутилгликоль, бутилгликоль ацетат, бутанол, дипропиленгликоль метиловый этер, бутилгликолат, ксилол, толуол, Shellsol® Т, Pine Oil 90/95, Solventnaphtha®, Shellsol® A, Solvesso, Benzine 135/180. Предпочтение отдается использованию только незначительных количеств (менее 5 вес. %, в расчете на общее количество растворителя) и в частности, вообще при отсутствии органических протонных растворителей. Это предотвращает типичные побочные реакции растворителей, в частности, со способными к гидролизу Si-R1 группами полимеров (А).

Количество органических растворителей в композиции для покрытия в соответствии с изобретением составляет, например, не более 80 вес. %. Фракция составляет предпочтительно от 45 до 80 вес. %, более предпочтительно, по крайней мере, 50 вес. %, в частности, по крайней мере, 55 вес. %, особенно предпочтительно, по крайней мере, 60 вес. %, в каждом случае на основе на общего количества композиции пигментированного покрытия в соответствии с изобретением. В частности, предпочтительные диапазоны составляют от 45 до 80 вес. %, в частности, от 50 до 80 вес. %, весьма предпочтительно от 55 до 80 вес. % и очень предпочтительно от 60 до 80 вес. %, в каждом случае на основе на общего количества композиции пигментированного покрытия в соответствии с изобретением.

Композиции для покрытия в соответствии с изобретением является растворимой в органических растворителях. Композиции для нанесения покрытий на основе растворителя представляют собой композиции, которые включают в качестве растворителя, по крайней мере, один органический растворитель и, в частности, не воду. Это означает, что вода не добавляется непосредственно во время получения композиции для покрытия; вместо этого воду добавляют, например, только в виде остаточной фракции или примеси в составе других ингредиентах, присутствующих в композиции для покрытия, например, в виде остаточных фракций воды в органических растворителях. В частности, растворимость в растворителе означает, что композиция для покрытия содержит, по крайней мере, один органический растворитель и что водная фракция составляет менее 2 вес. %, предпочтительно менее 1 вес. %, в расчете на общую массу композиции для покрытия. Весьма предпочтительно, когда композиция для покрытия не содержит воды.

В дополнение, по крайней мере, к одному сополимеру (А) композиция для покрытия в соответствии с изобретением предпочтительно содержит, по крайней мере, один дополнительный полимер (В), отличный от сополимеров (А), в качестве связующего агента.

Подходящими дополнительными связующими агентами (В) являются, например, линейные и/или разветвленные, и/или комбинированные (со)полимеры этилен ненасыщенных мономеров или смол, полученные путем аддитивной полимеризации, и/или смолы, полученные путем поликонденсации, которые имеют случайную, изменяющуюся и/или блочную структуру.

Примеры приемлемых (со)полимеров представляют собой (мет)акрилатные (со)полимеры или частично гидролизованные поливиниловые эстеры, в частности, (мет)акрилатные сополимеры.

Примерами смол, полученных путем аддитивной полимеризации, и/или смол, полученных путем поликонденсации, являются сложные полиэфиры, алкиды, полиуретаны, полилактоны, поликарбонаты, простые полиэфиры, аддукты эпоксидной смолы и амина, полимочевины, полиамиды, полиимиды, полиэфирполиуретаны, простой полиэфир-полиуретаны или сложный полиэфир-простой полиэфир-полиуретаны.

Композиция для покрытия предпочтительно включает гидроксифункциональный полимер (В) в качестве связующего агента.

Композиция пигментированного покрытия в соответствии с изобретением предпочтительно включает, по крайней мере, один акрилатный полимер, полиуретановый полимер и/или сложный полиэфир в качестве дополнительного связующего агента (В). Весьма предпочтительным является включение сложного полиэфира (В).

Полимеры (В) в качестве связующих агентов предпочтительно включают группы тио, гидроксила, N-метилтиоламино, N-алкоксиметиламино, имино, карбамата, аллофаната и/или карбоксильные группы, предпочтительно гидроксильные или карбоксильные группы. Особенно предпочтительными являются гидроксильные группы. Через эти функциональные группы, в частности гидроксильные группы, может происходить поперечное сшивание, например, с компонентами, которые содержат дополнительные функциональные группы, такие как, предпочтительно, группы ангидрида, карбоксила, эпокси, блокированного изоцианата, уретана, силоксана, карбоната, амино, гидроксила и/или бета-гидроксиалкиламидные группы. В частности, возможно, чтобы гидроксифункциональный полимер (В) отверждался для сшивания через гидроксильные группы со способными к гидролизу радикалами Si-R1, которые присутствуют в сополимере (А).

Таким образом, композиции для покрытия в соответствии с изобретением предпочтительно являются такими, которые отверждаются термически, другими словами, с помощью химической реакции описанных реакционноспособных функциональных групп, является возможным поперечное сшивание (образование пленки покрытия) с энергетической активацией этой химической реакции, которая является возможной за счет тепловой энергии. Весьма предпочтительно в данном случае, когда упомянутое выше поперечное сшивание, по крайней мере, одного сополимера (А) происходит через способные к гидролизу функции Si-R1 с гидроксильными группами связующего агента (В); другими словами, композиция для покрытия в соответствии с изобретением затем отверждается и подвергается внешнему поперечному сшиванию.

Внешнее поперечное сшивание происходит, тогда, когда полимер, содержащий определенные функциональные группы, подвергают взаимодействию с агентом, который отличается от него, и, необязательно, также является полимерным, при этом этот агент упоминается как поперечно сшивающий агент, где поперечно сшивающий агент содержит реактивные функциональные группы, которые являются комплементарными реакционноспособными функциональными группами, присутствующим в используемом органическом полимере. В этом отношении, например, сополимер (А) можно назвать поперечно сшивающим агентом, который осуществляет сшивание с помощью способных к гидролизу Si-R1 функций с гидроксифункциональным полимером (В). Оба компонента, конечно, являются связующими агентами, поскольку они относятся к нелетучей фракции композиции для покрытия без пигментов и наполнителей. Как известно, однако, только для удобства понимания один из компонентов обычно называют поперечно сшивающим агентом.

Разумеется, также является возможным присутствие других компонентов, которые квалифицированный специалист обычно называет сшивающими агентами. Примеры таковых включают свободные и блокированные полиизоцианаты, а также меламиновые смолы. Затем эти компоненты могут также сшиваться с гидроксифункциональными полимерами (В).

Однако особое преимущество настоящего изобретения заключается в том, что благодаря использованию сополимеров (А), которые осуществляют сшивку, как описано выше, можно в значительной степени или даже полностью обойтись без использования типичных сшивающих агентов, в частности, меламиновых смол, и тем не менее получить замечательные эксплуатационные свойства, в частности, эффективную межслойную адгезию. Это представляется более удивительным в связи с тем, что в принципе использование формальдегид содержащих меламиновых смол в пигментированной композиции для покрытий, которые должны использоваться, в частности, для производства многослойной красящей системы, считается весьма актуальным, если не неизбежным. В то время как дополнительное использование меламиновых смол может быть приемлемым в некоторых отдельных случаях в контексте настоящего изобретения, тем не менее, можно легко снизить долю меламиновых смол - возможность, которая существует в принципе, или даже обойтись без них полностью.

Соответственно, количество меламиновых смол в композиции для покрытия в соответствии с изобретением предпочтительно составляет менее 5 вес. %, более предпочтительно менее 3 вес. %, особенно предпочтительно менее 1,5 вес. %, в каждом случае на основе веса композиции для покрытия. Особое предпочтение отдается композиции для покрытия в соответствии с изобретением, которая является полностью свободной от меламиновых смол.

Даже еще более предпочтительно, когда количество аминовых смол на основе формальдегида составляет менее 5 вес. %, предпочтительно менее 3 вес. %, особенно предпочтительно менее 1,5 вес. %, в каждом случае на основе общего веса композиция для покрытия. Особое предпочтение отдается композициям для покрытия в соответствии с изобретением, которые полностью свободны от аминовых смол на основе формальдегида. Смолы на основе формальдегида, как известно, представляют собой группу смол, которые могут быть получены путем конденсации формальдегида и соединений, которые имеют NH-группы, таких, как мочевина или меламин, или при получении которых имеет место эта конденсация. Поэтому меламиновые смолы являются подгруппой аминовых смол на основе формальдегида.

Является еще более предпочтительным, когда дополнительно доля содержащих изоцианат поперечно сшивающих агентов в композиции для покрытия в соответствии с изобретением также является ниже указанных выше пределов (5 вес. %, 3 вес. %, 1,5 вес. %), или если композиции для покрытия является полностью свободной от содержащих изоцианат поперечно сшивающих агентов.

В дополнение к описанному выше термическому отверждению с внешним сшиванием, конечно, не исключаются другие механизмы отверждения, как например, пропорциональное физическое отверждение (т.е. отверждение слоя композиции для покрытий путем образования пленки при испарение растворителя из композиция для покрытия, при этом связывание происходит внутри покрытия посредством образования петель молекул полимера связующих агентов).

Предпочтительно, однако, когда композиции для покрытия подвергается внешнему поперечному сшиванию в любой степени за счет использования гидроксифункционального полимера (В) в качестве связующего агента, более того, в частности, полиэфира (В) и, по крайней мере, одного полимера (А).

Функциональность полимеров (В) в отношении реакционноспособных функциональных групп, описанных выше, может сильно варьировать и, в частности, определяется целевой сшивающей плотностью. В случае предпочтительных гидроксифункциональных связующих агентов (В), например, особенно в случае предпочтительных гидроксифункциональных акрилатных полимеров, полиуретановых полимеров и/или сложных полиэфиров, наиболее предпочтительными являются сложные полиэфиры, при этом показатель ОН предпочтительно составляет от 15 до 350, более предпочтительно от 40 до 325, наиболее предпочтительно от 50 до 300, особенно предпочтительно от 60 до 290 и наиболее предпочтительно, от 60 до 150 мг КОН/г в соответствии с DIN 53240.

Приемлемые связующие агенты (В), в частности, акрилатные полимеры, полиуретановые полимеры и/или сложные полиэфиры, весьма предпочтительно сложные полиэфиры, имеют среднечисленную молекулярную массу от 500 до 10000 г/моль, но она также может быть выше или ниже, в частности, выше. Среднечисленная молекулярная масса находится, например, в диапазоне от 2000 до 20000 г/моль.

Может быть также включен акрилатный полимер (В). Акрилатные полимеры, как известно, также идентифицированы как (мет)акрилатные (со)полимеры. Подходящие акрилатные полимеры могут быть получены с помощью способов, известных специалисту, при использовании олефиновых ненасыщенных мономеров с реакционноспособными функциональными группами (в частности, гидроксильными группами), которые известны в этом контексте, как правило, в сочетании с мономерами без реакционноспособных функциональных групп. В этом контексте может быть также приведена ссылка на описанное выше получение сополимеров (А).

Полиуретановые полимеры, которые могут быть также использованы в качестве полимеров (В), получают, например, способом, известным специалисту, путем взаимодействия полиолов таких, как полиэфирполиолы и простые полиэфирполиолы, с соединением, которое содержит изоцианатные реакционноспособные функциональные группы. Полиуретановые полимеры такого типа описаны, например, в европейских патентных заявках ЕР 228003 и ЕР 574417.

Также подходящими в качестве полиуретановых смол (В) являются так называемые акрилатполиуретановые смолы, которые можно получить традиционно путем полимеризации этилен ненасыщенных мономеров в присутствии полиуретановой смолы. В данном случае является возможным использовать полиуретановые смолы без двойных связей и/или полиуретановые смолы с двойными связями.

Приемлемые полиуретановые смолы, модифицированные акрилом и соответствующие привитым сополимерам, описаны, например, в WO 01/25307, стр. 5, строка 14 - страница 45, строка 4, а также в документе ЕР-В-787 159, стр. 2, строка 27 - страница 7, строка 13, соответственно.

Сложные полиэфиры, которые также подходят в качестве полимеров (В) и являются предпочтительными в контексте настоящего изобретения, могут быть насыщенными или ненасыщенными, в частности, насыщенными. Такие полиэфиры и их получение, а также компоненты, которые могут быть использованы в таком препарате, являются известными специалисту и описаны, например, в ЕР-В-787 159.

Таковые представляют собой полимеры, полученные при использовании многоатомных органических полиолов и многоосновных органических карбоновых кислот. Полиолы и поликарбоновые кислоты в данном случае являются связанными друг с другом путем эстерификации, другими словами путем реакции конденсации. Соответственно, сложные полиэфиры обычно относятся к группе смол, полученных путем поликонденсации. В зависимости от природы, функциональности, фракций и соотношений, в которых используются исходные компоненты, полученные продукты представляют собой, например, линейные или разветвленные продукты. Хотя линейные продукты образуются, прежде всего, при использовании бифункциональных исходных компонентов (диолов, дикарбоновых кислот), использование спиртов с более высокой функциональностью (функциональность ОН, т.е. количество ОН групп на молекулу, более 2) может оказывать, например, эффект ветвления. Также для приготовления является возможным, конечно, пропорциональное использование монофункциональных компонентов, таких, как монокарбоновые кислоты, например. Для получения сложных полиэфиров можно использовать, как известно, вместо или в дополнение к соответствующим органическим карбоновым кислотам, ангидриды карбоновых кислот, в частности, ангидриды дикарбоновых кислот. Также является возможным получение при использовании гидроксикарбоновых кислот или лактонов, полученных из гидроксикарбоновых кислот путем внутримолекулярной этерификации.

Подходящие диолы, спирты с более высокой функциональностью (функциональность ОН более 2), дикарбоновые кислоты или их ангидриды, или гидроксикарбоновые кислоты являются известными.

Описанные предпочтительные полимеры (В) в качестве связующих агентов, другими словами акрилатные полимеры, полиуретановые полимеры и/или сложные полиэфиры, могут использоваться индивидуально или в сочетании друг с другом в композиции для покрытия в соответствии с изобретением.

Кроме или вместо акрилатных полимеров, полиуретановых полимеров и/или сложных полиэфиров (В), дополнительные полимеры могут также использоваться в качестве связующих агентов Соответствующие связующие агенты, используемые обычно в секторе автомобильной промышленности в пигментированных красках, в частности, материалы базового покрытия, являются известными специалисту, который легко может их выбрать.

В качестве примера можно упомянуть частично гидролизованные поливиниловые эфиры, алкиды, полилактоны, поликарбонаты, простые полиэфиры, аминовые аддукты эпоксидной смолы, полимочевины, полиамиды, полиимиды или другие полимеры на основе целлюлозы такие, как ацетобутираты целлюлозы.

Количество дополнительных связующих агентов (В), в частности, акрилатных полимеров, полиуретановых полимеров и/или сложных полиэфиров, весьма предпочтительно сложных полиэфиров, составляет предпочтительно от 6 до 40 вес. %, особенно предпочтительно от 8 до 35 вес. %, предпочтительно от 10 до 30 вес. % и в одном особом варианте осуществления от 12 до 28 вес. %, в каждом случае на основе общего количества композиции для покрытия в соответствии с изобретением.

Полимерные микрочастицы (М) могут преимущественно дополнительно использоваться в композиции для покрытия в соответствии с изобретением. Подходящие полимерные микрочастицы описаны, например, в патенте ЕР-А-480959, стр. 3, строка 36 на стр. 4, строка 35, в WO 96/24619, в WO 99/42529 и в ЕР В 1 173 491, ЕР- В-1 185 568, WO 03/089487, WO 03/089477, WO 01/72909 и WO 99/42531. Микрочастицы полимера могут использоваться, в частности, для контроля потока, профиля испарения и начального поведения растворения лакового покрытия.

Подходящие полимерные микрочастицы обычно имеют среднечисленную молекулярную массу от 2000 до 100000 г/моль. Определение молекулярной массы проводят с помощью гель-фильтрационного анализа при использованием ТГФ (+0,1% уксусной кислоты) в качестве элюента (1 мл/мин.) на колонке, содержащей комбинацию стирола-дивинилбензола. Калибровка выполняется при использовании стандартов полистирола.

Микрочастицы приемлемого полимера обычно имеют средний размер частиц от 0,01 до 10 мкм, в частности, от 0,01 до 5 мкм и, предпочтительно, от 0,02 до 2 мкм, в соответствии с ISO 13320-1.

Полимерные микрочастицы, используемые с особым предпочтением, имеют реакционноспособные функциональные группы, которые способны реагировать с функциональными группами поперечно сшивающих агентов таких, как сополимер (А). В данной заявке, в частности, полимерные микрочастицы имеют гидроксильные группы. В этом случае полимерные микрочастицы предпочтительно имеют гидроксильное число от 5 до 150 мг КОН/г в соответствии с DIN 53240. Содержащие гидроксил полимерные микрочастицы описаны, например, в WO 01/72909.

Микрочастицы сшитого полимера получают, например, путем полимеризации смеси:

(а) этиленового ненасыщенного мономера, который содержит одну этиленовую ненасыщенную группу на молекулу, или смесь таких мономеров, и

(б) этиленового ненасыщенного мономера, который содержит, по крайней мере, две этиленовые ненасыщенные группы на молекулу, или смесь таких мономеров в водной фазе, необязательно, в присутствии эмульгаторов или, необязательно, в присутствии смолы-носителя, предпочтительно полиэфира, с последующим переносом полученной таким образом водной полимерной дисперсии микрочастиц в органический растворитель или смесь органических растворителей.

Предпочтение отдается полимерным микрочастицам, полученным при использовании компонентов, содержащих ионные и/или полярные группы, предпочтительно гидроксильные группы и/или карбоксильные группы. Компоненты (а) и (б) обычно должны содержать от 1 до 20 вес. %, предпочтительно от 3 до 15 вес. % ионных и/или полярных групп.

Для получения в достаточной мере поперечно сшитых полимерных микрочастиц обычно достаточно использовать 0,25-1,2 моля, предпочтительно 0,3-1 моль компонента (б) на моль компонента (а).

Однако полимерные микрочастицы (М), используемые в композиции для покрытия, также могут быть получены непосредственно в органической фазе.

Полимерные микрочастицы, которые используются с предпочтением, могут быть получены, например, путем обработки смеси:

(в) этиленового ненасыщенного мономера (M1), который включает, по крайней мере, одну реактивную группу (G1) на молекулу, или смеси таких мономеров (M1) и

(г) необязательно, этиленового ненасыщенного мономера (М2), который включает, по крайней мере, одну реакционноспособную группу (G2), отличную от (G1), на молекулу, или смеси таких мономеров (М2), и

(д) необязательно, дополнительно этиленового ненасыщенного мономера (М3) или смеси таких мономеров (М3),

для полимеризации в органическом растворителе, необязательно, в присутствии смолы-носителя, предпочтительно полиэфира.

Примеры приемлемых мономеров (M1) представляют собой мономеры, которые в качестве реактивных групп содержат гидроксильные группы, карбаматные группы, аминогруппы, алкоксиметиламиногруппы, аллофанатные группы или иминогруппы, в частности, гидроксильные группы.