Изобретение относится к способу регулирования давления или температуры в резервуаре, согласно ограничительной части пункта 1 формулы изобретения, а также к системе охлаждения, в частности, для осуществления способа по изобретению, согласно пункту 11.

Сжиженный природный газ (LNG, от Liguid Natural Gas) представляет собой низкотемпературную жидкость, состоящую в основном из метана, но содержащую также высшие углеводороды, как, например, этан, пропан и бутан. Кроме того, LNG может также содержать в малых количествах азот, причем его доля варьируется в зависимости от качества и чистоты LNG. Термином "испарившийся газ" обозначается газовая фаза, образующаяся при хранении, транспортировке и манипуляциях с низкотемпературными сжиженными газами, в частности, из-за притока тепла или снижения давления.

Из-за скопления испарившегося газа в таком резервуаре может произойти повышение давления, что необходимо компенсировать. Согласно уровню техники, испарившийся газ из LNG часто подают в газовую сеть для генерации тепловой или электрической энергии или подвергают внешней обратной конденсации и возвращают в резервуар сжиженного природного газа. Так как испарившийся газ из LNG не допускается, по крайней мере, в Германии, при нормальной эксплуатации ни выпускать в атмосферу, ни сжигать в факелах, можно применять, например, внешние переохладители LNG в форме прямоточных теплообменников, которые снижают давление в резервуаре. Эта технология представляется сравнительно трудоемкой и дорогостоящей.

Более простым и менее дорогим решением, чем, например, внешний переохладитель, было бы устройство охлаждения на основе жидкого азота (Liquid Nitrogen, LIN), в частности, содержащее охлаждающий змеевик в резервуаре со сжиженным природным газом. Однако при этом должно гарантироваться, что метан не будет замерзать на холодной поверхности охлаждающего устройства, что содержание азота в газовой фазе резервуара для хранения не повысится неконтролируемым образом, и что одновременно давление будет удерживаться ниже максимально допустимого значения давления в резервуаре. Кроме того, по соображениям безопасности азот, использующийся для охлаждения, после прохождения через резервуар со сжиженным природным газом должен полностью переходить в пар, чтобы предотвратить выход низкотемпературных жидкостей в окружающую среду.

Исходя из этого, задачей настоящего изобретения является разработать способ, а также систему охлаждения, которые улучшены в отношении вышеуказанных проблем.

Эта задача решена способом с отличительными признаками, указанными в пункте 1 формулы изобретения.

Предпочтительные варианты осуществления способа по изобретению указаны, наряду с прочим, в зависимых пунктах.

Согласно пункту 1, предусмотрено, что температуру смеси веществ (далее просто смеси) устанавливают так, чтобы давление в первом резервуаре было ниже заданного значения и чтобы смесь при установленных температуре и давлении в первом резервуаре находилась в жидкой или газообразной фазе и, в частности, не образовывала твердой фазы.

Таким образом, давление и температуру в первом резервуаре выбирают так, чтобы, например, в случае природного газа все компоненты природного газа, то есть, в частности, метан, были газообразными или жидкими. Это имеет место, когда давление и температура описывают на фазовой диаграмме состояние природного газа, которое лежит выше так называемой кривой ликвидуса. Выше кривой ликвидуса все компоненты находятся в жидкой фазе, а ниже так называемой кривой солидуса все компоненты природного газа находятся в твердой фазе. В частности, в случае LNG на кривой ликвидуса метан начинает замерзать и переходить в твердое состояние. Заданное значение, которое не должно превышать давление в первом резервуаре, определяется, в частности, типом резервуара. Однако во всех случаях это значение лежит ниже максимально допустимого значения, на которое рассчитан первый резервуар, и выше значения давления, при котором может произойти всасывание окружающего воздуха, т.е. первый резервуар предпочтительно удерживается при давлении выше атмосферного. Величина избыточного давления в таком резервуаре варьируется, в частности, между 50 мбар и 16 бар, так что величина заданного давления в первом резервуаре лежит соответственно в пределах этого диапазона.

В одном варианте изобретения предусмотрено, что смесь содержит сжиженный природный газ, причем первым компонентом является углеводород, в частности, метан, и причем вторым компонентом является, в частности, азот. Как уже упоминалось, можно, чтобы смесь содержала также и другие компоненты, как, например, этан, бутан и/или пропан, а также более тяжелые алканы.

В одном варианте изобретения предусмотрено, что устанавливаемая температура смеси веществ определяется путем измерения мольной доли в смеси первого компонента, в частности, метана.

В одном предпочтительном варианте осуществления изобретения мольная доля метана, в частности, первого компонента, в смеси рассчитывается по измерению давления и температуры в первом резервуаре, причем для определения мольной доли за основу взята, в частности, соответствующая точка кипения смеси азот/метан при установившихся в первом резервуаре давлении и температуре. Другими словами, доля метана определяется, в частности, на основе известного хода кривой кипения при различных давлениях смеси, причем здесь в качестве смеси веществ предпочтительно рассматривается чистая смесь метан/азот. Таким образом, из измерения давления и температуры в первом резервуаре можно по графику зависимости температуры от мольной доли для соответствующего давления рассчитать мольную долю метана, так как измеренная температура соответствует, в частности, температуре кипения смеси в первом резервуаре. Оказалось, что определенная таким способом мольная доля метана в пределах незначительной погрешности соответствует содержанию метана в фактически имеющейся смеси, которая наряду с метаном и азотом может содержать также и другие вещества (смотри выше).

При этом измерение давления и температуры предпочтительно проводят в жидкой фазы смеси в первом резервуаре. Этот тип определения мольной доли метана годится также, в частности, для смесей, которые включают и другие, в частности, содержащиеся в LNG компоненты, такие, например, как этан, так как ход кривой кипения при типичных концентрациях этана в LNG зависит главным образом лишь от содержания азота и метана.

В одном предпочтительном варианте изобретения температуру в первом резервуаре регулирует посредством непрямого теплообмена с хладагентом, причем хладагент содержит, в частности, азот. Хладагент доставляется, например, из внешнего накопительного резервуара, который содержит жидкий азот.

В одном варианте осуществления изобретения хладагент проводится через первый резервуар, при этом он течет, в частности, через расположенный в первом резервуаре трубопровод для хладагента (например, в форме охлаждающего змеевика или иного теплообменника), и причем поток хладагента перед входом в первый резервуар имеет первую температуру и первое давление, а после выхода из первого резервуара имеет вторую температуру и второе давление. Предпочтительно, вторая температура и второе давление настолько высоки, чтобы хладагент находился в газообразном состоянии. Кроме того, первая температура и первое давление предпочтительно таковы, чтобы хладагент по меньшей мере частично находился в жидкой фазе.

Хладагент, в частности, азот, поглощает тепло от смеси, в частности, LNG, что ведет к снижению давления в первом резервуаре. Регулированием первой температуры и первого давления хладагента устанавливают, в частности, точку кипения хладагента.

В одном варианте изобретения предусмотрено, кроме того, что первое давление и, в частности, первую температуру потока хладагента в первом резервуаре устанавливают так, чтобы температура кипения хладагента при давлении, имеющемся в трубопроводе для хладагента, была ниже точки росы газовой фазы смеси в резервуаре и, в частности, ниже температуры кипения жидкой фазы в резервуаре, и причем температура кипения хладагента лежит выше температуры ликвидуса смеси в резервуаре.

Известно, что температура кипения жидкости зависит, в частности, от давления. Устанавливая надлежащим образом давление, тем самым устанавливают температуру кипения и, таким образом, температуру испарения хладагента (в связи с фазовыми диаграммами при этом говорят о кривой кипения). Таким образом, вполне возможно, например, что из-за разных давлений в первом резервуаре и в трубопроводе для хладагента или в теплообменнике, хладагент, в частности, азот, будет иметь другую температуру кипения, чем, например, смесь в первом резервуаре. Давление и/или расход хладагента устанавливают, в частности, таким образом, чтобы хладагент после протекания через первый резервуар (и связанного с этим поглощения тепла) находился в газообразном состоянии. Кроме того, этим гарантируется, что температура хладагента будет не настолько высокой, чтобы в первом резервуаре не происходило никакой конденсации газообразной фазы смеси. Далее, температуру хладагента устанавливают не настолько низкой, чтобы компонент, в частности, метан, при имеющихся в первом резервуаре степени сжатия и составе смеси переходил в твердую фазу, то есть замерзал бы на трубопроводе для хладагента, что привело бы к уменьшению теплопередачи на хладагент, поскольку, в частности, заледеневший метан является сравнительно хорошим теплоизолятором.

В одном варианте изобретения предусмотрен первый вентиль, который, в частности, находится по потоку выше первого резервуара и который регулирует поток хладагента, причем поток хладагента увеличивается, когда давление в первом резервуаре превысит заданное значение, и причем поток хладагента уменьшается, если хладагент после протекания через первый резервуар не полностью находится в газообразном состоянии или если давление в первом резервуаре становится ниже заданного значения. Благодаря этому предотвращаются, в частности, выбросы низкотемпературных жидкостей в конце охлаждения, например, в атмосферу.

В одном предпочтительном варианте изобретения предусмотрен второй вентиль, находящийся, в частности, по потоку за первым резервуаром, причем этом вентиль, в частности, регулирует давление и температуру потока хладагента.

Кроме того, стоящая перед изобретением проблема решена системой охлаждения по п. 11.

При этом такая система охлаждения для регулирования в первом резервуаре давления смеси веществ, в частности, сжиженного газа, в частности, сжиженного природного газа, обладает следующими отличительными признаками:

- накопительная емкость с хладагентом, от которой трубопровод для хладагента проходит через первый резервуар,

- первый вентиль для регулирования потока хладагента в трубопроводе для хладагента, находящийся по потоку до первого резервуара,

- второй вентиль для регулирования давления и температуры потока хладагента, находящийся по потоку за первым резервуаром в трубопроводе для хладагента, а также

- устройство измерения давления и устройство измерения температуры, предназначенные для измерения давления и температуры смеси в первом резервуаре.

При этом устройство измерения температуры выполнено так, чтобы измерение температуры происходило предпочтительно в точке первого резервуара, которая находится ниже уровня заполнения в первом резервуаре.

В одном предпочтительном варианте осуществления изобретения трубопровод для хладагента в условиях заполнения резервуара смесью веществ по меньшей мере частично проходит выше уровня смеси в первом резервуаре.

В одном предпочтительном варианте осуществления изобретения второй резервуар, предназначенный для вмещения смеси, соединен с первым резервуаром по меньшей мере с возможностью теплопередачи, причем, в частности, газообразная и/или жидкая фаза смеси может течь туда и обратно между первым и вторым резервуаром.

При этом регулирование давления и температуры возможно также и для второго резервуара, хотя через второй резервуар не проходит трубопровод для хладагента, так как между первым и вторым резервуарами обеспечивается по меньшей мере теплообмен.

Другие отличительные признаки и преимущества изобретения поясняются путем нижеследующего описания примеров осуществления изобретения, представленных на фигурах. Показано:

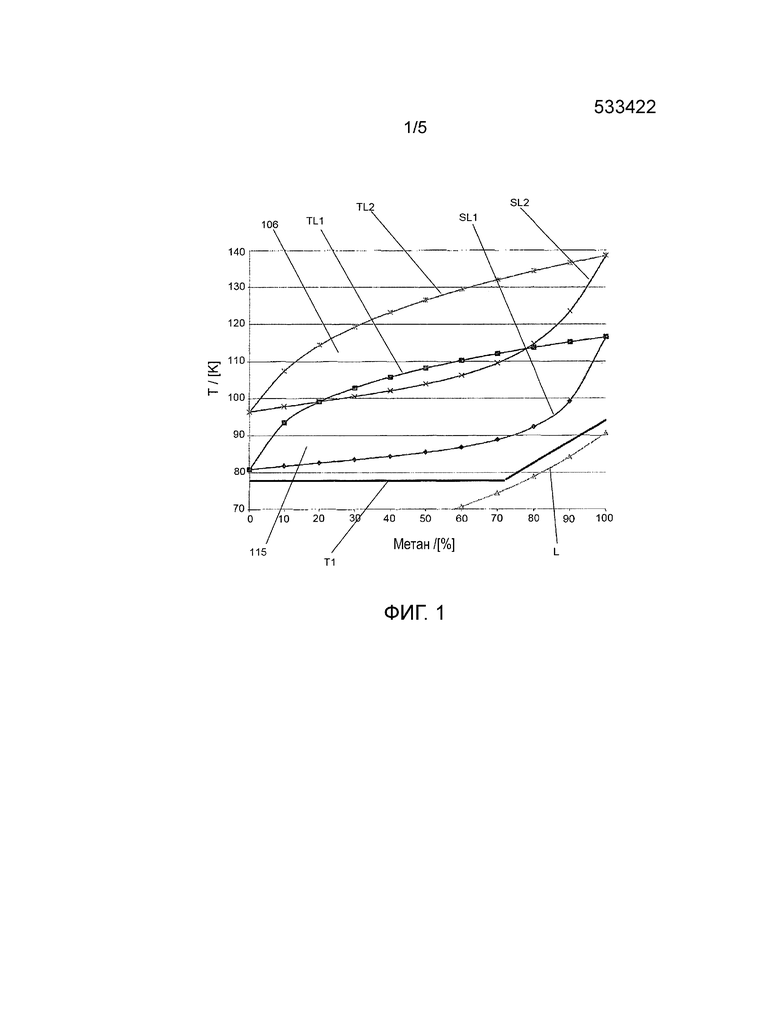

фиг. 1 фазовая диаграмма смеси метан/азот для двух разных давлений,

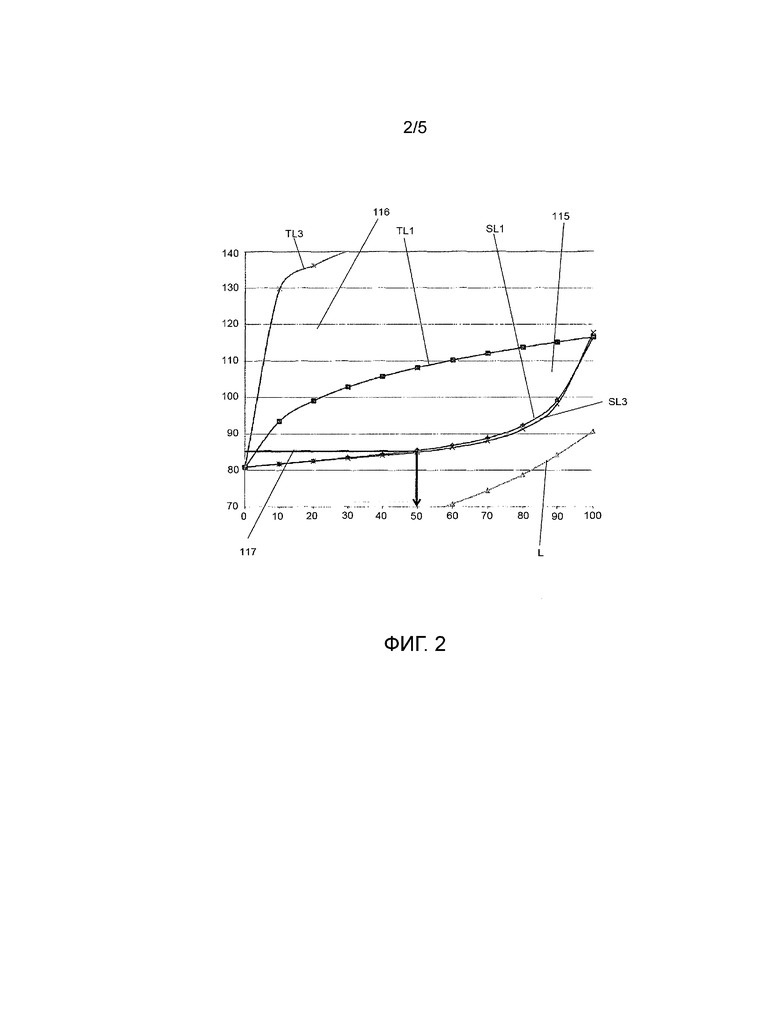

фиг. 2 фазовая диаграмма смеси метан/азот и смеси метан/азот/этан с мольной долей этана 7%,

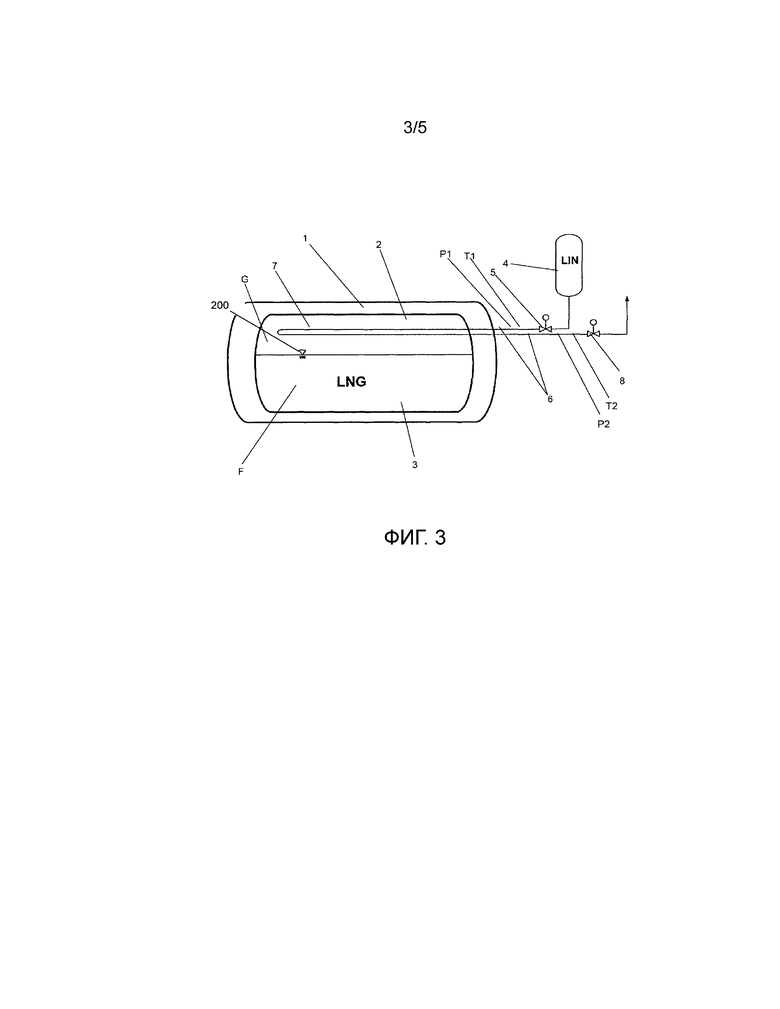

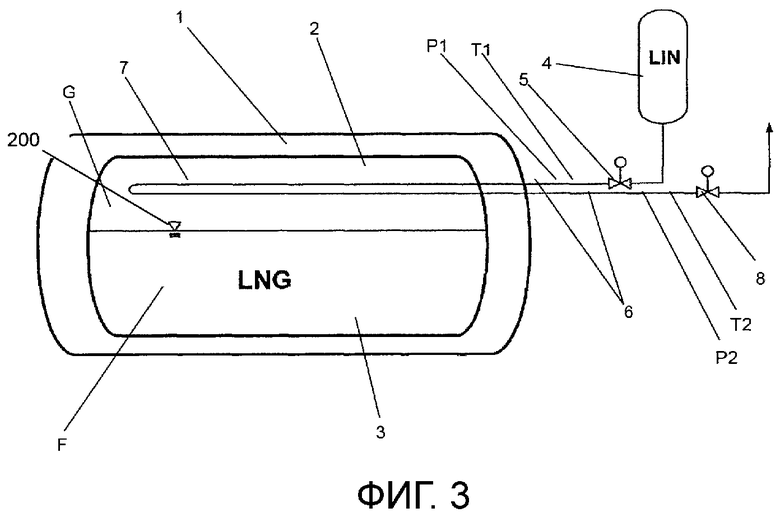

фиг. 3 схематическое изображение системы охлаждения согласно изобретению,

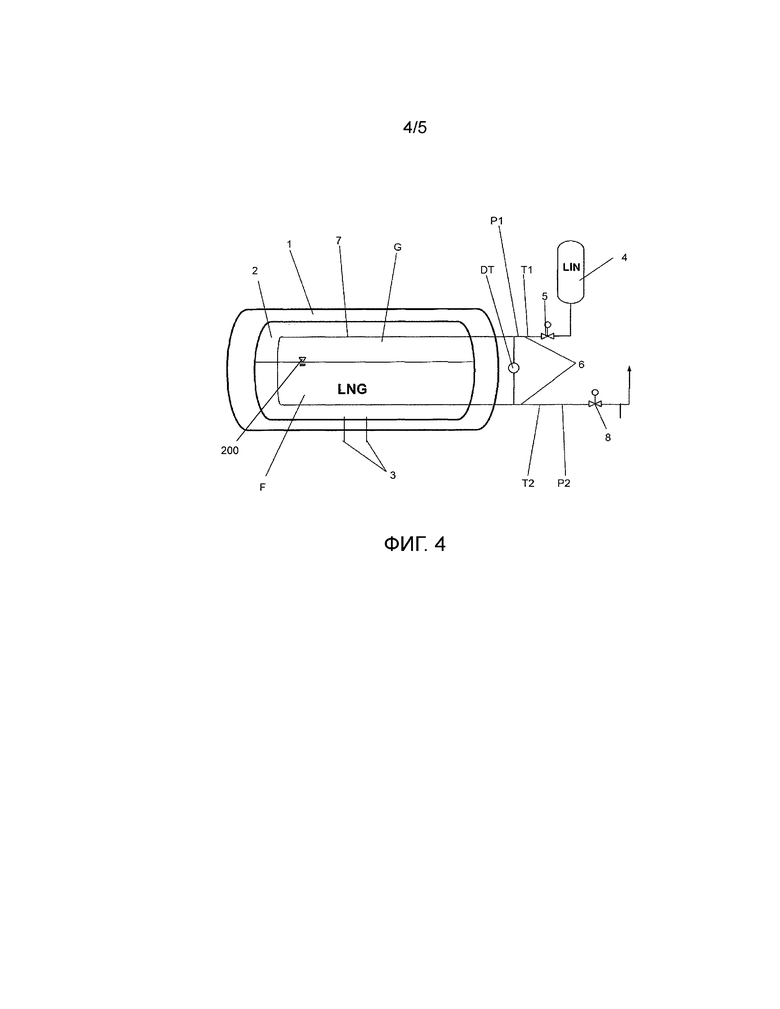

фиг. 4 схематическое изображение другой системы охлаждения согласно изобретению, и

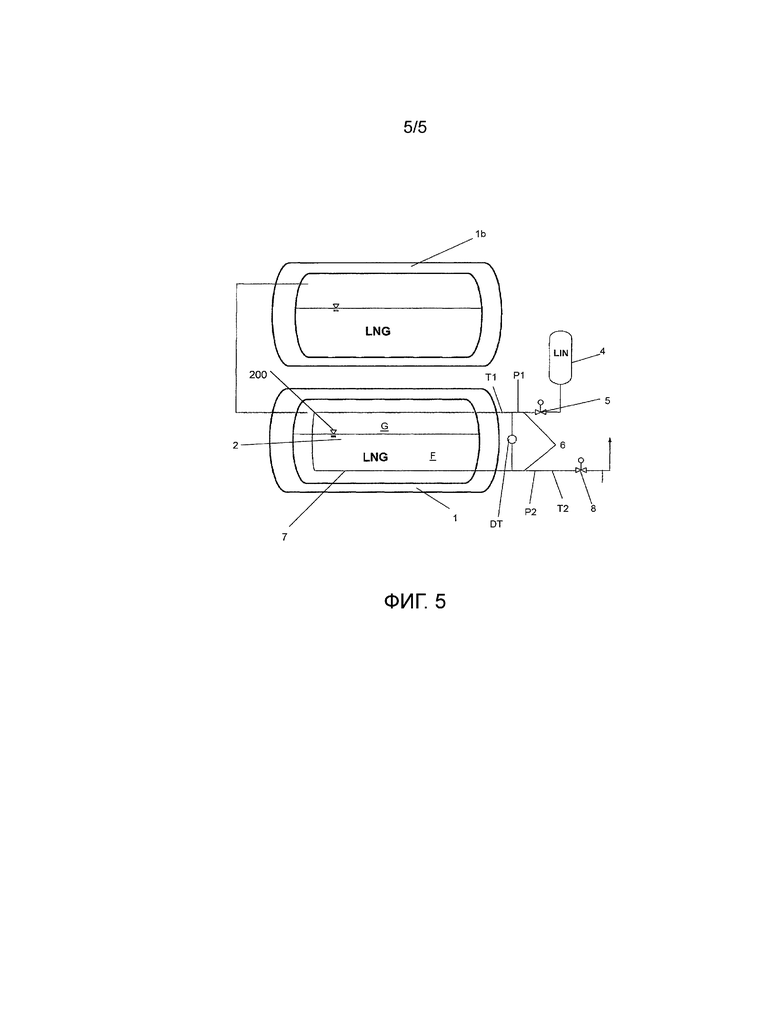

фиг. 5 схематическое изображение системы охлаждения согласно изобретению с двумя резервуарами.

Фигура 1 показывает фазовую диаграмму 106, 115 для случая, когда смесь веществ является смесью метан/азот при абсолютном давлении 1,5 бар (115) и 6 бар (106). Показаны соответственно кривая кипения SL1 (1,5 бар), SL2 (6 бар) и линии точки росы, или конденсации TL1 (1,5 бар), TL2 (6 бар). Кроме того, показана кривая ликвидуса L. Из фазовой диаграммы следует, что температура ликвидуса сильно зависит от содержания метана (ось x) в смеси и при уменьшении содержания метана также снижается.

Кроме того, в выбранном примере между кривой ликвидуса L и кривой кипения SL1 всегда имеется разность температур по меньшей мере 15 K.

Далее, температуру хладагента аккуратно подбирают так, чтобы его первая температура T1, в зависимости от мольной доли метана в смеси метан/азот, лежала ниже кривой кипения SL1, SL2, но выше кривой ликвидуса L. Это сравнительно просто осуществить при указанной выше разнице температур между кривой ликвидуса L и кривой кипения SL1 (например, можно установить первую температуру на 10K ниже кривой кипения SL1). Это гарантирует, что метан не замерзнет, и что одновременно первая температура T1 хладагента будет достаточно низкой, чтобы осуществить охлаждение смеси, чтобы часть газообразной фазы G перевести в жидкую фазу F пока давление в первом резервуаре 1 не достигнет нормативного значения.

В таком случае можно, например, прекратить охлаждение и возобновить его, когда давление в первом резервуаре 1 достигнет заданного значения, после чего снова осуществляют охлаждение до достижения нормативного значения.

Таким образом, из фигуры 1 видно, какую первую температуру должен иметь хладагент в зависимости от кривой ликвидуса L и соответствующей кривой кипения SL1/SL2, чтобы регулирование температуры и давления в первом резервуаре 1 осуществлялось согласно изобретению.

На фигуре 2 изображены две фазовые диаграммы 115, 116, причем первая фазовая диаграмма 115 соответствует чистой смеси метан/азот (смотри также фигуру 1). Следующая фазовая диаграмма 116 (также установленная для давления 1,5 бар) показывает ход кривой кипения SL3 и кривой конденсации TL3, когда к смеси метан/азот дополнительно добавлено 7% этана. Видно, что кривые кипения SL1 и SL3 отличаются друг от друга несущественно. Отсюда следует, что, измеряя температуру и давление в первом резервуаре 1, можно определить приблизительное содержание метана в обеих смесях в жидкой фазе. Так, например, смесь, находящаяся в первом резервуаре 1 при давлении 1,5 бар и имеющая температуру например, 85K (117), имеет содержание метана (или мольную долю) 50% почти независимо от содержания этана в смеси. Затем, после такого определения содержания метана можно установить первую температуру T1 хладагента, при которой можно охладить смесь. Следует отметить, что кривая кипения смеси метан/азот для типичных концентраций других встречающихся в LNG компонентов, таких как этан, бутан, пропан и т.д., изменяется лишь незначительно. Однако, если концентрации других компонентов значительно отклоняются от обычного состава LNG, это может приводить к совсем другому ходу кривой кипения.

Из фигуры 2 видно, что в результате охлаждения можно сконденсировать даже газовую фазу чистого азота (содержание метана 0%). Когда в первом резервуаре 1 хранится только азот, то, например, жидкий азот с температурой 77K, использующийся как хладагент, при целевой температуре 87K может создавать в первом резервуаре 1 фазу газообразного азота с температурой 87K и соответствующем давлении 2,7 бар.

Фигура 3 показывает систему охлаждения согласно изобретению, содержащую первый резервуар 1, предназначенный для вмещения смеси веществ, в частности, LNG. Первый резервуар 1 предпочтительно имеет термоизоляцию, которая изолирует по теплу смесь от окружающей теплоты. Во внутреннем пространстве 2 первого резервуара 1 может храниться смесь. Там находится также устройство 3 измерения температуры и давления, с помощью которого можно определить температуру и давление, предпочтительно в жидкой фазе F смеси. Внешний резервуар 4 с жидким азотом соединен посредством первого вентиля 5 с первым резервуаром 1 через трубопровод 6 для хладагента. Первый вентиль 5 служит, в частности, для регулирования потока хладагента в трубопроводе для 6 хладагента. Жидкий азот проводится через первый резервуар 1 в трубопроводе 6 для хладагента, который, в частности, по меньшей мере местами может иметь форму охлаждающего змеевика 7, при первом давлении P1 и первой температуре T1, причем, в частности, первая температура T1 при прохождении через охлаждающий змеевик 7 повышается до второй температуры T2. Затем хладагент снова отбирается из первого резервуара 1 со второй температурой T2, причем в трубопроводе 6 для хладагента находится второй вентиль 8, с помощью которого, в частности, можно установить первое давление P1 и первую температуру T1. В этом примере осуществления трубопровод для 6 хладагента или охлаждающий змеевик 7 полностью проходят в первом резервуаре 1 через газообразную фазу G смеси.

Напротив, на фигуре 4 находящийся в первом резервуаре участок трубопровода 6 для хладагента или охлаждающий змеевик 7 проходит как через газообразную фазу G, так и через жидкую фазу F смеси. Такая конфигурация охлаждающего змеевика 7 лучше обеспечивает, что хладагент в результате прохождения через жидкую фазу F смеси полностью перейдет в газообразное состояние и, таким образом, уже у второго вентиля 8 будет полностью находиться в газообразной фазе, что предотвращает выброс низкотемпературных жидкостей.

Кроме того, в примере осуществления с фигуры 4 можно предусмотреть дифференциальный датчик температуры DT, который измеряет разницу между первой температуры T1 (температура на входе) и второй температурой (температура на выходе). По этой разнице можно судить о состоянии хладагента у второго вентиля 8. Альтернативно можно измерить второе давление P2 и вторую температуру T2 перед вторым вентилем 8, в результате чего также можно установить состояние хладагента.

В третьем варианте гарантируется, что при первой температуре T1 и первом давлении P1 хладагент уже кипит. При этом первый вентиль 5 регулирует поток хладагента таким образом, чтобы он, с одной стороны, обеспечивал достаточное охлаждение смеси и чтобы, с другой стороны, хладагент у второго вентиля 8 был газообразным. Управление первым и вторым вентилем 5, 8 может осуществляться, например, через ПИД-регулятор, причем в качестве ограничителя должно служить условие нахождение хладагента полностью в газообразном состоянии.

На фигуре 5 показан следующий пример осуществления, в котором к первому резервуару 1 подсоединен второй резервуар 1b, причем регулирование давления и температуры имеет место только в первом резервуаре 1, но благодаря теплопереносу сказывается также во втором резервуаре 1b.

ПЕРЕЧЕНЬ ПОЗИЦИЙ

1 первый резервуар

1b второй резервуар

2 внутреннее пространство первого резервуара

3 устройство измерения температуры и давления

4 накопительный резервуар для хладагента

5 первый вентиль

6 трубопровод для хладагента

7 охлаждающий змеевик

8 второй вентиль

106 смесь метан/азот при давлении 6 бар

115 смесь метан/азот при давлении 1,5 бар

116 смесь метан/азот/этан при давлении 1,5 бар

117 измеренная температура

200 уровень хладагента

DT дифференциальный датчик температуры

L кривая ликвидуса

P1 первое давление

P2 второе давление

SL1 кривая кипения смеси метан/азот при давлении 1,5 бар

SL2 кривая кипения смеси метан/азот при давлении 6 бар

SL3 кривая кипения смеси метан/азот/этан при давлении 1,5 бар

T1 первая температура

T2 вторая температура

TL1 кривая конденсации/кривая точки росы смеси метан/азот при давлении 1,5 бар

TL2 кривая конденсации/кривая точки росы смеси метан/азот при давлении 6 бар

TL3 кривая конденсации/кривая точки росы смеси метан/азот/этан при давлении 1,5 бар.

Изобретение относится к хранению сжиженных газов. При осуществлении способа регулирования давления в первом резервуаре (1), содержащем смесь веществ, находящихся в жидкой и газообразной фазах, температуру смеси веществ устанавливают так, чтобы давление в первом резервуаре (1) было ниже заданного значения и чтобы смесь веществ при установленной температуре и преобладающем давлении в первом резервуаре (1) находилась только в жидкой и газообразной фазах (F, G). Смесь веществ содержит сжиженный природный газ. Первый компонент является углеводородом, в частности метаном, а второй компонент является, в частности, азотом. Для определения мольной доли первого компонента измеряют давление и температуру смеси веществ и мольную долю определяют с помощью кривой кипения, соответствующей давлению. За основу взята кривая кипения смеси азот/метан. Техническим результатом является предотвращение выхода низкотемпературных жидкостей в окружающую среду. 2 н. и 9 з.п. ф-лы, 5 ил.

1. Способ регулирования давления в первом резервуаре (1), содержащем смесь веществ, находящихся в жидкой и газообразной фазах, которая содержит первый компонент и второй компонент, причем температуру смеси веществ устанавливают так, чтобы давление в первом резервуаре (1) было ниже заданного значения и чтобы смесь веществ при установленной температуре и преобладающем давлении в первом резервуаре (1) находилась только в жидкой и газообразной фазах (F, G), отличающийся тем, что смесь веществ содержит сжиженный природный газ, причем первый компонент является углеводородом, в частности метаном, а второй компонент является, в частности, азотом, причем для определения мольной доли первого компонента, в частности метана, измеряют давление и температуру смеси веществ и причем, в частности, мольную долю определяют с помощью кривой кипения, соответствующей давлению, причем за основу взята, в частности, кривая кипения смеси азот/метан.

2. Способ по п. 1, отличающийся тем, что температура смеси веществ находится в интервале между температурой на кривой ликвидуса (L) смеси веществ, соответствующей определенной мольной доле первого компонента, и температурой на кривой точки росы или кривой кипения смеси веществ, соответствующей определенной мольной доле.

3. Способ по п. 1, отличающийся тем, что температуру в первом резервуаре (1) устанавливают путем непрямого теплообмена между смесью веществ и хладагентом, причем хладагент, в частности, содержит азот или состоит из азота.

4. Способ по п. 1, отличающийся тем, что хладагент проводится через первый резервуар (1) в форме потока хладагента, причем поток хладагента перед входом в первый резервуар (1) имеет первую температуру (T1) и первое давление (P1), а после выхода из первого резервуара (1) имеет вторую температуру (T2) и второе давление (P2) и причем вторая температура (T2) и второе давление (P2) настолько высоки, что поток хладагента находится в газообразном состоянии, а первая температура (T1) и первое давление (P1), в частности, настолько высоки, что поток хладагента по меньшей мере частично находится в жидком состоянии.

5. Способ по п. 4, отличающийся тем, что первое давление (P1) потока хладагента в первом резервуаре (1) устанавливают так, чтобы температура кипения хладагента была ниже температуры кипения смеси веществ, в частности ниже точки кипения природного газа и в частности ниже точки кипения азота, и причем температура кипения хладагента больше или равна температуре ликвидуса смеси веществ.

6. Способ по п. 4 или 5, отличающийся тем, что первая температура (T1) потока хладагента лежит в интервале между температурой на кривой ликвидуса (L) смеси веществ, соответствующей определенной мольной доле первого компонента, и температурой на кривой кипения, соответствующей определенной мольной доле.

7. Способ по п. 1, отличающийся тем, что поток хладагента регулируют с помощью первого вентиля (5), который находится, в частности, по потоку до первого резервуара (1), причем поток хладагента повышают, если давление в первом резервуаре (1) превысит заданное значение, и поток хладагента снижают, если хладагент после протекания через первый резервуар (1) не полностью находится в газообразной фазе.

8. Способ по п. 1, отличающийся тем, что давление и температуру потока хладагента регулируют с помощью второго вентиля (8), который находится, в частности, по потоку за первым резервуаром (1), причем давление кипящего потока хладагента устанавливают так, чтобы его температура кипения лежала выше кривой ликвидуса (L) и ниже кривой кипения смеси при определенном составе смеси веществ или при определенной мольной доле первого компонента в смеси веществ.

9. Система охлаждения для регулирования давления в первом резервуаре (1) для смеси веществ, в частности для сжиженного газа, в частности для сжиженного природного газа, в частности с применением способа по одному из пп. 1-8, содержащая:

- накопительную емкость (4) с хладагентом, от которой идет трубопровод для хладагента через первый резервуар (1),

- первый вентиль (5) для регулирования потока хладагента, текущего в трубопроводе для хладагента, причем первый вентиль (5) находится по потоку до первого резервуара (1),

- второй вентиль (8) для регулирования давления и температуры потока хладагента, текущего в трубопроводе для хладагента, причем второй вентиль (8) находится по потоку за первым резервуаром (1),

- средство измерения давления и средство измерения температуры (3) для измерения давления и температуры смеси веществ в первом резервуаре (1).

10. Система охлаждения по п. 9, отличающаяся тем, что трубопровод для хладагента (6) выполнен так, чтобы в условиях заполнения резервуара смесью веществ, по меньшей мере, частично проходить выше уровня (200) смеси веществ в первом резервуаре (1).

11. Система охлаждения по п. 9 или 10, отличающаяся тем, что второй резервуар (1b), который также предназначен для вмещения смеси веществ, соединен с первым резервуаром (1) по меньшей мере с возможностью теплопередачи, причем, в частности, оба резервуара (1, 1b) соединены так, чтобы газообразная и/или жидкая фаза (F, G) смеси веществ могла течь туда и обратно между обоими резервуарами (1, 1b).

| US 2013061608 A1, 14.03.2013 | |||

| DE 202010012886 U1, 05.01.2011 | |||

| СПОСОБ ПРИГОТОВЛЕНИЯ СОСТАВА ДЛЯ РЕГЕНЕРАЦИИ КОЖИ | 2017 |

|

RU2639094C1 |

| ЗАЖИМНОЕ УСТРОЙСТВО ДЛЯ ЗАКРЕПЛЕНИЯ РАБОЧЕГО ИНСТРУМЕНТА ТЕХНОЛОГИЧЕСКОЙ МАШИНЫ | 2012 |

|

RU2617587C2 |

| ХРАНИЛИЩЕ ДЛЯ СЖИЖЕННЫХ ГАЗОВ | 1991 |

|

RU2027943C1 |

Авторы

Даты

2019-01-23—Публикация

2014-09-30—Подача