Настоящее изобретение относится к области сжижения природного газа. Сжижение природного газа заключается в конденсации природного газа и его переохлаждении до температуры, которая является достаточно низкой для обеспечения сохранения его в жидком состоянии при атмосферном давлении. Затем его транспортируют в танкерах-метановозах.

В настоящее время международный рынок сжиженного природного газа (LNG) быстро растет, однако вся производственная цепочка LNG требует значительных инвестиций. Таким образом, снижение уровня этих инвестиций на тонну полученного LNG является главной целью. Также важно уменьшить углеродный след за счет уменьшения расхода топлива.

В документе US 6105389 предложен способ сжижения, включающий две охлаждающие смеси, циркулирующие в двух независимых замкнутых контурах. Каждый из контуров работает посредством компрессора, передающего охлаждающей смеси мощность, необходимую для охлаждения природного газа. Каждый компрессор приводится в действие газовой турбиной, которую выбирают из стандартного ассортимента, представленного на рынке. Однако мощность газовых турбин, доступных в настоящее время, ограничена.

В документе US 6763680 описан способ сжижения, в котором сжиженный природный газ под давлением расширяют за по меньшей мере два этапа с получением по меньшей мере двух газообразных фракций. Сжиженный природный газ под давлением охлаждают, в то же время обеспечивая повторное испарение в колонне для деазотизации.

На выходе колонны получают первую жидкую фракцию, обедненную азотом, и первую обогащенную азотом газообразную фракцию. Эту жидкую фракцию снова расширяют для образования сжиженного природного газа, обедненного азотом, и второй газообразной фракции. По меньшей мере одну газообразную фракцию повторно сжимают, а затем смешивают с природным газом до конденсации.

Кроме того, способ сжижения природного газа, как описано в существующем уровне техники, является неподходящим, когда указанный природный газ, который должен быть сжижен, имеет чрезмерное содержание азота, т.е. более чем 4 %. Настоящее изобретение предлагает улучшить способ, раскрытый в US 6 763 680.

Одна из целей настоящего изобретения заключается в обеспечении возможности снижения капитальных затрат, необходимых для установок для сжижения. Другая цель настоящего изобретения заключается в достижении при лучших условиях отделения азота, который может содержаться в газе.

Таким образом, авторы настоящего изобретения разработали решение для получения, начиная с фиксированного количества природного газа, сжиженного природного газа, обедненного азотом, расход которого увеличивается, при этом затраты, необходимые для внедрения процессов этого типа, минимизируются.

Одним объектом настоящего изобретения является способ сжижения подаваемого потока природного газа, включающий следующие этапы:

этап a): охлаждение подаваемого потока газа с получением потока сжиженного природного газа при температуре T1 и при давлении P1b;

этап b): введение потока, полученного на этапе a), в колонну для деазотизации при давлении P2 и при температуре T2, которая ниже T1, для получения в емкости указанной колонны деазотизированного потока сжиженного природного газа и в верхней части указанной колонны потока пара, обогащенного азотом;

этап c): по меньшей мере частичная конденсация потока пара, обогащенного азотом, полученного на этапе b), в теплообменнике с получением двухфазного потока;

этап d): введение двухфазного потока, полученного на этапе c), в емкость разделения фаз для получения по меньшей мере двух фаз, включающих поток жидкости и поток газа, обогащенного азотом;

характеризующийся тем, что по меньшей мере часть потока жидкости, полученного на этапе b), используют на этапе c) для охлаждения потока пара, полученного на этапе b), в указанном теплообменнике.

Согласно другим вариантам осуществления объектом настоящего изобретения также является:

- Способ, как описан выше, характеризующийся тем, что во время выполнения этапа a) указанный подаваемый поток природного газа и вторую охлаждающую смесь охлаждают посредством непрямого теплообмена с по меньшей мере одной первой охлаждающей смесью с получением охлажденного природного газа и второй охлажденной охлаждающей смеси, а затем охлажденный природный газ конденсируют и охлаждают посредством непрямого теплообмена со второй охлажденной охлаждающей смесью и с по меньшей мере некоторым количеством потока газа, полученного на этапе d), с получением сжиженного природного газа.

- Способ, как описан выше, в предыдущем абзаце, характеризующийся тем, что до этапа b) поток, полученный на этапе a), охлаждают в средстве для повторного испарения указанной колонны для деазотизации до температуры T2.

- Способ, как описан выше, характеризующийся тем, что поток, охлажденный до температуры T2, расширяют в приспособлении для расширения до введения в колонну для деазотизации.

- Способ, как описан выше, характеризующийся тем, что по меньшей мере часть потока жидкости, полученного на этапе d), используют в качестве возвратного потока в верхней части колонны для деазотизации.

- Способ, как описан выше, характеризующийся тем, что он включает следующие этапы:

этап e): часть потока жидкости, полученного на этапе b), который не используют на этапе c), охлаждают посредством непрямого теплообмена со второй газообразной фракцией, полученной на этапе f), с получением охлажденной жидкой фракции и второй нагретой газообразной фракции;

этап f): охлажденную жидкую фракцию, полученную на этапе, расширяют, а затем вводят во вторую емкость разделения фаз с получением сжиженного природного газа и второй газообразной фракции;

этап g): по меньшей мере часть указанной второй нагретой газообразной фракции сжимают до давления P1.

- Способ, как описан выше, характеризующийся тем, что содержание азота в потоке газа, обогащенном азотом, полученном на этапе d), составляет более 30 мол. %.

- Способ, как описан выше, характеризующийся тем, что T1 составляет от -140 °C до -120 °C.

- Способ, как описан выше, характеризующийся тем, что P2 составляет от 3 бар абсолютного давления до 10 бар абсолютного давления, P1 составляет от 4 МПа до 7 МПа.

- Способ, как описан выше, в котором на этапе b) смесь природного газа и вторую охлаждающую смесь охлаждают до температуры от -70°C до -35°C посредством теплообмена с первой охлаждающей смесью.

- Способ, как описан выше, в котором первая охлаждающая смесь содержит в качестве мольной доли следующие компоненты:

o этан: от 30% до 70%

o пропан: от 30% до 70%

o бутан: от 0% до 20%.

- Способ, как описан выше, в котором вторая охлаждающая смесь содержит в качестве мольной доли следующие компоненты:

o азот: от 0% до 20%

o метан: от 30% до 70%

o этан: от 30% до 70%

o пропан: от 0% до 10%.

Способ согласно настоящему изобретению эффективно обеспечивает возможность значительного увеличения производительности при добавлении ограниченного количества дополнительных единиц оборудования.

Способ согласно настоящему изобретению является особенно преимущественным, когда каждый из охлаждающих контуров использует охлаждающую смесь, которая является полностью конденсированной, расширенной и испаренной.

В контексте настоящей заявки на патент термин «подаваемый поток» относится к любой композиции, содержащей углеводороды, включая по меньшей мере метан.

Теплообменник может представлять собой любой теплообменник, любую установку или другое устройство, подходящее для обеспечения возможности прохождения определенного количества потоков и, таким образом, обеспечения возможности прямого или непрямого теплообмена между одной или несколькими линиями охлаждающей текучей среды и одним или несколькими подаваемыми потоками.

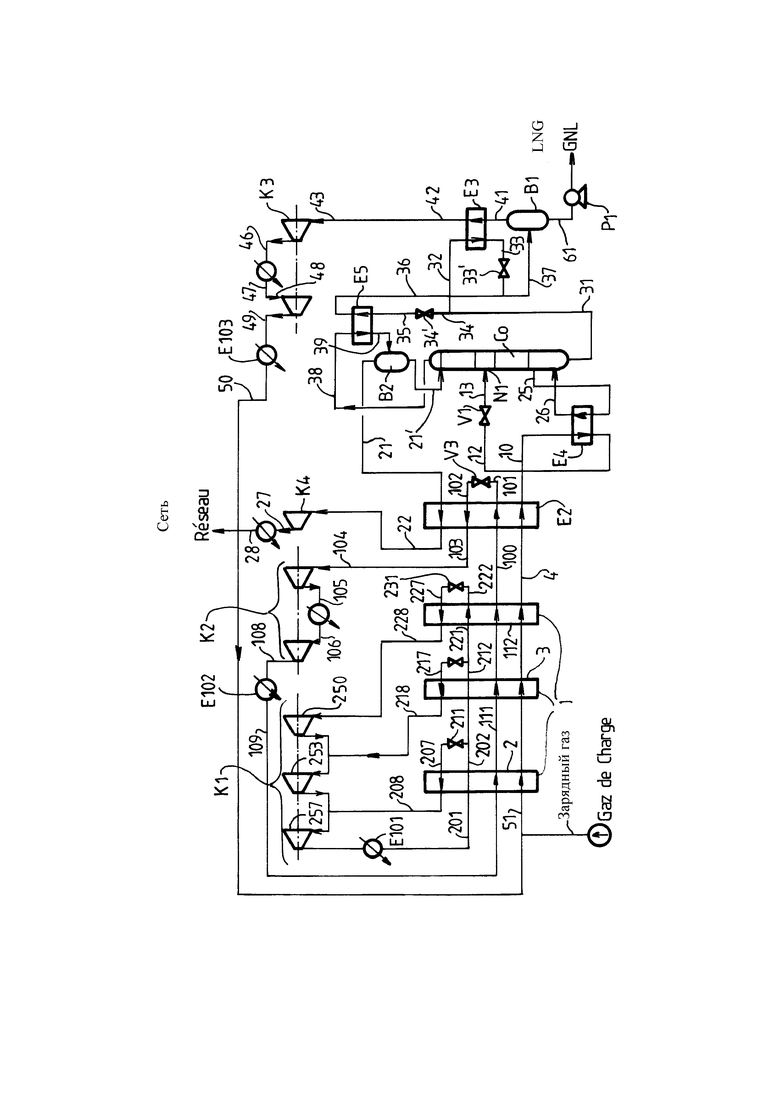

Другие признаки и преимущества настоящего изобретения будут лучше понятны и станут более ясными при чтении описания, приведенного ниже со ссылкой на фигуру, на которой схематически представлен процесс сжижения согласно настоящему изобретению.

На фигуре подаваемый поток 1 природного газа вводят в блок E1 теплообменника при температуре T1.

Как правило, подаваемый поток 1 может содержать метан, этан, пропан, углеводороды, содержащие по меньшей мере четыре атома углерода. Этот поток может содержать следы загрязняющих веществ, например 0—1 ppm H2O, 4 ppm H2S, 50 ppm CO2.

Подаваемый поток природного газа строго содержит более 1 мол. % азота, но технические условия предполагают максимальное содержание 1 мол. % азота в LNG.

Обычно блок E1 может содержать несколько теплообменников (2, 3, 112).

Согласно схематически представленному на фигуре способу сжижения природного газа, поток 1 природного газа поступает через трубу 51, например при давлении от 4 МПа до 7 МПа и при температуре от 0 °C до 60 °C. Природный газ, циркулирующий в трубе 51, объединяют с газом 50 с образованием смеси природного газа, циркулирующей в трубе 51. Газ, циркулирующий в трубе 51, первая охлаждающая смесь 201 и вторая охлаждающая смесь 109 поступают в теплообменник E1 и циркулируют в нем в параллельных и прямоточных направлениях.

Природный газ выходит из теплообменника E1 через трубу 4, например при температуре от -35°C до -70°C. Вторая охлаждающая смесь выходит полностью конденсированной из теплообменника E1 через трубу 100, например при температуре от -35°C до -70°C.

В теплообменнике E1 три фракции (202, 212, 222) первой охлаждающей смеси в жидкой фазе отводят последовательно. Фракции расширяют (207, 217 и 227) через расширительные клапаны 211, 221 и 231 до трех различных уровней давления, а затем испаряют в теплообменнике E1 путем теплообмена с потоком природного газа, циркулирующим в трубе 51, второй охлаждающей смесью и частью первой охлаждающей смеси. Три испаренные фракции (208, 218, 228) отправляют в различные ступени (257, 253, 250) компрессора K1. Испаренные фракции сжимают в компрессоре K1, а затем конденсируют в конденсаторе E101 путем теплообмена с внешней охлаждающей текучей средой, например водой или воздухом. Первую охлаждающую смесь 201, полученную из компрессора E101, отправляют в теплообменник E1. Давление первой охлаждающей смеси на выходе из компрессора K1 может составлять от 2 МПа до 6 МПа. Температура первой охлаждающей смеси на выходе из теплообменника E101 может составлять от 10 °C до 55 °C.

Первая охлаждающая смесь может быть образована смесью углеводородов, как например смесь этана и пропана, но может также содержать метан, бутан и/или пентан. Пропорции компонентов первой охлаждающей смеси в мольных долях (%) могут составлять:

o этан: от 30% до 70%

o пропан: от 30% до 70%

o бутан: от 0% до 20%.

Природный газ, циркулирующий в трубе 4, может быть фракционирован, т.е. часть углеводородов, содержащих по меньшей мере два атома углерода, отделяют от природного газа с помощью устройства, известного из предыдущего уровня техники. Фракционированный природный газ отправляют в теплообменник E2. Собранные C2+ углеводороды отправляют в колонны фракционирования, включая деэтанизатор. Легкая фракция, собранная в верхней части деэтанизатора, может быть смешана с природным газом, циркулирующим в трубе 4. Жидкую фракцию, собранную на дне деэтанизатора, отправляют в депропанизатор.

Газ, циркулирующий в трубе 4, и вторая охлаждающая смесь, циркулирующая в трубе 100, поступают в теплообменник E2 и циркулируют в нем в параллельных и прямоточных направлениях.

Вторую охлаждающую смесь, выходящую из теплообменника E2 через трубу 101, расширяют расширительным элементом T3. Расширительный элемент T3 может представлять собой турбину, клапан или сочетание турбины и клапана. Вторую расширенную охлаждающую смесь, полученную из турбины T3, отправляют через трубу 102 в теплообменник E2 для испарения в ходе охлаждения в противотоке природного газа и второй охлаждающей смеси.

На выходе из теплообменника E2 вторая испаренная охлаждающая смесь 103 сжимается компрессором K2, а затем охлаждается в непрямом теплообменнике C2 путем теплообмена с внешней охлаждающей текучей средой, например водой или воздухом. Вторую охлаждающую смесь 109, полученную из компрессора C2, отправляют в теплообменник. Давление второй охлаждающей смеси на выходе из компрессора K2 может составлять от 2 МПа до 8 МПа. Температура второй охлаждающей смеси на выходе из теплообменника C2 может составлять от 10°C до 55°C.

В способе, описанном со ссылкой на фигуру, вторая охлаждающая смесь не разделена на отдельные фракции, но для оптимизации подхода в теплообменнике E2 вторая охлаждающая смесь может быть также разделена на две или три фракции, причем каждую фракцию расширяют до отличающегося от других уровня давления, а затем отправляют в различные ступени компрессора K2.

Вторая охлаждающая смесь образована, например, смесью углеводородов и азота, как например смесь метана, этана и азота, но может также содержать пропан и/или бутан. Пропорции компонентов второй охлаждающей смеси в мольных долях (%) могут составлять:

o азот: от 0% до 20%

o метан: от 30% до 70%

o этан: от 30% до 70%

o пропан: от 0% до 10%.

Природный газ выходит из теплообменника E2 в сжиженном состоянии через трубу 10 при температуре предпочтительно на по меньшей мере 10°C выше, чем температура образования пузырьков сжиженного природного газа, полученного при атмосферном давлении (температура образования пузырьков обозначает температуру, при которой первые пузырьки пара образуются в сжиженном природном газе при заданном давлении) и при давлении P1b, идентичном давлению P1 на входе природного газа, без учета потерь давления. Например, природный газ выходит из теплообменника E2 при температуре от -105 °C до -145 °C и при давлении от 4 МПа до 7 МПа. При таких температурных условиях и условиях давления природный газ не остается полностью жидким после расширения до атмосферного давления.

Природный газ, циркулирующий в трубе 10, охлаждают в испарителе E4 повторного испарения колонны C0 для деазотизации. Природный газ 12 охлаждают посредством нагрева нижней части (25, 26) колонны C0 за счет непрямого теплообмена, а затем расширяют в расширительном элементе V1. Двухфазную смесь 13, полученную на выходе элемента V1, вводят в колонну C0 на уровне N1. Обогащенную азотом газообразную фракцию 38 извлекают в верхней части колонны C0. Ее отправляют для охлаждения 39 в теплообменнике E5, а затем разделяют в емкости B2 разделения фаз в форме газообразной фракции 21 и жидкой фракции 21'.

Газообразную фракцию 21, извлеченную из емкости B2, вводят в теплообменник E2. В теплообменнике E2 газообразная фракция охлаждает в противотоке поток 4 природного газа, а затем через трубу 22 направляется в компрессор K4. Жидкую фракцию 21, извлеченную из емкости B2, используют в качестве возвратного потока в верхней части колонны C0.

Обедненную азотом жидкую фракцию 31, извлеченную из емкости колонны C0, разделяют на две части 32 и 34. Первую часть 32 охлаждают в теплообменнике E3, а затем расширяют в расширительном элементе 33' при давлении от 0,05 МПа до 0,5 МПа. Вторую часть 34 жидкой фракции 31 расширяют 35 в расширительном элементе 34', а затем подают в теплообменник E5. Испарение этого потока 35 приводит к образованию потока 36 и обеспечивает большую часть охлаждения, необходимого для охлаждения потока 38 газа, полученного из верхней части колонны C0 в теплообменнике E5.

Расширительные элементы, такие как V1, 33' и 34', могут представлять собой расширительную турбину, расширительный клапан или сочетание турбины и клапана. Двухфазную смесь, полученную на выходе расширительного элемента 33', смешивают с потоком 36 с получением двухфазной смеси 37. Поток 37 разделяют в емкости B1 разделения фаз в форме газообразной фракции 41 и жидкой фракции 61. Газообразную фракцию 41 вводят в теплообменник E3. В теплообменнике E3 газообразная фракция 41 охлаждает жидкую фракцию 32, полученную из потока 31 жидкости, извлеченного в емкости колонны C1, а затем ее направляют по трубе 42 в компрессор K3. Смесь 49 газа, выходящую из компрессора K3, отправляют в теплообменник C3 для охлаждения воздухом или водой. Смесь 50 газа, выходящую из теплообменника C3, затем смешивают с потоком 1 природного газа, циркулирующим в трубе 51.

Жидкая фракция 61, извлеченная из резервуара B1, образует полученный сжиженный природный газ (LNG). Газ 28, циркулирующий по трубе 27, может служить в качестве топливного газа, источника энергии для работы установки сжижения газа.

Более конкретно, деазотизированный поток 31 LNG, полученный в нижней части колонны C0, делят на две части:

Первую меньшую часть, поток 34, расширяют в клапане 34' до низкого давления P3 таким образом, что поток 36 и двухфазная смесь на выходе из расширительного элемента 33' имеют близкие давления перед смешиванием. Это давление P3, таким образом, составляет от 0,05 МПа до 0,5 МПа, без учета потерь давления.

Поток 35 получают и подают в теплообменник E5. Испарение этого потока, которое приводит к образованию потока 36, обеспечивает большую часть охлаждения, необходимого для охлаждения верхнего пара в теплообменнике E5.

Вторую большую часть, поток 32, охлаждают в противотоке относительно газа мгновенного испарения, потока 41, для образования потока 33, который расширяют до давления P3 для смешивания с потоком 36, и для образования потока 37, который питает испарительный резервуар B1 LNG.

Для дальнейшей иллюстрации реализации способа, схематически представленного на фигуре и описанного выше, данные для реализации указанного способа согласно настоящему изобретению сравнивали с данными, соответствующими реализации способа согласно изобретению, описанному в уровне техники и изображенному на фиг. 2 в патенте US 6 763 680.

Эти данные собраны в представленной ниже таблице.

Два способа выполняли по одной и той же методике, вследствие чего наглядно демонстрируется преимущество способа согласно настоящему изобретению.

Природный газ поступает по линии 01 при давлении 60 бар и при температуре 15 °C. Состав этого газа в мольных долях является следующим:

o метан: 91%

o этан: 2,5%

o пропан: 1%

o изобутан: 0,3%

o н-бутан: 0,2%

o азот: 5%

Охлаждающая смесь контура (PR) предварительного охлаждения одинакова для двух способов: 50% этана и 50% пропана. Она используется одинаковым образом, только расходы скорректированы согласно потребностям. Охладитель, который обеспечивает переохлаждение природного газа, обозначен (LR).

Новый способ позволяет получить LNG, обедненный азотом, с экономией энергии.

Способ сжижения подаваемого потока природного газа, включающий следующие этапы: этап a): охлаждение подаваемого потока газа с целью получения потока сжиженного природного газа при температуре T1 и давлении P1b; этап b): введение потока, полученного на этапе a), в колонну для деазотизации при давлении P2 и при температуре T2, которая ниже T1, с целью получения в нижней части деазотированного потока сжиженного природного газа и в верхней части потока пара, обогащенного азотом; этап c): конденсация потока пара, обогащенного азотом, полученного на этапе b), в теплообменнике с целью получения двухфазного потока; этап d) введение двухфазного потока, полученного на этапе c), в емкость разделения фаз с целью получения потока жидкости и потока газа, обогащенного азотом. По меньшей мере часть потока жидкости, полученного на этапе b), используют во время этапа c) для охлаждения потока пара, полученного на этапе b), в указанном теплообменнике. Техническим результатом является снижение затрат. 10 з.п. ф-лы, 1 ил.

1. Способ сжижения подаваемого потока (1) природного газа, включающий следующие этапы:

этап a): охлаждение подаваемого потока (1) газа с получением потока (10) сжиженного природного газа при температуре T1 и при давлении P1b;

этап b): введение потока, полученного на этапе a), в колонну (C0) для деазотизации при давлении P2 и при температуре T2, которая ниже T1, с получением в указанной колонне деазотизированного потока (31) сжиженного природного газа и в верхней части указанной колонны потока (38) пара, обогащенного азотом;

этап c): по меньшей мере частичная конденсация потока (38) пара, обогащенного азотом, полученного на этапе b), в теплообменнике (E5) с получением двухфазного потока (39);

этап d): введение двухфазного потока (39), полученного на этапе c), в емкость (B2) разделения фаз с получением по меньшей мере двух фаз, включающих поток (21') жидкости и поток (21) газа, обогащенного азотом;

этап e): часть (32) потока (34) жидкости, полученного на этапе b), который не используют на этапе c), охлаждают посредством непрямого теплообмена со второй газообразной фракцией (41), полученной на этапе f), с получением охлажденной жидкой фракции (33) и второй нагретой газообразной фракции (42);

этап f): охлажденную жидкую фракцию (33), полученную на этапе e), расширяют, а затем ее вводят во вторую емкость (B1) разделения фаз с получением сжиженного природного газа и второй газообразной фракции (41),

этап g): по меньшей мере часть указанной второй нагретой газообразной фракции (42) сжимают до давления P1;

отличающийся тем, что по меньшей мере часть потока (31) жидкости, полученного на этапе b), используют на этапе c) для охлаждения потока пара, полученного на этапе b), в указанном теплообменнике (E5).

2. Способ по предыдущему пункту, отличающийся тем, что во время выполнения этапа a) указанный подаваемый поток природного газа и вторую охлаждающую смесь охлаждают посредством непрямого теплообмена с по меньшей мере одной первой охлаждающей смесью с получением охлажденного природного газа и второй охлажденной охлаждающей смеси, а затем охлажденный природный газ конденсируют и охлаждают посредством непрямого теплообмена со второй охлажденной охлаждающей смесью и с по меньшей мере некоторым количеством потока газа, полученного на этапе d), с получением сжиженного природного газа.

3. Способ по любому из предыдущих пунктов, отличающийся тем, что до этапа b) поток, полученный на этапе a), охлаждают в средстве для повторного испарения указанной колонны для деазотизации до температуры T2.

4. Способ по предыдущему пункту, отличающийся тем, что поток, охлажденный до температуры T2, расширяют в приспособлении для расширения до введения в колонну для деазотизации.

5. Способ по одному из предыдущих пунктов, отличающийся тем, что по меньшей мере часть потока (21') жидкости, полученного на этапе d), используют в качестве возвратного потока в верхней части колонны для деазотизации.

6. Способ по одному из предыдущих пунктов, отличающийся тем, что содержание азота в потоке газа, обогащенном азотом, полученном на этапе d), составляет более 30 мол.%.

7. Способ по одному из предыдущих пунктов, отличающийся тем, что T1 составляет от -140°C до -120°C.

8. Способ по п. 6 или 7, отличающийся тем, что P2 составляет от 3 бар абсолютного давления до 10 бар абсолютного давления, P1 составляет от 4 МПа до 7 МПа.

9. Способ по одному из пп. 2-8, отличающийся тем, что на этапе b) смесь природного газа и вторую охлаждающую смесь охлаждают до температуры от -70°C до -35°C посредством теплообмена с первой охлаждающей смесью.

10. Способ по предыдущему пункту, отличающийся тем, что первая охлаждающая смесь содержит в качестве мольной доли следующие компоненты:

этан: от 30% до 70%

пропан: от 30% до 70%

бутан: от 0% до 20%.

11. Способ по любому из пп. 9 и 10, отличающийся тем, что вторая охлаждающая смесь содержит в качестве мольной доли следующие компоненты:

азот: от 0% до 20%

метан: от 30% до 70%

этан: от 30% до 70%

пропан: от 0% до 10%.

| US 6449984 B1, 17.09.2002 | |||

| US 2011239701 A1, 06.10.2011 | |||

| СПОСОБ ОТДЕЛЕНИЯ АЗОТА | 2010 |

|

RU2537110C2 |

| US 2012090355 A1, 19.04.2012 | |||

| US 6105389 A, 22.08.2000. | |||

Авторы

Даты

2023-06-06—Публикация

2018-12-17—Подача