Изобретение может быть применено при добыче и ожижении природного газа при освоении Штокмановского газоконденсатного месторождения (ШГКМ) и при добыче полезных ископаемых на глубине океанов, в частности руды.

Промышленная осуществимость изобретения может быть подтверждена двумя мировыми рекордами мировой фирмы Redaelli Tecna (market@severstal-metiz.com; г. Череповец), которая изготовила стальной канат-рекордсмен Flexpack весом 420 тонн.

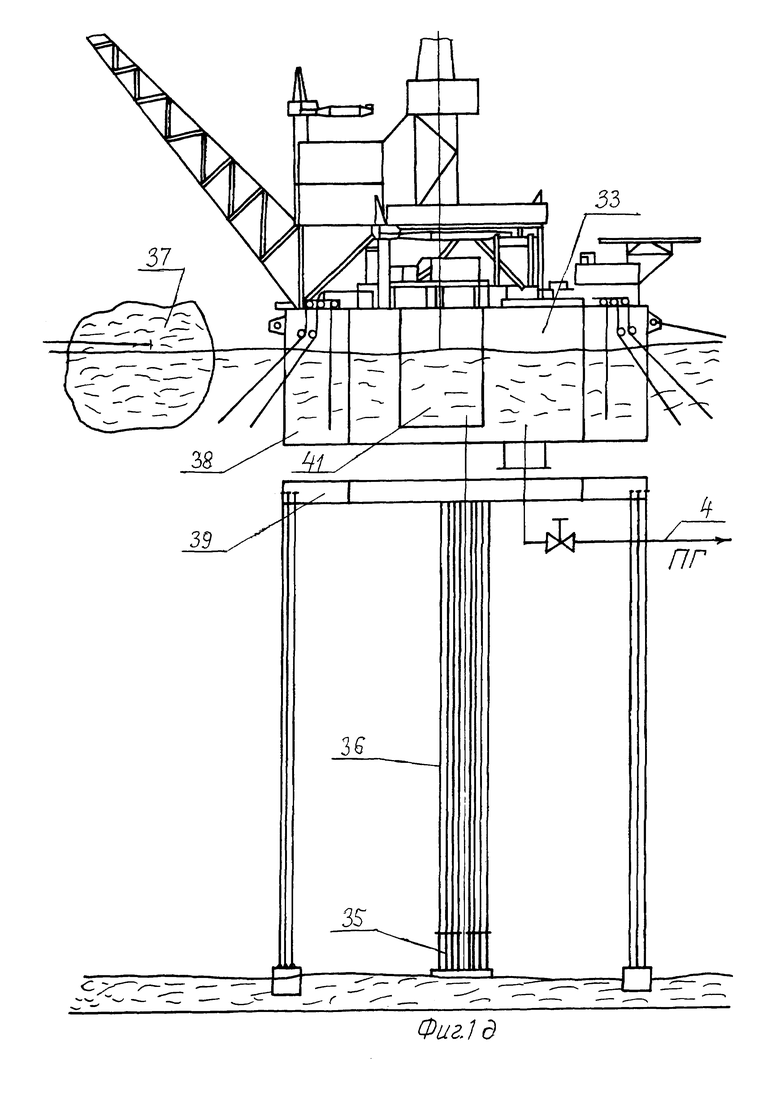

«Север-сталь метиз» владеет 100% активов Redaelli Tecna, которая может выполнить заказ на изготовление спирального каната ∅102 мм, длиной 400 м, весом 8 тонн и разрывным усилением 884 тыс. кг⋅с. Разработанная морская платформа добычи природного газа 33 ЦКБМТ «Рубин» производительностью добычи природного газа ШГКМ составляет 22 млрд м3/год и осуществляет осушку, очистку природного газа вплоть до соответствия природного газа ГОСТ 5542 и поставки его по газопроводу 4 на стационарный завод сжижения природного газа и переохлаждения, выполненному из секций со сферическими шарнирами с уплотнением по сферическим поверхностям шарниров. В соответствии с письмом ООПУ/ГСП-653 от 10.11.2017 зам. генерального директора по качеству ЦКБ МТ «Рубин» С.А. Соколова по вопросу о перспективах разработки проекта освоения Штокмановского месторождения авторов проекта Абрамова В.А. и Абрамовой М.В. АО ЦКБМТ «Рубин» примет решение об участии в конкурсной процедуре в случае объявления ПАО «Газпром» таковой по теме выполнения работ по разработке проекта освоения Штокмановского ПС месторождения после рассмотрения АО ЦКБМТ «Рубин» требований ПАО «Газпром». Известны также письма ДО7-1106 от 20.08.2010 Минэкономразвития РФ по проекту Абрамова «Освоение ГКМ «Штокмановское» посредствомподводных плавучих заводов СПГ и метановозов» от 13 мая 2010 №190/133-183-115, который направлен на создание мощных 10 т спг/час криогенно-газовых машин Стирлинга для производства СПГ и систем предотвращения потерь СПГ и его выбросов в атмосферу, а также письмо Заявителя заявки, вх. №14215 от 09.08.2017 «О проекте Штокмановского месторождения», в котором руководство «Объединенной судостроительной корпорации» (АО «ОСК») ставится в известность о завершении этапа параметризации каскада установок производства СПГ и его переохлаждения и 100% изготовлением каскада установок Россией, а со стороны АО «ОСК» извещается в ответе Первым вице-президентом Л.В. Струговым 21-03-10680 от 28.08.2017, что инвестиционное решение о разработке Штокмановского ГКМ ПАО «Газпром» еще не принято. В данном предполагаемом изобретении решаются следующие, задали:

Задача 1 - исключение выброса метана в атмосферу Земли: сохранение экологии и экономии природного газа при освоении Штокмановского газоконденсатного месторождения (ШГКМ), Существенная экономия ПГ при охлаждении, сжижении ПГ и переохлаждении сжиженного природного газа (СПГ) установками цехов завода СПГ; быстрый выход на рабочий режим химико-технологических агрегатов (ХТА) установок СПГ путем их захолаживания азотом.

Задача 2 - снижение рисков катастроф при длительной, 3 суток транспортировке, 650 км и сильном волнении моря, до 27 м транспортного подводного судна цеха в сборе с камерой, подвешенных на канатах, в сравнении с рисками транспортировки цеха в сборе с камерой самоходной баржи к свайной платформе в экстремальных условиях.

Задача 3 - простота реализации выхода цеха на водную поверхность или горизонт в толще моря при вахтово-экспедиционном методе работы и смене персонала и осуществление замены и ремонта оборудования.

Задача 4 - регулирование скорости привода лебедок цифровой системой управления при постоянном вращающем моменте пьезопривода, посредством реализации задатчика интенсивности цифрового управления.

Задача 5 - создание герметичного гибкого газопровода природного газа 34 давления 18…20 МПа из составных труб со сферическими шарнирами, уплотненными по сферическим поверхностям шарниров газопровода для транспорта ПГ с морской платформы добычи ПГ в цех; то же для трубопровода удаления морской воды из камеры при эвакуации цеха.

Задача 6 - креативное выравнивание сил тяжести сборочной единицы герметичных цеха и камеры, и выталкивающей силы, погруженной в воду сборочной единицы цеха с камерой.

Задача 7 - технологическое обеспечение необходимого количества сортамента из титана: для изготовления корпусных конструкций цеха,камеры, свайной конструкции эстакады и платформы, герметичных конструкций размещения элементов ХТА, баржи, подводного герметичного судна, самотормозящих лебедок, стальных канатов.

Задача 8 - все поставленные задачи с 1 по 7 и 9 могут быть успешно решены отечественной промышленностью, т.к. имеется задел в судотехнике, судотехнологии, криогенной технике, в производстве титанового проката (лист Пт-3ВТУ1-5-357 1600×1600×25 ООО «ТД Корпорация ВСМГЮ - АВИСМА»), письмо № ТД-М/2434 от 28.11.17, td-info@vsmpo-avisma.

Задача 9 - электрообеспечение электроприводов криогенно-газовых машин (КГМ) Стерлинга сжижения ПГ, переохлаждения СПГ, сжижения азота КГМ Стерлинга для захолаживания КГМ Стерлинга ПГ посредством детандер-генераторных агрегатов (ДГА), размещенных в цехах завода.

Задача 10 - создание заводов ожижения природного газа без накопительных резервуаров СПГ путем одновременного запуска всех линий производства СПГ,. размещенных в цехе завода для заполнения танков метановоза.

Задача 11 - обеспечение безболтового надежного прижатия цеха с камерой с учетом изменчивости морского течения относительно платформы эстакады, разгерметизации камеры, заполнения ее морской водой и утяжеления цеха постановкой по периферии его железобетонных блоков.

Заявитель представляет в заявке размещение установок и их ХТА (химико-технологических агрегатов) охлаждения природного газа, сжижения ПГ как предел наибольшей возможной производительности 10 ТСПГ/час КГМ Стерлинга, предполагаемой к изготовлению ОАО «Арсенал», Санкт-Петербург, определяющей единичные производительности входящих в состав других ХТА (химико-технологических агрегатов) охлаждения природного газа, письмо ген. директора ОАО «Арсенал», С.-Петербург, С.Ю. Шарагина первому зам. н-ка Департамента по добыче газа, газового конденсата и нефти Н.И. Кабанову, исх. №003-001 от 12.01.11; ПАО «Газпром» соединенных последовательно: письмо Главного инженера ОАО «МЗ «Арсенал» С.А. Куракина, №183/282-102 от 22.03.13.

Теплообменников, разработчик ЗАО «ИЦ Технохим», начальник Проектного отдела И.А. Арсеньев, к.т.н., +7 (812) 612-1161 (доб. 214).

Трехпоточных вихревых труб (ТВТ), разработчик НТЦ «Вихревые технологии», директор НТЦ М. А. Жидков; ЗАО «Импульс», №13/015 от 13.02.2013, grena_der@mail.ru; (495) 5417414.

Криогенный турбодетандер, разработчик Калужский турбинный завод, Костюков И. С, Сербин И.С.; Tехн. директор, факс (4842) 562290 Л.А. Мамонов

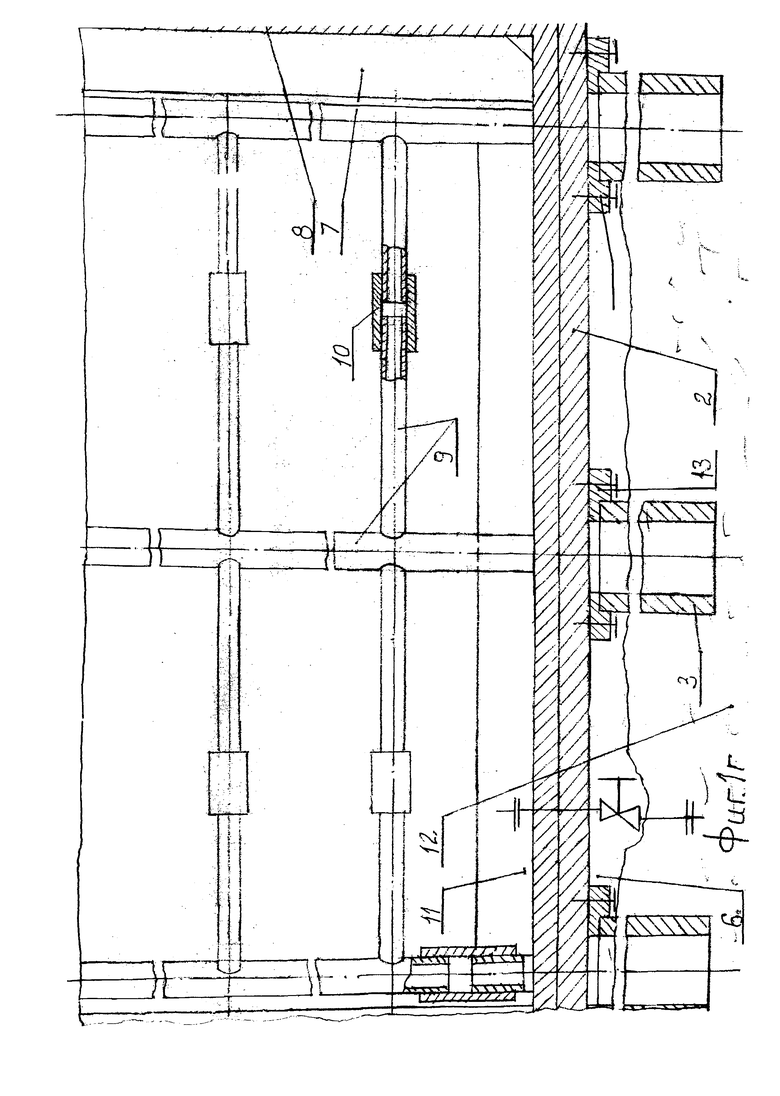

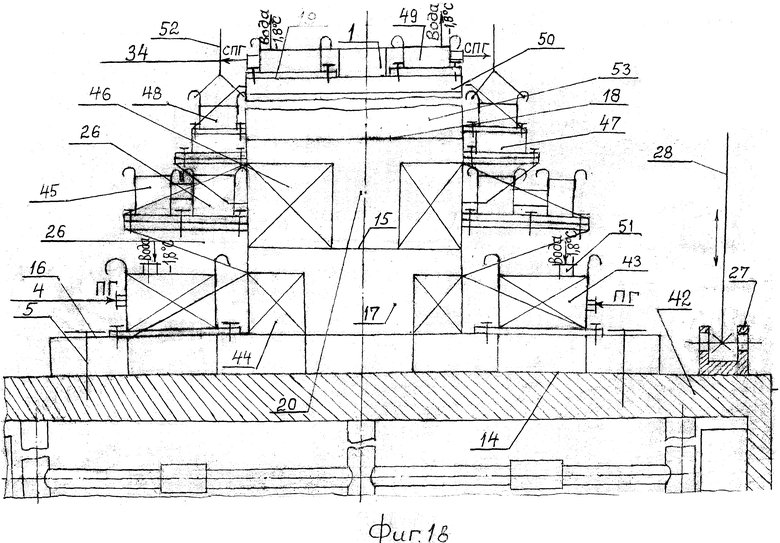

При этом достигается снижение температуры природного газа от +60°С на выходе из скважины до -165°С СПГ на выходе из КГМ Стерлинга, охлажденной жидким азотом и давления от 200 атм до 1,5…2 атм на входе в КГМ Стерлинга. Принимая во внимание грузовместимость современных метановозов 200 тыс. м СПГ и время загрузки продолжительностью 20…24 часа, можно определить необходимое количество установок ХТА завода. Для удобства замены (выгрузки) указанных выше ХТА, а также электроприводов КГМ Стерлинга посредством детандер-генераторных агрегатов (ДГА), агрегаты размещают в герметичных корпусах 25 и устанавливают на технологические балконы 26, прикрепленные к корпусу цеха и размещенные на верхней палубе 19. При описании фиг. 1в приняты следующие аббревиатура, обозначения и позиции:

ПГ - природный газ, патрубок входа ПГ, поз. 4 в теплообменник 43.

СПГ - сжиженный природный газ, патрубок выхода СПГ, поз. 34

БУТ - блок управления теплообменниками, 44

ТВТ - трехпоточные вихревые трубы, 45

ТВТ БУ - блок управления трехпоточными вихревыми трубами, 46

ЭГ ТД - электрогенераторы 48 турбодетандеров, 47.

КГМС СПГА - криогенногазовая машинаСтирлинга сжиженных природного газа и азота, 49. Опорожняемый отсек морской воды 53

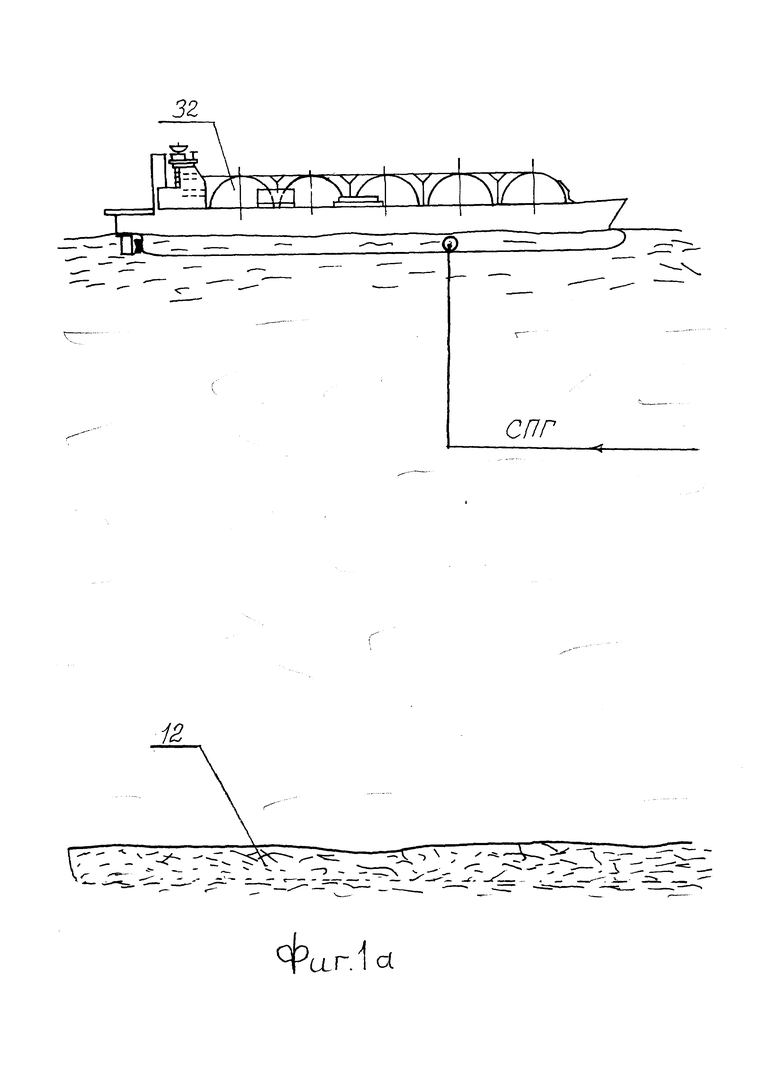

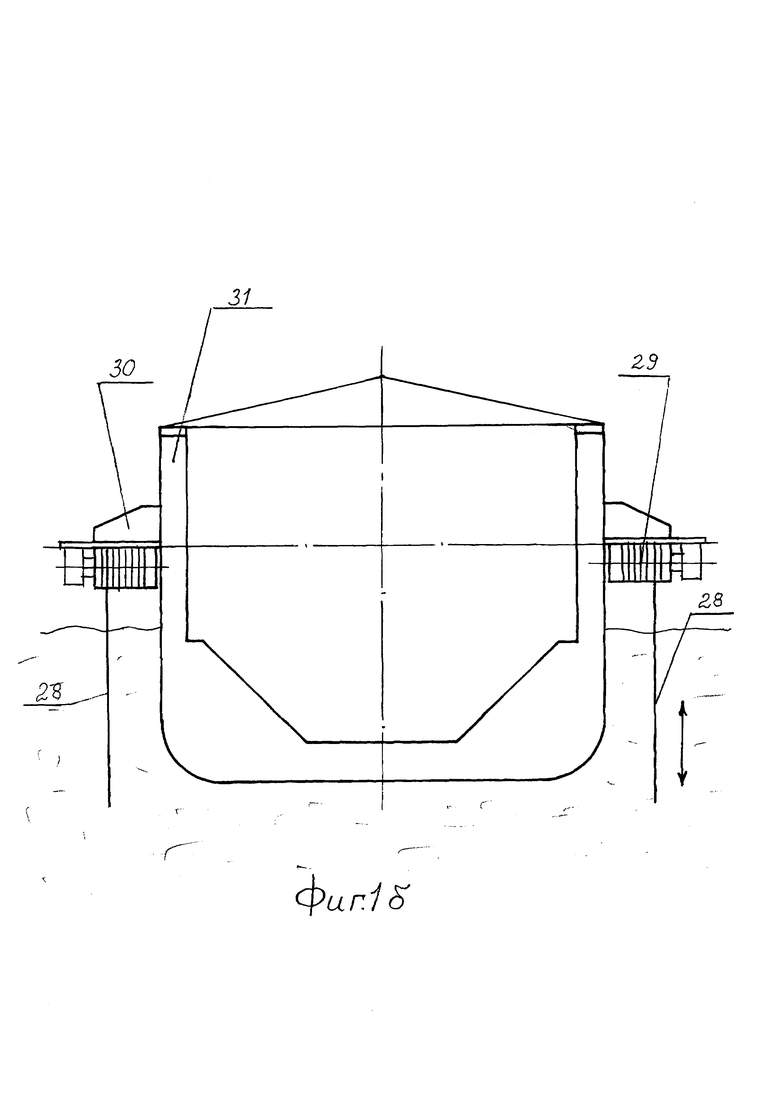

БУКГМС СПГ и А - блок управления криогенногазовыми машинами Стерлинга сжиженных природного газа и азота 50. На фигурах 1а, 1б, 1в, 1 г, 1д, и на фиг.1е представлена конструктивная схема освоения ШГКМ и завода (цеха) 1 производства СПГ, установленного по течению 1-4 см/с на дне 12 Баренцева моря, на глубине - 300 м. на подводной платформе 2 эстакады, на сваях 3 с герметичной камерой 42. Созданная креативная сборочная единица, состоящая из герметичных цеха 1 и камеры 42, скрепленных болтовым соединением 5, помещенная в воду 6, сильно снижает вес цеха благодаря выталкивающей силе камеры 42 помещенной в воду, патрубок входа морской воды -1,8°С, 51 в теплообменник 43. Канаты погрузки/выгрузки 52.

Жесткость камеры 42 обеспечивается ребрами жесткости 7, 8, установленными внутри камеры и снаружи, а также жесткостью труб 9 и посредством соединительных муфт 10 и поперечин 11.

Положение торцов свай эстакады выравнивают в пределах +2 мм посредством фланцев 13 со ступицами, устанавливаемых на торцы концов свай 3.

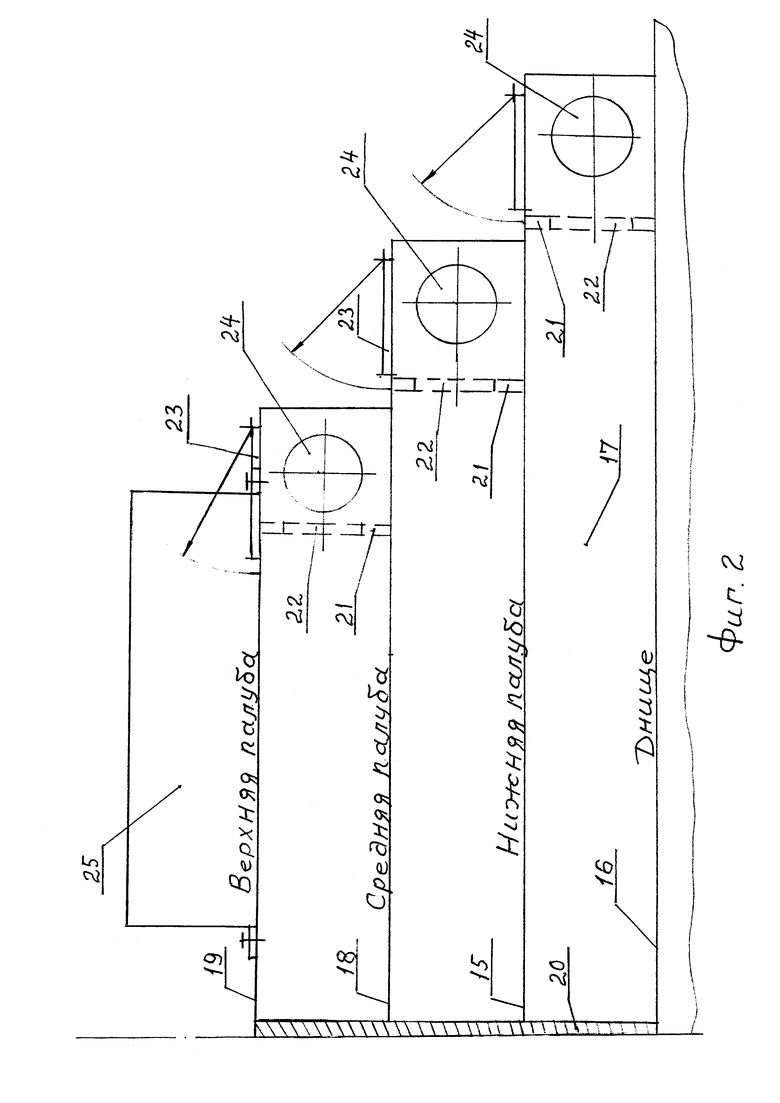

Каждый цех 1 завода и камер 4£ выполняют обтекаемой формы, а установочные поверхностей выполняют плоскими. Цех разделяют герметичными поперечными переборками 20 из титана пополам на носовые части и кормовые части нижней палубы 15 и дно 16 трюма 17 выполняют выступающими за пределы частей средней 18 палубы, а части носовые (см. фиг. 2, на которой изображена конструктивная схема палуб цеха завода, его шлюзов и люков и кормовые средней 18 палубы выполняют выступающими за пределы частей верхней 19 палубы, в выступающих частях палуб 18, 19, в бортах трюма 17 цеха 1, в поперечных переборках 21 шлюзов выполняют герметичные люки 22 с входом в цех для загрузки/выгрузки оборудования через люки 23 в палубах 19, 18, 15, бортовые люки 24 захода батискафа с экипажем, а также герметичные двери 22 в поперечных переборках 21 из цехов в шлюзы.

К камере 42 прикреплены проушины 27, посредством которых присоединяются канаты 28 к лебедкам 29, установленных на кронштейнах 30, прикрепленных к внешней стороне баржи 31 или подводного танкера (пат. Рф №2380274).

Схема на фиг. 1 включает морскую платформу 33 добычи природного газа, которая подсоединяется к устьям 35 скважин посредством райзеров (гибких газопроводов) 36. В случае опасности столкновения с айсбергом 37 или необходимостью передислокации платформы, верхняя плавучая часть 38 платформы отсоединяется от нижней части 39 и отводится на безопасное расстояние буксиром 40. Химико-технологическая система (ХТС) агрегатов подготовки (промысловой переработки) ПГ 41 состоит из множества функционально-структурных единиц и предназначена для реализации отношений между входными и выходными потоками.

Изобретение относится к разработке глубоководных морских месторождений сжиженного природного газа (СПГ), в частности при освоении арктического Штокмановского газоконденсатного месторождения, посредством скрепленных цехов с камерами, стационарных, с возможностью вывода завода СПГ, расчлененного на цехи, и установки цехов на платформе эстакады на глубине 300 метров и более. Сборочные единицы цехов с камерами, герметичные, транспортируются посредством подводного танкера или баржи, подвешены на канатах, намотанных на барабаны самотормозящих лебедок, установленных на внешней стороне корпуса танкера. Завод (цех) может быть поднят на водную поверхность при необходимости, например для смены персонала и замены оборудования химико-технологических агрегатов (ХТА), при помощи лебедок танкера, а танкер выведен на местоположение платформы эстакады посредством системы динамического позиционирования, а также автоматизированной системы установки цеха по производству СПГ на донную платформу, установленную на морском дне вблизи места добычи природного газа, имеющей модульную конструкцию; включающую систему гидроакустических излучателей, приемников, движителей, системы управления и точной фиксации завода (цеха) СПГ на донной платформе. Созданная креативная сборочная единица, состоящая из скрепленных герметичных цеха и камеры, с разностью выталкивающей силы и веса этой сборочной единицы, помещенной в воду, сильно отличается при заполнении газообразным азотом или морской водой. Во втором случае сборочная единица будет давить с большей силой на платформу и не потребуется болтового соединения для предотвращения сдвига сборочной единицы относительно свайной платформы эстакады, образованной на грунте моря, в том числе и на горизонте 100 м глубины, при течении 1-4 см/с. В первом случае, когда камера сборочной единицы заполнена азотом, уменьшаются натяжение каната лебедок, вес каната, крутящий момент привода лебедок, водоизмещение и стоимость транспортирующего подводного танкера, упрощается замена оборудования и персонала завода, ремонт ХТА завода СПГ. 14 з.п. ф-лы, 7 ил.

1. Способ установки подледно-подводного завода охлаждения, сжижения природного газа и переохлаждения сжиженного природного газа (СПГ), включающий морскую добывающую платформу, отличающийся тем, что завод охлаждения, сжижения природного газа и переохлаждения СПГ членят на несколько одинаковых цехов и выполняют их стационарными, демонтируемыми, в форме подводного обтекаемого судна, герметичного, многопалубного с герметичными палубами, разделенными поперечными срединными переборками, с плоским дном, трюмом, судно оснащают герметичной камерой, которую прикрепляют к плоскому дну судна, цехи выполняют с возможностью возврата на стометровую толщу морской воды или поверхность моря, герметичную камеру заполняют воздухом или газообразным азотом давлением в пределах 5…10 атм, придают ей жесткость сортаментом труб, формой профиля поперечного сечения наибольшей технологичности изготовления, наружные и внутренние ребра располагают на корпусе камеры; химико-технологические агрегаты (ХТА) охлаждения, сжижения природного газа, азота, переохлаждения СПГ выносят в герметичных корпусах за пределы цеха, на верхнюю палубу, на балконы цеха, установленные на корпусе цеха с внешней стороны, свайную эстакаду с платформой устанавливают в направлении течения в море и фиксируют ее координаты, цехи транспортируют на место расположения завода посредством самоходных оснащенных системами динамического позиционирования подводного танкера или баржи, оснащенных электроприводными полноповоротными пропульсивными комплексами Азипод со встроенным в гондолу электродвигателем, цехи в сборе с камерами транспортируют подвешенными на стальных канатах, навитых на барабаны самотормозящих лебедок баржи, расположенных в трюме баржи или укрепленных на ее бортах балконах, при этом концевые заделки канатов в виде сварного кольца устанавливают в сборе с закрытыми вертлюгами на концах канатов, устанавливаемых в проушины камеры цехов завода для установки вертлюгов канатов с возможностью их отсоединения после установки цеха в сборе с камерой на свайную платформу эстакады, при этом отсоединение вертлюгов канатов, подсоединение гибких трубопроводов к устьям скважин газоконденсатного месторождения и их демонтаж от морской платформы добычи природного газа, разгерметизацию камеры, заполнение камеры газом, жидкостью, положение камеры в сборе с цехом на платформе эстакады, установку технологических трубопроводов (питьевой воды, СПГ, воздуха/азота, природного газа ГОСТ 5542, концентрация влаги в котором не более 0,009 г/м3, ГОСТ 27577), соединение метановоза с цехами завода СПГ производят с соблюдением техники безопасности выполняемых работ с помощью операторов морской добывающей платформы, экипированных в жесткие водолазные скафандры типа Hardsuit Quantum для выполнения подводно-технических работ в области подводного строительства и обустройства нефтегазовых месторождений с рабочими глубинами 300 м и более, или операторов в батискафах, при этом подводное транспортирующее судно снабжают системой динамического позиционирования с точностью вывода на точку его в переделах 3…1 м и автоматизированной системой установки завода или цеха по производству СПГ на донную платформу, установленную на морском дне вблизи места добычи природного газа, имеющей модульную конструкцию, включающую системы гидроакустических излучателей, приемников, движителей, системы управления и точной фиксации завода или цеха СПГ (ЗСПГ) на донной платформе; гидроакустические излучатели устанавливают на донной платформе и стыкуют с системой управления, находящейся на подводном судне обеспечения для питания излучателей; гидроакустические приемники устанавливают на ЗСПГ и соединяют с системой управления; изменение положения ЗСПГ в горизонтальной плоскости для установки его на донной платформе осуществляют посредством водометных движителей, которые устанавливают на боковых сторонах ЗСПГ и управляются системой точной фиксации завода или цеха.

2. Способ установки по п. 1, отличающийся тем, что химико-технологические агрегаты (ХТА) охлаждения, сжижения природного газа и азота и переохлаждения СПГ цеха выносят за переделы корпуса цеха, размещают на верхней палубе, на балконах, расположенных на внешней стороне корпуса цеха в герметичных корпусах, при этом цехи, персонал, отдельные ХТА эвакуируют на водную поверхность посредством шлюзов баржи или герметичного подводного судна и лебедок на его корпусе, а также операторов, экипированных в жесткие водолазные скафандры типа Hardsuit Quantum, или операторов в батискафах.

3. Способ установки по п. 1, отличающийся тем, что криогенно-газовую машину Стирлинга сжижения природного газа, его переохлаждения, для выведения ее на рабочий режим и снижения выброса метана в атмосферу переводят на азот для захолаживания ее.

4. Способ установки по п. 1, отличающийся тем, что цехи завода и камеры выполняют обтекаемой формы, а дно цеха и торцовые установочные поверхности камеры выполняют плоскими.

5. Способ установки по п. 1, отличающийся тем, что каждый цех завода разделяют герметичными поперечными переборками пополам на носовые части и кормовые части палуб, причем носовые и кормовые части нижней палубы и дно трюма цеха выполняют выступающими за пределы частей средней палубы, а части носовые и кормовые средней палубы выполняют выступающими за пределы частей верхней палубы, в выступающих частях палуб, в бортах трюма цеха, в поперечных переборках шлюзов выполняют герметичные люки с входом в цех для загрузки/выгрузки оборудования через люки в палубах, бортовой люк захода батискафа с экипажем, а также герметичные двери в поперечных переборках из цехов в шлюзы.

6. Способ установки по п. 1, отличающийся тем, что поставку природного газа давлением 18…20 МПа и температурой от 50 до 30°С по ГОСТ 5542 и концентрацией влаги 0,009 г/м3 по ГОСТ 27577 осуществляют на стационарный завод или цех для его сжижения по газопроводу, который выполняют из трубных секций со сферическими шарнирами, а уплотнения осуществляют по сферическим поверхностям шарниров.

7. Способ установки по п. 1, отличающийся тем, что привод канатной лебедки баржи и цеха выполняют вертикально расположенным относительно оси редуктора лебедки с самотормозящими и динамически уравновешенными двумя парами одноволновых генераторов волн деформации, преимущественно с дополнительной ступенью редукции; при этом лебедки с канатами на барабанах устанавливают в трюме или на балконах, укрепленных на бортах самоходной транспортирующей цехи завода в сборе с камерами баржи, или на балконах, установленных на внешней стороне корпуса подводного герметичного транспортирующего судна.

8. Способ установки по п. 1, отличающийся тем, что спуско-подъемные приводы лебедок баржи и цеха функционируют по сигналам отклонений от горизонтальности верхней палубы цеха свыше предела от 3° до 5°.

9. Способ установки по п. 1, отличающийся тем, что редукторы приводов лебедок баржи и цеха выполняют с двумя парами одноволновых гибких самотормозящих зубчатых колес и двумя парами одноволновых механических генераторов волн деформации.

10. Способ установки по п. 1, отличающийся тем, что лебедки баржи и цеха при спуске-подъеме с самоторможением на платформу свайной эстакады цеха в сборе с камерой оснащены одноволновыми механическими генераторами волн деформации, гибкие подшипники генераторов выполняют с тонкостенными внутренними и наружными кольцами, δ=0,02D, с сепараторами и шариками; или гибкие подшипники выполняют с тонкостенными кольцами, δ=0,02D без сепараторов с шариками, диаметр которых меньше диаметра тел качения несущих нагрузку и которые обкатываются с ними, деформируя кольца в радиальном направлении, при этом ограничительные внутренние кольцевые выступы генераторов ограничивают выбег шариков за пределы беговых дорожек колец подшипников, а кольцевые выступы на зубчатом колесе и шайбе устанавливают с зазорами, осевыми, между выступами и шариками и радиальными зазорами между кольцами гибких подшипников и выступами на генераторах волн, зубчатом колесе и шайбах в пределах 0,4…0,5 мм,

где δ - толщина колец гибкого подшипника;

D - диаметр наружного кольца гибкого подшипника.

11. Способ установки по п. 1, отличающийся тем, что привод волновой лебедки баржи и цеха выполняют с двумя парами гибких одноволновых самотормозящих зубчатых колес, при этом лебедки с двумя парами пьезоэлектрических генераторов волн деформации выполняют в виде набора пьезостолбов, расположенных параллельно, склеенных из дисков или пластин, торцы которых жестко последовательно соединены накладками и посредством накладок с неподвижным основанием.

12. Способ установки по п. 1, отличающийся тем, что бортам камеры придают жесткость посредством установленных на бортах внутри и снаружи камеры ребер и труб, установленных в продольном и поперечном направлениях камеры.

13. Способ установки по п. 1, отличающийся тем, что свайную эстакаду укрепляют по всей длине цеха пластинами, которые устанавливают в поперечном и продольном направлениях между сваями.

14. Способ установки по п. 1, отличающийся тем, что положение торцов свай эстакады и платформы выравнивают в пределах ±2 мм посредством фланцев со ступицами, устанавливаемых на торцы концов свай.

15. Способ установки по п. 1, отличающийся тем, что обеспечивают безболтовое надежное прижатие цеха с камерой с учетом изменчивости морского течения относительно платформы эстакады путем разгерметизации отсека, трюма камеры, заполнения их морской водой и утяжеления цеха постановкой по периферии его железобетонных блоков.

| СПОСОБ ПОДВОДНОГО ОСВОЕНИЯ ГАЗОКОНДЕНСАТНЫХ МЕСТОРОЖДЕНИЙ, СПОСОБ ПОДВОДНОГО СЖИЖЕНИЯ ПРИРОДНОГО ГАЗА И ПОДВОДНЫЙ КОМПЛЕКС ДЛЯ ИХ ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2632598C1 |

| СПОСОБ ПОДВОДНОГО ОСВОЕНИЯ ГАЗОВЫХ МЕСТОРОЖДЕНИЙ, СПОСОБ ПОДВОДНОГО СЖИЖЕНИЯ ПРИРОДНОГО ГАЗА И ПОДВОДНЫЙ КОМПЛЕКС ДЛЯ ИХ ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2604887C1 |

| КОМПЛЕКС АБРАМОВА ДЛЯ ПРОМЫСЛОВОЙ РАЗРАБОТКИ МЕСТОРОЖДЕНИЙ ПРИРОДНОГО ГАЗА | 1997 |

|

RU2180305C2 |

| US 2015020541 A1, 22.01.2015 | |||

| US 8490562 B1, 23.07.2013. | |||

Авторы

Даты

2019-02-12—Публикация

2018-05-08—Подача