Изобретение относится к комплексам сжижения природных газов, воздуха, азота, кислорода, размещаемым на средствах добычи природного газа (ПГ), морских стационарных платформах (МСП), плавучих платформах, плавучих заводах надводных и подводного базирования, ПЗ у берегов морей, на суше и в море и сопрягаемым с магистральными газопроводами, на комплексах промысловой разработки морских и прибрежных месторождений ПГ шельфа арктических морей, региона о.Сахалин, Азовского и Черного морей, а также судах-метановозах, судах газовозах, хранилищах и терминалах сжиженного ПГ (СПГ).

Известны установки СПГ (УСПГ) (см. пат. США 4548629, F 25 J 3/02, Баррон Р.Ф. Криогенные системы. Энергоатомиздат, 1989) с использованием криогенного цикла, работающего на смешанном хладагенте (смеси углеводородов с азотом), отделением тяжелых углеводородов и дросселированием переохлажденного ПГ, очищенного и осушенного предварительно до требований норм ОСТ 5140-93.

Недостатком этих УСПГ является сложность схемы в части используемого тепломашинного оборудования и ее обслуживания (недопустимость ее работы без обслуживания).

Криогенные теплообменники этих УСПГ имеют исключительно большую массу (до 250 тонн) и габариты (диам. 3-4 м, высота до 30 м), трудоемки и нетехнологичны в изготовлении. Монтаж/демонтаж и ремонт в судовых условиях на подводных плавучих заводах сжижения ПГ (ПЗ СПГ) затруднителен.

В УСПГ необходимы высокое исходное давление ПГ на входе или дожимающий компрессор.

Простои УСПГ в связи с их заменой и ремонтом снижают их эффективность использования в судовых условиях.

Другой известной установкой сжижения газа является установка (см. ЖТФ, 1983, том 53, 9, с. 1770-1776, Финько В.Е. "Особенности охлаждения и сжижения газа в вихревом потоке", а также "Перспективы использования СПГ", Финько В. Е. , Газовая промышленность, 2, 2000. Буклет, подготовленный и выпущенный ЗАО "Крионорд", "СПГ - альтернативное топливо для промышленности и коммунального хозяйства" ООО "Лентрансгаз" - ЗАО "Сигма-газ", включающая сепаратор тяжелых частиц и капельной влаги, сепаратор паров влаги и отделитель тяжелых фракций, теплообменник предварительного охлаждения ПГ, генератор холода (блок сжижения (БС) с ВО, систему подвода ПГ и систему отвода СПГ.

Установка УСПГ представляет собой моноблок, устанавливаемый на фундаментном основании (ФО), конструктивно включающий БС и ВО.

Ее достоинствами являются эффективность работы на высоких (до 15...20 МПа) давлениях следовательно и на высоких пластовых давлениях газовых месторождений, компактность УСПГ, отсутствие движущихся частей, БС с ВО не потребляют внешней энергии, важны при запуске комплекса и пригодны для работы в подводных условиях.

Недостатками УСПГ являются низкий коэффициент сжижения газов ~15...20%, высокое минимальное рабочее давление ВО (3,5 МПа), сложность обеспечения высокой газобезопасности БС.

В качестве прототипа изобретения выбрано "Устройство для сжижения газов" (см. патент РФ 2002176, F 25 J 1/02. Бюл. 39-40, 1993, "Способ сжижения газа и устройство для его осуществления". Сущностью изобретения является снижение удельных зaтpaт энергии на сжижение газов путем использования низкозатратных вихревых генераторов холода, уменьшения электрических потерь в электрических машинах и токонесущих устройствах комплекса посредством применения гиперпроводников в обмотках возбуждения и кабелях и использования для охлаждения обмоток и кабелей в качестве криоагента производимых комплексом продуктов (СПГ, жидкого азота как компонента ПГ, в т.ч. переохлажденных) и морской забортной воды с температурой -2oС в качестве хладагента в теплообменниках комплекса, а также интеграция комплекса с объектом его применения подводным плавучим заводом по производству СПГ.

В изобретении решается задача 100%-го сжижения ПГ с минимальными удельными затратами энергии и минимальными простоями комплекса в судовых условиях на плавучем заводе производства СПГ подводного базирования, нерешенная в СССР и РФ (см. "Федеральная программа по развитию криогенной техники и технологий и совершенствованию криогенных производств предприятий металлургической, нефтехимической и химической промышленности и топливно-энергетического комплекса", Международная ассоциация "Криогеника"), исключение из состава комплекса крупногабаритных, большой массы ФСЕ (криогенных теплообменников и другого тепломашинного оборудования, проблемного в отношении технологичности монтажа/демонтажа, ремонта и погрузки в экстремальных условиях.

Выполненный впервые в отечественной практике анализ всесторонней проработки 100% сжижения и переохлаждения ПГ и его компонентов показал, что эти комплексы могут быть серийной продукцией в России и созданы собственными силами без закупок импортного оборудования и технологий. Одновременно создаются предпосылки решения задачи использования изобретения в особых условиях, например, при освоении морских и прибрежных месторождений ПГ на шельфе арктических морей, в регионе о.Сахалин, Азовском или Черном морях в кратчайшие сроки минимальными доступными средствами судотехники и судотехнологии ПЗ СПГ с комплексами сжижения ПГ.

При осуществлении изобретения достигаются интенсификация промысловой разработки морских месторождений ПГ на шельфе Арктики, альтернативное решение проблем "Голубого потока" на базе ПЗ СПГ с их дислокацией в Азовском и Черном морях и вывозом СПГ на рынок судами-метановозами в качестве экспортного нового продукта России - СПГ и переохлажденного СПГ - нового продукта, а также холода как энергоносителя.

При использовании изобретения решаются многие другие задачи, например, в топливно-энергетическом комплексе (ТЭК), в частности, в коммунальном хозяйстве при газификации объектов, удаленных на значительные расстояния от магистральных газопроводов (сельских населенных пунктов) при создании резервного запаса энергоносителя у потребителя, например, для автотранспорта курортных зон.

При использовании изобретения решается задача утилизации, подлежащих списанию с боевой службы современных проектов серийных атомных подводных лодок ВМФ РФ, а также применения плавучих атомных энергетических установок подводного базирования для энергообеспечения электроприводов ФСЕ, снижения удельных энергозатрат на сжижение и переохлаждение СПГ и сжижения ПГ с сильно изменяющимися давлениями пластов газовых месторождений.

С решением задачи переохлаждения СПГ и метана увеличивается суммарный эффект (экономический и технический) за счет следующих его частей, являющихся следствием применения концепции освоения морских газовых месторождений, производства СПГ на месте газодобычи и транспорта СПГ метановозами на экспорт:

1. Экономический эффект доставки дополнительной массы СПГ и холода как товара на рынок вследствие переохлаждения СПГ.

2. Снижение нагрузки на системы повторного сжижения ПГ хранилищ, метановозов.

3. Возможность создания производств, утилизирующих холод СПГ, в т.ч. переохлажденного СПГ.

Предлагаемый комплекс для сжижения газов, выполненный в виде генератора холода (ГХ), состоящего из двух контуров - рефрижераторного замкнутого контура, включающего насос с приводом для перекачки жидкого газа в хранилище или в систему отбора сжиженного газа, конденсатор-испаритель, турбину, кожухотрубный конденсатор, конденсатор смешения, дроссельный вентиль и эжектор, пассивное сопло которого соединено с жидкостным пространством конденсатора смешения, активные сопла соединены с паровым пространством конденсатора смешения и выходное сопло соединено с жидкостным пространством конденсатора смешения и продукционного разомкнутого контура, включающего кожухотрубный теплообменник, дроссельный вентиль, конденсатор-испаритель, трубное пространство которого сообщено с замкнутым рефрижераторным контуром и компрессором, отличается тем, что в него введен по меньшей мере один дополнительный генератор холода, выполненный в виде блока сжижения (БС) по меньшей мере с одним вихревым охладителем (ВО), расположенный в криостате и содержащий систему подвода сжижаемого газа и систему отвода сжиженного газа, включенную в основную систему отбора сжиженного газа и по крайней мере один патрубок выхода отработанного несжиженного газа ВО, соединенный трубопроводом с межтрубным пространством конденсатора-испарителя продукционного контура.

Комплекс снабжен по меньшей мере одним ГХ, выполненным в виде криогенной газовой машины (КГМ), работающей по обратному циклу Стирлинга, и соединен с системой отвода СПГ и системой переохлажденного СПГ. Комплекс снабжен по меньшей мере одним ГХ, выполненным в виде КГМ, работающей по обратному циклу Стирлинга, для сжижения или переохлаждения азота природного газа (ПГ) как компонента ПГ.

Комплекс отличается тем, что в качестве хладагента системы охлаждения теплых сторон КГМ Стирлинга применена забортная морская вода (ЗМВ). Комплекс отличается тем, что в него введен контур охлаждения подводимого ПГ, выполненный из теплообменных элементов, хладагент которого взаимодействует в тепловом отношении с системой подвода сжижаемого ПГ, а в качестве хладагента в контуре применена ЗМВ, нижнее значение интервала температуры которой равно -2oС.

Приводы ГХ комплекса выполнены преимущественно электрическими и при этом снабжены криостатами для размещения электродвигателей ГХ. Токонесущие устройства в комплексе, относящиеся к электроустройствам, снабжены устройствами охлаждения, а в качестве хладагента в них применена ЗМВ или жидкий или переохлажденный азот, СПГ или переохлажденный СПГ. Токонесущие кабели, обмотки электрогенераторов и электродвигателей в комплексе выполнены из бериллия. Комплекс снабжен криостатом для размещения электрогенератора ГХ.

Фундаментные основания элементов ГХ снабжены опорами двух типов с двумя уровнями опирания, съемными опорами качения для транспортировки и установочными опорами. Фундаментные основания элементов ГХ комплекса снабжены фиксирующими элементами с возможностью использования их от смещения оснований в горизонтальной плоскости, расположенными преимущественно на боковых плоскостях относительно главного вида, а фиксирующие элементы выполнены в виде цилиндрических поверхностей, выполненных на всю высоту основания, и открытых наружу на 180o.

Система переохлажденного СПГ или КГМ Стирлинга переохлаждения СПГ соединены трубопроводом с межтрубным пространством конденсатора-испарителя продукционного контура.

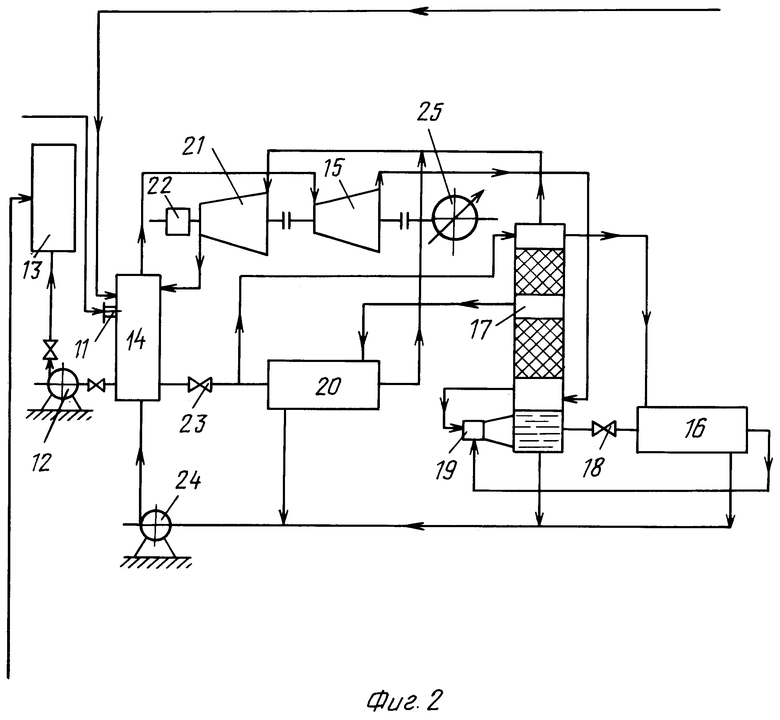

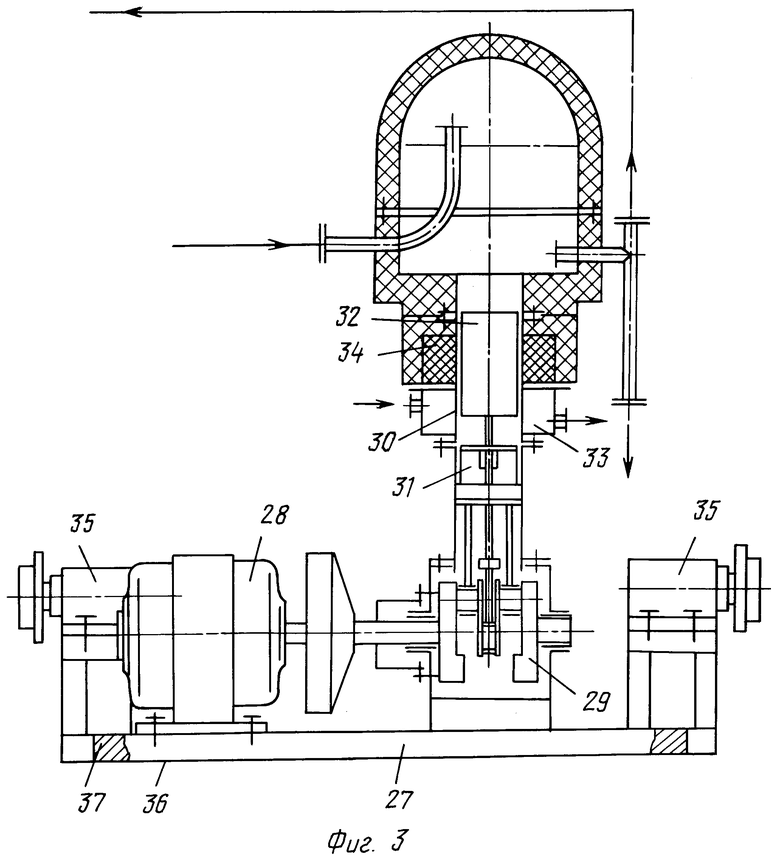

На чертеже изображена конструктивная схема комплекса сжижения ПГ и азота ПГ с генераторами холода (ГХ) в виде вихревого охладителя, ГХ с рефрижераторным и продукционным контурами и ГХ, выполненным в виде криогенной газовой машины (КГМ), работающей по обратному циклу Стирлинга.

Основными составными частями комплекса сжижения газов, например, природного газа (ПГ) и азота ПГ являются генераторы холода (ГХ), выполненные в виде блока сжижения (БС) 1, включающего размещенный внутри герметичного, покрытого теплоизоляционным материалом, например, пенополиуретаном криостат 2, по меньшей мере один вихревой охладитель (ВО) 3 или несколько ВО, соединенных по определенной схеме или ГХ из нескольких БС, размещенных в едином криостате.

Криостат 2 снабжен патрубком 4 ввода ПГ, патрубком выхода СПГ 5 и патрубком выхода 6 отработанного несжиженного ПГ и используется как сборник и накопитель СПГ, снижает теплоприток из окружающего пространства и является гарантом газобезопасности окружающего пространства. Труба отвода отработанного несжиженного ПГ и труба выхода СПГ покрыты слоем теплоизоляционного материала, например, пенополиуретана.

Блок сжижения 1 выполнен на фундаментном основании 7, снабженным опорами 8, 9 с двумя уровнями опирания по высоте. Опоры 8 являются съемными опорами качения для транспортировки БС 1 по рельсам. Блок сжижения 1 является одной из функционально-структурных единиц (ФСЕ) комплекса. Под ФСЕ понимается элемент конструкции комплекса с протекающими в нем элементарными процессами, рассматриваемыми во всем многообразии тепловых, массообменных и других процессов.

Эффективная работа ВО и БС подтверждена на промышленной установке получения СПГ (см. буклет ЗАО "Крионорд" "СПГ - альтернативное топливо для промышленности и коммунального хозяйства", ЗАО "Сигма-газ" - ООО "Лентрансгаз"). На установке установлено увеличение эффекта охлаждения с повышением входного давления и предварительного охлаждения сжатого подводимого к установке ПГ.

Принцип работы ВО ПГ заключается в совершении газом работы вихревого расширения. В результате подводимый поток ПГ в ГХ разделяется на два потока - сжиженный поток, составляющий 15% подводимого потока ПГ и несжиженный отработанный с температурой 135...140 К поток ПГ, который может быть направлен в другой ГХ (каскадное сжижение вплоть до 3,5 МПа), а в данном комплексе по теплоизолированному трубопроводу 10 подается на входной патрубок 11 другого ГХ, выполненного в виде двух контуров - рефрижераторного замкнутого контура, включающего насос 12 перекачки СПГ с приводом в хранилище 13 или в систему отбора сжиженного газа, конденсатор-испаритель 14, турбину 15, кожухотрубный конденсатор 16, конденсатор смешения 17, дроссельный вентиль 18 и эжектор 19, пассивное сопло которого соединено с жидкостным пространством конденсатора смешения 17, активные сопла соединены с паровым пространством конденсатора смешения 17, а выходное сопло соединено с жидкостным пространством конденсатора смешения 17, и продукционного разомкнутого контура, включающего кожухотрубный теплообменник 20, компрессор 21, соединенный с электродвигателем 22, дроссельный вентиль 23 и конденсатор-испаритель 14, трубное пространство которого сообщено с замкнутым рефрижераторным контуром.

В межтрубном пространстве конденсатора 16 производится сжижение паров хладагента, поступающего из конденсатора смешения 17 по трубе, сжижение паров хладагента производится за счет испарения части жидкого хладагента после дроссселирования через вентиль 18 и поступления в трубки конденсатора 16, где пары кипящего хладагента через эжектор 19 поступают в жидкостное пространство конденсатора смешения 17.

В качестве рабочего агента в эжектор 19 поступают пары хладагента из конденсатора смешения 17 и эжектируемые пары из конденсатора 16. Жидкий хладагент из аппаратов 16, 17, 20 по трубам поступает в насос 24 и под давлением хладагент направляется в трубное пространство конденсатора-испарителя 14, где его испаряют и пар при температуре 200 К и давлении 50 кгс/см2 по трубопроводу направляют в турбину 15.

Газовая турбина 15 в процессе адиабатического расширения газа совершает механическую работу в качестве привода компрессора 21 или электрогенератора 25, при этом в турбине 15 давление паров хладагента снижается до 3...5 кгс/см2, температура пара снижается до 109 К, часть паров переходит в жидкое состояние. Количество жидкого хладагента после турбины составляет ~23...24%.

Смесь паров и жидкого хладагента из турбины 15 по трубе поступает в нижнюю часть конденсатора смешения 17 под кольца Рашига (разомкнутые кольца, стыки которых смещены), в аппарате происходит отделение пара от жидкости, жидкий хладагент накапливается в нижней части аппарата 17 и используется для конденсации пара, в том числе: основное количество паров хладагента сжижают в конденсаторе смешения 17 путем подачи жидкого газа в верхнюю часть аппарата и его встречи с парами на кольцах-цилиндрах Рашига, а часть паров хладагента сжижается в теплообменниках.

Жидкий хладагент из аппаратов возвращается в цикл. Пары хладагента из конденсатора 16 эжектируются в жидкость, находящуюся в нижней части конденсатора смешения 17, где пары конденсируются. Кольца-цилиндры Рашига в конденсаторе смешения 17 объединены в насадки, которые расположены в двух отсеках.

Комплекс функционирует следующим образом. Природный газ (ПГ) с примесями различных углеводородов и некоторых попутных газов, например, азота с содержанием от нескольких до 10...14% в зависимости от месторождения [1], подлежащий сжижению, взаимодействует в тепловом отношении в контуре 26 подвода и охлаждения ПГ с забортной морской водой (ЗМВ) при температуре ее -2oС (минус 2oC) в качестве хладагента (охладителя).

ЗМВ является эффективным хладагентом ПГ по температуре и теплоемкости и в условиях комплекса плавучего завода подводного базирования, расположенного в арктических холодных морях, можно предотвратить ее чрезмерный нагрев.

При этом поверхность теплопередачи, скорость потока ЗМВ в контуре и разность температур между ЗМВ и охлаждаемой поверхностью контура 26 минимальные. 100% сжижение ПГ в комплексе осуществляется посредством двух ГХ - ГХ в виде блока сжижения 1 с вихревым охладителем 3, расположенным в криостате 2, непотребляющим внешней энергии, который не осуществляет 100% сжижение подводимого к ГХ ПГ и функционирует на высоких давлениях ПГ.

Другой ГХ выполнен в виде криогенных газовых контуров, рефрижераторного замкнутого и продукционного разомкнутого. Несжиженный отработанный поток с температурой 135...140 К, составляющий 85% подводимого потока ПГ, подается в межтрубное пространство конденсатора-испарителя 14 продукционного контура из дополнительного ГХ.

В межтрубное пространство конденсатора-испарителя 14 поступает газ из компрессора 21 с давлением 8...10 кгс/см2 и температурой 315 К, происходит процесс передачи тепла от сжижаемого газа хладагенту за счет его испарения в трубках конденсатора-испарителя 14.

При запуске и экстренном выводе комплекса на режим в межтрубное пространство конденсатора-испарителя 14 подается переохлажденный СПГ из ГХ, работающего по обратному циклу Стирлинга, где он интенсивно перемешивается с потоком ПГ из ВОЗ ГХ. Жидкий газ, полученный в межтрубном пространстве конденсатора-испарителя 14, разделяют на два потока, из которых основной поток насосом 12 подается в хранилище 13 СПГ, другой поток дросселируют через дроссельный вентиль 23 и подают в трубное пространство кожухотрубного теплообменника 20 и в конденсатор смешения 17 для сжижения паров хладагента, поступающего по трубе из конденсатора смешения 17 за счет кипения и испарения жидкого газа в трубках теплообменника 20. Пары по трубе подают в компрессор 21. Одним из перспективных вариантов комплекса получения СПГ в качестве экспортной продукции с шельфа арктических морей может быть комплекс получения переохлажденного СПГ, включающий ГХ, выполненный в виде криогенной газовой машины (КГМ), работающей по обратному циклу Стирлинга, которая используется для извлечения количества теплоты из источника с более низкой температурой, например, ПГ или СПГ, охлажденного до температуры T1, которая ниже температуры окружающей среды Т2, например, забортной морской воды -2oС в водяном холодильнике КГМ путем поглощения определенного количества работы поршня при циклическом функционировании КГМ.

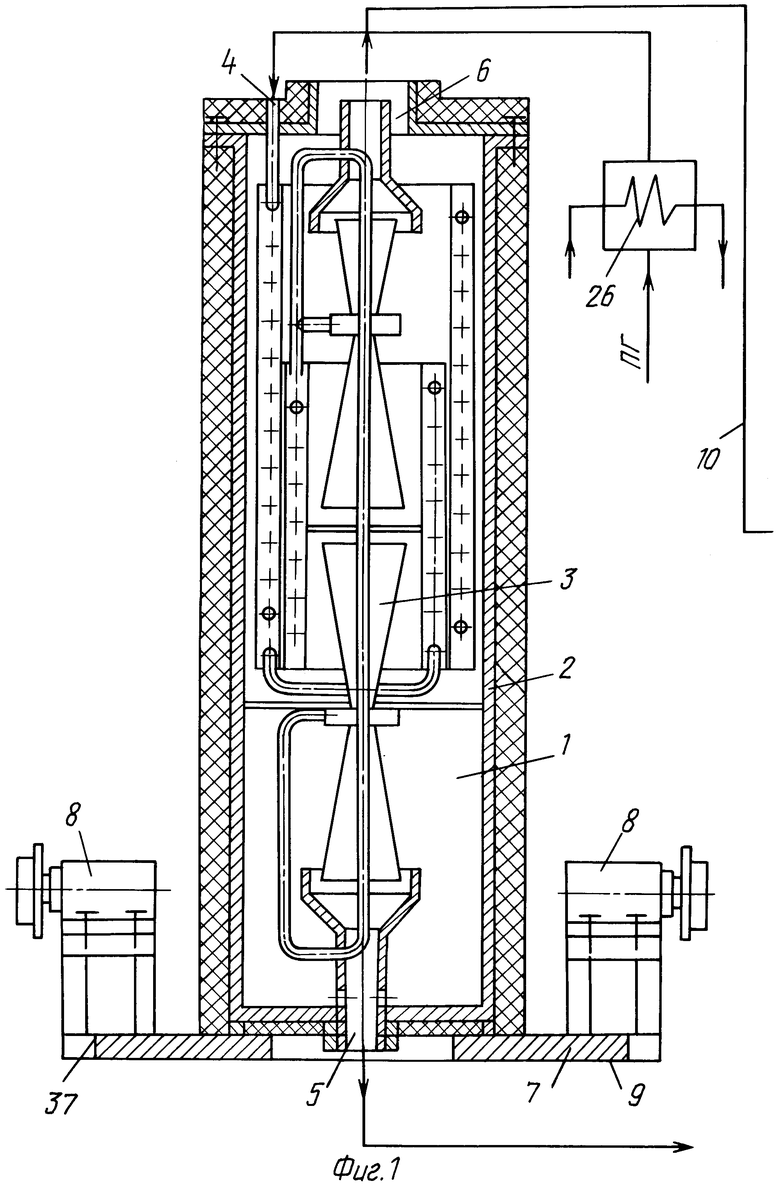

КГМ Стирлинга выполнена в виде модуля, размещенного на фундаментном основании 27, и приводится в действие посредством приводного электродвигателя 28 и кривошипно-ползунного механизма 29.

КГМ Стирлинга состоит из цилиндра 30, внутри которого находятся поршень 31 и вытеснитель 32. Снаружи цилиндра 30 расположены водяной холодильник 33 (на теплой стороне машины) и регенератор 34. Согласованное изменение положений поршня 31 и вытеснителя 32 обеспечивается положением шеек шатунов на кривошипе.

Последовательность работы КГМ Стирлинга.

Процесс 1. РТ (рабочее тело - гелий) сжимается изотермически, тепло через стенку цилиндра передается морской забортной воде с температурой минус 2 oС в водяном холодильнике.

Процесс 2. РТ переталкивается через регенератор (теплообменник) за счет движения вытеснителя и РТ охлаждается, а тепло накапливается (аккумулируется) в медной сетчатой насадке регенератора.

Процесс 3. РТ изотермически расширяется, отбирая теплоту, за счет подвода ее от постороннего тела (ПГ) и охлаждения его.

Процесс 4. Холодный газ (РТ) переталкивается через регенератор движением вытеснителя, РТ нагревается изохорически. Энергия, накопленная в цикле 2, передается обратно РТ.

Производительность установки сжижения (переохлаждения ПГ обеспечивается параметрами установки и отводом необходимого количества тепла от ПГ и параметрами расхода и температуры на выходе из БС (отработанного ПГ).

Простои УСПГ могут быть снижены, а надежность повышена путем резервирования отдельных ФСЕ УСПГ и включения в УСПГ дублирующих ФСЕ, идентичных по выполняемым ими частично функциям с функциями КГМ.

Установка переохлаждения СПГ выполнена на фундаментных основаниях 7, 27, снабженных опорами 35, 36 с двумя уровнями опирания по высоте. Опоры 35 являются съемными опорами качения для транспортировки ГХ (установки) и ФСЕ комплекса по частям. Фундаментные основания 7, 14 снабжены контрольно-фиксирующими элементами 37 от смещения оснований в горизонтальной плоскости, расположенными на боковых, относительно главного вида, ФСЕ и выполненными в виде цилиндрических поверхностей на всю высоту оснований 7, 27 и открытых наружу на 180o.

Нулевой сброс в море при сжижении ПГ и переработке углеводородов, устанавливаемый стратегической экологической доктриной РФ, подводит к необходимости полного газоразделения ПГ на составляющие его компоненты с использованием гипертермии СПГ, сепарации конечных компонентов - жидких метана и азота в ФСЕ (сепараторах) и их утилизации.

Конкретным примером утилизации переохлажденного азота, полученного на ГХ (установке) с использованием КГМ Стирлинга, является его применение в качестве хладагента в криоэнергомашинах и токонесущих устройствах комплекса. Известно, что наиболее проблемными конструктивными решениями криоэлектропривода в компрессорах, КГМ Стирлинга являются низкотемпературные уплотнения вращающихся приводных валов устройств.

В данном случае наиболее целесообразным конструктивным решением этих устройств является интеграция в устройствах и выполнение их в виде устройства и приводного криоэлектродвигателя, размещаемого в азотной ванне криостата, который устанавливается герметично на картере устройства.

Экономической эффективностью и показателем качества предлагаемого технического решения является прибыль, рассчитываемая не только на основе удельных показателей, но и от суммарной эффективности системы решений в целом и в течение всего срока действия проекта (30 лет).

Масштабность проекта определяется для конкретного случая, например, единичной проектной производительностью морской платформы газодобычи, которая в составе комплекса промысловой разработки месторождений природного газа установлена величиной 30 млрд. м3 в год (22,5 млн. тонн СПГ) и оценивается суммой 2 млрд. долл. США.

В предлагаемом комплексе сжижаемая масса СПГ и мощность электроприводов криогенных машин генераторов холода этой массы газа связаны показателем эффективности их функционирования - удельным расходом энергии на сжижение природного газа  который учитывает расходы электроэнергии энергомашин, компрессоров, насосов, электрогенераторов и криогенных газовых машин Стирлинга на производство СПГ комплексом, снижение величины которого является актуальной задачей.

который учитывает расходы электроэнергии энергомашин, компрессоров, насосов, электрогенераторов и криогенных газовых машин Стирлинга на производство СПГ комплексом, снижение величины которого является актуальной задачей.

Единичная производительность составляющих элементов генераторов холода комплекса, их массогабаритные показатели должны отвечать требованиям технологичности изготовления и монтажа/демонтажа комплекса в судовых условиях на подводный плавучий объект (плавучий завод СПГ). Исходя из величины  для прототипа при единичной производительности комплекса, равной 1 т/час, мощности электродвигателей компрессора и КГМ Стирлинга соответствуют величины ~45 кВт.

для прототипа при единичной производительности комплекса, равной 1 т/час, мощности электродвигателей компрессора и КГМ Стирлинга соответствуют величины ~45 кВт.

Для устойчивой работы электроприводов компрессоров, криогенных газовых машин Стирлинга их электродвигатели должны быть выбраны с коэффициентом запаса по номинальному моменту К=1,2.

При этом полезная мощность  КВт на валу исполнительного двигателя (ИД) при подведенной к ИД мощности

КВт на валу исполнительного двигателя (ИД) при подведенной к ИД мощности  КВт уменьшается, а КПД асинхронного исполнительного электродвигателя η=0,85 [3] и величина потерь мощности зависит от нагрузки ИД, и от соответствующего значения η, где U, I - подведенные к ИД ток и напряжение.

КВт уменьшается, а КПД асинхронного исполнительного электродвигателя η=0,85 [3] и величина потерь мощности зависит от нагрузки ИД, и от соответствующего значения η, где U, I - подведенные к ИД ток и напряжение.

Эффективность электромашин, в т.ч. электродвигателей приводов генераторов холода в комплексе, может быть повышена путем снижения электрических потерь в обмотках электромашин посредством применения гиперпроводников, например, из бериллия, высокой чистоты (примеси ВеО составляют 0,02%) и их охлаждения до криогенных температур ~60...70 К. Экспериментально установлено [4] снижение удельного электросопротивления проводника из бериллия в 50...60 раз по сравнению с электросопротивлением его при Т=273 К.

Отношение потерь в обмотках электрических машин и кабелях комплекса при 300 К из бериллия к электрическим потерям при температуре 60-70 К и затратам мощности на охлаждение их переохлажденным жидким азотом принимается равным 7,5 [2].

В техническом решении изобретения применительно к описанному комплексу для применения его в условиях "Комплекса Абрамова для промысловой разработки месторождений природного газа" (Решение о выдаче патента на изобретение от 24.10.2001 ФИПС Роспатента по заявке 97101822/28 от 23.01.1997 г.) затраты на криообеспечение жидким переохлажденным азотом как криоагентом, являющимся компонентом природного газа должны быть включены частично (15...20%), т.к. криоагент охлаждается на 40... 30o от температуры СПГ 111...100 К до температуры переохлаждения жидкого азота ~70 К, а отношение, указанное в [2], значительно больше 7,5.

При протекании электрического тока по бериллиевым проводникам обмоток электрических машин комплексов, охлаждаемых до криогенных температур 60...70 К, происходит снижение внутренней энергии в проводниках тока и передачи тепловой энергии в окружающую среду, которая для электродвигателя мощностью 45 кВт уменьшается на 7 кВт или 15%.

Прибыль в течение всего срока действия проекта 30 лет "Комплекс промысловой разработки месторождений природного газа" производительностью 30 млрд. м3 в год по статье применение бериллиевых жидкоазотных гиперпроводников в обмотках электромашин (приводных электродвигателей компрессоров, насосов перекачки СПГ, криогенной газовой машины Стирлинга и электрогенераторов) составит 30 млрд. долл. США. Прибыль в течение всего срока действия данного проекта 30 лет по статье уменьшение потребляемой мощности комплекса (снижение удельных энергозатрат на сжижение ПГ) за счет введения в комплекс генераторов холода с вихревыми охладителями без учета охлаждения несжиженного потока ПГ ВО составляет 30 млрд. долл. США.

Экономический эффект использования изобретения может быть увеличен в десятки раз по сравнению с рассчитанным экономическим эффектом проекта 60 млрд. долл. США при освоении гигантских месторождений природного газа на шельфе арктических морей России, например, Штокмановского ГКМ с доказанными запасами ПГ ~3 трлн. м3 и вывозе СПГ метановозами на мировой рынок по заключенному с Европейским союзом в 2001 г. международному соглашению об удвоении объемов поставки Россией ПГ в Западную Европу.

При переохлаждении СПГ до 100 К его плотность увеличивается на 15%, а транспортируемая масса на мировой рынок, например, в Западную Европу (короткое плечо) может быть доставлена меньшим на 15% количеством метановозов, которое составит два метановоза при реализации программы вывоза ПГ объемом ~30 млрд. м3 в год.

Экономический эффект технического решения по переохлаждению СПГ и уменьшению количества метановозов в программе вывоза СПГ составит сумма, равная стоимости двух метановозов грузовместимостью 135 тыс. м3 - 500 млн. долл. США на срок действия проекта промысловой разработки ПГ с помощью морской платформы (30 лет).

Применение бериллия в обмотках 10 тысяч энергомашин, который по данным НИИ материалов, г.Санкт-Петербург, на мировом рынке стоит 70 долл. США за 1 кг, в асинхронном двигателе, например, типа 4AH180M мощностью 45 кВт, масса 186 кг, 30% которой составляют медные проводники обмоток, оценивается суммой 8 млн. долл. США.

Стоимость азотных криостатов для размещения энергомашин комплексов проекта плавучих заводов производства СПГ, в качестве прототипа которых можно принять резервуар криогенный РК - 2/0,25, цена 625 тыс. руб. ОАО "Сибкриотехника", г. Омск, составляет 200 тыс. долл. США. Ни высокая 2...3 долл. США за 1000 м3 цена ПГ у штуцера, ни вышеприведенные затратные статьи, ни стоимость изготовления комплексов сжижения ПГ и даже снижение вдвое (до 15 лет) срока службы оборудования комплексов не смогут повлиять в значительной мере на высокую рентабельность предлагаемых технических решений в изобретении. Приведенные технико-экономические обоснования эффективности применения комплекса сжижения природного газа в условиях комплекса промысловой разработки месторождений ПГ на шельфе арктических морей России выполнены исходя из стоимости СПГ (непереохлажденного) 300 долл. США/т на мировом рынке.

Проведенные во ВНИИГаз сравнительные испытания эквивалентности количеств бензина и природного газа [5], обеспечивающих выполнение одинаковой транспортной работы, устанавливают соотношение: 1 т бензина эквивалентна 1075 м3 ПГ.

При установлении цены на газ следует сравнивать его с ценой бензина, самого близкого к газу по октановому числу, т.е. с АИ-98 или "Экстра", причем изменение цен на СПГ может колебаться в широких пределах в зависимости от конъюнктуры мирового рынка на энергоносители в кризисные периоды, которая учитывает одновременно стоимость бензина, до 1 долл. США/литр, переохлаждение СПГ и соотношение при выполнении транспортной работы на испытаниях: 1 м3 ПГ соответствует 1,25 л бензина АИ-98. Масса 1000 м3 ПГ при стандартных условиях 0,1013 МПа и 293 К составляет 0,71 т СПГ. Точно также и вышеуказанные соотношения транспортной работы и стоимости ПГ и бензина играют роль нормативного закона.

Литература

1. Зайцев В.В., Коробанов Ю.Н. Суда-газовозы. - Л.: Судостроение, 1990.- 304с.

2. Веников В. А. и др. Сверхпроводники в энергетике./Под общ. ред. В.А. Веникова. - М.: Энергия, 1972.

3. Справочник машиностроителя в 6-ти т. Т 2. - М., 1960. - 484с.

4. Vachet P. Le beryllium et les cryomachines, RGE, 1965, t. 74, 6.

5. Васильев Ю.Н., Гриценко А.И., Золоторевский Л.С. Транспорт на газе. - М.: Недра, 1992.

Комплекс для снижения газов состоит из двух контуров. Рефрижераторный замкнутый контур включает насос перекачки жидкого газа, конденсатор-испаритель, турбину, кожухотрубный конденсатор, конденсатор смешения, дроссельный вентиль и эжектор. Пассивное сопло и выходное сопло эжектора соединены с жидкостным пространством конденсатора смешения, а активные сопла соединены с паровым пространством конденсатора смешения. Продукционный разомкнутый контур включает кожухотрубный теплообменник, дроссельный вентиль, конденсатор-испаритель, трубное пространство которого сообщено с рефрижераторным контуром, и компрессор. Дополнительный генератор холода расположен в криостате и содержит, по меньшей мере, один вихревой охладитель, систему подвода сжижаемого газа и систему отвода сжиженного газа, включенную в основную систему отбора сжиженного газа, и, по крайней мере, один патрубок выхода отработанного несжиженного газа вихревого охладителя. Патрубок соединен трубопроводом с межтрубным пространством конденсатора-испарителя продукционного контура. Использование изобретения позволит снизить удельные энергозатраты на сжижение и переохлаждение природного газа, увеличить экономичность. 19 з. п. ф-лы, 3 ил.

| RU 2002176 С1, 30.10.1993 | |||

| УСТАНОВКА СЖИЖЕНИЯ | 1996 |

|

RU2103620C1 |

| БЛОК СЖИЖЕНИЯ ГАЗА | 1996 |

|

RU2104449C1 |

| СПОСОБ РЕГЕНЕРАЦИИ ОТРАБОТАННОЙ ВОДОЭМУЛЬСИОННОЙ СМАЗОЧНО-ОХЛАЖДАЮЩЕЙ ЖИДКОСТИ | 2000 |

|

RU2177984C1 |

| US 3775988 А, 04.12.1973. | |||

Авторы

Даты

2004-02-20—Публикация

2001-11-29—Подача