Изобретение относится к устройствам для смешивания с жидкостью дисперсных веществ, а именно легких сыпучих материалов с малой удельной плотностью, и может быть использовано в химической, нефтегазодобывающей, нефтехимической, фармацевтической, пищевой и других отраслях промышленности в тех случаях, когда плотность жидкости многократно превышает плотность дисперсного вещества.

В частности, предлагаемая смесительная установка струйного типа, которая обеспечивает ввод дисперсного материала в поток воды и подачу в рабочую зону пульпы, образующейся при его смешивании с водой, может найти применение в составе комплексов, предназначенных для ликвидации нефтяных разливов на поверхности воды с применением дисперсных нефтесорбентов. Для эффективной сорбции плавающей на поверхности воды нефти сорбент должен обладать плотностью ниже плотности воды. Так, например, насыпная плотность сорбента терморасщепленного графитового (СТРГ), изготавливаемого по ТУ 2164-001-26461069-2003 в виде порошкообразного материала с крупными гранулами различного размера, составляет не более 12 кг/м3, т.е. материал примерно в 85 раз легче водной среды, с которой его необходимо смешать.

Известен смеситель для приготовления буровых и тампонажных растворов (а.с. SU 1171078, опубл, 1985.08.07), содержащий напорную камеру, соединенную с ней посредством конфузора смесительную камеру, установленные коаксиально патрубок инжектируемого компонента, в частности, трудносмешиваемого или порошкообразного материала, и два нагнетательных патрубка, снабженных соплами, причем патрубок инжектируемого дисперсного материала коаксиально размещен между нагнетательными патрубками. Недостатком известного устройства является недостаточное сечение образованного кольцеобразного канала подачи дисперсного материала. В довольно протяженном и узком канале крупные гранулы могут забивать поперечное сечение и подача дисперсного материала прекратится. Помимо этого, силы поверхностного натяжения, возникающие при подаче в известный смеситель увлажненного материала, действуют на составляющие его частицы и препятствуют их свободному перемещению. Образовавшаяся из увлажненных частиц «пробка» препятствует дальнейшему поступлению в смеситель влажных или слежавшихся порошкообразных материалов и затрудняет их эжекцию.

Известен гидроэжекторный смеситель для смешения порошкообразного материала и затворяющей жидкости (RU 2442686, опубл. 2012.02.20), содержащий приемную камеру, связанную конфузором с камерой смешения, снабженной сливным патрубком, рабочую насадку в виде цилиндрического сопла и всасывающий патрубок, размещенный сверху приемной камеры. При использовании дисперсного материала, плотность которого меньше плотности жидкости (активной среды), погружения его частиц в жидкость под действием силы тяжести не происходит, и его поступление через всасывающий патрубок в камеру смешения затруднено. В итоге известный смеситель обнаруживает низкий коэффициент эжекции и прекращение эжекции при полном или даже частичном заполнении камеры смешения жидкостью. Помимо этого, при подаче в смеситель даже незначительно увлажненного материала с такой низкой удельной плотностью возникают силы поверхностного натяжения, соизмеримые по величине с силой тяжести, которые действуют на составляющие его частицы и препятствуют их свободному перемещению. Образовавшийся из увлажненных частиц свод препятствует дальнейшему поступлению в смеситель влажных или слежавшихся дисперсных материалов и затрудняет их эжекцию.

Известен струйный смеситель-эжектор для приготовления растворов путем смешивания дисперсного материала с гранулометрическим составом от 5 до 75 мкм (бентонитовый глинопорошок, цемент, барит и др.) и жидкости затворения (RU 2507370, опубл. 2014.02.20), содержащий всасывающий патрубок, патрубок подвода жидкости затворения, приемную камеру, кольцевую рабочую насадку, камеру смешения, выполненную в виде кольцевого канала, соосного с кольцевой рабочей насадкой, причем внешний диаметр камеры смешения больше внешнего диаметра рабочей насадки в 2 раза, а ее внутренний диаметр меньше внутреннего диаметра рабочей насадки в 1,5 раза. Отношение площадей живых сечений камеры смешения и рабочей насадки находится в пределах 5-1. Известный смеситель характеризуется высоким коэффициентом эжекции, в том числе и по дисперсному материалу, а также интенсивным смешением активной и эжектируемой сред. Однако для дисперсных материалов с малым удельным весом, плотность которых ниже плотности активной среды, коэффициент эжекции у известного смесителя, по описанным выше причинам, оказывается низким, а использование крупногранулированных, увлажненных либо слежавшихся дисперсных материалов нецелесообразным или попросту невозможным.

Конструктивно наиболее близким к заявляемому является смеситель гидравлический СГ-150 компании ООО "Укрнефтезапчасть" (обнаружено в Интернете 2017.11.17 по ссылке http://ukrnz.com.ua/page.php?id=14), предназначенный для приготовления, обработки, утяжеления и предварительного диспергирования буровых растворов на водной основе и углеводородных эмульсий путем смешения порошкообразных материалов (барита, глинопорошка, цемента, химических реагентов и др.) с жидкостью в высокотурбулентном потоке. Смеситель содержит приемную камеру, снабженную рабочим соплом, к которому подведен трубопровод подачи рабочей жидкости, камеру смешения и диффузор - выходной участок смесителя. Сверху камера смешения снабжена всасывающим патрубком, связанным через поворотную заслонку с приемной воронкой, служащей емкостью для сыпучего материала, подача которого осуществляется сверху.

К недостаткам известного смесителя следует отнести низкий коэффициент эжекции дисперсного материала с плотностью ниже плотности рабочей жидкости (активной среды), вплоть до полного прекращения эжекции при заполнении (полном или частичном) камеры смешения жидкостью, из-за затрудненной подачи этого материала к всасывающему патрубку и в камеру смешения, поскольку его частицы практически неспособны погружаться в жидкость под действием силы тяжести. Дополнительные технологические сложности, которые характерны для известных смесителей с расположенным сверху подающим патрубком, возникают при подаче влажных или слежавшихся сыпучих материалов. Помимо этого, прекращение отвода жидкости от известного смесителя сопровождается «вымыванием» материала из приемной воронки, что также ограничивает его технологические возможности.

Задачей изобретения является создание смесительной установки струйного типа с высоким коэффициентом эжекции, эффективного при использовании дисперсного материала с плотностью ниже плотности рабочей жидкости, в том числе влажного и слежавшегося.

Технический результат предлагаемого устройства заключается в увеличении коэффициента эжекции и расширении технологических возможностей смесителя за счет обеспечении эффективной подачи через всасывающий патрубок в камеру смешения дисперсного материала с удельной плотностью ниже удельной плотности рабочей жидкости, влажного и слежавшегося дисперсного материала, а также за счет устранения возможного «вымывания» дисперсного материала из приемной воронки при прекращении подачи рабочей жидкости.

Указанный технический результат достигают смесительной установкой струйного типа, содержащей приемную камеру с патрубком для подачи в нее дисперсного материала, с одной стороны связанную с системой подачи рабочей жидкости, а с противоположной соединяющуюся с камерой смешения и через нее с выходным участком установки, в которой, в отличие от известного смесителя, приемный патрубок для дисперсного материала, соединенный с герметичной емкостью с дисперсным материалом, подведен к приемной камере снизу, при этом в нижнюю часть упомянутой герметичной емкости с дисперсным материалом подведен канал, подающий рабочую жидкость из системы ее подвода, который снабжен регулировочным элементом.

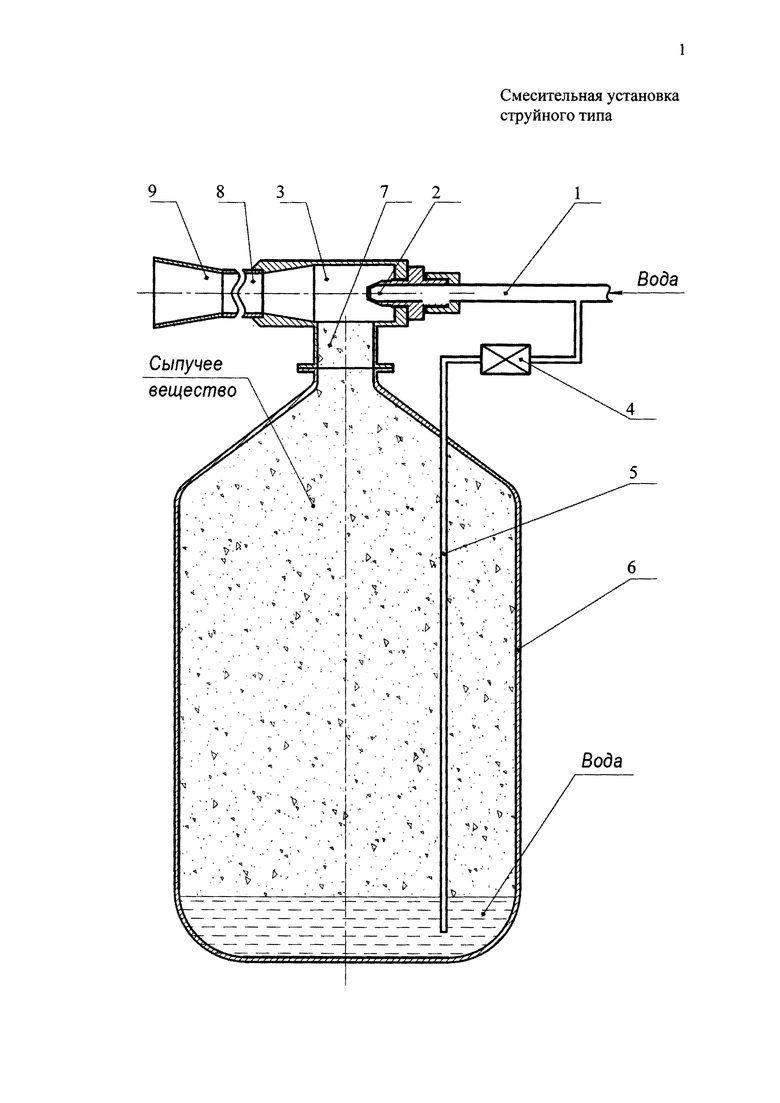

Предлагаемая смесительная установка струйного типа, принципиальная схема которой представлена на чертеже, содержит являющийся частью системы подачи рабочей жидкости трубопровод 1, подводящий ее к рабочему соплу 2, из которого рабочая жидкость поступает в приемную камеру 3. Одновременно посредством канала 4, снабженного регулировочным элементом 5, трубопровод 1 подведен в нижнюю часть герметичной емкости 6 для дисперсного материала, например,, для сорбента. Сверху герметичная емкость 6 снабжена приемным патрубком 7, которым связана с приемной камерой 3, в которую выходит рабочее сопло 2. Выход приемной камеры 3 связан с камерой смешения 8, и через нее с выходным участком установки.

Подача рабочей жидкости предусмотрена также в нижнюю часть герметичной емкости 6 с дисперсным материалом, при этом на соединяющем емкость 6 и трубопровод 1 канале 4 установлен регулировочный элемент 5 (кран, клапан, дроссель или др.).

Устройство работает следующим образом.

Представляющая собой активную среду рабочая жидкость, преимущественно вода, подается по трубопроводу 1 к рабочему соплу 2, из которого с высокой скоростью направляется в виде струи в приемную камеру 3. Одновременно посредством канала 4 через регулировочный элемент 5 рабочая жидкость поступает в нижнюю часть герметичной емкости 6. Рабочая жидкость вытесняет из герметичной емкости 6 легкий сыпучий материал (например, нефтесорбент), который в силу его значительно меньшей удельной плотности, чем плотность этой жидкости (например, воды), всплывает над ее уровнем и через приемный патрубок 7 вытесняется в приемную камеру 3. В приемной камере 3 поступивший дисперсный материал захватывается струей воды, оступающей из сопла 2 и уносится в камеру смешения 8, где происходит его активное перемешивание с высокотурбулентным потоком жидкости. Далее образовавшаяся пульпа, представляющая собой смесь однородную смесь рабочей жидкости и дисперсного материала, пульпы поступает в выходной участок 9 смесительной установки.

Количество поступающего в приемную камеру 3 дисперсного материала определяется объемом вытесняющей его рабочей жидкости, подаваемой в нижнюю часть герметичной емкости 6, при этом регулирование этого объема обеспечивается с помощью регулировочного элемента 5.

Таким образом, конструкция предлагаемой смесительной установки описанной выше системой подачи дисперсного материала обеспечивает стабильно высокое значение коэффициента эжекции, а также позволяет осуществлять оперативное регулирование этого коэффициента в процессе ввода дисперсного материала в рабочую жидкость. Кроме того, используемая в предлагаемой смесительной установке система подачи дисперсного материала в приемную камеру 3 дает возможность избавиться от присущих известному смесителю технологических сложностей, которые связаны с использованием влажного или слежавшегося дисперсного материала, и исключает возможность «вымывания» поступающего легкого сыпучего материала из приемного патрубка и приемной емкости.

| название | год | авторы | номер документа |

|---|---|---|---|

| Смесительная установка струйного типа с кольцевым соплом | 2019 |

|

RU2722993C1 |

| ГИДРОЭЖЕКТОРНЫЙ СМЕСИТЕЛЬ | 2010 |

|

RU2442686C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ БУРИЛЬНЫХ ПРОМЫВОЧНЫХ И ТАМПОНАЖНЫХ РАСТВОРОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2499878C1 |

| СТРУЙНЫЙ СМЕСИТЕЛЬ-ЭЖЕКТОР | 2012 |

|

RU2507370C1 |

| СПОСОБ РЕГУЛИРОВАНИЯ ПЛОТНОСТИ ТАМПОНАЖНЫХ И ПРОМЫВОЧНЫХ РАСТВОРОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2206706C2 |

| СМЕСИТЕЛЬНАЯ УСТАНОВКА ДЛЯ ПРИГОТОВЛЕНИЯ РАСТВОРОВ | 2000 |

|

RU2184204C2 |

| СМЕСИТЕЛЬНАЯ УСТАНОВКА ДЛЯ ПРИГОТОВЛЕНИЯ РАСТВОРОВ | 2000 |

|

RU2179928C1 |

| ЭЖЕКТОР И СПОСОБ ЕГО РАБОТЫ | 2002 |

|

RU2209350C1 |

| УСТАНОВКА ДЛЯ СМЕШЕНИЯ СЫПУЧИХ МАТЕРИАЛОВ С ЖИДКОСТЯМИ | 2004 |

|

RU2305590C2 |

| МНОГОКОНУСНЫЙ СТРУЙНЫЙ ПЕНОГЕНЕРАТОР | 2007 |

|

RU2336121C1 |

Изобретение относится к устройствам для смешивания с жидкостью дисперсных веществ, а именно легких сыпучих материалов с малой удельной плотностью, и может быть использовано в химической, нефтегазодобывающей, нефтехимической, фармацевтической, пищевой и других отраслях промышленности в тех случаях, когда плотность жидкости многократно превышает плотность дисперсного вещества, в частности в составе комплексов, предназначенных для ликвидации нефтяных разливов на поверхности воды с применением дисперсных нефтесорбентов. Установка содержит приемную камеру с приемным патрубком для дисперсного материала, подведенным к приемной камере снизу и соединенным с герметичной емкостью с дисперсным материалом, в нижнюю часть которой посредством канала с регулирующим элементом подается рабочая жидкость из системы подвода рабочей жидкости. Приемная камера с одной стороны посредством рабочего сопла связана с системой подвода рабочей жидкости, а с другой - с камерой смешения, заканчивающейся выходным участком смесительной установки. Технический результат - увеличение коэффициента эжекции и расширение технологических возможностей смесителя за счет обеспечении эффективной подачи через приемный патрубок в приемную камеру и камеру смешения дисперсного материала с плотностью ниже плотности рабочей среды, а также влажного и слежавшегося материала. 1 ил.

Смесительная установка струйного типа, содержащая приемную камеру с приемным патрубком для подачи дисперсного материала, связанную с одной стороны посредством рабочего сопла с системой подвода рабочей жидкости, а с другой стороны соединяющуюся с камерой смешения, которая заканчивается выходным участком смесительной установки, отличающаяся тем, что приемный патрубок для дисперсного материала, соединенный с герметичной емкостью с дисперсным материалом, подведен к приемной камере снизу, при этом в нижнюю часть упомянутой герметичной емкости подведен канал, подающий рабочую жидкость из системы подвода рабочей жидкости, который снабжен регулировочным элементом.

| Устройство для введения растворимогоТВЕРдОгО МАТЕРиАлА B пОТОК жидКОСТи | 1979 |

|

SU822865A1 |

| Смеситель | 1983 |

|

SU1171078A1 |

| ГИДРОЭЖЕКТОРНЫЙ СМЕСИТЕЛЬ | 2010 |

|

RU2442686C1 |

| СТРУЙНЫЙ СМЕСИТЕЛЬ-ЭЖЕКТОР | 2012 |

|

RU2507370C1 |

| DE 19622191 A1, 04.12.1997 | |||

| Устройство для регулирования и симметрирования напряжения трехфазной сети с нулевым проводом | 1975 |

|

SU555498A1 |

Авторы

Даты

2019-02-14—Публикация

2018-02-19—Подача