Изобретение относится к смесительной технике и может быть использовано в нефтяной и газовой промышленности, в геологоразведке для приготовления тампонажных, буровых и подобных растворов, буферных жидкостей, суспензий, эмульсий и т.д., применяемых при цементировании обсадных колонн, при бурении и капитальном ремонте нефтяных и газовых скважин, а также в строительной и других отраслях промышленности.

Известна смесительная установка для приготовления растворов, состоящая из резервуара, установленного на транспортном средстве, с размещенными в нем мешалками (перемешивающими устройствами), оснащенными ленточно-винтовыми лопастями.

Установка снабжена гидросмесителями гидронапорного и гидропневматического типов, сливные патрубки которых направлены в сетчатые емкости, установленные над резервуаром, днище которого выполнено по форме горизонтально расположенных мешалок. Под днищем - поддоном, передней торцевой стенкой и торцевой заглушкой образована герметичная полость, снабженная с противоположных ее сторон патрубками для подвода и отвода теплоагента. Резервуар также оснащен пробоотборником, площадками обслуживания и трубопроводами со специальными приспособлениями. Концы валов мешалок, установленные в опорно-концевые подшипники, закрепленные на наружных торцевых стенках резервуара, соединены со специальными приводными валами, приводимыми во вращение от тягового двигателя транспортного средства через коробку отбора мощности и цепные передачи - Патент РФ 2150379, В 28 С 5/38 от 10.02.99.

Основным недостатком данной конструкции установки является невозможность одновременного и последовательного приготовления и аккумулирования разнородных с заданной регулируемой плотностью растворов, зачастую двух типов, необходимых при цементировании и строительстве нефтяных и газовых скважин.

Известна также смесительная установка для приготовления растворов, содержащая транспортное средство и размещенные на нем бункер с вибраторами (побудителями истечения порошковых материалов), установленные на стенках бункера, с приемно-распределительным устройством (ПРУ) в виде тройника, один патрубок которого соединен со струйным гидросмесителем, второй патрубок направлен вниз и снабжен запорным органом в верхней части вакуумного рукава, свободный конец которого расположен в нижней части бункера, а третий патрубок оборудован крутоизогнутым фитингом, конец которого направлен вверх и снабжен фильтром и запорно-открывающимся устройством. Кроме этого, бункер вверху снабжен крышкой с герметично закрывающимся люком и патрубком с вакуумным рукавом для загрузки порошка в бункер, в нижней части которого выполнено выгрузочное отверстие, оборудованное герметично закрывающейся заслонкой, фартук, разделяющий верхнюю часть бункера на две части, мешалка вверху снабжена сетчатой емкостью, установленной под сбросным стволом и сливным патрубком гидросмесителя, а в нижней части - манифольдом - Патент РФ 2150381, В 28 С 5/38 от 13.04.99 - прототип.

Основным недостатком данной смесительной установки является невозможность обеспечения одновременного и последовательного приготовления и аккумулирования двух типов тампонажных растворов: облегченных и с плотностью в пределах 1850 кг/м3 с оперативным регулированием и поддержанием заданной подачи порошковых материалов в гидросмеситель и соответственно приготовление тампонажных растворов с заданной плотностью, являющейся одним из основным контролируемых параметров приготавливаемых растворов.

Не предусмотрено также автоматическое снижение величины вакуума до допустимой в полости бункера, что может привести к смятию стенок бункера атмосферным давлением, а также не достигается обрушение с конусных стенок бункера сводов порошковых материалов, а происходит их доуплотнение при продолжительной работе вибраторов (побудителей истечения сыпучих материалов).

Задача, достигаемая изобретением, заключается в обеспечении автономного приготовления одновременно и последовательно двух типов растворов с заданной регулируемой плотностью путем регулируемого отбора тампонажных цементов из бункера с одновременным их пополнением за счет постоянного поддержания в его полости определенного пониженного давления (вакуума) и автоматического исключения возможного превышения допустимой величины вакуума в полости бункера и смятия его атмосферным давлением, одновременно обеспечивая при этом обрушение сводов сыпучих материалов с конусных стенок атмосферным воздухом, поступающим в его полость.

Поставленная задача достигается тем, что смесительная установка для приготовления растворов, содержащая транспортное средство, на котором размещены мешалка с установленной над ней сетчатой емкостью и гидропневмосмесителем со сливным патрубком, расположенным над сетчатой емкостью, бункер для сыпучего материала, имеющий крышку с герметично закрывающимся люком, конусное днище с выгрузочным перекрываемым заслонкой отверстием и побудителями истечения сыпучих материалов, приемно-распределительное устройство (ПРУ), выполненное в виде тройника, 1-й приемный патрубок которого опущен к днищу и снабжен запорным органом, 2-й патрубок сообщен с гидропневмосмесителем, и загрузочный материалопровод с вакуумным рукавом, приемный манифольд, привод перемешивающих устройств мешалок от тягового двигателя транспортного средства посредством коробки передач, раздаточной коробки и коробки отбора мощности, дополнительно снабжена гидронапорным смесителем со сливным трубопроводом и сливным патрубком, второй мешалкой, штоком, при этом перемешивающие устройства мешалок выполнены в виде двухлопастных винтовых конструкций с внутренними и наружными лопастями с эластичными накладками на последних и установлены горизонтально в изолированных смежных камерах, имеющих скругленные днища по форме перемешивающих устройств, сетчатые емкости, общий поддон с патрубками для подвода и отвода теплоагента в образованную поддоном, торцевыми стенками и днищами камер полость, сливные патрубки гидронапорного и гидропневмосмесителей выполнены поворотными с возможностью слива раствора из них в любую сетчатую емкость, 1-й патрубок ПРУ имеет входное отверстие, выполненное в виде конфузора, 3-й патрубок ПРУ, направленный вверх, расположен соосно 1-му патрубку ПРУ и снабжен сверху глухой втулкой с уплотнительным элементом в торце, запорный орган выполнен в виде конуса, соответствующего внутренним размерам конфузора с эластичным и металлическими дисками у основания конуса, прикрепленными к нижнему концу установленного соосно с патрубками 1 и 3 штока, верхний конец которого проходит через глухую втулку, жестко и герметично соединенную с ним, через герметизированное уплотнительное устройство в крышке и снабжен стопорным устройством, причем глухая втулка и запорный орган расположены на определенном расстоянии друг от друга, позволяющем производить открывание входа в конфузор и одновременное закрывание входа в 3-й патрубок и наоборот: закрывание входа в конфузор и одновременное открывание входа в 3-й патрубок, а в промежуточном положении изменять величину кольцевого зазора между конусом запорного органа и входом в конфузор, побудители истечения сыпучих материалов выполнены в виде обратных аэрирующих клапанов и установлены на конусной части днища бункера, 2-й патрубок перед гидропневмосмесителем снабжен регулятором ввода атмосферного воздуха в его полость, кроме того, бункер и мешалки снабжены соответственно измерителями уровня сыпучего материала и раствора.

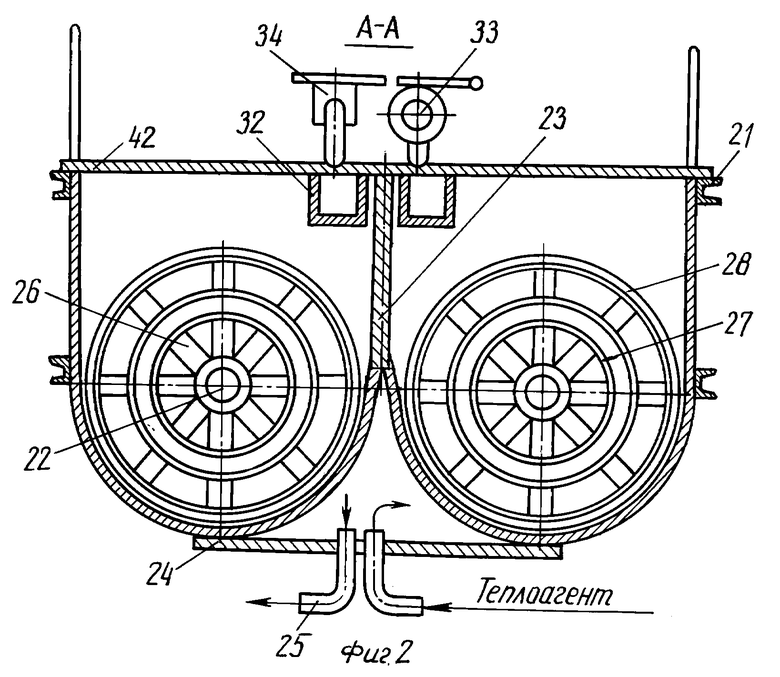

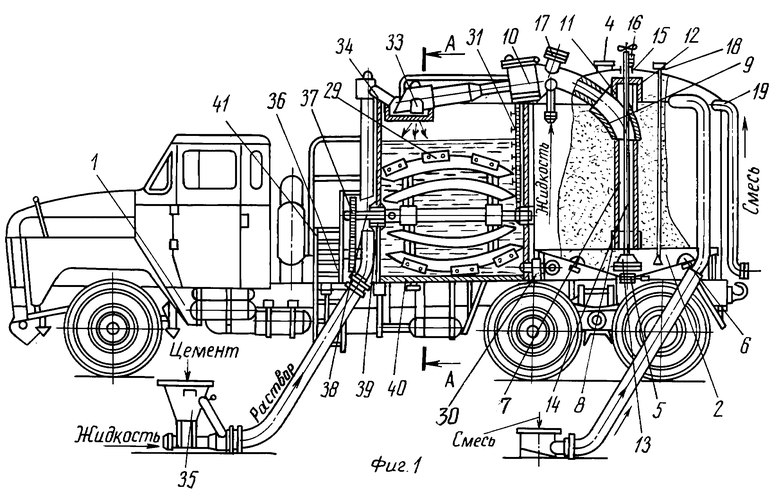

На фиг.1 представлен общий вид смесительной установки для приготовления растворов, а на фиг.2 - разрез мешалки.

Смесительная установка содержит транспортное средство 1, на котором установлен бункер 2 с конусным днищем для аккумулирования и транспортирования сыпучих материалов, оборудованный сверху крышкой 3 с герметично закрывающимся люком 4, а внизу выгрузочное отверстие - заслонкой 5, побудителями истечения сыпучих материалов, выполненных в виде обратных аэрирующих клапанов 6, установленных по периметру на конусном днище бункера 2, приемно-распределительное устройство (ПРУ), выполненное в виде тройника: 1-й патрубок 7 опущен к днищу бункера 2, вход в который выполнен в виде конфузора 8, 2-й патрубок 9 сообщен с гидропневмосмесителем 10, а 3-й патрубок 11, направленный вверх, расположен соосно с 1-м патрубком 7 и снабжен сверху глухой втулкой 12 с уплотнительным элементом в торце. На входе в конфузор 8 расположен запорный орган 13, выполненный в виде конуса, соответствующего внутренним размерам конфузора 8, с эластичным и металлическими дисками у основания конуса, прикрепленными к нижнему концу штока 14, установленного соосно с патрубками 7 и 11. Верхний конец штока 14 проходит через глухую втулку 12, жестко и герметично соединенную со штоком 14, и через герметизированное уплотнительное устройство 15 в крышке 3 и снабжен стопорным устройством 16. Причем глухая втулка 12 и запорный орган 13 расположены на определенном расстоянии друг от друга, позволяющем производить открывание входа в конфузор 8 и одновременное закрывание входа в патрубок 11 и наоборот: закрывание входа в конфузор 8 и одновременное открывание входа в патрубок 11, а в промежуточном положении изменять величину кольцевого зазора между конусом запорного органа 13 и входом в конфузор 8.

Патрубок 9 приемно-распределительного устройства (ПРУ) перед гидропневмосмесителем 10 оборудован регулятором 17 для регулируемого ввода атмосферного воздуха.

Бункер 2 оснащен измерителем уровня порошка 18, загрузочными трубопроводами 19 для подачи порошковых материалов в бункер 2 с использованием специального приемного устройства 20 с рукавом.

На транспортное средство 1 установлены также две мешалки, изолированные камеры 21 которых имеют скругленные днища по форме перемешивающих устройств 22 со смежной стенкой 23, общим поддоном 24, патрубками 25 для подвода и отвода теплоагента в полость, образованную поддоном 24, торцевыми стенками мешалок и днищами камер 21.

Перемешивающие устройства 22, выполненные по конструкции аналогично, оснащены сплошными ленточными винтовыми лопастями, прикрепленными к валам поперечными траверсами 26 с внутренними витками 27 и наружными витками 28, направленными в противоположные стороны. Наружные витки 28 оснащены эластичными накладками 29, расположенными в шахматном порядке, обеспечивая очищение днищ от раствора по всей длине и вытесняя его при их вращении к приемному манифольду 30. В каждой камере 21 расположены измерители уровня (объема) жидкости 31, а сверху камер 21 установлены сетчатые емкости 32, над которыми размещены поворачивающиеся сливные патрубки: сливной патрубок 33 гидропневматического смесителя 10 и сливной патрубок 34 гидронапорного смесителя 35, что позволяет сливать из них приготавливаемые растворы в любую камеру 21 с отделением от них комкообразных включений в сетчатых емкостях 32.

К нижним частям камер 21 у днищ подсоединены патрубки приемного манифольда 30 для отбора приготавливаемых растворов.

Привод валов лопастных перемешивающих устройств 22 осуществляется от тягового двигателя транспортного средства 1 посредством коробки передач, коробки отбора мощности 36, цепных передач 37 и специальных приводных валов 38, соединенных полужестко с валами перемешивающих устройств 22, установленных на опорно-концевых подшипниках 39, закрепленных на наружних торцевых стенках камер 21.

Камеры 21 оснащены пробоотборниками 40 приготавливаемых растворов, площадкой переходной 41 и площадкой обслуживания 42 над камерами 21 с ограждениями.

Смесительная установка для приготовления растворов работает следующим образом.

Загрузка сыпучих материалов в бункер 2 может осуществляться с использованием автоцементовоза с пневматической разгрузкой или самозагружаться путем создания рециркуляции через гидропневмосмеитель 10 и одну из камер 21 мешалки через приемный манифольд 30 небольшим количеством жидкости, обеспечиваемой цементировочным насосом мобильной насосной установки, например, типа УНБ-320, располагаемой рядом со смесительной установкой. Получая при этом пониженное давление до 0,96 МПа в полости бункера 2 за счет эжекции, создаваемой струей жидкости, исходящей из насадки в корпусе гидропневмосмесителя 10. Пониженное давление, создаваемое в полости бункера 2, достигается при герметично закрытых: люке 4, заслонке 5, входе в конфузор 8 и открытом входе в патрубок 11. При этом посредством специального приемного устройства 20 с рукавом и загрузочного трубопровода 19 обеспечивается возможность отбора сыпучего материала, подаваемого дозирующими шнеками в приемную камеру специальной мобильной смесительной установки, например, типа УС6-30, доставляющей его к скважине или из другой любой емкости, силоса, контейнера и т.д.

После загрузки в бункер 2 определенного количества сыпучего материала, контролируемого по показаниям измерителя уровня 18, и исходя из необходимости приготовления зачастую требуемых двух типов тампонажных растворов: облегченного, нагнетаемого в затрубное пространство обсадной колонны в верхнюю ее часть для снижения гидростатического и гидродинамического давлений на пласты скважин с целью предотвращения их гидроразрыва, и цементного раствора с плотностью в пределах 1850 кг/м3 для заполнения затрубного пространства в наиболее ответственной нижней части обсадной колонны: продуктивной зоны скважины или башмака промежуточной обсадной колонны, производится подготовка установки к работе по приготовлению растворов. В начале приготавливается в одной из камер 21 цементный раствор с плотностью в пределах 1850 кг/м3. Для этого сливной патрубок 34 гидронапорного смесителя 35 направляется в сетчатую емкость 32 этой камеры и при включенных ленточных перемешивающих устройствах 22 приступают к приготовлению цементного раствора. Подавая в гидронапорный смеситель 35 жидкость затворения под давлением до 8,0 МПа и цемент цементосмесительной установкой типа УС6-30 с определенной подачей дозировочными шнеками, обеспечивается получение цементного раствора с плотностью в пределах 1850 кг/м3 определенного объема, с контролем его с помощью измерителя уровня (объема) жидкости 31 и отделением от раствора комкообразных включений в сетчатой емкости 32.

После приготовления необходимо-возможного объема цементного раствора с плотностью в пределах 1850 кг/м3, не останавливая процесс его перемешивания, приступают к процессу приготовления облегченного тампонажного раствора посредством гидропневмосмесителя 10 во вторую камеру 21. Приготовление тампонажного раствора и нагнетание его в скважину ведется на потоке с усреднением плотности и других свойств в камере 21 с интенсивным перемешиванием определенного объема перемешивающими устройствами 22. Отбор и нагнетание приготавливаемого тампонажного раствора из камер 21 производятся цементировочным насосом мобильной насосной установки типа УНБ-320 посредством приемного манифольда 30. Предварительно перед началом приготовления тампонажного раствора с отбором и затворением облегченного тампонажного цемента из бункера 2 закрывают вход в патрубок 11 глухой втулкой 12 с уплотнительным элементом и открывают полностью вход в конфузор 8, опустив запорный орган 13 в крайнее нижнее положение посредством штока 14, зафиксировав это положение стопорным устройством 16. Включают подачу жидкости затворения в гидропневматический смеситель 10. За счет эжекции создаваемой жидкости затворения, исходящей из насадки, в корпусе гидросмесителя 10 и в патрубке 7 приемно-распределительного устройства (ПРУ) вплоть до конфузора 8 создается пониженное давление до 0,096 МПа. При этом тампонажный цемент, находящийся в бункере 2, всасывается в корпус гидросмесителя 10, где интенсивно перемешивается с жидкостью затворения, истекающей из насадки, в определенном соотношении, определяемом диаметром проходного отверстия насадки, установленной в гидросмесителе 10, величиной зазора между конусом запорного органа 13 и входом в конфузор 8, изменяемым их расположением, а также изменением величины вакуума в корпусе гидропневмосмесителя 10 посредством регулятора 17. Регулируя ввод атмосферного воздуха в патрубок перед гидропневмосмесителем 10 регулятором 17, достигается снижение величины вакуума в патрубке 7 приемно-распределительного устройства (ПРУ) и соответственно уменьшение количества всасываемого облегченного тампонажного цемента, тем самым снижая плотность приготавливаемого раствора. При значительном снижении давления в полости бункера 2 приподнимаются эластичные элементы обратных аэрирующих клапанов 6, рассчитанных на определенное давление, пропуская атмосферный воздух потоками в его полость, одновременно разрушая своды сыпучих материалов с его конусных стенок, исключая одновременно повреждение бункера 2, не допуская смятия его атмосферным давлением.

Приготовление облегченного тампонажного раствора может производиться с одновременной дозагрузкой в бункер 2 облегченной тампонажной смеси автоцементовозами с пневматической разгрузкой или аналогично, как и при самозагрузке, а также с использованием воронки гидронапорного смесителя 35.

После приготовления на потоке с усреднением плотности и других свойств необходимого для цементирования обсадной колонны скважины объема облегченного тампонажного раствора во второй камере 21 и полного опорожнения ее от раствора и в том случае, когда объема ранее приготовленного цементного раствора с плотностью в пределах 1850 кг/м3 недостаточно, сразу же включают в работу с повышенной производительностью гидронапорный смеситель 35 с подачей приготавливаемого раствора с плотностью в пределах 1850 кг/м3 в опорожнившуюся камеру 21. Раствор готовят до получения необходимого суммарного объема (с учетом ранее приготовленного) с одновременным нагнетанием его в скважину. После приготовления и откачки в скважину недостающего объема цементного раствора начинают нагнетать в скважину, в наиболее ответственную нижнюю зону обсадной колонны, ранее приготовленный качественный с заданными свойствами цементный раствор из первой камеры 21.

Остатки сухой тампонажной смеси из бункера 2 (перед загрузкой смеси другого типа) сбрасывают в место ее утилизации через выгрузочное отверстие, открыв заслонку 5.

Для цементирования обсадной колонны одним видом тампонажного раствора приготовление его осуществляется гидропневмосмесителем 10 и гидронапорным смесителем 35 одновременно или одним из них с подачей в обе камеры 21, сообщающиеся между собой при открытых заслонках приемного манифольда 30 и включенных ленточных перемешивающих устройствах 22.

Обслуживание установки производится с площадки обслуживания 42, расположенной над камерами 21 мешалки. Отбор проб приготавливаемого раствора производится из-под сливных патрубков 33 и 34 гидросмесителей, а усредненного - из пробототборника 40.

Обслуживание внутренней полости бункера 2 осуществляется через люк 4, спускаясь по траповой лестнице.

Для подогрева жидкостей в камерах 21 по патрубкам 25 в герметичную полость поддона 24 подводится и отводится теплоагент: пар от паропередвижной установки (ППУ) или выхлопные газы тягового двигателя транспортного средства 1.

Использование предлагаемой смесительной установки позволит осуществлять технологические процессы, необходимые при цементировании обсадных колонн нефтяных и газовых скважин с различными геолого-техническими условиями:

- приготавливать двух типов качественные с регулируемой заданной плотностью и другими свойствами тампонажные растворы в течение всего процесса приготовления и цементирования обсадных колонн, не допуская гидроразрыва пластов в скважинах с аномально-низкими пластовыми давлениями (АНПД);

- приготавливать с повышенной производительностью двумя типами гидросмесителей качественные однотипные тампонажные растворы.

Наряду с этим применение смесительной установки позволит использовать серийно выпускаемые автоцементовозы с пневматической разгрузкой для транспортирования тампонажных цементов, при приготовлении тампонажных растворов в процессе цементирования обсадных колонн, а также для загрузки и догрузки в бункер 2 тампонажных цементов. Серийно выпускаемые автоцементовозы дешевле по стоимости, доступнее в эксплуатации и в приобретении, чем специально созданные для приготовления тампонажных растворов, транспортирования и аккумулирования тампонажных цементов цементосмесительные установки типа УС6-30, используемые в данной технологии только для транспортирования и аккумулирования тампонажных цементов. Кроме этого, упрощается конструкция смесительной установки, ее обслуживание и облегчается нагрузка на шасси транспортного средства за счет исключения из состава ее оборудования цементировочного насоса, его привода, трубопроводной обвязки с запорной арматурой и т.д., используя для этой цели специально созданные мобильные насосные установки типа УНБ-320.

Данный тип смесительной установки возможно изготавливать в санно-вертолетном варианте с приводом перемешивающих устройств от мотор-редукторов электроприводом и применять при цементировании скважин в отдаленных нефтегазовых регионах.

| название | год | авторы | номер документа |

|---|---|---|---|

| СМЕСИТЕЛЬНАЯ УСТАНОВКА ДЛЯ ПРИГОТОВЛЕНИЯ РАСТВОРОВ | 2000 |

|

RU2179928C1 |

| ГИДРОСМЕСИТЕЛЬ ДЛЯ ПРИГОТОВЛЕНИЯ РАСТВОРОВ | 1999 |

|

RU2150380C1 |

| СМЕСИТЕЛЬНАЯ УСТАНОВКА ДЛЯ ПРИГОТОВЛЕНИЯ РАСТВОРОВ | 1999 |

|

RU2150379C1 |

| СМЕСИТЕЛЬНАЯ УСТАНОВКА ДЛЯ ПРИГОТОВЛЕНИЯ РАСТВОРОВ | 1999 |

|

RU2150381C1 |

| СМЕСИТЕЛЬНАЯ УСТАНОВКА ДЛЯ ПРИГОТОВЛЕНИЯ РАСТВОРОВ | 2002 |

|

RU2235018C1 |

| УСТАНОВКА МОБИЛЬНАЯ СМЕСИТЕЛЬНО-ОСРЕДНИТЕЛЬНАЯ ДЛЯ ПРИГОТОВЛЕНИЯ РАСТВОРОВ | 2004 |

|

RU2301147C2 |

| СМЕСИТЕЛЬНОЕ УСТРОЙСТВО ДЛЯ ПРИГОТОВЛЕНИЯ РАСТВОРОВ | 1999 |

|

RU2150382C1 |

| СПОСОБ РЕГУЛИРОВАНИЯ ПЛОТНОСТИ ТАМПОНАЖНЫХ И ПРОМЫВОЧНЫХ РАСТВОРОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2206706C2 |

| ЗОЛОТНИКОВЫЙ КРАН | 2000 |

|

RU2186952C2 |

| ИНДИКАТОР ПЛОТНОСТИ | 2003 |

|

RU2247965C1 |

Изобретение относится к смесительной технике и может быть использовано в нефтяной и газовой промышленности, в геологоразведке, для приготовления тампонажных, буровых и подобных растворов, буферных жидкостей, суспензий, эмульсий и т.д. при цементировании обсадных колонн, при бурении и капитальном ремонте нефтяных и газовых скважин, а также в строительной и других отраслях промышленности. Установка содержит транспортное средство с размещенной на нем мешалкой, состоящей из двух смежных камер с перемешивающими устройствами в каждой из них, и сетчатыми емкостями, а также бункером для приема и аккумулирования сыпучих материалов. Бункер внутри оснащен приемно-распределительным устройством, выполненным в виде тройника, с тремя патрубками. Первый патрубок, вход в который выполнен в виде конфузора, снабжен запорным органом. Второй патрубок, расположенный соосно с первым, сверху оснащен глухой втулкой с уплотнительным элементом. Третий патрубок подсоединен к гидропневмосмесителю и снабжен регулятором ввода в него атмосферного воздуха. Запорный орган и глухая втулка расположены на определенном расстоянии друг от друга и прикреплены к штоку. Верхним концом шток проходит через герметизированное уплотнительное устройство в крышке бункера и снабжен стопорным устройством. Бункер и камеры мешалки снабжены соответственно измерителем уровня сыпучих материалов и раствора. Смесительная установка обеспечивает приготовление одновременно и последовательно двух типов растворов с заданной регулируемой плотностью путем регулируемого отбора тампонажных цементов из бункера с одновременным их пополнением за счет постоянного поддержания в его полости определенного пониженного давления и автоматического исключения возможного превышения допустимой величины вакуума в полости бункера и смятия его атмосферным давлением, одновременно обеспечивая при этом обрушение сводов сыпучих материалов с конусных стенок атмосферным воздухом, поступающим в его полость. Применение предлагаемой смесительной установки позволит обеспечивать заданные режимы и качество цементирования обсадных колонн нефтяных и газовых скважин с различными геолого-техническими условиями. 2 ил.

Смесительная установка для приготовления растворов, содержащая транспортное средство, размещенные на нем мешалку с установленными над ней сетчатой емкостью и гидропневмосмесителем со сливным патрубком, расположенным над сетчатой емкостью, бункер для сыпучего материала, имеющий крышку с герметично закрывающимся люком, конусное днище с выгрузочным перекрываемым заслонкой отверстием и побудителями истечения сыпучих материалов, приемно-распределительное устройство (ПРУ), выполненное в виде тройника, первый приемный патрубок которого опущен к днищу и снабжен запорным органом, второй патрубок сообщен с гидропневмосмесителем, и загрузочный материалопровод с вакуумным рукавом, приемный манифольд, привод перемешивающих устройств мешалок от тягового двигателя транспортного средства посредством коробки передач, раздаточной коробки и коробки отбора мощности, отличающаяся тем, что она снабжена гидронапорным смесителем со сливным трубопроводом и сливным патрубком, второй мешалкой, штоком, при этом перемешивающие устройства мешалок выполнены в виде двухлопастных винтовых конструкций с внутренними и наружными лопастями с эластичными накладками на последних и установлены горизонтально в изолированных смежных камерах, имеющих скругленные днища по форме перемешивающих устройств, сетчатые емкости, установленные над каждой камерой у смежной стенки, общий поддон с патрубками для подвода и отвода теплоагента в образованную поддоном, торцовыми стенками и днищами камер полость, сливные патрубки гидронапорного и гидропневмосмесителей выполнены поворотными с возможностью слива раствора из них в сетчатую емкость, первый патрубок ПРУ имеет входное отверстие, выполненное в виде конфузора, третий патрубок ПРУ, направленный вверх, расположен соосно с первым патрубком ПРУ и снабжен сверху глухой втулкой с уплотнительным элементом в торце, запорный орган выполнен в виде конуса, соответствующего внутренним размерам конфузора, с эластичным и металлическими дисками у основания конуса, прикрепленных к нижнему концу установленного соосно с патрубками первого и третьего штоков, верхний конец которого проходит через глухую втулку, жестко и герметично соединенную с ним, через герметизированное уплотнительное устройство в крышке и снабжен стопорным устройством, причем глухая втулка и запорный орган расположены на определенном расстоянии друг от друга, позволяющем производить открывание входа в конфузор и одновременное закрывание входа в третий патрубок, и наоборот, закрывание входа в конфузор и одновременное открывание входа в третий патрубок, а в промежуточном положении изменять величину кольцевого зазора между конусом запорного органа и входом в конфузор, побудители истечения сыпучих материалов выполнены в виде обратных аэрирующих клапанов и установлены на конусной части днища бункера, второй патрубок перед гидропневмосмесителем снабжен регулятором ввода атмосферного воздуха в его полость, кроме того, бункер и мешалки снабжены соответственно измерителями уровня сыпучего материала и раствора.

| СМЕСИТЕЛЬНАЯ УСТАНОВКА ДЛЯ ПРИГОТОВЛЕНИЯ РАСТВОРОВ | 1999 |

|

RU2150381C1 |

| СМЕСИТЕЛЬНАЯ УСТАНОВКА ДЛЯ ПРИГОТОВЛЕНИЯ РАСТВОРОВ | 1999 |

|

RU2150379C1 |

| Установка для приготовления тампонажного раствора | 1985 |

|

SU1298336A1 |

| Автобетоносмеситель | 1988 |

|

SU1600966A1 |

| "Устройство для приготовления тампонажных и буровых растворов | 1974 |

|

SU561777A1 |

| Установка для приготовления жидкости затворения | 1979 |

|

SU994682A1 |

| Фунгицид | 1969 |

|

SU482930A3 |

| US 4474254 A, 02.10.1984 | |||

| US 5507572 A, 16.04.1996 | |||

| БУХАЛЕНКО Е.И | |||

| и др | |||

| Монтаж, обслуживание и ремонт нефтепромыслового оборудования | |||

| - М.: Недра, 1985, с.266. | |||

Авторы

Даты

2002-06-27—Публикация

2000-07-03—Подача