Область технического применения

Изобретение относится к теплоэнергетическим устройствам и, в частности, к устройствам для нагрева воздуха, предназначенным для использования в системах автономного воздушного отопления зданий и сооружений, для подогрева свежего приточного воздуха, для подогрева воздуха, газа или сушащего агента в системах технологического нагрева и сушки, а также в качестве передвижных установок. Устройство также может использоваться совместно с внешними устройствами для перемещения воздуха, в качестве подогревателя как часть приточной или приточно-вытяжной системы, совместно с другими системами и устройствами, или в качестве печи.

Предшествующий уровень техники

Известен теплогенератор, описанный в техническом паспорте «Воздухонагреватели рекуперативные горизонтальные типа Т-350Г», производимый ООО «Научно-производственное объединение «Тепловей» г. Челябинск по ТУ 3696-002-94823723-2010 и содержащий корпус с размещенным внутри теплообменником, который включает в себя камеру сгорания в виде цилиндрического стакана, и расположенную после неё по ходу воздуха конвективную часть теплообменника, выполненную в один ход по дымовым газам и состоящую из трубчатых цилиндрических теплообменных элементов, распределительного и собирательного коллекторов, патрубка дымохода и патрубка присоединения горелки. Недостатками данного устройства является то, что оно работает преимущественно не в конденсационном режиме, что снижает его КПД; повышенный риск выхода из строя камеры сгорания вследствие возникновения по её поверхности термических напряжений из-за чередования «холодных боковых» зон с интенсивным обдувом с «перегретыми» зонами по передней и задней поверхностям, где наблюдается недостаточный обдув. Не оптимизирована конвективная часть: одноходовое исполнение влечёт за собой снижение эффективности теплообмена последних рядов труб по ходу воздуха; неравномерность нагрева воздуха со стороны «горячего» и «холодного» концов трубного пучка; в высокое аэродинамическое сопротивление теплообменника вследствие малого живого сечения теплообменника с шахматным расположением труб.

Известен теплогенератор, описанный в техническом паспорте «Воздухонагреватель типа ВТР-400 исполнения В-0-1-В. ВМЗ-400-1 серии "ВН-11"», производимый ООО «Томир» г. Челябинск по ТУ 4864-004—51471244-2015 и содержащий корпус с размещенным внутри теплообменником, который включает в себя камеру сгорания в виде цилиндрического стакана, и расположенную после неё по ходу воздуха конвективную часть теплообменника, выполненную в один ход по дымовым газам и состоящую из трубчатых теплообменных элементов с продольными плавниковыми ребрами, распределительного и собирательного коллекторов, патрубка дымохода и патрубка присоединения горелки. Недостатками данного устройства является то, что работает оно преимущественно не в конденсационном режиме, что снижает его КПД; повышенный риск выхода из строя камеры сгорания вследствие возникновения по её поверхности термических напряжений из-за чередования «холодных боковых» зон с интенсивным обдувом с «перегретыми» зонами по передней и задней поверхностям, где наблюдается недостаточный обдув. Не оптимизирована конвективная часть: одноходовое исполнение влечёт за собой снижение эффективности теплообмена последних рядов труб по ходу воздуха; неравномерность нагрева воздуха со стороны «горячего» и «холодного» концов трубного пучка; в высокое аэродинамическое сопротивление теплообменника вследствие малого живого сечения теплообменника с шахматным расположением труб.

Из патента РФ на изобретение № 2451245, опубликованным 20.05.2012 известен теплообменный модуль, содержащий корпус с входным и выходным отверстиями, размещенные в корпусе камеру сгорания в виде цилиндрического стакана, теплообменник, поворотную камеру, перегородку, отличающийся тем, что поворотная камера расположена за теплообменником, перегородка установлена поперечно камере сгорания и теплообменнику и делит внутреннее пространство корпуса до поворотной камеры на два отсека, сообщающихся между собой через поворотную камеру.

Преимуществом теплообменного модуля данного типа является возможность работы с высокой степенью нагрева, обусловленная конструктивным решением с организацией двух ходов по нагреваемому воздуху. Недостатками данного устройство является то, что работает оно преимущественно не в конденсационном режиме, что снижает его КПД. Высокое аэродинамическое сопротивление и повышенный расход электроэнергии вентилятора перемещения нагреваемого воздуха, вследствие применения решения с резким разворотом нагреваемого воздуха на 180°. Повышенный риск выхода из строя камеры сгорания вследствие возникновения по её поверхности термических напряжений из-за чередования «холодных боковых» зон с интенсивным обдувом с «перегретыми» зонами по передней и задней поверхностям, где наблюдается недостаточный обдув.

Из Авторского свидетельства СССР № 896 325, опубликованного 07.01.1982г. известны нагреватели воздуха, содержащие корпус, центральный канал для прохода горячих дымовых газов и кольцевой канал для прохода нагреваемого воздуха. Кольцевой канал снабжен турбулизатором, выполненным в виде гофрированной сетки, причем гофры размещены поперечно воздушному потоку. К недостаткам аппаратов данного типа относятся малая интенсивность теплопередачи и повышенное сопротивление кольцевого канала для прохода воздуха, связанные с поперечным расположением гофрированной сетчатого турбулизатора.

Из авторского свидетельства СССР, № SU 1545051, опубликованного 23.02.1990г. известен теплогенератор, включающий размещенную по оси корпуса камеру сгорания и кольцевые каналы для прохода нагреваемого воздуха и дымовых газов. Камера сгорания снабжена топливосжигающим устройством, кольцевой канал для прохода нагреваемого воздуха – турбулизатором, выполненным в виде гофрированной сетки с гофрами, размещенными поперечно потоку воздуха. Основными недостатками данной конструкции являются повышенное сопротивление воздушного канала, связанное с установкой в нем поперечно гофрированной сетки, низкая интенсивность теплопередачи, малый КПД и недостаточная защита поверхностей камеры сгорания и кольцевого теплообменника от перегрева. Перфорированная сетка выполняет роль турбулизатора и одновременно радиационного экрана, частично воспринимающего лучистое тепло от стенок дымового канала и передающего его конвекцией воздушному потоку, пронизывающему сетку. При этом размещение сетки перпендикулярно к направлению воздушного потока приводит к неоправданному повышению аэродинамического сопротивления и к повышенному расходу электроэнергии. Кроме того, экранирующие свойства сетки крайне малы, вследствие чего близко расположенные нагретые до высоких температур поверхность камеры сгорания и внутренняя поверхность кольцевого теплообменника интенсивно нагревают друг друга при помощи перекрёстного облучения лучистым теплом, лишь частично ослабляемого сеткой, что может привести к их перегреву и преждевременному выгоранию металла.

Из патента РФ на изобретение № 2386905, опубликованного 20.04.2001 известен воздухонагреватель, содержащий корпус с отверстиями для входа и выхода нагреваемого воздуха, размещенный внутри корпуса трёхходовой трубчатый дымовой канал, выполненный в виде теплообменных труб, снабженных с наружной стороны сетчатыми профилированными экранами и соединенных между собой U-образными калачами с разворотом на 180°, и двухходовой рекуперативный теплообменник, причем дымовой канал, первый и второй ходы рекуперативного теплообменника размещены последовательно вдоль корпуса, имеется штуцер отвода конденсата, верхние распределительные коллектора жестко не связаны между собой, а патрубок горелки, первая по ходу дымовых газов теплообменная труба и примыкающий к ней калач снабжены фланцами. Холодный воздух, поступая через входное отверстие в теплогенератор, нагревается в результате перекрестного хода по рекуперативному теплообменнику и дымовым трубам и покидает теплогенератор через выходное отверстие. Основные преимущества теплогенератора: наличие радиационных экранов из гофрированной сетки вокруг радиационной части теплообменника повышает теплоотдачу к воздушному потоку; противоточное расположение ступеней нагрева теплообменника ходу дымовых газов повышают эффективность теплообмена; возможность замены первого хода дымового канала и первого U-образного калача в случае их прогорания; компактность аппарата по ширине.

Недостатки данного теплогенератора: недостаточная надежности аппарата из-за угрозы прогорания трубы первого хода дымового канала и первого U-образного разворота. Труба первого хода имеет высокий риск прогорания вследствие её высокой теплонапряжённости и локального перегрева металла в результате касания факелом её стенок. Причина в том, что используемые стандартные блочные наддувные горелки имеют достаточно короткий и широкий факел, при том, что для эффективной работы в узкой длинной трёхходовой камере сгорания с разворотами, больше подходит специальная длиннопламенная многостадийная горелка, эксклюзивно выпускаемая в России лишь одним производителем для своих теплогенераторов подобной конструкции. Первый U-образный разворот также имеет высокий риск прогорания – при резком развороте на 180° раскалённое ядро факела прижимается к внешней стенке, которая при этом обдувается совершенно недостаточно. Не высокая экологичность – повышенное образование NOX в результате длительного воздействия высокой температуры при движении дымовых газов по длинной трёхходовой радиационной трубе. Применение металлической сетки для радиационных экранов повышает аэродинамическое сопротивление потоку и приводит к повышенному расходу электроэнергии вентилятором нагреваемого воздуха. Неоправданно велики габариты входного патрубка холодного воздуха по высоте, для равномерного распределения потока по всей высоте теплообменника необходимо распределительное устройство. Большие габариты теплообменника по длине. Сложность изготовления. Необходимость применения во фланцевых соединениях дымового канала жаропрочных метизов и уплотнительных материалов.

Наиболее близким аналогом является техническое решение раскрытое в патент РФ на изобретение № 2145037, опубликованного 27.01.2000 г., воздухонагреватель, содержащий радиационную и конвективную часть теплообменника, конвективная часть выполнена в виде трубчатки с дымовыми коллекторами, а радиационная часть – в виде трёхходовой трубы с двумя U-образными разворотами, охваченной турбулизатором из гофрированной металлической сетки, причем радиационная часть теплообменника размещена между блоками трубчатой конвективной части. Основным преимуществом теплогенератора данного типа является наличие радиационных экранов – турбулизаторов из гофрированной сетки вокруг радиационной части теплообменника (являющейся камерой сгорания), благодаря которым повышается теплоотдача от нагретых поверхностей.

Основные недостатки данной конструкции: размещение сетки перпендикулярно направлению нагреваемого воздушного потока и большая протяженность конвективного теплообменника с шахматным расположением труб приводят к неоправданному повышению аэродинамического сопротивления и к повышенному расходу электроэнергии вентилятором подачи нагреваемого воздуха. Недостаточно оптимизирована конвективная часть: одноходовое исполнение влечёт за собой снижение эффективности теплообмена последних рядов труб по ходу воздуха; неравномерность нагрева воздуха со стороны «горячего» и «холодного» концов трубного пучка. Это усугубляется неравномерностью распределения нагрева частей потока, прошедших соответственно через радиационную и конвективную части теплообменника, размещенные параллельно в общем объеме, имеющих разное аэродинамического сопротивления. Близко расположенные нагретые до высоких температур поверхности первого и второго ходов радиационной трубы могут перекрёстно перегревать друг друга посредством потока лучистого тепла, лишь частично ослабляемого сеткой, что, способствует преждевременному выгоранию металла. Повышенное образование NOX, в результате длительного воздействия высокой температуры при движении дымовых газов по длинной трёхходовой радиационной трубе.

Технический результат заявленного изобретения состоит в снижении аэродинамического сопротивления теплообменника, уменьшении расхода электроэнергии на перемещение воздуха, повышении теплоэнергетической эффективности, повышении КПД устройства с выведением его в конденсационный режим, повышении экологичности устройства – снижении количества вредных выбросов в дымовых газах, снижении температуры поверхностей и тепловой нагрузки на металл теплообменных элементов, повышении эксплуатационной надёжности и увеличении срока службы устройства, повышении технологичности и экономичности изготовления, уменьшении габаритов и металлоёмкости устройства.

Потребность в экономичных аппаратах с высоким КПД достаточно велика и постоянно возрастает при современных требованиях минимизации расхода топлива и электроэнергии.

Краткое описание сущности изобретения

Технический результат достигается за счет принципиально нового конструктивного исполнения устройства для нагрева воздуха, которое содержит корпус с расположенным в нем теплообменником радиационно-конвективного типа и автоматизированную горелку, оснащённую пламенной насадкой. Теплообменник соединен с горелкой и предназначен для осуществления процесса теплообмена и передачи тепла сгорания топлива нагреваемому воздуху, для подачи нагреваемого воздуха через устройство может использоваться вентилятор или иное устройство для перемещения воздуха. Теплообменник включает в себя камеру сгорания обтекаемой формы, конвективную часть, направляющие для потока воздуха. Камера сгорания охвачена с наружной стороны профилированными пластинами с образованием зазора, являющимися направляющими для потока воздуха.

Конвективная часть теплообменника представляет собой многоходовой по дымовым газам теплообменник, каждый ход которого состоит из трубчатых теплообменных элементов одного типа и размера – широких выпукло-вогнутых, широких плоских гофрированных, цилиндрических гофрированных или цилиндрических гладких, вторичных теплообменных элементов, расположенных между широкими трубчатыми теплообменными элементами и с периферийной наружной стороны от них, а также одной или нескольких поворотных камер, совмещенных с распределительными и собирательными коллекторами, коллектора дымовых газов, направляющих обтекателей, вторичных теплообменных пластин, и различных вспомогательных элементов, при этом поворотные камеры и дымовой коллектор снабжены патрубками отвода конденсата.

Продукты сгорания топлива из автоматизированной горелки поступают последовательно в камеру сгорания, многоходовую конвективную часть теплообменника с поворотными камерами, дымовой коллектор и выбрасываются в дымовой тракт, на всём пути следования нагревая поверхности теплообменника путём конвективной теплопередачи. Часть тепла горения передаётся поверхностям камеры сгорания лучистым путём – преимущественно, от пламенной насадки газовой горелки предварительного смешивания либо от факела наддувной горелки, либо от пламенной насадки инжекционной горелки.

Тепло, полученное теплообменником, частично передаётся нагреваемому воздуху конвективным путём непосредственно от его нагретых поверхностей, а частично - переизлучается на расположенным рядом с ними вторичные теплообменные элементы - профилированные направляющие пластины вокруг камеры сгорания и вторичные теплообменные пластины между теплообменными элементами теплообменника, и уже от них, также конвективным путём, передаётся нагреваемому воздуху.

Проходя через устройство, воздух нагревается в результате конвективной теплопередачи от нагретых поверхностей теплообменника и вторичных теплообменных поверхностей.

Для прокачивания нагреваемого воздуха или сушащего агента через устройство может использоваться вентилятор или иное устройство для перемещения воздуха. Устройство также может использоваться в качестве подогревателя как часть приточной или приточно-вытяжной системы.

Краткое описание чертежей

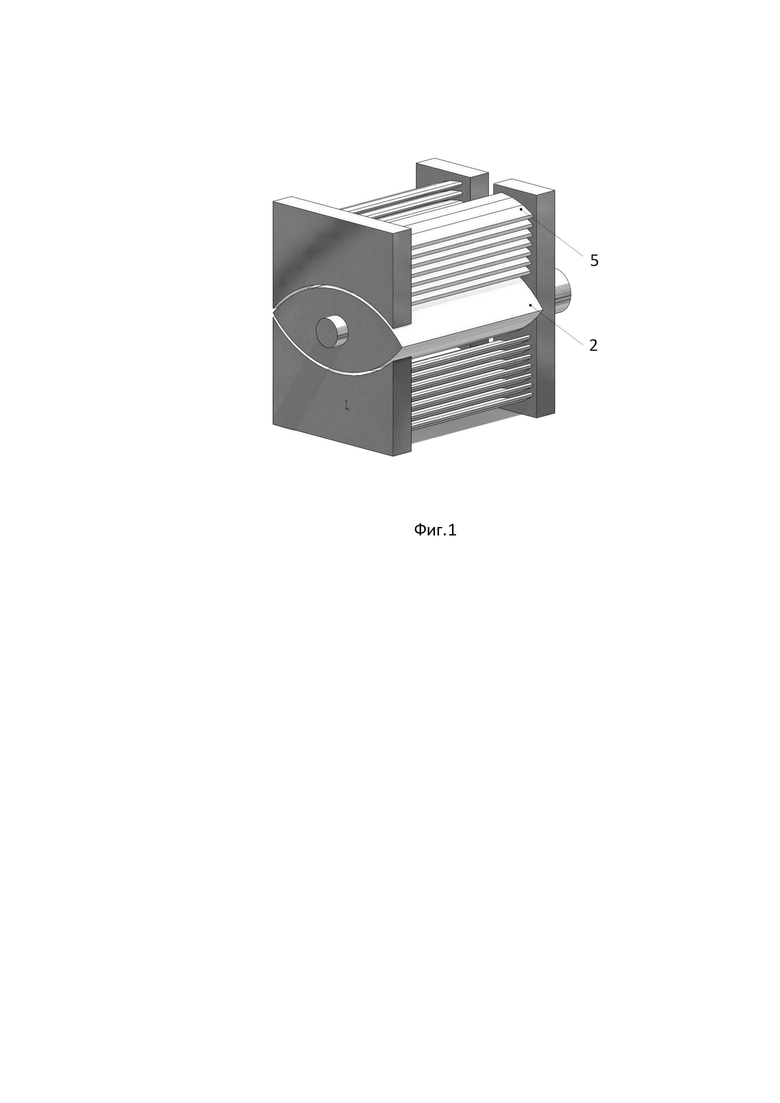

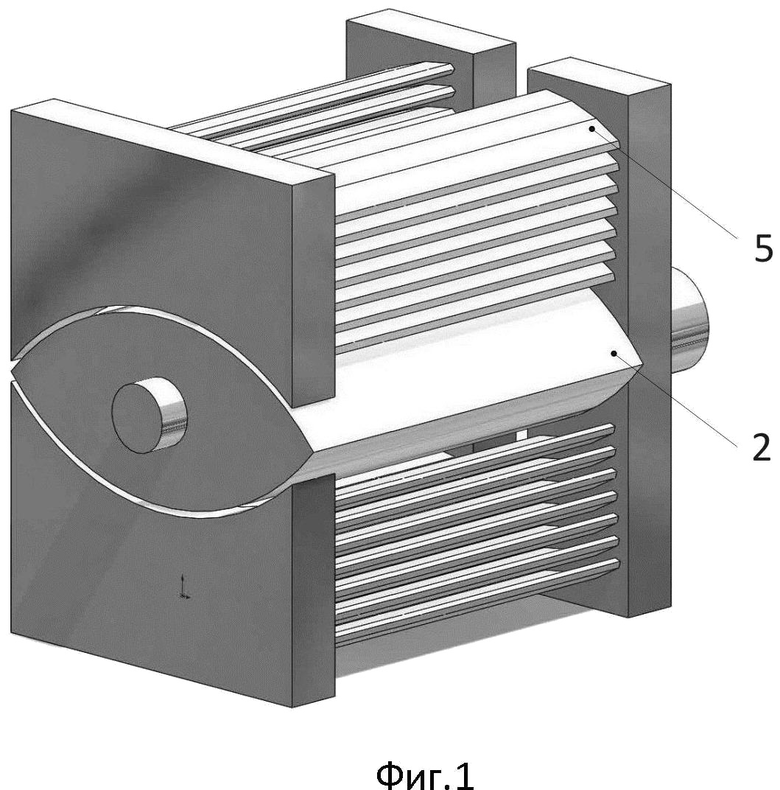

Фиг. 1. Общий вид устройства для нагрева воздуха;

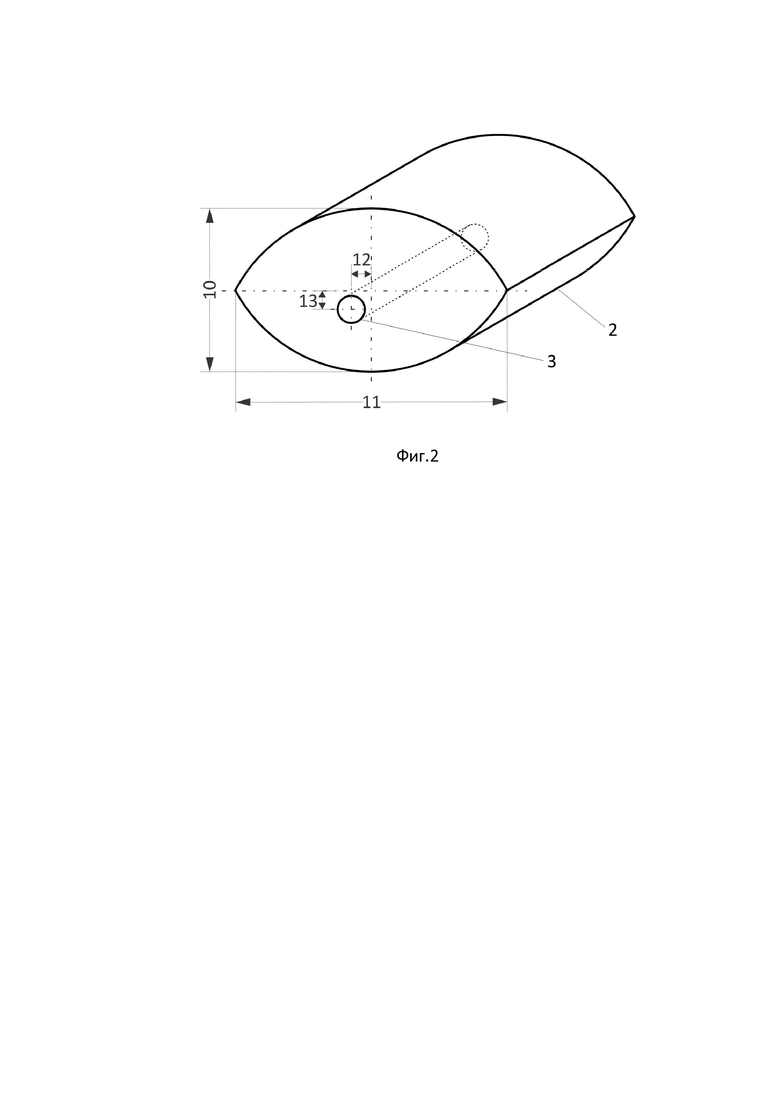

Фиг. 2. Общий вид первого варианта исполнения камеры сгорания устройства (линза в сечении) для нагрева воздуха в сборе с пламенной насадкой (вид в изометрии);

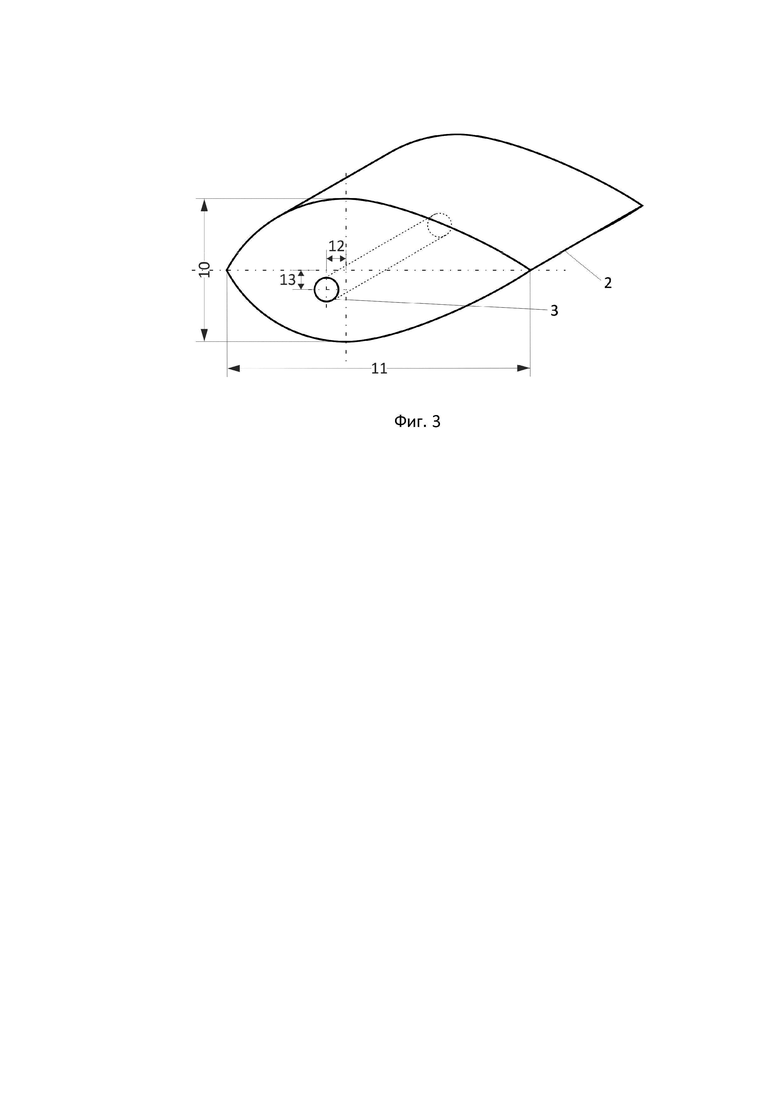

Фиг. 3. Общий вид второго варианта исполнения камеры сгорания устройства (заострённая капля в сечении) для нагрева воздуха в сборе с пламенной насадкой (вид в изометрии);

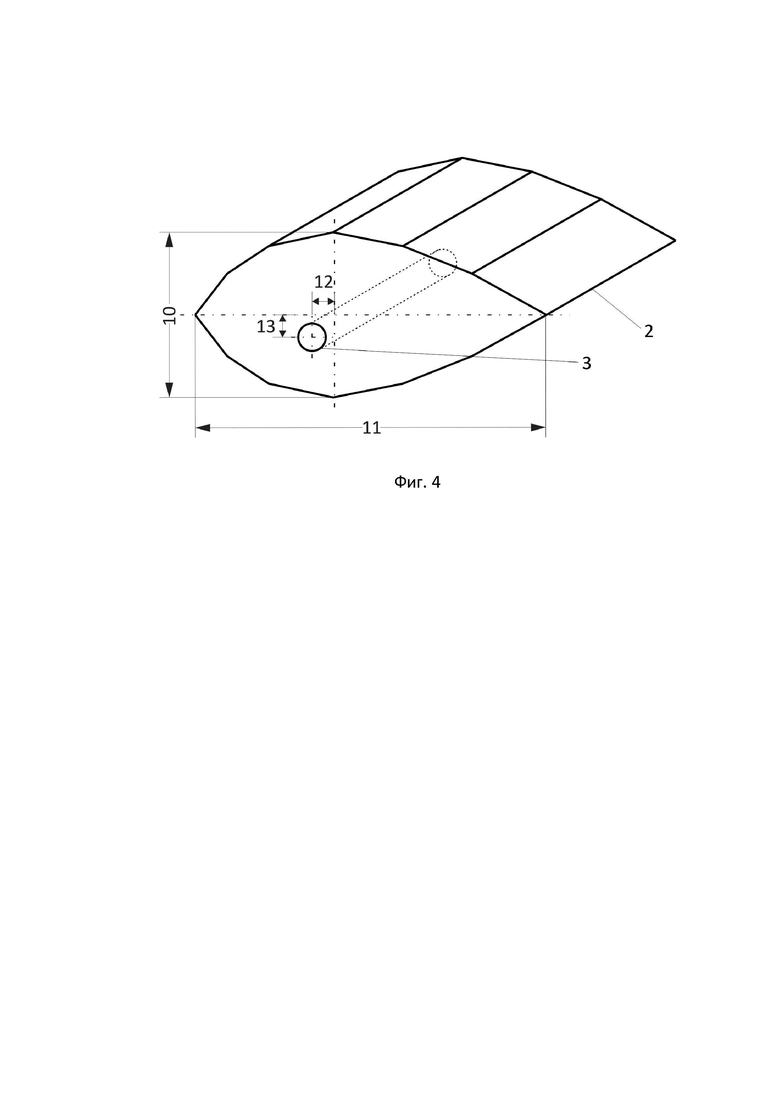

Фиг. 4. Общий вид третьего варианта камеры сгорания устройства (заострённая капля в сечении, многогранный вариант) для нагрева воздуха в сборе с пламенной насадкой (вид в изометрии);

Фиг. 5. Вид сверху первого варианта исполнения камеры сгорания устройства (плоские торцевые стенки) для нагрева воздуха;

Фиг. 6. Вид сверху второго варианта исполнения камеры сгорания устройства (выпуклые торцевые стенки по радиусу) для нагрева воздуха;

Фиг. 7. Вид сверху третьего варианта исполнения камеры сгорания устройства (выпуклая и выпукло-вогнутая торцевые стенки) для нагрева воздуха;

Фиг. 8. Общий вид первого варианта исполнения камеры сгорания (линза в сечении) с направляющими пластинами обтекания устройства для нагрева воздуха (вид в изометрии);

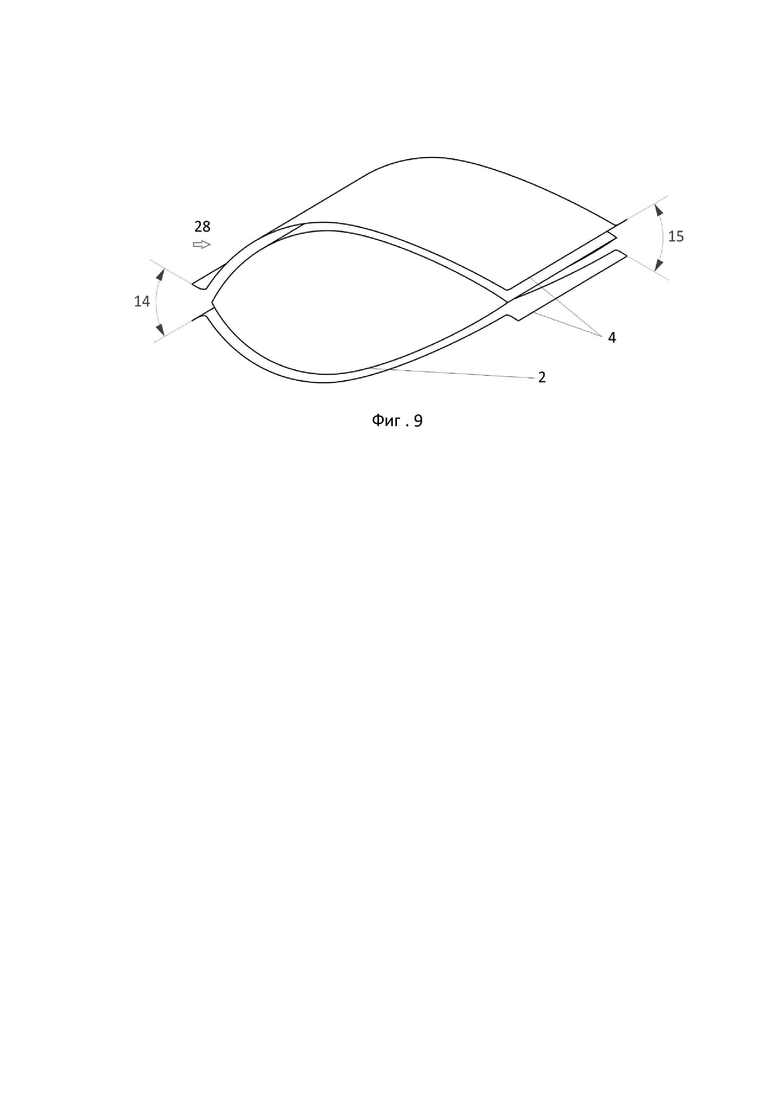

Фиг. 9. Общий вид второго варианта исполнения камеры сгорания (заострённая капля в сечении) с направляющими пластинами обтекания устройства для нагрева воздуха (вид в изометрии);

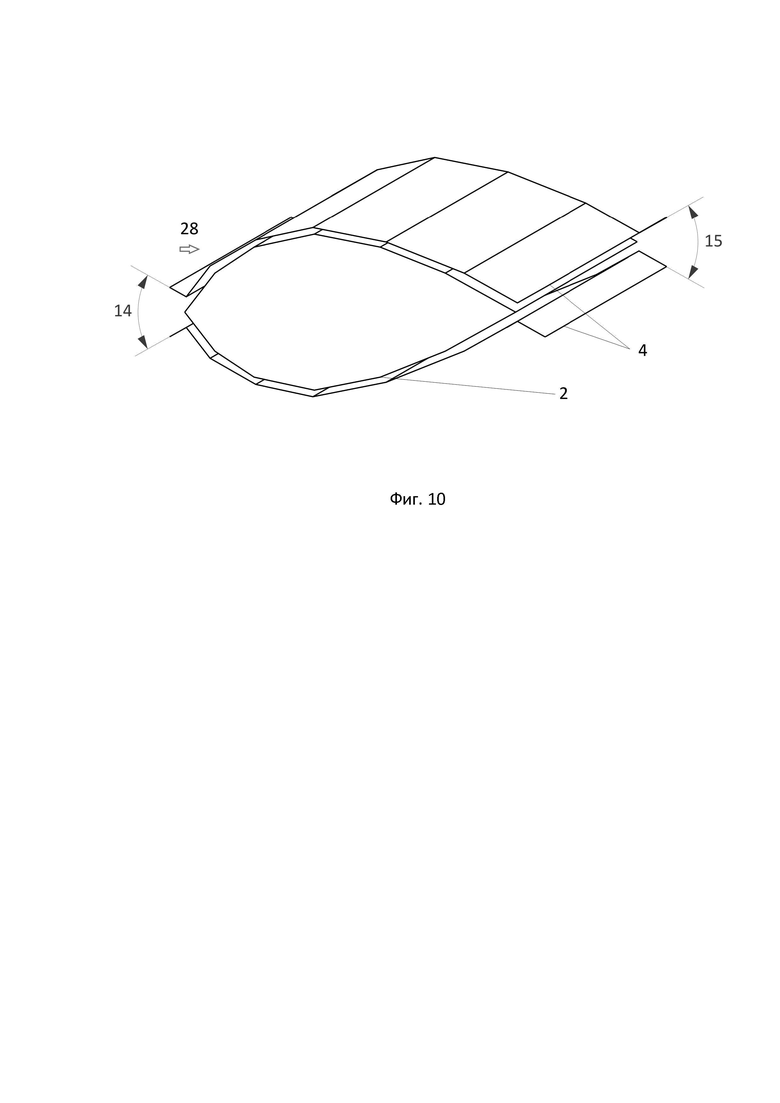

Фиг. 10. Общий вид третьего варианта исполнения камеры сгорания (заострённая капля в сечении, многогранный вариант) с направляющими пластинами обтекания устройства для нагрева воздуха (вид в изометрии);

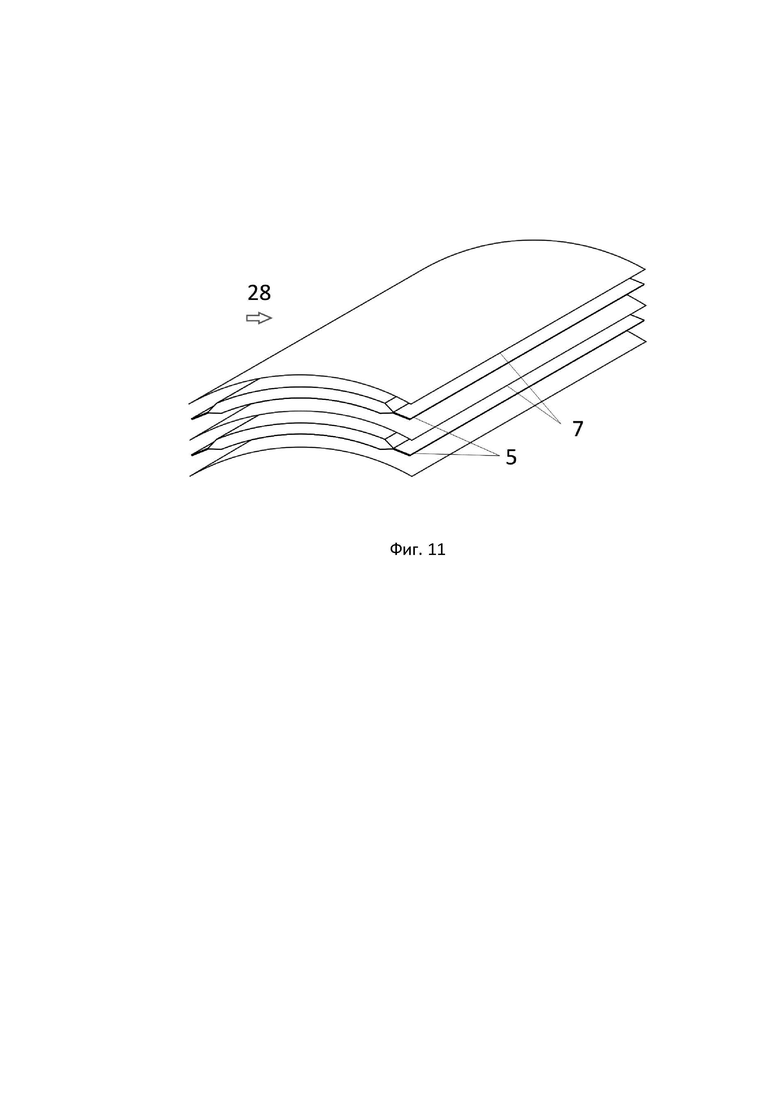

Фиг. 11. Общий вид пакета широких трубчатых выпукло-вогнутых теплообменных элементов конвективной части теплообменника (вид в изометрии);

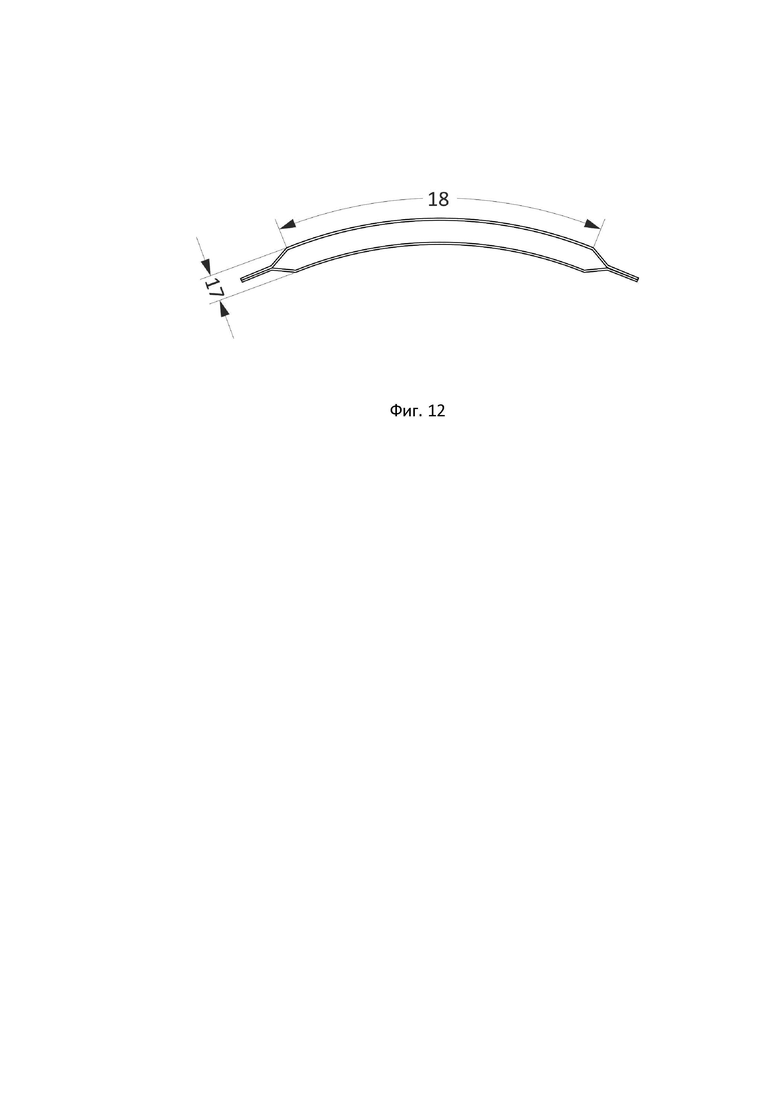

Фиг. 12. Общий вид выпукло-вогнутых теплообменных элементов с цилиндрической образующей с параметрическими размерами (поперечный разрез);

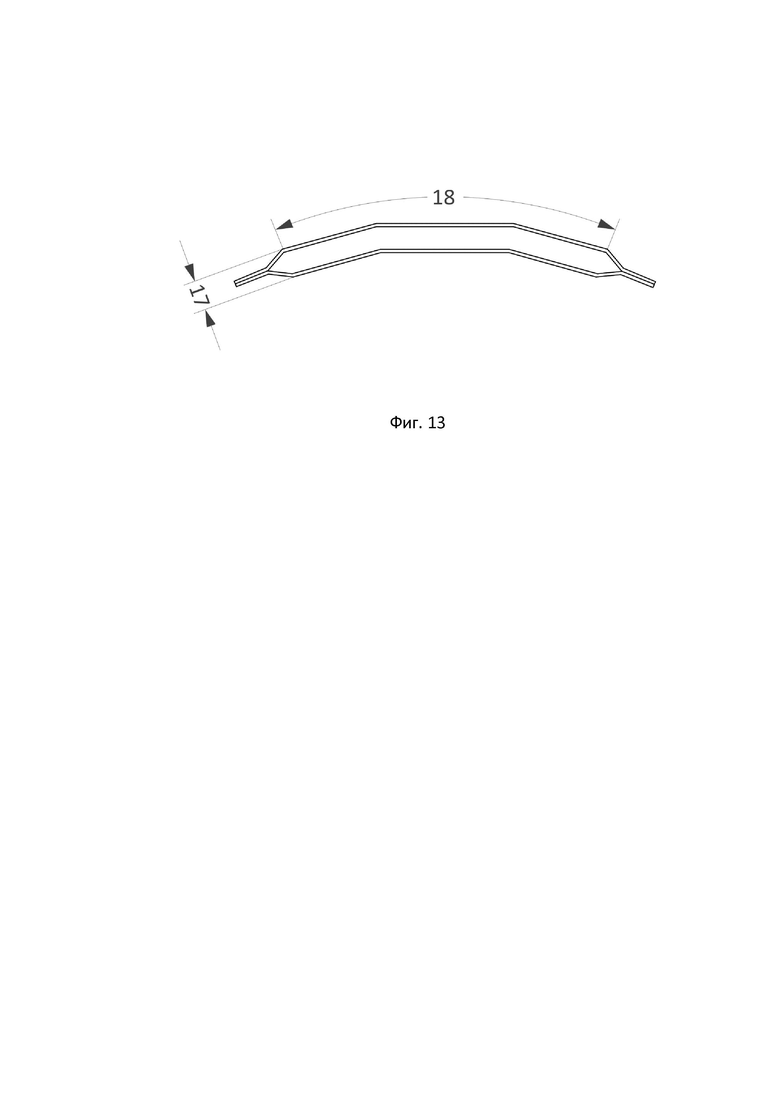

Фиг. 13. Общий вид выпукло-вогнутых теплообменных элементов с образующей в форме трёхгранного эквивалента цилиндрической образующей с параметрическими размерами (поперечный разрез);

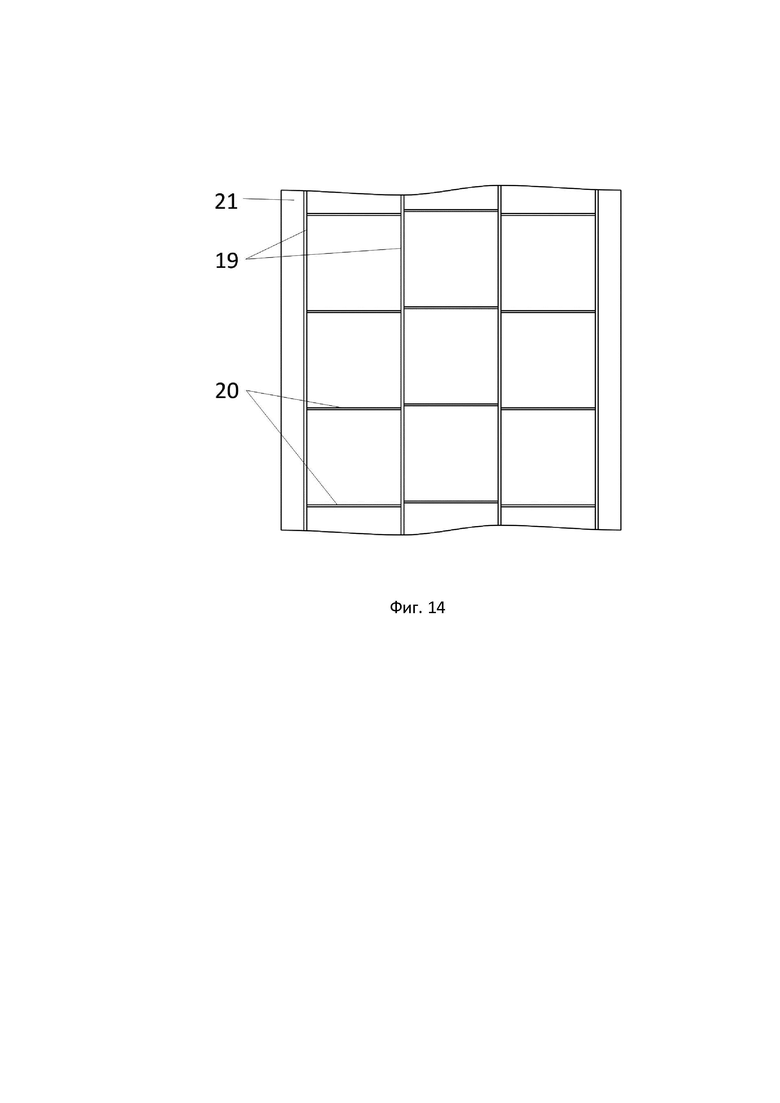

Фиг. 14. Общий вид выпукло-вогнутых теплообменных элементов, с показанными продольными разделительными рёбрами и турбулизаторами (Вид сверху, верхняя образующая снята);

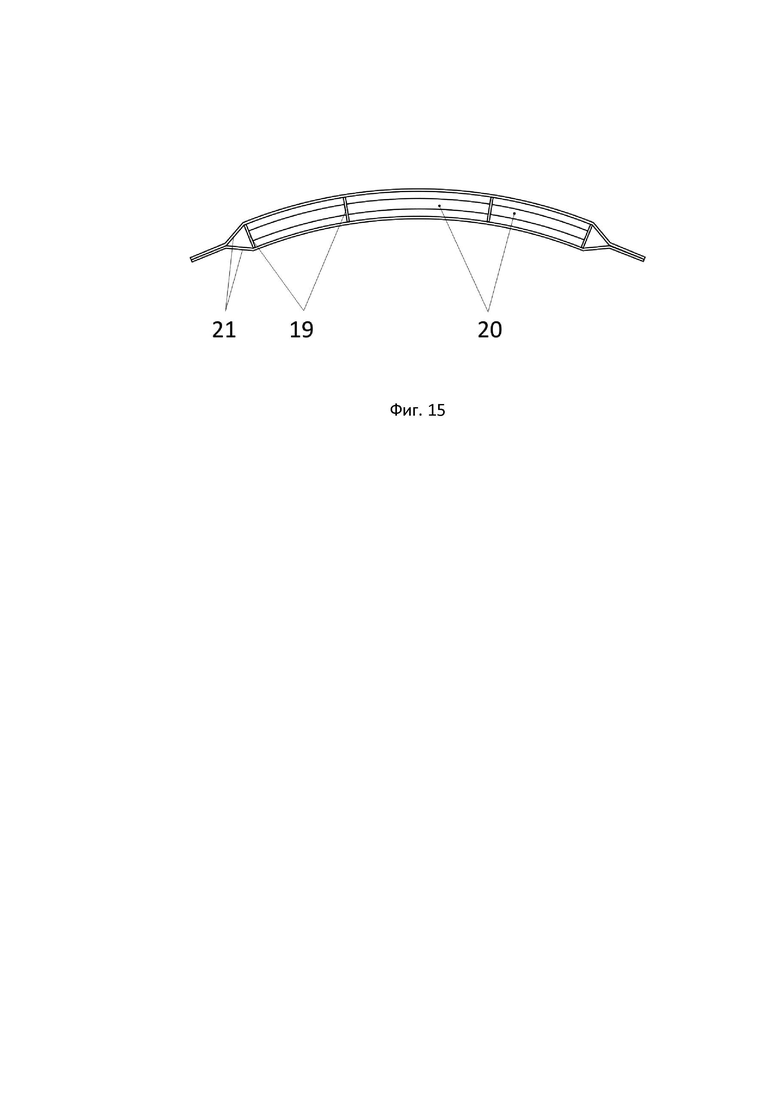

Фиг. 15. Выпукло-вогнутый теплообменный элемент с цилиндрической образующей (поперечный разрез, с показанными продольными разделительными рёбрами и турбулизаторами);

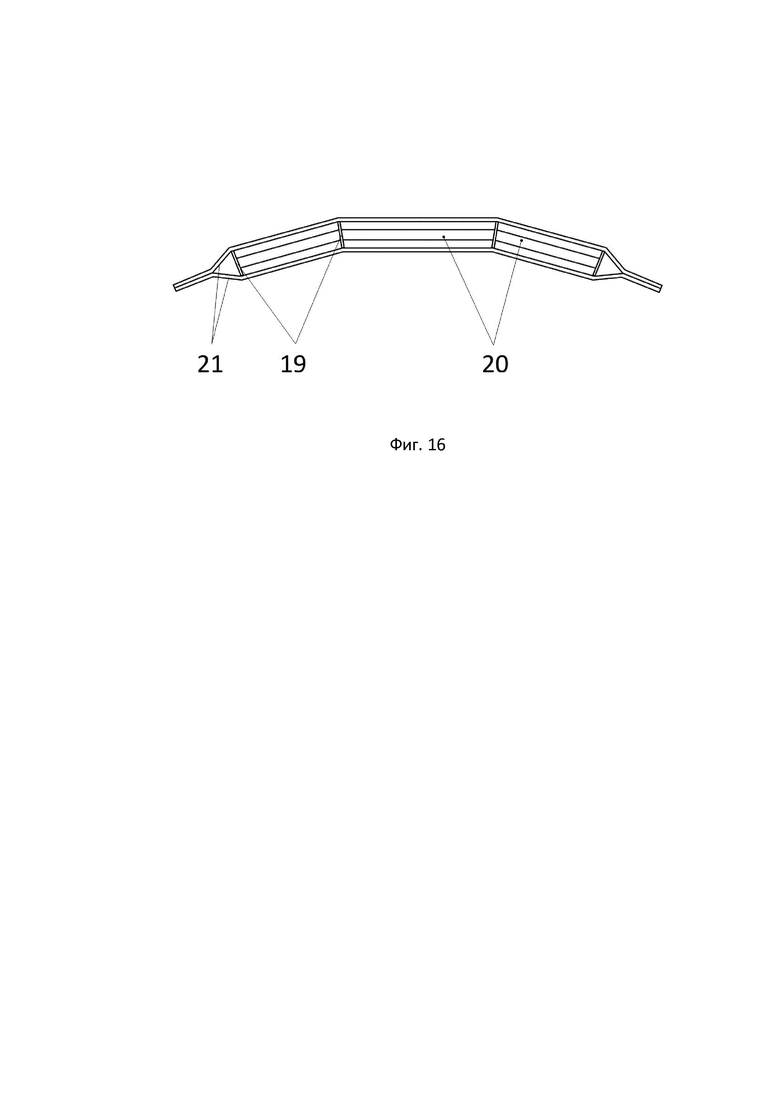

Фиг. 16. Выпукло-вогнутый теплообменный элемент с образующей в форме трёхгранного эквивалента цилиндрической образующей (поперечный разрез, с показанными продольными разделительными рёбрами и турбулизаторами);

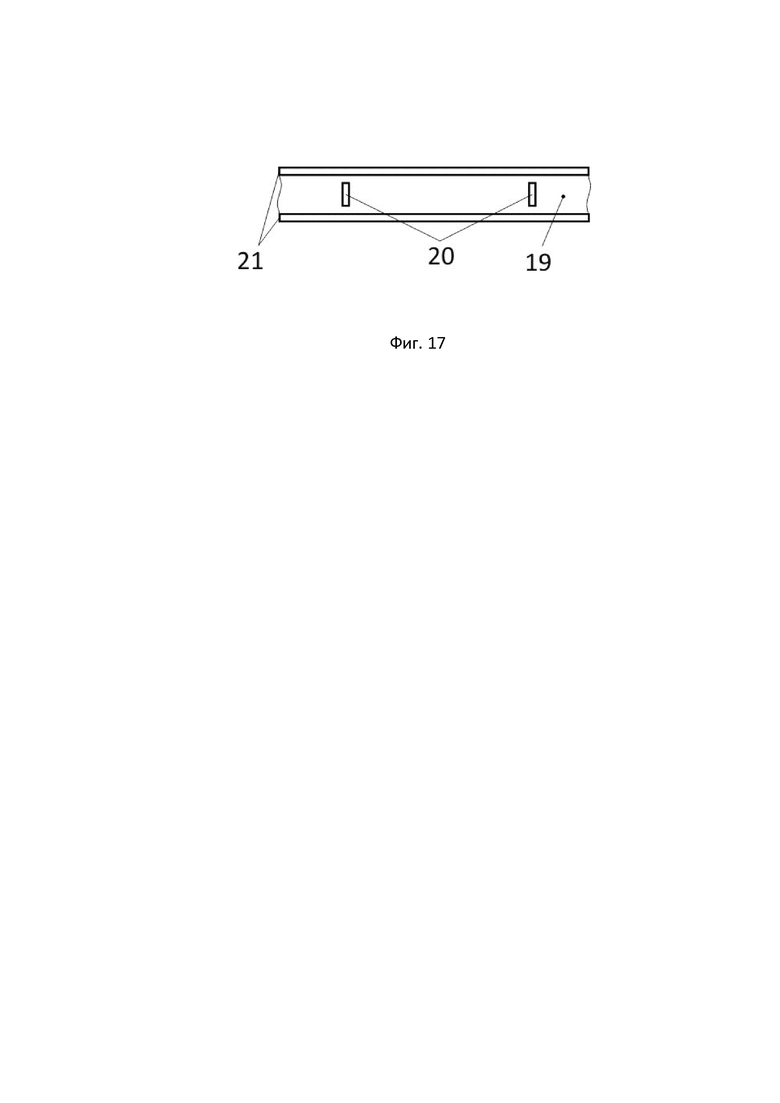

Фиг. 17. Продольный разрез выпукло-вогнутых теплообменных элементов, с показанными продольными разделительными рёбрами и турбулизаторами;

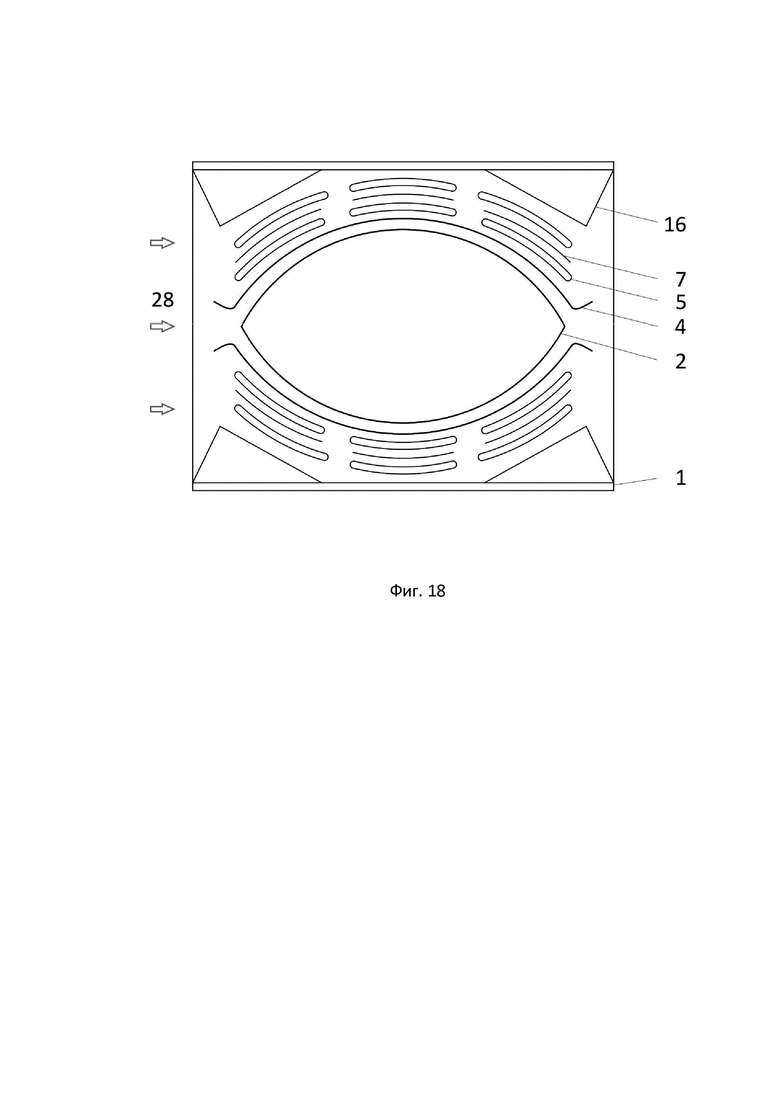

Фиг. 18. Продольный разрез первого (пластинчатого) варианта исполнения теплообменника устройства для нагрева воздуха с выпукло-вогнутыми теплообменными элементами;

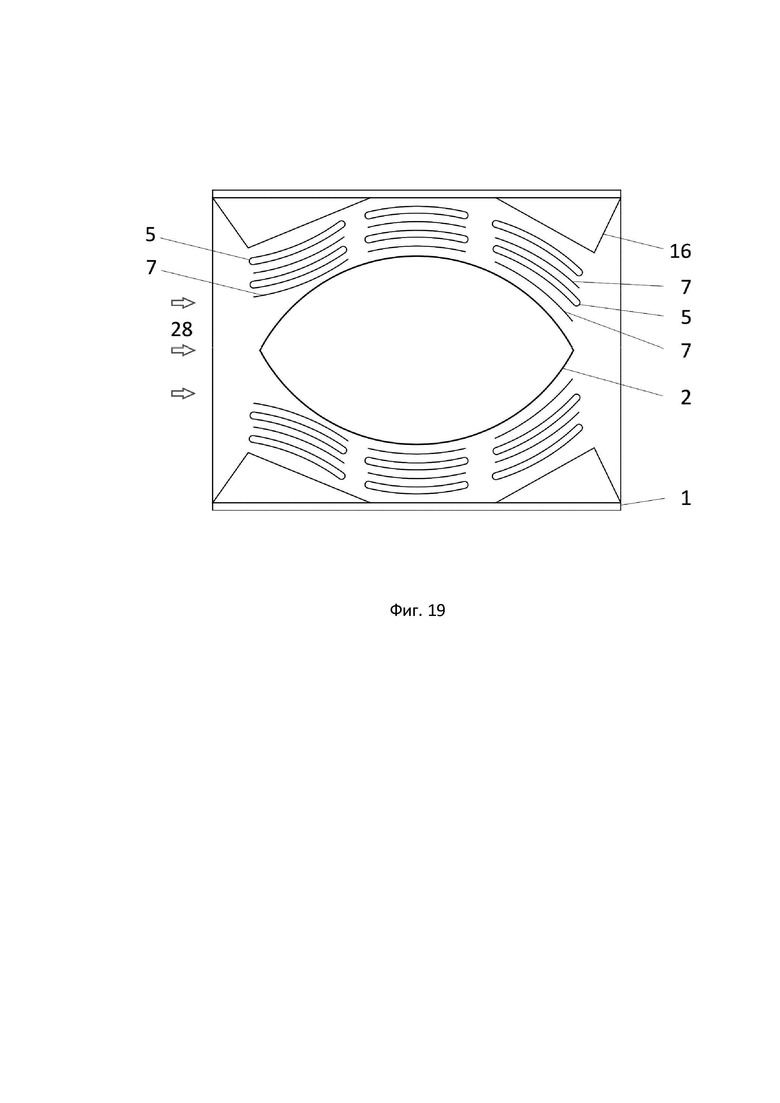

Фиг. 19. Продольный разрез второго (пластинчатого) варианта исполнения теплообменника устройства для нагрева воздуха с выпукло-вогнутыми теплообменными элементами;

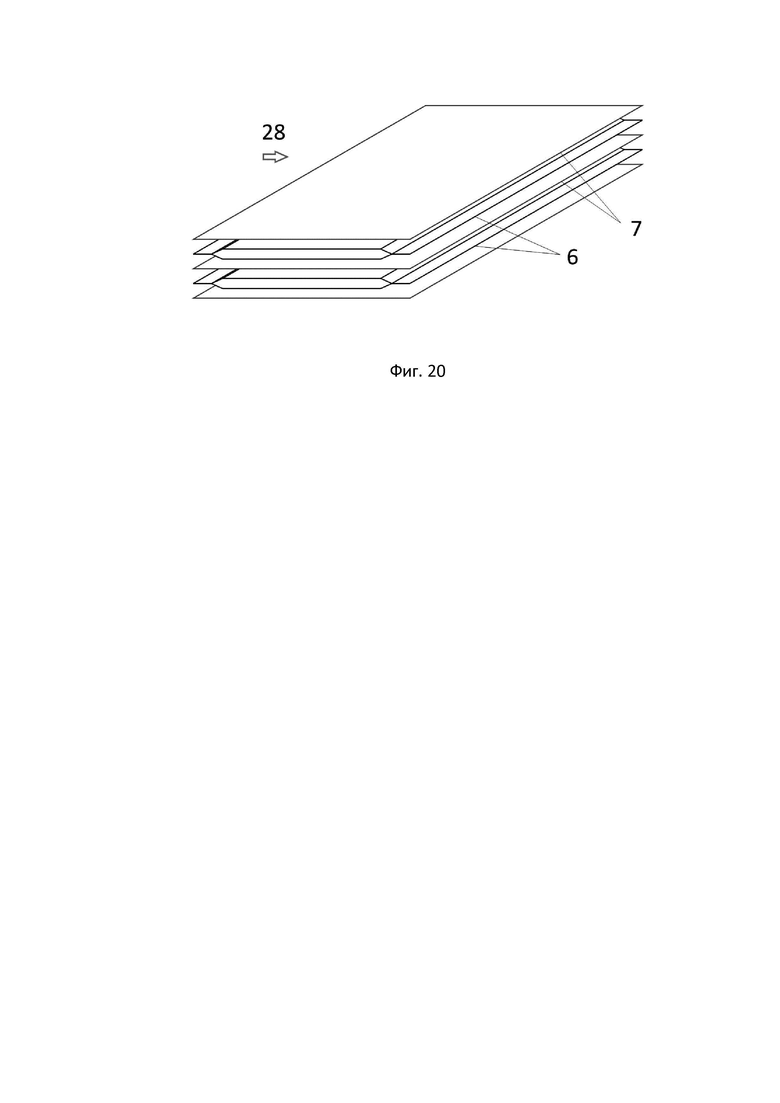

Фиг. 20. Общий вид пакета широких плоских гофрированных теплообменных элементов конвективной части теплообменника (вид в изометрии).

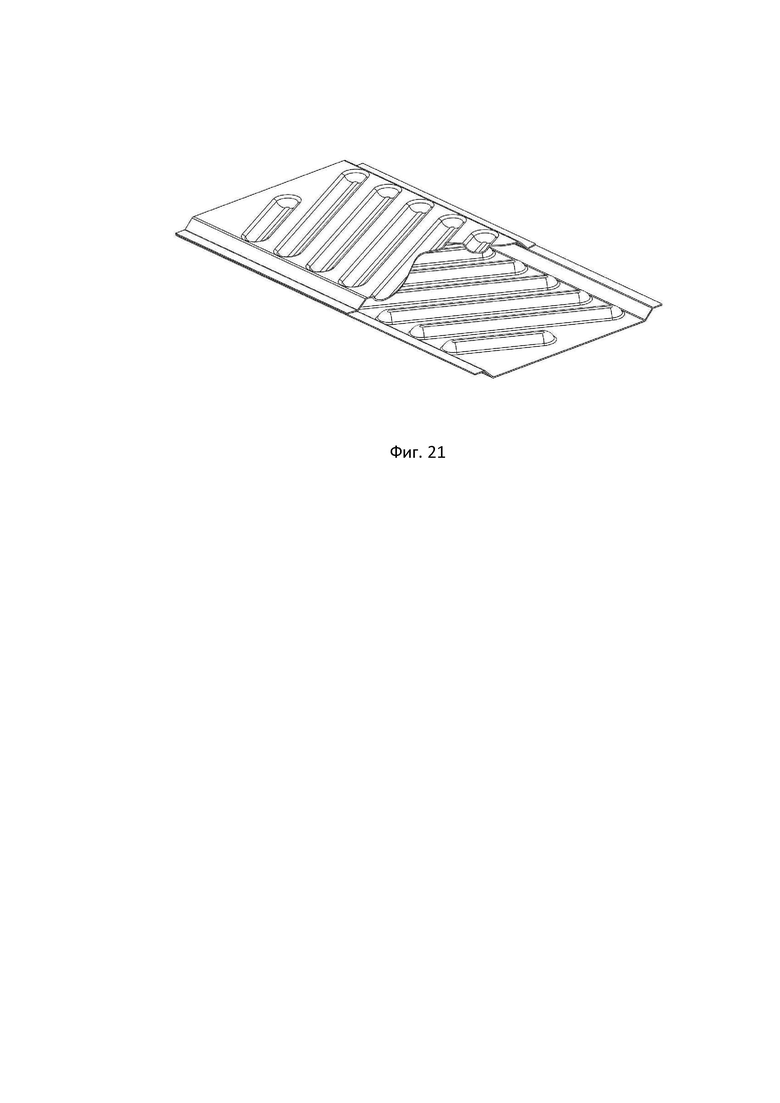

Фиг. 21. Общий вид плоских гофрированных теплообменных элементов (вид в изометрии);

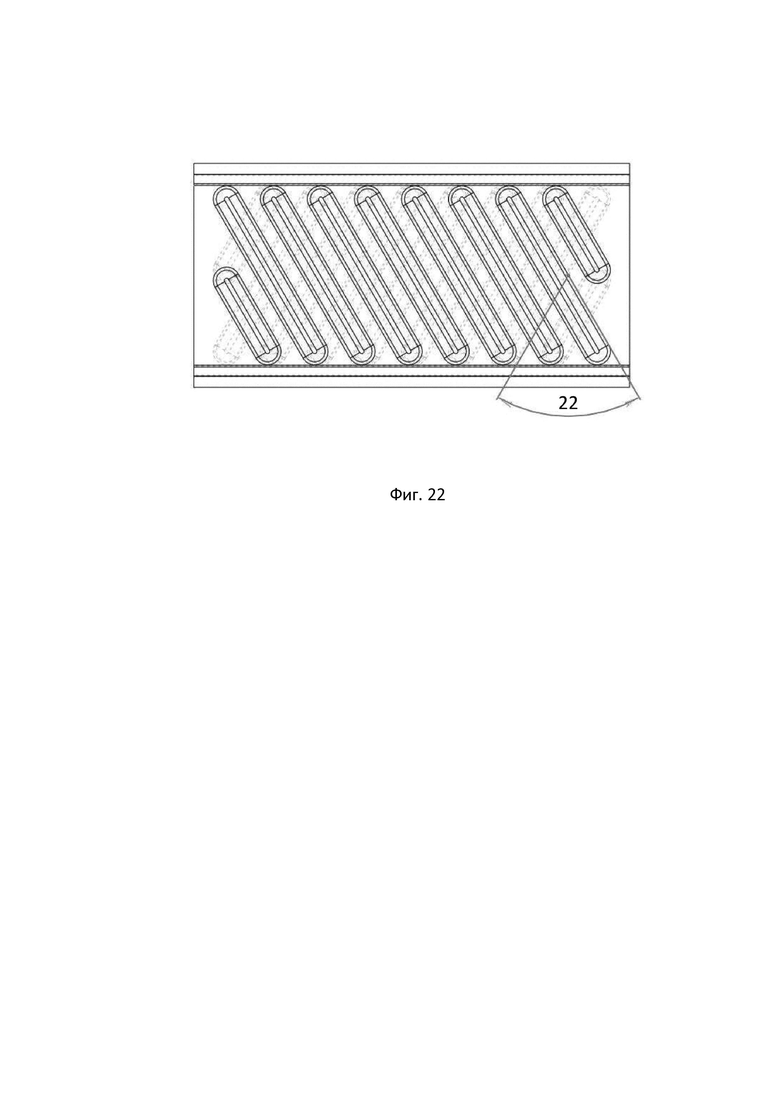

Фиг. 22. Плоский гофрированный теплообменный элемент (вид сверху);

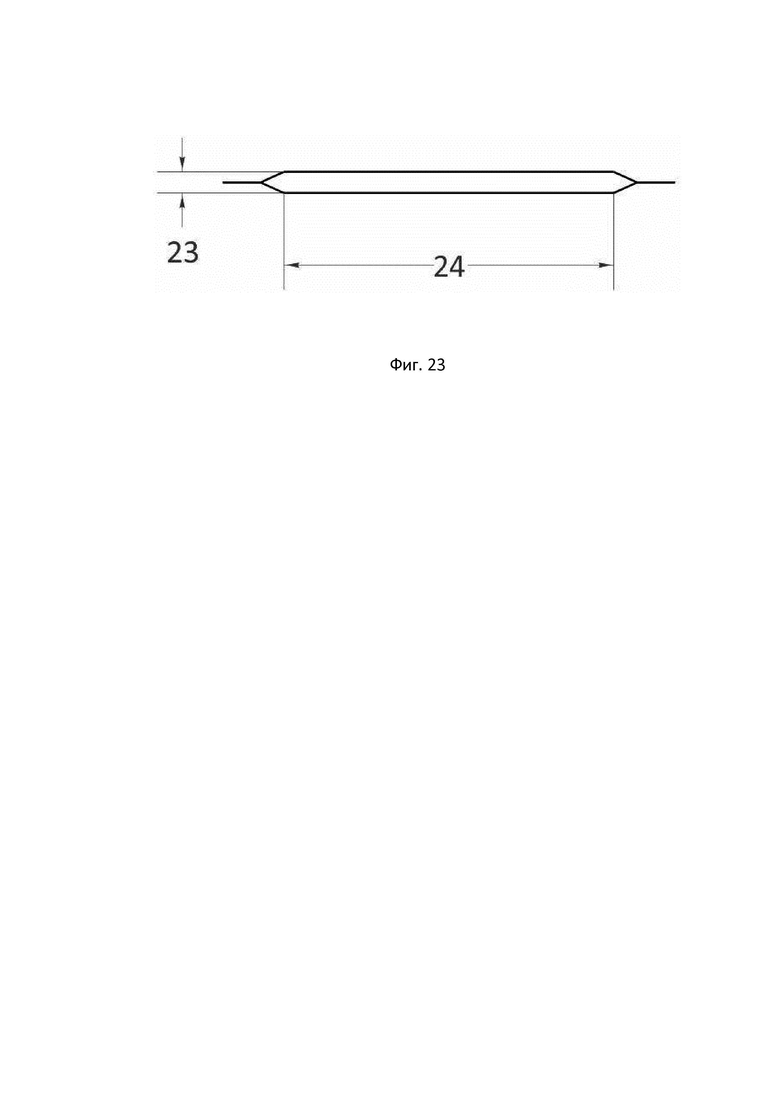

Фиг. 23. Поперечный разрез первого варианта исполнения плоских гофрированных теплообменных элементов, с размерами;

Фиг. 24. Общий вид (вид в изометрии) и поперечный разрез второго варианта исполнения плоских гофрированных теплообменных элементов;

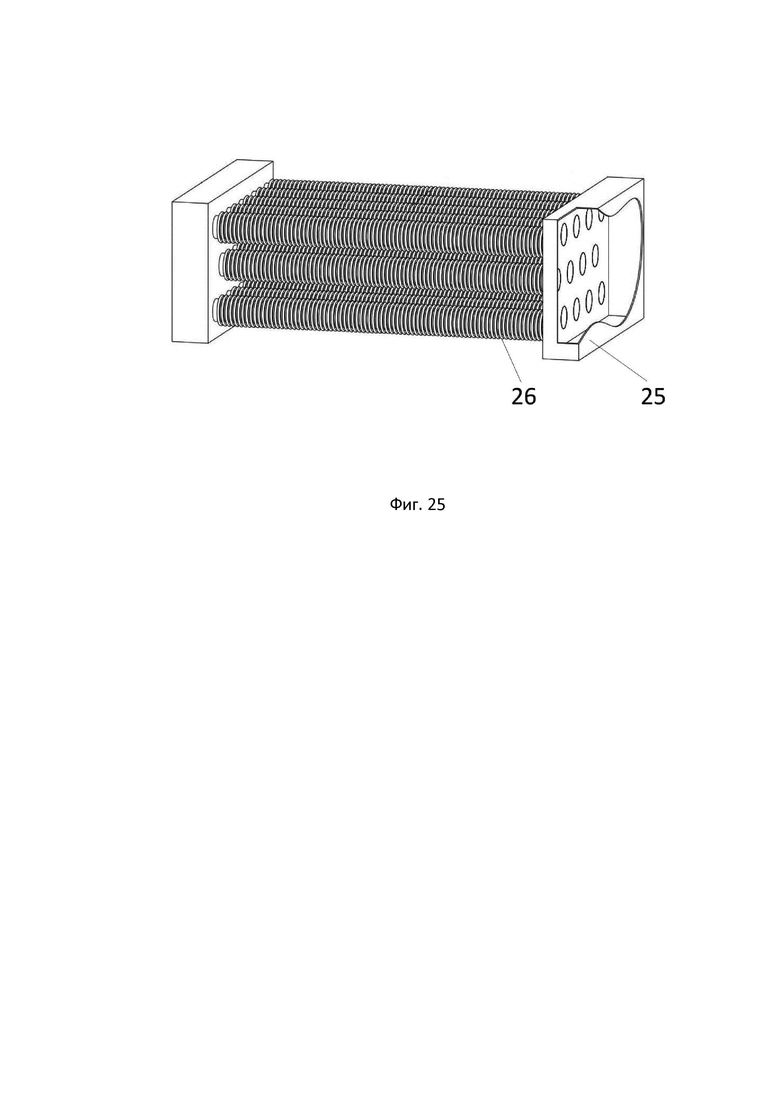

Фиг. 25. Общий вид и местное сечение варианта исполнения пакета теплообменных элементов конвективной части теплообменника устройства на основе цилиндрических гофрированных тонкостенных труб (вид в изометрии);

Фиг. 26. Общий вид варианта исполнения пакета теплообменных элементов конвективной части теплообменника устройства на основе цилиндрических гладких труб (вид в изометрии);

Фиг. 27. Поперечный разрез третьего (комбинированного) варианта исполнения теплообменника устройства для нагрева воздуха;

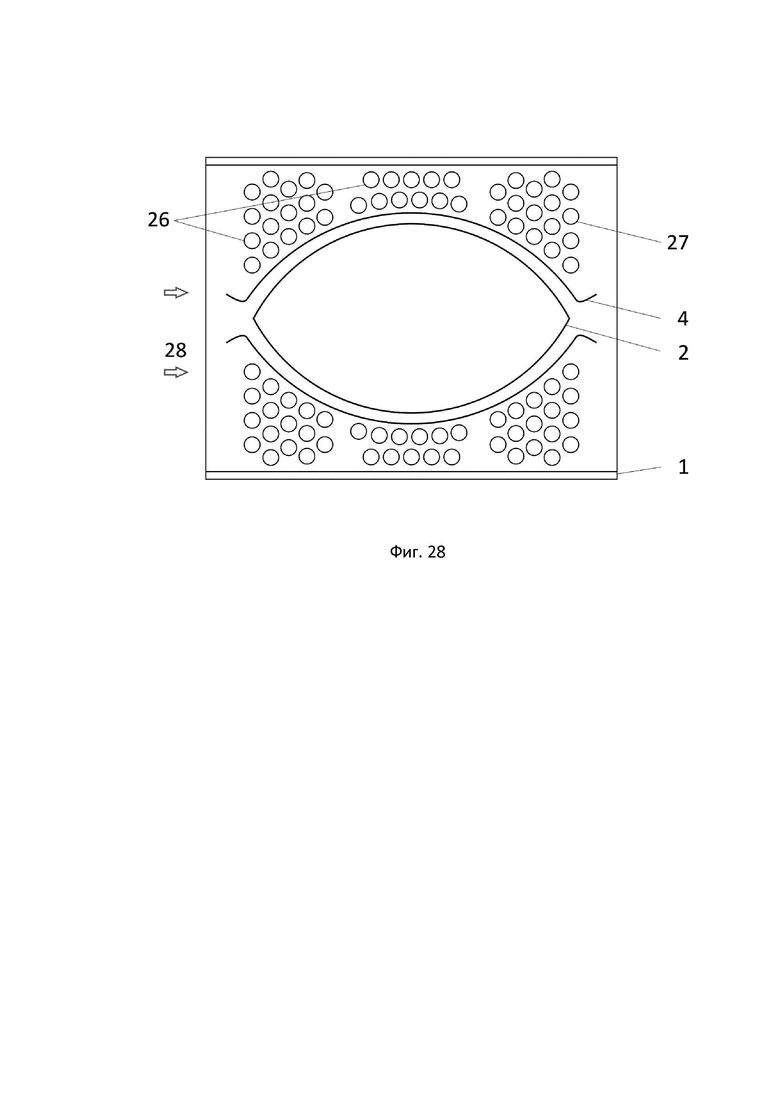

Фиг. 28. Поперечный разрез четвертого (трубчатого) варианта исполнения теплообменника устройства для нагрева воздуха;

Детальное описание сущности изобретения:

Заявленное устройство для нагрева воздуха (фиг. 1) содержит корпус (1) с расположенным в нем теплообменником радиационно-конвективного типа и автоматизированную горелку, оснащённую пламенной насадкой (3), теплообменник соединен с горелкой и предназначен для осуществления процесса теплообмена и передачи тепла сгорания топлива нагреваемому воздуху и включает в себя камеру сгорания (2), направляющие пластины обтекания вокруг камеры сгорания (4), полые трубчатые широкие выпукло-вогнутые теплообменные элементы (5) или трубчатые широкие плоские гофрированные теплообменные элементы (6), вторичные теплообменных пластины (7), расположенных между теплообменными элементами (5 или 6), элементы обтекания (16).

Для прокачивания нагреваемого воздуха или сушащего агента через устройство может использоваться вентилятор, вентагрегат, тягодутьевая машина, компрессор или иное устройство для перемещения воздуха путём его нагнетания либо путём создания депрессии. Также для перемещения воздуха могут быть использованы эффекты, основанные на физических принципах – сила тяги, ветер и т.п. Устройство также может использоваться совместно с иными внешними устройствами для перемещения воздуха, в качестве подогревателя как часть приточной или приточно-вытяжной системы, в качестве печи или совместно с другими системами или устройствами.

Камера сгорания (2) имеет обтекаемую форму и образована двумя цилиндрическими поверхностями из тонкого листового металла, её форма в продольном сечении имеет вид двояковыпуклой линзы – фигуры, образованной пересечением двух кругов с одинаковым радиусом, как показано на рисунке (фиг. 2), при этом оси обеих цилиндрических поверхностей камеры сгорания располагаются параллельно друг другу и геометрической оси камеры сгорания, и при этом перпендикулярно набегающему потоку нагреваемого воздуха (28).

В другом варианте исполнения устройства продольное сечение камеры сгорания (2) может быть выполнено в форме капли, либо заострённой капли, при этом, каждая выпуклая образующая поверхность камеры может быть сформирована, используя несколько образующих радиусов (фиг. 3), либо как их многогранный эквивалент (фиг. 4).

При этом во всех вариантах исполнения, отношение высоты камеры сгорания - H (10) к её длине – L (11) может составлять от 0,3 до 0,8.

Такая форма камеры сгорания, в отличие от формы в виде цилиндрического стакана, применяемой в подавляющем большинстве известных в настоящее время теплогенераторов, позволяет значительно снизить аэродинамическое сопротивление теплообменника и, таким образом, существенно снизить расход электроэнергии вентилятором воздухонагревателя.

Торцевые поверхности камеры сгорания 2 изготавливаются из тонкого листового металла. При этом, они могут быть выполнены плоскими – параллельно друг другу и направлению потока (фиг. 5), либо выпуклыми – по радиусу, как фрагмент сегмента цилиндра (см. фиг. 6), либо иметь сложную выпукло-вогнутую форму (фиг. 7), либо их многогранный эквивалент (на чертеже не показано).

В устройстве преимущественно применяются газовые горелки предварительного смешивания, с пламенной насадкой цилиндрической формы, расположенной внутри камеры сгорания.

Также пламенная насадка горелки предварительного смешивания может иметь в сечении форму линзы, прямоугольник, прямоугольник с одной выпуклой стороной в виде сегмента круга или с его многогранным эквивалентом, а также эллипс, овал, или их многогранный эквивалент.

При использовании горелки предварительного смешивания, на поверхности пламенной насадки происходит процесс поверхностного горения, с высокой долей излучения тепла в инфракрасном диапазоне, при этом до 65% тепла сгорания может передаваться поверхностям камеры сгорания лучистым способом.

Кроме того, применение газовой горелки предварительного смешивания с пламенной насадкой позволяет значительно повысить показатели экологичности работы устройства – значительное снижение количества вредных выбросов СО и NOx в дымовых газах, а также добиться более равномерного распределения термической нагрузки на металл камеры сгорания, что позволяет повысить надёжность работы теплообменника, уменьшить габариты камеры сгорания и оптимизировать конструкцию теплообменника.

Также в других вариантах исполнения могут быть использованы другие варианты горелок: газовая горелка инжекционного типа либо наддувная факельная горелка, работающая на газе, в том числе на пиролизном газе и биогазе, а также на жидком топливе.

При этом ось пламенной насадки горелки предварительного смешивания (или ось факела наддувной горелки факельного типа) расположенной внутри камеры сгорания, причём ось пламенной насадки горелки совпадает с геометрической осью камеры сгорания, либо расположена параллельно ей и может иметь смещение S1 (12) и S2 (13) Смещение S1 может составлять от 0 до 20% от размера H, смещение S2 может составлять от 0 до 25% от размера L (фиг.2, фиг. 3 и фиг.4).

Камера сгорания (2) с наружной стороны охвачена профилированными направляющими пластинами (4) из тонкого листового металла, своей формой повторяющими профиль формы камеры сгорания, с образованием зазора от 30 до 70 мм между ними и камерой сгорания, при этом, величина зазора между поверхностью камеры сгорания и охватывающими её профилированными направляющими пластинами по продольному профилю может быть не постоянной, образуя плавно сужающийся или плавно расширяющийся клиновидный зазор (фиг. 8, фиг. 9 и фиг. 10). Данные пластины выполняют функцию направления и прижатия потока нагреваемого воздуха (28) к нагретым поверхностям камеры сгорания для улучшения обтекания, а также функцию вторичных теплообменных элементов, получающих тепло от нагретых поверхностей лучистым способом и передающих его нагреваемому воздуху конвективным способом, и функцию экранов, защищающих близко расположенные нагретые поверхности от перегрева за счёт перекрёстного облучения лучистым теплом.

Со стороны входа потока нагреваемого воздуха (28), края направляющих пластин (4) отогнуты, образуя воздухозаборное устройство с углом раскрытия α (альфа) (14), которое позволяет увеличивать объём потока воздуха, омывающего поверхности камеры сгорания. Таким же образом может быть отогнуты края листа металла на выходе воздуха. При этом, угол раскрытия α (альфа) (14) на входе и угол β (бета) (15) на выходе могут составлять от 0° до 90°.

Применение таких направляющих пластин, в совокупности с обтекаемой формой камеры сгорания, позволило значительно улучшить её обтекание воздушным потоком, в частности, нормализовать поток нагреваемого воздуха, обеспечить более равномерный теплосъём, устранить вихри и места отрыва потока от её поверхностей, устранить зоны с недостаточным обдувом, устранить локальные зоны перегрева. Кроме того, усиление потока нагреваемого воздуха вдоль поверхностей камеры сгорания позволило повысить интенсивность конвективной теплопередачи и значительно понизить температуру металла камеры. И таким образом, удалось снизить тепловую нагрузку на металл и понизить требования к его качеству и толщине, повысить эксплуатационную надёжность и обеспечить увеличение ресурса устройства.

Увеличение доли теплопередачи стенкам камеры сгорания лучистым способом, в совокупности с повышением интенсивности теплосъёма с её поверхностей и участие в теплообмене вторичных теплообменных поверхностей привело к значительному увеличению доли тепла, снимаемого с камеры сгорания, в объёме всего тепла, снимаемого с теплообменника. Это делает камеру сгорания полноценной первой ступенью теплообменника устройства и позволяет уменьшить количество и площадь теплообменных элементов конвективной части теплообменника, уменьшить габариты и металлоёмкость устройства.

Конструкцией предлагаемого устройства решена проблема плохого обтекания воздушным потоком камеры сгорания, выполненной в виде цилиндрического стакана, используемой в большинстве производящихся в настоящее время воздухонагревателей. Вследствие возникновения по её поверхности термических напряжений из-за чередования «холодных боковых» зон с интенсивным обдувом с «перегретыми» зонами по передней и задней поверхностям, где наблюдается недостаточный обдув, возникает повышенный риск прогорания и выхода из строя камеры сгорания.

Конвективная часть теплообменника заявляемого устройства представляет собой многоходовой по дымовым газам теплообменник, каждый из ходов которого, полностью или частично, состоит из располагаемых преимущественно с двух сторон от камеры сгорания широких трубчатых выпукло-вогнутых теплообменных элементов (5) и расположенных между ними и с периферийной наружной стороны от них вторичных теплообменных пластин (7) (фиг. 11), а также одной или нескольких поворотных камер, совмещенных с распределительными и собирательными коллекторами, коллектора дымовых газов, направляющих обтекателей, и различных вспомогательных элементов (фиг. 18, фиг.19).

Теплообменные элементы и вторичные теплообменные пластины располагаются пакетами, перпендикулярно набегающему потоку нагреваемого воздуха (28) и параллельно друг другу.

Конвективная часть теплообменника может быть исполнена в один ход либо в несколько ходов по дымовым газам – от 2 до 6, для чего теплообменник оснащается поворотными камерами, которые конструктивно совмещаются с коллекторами.

Каждый ход конвективной части теплообменника по дымовым газам составляется из теплообменных элементов одного размера, при этом теплообменные элементы разных ходов могут отличаться по размеру и количеству.

На входе каждого такого радиационно-конвективного пакета из теплообменных элементов выполнен раздающий коллектор, на выходе – собирающий коллектор.

Для отвода конденсата, образующегося в теплообменных элементах конвективной части теплообменника, дымовой коллектор и поворотные камеры теплообменника устройства оборудуются соответствующими патрубками.

Трубчатые выпукло-вогнутые теплообменные элементы изготавливаются из тонкого листового металла, из двух частей, с продольными плавниковыми рёбрами с обеих сторон, с возможностью соединения половин посредством сварки по рёбрам и имеют в поперечном сечении выпукло-вогнутую форму, подобно форме банана или бумеранга (фиг. 12). При этом, выпуклая и вогнутая образующие части теплообменных пластинчатых элементов могут быть сформированы по радиусу, как элементы цилиндра (фиг. 12), либо сформированы по нескольким радиусам, либо как их многогранный эквивалент. На фиг. 13 показан выпукло-вогнутый теплообменный элемент с поверхностями, выполненными в виде трёхгранного эквивалента цилиндрической образующей.

При этом размер h (17) между наружными поверхностями выпуклой и вогнутой образующих теплообменных элементов может составлять от 5 до 50 мм, а длина образующей поверхности L (18) больше размера h в 5..50 раз.

Такая форма позволяет значительно улучшить обтекание теплообменных элементов, избежать отрыва потока нагреваемого воздуха, что, в свою очередь, позволяет снизить и нормализовать тепловую нагрузку на металл и, таким образом, увеличить срок службы и снизить металлоёмкость теплообменника.

Внутри выпукло-вогнутых теплообменных элементов установлены продольные разделительные рёбра (19) с закреплёнными на них турбулизаторами (20) (фиг. 14, фиг. 15, фиг. 16, фиг. 17). Рёбра и турбулизаторы изготавливаются из тонкого листового металла. Применение разделительных рёбер противодействует схлопыванию образующих пластин (21) теплообменных элементов под воздействием высокого избыточного давления снаружи теплообменника, а совместно с турбулизаторами, также помогает равномерному распределению потока дымовых газов по ширине теплообменных элементов. Турбулизаторы предназначены для разрушения ламинарного пограничного слоя внутри теплообменных элементов с целью повышения интенсивности теплообмена между дымовыми газами и поверхностями теплообмена, повышая теплоэнергетическую эффективность работы устройства.

Цилиндрическая форма или её многогранный эквивалент обеих образующих поверхностей задаёт направление деформации, не происходит какое-либо коробление поверхностей теплообменных элементов даже при серьёзных знакопеременных термических деформациях при изменении режимов работы устройства. В частности, при изменении температуры проходящих горячих продуктов сгорания, в результате термического расширения происходит синхронное изменение радиусов обеих образующих поверхностей и размера L (18), не приводя при этом к заметному изменению расстояния h (17) между ними и искажению формы элемента (фиг. 12 и фиг. 13).

Использование широких теплообменных элементов выпукло-вогнутой формы с параллельным их расположением в пакетах позволяет существенно снизить аэродинамическое сопротивление теплообменника и расход электроэнергии вентилятором воздухонагревателя, по сравнению с большинством производящихся в настоящее время теплогенераторов, конвективная часть которых формируется на основе теплообменных элементов в виде трубных пучков с шахматным расположением. При этом, важной отличительной особенностью устройства с выпукло-вогнутыми теплообменными элементами является возможность наращивания площади теплообмена за счёт увеличения ширины его теплообменных поверхностей без увеличения лобового сопротивления, что даёт возможность уменьшить габаритные размеры и материалоёмкость теплообменника устройства.

Изготовление теплообменных элементов конвективной части теплообменника из тонкого листового металла экономически значительно более выгодно, чем использование проката в виде цилиндрических тонкостенных труб, применяемых в подавляющем большинстве производящихся в настоящее время теплогенераторов, хотя и имеет несколько большую трудоёмкость изготовления.

Вторичные теплообменные пластины (7) изготавливаются из тонкого листового металла и спрофилированы, повторяя форму профиля образующей поверхности теплообменных элементов (5). Данные пластины выполняют функцию направления и прижатия потока нагреваемого воздуха к вогнутым поверхностям теплообменных элементов (21) для улучшения обтекания и устранения отрыва потока, а также функцию вторичных теплообменных поверхностей, получающих тепло от нагретых теплообменных поверхностей (21) лучистым способом и передающих его нагреваемому воздуху конвективным способом, и функцию экранирования поверхностей теплообменных элементов (21) от взаимного перекрёстного облучения теплом от нагретых поверхностей друг друга и камеры сгорания (2), что позволяет избежать локального перегрева металла, что особенно это важно для теплообменных элементов первого хода по дымовым газам (фиг. 19).

Применение вторичных теплообменных пластин позволило устранить застойные зоны и зоны с недостаточным обдувом, обеспечить равномерный теплосъём с нагретых поверхностей, понизить температуру металла теплообменных поверхностей и избежать локального перегрева металла, что позволило снизить тепловую нагрузку на металл, понизить требования к толщине и жаростойкости металла теплообменника и повысить ресурс устройства. Кроме того, применение данного решения обеспечивает повышение эффективности работы теплообменника устройства в целом, даёт возможность снижения металлоёмкости теплообменника.

Выпукло-вогнутые теплообменные элементы (5) и вторичные теплообменные пластины (7) располагаются в теплообменнике устройства рядами друг над другом вокруг камеры сгорания (2) вдоль линий, эквидистантных поверхностям камеры сгорания и параллельно друг другу, при этом все элементы располагаются своей вогнутой стороной к выпуклой части камеры сгорания (фиг. 18).

При этом в корпусе (1) устанавливаются элементы обтекания (16), спрофилированные таким образом, чтобы обеспечить одинаковое живое сечение теплообменника устройства и равенство скоростей при его обтекании.

Такое компоновочное решение обеспечивает наиболее компактное размещение всех элементов теплообменника в минимальном объёме, обеспечить минимальные габариты, снизить металлоёмкость и стоимость устройства, при минимальном аэродинамическом сопротивлении теплообменника.

Для снижения термической нагрузки на корпус устройства между нагретыми поверхностями теплообменника и поверхностями корпуса устанавливаются дополнительные отражающие экраны из тонкого листового металла (на чертежах не показаны), при этом тепло, получаемое от нагретых поверхностей теплообменника лучистым способом, передаётся нагреваемому воздуху конвективным способом.

Важной особенностью устройства является конструктивное решение с таким расположением ступеней нагрева (ходов) многоходовой конвективной части теплообменника, чтобы организовать противоточное движение дымовых газов и потока нагреваемого воздуха (28), обеспечивая максимальный градиент температур между теплообменными поверхностями на каждой из ступеней нагрева и нагреваемым воздухом. В частности, трубный пучок последнего хода по дымовым газам, с самой низкой их температурой, располагается первым по ходу потока нагреваемого воздуха, соприкасаясь с самым холодным воздухом, а трубный пучок первого хода по дымовым газам, самый горячий – располагается последним по ходу потока нагреваемого воздуха, догревая уже подогретый воздух.

Это позволяет добиться максимальной эффективности теплообмена и вывода устройства в конденсационный режим работы практически во всём диапазоне мощностей и повысить теплоэнергетическую эффективность заявленного устройства.

Другим вариантом исполнения является компоновочное решение, при котором теплообменные элементы (5) и вторичные пластины (7) первого пакета конвективной части теплообменника по ходу потока нагреваемого воздуха (28) располагается выпуклой стороной к выпуклым поверхностям камеры сгорания (2) таким образом, что за счёт небольшого угла раскрытия от 0 до 30° между касательной к поверхности камеры сгорания и срединной касательной к образующей первого ближайшего теплообменного элемента, создаются условия для увеличения объёма воздуха, протекающего непосредственно вдоль нагретых поверхностей камеры сгорания с целью интенсификации теплосъёма с них (фиг. 19). При этом, функцию взаимного экранирования лучистого тепла нагретых поверхностей камеры сгорания и ближайшего к ним ряда теплообменных пластин, а также формирование правильной картины обтекания камеры сгорания, может выполнять ближайший к камере сгорания ряд вторичных теплообменных пластин (7), и которые располагаются вдоль одной линии, эквидистантной поверхности камеры сгорания и расположенной на расстоянии от 30 до 70 мм от нее, а их ширина увеличена до размеров, при которых они являются почти непрерывным экраном вдоль камеры сгорания.

Ещё одним вариантом исполнения предлагаемого устройства является конструктивное решение с формированием конвективной части теплообменника, частично или полностью, из трубчатых широких плоских гофрированных теплообменных элементов (6) (фиг. 20) и расположенных между ними и с периферийной наружной стороны от них вторичных теплообменных пластин (7) из тонкого листового металла, плоских либо гофрированных.

Теплообменные элементы изготавливаются из тонкого листового металла, из двух частей, с продольными плавниковыми рёбрами с обеих сторон, с возможностью соединения половин посредством сварки по рёбрам. Для разрушения ламинарного пограничного слоя внутри и снаружи, на плоских образующих теплообменных поверхностях сформированы турбулизующие волнообразные участки (фиг. 21), при этом фронты волн на поверхности одной половины теплообменного элемента располагаются зеркально-симметрично, под одинаковыми встречными углами к фронтам волн, сформированными на образующей поверхности второй половины, относительно продольной оси теплообменного элемента, причём угол α (альфа) (22) между фронтами волн на разных половинах может составлять от 0 до 90° (фиг. 22).

Размер h (23) между наружными поверхностями гофрированных теплообменных элементов может составлять от 15 до 50 мм, а соотношение толщины h теплообменного элемента по отношению к длине образующей L (24) может составлять от 1:5 до 1:50 (фиг. 23).

При этом образующие поверхности теплообменных элементов могут быть расположены параллельно друг другу, как показано на фиг. 23, либо под углом от 0 до 15° друг к другу, как показано на фиг. 24.

Ещё одним вариантом исполнения является техническое решение с применением в качестве теплообменных элементов конденсационной части теплообменника, частично или полностью, тонкостенных гофрированных труб (26) диаметром от 15 до 70 мм, закрепляемых между распределительными и приёмными коллекторами (25) перпендикулярно набегающему потоку (28) (фиг. 25).

Решение с применением гофрированных труб позволяет значительно повысить эффективность теплообмена и КПД теплообменника устройства в целом, за счёт увеличения площади поверхности теплообменных элементов внутри и снаружи и повышения интенсивности теплообмена со стороны дымовых газов, без применения турбулизаторов, при этом уменьшается необходимое количество труб конвективной части, что позволяет снизить её аэродинамическое сопротивления, по сравнению с применяемым в производстве современных теплогенераторов пучком из гладких труб с шахматным расположением, а также снизить металлоёмкость теплообменника.

Ещё одним вариантом изготовления заявленного устройства является конструктивное решение с применением в качестве теплообменных элементов конвективной части теплообменника устройства, полностью или частично, гладких труб круглого сечения (27) с диаметром от 15 до 70 мм, с расположенными внутри труб турбулизаторами из гнутой ленты, при этом трубы закрепляются на распределительных и собирательных коллекторах (25) (фиг. 26).

Ещё одним вариантом исполнения является комбинированное компоновочное решение (фиг. 27), при котором различные ступени нагрева (ходы) конвективной части теплообменника по дымовым газам могут составляться на основе теплообменных элементов различных типов: широких выпукло-вогнутых (5), широких плоских гофрированных (6), цилиндрических гофрированных (26) либо цилиндрических гладких (27). Причём, каждый ход конвективной части теплообменника составляется из теплообменных элементов одного типа и размера, а теплообменные элементы разных ходов могут отличаться по типу, размеру и количеству элементов.

При этом, как правило, пакеты последних (конденсационных) ходов по дымовым газам, составляются на основе гофрированных, а пакеты первого хода – на основе гладких элементов.

Кроме того, в корпусе (1) устанавливаются элементы обтекания (16), спрофилированные таким образом, чтобы обеспечить одинаковое живое сечение теплообменника устройства и равенство скоростей при его обтекании.

Ещё одним вариантом исполнения является компоновочное решение с получением трубчатого комбинированного теплообменника, при котором различные ступени нагрева (ходы) конвективной части теплообменника по дымовым газам могут составляться из теплообменных элементов на основе гофрированных либо гладких цилиндрических труб с расположенными внутри турбулизаторами. Причём, каждый ход конвективной части теплообменника составляется из теплообменных элементов одного типа и размера, а теплообменные элементы разных ходов могут отличаться по типу, размеру и количеству элементов. При этом, как правило, пакеты последних (конденсационных) ходов по дымовым газам составляются на основе гофрированных, а пакеты первого хода – на основе гладких труб.

При этом теплообменные трубы располагаются преимущественно с двух сторон от камеры сгорания таким образом, чтобы равномерно заполнить свободное пространство между вокруг корпусом и линией, расположенной эквидистантно профилю охватывающих камеру сгорания (2) направляющих пластин (4) на расстоянии от 20 до 70 мм от них (фиг. 28).

Заявленное устройство работает следующим образом.

При включении газовой горелки предварительного смешивания с пламенной насадкой, расположенной в камере сгорания, использованием газа в качестве топлива, на поверхности пламенной насадки происходит процесс поверхностного горения, с высокой долей тепла в инфракрасном диапазоне, обеспечивая при этом минимальное количество вредных выбросов.

Продукты сгорания топлива поступают последовательно в камеру сгорания, многоходовую конвективную часть теплообменника с поворотными камерами, дымовой коллектор и выбрасываются в дымовую трубу, по пути следования нагревая поверхности теплообменника путём конвективной теплопередачи.

Для прокачивания нагреваемого воздуха (28) или сушащего агента через устройство может использоваться вентилятор или иное устройство для перемещения воздуха путём его нагнетания либо путём создания депрессии.

Проходя через устройство, воздух нагревается в результате конвективной теплопередачи от нагретых поверхностей теплообменника и вторичных теплообменных поверхностей.

Часть тепла горения передаётся поверхностям камеры сгорания лучистым путём – преимущественно, от пламенной насадки газовой горелки предварительного смешивания, либо от факела наддувной горелки, либо от пламенной насадки инжекционной горелки.

Тепло, полученное теплообменником, частично передаётся нагреваемому воздуху конвективным путём непосредственно от его нагретых поверхностей, а частично – переизлучается на расположенным рядом с ними вторичные теплообменные элементы – профилированные направляющие пластины вокруг камеры сгорания и вторичные теплообменные пластины между теплообменными элементами теплообменника, и уже от них, также конвективным путём, передаётся нагреваемому воздуху.

Кроме того, пластины обтекания камеры сгорания, нагреваемые при помощи лучистой теплопередачи от близко расположенных нагретых поверхностей камеры сгорания, также являются одновременно вторичными поверхностями нагрева, передавая полученное тепло нагреваемому воздуху путём конвективной теплопередачи.

Применение приведенных в изобретении решений дало возможность повысить эффективность отъёма тепла от дымовых газов до такой степени, что весь его объём либо его часть приобретают температуру ниже точки росы. При конденсации водяного пара, образовавшегося при сгорании топлива, на внутренних поверхностях теплообменных элементов последних ступеней конвективной части теплообменника высвобождается дополнительное тепло – скрытая теплота парообразования, и передаётся нагреваемому воздуху. Это позволяет использовать устройство в конденсационном режиме практически во всём диапазоне мощностей, от минимума и до максимума, что позволяет значительно повысить теплоэнергетическую эффективность заявленного устройства без значительного увеличения площади и количества теплообменных элементов теплообменника.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для нагрева воздуха | 2021 |

|

RU2777155C1 |

| ТЕПЛОГЕНЕРАТОР | 2008 |

|

RU2386905C1 |

| ТЕПЛОГЕНЕРАТОР | 1997 |

|

RU2126942C1 |

| Теплогенератор | 1987 |

|

SU1545051A1 |

| ТЕПЛОГЕНЕРАТОР УНИВЕРСАЛЬНЫЙ | 2015 |

|

RU2615301C2 |

| ВОЗДУХОНАГРЕВАТЕЛЬ РЕКУПЕРАТИВНЫЙ РЕВОЛЬВЕРНОГО ТИПА | 2012 |

|

RU2520274C1 |

| ТЕПЛООБМЕННЫЙ МОДУЛЬ | 2010 |

|

RU2451245C1 |

| ТЕПЛОЭЛЕКТРОГЕНЕРАТОР | 1992 |

|

RU2035667C1 |

| ВОДОГРЕЙНЫЙ КОТЕЛ | 2016 |

|

RU2625367C1 |

| ВОДОГРЕЙНЫЙ КОТЕЛ | 2019 |

|

RU2725918C1 |

Изобретение относится к теплоэнергетическим устройствам и, в частности, к устройствам для нагрева воздуха, предназначенным для использования в системах автономного воздушного отопления зданий и сооружений, для подогрева свежего приточного воздуха, для подогрева воздуха, газа или сушащего агента в системах технологического нагрева и сушки, в качестве передвижных установок, а также в качестве подогревателя как часть приточной или приточно-вытяжной системы, в качестве печи или совместно с другими системами или устройствами. Заявленное устройство для нагрева воздуха содержит корпус с расположенным в нем теплообменником радиационно-конвективного типа, автоматизированную горелку, оснащённую цилиндрической пламенной насадкой, и элементы обтекания. Теплообменник соединен с горелкой и предназначен для осуществления процесса теплообмена и передачи тепла сгорания топлива нагреваемому воздуху. Теплообменник включает в себя камеру сгорания обтекаемой формы и охватывающие её направляющие пластины, и конвективную часть, включающую в себя теплообменные элементы – широкие выпукло-вогнутые, широкие плоские гофрированные, цилиндрические гофрированные или цилиндрические, причем между широкими теплообменными элементами расположены вторичные теплообменные пластины, а также одну или несколько поворотных камер, дымовой коллектор, патрубки отвода конденсата и другие элементы. Для прокачивания нагреваемого воздуха или сушащего агента через устройство используется вентилятор или иное устройство для перемещения воздуха. Технический результат состоит в повышении КПД устройства. 6 з.п. ф-лы, 28 ил.

1. Устройство для нагрева воздуха, содержащее корпус с расположенным в нем теплообменником радиационно-конвективного типа и автоматизированную горелку, причем теплообменник соединен с горелкой и предназначен для осуществления процесса теплообмена и передачи тепла сгорания топлива нагреваемому воздуху, для подачи нагреваемого воздуха через устройство используется вентилятор или иное устройство для перемещения воздуха, при этом теплообменник включает в себя камеру сгорания и конвективную часть, отличающееся тем, что камера сгорания выполнена обтекаемой формы, причем торцевые поверхности камеры выполнены плоскими - параллельно друг другу, либо выполнены выпуклыми по радиусу, как фрагмент сегмента цилиндра, либо могут иметь сложную выпукло-вогнутую форму, либо как их многогранный эквивалент, при этом отношение высоты камеры сгорания в продольном сечении к ее длине в том же сечении может составлять от 0,3 до 0,8, при этом камера сгорания охвачена с наружной стороны профилированными направляющими пластинами, повторяющими по форме профиль формы камеры на расстоянии от 30 до 70 мм от нее, причем их края на входе потока являются отогнутыми таким образом, чтобы угол раскрытия между ними составлял от 1 до 90°, при этом устройство оснащается газовой горелкой предварительного смешивания, оснащенной пламенной насадкой цилиндрической формы, расположенной внутри камеры сгорания, причем ось пламенной насадки горелки совпадает с геометрической осью камеры сгорания, либо расположена параллельно ей и может иметь смещение до 20% от геометрической оси по высоте и до 25% по длине камеры, при этом конвективная часть теплообменника представляет собой по дымовым газам теплообменник - с количеством ходов от 1 до 6, причем каждый ход состоит из широких трубчатых выпукло-вогнутых теплообменных элементов, располагаемых с двух сторон вокруг камеры сгорания, параллельно друг другу вдоль потока, и расположенных между ними и с периферийной наружной стороны от них вторичных теплообменных пластин, причем ступени нагрева конвективной части теплообменника конструктивно расположены таким образом, что движение по ним дымовых газов направлено противоточно относительно потока нагреваемого воздуха, при этом каждый ход конвективной части теплообменника составляется из теплообменных элементов одного размера, а теплообменные элементы разных ходов могут отличаться по размеру и количеству элементов, при этом выпукло-вогнутые теплообменные элементы изготавливаются из тонкого листового металла, из двух частей, с продольными плавниковыми ребрами с обеих сторон, с возможностью соединения половин посредством сварки по ребрам и имеют в поперечном сечении выпукло-вогнутую форму, причем выпуклая и вогнутая образующие части теплообменных пластинчатых элементов сформированы по радиусу как элементы цилиндра, при этом размер h между наружными поверхностями выпуклой и вогнутой образующих теплообменных элементов может составлять от 5 до 50 мм, а длина образующей поверхности L больше этого размера в пределах от 5 до 50 раз, при этом внутри теплообменных элементов установлены продольные разделительные ребра с закрепленными на них турбулизаторами, а между ними и с внешней периферической стороны от них вдоль потока воздуха располагаются вторичные теплообменные пластины, по форме повторяющие профиль теплообменных элементов, при этом выпукло-вогнутые теплообменные элементы и вторичные теплообменные пластины располагаются в теплообменнике рядами друг над другом вокруг камеры сгорания, вдоль линий, эквидистантных поверхностям камеры сгорания и параллельно друг другу, причем все эти элементы располагаются своей вогнутой стороной к выпуклой части камеры сгорания, кроме этого, в корпусе устанавливаются элементы обтекания, спрофилированные таким образом, чтобы обеспечить одинаковое живое сечение теплообменника устройства.

2. Устройство по п. 1, отличающееся тем, что камера сгорания выполнена как многогранный эквивалент формы двояковыпуклой линзы, либо в форме капли, либо в форме заостренной капли, либо как их многогранный эквивалент.

3. Устройство по п. 1, отличающееся тем, что выпуклая и вогнутая образующие части теплообменных пластинчатых элементов сформированы по нескольким радиусам, либо как их многогранный эквивалент.

4. Устройство по п. 1, отличающееся тем, что величина зазора между поверхностью камеры сгорания и охватывающими ее профилированными направляющими пластинами по продольному профилю не постоянна, образуя плавно сужающийся или плавно расширяющийся клиновидный зазор.

5. Устройство по п. 1, отличающееся тем, что теплообменные элементы, расположенные у входной части теплообменника по ходу потока нагреваемого воздуха, располагаются выпуклой стороной к выпуклым поверхностям камеры сгорания с углом раскрытия от 1 до 30° между касательной к поверхности камеры сгорания и срединной касательной к образующей первого ближайшего теплообменного элемента, при этом вторичные теплообменные пластины располагаются вдоль одной плавной линии, эквидистантной поверхности камеры сгорания и расположенной на расстоянии от 30 до 70 мм от нее, а их ширина увеличена до размеров, при которых они являются почти непрерывным экраном вдоль камеры сгорания.

6. Устройство по п. 1, отличающееся тем, что пламенная насадка горелки предварительного смешивания имеет в сечении форму линзы, прямоугольника, прямоугольника с одной выпуклой стороной в виде сегмента круга или с его многогранным эквивалентом, эллипса, овала или их многогранного эквивалента.

7. Устройство по п. 1, отличающееся тем, что содержит газовую горелку инжекционного типа, или наддувную факельную горелку, работающую на газе, в том числе на пиролизном газе и биогазе, либо на жидком топливе.

| ВОЗДУХОНАГРЕВАТЕЛЬ | 1998 |

|

RU2145037C1 |

| СУДОХОДНЫЙ ДЕРЕВЯННЫЙ ШЛЮЗ | 1933 |

|

SU38906A1 |

| СПОСОБ ПЕРЕДАЧИ ТЕПЛА | 2008 |

|

RU2361154C1 |

| US 20030084896 A1, 08.05.2003 | |||

| US 4275705 A1, 30.06.1981. | |||

Авторы

Даты

2019-02-19—Публикация

2017-11-29—Подача