Изобретение относится к теплоэнергетическим устройствам и, в частности, к устройствам для нагрева воздуха, предназначенным для использования в системах воздушного отопления бытовых и производственных помещений.

Известны нагреватели воздуха, содержащие корпус, центральный канал для прохода горячих дымовых газов и кольцевой канал для прохода нагреваемого воздуха. Кольцевой канал снабжен турбулизатором, выполненным в виде гофрированной сетки, причем гофры размещены поперечно воздушному потоку (см. авт.св. СССР N896325, кл. F23L 15/04, опубликовано 07.01.1982 года, бюл. №1). К недостаткам аппаратов данного типа относятся малая интенсивность теплопередачи и повышенное сопротивление кольцевого канала для прохода воздуха, связанные с описанным выше расположением турбулизатора.

Известен теплогенератор, включающий размещенную по оси корпуса камеру сгорания и кольцевые каналы для прохода нагреваемого воздуха и дымовых газов. Камера сгорания снабжена топливосжигающим устройством, кольцевой канал для прохода нагреваемого воздуха - турбулизатором, выполненным в виде гофрированной сетки с гофрами, размещенными поперечно потоку воздуха (см. авт.св. СССР, N SU 1545051 A1, кл. F26B 23/02, опубликовано 23.02.1990 года, бюл. №7). Основными недостатками данной конструкции являются повышенное сопротивление воздушного канала, связанное с установкой в нем поперечно гофрированной сетки, низкая интенсивность теплопередачи из-за неверного учета лимитирующей стадии и малый КПД, связанный с повышенной температурой дымовых газов на выходе из аппарата, особенно при попытках увеличения его теплопроизводительности. Перфорированная сетка выполняет роль турбулизатора и одновременно поверхности, воспринимающей лучистое тепло от стенок дымового канала и передающей его конвекцией воздушному потоку, пронизывающему сетку. При этом для сетки роль турбулизатора не является превалирующей. Размещение же сетки перпендикулярно к направлению воздушного потока при одновременной необходимости развития ее поверхности приводит к неоправданному повышению сопротивления при движении воздушного потока, что в свою очередь накладывает повышенные требования к напору, развиваемому тягодутьевым устройством на воздушном тракте и к перерасходу энергии для транспортирования нагреваемого воздуха.

Известен нагреватель воздуха, содержащий радиационную и конвективную часть, конвективная часть выполнена в виде трубчатки с дымовыми коллекторами (распределительными головками), а радиационная часть - в виде многоветвевой трубы, охваченной сетчатым турбулизатором, причем радиационная часть теплообменника размещена внутри трубчатой конвективной части (см., патент России №2145037, дата опубликования - 27.01.2000 года). Основной недостаток данной конструкции состоит в сниженной эффективности из-за малой скорости воздуха, поскольку и радиационная и конвективная части теплообменника размещены в общем объеме.

Наиболее близким к настоящему изобретению является теплогенератор по патенту России №2126942 (опубликован 27.02.1999 года, бюл. №6). Данный аппарат также содержит установленный в корпусе многоветвевой дымовой канал, точнее теплообменные трубы, связанные внутри корпуса аппарата калачами. Теплообменные трубы снабжены сетчатыми профилированными экранами. Основным преимуществом теплогенератора данного типа является размещение теплообменных труб дымового канала и конвективной части теплообменника в разных объемах внутри корпуса. Это в значительной мере повышает теплоотдачу к воздушному потоку путем конвекции от собственно теплообменных труб дымового канала, сетчатых экранов и внутренних стенок корпуса. Повышены скорости воздуха и в собственно конвективной части аппарата. Недостатки теплогенератора по патенту России №2126942 состоят в заниженной скорости дымовых газов в собственно конвективной части аппарата, а, следовательно, в недостаточной эффективности его работы. Недостаточна надежность аппарата из-за угрозы прогорания, в основном, первой трубы дымового канала. Недостаточно развита теплообменная поверхность дымового канала на всем его протяжении. Кроме того, при установке определенного типа топливосжигающих устройств с развитым закручиванием горючей смеси недостатком аппарата может явиться наличие оребрения в первой по ходу дымовых газов теплообменной трубе.

Задача, решаемая настоящим изобретением, состоит в создании улучшенной конструкции теплогенератора.

Технический результат заключается в улучшении теплотехнических и гидродинамических характеристик теплогенератора, увеличении КПД, интенсификации процессов теплопередачи, увеличении надежности работы.

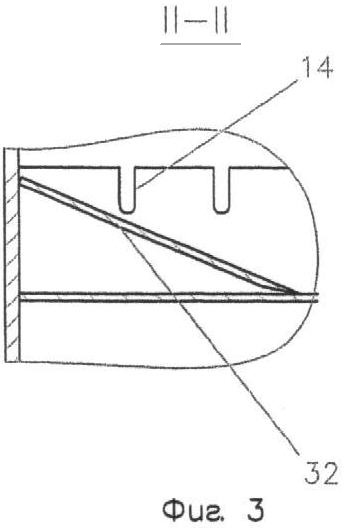

Указанный технический результат достигается за счет того, что теплогенератор содержит корпус с отверстиями для входа и выхода нагреваемого воздуха и патрубком топливосжигающего устройства, размещенный внутри корпуса трубчатый дымовой канал, выполненный в виде снабженных с наружной стороны профилированными экранами и соединенных между собой калачами теплообменных труб, и конвективный теплообменник с теплообменными элементами, газораспределительными головками и дымовой трубой, причем конвективный теплообменник выполнен двухходовым, дымовой канал, первый и второй ход конвективного теплообменника размещены последовательно вдоль корпуса теплогенератора, верхняя распределительная головка первого хода соединена с последней по ходу дымовых газов тепло-обменной трубой, отдельно расположенная верхняя распределительная головка второго хода соединена с дымовой трубой, единая для обоих ходов нижняя распределительная головка снабжена штуцером для отвода конденсата, а патрубок топливосжигающего устройства, первая по ходу дымовых газов теплообменная труба и примыкающий к ней калач снабжены фланцами. Между верхней распределительной головкой второго хода и дымовой трубой установлен переходный сильфон. Теплообменные трубы выполнены из последовательно соединенных между собой U и V-образных элементов, причем полки U-образных элементов снабжены прорезями. В местах соединения патрубка топливосжигающего устройства с первой по ходу дымовых газов теплообменной трубой и теплообменных труб с калачами теплообменные трубы снабжены клинообразными сглаживающими элементами, причем широкий торец сглаживающих элементов размещен на уровне внутренних окружностей патрубка топливосжигающего устройства и калачей, а узкий торец - во впадинах U-образных элементов. Корпус снабжен облицовкой, а между корпусом и облицовкой размещен теплостойкий прокладочный материал. Первая по ходу газов теплообменная труба дымового канала выполнена гладкостенной. Между фланцем патрубка топливосжигающего устройства и передним фланцем теплообменной трубы установлен снабженный фланцами диффузор, а между задним фланцем и фланцем примыкающего к первой теплообменной трубе калача установлен снабженный фланцами конфузор. Последняя по ходу газов теплообменная труба дымового канала выполнена гофрированной в продольном или поперечном направлениях. При выполнении теплообменных элементов конвективного теплообменника в виде гладкостенных труб последние снабжены плотно прилегающими к внутренней поверхности пружинами.

Сущность настоящего изобретения состоит в следующем.

Эффективность работы теплогенератора во многом определяется эффективностью работы собственно конвективной части. Теплообменные элементы конвективного теплообменника возможно изготавливать, в основном, в виде обычных труб или в виде плоских каналов. Применение труб является более технологичным при изготовлении, хотя и более дорогим вариантом. Кроме того, применение плоских каналов при определенных нагрузках по дымовым газам и воздуху зачастую приводит к нежелательной вибрации стенок и, как следствие, к появлению шума. Тем не менее, при изготовлении теплогенератора принципиально приемлемы оба варианта. Изготовление конвективного теплообменника в реализованном в настоящее время виде с наличием теплообменных элементов, связанных двумя распределительными головками как по патенту России №2145037, так и по патенту России №2126942, приводит не только к нежелательным термическим напряжениям, но и к снижению скорости воздушного потока внутри теплообменных элементов. Предлагаемая в настоящем изобретении конструкция теплогенератора лишена этих недостатков. Изготовление конвективного теплообменника с двумя ходами по дымовым газам, наличие не связанных друг с другом индивидуально установленных верхних газораспределительных головок, возможность гибкой связи между верхней распределительной головкой второго хода и дымовой трубой, например, за счет установки сильфона, возможность дополнительной турбулизации воздушного потока за счет установки при трубном варианте теплообменных элементов плотно прилегающих к внутренней поверхности труб пружин - все это приводит к значительному улучшению теплообменных процессов в конвективном теплообменнике и увеличению надежности его работы. Известный прием увеличения скорости воздушного потока за счет двух ходов реализован в предлагаемой конструкции теплогенератора, а соответствующее размещение дымового канала и двух ходов конвективной части теплогенератора в корпусе практически не изменяет общие габариты и вес теплогенератора. При наличии двух не связанных между собой верхних газораспределительных головок полностью исключается при рабочих температурах потоков, присущих теплогенератору данного типа, возникновение неприемлемых термических напряжений в аппарате.

В настоящее время для работы теплогенератора описываемого типа все чаще применяют дизельное топливо. Температурные условия работы теплогенератора при этом становятся более жесткими по сравнению с работой на природном газе. Особенно это относится к первой теплообменной трубе дымового канала. При использовании как природного газа, так и дизельного топлива для работы теплогенератора целесообразно предусмотреть легкую замену первой теплообменной трубы, что имеет следствием повышение надежности аппарата. Наиболее приемлемым представляется применение обычных фланцевых соединений и организация при конструировании аппарата достаточно легкого доступа к этим соединениям.

В ходе проведения исследовательских работ установлена целесообразность изготовления теплообменных труб дымового канала из последовательно связанных между собой U и V-образных элементов. Это имеет следствием значительное увеличение теплообменной поверхности при сохранении преимуществ наличия внутренних ребер. Для снятия термических напряжений предусмотрены прорези полок U-образных элементов. Однако при изготовлении теплообменных труб вышеприведенным образом в месте стыка теплообменных труб и калачей, изготавливаемых из элементов круглой формы, возникают условия для нежелательного повышения местного гидравлического сопротивления. В настоящем изобретении предусмотрено исключение в значительной мере этого недостатка за счет установки сглаживающих клинообразных элементов.

Следует особо указать и на следующие особенности заявляемого аппарата. В ходе практического использования теплогенераторов установлены определенные недостатки, связанные с установкой внутреннего оребрения на первой по ходу дымовых газов теплообменной трубе из-за нарушения естественных процессов горения топлива, поскольку некоторые типы применяемых горелок формируют активный вращающийся поток горючих газов на выходе. Поэтому в некоторых случаях следует признать целесообразным изготовление первой теплообменной трубы в обычном гладкостенном варианте. Некоторое повышение температуры стенки следует компенсировать при этом правильным выбором конструкционного материала. Кроме того, на последней (обычно третьей) теплообменной трубе установка внутренних ребер также может быть исключена при одновременном увеличении теплообменной поверхности. Для упрощения изготовления третьей теплообменной трубы и исключения значительной протяженности сварных соединений третья труба может быть выполнена гофрированной. При изготовлении первой теплообменной трубы дымового канала в гладкостенном варианте более приемлемо снижение гидравлического сопротивления за счет размещения между патрубком топливосжигающего устройства и теплообменной трубой диффузора, а между теплообменной трубой и последующим калачом - конфузора, поскольку диаметр собственно теплообменной трубы значительно превышает диаметр соответствующих элементов.

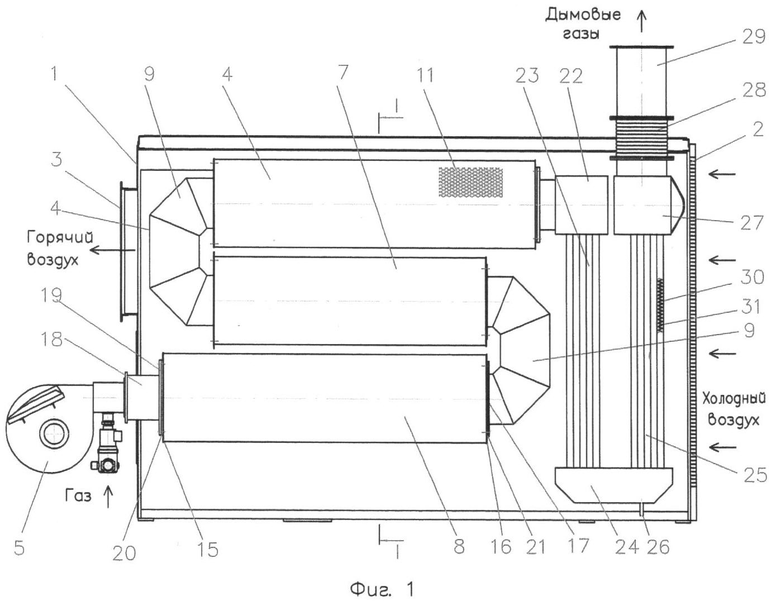

Конструкция теплогенератора по настоящему изобретению приведена на фиг.1, представляющей общий вид теплогенератора, фиг.2, представляющей разрез по I-I на фиг.1, и фиг.3, представляющей разрез по II-II на фиг.2.

Теплогенератор включает корпус 1 с отверстием 2 для входа и отверстием 3 для выхода нагреваемого воздуха. Внутри корпуса 1 размещен трубчатый дымовой канал 4. Аппарат снабжен топливосжигающим устройством 5. В данном случае топливосжигающим устройством 5 является газовая горелка с наддувом, а трубчатый дымовой канал 4 выполнен в виде трех предпочтительно горизонтально установленных теплообменных труб 6, 7 и 8, соединенных калачами (двойными отводами) 9. Между корпусом 1 и дымовым каналом 4 образован канал для прохода нагреваемого воздуха - воздушный канал 10. Вокруг каждой теплообменной трубы 6, 7 и 8 дымового канала 4 размещены профилированные экраны 11, выполненные из гофрированной сетки. Гофры экранов 11 установлены вдоль осей теплообменных труб 6, 7 и 8. На приведенной фиг.1 представлен вариант с применением труб 6, 7 и 8, выполненых из последовательно соединенных между собой U-образных элементов 12 и V-образных элементов 13. Полки U-образных элементов 12 снабжены прорезями 14. Первая теплообменная труба 8 снабжена по торцам фланцами 15 и 16. Фланцем 17 снабжен и первый по ходу дымовых газов калач 9. Топливосжигающее устройство 5 установлено на патрубке 18. Размещенный внутри корпуса 1 торец патрубка 18 также имеет фланец 19. Между фланцами 15 и 19, 16 и 17 размещены прокладки 20 и 21. Верхняя теплообменная труба 6 связана с верхней газораспределительной головкой 22 первого хода 23 двухходового конвективного теплообменника. Единая для обоих ходов конвективного теплообменника нижняя распределительная головка 24 соединена с первым 23 и вторым ходом 25 конвективного теплообменника и снабжена штуцером 26 для отвода конденсата. Верхняя распределительная головка 27 второго хода 25 конвективного теплообменника установлена отдельно и не связана с какими-либо элементами корпуса 1 и верхней распределительной головкой 22. С верхней распределительной головкой 27 второго хода 25 через сильфон 28 связана дымовая труба 29. Трубчатые теплообменные элементы 30 первого 23 и второго 25 хода конвективного теплообменника в данном варианте конструкции теплогенератора снабжены плотно прилегающими к внутренним поверхностям трубчатых элементов 30 пружинами 31. Согласно вышеизложенному, дымовой канал 4, первый ход 23 и второй ход 25 конвективного теплообменника установлены последовательно по ходу дымовых газов внутри корпуса 1. В местах соединения патрубка 18 топливосжигающего устройства 5 с первой по ходу дымовых газов теплообменной трубой 8 и теплообменных труб 6, 7 и 8 с калачами 9 теплообменные трубы 6, 7 и 8 снабжены клинообразными сглаживающими элементами 32, причем широкий торец сглаживающих элементов 32 размещен на уровне внутренних окружностей патрубка 18 топливосжигающего устройства 5 и калачей 9, а узкий торец - во впадинах U-образных элементов 12. Корпус 1 теплогенератора снабжен облицовкой 33, а между корпусом 1 и облицовкой 33 размещен теплостойкий прокладочный материал 34.

Как было указано ранее, возможны варианты выполнения первой теплообменной трубы 8 гладкостенной и третьей теплообменной трубы 6 - гофрированной. При применении гладкостенной первой теплообменной трубы 8 между патрубком 18 топливосжигающего устройства 5 и трубой 8 целесообразна для снижения гидравлического сопротивления установка диффузора. В этом же случае между первой теплообменной трубой 8 и последующим калачом 9 целесообразна для снижения гидравлического сопротивления установка конфузора (данный конструктивный вариант на приведенных чертежах не представлен).

Теплогенератор по настоящему изобретению работает следующим образом.

Природный газ сжигают в топливосжигающем устройстве 5, присоединенном к патрубку 18. Образующиеся дымовые газы поступают в размещенный внутри корпуса 1 дымовой канал 4, состоящий в данном случае из трех теплообменных труб 6, 7 и 8, связанных между собой калачами 9. Дымовые газы последовательно проходят теплообменные трубы 8, 7 и 6, верхнюю газораспределительную головку 22 первого хода 23 двухходового конвективного теплообменника, трубчатые элементы 30 первого хода 23, нижнюю единую для обоих ходов газораспределительную головку 24, трубчатые элементы 30 второго хода 25 конвективного теплообменника, верхнюю газораспределительную головку 27 второго хода 25, сильфон 28 и дымовую трубу 29. Через отверстие 2 для входа воздуха последний поступает в теплогенератор и в ходе перекрестного тока омывает трубчатые теплообменные элементы 30 второго хода 25 конвективного теплообменника и далее трубчатые теплообменные элементы 30 первого хода 23. Из конвективного теплообменника воздух поступает в воздушный канал 10 для прохода нагреваемого воздуха. Нагретый воздух покидает теплогенератор через отверстие 3.

Если теплоотдача от дымового газа в конвективном теплообменнике проходит, в основном, за счет конвекции, то процессы теплопередачи в зоне теплообменных труб 6, 7 и 8 носят более сложный характер. Теплопередача от дымового газа воздуху в этой зоне проходит за счет конвекции от поверхности теплообменных труб 6, 7 и 8, за счет теплоотдачи излучением от теплообменных труб 6, 7 и 8 экранам 11 и от экранов 11 и теплообменных труб 6, 7 и 8 внутренней поверхности корпуса 1 и опять-таки за счет конвективного отведения теплоты от поверхностей экранов 11 и корпуса 1. Естественно, представляется целесообразным максимально возможно развить поверхность экранов 11 и теплообменных труб 6, 7 и 8. С этой целью экраны 11 выполняют профилированными из гофрированной сетки. Экраны 11, таким образом, имеют вид многолучевой звезды. В свою очередь теплообменные трубы 6, 7 и 8 в данном варианте изготовлены из последовательно соединенных между собой U-образных элементов 12 и V-образных элементов 13, например, с помощью сварки. Снятие возможных термических напряжений осуществляется за счет прорезей 14 в полках U-образных элементов 12. Подобное изготовление теплообменных труб имеет еще одно значительное преимущество, а именно образование внутренних ребер, способствующих увеличению теплоотдачи от дымовых газов внутренней поверхности теплообменных труб 6, 7 и 8. В отдельных случаях настоящим изобретением предусмотрено изготовление первой по ходу дымовых газов теплообменной трубы 8 гладкостенной и последней теплообменной трубы 6 гофрированной.

Для легкой замены первой теплообменной трубы 8 последняя по торцам снабжена фланцами 15 и 16. Фланцами 19 и 17, соответственно, снабжен установленный внутри корпуса 1 торец патрубка 18 и первый по ходу дымовых газов калач 9. При формировании собственно фланцевого соединения, например, с помощью болтов, между фланцами 15 и 19 и 16 и 17 устанавливают жаростойкие прокладки 20 и 21.

Для исключения значительных термических напряжений трубчатых теплообменных элементов 30 конвективного теплообменника верхние газораспределительные головки 22 и 27 установлены независимо друг от друга.

Для снижения гидравлического сопротивления дымового канала 4 в местах соединения патрубка 18 топливосжигающего устройства 5 с первой по ходу дымовых газов теплообменной трубой 8 и теплообменных труб 8, 7 и 6 с калачами 9 теплообменные трубы 8, 7 и 6 снабжены клинообразными сглаживающими элементами 32, причем широкий торец сглаживающих элементов размещен на уровне внутренних окружностей патрубка 18 топливосжигающего устройства 5 и калачей 9, а узкий торец - во впадинах U-образных элементов 12.

Настоящим изобретением предусмотрена для этой же цели в случае исполнения теплообменной трубы 8 гладкостенной установка между фланцем 19 патрубка топливосжигающего устройства 18 и передним фланцем 15 теплообменной трубы 8 снабженного фланцами диффузора, а между задним фланцем 16 и фланцем 17 примыкающего к первой теплообменной трубе калача 9 - снабженного фланцами конфузора.

Надежность работы теплогенератора в настоящем изобретении повышена также благодаря оснащению нижней газораспределительной головки 24 штуцером 26 для отвода конденсата, вероятность образования которого в холодное время года не исключена.

Повышение коэффициента теплоотдачи к внутренней поверхности трубчатых элементов 30 достигается в настоящем изобретении размещением внутри трубчатых элементов 30 плотно прилегающих к поверхности пружин 31, исполняющих роль активных турбулизаторов.

Исключение нагревания поверхности теплогенератора сверх допустимых значений достигнуто в настоящем изобретении за счет снабжения корпуса облицовкой 33 и размещения между собственно корпусом 1 и облицовкой 33 теплостойкого прокладочного материала 34.

Таким образом, отличительные признаки настоящего изобретения позволяют в полной мере достигнуть заявленного результата.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕПЛОГЕНЕРАТОР | 1997 |

|

RU2126942C1 |

| Устройство для нагрева воздуха | 2017 |

|

RU2680283C1 |

| УСТАНОВКА ДЛЯ ОПРЕСНЕНИЯ МОРСКОЙ ВОДЫ | 2005 |

|

RU2296107C1 |

| СПОСОБ СЖИГАНИЯ ДРЕВЕСНЫХ ОТХОДОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ С КАМЕРОЙ СГОРАНИЯ И СПОСОБОМ ФУТЕРОВКИ | 2001 |

|

RU2189526C1 |

| ЖАРОТРУБНО-ДЫМОГАРНЫЙ КОТЕЛ | 2004 |

|

RU2267696C2 |

| ТЕПЛОГЕНЕРАТОР | 2015 |

|

RU2594942C1 |

| СПОСОБ СЖИГАНИЯ ДРЕВЕСНЫХ ОТХОДОВ И ТЕПЛОГЕНЕРАТОР ДЛЯ ЕГО РЕАЛИЗАЦИИ С ПОДОГРЕВАТЕЛЕМ И ТЕПЛООБМЕННОЙ КАМЕРОЙ И КРЫШКОЙ КАМЕРЫ СГОРАНИЯ | 2011 |

|

RU2484378C1 |

| УСТАНОВКА ДЛЯ ОСУШКИ ГАЗОПРОВОДА | 2007 |

|

RU2350860C1 |

| УСТАНОВКА ДЛЯ ОСУШКИ ГАЗОПРОВОДА | 2009 |

|

RU2403517C1 |

| Теплогенератор | 1987 |

|

SU1545051A1 |

Изобретение относится к теплоэнергетическим устройствам и, в частности, к устройствам для нагрева воздуха, предназначенным для использования в системах воздушного отопления бытовых и производственных помещений и обеспечивает улучшение теплотехнических и гидродинамических характеристик, а также увеличение КПД теплогенератора. Указанный технический результат достигается в теплогенераторе, содержащем корпус с отверстиями для входа и выхода нагреваемого воздуха и патрубком топливосжигающего устройства, размещенный внутри корпуса трубчатый дымовой канал, выполненный в виде теплообменных труб, снабженных с наружной стороны профилированными экранами и соединенных между собой калачами, и конвективный теплообменник с установленными теплообменными элементами, газораспределительными головками и дымовой трубой, причем конвективный теплообменник выполнен двухходовым, дымовой канал, первый и второй ход конвективного теплообменника размещены последовательно вдоль корпуса теплогенератора, верхняя распределительная головка первого хода соединена с последней по ходу дымовых газов теплообменной трубой, отдельно расположенная верхняя распределительная головка второго хода соединена с дымовой трубой, единая для обоих ходов нижняя распределительная головка снабжена штуцером для отвода конденсата, а патрубок топливосжигающего устройства, первая по ходу дымовых газов теплообменная труба и примыкающий к ней калач снабжены фланцами. 8 з.п. ф-лы, 3 ил.

1. Теплогенератор, содержащий корпус с отверстиями для входа и выхода нагреваемого воздуха и патрубком топливосжигающего устройства, размещенный внутри корпуса трубчатый дымовой канал, выполненный в виде теплообменных труб, снабженных с наружной стороны профилированными экранами и соединенных между собой калачами, и конвективный теплообменник с установленными теплообменными элементами, газораспределительными головками и дымовой трубой, причем конвективный теплообменник выполнен двухходовым, дымовой канал, первый и второй ходы конвективного теплообменника размещены последовательно вдоль корпуса теплогенератора, верхняя распределительная головка первого хода соединена с последней по ходу дымовых газов теплообменной трубой, отдельно расположенная верхняя распределительная головка второго хода соединена с дымовой трубой, единая для обоих ходов нижняя распределительная головка снабжена штуцером для отвода конденсата, а патрубок топливосжигающего устройства, первая по ходу дымовых газов теплообменная труба и примыкающий к ней калач снабжены фланцами.

2. Теплогенератор по п.1, отличающийся тем, что между верхней распределительной головкой второго хода и дымовой трубой установлен переходный сильфон.

3. Теплогенератор по п.1, отличающийся тем, что теплообменные трубы выполнены из последовательно соединенных между собой U- и V-образных элементов, причем полки U-образных элементов снабжены прорезями.

4. Теплогенератор по п.1 или 3, отличающийся тем, что в местах соединения патрубка топливосжигающего устройства с первой по ходу дымовых газов теплообменной трубой и теплообменных труб с калачами теплообменные трубы снабжены клинообразными сглаживающими элементами, причем широкий торец сглаживающих элементов размещен на уровне внутренних окружностей патрубка топливосжигающего устройства и калачей, а узкий торец - во впадинах U-образных элементов.

5. Теплогенератор по п.1, отличающийся тем, что корпус снабжен облицовкой, а между корпусом и облицовкой размещен теплостойкий прокладочный материал.

6. Теплогенератор по п.1, отличающийся тем, что первая по ходу газов теплообменная труба дымового канала выполнена гладкостенной.

7. Теплогенератор по п.1 или 6, отличающийся тем, что между фланцем патрубка топливосжигающего устройства и передним фланцем теплообменной трубы установлен снабженный фланцами диффузор, а между задним фланцем и фланцем примыкающего к первой теплообменной трубе калача установлен снабженный фланцами конфузор.

8. Теплогенератор по п.1, отличающийся тем, что последняя по ходу газов теплообменная труба дымового канала выполнена гофрированной в продольном или поперечном направлениях.

9. Теплогенератор по п.1, отличающийся тем, что при выполнении теплообменных элементов конвективного теплообменника в виде гладкостенных труб последние снабжены плотно прилегающими к их внутренней поверхности пружинами.

| ТЕПЛОГЕНЕРАТОР | 1997 |

|

RU2126942C1 |

| НАГРЕВАТЕЛЬНЫЙ ПРИБОР ДЛЯ ЦЕНТРАЛЬНЫХ СИСТЕМ ОТОПЛЕНИЯ | 1995 |

|

RU2092747C1 |

| 0 |

|

SU308275A1 | |

| РАДИАТОР | 1998 |

|

RU2151963C1 |

| Канатный зажим | 1933 |

|

SU36102A1 |

| DE 3009565 A1, 24.09.1981. | |||

Авторы

Даты

2010-04-20—Публикация

2008-08-25—Подача