Изобретение относится к способу порционного упаковывания жидких и/или пастообразных продуктов посредством упаковочной машины, в котором продукт через, по меньшей мере, один впуск подается в дозирующую камеру, дозируется в дозирующей камере посредством, по меньшей мере, одного дозирующего органа с перемещающимся в осевом направлении дозирующей камеры дозирующим поршнем, по меньшей мере, в одну порцию продукта, и, по меньшей мере, одна порция продукта через, по меньшей мере, один дозирующий выпуск подается к упаковке, причем дозирующая камера, по меньшей мере, в одном рабочем состоянии упаковочной машины из группы состояний

- простои упаковочной машины,

- пуск упаковочной машины и

- работа упаковочной машины

эксплуатируется «на проход», когда продукт отводится из дозирующей камеры полностью или частично через, по меньшей мере, один выпуск и рециркулируется. Изобретение относится далее к подходящей, в частности, для осуществления такого способа упаковочной машине для порционного упаковывания жидких и/или пастообразных продуктов, содержащей, по меньшей мере, одну дозирующую камеру, по меньшей мере, с одним впуском для подачи продукта в дозирующую камеру, по меньшей мере, одним расположенным в дозирующей камере дозирующим органом с перемещающимся в осевом направлении дозирующей камеры дозирующим поршнем для дозирования, по меньшей мере, одной порции продукта и, по меньшей мере, одним дозирующим выпуском для подачи порции продукта к упаковке, причем дозирующая камера имеет далее, по меньшей мере, один выпуск, впадающий в рециркуляционный трубопровод, причем продукт подается в дозирующую камеру, по меньшей мере, через один впуск и полностью или частично отводится через, по меньшей мере, один выпуск в рециркуляционный трубопровод.

Упаковочные машины описанного выше рода известны, в частности, для упаковывания дозированных порций пастообразных продуктов, например масла, маргарина и т.п., и имеются в продаже на промышленном предприятии заявителя под торговым названием «М8000». Такие упаковочные машины содержат одну или несколько, расположенных параллельно дозирующих камер, в которые тактами через соответствующий впуск подается пастообразный продукт. В дозирующей камере/дозирующих камерах находится дозирующий орган, например в виде аксиально перемещающегося поршня, который вытесняет пастообразный продукт из предварительно наполненной дозирующей камеры через ее дозирующий выпуск, после чего дозированная порция продукта подается к упаковке, например открытой вверху выкройке завертки, стаканчику и т.п., которая/который в расположенных под дозирующим выпуском дозирующей камеры подъемных ячейках направляется мимо нее. Такие упаковочные машины, не в последнюю очередь благодаря своим высоким жесткости и производительности, наилучшим образом зарекомендовали себя также для упаковывания пастообразных продуктов в продовольственной сфере, которые должны отвечать высоким гигиеническим требованиям.

Тем временем оказалось, что некоторые пастообразные продукты в исходном состоянии склонны к относительно быстрому выкристаллизовыванию, причем, например, у некоторых сортов маргарина, в частности в нагретом состоянии от слегка вязкого до жидкого, эмульсия «масло в воде» очень быстро расслаивается, и образуются масляные или жировые кристаллы, которые (больше) не растворены в водном «растворителе». То же относится, например, к мороженому или пищевому льду, когда в исходном состоянии, т.е. когда пастообразная масса не размешивается или иным образом не движется, выкристаллизовывается, главном образом, водная фаза.

Далее оказалось, что названная проблема может проявиться в родовых упаковочных машинах в том, что в случае переработки подобного рода продуктов, очень восприимчивых к расслаиванию или выкристаллизовыванию, в частности при временных, также кратковременных простоях упаковочной машины или при ее повторном включении, может происходить ошибочное дозирование, и/или могут возникнуть недостаточные порции продукта, которые приходится выбраковывать и утилизировать, поскольку остатки продукта в упаковочной машине не имеют больше требуемого качества. Следовательно, перед каждым пуском или перед каждым включением упаковочной машины ее следует полностью промыть, что затруднительно и приводит к нежелательным простоям. Это может быть при очень медленном дозировании и связанной с этим очень медленной подаче продукта в дозирующую камеру, причем медленное дозирование может, с другой стороны, потребоваться, если пастообразный продукт восприимчив также к механическим усилиям, вызванным в дозирующей камере дозирующим органом на него. С другой стороны, упаковочная машина должна быть в равной мере простой и быстрой в очистке без необходимости ее сложного демонтажа и повторного монтажа. При этом конструкция упаковочной машины, в частности так называемая «Cleaning-in-Place» (очистка на месте) («CIP»), должна обеспечивать возможность очистки на месте в регулярные промежутки времени, по меньшей мере, соприкасающихся с продуктом компонентов упаковочной машины, например, в случае замены продукта или же по гигиеническим соображениям.

В US 3979012 А описана родовая упаковочная машина, предназначенная, в частности, для упаковывания склонных к выкристаллизовыванию, восприимчивых пастообразных продуктов, таких как маргарин. Известная упаковочная машина содержит два дозирующих органа в виде двух дозирующих поршней, которые установлены с возможностью перемещения в осевом направлении в соответствующем вращающемся золотнике, образующем дозирующую камеру. Дозирующие камеры вращающихся золотников впадают в общую выпускную насадку, на конце которой со стороны выпуска расположен выпускной вращающийся клапан. Чтобы продукт во время работы поддерживать постоянно в движении и, таким образом, воспрепятствовать несвоевременному выкристаллизовыванию, он постоянно циркулирует, причем циркуляционный трубопровод имеет участок, откуда продукт попадает в расположенный за этим участком вращающийся золотник, где он за счет перемещения расположенного в нем дозирующего поршня подается через выпускную насадку к упаковке. Следовательно, в частности, во время простоев упаковочной машины, например ночью, или при лишь коротких перерывах в работе по-прежнему существует проблема того, что продукт выкристаллизовывается в образующих дозирующие камеры вращающихся золотниках, так что их приходится полностью демонтировать, очищать и снова монтировать, CIP-очистка больше невозможна. Последнее обусловлено, главным образом, тем, что вращающиеся золотники нельзя промыть моющим средством ни в положении, в котором они открыты к участку циркуляционного трубопровода, ни в положении, в котором они открыты к выпускной насадке, тем более что продукт попадает также между постоянно соприкасающейся с ним внешней боковой поверхностью вращающихся золотников и их подшипниковыми вкладышами, которые в смонтированном состоянии вообще нельзя очистить.

То же относится в самой значительной степени к известному из WO 2007/118676 А1 дозирующему устройству для жидких или пастообразных продуктов, которое может использоваться, в том числе, в упаковочных машинах. Аналогично приведенной выше публикации US 3979012 А дозирующее устройство имеет участок трубопровода, по которому всегда протекает продукт, причем от участка трубопровода в радиальном направлении ответвляется дозирующая камера. Дозирующий орган расположен в этом случае на участке трубопровода и включает в себя дозирующий поршень со штоком, выполненный полым и имеющий на своем свободном конце впускное отверстие для подачи стерилизующего средства, а также полый клапанный шпиндель, который с внешней стороны или со сторон периферии охватывает поршневой шток. Лежащая внутри клапанного шпинделя зона дозирующего устройства не вступает в контакт с продуктом и служит исключительно для подачи стерилизующего средства при каждом процессе дозирования. В процессе дозирования расположенное с внешней стороны на клапанном шпинделе тело клапана плотно упирается в зону впадения ответвления участка трубопровода в дозирующую камеру, и дозирующий поршень вдавливается в дозирующую камеру, чтобы вытеснить из нее находящуюся там порцию продукта. Несмотря на то, что известное дозирующее устройство вследствие твердо заданной величины дозирующей камеры способно дозировать лишь соответствующую, твердо заданную порцию продукта, также в этом случае, если должны перерабатываться восприимчивые продукты описанного выше рода, возникает, в частности, тот недостаток, что даже при кратких простоях продукт в дозирующей камере выкристаллизовывается, после чего ее приходится очищать.

В GB 2450955 А описан диспенсер для дозирования текучих веществ, содержащий один или несколько дозирующих органов. Если предусмотрены несколько дозирующих органов, то они расположены соответственно на участке продуктопровода, к обоим противоположным концам которого подается продукт, так что через соответственно внешние дозирующие органы проходит предусмотренный для внутреннего дозирующего органа частичный поток продукта. Каждый дозирующий орган дозирует нужную порцию продукта, прежде чем она будет отобрана через соответствующий дозирующий выпуск. Дозирующие органы расположены по типу цилиндро-поршневого устройства, которые направлены в участок продуктопровода. Переработка восприимчивых, в частности, к быстрой кристаллизации продуктов описанного выше рода посредством известного диспенсера невозможна по нескольким причинам. Так, с одной стороны, правда, некоторые – внешние – дозирующие органы вследствие их последовательного включения работают «на проход», однако нужный частичный поток, проходящий через эти дозирующие органы, нельзя установить, т.к. он твердо задан необходимым дозирующим объемом среднего дозирующего органа, который не может работать «на проход». С другой стороны, даже при лишь кратковременных простоях диспенсера произошло бы непосредственно выкристаллизовывание восприимчивого к этому продукта, поскольку он может быть извлечен из снабженного дозирующими органами участка трубопровода исключительно через дозирующие выпуски, откуда его пришлось бы отбраковывать.

В WO 01/14209 А1 речь идет, наконец, о предусмотренном для дозированной выдачи вязких пищевых продуктов, гигиеническом диспенсере, у которого пищевые продукты во время работы и простоев должны всегда поддерживаться в непрерывном течении. Диспенсер содержит дозирующую камеру, в которой размещен дозирующий цилиндр с аксиально перемещающимся в нем поршнем в качестве дозирующего органа. Жидкий или пастообразный продукт попадает в диспенсер через проход с входной стороны, а оттуда через впускной клапан – в дозирующую камеру, где он дозируется поршнем. Затем он покидает дозирующую камеру через выпускной клапан, расположенный в радиальном направлении рядом с впускным клапаном, и попадает в расположенный параллельно проходу с входной стороны проход с выходной стороны, связанный с одним или несколькими дозирующими наконечниками, которые с возможностью замены вставлены в проход с выходной стороны. Последний впадает вниз по потоку за снабженной дозирующим поршнем дозирующей камерой в рециркуляционный трубопровод, причем жидко-вязкий пищевой продукт можно полностью или частично рециркулировать за счет того, что только часть продукта переводится из прохода с выходной стороны в дозирующие наконечники, тогда как остальной продукт вниз по потоку за проходом с выходной стороны попадает в рециркуляционный трубопровод и оттуда снова подается в проход с входной стороны. Недостатком, с одной стороны, является то, что циркуляция продукта через дозирующую камеру во время простоев диспенсера была бы возможной только в том случае, если бы дозирующий поршень непрерывно работал, поскольку ход поршня обязательно необходим для перекачивания продукта через дозирующую камеру, а это, в свою очередь, означает, что установить соответствующее соотношение дозируемого и рециркулируемого продукта невозможно. С другой стороны, известный диспенсер не обеспечивает так называемую CIP-очистку, вследствие которой его можно было бы промыть чистящей жидкостью без необходимости его демонтажа. Последнее обусловлено тем, что дозирующий поршень, вступающий в контакт своей нижней торцевой стороной с находящимся в дозирующей камере продуктом, если дозирующая камера, включая ее подводящие и отводящие трубопроводы, промывается чистящей жидкостью, может вступить в контакт с ней только своей нижней торцевой стороной, так что остатки продукта, скопившиеся после нескольких ходов дозирующего поршня радиально между ним и периферийной стенкой дозирующей камеры, нельзя полностью удалить, как это, однако, обязательно потребовалось бы в области переработки пищевых продуктов.

Задача настоящего изобретения состоит в создании простого и недорогого способа порционного упаковывания жидких и/или пастообразных продуктов описанного выше рода и подходящей, в частности, для осуществления такого способа родовой упаковочной машины, посредством которых можно эффективно устранить проблему выкристаллизовывания восприимчивых продуктов с предотвращением, по меньшей мере, в самой значительной степени вышеназванных недостатков, причем должна обеспечиваться, в частности, также простая CIP-очистка.

В части способа эта задача решается посредством способа описанного выше рода за счет того, что продукт протекает через дозирующую камеру в осевом направлении за счет того, что он подается к ее, по меньшей мере, одному концу через, по меньшей мере, один впуск отводится от ее другого конца через, по меньшей мере, один выпуск, причем продукт направляется через кольцевой зазор, образованный между, по меньшей мере, одним, находящимся в дозирующей камере дозирующим органом и внутренней периферийной стенкой дозирующей камеры, мимо, по меньшей мере, одного дозирующего органа, в результате чего он омывает дозирующий орган.

В части устройства эта задача решается посредством упаковочной машины описанного выше рода за счет того, что, по меньшей мере, один впуск и, по меньшей мере, один выпуск расположены на противоположных в осевом направлении концах дозирующей камеры, причем, по меньшей мере, один дозирующий орган расположен на радиальном расстоянии от периферийной стенки дозирующей камеры, так что продукт может направляться через кольцевой зазор, образованный между, по меньшей мере, одним, находящимся в дозирующей камере дозирующим органом и внутренней периферийной стенкой дозирующей камеры, мимо, по меньшей мере, одного дозирующего органа.

Предложенное выполнение, согласно которому продукт – будь то полностью или в частичном потоке – отводится из дозирующей камеры, по меньшей мере, через один выпуск, предусмотренный дополнительно к дозирующему выпуску или дозирующим выпускам, и согласно которому дозирующая камера дополнительно, по меньшей мере, к одному дозирующему выпуску имеет (дополнительный), впадающий в рециркуляционный трубопровод выпуск, делает простым образом возможным в критических рабочих состояниях упаковочной машины, в которых существует опасность (слишком) небольшого перемешивания или движения продукта и, следовательно, его расслаивания или кристаллизации (например, во время простоев, пуска или при связанной, в частности, с медленной подачей продукта работе), направлять через дозирующую камеру даже высоковосприимчивые пастообразные продукты во время таких рабочих фаз, по меньшей мере, в одном более или менее выбираемом или предварительно устанавливаемом частичном потоке вплоть до полного потока, так что продукт можно поддерживать всегда в безупречно гомогенизированном состоянии и возможные промывки упаковочной машины уменьшить до гигиенически требуемой минимальной степени. Как более подробно поясняется ниже, пастообразный продукт проходит при этом полностью или частично через дозирующую камеру, включая ее впускные и выпускные трубопроводы, причем возможное мертвое пространство для возможных остатков продукта образовано лишь вниз по потоку за дозирующим выпуском или дозирующими выпусками, например в выпускном клапане и/или в дозирующем наконечнике, которые, однако, в случае необходимости, можно очищать просто и быстро по отдельности, не прибегая к очистке или промывке всех соприкасающихся с продуктом частей машины и, в частности, их демонтажу. Отводимый из выпуска (частичный) поток продукта затем рециркулируется, так что продукт может направляться, в частности, в контуре, а та часть продукта, которая предусмотрена только для «протекания» через дозирующую камеру, может снова использоваться. Под «пуском упаковочной машины» в этой связи следует понимать необязательно первый пуск после ее установки, а любой, следующий за произвольным простоем пуск, в том числе включение или повторное включение упаковочной машины после относительно кратковременного простоя, например после очистки, смены продукта или после временного простоя при неполной загрузке, например ночью. При этом расположение дозирующего органа внутри дозирующей камеры заботится также о его постоянном обтекании потоком продукта, так что там ни во время нормальной работы, ни во время простоев упаковочной машины не происходит образования остатков продукта, которые могли бы расслаиваться и/или выкристаллизовываться.

Следовательно, предложенное выполнение обеспечивает также простую очистку по типу CIP без необходимости демонтажа частей подводящих и отводящих трубопроводов и, в частности, дозирующих органов, поскольку дозирующую камеру с расположенным в нем дозирующим органом, в случае необходимости, можно промыть также чистящим раствором вместо продукта.

Чтобы обеспечить особенно эффективную «промывку» дозирующей камеры потоком продукта без возникновения опасности локального скопления осажденных или осевших остатков продукта, согласно изобретению, предусмотрено, что продукт протекает через дозирующую камеру в осевом направлении за счет того, что он подается к ее, по меньшей мере, одному концу через, по меньшей мере, один впуск и отводится от ее другого конца через, по меньшей мере, один выпуск. В части устройства это означает, что, по меньшей мере, один впуск и, по меньшей мере, один выпуск расположены на противоположных в осевом направлении концах дозирующей камеры. За счет этого возникает одновременно возможность очень основательной CIP-очистки, поскольку дозирующая камера из-за расположенных со смещением по высоте впусков и выпусков может быть всегда в осевом направлении промыта чистящим раствором, так что дозирующий орган также в своем активном направлении может быть промыт таким чистящим раствором.

Чтобы также во время работы обеспечить протекание через дозирующую камеру частичного потока подаваемого в нее, но не дозированного через, по меньшей мере, один дозирующий выпуск продукта, по меньшей мере, один дозирующий орган расположен далее, согласно изобретению, на радиальном расстоянии от периферийной стенки дозирующей камеры. Между, по меньшей мере, одним дозирующим органом и внутренней периферийной стенкой дозирующей камеры предусмотрен кольцевой зазор, через который продукт может протекать от, по меньшей мере, одного впуска к, по меньшей мере, одному выпуску, омывая дозирующий орган. Такое выполнение оказывается предпочтительным также в отношении основательной CIP-очистки, т.к. расположенный в дозирующей камере дозирующий орган во взаимодействии с чистящим раствором может тогда промываться и, в частности, омываться им.

Чтобы в любых рабочих состояниях упаковочной машины надежно устранить опасность ухудшения продукта вследствие расслаивания или выкристаллизовывания из-за локальных скоплений продукта, в одном предпочтительном варианте может быть предусмотрено, что дозирующая камера как во время простоев и/или при пуске, в том числе (повторном) включении упаковочной машины, так и во время ее работы эксплуатируется «на проход». При этом может быть, в частности, предусмотрено, что, например, во время простоев и/или при пуске упаковочной машины весь подаваемый в дозирующую камеру через ее, по меньшей мере, один впуск поток продукта отводится мимо, по меньшей мере, одного дозирующего органа снова через ее предложенный выпуск и рециркулируется (полный проход), а, например, при работе упаковочной машины в дозирующую камеру через ее, по меньшей мере, один впуск подается больший поток продукта, чем должно дозироваться через, по меньшей мере, один дозирующий выпуск, и разностный поток снова отводится мимо, по меньшей мере, одного дозирующего органа через ее предложенный выпуск и рециркулируется (частичный проход).

В отношении протекания через дозирующую камеру в осевом направлении может быть преимущественно предусмотрено, что продукт подается к нижнему и/или обращенному, по меньшей мере, к одному дозирующему выпуску концу дозирующей камеры через, по меньшей мере, один впуск и отводится от верхнего и/или обращенного от, по меньшей мере, одного дозирующего выпуска конца дозирующей камеры через, по меньшей мере, один выпуск. В части устройства для этой цели может быть предусмотрено, что, по меньшей мере, один впуск расположен на нижнем и/или обращенном, по меньшей мере, к одному дозирующему выпуску конце, а, по меньшей мере, один выпуск – на верхнем и/или обращенном, по меньшей мере, от одного дозирующего выпуска конце.

Как уже сказано, по названным причинам в одном предпочтительном варианте может быть предусмотрено, что в дозирующую камеру во время работы, в частности, в основном, непрерывно, через, по меньшей мере, один впуск подается больший поток продукта, чем из нее через, по меньшей мере, один дозирующий выпуск порционно отводится, причем часть подаваемого в дозирующую камеру потока продукта, который порционно не отводится из нее через, по меньшей мере, один дозирующий выпуск, отводится через, по меньшей мере, один выпуск, предусмотренный дополнительно к дозирующему выпуску/дозирующим выпускам, и рециркулируется. Таким образом, даже во время «нормальной» работы упаковочной машины возникает постоянный поток продукта через дозирующую камеру.

Как уже упомянуто, нужную часть подаваемого в дозирующую камеру потока продукта, которая отводится из нее через, по меньшей мере, один выпуск и рециркулируется, т.е. тот частичный поток, который протекает через дозирующую камеру без порционирования, можно практически произвольно предварительно устанавливать, чтобы удовлетворить требованиям соответственно переработанного продукта. При этом оказалось, например, целесообразным, если от 1 до 20 мас.%, в частности от 2 до 10 мас.%, подаваемого в дозирующую камеру через ее, по меньшей мере, один впуск потока продукта отводятся мимо, по меньшей мере, одного дозирующего органа снова через, по меньшей мере, один выпуск, а от 80 до 99 мас.%, в частности от 90 до 98 мас.%, подаваемого потока продукта дозируются и порционируются посредством, по меньшей мере, одного дозирующего органа и через, по меньшей мере, один дозирующий выпуск подаются в (соответствующую) упаковку.

В одном предпочтительном варианте в части устройства может быть далее предусмотрено, что, по меньшей мере, один дозирующий орган расположен на небольшом, в частности по сравнению с общим сечением дозирующей камеры, радиальном расстоянии от ее периферийной стенки.

Дозирующий орган может преимущественно содержать, с одной стороны, перемещающийся в осевом направлении дозирующей камеры дозирующий цилиндр, свободный торцевой конец которого в положении дозирования приводится в герметизирующий контакт с периферийным участком, по меньшей мере, одного дозирующего выпуска, а, с другой стороны, – перемещающийся в дозирующем цилиндре в осевом направлении дозирующий поршень. Следовательно, дозирующий цилиндр каждого дозирующего органа перемещается внутри наполненной при работе продуктом дозирующей камеры между положением дозирования, в котором он герметично окружает дозирующий выпуск, и положением всасывания, в котором он расположен на осевом расстоянии от дозирующего выпуска, тогда как дозирующий поршень перемещается внутри дозирующего цилиндра также в осевом направлении, чтобы в его положении дозирования выдавать из дозирующей камеры нужную порцию продукта через соответствующий дозирующий выпуск.

Кроме того, у такого дозирующего органа в отношении простой очистки или промывки, в частности CIP-очистки, упаковочной машины может быть предпочтительным, если

- расположенный внутри дозирующей камеры дозирующий поршень, по меньшей мере, одного дозирующего органа приводится в положение вне дозирующего цилиндра и/или

- расположенный внутри дозирующей камеры дозирующий цилиндр, по меньшей мере, одного дозирующего органа приводится в положение, в котором он как радиально, так и аксиально расположен полностью на расстоянии от стенок дозирующей камеры,

так что все компоненты дозирующего органа/дозирующих органов могут полностью омываться чистящим средством, когда тот направляется через дозирующую камеру.

В усовершенствование предложенного способа в одном его предпочтительном варианте может быть далее предусмотрено, что часть отводимого из дозирующей камеры через, по меньшей мере, один выпуск потока продукта буферируется в расположенном, по меньшей мере, за одним выпуском объемном компенсаторе. Таким образом, можно во время процессов дозирования, в результате которых порции продукта потактно или полунепрерывно посредством, по меньшей мере, одного дозирующего органа переводятся, по меньшей мере, из одного дозирующего выпуска в соответствующую упаковку, буферировать, т.е. временно накапливать, в объемном компенсаторе периодически скапливающийся, по меньшей мере, на одном выпуске дозирующей камеры частичный поток продукта, который в режиме дозирования протекает через дозирующую камеру, так что этот частичный поток за объемным компенсатором может непрерывно транспортироваться дальше и рециркулироваться.

В части устройства в предложенной упаковочной машине преимущественно предусмотрено, что, по меньшей мере, за одним выпуском, в частности в рециркуляционном трубопроводе, расположен объемный компенсатор, чтобы буферировать, т.е. временно накапливать, отводимый из дозирующей камеры через, по меньшей мере, один выпуск продукт. При этом объемный компенсатор может включать в себя, например, цилиндро-поршневой блок, поршень которого перемещается по отношению к цилиндру для изменения объема объемного компенсатора. За счет осевого перемещения поршня относительно цилиндра его объем, следовательно, изменяется в соответствии с (частичным) потоком продукта, отводимым, по меньшей мере, из одного выпуска дозирующего блока. Это может происходить, например, за счет использования нагружаемого давлением флюидно, т.е. пневматически, цилиндро-поршневого блока, нагружение давлением которого может служить одновременно для установления нужного давления в дозирующей камере. По отношению к простой очистке или промывке, в частности по типу CIP, выполненного в виде цилиндро-поршневого блока объемного компенсатора, может быть далее предпочтительным, если его поршень приводится, по меньшей мере, в одно положение пропуска, в котором он расположен на радиальном расстоянии от периферийной стенки цилиндра, так что впускное отверстие объемного компенсатора мимо поршня сообщено с выпускным отверстием. Следовательно, внутренние стенки цилиндра и поршень могут быть полностью приведены в контакт с протекающей чистящей средой для их полной очистки.

В остальном может быть, разумеется, целесообразным, если за, по меньшей мере, одним дозирующим выпуском дозирующей камеры расположен клапан, в частности по типу шарового крана, чтобы можно было закрывать, по меньшей мере, один дозирующий выпуск, по меньшей мере, на рабочих фазах всасывания и порционирования продукта, а также, в частности, во время простоев или вследствие пуска упаковочной машины, когда продукт частично или полностью направляется через дозирующую камеру от ее, по меньшей мере, одного впуска в ее, по меньшей мере, один выпуск.

В то время как дозирующая камера упаковочной машины может размещать в себе, разумеется, только один дозирующий орган и имеет в этом случае обычно один впуск, один выпуск и один соответствующий дозирующему органу дозирующий выпуск, в частности, возможно также, чтобы в дозирующей камере были расположены, по меньшей мере, два, в частности точно два, дозирующих органа для дозирования, по меньшей мере, двух порций продукта.

В этом случае дозирующая камера имеет целесообразно, по меньшей мере, два, в частности точно два, приданных соответствующему дозирующему органу дозирующих выпуска. В то время как дозирующая камера может иметь также один общий для дозирующих органов впуск, она может иметь далее преимущественно также, по меньшей мере, два, в частности точно два, соответствующих дозирующему органу впуска, обеспечивая точную загрузку дозирующей камеры также относительно высоковязкими продуктами. Далее может быть предусмотрен один общий для дозирующих органов выпуск дозирующей камеры, или могут быть предусмотрены, по меньшей мере, два соответствующих дозирующему органу выпуска дозирующей камеры, причем для выполнения соответствующей функции достаточно, как правило, одного общего выпуска, к которому тогда примыкает рециркуляционный трубопровод, преимущественно с описанным выше объемным компенсатором.

Другие признаки и преимущества изобретения приведены в нижеследующем описании примера его осуществления со ссылкой на чертежи, на которых изображают:

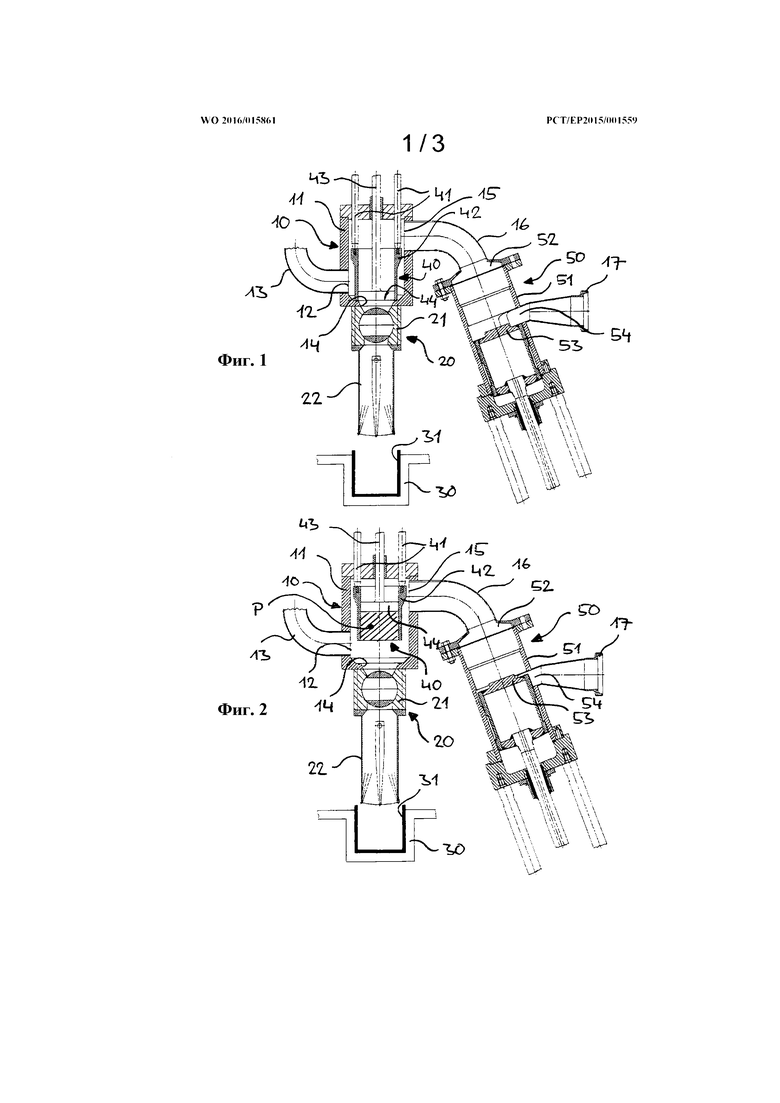

- фиг. 1: схематичное сечение варианта предложенного дозирующего блока упаковочной машины (не показана) для упаковывания жидких или пастообразных продуктов в рабочем состоянии в начале всасывания продукта посредством дозирующего органа;

- фиг. 2: дозирующий блок из фиг. 1 в рабочем состоянии в конце всасывания нужной порции продукта;

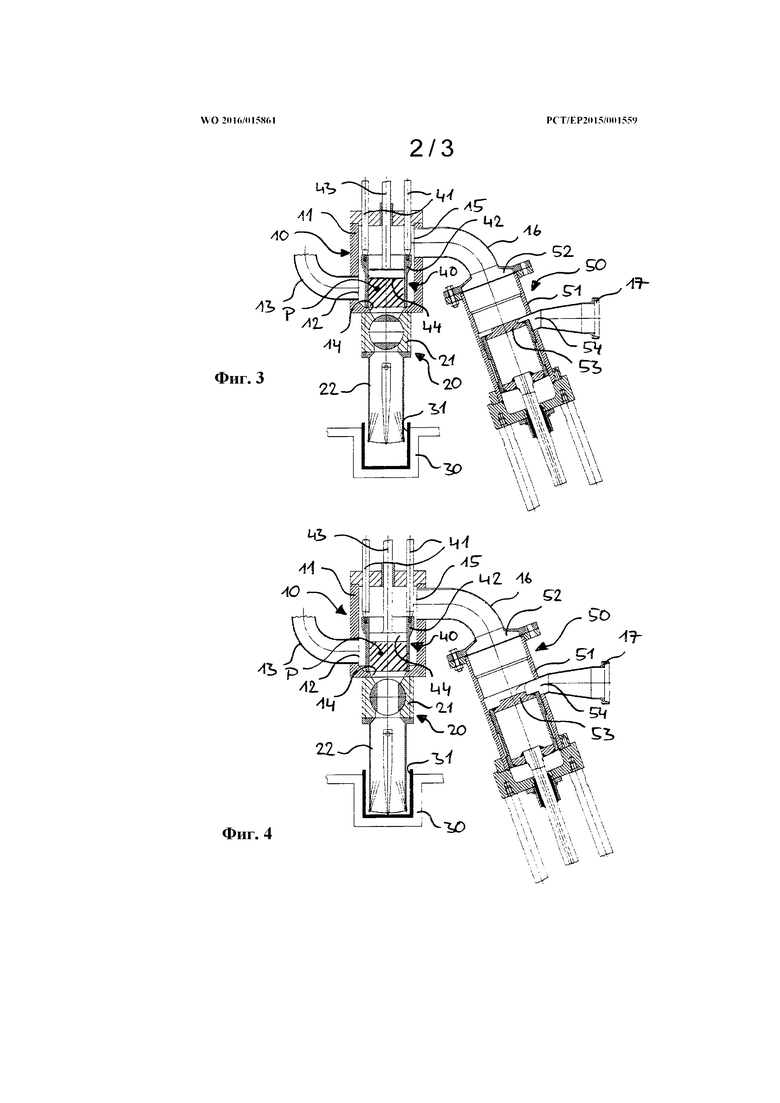

- фиг. 3: дозирующий блок из фиг. 1 и 2 непосредственно перед началом выдачи дозированной порции продукта из дозирующего выпуска дозирующей камеры;

- фиг. 4: дозирующий блок из фиг. 1-3 в начале выдачи дозированной порции продукта из дозирующего выпуска дозирующей камеры;

- фиг. 5: дозирующий блок из фиг. 1-4 в конце выдачи дозированной порции продукта из дозирующего выпуска дозирующей камеры;

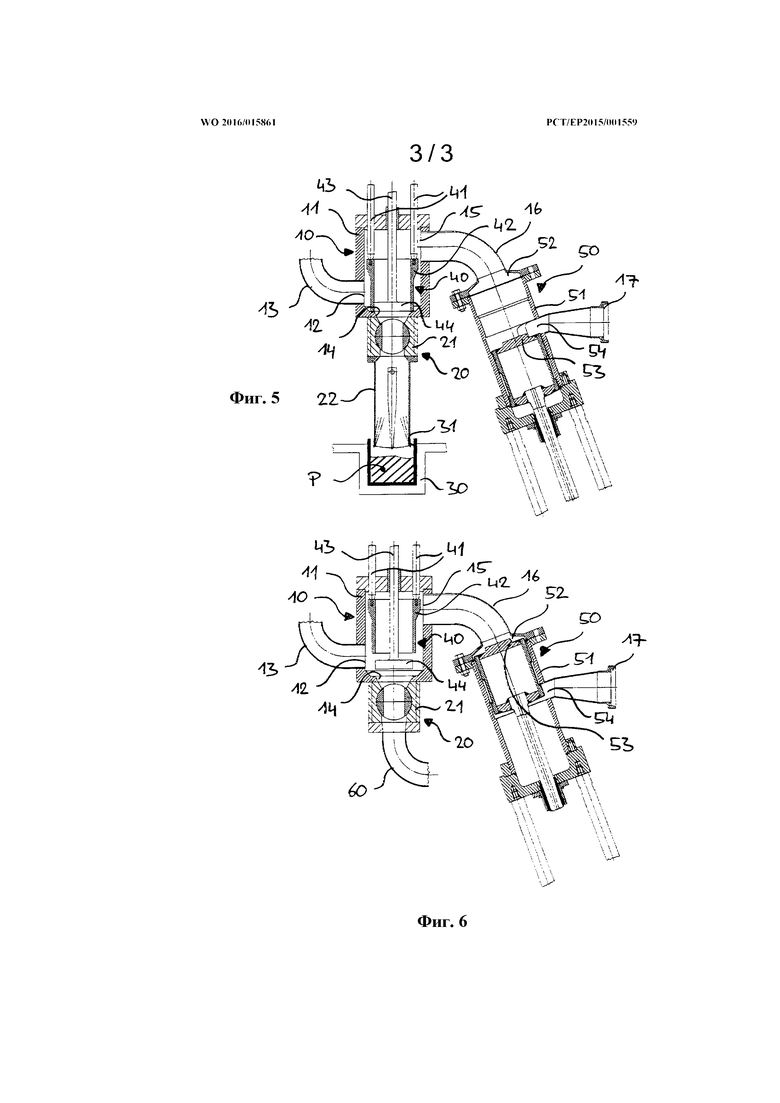

- фиг. 6: дозирующий блок из фиг. 1-5 во время его очистки.

На фиг. 1-3 схематично изображен пример выполнения дозирующего блока упаковочной машины (не показана) для упаковывания восприимчивых к преждевременному расслаиванию или выкристаллизовыванию жидких и/или пастообразных упаковываемых продуктов, например маргарина. Упаковочная машина может быть выполнена в значительной степени в соответствии с уровнем техники и содержать, в частности, несколько параллельно работающих дозирующих блоков описанного рода.

Дозирующий блок содержит дозирующую камеру 10, чей цилиндрический, хотя и необязательно в форме кругового цилиндра корпус 11 имеет с одной стороны впадающий, например, радиально в него впуск 12, к которому присоединен впускной трубопровод 13 и который служит для подачи упаковываемого продукта в дозирующую камеру 10, например посредством присоединенного к впускному трубопроводу 13 насоса (не показан). Корпус 11 дозирующей камеры 10 имеет с другой стороны радиально выходящий на его нижней стороне дозирующий выпуск 14, посредством которого дозированная в дозирующей камере 10 порция продукта может быть выгружена из нее. К дозирующему выпуску 14 непосредственно примыкает клапан 20, здесь в виде шарового клапана или шарового шлюза, корпус 21 которого закреплен, например, непосредственно на корпусе 11 дозирующей камеры 10. На противоположной дозирующему выпуску 14 стороне клапана 20 установлен дозирующий наконечник 22. Под дозирующим наконечником 22 находятся вертикально перемещающиеся подъемные ячейки 30, служащие для размещения подходящих упаковок 31, например предварительно сложенных и открытых сверху заверток, стаканчиков и т.п., в которые может подаваться дозированная порция продукта. При этом подъемные ячейки 30 могут перемещаться известным образом под дозирующими наконечниками 22 мимо них для подвода пустых упаковок 31 и отвода готовых наполненных упаковок 31.

Внутри дозирующей камеры 10 находится дозирующий орган 40, который в данном примере содержит, с одной стороны, перемещающийся в осевом направлении дозирующей камеры 10, например посредством подходящих цилиндро-поршневых блоков 41, открытый с обеих торцевых сторон дозирующий цилиндр 42, а, с другой стороны, – перемещающийся также в осевом направлении дозирующей камеры 10 и относительно дозирующего цилиндра 42, например также посредством подходящих цилиндро-поршневых блоков 43, дозирующий поршень 44. При этом дозирующий цилиндр 42 перемещается таким образом, что его свободная (на чертежах нижняя) торцевая сторона, во-первых, может быть приведена в герметизирующий контакт с окружающим дозирующий выпуск 14 периферийным участком корпуса 11 дозирующей камеры 10 (фиг. 1, 3-5), а, во-вторых, может быть переведена, по меньшей мере, в одно положение, в котором он расположен на расстоянии от дозирующего выпуска 14 и, в частности, также на расстоянии от противоположной дозирующему выпуску 14 (на чертежах верхней) стороны корпуса 11 дозирующей камеры 10 (фиг. 2, 6). Дозирующий поршень 44, с одной стороны, как упомянуто выше, аксиально перемещается внутри дозирующего цилиндра 42 (фиг. 1-5), а, с другой стороны, может быть перемещен также в положение, в котором он находится вне дозирующего цилиндра 42, например под ним, однако на расстоянии от корпуса 11 дозирующей камеры 10 (фиг. 6). Кроме того, дозирующий цилиндр 42 расположен со всех сторон на радиальном расстоянии от внутренней периферийной стенки корпуса 11 дозирующей камеры 10, так что между последней и наружной периферией дозирующего цилиндра 42 всегда образован кольцевой зазор, ширина которого мала преимущественно по сравнению с диаметром дозирующего цилиндра 42.

Корпус 11 дозирующей камеры 10 имеет дополнительно к впуску 12 и дозирующему выпуску 14 выпуск 15, который, например, аналогично впуску радиально впадает в дозирующую камеру 10 и к которому присоединен выпускной трубопровод 16, образующий первый участок рециркуляционного или возвратного трубопровода 17. В данном случае выпуск 17 может служить для работы дозирующей камеры 10 (полностью) на проход во время простоев упаковочной машины и/или во время ее пуска (дозирующий выпуск 14 закрыт тогда, в частности, клапаном 20), так и для работы дозирующей камеры 10 (частично) на проход в обычном режиме упаковывания, когда частичный поток подаваемого через впуск 12 жидкого/вязкого или пастообразного упаковываемого продукта всегда отводится через выпуск 15 и снова рециркулируется во впуск 12. В то время как в данном случае впуск 12 расположен на нижнем, обращенном к дозирующему выпуску 14 конце корпуса 11 дозирующей камеры 10, выпуск 15 расположен на аксиально противоположном впуску 12 верхнем, обращенном от дозирующего выпуска 14 конце корпуса 11 дозирующей камеры 10, так что упаковываемый продукт способен протекать, в основном, через всю дозирующую камеру 10, локально не скапливаясь. Как уже сказано, присоединенный к выпуску 15 выпускной трубопровод 16 с промежуточным включением более подробно поясняемого ниже объемного компенсатора 50 впадает в собственно рециркуляционный или возвратный трубопровод 17, который, в свою очередь, впадает во впускной трубопровод 13 (не показан).

К присоединенному к выпуску 15 дозирующей камеры 10 выпускному трубопроводу 16 примыкает объемный компенсатор 50, который служит для буферирования или временного накопления необязательно непрерывно скапливающегося частичного потока упаковываемого продукта, с которым дозирующая камера 10 работает на проход и который отводится через ее выпуск 15. В данном примере объемный компенсатор 50 выполнен в виде цилиндро-поршневого блока, цилиндр 51 которого, с одной стороны, имеет впускное отверстие 52, присоединенное к обращенному от выпуска 15 дозирующей камеры 10 концу выпускного трубопровода 16, а, с другой стороны, – выпускное отверстие 54. Поршень 53 цилиндро-поршневого блока объемного компенсатора 50 в целях изменения его приемного объема перемещается в осевом направлении цилиндра 51 и в рабочих состояниях упаковочной машины на фиг. 1-5 герметично прилегает к его внутренней периферийной стенке. Как видно на фиг. 6, поршень 53 объемного компенсатора 50 может, кроме того, перемещаться в положение пропускания, в котором он находится между впускным 52 и выпускным 54 отверстиями и расположен на радиальном расстоянии от периферийной стенки цилиндра 51, так что впускное отверстие 52 объемного компенсатора 50 мимо поршня 53 соединено с выпускным отверстием 54, чтобы, в частности, простым образом можно было промыть все вступающие в контакт с упаковываемым продуктом компоненты объемного компенсатора 50 (фиг. 6). Как видно на чертежах, это обеспечивается, например, за счет взаимодействующих радиальных выемок и выступов на наружной периферии поршня 53 и на внутренней периферии периферийной стенки цилиндра 51.

Здесь следует указать на то, что дозирующая камера 10 может размещать в себе, в частности, также несколько, например два, дозирующих органа 40, размещенных в ее корпусе 11 рядом друг с другом (не показано). Дозирующим органам 40, конструкция которых может быть идентичной описанным выше дозирующим органам 40, в этом случае приданы соответственно дозирующий выпуск 14 и преимущественно также впуск 12, причем, в принципе, может быть предусмотрен также один, общий для дозирующих органов 40 впуск 12, который тогда целесообразно впадает в расположенный между дозирующими органами 40 участок дозирующей камеры 10. К общему для дозирующих органов 40 выпуску 15 дозирующей камеры 10 примыкает тогда, например, объемный компенсатор 50.

Ниже со ссылкой на фиг. 1-5 подробно поясняется режим упаковывания упаковочной машины.

Пастообразный упаковываемый продукт, который может представлять собой, как упомянуто выше, например, маргарин, восприимчивый в исходном состоянии к расслаиванию и/или кристаллизации, подается к впуску 12 дозирующей камеры 10 по впускному трубопроводу 13, в частности, в основном, непрерывно или приблизительно постоянным массовым потоком, причем основная часть подаваемого потока продукта, например от 90 до 98 мас.%, дозируются в дозирующей камере 10 посредством дозирующего органа 40 в порцию продукта, и эта порция продукта подается через дозирующий выпуск 14 к расположенной в соответствующей подъемной ячейке 30 упаковке 31, запечатываемой на следующем этапе (не показан). Оставшаяся часть подаваемого в дозирующую камеру 10 потока продукта, например от 2 до 10 мас.%, переводятся через дозирующую камеру 10 из ее выпуска 15 в выпускной трубопровод 16, а оттуда – в объемный компенсатор 50, откуда они попадают в рециркуляционный трубопровод 17 и в контуре снова во впускной трубопровод 13. При этом дозирующая камера 10 всегда полностью наполнена пастообразным продуктом.

Изображенная на фиг. 1 рабочая ситуация представляет собой ситуацию в начале всасывания порции продукта посредством дозирующего органа 40. Дозирующий цилиндр 42 находится в своем нижнем положении, в котором он плотно прилегает к периферии дозирующего выпуска 14; дозирующий поршень 44 находится также в своем нижнем положении, в котором он закрывает обращенный к дозирующему выпуску 14 (нижний) конец дозирующего цилиндра 42 и приблизительно совпадает с его (нижним) концом. Клапан 20 закрыт, а поршень 53 объемного компенсатора 50 находится в положении, в котором он освобождает большой, например максимальный, наполняемый объем цилиндра 51 и обеспечивает прохождение продукта из выпускного отверстия 54. Снабженная упаковкой 31 подъемная ячейка 30 находится под дозирующим наконечником 22 на расстоянии от него.

Для всасывания нужной порции продукта дозирующий цилиндр 42 дозирующего органа 40 посредством цилиндро-поршневого блока 41 аксиально перемещается в верхнее, отстоящее от дозирующего выпуска 14 положение, тогда как дозирующий поршень 44 посредством цилиндро-поршневого блока 43 аксиально перемещается вверх относительно дозирующего цилиндра 42, с одной стороны, с соответствующим ходом перемещения, а, с другой стороны, – с дополнительным ходом перемещения, причем дополнительный ход перемещения устанавливается в соответствии с нужной порцией Р продукта (на фиг. 2 заштриховано), находящейся внутри дозирующего цилиндра 42. При этом поршень 53 объемного компенсатора 50 немного перемещается внутрь цилиндра 51, так что его внутренний объем уменьшается, в результате чего компенсируется разность объема, с одной стороны, всасываемого дозирующим органом 40 порции Р продукта, а, с другой стороны, продукта, продолжающего подаваться тем временем в дозирующую камеру 10 через впуск 13. Тем не менее выпускное отверстие 54 еще сообщено с внутренним пространством цилиндра 51 объемного компенсатора 50. Во время всасывания снабженная упаковкой 31 подъемная ячейка 30 перемещается вверх в направлении дозирующего наконечника 22. Изображенная на фиг. 2 ситуация представляет собой, тем самым, ситуацию в конце всасывания порции Р продукта дозирующим органом 40.

Как видно на фиг. 3, после всасывания порции Р продукта внутрь дозирующего цилиндра 42, дозирующий цилиндр 42 и дозирующий поршень 44 дозирующего органа 40 синхронно перемещаются вниз в направлении дозирующего отверстия 14, так что дозирующий цилиндр 42 вступает в герметизирующий контакт с периферией дозирующего выпуска 14, как в ситуации на фиг. 1. Клапан 20 по-прежнему закрыт; подъемная ячейка 30 с упаковкой 31 переместилась еще дальше вверх в направлении дозирующего наконечника 22. Поршень 53 объемного компенсатора 50 снова немного увеличил внутренний объем цилиндра 51 по сравнению с ситуацией на фиг. 2, чтобы буферировать или временно накапливать поток продукта, непрерывно подаваемый в дозирующую камеру 10 через ее впуск 12, точнее, отводимую через выпуск 15 часть этого потока продукта.

На фиг. 4 изображена рабочая ситуация непосредственно перед началом выдавливания дозированной порции Р продукта из дозирующего выпуска 14, отличающаяся от ситуации на фиг. 3, с одной стороны, тем, что снабженная упаковкой 31 подъемная ячейка 30 достигла своего верхнего положения, в котором дозирующий наконечник 22 практически полностью погружен в упаковку 31, обеспечивая подачу продукта в нее. С другой стороны, клапан 20 (как раз) открыт. Кроме того, поршень 53 объемного компенсатора 50 еще немного увеличил внутренний объем цилиндра 51 по сравнению с ситуацией на фиг. 3, чтобы буферировать поток продукта, непрерывно подаваемый в дозирующую камеру 10 через ее впуск 12, или его отводимый через выпуск 15 частичный поток.

На фиг. 5 изображена рабочая ситуация в конце процесса выдавливания порции Р продукта. Как видно, дозирующий цилиндр 42 дозирующего органа 40 по-прежнему находится в (нижнем) положении (фиг. 4), тогда как дозирующий поршень 44 переместился вниз в направлении дозирующего выпуска 14, чтобы перевести дозированную порцию Р продукта через открытый клапан 20 в упаковку 31, которая посредством подъемной ячейки 30 в соответствии с возрастающим в упаковке 31 уровнем наполнения переместилась немного вниз, т.е. от дозирующего наконечника 22. Поршень 53 объемного компенсатора 50 немного увеличил внутренний объем цилиндра 51 по сравнению с ситуацией на фиг. 4, чтобы буферировать поток продукта, непрерывно подаваемый в дозирующую камеру 10 через ее впуск 12, или его отводимый через выпуск 15 частичный поток.

Наконец, полностью наполненная дозированной порцией Р продукта упаковка посредством подъемной ячейки 30 снова перемещается вниз в положение на фиг. 1 и отводится, после чего подводится новая, снабженная пустой упаковкой 31 подъемная ячейка 30 (фиг. 1). Клапан 20 закрывается, в результате чего снова возникает изображенная на фиг. 1 рабочая ситуация, после чего может начинаться новый процесс дозирования.

На фиг. 6 изображена ситуация упаковочной машины в процессе очистки или промывки, когда он требуется, например, вследствие смены продукта. Для этой цели дозирующий наконечник 22 можно отделить, например, от корпуса 21 клапана 20 и вместо него присоединить к клапану 20 очищающий выпускной трубопровод 60. Чистящая среда подается к дозирующей камере 10 по впадающему в ее впуск 12 впускному трубопроводу 13 и отводится, с одной стороны, через открытый клапан 20 и присоединенный к нему очищающий выпускной трубопровод 60, а, с другой стороны, – через ее выпуск 15, причем чистящая среда проходит вниз по потоку за выпуском 15 через выпускной трубопровод 16, объемный компенсатор 50 и присоединенный к его выпускному отверстию 54 циркуляционный трубопровод 17. Полная промывка всех находившихся до этого в контакте с упаковываемым продуктом поверхностей упаковочной машины возможна, в частности, за счет того, что дозирующий цилиндр 42 дозирующего органа 40 перемещается в соответствующее приблизительно ситуации на фиг. 2 положение, в котором он расположен на расстоянии от дозирующего выпуска 14 и на расстоянии от аксиально противоположной дозирующему выпуску 14 торцевой стороны корпуса 11 дозирующей камеры 10, так что он с внутренней и наружной сторон омывается чистящей средой. Дозирующий поршень 44 переместился в положение вне дозирующего цилиндра 42, в частности, на расстоянии под ним и на расстоянии от дозирующего выпуска 14, в результате чего он омывается чистящей средой. То же относится к поршню 53 объемного компенсатора 50, переместившемуся в положение относительно цилиндра 51, в котором он находится между впускным 52 и выпускным 54 отверстиями и вследствие радиальных или выполненных на боковой стороне выемок и выступов расположен с образованием радиального зазора также радиально на расстоянии от внутренней периферийной стенки цилиндра 51.

Если во время кратковременных простоев и/или вследствие пуска упаковочной машины пастообразный упаковываемый продукт должен лишь циркулировать, чтобы избежать локального выкристаллизовывания/расслаивания (не показано), дозирующий цилиндр 42 и дозирующий поршень 44 дозирующего органа 40 могут переместиться, например, в положение на фиг. 6, причем клапан 20 в такой ситуации находится, разумеется, в закрытом положении (фиг. 1-3). Для этой цели поршень 53 объемного компенсатора 50 может быть перемещен, например, в положение на фиг. 5, в котором он практически полностью открывает выпускное отверстие 54 и, тем самым, обеспечивает беспрепятственное прохождение продукта, который после протекания через дозирующую камеру 10 протекает через объемный компенсатор.

В способе продукт через по меньшей мере один впуск подают в дозирующую камеру и дозируют в камере посредством по меньшей мере одного дозирующего органа с перемещающимся в осевом направлении камеры дозирующим поршнем по меньшей мере в одну порцию продукта, которую по меньшей мере через один дозирующий выпуск подают к упаковке. Камеру по меньшей мере в одном из рабочих состояний упаковочной машины - простой, пуск, работа - эксплуатируют «на проход» за счет того, что продукт отводят из дозирующей камеры полностью или частично через по меньшей мере один выпуск и рециркулируют. При этом продукт протекает через камеру в осевом направлении за счет того, что его подают к ее по меньшей мере одному концу через по меньшей мере один впуск и отводят от ее другого конца через по меньшей мере один выпуск, причем продукт направляют через кольцевой зазор, образованный между по меньшей мере одним находящимся в камере дозирующим органом и внутренней стенкой камеры, в результате чего он омывает его. Изобретение относится также к упаковочной машине для осуществления способа. Технический результат группы изобретений заключается в упрощении и удобстве обслуживания. 2 н. и 13 з.п. ф-лы, 6 ил.

1. Способ порционного упаковывания жидких и/или пастообразных продуктов посредством упаковочной машины, в котором продукт через по меньшей мере один впуск (12) дозирующей камеры (10) подают в дозирующую камеру (10), дозируют в дозирующей камере (10) посредством по меньшей мере одного дозирующего органа (40) с перемещающимся в осевом направлении дозирующей камеры (10) дозирующим поршнем (44) по меньшей мере в одну порцию (Р) продукта и по меньшей мере одну порцию (Р) продукта через по меньшей мере один дозирующий выпуск (14) подают к упаковке (31), причем дозирующую камеру (10) по меньшей мере в одном рабочем состоянии упаковочной машины из группы состояний - простой упаковочной машины, пуск упаковочной машины и работа упаковочной машины - эксплуатируют «на проход» за счет того, что продукт отводят из дозирующей камеры (10) полностью или частично через по меньшей мере один выпуск (15) и рециркулируют, отличающийся тем, что протекание продукта через дозирующую камеру (10) осуществляют в осевом направлении за счет того, что его подают к ее по меньшей мере одному концу через по меньшей мере один впуск (12) и отводят от ее другого конца через по меньшей мере один выпуск (15), причем продукт направляют через кольцевой зазор, образованный между по меньшей мере одним находящимся в дозирующей камере (10) дозирующим органом (40) и внутренней периферийной стенкой дозирующей камеры (10), мимо по меньшей мере одного дозирующего органа (40), в результате чего он омывает его.

2. Способ по п. 1, отличающийся тем, что дозирующую камеру (10) как во время простоев и/или при пуске упаковочной машины, так и во время ее работы эксплуатируют «на проход».

3. Способ по п. 1 или 2, отличающийся тем, что продукт подают к нижнему и/или обращенному по меньшей мере к одному дозирующему выпуску (14) концу дозирующей камеры (10) через по меньшей мере один впуск (12) и отводят от ее верхнего и/или обращенного по меньшей мере от одного дозирующего выпуска (14) конца через по меньшей мере один выпуск (15).

4. Способ по любому из пп. 1-3, отличающийся тем, что в дозирующую камеру (10) во время работы, в частности, в основном непрерывно, через по меньшей мере один впуск (12) подают больший поток продукта, чем из нее через по меньшей мере один дозирующий выпуск (14) порционно отводят, причем часть подаваемого в дозирующую камеру (10) потока продукта, который порционно не отводят из нее через по меньшей мере один дозирующий выпуск (14), отводят через по меньшей мере один выпуск (15) и рециркулируют.

5. Способ по п. 4, отличающийся тем, что предварительно устанавливают нужную часть подаваемого в дозирующую камеру (10) потока продукта, которую отводят через по меньшей мере один выпуск (15) и рециркулируют.

6. Способ по п. 4 или 5, отличающийся тем, что от 1 до 20 мас.%, в частности от 2 до 10 мас.%, подаваемого в дозирующую камеру (10) через ее по меньшей мере один впуск (12) потока продукта отводят мимо по меньшей мере одного дозирующего органа (40) снова через по меньшей мере один выпуск (15), а от 80 до 99 мас.%, в частности от 90 до 98 мас.%, подаваемого потока продукта дозируют и порционируют посредством по меньшей мере одного дозирующего органа (40) и через по меньшей мере один дозирующий выпуск (14) подают в упаковку.

7. Способ по любому из пп. 4-6, отличающийся тем, что часть отводимого из дозирующей камеры (10) через по меньшей мере один выпуск (15) потока продукта буферируют в расположенном за выпуском (15) объемном компенсаторе (50).

8. Упаковочная машина для порционного упаковывания жидких и/или пастообразных продуктов, в частности для осуществления способа по любому из предыдущих пунктов, содержащая по меньшей мере одну дозирующую камеру (10) по меньшей мере с одним впуском (12) для подачи в нее продукта, по меньшей мере одним расположенным в ней дозирующим органом (40), установленным в ней с возможностью осевого перемещения дозирующим поршнем (44) для дозирования по меньшей мере одной порции (Р) продукта, и по меньшей мере одним дозирующим выпуском (14) для подачи порции (Р) продукта к упаковке (31), причем дозирующая камера (10) имеет по меньшей мере один выпуск (15), впадающий в рециркуляционный трубопровод (17), причем продукт подается в дозирующую камеру (10) через по меньшей мере один впуск (12) и полностью или частично отводится в рециркуляционный трубопровод (17) через по меньшей мере один выпуск (15), отличающаяся тем, что по меньшей мере один впуск (12) и по меньшей мере один выпуск (15) расположены на противоположных в осевом направлении концах дозирующей камеры (10), причем по меньшей мере один дозирующий орган (40) расположен на радиальном расстоянии от периферийной стенки дозирующей камеры (10), так что продукт может направляться через кольцевой зазор, образованный между по меньшей мере одним находящимся в дозирующей камере (10) дозирующим органом (40) и внутренней периферийной стенкой дозирующей камеры (10), мимо по меньшей мере одного дозирующего органа (40).

9. Машина по п. 8, отличающаяся тем, что по меньшей мере один впуск (12) расположен на нижнем и/или обращенном по меньшей мере к одному дозирующему выпуску (14) конце, а по меньшей мере один выпуск (15) – на верхнем и/или обращенном по меньшей мере от одного дозирующего выпуска (14) конце дозирующей камеры (10).

10. Машина по п. 8 или 9, отличающаяся тем, что по меньшей мере один дозирующий орган (40) расположен на небольшом, в частности, относительно всего сечения дозирующей камеры (10) радиальном расстоянии от ее периферийной стенки.

11. Машина по любому из пп. 8-10, отличающаяся тем, что по меньшей мере один дозирующий орган (40) содержит, с одной стороны, установленный с возможностью перемещения в осевом направлении дозирующей камеры (10) дозирующий цилиндр (42), свободный торцевой конец которого выполнен с возможностью приведения в герметизирующий контакт в положении дозирования с периферийным участком по меньшей мере одного дозирующего выпуска (14), при этом по меньшей мере один дозирующий орган (40) содержит, с другой стороны, установленный с возможностью перемещения в дозирующем цилиндре (42) в осевом направлении дозирующий поршень (44).

12. Машина по п. 11, отличающаяся тем, что

- расположенный внутри дозирующей камеры (10) дозирующий поршень (44) по меньшей мере одного дозирующего органа (40) выполнен с возможностью приведения в положение вне дозирующего цилиндра (42) и/или

- расположенный внутри дозирующей камеры (10) дозирующий цилиндр (42) по меньшей мере одного дозирующего органа (40) выполнен с возможностью приведения в положение, в котором он как радиально, так и аксиально расположен полностью на расстоянии от стенок дозирующей камеры (10).

13. Машина по любому из пп. 8-12, отличающаяся тем, что по меньшей мере за одним выпуском (15) расположен объемный компенсатор (50) для буферирования отводимого из дозирующей камеры (10) через выпуск (15) продукта, причем объемный компенсатор (50) содержит цилиндро-поршневой блок, поршень (53) которого выполнен с возможностью перемещения относительно цилиндра (51) для изменения объема объемного компенсатора (50), причем поршень (53) цилиндро-поршневого блока выполнен с возможностью приведения по меньшей мере в одно положение пропускания, в котором он расположен на радиальном расстоянии от периферийной стенки цилиндра (51), так что впускное отверстие (52) объемного компенсатора (50) мимо поршня (53) сообщено с выпускным отверстием (54).

14. Машина по любому из пп. 8-13, отличающаяся тем, что по меньшей мере за одним дозирующим выпуском (14) дозирующей камеры (10) расположен клапан (20), в частности, по типу шарового крана.

15. Машина по любому из пп. 8-14, отличающаяся тем, что в дозирующей камере (10) расположены по меньшей мере два или точно два дозирующих органа (40) для дозирования по меньшей мере двух порций (Р) продукта, причем дозирующая камера (10) имеет, в частности,

- по меньшей мере два или точно два приданных соответствующему дозирующему органу (40) дозирующих выпуска (14) и/или

- по меньшей мере два или точно два приданных соответствующему дозирующему органу (40) впуска (12).

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| WO 2008116526 A2, 02.10.2008 | |||

| Инструмент для демонтажа и установки сальников и демонтажа опорного подшипника первичного вала автоматической коробки передач | 2023 |

|

RU2824680C1 |

| СПОСОБ ЗАПОЛНЕНИЯ КОНТЕЙНЕРОВ ЖИДКОСТЯМИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2043268C1 |

Авторы

Даты

2019-02-19—Публикация

2015-07-29—Подача