Изобретение относится к способу упаковывания порционных, жидких или пастообразных, по меньшей мере, в состоянии обработки продуктов в отрезанную, по меньшей мере, от одного полотна упаковочного материала обертку, причем полотно упаковочного материала транспортируется в направлении, по меньшей мере, одной открытой вверху пары фальцующих лапок, отрезается с образованием, в основном, плоской заготовки обертки, и заготовка позиционируется над парой фальцующих лапок, причем продукт дозируется, порция продукта предварительно формуется, и заготовка складывается в паре фальцующих лапок с образованием открытой вверху обертки за счет подачи предварительно формованной порции продукта, затем выступающие вверх боковые продольные края открытой вверху обертки загибаются внутрь на предварительно формованную порцию продукта, после чего на предварительно формованную порцию продукта внутрь загибаются проходящие, в основном, перпендикулярно боковым продольным краям обертки ее поперечные края. Изобретение относится далее к подходящей, в частности, для осуществления такого способа упаковочной машине для упаковывания порционных, жидких или пастообразных, по меньшей мере, в состоянии обработки продуктов в отрезанную, по меньшей мере, от одного полотна упаковочного материала обертку, содержащей

- по меньшей мере, одно дозирующее устройство, выполненное с возможностью дозирования порции жидкого или пастообразного, по меньшей мере, в состоянии обработки продукта,

- по меньшей мере, одно интегрированное в дозирующее устройство или расположенное за ним устройство предварительного формования, выполненное с возможностью предварительного формования дозированной порции продукта в виде предварительно формованной порции продукта,

- по меньшей мере, одно транспортирующее устройство, выполненное с возможностью транспортировки, по меньшей мере, одного полотна упаковочного материала в направлении устройства предварительного формования,

- по меньшей мере, одно приданное транспортирующему устройству и расположенное в направлении транспортировки по ходу перед устройством предварительного формования режущее устройство, выполненное с возможностью отрезания, в основном, плоской заготовки обертки от полотна упаковочного материала,

- по меньшей мере, одну приданную устройству предварительного формования и расположенную по ходу за режущим устройством, открытую вверху пару фальцующих лапок,

- по меньшей мере, одно направляющее устройство, выполненное с возможностью передачи отрезанной от полотна упаковочного материала посредством режущего устройства, в основном, плоской заготовки обертки в положение над парой фальцующих лапок,

- по меньшей мере, одну первую позицию фальцевания, выполненную с возможностью загибания боковых продольных краев открытой вверху и снабженной предварительно формованной порцией продукта обертки внутрь на предварительно формованную порцию продукта и

- по меньшей мере, одну, расположенную по ходу за первой позицией фальцевания вторую позицию фальцевания, выполненную с возможностью загибания проходящих, в основном, перпендикулярно боковым продольным краям обертки ее поперечных краев внутрь на предварительно формованную порцию продукта.

Такие способы упаковывания порционных, жидких или пастообразных, по меньшей мере, в состоянии обработки продуктов в отрезанную от полотна упаковочного материала обертку, а также подходящее для их осуществления упаковочные машины известны и находят широкое применение, в частности, для порционного упаковывания пищевых продуктов от жидких до более или менее пастообразных, по меньшей мере, в состоянии обработки, например сливочного масла, маргарина, пастообразных жиров, плавленого или свежего сыра, шоколада, паст для супов и т.п. При этом, как правило, от транспортируемого посредством транспортирующего устройства полотна упаковочного материала на режущем устройстве сначала отрезаются плоские заготовки, после чего заготовка передается к фальцующей шахте, в которой она посредством фальцующего пуансона складывается с образованием открытой вверху обертки. Затем к сложенной в фальцующей шахте обертке подается нужная, дозированная посредством дозирующего устройства порция продукта, которая посредством приданного дозирующему устройству устройства предварительного формования, например, в виде формующей продукт шахты, может уже предварительно формоваться или подаваться к формующей шахте в пастообразном состоянии для предварительного формования в ней. Наконец, выступающие вверх боковые продольные края открытой вверху обертки загибаются внутрь на предварительно формованную порцию продукта, после чего на предварительно формованную порцию продукта внутрь загибаются проходящие, в основном, перпендикулярно продольным краям обертки ее поперечные края. Такие способ и подходящая для его осуществления упаковочная машина согласно ограничительным частям пп. 1 и 7 известны, например, из DE 102008020604 В1.

Во многих случаях желательно упаковывать пастообразные продукты более или менее воздухонепроницаемо, чтобы защитить большей частью портящийся упакованный продукт от кратковременного окислительного воздействия и удовлетворить гигиеническим требованиям. Для этой цели, например, в DE 102012014951 В1 описан способ упаковывания порционных, жидких или пастообразных, по меньшей мере, в состоянии обработки продуктов в отрезанную от полотна упаковочного материала обертку, при котором продукт дозируется в дозирующем устройстве и предварительно формуется в формующей продукт шахте дозирующего устройства, после чего предварительно формованная порция продукта посредством направляемого в формующей продукт шахте выталкивающего пуансона кладется на центральный участок между боковыми продольными краями направляемого мимо формующей продукт шахты под ней полотна упаковочного материала. Затем полотно упаковочного материала с предварительно формованной порцией продукта транспортируется к первой позиции фальцевания, на которой боковые продольные края полотна упаковочного материала загибаются вверх на боковые поверхности порции продукта и внутрь на ее верхнюю сторону. По ходу за первой позицией фальцевания транспортируемое дальше полотно упаковочного материала, которое теперь приблизительно трубообразно охватывает соответствующую порцию продукта, попадает к первой позиции соединения, на которой свободные концы полотна упаковочного материала свариваются или склеиваются между собой посредством одной или нескольких пар сварочных вальцов. Также по ходу за первой позицией соединения транспортируемое дальше полотно упаковочного материала, которое теперь более или менее неразъемно и приблизительно трубообразно охватывает соответствующую порцию продукта, попадает к второй позиции фальцевания, на которой упаковочный материал полотна загибается соответственно между двумя следующими друг за другом, предварительно формованными порциями продукта на поперечные края полотна упаковочного материала, что происходит посредством движущихся возвратно-поступательно перпендикулярно плоскости полотна упаковочного материала фальцующих лапок, которые отдельными участками движутся вместе с полотном упаковочного материала. При этом вторая позиция фальцевания может быть выполнена в виде второй позиции фальцевания и соединения, чтобы сваривать или склеивать между собой поперечные края полотна упаковочного материала одновременно с процессом фальцевания. По ходу за второй позицией фальцевания и соединения окончательно упакованные порции продукта отделяются друг от друга за счет того, что полотно упаковочного материала посредством режущего устройства отрезается между следующими друг за другом упакованными порциями продукта соответственно с образованием готовой упаковки.

В то время как известные способ и служащая для его осуществления упаковочная машина, в принципе, зарекомендовали себя на практике и обеспечивают высокое время такта, недостаток заключается, в частности, в относительно сложной и требующей, в частности, много места конструкции. Кроме того, относительно сложным оказалось создать посредством известной упаковочной машины более или менее полностью газо- или, в частности, воздухонепроницаемую упаковку, поскольку преимущественно из-за последовательного выполнения поперечных сварных линий на второй позиции фальцевания и соединения заключенный в упаковочном материале остаточный воздух лишь с трудом может полностью улетучиться.

То же относится к способу упаковывания пастообразных продуктов в обертку согласно DE 102009037667 А1, который требует к тому же приблизительно крестообразной заготовки обертки, соединяемой между собой вдоль, по меньшей мере, трех различных сварных линий.

Другие способы и устройства для упаковывания порционных продуктов в отрезанные от полотен упаковочного материала обертки известны, например, из WO 00/61436 А1 или ЕР 0733548 А1. Из ЕР 0539646 В1 известно, кроме того, дозирующее устройство для жидких или пастообразных в состоянии обработки пищевых продуктов.

В основе изобретения лежит задача просто и недорого усовершенствовать способ и упаковочную машину описанного выше рода с обеспечением быстрого времени такта и с, по меньшей мере, самым значительным устранением перечисленных недостатков таким образом, чтобы по сравнению с уровнем техники обеспечить бóльшую компактность и, в частности, в основном, полностью без воздуха упаковывание продукта в обертку.

В части способа описанного выше рода эта задача решается за счет того, что, по меньшей мере, выступающие вверх боковые продольные края открытой вверху обертки загибаются внутрь на предварительно формованную порцию продукта и одновременно соединяются между собой, пока снабженная предварительно формованной порцией продукта обертка еще находится в паре фальцующих лапок.

В части упаковочной машины описанного выше рода для решения этой задачи, согласно изобретению, предусмотрено далее, что, по меньшей мере, первая позиция фальцевания выполнена в виде первой позиции фальцевания и соединения и содержит два сходящихся с прижатием друг к другу и расходящихся первых фальцующе-соединительных инструмента, причем, по меньшей мере, одна пара фальцующих лапок и первая позиция фальцевания и соединения приводятся по отношению друг к другу в первое положение фальцевания и соединения, в котором первая позиция фальцевания и соединения находится непосредственно над парой фальцующих лапок, чтобы за счет схождения первых фальцующе-соединительных инструментов, в основном, параллельно открытой верхней стороне пары фальцующих лапок с прижатием друг к другу загнуть боковые продольные края находящейся в паре фальцующих лапок, открытой вверху и снабженной предварительно формованной порцией продукта обертки внутрь на предварительно формованную порцию продукта и одновременно соединить их между собой.

Предложенное выполнение делает, следовательно, возможным загибание, по меньшей мере, продольных краев сложенной, по меньшей мере, в одной паре фальцующих кулачков, отрезанной от полотна упаковочного материала обертки непосредственно после того, как на нее была уложена дозированная посредством дозирующего устройства и предварительно формованная посредством устройства предварительного формования порция продукта внутрь на предварительно формованную порцию продукта и одновременно их соединения между собой, пока обертка еще находится в паре фальцующих лапок, так что загибание и соединение продольных краев с целью выполнения первой, проходящей в продольном направлении линии соединения происходят за единственный рабочий такт, и отдельный последующий рабочий такт для соединения продольных краев обертки между собой так же не нужен, как и требовавшаяся для этого транспортировка к отдельной позиции соединения. В конструктивном отношении для этого служат, согласно изобретению, первые фальцующе-соединительные инструменты первой позиции фальцевания и соединения, которые вследствие того, что они могут сходиться, прижимаясь друг к другу, способны загибать продольные края обертки как на открытую верхнюю сторону предварительно формованной порции продукта, так и прижимать их друг к другу по краям и за счет этого соединять между собой. Для этой цели, по меньшей мере, одна пара фальцующих лапок и первая позиция фальцевания и соединения приводятся по отношению друг к другу в первое положение фальцевания и соединения, в котором первая позиция фальцевания и соединения находится непосредственно над фальцующей шахтой. При этом, согласно изобретению, пара фальцующих кулачков выполнена не как закрытая по всей периферии фальцующая шахта, а содержит два приблизительно параллельных, выполненных, например, в виде пластин фальцующих лапок, в промежутке между которыми позиционированная над открытым сечением пары фальцующих лапок заготовка обертки складывается за счет выталкивания предварительно формованной порции продукта из устройства предварительного формования. Из-за открытых поперечных сторон пары фальцующих лапок боковые продольные края обертки легко загибаются внутрь на предварительно формованную порцию продукта и одновременно соединяются между собой, т.к. обертка имеет лишь приблизительно U-образную форму после ее складывания в паре фальцующих лапок, так что ее соединяемые между собой продольные стороны ориентированы по отношению друг к другу полностью параллельно.

В одном предпочтительном варианте может быть предусмотрено, что как выступающие вверх боковые продольные края открытой вверху обертки могут быть загнуты внутрь, так и проходящие, в основном, перпендикулярно боковым продольным краям обертки ее поперечные края также могут быть загнуты внутрь на предварительно формованную порцию продукта и одновременно соединены между собой, пока снабженная предварительно формованной порцией продукта обертка еще находится в паре фальцующих лапок.

В части устройства предложенная упаковочная машина отличается для этой цели преимущественно тем, что вторая позиция фальцевания выполнена в виде второй позиции фальцевания и соединения и содержит соответственно две расположенных на противоположных открытых поперечных сторонах пары фальцующих лапок, сходящихся с прижатием друг к другу и расходящихся вторых фальцующе-соединительных инструмента, причем, по меньшей мере, одна пара фальцующих лапок и вторая позиция фальцевания и соединения приводятся по отношению друг к другу во второе положение фальцевания и соединения, в котором открытая в направлении обеих поперечных сторон находящейся на паре фальцующих лапок, предварительно формованной порции продукта пара фальцующих лапок находится внутри второй позиции фальцевания и соединения, чтобы загнуть боковые поперечные края находящейся в паре фальцующих лапок и снабженной предварительно формованной порцией продукта обертки соответственно внутрь на предварительно формованную порцию продукта и одновременно соединить их между собой.

Таким образом, можно загнуть не только продольные края сложенной, по меньшей мере, в одной паре фальцующих лапок обертки внутрь на предварительно формованную порцию продукта и одновременно соединить их между собой, пока обертка еще находится в паре фальцующих лапок, но и оба проходящих соответственно, в основном, перпендикулярно уже соединенным между собой боковым продольным краям обертки ее поперечных края, причем как загибание обоих соответствующих поперечных краев внутрь на предварительно формованную порцию продукта, так и соединение обоих соответствующих поперечных краев между собой происходят также за единственный рабочий такт, пока снабженная предварительно формованной порцией продукта обертка еще находится в паре фальцующих лапок. В конструктивном отношении для этого служат, согласно изобретению, вторые фальцующе-соединительные инструменты второй позиции фальцевания и соединения, которые могут быть выполнены аналогично фальцующе-соединительным инструментам первой позиции фальцевания и соединения, однако с возможностью схождения и расхождения в перпендикулярном предварительно формованной порции продукта направлении движения. За счет того, что также вторые фальцующе-соединительные инструменты сходятся с прижатием друг к другу, они способны загибать соответствующие поперечные края обертки в зоне обоих концов выполненной на первой позиции фальцевания и соединения линии соединения боковых продольных краев обертки на обе противоположные поперечные стороны предварительно формованной порции продукта, прижимать их по краям друг к другу и за счет этого соединять их между собой. Для этой цели, по меньшей мере, одна пара фальцующих лапок и вторая позиция фальцевания и соединения приводятся по отношению друг к другу во второе положение фальцевания и соединения, в котором пара фальцующих лапок находится внутри второй позиции фальцевания и соединения, т.е. с открытыми поперечными сторонами между ее обеими парами соответственно сходящихся и расходящихся вторых фальцующе-соединительных инструментов. При этом особенно предпочтительным может оказаться то, что обе пары вторых фальцующе-соединительных инструментов вследствие загибания и соединения соответствующих поперечных краев обертки синхронно сходятся и прижимаются друг к другу, так что оба поперечных края обертки одновременно соединяются между собой с образованием полностью запечатанной упаковки, благодаря чему возможный, заключенный внутри обертки остаточный воздух может полностью улетучиться и создается более или менее воздухо- или газонепроницаемая упаковка.

Как уже сказано, в одном предпочтительном варианте для передачи, по меньшей мере, одной пары фальцующих лапок, по меньшей мере, с первой позиции фальцевания и соединения на вторую позицию фальцевания и соединения может быть предусмотрено, что на первой позиции фальцевания и соединения сначала выступающие вверх, боковые продольные края открытой вверху обертки загибаются внутрь на предварительно формованную порцию продукта и одновременно соединяются между собой, после чего пара фальцующих лапок с находящейся в ней и снабженной предварительно формованной порцией продукта оберткой, продольные края которой уже были соединены между собой, в частности вдоль кривой, в основном, в форме дуги окружности, передается на вторую позицию фальцевания и соединения, на которой проходящие, в основном, перпендикулярно боковым продольным краям обертки ее поперечные края загибаются внутрь на предварительно формованную порцию продукта и одновременно соединяются между собой.

Для этой цели в части устройства может быть предпочтительно предусмотрено, что, по меньшей мере, одна пара фальцующих лапок расположена на внешней периферии приводимого во вращение фальцующего колеса, причем первая и вторая позиции фальцевания и соединения расположены на разных участках периферии фальцующего колеса, так что за счет, в частности, тактового вращения, по меньшей мере, одной пары фальцующих лапок сложенная в ней обертка с предварительно формованной порцией продукта может быть транспортирована с первой позиции фальцевания и соединения на вторую позицию фальцевания и соединения. При этом обе фальцующих лапки пары фальцующих лапок проходят целесообразно перпендикулярно направлению вращения фальцующего колеса, т.е., в основном, в его осевом направлении, чтобы захватить сложенную в ней обертку с размещенной в ней порцией продукта в направлении вращения фальцующего колеса, так что открытые поперечные стороны пары фальцующих лапок указывают в направлении осевых концов фальцующего колеса.

Чтобы обеспечить очень высокое время такта, в этом случае на разных участках периферии фальцующего колеса может быть расположено несколько пар фальцующих лапок, причем расстояние на периферии между двумя соседними парами фальцующих лапок соответствует расстоянию по периферии между первой и второй позициями фальцевания и соединения, которые, как уже сказано, расположены на разных участках периферии фальцующего колеса. Таким образом, сложенная в одной из пар фальцующих лапок обертка может быть, например, на первой позиции фальцевания и соединения снабжена проходящей в продольном направлении первой линией соединения боковых продольных краев, тогда как сложенная в другой паре фальцующих лапок обертка, которая уже прошла этот рабочий такт и за счет вращения фальцующего колеса была передана ко второй позиции фальцевания и соединения, может быть снабжена одновременно обеими, проходящими соответственно в поперечном направлении линиями соединения ее соответствующих поперечных краев.

В то время как дозирующее устройство с приданным ему устройством предварительного формования может быть расположено, в принципе, вверх по ходу перед первой позицией фальцевания и соединения, например, в частности, также на участке периферии фальцующего колеса, расстояние на периферии которого от первой позиции фальцевания и соединения соответствует расстоянию на периферии между двумя соседними парами фальцующих лапок фальцующего колеса, устройство предварительного формования, в частности как дозирующее устройство, так и устройство предварительного формования, может быть расположено преимущественно на том же участке периферии фальцующего колеса, что и первая позиция фальцевания и соединения, так что к обертке посредством устройства предварительного формования может подаваться предварительно формованная порция продукта, и непосредственно вслед за этим посредством первой позиции фальцевания и соединения боковые продольные края обертки могут быть загнуты внутрь и соединены между собой без необходимости вращения фальцующего колеса, в результате чего может быть обеспечена очень высокая компактность упаковочной машины при очень высоком времени такта.

Вследствие загибания поперечных краев обертки на предварительно формованную порцию продукта может далее оказаться предпочтительным, если сначала соответственно оба противоположных краевых участка обертки, находящихся между ее поперечными краями, в основном, в форме треугольника загибаются внутрь на порцию продукта, после чего поперечные края складываются соответственно на загнутые внутрь, в основном, в форме треугольника краевые участки обертки, и поперечные края соединяются между собой.

Для этой цели в части устройства может быть предусмотрено, что вторая позиция фальцевания и соединения содержит далее два третьих фальцующих инструмента, которые сходятся и расходятся параллельно соответствующей плоскости движения вторых фальцующе-соединительных инструментов, однако, в основном, перпендикулярно их направлению движения, чтобы вследствие загибания поперечных краев обертки на предварительно формованную порцию продукта и соединения этих поперечных краев между собой посредством вторых фальцующе-соединительных инструментов сначала оба противоположных краевых участка обертки, находящихся между ее поперечными краями, загнуть, в основном, в форме треугольника внутрь на порцию продукта, а затем поперечные края обертки посредством вторых фальцующе-соединительных инструментов сложить на загнутые, в основном, в форме треугольника внутрь краевые участки обертки и одновременно соединить их между собой. Находящиеся между соединяемыми между собой поперечными краями обертки ее краевые участки могут быть посредством третьих фальцующих инструментов сложены сначала на предварительно формованную порцию продукта, так что они у готовой упаковки находятся с внутренней стороны соединенных затем посредством вторых фальцующе-соединительных инструментов поперечных краев обертки. Такие третьи фальцующие инструменты известны из приведенного выше документа DE 102012014951 В1 и называются в упомянутом документе «вдавливающим устройством».

Загнутые внутрь на предварительно формованную порцию продукта продольные края обертки и/или загнутые внутрь на предварительно формованную порцию продукта, проходящие, в основном, перпендикулярно боковым продольным краям обертки ее поперечные края могут быть сварены между собой одновременно с загибанием внутрь преимущественно за счет того, что они свариваются, в частности холодной сваркой, или склеиваются между собой.

В части устройства первые фальцующе-соединительные инструменты первой позиции фальцевания и соединения и/или вторые фальцующе-соединительные инструменты второй позиции фальцевания и соединения могут быть образованы, следовательно, преимущественно сварочными инструментами, в частности инструментами для холодной сварки.

Если у упаковываемого продукта речь идет о невосприимчивом в значительной степени к температуре продукте, то может использоваться, например, снабженное способным к термосварке покрытием или пропиткой полотно упаковочного материала, отрезанные от которого обертки термосвариваются между собой посредством первых фальцующе-соединительных инструментов первой позиции фальцевания и соединения и/или вторых фальцующе-соединительных инструментов второй позиции фальцевания и соединения. В этом случае, первые и/или вторые фальцующе-соединительные инструменты выполнены нагреваемыми, чтобы с их прижатием друг к другу выполнить продольную и/или поперечную сварную линию. Если же у упаковываемого продукта речь идет о восприимчивом к температуре продукте, как в случае, в частности, перечисленных выше в качестве примера пищевых продуктов, то может использоваться, например, полотно упаковочного материала, снабженное узором из лака для холодной сварки или клея в соответствии с предусмотренными линиями соединения, так что отрезанные от полотна упаковочного материала обертки могут быть сварены холодной сваркой или склеены между собой посредством первых фальцующе-соединительных инструментов первой позиции фальцевания и соединения и/или вторых фальцующе-соединительных инструментов второй позиции фальцевания и соединения за счет того, что фальцующе-соединительные инструменты в нетемперированном состоянии сходятся лишь с прижатием друг к другу, чтобы посредством зажимного усилия сварить холодной сваркой или склеить снабженные соответственно лаком для холодной сварки или клеем краевые зоны обертки.

При желании находящаяся в фальцующей шахте и снабженная предварительно формованной порцией продукта обертка, по меньшей мере, во время соединения своих продольных краев и/или целесообразно также своих поперечных краев между собой может удерживаться в атмосфере инертного газа, что обеспечивает повышенную защиту продукта от окисления вследствие контакта с кислородом воздуха. У соответствующей упаковочной машины для этой цели может быть предусмотрено, что, по меньшей мере, первая позиция фальцевания и соединения и/или преимущественно также вторая позиция фальцевания и соединения расположена в атмосфере инертного газа.

Как уже сказано, согласно первому варианту способа может быть предусмотрено, что жидкий или пастообразный, по меньшей мере, в состоянии обработки продукт предварительно формуется в формующей шахте, после чего предварительно формованная порция продукта, например посредством перемещающегося в формующей продукт шахте выталкивающего продукт пуансона, передается в пару фальцующих лапок, и вследствие передачи предварительно формованной порции продукта из формующей продукт шахты в пару фальцующих лапок одновременно позиционированная в промежутке между формующей продукт шахтой и парой фальцующих лапок, в основном, плоская заготовка обертки складывается в паре фальцующих лапок.

У подходящей для осуществления такого первого варианта способа упаковочной машины устройство предварительного формования может содержать, по меньшей мере, одну формующую продукт шахту с выталкивающим продукт пуансоном, который выполнен для выталкивания предварительно формованной порции продукта в пару фальцующих лапок, причем направляющее устройство расположено между формующей продукт шахтой и парой фальцующих лапок, чтобы вследствие выталкивания предварительно формованной в формующей продукт шахте порции продукта в пару фальцующих лапок посредством выталкивающего продукт пуансона одновременно сложить в паре фальцующих лапок помещенную посредством направляющего устройства в промежуток между формующей продукт шахтой и парой фальцующих лапок, в основном, плоскую заготовку обертки в паре фальцующих лапок. В этом случае устройство предварительного формования, по меньшей мере, с одним выталкивающим продукт пуансоном может быть интегрировано, в частности, в дозирующее устройство, так что дозируемый объем задан приемным объемом формующей продукт шахты, причем этот дозируемый объем может быть изменен преимущественно за счет настройки выталкивающего продукт пуансона по отношению к формующей продукт шахте.

Вместо этого, согласно второму варианту, может быть предусмотрено, что жидкий или пастообразный, по меньшей мере, в состоянии обработки продукт предварительно формуется формующим соплом, причем порция продукта дозируется, продавливается через формующее сопло и при этом предварительно формуется, отрезается, и полученная за счет этого предварительно формованная порция продукта передается в пару фальцующих лапок. Вследствие передачи предварительно формованной порции продукта из формующего сопла в пару фальцующих лапок, в частности, также одновременно позиционированная в промежутке между формующим соплом и парой фальцующих лапок, в основном, плоская заготовка обертки складывается в паре фальцующих лапок.

У подходящей для осуществления такого второго варианта способа упаковочной машины устройство предварительного формования может быть образовано, следовательно, по меньшей мере, одним формующим соплом, которое выполнено для выталкивания предварительно формованной порции продукта в пару фальцующих лапок, причем направляющее устройство расположено, в частности, между формующим соплом и парой фальцующих лапок, чтобы вследствие выталкивания предварительно формованной формующим соплом порции продукта в пару фальцующих лапок одновременно сложить в паре фальцующих лапок помещенную посредством направляющего устройства в промежуток между формующим соплом и парой фальцующих лапок заготовку обертки. В этом случае устройство предварительного формования, по меньшей мере, с одним формующим соплом может быть расположено, в частности, за дозирующим устройством, причем дозирующее устройство может быть образовано, например, объемным дозатором, таким как экструдер, штрангпрессом, гидравлическим, пневматическим, гидропневматическим цилиндро-поршневым блоком и т.п. Следовательно, порция продукта может быть дозирована, например за счет соответствующего вращения шнека экструдера с соответствующим нужной порции продукта числом оборотов или за счет соответствующего перемещения поршня цилиндро-поршневого блока с соответствующим нужной порции продукта ходом, экструдирована или продавлена через формующее сопло и при этом предварительно формована.

При этом оба варианта оказываются оптимальными, в частности, в отношении того, что паре фальцующих лапок необязательно должен быть придан формующий пуансон для складывания отрезанной от полотна упаковочного материала заготовки с образованием обертки, а заготовка за счет предварительно формованной посредством формующей продукт шахты или формующего сопла экструдера дозирующего устройства может быть сложена в формующей шахте.

Что касается конструктивного выполнения направляющего устройства, то в предпочтительном варианте может быть далее предусмотрено, что направляющее устройство содержит, по меньшей мере, одну первую пару расположенных параллельно друг другу первых направляющих средств и, по меньшей мере, одну вторую пару расположенных параллельно друг другу вторых направляющих средств, которые могут быть образованы, например, расположенными параллельно друг другу направляющими щитками, решетками, стержнями и т.п., в промежутке между которыми может быть размещена отрезанная посредством режущего устройства от полотна упаковочного материала, в основном, плоская заготовка обертки и передана к паре фальцующих лапок. При этом может быть, в частности, предусмотрено, что

- первая пара первых направляющих средств примыкает непосредственно к расположенному по ходу за транспортирующим полотно упаковочного материала устройством режущему устройству, чтобы разместить между собой отрезанную посредством режущего устройства от полотна упаковочного материала, в основном, плоскую заготовку обертки,

- вторая пара вторых направляющих средств примыкает к первой паре первых направляющих средств, чтобы направить дальше, в основном, плоскую заготовку обертки от первой пары первых направляющих средств к второй паре вторых направляющих средств, в частности от промежутка между первой парой первых направляющих средств в промежуток второй пары вторых направляющих средств,

причем первая пара первых направляющих средств заканчивается в положении над парой фальцующих лапок, а вторая пара вторых направляющих средств движется возвратно-поступательно между первым положением, в котором вторая пара вторых направляющих средств примыкает к первой паре первых направляющих средств, перекрывая, таким образом, пару фальцующих лапок, и вторым положением, в котором вторая пара вторых направляющих средств расположена на оставляющем свободным открытое сечение пары фальцующих лапок расстоянии от первой пары первых направляющих средств. Это гарантирует надежную ориентацию отрезанной от полотна упаковочного материала, в основном, плоской заготовки обертки по центру над открытой вверху парой фальцующих лапок за счет того, что обе пары направляющих средств сходятся, чтобы передать заготовку в ее положение фальцевания над парой фальцующих лапок (вторая пара вторых направляющих средств перекрывает в этом первом положении открытое сечение пары фальцующих лапок и примыкает преимущественно непосредственно к первой паре первых направляющих средств), после чего вторая пара вторых направляющих средств отходит от первой пары, чтобы зажать над парой фальцующих лапок заготовку, передний в направлении ведения край которой находится тогда в промежутке между первой парой первых направляющих средств, тогда как ее задний край находится в промежутке между первой парой первых направляющих средств (вторая пара вторых направляющих средств расположена в этом положении на оставляющем свободным, по меньшей мере, открытое сечение пары фальцующих лапок расстоянии от первой пары первых направляющих средств). Кроме того, направляющее устройство содержит целесообразно приводное устройство, например, один или несколько приводимых во вращение с возможностью управления валиков, чтобы транспортировать заготовку от режущего устройства к паре фальцующих кулачков над ней.

Что касается конструктивного выполнения первых фальцующе-соединительных инструментов первой позиции фальцевания и соединения, то в этой связи может быть преимущественно предусмотрено, что один из первых фальцующе-соединительных инструментов расположен на первой паре первых направляющих средств, преимущественно на ее переднем в направлении ведения, обращенном к паре фальцующих лапок и ко второй паре вторых направляющих средств, конце и что другой из первых фальцующе-соединительных инструментов первой позиции фальцевания и соединения расположен, в частности стационарно, на движущейся возвратно-поступательно второй паре вторых направляющих средств направляющего устройства, преимущественно на ее заднем в направлении ведения, обращенном к паре фальцующих кулачков и к первой паре первых направляющих средств, конце, так что он вместе со второй парой вторых направляющих средств направляющего устройства движется к первому фальцующе-соединительному инструменту и от него.

Другие признаки и преимущества изобретения приведены в нижеследующем описании примера его осуществления со ссылкой на чертежи, на которых представлено следующее:

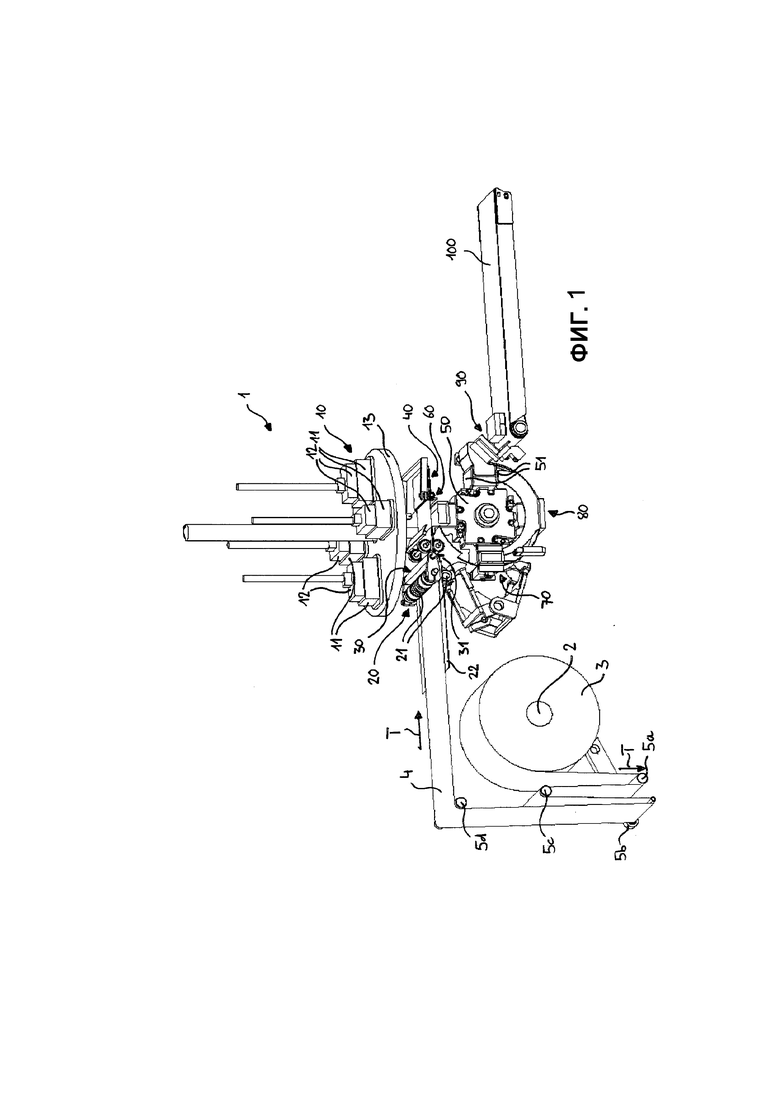

- фиг. 1: схематичный перспективный вид варианта предложенной упаковочной машины для упаковывания порционных, жидких или пастообразных в состоянии обработки продуктов в отрезанную от полотна упаковочного материала обертку;

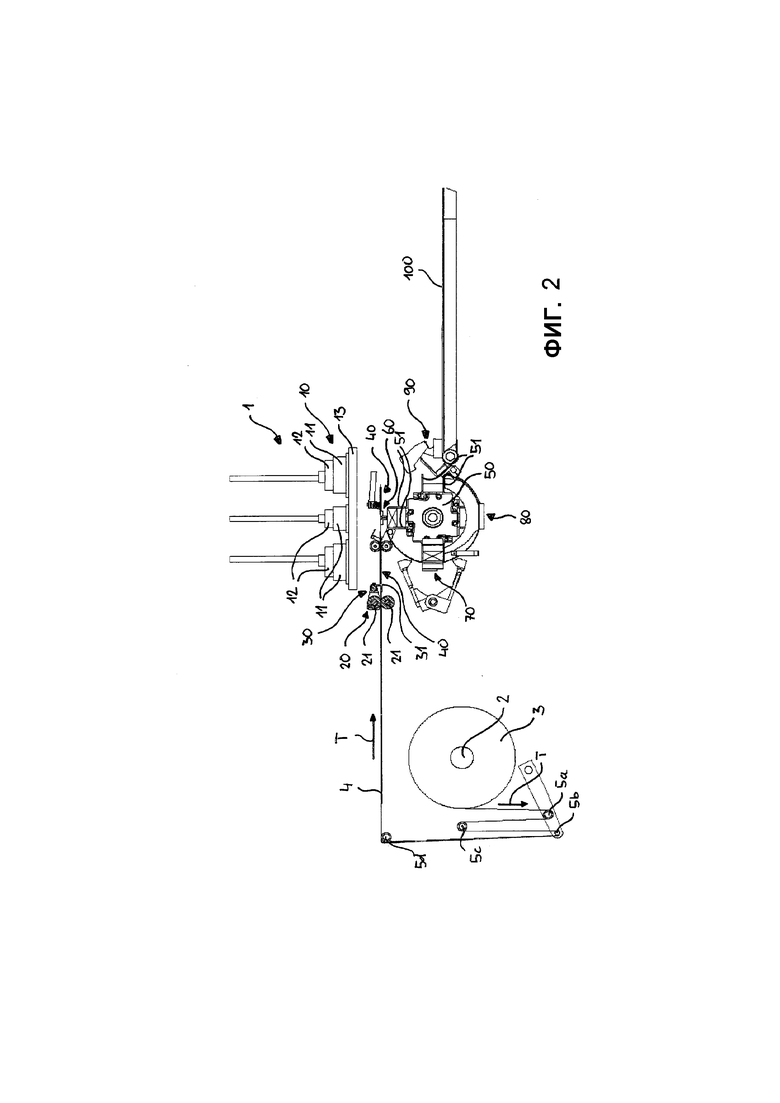

- фиг. 2: схематичный вид сбоку упаковочной машины из фиг. 1;

- фиг. 3-20: схематичный подробный вид упаковочной машины из фиг. 1 и 2 на разных рабочих этапах во время упаковывания продукта в обертку для иллюстрации осуществляемого на ней способа упаковывания;

- фиг. 21: схематичный вид сверху в плане на образованную посредством упаковочной машины из фиг. 1-20 обертку для иллюстрации ее линий фальцевания и соединения.

На фиг. 1 и 2 схематично изображен пример выполнения упаковочной машины 1 для упаковывания порционных, жидких или пастообразных в состоянии обработки продуктов в отрезанную от полотна упаковочного материала обертку, причем у упакованного продукта в данном случае речь идет, например, о сливочном масле, а упаковочная машина 1 подходит, разумеется, также для упаковывания любых других продуктов, которые в состоянии обработки могут переводиться в жидкое или пастообразное, или вязкое состояние.

Как видно из фиг. 1 и 2, упаковочная машина 1 содержит несущую ось 2, служащую для размещения рулона 3 разматываемого с него полотна 4 упаковочного материала, который может быть традиционным упаковочным материалом, например, пленочным или пленочным композитным материалом. К несущей оси 2 может примыкать включающий в себя несколько отклоняющих роликов 5а, 5b, 5с буфер упаковочного материала, причем один или несколько из этих роликов, например, ролики 5а и/или 5с, установлены подвижно приблизительно параллельно направляемому вокруг них полотну 4 упаковочного материала, чтобы обеспечить функционирование буфера.

Упаковочная машина 1 содержит далее дозирующее устройство, выполненное для дозирования порции пастообразного в состоянии обработки продукта и в данном примере включает в себя интегрированное в него устройство 10 предварительного формования, которое служит для дозирования и одновременно для предварительного формования порции продукта. Интегрированное в дозирующее устройство 10 предварительного формования содержит в данном случае несколько, здесь четыре формующих продукт шахт 11, оснащенных каждая перемещающимся в ее осевом направлении, выталкивающим продукт пуансоном 12, который за счет выдвигания из формующей продукт шахты 11 служит, с одной стороны, для выталкивания дозированной в ней и предварительно формованной порции продукта, а, с другой стороны, в своем вдвинутом в формующую продукт шахту 11 может регулироваться по высоте, в частности по отношению к ней, чтобы задавать нужный дозируемый объем. В данном примере формующие продукт шахты 11, преимущественно на эквидистантном расстоянии по периферии, расположены на установленном с возможностью периодического вращения диске 13, чтобы перевести одну из формующих продукт шахт 11 в положение выталкивания продукта, в котором предварительно формованная в ней порция продукта выталкивается из нее, тогда как, по меньшей мере, одна другая формующая продукт шахта 11 находится в положении, в котором к ней может подаваться следующая порция продукта, чтобы ее дозировать и одновременно предварительно формовать в ней.

В направлении Т транспортировки по ходу за буфером упаковочного материала упаковочная машина 1 содержит транспортирующее устройство 20, которое выполнено для транспортировки полотна 4 упаковочного материала в направлении устройства 10 предварительного формования и содержит, например, один или несколько подающих валиков 21, причем в данном случае предусмотрена одна пара подающих валиков 21, по меньшей мере, один из которых приводится в непрерывное или периодическое вращение и которые могут прижиматься друг к другу, чтобы приводить полотно 4 упаковочного материала в движение, пропуская его через пару подающих валиков 21 с нужной подачей. Транспортирующее устройство 20 может содержать далее направляющий щиток 22, чтобы направлять полотно 4 упаковочного материала в промежуток между вращающимися навстречу друг другу подающими валиками 21.

В направлении Т транспортировки полотна 4 упаковочного материала по ходу за транспортирующим устройством 20 и по ходу перед устройством 10 предварительного формования расположено режущее устройство 30, которое выполнено для отрезания плоских выкроек обертки от полотна 4 упаковочного материала и содержит, например, проходящий приблизительно перпендикулярно направлению Т транспортировки полотна 4 упаковочного материала отрезной нож 31, который установлен с возможностью качания вокруг проходящей также перпендикулярно направлению Т транспортировки полотна 4 упаковочного материала оси качания для его возвратно-поступательного моторного поворачивания между положением резания, в котором он разрезает полотно 4 упаковочного материала, и исходным положением, в котором он расположен над или под полотном 4 упаковочного материала. В данном примере ось качания отрезного ножа 31 режущего устройства 30 совпадает, например, с осью вращения верхнего подающего валика 21 транспортирующего устройства 20, так что оба могут быть установлены на одной общей балке, благодаря чему возникает высокая компактность.

К режущему устройству 30 также в направлении Т транспортировки полотна 4 упаковочного материала примыкает подробно описанное ниже со ссылкой на фиг. 3 и далее направляющее устройство 40, выполненное для передачи отрезанной посредством режущего устройства 30 от полотна 4 упаковочного материала плоской заготовки обертки в положение над парой 51, например, в основном, пластинообразных фальцующих лапок, открытых вверху в направлении устройства 10 предварительного формования, чтобы можно было сложить плоскую заготовку обертки в паре 51 фальцующих лапок. На радиально внутреннем конце пары 51 фальцующих лапок находится дно 52, установленное с возможностью смещения целесообразно в радиальном направлении фальцующего колеса 50, чтобы образованный между фальцующими лапками пар 51 приемный объем можно было привести в соответствие с нужным объемом предварительно формованной порции продукта и, в частности, калибровать ее (см. ниже). В данном примере преимущественно на эквидистантном расстоянии на внешней периферии фальцующего колеса 50 расположены несколько, здесь четыре, пары 51 фальцующих лапок, причем, например, в основном, пластинообразные фальцующие лапки каждой пары 51 проходят в осевом направлении фальцующего колеса 50. При этом приводимое в периодическое вращение фальцующее колесо 50 установлено в направлении Т транспортировки полотна 4 упаковочного материала по ходу за режущим устройством 30 и под переведенной за счет вращения диска 13 в свое положение выталкивания формующей шахтой 11 устройства 10 предварительного формования с возможностью вращения вокруг проходящей приблизительно перпендикулярно направлению Т транспортировки полотна 4 упаковочного материала оси, причем в данном случае фальцующее колесо 50 на фиг. 1, 2, 3-19 приводится в периодическое вращение против часовой стрелки.

На разных участках периферии фальцующего колеса 50 расположены, с одной стороны, первая позиция 60 фальцевания и соединения, а, с другой стороны, – вторая позиция 70 фальцевания и соединения, причем расстоянии по периферии первой позиции 60 фальцевания и соединения от второй позиции 70 фальцевания и соединения соответствует расстоянию по периферии между двумя соседними парами 51 фальцующих лапок фальцующего колеса 50, т.е. в данном случае 90° при, в общей сложности, четырех парах 51 фальцующих лапок. В то время как первая позиция 60 фальцевания и соединения служит для загибания боковых продольных краев сложенной в паре 51 фальцующих лапок и снабженной предварительно формованной порцией продукта, открытой вверху обертки внутрь на предварительно формованную порцию продукта и одновременно для соединения этих боковых продольных краев между собой, вторая, расположенная в направлении вращения фальцующего колеса 50 по ходу за первой позицией 60 фальцевания и соединения позиция 70 фальцевания и соединения служит для загибания проходящих, в основном, перпендикулярно боковым продольным краям обертки ее поперечных краев внутрь на предварительно формованную порцию продукта и одновременно для соединения этих поперечных краев между собой, как это подробно поясняется ниже со ссылкой на фиг. 3 и далее. В данном примере первая позиция 60 фальцевания и соединения расположена на том же участке периферии фальцующего колеса, что и устройство 10 предварительного формования или, точнее говоря, что и соответствующая, переведенная за счет вращения диска 13 в свое положение выталкивания формующая продукт шахта 11 устройства 10 предварительного формования, так что к каждой паре 51 фальцующих лапок фальцующего колеса 50 может подаваться предварительно формованная порция продукта, и при этом одновременно с выталкиванием предварительно формованной порции продукта из формующей продукт шахты 11 посредством ее выталкивающего продукт пуансона 12 в паре 51 фальцующих лапок может быть сложена заготовка, после чего боковые продольные края сложенной обертки посредством первой позиции 60 фальцевания и соединения могут быть загнуты внутрь на предварительно формованную порцию продукта и соединены между собой без необходимости дальнейшего вращения фальцующего колеса 50.

Как следует далее из фиг. 1 и 2, упаковочная машина 1 содержит также расположенную на участке периферии фальцующего колеса 50 и в направлении его вращения по ходу за второй позицией 70 фальцевания и соединения позицию 80 калибровки (см. ниже), которая служит для калибровки окончательно упакованной порции продукта под давлением и расстояние по периферии которой от второй позиции 70 фальцевания и соединения также соответствует расстоянию по периферии между двумя соседними парами 51 фальцующих лапок фальцующего колеса 50, т.е. в данном случае также 90°.

Наконец упаковочная машина содержит расположенную на участке периферии фальцующего колеса 50 и в направлении его вращения по ходу за позицией 80 калибровки позицию 90 выдачи (см. ниже), которая служит для выдачи окончательно упакованной и калиброванной порции продукта из пары 51 фальцующих лапок фальцующего колеса 50 и расстояние по периферии которой от позиции калибровки, а также от устройства 10 предварительного формования и от первой позиции 60 фальцевания и соединения также соответствует расстоянию по периферии между двумя соседними парами 51 фальцующих лапок фальцующего колеса 50, т.е. в данном случае также 90°. В данном случае за позицией 90 выдачи расположен, например, ленточный транспортер 100 для отвода выданных из пар 51 фальцующих лапок фальцующего колеса 50 упаковок и подачи, например, на склад (не показан).

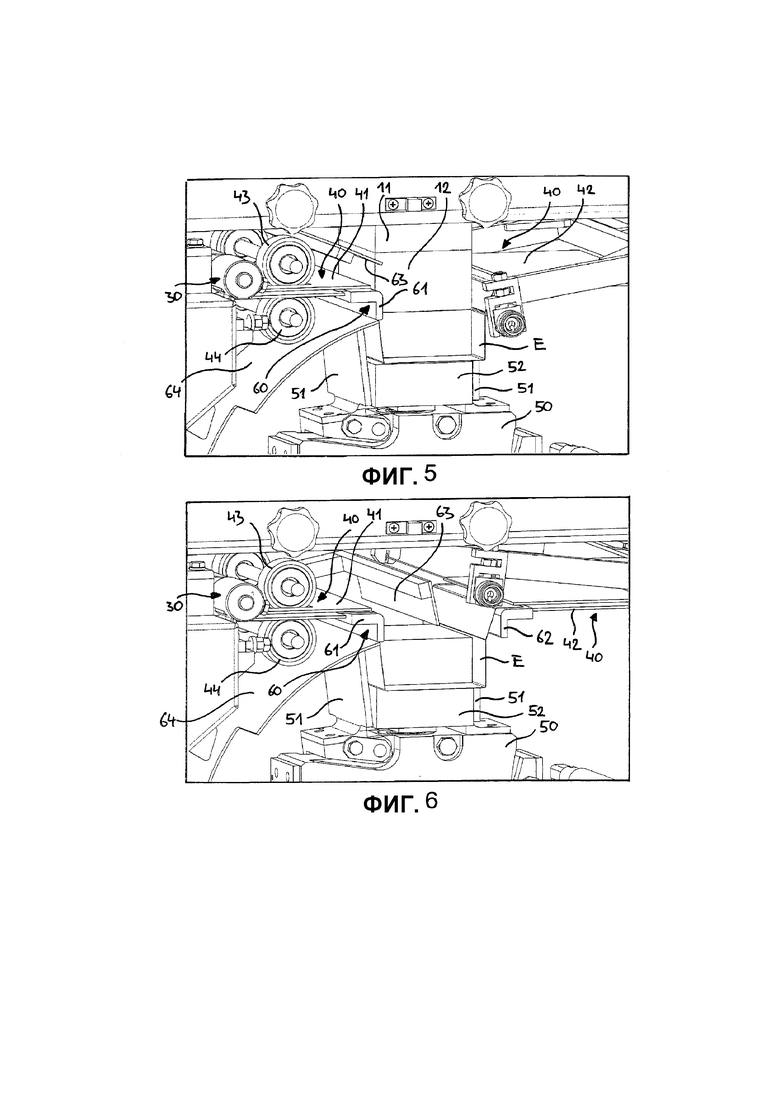

Как видно, в частности, из фиг. 3-10, направляющее устройство 40 расположено непосредственно по ходу за находящимся на конце транспортирующего устройства 20 режущим устройством 30 (из которого на фиг. 3 и далее для наглядности отрезной нож 31 больше не обозначен ссылочной позицией) между переведенной посредством периодически вращающегося диска 13 в свое положение выталкивания формующей продукт шахтой 11 устройства 10 предварительного формования и парой 51 фальцующих лапок фальцующего колеса 50, которая за счет его периодического вращения передана к формующей продукт шахте 11, чтобы вследствие выталкивания предварительно формованной в формующей продукт шахте 11 порции продукта из нее в пару 51 фальцующих лапок посредством выталкивающего продукт пуансона 12, чтобы одновременно можно было сложить в паре 51 фальцующих лапок заготовку обертки, помещенную посредством направляющего устройства 40 в промежуток между формующей продукт шахтой 11 и парой 51 фальцующих лапок. При этом направляющее устройство 40 содержит в данном случае первую пару 41 расположенных параллельно друг другу первых направляющих средств и вторую пару 42 расположенных параллельно друг другу вторых направляющих средств, причем в данном примере первые и вторые направляющие средства образованы параллельными пластинами по типу щитков, в промежуток между которыми может быть направлена заготовка отрезанной посредством режущего устройства 30 от полотна 4 упаковочного материала обертки. Для привода направляемой между парами 41, 42 первых и вторых направляющих средств заготовки в данном случае служат две установленные целесообразно с возможностью качания пары 43, 44 направляющих роликов, причем первая пара 43 направляющих роликов проходит через проемы верхнего направляющего средства первой пары 41 направляющих средств, а вторая пара 44 направляющих роликов – через проемы нижнего направляющего средства второй пары 42 направляющих средств, так что за счет встречного привода пар 43, 44 направляющих роликов находящаяся между первой парой 41 направляющих средств заготовка обертки может направляться между формующей продукт шахтой 11 устройства 10 предварительного формования и парой 51 фальцующих лапок фальцующего колеса 50.

При этом первая пара 41 первых направляющих средств примыкает в направлении Т транспортировки полотна 4 упаковочного материала непосредственно к расположенному по ходу за транспортирующим устройством режущему устройству 30, чтобы разместить между собой отрезанную посредством режущего устройства 30 от полотна 4 упаковочного материала заготовку обертки и транспортировать дальше посредством пар 43, 44 направляющих роликов. Вторая пара 42 вторых направляющих средств примыкает, если смотреть также в направлении Т транспортировки заготовки, к первой паре 41 первых направляющих средств, которая заканчивается в положении непосредственно над парой 51 фальцующих лапок фальцующего колеса 50, чтобы направлять дальше заготовку обертки от промежутка между первой парой 41 первых направляющих средств к второй паре 42 вторых направляющих средств. В то время как первая пара 41 первых направляющих средств может быть расположена, например, стационарно, вторая пара 42 вторых направляющих средств движется возвратно-поступательно между первым положением, в котором вторая пара 42 вторых направляющих средств примыкает к первой паре 41 первых направляющих средств и перекрывает, таким образом, пару 51 фальцующих кулачков (фиг. 3), и вторым положением, в котором вторая пара 42 вторых направляющих средств расположена на оставляющем свободным открытое сечение пары 51 фальцующих лапок расстоянии от первой пары 41 первых направляющих средств (фиг. 4). В первом положении второй пары 42 вторых направляющих средств по отношению к первой паре 41 первых направляющих средств, в котором первые 41 и вторые 42 пары направляющих средств примыкают друг к другу, заготовка может быть, следовательно, перемещена посредством обеих пар 43, 44 направляющих роликов через промежуток направляющих средств обеих пар 41, 42 в положение над парой 51 фальцующих лапок, тогда как во втором положении второй пары 42 вторых направляющих средств на расстоянии от первой пары направляющих средств заготовка может быть позиционирована как своим передним в направлении Т транспортировки, так и своим задним в направлении Т транспортировки краями непосредственно над парой 51 фальцующих лапок, чтобы сложить заготовку в паре 51 фальцующих лапок, когда предварительно формованная порция продукта посредством выталкивающего продукт пуансона 12 формующей продукт шахты 11 устройства 10 предварительного формования выталкивается в пару 51 фальцующих лапок.

Как следует, в частности, из фиг. 3-10, первая позиция 60 фальцевания и соединения содержит два сходящихся с прижатием друг к другу, здесь параллельно направлению Т транспортировки заготовки, и расходящихся первых фальцующе-соединительных инструмента 61, 62, которые, например, на фиг. 4 были приведены в первое положение фальцевания и соединения относительно одной из пар 51 фальцующих лапок фальцующего колеса 50, в котором первые фальцующе-соединительные инструменты 61, 62 первой позиции 60 фальцевания и соединения находятся непосредственно над парой 51 фальцующих лапок, чтобы за счет схождения первых фальцующе-соединительных инструментов 61, 62 (фиг. 7-10), в основном, параллельно открытой верхней стороне пары 51 фальцующих лапок с прижатием друг к другу загнуть боковые продольные края находящейся в паре 51 фальцующих лапок, открытой вверху и снабженной предварительно формованной порцией продукта обертки и одновременно соединить их между собой. В изображенном примере один первый фальцующе-соединительный инструмент 61 расположен с возможностью смещения в направлении Т транспортировки заготовки на стационарной здесь первой паре 41 первых направляющих средств направляющего устройства 40, тогда как другой первый фальцующе-соединительный инструмент 62 расположен стационарно на движущейся возвратно-поступательно параллельно направлению Т транспортировки второй паре 42 вторых направляющих средств направляющего устройства 40, чтобы перемещать ее вместе с второй парой 42 вторых направляющих средств направляющего устройства 40 к первому фальцующе-соединительному инструменту 61 и от него.

При этом первые фальцующе-соединительные инструменты 61, 62 могут быть выполнены, например, в виде инструментов для холодной сварки, чтобы соединить между собой холодной сваркой уже локально нанесенные на обертку или полотно 4 упаковочного материала покрытия холодного клея (см. ниже со ссылкой на фиг. 20). Кроме того, первая позиция 60 фальцевания и соединения содержит преимущественно поворачивающийся в промежуток между первыми фальцующе-соединительными инструментами 61, 62 (если они находятся в своем отстоящем друг от друга положении, фиг. 6-8) и из него стопор 63 упаковочного материала, который для этой цели установлен на перпендикулярной направлению Т транспортировки оси поворота и служит для предотвращения преждевременного контакта, в частности, уже снабженных холодным клеем боковых продольных краев обертки, прежде чем они будут соединены между собой посредством первых фальцующе-соединительных инструментов 61, 62 первой позиции 60 фальцевания и соединения.

В предпочтительном варианте первая позиция 60 фальцевания и соединения может содержать, кроме того, первый загибатель 64, который служит для загибания соединенных между собой посредством первых фальцующе-соединительных инструментов 61, 62 боковых продольных краев обертки, выступающих вверх сначала, в основном, перпендикулярно предварительно формованной порции продукта. В данном примере первый загибатель 64 содержит проходящий, в основном, в направлении периферии фальцующего колеса 50 и расположенный, если смотреть в направлении его периферии, между первой 60 и второй 70 позициями фальцевания и соединения направляющий щиток, к обращенному к первой позиции 60 фальцевания и соединения концу которого примыкают соединенные между собой продольные боковые края обертки, так что при вращении фальцующего колеса 50 они вследствие передачи снабженной предварительно формованной порцией продукта обертки с первой позиции 60 фальцевания и соединения к второй позиции 70 фальцевания и соединения загибаются на верхнюю, радиально внешнюю сторону обертки.

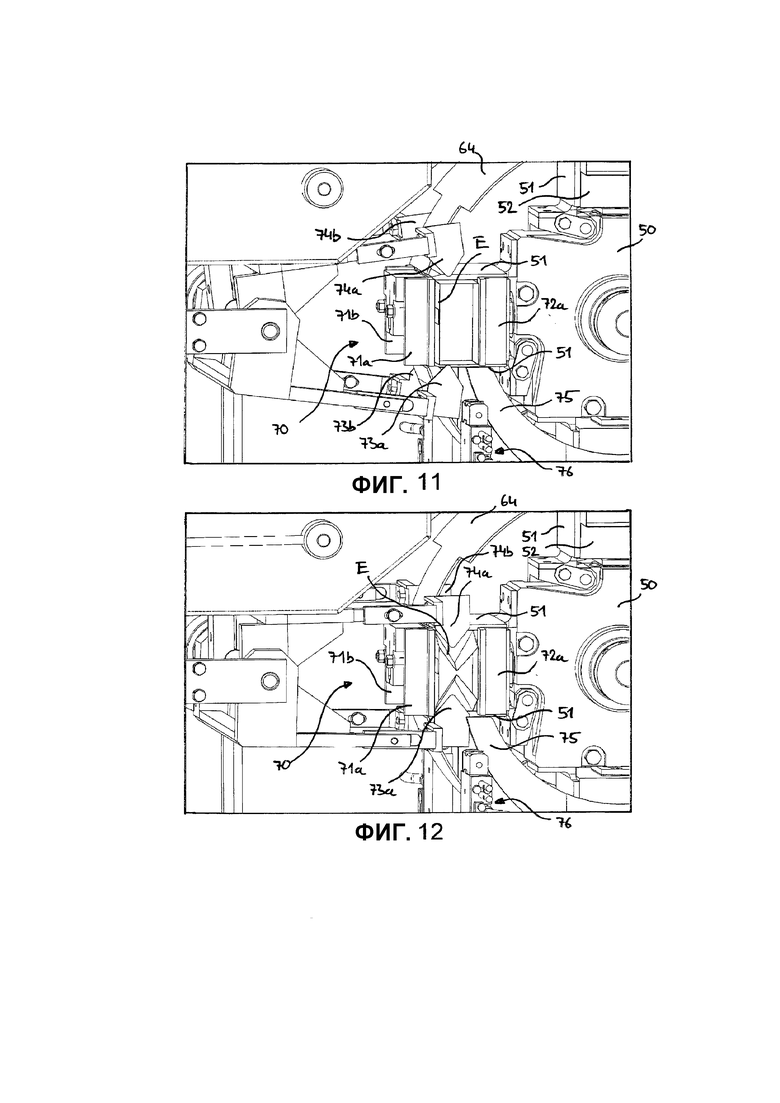

Как видно, в частности, на фиг. 11-14, вторая позиция 70 фальцевания и соединения содержит по два расположенных на противоположных открытых поперечных сторонах соответствующей пары 51 фальцующих кулачков, сходящихся с прижатием друг к другу и расходящихся вторых фальцующе-соединительных инструмента 71а, 71b, 72а, 72b, причем соответствующая пара 51 фальцующих кулачков фальцующего колеса 50 за счет его вращения может быть приведена во второе положение фальцевания и соединения относительно вторых фальцующе-соединительных инструментов 71а, 71b, 72а, 72b, в котором открытая в направлении обеих поперечных сторон находящейся в паре 51 фальцующих кулачков, предварительно формованной порции продукта пара 51 фальцующих лапок находится внутри второй позиции 70 фальцевания и соединения, т.е. открытой поперечной стороной между первым 71а, 71b и вторым 72а, 72b фальцующе-соединительными инструментами, чтобы загнуть боковые поперечные края находящейся в паре 51 фальцующих лапок и снабженной предварительно формованной порцией продукта обертки внутрь на предварительно формованную порцию продукта и одновременно соединить их между собой. Аналогично первым фальцующе-соединительным инструментам 61, 62 также вторые фальцующе-соединительные инструменты 71а, 71b, 72а, 72b могут быть выполнены в виде инструментов для холодной сварки, чтобы соединить между собой холодной сваркой уже локально нанесенные на обертку или полотно 4 упаковочного материала покрытия холодного клея (см. ниже со ссылкой на фиг. 21). Кроме того, вторая позиция 70 фальцевания и соединения содержит по два третьих фальцующе-соединительных инструмента 73а, 73b, 74а, 74b по типу так называемых «врезных фальцевателей», которые сходятся и расходятся в направлении движения, параллельном плоскости движения вторых фальцующе-соединительных инструментов 71а, 71b, 72а, 72b, однако, в основном, перпендикулярном ей, чтобы вследствие загибания поперечных краев обертки на предварительно формованную порцию продукта и соединения этих поперечных краев между собой посредством вторых фальцующе-соединительных инструментов 71а, 71b, 72а, 72b сначала оба противоположных краевых участка обертки, находящихся между ее поперечными краями, в основном, в форме треугольника загнуть внутрь на порцию продукта, а затем поперечные края обертки сложить посредством вторых фальцующе-соединительных инструментов 71а, 71b, 72а, 72b на загнутые внутрь, в основном, в форме треугольника краевые участки обертки и одновременно соединить между собой.

В предпочтительном варианте вторая позиция 70 фальцевания и соединения может содержать, кроме того, вторые загибатели 75, которые служат для загибания отстоящих сначала, в основном, перпендикулярно от предварительно формованной порции продукта в обе поперечные стороны, соединенных между собой посредством вторых фальцующе-соединительных инструментов 71а, 71b, 72а, 72b поперечных краев обертки. Аналогично первому загибателю 64 каждый второй загибатель 75 содержит по одному проходящему, в основном, в направлении периферии фальцующего колеса 50 и, если смотреть в направлении его периферии, расположенному между второй позицией 70 фальцевания и соединения и позицией 80 калибровки направляющему щитку, к обращенному к второй позиции 70 фальцевания и соединения концу которого примыкают соединенные между собой поперечные края обертки, так что они при вращении фальцующего колеса 50 вследствие передачи снабженной предварительно формованной порцией продукта обертки с второй позиции 70 фальцевания и соединения к позиции 80 калибровки загибаются на поперечные стороны обертки.

Как следует, в частности, из фиг. 14-16, в предпочтительном варианте далее может быть предусмотрено, что второй позиции 70 фальцевания и соединения придана позиция 76 нанесения холодного клея, которая, если смотреть в направлении периферии фальцующего колеса 50, расположена между второй позицией 70 фальцевания и соединения и позицией 80 калибровки и по ходу перед вторым загибателем 75. В данном случае позиция 76 нанесения холодного клея расположена с обеих сторон фальцующего колеса 50 и служит для нанесения, здесь, например, двух, точек Р1 (фиг. 14) и Р2 (фиг. 15) холодного клея на поперечные стороны обертки вблизи соединенных между собой посредством вторых фальцующе-соединительных инструментов 71а, 71b, 72а, 72b поперечных краев, так что соединенные между собой поперечные края обертки склеиваются с ее поперечными сторонами, как только находящаяся в соответствующей паре 51 фальцующих лапок фальцующего колеса 50 обертка пройдет вторые загибатели 75.

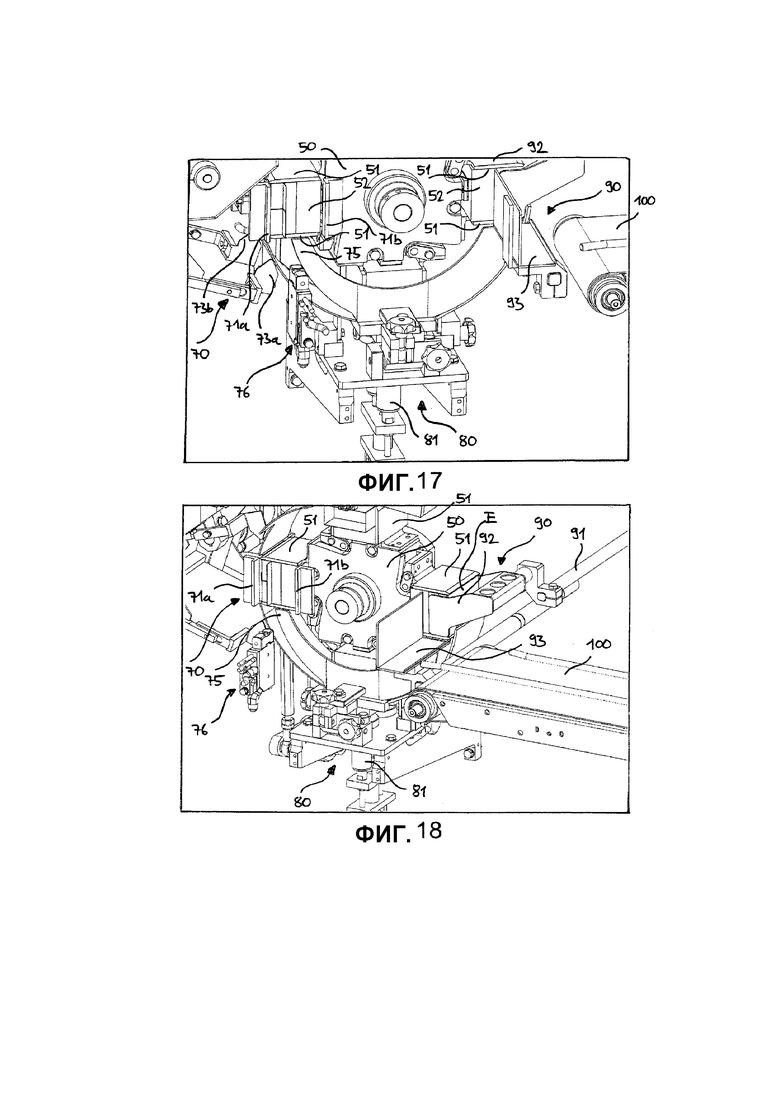

Как видно преимущественно на фиг. 17, позиция 80 калибровки может быть выполнена, в основном, в соответствии с уровнем техники и содержать, например, действующий в радиальном направлении фальцующего колеса 50 цилиндро-поршневой блок 81, на обращенных к фальцующему колесу 50 сторонах которого закреплена нажимная пластина (не показана), прижимаемая к открытой верхней стороне переданной за счет вращения фальцующего колеса 50 на позиции 80 калибровки пары 51 фальцующих лапок, чтобы калибровать находящуюся в ней, охватываемую со всех сторон оберткой порцию продукта, причем преимущественно также предварительно нанесенные посредством позиции 76 нанесения холодного клея точки холодного клея схватываются и прочно склеиваются.

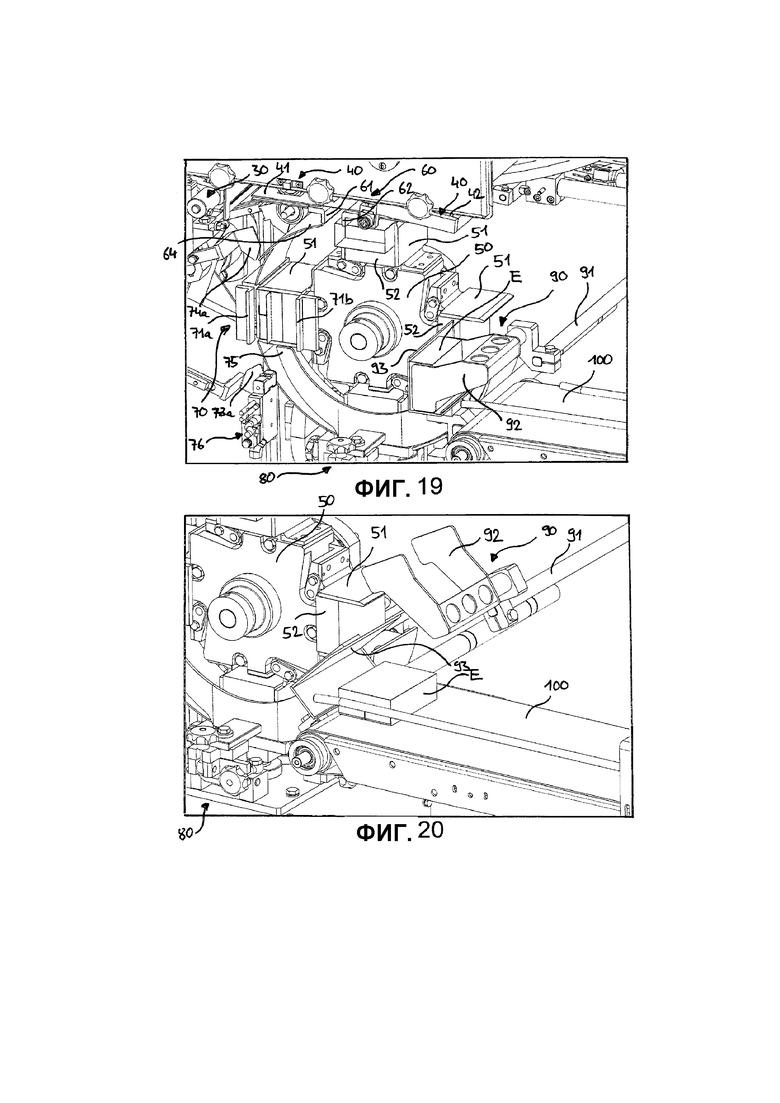

На фиг. 18-20 изображена позиция 90 выдачи с расположенным за ней ленточным транспортером 100, которые также могут быть выполнены, в основном, в соответствии с уровнем техники. Так, позиция 90 выдачи содержит в данном примере движущийся возвратно-поступательно вдоль проходящей параллельно осевому направлению фальцующего колеса 50 штанговой направляющей 91 толкатель 92, посредством которого переданная за счет вращения фальцующего колеса 50 на позицию 80 калибровки, окончательно упакованная в обертку и калиброванная порция продукта может быть передана из пары 51 фальцующих лапок в опрокидывающийся также параллельно осевому направлению фальцующего колеса 50 пакетный опрокидыватель 93, который передает окончательно упакованную порцию продукта за счет опрокидывания на ленточный транспортер 100.

Ниже более принцип действия упаковочной машины 1 подробно поясняется с помощью способа упаковывания порционных продуктов, жидких или пастообразных в состоянии обработки, здесь сливочного масла, в отрезанную от полотна 4 упаковочного материала обертку.

Как видно на фиг. 1 и 2, рулон 3 упаковочного материала разматывается в направлении Т транспортировки с несущей оси 2 за счет приведения во вращение подающих валиков 21 транспортирующего устройства 20 с нужной скоростью подачи. Как видно, в частности, на фиг. 3, от полотна 4 упаковочного материала посредством отрезного ножа 31 режущего устройства 30 отрезается плоская заготовка Z обертки и посредством направляющего устройства 40 позиционируется над парой 51 фальцующих лапок фальцующего колеса 50. Это происходит таким образом, что непосредственно после отрезания заготовки Z от полотна 4 упаковочного материала обе пары 41, 42 первых и вторых направляющих средств направляющего устройства 40 были перемещены в положение на фиг. 3, в котором перемещаемая в направлении Т транспортировки вторая пара 42 вторых направляющих средств примыкает непосредственно к стационарной первой паре 41 первых направляющих средств, после чего заготовка Z за счет встречного вращения обеих пар 43, 44 направляющих роликов позиционируется над парой 51 фальцующих лапок, которая за счет вращения фальцующего колеса 50 была позиционирована непосредственно под формующей продукт шахтой 11 устройства 10 предварительного формования, которая, в свою очередь, за счет вращения диска 13 была позиционирована как над парой 51 фальцующих лапок, так и над заготовкой Z. Формующая продукт шахта 11 интегрированного в дозирующее устройство устройства 10 предварительного формования была предварительно посредством подающего продукт устройства (не показано) снабжена упаковываемым пастообразным продуктом, чтобы дозировать или порционировать его в формующей продукт шахте 11 и предварительно формовать.

Как видно на фиг. 4, затем вторая пара 42 вторых направляющих средств отводится от первой пары 41 первых направляющих средств, так что открытое вверху сечение пары 51 фальцующих лапок находится между первой 41 и второй 42 парами направляющих средств, а заготовка Z удерживается по краям обращенными друг к другу концами пар 41, 42 направляющих средств. На этом этапе стопор 63 упаковочного материала первой позиции 60 фальцевания и соединения находится по-прежнему в откинутом от открытого сечения пары 51 фальцующих лапок положении над обеими парами 41, 42 направляющих средств направляющего устройства 40; первые фальцующе-соединительные инструменты 61, 62 первой позиции 60 фальцевания и соединения находятся на противоположных сторонах над открытым сечением пары 51 фальцующих лапок и также освобождают его.

Как следует из фиг. 5, предварительно формованная в формующей продукт шахте 11 устройства 10 предварительного формования порция продукта за счет перемещения установленного в формующей продукт шахте 11 с возможностью перемещения по высоте выталкивающего продукт пуансона 12 (фиг. 1 и 2) подается к паре 51 формующих лапок, в результате чего позиционированная между формующей продукт шахтой 11 и парой 51 формующих лапок заготовка Z (фиг. 4) складывается в паре 51 формующих лапок с образованием открытой вверху обертки Е, которая, следовательно, имеет U-образную форму и прилегает, с одной стороны, к дну 52, а, с другой стороны, – к внутренней стороне соответствующего фальцующего кулачка пары 51 фальцующих лапок.

После того как выталкивающий продукт пуансон 12 в ситуации на фиг. 6 был снова перемещен в формующую продукт шахту 11, стопор 63 упаковочного материала поворачивается между находящимися по-прежнему с обеих сторон пары 51 фальцующих лапок первыми фальцующе-соединительными инструментами 61, 62 первой позиции 60 фальцевания и соединения, чтобы при последующем соединении, здесь холодной сварке, боковых продольных краев обертки Е эти продольные края преждевременно не касались друг друга и не приклеивались друг к другу на своем предварительно локально нанесенном покрытии холодного клея.

Как изображено на фиг. 7, первые фальцующе-соединительные инструменты 61, 62 сходятся, чтобы загнуть боковые продольные края обертки Е внутрь на верхнюю сторону помещенной в пару 51 фальцующих лапок порции продукта. В данном примере это происходит за счет того, что правый первый на фиг. 7 фальцующе-соединительный инструмент 62, установленный стационарно на второй паре 42 вторых направляющих средств направляющего устройства 40, движется вместе с ней влево (вторая пара 42 вторых направляющих средств перемещается снова в положение на фиг. 3, чтобы направлять следующую заготовку Z над парой 51 фальцующих лапок), тогда как левый первый фальцующе-соединительный инструмент 61 движется вправо от стационарной первой пары 41 первых направляющих средств. Незадолго то того, как оба первых фальцующе-соединительных инструмента 61, 62 первой позиции 60 фальцевания и соединения вступят в контакт между собой, стопор 63 упаковочного материала поворачивается вверх из промежутка между обоими первыми фальцующе-соединительными инструментами 61, 62, которые продолжают сходиться, пока они в ситуации на фиг. 9, прижимаясь друг к другу, не соединят между собой оба боковых продольных края обертки Е (не показано), которая, в основном, трубчато охватывает предварительно формованную порцию продукта.

Как только это произойдет, левый фальцующе-соединительный инструмент 61 в ситуации на фиг. 10 снова перемещается влево в направлении первой пары 41 первых направляющих средств направляющего устройства 40, после чего фальцующее колесо 50 вращается против часовой стрелки на 90°, чтобы предварительно формованную порцию продукта, приблизительно трубчато охватываемую оберткой Е, передать к второй позиции 70 фальцевания и соединения. Соединенные между собой боковые продольные края обертки Е, которые непосредственно после их соединения между собой посредством первых фальцующе-соединительных инструментов 61, 62 еще, в основном, вертикально выступают от верхней стороны предварительно формованной порции продукта, при прохождении первого загибателя 64 приблизительно параллельно загибаются на верхнюю сторону обертки Е, как это видно на фиг. 10, в то время как в нужное положение приводится следующая заготовка Z, чтобы сложить ее описанным выше образом в следующей паре 51 фальцующих лапок фальцующего колеса 50.

Как только будет достигнута вторая позиция 70 фальцевания и соединения в ситуации на фиг. 11, а фальцующее колесо 50 будет временно остановлено, также проходящие приблизительно перпендикулярно (уже соединенным) боковым продольным краям обертки Е ее поперечные края, которые расположены между обоими фальцующими кулачками пары 51, загибаются внутрь на предварительно формованную порцию продукта и одновременно соединяются между собой.

Как видно на фиг. 12, это происходит в данном примере за счет того, что сначала оба противоположных краевых участка обертки Е, находящиеся между ее поперечными краями (на фиг. 12 вверху и внизу), загибаются, в основном, в форме треугольника внутрь на порцию продукта за счет схождения, здесь поворота, выполненных по типу так называемых «врезных фальцевателей» третьих фальцующих инструментов 73а, 74a, 73a, 73b второй позиции 70 фальцевания и соединения из исходного положения (фиг. 14) в положение фальцевания. Как показано на фиг. 13, третьи фальцующие инструменты 73а, 74a, 73a, 73b приводятся затем снова в исходное положение (фиг. 14), а вторые фальцующе-соединительные инструменты 71a, 72a, 71b, 72b сходятся, чтобы сложить поперечные края обертки Е на ее загнутые, в основном, в форме треугольника внутрь краевые участки и соединить поперечные края между собой. Это происходит соответствующим образом, как это подробно пояснялось выше со ссылкой на первые фальцующе-соединительные инструменты 61, 62 первой позиции 60 фальцевания и соединения, причем в этом случае стопор упаковочного материала излишен, поскольку соединяемые между собой поперечные края обертки Е предварительно загнутых внутрь и находящихся, следовательно, с внутренней стороны соединяемых между собой поперечных краев краевых участков в форме треугольника предварительно нагружены наружу и, тем самым, не подвержены опасности преждевременного соприкосновения между собой.

После того как вторые фальцующе-соединительные инструменты 71a, 72a, 71b, 72b переместятся из своего положения фальцевания и соединения на фиг. 13 снова в свое исходное положение на фиг. 14, фальцующее колесо 50 еще раз повернется на 90°, чтобы подать закрытую теперь со всех сторон обертку Е в пару 51 фальцующих лапок позиции 80 калибровки. Как видно на фиг. 14 и 15, снабженная предварительно формованной порцией продукта и закрытая со всех сторон обертка Е сначала проходит позицию 76 нанесения холодного клея, где на нее вблизи еще отстоящих на этом этапе, в основном, перпендикулярно от поперечных сторон, соединенных между собой поперечных краев наносятся, например, по две точки Р1, Р2 холодного клея. Затем каждая из снабженных точками Р1, Р2 холодного клея поперечных сторон обертки Е при продолжающемся повороте фальцующего колеса на 90° вступает в контакт с вторым загибателем 75, чтобы оба отстоящих от поперечных сторон, соединенных между собой поперечных края загнуть на поперечные стороны и закрепить там посредством точек Р1, Р2 холодного клея (фиг. 16).

Как следует из фиг. 17, снабженная предварительно формованной порцией продукта, закрытая со всех сторон обертка Е после поворота фальцующего колеса 50 на 90° попадает к позиции 80 калибровки, где она с прижатием к перемещенной посредством цилиндро-поршневого блока 81 в направлении пары 51 фальцующих лапок (не показана) нажимной пластине известным образом калибруется.

Фальцующее колесо 50 затем снова поворачивается на 90° против часовой стрелки, чтобы передать окончательно калиброванную упаковку Е на позицию 90 выдачи, на которой толкатель 92 в ситуации на фиг. 18 захватил находящуюся еще в паре 51 фальцующих кулачков упаковку Е. После этого толкатель 92 перемещается вдоль штанговой направляющей 91 в положение на фиг. 19, в котором он извлек упаковку Е из пары 51 фальцующих лапок и передал в расположенный соосно с ней пакетный опрокидыватель 93. Как показано на фиг. 20, пакетный опрокидыватель 93 затем поворачивается, чтобы передать упаковку Е на ленточный транспортер 100 и направить, например, на склад (не показан).

Понятно, что описанные выше со ссылкой на упаковывание единственной порции продукта этапы способа могут быть повторены не только в непрерывной последовательности, но и обрабатываться могут, в частности, синхронно четыре обертки, причем одновременно

- за счет подачи предварительно формованной порции продукта заготовка складывается парой 51 фальцующих лапок фальцующего колеса 50, после чего боковые продольные края обертки соединяются между собой на первой позиции 60 фальцевания и соединения;

- поперечные края другой, уже прошедшей этот этап обертки в следующей паре 51 фальцующих лапок фальцующего колеса 50 соединяются между собой на второй позиции 70 фальцевания и соединения;

- другая, уже прошедшая этот этап обертка в следующей паре 51 фальцующих лапокфальцующего колеса 50 калибруется на позиции 80 калибровки;

- другая, уже прошедшая этот этап обертка на позиции 90 передачи передается из следующей пары 51 фальцующих лапок фальцующего колеса 50 на ленточный транспортер 100.

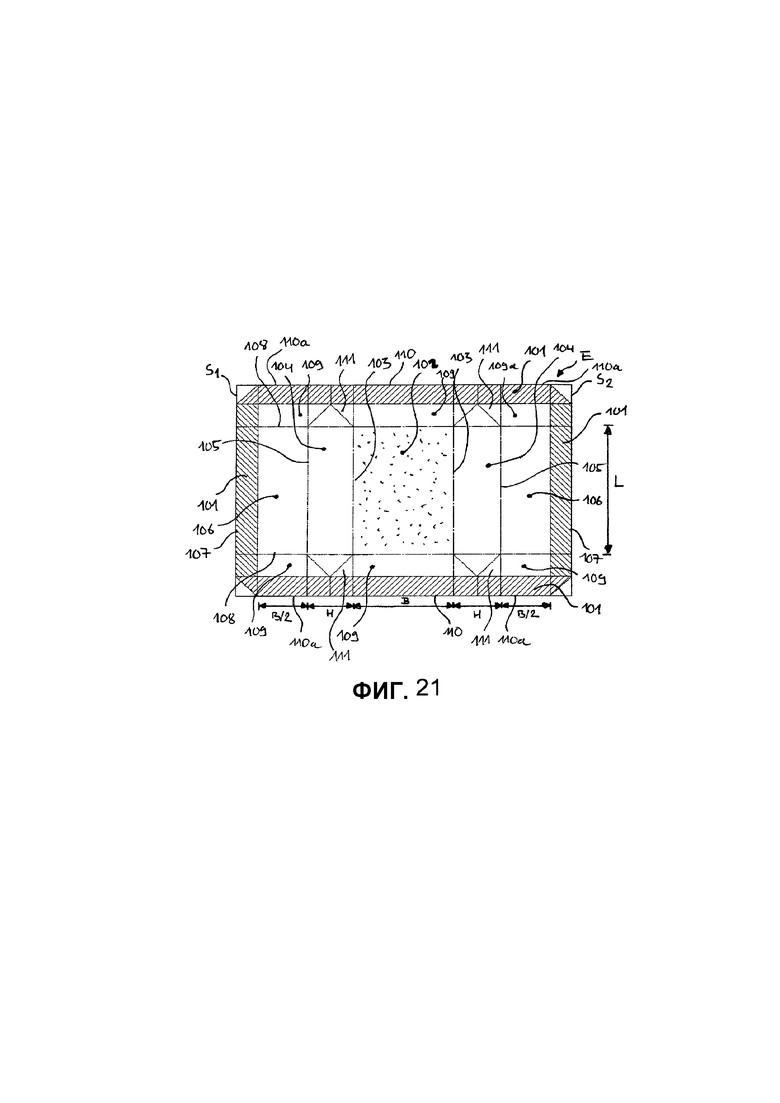

На фиг. 21 схематично изображен вид сверху или в плане полученной посредством упаковочной машины 1 на фиг. 1-19 обертки Е для иллюстрации ее линий сгиба и соединения. Длина упаковки обозначена буквой L, ширина – буквой В, а высота – буквой Н. Правые и левые края обертки Е соответствуют линиям S1, S2 реза, вдоль которых плоская заготовка Z обертки Е была отрезана посредством режущего устройства 30 от полотна 4 упаковочного материала (фиг. 1-20). Заштрихованные краевые области 101 соответствуют узору предварительно локально нанесенного на полотно 4 упаковочного материала холодного клея.

Центральная, обозначенная точками поверхность 102 обертки Е покрывает основание порции продукта, которая сложена на дно пары 51 фальцующих лапок фальцующего колеса 50 вместе с выталкиванием порции продукта из формующей его шахты 11 устройства 10 предварительного формования. К основанию 102 справа и слева примыкают линии 103 сгиба, полученные при складывании заготовки Z обертки Е в паре 51 фальцующих лапок между дном 52 и соответствующей фальцующей лапкой пары 51. Следовательно, линии 103 сгиба проходят между основанием 102 и соответствующей продольной боковой поверхностью 104, которая при складывании заготовки Z обертки Е в паре 51 фальцующих лапок прилегает к внутренней стороне соответствующего фальцующего кулачка. На противоположной соответствующей линии 103 сгиба стороне продольной боковой поверхности 104 находятся проходящие параллельно линиям 103 сгиба линии 105 сгиба, полученные посредством первых фальцующе-соединительных инструментов 61, 62 первой позиции 60 соединения, чем примыкающие к ним наружу, покрывающие приблизительно половину верхней стороны окончательно упакованной порции продукта участки 106 с их боковыми продольными краями 107 загнуты внутрь на порцию продукта, причем снабженные покрытием холодного клея области 101 боковых продольных краев 107 одновременно соединены между собой холодной сваркой.

К основанию 102 обертки Е вверху и внизу примыкают проходящие перпендикулярно линиям 103, 105 сгиба линии 108 сгиба, к которым от основания 102 вверху и внизу примыкают, в свою очередь, нижние поперечные боковые поверхности 109 упаковки, тогда как приблизительно половина верхних поперечных боковых поверхностей 109а с обеих сторон линий 108 сгиба примыкают вверху и внизу к покрывающим приблизительно половину верхней стороны окончательно упакованной порции продукта участкам 106. Нижние поперечные боковые поверхности 109а и две половины верхних поперечных боковых поверхностей 109а загнуты посредством вторых фальцующе-соединительных инструментов 71а, 71b,72a, 72b второй позиции 70 фальцевания и соединения внутрь на порцию продукта, причем нижние поперечные края 110 одновременно соединены холодной сваркой с верхними поперечными краями 110а вдоль снабженных покрытием холодного клея областей 101 поперечных краев 110, 110а.

Далее на фиг. 21 видны загнутые приблизительно в форме треугольника внутрь на порцию продукта посредством третьих фальцующих инструментов 73a, 73b, 74a, 74b второй позиции 70 фальцевания и соединения краевые участки 111, расположенные между соединенными между собой поперечными краями 110, 110а и у готовой упаковки под и над ними.

Изобретение относится к способу упаковывания порционных, пастообразных в состоянии обработки продуктов в отрезанную от полотна упаковочного материала обертку, причем полотно упаковочного материала транспортируется в направлении открытой вверху пары фальцующих лапок, отрезается с образованием плоской заготовки обертки, и заготовка позиционируется над парой фальцующих лапок, причем продукт дозируется, порция продукта предварительно формуется, и заготовка складывается в паре фальцующих лапок с образованием открытой вверху обертки за счет подачи предварительно формованной порции продукта, затем выступающие вверх боковые продольные края открытой вверху обертки загибаются внутрь на предварительно формованную порцию продукта, после чего на предварительно формованную порцию продукта внутрь загибаются проходящие, в основном, перпендикулярно боковым продольным краям обертки ее поперечные края. Изобретение предусматривает, что, по меньшей мере, боковые продольные края, преимущественно также поперечные края обертки загибаются внутрь на предварительно формованную порцию продукта и одновременно соединяются между собой, пока снабженная предварительно формованной порцией продукта обертка еще находится в паре фальцующих лапок. Изобретение относится также к подходящей для осуществления указанного способа упаковочной машине. 2 н. и 14 з.п. ф-лы, 21 ил.

1. Способ упаковывания порционных, жидких или пастообразных, по меньшей мере, в состоянии обработки продуктов в отрезанную, по меньшей мере, от одного полотна (4) упаковочного материала обертку (Е), причем полотно (4) упаковочного материала транспортируют в направлении, по меньшей мере, одной открытой вверху пары (51) фальцующих лапок, отрезают с образованием, в основном, плоской заготовки (Z) обертки (Е) и заготовку (Z) позиционируют над парой (51) фальцующих лапок, причем продукт дозируют, порцию продукта предварительно формуют и заготовку (Z) складывают в паре (51) фальцующих лапок с образованием открытой вверху обертки (Е) за счет подачи предварительно формованной порции продукта, затем выступающие вверх боковые продольные края открытой вверху обертки (Е) загибают внутрь на предварительно формованную порцию продукта, после чего на предварительно формованную порцию продукта внутрь загибают проходящие, в основном, перпендикулярно боковым продольным краям обертки (Е) ее поперечные края, отличающийся тем, что, по меньшей мере, выступающие вверх боковые продольные края открытой вверху обертки (Е) загибают внутрь на предварительно формованную порцию продукта и одновременно соединяют между собой, пока снабженная предварительно формованной порцией продукта обертка (Е) еще находится в паре (51) фальцующих лапок.

2. Способ по п. 1, отличающийся тем, что выступающие вверх боковые продольные края открытой вверху обертки (Е) загибают внутрь, а проходящие, в основном, перпендикулярно боковым продольным краям обертки (Е) ее поперечные края загибают внутрь на предварительно формованную порцию продукта и одновременно соединяют между собой, пока снабженная предварительно формованной порцией продукта обертка (Е) еще находится в паре (51) фальцующих лапок.

3. Способ по п. 2, отличающийся тем, что на первой позиции (60) фальцевания и соединения сначала выступающие вверх боковые продольные края открытой вверху обертки (Е) загибают внутрь на предварительно формованную порцию продукта и одновременно соединяют между собой, после чего пару (51) фальцующих лапок с находящейся в ней и снабженной предварительно формованной порцией продукта оберткой (Е), в частности вдоль траектории в форме дуги окружности, передают ко второй позиции (70) фальцевания и соединения, на которой проходящие, в основном, перпендикулярно боковым продольным краям обертки (Е) ее поперечные края загибают внутрь на предварительно формованную порцию продукта и одновременно соединяют между собой.

4. Способ по п. 2 или 3, отличающийся тем, что вследствие загибания поперечных краев обертки (Е) на предварительно формованную порцию продукта сначала оба противоположных краевых участка обертки (Е), находящиеся между ее поперечными краями, в основном, в форме треугольника загибают внутрь на порцию продукта, затем поперечные края складывают на загнутые, в основном, в форме треугольника внутрь краевые участки обертки (Е) и соединяют между собой.

5. Способ по любому из пп. 1-4, отличающийся тем, что загнутые внутрь на предварительно формованную порцию продукта продольные края обертки (Е) и/или загнутые внутрь на предварительно формованную порцию продукта, проходящие, в основном, перпендикулярно боковым продольным краям обертки (Е) поперечные края соединяют между собой одновременно с загибанием внутрь за счет того, что их между собой сваривают, в частности сваривают холодной сваркой, или склеивают.