Область техники

Изобретение относится к получению белковых продуктов и может быть использовано в биотехнологии глубокой переработки зерновых культур при извлечении крахмала, а также при получении гидролизатов для микробиологических питательных сред, создании белковых добавок, композитных модулей с повышенной пищевой ценностью и регулируемыми функциональными свойствами для продуктов питания различного назначения.

Уровень техники

Пищевая и перерабатывающая промышленность ежегодно используют 110…115 млн т.различных видов сырья, для повышения эффективности использования которого требуется внедрение современных технологий глубокой переработки, позволяющих вырабатывать, наряду с традиционной продукцией, конкурентоспособные белковые препараты и композиты с заданными функциональными свойствами.

Мировые тенденции развития производства пищи указывают на то, что цены на мясо, молоко и птицу будут и далее повышаться, а пищевая промышленность все в большей степени будет испытывать потребность в новых более дешевых и эффективных источниках белков. Дефицит полноценного белка в стране оценивается в количестве около 1,0 млн. т. По экспертным оценкам в 2012 году потребность в животном белке достигала 2,9 млн. т., из которых около 1,9 млн. т составили ресурсы отечественных производителей, 0,45 млн. тонн - импорт, остальные - дефицит. Несмотря на то, что за последние 7-10 лет структура питания населения страны изменилась в сторону улучшения, потребление белоксодержащих продуктов населением России остается как не соответствующее нормам, (Приказ Минздравсоцразвития России от 02.08.2010 №593 н.). Сегодня в структуре импорта пищевых продуктов 25% от стоимости занимает белоксодержащая продукция мясной и молочной промышленности, импортируется около 25% ресурсов мяса, мясопродуктов, рыбы, рыбопродуктов, более 20% молока и молокопродуктов.

В процессе переработки зернового сырья на предприятиях промышленности образуется большое количество вторичных ресурсов и отходов, которые целесообразно использовать для выработки белковой продукции, востребованной различными отраслями промышленности. Вторичные сырьевые ресурсы содержат до 20% белка и, по расчетам экспертов, за счет их переработки с использованием биотехнологий можно получать ежегодно до 5 млн. т.высокобелковых пищевых и кормовых продуктов. Использование результатов изобретения позволит улучшить технологические показатели качества, пищевую, биологическую ценность продуктов питания, снизить импорт белкового сырья, улучшить экологию окружающей среды.

Из вторичных продуктов переработки зерновых культур, образующихся в мукомольной, спиртовой промышленности (мука, отруби, барда), чаще всего получают кормовые белковые продукты [Пат. РФ №2562146; Пат. РФ. №2140449; Пат. РФ №2220590; Пат. Франции №2646436; Пат. США №4379845; Пат. РФ №2613493; Андреев Н.Р., Гольдштейн В.В., Колпакова В.В. и др. // Материалы международной научно-практической конференции. Донской зональный НИИ сельского хозяйства. 2016. С. 104-111]. Способы получения пищевых белковых продуктов из данного вида сырья известны в меньшей степени.

Известен способ получения белкового продукта из пшеничных отрубей, предусматривающий щелочное экстрагирование сырья при pH 12…12,5, отделение от шрота отрубей экстракта, выделение из него крахмал-белковой фракции доведением рН до 8.5…9.5 с последующим центрифугированием, выделение белкового продукта изменением рН оставшегося раствора до 4,8…5,2 и последующим центрифугированием [авт. св. СССР №1177966, А23С 1/12, 1986]. Недостатком данного способа является невысокий выход белка, низкая биологическая ценность, потому что высокие значения рН разрушают незаменимые аминокислоты: скор метионина, изолейцина, валина при этом: составляет всего 40. 63, 75%, соответственно.

Разработан также способ получения концентратов из пшеничных отрубей, включающий щелочное экстрагирование белков (рН 10…11), отделение экстракта от шрота, удаление крахмал-белковой фракции, осаждение белков из раствора, выделение их центрифугированием [Колпакова В.В., Нечаев А.П., Смирнова А.В. Белок из пшеничных отрубей. Влияние технологических факторов на выход и биологическую ценность. Хранение и переработка сельхозсырья. 1994. №6. С. 34-42]. Белковый продукт более сбалансирован по аминокислотному составу, но выход его невысокий, так как не разрушено взаимодействие белков с некрахмальными полисахаридами (клетчатка, гемицеллюлозы, пектины), что обеспечивает низкий процент перехода белка в раствор, невысокий выход с концентратом (35,0…50,1%), но относительно высокое содержание белка в составе крахмал-белковой фракции.

Известен также способ получения белковых продуктов из дифференцированных фракций зерна ржи, пшеницы, ячменя при производстве спирта [Колпакова В.В., Крикунова Л.Н., Кононенко В.В. Исследование возможности получения белковых препаратов из дифференцированных фракций зерна ржи и ячменя // Изв. вузов. Пищевая технология. 2001. - №5-6. - С. 35-39]. Выделение белка осуществляется при значениях рН 10,5…11. Несмотря на более высокие значения скора незаменимых аминокислот, выход концентратов довольно низкий и составляет для шелухи ячменя 65...68%, шелухи ржи 58...62%, для крупки этих же культур: 52…55 и 48…52%, соответственно; функциональные свойства белков относительно низкие.

Наиболее близким по технической сущности и достигаемому результату является способ получения белкового продукта из отрубей, предусматривающий щелочное экстрагирование сырья, отделение экстракта от шрота отрубей, последовательное выделение из экстракта крахмал-белковой фракции и целевого продукта, причем отруби перед щелочным экстрагированием подвергают ферментативной обработке, ферменты вносят последовательно: вначале пектолитического действия при 2,0…5,0 ед. пектолитической активности на 1 г отрубей, затем ксиланазного действия при 30…60 ед ксиланазной активности на 1 г отрубей, и целлюлолитического действия при 4,0…9,0 ед. целлюлолитической активности на 1 г отрубей, при этом время обработки каждым ферментным препаратом составляет 40…60 минут при температуре 50±2°С, гидромодуле 10÷1…12÷1 и нейтральных значениях рН. Выход белка с щелочным раствором относительно высокий: 86,3…96,9%, но при осаждении белка из данного раствора он составляет всего 35…50%. Недостатком способа являются невысокий выход белков после осаждения и биологическая ценность белков из-за воздействия на большую часть белков растворов щелочи (рН 10-11) и тиосульфата натрия в количестве 0,5-1,0%. Тиосульфат натрия восстанавливает дисульфидные связи, превращает их в сульфгидрильные группы, и ухудшает жироэмульгирующие свойства белков [Пат. РФ 2250026. A23J 1/12, 2006].

Проблема заключается в достижении глубокой переработки зерновых культур на крахмал путем разработки способа получения пищевого белкового концентрата с повышенным выходом и улучшенной биологической ценностью с целью расширения ассортимента белковых концентратов и использования вторичных продуктов крахмального производства по целевому назначению с одновременным улучшением экологической обстановки на предприятии.

Технический результат заключается в получении концентрата с высоким выходом белка после осаждения 80,2-84,0%.

Технический результат достигается тем, что в способе получения белкового концентрата из вторичных продуктов переработки зерновых культур, включающем последовательное ферментативное и щелочное экстрагирование сырья, выделение целевого продукта, согласно изобретению в процессе подготовки зерновое сырье разделяют на четыре фракции: крахмальную (крахмал А), фракцию зерновых оболочек (мезгу), крахмал-белковую (крахмал Б) и экстракт, причем экстракт и крахмал Б объединяют, ферменты вносят последовательно: вначале целлюлолитического и амилазного действия из расчета 50…170 ед. целлюлолитической активности и 2…5 ед. амилолитической активности на 1 г сухого вещества, затем ксиланазного и глюкоамилазного действия из расчета 50…70 ед. ксиланазной и 2-4 ед. глюкоамилазной активности на 1 г сухого вещества, соответственно, и протеолитического действия, из расчета 0,4…0,6 ед. протеолитической активности на 1 г сухого вещества, до содержания белков в растворе 88…98% от общей массы их в сырье, при этом время обработки ферментными препаратами на первой стадии составляет 3,0…4,0 часа при температуре 50…60°С, гидромодули 19-1…25-1 по сухим веществам и значении рН 5,0…6,0; на второй стадии: время обработки - 3,0…4,0 часа при температуре 55…60°С, гидромодули 19-1…25-1 по сухим веществам и значении рН 4,3…5,0, на третьей - время обработки - 1,5…2,5 часа, при температуре 50…60°С, гидромодули 12-1…14-1 по сухим веществам и значении рН 3,0…3,5. Действие щелочного раствора на четвертой стадии осуществляют при рН 10…11, гидромодули 12-1…14-1 по сухим веществам, продолжительности 1-2 часа при температуре 50…55°С.

Технический результат достигается также тем, что белковый раствор после концентрирования обрабатывают трансглютаминазой при концентрации 14-17 ед. на 1 г сухих веществ, температуре не выше 60°С, при рН 5,5-6 в течение 30-40 мин, осаждение белка при рН 3-4,5, нейтрализации до рН 6,5-7. Также тем, что в качестве исходного сырья вторичные продукты переработки (экстракт, крахмал Б) зерна тритикале, голозерного овса, ржи, ячменя.

Обработка ферментами в указанной последовательности в количестве 50…170 ед. целлюлолитической и 2…5 ед. амилолитической активности, 50…70 ед. ксиланазной и 0,4…0,6 ед. глюконазной активности и 0,3…0,5 ед. протеолитической активности на 1 г сухих веществ экстракта и крахмала Б обусловлена тем, что она является оптимальной для гидролиза всех некрахмальных полисахаридов, крахмала, декстринов и белков, входящих в состав объединенного с крахмалом Б экстракта, и находящихся друг с другом во взаимодействии.

Целлюлолитический ферментный препарат гидролизует вначале клетчатку до целлодекстринов, амилолитический препарат разрушает крахмал до декстринов и небольшого количества мальтозы, глюкозы, что делает доступным сырье для действия других ферментов и ослабляет связи между белками и полисахаридами. Затем ксиланазный ферментный препарат гидролизует ксилан, арабиноксилан до пентоз, а глюкоамилазный препарат - декстрины и мальтозу - до глюкозы. Распад высокомолекулярных соединений заканчивается частичным гидролизом белков до высокомолекулярных полипептидов, что существенно облегчает доступ растворителя к наиболее высокомолекулярным фракциям. Группировка действий ферментов на субстрат по стадиям произведена как по виду высокомолекулярных соединений, на которые ферменты действуют, так и по оптимальным значениям реакции среды, благоприятной для протекания реакций при участии ферментов. Последовательность гидролиза высокомолекулярных соединений разрушает связи между полисахаридами и белком на всех стадиях экстрагирования, что облегчает доступ всех растворителей к субстратам и обеспечивает массовую долю белка в итоговом белковом растворе до 91,0…98,1% от общей массы в сырье, а с осажденным белком - 80,0…84,0%.

Применение концентраций ферментных препаратов выше указанных значений снижает выход белков при последующем экстрагировании щелочью из-за конкуренции ферментов за субстрат и ингибирования их продуктами реакции. Применение более низких значений, по сравнению с вышеприведенными значениями, не обеспечивает высокой степени гидролиза некрахмальных полисахаридов, крахмала, декстринов и перехода белков в раствор.

Продолжительность гидролиза каждым ферментным препаратом выбрана оптимальной для разрушения связей между белком и другими высокомолекулярными соединениями. Уменьшение продолжительности обработки экстракта с крахмалом Б каждым ферментным препаратом и их комбинацией снижает степень перехода белков в водные растворы с кислыми и щелочным растворами. Увеличение продолжительности обработки и экстракта с крахмалом Б ферментными препаратами и их комбинацией не повышает, а даже уменьшает степень перехода белков в водные растворы скислыми и щелочными значениями рН, поэтому является не целесообразным.

Температура обработки ферментными препаратами (50…60°С) выбрана как оптимальное значение для указанных ферментов. Снижение температуры приводит к замедлению процесса гидролиза некрахмальных полисахаридов, крахмала и части белков из-за того, что недостаточно энергии активации для формирования активных центров ферментов, с участием которых образуется фермент-субстратные комплексы как главные промежуточные этапы реакций. Увеличение температуры вызывает денатурацию белков, как зерновых культур, так и белковой части ферментов, разрушающую активный центр, замедляющую скорость гидролиза реакций и ухудшающую функциональные свойства.

Гидромодуль (соотношение твердой и жидкой фаз) ферментативной обработки экстракта с крахмалом Б на первой и второй стадиях 19-1…25-1, на третьей и четвертой стадии при щелочной обработке 12-1…14-1 выбран, исходя из того, что при более низких значениях образуются густые массы, что делает невозможным взаимодействие ферментов с субстратами, замедляет скорость реакций гидролиза, снижает выход белков. Увеличение значений гидромодуля свыше 19-1…25-1 и выше 12-1…14-1, соответственно, не способствует повышению выхода белков, поэтому из-за перерасхода воды и повышенного количества образующихся сточных вод является экономически нецелесообразным и вредным для окружающей среды.

Ферментный препарат трансглютаминаза выбран потому, что данный энзим катализирует реакцию агрегации белковых молекул путем синтеза новых ковалентных связей с участием групп -NH2 и =С=O остатков аминокислот.Концентрация сухих веществ в сгущенном экстракте не может быть меньше 16%, так как контакт молекул при осаждении белка в изоэлектрической точке будет недостаточный, а при достижении концентрации сухих веществ выше 22% белки в процессе тепловой обработки денатурируются, что приводит к ухудшению функциональных свойств концентрата.

Концентрация трансглютаминазы 14…17 ед. на 1 г сухих веществ выбрана с учетом того, что при значении менее, чем 14 ед./г она будет недостаточной для образования комплекса фермент-субстрат как основного этапа реакции для протекания распада субстрата на энзим и продукты реакции. При значении концентрации фермента более, чем 17 ед. на 1 г сухих веществ, количество агрегированного белка не увеличивается, так как энзиму не достаточно субстрата, фермент не используется для катализа, выход осажденного белка не повышается.

Температура ферментативной обработки 50…55°С и значение рН среды 5,5-6,0 обусловлены тем, что трансглютаминаза имеет свои оптимальные условия действия для формирования структуры белковой части фермента и структуры комплекса «Фермент-субстрат», необходимых для последующего распада на энзим и продукты реакции. При значениях температуры ниже 50°С структура комплекса «Фермент-субстрат» не формируется из-за недостаточной энергии активации, при значениях температуры выше 55°С белковая часть фермента денатурируется, и субстрат не может взаимодействовать с ферментом. Значения рН ниже 5,5 и выше 6,0 также не способствуют стабилизации структуры белковой части фермента, необходимой для образования комплекса «Фермент-субстрат» из-за отсутствия в ней определенного количества ионных связей. Увеличение продолжительности обработки белкового экстракта трансглютаминазой при выбранных условиях свыше и менее 30…40 минут не повышает выход осажденного белка.

Таким образом, указанная обработка ферментами, при определенной последовательности и определенном количестве, обусловлена тем, что она является оптимальной для гидролиза и агрегации и обеспечивает массовую долю белка в итоговом белковом растворе до 91-98,1% от общей массы в сырье, а с осажденным белком - 80-84%.

Использование ржи, ячменя, голозерного овса, тритикале в качестве исходного сырья обусловлено тем, что эти зерновые культуры, наряду с кукурузой, картофелем и пшеницей, перспективные для производства крахмала А, поэтому для вторичных продуктов их переработки также необходимы эффективные способы утилизации.

Способ осуществляют следующим образом. Зерновые культуры замачивают водой, содержащей 0,1-0,2% диоксида серы или 0,40-0,45% пиросульфита натрия в течение 22-48 час при температуре 48-50°С, соотношении замочного раствора к массе зерна 2,0-2,5:1. Замоченное зерновое сырье разделяют на 4 фракции: крахмал А, фракцию зерновых оболочек (мезгу), крахмало-белковую фракцию (крахмал Б), экстракт, отделенный от замоченного зерна. Экстракт с содержанием сухих веществ 9…32% объединяют с крахмалом Б и заливают водопроводной водой, содержащей целлюлолитический и амилолитический ферментные препараты в концентрации 50…170 и 2…5 ед. активности на 1 г сухого вещества, соответственно, до гидромодуля 19-1…25-1. Обработку осуществляют 3,0…4,0 часа при 50…60°С и рН 5,0…6,0 при перемешивании. По окончании обработки рН суспензии доводят до 4,3…5,0; вносят водные растворы ксиланазного и глюкоамилазного ферментных препаратов из расчета 50…70 и 2…4 ед. активности на 1 г сухого вещества при том же гидромодуле 19-1…25-1. Обработку осуществляют в течение 3…4 часов при 55…60°С при перемешивании. Затем раствор отделяют от нерастворимого остатка, а к остатку добавляют водный раствор протеолитического ферментного препарата, из расчета 0,4…0,6 ед. активности на 1 г сухого вещества до гидромодуля 12-1…14-1 при рН суспензии 3,0…3,5 и температуре 50…60°С. Обработку осуществляют 1,0…2,0 часа при перемешивании. При необходимости после окончания ферментативной обработки рН суспензии доводят до 10-11 раствором щелочи и осуществляют экстракцию при температуре 50…60°С в течение 1…2 часов. Затем экстракт сепарируют для отделения нерастворимого остатка, все белковые растворы объединяют, концентрируют до содержания сухих веществ 16-22% при температуре 50…60°С и вносят водный раствор ферментного препарата трансглютаминазы при концентрации 14…17 ед. на 1 г сухих веществ и рН 5,5…6,0. Суспензию белка выдерживают 30…40 минут при температуре 50…55°С для агрегации белков, после чего рН раствора доводят до 3,0…4,5 и подвергают центрифугированию 15 минут при 5000 об/мин. Выпавший осадок нейтрализуют 5%-ным раствором NaOH до рН 6,2-6,8 и промывают водой. Осадок белка сушат лиофильной сушкой или распылительной, или сушкой в виброкипящем слое.

Пример 1. Зерно тритикале замачивают водой, содержащей 0,1% диоксида серы, в течение 30 час при температуре 49°С, соотношении замочного раствора к массе зерна 2,0:1. Замоченное зерновое сырье разделяют на 4 фракции: крахмал А, фракцию зерновых оболочек (мезгу), крахмало-белковую фракцию (крахмал Б), экстракт, отделенный от замоченного зерна. Экстракт с содержанием сухих веществ 9,0% объединяют с крахмалом Б и заливают водопроводной водой, содержащей целлюлолитический и амилолитический ферментные препараты в концентрации 50 и 2 ед. активности на 1 г сухого вещества, соответственно, до гидромодуля 19-1. Обработку осуществляют 3 часа при 50°С и рН 5,0 при перемешивании. По окончании ферментативной обработки рН суспензии доводят до 4,3, в нее вносят водные растворы ксиланазного и глюкоамилазного ферментных препаратов из расчета 50 ед. и 2 ед. активности на 1 г сухого вещества, соответственно, при гидромодуле 19-1. Обработку осуществляют в течение 3 часов при 55°С при перемешивании. Затем раствор отделяют от нерастворимого остатка, а к остатку добавляют водный раствор протеолитического ферментного препарата, из расчета 0,4 ед. активности на 1 г сухого вещества до гидромодуля 12-1 при рН суспензии 3,0 и температуре 50°С. Обработку осуществляют 1 час при перемешивании. Затем экстракт сепарируют для отделения нерастворимого остатка, все белковые растворы объединяют, концентрируют до содержания сухих веществ 16% при температуре 50°С и вносят водный раствор ферментного препарата трансглютаминазы при концентрации 14 ед. на 1 г сухих веществ и рН 5,5. Суспензию белка выдерживают 30 минут при температуре 50°С для агрегации белков, после чего рН раствора доводят до 3,0, подвергают центрифугированию 15 минут при 5000 об/мин. Выпавший осадок нейтрализуют 5%-ным раствором NaOH до рН 6,2 и промывают водой. Осадок белка сушат лиофильной сушкой или распылительной, или сушкой в виброкипящем слое.

Выход белка в растворе до осаждения 91,0%), выход белка с осадком 80,2%.

Пример 2. Зерно ржи замачивают водой, содержащей 0,2% диоксида серы, в течение 30 час при температуре 49°С, соотношении замочного раствора к массе зерна 2,1:1. Замоченное зерновое сырье разделяют на 4 фракции: крахмал А, фракцию зерновых оболочек (мезгу), крахмало-белковую фракцию (крахмал Б), экстракт, отделенный от замоченного зерна.

Экстракт с содержанием сухих веществ 12% объединяют с крахмалом Б и заливают водопроводной водой, содержащей целлюлолитический и амилолитический ферментные препараты в концентрации 90 и 3 ед. активности на 1 г сухих веществ, соответственно, до гидромодуля 20-1. Обработку осуществляют 3,5 часа при 52°С и рН 5,3 при перемешивании. По окончании ферментативной обработки рН суспензии доводят до 4,5, в нее вносят водные растворы ксиланазного и глюкоамилазного ферментных препаратов из расчета 60 и 3 ед. активности на 1 г сухого вещества, соответственно, при гидромодуле 20-1. Обработку осуществляют в течение 3,5 часа при 57°С при перемешивании. Затем раствор отделяют от нерастворимого остатка, а к остатку добавляют водный раствор протеолитического ферментного препарата из расчета 0,5 ед. активности на 1 г сухого вещества до гидромодуля 13-1 при рН суспензии 3,2 и температуре 55°С. Обработку осуществляют 1,5 часа при перемешивании. Затем экстракт сепарируют для отделения нерастворимого остатка, все белковые растворы объединяют, концентрируют до содержания сухих веществ 18% при температуре 52°С и вносят водный раствор ферментного препарата трансглютаминазы при концентрации 15 ед. на 1 г сухих веществ и рН 5,6. Суспензию белка выдерживают 35 минут при температуре 52°С для агрегации белков, после чего рН раствора доводят до 3,5, подвергают центрифугированию 15 минут при 5000 об/мин. Выпавший осадок нейтрализуют 5%-ным раствором NaOH до рН 6,5 и промывают водой. Осадок белка сушат лиофильной сушкой или распылительной, или сушкой в виброкипящем слое.

Выход белка в растворе до осаждения 95,3%, выход белка с осадком - 82,0%.

Пример 3. Зерно ячменя замачивают водой, содержащей 0,4% пиросульфита натрия в течение 40 час при температуре 49°С, соотношении замочного раствора к массе зерна 2,3:1. Замоченное зерновое сырье разделяют на 4 фракции: крахмал А, фракцию зерновых оболочек (мезгу), крахмало-белковую фракцию (крахмал Б), экстракт, отделенный от замоченного зерна. Экстракт с содержанием сухих веществ 18% объединяют с крахмалом Б и заливают водопроводной водой, содержащей целлюлолитический и амилолитический ферментные препараты в концентрации 130 ед. и 4 ед. активности на 1 г сухих веществ, соответственно, до гидромодуля 22-1.0бработкуосуществляют 3,7 часа при 55°С и рН 5,6 при перемешивании. По окончании ферментативной обработки рН суспензии доводят до 4,7, в нее вносят водные растворы ксиланазного и глюкоамилазного ферментных препаратов из расчета 65 ед. и 3 ед. активности на 1 г сухого вещества, соответственно, при гидромодуле 22-1. Обработку осуществляют в течение 3,5 часа при 57°С при перемешивании. Затем раствор отделяют от нерастворимого остатка, а к остатку добавляют водный раствор протеолитического ферментного препарата, из расчета 0,4 ед. активности на 1 г сухого вещества до гидромодуля 13-1 при рН суспензии 3,3 и температуре 55°С. Обработку осуществляют 1,5 часа при перемешивании. Затем экстракт сепарируют для отделения нерастворимого остатка, все белковые растворы объединяют, концентрируют до содержания сухих веществ 20% при температуре 55°С и вносят водный раствор ферментного препарата трансглютаминазы при концентрации 16 ед. на 1 г сухих веществ и рН 5,8. Суспензию белка выдерживают 35 минут при температуре 52°С для агрегации белков, после чего рН раствора доводят до 4,2, подвергают центрифугированию 15 минут при 5000 об/мин. Выпавший осадок нейтрализуют 5%-ным раствором NaOH до рН 6,5 и промывают водой. Осадок белка сушат лиофильной сушкой или распылительной, или сушкой в виброкипящем слое.

Выход белка в растворе до осаждения 98,1%, выход белка с осадком - 84,0%.

Пример 4. Зерно голозерного овса замачивают водой, содержащей 0,45% пиросульфита натрияв течение 48 час при температуре 50°С, соотношении замочного раствора к массе зерна 2,5:1. Замоченное зерновое сырье разделяют на 4 фракции: крахмал А, фракцию зерновых оболочек (мезгу), крахмало-белковую фракцию (крахмал Б), экстракт, отделенный от замоченного зерна. Экстракт с содержанием сухих веществ 22% объединяют с крахмалом Б и заливают водопроводной водой, содержащей целлюлолитический и амилолитический ферментные препараты в концентрации 170 ед и 5 ед. активности на 1 г сухих веществ, соответственно, до гидромодуля 25-1. Обработку осуществляют 4,0 часа при 60°С и рН 5,8 при перемешивании. По окончании ферментативной обработки рН суспензии доводят до 5,0, в нее вносят водные растворы ксиланазного и глюкоамилазного ферментных препаратов из расчета 7 ед. и 4 ед. активности на 1 г сухого вещества, соответственно, при гидромодуле 25-1. Обработку осуществляют в течение 4 часа при 60°С при перемешивании. Затем раствор отделяют от нерастворимого остатка, а к остатку добавляют водный раствор протеолитического ферментного препарата, из расчета 0,6 ед. активности на 1 г сухого вещества до гидромодуля 14-1 при рН суспензии 3,5 и температуре 60°С. Обработку осуществляют 2,0 часа при перемешивании. Затем экстракт сепарируют для отделения нерастворимого остатка, все белковые растворы объединяют, концентрируют до содержания сухих веществ 22% при температуре 60°С и вносят водный раствор ферментного препарата трансглютаминазы при концентрации 17 ед. на 1 г сухих веществ и рН 6,0. Суспензию белка выдерживают 40 минут при температуре 55°С для агрегации белков, после чего рН раствора доводят до 4,5, подвергают центрифугированию 15 минут при 5000 об/мин. Выпавший осадок нейтрализуют 5%-ным раствором NaOH до рН 6,8 и промывают водой. Осадок белка сушат лиофильной сушкой или распылительной, или сушкой в виброкипящем слое.

Выход белка в растворе до осаждения 93,2%, выход белка с осадком - 81,0%.

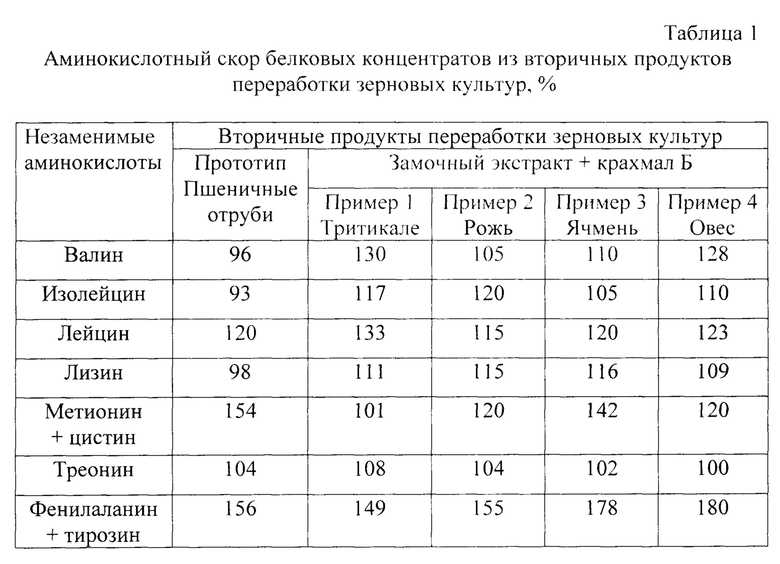

Аминокислотный состав концентратов улучшился за счет выделения незначительного количества белков с раствором щелочи (6-11%) и более высокого количества с ферментами, чем в прототипе (Таблица 1). Скор дефицитной аминокислоты лизина повысился, на 11-18%, валина - на 9-35%, изолейцина - на 13-29%, значения скора остальных незаменимых аминокислот не менее 100%, что свидетельствует о высокой биологической ценности концентратов, полученных по предлагаемому способу из вторичных продуктов переработки зерновых культур (экстракта и крахмала Б) на крахмал А.

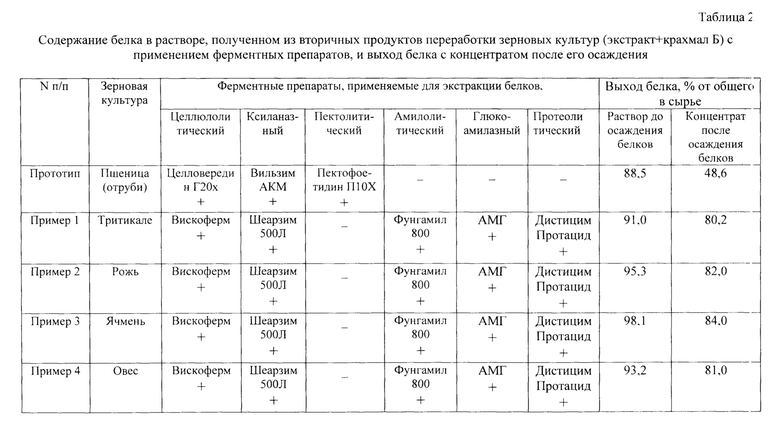

Выход белка по данному способу для всех зерновых культур перед осаждением составил 91,0…98,1% (Таблица 2), после действия трансглютаминазы и последующего осаждения - 80,2…84,0%, в отличие от прототипа (в растворе 86,5…96,9%, после осаждения - 35,0-50,1%).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ БЕЛКОВОГО ПРОДУКТА ИЗ ОТРУБЕЙ | 2002 |

|

RU2250026C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОРМОВОГО КОНЦЕНТРАТА | 2022 |

|

RU2791226C1 |

| Способ получения биомодифицированного белкового продукта из тритикалевых отрубей | 2016 |

|

RU2662981C2 |

| Способ получения биомодифицированного белкового продукта из тритикале | 2016 |

|

RU2662980C2 |

| СПОСОБ ПОЛУЧЕНИЯ САХАРОСОДЕРЖАЩЕГО ПРОДУКТА | 2008 |

|

RU2402614C2 |

| СПОСОБ ПОЛУЧЕНИЯ САХАРОСОДЕРЖАЩЕГО ПРОДУКТА | 2007 |

|

RU2349645C1 |

| СПОСОБ ПОЛУЧЕНИЯ САХАРОСОДЕРЖАЩЕГО ПРОДУКТА ИЗ ЗЕРНА РЖИ | 2007 |

|

RU2347816C1 |

| Способ получения сухого растворимого экстракта цикория | 2020 |

|

RU2760434C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАЛЬТОЗНОГО СИРОПА | 2009 |

|

RU2425892C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ МАСЛА И БЕЛКОВОГО ПРОДУКТА ИЗ ВЫСОКОМАСЛИЧНОГО РАСТИТЕЛЬНОГО МАТЕРИАЛА | 1994 |

|

RU2078797C1 |

Изобретение относится к биотехнологии и пищевой промышленности. Разделяют замоченное зерновое сырье на четыре фракции: крахмальную (крахмал А), фракцию зерновых оболочек (мезгу), крахмал-белковую (крахмал Б) и экстракт. Объединяют крахмал Б и экстракт. Выделяют белковый раствор при помощи ферментов целлюлолитического и амилазного действия из расчета 50-170 ед. целлюлолитической активности, затем ксиланазного и глюкоамилазного действия из расчета 50-70 ед. ксиланазной и 2-4 ед. глюкоамилазной активности, затем протеолитического действия из расчета 0,4-0,6 ед. протеолитической активности. Время обработки ферментными препаратами на первой стадии составляет 3-4 ч при температуре 50-60°С, гидромодули 19-1 до 25-1, значение рН 5-6; на второй стадии - 3-4 ч при температуре 55-60°С, гидромодули 19-1 до 25-1, значение рН 4,3-5,0; на третьей - 1,5-2,5 ч при температуре 50-60°С, гидромодули 12-1 до 14-1, значение рН 3-3,5. Концентрируют белковый раствор. Осуществляют ферментативную агрегацию и осаждение белков. Нейтрализуют щелочным раствором при рН 10-11 и гидромодуле 12-1 до 14-1, при температуре 50-55°С в течение 1-2 ч. Осуществляют промывку. Изобретение позволяет получить продукт с выходом белка после осаждения 80,2-84%. 2 з.п. ф-лы, 2 табл., 4 пр.

1. Способ получения белкового концентрата из вторичных продуктов переработки зерновых культур, предусматривающий разделение замоченного зернового сырья на четыре фракции: крахмальную (крахмал А), фракцию зерновых оболочек (мезгу), крахмал-белковую (крахмал Б) и экстракт, объединение крахмал-белковой фракции (крахмала Б) и экстракта, выделение белкового раствора, концентрирование, ферментативную агрегацию, осаждение белков, нейтрализацию и промывку, отличающийся тем, что белковый раствор получают после обработки объединенных крахмала Б и экстракта ферментами целлюлолитического и амилазного действия из расчета 50-170 ед. целлюлолитической активности, затем ксиланазного и глюкоамилазного действия из расчета 50-70 ед. ксиланазной и 2-4 ед. глюкоамилазной активности, затем протеолитического действия из расчета 0,4-0,6 ед. протеолитической активности, при этом время обработки ферментными препаратами на первой стадии составляет 3-4 ч при температуре 50-60°С, гидромодули 19-1 до 25-1, значение рН 5-6; на второй стадии - 3-4 ч при температуре 55-60°С, гидромодули 19-1 до 25-1, значение рН 4,3-5,0; на третьей - 1,5-2,5 ч при температуре 50-60°С, гидромодули 12-1 до 14-1, значение рН 3-3,5, а действие щелочного раствора на четвертой стадии осуществляют при рН 10-11, гидромодули 12-1 до 14-1, при температуре 50-55°С в течение 1-2 ч.

2. Способ получения белкового концентрата по п. 1, отличающийся тем, что белковый раствор после концентрирования обрабатывают трансглютаминазой при концентрации 14-17 ед. на 1 г сухих веществ, температуре не выше 60°С, при рН 5,5-6,0 в течение 30-40 мин, осаждают белок при рН 3-4,5, нейтрализуют до рН 6,5-7, промывают, высушивают.

3. Способ получения белкового концентрата по п. 1, отличающийся тем, что в качестве исходного сырья используют вторичные продукты переработки (крахмал Б и экстракт) зерна тритикале, голозерного овса, ржи, ячменя.

| СПОСОБ ПОЛУЧЕНИЯ БЕЛКОВОГО ПРОДУКТА ИЗ ОТРУБЕЙ | 2002 |

|

RU2250026C2 |

| ГОЛЬДШТЕЙН В.Г | |||

| и др | |||

| О возможности переработки вторичных продуктов производства кукурузной крупы на крахмал | |||

| Инновационные технологии производства и хранения, N 4(4), 2015, с.46-52 | |||

| АНДРЕЕВ Н.Р | |||

| и др | |||

| Безотходная технология переработки зерна тритикале на крахмал | |||

| Инновационные решения при производстве продуктов питания из растительного сырья | |||

| Сборник научных статей и докладов II Международной научно-практической конференции (заочной), 2016, Воронеж, с.368-376 | |||

| КОЛПАКОВА В.В | |||

| и др | |||

| Исследование возможности получения белковых препаратов из дифференцированных фракций зерна ржи и ячменя | |||

| Известия высших учебных заведений | |||

| Пищевая технология, N 5-6, 2001, с.35-39 | |||

| АНДРЕЕВ НИКОЛАЙ РУФЕЕВИЧ | |||

| Разработка технологии нативных крахмалов из нетрадиционных видов сырья | |||

| Диссертация, Москва, 2001, с.33. | |||

Авторы

Даты

2019-02-25—Публикация

2017-06-28—Подача