Изобретение относится к устройствам для измельчения различных материалов и может быть использовано при производстве строительных материалов, а также в других отраслях промышленности.

Известна конструкция центробежной ударной мельницы, содержащей ступенчатый корпус, каждая последующая ступень в котором, считая по ходу перемещения материала, выполнена большего диаметра, горизонтально расположенный в корпусе ступенчатый ротор с билами, загрузочный и разгрузочный патрубок (Авторское свидетельство СССР на изобретение №671839, В02С 13/14, опубл. 05.07.1979, бюл. №25).

Недостатками известной конструкции является низкая эффективность процесса измельчения и низкая тонкость помола.

Наиболее близким техническим решением к предлагаемому, принятым за прототип, является центробежный дисковый измельчитель (Патент РФ на полезную модель №145376, В02С 13/20, опубл. 20.09.2014, бюл. №26), содержащий цилиндрический корпус с загрузочным и разгрузочным патрубками, противоположно вращающиеся плоские верхний и нижний диски с ударными элементами, ударные элементы выполнены в виде спирали, которые на верхнем и нижнем дисках направлены в противоположные стороны.

С существенными признаками заявленного изобретения совпадает следующая совокупность признаков прототипа: цилиндрический корпус с загрузочным и разгрузочным патрубками и противоположно вращающиеся верхний и нижний диски.

Однако данное устройство характеризуется низкой эффективностью процесса измельчения. Это связано с недостаточным количеством соударений частиц и незначительными истирающими и раздавливающими нагрузками на измельчаемый материал.

Изобретение направлено на повышение эффективности процесса измельчения и производительности по готовому продукту за счет увеличения количества соударений частиц и увеличения истирающих и раздавливающих нагрузок на измельчаемый материал.

Это достигается тем, что центробежный дисковый измельчитель содержит цилиндрический корпус с загрузочным и разгрузочным патрубками, противоположно вращающиеся верхний и нижний диски. В предложенном решении каждый из дисков имеет коническую ребристую рабочую поверхность с углом наклона образующей к горизонту, превышающим угол естественного откоса материала. Зазор между выступами радиальных ребер рабочих поверхностей верхнего и нижнего дисков равен (2…5)Dmax, где Dmax - максимальный размер частиц исходного материала. Рабочая поверхность каждого из дисков имеет вертикальные концентрические ребристые уступы, которые на верхнем диске расположены по окружностям с диаметрами Di, а на нижнем диске - по эллипсам с большей осью, равной Di-2Smin и с меньшей осью, равной Di-2Smax. Зазоры между выступами вертикальных ребер вертикальных концентрических ребристых уступов двух дисков уменьшаются от их центра к периферии со значениями Smax=(1…2)Dmax÷(0,2…0,5)Dmax и Smin=(0,5…1,0)Dmax÷(0,1…0,2)Dmax.

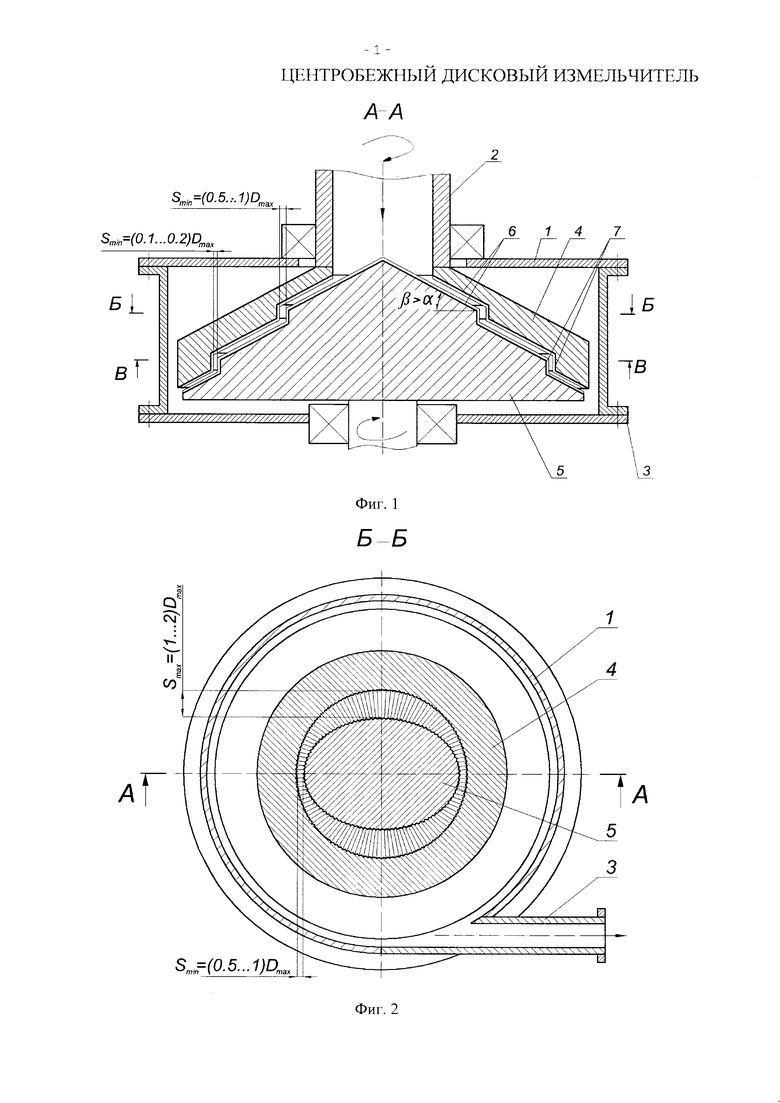

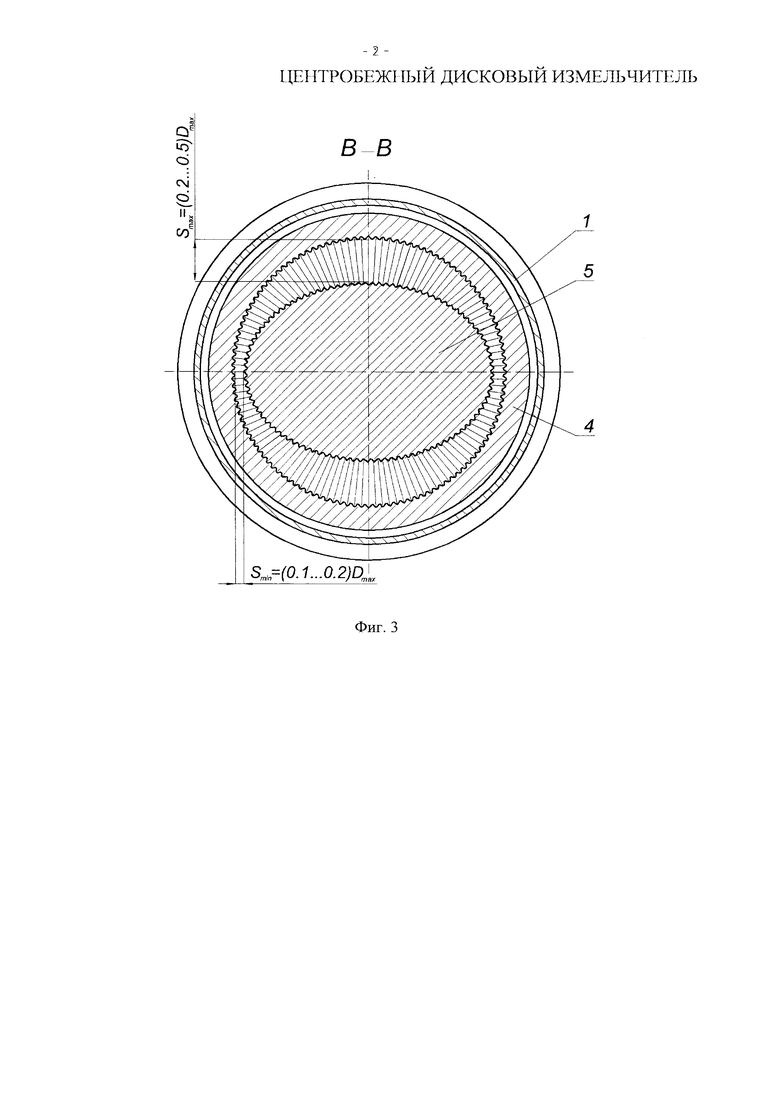

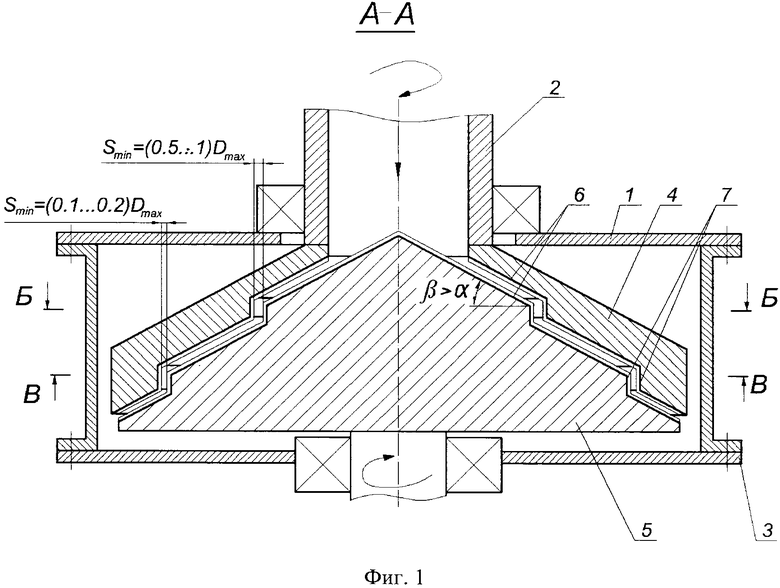

Сущность изобретения поясняется чертежом, где на фиг. 1 изображен его продольный разрез А-А на фиг. 2 (центробежный дисковый измельчитель); на фиг. 2 - разрез Б-Б на фиг. 1 (поперечный разрез корпуса); на фиг. 3 - разрез В-В на фиг. 1 (поперечный разрез корпуса).

Центробежный дисковый измельчитель содержит цилиндрический корпус 1 с загрузочным 2 и разгрузочным 3 патрубками, противоположно вращающиеся верхний 4 и нижний 5 диски. Верхний диск 4 жестко, например сваркой, прикреплен к загрузочному 2 патрубку. Разгрузочный 3 патрубок жестко, например сваркой, прикреплен к корпусу 1. Каждый из дисков 4, 5 имеет коническую ребристую рабочую поверхность, образованную радиальными ребрами 6 с углом β наклона образующей к горизонту, превышающим угол а естественного откоса материала. Зазор между выступами радиальных ребер 6 рабочих поверхностей верхнего 4 и нижнего 5 дисков равен (2…5)Dmax, где Dmax - максимальный размер частиц исходного материала. На конической рабочей поверхности каждого из дисков 4, 5 имеются вертикальные концентрические ребристые уступы 7, которые на верхнем 4 диске расположены по окружностям с диаметрами Di а на нижнем 5 диске - по эллипсам с большей осью, равной Di-2Smin и с меньшей осью, равной Di-2Smax. Зазоры между выступами вертикальных ребер 8 вертикальных концентрических ребристых уступов 7 двух дисков уменьшаются от центра дисков 4 и 5 к периферии с максимальным значением Smax=(1…2)Dmax÷(0,2…0,5)Dmax и минимальным значением Smin=(0,5…1,0)Dmax÷(0,1…0,2)Dmax.

Центробежный дисковый измельчитель работает следующим образом. Измельчаемый материал, например известняк влажностью до 4%, попадает в загрузочный патрубок 2, после чего за счет центробежных сил направляется в рабочее пространство между коническими ребристыми рабочими поверхностями верхнего 4 и нижнего 5 дисков, вращающихся во встречных направлениях. В данном рабочем пространстве происходит частичное измельчение материала посредством радиальных ребер 6. Далее мате риал попадает в рабочее пространство между вертикальными ребристыми концентрическими уступами 7 верхнего 4 и нижнего 5 дисков. При значительной частоте встречного вращения верхнего 4 и нижнего 5 дисков рабочее пространство между вертикальными ребрами 8 вертикальных концентрических ребристых уступов 7 является быстроизменяющимся. Вследствие этого частицы материала испытывают нагрузки циклического характера, что увеличивает эффективность измельчения за счет истирающих и раздавливающих сил. Готовый продукт вылетает из корпуса 1 через разгрузочный патрубок 3.

Установка конических рабочих поверхностей верхнего 4 и нижнего 5 диска с углом β наклона образующей к горизонту, превышающим угол а естественного откоса материала, обеспечивает увеличение скорости прохождения потока материала в рабочем пространстве между коническими рабочими поверхностями и повышение интенсивности их воздействия на материал. Установка вертикальных концентрических ребристых уступов 7, которые на верхнем 4 диске расположены по окружностям, а на нижнем 5 диске - по эллипсам позволяет обеспечить высокоскоростное изменение рабочего объема между вертикальными концентрическими ребристыми уступами 7 верхнего 4 и нижнего 5 дисков. Данное изменение рабочего объема обеспечивает наличие раздавливающей силы на частицы материала и возрастание эффекта разрушения частиц от действия истирающих сил вследствие возникновения циклических нагрузок. Вследствие этого увеличивается количество соударений частиц материала между собой и вертикальными концентрическими ребристыми уступами 7.

При высокоскоростном встречном вращении конических частей верхнего 4 и нижнего 5 дисков возникает напор между радиальными ребрами 6, который увеличивается в зазоре между вертикальными концентрическими ребристыми уступами 7 верхнего 4 и нижнего 5 дисков, что обеспечивает повышение эффективности процесса измельчения материала перед его выходом в разгрузочный патрубок 3. По мере продвижения материала от центра дисков 4 и 5 к периферии размер частиц уменьшается, с чем связано уменьшение максимальных Smax и минимальных Smin зазоров между выступами вертикальных ребер 8 вертикальных концентрических ребристых уступов 7 дисков 4 и 5. Таким образом, осуществляется селективное воздействие на частицы материала по мере уменьшения их размеров.

Все вышесказанное позволит повысить эффективность процесса измельчения и увеличить производительность по готовому продукту за счет увеличения количества соударений частиц и увеличения истирающих и раздавливающих нагрузок на измельчаемый материал.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЦЕНТРОБЕЖНЫЙ ДИСКОВЫЙ ИЗМЕЛЬЧИТЕЛЬ | 2022 |

|

RU2781607C1 |

| ЦЕНТРОБЕЖНЫЙ ДИСКОВЫЙ ИЗМЕЛЬЧИТЕЛЬ | 2020 |

|

RU2739428C1 |

| ЦЕНТРОБЕЖНЫЙ ДИСКОВЫЙ ИЗМЕЛЬЧИТЕЛЬ | 2019 |

|

RU2700502C1 |

| ДЕЗИНТЕГРАТОР | 2017 |

|

RU2651816C1 |

| ЦЕНТРОБЕЖНЫЙ ДИСКОВЫЙ ИЗМЕЛЬЧИТЕЛЬ | 2022 |

|

RU2783533C1 |

| ЦЕНТРОБЕЖНЫЙ ДИСКОВЫЙ ИЗМЕЛЬЧИТЕЛЬ | 2020 |

|

RU2752929C1 |

| ЦЕНТРОБЕЖНЫЙ ДИСКОВЫЙ ИЗМЕЛЬЧИТЕЛЬ | 2022 |

|

RU2792452C1 |

| ДЕЗИНТЕГРАТОР | 2016 |

|

RU2625488C1 |

| ЦЕНТРОБЕЖНЫЙ ДИСКОВЫЙ ИЗМЕЛЬЧИТЕЛЬ | 2018 |

|

RU2677353C1 |

| ЦЕНТРОБЕЖНЫЙ ДИСКОВЫЙ ИЗМЕЛЬЧИТЕЛЬ | 2021 |

|

RU2763181C1 |

Изобретение относится к устройствам для измельчения различных материалов и может быть использовано, в частности, при производстве строительных материалов. Измельчитель содержит цилиндрический корпус 1 с загрузочным 2 и разгрузочным 3 патрубками, противоположно вращающиеся верхний 4 и нижний 5 диски. Каждый из дисков 4, 5 имеет коническую ребристую рабочую поверхность с углом β наклона образующей к горизонту, превышающим угол α естественного откоса материала. Зазор между выступами радиальных ребер 6 рабочих поверхностей верхнего 4 и нижнего 5 дисков равен (2…5)Dmax, где Dmax - максимальный размер частиц исходного материала. Рабочая поверхность каждого из дисков 74, 5 имеет вертикальные концентрические ребристые уступы 7, которые на верхнем 4 диске расположены по окружностям с диаметрами Di, а на нижнем 5 диске - по эллипсам с большей осью, равной Di-2Smin, и с меньшей осью, равной Di-2Smax. Зазоры между выступами вертикальных ребер 8 вертикальных концентрических ребристых уступов 7 двух дисков уменьшаются от их центра к периферии со значениями Smax=(1…2)Dmax÷(0,2…0,5)Dmax и Smin=(0,5…1,0)Dmax÷(0,1…0,2)Dmax. Измельчитель обеспечивает повышение эффективности процесса измельчения и производительности по готовому продукту. 3 ил.

Центробежный дисковый измельчитель, содержащий цилиндрический корпус с загрузочным и разгрузочным патрубками, противоположно вращающиеся верхний и нижний диски, отличающийся тем, что каждый из дисков имеет коническую ребристую рабочую поверхность с углом наклона образующей к горизонту, превышающим угол естественного откоса материала, зазор между выступами радиальных ребер рабочих поверхностей верхнего и нижнего дисков равен (2…5)Dmax, где Dmax - максимальный размер частиц исходного материала, рабочая поверхность каждого из дисков имеет вертикальные концентрические ребристые уступы, которые на верхнем диске расположены по окружностям с диаметрами Di, а на нижнем диске - по эллипсам с большей осью, равной Di-2Smin, и с меньшей осью, равной Di-2Smax, при этом зазоры между выступами вертикальных ребер вертикальных концентрических ребристых уступов двух дисков уменьшаются от их центра к периферии со значениями Smax=(1…2)Dmax÷(0,2…0,5)Dmax и Smin=(0,5…1,0)Dmax÷(0,1…0,2)Dmax.

| Прибор для определения модуля упругости первого рода | 1961 |

|

SU145376A1 |

| ЦЕНТРОБЕЖНАЯ ДИСКОВАЯ МЕЛЬНИЦА | 1996 |

|

RU2098184C1 |

| Топчак-трактор для канатной вспашки | 1923 |

|

SU2002A1 |

| Способ раздачи расхода в трубопроводы широкозахватной оросительной техники | 1981 |

|

SU1084751A1 |

| US 5373995 A1, 20.12.1994 | |||

| РОТОРНАЯ МЕЛЬНИЦА | 2010 |

|

RU2444407C1 |

Авторы

Даты

2019-02-25—Публикация

2018-05-23—Подача