Изобретение относится к устройствам для измельчения различных материалов и может быть использовано при производстве строительных материалов, а также в других отраслях промышленности.

Известна конструкция центробежной ударной мельницы (Авторское свидетельство СССР на изобретение №671839, В02С 13/14, опубл. 05.07.1979, бюл. №25), содержащей ступенчатый корпус, каждая последующая ступень в котором, считая по ходу перемещения материала, выполнена большего диаметра, горизонтально расположенный в корпусе ступенчатый ротор с билами, загрузочный и разгрузочный патрубок.

Технической проблемой известной конструкции является низкая эффективность процесса измельчения и низкая производительность по готовому продукту.

Наиболее близким техническим решением к предлагаемому, принятым за прототип, является центробежный дисковый измельчитель (Патент РФ на полезную модель №145376, В02С 13/20, опубл. 20.09.2014, бюл. №26), содержащий цилиндрический корпус с загрузочным и разгрузочным патрубками, противоположно вращающиеся плоские верхний и нижний диски с ударными элементами, ударные элементы выполнены в виде спирали, которые на верхнем и нижнем дисках направлены в противоположные стороны.

С существенными признаками заявленного изобретения совпадает следующая совокупность признаков прототипа: цилиндрический корпус с загрузочным и разгрузочным патрубками и противоположно вращающиеся верхний и нижний диски.

Однако данное устройство характеризуется низкой эффективностью процесса измельчения. Это связано с незначительными истирающими и раздавливающими нагрузками на измельчаемый материал и отсутствием его классификации.

Изобретение направлено на повышение эффективности процесса измельчения и производительности по готовому продукту за счет увеличения истирающих и раздавливающих нагрузок на измельчаемый материал и его классификации в процессе измельчения.

Это достигается тем, что центробежный дисковый измельчитель содержит цилиндрический корпус с загрузочным и разгрузочным патрубками, противоположно вращающиеся верхний и нижний диски. В предложенном решении в центре нижнего диска расположен разбрасывающий конус с углом наклона образующей к горизонту, превышающим угол естественного откоса материала. На рабочей поверхности нижнего диска по окружности жестко закреплены четыре спиралевидных сегмента. Радиус кривизны спиралевидных сегментов равномерно увеличивается в каждом сегменте по ходу вращения нижнего диска. Каждый спиралевидный сегмент включает два последовательно расположенные по ходу вращения сектора, первый из которых имеет кольцевые канавки полукруглого поперечного сечения диаметром Dmax, где Dmax - максимальный размер измельчаемых частиц, а второй сектор, кроме этого, имеет расположенные в кольцевых канавках вертикальные конические отверстия диаметром меньшего основания dmax, где dmax - максимальный размер частиц готового продукта. Конические отверстия сообщаются большим основанием с нижним диском, имеющим по всему периметру боковую стенку с высотой, равной высоте спиралевидных сегментов, в которой имеются прямоугольные вырезы, выполненные по ширине второго сектора и высоте, превышающей Dmax, примыкающие к вертикальному уступу каждого спиралевидного сегмента и нижнему диску, угловой размер первого сектора находится в пределах 45…60°, а второго сектора - 30…45°. Нижняя рабочая поверхность верхнего диска имеет кольцевые выступы полукруглого поперечного сечения, соответствующие кольцевым канавкам спиралевидных сегментов. Минимальный вертикальный зазор между кольцевыми выступами нижней поверхности верхнего диска и верхними кромками спиралевидных сегментов равен (1…2)Dmax.

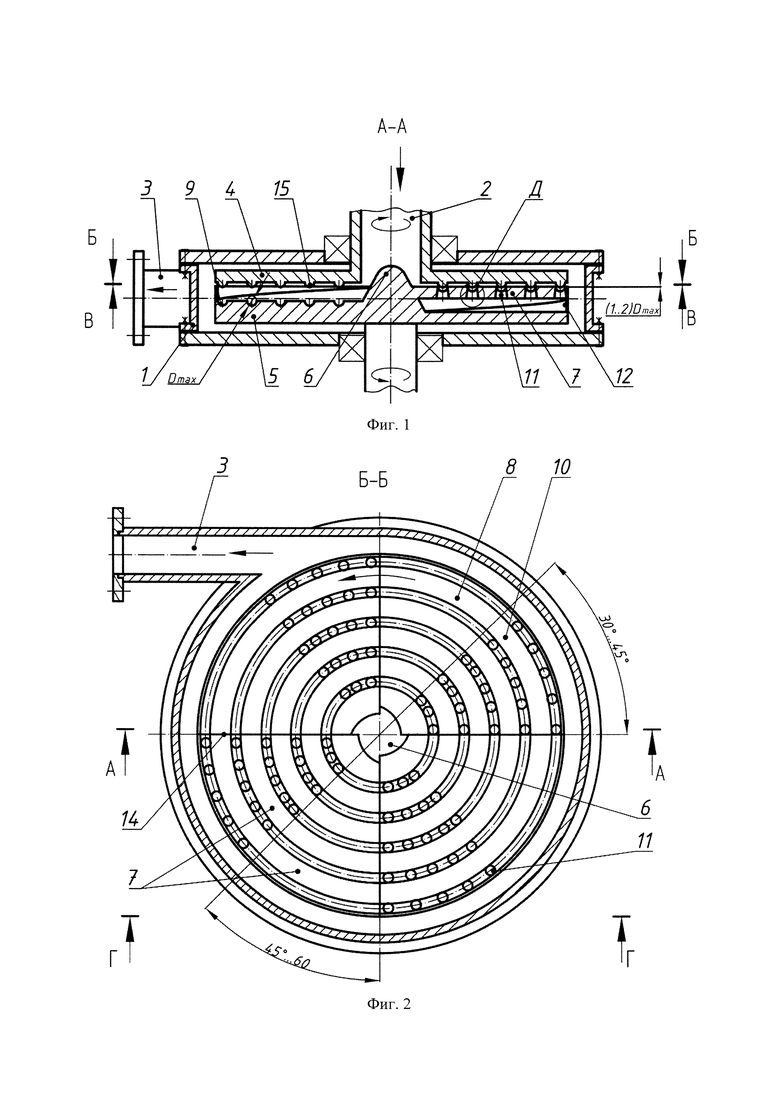

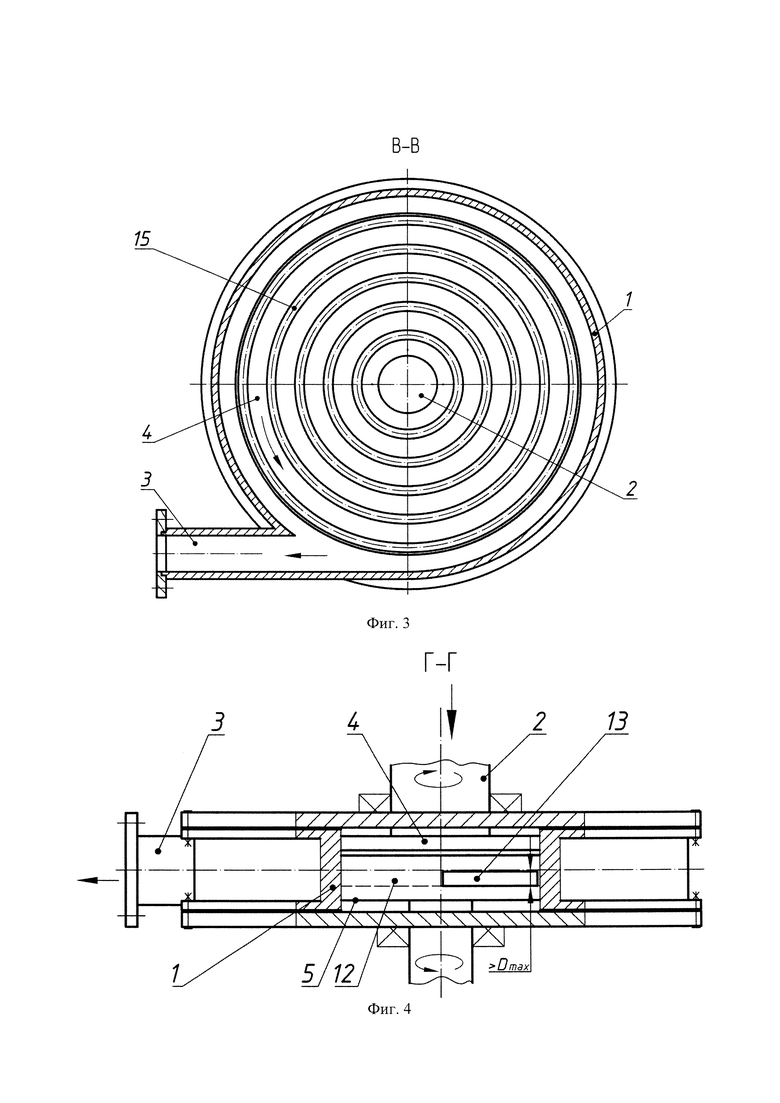

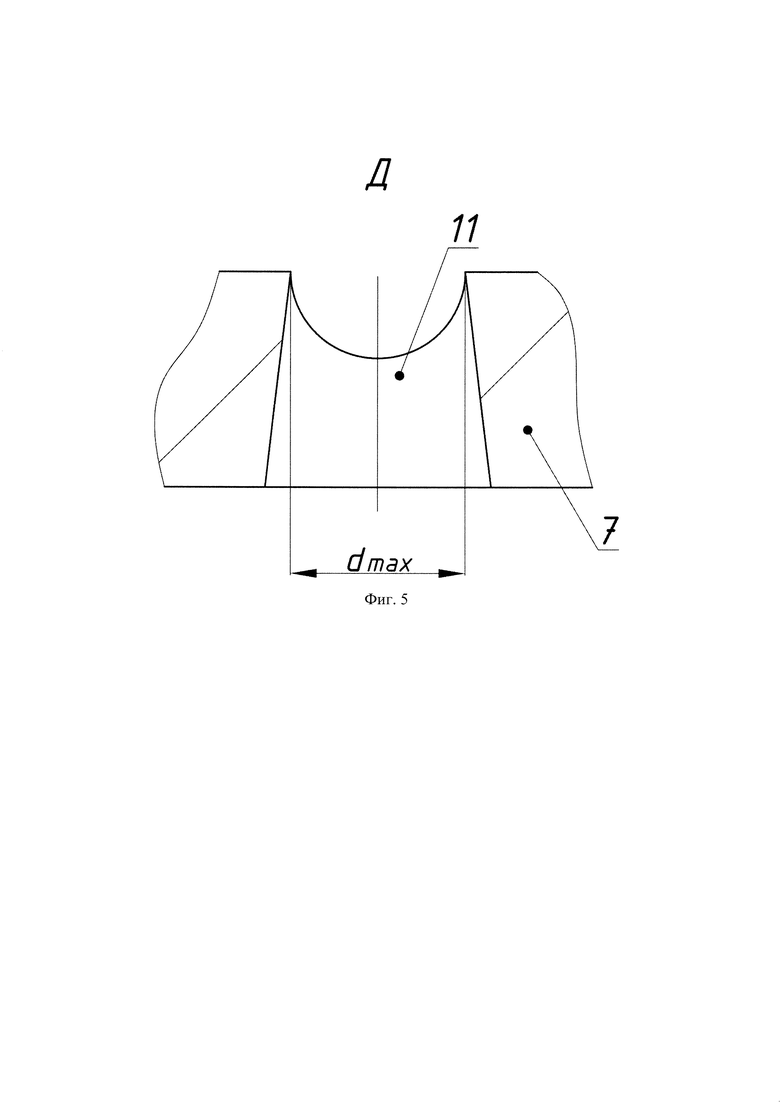

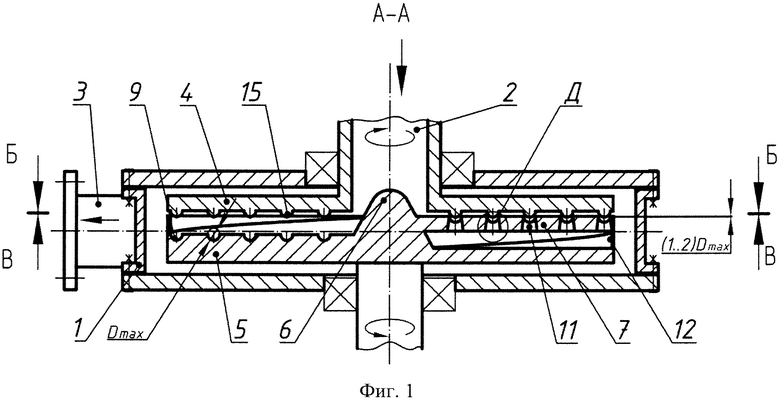

Сущность изобретения поясняется чертежом, где на фиг. 1 изображен продольный разрез А-А на фиг. 2 (центробежный дисковый измельчитель); на фиг. 2 - разрез Б-Б на фиг. 1; на фиг. 3 - разрез В-В на фиг. 1, на фиг. 4 -разрез Г-Г на фиг. 2 (разрез корпуса с прямоугольными вырезами); на фиг. 5 - вид Д на фиг. 1 (конические отверстия второго сектора спиралевидного сегмента).

Центробежный дисковый измельчитель содержит цилиндрический корпус 1 с загрузочным 2 и разгрузочным 3 патрубками, противоположно вращающиеся верхний 4 и нижний 5 диски. Верхний диск 4 жестко, например сваркой, прикреплен к загрузочному 2 патрубку. Разгрузочный 3 патрубок жестко, например сваркой, прикреплен к корпусу 1. В центре нижнего 5 диска расположен разбрасывающий конус 6 с углом наклона образующей к горизонту, превышающим угол естественного откоса материала. На рабочей поверхности нижнего 5 диска по окружности закреплены жестко, например сваркой, четыре спиралевидных сегмента 7. Радиус кривизны спиралевидных сегментов 7 равномерно увеличивается в каждом сегменте по ходу вращения нижнего диска 5. Каждый спиралевидный сегмент 7 включает два сектора, последовательно расположенные по ходу вращения. Угловой размер первого сектора 8 находится в пределах 45…60°, а второго сектора 10 - 30…45°. Первый сектор 8 каждого сегмента имеет кольцевые канавки 9 полукруглого поперечного сечения диаметром Dmax, где Dmax - максимальный размер измельчаемых частиц, а второй сектор 10 каждого сегмента, кроме этого, имеет вертикальные конические отверстия 11 диаметром меньшего основания dmax, расположенные в кольцевых канавках 9, где dmax -максимальный размер частиц готового продукта. Конические отверстия 11 сообщаются большим основанием с нижним диском 5, имеющим по всему периметру боковую стенку 12 с высотой, равной высоте спиралевидных сегментов 7. В боковой стенке 12 нижнего диска 5 имеются прямоугольные вырезы 13, каждый выполнен по ширине второго сектора 10 и высоте, превышающей Dmax, примыкающие к вертикальному уступу 14 каждого спиралевидного сегмента 7 и нижнему диску 5. Нижняя рабочая поверхность верхнего диска 4 имеет кольцевые выступы 15 полукруглого поперечного сечения, соответствующие кольцевым канавкам 9 спиралевидных сегментов 7, при этом минимальный и максимальный вертикальный зазор между кольцевыми выступами 15 нижней поверхности верхнего диска 4 и верхними кромками спиралевидных сегментов 7 равен (1…2)Dmax.

Центробежный дисковый измельчитель работает следующим образом. Измельчаемый материал, например известняк влажностью до 2%, через загрузочный патрубок 2 попадает на разбрасывающий конус 6, с помощью которого направляется в рабочее пространство между кольцевыми выступами 15 на нижней рабочей поверхности верхнего 4 диска и спиралевидными сегментами 7 нижнего 5 диска, вращающихся во встречных направлениях. В данном рабочем пространстве происходит раздавливание и частичное истирание посредством кольцевых выступов 15 материала, перемещающегося вдоль кольцевых канавок 9 на спиралевидных сегментах 7. При значительной частоте встречного вращения верхнего 4 и нижнего 5 дисков рабочее пространство между нижней рабочей поверхностью верхнего 4 диска и спиралевидными сегментами 7 нижнего диска 5 является быстроизменяющимся. Вследствие этого частицы материала испытывают нагрузки циклического характера, что увеличивает эффективность измельчения за счет истирающих и раздавливающих сил.

Частицы готового продукта продавливаются кольцевыми выступами 15 через конические отверстия 11 в кольцевых канавках 9 второго сектора 10 каждого спиралевидного сегмента 7. Частицы, не прошедшие через конические отверстия 11, перемещаются вдоль кольцевых канавок 9 в направлении первого сектора 8 следующего по ходу вращения нижнего диска 5 спиралевидного сегмента 7. Измельчение частиц продолжается до момента их прохождения через конические отверстия 11. Форма конических отверстий 11 исключает возможность их забивания измельчаемым материалом. Угловые размеры второго сектора 10 зависят от суммарной площади верхних оснований конических отверстий 11, которая должна быть не менее площади отверстия загрузочного патрубка 2.

Частицы, прошедшие через конические отверстия 11, выпадают на нижний диск 5 и прижимаются к уступам 14 спиралевидных сегментов 7, затем за счет центробежной силы направляются в сторону прямоугольных вырезов 13 в боковой стенке 12, а затем разгружаются из корпуса 1 через разгрузочный патрубок 3.

Для исключения заклинивания материала между кольцевыми выступами 15 верхнего диска 4 и спиралевидными сегментами 7 нижнего диска 5 зазор между кольцевыми выступами 15 нижней поверхности верхнего диска 4 и верхними кромками спиралевидных сегментов 7 равен (1…2)Dmax. Для обеспечения прохождения частиц готового продукта через конические отверстия 11 диаметр их меньших оснований должен превышать dmax.

Для обеспечения балансировки нижнего диска 5 спиралевидные сегменты 7 закреплены по четырем секторам окружности. Диаметр Dmax кольцевых канавок полукруглого поперечного сечения должен обеспечивать прохождение частиц материала вдоль канавки при вращении нижнего диска. Установка разбрасывающего конуса 6 с углом наклона образующей к горизонту, превышающим угол естественного откоса материала, обеспечивает увеличение скорости прохождения потока материала в рабочем пространстве между спиралевидными сегментами 7 нижнего диска 5 кольцевыми выступами 15 верхнего диска 4 и повышение интенсивности их воздействия на материал. Установка спиралевидных сегментов 7 по четырем секторам окружности с радиусом кривизны, равномерно увеличивающемся в каждом спиралевидном сегменте по ходу вращения нижнего 5 диска, позволяет обеспечить высокоскоростное изменение рабочего объема между нижней рабочей поверхностью верхнего 4 диска и рабочей поверхностью спиралевидных перфорированных сегментов 7 нижнего 5 диска. Данное изменение рабочего объема обеспечивает наличие раздавливающей силы на частицы материала и возрастание эффекта разрушения частиц от действия истирающих сил вследствие возникновения циклических нагрузок.

При высокоскоростном встречном вращении нижнего и верхнего дисков возникает напор между нижней рабочей поверхностью верхнего диска и спиралевидными сегментами нижнего диска, который увеличивается в зазоре между ними с увеличением радиуса кривизны спиралевидных сегментов, что обеспечивает повышение эффективности процесса измельчения материала перед его выходом в разгрузочный патрубок 3. По мере продвижения материала от центра дисков 4 и 5 к периферии размер частиц уменьшается, с чем связано уменьшение максимальных и минимальных вертикальных зазоров между поверхностями спиралевидных сегментов нижнего и верхнего дисков. Таким образом, осуществляется селективное воздействие на частицы материала по мере уменьшения их размеров.

Все вышесказанное позволит повысить эффективность процесса измельчения и увеличить производительность по готовому продукту за счет увеличения истирающих и раздавливающих нагрузок на измельчаемый материал и его классификации в процессе измельчения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЦЕНТРОБЕЖНЫЙ ДИСКОВЫЙ ИЗМЕЛЬЧИТЕЛЬ | 2022 |

|

RU2781607C1 |

| ЦЕНТРОБЕЖНЫЙ ДИСКОВЫЙ ИЗМЕЛЬЧИТЕЛЬ | 2021 |

|

RU2758353C1 |

| ЦЕНТРОБЕЖНЫЙ ДИСКОВЫЙ ИЗМЕЛЬЧИТЕЛЬ | 2020 |

|

RU2752929C1 |

| ЦЕНТРОБЕЖНЫЙ ДИСКОВЫЙ ИЗМЕЛЬЧИТЕЛЬ | 2019 |

|

RU2719123C1 |

| ЦЕНТРОБЕЖНЫЙ ДИСКОВЫЙ ИЗМЕЛЬЧИТЕЛЬ | 2022 |

|

RU2783236C1 |

| ЦЕНТРОБЕЖНЫЙ ДИСКОВЫЙ ИЗМЕЛЬЧИТЕЛЬ | 2019 |

|

RU2714774C1 |

| ЦЕНТРОБЕЖНЫЙ ДИСКОВЫЙ ИЗМЕЛЬЧИТЕЛЬ | 2018 |

|

RU2677353C1 |

| ЦЕНТРОБЕЖНЫЙ ДИСКОВЫЙ ИЗМЕЛЬЧИТЕЛЬ | 2021 |

|

RU2763181C1 |

| ДЕЗИНТЕГРАТОР | 2017 |

|

RU2651816C1 |

| ДЕЗИНТЕГРАТОР | 2014 |

|

RU2556069C1 |

Изобретение относится к устройствам для измельчения различных материалов и может быть использовано при производстве строительных материалов, а также в других отраслях промышленности. Измельчитель содержит цилиндрический корпус (1) с загрузочным (2) и разгрузочным (3) патрубками, противоположно вращающиеся верхний (4) и нижний (5) диски. В центре нижнего диска (5) расположен разбрасывающий конус (6) с углом наклона образующей к горизонту, превышающим угол естественного откоса материала. На рабочей поверхности нижнего диска (5) по окружности жестко закреплены четыре спиралевидных сегмента (7). Радиус кривизны спиралевидных сегментов (7) по ходу вращения нижнего диска (5) равномерно увеличивается в каждом сегменте (7), включающем два сектора, последовательно расположенные по ходу вращения. Первый сектор имеет кольцевые канавки (9) полукруглого поперечного сечения диаметром Dmax, где Dmax - максимальный размер измельчаемых частиц, а второй сектор, кроме этого, имеет расположенные в кольцевых канавках (9) вертикальные конические отверстия (11) диаметром меньшего основания dmax, где dmax - максимальный размер частиц готового продукта. Конические отверстия (11) сообщаются большим основанием с нижним диском (5), имеющим по всему периметру боковую стенку (12) с высотой, равной высоте спиралевидных сегментов (7). В боковой стенке (12) имеются прямоугольные вырезы, выполненные по ширине второго сектора и высоте, превышающей Dmax, примыкающие к вертикальному уступу каждого спиралевидного сегмента (7) и нижнему диску (5). Угловой размер первого сектора находится в пределах 45…60°, а второго сектора - 30…45°. Нижняя рабочая поверхность верхнего диска (4) имеет кольцевые выступы (15) полукруглого поперечного сечения, соответствующие кольцевым канавкам (9) спиралевидных сегментов (7). Минимальный и максимальный вертикальный зазор между кольцевыми выступами (15) нижней поверхности верхнего диска (4) и верхними кромками спиралевидных сегментов (7) равен (1…2)Dmax. Обеспечивается повышение эффективности процесса измельчения и производительности по готовому продукту. 5 ил.

Центробежный дисковый измельчитель, содержащий цилиндрический корпус с загрузочным и разгрузочным патрубками, противоположно вращающиеся верхний и нижний диски, отличающийся тем, что в центре нижнего диска расположен разбрасывающий конус с углом наклона образующей к горизонту, превышающим угол естественного откоса материала, на рабочей поверхности нижнего диска по окружности жестко закреплены четыре спиралевидных сегмента, радиус кривизны которых равномерно увеличивается в каждом сегменте по ходу вращения нижнего диска, каждый спиралевидный сегмент включает два последовательно расположенные по ходу вращения сектора, первый из которых имеет кольцевые канавки полукруглого поперечного сечения диаметром Dmax, где Dmax - максимальный размер измельчаемых частиц, а второй сектор, кроме этого, имеет расположенные в кольцевых канавках вертикальные конические отверстия диаметром меньшего основания dmax, где dmax - максимальный размер частиц готового продукта, конические отверстия сообщаются большим основанием с нижним диском, имеющим по всему периметру боковую стенку с высотой, равной высоте спиралевидных сегментов, в которой имеются прямоугольные вырезы, выполненные по ширине второго сектора и высоте, превышающей Dmax, примыкающие к вертикальному уступу каждого спиралевидного сегмента и нижнему диску, угловой размер первого сектора находится в пределах 45…60°, а второго сектора - 30…45°, нижняя рабочая поверхность верхнего диска имеет кольцевые выступы полукруглого поперечного сечения, соответствующие кольцевым канавкам спиралевидных сегментов, при этом минимальный вертикальный зазор между кольцевыми выступами нижней поверхности верхнего диска и верхними кромками спиралевидных сегментов равен (1…2)Dmax.

| Прибор для определения модуля упругости первого рода | 1961 |

|

SU145376A1 |

| УДАРНО-ЦЕНТРОБЕЖНАЯ МЕЛЬНИЦА | 2014 |

|

RU2559897C1 |

| Мельница для тонкого измельчения | 1981 |

|

SU1021460A1 |

| Устройство для закачки реагента в скважину | 1990 |

|

SU1714080A1 |

| US 3037712 A1, 05.06.1962. | |||

Авторы

Даты

2019-09-17—Публикация

2019-02-12—Подача