Изобретение относится к рабочей машине, в частности, в виде самосвала или грузовика, имеющей дизель-электрический тяговый привод, содержащий, по меньшей мере, один двигатель внутреннего сгорания, по меньшей мере, один генератор переменного тока, по меньшей мере, один комплект силовой электроники, а также, по меньшей мере, один электромотор.

Самосвалы или так называемые большегрузные самосвалы преимущественно используются в операциях добычи угля или операциях добычи руды для транспортировки добытого угля, минералов и руд. Эти самосвалы для насыпного материала производятся в размерах более 90 метрических тонн (т) вплоть до 100 т по весу и полезной нагрузке, так что они имеют очень большие габаритные размеры.

Дизель-электрический привод используется в качестве тягового привода, при этом механическая энергия, генерируемая дизельным двигателем, преобразуется с помощью генератора переменного тока в электрическую энергию для питания тяговых электроприводов. Причина для такого процесса заключается в том, что дизельные двигатели, подобно всем двигателям внутреннего сгорания, могут работать с идеальной эффективностью только в очень ограниченном диапазоне скорости и не могут запускаться под нагрузкой. AC-моторы для ведущего моста могут также производить желаемый крутящий момент в более низком диапазоне скорости для запуска. Используемый двигатель внутреннего сгорания может задействоваться постоянно в идеальном диапазоне скоростей.

Соответствующая силовая электроника требуется для управления одним или более электромоторами и генератором переменного тока. Она, как правило, включает в себя один или более частотных преобразователей, чтобы регулировать требуемую скорость в электромоторах. Вся силовая электроника была ранее интегрирована в общий распределительный щит, который размещался на верхней палубе самосвала в области кабины водителя.

Вследствие положения и вследствие огромных размеров таких самосвалов должны прикладываться значительные усилия для установки или демонтажа распределительного щита, поскольку доступ к нему затруднен и может осуществляться только на большой высоте на верхней палубе. Работа по мелкому текущему ремонту все еще должна выполняться соответственно обученным техническим специалистом, поскольку существует риск для жизни и органов людей вследствие высоких электрических мощностей. Распределительный щит может быть открыт для обслуживания, и силовая электроника может обслуживаться или ремонтироваться на месте.

Однако, нет возможности всегда гарантировать, что соответственно обученный технический специалист доступен на месте разработки для ремонта и обслуживания силовой электроники. Однако, полная замена силовой электроники нежелательна или невозможна вследствие описанного усилия.

По этой причине задачей настоящего изобретения является нахождение подходящего решения для конструкции и интеграции силовой электроники дизель-электрического привода рабочей машины настоящей категории.

Задача решается посредством рабочей машины, имеющей признаки по п. 1 формулы изобретения. Начиная с рабочей машины, известной из предшествующего уровня техники, в частности, в виде самосвала или грузовика, имеющей дизель-электрический привод, теперь предлагается не размещать силовую электронику в общем распределительном щите, а вместо этого предлагается модульная концепция, согласно которой отдельные компоненты силовой электроники разделяются на отдельные модули по функции, в частности, по меньшей мере, на два или более модулей, и, по меньшей мере, один из модулей помещается сам по себе в инкапсулированном корпусе. Идеально, если все функциональные модули помещаются в свои собственные инкапсулированные корпусы. Индивидуально инкапсулированные корпусы могут быть установлены и демонтированы индивидуально.

Этот подход предлагает преимущество в том, что индивидуальные модули могут быть заменены более простым образом и в случае неисправности могут быть заменены несложным образом новым соответствующим модулем на месте в местоположении разработки. Силовая электроника, например, больше не должна ремонтироваться на месте, а неисправные модули могут быть заменены. Это, в частности, целесообразно, когда обученный технический специалист не доступен на соответствующем участке разработки.

Замена индивидуальных функциональных модулей в значительной степени является более простой и более эффективной относительно традиционного распределительного шита вследствие меньших размеров.

Например, возможно, что индивидуальные инкапсулированные корпусы не предоставляют какого-либо доступа в виде эксплуатационной заслонки, эксплуатационного лючка и т.д., и, таким образом, подходят только для замены на месте, но не для ремонта на месте.

Инкапсулированный корпус предпочтительно производится из твердого материала, предпочтительно металла, особенно предпочтительно из стали, нержавеющей стали, алюминия или из комбинации названных типов материалов. Интегральная силовая электроника может быть защищена твердым материалом от внешних воздействий, таких как влага, дробление камня, пыль и т.д.

Разделение силовой электроники на индивидуальные функциональные модули может, в частности, выполняться так, что индивидуальные электронные компоненты разделяются в зависимости от ассоциированных электрических потребителей, т.е., от электромоторов. Требуемые частотные преобразователи для первого электромотора, например, интегрируются в функциональный модуль, в то время как частотные преобразователи для второго электромотора интегрируются в дополнительный функциональный модуль.

Существует, кроме того, возможность предоставления, по меньшей мере, одного отдельного функционального модуля для требуемой управляющей электроники для управления и/или регулирования генератора переменного тока и/или частотных преобразователей дополнительных функциональных модулей.

Инкапсулированные корпусы содержат один или более внешних электрических контактов для кабельной проводки к генератору переменного тока, с одной стороны, и для кабельной проводки к одному или более электромоторам, с другой стороны. Внешние выводы аналогично служат в качестве взаимного соединения функциональных модулей.

В дополнение к электрическим контактам, соединения для интегрированного охлаждения могут предпочтительно быть предоставлены. Возможны внешние соединения для подачи или удаления соответствующего охлаждающего агента для интегрированного охлаждения, по меньшей мере, в одном из функциональных модулей. Каждый функциональный модуль идеально имеет свое собственное интегрированное охлаждение со своими собственными соединениями.

В особенно предпочтительном варианте осуществления изобретения, по меньшей мере, предусматривается одно принимающее средство, предпочтительно в виде платы или другой платформы. Конструкция в виде рамы также возможна. Принимающее средство подходит для общего приема двух или более функциональных модулей силовой электроники.

Корпусы индивидуальных функциональных модулей идеально конфигурируются в виде ящиков, так что они могут быть уложены один на другой или могут быть размещены в ряды друг за другом экономящим пространство образом. Два или более функциональных модулей могут быть установлены выше принимающего средства в рабочей машине, в частности, на раме транспортного средства для рабочей машины. Дополнительная защита от пыли или камней, завихряющихся снизу вверх, получается в результате использования платформы в качестве принимающего средства для индивидуальных функциональных модулей. Более того, существует возможность проектирования принимающего средства как съемного, чтобы иметь возможность демонтажа принимающего средства вместе с принятыми функциональными модулями.

Функциональные модули могут, например, быть собраны вместе в области ведомого моста задних колес рабочей машины, так что существуют линейные тракты, которые настолько являются настолько короткими, насколько возможно, между функциональными модулями и электромоторами, которые должны снабжаться энергией. Размещение, по меньшей мере, одного силового модуля или всех силовых модулей между генератором переменного тока и электромоторами особенно предпочтительно. Также возможно размещать некоторые из функциональных модулей на раме транспортного средства между двумя продольными балками рамы транспортного средства, в то время как некоторые другие из силовых модулей крепятся к внешней стороне балок рамы. Кроме того, существует возможность сборки всех функциональных модулей снаружи на стойку рамы, в частности, слева и/или справа в направлении движения.

В дополнение к рабочей машине в соответствии с изобретением относится к силовой электронике для рабочей машины в соответствии с изобретением. Силовая электроника содержит два или более функциональных модулей, при этом каждый функциональный модуль помещается в инкапсулированный корпус. Преимущества и свойства силовой электроники в соответствии с изобретением очевидно соответствует преимуществам и свойствам рабочей машины в соответствии с изобретением, так что повторное описание не потребуется в этом моменте.

Изобретение дополнительно относится к дизель-электрической цепи привода, имеющей силовую электронику в соответствии с настоящим изобретением. Те же преимущества и свойства также применяются относительно дизель-электрической цепи привода, которая уже была обсуждена и описана подробно выше. Поэтому, можно обойтись без повторного описания.

Дополнительные преимущества и свойства изобретения будут объяснены более подробно в последующем со ссылкой на вариант осуществления, показанный на чертежах. Показаны:

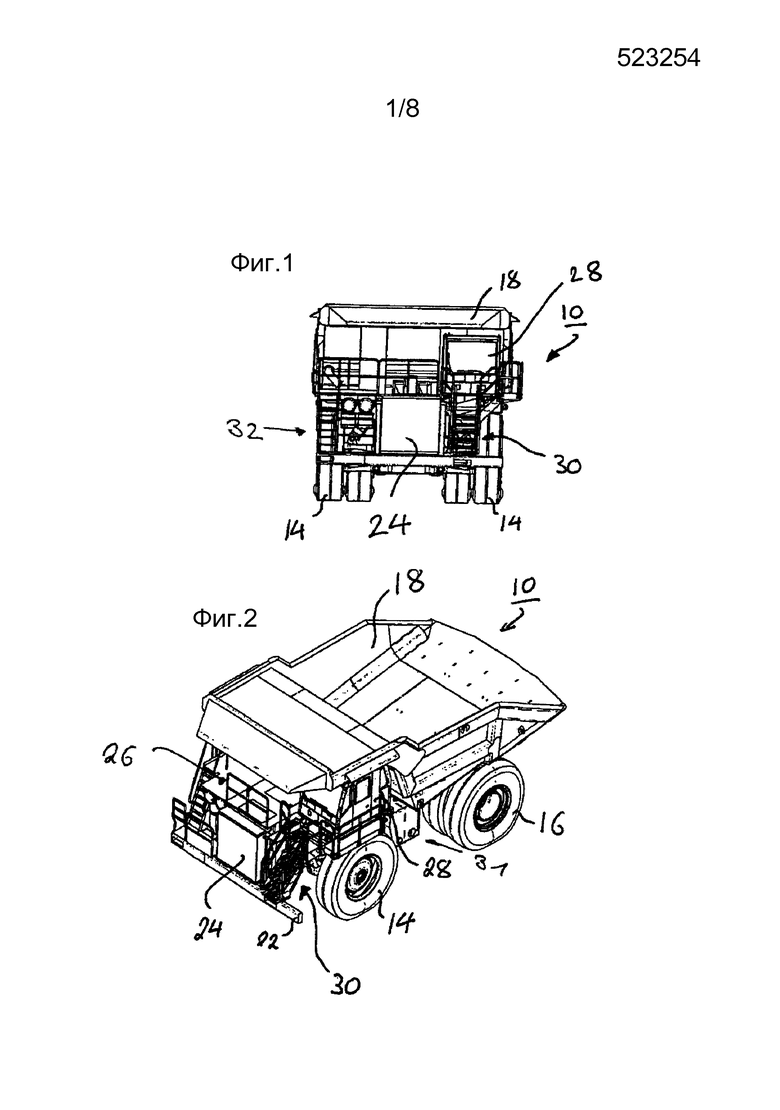

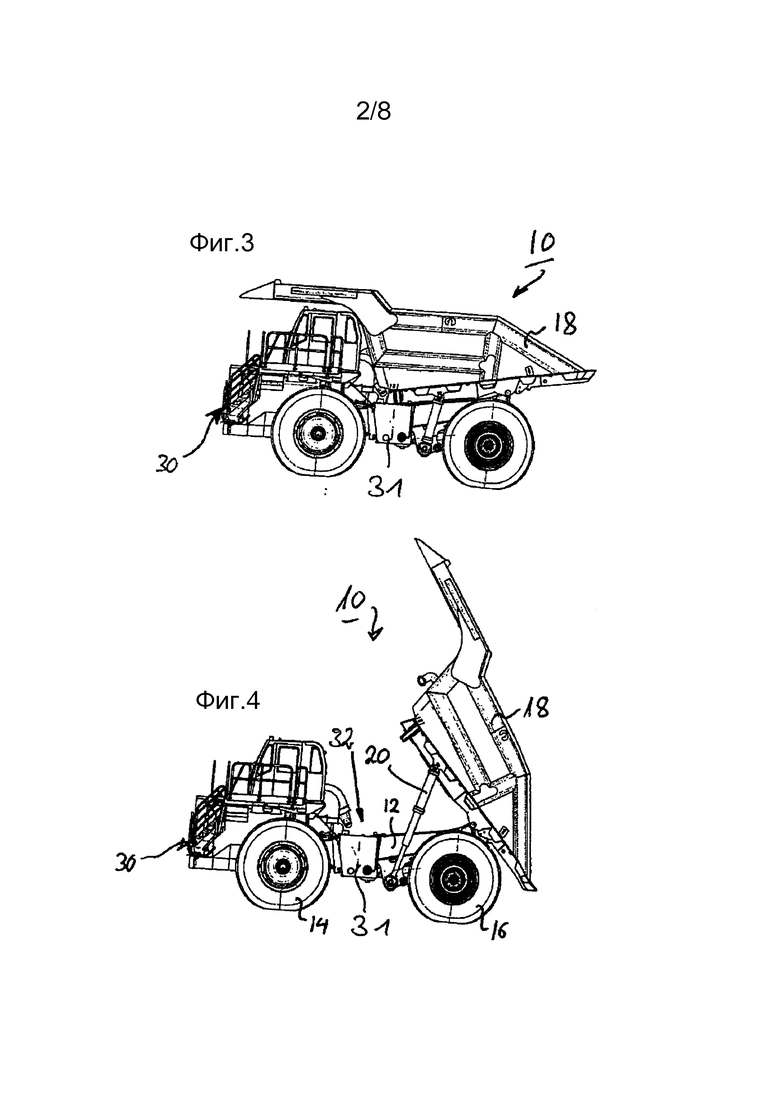

Фиг. 1-4: множество представлений самосвала в соответствии с изобретением;

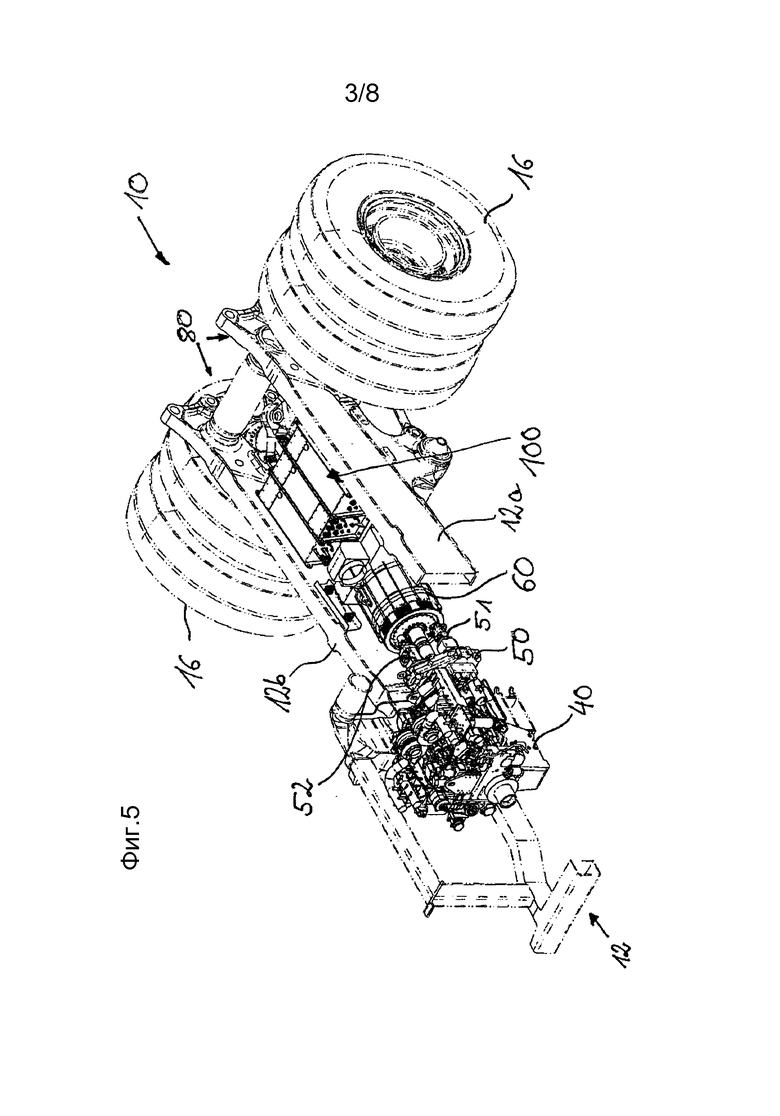

Фиг. 5: перспективный подробный вид цепи привода самосвала в соответствии с изобретением;

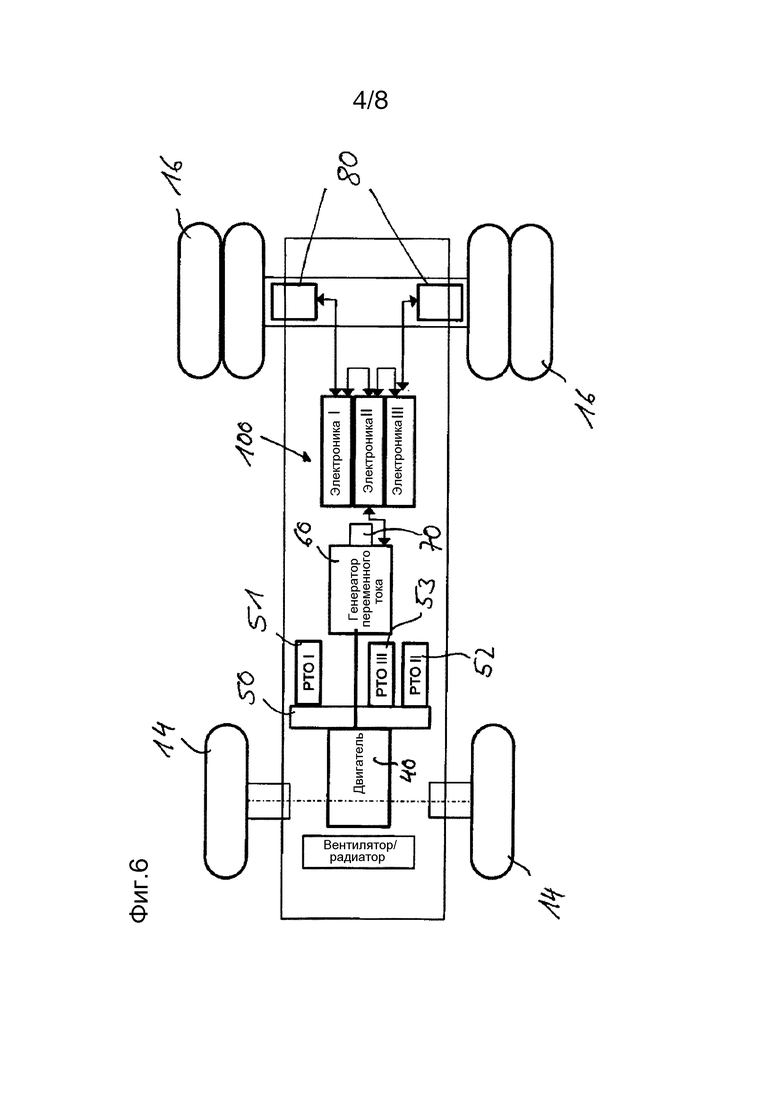

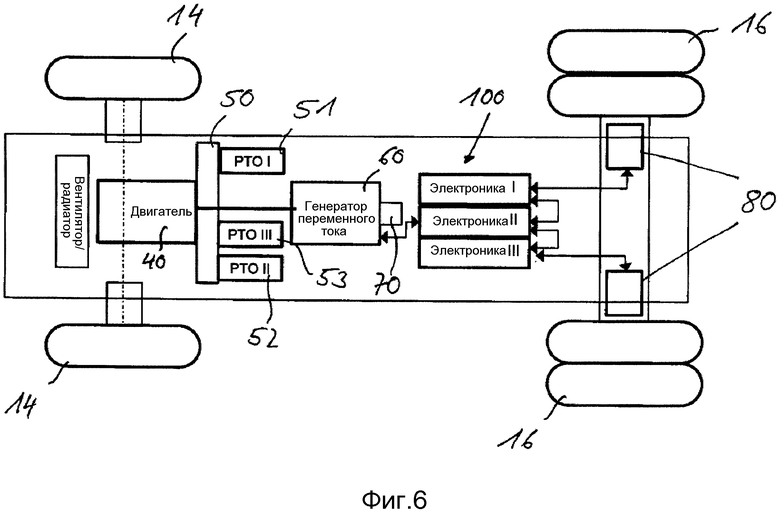

Фиг. 6: схематичные представления цепи привода в соответствии с изобретением в соответствии с различными вариантами осуществления;

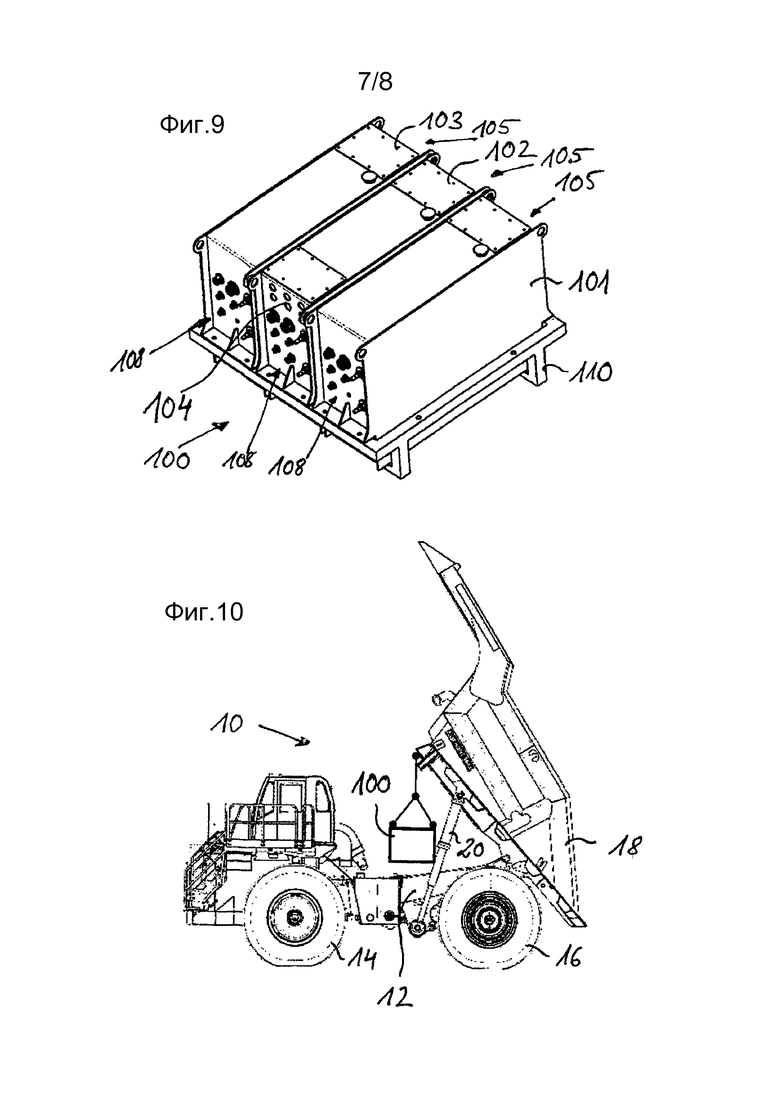

Фиг. 9: подробный вид силовой электроники в соответствии с изобретением;

Фиг. 10: боковой вид самосвала с подъемным механизмом; и

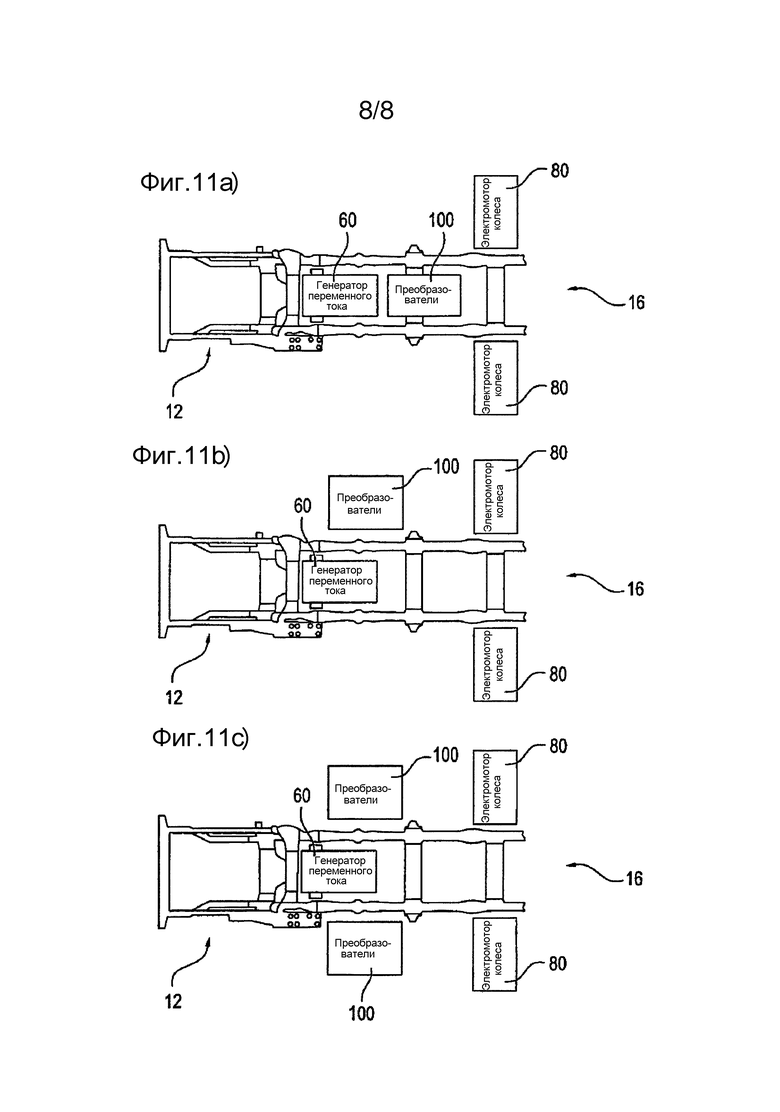

Фиг. 11: различные схематичные представления рамы транспортного средства с различными позициями установки силовой электроники.

Самосвал 10 показан на фиг. 1-4. Здесь это так называемый большой самосвал, такой, который используется на рудных шахтах. Передние колеса 14 и задние колеса 16, приводимые посредством электромоторов, не показаны более подробно, поддерживаются на жесткой раме 12. Задние колеса 16 спроектированы со сдвоенными шинами.

Самосвальный кузов 18 поворотным образом соединяется с рамой 12 и является поворачиваемым посредством гидравлических подъемных цилиндров 20, предусмотренных с обоих боков в транспортном средстве. Транспортное средство 10 ограничено бампером 22 в области транспортного средства спереди относительно направления движения. Модуль 24 радиатора размещается над бампером 22. Верхняя палуба 26, в свою очередь, протягивается по ширине самосвала 10 над модулем 24 радиатора. Кабина 28 водителя размещается на боку верхней палубы 26. В варианте осуществления, показанном здесь, кабина 28 водителя располагается на боку верхней палубы 26 слева по направлению движения. Кабина 28 водителя, таким образом, размещается над передним левым колесом 14.

Самосвал 10 содержит дизель-электрический привод, который можно легко увидеть в перспективном подробном виде рамы 12 транспортного средства на фиг. 5. Привод содержит дизельный двигатель 40, который устанавливается на раму 12 транспортного средства в передней области, рассматриваемой в направлении движения. Двигатель 40 внутреннего сгорания, в частности, располагается в области переднего моста 14 под верхней палубой 26 и кабиной 28 водителя. Требуемый топливный бак принимается между мостом передних колес и мостом 14, 16 задних колес на раме 12 на левой стороне транспортного средства в направлении движения.

Двигатель 40 внутреннего сгорания приводит в действие генератор 60 переменного тока механическим образом, чтобы генерировать требуемую электрическую энергию для тягового электропривода. Два AC-мотора 80, которые интегрированы слева и справа в мост 16 задних колес, служат в качестве тягового привода. Использование отдельных электромоторов для каждой стороны заднего моста 16 транспортного средства оптимизирует движение в повороте и маневрирование, поскольку для приводимых колес могут выбираться различные скорости. Силовая электроника 100 с требуемыми силовыми компонентами, такими как частотные преобразователи и т.д., доступна для управления или регулирования электромоторов 80 и генератора 60 переменного тока.

Многочисленные вторичные потребители самосвала больше не приводятся в действие электрическим образом посредством сгенерированной энергии генератора 60 переменного тока, а вместо этого снабжаются энергией гидравлическим образом. Вторичными потребителями являются, например, гидравлические подъемные цилиндры 20, приводное рулевое управление самосвала 10, которое аналогично реализуется гидравлическим образом, и один или более моторов вентилятора с гидроприводом для охлаждения электромоторов 80, силовой электроники 100, генератора 60 переменного тока и любых других компонентов.

Требуемое гидравлическое масло для вторичных потребителей предоставляется посредством гидравлического бака 32, который располагается на стороне транспортного средства 10, расположенной напротив топливного бака 31.

В соответствии с подробным видом на фиг. 5 рама 12 транспортного средства содержит две продольных балки 12a, 12b рамы, протягивающихся параллельно, в центре которых поддерживается общая цепь привода транспортного средства. В показанном варианте осуществления раздаточная коробка 50 насоса устанавливается непосредственно на двигателе 40 сзади в области вала электромотора. Раздаточная коробка содержит непрерывный вал, который соединяется на внешней стороне через карданный вал 55 с генератором 60 переменного тока. Выходная мощность, таким образом, передается генератору 60 переменного тока почти без потери.

Раздаточная коробка 50, кроме того, обеспечивает множество механизмов отбора мощности (PTO) 51, 52, через которые небольшая часть выходной мощности двигателя ответвляется и используется для привода вторичных потребителей. В разновидности варианта осуществления, показанной на фиг. 5, преимущество заключается в том, что карданный вал 55 служит только для предоставления требуемого крутящего момента генератору 60 переменного тока. Нагрузка раздаточной коробки 50 не соединяется с карданным валом 55.

Мощность двигателя 40 внутреннего сгорания, в частности, в высокомощных двигателях для самосвалов, вызывает большие вибрации, которые могут передаваться генератору 60 переменного тока через карданный вал 55. В результате проектирования генератор 60 переменного тока склонен к любым вибрациям, так что дополнительная муфта сцепления интегрируется между генератором 60 переменного тока и дизельным двигателем 40. Сцепление, имеющее интегрированный гаситель крутильных колебаний, в частности, непосредственно встраивается в раздаточную коробку 50.

Показанный вариант осуществления на фиг. 5 создает дополнительное конструктивное пространство на конце генератора переменного тока, так что датчик вращения/кодовый датчик 70 угла поворота имеет пространство между силовой электроникой 100 и генератором 60 переменного тока (сравнение с фиг. 6). Доступное конструктивное пространство предоставляет возможность использования традиционных датчиков вращения 70, которые могут быть установлены без какой-либо сложной/дорогостоящей новой конструкции или модификации. Дополнительные затраты на разработку и производственные затраты могут, таким образом, быть сэкономлены.

Сборка приводных компонентов 40, 50, 60 при сборке рамы выполняется посредством крепежных зажимов. В представлении в соответствии с фиг. 5 крепежное средство двигателя 40 внутреннего сгорания дополнительно должно поддерживать вес раздаточной коробки 50. Крепежное средство генератора 60 переменного тока приваривается сбоку, чтобы прикреплять генератор 60 переменного тока к продольным балкам 12a, 12b в области между ними.

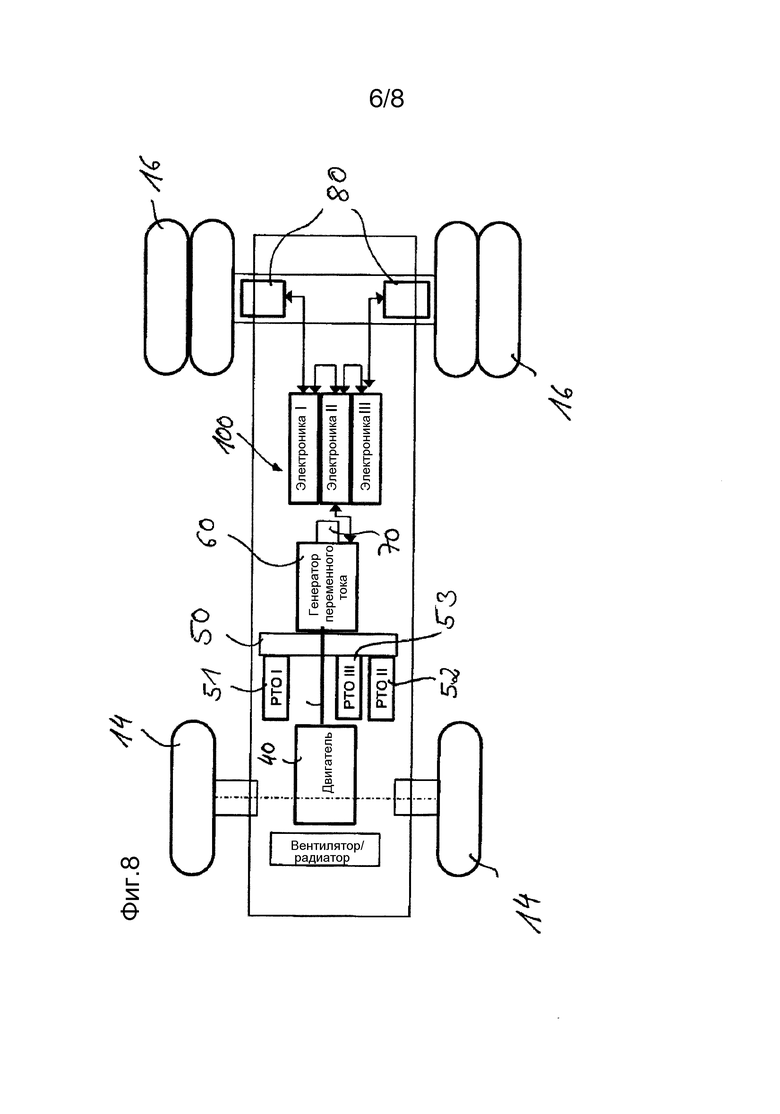

Для ясности, вариант осуществления в соответствии с фиг. 5 показан снова схематично на фиг. 6. Раздаточная коробка 50 содержит третий механизм 53 отбора мощности в дополнение к механизмам 51, 52 отбора мощности, видимым на фиг. 5. Гидравлический насос для предоставления требуемого гидравлического давления для функционирования подъемного цилиндра 20 приводится в действие, например, через первый механизм 51 отбора мощности. Второй механизм 52 отбора мощности приводит в действие насос для гидравлического рулевого механизма, тогда как дополнительный гидравлический насос соединяется с третьим механизмом 53 отбора мощности для подачи давления на один или более электромоторов вентиляторов с гидроприводом или другие гидравлические потребители. Представления на фиг. 5 и 6, в общем, показывают всего три механизма отбора мощности, но возможны варианты осуществления, имеющие меньше или больше механизмов отбора мощности, пока требуемая мощность генератора переменного тока может быть обеспечена. Индивидуальные гидравлические насосы соединяются с механизмами 51, 52, 53 отбора мощности через секции цилиндрических зубчатых колес. Альтернативно варианту осуществления на фиг. 5 и 6, раздаточная коробка 50 может также быть размещена непосредственно на генераторе 60 переменного тока, как может быть видно из фиг. 8, при этом сборка тогда выполняется зеркально перевернутым образом по отношению к фиг. 5 и 6 на входе генератора переменного тока. Соединение между выходным валом двигателя и раздаточной коробкой достигается через дополнительный карданный вал 55. В этом отношении, карданный вал 55 должен обеспечивать общую требуемую мощность для привода генератора 60 переменного тока и раздаточной коробки 50. Альтернативный вариант осуществления имеет преимущество в том, что двигатель 40 внутреннего сгорания может быть заменен более простым образом, поскольку необходимо разобрать только крайнее соединение карданного вала 55. Кроме того, требуемое крепежное средство двигателя внутреннего сгорания не должно поддерживать дополнительный вес раздаточной коробки 40 на раме 12 самосвала 10. Дополнительная поддержка генератора переменного тока может, кроме того, выполняться через раздаточную коробку 40.

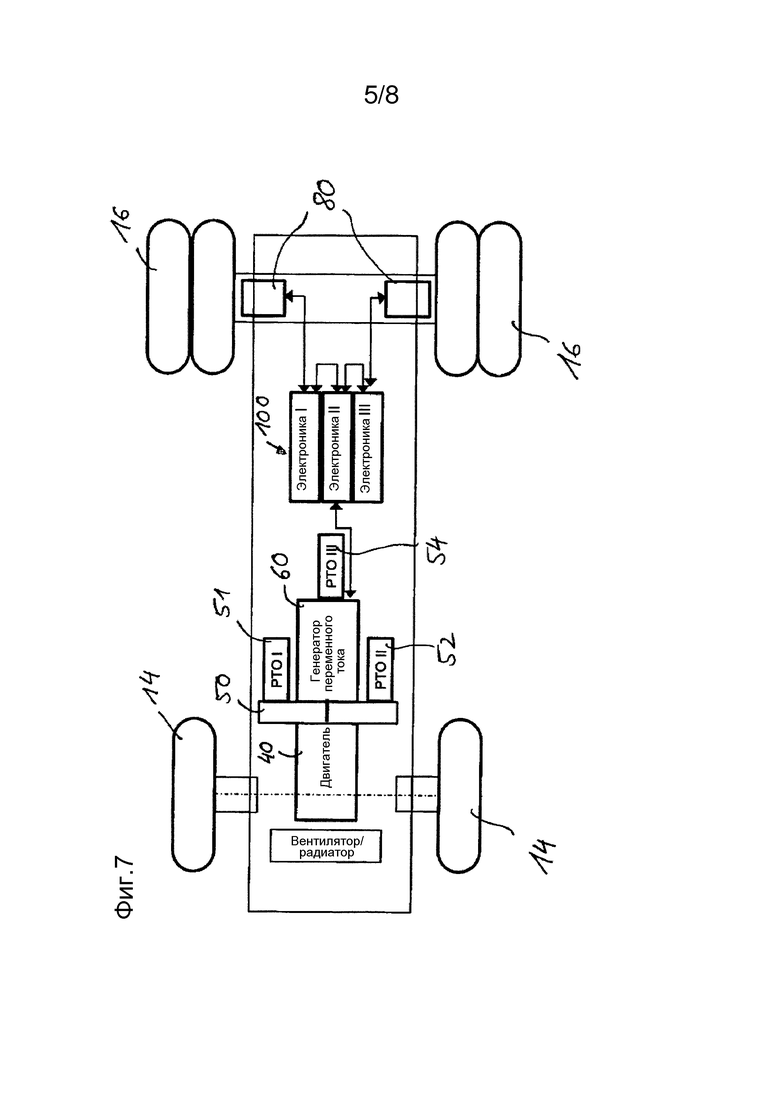

Дополнительный альтернативный вариант осуществления может быть виден из фиг. 7, в соответствии с которым раздаточная коробка 50 насоса непосредственно соединяется с двигателем 40 внутреннего сгорания и генератором 60 переменного тока. Дополнительный карданный вал может вести через генератор 60 переменного тока, когда требуется, чтобы предоставлять возможность соединения дополнительного механизма 54 отбора мощности на выходе генератора 60 переменного тока.

В известных решениях из предшествующего уровня техники силовая электроника для дизель-электрического привода самосвала располагалась в большом распределительном щите на верхней палубе следом за кабиной водителя. Однако, поскольку генерируется высокая электрическая мощность, для эксплуатирующего персонала от силовой электроники исходит высокая потенциальная опасность. Распределительный щит с интегрированной силовой электроникой может, поэтому, быть задействован или открываться и обслуживаться только специально обученными техническими специалистами.

Вследствие огромных размеров самосвала 10, размещение распределительного щита предшествующего уровня техники на верхней палубе должно допускать очень длинные линейные тракты для электрического соединения силовой электроники с генератором переменного тока, с одной стороны, и электромоторами, интегрированными в задний мост, с другой стороны. Требуемый жгут кабелей, следовательно, во-первых, должен быть проведен от генератора переменного тока в раме транспортного средства на протяжении нескольких метров вверх до верхней палубы транспортного средства и должен быть проложен от нее обратно в раму транспортного средства к заднему мосту приводных задних колес.

Длинные тракты электропитания, однако, увеличивают усилия на прокладку кабелей. Огромная длина линий, кроме того, повышает вероятность электромагнитных помех, в частности, между силовыми линиями и сигнальными линиями для передачи управляющих сигналов генератору переменного тока и электромотору.

Конструкция самосвала 10 теперь отличается от предыдущих решений, известных из предшествующего уровня техники, и взамен предлагает размещение силовой электроники 100 не на верхней палубе 26, а в предпочтительном варианте настолько близко, насколько возможно, к области дизель-электрической цепи привода, т.е., в области ведомого заднего моста 16 в непосредственной близости к электромоторам 80 и/или к генератору 60 переменного тока. Возможное положение установки силовой электроники 100 показано на фиг. 5. Гораздо меньшее расстояние от генератора 60 переменного тока и от электромоторов 80 в приводном заднем мосте 16 получается в результате интеграции силовой электроники 100 в раме 12 транспортного средства. Таким образом, достигаются сравнительно короткие линейные тракты и тракты прохождения сигнала, нежелательные перекрестные помехи между линиями минимизируются, и интерферирующие воздействия на управляющие сигналы, таким образом, уменьшаются. Суммарная кабельная проводка дизель-электрического привода дополнительно является гораздо более простой по конструкции, чем с решениями, показанными в предшествующем уровне техники.

Вся силовая электроника 100, кроме того, размещается не в общем корпусе (распределительном щите), а вместо этого имеет модульную конструкцию в соответствии с изобретением. В соответствии с примерным представлением на фиг. 9 силовая электроника 100 состоит всего из трех отдельных функциональных модулей 101, 102, 103, каждый из которых размещается в собственном инкапсулированном корпусе. Корпус изготавливается полностью из металла, в частности, стали, нержавеющей стали или алюминия. Фиг. 9 показывает ящикообразные функциональные модули 101, 102, 103 следом друг за другом в ряд на принимающей раме 110. Инкапсулированные корпусы подготавливаются в сплошной конструкции и, таким образом, предлагают защиту от внешних воздействий, таких как вода, пыль и дробление камня.

Альтернативно или дополнительно существует возможность размещения функциональных модулей в ряд на крепежной платформе, в частности, горизонтальной платформе, так что в результате достигается дополнительная защита от дробления камня.

Силовая электроника или индивидуальные функциональные модули 101, 102, 103 устанавливаются в области приводного заднего моста 16 между двумя продольными балками 12a, 12b рамы 12 транспортного средства, т.е., крепятся к продольным балкам 12a, 12b с помощью используемой крепежной рамы 110. Передняя и задняя стороны индивидуальных функциональных модулей 101, 102, 103, т.е., стороны ящикообразной формы, обращенные к генератору 60 переменного тока и электромоторам 80, содержат множество электрических контактов 104, 105 для взаимного электрического соединения функциональных модулей 101, 102, 103 и для подключения генератора 60 переменного тока и электромоторов 80.

Средний функциональный модуль 102, например, содержит все требуемые компоненты управления для управления/регулирования генератора 60 переменного тока. Генератор 60 переменного тока, поэтому, соединяется с силовой электроникой через контакты 104 на передней стороне функционального модуля 102. Функциональные модули 101, 103, в отличие от этого, содержат требуемые частотные преобразователи для питания электромоторов 80, при этом соответствующий функциональный модуль 101, 103 назначается точно одному электромотору 80. Соединения между функциональными модулями 101, 102, 103 тогда устанавливаются через доступные контакты 105 на задней стороне функциональных модулей 101, 102, 103, т.е., стороне, обращенной к электромоторам 80. Соединение с электромоторами 80 аналогично выполняется через контакты 105. Кабельная проводка не показана на фиг. 5, но схематично указана на фиг. 6-8.

В дополнение к электрическим контактам 104, 105 внешние выводы 108 для интегрированного жидкостного охлаждения силовых модулей доступны на передней стороне. Каждый инкапсулированный корпус функциональных модулей 101, 102, 103, следовательно, содержит собственное интегрированное охлаждение.

Представление на фиг. 5 показывает общее размещение доступных функциональных модулей 101, 102, 103 силовой электроники 100 между продольными балками 12a, 12b рамы 12 транспортного средства. Это размещение соответствует схематичному представлению в соответствии с фиг. 11a, который показывает раму 12 транспортного средства в виде сверху.

Альтернативная конфигурация может быть видна из фиг. 11b, согласно которой силовая электроника 100 больше устанавливается не между балками 12a, 12b, а справа снаружи балки 12b транспортного средства в направлении движения. Установка всей силовой электроники 100 сбоку слева, при взгляде в направлении движения, т.е., на балку 12a транспортного средства, естественно также возможна.

Фиг. 11c показывает дополнительную возможность, согласно которой индивидуальные функциональные модули силовой электроники 100 устанавливаются слева и справа рядом с продольными балками 12a, 12b. Например, разнесение функциональных модулей 101, 102, 103 по различным положениям установки на раме возможно для того, например, чтобы настолько уменьшать расстояние между функциональными модулями 101, 103, отвечающими за электромоторы, и соответствующими электромоторами 80, насколько возможно.

В дополнение к показанным вариантам осуществления на фиг. 11a-11c, естественно также возможна конфигурация, в которой некоторая силовая электроника 100 крепится между балками 12a, 12b рамы 12 транспортного средства, тогда как дополнительная часть устанавливается снаружи.

Фиг. 10 теперь показывает дополнительное преимущество представленного решения. В дополнение к уже показанным техническим преимуществам, лучший доступ для работы по обслуживанию, работы по сборке и работы по демонтажу в силовой электронике 100 получается в результате благодаря месту установки, близкому к земле. Только самосвальный кузов 18 должен быть помещен вверх 18 для служебного доступа к силовой электронике (фиг. 10). Для работы по обслуживанию самосвальный кузов 18 может дополнительно быть закреплен так, что самосвальный кузов также остается поднятым вверх с отсоединенной электрикой, например, вследствие соединения механического напряжения между концом самосвального кузова и транспортной рамой.

Требуемые модули 101, 102, 103 могут быть удалены либо по отдельности, либо вместе и больше не должны перемещаться на длинное расстояние от или к верхней палубе 26 самосвала. Кроме того, предполагается, что при неисправности силовой электроники индивидуальные модули 101, 102, 103 могут быть непосредственно заменены и не должны ремонтироваться на месте. В частности, можно обходиться без обученных технических специалистов на месте, и время простоя машины 10 вследствие поломки может быть минимизировано.

Альтернативно, как показано на фиг. 10, по меньшей мере, один подъемный механизм может быть прикреплен к нижнему краю самосвального кузова 18, чтобы иметь возможность поднимать силовую электронику 100 или индивидуальные функциональные модули 101, 102, 103 для сборки/демонтажа. Используемый подъемный механизм идеально предоставляет возможность, в дополнение к вертикальному поднимающему перемещению, горизонтального перемещения для перемещения размещенного груза.

Дополнительно указывается, что преимущественные размещения силовой электроники 100 в раме 12 транспортного средства (фиг. 11a-11c) не только применяются к модульной конструкции силовой электроники, но также к традиционной конструкции в одном корпусе. Модульная конструкция силовой электроники одинаково возможна, если она устанавливается на верхней палубе 26 или где-либо еще в транспортном средстве 10.

| название | год | авторы | номер документа |

|---|---|---|---|

| РАБОЧАЯ МАШИНА, В ЧАСТНОСТИ САМОСВАЛ ИЛИ ГРУЗОВИК | 2015 |

|

RU2681463C2 |

| Рабочая машина, в частности самосвал или грузовик | 2015 |

|

RU2684822C2 |

| РАБОЧАЯ МАШИНА, В ЧАСТНОСТИ КАРЬЕРНЫЙ САМОСВАЛ ИЛИ ГРУЗОВОЙ АВТОМОБИЛЬ | 2015 |

|

RU2686604C2 |

| САМОСВАЛ ИЛИ ГРУЗОВИК | 2015 |

|

RU2684816C2 |

| ГИБРИДНАЯ ЭЛЕКТРИЧЕСКАЯ РАБОЧАЯ МАШИНА | 2008 |

|

RU2490161C2 |

| КОЛЕСНЫЙ ТРАКТОР | 2004 |

|

RU2303546C2 |

| Комплект газоиспользующего оборудования для самосвала БелАЗ-7547 | 2020 |

|

RU2735456C1 |

| УСТРОЙСТВО УПРАВЛЕНИЯ ПРИВОДОМ ВЕДУЩИХ КОЛЕС ТРАНСПОРТНОГО СРЕДСТВА С РАСШИРЕННЫМИ ФУНКЦИОНАЛЬНЫМИ ВОЗМОЖНОСТЯМИ | 2014 |

|

RU2558405C1 |

| МАЛОГАБАРИТНЫЙ ГУСЕНИЧНЫЙ КАТЕР С ЭЛЕКТРОМЕХАНИЧЕСКОЙ ТРАНСМИССИЕЙ | 2023 |

|

RU2836745C1 |

| ЛОКОМОТИВ | 2013 |

|

RU2529245C1 |

Изобретение относится к транспортным средствам. Рабочая машина, имеющая дизель-электрический тяговый привод, содержащий двигатель внутреннего сгорания, генератор переменного тока, комплект силовой электроники, имеющей модульную конструкцию, а также электромотор, интегрированный в задний ведущий мост, приводящий в движение заднее колесо и соединенный с ним. Двигатель установлен в рабочей машине в продольном направлении спереди относительно заднего ведущего моста. Силовая электроника расположена рядом с задним ведущим мостом рабочей машины, между параллельными продольными балками рамы рабочей машины и в продольном направлении сзади относительно выходного вала двигателя. Силовая электроника разделена на два или более функциональных модулей. Каждый модуль расположен в своем собственном индивидуальном инкапсулированном корпусе. Каждый корпус выполнены с возможностью индивидуальной установки и демонтажа. Достигается возможность замены модулей силовой электроники. 3 н. и 9 з.п. ф-лы, 11 ил.

1. Рабочая машина, имеющая дизель-электрический тяговый привод, содержащий по меньшей мере один двигатель внутреннего сгорания, по меньшей мере один генератор переменного тока, по меньшей мере один комплект силовой электроники, имеющей модульную конструкцию, а также по меньшей мере один электромотор, интегрированный в задний ведущий мост, приводящий в движение заднее колесо рабочей машины и соединенный с ним, причем двигатель установлен в рабочей машине в продольном направлении спереди относительно заднего ведущего моста, причем силовая электроника расположена рядом с задним ведущим мостом рабочей машины между параллельными продольными балками рамы рабочей машины и в продольном направлении сзади относительно выходного вала двигателя, причем силовая электроника разделена на два или более функциональных модулей, причем каждый функциональный модуль расположен в своем собственном индивидуальном инкапсулированном корпусе, при этом инкапсулированные корпуса функциональных модулей выполнены каждый с возможностью индивидуальной установки и демонтажа.

2. Рабочая машина по п.1, отличающаяся тем, что материал корпуса по меньшей мере частично содержит металл, предпочтительно сталь и/или нержавеющую сталь, и/или алюминий.

3. Рабочая машина по п.1, отличающаяся тем, что инкапсулированный корпус содержит один или более внешних выводов для электрической кабельной проводки к генератору переменного тока и/или дополнительным функциональным модулям и/или к одному или более тяговым электроприводам.

4. Рабочая машина по п.1, отличающаяся тем, что функциональные модули по меньшей мере частично содержат интегрированное охлаждение с внешними выводами на внешней стороне корпуса.

5. Рабочая машина по п.1, отличающаяся тем, что электрические компоненты силовой электроники разделены на различные функциональные модули в зависимости от соответствующих электрических потребителей, в частности электромоторов.

6. Рабочая машина по п.5, отличающаяся тем, что частотные преобразователи для каждого электромотора размещены в отдельных функциональных модулях.

7. Рабочая машина по п.1, отличающаяся тем, что по меньшей мере один функциональный модуль содержит элемент управления генератором переменного тока, или регулятор генератора переменного тока, и/или элемент управления/регулятор частотных преобразователей для электромоторов.

8. Рабочая машина по п.1, отличающаяся тем, что предусмотрено принимающее средство, предпочтительно в виде платы или рамы, для приема двух или более или всех функциональных модулей силовой электроники.

9. Рабочая машина по п.8, отличающаяся тем, что принимающее средство выполнено с возможностью разъемного присоединения к рабочей машине, в частности, к раме транспортного средства.

10. Рабочая машина по п.1, отличающаяся тем, что по меньшей мере некоторые из функциональных модулей или все функциональные модули установлены в области электромотора, который должен снабжаться электропитанием, и/или в области генератора переменного тока, предпочтительно между генератором переменного тока и электромотором, в раме транспортного средства или на ней.

11. Силовая электроника для рабочей машины по любому из предшествующих пунктов.

12. Дизель-электрический привод, имеющий силовую электронику по п.11.

| US 2011048827 A1, 03.03.2011 | |||

| US 6898072 B2, 24.04.2005 | |||

| US 2012312612 A1, 13.12.2012 | |||

| ЭЛЕКТРОМЕХАНИЧЕСКАЯ ТРАНСМИССИЯ | 2007 |

|

RU2376158C2 |

Авторы

Даты

2019-03-06—Публикация

2015-03-04—Подача