ПЕРЕКРЕСТНЫЕ ССЫЛКИ НА РОДСТВЕННЫЕ ЗАЯВКИ

Данная заявка имеет приоритет по заявке на патент США под серийным номером 14/298,877, зарегистрированной 6 июня 2014 г., полное содержание которой включено в настоящее описание путем ссылки.

ОБЛАСТЬ ТЕХНИКИ

Данное раскрытие касается систем и способа, предназначенных для обработки твердых материалов с использованием ударных волн, создаваемых в сверхзвуковом газовом вихре.

УРОВЕНЬ ТЕХНИКИ

Традиционные подходы к измельчению могут включать в себя использование струйных мельниц. Струйные мельницы могут применяться для размельчения ряда материалов, особенно в тех случаях, когда загружаемый материал является твердым или уже относительно мелкодисперсным, и когда требуется получить продукты высокой степени чистоты, в которых отсутствуют примеси. Тонкое измельчение может происходить в центральной тороидальной камере струйной мельницы, по мере того как обрабатываемый материал подается по периметру камеры множеством струй воздуха или пара. Истирающая среда может не требоваться. Уменьшение размера вследствие истирания может происходить в результате высокоскоростных соударений и образующихся при этом сил сжатия между частицами самого обрабатываемого материала и/или между частицами обрабатываемого материала и внутренними стенками камеры.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Один аспект раскрытия касается системы, в которой используется реактор, выполненный с возможностью способствовать проведению химических реакций и/или измельчению твердых загружаемых материалов, используя создающие напряжение силы от ударных волн, создаваемых в сверхзвуковом газовом вихре. Один или несколько вариантов осуществления системы, использующей реактор, представленный в настоящем описании, могут быть в особенности предпочтительными по сравнению с традиционными решениями, в которых могут применяться струйные мельницы. Например, один или несколько вариантов осуществления системы, представленных в настоящем описании, предпочтительно могут приводить лишь к минимальному износу компонентов системы. Это, по меньшей мере, частично может быть обусловлено обработкой твердых материалов при содействии главным образом создающих напряжение сил, создаваемых ударными волнами в реакторе, по сравнению с технологиями размельчения и/или тонкого измельчения, используемыми в традиционных решениях. Один или несколько вариантов осуществления системы, представленных в настоящем описании, могут способствовать увеличению количества обрабатываемого твердого материала по сравнению с одним или несколькими традиционными решениями. Один или несколько вариантов осуществления системы, представленных в настоящем описании, могут способствовать обработке твердого материала с более высоким энергетическим коэффициентом полезного действия по сравнению с одним или несколькими традиционными решениями.

В одном или нескольких вариантах осуществления система может содержать устройство подачи твердого материала, реактор, источник газа, накопитель или несколько из них, и/или другие компоненты. Реактор может иметь камеру, вход для твердого материала, вход для газа, а также выход. Реактор может быть выполнен с возможностью способствовать проведению химических реакций и/или измельчению твердого загружаемого материала, используя создающие напряжение силы ударных волн, создаваемых в сверхзвуковом газовом вихре в камере. Устройство подачи твердого материала может быть выполнено с возможностью подачи твердого материала в камеру реактора через вход для твердого материала. Твердый материал может обрабатываться в камере по абразивному и/или неабразивному механизмам при содействии ударных волн в камере.

Источник газа может быть выполнен с возможностью введения высокоскоростного потока газа в камеру реактора через вход для газа. Высокоскоростной поток газа может создавать в камере сверхзвуковой газовый вихрь.

Накопитель может быть выполнен с возможностью сбора обработанного материала, переданного через выход реактора.

Другой аспект раскрытия касается способа обработки твердых материалов с использованием ударных волн, создаваемых в сверхзвуковом газовом вихре. Способ может содержать этапы: введение высокоскоростного потока газа в реактор, имеющий камеру, вход для твердого материала, вход для газа, а также выход; подачу твердого материала в камеру через вход для твердого материала; сбор обработанного материала, переданного через выход реактора; и/или другие операции.

Высокоскоростной поток газа может вводиться в камеру реактора через вход для газа. Высокоскоростной поток газа может создавать в камере сверхзвуковой газовый вихрь. Реактор может быть выполнен с возможностью способствовать проведению химических реакций и/или измельчению твердого загружаемого материала, используя создающие напряжение силы ударных волн, создаваемых в сверхзвуковом газовом вихре в камере.

Твердый материал, подаваемый в камеру через вход для твердого материала, может обрабатываться в камере по абразивному и/или неабразивному механизмам при содействии ударных волн в камере.

Эти и другие признаки и характеристики настоящей технологии, а также способы работы и функции соответствующих элементов конструкции, комбинации деталей и экономические аспекты производства станут более очевидными после изучения нижеследующего описания и прилагаемой формулы изобретения со ссылкой на сопроводительные чертежи, которые составляют часть данного описания, при этом одинаковые ссылочные позиции обозначают аналогичные детали на различных фигурах. Следует, однако, ясно понимать, что чертежи приведены лишь в иллюстративных и описательных целях и не определяют границы изобретения. В контексте настоящего описания и в формуле изобретения единственное число может использоваться для объектов во множественном числе, если явно не указано обратное.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

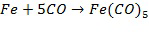

На ФИГ. 1 проиллюстрирована система для обработки твердых материалов согласно одному или нескольким вариантам осуществления.

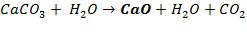

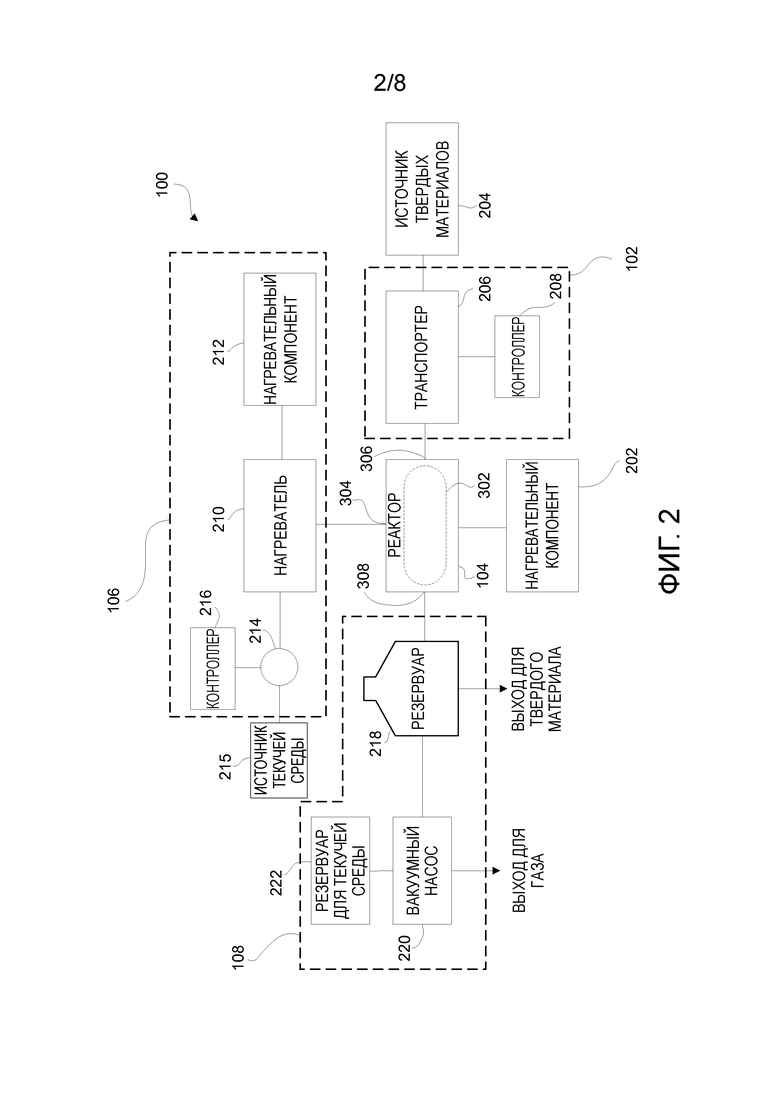

На ФИГ. 2 проиллюстрирована система, представленная на ФИГ. 1, согласно одному или нескольким вариантам осуществления.

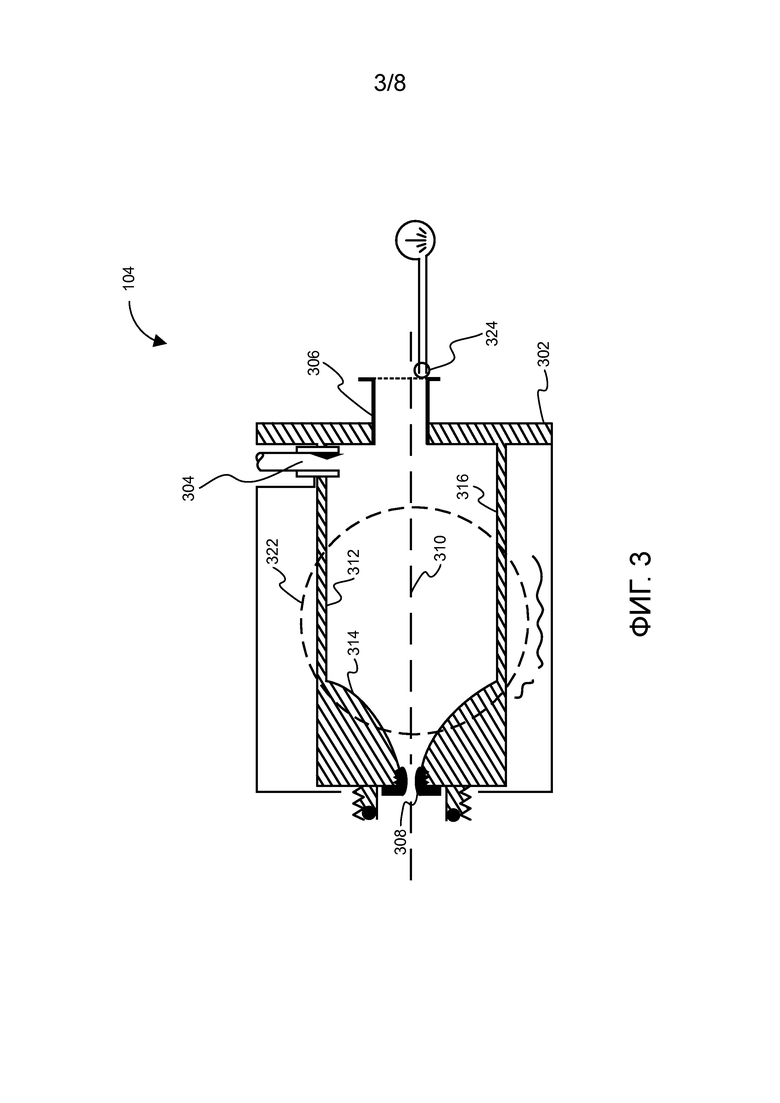

На ФИГ. 3 проиллюстрирован вид сверху реактора, используемого в системе, представленной на ФИГ. 1, согласно одному или нескольким вариантам осуществления.

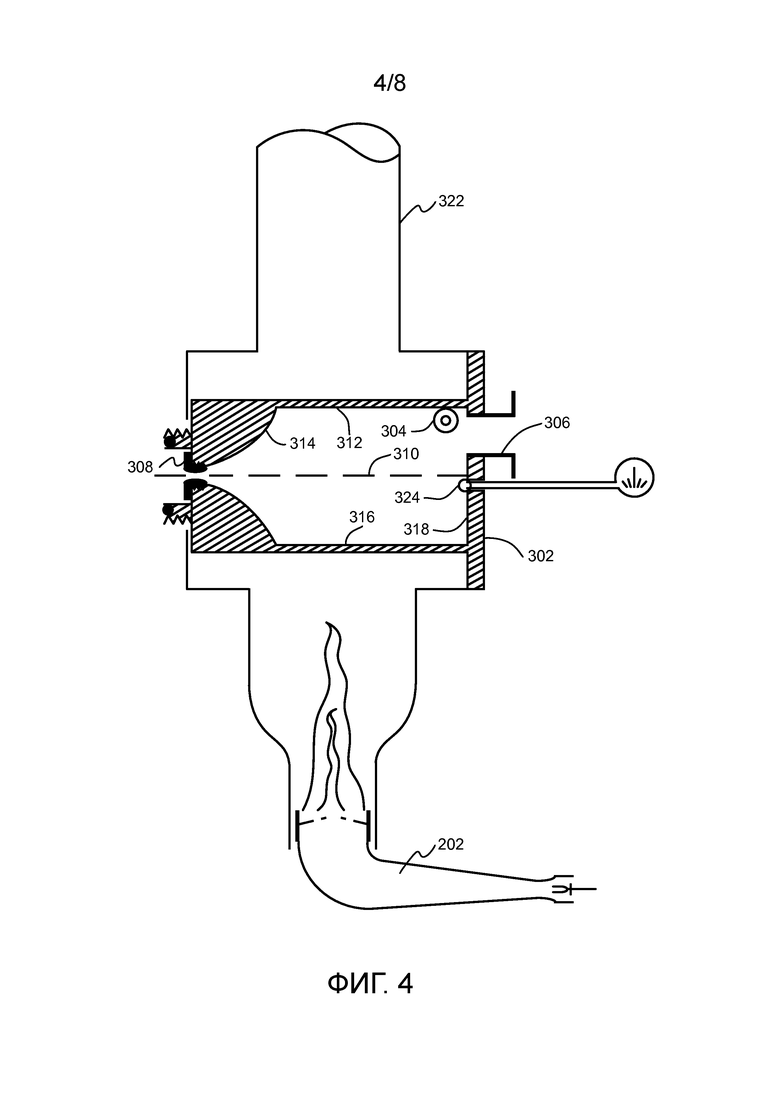

На ФИГ. 4 проиллюстрирован вид сбоку реактора, представленного на ФИГ. 3, согласно одному или нескольким вариантам осуществления.

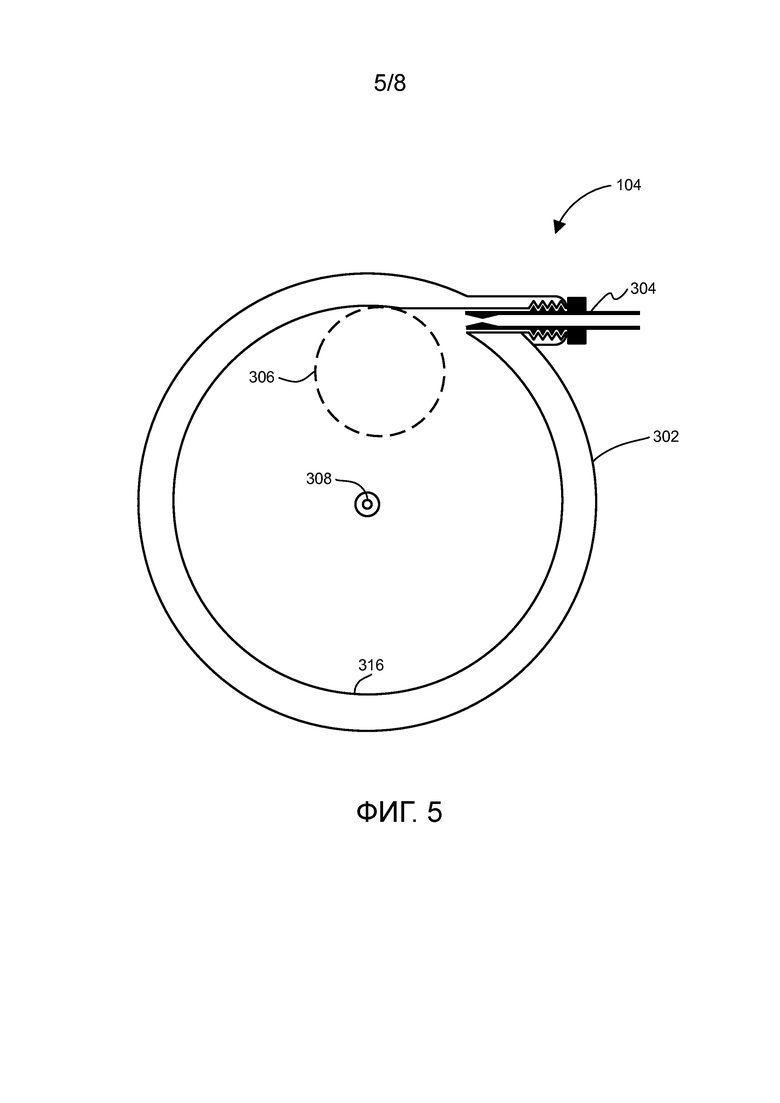

На ФИГ. 5 проиллюстрирован вид сзади реактора, представленного на ФИГ. 3, согласно одному или нескольким вариантам осуществления.

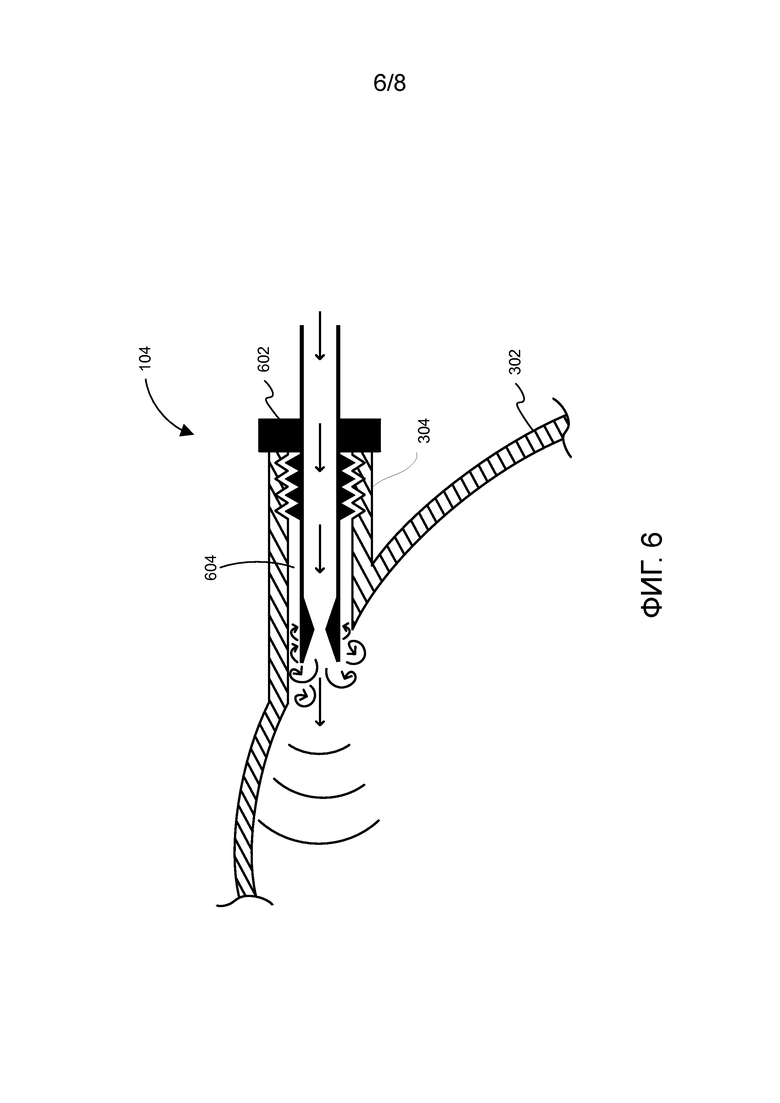

На ФИГ. 6 проиллюстрирован детальный вид входа для газа реактора, представленного на ФИГ. 3, согласно одному или нескольким вариантам осуществления.

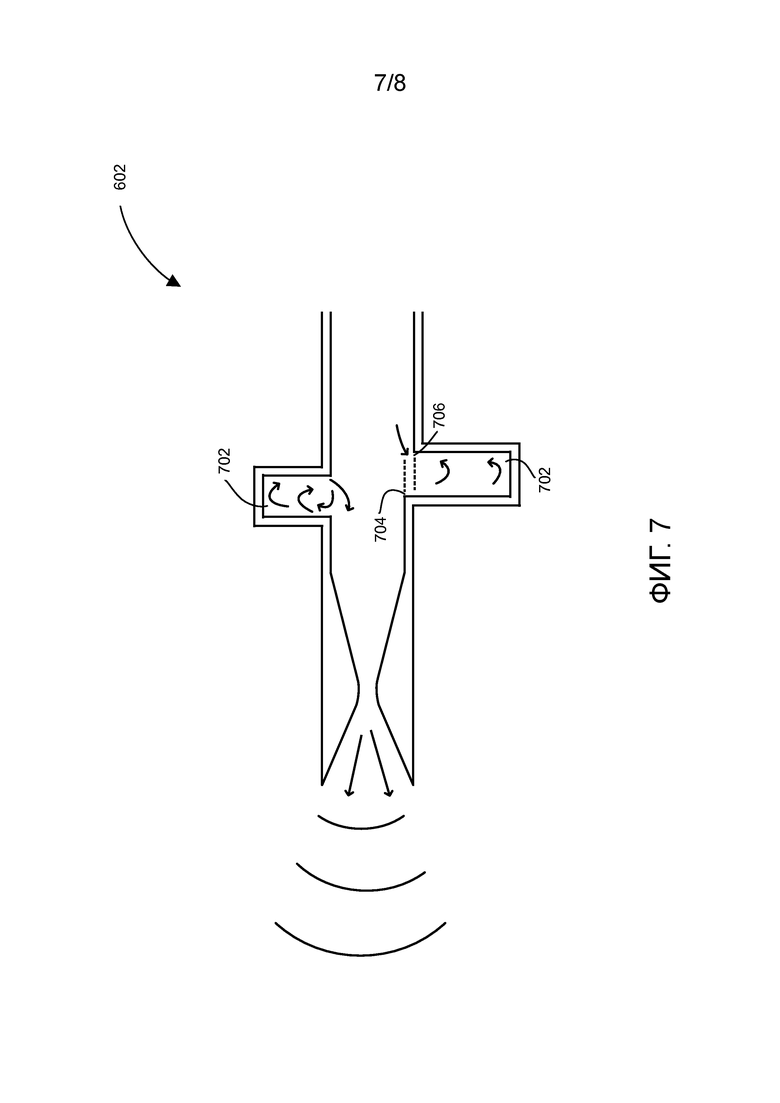

На ФИГ. 7 проиллюстрирован детальный вид впускного сопла входа для газа, представленного на ФИГ. 6, согласно одному или нескольким вариантам осуществления.

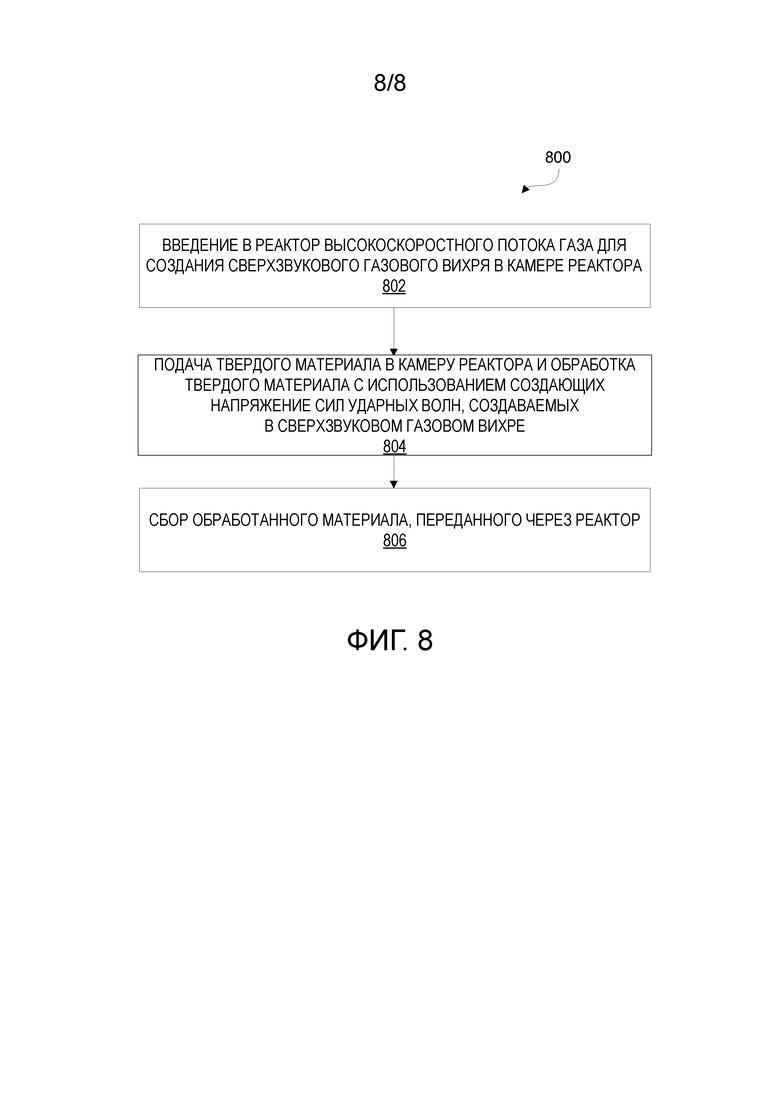

На ФИГ. 8 проиллюстрирован способ обработки твердых материалов согласно одному или нескольким вариантам осуществления.

ПОДРОБНОЕ ОПИСАНИЕ

На ФИГ. 1 проиллюстрирована система 100 для обработки твердых материалов согласно одному или нескольким вариантам осуществления. Система 100 может включать в себя устройство 102 подачи твердого материала, реактор 104, источник 106 газа, накопитель 108 или несколько из них, и/или другие компоненты. В качестве неограничивающего примера твердый материал, который может обрабатываться с использованием системы 100, может включать в себя один или несколько из следующих материалов: грунт, уголь, щепа, пищевые отходы, руда и/или рудный концентрат, шахтные отходы, нефтеносные пески, сланцевая глина, органический материал, неорганический материал, целлюлозный материал, полученный из древесных и/или сельскохозяйственных отходов, бытовые и/или промышленные отходы, картон и/или ветошь, медицинские отходы, пластиковые отходы, стеклянные отходы, зольная пыль, побочные кремнийсодержащие продукты, отходы заводов по очистке металлов, отходы энергетических станций, резиновые отходы и/или другие материалы. В настоящем описании представлены различные иллюстративные примеры вариантов осуществления системы 100. Коротко говоря, твердый материал, обрабатываемый с использованием системы 100, в настоящем описании может упоминаться как ʺтвердый материалʺ, ʺтвердый загружаемый материалʺ, ʺобрабатываемый материалʺ, ʺобрабатываемый материалʺ, ʺтвердый обрабатываемый материалʺ, ʺтвердый обрабатываемый материалʺ, ʺматериал для обработкиʺ, ʺтвердый материал для обработкиʺ и/или может быть использован иной термин, обозначающий твердый материал, который может обрабатываться согласно одному или нескольким вариантам осуществления, представленным в настоящем описании.

Реактор 104 может быть выполнен с возможностью способствовать проведению химических реакций и/или измельчению твердого загружаемого материала, используя создающие напряжения силы ударных волн, создаваемых в сверхзвуковом газовом вихре в камере 302 реактора 104. Реактор 104 может включать в себя камеру 302, вход 304 для газа, вход 306 для твердого материала, выход 308 и/или другие компоненты. Устройство 102 подачи твердого материала может быть выполнено с возможностью подачи твердого материала в камеру 302 реактора 104 через вход 306 для твердого материала реактора 104 с целью обработки. Твердый материал может обрабатываться в камере 302 по абразивному и/или неабразивному механизмам при содействии ударных волн в камере 302.

Реактор 104 может представлять собой реактор, выполненный с возможностью осуществления одной или нескольких предусмотренных функций реактора 104, представленных в настоящем описании. В качестве иллюстрации примеры осуществления реактора 104 представлены в настоящем описании со ссылкой на ФИГ. 3-7. Однако специалисты в данной области техники могут выявить другие реакторы и/или типы реакторов, которые могут быть пригодны для достижения предполагаемых целей, представленных в настоящем описании, и которые можно предвидеть. В некоторых вариантах осуществления система 100 может включать в себя один или несколько признаков (например, реактор 104), которые одинаковы или схожи с одним или несколькими признаками, описанными в заявке на патент США No. 14/298,868, зарегистрированной 6 июня 2014 г и озаглавленной ʺA Reactor Configured To Facilitate Chemical Reactions And/or Comminution Of Solid Feed Materialsʺ, включенной в настоящее описание путем ссылки.

Источник 106 газа может быть выполнен с возможностью введения высокоскоростного потока газа в камеру 302 реактора 104. Высокоскоростной поток газа может вводиться через вход 304 для газа реактора 104. Введение высокоскоростного потока газа может создавать сверхзвуковой газовый вихрь в камере 302 реактора 104. В настоящем описании газ, вводимый в камеру 302 через вход 304 для газа, может именоваться ʺтехнологическим газомʺ, ʺгазом для проведения технологического процессаʺ и/или упоминаться под другим термином, обозначающим газ, вводимый в реактор в качестве высокоскоростного потока газа согласно одному или нескольким вариантам осуществления, представленным в настоящем описании.

Источник 106 газа может включать в себя систему трубопроводов, клапанов, датчиков и/или других компонентов, выполненных с возможностью подачи высокоскоростного потока газа от источника 106 газа в реактор 104 контролируемым и/или заданным образом.

Накопитель 108 может быть выполнен с возможностью сбора обработанного материала, переданного через выход 308 реактора 104.

На ФИГ. 2 проиллюстрирована система 100 для обработки твердых материалов согласно одному или нескольким вариантам осуществления. Как и на ФИГ. 1, система 100 может включать в себя устройство 102 подачи твердого материала, реактор 104, источник 106 газа, накопитель 108 или несколько из них, и/или другие компоненты. Например, система 100 может включать в себя нагревательный компонент 202, выполненный с возможностью подачи тепла в камеру 302 реактора 104. В некоторых вариантах осуществления нагревательный компонент 202 может быть объединен с реактором 104 и может содержать часть реактора 104. В некоторых вариантах осуществления нагревательный компонент 202 может быть отделен от реактора 104.

Устройство 102 подачи твердого материала может содержать транспортер 206. Транспортер 206 может быть выполнен с возможностью приема и/или перемещения твердых обрабатываемых материалов от источника 204 твердых материалов. Транспортер 206 может быть выполнен с возможностью подачи твердых обрабатываемых материалов в реактор 104 через вход 306 для твердого материала. Транспортер 206 может быть выполнен с возможностью продвижения твердого материал от источника 204 твердых материалов через вход 306 для твердого материала в камеру 302. В некоторых вариантах осуществления транспортер 206 может крепиться к входу 306 для твердого материала. Крепежное приспособление может быть выполнено с возможностью создания уплотнения высокого давления в отношении твердого материала, подаваемого во вход 306 для твердого материала. Транспортер 206 может включать в себя один или несколько из следующих механизмов: ленточный транспортер, шнековый транспортер (например, двухходовой шнек), пневматический транспортер, вибрационный транспортер, цепной транспортер, пневматический транспортер (например, такой как используется при непрерывной пескоструйной обработке и/или других операциях), двухкамерный пневматический транспортер, ротационный транспортер, ротационный шлюз, цепочно-дисковый транспортер, толкательная система с возвратно-поступательным движением рабочего органа и/или транспортер другого типа, и/или иную систему транспортировки.

В некоторых вариантах осуществления источник 204 твердых материалов может быть встроен в виде части устройства 102 подачи твердого материала (например, транспортера 206). В некоторых вариантах осуществления источник 204 твердых материалов может быть отделен от устройства 102 подачи твердого материала. В некоторых вариантах осуществления источник 204 твердых материалов может быть выполнен иначе. Источник 204 твердых материалов может содержать один или несколько из следующих элементов: резервуар, бак, контейнер, загрузочное приспособление, резервуар, находящийся под давлением, резервуар-отстойник, бункер и/или другой источник твердых материалов (например, твердый материал может подаваться вручную на транспортер 206 и/или могут использоваться иные технологии для подачи твердого материала на транспортер 206).

В некоторых вариантах осуществления транспортер 206 может управляться контроллером 208. Контроллер 208 может представлять собой компьютерный контроллер, контроллер привода с регулируемой частотой, один или несколько физических процессоров, программируемый логический контроллер (PLC), контроллер, содержащий генетический алгоритм и/или другой алгоритм оптимизации рабочих характеристик, и/или другой тип контроллера и/или контроллерной системы. Например, процессоры могут включать в себя цифровой процессор, аналоговый процессор, цифровую схему, выполненную с возможностью обработки информации, аналоговую схему, выполненную с возможностью обработки информации, машину состояний или несколько из них, и/или другие механизмы для электронной обработки информации. Контроллер 208 может быть выполнен с возможностью управления транспортером 206 для продвижения твердых материалов в реактор 104 на основе заданных параметров расхода, пропускной способности, скорости и/или на основе других параметров управления. Контроллер 208 может быть выполнен с возможностью управления транспортером 206 для продвижения твердого материала в реактор 104 в соответствии с одним или несколькими вариантами осуществления обработки с использованием системы 100, представленной в настоящем описании, и/или другими вариантами осуществления обработки твердых материалов.

В некоторых вариантах осуществления источник 106 газа может содержать нагреватель 210, нагревательный компонент 212, насос 214 для текучей среды, контроллер 216 или несколько из них, и/или другие компоненты. Нагреватель 210 может нагреваться источником тепла, создаваемым нагревательным компонентом 212. Нагреватель 210 может содержать один или несколько из следующих элементов: печь, бойлер, перегреватель, устройство, выполненное с возможностью нагревания отработавшими газами системы 100, и/или другой нагреватель и/или другое нагревательное устройство. В некоторых вариантах осуществления нагреватель 210 может содержать перегреватель и/или другие компоненты. В некоторых вариантах осуществления нагреватель 210 может содержать бойлер и перегреватель, и/или другие компоненты.

Нагревательный компонент 212 может включать в себя один или несколько из следующих элементов: газовая горелка, электрическая спираль, индукционный нагреватель, диэлектрический нагреватель, радиочастотный нагреватель, микроволновый нагреватель, паровая рубашка, баня с расплавами солей, горелка на пылевидном топливе, плазма тлеющего разряда, бегущие плазменные волны, тепловая и/или нетепловая плазма и/или другие компоненты, выполненные с возможностью подачи тепла в нагреватель 210. В некоторых вариантах осуществления тепло, создаваемое нагревательным компонентом 212, может регулироваться так, что технологический газ, передаваемый из нагревателя 210 в реактор 104, соответствует требуемой температуре. В некоторых вариантах осуществления тепло, создаваемое нагревательным компонентом 212, может регулироваться так, что технологический газ, передаваемый из нагревателя 210 в реактор 104, соответствует требуемому температурному диапазону. В некоторых вариантах осуществления тепло, создаваемое нагревательным компонентом 212, может регулироваться так, что технологический газ, передаваемый из нагревателя 210 в реактор 104, соответствует требуемому давлению. В некоторых вариантах осуществления тепло, создаваемое нагревательным компонентом 212, может регулироваться так, что технологический газ, передаваемый из нагревателя 210 в реактор 104, соответствует требуемому диапазону давления.

Текучая среда может вводиться в нагреватель 210, который может использоваться для производства технологического газа (например, создания высокоскоростного потока газа, вводимого в реактор 104). Например, текучая среда может передаваться через нагреватель 210 посредством насоса 214 для текучей среды, используя систему трубопроводов и/или другие технологии сообщения по текучей среде. Текучая среда может подаваться из источника 215 текучей среды. Источник 215 текучей среды может быть внутренним или внешним по отношению к источнику 106 газа. Текучая среда может содержать, например, угольный газ, бытовой газ, метан, воду (например, для производства пара), пар, этан, пропан, бутан, пентан, аммоний, водород, монооксид углерода, диоксид углерода, кислород, азот, хлор, фтор, этен, сульфид водорода, ацетилен и/или другую текучую среду, которая может использоваться для создания высокоскоростного потока газа, вводимого в реактор 104, чтобы способствовать обработке твердых материалов согласно одному или нескольким вариантам осуществления, представленным в настоящем описании. Нагреватель 210 может быть выполнен с возможностью повышения температуры и давления текучей среды до требуемых значений температуры и/или давления, установленных для технологического газа согласно одному или нескольким вариантам осуществления. Передача технологического газа из нагревателя 210 в реактор 104 через вход 304 для газа может способствовать созданию высокоскоростного потока газа в камере 302.

В некоторых вариантах осуществления в зависимости от желаемого результата при обработке бурого угля, например, может потребоваться всего лишь высушить уголь, при этом температура технологического газа (такого как пар) может быть чуть выше или ниже 1000C, в зависимости от степени разрежения в коллекторной камере. Может потребоваться удалить летучие компоненты из бурого угля, и тогда температура технологического газа может быть изменена примерно до 250°C и/или другой температуры. В некоторых вариантах осуществления, если требуется получить углеродную сажу или фуллерены, температура может лежать в диапазоне от 250°C до 400°C и/или другом диапазоне. Если требуется полное превращение в газ, температура технологического газа может лежать в диапазоне 400°C - 700°C (или более высоком), в зависимости от вида угля и/или требуемой степени превращения в газ. Если требуется получить сбалансированную газовую смесь для проведения реакции Фишера-Тропша и/или другой реакции (например, одной части монооксида углерода (CO) и двух частей водорода (2H2)), тогда в качестве технологического газа может использоваться смесь пара, метана и/или кислорода, и/или воздуха для создания температуры самопроизвольного протекания реакции в диапазоне от 250°C до 700°C и/или другом диапазоне.

В некоторых вариантах осуществления насос 214 для текучей среды может управляться контроллером 216. Контроллер 216 может представлять собой компьютерный контроллер, контроллер привода с регулируемой частотой, один или несколько физических процессоров и/или другой тип контроллера и/или контроллерной системы. Например, процессоры могут включать в себя цифровой процессор, аналоговый процессор, цифровую схему, выполненную с возможностью обработки информации, аналоговую схему, выполненную с возможностью обработки информации, машину состояний или несколько из них, и/или другие механизмы для электронной обработки информации. Контроллер 216 может быть выполнен с возможностью управления насосом 214 для текучей среды для продвижения текучей среды через нагреватель 210 в реактор 104 на основе заданных параметров расхода, температуры, давления, объема, скорости и/или другого параметра управления. Контроллер 216 может быть выполнен с возможностью управления насосом 214 для текучей среды для продвижения текучей среды в реактор 104 в соответствии с одним или несколькими вариантами осуществления обработки твердых материалов с использованием системы 100, представленной в настоящем описании.

В некоторых вариантах осуществления источник 106 газа может включать в себя сеть трубопроводов, датчиков, клапанов, контроллеров, обратных клапанов и/или других компонентов, соединенных с насосом 214 для текучей среды, нагревателем 210, горелкой 212 и/или входом 304 для газа реактора 104, выполненных с возможностью реализации одного или нескольких признаков и/или функций, приписанных источнику 106 газа, представленному в настоящем описании. Например, обратный клапан невозвратного действия может располагаться на участке трубопровода, устанавливающего сообщение между насосом 214 для текучей среды и нагревателем 210, чтобы не допустить обратного потока текучей среды в насос 214 для текучей среды. Могут применяться и другие конфигурации трубопроводов, клапанов, контроллеров и/или других компонентов.

В некоторых вариантах осуществления один или несколько признаков и/или функций насоса 214 для текучей среды могут быть приписаны одному или нескольким другим компонентам. Например, в некоторых вариантах осуществления насос 214 для текучей среды может отсутствовать и может быть заменен клапаном, управляемым компьютером (не показан). В таких вариантах осуществления текучая среда, подаваемая от источника 215 текучей среды, может подаваться на основе одного или нескольких параметров давления, расхода, объема и/или других параметров. Управляемый клапан может быть выполнен с возможностью регулировки давления, расхода, объема и/или другого параметра текучей среды, вводимой в нагреватель 210, посредством согласованного открывания и/или закрывания клапана на заданную величину и/или с заданной частотой, чтобы достичь управления, схожего с описанным в отношении насоса 214 для текучей среды (например, когда управление обеспечивается контроллером 216).

В некоторых вариантах осуществления накопитель 108 может содержать резервуар 218 и источник вакуума, такой как вакуумный насос 220. Резервуар 218 может сообщаться по текучей среде с источником вакуума (например, вакуумным насосом 220). В некоторых вариантах осуществления вакуумный насос 220 может содержать жидкостно-кольцевой насос и/или иной насос. В некоторых вариантах осуществления вакуумный насос 220 может представлять собой турбомолекулярный насос и/или иной насос. Источник вакуума может быть выполнен с возможностью создания вакуумметрического давления в резервуаре 218. Вакуумметрическое давление в резервуаре 218 может способствовать извлечению обработанного материала из выхода 308 реактора 104 в процессе обработки. В некоторых вариантах осуществления вакуумметрическое давление может лежать в диапазоне от 20 мм ртутного столба до 760 мм ртутного столба (например, от 3кПа до 101кПа) и/или другом диапазоне.

В некоторых вариантах осуществления вакуумный насос 220 может включать в себя резервуар 222 для текучей среды. Резервуар 220 для текучей среды может включать в себя охлаждающую текучую среду для вакуумного насоса 220. Охлаждающая текучая среда может представлять собой воду и/или другую текучую среду. Резервуар 222 для текучей среды может содержать резервуар для воды. В некоторых вариантах осуществления резервуар 222 для текучей среды может содержать емкость для текучей среды, предназначенную для вакуумного насоса 220. В некоторых вариантах осуществления резервуар 222 для текучей среды и/или вакуумный насос 220 могут быть выполнен с возможностью создания механизма для быстрого охлаждения любых отработавших газов и/или конденсации пара и/или летучих компонентов. Однако в некоторых вариантах осуществления системы 100 отрицательное давление на выходе 308 реактора 304 может не требоваться, так что источник вакуума, такой как вакуумный насос 220, и/или резервуар 222 для текучей среды могут быть исключены из системы 100. В некоторых вариантах осуществления вакуумный насос 220 и/или резервуар 222 для текучей среды могут быть исключены из системы 1000, чтобы избежать присутствия влаги в процессе работы, при этом может применяться источник вакуума иного рода. В некоторых вариантах осуществления неглубокое разрежение может достигаться с помощью всасывающего/вытяжного вентилятора, функционально связанного с резервуаром 218 и/или выходом 308 реактора 304. В некоторых вариантах осуществления отработавшие газы могут быстро охлаждаться посредством охлаждающей башни и/или другого газоочистительного оборудования, применяемого вместе с системой 100. Могут использоваться и другие конфигурации источника вакуума и/или системы быстрого охлаждения.

В настоящем описании материал, прошедший обработку посредством системы 100 (например, технологический газ и твердый обрабатываемый материал), может именоваться как ʺобработанный материалʺ и/или могут быть использованы другие термины, обозначающие материалы, прошедшие одну или несколько технологических операций обработки (например, текучие среды и твердые тела). Таким образом, обработанные материалы могут включать в себя обработанные твердые тела и обработанные газы (например, отработавшие газы). Обработанные материалы могут передаваться в резервуар 218, при этом обработанные твердые тела могут освобождаться (например, отделяться) от отработавших газов. Твердые материалы могут удерживаться в резервуаре 218 и/или затем удаляться из резервуара 218 через выход для твердых материалов резервуара 218. Отработавшие газы могут проходить через вакуумный насос 220 и могут быстро охлаждаться в текучей среде, имеющейся в резервуаре 222 для текучей среды. В некоторых вариантах осуществления отработавшие газы могут перенаправляться в нагреватель 210 для сжигания на факеле.

Согласно одному или нескольким вариантам осуществления системы 100 технологический газ может нагреваться до заданных значений температуры и/или давления и проходить в реактор 104 на сверхзвуковых скоростях, чтобы способствовать созданию высокоскоростного потока газа в камере 302. В реактор 104 (например, камеру 302) могут подаваться твердые материалы, при этом твердые материалы взаимодействуют с высокоскоростным потоком газа. Могут происходить химические реакции и/или измельчение твердых материалов.

Согласно одному или нескольким вариантам осуществления система 100 может применяться для получения углерода, металлов, таких как алюминий, магний, титан и/или другие металлы, летучих компонентов, фуллеренов, углеродных нанотрубок, графена, графита, бакиболов, кремниевых нанотрубок (SNT), силицина, кремниевых бакиболов, магнитных углеродных нанотрубок, магнитных кремниевых нанотрубок, некоторых или всех элементов, таких как углерод, кремний, германий, олово, свинец, флеровий, и/или других элементов, потенциально способных образовывать наноструктуры той же природы, что и фуллерены, наноструктур и/или кристаллов, образованных из других элементов и/или их сочетаний, портландцемента, силикатов, SNT, легированных металлом, металлургического угля, водорода, силиката натрия, силиката кальция, силиката калия и/или других силикатов, сахаров из целлюлозных материалов, спиртов из целлюлозных материалов, активированного угля, углеродной сажи, фторированных углеводородов и/или других материалов и/или продуктов.

В некоторых вариантах осуществления система 100 может применяться для таких технологических процессов, как выработка энергии без выбросов углекислого газа, выработка газа из угля для транспортировки, обработка сланцевой нефти и/или нефтеносных песков, крекинг длинноцепочечных углеводородов, низкотемпературное преобразование углеводородов в рабочий газ, сжигание/газификация топлива с высоким содержанием серы и/или хлора, одноступенчатое производство металлических порошков, прямое восстановление кремния, обработка огнеупорных отходов, восстановление ресурсов и/или газификация бытовых отходов, восстановление металлов из отходов, уничтожение стойких органических загрязнителей (POP), полихлорбифенилов (PCB), полиароматических углеводородов (PAH), химического оружия, и/или других загрязнителей, газификация автомобильного флока и/или восстановление металлов, обработка шин, газификация древесных отходов и/или сельскохозяйственных отходов, устранение тяжелых металлов на загрязненных участках, преобразование асбеста, повторная обработка материала, такого как мусор на свалке, пальмовые отходы, древесные отходы, стеклянные отходы, отходы цемента и/или цементных продуктов, нечистоты и/или другие отходы, производство водорода и/или для других технологических операций и/или процедур.

В некоторых вариантах осуществления обработка твердых материалов в газовой среде может обеспечивать прямое восстановление металлов. Например, используя уголь и/или метан в качестве источника углерода, химические реакции, происходящие в камере 302, могут приводить к карботермическому восстановлению оксидов и/или сульфатов металлов до их металлического состояния. В качестве иллюстративного примера технологическая операция обработки может включать в себя оксид железа в качестве твердого обрабатываемого материала и метан в качестве технологического газа. К оксиду железа может добавляться масло. Масло может растворяться в спиртах или не растворяться в них.

В качестве другого иллюстративного примера щелочной концентрат сульфата свинца (LSLC) вместе с маслом, выполняющем функцию смазочного материла, может использоваться в качестве твердого обрабатываемого материала, а метан и/или другой газ - в качестве технологического газа. Результаты могут указывать на возможность одноэтапного восстановления с преобразованием сульфата до 40% (в целевых объектах со свинцом, кадмием и цинком). Эти и/или схожие технологические операции могут проводиться при нагреве реактора 104 до температур в диапазоне примерно от 200°C до 700°C (и/или другом диапазоне) и при температурах технологического газа от 300°C до 600°C (и/или другом диапазоне). Например, реактор 104 может нагреваться до температур ниже 6700C, а технологический газ может нагреваться до температур ниже 5000C.

В некоторых вариантах осуществления обработка твердых материалов с использованием системы 100 может осуществляться при использовании пара в качестве технологического газа. Технологические операции такого типа могут включать в себя, в частности, удаление летучих веществ из угля, газификацию угля, очистку от загрязнений грунта, загрязненного углеводородами, очистку от загрязнений грунта, загрязненного полихлорбифенилами (PCB), и/или другие технологические операции и/или процедуры.

Согласно одному или нескольким вариантам осуществления вода может закачиваться в нагреватель 210 и преобразовываться пар, используемый в качестве технологического газа. Пар может перегреваться до температур в диапазоне от 500°C до 600°C (и/или другом диапазоне). Например, пар может нагреваться приблизительно до 5500C. Высокотемпературный пар, используемый в качестве технологического газа, может вводиться с высокой скоростью в реактор 104 на входе 304 для газа. Твердый материал может подаваться в камеру 304 на входе 306 для материала. Могут быть отрегулированы различные другие параметры системы 100, чтобы достичь требуемого химического состава внутри реактора 104. Например, в некоторых вариантах осуществления метан и/или другие углеводородные газы и/или жидкости могут добавляться вместе с воздухом и/или кислородом, чтобы провести и/или способствовать проведению химической реакции и/или истирания.

В некоторых вариантах осуществления перегретый азот может использоваться в качестве технологического газа совместно с титаном, например, используемым в качестве твердого загружаемого материала, с получением на выходе порошка нитрида титана. Данная технология может применяться для ряда карбидов, силицидов, боридов и/или нитридов либо одного металла, такого как алюминий, титан, вольфрам, и/или различных других твердых металлов и/или неметаллов.

Согласно одному или нескольким вариантам осуществления PCB могут термически разлагаться на составные части под воздействием высоких температур при использовании одного или нескольких вариантов осуществления системы 100, представленной в настоящем описании. Уровни загрязнения обрабатываемого материала могут служить признаком снижения PCB-загрязнения. Например, экспериментальные исследования могут свидетельствовать о том, что степень загрязнения может снижаться от 300 ppm до уровня ниже 1 ppm (например, по существу неопределимого) согласно одному или нескольким вариантам осуществления. Уровни загрязнения отработавшего газа в резервуаре 222 для воды после обработки также могут быть ниже распознаваемого уровня. Это может указывать на то, что PCB уничтожены, а не просто выпарены. В некоторых вариантах осуществления температуры реакций могут быть ниже тех, при которых образуются диоксины, образование которых может происходить в реакции между хлором и монооксидом углерода при температурах приблизительно свыше 5000C. В некоторых вариантах осуществления можно избежать одной или нескольких проблем, традиционно связанных с уничтожением PCB и/или различных других стойких токсичных материалов, таких как боевые отравляющие вещества.

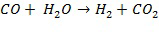

В соответствии с одной или несколькими технологическими операциями газификации особое внимание можно уделить соотношению пара и угля, чтобы достичь требуемых соотношений CO:H2 для прямой генерации энергии, обработки газа в жидкости и/или других назначений. Дополнительное изменение соотношения CO:H2 может достигаться с помощью реакции сдвига фаз вода-газ, представленной следующим уравнением:

В некоторых вариантах осуществления обработка может выполняться с помощью многочисленного прохождения материала через систему 100. Например, молекулярный водород (H2) может вырабатываться из угля и/или иного углеродосодержащего твердого тела согласно одному или нескольким вариантам осуществления. Твердый материал на основе углерода (например, уголь) может обрабатываться с использованием системы 100 при использовании воды (например, пара) и/или других текучих сред в качестве технологического газа. Отработавший газ обработанных материалов после первого прохождения с использованием пара может включать в себя монооксид углерода. Химическая реакция при первом прохождении может быть представлена следующим уравнением:

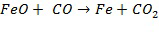

Монооксид углерода может быть подвергнут компрессии для использования в процессе второго прохождения через систему 100. Подвергнутый компрессии монооксид углерода может использоваться в качестве технологического газа во втором прохождении. При втором прохождении в качестве твердого обрабатываемого материала может использоваться оксид железа. Второе прохождение может привести к образованию твердого железного порошка. Химическая реакция может быть представлена следующим уравнением:

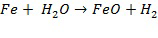

Третье прохождение может выполняться с использованием железного порошка в качестве твердого обрабатываемого материала и пара в качестве технологического газа. Обработка может привести к образованию молекулярного водорода. Эта реакция может быть представлена следующим уравнением:

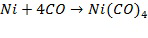

Согласно одному или нескольким вариантам осуществления система 100 может способствовать образованию карбонилов и/или других органометаллических соединений, используя металлические порошки и/или металлосодержащее соединение (включая, но не ограничиваясь перечисленным, руды, концентраты, гидриды, сульфаты, сульфиды, оксиды и/или хлориды) в качестве твердого обрабатываемого материала и/или монооксид углерода и/или другой газ в качестве технологического газа. Вариант такой технологии может быть выполнен так, что оксид никеля вступает в реакцию с монооксидом углерода для получения тетракарбонила никеля. Он может представлять собой прозрачную бесцветную жидкость с точкой кипения приблизительно 1050C, которая может разлагаться на составные части на горячей поверхности с получением чистого металлического никеля. Аналогичная реакция может применяться для железа и может приводить к получению пентакарбонила железа, однако может потребовать более высоких температур и/или давлений.

Реакция для никеля и железа может быть представлена следующим уравнением:

и/или

В некоторых вариантах осуществления карбонилы могут составлять основу отрасли промышленности, выпускающей интегральные схемы, где они используются в технологической операции под общим названием «химическое осаждение из паровой фазы» (CVD). Большинство, если не все металлы могут обрабатываться в карбонилы и/или другие органометаллические соединения, либо для дополнительной очистки, и/или в качестве способа осаждения металла по выбору. Кремний может легко преобразовываться в карбонил, а затем подвергаться дистилляции и/или восстанавливаться, позволяя получать очень высокую степень чистоты при затратах, составляющих минимальную часть стоимости современных систем для вытягивания из расплава по методу Чохральского и/или других систем. Такие системы могут требовать больших затрат времени и/или быть весьма энергоемкими. Некоторые проблемы, связанные с применением таких или схожих систем, могут быть решены путем использования одной или нескольких технологических операций, выполняемых в соответствии с системой 100, представленной в настоящем описании, и/или с использованием иных соображений.

Согласно одному или нескольким вариантам осуществления система 100 может способствовать образованию портландцемента (ди- или три-кальций силиката). В системе 100 может использоваться известняк в качестве твердого обрабатываемого материала и вода (например, пар) в качестве технологического газа на первом этапе данной технологической операции. Однако в одном или нескольких других вариантов осуществления диоксид углерода или другой газ могут применяться в качестве технологического газа, поскольку технологический газ в данном способе может всего лишь способствовать переносу тепла в процессе этой реакция. Данная реакция может быть представлена следующим уравнением:

В некоторых вариантах осуществления на втором этапе и/или других этапах могут соединяться три части оксида кальция с одной частью диоксида кремния в качестве твердого загружаемого материала вместе с технологическим газом по выбору, что приводит к получению тонкоизмельченного амальгамированного порошка, имеющего состав три-кальций силиката (например, портландцемента).

На ФИГ. 3, 4 и 5 соответственно показаны вид сверху, вид сбоку и вид сзади реактора 104 согласно одному или нескольким вариантам осуществления. Реактор 104 может быть выполнен с возможностью способствовать обработке, в том числе проведению химических реакций и/или измельчению, твердых загружаемых материалов с использованием ударных волн, образуемых в сверхзвуковом газовом вихре, согласно одному или нескольким вариантам осуществления системы 100. Реактор 104 может включать в себя камеру 302, вход 304 для газа, вход 306 для материала, выход 308 или несколько из них, и/или другие компоненты.

Камера 302 может быть выполнена с возможностью предоставления объема, в котором происходит обработка материала. Камера 302 может иметь по существу круговое сечение с центром на продольной оси 310, нормальной к сечению. По существу круговое сечение может способствовать созданию вихря в камере 302. Участок 312 камеры 302 может быть выполнен в форме цилиндра. Радиус по существу кругового сечения участка 314 камеры 302 может непрерывно уменьшаться на конце камеры 302, расположенном ближе к выходу 308. Непрерывное уменьшение радиуса по существу кругового сечения камеры 302 может быть приспособлено для того, чтобы вызывать ускорение скорости вращения газового вихря. Участок 314 камеры 302, имеющий непрерывно уменьшающийся радиус по существу кругового сечения, может иметь форму конуса, полусферы, рога (см., например, ФИГ. 3 или 4) и/или другие формы.

Камера 302 может быть выполнена из различных материалов. Камера 302 может быть выполнена из рельефного материала. Камера 302 может быть выполнена из теплопроводного материала. Камера 302 может быть выполнена из электропроводного материала. Согласно некоторым вариантам осуществления камера 302 может быть выполнена целиком или частично из стали, железа, сплавов на основе железа, карбида кремния, частично стабилизированного циркония (PSZ), плавленого глинозема, карбида вольфрама, нитрида бора, карбидов, нитридов, керамик, силикатов, геополимеров, металлических сплавов, других сплавов и/или других материалов. В некоторых вариантах осуществления внутренняя поверхность 316 камеры 302 может иметь одно или несколько покрытий. Типовое покрытие может быть выполнено с возможностью предотвращения физического или химического износа внутренней поверхности 316 камеры 302. В некоторых вариантах осуществления покрытие может быть выполнено с возможностью способствовать проведению химической реакции в камере 302. Пример покрытия, которое может способствовать проведению химической реакция, может включать в себя железо; никель; рутений; родий; платину; палладий; кобальт; другие переходные металлы и их сплавы, соединения и/или оксиды (например, лантаноидного ряда, а также их соединения, сплавы, и/или оксиды) и/или другие материалы.

Вход 304 для газа может быть выполнен с возможностью введения высокоскоростного потока газа в камеру 302. Вход 304 для газа может быть расположен и выполнен так, чтобы создавать вихрь в потоке газа, циркулирующего в камере 302. Вихрь может быть закручен вокруг продольной оси 310 камеры 302. Вход для газа может располагаться так, что поток газа направлен по существу перпендикулярно продольной оси 310 камеры 302. Вход 304 для газа может располагаться так, что поток газа направлен по существу по касательной к внутренней поверхности по существу кругового сечения камеры (см., например, ФИГ. 5). Вход 304 для газа может располагаться ближе к входу 306 для материала.

Газ, испускаемый через вход 304 для газа, может включать в себя любое количество газообразных материалов. В некоторых вариантах осуществления газ может включать в себя восстановленный газ, т.е. газ с низкой степенью окисления (или высокой степенью восстановления), который обычно богат водородом. Газ может включать в себя пар, метан, этан, пропан, бутан, пентан, аммоний, водород, монооксид углерода, диоксид углерода, кислород, азот, хлор, фтор, этен, сульфид водорода, ацетилен или несколько из них, и/или другие газы. Газ может представлять собой пар. Газ может быть перегретым согласно одному или нескольким вариантам осуществления системы 100, представленный в настоящем описании. В некоторых вариантах осуществления газ может нагреваться до температуры ниже критической точки и/или подвергаться компрессии до уровня давления выше критического, так что газ становится перегретым газом, сжимаемой текучей средой и/или сверхкритической текучей средой.

На ФИГ. 6 проиллюстрирован детальный вид входа 304 для газа реактора 104 согласно одному или нескольким вариантам осуществления. Вход 304 для газа может включать в себя впускное сопло 602, расположенное во входе 304 для газа. Впускное сопло 602 может быть выполнено с возможностью удерживаться на месте с помощью винтовой резьбы и/или с помощью других технологий крепления. Впускное сопло 602 может быть выполнено с возможностью ускорения потока газа, вводимого в камеру 302. В примерах осуществления впускное сопло 602 может быть выполнено с возможностью испускания потока газа со сверхзвуковой скоростью. Впускное сопло 602 может быть выполнено с возможностью испускания ударных волн в потоке газа, испущенного из впускного сопла 602. Вход 304 для газа может включать в себя кольцевую полость 604, расположенную вокруг впускного сопла 602. Кольцевая полость 604 может быть выполнена так, что поток газа, испущенного из впускного сопла 602, резонирует в кольцевой полости 604.

На ФИГ. 7 проиллюстрирован детальный вид впускного сопла 602 входа 304 для газа согласно одному или нескольким вариантам осуществления. Впускное сопло 602 может включать в себя один или несколько цилиндров 702 резонатора. Тот или иной цилиндр 702 резонатора может располагаться во впускном сопле 602 и может быть ориентирован перпендикулярно основному потоку газа, проходящего через впускное сопло 602. Данный цилиндр 702 резонатора может быть выполнен так, что импульсы давления газа резонируют в этом цилиндре 702 резонатора, чтобы породить ударные волны во впускном сопле 602. Ударные волны, возникающие во впускном сопле 602, могут распространяться из впускного сопла 602 в камеру 302. Различные цилиндры 702 резонатора могут иметь разные размеры, так что соответствующие резонансные частоты приводят к возникновению ударных волн на разной частоте. Смещение края 704 относительно другого края 706 в том или ином цилиндре 702 резонатора может порождать накачку в данном цилиндре 702 резонатора.

Согласно некоторым вариантам осуществления впускное сопло 602 может быть выполнено с возможностью привнесения ударных волн и/или гармоник в газ и/или камеру 302. Впускное сопло 602 может включать в себя трубку Гартмана-Шпренгера, генератор Гартмана, газоструйный излучатель Гартмана, сопло, в котором применяются один или несколько электронно-управляемых пьезоэлектрических или магнитострикционных преобразователей для управления ударными волнами, и/или другие типы сопел. Генератор Гартмана может включать в себя устройство, в котором ударные волны, генерируемые на краях сопла сверхзвуковой газовой струей, резонируют с отверстием малой цилиндрической трубки, помещенной противоположно соплу, для создания мощных ультразвуковых волн. Газоструйный излучатель Гартмана может включать в себя газоструйный излучатель звуковых и ультразвуковых волн. Газоструйный излучатель может включать в себя сопло, из которого газ под давлением p > 0,2 меганьютонов на один квадратный метр (1,93 атмосфер) выходит на сверхзвуковой скорости. В ходе этого процесса газовая струя может создавать волны сжатия и преломленные волны. Если резонатор помещен в этот поток коаксиально относительно сопла на некотором расстоянии, могут излучаться звуковые и ультразвуковые волны. Частота акустического излучения может представлять собой функцию расстояния между соплом и резонатором, а также зависеть от размера резонатора. Газоструйные излучатели Гартмана могут выдавать до нескольких десятков ватт акустической мощности. Если через сопло продувается сжатый воздух (из резервуара или компрессора), можно достичь частот в диапазоне от 5 или 6 килогерц до 120 килогерц. Если вместо воздуха использовать водород, можно достичь частот до 500 килогерц.

Возвращаясь к ФИГ. 3, 4 и 5, вход 306 для материала может быть выполнен с возможностью введения твердого материала, который требуется обработать, в камеру 302. Вход 306 для материала может располагаться ближе к входу 304 для газа. Вход 306 для материала может располагаться на плоской поверхности 318 камеры 302, перпендикулярной продольной оси 310 камеры 302. Вход 306 для материала может располагаться так, что материал, вводимый в камеру 302, направляется параллельно продольной оси 310 камеры 302. Вход 306 для материала может быть связан с устройством 102 подачи твердого материала (ФИГ. 1 и 2), продвигающим материал через вход 306 для материала в камеру 302.

Системой 100, в которой используется реактор 104 и/или иной реактор, может обрабатываться любое число материалов. Согласно некоторым вариантам осуществления материал, который требуется обработать, может включать в себя твердое тело, текучую среду, жидкость, пар, газ, плазму, сверхкритическую текучую среду, смесь, в состав которой входят один или несколько из вышеупомянутых материалов, и/или другие типы материалов. В качестве неограничивающего примера материал, который требуется обработать в камере 302, может включать в себя грунт, уголь, щепу, пищевые отходы, руду и/или рудный концентрат, шахтные отходы, нефтеносные пески, сланцевую глину, органический материал, неорганический материал и/или другие материалы, представленные в настоящем описании, и/или другие материалы.

В некоторых вариантах осуществления материал, обрабатываемый системой 100, может обрабатываться посредством неабразивных механизмов при содействии ударных волн в камере 302. В некоторых вариантах осуществления материал, обрабатываемый системой 100, может обрабатываться по абразивным механизмам при содействии ударных волн в камере 302. Например, материал может обрабатываться силами растяжения, порождаемыми ударными волнами в камере. Материал может обрабатываться с помощью кавитации в потоке газа в камере 302.

Выход 308 может быть выполнен с возможностью выведения отработавшего газа и обработанного материала из камеры 302 в накопитель 108 (ФИГ. 1 и 2). Выход 308 может располагаться на противоположном конце камеры 302 по отношению к входу 304 для газа и входу 306 для материала. Выход 308 может располагаться на продольной оси 310 камеры 302. По мере того как размер частиц твердого обрабатываемого материала уменьшается, эти частицы могут перемещаться в направлении выхода 308. Выход 308 может быть связан с резервуаром 218 накопителя 108 (ФИГ. 2), выполненным с возможностью захвата обработанного материала, выведенного из выхода 308.

В некоторых вариантах осуществления выход 308 может включать в себя выпускное сопло, расположенное в выходе 308. Выпускное сопло может быть выполнено с возможностью обеспечивать повышенное давление в камере 302. Выпускное сопло может быть выполнено с возможностью осуществлять быстрое охлаждение обрабатываемого материала, выходящего из камеры. Согласно некоторым вариантам осуществления такое быстрое охлаждение может уменьшить или свести к минимуму обратные реакции металлов и/или других химических веществ, поддающихся обратным реакциям. В некоторых вариантах осуществления выпускное сопло может включать в себя трубку Вентури.

Как показано на ФИГ. 4, в некоторых вариантах осуществления реактор 104 может иметь в своем составе нагревательный компонент 202, выполненный с возможностью подачи тепла в камеру 302. Нагревательный компонент 202 может включать в себя газовую горелку, электрическую спираль, индукционный нагреватель, диэлектрический нагреватель, радиочастотный нагреватель, микроволновый нагреватель, паровую рубашку, баню с расплавами солей или несколько из них, и/или другие компоненты, выполненные с возможностью подачи тепла.

Согласно некоторым вариантам осуществления реактор 104 может включать в себя вентиляционный компонент 322 (ФИГ. 4), выполненный с возможностью отводить газ из области, окружающей камеру 302. Вентиляционный компонент 322 может включать в себя вытяжной вентилятор, газоотводной канал или другой газовоздухопровод, эдуктор Вентури, турбину для рекуперации давления газа и/или тепла, и/или другие компоненты, выполненные с возможностью отвода газа.

В некоторых вариантах осуществления нагревательный компонент 202 может отсутствовать. Например, в некоторых вариантах осуществления, если требуется создать малогабаритную систему для проведения реакции или существуют другие ограничения на размер системы 100, в технологический газ могут добавляться воздух и/или кислород, что может предоставить любое количество тепла, необходимого для проведения реакции. В некоторых вариантах осуществления это тепло может генерироваться в реакционной камере и может устранить необходимость во внешнем нагреве (например, посредством нагревательного компонента 202). Степень нагрева можно легко регулировать путем равновесного поддержания температуры технологического газа в диапазоне 50°C-1200°C и/или другом температурном диапазоне, и/или давления в диапазоне 100КПа-35МПа и/или другом диапазоне.

Система 100 и/или реактор 104 могут включать в себя один или несколько датчиков 324. Тот или иной датчик 324 может передавать сигнал, несущий информацию, связанную с одним или несколькими параметрами системы 100 и/или реактора 104. Данный сигнал может использоваться для содействия определению и/или представлению соответствующего параметра. В число типовых параметров могут входить температура, давление, скорость (например, скорость газового вихря в камере 302), расход материала через вход 306 для материала и/или выход 308, расход газа через вход 304 для газа, наличие ударных волн и/или кавитации в камере 302, напряжение, ток, состав образцов газа, выходящего из реактора или несколько из них, и/или другие параметры, связанные с реактор 104.

На ФИГ. 8 проиллюстрирован способ 800 обработки твердых материалов. Операции способа 800, представленные ниже, служат иллюстративным целям. В некоторых вариантах осуществления способ 800 может осуществляться с участием одной или нескольких дополнительных операций, которые не описаны, и/или без участия одной или нескольких описанных операций. Кроме того, порядок, в котором операции способа 800 проиллюстрированы на ФИГ. 8 и описаны ниже, не предполагает наложения ограничений. В некоторых вариантах осуществления способ 100 может быть реализован с использованием системы для обработки твердых материалов, схожей или аналогичной системе 100, представленной в настоящем описании (показанной на ФИГ. 1).

Согласно способу 800 на ФИГ. 8, в операции 802 высокоскоростной поток газа может вводиться в реактор. Реактор может иметь камеру, вход для твердого материала, вход для газа, а также выход. Высокоскоростной поток газа может вводиться в камеру реактора через вход для газа. Высокоскоростной поток газа может создавать в камере сверхзвуковой газовый вихрь. Реактор может быть выполнен с возможностью способствовать проведению химических реакций и/или измельчению твердого загружаемого материала, используя создающие напряжение силы ударных волн, создаваемых в сверхзвуковом газовом вихре в камере. В некоторых вариантах осуществления операция 802 может выполняться с использованием источника газа или реактора, схожих или аналогичных источнику 106 газа и реактору 104 (показанным на ФИГ. 1 и представленным в настоящем описании).

В операции 804 твердые материалы для обработки могут подаваться в камеру через вход для твердого материала. Твердый материал может обрабатываться в камере посредством неабразивных механизмов при содействии ударных волн в камере. В некоторых вариантах осуществления операция 804 может выполняться с использованием устройства подачи твердого материала, схожего или аналогичного устройству 102 подачи твердого материала (показанному на ФИГ. 1 и представленному в настоящем описании).

В операции 806 обработанные материалы, переданные через выход реактора, могут быть собраны. В некоторых вариантах осуществления операция 806 может выполняться с использованием накопителя, схожего или аналогичного накопителю 108 (показанному на ФИГ. 1 и представленному в настоящем описании).

Хотя настоящая технология в деталях описана в иллюстративных целях на основе вариантов осуществления, которые в настоящее время считаются наиболее практичными и предпочтительными, следует понимать, что такие детали служат исключительно указанной цели, при этом сама технология не ограничена раскрытыми вариантами осуществления, а, наоборот, охватывает все модификации и эквивалентные схемы, не выходящие за пределы сущности изобретения и объема притязаний прилагаемой формулы изобретения. Например, следует понимать, что настоящая технология предполагает, что, насколько это возможно, один или несколько признаков любого варианта осуществления могут быть объединены с одним или несколькими признаками любого другого варианта осуществления.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО И СПОСОБ КОНВЕРСИИ МЕТАНА С ИСПОЛЬЗОВАНИЕМ СВЕРХЗВУКОВОГО ПРОТОЧНОГО РЕАКТОРА | 2018 |

|

RU2767113C2 |

| УСТРОЙСТВО И СПОСОБ УПРАВЛЕНИЯ СТРУЕЙ | 2013 |

|

RU2602716C2 |

| СОПЛОВЫЙ РЕАКТОР И СПОСОБ ЕГО ИСПОЛЬЗОВАНИЯ | 2005 |

|

RU2371246C2 |

| ГАЗОРАСПРЕДЕЛИТЕЛЬНЫЕ СОПЛА | 2014 |

|

RU2633553C1 |

| УСТРОЙСТВО И ПРОЦЕСС ОБРАБОТКИ СРЕДЫ | 2014 |

|

RU2686965C2 |

| Сверхзвуковой компрессор и связанный с ним способ | 2014 |

|

RU2641797C2 |

| СВЕРХЗВУКОВОЙ РОТОР КОМПРЕССОРА, СВЕРХЗВУКОВОЙ КОМПРЕССОР (ВАРИАНТЫ) И СПОСОБ СЖАТИЯ ТЕКУЧЕЙ СРЕДЫ | 2010 |

|

RU2527265C2 |

| НАПРАВЛЕННОЕ ВЫДЕЛЕНИЕ ЭНЕРГИИ ДЛЯ ОБЛЕГЧЕНИЯ ВЫСОКОСКОРОСТНЫХ ПРИМЕНЕНИЙ | 2016 |

|

RU2719818C2 |

| СОПЛО, ИНЕРЦИОННЫЙ СЕПАРАТОР И СПОСОБ СВЕРХЗВУКОВОГО ОТДЕЛЕНИЯ КОМПОНЕНТА | 1999 |

|

RU2229922C2 |

| УСТРОЙСТВО ВИХРЕВОГО ГАЗОВОГО КОМПРЕССОРА ДЛЯ КОМБИНИРОВАННОГО ВОЗДУШНО-РЕАКТИВНОГО ДВИГАТЕЛЯ | 2019 |

|

RU2766496C2 |

Группа изобретений относится к системам и способам обработки твердых материалов посредством ударных волн, создаваемых в сверхзвуковом газовом вихре. Система содержит устройство подачи твердого материала, реактор с камерой, входом для твердого материала, входом для газа от источника газа и выходом и накопитель. Реактор выполнен с возможностью проведения химических реакций и измельчения твердого загружаемого материала посредством ударных волн в камере. При этом выход включает в себя трубку Вентури для повышения давления в камере и осуществления быстрого охлаждения обработанного твердого материала, выходящего из реактора. Накопитель выполнен с возможностью сбора обработанного материала, переданного через выход реактора. Вход для газа содержит впускное сопло, выполненное с возможностью ускорения потока газа до сверхзвуковой скорости и испускания ударных волн из впускного сопла в камеру, при этом впускное сопло дополнительно выполнено с возможностью управления ударными волнами, вводимыми в камеру, таким образом, чтобы они возникали на разных частотах. Способ обработки твердых материалов содержит этапы, на которых вводят высокоскоростной поток газа в камеру реактора, создают в ней сверхзвуковой газовый вихрь, управляют ударными волнами, вводимыми в камеру. Твердый материал подают в камеру, где его обрабатывают посредством ударных волн, а после обработки передают через выход реактора и собирают. Обработка посредством ударных волн обеспечивает повышение степени истирания твердых материалов. 2 н. и 21 з.п. ф-лы, 8 ил.

1. Система для обработки твердых материалов, содержащая:

устройство подачи твердого материала;

реактор, имеющий камеру, вход для твердого материала, вход для газа, а также выход, при этом реактор выполнен с возможностью способствовать проведению химических реакций и измельчению твердого загружаемого материала с использованием создающих напряжение сил ударных волн в сверхзвуковом газовом вихре в камере, при этом устройство подачи твердого материала выполнено с возможностью подачи твердого материала в камеру реактора через вход для твердого материала, при этом твердый материал обрабатывается в камере посредством неабразивных механизмов при содействии ударных волн в камере, при этом выход включает в себя трубку Вентури, выполненную с возможностью (1) обеспечивать повышенное давление в камере, а также (2) осуществлять быстрое охлаждение обработанного твердого материала, выходящего из реактора, чтобы уменьшить число случаев возникновения обратных реакций;

источник газа, выполненный с возможностью подачи потока газа во вход для газа; а также

накопитель, выполненный с возможностью сбора обработанного материала, переданного через выход реактора;

при этом вход для газа включает в себя впускное сопло, выполненное с обеспечением возможности ускорения потока газа, подаваемого источником газа, до сверхзвуковой скорости и испускания ударных волн из впускного сопла в камеру, при этом впускное сопло дополнительно выполнено с возможностью управления ударными волнами, вводимыми в камеру, таким образом, чтобы они возникали на разных частотах.

2. Система по п.1, содержащая нагревательный компонент, выполненный с возможностью подачи тепла в камеру реактора.

3. Система по п.1, в которой устройство подачи твердого материала содержит источник твердого материала, а также транспортер, продвигающий твердый материал через вход для твердого материала в камеру.

4. Система по п.1, в которой источник газа содержит:

нагреватель, нагреваемый источником тепла; а также

насос для текучей среды, выполненный с возможностью введения текучей среды в нагреватель, при этом нагреватель выполнен с возможностью повышения температуры и давления текучей среды, так чтобы передача текучей среды из нагревателя во вход для газа способствовала образованию высокоскоростного потока газа.

5. Система по п.1, в которой накопитель содержит резервуар, сообщающийся по текучей среде с источником вакуума, при этом источник вакуума выполнен с возможностью создания вакуумметрического давления в резервуаре для извлечения обработанного материала из выхода реактора.

6. Система по п.1, в которой камера имеет по существу круговое сечение с центром на продольной оси, нормальной к сечению.

7. Система по п.6, в которой радиус по существу кругового сечения участка камеры непрерывно уменьшается на конце камеры, ближнем к выходу, при этом непрерывное уменьшение радиуса по существу кругового сечения камеры выполнено с возможностью обеспечения ускорения скорости вращения газового вихря.

8. Система по п.1, в которой вход для газа реактора расположен и выполнен так, чтобы создавать вихрь в потоке газа, циркулирующего в камере, при этом чтобы вихрь вращался со сверхзвуковой скоростью вокруг продольной оси камеры.

9. Система по п.8, в которой вход для газа расположен так, чтобы поток газа был направлен по существу перпендикулярно продольной оси камеры.

10. Система по п.1, в которой впускное сопло выбрано из группы, состоящей из трубки Гартмана-Шпренгера, генератора Гартмана и газоструйного излучателя Гартмана.

11. Система по п.1, в которой вход для газа дополнительно содержит кольцевую полость, расположенную вокруг впускного сопла, при этом кольцевая полость выполнена с возможностью резонирования потока газа, испущенного из впускного сопла.

12. Система по п.1, в которой ударные волны возникают на частоте в диапазоне от 5 до 500 кГц.

13. Система по п.1, в которой неабразивные механизмы обработки твердого материала в камере включают в себя кавитацию.

14. Система по п.1, в которой впускное сопло включает в себя один или несколько цилиндров резонатора, выполненных таким образом, чтобы импульсы давления газа резонировали в одном или нескольких цилиндрах резонатора, для создания ударных волн во впускном сопле.

15. Способ обработки твердых материалов, содержащий этапы, на которых:

вводят высокоскоростной поток газа в реактор, имеющий камеру, вход для твердого материала, вход для газа, а также выход, при этом высокоскоростной поток газа вводят в камеру реактора через вход для газа для создания сверхзвукового газового вихря в камере, при этом реактор выполнен с возможностью способствовать проведению химических реакций и измельчению твердого загружаемого материала с использованием создающих напряжение сил ударных волн, создаваемых в сверхзвуковом газовом вихре в камере;

управляют ударными волнами, вводимыми в камеру, чтобы они возникали на разных частотах;

подают твердый материал в камеру через вход для твердого материала, при этом материал обрабатывают в камере посредством неабразивных механизмов при содействии ударных волн в камере, при этом выход включает в себя трубку Вентури, выполненную с возможностью (1) обеспечения повышенного давления в камере, а также (2) осуществления быстрого охлаждения обработанного твердого материала, выходящего из реактора, чтобы уменьшить число случаев возникновения обратных реакций; а также

собирают обработанный материал, переданный через выход реактора.

16. Способ по п.15, содержащий этап, на котором подают тепло в камеру реактора.

17. Способ по п.15, в котором при подаче твердого материала в камеру продвигают твердый материал через вход для твердого материала в камеру.

18. Способ по п.15, в котором при введении высокоскоростного потока газа в камеру:

нагревают нагреватель; а также

вводят текучую среду в нагреватель, при этом нагреватель выполнен с возможностью повышения температуры и давления текучей среды, так чтобы передача текучей среды из нагревателя во вход для газа способствовала образованию высокоскоростного потока газа.

19. Способ по п.15, в котором обработанный материал собирают в резервуаре, сообщающемся с источником вакуума, при этом источник вакуума выполнен с возможностью создания вакуумметрического давления в резервуаре для извлечения обработанного материала из выхода реактора.

20. Способ по п.15, в котором камера имеет по существу круговое сечение с центром на продольной оси, нормальной к сечению.

21. Способ по п.20, в котором радиус по существу кругового сечения участка камеры непрерывно уменьшается на конце камеры, ближнем к выходу, при этом непрерывное уменьшение радиуса по существу кругового сечения камеры выполнено с возможностью обеспечения увеличения скорости вращения газового вихря.

22. Способ по п.15, в котором вход для газа реактора расположен и выполнен так, чтобы создавать вихрь в потоке газа, циркулирующего в камере, при этом чтобы вихрь вращался со сверхзвуковой скоростью вокруг продольной оси камеры.

23. Способ по п.22, в котором вход для газа расположен так, чтобы поток газа был направлен по существу перпендикулярно продольной оси камеры.

| GB 1037770 A, 03.081966 | |||

| Ветросиловая установка | 1927 |

|

SU8992A1 |

| Устройство для поддержания постоянным числа оборотов силовых двигателей | 1926 |

|

SU9355A1 |

| Способ тонкого измельчения материалов | 1977 |

|

SU654289A1 |

| Колосоуборка | 1923 |

|

SU2009A1 |

| Струйная мельница | 1990 |

|

SU1724368A1 |

| Станок для изготовления деревянных ниточных катушек из цилиндрических, снабженных осевым отверстием, заготовок | 1923 |

|

SU2008A1 |

Авторы

Даты

2019-03-06—Публикация

2015-06-05—Подача