Область техники, к которой относится изобретение

Настоящее раскрытие относится к системе и способу выявления деградации турбины и смягчения деградации турбины в турбонагнетателе с изменяемой геометрией.

Уровень техники/Раскрытие изобретения

Форсирование двигателей наддувом может обеспечить ряд преимуществ, например, снижение выбросов в атмосферу и повышение топливной экономичности по сравнению с безнаддувными двигателями с той же выходной мощностью. Кроме того, форсированные наддувом двигатели могут быть легче безнаддувных двигателей с той же выходной мощностью. В результате, когда двигатели форсируют такими устройствами, как турбонагнетатели, повышается эффективность транспортного средства. Поэтому устройства наддува имеют много преимуществ и часто встраиваются в двигатели некоторых конструкций для улучшения эксплуатационных качеств и топливной экономичности.

Тем не менее, в определенных условиях работы, таких как увеличение газа, запуск и т.д. турбонагнетатели могут запаздывать. Запаздывание снижает выходную мощность двигателя и задерживает реакцию дросселя, что влияет на эксплуатационные качества транспортного средства и снижает удовлетворение покупателя транспортного средства. Кроме того, турбонагнетатели с неповоротными лопатками определенных размеров можно использовать для эффективной работы только в ограниченных диапазонах частоты вращения двигателя и нагрузки двигателя, таким образом, чтобы обеспечить преимущество в одних рабочих диапазонах, приходится жертвовать эффективностью работы двигателя в других рабочих диапазонах. В частности, некоторые турбонагнетатели могут иметь пороговую частоту вращения, ниже которой компрессор обеспечивает двигателю пренебрежимо малый наддув, а также могут иметь область критического потока, в которой независимо от величины работы, обеспечиваемой турбиной, невозможно обеспечить дополнительный поток через турбонагнетатель. Поэтому, когда двигатель работает с частотой вращения ниже пороговой или выше области критического потока, могут страдать эксплуатационные качества двигателя.

В заявке С.Ш.А. 8,109,091 раскрывается турбонагнетатель с изменяемой геометрией, выполненный с возможностью изменения характеристического отношения турбины в зависимости от условий работы двигателя. В документе 8,109,091 также раскрывается система управления, использующая разнообразные модули для выявления залипания или заклинивания лопаток турбины. При выявлении залипания или заклинивания лопаток турбины модули учитывают только частоту вращения двигателя, нагрузку двигателя и температуру двигателя. Однако авторами настоящего изобретения были выявлены несколько недостатков системы турбины с изменяемой геометрией (ТИГ) и способа управления, раскрытых в документе 8,109,091. Например, использование для выявления залипания или заклинивания лопаток турбины только частоты вращения двигателя, нагрузки двигателя и температуры двигателя может быть неточным в определенных условиях работы двигателя, что может привести к тому, что залипание лопаток останется нераспознанным. Раскрытый в документе 8,109,091 способ управления только определяет то, что двигатель работает в нежелательном диапазоне частоты вращения двигателя, нагрузки двигателя и его температуры, независимо от того, как работает турбина. В результате, механизм лопаток турбины может испытывать чрезмерное трение, ведущее к коррозии и износу турбины, что может сделать ее более подверженной залипанию лопаток из-за воздействия иных сил, действующих на механизм лопаток и/или другие компоненты. Следует понимать, что использование только частоты вращения двигателя, нагрузки двигателя и температуры двигателя не может учесть уровня шума этих характеристик и точно выявить залипание лопаток. В частности, в определенных условиях работы на турбину могут воздействовать избыточные аэродинамические нагрузки, которые могут замедлять реакцию турбины и приводить к ее залипанию, если этой проблемы не учесть. Более того, используя для выполнения выявления деградации турбины только частоту вращения двигателя, нагрузку двигателя и температуру двигателя, можно сделать ложное выявление деградации (например, неисправности). В результате, для устранения этого ложного выявления могут быть предприняты ненужные действия, которые могут оказать влияние на эксплуатационные качества транспортного средства, повысить выбросы в атмосферу и т.д.

Авторами настоящего изобретения были выявлены вышеуказанные проблемы и разработан способ эксплуатации системы двигателя. Способ включает в себя индицирование деградации турбины с изменяемой геометрией исходя из сравнения смоделированного и измеренного наборов значений давления турбины, причем каждый набор значений давления турбины включает в себя значение давления выше по потоку от турбины и значение давления ниже по потоку от турбины, и при этом турбина с изменяемой геометрией размещена ниже по потоку от цилиндра двигателя. Таким образом, сравнение смоделированных и измеренных давлений на входе и выходе турбины можно использовать для выявления деградации турбины, при этом повышая точность и быстроту выявления. Быстрое выявления условия деградации может повысить вероятность успешности смягчающих действий за счет того, что условие деградации будет выявлено еще до момента, когда аэродинамические силы возрастут, после чего это условие уже будет сложнее исправить. Следовательно, деградацию турбины можно распознавать на более широком диапазоне условий работы двигателя.

Кроме того, в некоторых примерах способ может дополнительно включать в себя, в ответ на выявление деградации турбины с изменяемой геометрией, выбор действия, смягчающего деградацию турбины из группы действий, смягчающих деградацию турбины исходя из сравнения смоделированного и измеренного наборов значений давления турбины. Этот выбор может быть приспособлен для того, чтобы обеспечивать необходимую реакцию для ослабления условия без чрезмерного воздействия, которое могло бы отрицательно сказаться на работе транспортного средства. Примером этого может служить ситуация, когда двигатель работает с очень высокой частотой вращения и нагрузкой, а условие требуется смягчить быстро, и тогда эффективным смягчающим действием для турбины может быть активация перепускного клапана турбины, которая предупредит дальнейшее повреждение двигателя путем разгрузки. Кроме того, если двигатель работал при более низкой нагрузке и более низких давлениях, реакцией может быть смягчающее действие, которое меньше влияет на работу транспортного средства при ослаблении деградации турбины, но снижает (например, ограничивает) нежелательные эффекты этого смягчающего действия.

Таким образом, после того, как будет распознана деградация турбины, можно выбрать действие, смягчающее (например, существенно устраняющее) деградацию (например, неисправность) турбины в существующих условиях работы. Следовательно, можно улучшить работу турбины и значительно снизить вероятность условия нахождения турбины под воздействием высокого давления, что увеличит срок службы турбины.

Вышеприведенные и другие преимущества, а также отличительные признаки настоящего раскрытия станут очевидными из нижеследующего раздела «Осуществление изобретения», будучи рассмотренного отдельно или в связи с сопроводительными чертежами.

Следует понимать, что вышеприведенное краткое описание служит лишь для ознакомления в простой форме с некоторыми концепциями, которые далее будут описаны подробно. Это описание не предназначено для обозначения ключевых или существенных отличительных признаков заявленного предмета изобретения, объем которого уникально определен формулой изобретения, приведенной после раздела «Осуществление изобретения». Кроме того, заявленный предмет изобретения не ограничен реализациями, которые устраняют какие-либо недостатки, указанные выше или в любой другой части настоящего раскрытия. Также, вышеизложенные результаты были получены авторами настоящей заявки и не должны признаваться известными.

Краткое описание чертежей

На фиг. 1 схематически показано транспортное средство, оснащенное двигателем и турбонагнетателем с изменяемой геометрией;

На фиг. 2 приведена иллюстрация примера турбины с изменяемой геометрией,

которую может включать в себя показанное на фиг. 1 транспортное средство;

На фиг. 3 - фиг. 5 показаны разнообразные способы эксплуатации системы двигателя;

На фиг. 6 приведена таблица действий, смягчающих деградацию турбины, которые могут быть предприняты посредством показанной на фиг. 1 системы двигателя и показанных на фиг. 3 - фиг. 5 способов;

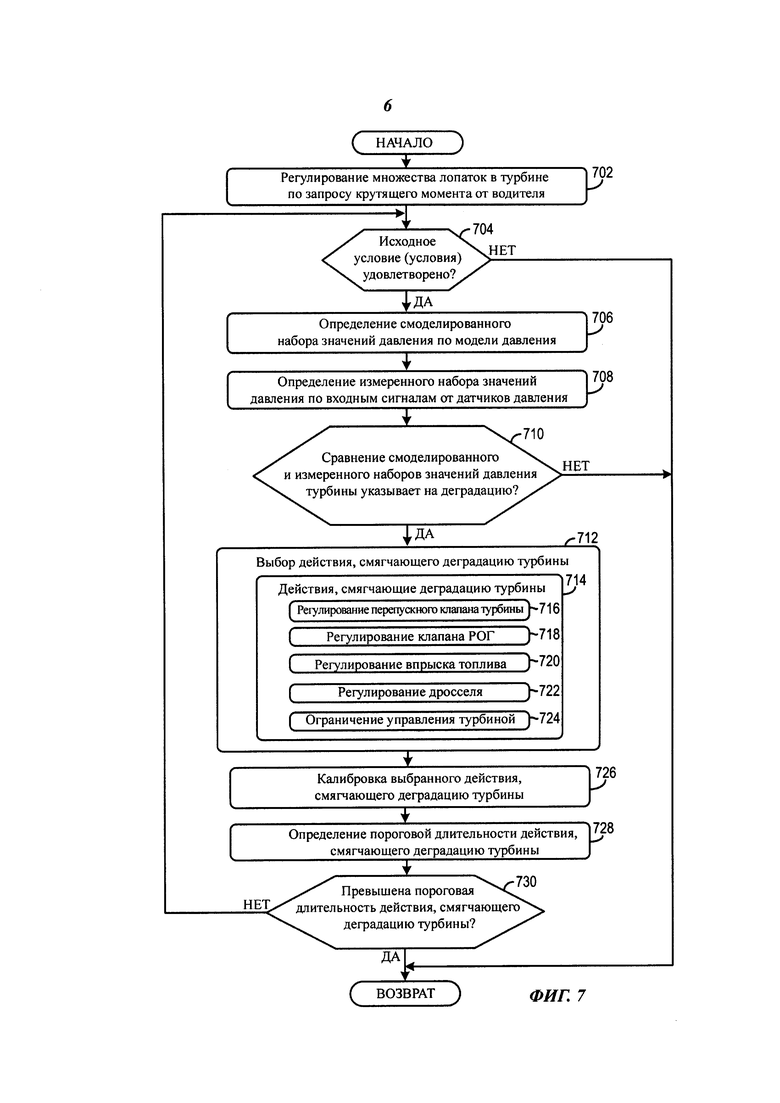

На фиг. 7 показан еще один способ эксплуатации системы двигателя; и

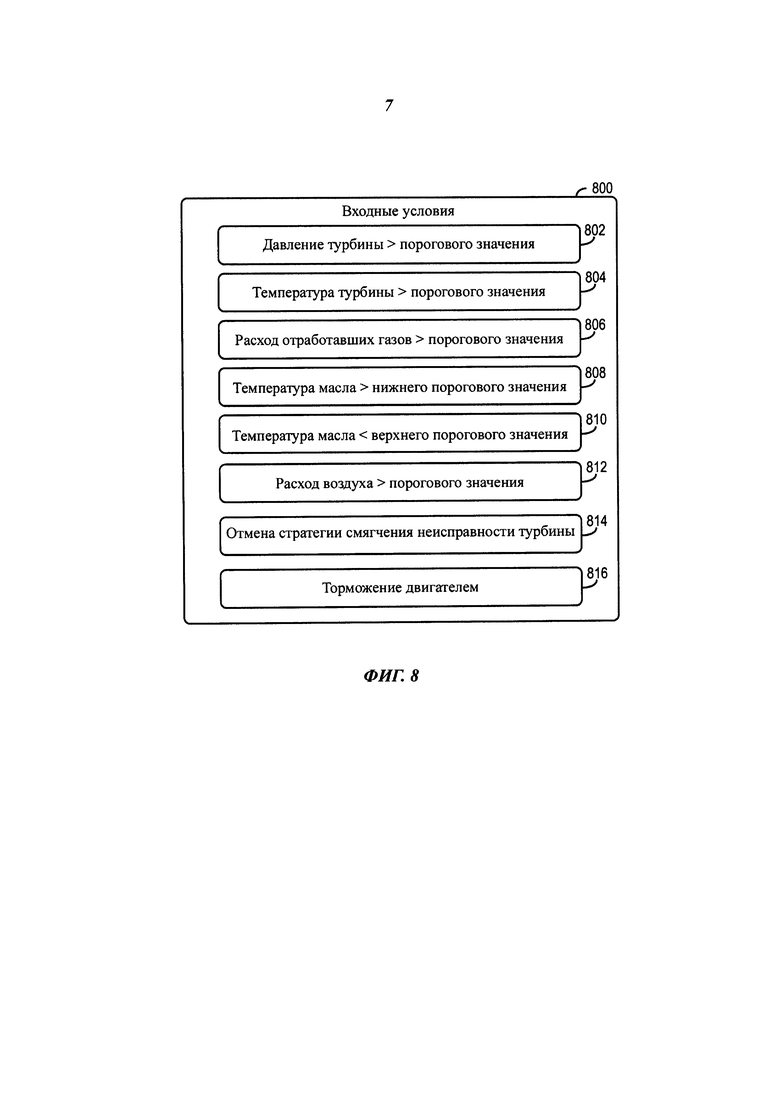

На фиг. 8 приведена таблица начальных условий.

Осуществление изобретения

В настоящем документе раскрываются система и способ для выявления и смягчения деградации турбины в турбонагнетателе с изменяемой геометрией. В частности, система и способ могут быть использованы для точного выявления деградации турбины исходя из сравнения смоделированных и измеренных значений давления, как выше по потоку, так и ниже по потоку от турбины. Таким образом, сравнение смоделированных давлений на входе и выходе турбины с измеренными давлениями на входе и выходе турбины может быть использовано для повышения точности выявления деградации турбины. Следовательно, деградацию (например, неисправность) турбины можно распознавать в более широком диапазоне условий работы двигателя и более быстро, тем самым усовершенствовав методы распознавания деградации турбины в системе транспортного средства. Кроме того, в некоторых примерах способ может дополнительно включать в себя, в ответ на определение существования деградации турбины с изменяемой геометрией, выбор одного или более действий, смягчающих деградацию турбины из группы действий, смягчающих деградацию турбины исходя из сравнения смоделированного и измеренного наборов значений давления турбины. Таким образом, после того, как будет надежно выявлена деградация турбины, можно выбрать одно или более действий, по отдельности или в совокупности смягчающих (например, существенно устраняющих) деградацию турбины с целью улучшения работы турбины. Следовательно, можно улучшить работу турбины и значительно снизить вероятность ее пребывания под воздействием избыточного давления, что увеличит срок службы турбины. Также следует понимать, что для снижения вероятности создания условий избыточного давления в турбине могут быть выбраны те действия, которые соответствуют текущим условиям работы двигателя.

На фиг. 1 схематически показаны аспекты приведенной в качестве примера системы 100 двигателя, включающей в себя двигатель 10. Система 100 двигателя может быть включена в состав транспортного средства 102. Система 100 двигателя может содержать двигатель 10 и дополнительные компоненты, показанные на фиг. 1 и более подробно описанные далее по тексту. В иллюстрируемом примере, двигатель 10 является двигателем с наддувом, связанным с турбонагнетателем 13, включающим в себя компрессор 14, приводимый в движение турбиной 16. Компрессор 14 может быть механически связан с турбиной 16 посредством пригодного для этого механического компонента, такого как приводной вал. Компрессор 14 выполнен с возможностью повышать давление впускного воздуха для обеспечения наддува двигателю 10. С другой стороны, турбина 16 выполнена с возможностью приема отработавших газов от двигателя и приведения в действие компрессора. Турбина 16 включает в себя множество лопаток 60. Лопатки 60 являются подвижными для изменения характеристического отношения турбины 16. То есть, турбина может назваться турбиной с изменяемой геометрией (ТИГ). Таким образом, лопатки 60 являются подвижными для увеличения или уменьшения характеристического отношения турбины. Это качество позволяет регулировать турбонагнетатель в зависимости от условий работы двигателя (например, частоты вращения, нагрузки, температуры двигателя) с целью снижения выбросов топлива двигателя и/или повышения выходной мощности двигателя, чтобы при необходимости тем самым повысить эффективность. С множеством лопаток 60 связано исполнительное устройство 62. Исполнительное устройство 62 выполнено с возможностью изменения положений множества лопаток 60. Исполнительное устройство может быть гидравлическим приводом, управляемым в одном примере соленоидным клапаном давления масла двигателя. В другом примере исполнительное устройство 62 может быть электронным исполнительным устройством. В таком случае, исполнительное устройство 62 может быть связано по электронной среде с контроллером 150.

Свежий воздух подают в двигатель 10 по впускному каналу 42 через фильтр 12 и далее к компрессору 14. Фильтр 12 может быть выполнен с возможностью удаления из впускного воздуха твердых частиц. Расходом окружающего воздуха, поступающего через впускной канал 42 во впускную подсистему, можно управлять, по меньшей мере, частично регулировкой дросселя 20. Дроссель 20 включает в себя дроссельную заслонку 21. Дроссельная заслонка 21 является регулируемой с целью изменения количества воздушного потока, подаваемого к находящимся ниже по потоку компонентам (например, цилиндрам 30). Дроссель 20 может быть связан по электронной среде с контроллером 150. Тем не менее, в некоторых примерах, например, в двигателе с компрессионным зажиганием, двигатель может и не включать в себя дроссель.

Компрессор 14 может быть любым подходящим компрессором всасываемого воздуха. В системе 100 двигателя компрессор является компрессором турбонагнетателя, механически связанным с турбиной 16 через вал (не показан), причем турбину 16 приводят в движение расширяющимися отработавшими газами двигателя. В одном примере турбонагнетатель может быть турбонагнетателем с изменяемой геометрией (ТИГ), в котором геометрию турбины можно активным образом изменять в зависимости от частоты вращения двигателя и/или нагрузки. Как показано, турбина 16 содержит подвижные лопатки 60, регулируемые посредством исполнительного устройства 62, подробнее рассматриваемого далее по тексту.

Транспортное средство 102 включает в себя впускную подсистему 104, включающую в себя впускной канал 42, фильтр 12, компрессор 14, охладитель 18 наддувочного воздуха, дроссель 20 и впускной коллектор 22. Впускная подсистема 104 может также включать в себя впускные клапаны (например, тарельчатые клапаны), связанные с цилиндрами 30. Впускная подсистема 104 по текучей среде связана с двигателем 10. В частности, впускная подсистема 104 выполнена с возможностью обеспечения впускным воздухом цилиндров 30.

Транспортное средство также включает в себя выпускную подсистему 106. Выпускная подсистема 106 может включать в себя выпускной коллектор 36, турбину 16, устройство 70 снижения токсичности отработавших газов и выпускной трубопровод 35. Выпускная подсистема 106 также включает в себя перепускной трубопровод 80 турбины и перепускной клапан 86 турбины, которые более подробно рассматриваются далее по тексту. Следует понимать, что выпускная подсистема может включать в себя дополнительные компоненты, например, выпускные клапаны, трубопроводы, глушители и т.п.

Как показано на фиг. 1, компрессор 14 связан, через охладитель 18 наддувочного воздуха с дросселем 20. Дроссель 20 связан с впускным коллектором 22 двигателя. От компрессора заряд сжатого воздуха протекает во впускной коллектор через охладитель наддувочного воздуха и дроссельную заслонку. Охладитель наддувочного воздуха может быть, например, воздуховоздушным теплообменником или воздушно-водяным теплообменником. В показанном на фиг. 1 примере, давление воздушного заряда внутри впускного коллектора измеряют датчиком 24 давления воздуха в коллекторе (ДВК). В других примерах впускная подсистема может включать в себя перепускной клапан (не показан) компрессора. В таком случае перепускной клапан компрессора может нормально закрытым клапаном, выполненным с возможность открытия в выборочных рабочих условиях для стравливания излишков давления наддува. Например, перепускной клапан компрессора может быть открыт в условиях снижения частоты вращения двигателя для предотвращения помпажа компрессора. В других примерах, однако, по желанию перепускной клапан компрессора можно не включать в состав системы двигателя.

Впускной коллектор 22 связан с рядом цилиндров через ряд впускных клапанов (не показаны). Цилиндры также связаны с выпускным коллектором 36 через ряд выпускных клапанов (не показаны). В иллюстрируемом примере показан всего один выпускной коллектор 36. В других примерах, однако, выпускной коллектор может включать в себя множество секций выпускного коллектора. Конфигурации с множеством секций выпускного коллектора позволяют направлять выходящие из разных цилиндров потоки в разные места системы двигателя.

Цилиндры 30 могут быть снабжены одним или несколькими видами топлива, такими как бензин, спиртосодержащие топливные смеси, дизельное топливо, биодизельное топливо, сжатый природный газ и т.д. Поэтому, следует полагать, что двигатель может использовать любое топливо из вышеперечисленных. Топливо могут подавать в цилиндры через топливную форсунку 66. В иллюстрируемом примере топливная форсунка 66 выполнена с возможностью прямого впрыска, хотя в других примерах топливная форсунка 66 может быть выполнена с возможностью подачи топлива впрыском во впускные каналы или моновпрыском. Кроме того, каждый цилиндр может включать в себя одну или несколько топливных форсунок различных конфигураций, чтобы цилиндры могли получать топливо прямым впрыском, впрыском во впускные каналы, моновпрыском или в комбинации вышеперечисленных вариантов впрыска. В цилиндрах топливо может воспламеняться искровым и/или компрессионным зажиганием. Топливная форсунка может быть связана по текучей среде с топливным баком (не показан), выполненным с возможностью вмещать в себе топливо. Топливная форсунка и топливный бак могут быть включены в топливную систему, которая дополнительно может включать в себя один или несколько насосов, фильтров, клапанов и т.п. В случае искрового зажигания, с цилиндрами могут быть связаны устройства зажигания двигателя.

Отработавшие газы из выпускного коллектора 36 направляют к турбине 16 для приведения ее в движение. Поток от турбины затем протекает через устройство 70 снижения токсичности отработавших газов. Как правило, одно или несколько устройств 70 снижения токсичности отработавших газов могут включать в себя один или несколько каталитических нейтрализаторов доочистки, выполненных с возможностью каталитической очистки потока отработавших газов, чтобы тем самым снизить содержание одного или нескольких веществ в потоке отработавших газов. Например, один каталитический нейтрализатор доочистки может быть выполнен с возможностью улавливания оксидов азота из потока отработавших газов, когда эти газы обеднены, и восстановления уловленных оксидов азота, когда отработавшие газы обогащены. В других примерах каталитический нейтрализатор доочистки отработавших газов может быть выполнен с возможностью снижения пропорции оксидов азота или селективного восстановления оксидов азота с помощью восстановительного вещества. В других имеющихся примерах каталитический нейтрализатор доочистки отработавших газов может быть выполнен с возможностью окисления остаточных углеводородов и/или окиси углерода в потоке отработавших газов. Различные каталитические нейтрализаторы доочистки отработавших газов с какой-либо из указанных выше функций, могут быть размещены в покрытии из пористого оксида или где-либо еще в ступенях доочистки, либо вместе, либо по отдельности. В некоторых примерах ступени доочистки отработавших газов могут включать в себя регенерируемый сажевый фильтр, выполненный с возможностью улавливания и окисления частиц сажи из потока отработавших газов. Выходящие после обработки из устройства снижения токсичности отработавшие газы частично или полностью могут быть выпущены в атмосферу через выпускной трубопровод 35.

В зависимости от условий работы, часть отработавших газов может быть рециркулирована из выпускного коллектора 36 выше по потоку от турбины 16, во впускной коллектор 22, ниже по потоку от компрессора 14, через канал 51 РОГ, через охладитель 50 РОГ и клапан 52 РОГ. Таким образом можно задействовать рециркуляцию отработавших газов высокого давления (РОГ-ВД). Следует понимать, что в других примерах охладитель 50 РОГ может отсутствовать в системе 100 двигателя. Канал 51 РОГ включает в себя вход 71, расположенный ниже по потоку от цилиндров 30 и выше по потоку от турбины 16. В частности, вход 71 выходит в выпускной коллектор 36. Однако предполагались и другие подходящие местонахождения входа. Например, вход 71 может выходить в выпускной трубопровод выше по потоку от турбины 16. Канал 51 РОГ также включает в себя выход 72, расположенный ниже по потоку от дросселя 20 и компрессора 14. В частности, в иллюстрируемом примере, выход 72 выходит во впускной коллектор 22. Однако предполагались и другие местонахождения выхода. Например, выход 72 может выходить во впускной трубопровод ниже по потоку от компрессора 14 и/или дросселя 20.

В некоторых случаях, в дополнение к РОГ-ВД, может также быть задействована рециркуляция отработавших газов низкого давления (РОГ-НД), при которой часть очищенных отработавших газов рециркулируют из выпускного трубопровода 35, ниже по потоку от турбины 16, во впускной канал 42 выше по потоку от компрессора 14 через канал РОГ низкого давления и связанные с этим каналом охладитель РОГ и клапан РОГ (не показано). Клапан 52 РОГ можно открыть, чтобы пропустить во впускной канал выше по потоку от компрессора регулируемое количество охлажденных отработавших газов. Относительно долгий путь потока РОГ в системе 100 двигателя обеспечивает гомогенизацию отработавших газов во впускной воздушный заряд. Кроме того, расположение точек отбора и смешивания РОГ обеспечивает эффективное охлаждение отработавших газов для увеличения массы располагаемой РОГ и улучшения эксплуатационных характеристик.

В иллюстрируемом примере перепускной трубопровод 80 турбины выходит в выпускной канал выше по потоку от турбины, в выпускной коллектор 36, и в выпускной канал 81 ниже по потоку от турбины 16. В частности, в одном примере, вход 82 и выход 83 трубопровода могут быть расположены непосредственно выше по потоку и ниже по потоку от входа 84 турбины и выхода 85 турбины соответственно. Перепускной клапан 86 турбины связан с перепускным трубопроводом 80 турбины и выполнен с возможностью регулирования протекающего через него потока отработавших газов. То есть, перепускной клапан 86 турбины выполнен с возможностью увеличения (то есть, пропускания) и уменьшения (то есть, препятствования ему) потока отработавших газов, протекающего (то есть, перепускаемого) в обход турбины 16. Как показано, контроллер 150 связан по электронной среде с перепускным клапаном 86 турбины, что позволяет ему подавать на этот клапан управляющие сигналы. Контроллер 150 подробнее рассмотрен далее по тексту. Таким образом, поток отработавших газов через перепускной трубопровод 80 турбины можно регулировать в зависимости от условий работы двигателя. Следует понимать, что перепускной клапан 86 турбины и клапан 52 РОГ могут быть использованы совместно для смягчения деградации турбины (запаздывания лопаток, залипания лопаток и т.п.).

В процессе работы двигателя поршень цилиндра постепенно опускают из верхней мертвой точки (ВМТ), достигая наинизшего положения в нижней мертвой точке (НМТ) в конце такта расширения. Затем поршень поднимается обратно в ВМТ в конце такта выпуска. Затем на такте впуска поршень снова опускается в НМТ, возвращаясь к своему изначальному верхнему положению в ВМТ в конце такта сжатия. В процессе сжигания топлива в цилиндре выпускной клапан может быть открыт непосредственно при наинизшем положении поршня в конце такта расширения. Затем выпускной клапан может быть закрыт по завершении поршнем такта выпуска и оставаться открытым по меньшей мере до начала следующего такта впуска. Аналогичным образом, впускной клапан может быть открыт в момент начала такта впуска или до его начала, и оставаться открытым по меньшей мере до начала следующего такта сжатия. Следует понимать, что циклы сжигания топлива приведены выше исключительно для примера, и можно предполагать иные типы циклов сжигания топлива в двигателе.

Транспортное средство 102 может содержать контроллер 150. Контроллер 150 может быть выполнен с возможностью принимать сигналы от датчиков транспортного средства и посылать сигналы команд компонентам. Разнообразными компонентами в транспортном средстве 102, в системе 100 двигателя и в двигателе 10, можно по меньшей мере частично управлять посредством системы управления (например, электронной подсистемы управления), включающей в себя контроллер 150, а также посредством входных сигналов оператора 152 транспортного средства, подаваемыми через устройство 154 ввода. В настоящем примере, устройство 154 ввода включает в себя педаль акселератора и датчик 156 положении педали, выполненный с возможностью выработки пропорционального положению педали (ПП) сигнала ПП. Контроллер 150 на фиг. 1 показан в виде микрокомпьютера, содержащего: процессор 157 (например, микропроцессорное устройство (МПУ)), порты 158 ввода/вывода (ВВОД/ВЫВОД), электронную среду хранения исполняемых программ и калибровочных значений, в данном конкретном примере изображенную в виде постоянного запоминающего устройства 106 (например, в виде чипа ПЗУ), оперативное запоминающее устройство 162 (ОЗУ), энергонезависимое запоминающее устройство 164 (ЭЗУ) и шину данных. Электронная среда хранения, выполненная в виде ПЗУ 160, может быть запрограммирована машиночитаемыми данными, представляющими собой инструкции, исполняемые процессором 157 для реализации способов, описанных ниже, а также других вариантов, которые предполагаются, но не перечисляются конкретно. Контроллер 150 выполнен с возможностью посылки сигнала на дроссель 20. Контроллер 150 также выполнен с возможностью посылки сигнала на привод 62 лопаток турбины, на топливную форсунку 66, на перепускной клапан 86 турбины и клапан 52 РОГ. То есть, контроллер может посылать сигнал на клапан РОГ для регулирования (например, увеличения ли уменьшения) объема газа РОГ, протекающего через канал 51 РОГ. Контроллер выполнен с возможностью посылки сигнала на перепускной клапан турбины для регулирования объема протекающих через нее отработавших газов. Дополнительно, контроллер выполнен с возможностью посылки сигнала на топливные форсунки 66 для регулирования объема впрыскиваемого в цилиндры 30 топлива. Таким образом, в цилиндры 30 можно подавать определенный объем топлива. Контроллер также может посылать сигнал на дроссель 20 для регулирования расхода воздуха во впускной системе. Контроллер 150 может также принимать сигналы от датчика 24 ДВК, от датчика 25 массового расхода воздуха (МРВ), расположенного выше по потоку от компрессора 14, от датчика 126 давления, расположенного в выпускном коллекторе, от датчика 128 состава отработавших газов, расположенного ниже по потоку от устройства снижения токсичности отработавших газов, и/или от датчика 129 температуры, связанного с двигателем. Контроллер 150 также может принимать сигналы от датчика 130 давления, расположенного выше по потоку (например, непосредственно перед) от входа 84 турбины, от датчика 132 давления, расположенного ниже по потоку (например, непосредственно после) от выхода 85 турбины, от датчика 134 положения лопаток, связанного с исполнительным устройством 62. Следует понимать, что в других примерах датчик положения лопаток может быть не включен в комплектацию транспортного средства. Кроме того, в других примерах, в комплектацию транспортного средства может не входить датчик 132 давления, а давление ниже по потоку могут находить посредством моделирования. Датчик 136 температуры может быть связан с выпускным коллектором 36. Альтернативно, датчик 136 температуры может быть связан с турбиной 16. Следует понимать, что термин «непосредственно» означает, что между рассматриваемыми компонентами отсутствуют какие-либо промежуточные компоненты. Кроме того, термины «выше по потоку» и «ниже по потоку» относятся к общему направлению потока отработавших газов через выпускную подсистему при сжигании топлива двигателем.

На фиг. 1 также показана подсистема 170 электронного управления, которая может быть любой подсистемой электронного управления системой 100 двигателя. Система 100 двигателя может включать в себя турбонагнетатель 13 с изменяемой геометрией, а также другие компоненты, в некоторых примерах. Подсистема электронного управления может быть выполнена с возможностью подачи команд на открытие и закрытие лопаток 60 в турбине 16, подачи команд на открытие и закрытие клапана 52 РОГ, подачи команд на регулирование топливной форсунки 66, подачи команд на регулирование (например, на открытие и закрытие) перепускного клапана 86 турбины, и подачи команд на регулирование дросселя 20. В некоторых примерах, команды могут вырабатывать и/или посылать посредством контроллера 150. Подсистема электронного управления может быть также выполнена с возможностью подачи команд на открытие, закрытие и/или регулировки разнообразных электронно-управляемых клапанов в системе двигателя, таких как клапаны топливной системы, что требуется, например, для реализации какой-либо из описанных здесь функций управления. Кроме того, с целью оценивания условий работы в связи с функциями управления системы двигателя, подсистема электронного управления двигателем может быть функционально связана с множеством датчиков, расположенных в разных местах системы двигателя, таких как датчики расхода, датчики температуры, датчики положения педали, датчики давления и т.д.

Подсистема 170 электронного управления может быть выполнена с возможностью поворота множества лопаток 60 в турбине 16 в закрытое (например, в полностью закрытое или частично закрытое) положение в ответ на сброс газа. Следует понимать, что сброс газа может быть инициирован тогда, когда запрос крутящего момента от водителя прекращен. То есть, в определенных условиях работы посредством турбины может быть реализовано торможение двигателем. Следует понимать, что торможение двигателем может быть также реализовано в ответ на запрос торможения от водителя. Запрос торможения от водителя может быть сгенерирован в ответ на взаимодействие водителя с педалью тормоза и/или с выбираемым водителем переключателем. Следовательно, в ответ на запрос крутящего момента от водителя, в одном примере может быть реализовано увеличение газа. Увеличение газа может называться событием увеличения газа. Подсистема 170 электронного управления может быть также выполнена с возможностью, в ответ на увеличение газа дросселя, определять измеренное давление на входе турбины и измеренное давление на выходе турбины по сигналам датчиков, находящихся в непосредственной близости от входа и выхода турбины. Подсистема 170 электронного управления может быть также выполнена с возможностью определения смоделированного давления на входе турбины и смоделированного давления на выходе турбины исходя из модели давления на входе турбины и модели давления на выходе турбины, а также с возможностью выявления деградации турбины с изменяемой геометрией исходя из сравнения смоделированных и измеренных давлений на входе и выходе турбины. В частности, деградация турбины может быть выявлена по разнице между смоделированным изменением давления от входа до выхода турбины и измеренным изменением давления. Еще в одном примере, для выявления деградации может быть использована разница между отношением смоделированных давлений выше по потоку к давлению ниже по потоку и отношением измеренных давления выше по потоку к давлению ниже по потоку. Следует понимать, что модели могут включать в себя алгоритмы, использующие различные параметры для определения значений давления на основе физических, регрессивных, обсервационных или других типов моделей, использующих различные способы, включая сравнения расходов через мерные отверстия, сравнения работы турбины и компрессора с работой турбины и используя эти сравнения для определения перепада давления в турбине.

Подсистема 170 электронного управления также может быть выполнена с возможностью того, чтобы в ответ на выявление деградации турбины с изменяемой геометрией, исходя из сравнения смоделированных и измеренных давлений на входе и выходе турбины выбирать действие, смягчающее деградацию турбины из группы таковых действий. Действия, смягчающие деградацию турбины предусматривают повышение вероятности того, что лопатки в турбине не залипнут и не заклинятся, чтобы улучшить работу турбины и снизить вероятность повреждения турбины вследствие существования условий чрезмерного давления. Группа смягчающих действий рассматривается далее по тексту со ссылкой на фиг. 6.

В одном примере сброс газа может быть сбросом газа дросселем, когда водитель прервал запрос крутящего момента, и дроссель перемещают из открытого положения в закрытое (например, полностью закрытое или частично закрытое) положение. Следует понимать, что сброс газа дросселем может быть реализован в двигателе с искровым зажиганием. Дополнительно или альтернативно, сброс газа может включать в себя прерывание впрыска топлива в двигатель, в одном примере. В случае двигателя с компрессионным зажиганием, сброс газа может включать в себя прерывание впрыска топлива и может не включать в себя регулировку дросселя. Еще в одном примере увеличение газа может быть увеличением газа дросселя, когда дроссель из закрытого положения открывают и регулируют для поддержания стехиометрии. Дополнительно или альтернативно, увеличение газа может включать в себя возобновление впрыска топлива в двигатель. В случае двигателя с компрессионным зажиганием, увеличение газа может включать в себя возобновление впрыска топлива и может не включать в себя регулировку дросселя.

Как было описано выше, на фиг. 1 показан неограничивающий пример двигателя внутреннего сгорания. Следует понимать, что в некоторых примерах помимо всего прочего двигатель может иметь больше или меньше цилиндров, управляющих клапанов, дросселей и компрессионных устройств. Примеры двигателей могут иметь V-образное расположение цилиндров, горизонтальное оппозитное расположение цилиндров и т.д.

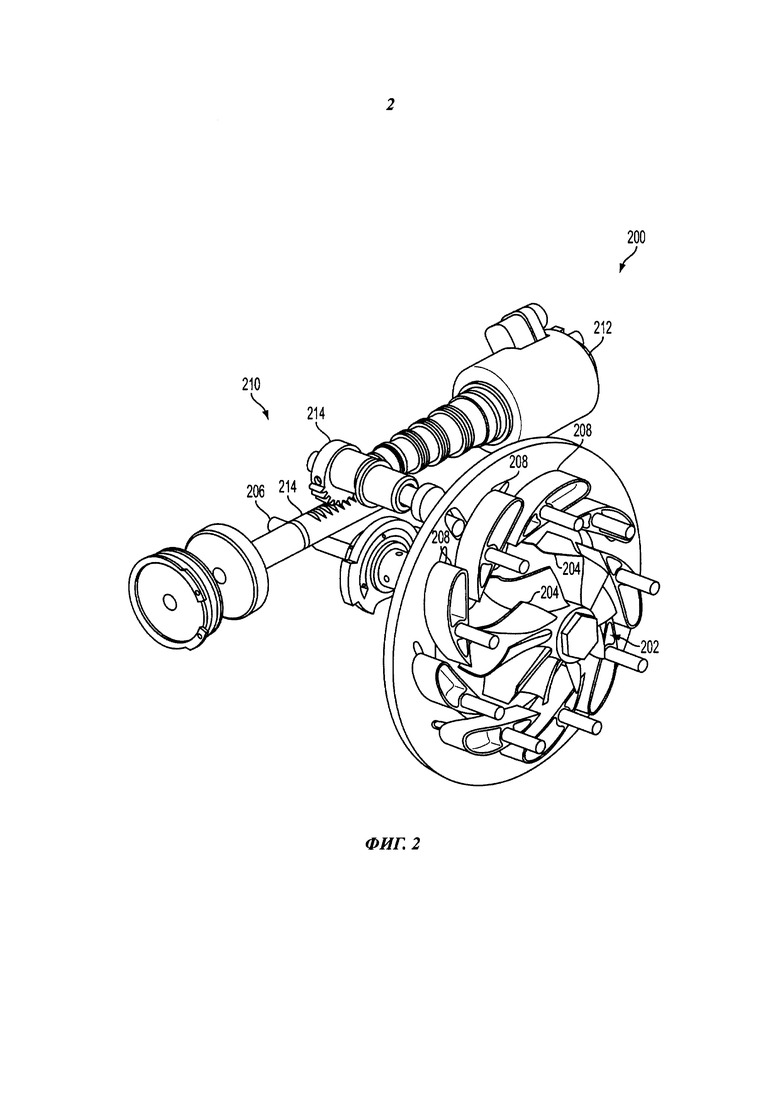

На фиг. 2 показан пример турбины 200. Следует понимать, что в одном примере турбина 200 может быть турбиной 16, показанной на фиг. 1. Следовательно, турбину 200 может включать в себя показанная на фиг. 1 система 100 двигателя и в частности показанный на фиг. 1 турбонагнетатель 13.

Как также показано на фиг. 2, турбина 200 включает в себя ротор 202, выполненный с возможностью извлечения энергии из отработавших газов и преобразования ее во вращательное движение. Как показано, ротор 202 включает в себя некоторое количество лопастей 204. Турбина 200 также включает в себя вал 206, связанный с ротором 202. Следует понимать, что вал 206 может быть связан с компрессором, таким как компрессор 14, показанный на фиг. 1. То есть, вращательное движение от ротора может быть передано компрессору.

Как показано на фиг. 2, турбина 200 также включает в себя множество лопаток 208. Каждая из лопаток 208 является регулируемой, что позволяет, по мере необходимости, изменять характеристическое отношение турбины 200. То есть, лопатки 200 являются поворотными и по меньшей мере частично окружают ротор 202.

Турбина также включает в себя исполнительное устройство 210. Следует понимать, что показанное на фиг. 2 исполнительное устройство 210 в одном примере может быть исполнительным устройством 62, показанным на фиг. 1. То есть, исполнительное устройство 210 может быть связано по электронной среде с показанным на фиг. 1 контроллером 150. На фиг. 2 показано также, что исполнительное устройство включает в себя исполнительный аппарат 212 который в иллюстрируемом примере является гидравлическим устройством, выполненным с возможностью движения под управлением соленоидного клапана, дозированно подающего масло в управляющий объем, воздействующий на поршень, механически приводящий в движение согласующее кольцо, прикрепленное к набору поворотных лопаток. В других примерах эти механизмы можно также приводить в движение электрически или пневматически. В иллюстрируемом примере исполнительное устройство 210 также включает в себя механические приводные элементы 214, такие как шестерни, валы и т.д. Следует понимать, что исполнительное устройство 210 выполнено с возможностью регулирования положения лопаток 208. Следует также понимать, что на фиг. 2 не показан кожух турбины. Тем не менее, в других примерах турбина 200 может включать в себя кожух турбины, по меньшей мере частично окружающий ротор 202 и лопатки 208.

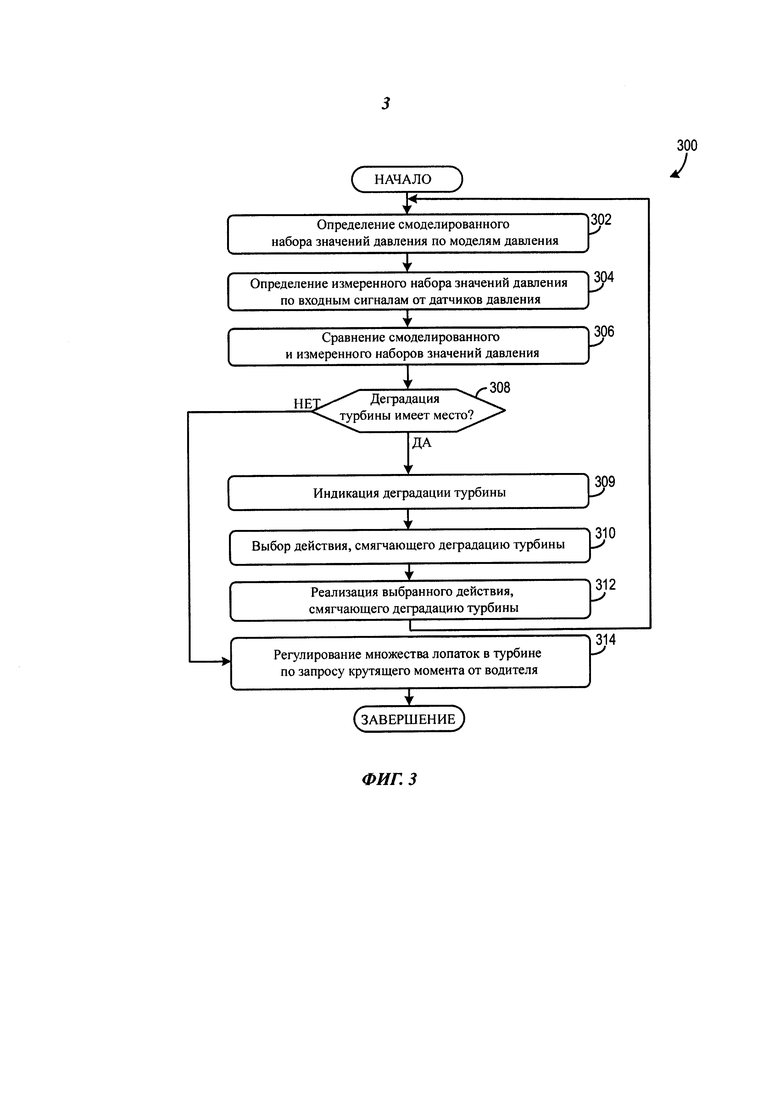

На фиг. 3 показан способ 300 эксплуатации системы двигателя. Способ 300 может быть осуществлен посредством системы 100 двигателя, подсистемы 170 электронного управления, раскрытых выше со ссылкой на фиг. 1. В других примерах, однако, для осуществления способа 300 могут быть использованы другие пригодные для этой цели системы двигателя, подсистемы электронного управления и т.д.

На этапе 302, способ включает в себя определение смоделированного набора значений давления исходя из моделей давления. Смоделированный набор значений давления может включать в себя значение давления выше по потоку от турбины (например, на входе турбины), значение давления ниже по потоку от турбины (например, на выходе турбины). Как было рассмотрено выше, смоделированные давления могут быть найдены по алгоритму, хранящемуся в системе управления. Алгоритм может точно определять значения давления, используя для этого входные параметры. В одном примере смоделированный набор значений давлений турбины может быть функций смоделированного положения лопатки турбины, расхода потока отработавших газов и температуры этого потока на выходе (поправка на плотность). В одном примере этап 302 может быть реализован только после удовлетворения одного или нескольких входных условий. Входные условия могут включать в себя температуру масла, массовый расход воздуха во впускной или выпускных системах, температуру отработавших газов, смоделированное или измеренное положение лопатки и т.д. Следует понимать, что в определенных условиях работы турбины наблюдается повышенное трение. Дополнительно следует отметить, что для того, чтобы ускорить выявление ухудшенных условий работы, пороги перепада давления на турбине можно уменьшить, когда эти условия исправляются,. Еще в одном примере смоделированный набор значений давления турбины может быть определен по расходу через мерное отверстие с использованием входных параметров для массового расхода отработавших газов, смоделированного или измеренного положения лопатки турбины и температуры отработавших газов. Примеры типов моделей включают в себя физическую модель, регрессивную модель и/или обсервационную модель.

Затем, на этапе 304, способ включает в себя определение измеренного набора значений давления по входным сигналам от датчиков давления. Следует понимать, что датчики давления могут быть размещены выше по потоку (например, непосредственно выше по потоку) и ниже по потоку (например, непосредственно ниже по потоку) от входа и выхода турбины. Поэтому, измеренный набор значений давления может включать в себя значение давления выше по потоку от турбины (например, на входе турбины) и значение давления ниже по потоку от турбины (например, на выходе турбины).

На этапе 306 способ включает в себя сравнивание смоделированного и измеренного наборов значений давления, а на этапе 308 способ включает в себя, на основе результатов этого сравнения, выявление деградации турбины. Следует понимать, что деградация турбины может включать в себя условие в турбине, при котором лопатки движутся медленно, не реагируют, залипают и/или заклинивают. Как было рассмотрено выше, деградация турбины, если эту деградацию не смягчать, может привести к возникновению условий избыточного давления. В одном примере деградацию турбины можно выявлять, когда разность между отношением измеренных давлений выше и ниже по потоку от турбины и отношением смоделированных давлений выше и ниже по потоку от турбины превышает заданное пороговое значение. В другом примере деградацию турбины можно выявлять, когда разность между измеренным и смоделированным изменением давления между входом и выходом турбины превышает заданное пороговое значение. Еще в одном примере деградацию турбины можно также выявлять по положению лопатки турбины и массовому расходу в выпускной подсистеме. Например, можно определить, что деградация турбины существует, если лопатки в турбине находятся в положении, превышающем калиброванное положение, массовый расход отработавших газов превышает калиброванное значение, и разность между смоделированными и измеренными давлениями превышает пороговое значение. Поэтому, по мере необходимости, для повышения точности выявления неисправности турбины можно использовать дополнительные параметры. В одном примере деградацию турбины можно выявлять, когда перепад давления превышает пороговое значение, используя при этом интервал времени перепадов давлений. В частности, деградацию можно выявлять, когда интервал времени, в течение которого измеряют перепад давления, превышает свое пороговое значение. Следует понимать, что время может быть использовано в качестве индикатора неисправности, так как реакции турбины могут генерировать превышающие пороговое значение перепады давления кратковременно, но перепад давления сохраняется на больший период времени, если в турбине существует условие медленно движущейся или заклиненной лопатки.

В другом примере и/или в дополнение к вышеприведенному примеру и в сочетании с ним, деградацию турбины с изменяемой геометрией можно выявлять, когда разность между отношениями давлений выходит за пределы диапазона, большего, чем порог ошибки смоделированного и измеренного наборов значений давления и за пределы ожидаемого диапазона изменчивости давления, обозначенного для условий, в которых работает двигатель в течение заданного времени, выходящего за временные рамки нормального времени реагирования турбонагнетателя. Еще в одном примере, деградацию турбины с изменяемой геометрией выявляют по тому, что разность между смоделированным изменением давления от входа до выхода турбины и измеренным изменением давления от входа до выхода турбины превышает заданный порог разности давлений, который превышает ожидаемую точность модели и изменчивость давления для популяции двигателей в точке эксплуатации. Дополнительно, разность должна быть установлена во время, превышающее нормальное время реагирования турбонагнетателя.

Если определяют, что деградации турбины не существует (NO на этапе 308), то способ переходит к этапу 314. На этапе 314 способ включает в себя регулирование множества лопаток в турбине по запрошенному водителем крутящему моменту.

Если выявляют деградацию турбины (YES на этапе 308), то способ переходит на этап 309. На этапе 309 способ включает в себя индикацию деградации турбины. В одном примере индикацией может служить флаг в системе управления. Затем, на этапе 310 способ включает в себя выбор действия, смягчающего деградацию турбины. В одном примере, смягчающее действие могут выбирать из группы таковых смягчающих действий. Примеры смягчающих действий показаны на фиг. 6 и рассматриваются подробнее ниже.

Затем, на этапе 312 способ включает в себя реализацию действия по смягчению деградации турбины. В одном примере смягчающее действие могут предпринимать в течение некоторого периода времени. В таком случае длительность действия может быть определена по разности между смоделированным и измеренным значениями давления. При этом, если нужно, длительность действия может диктоваться степенью деградации. В других примерах, однако, длительность действия по смягчению деградации турбины может быть заданной.

После этапа 312 способ возвращается на этап 302. За счет этого, действия по смягчению деградации турбины могут предприниматься до тех пор, пока не будет выявлено, что турбина не деградирована. То есть, этапы 302-312 могут повторяться. Следовательно, подразумевается, что может быть предпринято не только одно смягчающее действие. Это значит, что для повышения вероятности того, что проблема деградации турбины разрешена, могут реализовывать различные действия, смягчающие деградацию турбины. Например, каждое смягчающее действие может отличаться от предшествующего ему действия. То есть следует понимать, что первое и второе действия, смягчающие деградацию турбины могут быть предприняты в течение не перекрывающихся интервалов времени в одном примере, или в течение перекрывающихся интервалов времени в другом примере. В частности, в одном примере первое и второе действия по смягчению деградации турбины могут быть предприняты в течение перекрывающихся интервалов времени, когда определяют, что первое условие работы не разрешает проблемы деградации турбины. Дополнительно, действия по смягчению деградации турбины могут быть выбраны для облегчения условия деградации без отрицательного воздействия на работу транспортного средства. Например, если двигатель работает с очень высокой частотой вращения и нагрузкой и желательно, чтобы условие было облегчено быстро, может быть выполнена регулировка перепускного клапана турбины для снижения вероятности дальнейшего повреждения двигателя избыточным давлением. Кроме того, если двигатель работал при более низкой нагрузке и более низких давлениях, может быть реализовано смягчающее действие, которое меньше влияет на работу двигателя при смягчении деградации турбины, но снижает нежелательные эффекты этого смягчающего действия. Еще в одном примере выполнение способа может быть завершено, когда будет выполнено заданное количество смягчающих действий. Конкретные типы смягчающих действий, которые могут быть использованы в способе, подробнее рассмотрены далее по тексту.

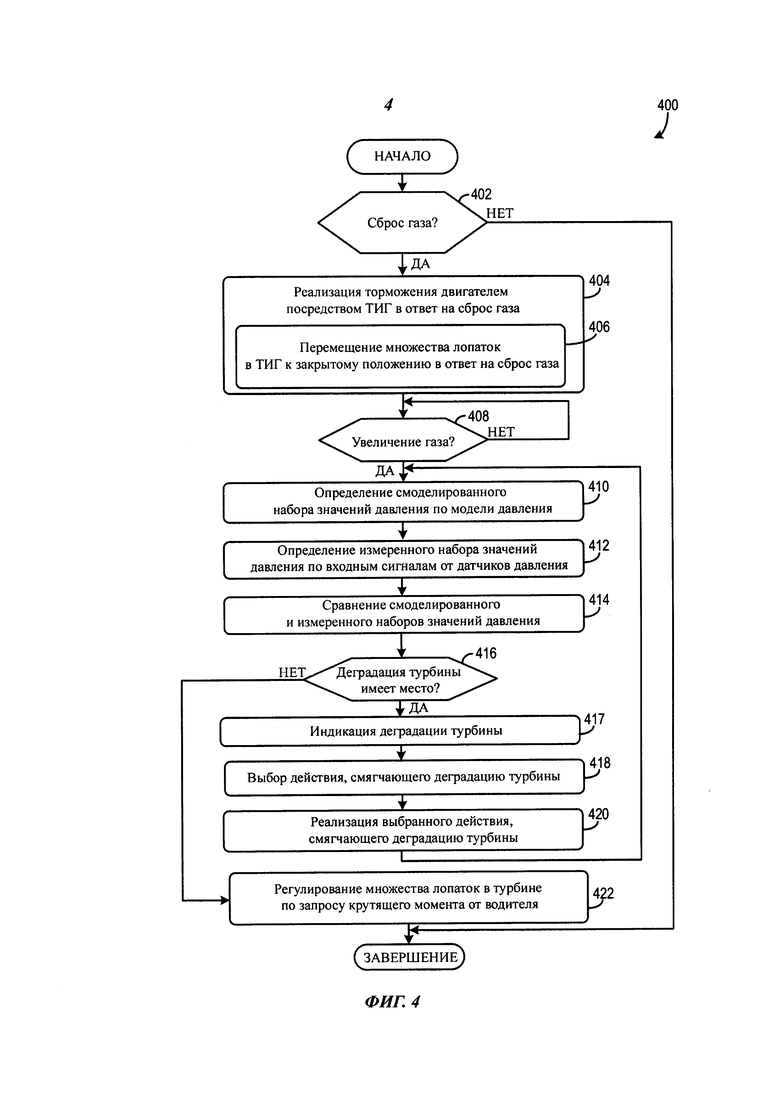

На фиг. 4 показан способ 400 эксплуатации системы двигателя. Способ 400 может быть осуществлен посредством системы 100 двигателя, подсистемы 170 электронного управления и т.п., раскрытых выше со ссылкой на фиг. 1. В других примерах, однако, для осуществления способа 400 могут быть использованы другие пригодные для этой цели системы двигателя, подсистемы электронного управления и т.д.

На этапе 402 способ включает в себя определение того, был ли осуществлен сброс газа. Следует понимать, что сброс газа может включать в себя прерывание регулировки дросселя и/или уменьшение впрыска топлива в двигатель. Следует понимать, что запрос сброса газа может быть послан в систему двигателя (например, в систему управления), когда водитель прервал запрос крутящего момента через устройство ввода, такое как педаль акселератора и/или посредством управления скоростью движения транспортного средства с обратной связью.

Если сброс газа не реализуют (NO на этапе 402), выполнение способа завершают. В других случаях, однако, если сброс газа не реализуют, то способ может вернуться на этап 402. Если сброс газа реализуют (YES на этапе 402), то способ переходит на этап 404. На этапе 404 способ включает в себя реализацию торможения двигателем посредством ТИГ в ответ на сброс газа. Реализация торможения двигателем посредством ТИГ в ответ на сброс газа может на этапе 406 включать в себя поворачивание множества лопаток в ТИГ по направлению к закрытому положению. Таким образом может быть реализовано торможение двигателем посредством ТИГ. Также в некоторых примерах могут определять необходимость реализации торможения двигателем до выполнения этапа 404. Для определения этой необходимости могут учитывать разнообразные параметры, такие как температуры двигателя, запросы на торможение транспортного средства, скорость движения транспортного средства и т.п.

На этапе 408 способ включает в себя определение того, реализуется ли увеличение газа. В одном примере увеличение газа может быть инициировано в ответ на запрос крутящего момента от водителя, сгенерированный через устройство ввода (например, педаль акселератора). Если определяют, что увеличение газа не реализуют (NO на этапе 408), то способ возвращается на этап 408. В некоторых примерах, однако, если увеличение газа не реализуют, то выполнение способа может быть завершено. Если увеличение газа реализуют (YES на этапе 408), то способ переходит на этап 410. Этапы 410-422 существенно идентичны показанным на фиг. 3 этапам 302-314. Поэтому, для того, чтобы не повторяться, описание этапов 410-422 здесь опущено. Таким образом, после выявления деградации, после увеличения газа могут быть предприняты разнообразные смягчающие действия для улучшения работы турбонагнетателя. Следует понимать, что после увеличения газа могут быть предприняты смягчающие действия также и для снижения вероятности ложного выявления деградации турбины. В результате этого, улучшают работу двигателя.

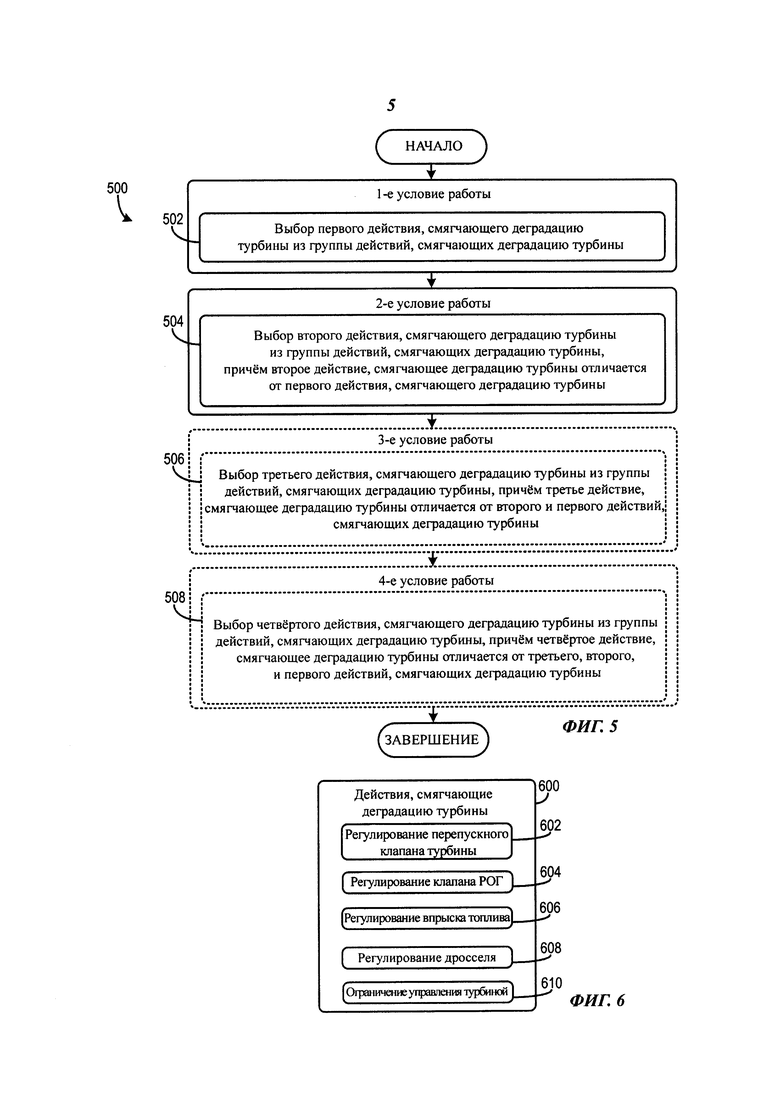

На фиг. 5 показан способ 500 эксплуатации системы двигателя. Способ 500 может быть осуществлен посредством системы 100 двигателя, подсистемы 170 электронного управления, раскрытых выше со ссылкой на фиг. 1. В других примерах, однако, для осуществления способа 500 могут быть использованы другие пригодные для этой цели системы двигателя и подсистемы электронного управления.

На этапе 502 способ включает в себя выбор первого смягчающего действия из группы действий, смягчающих деградацию турбины. Как показано, этап 502 реализуют при существовании первого условия работы.

Затем, на этапе 504 способ включает в себя выбор второго смягчающего действия из группы действий, смягчающих деградацию турбины, причем второе смягчающее действие отличается от первого смягчающего действия. Как показано, этап 504 реализуют при существовании второго условия работы. Следует понимать, что второе условие работы может отличаться от первого условия работы.

На этапе 506 способ может включать в себя выбор третьего смягчающего действия из группы действий, смягчающих деградацию турбины, причем третье смягчающее действие отличается от первого и второго смягчающих действий. Как показано, этап 506 реализуют при существовании третьего условия работы. Следует понимать, что третье условие работы может отличаться от первого и второго условий работы.

На этапе 508 способ включает в себя выбор четвертого смягчающего действия из группы действий, смягчающих деградацию турбины, причем четвертое смягчающее действие отличается от первого, второго и третьего смягчающих действий. Как показано, этап 508 реализуют при существовании четвертого условия работы. Следует понимать, что четвертое условие работы может отличаться от первого, второго и третьего условий работы. Таким образом, различные смягчающие действия могут быть реализованы в различных условиях работы, что позволяет по мере необходимости выбирать смягчающее действие, наилучшим образом соответствующее условиям работы двигателя. При необходимости, можно выбрать действия, с большей вероятностью ослабляющие условия избыточного давление. При выборе действий может также учитываться влияние действия на выходную мощность двигателя, на выбросы в атмосферу и т.д. Смягчающие действия могут также предпринимать, исходя из их эффективности для борьбы с условиями залипания. Например, второе смягчающее действие могут начать, пока еще активно первое действие, и продолжать в совокупности с другими действиями пока условие залипания не будет устранено. Кроме этого, такой выбор может преследовать цель обеспечения нужной реакции для облегчения условия без лишнего воздействия, которое может отрицательно сказаться на работе транспортного средства. Примером этого может служить ситуация, когда двигатель работает с очень высокой частотой вращения и нагрузкой, а условие требуется облегчить быстро, и тогда эффективным действием (например, наиболее эффективным действием) может быть активация перепускного клапана турбины, что предупредит дальнейшее повреждение двигателя в результате избыточного давления. Кроме того, если двигатель работал при более низкой нагрузке и более низких давлениях, может быть предпринято смягчающее действие, которое меньше влияет на работу двигателя при смягчении деградации турбины, но снижает (например, ограничивает) нежелательные эффекты этого смягчающего действия.

На фиг. 6 показана группа действий 600, смягчающих деградацию турбины. Следует понимать, что смягчающие действия 600 могут быть реализованы посредством показанной на фиг. 1 системы 170 электронного управления.

Действия могут включать в себя регулировку перепускного клапана турбины на этапе 602 и регулировку клапана РОГ на этапе 604. В частности, перепускной клапан турбины и/или клапан РОГ можно открыть для снижения давления на турбине. В частности, в одном примере клапаны можно открыть из закрытого положения или открыть уже открытые клапаны еще больше. Регулирование клапана РОГ и перепускного клапана турбины, таким образом, может повысить вероятность того, что лопатки турбины выйдут из положения, в котором они залипли, за счет того сброса давления на входе турбины, в результате чего будет улучшена работа турбонагнетателя. Дополнительно, если так задействовать клапан РОГ и/или перепускной клапан турбины, то будет снижена вероятность повреждения турбины и самого двигателя в результате существования условий избыточного давления.

Действия 600 также включают в себя регулировку впрыска топлива на этапе 606 и регулировку дросселя на этапе 608. Регулировка вышеуказанных компонентов на этапах 606-608 может включать в себя ограничение степени открытия пороговым значением или заданным диапазоном. Например, впрыск топлива или положение дросселя можно ограничить пороговым значением. Кроме того, в одном частном примере, для снижения вероятности залипания лопатки при повышении аэродинамической нагрузки на турбину можно фильтровать управление топливом. Еще в другом примере для снижения вероятности залипания лопатки можно корректировать входной сигнал ускорения (например, входной сигнал от педали акселератора).

Указанные действия могут также включать в себя ограничение регулировки турбины (например, регулировки лопаток турбины) на этапе 610. В одном частном примере, для снижения вероятности залипания лопатки в турбине можно понизить уставку торможения двигателем. Следует понимать, что регулировка компонента включает в себя увеличение (например, пропускание) или уменьшение (например, препятствование) объема протекающего через компонент потока газа, топлива и т.п. Как рассматривалось выше со ссылкой на фиг. 3 - фиг. 5, одно из показанных на фиг. 6 смягчающих действий может быть выбрано из группы действий, смягчающих деградацию турбины. Следует понимать, что в одном примере смягчающие действия 602-610 могут предприниматься последовательно друг за другом. В других примерах, однако, решение о том, какое/какие действия предпринимать, может быть основано на других критериях. В некоторых примерах, магнитуда и/или длительность действий 602-610 может быть функцией разности между измеренными и смоделированными значениями давлений. То есть, степень открытия перепускного клапана турбины может быть пропорциональной разности между смоделированным и измеренным изменениями давления от входа до выхода турбины.

Кроме того, в одном примере, когда предпринимают несколько смягчающих действий, степень регулировки одного из действий, может быть скомпенсирована в другом действии. Например, степень открытия перепускного клапана турбины может быть уменьшена при открытии клапана РОГ или наоборот. Еще в одном примере, степень уменьшения впрыска топлива может быть уменьшена при увеличении закрытия дросселя или наоборот.

На фиг. 7 показан способ 700 эксплуатации системы двигателя. Способ 700 может быть осуществлен посредством системы 100 двигателя, подсистемы 170 электронного управления, раскрытых выше со ссылкой на фиг. 1. В других примерах, однако, для осуществления способа 700 могут быть использованы другие пригодные для этой цели системы двигателя, подсистемы электронного управления и т.д.

На этапе 702 способ включает в себя регулирование множества лопаток в турбине по запросу крутящего момента от водителя. Следует понимать, что в одном примере, это может называться нормальной эксплуатацией.

Затем, на этапе 704 способ определяет, удовлетворены ли входные условия. Входные условия могут включать в себя одно и более входных условий. На фиг. 8 показан перечень примеров входных условий, более подробно рассматриваемых здесь. Если определяют, что входные условия не удовлетворены (NO на этапе 704), то способ возвращается к своему началу. Однако если будет определено, что входные условия удовлетворены (YES на этапе 704), то способ перейдет на этап 706. На этапе 706 способ включает в себя определение по модели давления смоделированного набора значений давления, а на этапе 708 способ включает в себя определение измеренного набора значений давлений по входным сигналам от датчиков давления.

Затем, на этапе 710, способ определяет, указывает ли на деградацию турбины сравнение смоделированных и измеренных значений давления. Если определяют, что сравнение не указывает на деградацию турбины (NO на этапе 710), то способ возвращается к своему началу. Однако если будет определено, что сравнение указывает на деградацию турбины (YES на этапе 710), то способ перейдет на этап 712. На этапе 712 способ включает в себя выбор действия, смягчающего деградацию турбины.

Действия, смягчающие деградацию турбины, показаны на этапе 714. Эти действия включают в себя регулирование (например, открытие) перепускного клапана турбины на этапе 716, регулирование (например, открытие) клапана РОГ на этапе 718, регулирование впрыска топлива на этапе 720, регулирование дросселя на этапе 722 и ограничение управления турбиной на этапе 724. Как было рассмотрено ранее, вышеуказанные действия могут предпринимать последовательно друг за другом. То есть, первое смягчающее действие может быть предпринято в течение первого интервала времени, второе смягчающее действие может быть предпринято в течение второго интервала времени. Следует понимать, что в одном примере интервалы времени могут быть перекрывающимися, а в другом примере - неперекрывающимися.

На этапе 726 способ включает в себя калибровку выбранного смягчающего действия. Калибровка может включать в себя определение магнитуды смягчающего действия. Например, могут определять степень открытия перепускного клапана турбины или клапана РОГ. Величину открытия или другую магнитуду смягчающего действия могут находить исходя из сравнения смоделированных и измеренных давлений. Например, величина открытия может быть пропорциональной разности смоделированного и измеренного давлений. В частности, степень открытия могут увеличивать при увеличении разности между смоделированным и измеренным давлениями.

Затем, на этапе 728 способ включает в себя определение пороговой длительности действия, смягчающего деградацию турбины. Пороговую длительность можно определить исходя из сравнения смоделированного и измеренного давлений. Например, пороговая длительность может быть пропорциональной разности между смоделированным и измеренным давлениями. Например, пороговую длительность могут увеличивать при увеличении разности между смоделированным и измеренным давлениями.

На этапе 730 способ включает в себя определение того, была ли превышена пороговая длительность действия, смягчающего деградацию турбины. Если определяют, что пороговая длительность смягчающего действия не была превышена (NO на этапе 730), то способ возвращается на этап 704. Однако если будет определено, что пороговая длительность смягчающего действия превышена (YES на этапе 730), то способ возвратится к своему началу.

На фиг. 8 показано множество входных условий 800. Следует понимать, что входные условия могут быть использованы в раскрытом выше способе 700. Входные условия могут включать в себя условие 802, по которому давление турбины должно быть больше порогового значения, условие 804, при котором температура турбины должна быть больше порогового значения, и/или условие 806, по которому расход отработавших газов должен быть больше порогового значения. Дополнительно или альтернативно, входные условия могут включать в себя условие 808, по которому температура масла должна быть выше нижнего порогового значения, условие 810, по которому температура масла должна быть ниже верхнего порогового значения, условие, по которому расход воздуха (то есть, расход воздуха во впускной системе ниже по потоку от компрессора) должен быть выше своего порогового значения, условие, по которому должен быть установлен флаг отмены стратегии смягчения деградации турбины и/или условие, по которому должно происходить торможение двигателем. Следует понимать, что в качестве условия в способе 700 может быть использовано по меньшей мере одно из перечисленных на фиг. 8 входных условий. Кроме того, в некоторых примерах, в способе 700 могут быть использованы группы из двух и более входных условий.

Отметим, что включенные в настоящую заявку примеры алгоритмов управления и оценки могут использоваться с разнообразными конфигурациями систем двигателей и/или транспортных средств. Раскрытые в настоящей заявке способы и алгоритмы управления могут храниться в виде исполняемых инструкций в энергонезависимом запоминающем устройстве. Раскрытые в настоящей заявке конкретные алгоритмы могут представлять собой одну или любое количество стратегий обработки, таких как управляемые событиями, управляемые прерываниями, многозадачные, многопотоковые и т.д. Что подразумевает, что проиллюстрированные разнообразные действия, операции и/или функции могут выполняться в указанной последовательности, параллельно, а в некоторых случаях - могут опускаться. Точно так же указанный порядок обработки не обязательно требуется для достижения отличительных особенностей и преимуществ описываемых здесь вариантов осуществления изобретения, но служит для удобства иллюстрирования и описания. Одно или несколько из иллюстрируемых действий, операций и/или функций могут выполняться повторно в зависимости от конкретной применяемой стратегии. Кроме того, раскрытые действия операции и/или функции могут графически изображать код, программируемый в энергонезависимом запоминающем устройстве машиночитаемой компьютерной среды хранения в системе управления двигателем.

Следует понимать, что раскрытые в настоящем описании конфигурации и алгоритмы по своей сути являются лишь примерами, и что конкретные варианты осуществления не несут ограничительной функции, ибо возможны разнообразные их модификации. Например, вышеизложенная технология может быть применена к двигателям со схемами расположения цилиндров V-6, I-4, I-6, V-12, в схеме с 4-мя оппозитными цилиндрами и в двигателях других типов. Предмет настоящего изобретения включает в себя все новые и неочевидные сочетания и производные сочетания различных систем и схем, а также других отличительных признаков, функций и/или свойств, раскрытых в настоящем описании.

В нижеследующей формуле изобретения, в частности, внимание сосредоточено на определенных сочетаниях компонентов и производных сочетаниях компонентов, которые считаются новыми и неочевидными. В таких пунктах формулы ссылка может быть сделана на элемент или «первый» элемент или на эквивалентный термин. Следует понимать, что такие пункты включают в себя один или более указанных элементов, не требуя, и не исключая двух или более таких элементов. Иные сочетания и производные сочетания раскрытых отличительных признаков, функций, элементов или свойств могут быть включены в формулу путем поправки имеющихся пунктов или путем представления новых пунктов формулы в настоящей или родственной заявке. Такие пункты формулы изобретения, независимо от того, являются они более широкими, более узкими, эквивалентными или отличающимися в отношении объема идеи исходной формулы изобретения, также считаются включенными в предмет настоящего изобретения.

Способ может быть использован в двигателестроении, в частности в системах наддува. Индикация деградации турбины с изменяемой геометрией исходя из сравнения смоделированного и измеренного наборов значений давлений турбины. Каждый набор значений давления турбины включает в себя значение давления выше по потоку от турбины и значение давления ниже по потоку от турбины. Турбина с изменяемой геометрией размещена ниже по потоку от цилиндра двигателя. Раскрыт способ эксплуатации системы двигателя и система двигателя. Технический результат заключается в точном и надежном выявлении и устранении деградации турбины с изменяемой геометрией на широком диапазоне условий работы двигателя. 3 н. и 17 з.п. ф-лы, 8 ил.

1. Способ эксплуатации системы двигателя, включающий в себя:

индикацию деградации турбины с изменяемой геометрией исходя из сравнения смоделированного и измеренного наборов значений давлений турбины, причем каждый набор значений давления турбины включает в себя значение давления выше по потоку от турбины и значение давления ниже по потоку от турбины, при том, что турбина с изменяемой геометрией размещена ниже по потоку от цилиндра двигателя.

2. Способ по п. 1, в котором для выявления индицируемой деградации турбины с изменяемой геометрией сравнивают отношение значения давления выше по потоку со значением давления ниже по потоку от турбины в каждом из смоделированного и измеренного наборов значений давления турбины.

3. Способ по п. 2, в котором деградацию турбины с изменяемой геометрией выявляют, когда разность между отношениями давлений выходит за пределы диапазона, превышающего порог ошибки смоделированного и измеренного наборов значений давления турбины и за пределы изменчивости ожидаемого диапазона давления, отображенной для условий, в которых работает двигатель в течение заданного времени, выходящего за временные рамки нормального времени реагирования турбонагнетателя.

4. Способ по п. 1, в котором для выявления деградации турбины с изменяемой геометрией сравнивают изменение давления между входом и выходом турбины в каждом из измеренного и смоделированного наборов значений давления турбины.

5. Способ по п. 4, в котором деградацию турбины с изменяемой геометрией выявляют, когда разность между смоделированным и измеренным изменениями давлений между входом и выходом турбины превышает заданный порог разности давлений, который превышает ожидаемую точность модели и изменчивость давления для популяции двигателей в точке эксплуатации.

6. Способ по п. 1, в котором смоделированный набор значений давления турбины определяют по расходу через мерное отверстие, используя входные параметры массового расхода отработавших газов, смоделированного или измеренного положения лопаток и температуры отработавших газов.

7. Способ по п. 1, дополнительно включающий в себя, в ответ на выявление деградации турбины с изменяемой геометрией, выбор действия, смягчающего деградацию турбины из группы действий, смягчающих деградацию турбины, исходя из сравнения смоделированного и измеренного наборов значений давления турбины.

8. Способ по п. 1, в котором деградация лопаток турбины включает в себя медленную или отсутствующую реакцию лопаток в турбине с изменяемой геометрией.

9. Способ по п. 1, в котором смоделированный набор значений давления турбины является функцией смоделированного положения лопаток турбины.

10. Способ по п. 1, в котором выявление деградации турбины с изменяемой геометрией инициируют в ответ на событие увеличения газа дросселем.

11. Способ эксплуатации системы двигателя, включающий в себя:

в течение первого условия работы, выбор первого действия, смягчающего деградацию турбины, из группы действий, смягчающих деградацию турбины, включающих в себя регулирование перепускного клапана турбины, регулирование клапана рециркуляции отработавших газов (РОГ), регулирование дросселя и регулирование впрыска топлива; и

в течение второго условия работы, выбор второго действия, смягчающего деградацию турбины из группы действий, смягчающих деградацию турбины, причем второе действие, смягчающее деградацию турбины, отличается от первого действия, смягчающего деградацию турбины, а второе условие работы отличается от первого условия работы.

12. Способ по п. 11, в котором первое и второе действия, смягчающие деградацию турбины, предпринимают последовательно друг за другом.

13. Способ по п. 11, в котором первое и второе действия, смягчающие деградацию турбины, предпринимают в течение перекрывающихся временных интервалов, если определяют, что первое условие работы не разрешает проблему деградации турбины.

14. Способ по п. 11, в котором первое и второе действия, смягчающие деградацию турбины, выбирают исходя из сравнения смоделированного и измеренного наборов значений давления турбины, причем каждый набор значений давления включает в себя значение давления выше по потоку от турбины и значение давления ниже по потоку от турбины.

15. Способ по п. 11, также включающий в себя, в течение третьего условия работы, выбор третьего действия, смягчающего деградацию турбины, из группы действий, смягчающих деградацию турбины, причем третье действие, смягчающее деградацию турбины, отличается от второго и первого действий, смягчающих деградацию турбины.

16. Способ по п. 15, также включающий в себя, в течение четвертого условия работы, выбор четвертого действия, смягчающего деградацию турбины, из группы действий, смягчающих деградацию турбины, причем четвертое действие, смягчающее деградацию турбины, отличается от третьего, второго и первого действий, смягчающих деградацию турбины.

17. Способ по п. 11, в котором регулирование дросселя включает в себя ограничение регулировки дросселя заданным диапазоном, а регулирование впрыска топлива включает в себя ограничение впрыска топлива заданным диапазоном.

18. Система двигателя, содержащая:

турбонагнетатель с изменяемой геометрией, содержащий компрессор, размещенный во впускной подсистеме, связанной по текучей среде с двигателем, и турбину, размещенную в выпускной подсистеме, связанной по текучей среде с двигателем, причем турбина включает в себя множество регулируемых лопаток, а также вход турбины и выход турбины;

подсистему электронного управления, содержащую хранящиеся в запоминающем устройстве инструкции, исполняемые процессором для:

определения измеренных давлений на входе турбины и на выходе турбины в ответ на увеличение газа дросселем по сигналам, полученным от расположенных вблизи входа и выхода турбины датчиков;

определения смоделированных давлений на входе и на выходе турбины по модели давления на входе турбины и модели давления на выходе турбины и

индикации деградации турбины с изменяемой геометрией исходя из сравнения смоделированных и измеренных давлений на входе и выходе турбины.

19. Система двигателя по п. 18, в которой подсистема электронного управления содержит хранящиеся в запоминающем устройстве инструкции, исполняемые процессором для того, чтобы в ответ на деградацию турбины с изменяемой геометрией выбирать действие, смягчающее деградацию турбины, из группы действий, смягчающих деградацию турбины, исходя из результатов сравнения смоделированных и измеренных давлений на входе и выходе турбины.

20. Система двигателя по п. 19, в которой группа действий, смягчающих деградацию турбины, включает в себя регулирование перепускного клапана турбины в системе двигателя, регулирование клапана рециркуляции отработавших газов (РОГ) в системе двигателя, регулирование дросселя в системе двигателя и регулирование впрыска топлива в системе двигателя.

| СПОСОБ И СИСТЕМА БОРТОВОЙ ДИАГНОСТИКИ | 2008 |

|

RU2474714C2 |

| ДВИГАТЕЛЬ | 2009 |

|

RU2451197C1 |

| СПОСОБ УПРАВЛЕНИЯ ДВИГАТЕЛЕМ С ТУРБИНОЙ С ИЗМЕНЯЕМОЙ ГЕОМЕТРИЕЙ | 2008 |

|

RU2425991C1 |

| US 8346462 B2, 01.01.2013 | |||

| УСТРОЙСТВО ДЛЯ РАЗДЕЛЕНИЯ ЭЛЕМЕНТОВ КОНСТРУКЦИИ | 2011 |

|

RU2481245C1 |

| Видеоконтроллер | 1990 |

|

SU1816326A3 |

Авторы

Даты

2019-03-11—Публикация

2015-06-03—Подача