Изобретение относится к производству гранулированного удобрения преимущественно из отходов производства, например дефекта сахарных заводов или смеси дефекта и чернозема, смываемого с корнеплодов свеклы.

Известно устройство для гранулирования удобрений (см. патент РФ №2417832, МПК В01J 2/20, опубл. 10.05.2011), содержащее цилиндрическую емкость со штуцером для вывода готового продукта и подвода теплоносителя через форсунки, разделенную на загрузочную камеру со шнеком и камеру сушки гранул посредством классификатора в виде решетки из биметалла и с отверстиями в форме усеченного конуса с большим основанием в сторону плоского ножа, установленный под решеткой плоский нож с приводом вращения, причем привод вращения снабжен регулятором скорости вращения в виде блока порошковых электромагнитных муфт и регулятором давления с датчиком давления, при этом регулятор давления включает блок сравнения и блок задания, причем блок сравнения соединен с входом электронного усилителя, оборудованного блоком нелинейной обратной связи, а выход электронного усилителя соединен с входом магнитного усилителя с выпрямителем, который на входе подключен к регулятору скорости привода вращения плоского ножа в виде блока порошковых электромагнитных муфт, кроме того, датчик давления расположен перед форсунками в камере для сушки гранул, при этом между штуцером подвода теплоносителя и форсунками расположен термоэлектрический генератор, выполненный в виде корпуса с проходным каналом для теплоносителя и комплектом дифференциальных термопар, причем «горячие» концы дифференциальных термопар расположены внутри проходного канала для теплоносителя, а их «холодные» концы укреплены на поверхности корпуса термоэлектрического генератора, кроме того, вход проходного канала для теплоносителя термоэлектрического генератора соединен со штуцером для подвода теплоносителя, выход его соединен через трехходовой клапан с форсунками.

Недостатком является снижение качества выхода готового продукта из-за изменения термодинамического режима контакта теплоносителя с уменьшающейся, а не постоянной и нормированной температурой по высоте корпуса цилиндрической емкости с гранулами удобрения, поступающего после классификатора, вследствие наличия потерь теплоты теплопроводностью от потока теплоносителя через корпус цилиндрической емкости.

Известно устройство для гранулирования удобрений (см. патент РФ №2547013 МПК В01J 2/20, опубл. 10.04.13. Бюл. № 10), содержащее цилиндрическую емкость со штуцером для вывода готового продукта и подвода теплоносителя через форсунки, разделенную на загрузочную камеру со шнеком и камеру сушки гранул посредством классификатора в виде решетки из биметалла и с отверстиями в форме усеченного конуса с большим основанием в сторону плоского ножа, установленный под решеткой плоский нож с приводом вращения, причем привод вращения снабжен регулятором скорости вращения в виде блока порошковых электромагнитных муфт и регулятором давления с датчиком давления, при этом регулятор давления включает блок сравнения и блок задания, причем блок сравнения соединен с входом электронного усилителя, оборудованного блоком нелинейной обратной связи, а выход электронного усилителя соединен с входом магнитного усилителя с выпрямителем, который на входе подключен к регулятору скорости привода вращения плоского ножа в виде блока порошковых электромагнитных муфт, кроме того, датчик давления расположен перед форсунками в камере для сушки гранул, при этом между штуцером подвода теплоносителя и форсунками расположен термоэлектрический генератор, выполненный в виде корпуса с проходным каналом для теплоносителя и комплектом дифференциальных термопар, причем «горячие» концы дифференциальных термопар расположены внутри проходного канала для теплоносителя, а их «холодные» концы укреплены на поверхности корпуса термоэлектрического генератора, кроме того, вход проходного канала для теплоносителя термоэлектрического генератора соединен со штуцером для подвода теплоносителя, выход его соединен через трехходовой клапан с форсунками до загрузочной камеры.

Недостатком является снижение прочностных параметров цилиндрической емкости и размещенного в ней оборудования с последующим аварийным разрушением под воздействием сейсмических волн, возникающих при длительной эксплуатации из-за вибрации, образованной как закрученным движением теплоносителя, так и вращающейся массой удобрения, перемещающегося по шнеку к классификатору в виде решетки из биметалла.

Технической задачей предлагаемого изобретения является поддержание заданной надежности эксплуатации устройства для гранулирования удобрений за счет устранения резонансных всплесков сейсмических волн в теплоизоляционным слое путем выполнения витых пучков из тонковолокнистого базальта попарно не менее четырех, расположенных в виде синусоид, продольно вытянутых по высоте цилиндрической емкости от форсунок подвода теплоносителя до загрузочной камеры, выступы и впадины которых при совмещении являются концентратами перемещающихся сейсмических колебаний, кроме того касательная синусоиды первого витого пучка тонковолокнистого базальта каждой пары имеет направление по ходу движения часовой стрелки, а касательная синусоиды второго витого пучка этой пары имеет направление против хода движения часовой стрелки, при этом участки наибольшего сближения попарно расположенных витых пучков составляют узлы, способствующие образованию стоящих волн.

Технический результат достигнут тем, что устройство для гранулирования удобрений содержит цилиндрическую емкость со штуцером для вывода готового продукта и подвода теплоносителя через форсунки, разделенную на загрузочную камеру со шнеком и камеру сушки гранул посредством классификатора в виде решетки из биметалла и с отверстиями в форме усеченного конуса с большим основанием в сторону плоского ножа, установленный под решеткой плоский нож с приводом вращения, причем привод вращения снабжен регулятором скорости вращения в виде блока порошковых электромагнитных муфт и регулятором давления с датчиком давления, при этом регулятор давления включает блок сравнения и блок задания, причем блок сравнения соединен с входом электронного усилителя, оборудованного блоком нелинейной обратной связи, а выход электронного усилителя соединен с входом магнитного усилителя с выпрямителем, который на входе подключен к регулятору скорости привода вращения плоского ножа в виде блока порошковых электромагнитных муфт, кроме того, датчик давления расположен перед форсунками в камере для сушки гранул, при этом между штуцером подвода теплоносителя и форсунками расположен термоэлектрический генератор, выполненный в виде корпуса с проходным каналом для теплоносителя и комплектом дифференциальных термопар, причем «горячие» концы дифференциальных термопар расположены внутри проходного канала для теплоносителя, а их «холодные» концы укреплены на поверхности корпуса термоэлектрического генератора, кроме того, вход проходного канала для теплоносителя термоэлектрического генератора соединен со штуцером для подвода теплоносителя, выход его соединен через трехходовой клапан с форсунками, при этом, цилиндрическая емкость со штуцером для выхода готового продукта и подвода теплоносителя через форсунки с наружной стороны покрыта теплоизолирующем и теплоаккумулирующем материалом в виде витых пучков из тонковолокнистого материала базальта, расположенных от форсунок подвода теплоносителя до загрузочной камеры, при этом витые пучки вытянутых волокон из базальта, выполнены комплектами, в которых попарно количеством не менее четырех, расположенных в виде синусоид, продольно вытянутых по высоте цилиндрической емкости от форсунок подвода теплоносителя до загрузочной камеры, выступы и впадины которых при совмещении являются концентратами перемещающихся сейсмических колебаний, кроме того касательная синусоиды первого витого пучка из тонковолокнистого материала базальта каждой пары имеет направление по ходу движения часовой стрелки, а касательная синусоиды второго витого пучка этой пары имеет направление против хода движения часовой стрелки, при этом участки наибольшего сближения попарно расположенных витых пучков составляют узлы, способствующие образованию стоящих волн.

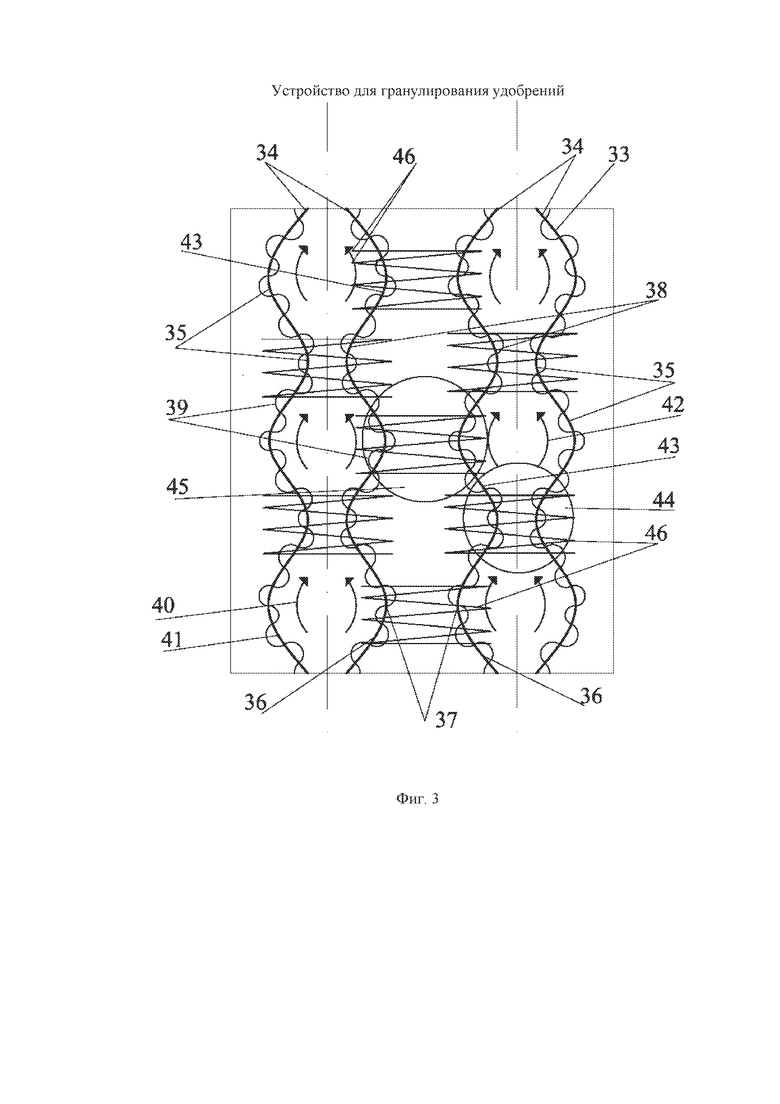

На фиг.1 представлена принципиальная схема устройства, на фиг.2 – разрез решетки классификатора, на фиг.3 – элемент покрытия теплоизолирующим и теплоаккумулирующим тонковолокнистым материалом, включающий два витых пучка вытянутых в виде синусоид волокон.

Устройство состоит из цилиндрической емкости 1, содержащей загрузочную камеру 2 со шнеком 3, камеру для сушки гранул 4 со штуцерами 5 вывода готового продукта и штуцером 6 для подвода теплоносителя, форсунки 7, тангенциально расположенные в нижней части камеры сушки гранул 4 и соединенные со штуцером 6 подвода теплоносителя, классификатор в виде съемных решеток из биметалла 8 с отверстиями 9, выполненными в виде усеченного конуса с меньшим основанием 10 и большим основанием 11, и с расположенным под ним плоским ножом 12 с приводом 13 вращения. Классификатор делит емкость 1 на камеры 2 и 4. Привод 13 вращения снабжен регулятором скорости 14 в виде блока порошковых электромагнитных муфт и регулятором 15 давления с датчиком 16 давления, при этом регулятор давления 15 содержит блок сравнения 17 и блок задания 18, причем блок сравнения 17 соединен с входом электронного усилителя 19, оборудованного блоком нелинейной обратной связи 20, а выход электронного усилителя 19 соединен с входом магнитного усилителя 21 с выпрямителем, который на выходе подключен к регулятору скорости 14 в виде блока порошковых электромагнитных муфт привода 13 вращения плоского ножа 12, при этом датчик давления 16 расположен перед форсунками 7 в камере. Между штуцером 6 для подвода теплоносителя и форсунками 7 расположен термоэлектрический генератор 22, выполненный в виде корпуса 23 с проходным каналом 24 для теплоносителя и комплектом дифференциальных термопар 25. «Горячие» концы 26 дифференциальных термопар 25 расположены внутри проходного канала 24 для теплоносителя, а их «холодные» концы 27 укреплены на поверхности 28 корпуса 23 термоэлектрического генератора 22. Вход 29 проходного канала 24 для теплоносителя термоэлектрического генератора 22 соединен со штуцером 6 для подвода теплоносителя, а его выход 30 соединен через трехходовой клапан 31 с форсунками 7.

Цилиндрическая емкость 1 со штуцерами 5 для вывода газового продукта и штуцером 6 подвода теплоносителя через форсунки 7 с наружной стороны 32 покрыта теплоизолирующим и теплоаккумулирующим тонковолокнистым материалом в виде витых пучков тонковолокнистого базальта 33, расположенных от форсунок 7 подвода теплоносителя до загрузочной камеры 2.

Витые пучки тонковолокнистого базальта 33 попарно 34 количеством не менее четырех расположены в виде синусоид 35 и 36 продольно вытянутых по высоте цилиндрической емкости 1 от форсунок 7 подвода теплоносителя до загрузочной камеры 2, выступы 37 и впадины 38 которые при совмещении являются концентратами перемещающихся сейсмических волн 39. Кроме того, касательная 40 синусоиды 35 первого пучка 41 каждой пары 34 имеет направление по ходу движения часовой стрелки, а касательная 42 синусоиды 36 второго пучка 43 этой пары 34 имеет направление против хода движения часовой стрелки, причем участки 44 и 45 наибольшего сближения попарно расположенных пучков 41 и 43 составляют узлы, способствующие образованию стоячих волн 46.

Устройство работает следующим образом.

При наличии вибрационных нагрузок сейсмическая волна 39 перемещается по высоте цилиндрической емкости 1 как по ее материалу, так и с наружной поверхности 32 по покрытию теплоизоляционным и теплоаккумулирующим тонковолокнистым материалом в виде пучков вытянутых волокон из базальта 33. В связи с тем, что плотность тонковолокнистого материала из базальта 33 значительно меньше плотности материала цилиндрической емкости 1, то сейсмическая волна 39 имеет более высокую амплитуду и соответственно, скорость распространения по высоте покрытия теплоизоляционным и теплоаккумулирующем материалом из базальта 33 с образованием резонансных всплесков в местах соединения цилиндрической емкости 1 с оборудованием, размещенным в ней.

Вследствие расположения первого витого пучка 41 каждый пары 34 тонковолокнистого материала из базальта 33 по синусоиде 35, касательная которой имеет направление по ходу движения часовой стрелки, а расположение второго пучка 43 той же пары 34, касательная 42, которой имеет направление против хода движения часовой стрелки (см. например, замечательные кривые стр. 812, В. Я. Выгодский Высшая математика. М.:1963-820 с. ил.), наблюдается, что слои воздуха, контактирующие при вибрационном сейсмическом воздействии, как с первым, так и со вторым пучками 41 и 43 каждой пары 34 вращаются во встречном направлении.

В результате, при соприкосновении встречно вращающихся слоев воздуха образуется в покрытии теплоизоляционном и теплоаккумулирующем тонковолокнистом материале в виде пучков вытянутых волокон из базальта 33 микровзрывы (см., например, Меркунов А.П. Вихревой эффект и его применение в технике. Самара, 2002 – 369 с., ил.) которые разрушают вертикально перемещающиеся в воздушной среде покрытия наружной поверхности 32 сейсмические волны 39 по всей длине цилиндрической емкости 1.

Кроме того пучки 41 и 43 из тонковолокнистого материала базальта 33 расположенным по синусоидам 35 и 36 и продольно вытянутые по высоте цилиндрической емкости 1 так же наряду с воздушной средой являются направляющими за перемещающихся сейсмических волн 39, которые концентрируются в выступах 37, а так же во впадинах 38. При этом выделяется участки 44 и 45 наибольшего сближения попарно 34 расположенных пучков 41 и 43, которые способствуют появлению узлов, вызывающих образование стоячих волн 46 (см., например, Ландау Л.Д., Лившиц Е.М. Теоретическая физика. М.: Наука. 1986 – 836 с. ил.) которые гасят сейсмические волны 39 и нейтрализуют резонансные всплески на наружной поверхности 32 цилиндрической емкости 1.

Следовательно, устраняется интенсивное разрушение материала цилиндрической емкости 1 и оборудования расположенного в ней под воздействием сейсмических волн, обусловленных вибрационными смещениями возникающими при технологической схеме совместного взаимодействия движущегося теплоносителя и перемещающейся при работе устройства массы для гранулирования удобрения, что обеспечивает нормированные сроки его эксплуатации.

По мере поступления теплоносителя с заданной температурой (свыше 100°С) посредством штуцера 6 и тангенциально расположенных форсунок 7 в нижнюю часть камеры сушки гранул 4 наблюдается частичный конвективный перенос теплоты от внутренней поверхности цилиндрической емкости 1 по ее толщине к наружной поверхности 32 и далее в окружающую среду (см., например, Исаченко В.П. Теплопередача. – М.: Энергия, 1981. 417 с.). Это приводит к уменьшению температуры потока теплоносителя, контактирующего с гранулами удобрения по высоте цилиндрической емкости 1, в результате изменяется термодинамический режим сушки, что резко снижает качество готового продукта. Для устранения данного явления наружная поверхность 32 цилиндрической емкости 1 покрыта теплоизолирующим и теплоаккумулирующим тонковолокнистым материалом в виде витых пучков из базальта 33, расположенных от форсунок 7 подвода теплоносителя до загрузочной камеры 2. Тогда теплота передается теплопроводностью от внутренней поверхности цилиндрической емкости 1 к внешней поверхности 32 и аккумулируется тонковолокнистым материалом в виде витых пучков из базальта 33, причем процесс аккумулирования теплоты осуществляется по мере перемещения потока теплоносителя с заданной температурой процесса сушки гранул. Кроме того, тонковолокнистый материал в виде витых пучков из базальта 33, обладая теплоизолирующими свойствами (см., например, Волокнистые материалы из базальтов Украины. – Киев.: Техника. 1971, 76. с.), устраняет потери тепла в окружающую среду, что позволяет поддерживать во время длительной эксплуатации устройства для гранулирования удобрений нормированный термодинамический режим сушки удобрения, обеспечивая качественный выход готового продукта.

Одна часть теплоносителя с температурой выше 100°С (см., например, Кассен П.В., Гришаев И.Г. Основы техники гранулирования. – М.: Химия, 1982. 282 с.), необходимой для сушки удобрений, поступает через штуцер 6 на вход 29 проходного канала 24 для теплоносителя корпуса 23 термоэлектрического генератора 22, где контактирует с «горячими» концами 26 дифференциальных термопар 25, после чего через выход 30 направляется к трехходовому клапану 31 для смешивания со второй частью теплоносителя, разделенного после штуцера 6. В результате контакта теплоносителя с «горячими» концами 26 комплекта дифференциальных термопар 25, а «холодных» концов 27 – с воздухом помещения с температурой от 15 до 20°С (в соответствии со СНиП 23-01-29 Строительная климатология. – М.: Стройиздат, 2001), так как они расположены на поверхности 28 корпуса 23, на каждом элементе комплекта дифференциальных термопар 25 при использовании в качестве термопар, например, хромель-копеля возникает термо-ЭДС до 6,96 мВ) см., например, Иванова Г.М. Теплотехнические измерения и приборы. – М.: Энергоатомиздат, 1984. 230 с.). А это позволяет получить напряжение на выходе термоэлектрического генератора 22 в пределах 12-36 В (см., например, Технические основы теплотехники. Теплотехнический эксперимент. Справочник/под. общ. ред. В.М. Зорина. – М.: Энергоатомиздат, 1980. 560 с.), что вполне достаточно для дежурного освещения помещения, в котором размещено устройство для гранулирования удобрений, и/или питания схем автоматизации и контроля процесса гранулирования удобрений. Следовательно, не требуется дополнительных затрат электрической энергии для дежурного освещения и/или схем автоматизации и контроля, что снижает энергоемкость и, соответственно, стоимость готового продукта.

Вторая часть теплоносителя, разделенного после штуцера 6, поступает к трехходовому клапану 31, где смешивается с первой частью теплоносителя, поступающего из выхода 30 проходного канала 24, и далее к форсункам 7 и в камеру сушки гранул 4. В камере сушки гранул 4 смешанный поток теплоносителя закручивается под действием избыточного давления, образуя горячий газовый поток, величина подъемной сила которого определяется размером гранул, продавливаемых через решетку.

Качество сушки в камере сушки гранул 4 характеризуется длительностью витания гранул под воздействием избыточного давления вращающегося горячего газового потока теплоносителя, регулируемого регулятором давления 15, соединенного с датчиком давления 16.

При изменении размеров гранул, например, уменьшения их, сокращается необходимая величина подъемной силы вращающегося газового потока. Для обеспечения качественной сушки, т.е. длительности витания гранул в камере сушки гранул 4 до удаления через штуцеры 5 вывода готового продукта, осуществляется снижение давления теплоносителя, регистрируемого датчиком давления 16. При этом сигнал, поступающий с датчика давления 16, становится меньше, чем сигнал блока задания 18, и на выходе блока сравнения 17 появится сигнал положительной полярности, который поступает на вход электронного усилителя 19 одновременно с сигналом от блока отрицательной обратной связи 20. В результате в электронном усилителе 19 компенсируется нелинейность характеристики привода 13 вращения плоского ножа 12. Сигнал с выхода электронного усилителя 19 поступает на вход магнитного усилителя 21, где усиливается по мощности, выпрямляется и поступает на регулятор скорости вращения 14 в виде блока порошковых электромагнитных муфт. Положительная полярность сигнала электронного усилителя 19 вызывает увеличение тока возбуждения на входе магнитного усилителя 21.

В результате повышается момент от привода 13 и при вращении шнека 3 увеличенная масса перемещается к съемным решеткам из биметалла 8 с отверстиями 9, выполненными в виде усеченного конуса. Увеличение количества удобрения, проталкиваемого через отверстия 9 съемных решеток из биметалла 8 от меньшего основания 10 к большему основанию 11, приводит к возрастанию размеров гранул. Удобрения, выходящие из большего основания 11 отверстий 9, выполненных в виде усеченного конуса, срезаются плоским ножом 12, перемещающимся практически без зазора по поверхности классификатора. Полученные гранулы в результате взаимного воздействия подъемной силы вращающегося горячего потока теплоносителя и силы тяжести витают в полости камеры для сушки гранул 4, интенсивно сушатся и, приобретая меньший вес (часть влаги из гранул при контакте с теплоносителем испаряется), перемещаются к периферии вращающегося горячего газового потока и через штуцеры 5 выходят в виде готового продукта.

В связи с тем, что температура теплоносителя, контактирующего со съемными решетками из биметалла 8, более высокая, чем температура удобрения, поступающего на гранулирование, то наблюдается термовибрация съемных решеток из биметалла 8.

В этом случае совместное воздействие как интенсивной турбуленции потока теплоносителей, обусловленной резким изменением направления движения его в камере для сушки гранул 4 и при выходе из штуцеров 5, так и термовибрации съемных решеток из биметалла 8 практически устраняет случайное налипание гранулированного удобрения как на поверхности съемных решеток из биметалла 8 со стороны плоского ножа 12, так и самой поверхности ножа.

При увеличении размеров гранул выше нормированных (рассчитанных из соотношения скорости привода 13 вращения или подачи удобрения шнеком 3 к съемным решеткам из биметалла 8 классификатора, и давления теплоносителя, поступающего из форсунок 7) возрастает величина подъемной силы вращающегося горячего газового потока, т.к. возросла тяжесть гранул, а качественная их сушка определяется заданным временем витания в камере для сушки гранул 4. В результате возрастает давление теплоносителя, поступающего из штуцера 6 к форсункам 7, что и регистрируется датчиком давления 16. При этом сигнал, поступающий с датчика давления 16, становится больше, чем сигнал блока задания 18, и на выходе блока сравнения 17 появится сигнал отрицательной полярности, который поступает на вход электронного усилителя 19 одновременно с сигналом от блока отрицательной обратной связи 20. Сигнал с выхода электронного усилителя 19 поступает на вход магнитного усилителя 21, где усиливается по мощности, выпрямляется и поступает на регулятор скорости вращения 14 в виде блока порошковых электромагнитных муфт. Отрицательная полярность сигнала электронного усилителя 19 вызывает уменьшение тока возбуждения на выходе магнитного усилителя 21. В результате уменьшается момент от привода 13 и при вращении шнека 3 уменьшенная масса удобрений перемещается к съемным решеткам из биметалла 8 и, соответственно, наблюдается уменьшение размеров гранул с последующим выходом в виде готового продукта через штуцеры 5.

Оригинальность предлагаемого технического решения заключается в том, что расположение волокон из базальта комплектами количеством не менее 4 в виде синусоид, продольно вытянутых по высоте наружной стороны цилиндрической емкости, где выступы и впадины при совмещении являются концентратами перемещающихся сейсмических колебаний с последующим созданием узлов, способствующих образованию стоящих волн, обеспечивает поддержание прочностных параметров в целом устройством гранулирования удобрений при длительной эксплуатации.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ГРАНУЛИРОВАНИЯ УДОБРЕНИЙ | 2013 |

|

RU2547013C1 |

| УСТРОЙСТВО ДЛЯ ГРАНУЛИРОВАНИЯ УДОБРЕНИЙ | 2011 |

|

RU2482907C1 |

| Устройство для гранулирования удобрений | 2016 |

|

RU2631791C2 |

| Устройство для гранулирования удобрений | 2018 |

|

RU2672755C1 |

| Устройство для гранулирования удобрений | 2018 |

|

RU2686169C1 |

| УСТРОЙСТВО ДЛЯ ГРАНУЛИРОВАНИЯ УДОБРЕНИЙ | 2009 |

|

RU2417832C1 |

| УСТРОЙСТВО ДЛЯ ГРАНУЛИРОВАНИЯ УДОБРЕНИЙ | 2011 |

|

RU2465044C1 |

| УСТРОЙСТВО ДЛЯ ГРАНУЛИРОВАНИЯ УДОБРЕНИЙ | 2012 |

|

RU2521624C1 |

| УСТРОЙСТВО ДЛЯ ГРАНУЛИРОВАНИЯ УДОБРЕНИЙ | 2012 |

|

RU2516664C1 |

| УСТРОЙСТВО ДЛЯ ГРАНУЛИРОВАНИЯ УДОБРЕНИЙ | 2014 |

|

RU2564296C1 |

Изобретение относится к производству гранулированного удобрения преимущественно из отходов производства, например дефекта сахарных заводов или смеси дефекта и чернозема, смываемого с корнеплодов свеклы. Технический результат достигнут тем, что устройство для гранулирования удобрений содержит цилиндрическую емкость со штуцером для вывода готового продукта и подвода теплоносителя через форсунки, разделенную на загрузочную камеру со шнеком и камеру сушки гранул посредством классификатора в виде решетки из биметалла и с отверстиями в форме усеченного конуса с большим основанием в сторону плоского ножа, установленный под решеткой плоский нож с приводом вращения, причем привод вращения снабжен регулятором скорости вращения в виде блока порошковых электромагнитных муфт и регулятором давления с датчиком давления, при этом регулятор давления включает блок сравнения и блок задания, причем блок сравнения соединен с входом электронного усилителя, оборудованного блоком нелинейной обратной связи, а выход электронного усилителя соединен с входом магнитного усилителя с выпрямителем, который на входе подключен к регулятору скорости привода вращения плоского ножа в виде блока порошковых электромагнитных муфт, кроме того, датчик давления расположен перед форсунками в камере для сушки гранул, при этом между штуцером подвода теплоносителя и форсунками расположен термоэлектрический генератор, выполненный в виде корпуса с проходным каналом для теплоносителя и комплектом дифференциальных термопар, причем «горячие» концы дифференциальных термопар расположены внутри проходного канала для теплоносителя, а их «холодные» концы укреплены на поверхности корпуса термоэлектрического генератора, кроме того, вход проходного канала для теплоносителя термоэлектрического генератора соединен со штуцером для подвода теплоносителя, выход его соединен через трехходовой клапан с форсунками, при этом цилиндрическая емкость со штуцером для выхода готового продукта и подвода теплоносителя через форсунки с наружной стороны покрыта теплоизолирующим и теплоаккумулирующим материалом в виде витых пучков из тонковолокнистого материала базальта, расположенных от форсунок подвода теплоносителя до загрузочной камеры, при этом витые пучки вытянутых волокон из базальта, выполнены комплектами, в которых попарно количеством не менее четырех, расположенных в виде синусоид, продольно вытянутых по высоте цилиндрической емкости от форсунок подвода теплоносителя до загрузочной камеры, выступы и впадины которых при совмещении являются концентратами перемещающихся сейсмических колебаний, кроме того касательная синусоиды первого витого пучка вытянутых волокон из базальта каждой пары имеет направление по ходу движения часовой стрелки, а касательная синусоиды второго витого пучка этой пары имеет направление против хода движения часовой стрелки, при этом участки наибольшего сближения попарно расположенных витых пучков составляют узлы, способствующие образованию стоящих волн. 3 ил.

Устройство для гранулирований удобрений, содержащее цилиндрическую емкость со штуцером для вывода готового продукта и подвода теплоносителя через форсунки, разделенную на загрузочную камеру со шнеком и камеру сушки гранул посредством классификатора в виде решетки из биметалла и с отверстиями в форме усеченного конуса с большим основанием в сторону плоского ножа, установленный под решеткой плоский нож с приводом вращения, причем привод вращения снабжен регулятором скорости вращения в виде блока порошковых электромагнитных муфт и регулятором давления с датчиком давления, при этом регулятор давления включает блок сравнения и блок задания, причем блок сравнения соединен с входом электронного усилителя, оборудованного блоком нелинейной обратной связи, а выход электронного усилителя соединен с входом магнитного усилителя с выпрямителем, который на входе подключен к регулятору скорости привода вращения плоского ножа в виде блока порошковых электромагнитных муфт, кроме того, датчик давления расположен перед форсунками в камере для сушки гранул, при этом между штуцером подвода теплоносителя и форсунками расположен термоэлектрический генератор, выполненный в виде корпуса с проходным каналом для теплоносителя и комплектом дифференциальных термопар, причем «горячие» концы дифференциальных термопар расположены внутри проходного канала для теплоносителя, а их «холодные» концы укреплены на поверхности корпуса термоэлектрического генератора, кроме того, вход проходного канала для теплоносителя термоэлектрического генератора соединен со штуцером для подвода теплоносителя, выход его соединен через трехходовой клапан с форсунками, при этом цилиндрическая емкость со штуцером для выхода готового продукта и подвода теплоносителя через форсунки с наружной стороны покрыта теплоизолирующим и теплоаккумулирующим материалом в виде витых пучков, выполненных из тонковолокнистого материала базальта, расположенных от форсунок подвода теплоносителя до загрузочной камеры, отличающихся тем, что витые пучки из тонковолокнистого материала базальта выполнены комплектами, в которых попарно количеством не менее четырех, расположенных в виде синусоид, продольно вытянутых по высоте цилиндрической емкости от форсунок подвода теплоносителя до загрузочной камеры, выступы и впадины которых при совмещении являются концентратами перемещающихся сейсмических колебаний, кроме того касательная синусоиды первого витого пучка из тонковолокнистого базальта каждой пары имеет направление по ходу движения часовой стрелки, а касательная синусоиды второго витого пучка этой пары имеет направление против хода движения часовой стрелки, при этом участки наибольшего сближения попарно расположенных пучков составляют узлы, способствующие образованию стоящих волн.

| УСТРОЙСТВО ДЛЯ ГРАНУЛИРОВАНИЯ УДОБРЕНИЙ | 2013 |

|

RU2547013C1 |

| УСТРОЙСТВО ДЛЯ ГРАНУЛИРОВАНИЯ УДОБРЕНИЙ | 2011 |

|

RU2482907C1 |

| 0 |

|

SU165649A1 | |

| JP 03173611 A, 26.07.1991. | |||

Авторы

Даты

2019-03-19—Публикация

2018-05-11—Подача